Фронтальный одноковшовый погрузчик — Мегаобучалка

Содержание. 1. Землеройные транспортные машины. 1.1 Скрепер 1.2 Автогрейдеры 1.3 Фронтальный одноковшовый погрузчик 2. Машины для гидромеханизации 2.1 Гидромотор 2.2 Землесосный снаряд 3. Бурильно-крановые машины 3.1 Копровая установка на базе гусеничного трактора. 3.2 Буровые машины типа со 2 для бурения скважин под буронабивные сваи 3.3 Стреловой автомобильный кран 3.4 Землеройные транспортные машины. Скрепер. Самоходные полуприцепные скреперы, базовыми машинами для которых служат одноосные автотягачи повышенной мощности, в 2 — 2,5 раза производительнее, чем широко применяемые прицепные скреперы, работающие в сцепе с гусеничными тракторами. Самоходные скреперы предназначены для разработки грунтов I, II и III групп и транспортирования их на расстояние 300-3000 м. Если скорость транспортирования грунта прицепными скреперами составляет 8-12 км/ч, то скорости транспортирования самоходными скреперами могут достигать 40-50 км/ч. Рабочий план самоходных скреперов в зависимости от расстояния транспортирования грунта составляет от 5 до 30 мин, при этом вр6 мя, требуемое на наполнение ковша, не превышает 1-2 мин, а остальной время расходуется на транспортирование грунта и обратное следовали машины к забою. Ранее выпускающиеся самоходные скреперы с одной передней душей осью тягача, на которую передавалось до 50 % всей нагрузки, обладали недостаточной проходимостью, особенно при движении по бездорожью. Для увеличения тяговых усилий и соответственно проходимости в настоящее время выпускают самоходные скреперы с передними и задними ведущими колесами. В таких скреперах вся его масса более равномерно распределяется на все колеса. В настоящее время выпускаются следующие модели самоходных скреперов с ковшами вместимостью от 8 и 16 м3: ДЗ-1Ш, ДЗ-13А и ДЗ-115. В данной книге из самоходных скреперов будут рассмотрены полуприцепной скрепер ДЗ-11П, выпускаемый Могилевским заводом дорожных машин на базе тягача МоАЗ-546П мощностью 158 кВт (рис. 4.18), и скрепер ДЗ-1 ЗА, выпускаемый Челябинским заводом дорожных машин на базе тягача БелАЗ-531 мощностью 265 кВт. Основная рама скрепера, являющаяся одновременно тяговой рамой, представляет собой сварную конструкцию. В передней части рамы на стойке приварены проушины для седельно-сцепного устройства. Поперечная балка рамы, выполненная в виде массивной трубы, несет на себе упряжные тяги и кронштейны для присоединения гидроцилиндров подъема и опускания ковша. Упряжные тяги проушинами соединяются с ковшом скрепера. Ковш скрепера также сварной конструкции и состоит из двух боковых стенок, днища и буфера. Стенки ковша выполнены из листовой стали и усилены накладками. В передней части боковые стенки оканчиваются кронштейнами для крепления штоков гидроцилиндров подъема ковша. В нижней части к боковым стенкам приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены подножевые плиты для крепления боковых ножей, к боковым стенкам а приварены проушины шарниров заслонки. Днище ковша выполнено из листовой стали и снизу с наружной стороны усилено накладками. К передней части днища приварена подножевая плита, к которой крепятся ножи скрепера. Средние ножи более широкие по сравнению с крайними и выдвинуты несколько вперед, что обеспечивает лучшие условия резания грунта. Задняя часть ковша оборудована буфером, на котором монтируются полуоси и ходовые колеса. Буфер оборудован проушинами для присоединения крышек гидроцилиндров перемещения задней стенки ковща. В средней части буфера размещена направляющая балка, по которой перемещается ролик толкателя задней стенки. К задней поперечине фермы буфера приварены две отливки, предназначенные в качестве упора для восприятия толкающих усилий oт трактора-толкача во время набора грунта и в случаях буксования скрепера при движении с грузом. К боковым стенкам и к задней поперечной балке ковша приварены проушины упряжных шарниров гидроцилиндров заслонки. Задняя стенка ковша, предназначенная для выгрузки грунта, состоит из щита и толкателя. Щит задней стенки выполнен из листовой стали и усилен накладками и ребрами. Толкатель представляет собой брус коробчатого сечения. В средней части толкателя с обеих сторон приварены кронштейны для присоединения к ним штоков гидроцилиндров перемещения задней стенки. Размещенные на конце толкателя проушины служат для установки четырех роликов, обеспечивающих направление движения задней стенки. Для этой же цели щит заслонки снабжен двумя парами роликов. Для придания задней стенке жесткости предусмотрены раскосы. Заслонка ковша, предназначенная для регулирования процесса набора грунта и закрывания ковша при его транспортировании, изготовлена из листовой стали и усилена двумя изогнутыми накладками. Рычаги заслонки снабжены проушинами, которыми заслонка присоединяется к ковшу. В средней части к рычагам приварены кронштейны для присоединения штоков гидроцилиндров подъема заслонки. Управление машиной осуществляется из кабины перемещением и поворотом автотягача относительно скрепера, при этом используется рулевая гидросистема, исполнительными органами которой служат два рулевых гидроцилиндра. Автотягач по отношению к скреперу может поворачиваться в плане до 90 в каждую сторону.

Самоходные полуприцепные скреперы, базовыми машинами для которых служат одноосные автотягачи повышенной мощности, в 2 — 2,5 раза производительнее, чем широко применяемые прицепные скреперы, работающие в сцепе с гусеничными тракторами. Самоходные скреперы предназначены для разработки грунтов I, II и III групп и транспортирования их на расстояние 300-3000 м. Если скорость транспортирования грунта прицепными скреперами составляет 8-12 км/ч, то скорости транспортирования самоходными скреперами могут достигать 40-50 км/ч. Рабочий план самоходных скреперов в зависимости от расстояния транспортирования грунта составляет от 5 до 30 мин, при этом вр6 мя, требуемое на наполнение ковша, не превышает 1-2 мин, а остальной время расходуется на транспортирование грунта и обратное следовали машины к забою. Ранее выпускающиеся самоходные скреперы с одной передней душей осью тягача, на которую передавалось до 50 % всей нагрузки, обладали недостаточной проходимостью, особенно при движении по бездорожью. Для увеличения тяговых усилий и соответственно проходимости в настоящее время выпускают самоходные скреперы с передними и задними ведущими колесами. В таких скреперах вся его масса более равномерно распределяется на все колеса. В настоящее время выпускаются следующие модели самоходных скреперов с ковшами вместимостью от 8 и 16 м3: ДЗ-1Ш, ДЗ-13А и ДЗ-115. В данной книге из самоходных скреперов будут рассмотрены полуприцепной скрепер ДЗ-11П, выпускаемый Могилевским заводом дорожных машин на базе тягача МоАЗ-546П мощностью 158 кВт (рис. 4.18), и скрепер ДЗ-1 ЗА, выпускаемый Челябинским заводом дорожных машин на базе тягача БелАЗ-531 мощностью 265 кВт. Основная рама скрепера, являющаяся одновременно тяговой рамой, представляет собой сварную конструкцию. В передней части рамы на стойке приварены проушины для седельно-сцепного устройства. Поперечная балка рамы, выполненная в виде массивной трубы, несет на себе упряжные тяги и кронштейны для присоединения гидроцилиндров подъема и опускания ковша. Упряжные тяги проушинами соединяются с ковшом скрепера. Ковш скрепера также сварной конструкции и состоит из двух боковых стенок, днища и буфера. Стенки ковша выполнены из листовой стали и усилены накладками. В передней части боковые стенки оканчиваются кронштейнами для крепления штоков гидроцилиндров подъема ковша. В нижней части к боковым стенкам приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены подножевые плиты для крепления боковых ножей, к боковым стенкам а приварены проушины шарниров заслонки. Днище ковша выполнено из листовой стали и снизу с наружной стороны усилено накладками. К передней части днища приварена подножевая плита, к которой крепятся ножи скрепера. Средние ножи более широкие по сравнению с крайними и выдвинуты несколько вперед, что обеспечивает лучшие условия резания грунта. Задняя часть ковша оборудована буфером, на котором монтируются полуоси и ходовые колеса. Буфер оборудован проушинами для присоединения крышек гидроцилиндров перемещения задней стенки ковща. В средней части буфера размещена направляющая балка, по которой перемещается ролик толкателя задней стенки. К задней поперечине фермы буфера приварены две отливки, предназначенные в качестве упора для восприятия толкающих усилий oт трактора-толкача во время набора грунта и в случаях буксования скрепера при движении с грузом. К боковым стенкам и к задней поперечной балке ковша приварены проушины упряжных шарниров гидроцилиндров заслонки. Задняя стенка ковша, предназначенная для выгрузки грунта, состоит из щита и толкателя. Щит задней стенки выполнен из листовой стали и усилен накладками и ребрами. Толкатель представляет собой брус коробчатого сечения. В средней части толкателя с обеих сторон приварены кронштейны для присоединения к ним штоков гидроцилиндров перемещения задней стенки. Размещенные на конце толкателя проушины служат для установки четырех роликов, обеспечивающих направление движения задней стенки. Для этой же цели щит заслонки снабжен двумя парами роликов. Для придания задней стенке жесткости предусмотрены раскосы. Заслонка ковша, предназначенная для регулирования процесса набора грунта и закрывания ковша при его транспортировании, изготовлена из листовой стали и усилена двумя изогнутыми накладками. Рычаги заслонки снабжены проушинами, которыми заслонка присоединяется к ковшу. В средней части к рычагам приварены кронштейны для присоединения штоков гидроцилиндров подъема заслонки. Управление машиной осуществляется из кабины перемещением и поворотом автотягача относительно скрепера, при этом используется рулевая гидросистема, исполнительными органами которой служат два рулевых гидроцилиндра. Автотягач по отношению к скреперу может поворачиваться в плане до 90 в каждую сторону.

Рис. 1. Сменное рабочее и навесное оборудование одноковшных погрузчиков: 1 – ковш для скальных пород с зубьями; 2 – ковш без зубьев с прямолинейной режущей кромкой; 3 – то же, с V-образной режущей кромкой; 4 – скелетный ковш; 5 – грузовые вилы; 6 – бульдозерный отвал; 7 – снегоочиститель; 8 – захват для пакетов; 9 – ковш с принудительной разгрузкой; 10 – захват для длинномеров; 11 – двухчелюстной ковш; 12 – рыхлитель Карьерные одноковшовые фронтальные пневмоколесные погрузчики предназначены для землеройно-транспортных работ в грунтах I и II категорий без предварительного рыхления и в грунтах до VI категории с предварительным рыхлением, погрузки сыпучих и кусковых материалов. Кроме основного ковша они оборудуются ковшами различной вместимости с зубьями и без них. Одноковшовый фронтальный погрузчик Амкодор-361 (рис. 2) грузоподъемностью 6 т предназначен для погрузочно-разгрузочных работ в карьерах с грунтом, сыпучими и кусковыми материалами плотностью до 2,5 т/м3, а также для транспортировки различных грузов и материалов на небольшие расстояния в строительстве.

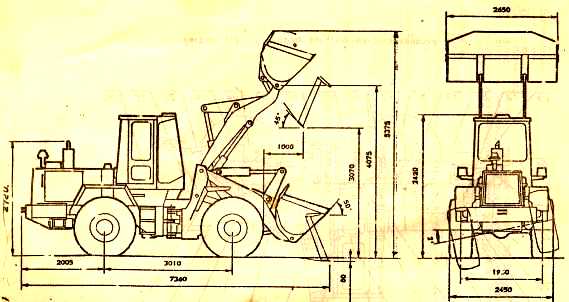

Рис. 1. Сменное рабочее и навесное оборудование одноковшных погрузчиков: 1 – ковш для скальных пород с зубьями; 2 – ковш без зубьев с прямолинейной режущей кромкой; 3 – то же, с V-образной режущей кромкой; 4 – скелетный ковш; 5 – грузовые вилы; 6 – бульдозерный отвал; 7 – снегоочиститель; 8 – захват для пакетов; 9 – ковш с принудительной разгрузкой; 10 – захват для длинномеров; 11 – двухчелюстной ковш; 12 – рыхлитель Карьерные одноковшовые фронтальные пневмоколесные погрузчики предназначены для землеройно-транспортных работ в грунтах I и II категорий без предварительного рыхления и в грунтах до VI категории с предварительным рыхлением, погрузки сыпучих и кусковых материалов. Кроме основного ковша они оборудуются ковшами различной вместимости с зубьями и без них. Одноковшовый фронтальный погрузчик Амкодор-361 (рис. 2) грузоподъемностью 6 т предназначен для погрузочно-разгрузочных работ в карьерах с грунтом, сыпучими и кусковыми материалами плотностью до 2,5 т/м3, а также для транспортировки различных грузов и материалов на небольшие расстояния в строительстве.  Рис. 2. Одноковшовый фронтальный погрузчик Амкодор-361 Погрузчик Амкодор-361 базируется на самоходном пневмоколесном двухосном шасси с шарнирно сочлененной рамой 9, состоящей из двух полурам, угол поворота которых в плане может составлять ± 40°. На передней полураме монтировано погрузочное оборудование и жестко закрепленный передний мост 10. На задней полураме установлены: силовая установка 7, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 6. Задний мост сможет качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш 7, рычажную систему, состоящую из стрелы 2, коромысла 3 и тяг, и гидросистему привода. Основной ковш вместимостью 3,4 м3 имеет прямую режущую кромку шириной 3,09 м со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом. Гидромеханическая трансмиссия базового шасси погрузчика включает гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности, карданные валы, передний и задний унифицированные ведущие мосты. Редуктор отбора мощности обеспечивает передачу вращающего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: регулируемый гидронасос, распределитель, гидроцилиндр 4 поворота ковша, два гидроцилиндра 5 подъема и опускания стрелы. Управление погрузчиком ведется из кабины оператора. Одноместная термо-вибро-шумоизолированная кабина с регулируемым креслом оператора оборудована системой ROPS, защищающей оператора от опрокидывания машины, и системой FOPS защиты оператора от падающих предметов. Кабина оснащена бортовым компьютером, электрическим переключателем передач и рукояткой управления гидрооборудованием. Контроль параметров систем погрузчика осуществляется с помощью микропроцессорного щитка приборов с индикаторами на цветных жидких кристаллах с расширенными возможностями контрольных и защитно-блокировочных функций, которые дублируются аварийной световой и звуковой сигнализацией. Погрузчик может быть оборудован импортными узлами: гидромеханической передачей фирмы «Занрадфабрик» (Германия), гидрооборудованием фирм «Рексрот» (Германия) и «Дэнфосс» (Дания). Гидромотор

Рис. 2. Одноковшовый фронтальный погрузчик Амкодор-361 Погрузчик Амкодор-361 базируется на самоходном пневмоколесном двухосном шасси с шарнирно сочлененной рамой 9, состоящей из двух полурам, угол поворота которых в плане может составлять ± 40°. На передней полураме монтировано погрузочное оборудование и жестко закрепленный передний мост 10. На задней полураме установлены: силовая установка 7, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 6. Задний мост сможет качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш 7, рычажную систему, состоящую из стрелы 2, коромысла 3 и тяг, и гидросистему привода. Основной ковш вместимостью 3,4 м3 имеет прямую режущую кромку шириной 3,09 м со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом. Гидромеханическая трансмиссия базового шасси погрузчика включает гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности, карданные валы, передний и задний унифицированные ведущие мосты. Редуктор отбора мощности обеспечивает передачу вращающего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: регулируемый гидронасос, распределитель, гидроцилиндр 4 поворота ковша, два гидроцилиндра 5 подъема и опускания стрелы. Управление погрузчиком ведется из кабины оператора. Одноместная термо-вибро-шумоизолированная кабина с регулируемым креслом оператора оборудована системой ROPS, защищающей оператора от опрокидывания машины, и системой FOPS защиты оператора от падающих предметов. Кабина оснащена бортовым компьютером, электрическим переключателем передач и рукояткой управления гидрооборудованием. Контроль параметров систем погрузчика осуществляется с помощью микропроцессорного щитка приборов с индикаторами на цветных жидких кристаллах с расширенными возможностями контрольных и защитно-блокировочных функций, которые дублируются аварийной световой и звуковой сигнализацией. Погрузчик может быть оборудован импортными узлами: гидромеханической передачей фирмы «Занрадфабрик» (Германия), гидрооборудованием фирм «Рексрот» (Германия) и «Дэнфосс» (Дания). Гидромотор  Рис.3.9. Аксиально-поршневой гидромотор типа Г15-2: 1 — вал; 2 — манжета; 3 — крышка; 4, 9 — корпус; 5, 16 — подшипник; 6 — радиально упорный подшипник; 7 — барабан; 8 — поводок; 10 — ротор; 11 — пружины; 12 — дренажное отверстие; 13 — распределительное устройство; 14 — полукольцевые пазы; 15 — отверстие напорное; 17 — поршни; 18 — шпонка; 19 — толкатель Гидромотор (гидравлический мотор) — гидравлический двигатель, предназначенный для сообщения выходному звену вращательного движения на неограниченный угол поворота. Конструкция и принцип работы Конструкции гидромоторов аналогичны конструкциям соответствующих насосов. Некоторые конструктивные отличия связаны с обратным потоком мощности через гидромашину, работающую в режиме гидромотора. В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент. Наибольшее распространение получили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы. Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода. Область применения Аксиально-плунжерные гидромоторы используются в тех случаях, когда необходимо получить высокие скорости вращения вала, а радиально-плунжерные — когда необходимы небольшие скорости вращения при большом создаваемом моменте вращения. Например, поворот башни некоторых автомобильных кранов осуществляют радиально-плунжерные гидромоторы. В станочных гидроприводах широко распространены пластинчатые гидромоторы. Шестерённые гидромоторы используются в несложных гидросистемах с невысокими требованиями к неравномерности вращения вала гидромотора. Преимущества Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев они имеют существенные преимущества перед последними. Гидромоторы меньше в среднем в 3 раза по размерам и в 15 раз[1] по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин и меньше[2]. Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловат) недостижимо. Для гидромотора не представляют опасности частые включения-выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода. Землесосный снаряд При гидромеханизации земляных работ используются гидромониторные установки, землесосы (грунтонасосы), землесосные снаряды и др.

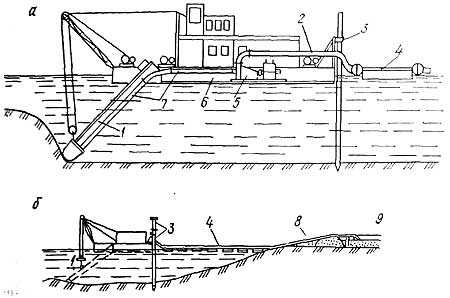

Рис.3.9. Аксиально-поршневой гидромотор типа Г15-2: 1 — вал; 2 — манжета; 3 — крышка; 4, 9 — корпус; 5, 16 — подшипник; 6 — радиально упорный подшипник; 7 — барабан; 8 — поводок; 10 — ротор; 11 — пружины; 12 — дренажное отверстие; 13 — распределительное устройство; 14 — полукольцевые пазы; 15 — отверстие напорное; 17 — поршни; 18 — шпонка; 19 — толкатель Гидромотор (гидравлический мотор) — гидравлический двигатель, предназначенный для сообщения выходному звену вращательного движения на неограниченный угол поворота. Конструкция и принцип работы Конструкции гидромоторов аналогичны конструкциям соответствующих насосов. Некоторые конструктивные отличия связаны с обратным потоком мощности через гидромашину, работающую в режиме гидромотора. В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент. Наибольшее распространение получили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы. Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода. Область применения Аксиально-плунжерные гидромоторы используются в тех случаях, когда необходимо получить высокие скорости вращения вала, а радиально-плунжерные — когда необходимы небольшие скорости вращения при большом создаваемом моменте вращения. Например, поворот башни некоторых автомобильных кранов осуществляют радиально-плунжерные гидромоторы. В станочных гидроприводах широко распространены пластинчатые гидромоторы. Шестерённые гидромоторы используются в несложных гидросистемах с невысокими требованиями к неравномерности вращения вала гидромотора. Преимущества Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев они имеют существенные преимущества перед последними. Гидромоторы меньше в среднем в 3 раза по размерам и в 15 раз[1] по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин и меньше[2]. Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловат) недостижимо. Для гидромотора не представляют опасности частые включения-выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода. Землесосный снаряд При гидромеханизации земляных работ используются гидромониторные установки, землесосы (грунтонасосы), землесосные снаряды и др.  Гидромониторная установка: а — гидромонитор с гидравлическим приводом; б — размыв грунта встречным забоем; в — размыв грунта попутным забоем; 1 — пульт управления; 2 — шланги; 3 — гидроцилиндры управления; 4 — ствол; 5 — насадка Гидромониторная установка включает насосную станцию с высоконапорными центробежными насосами, магистральные и подводящие водоводы, гидромониторы со сменными рабочими наконечниками-насадками. Вода с большим напором подается к гидромониторам, где формируется компактная, обладающая высокой кинети- ческой энергией струя, под воздействием которой размывается грунт в забое. Образующаяся пульпа землесосом перекачивается в зону намыва. Землесос представляет собой центробежный насос, имеющий ряд конструктивных особенностей, позволяющих перекачивать жидкую массу с твердыми включениями в виде гравия и камней. Гидромониторные установки используются при вертикальной планировке площадок, разработке котлованов, траншей, карьеров и других выемок, расположенных на суше. Землесосный снаряд — плавучая установка, оборудованная мощным землесосом, рабочим органом в виде всасывающей трубы с рыхлителем на нижнем конце и механизмами управления. Всасывающая труба подвешена на стреле и может изменять глубину погружения в зависимости от условий работы. Пульпа, образующаяся в результате всасывания грунта из подводного забоя, направляется к месту намыва по пульпопроводу, смонтированному в пределах водоема на понтонах. На берегу укладка пульпопроводов и намыв осуществляются так же, как и при гидромониторной разработке. Всасывание и напор в трубопроводах, необходимый для движения пульпы, обеспечиваются землесосом (рис. 4.14). При гидромеханическом способе разработки грунта используют также бульдозеры и грейдеры для устройства обвалования карт намыва и самоходные стреловые краны для монтажа и демонтажа оборудования, водоводов и пульпопроводов. Наибольшая эффективность достигается, когда разрабатываемый земснарядами грунт используется для намыва площадок под застройку городских территорий, которые в естественном состоянии неудобны для строительства; поймы рек, овраги, низины, заполняемые паводками и т. д. Земленосные снаряды применяются при разработке котлованов больших объемов, углублении дна рек и водоемов, устройстве набережных, плотин, дамб, искусственных водоемов и др. Достоинством гидромеханического способа является возможность полной механизации и автоматизации основных процессов размываемое сооружение работки, транспортирования и укладки грунта, высокий уровень производительности труда при сравнительно низкой себестоимости. Однако этот способ целесообразно применять при легкоразмывае-мых грунтах, обильных источниках водоснабжения и дешевой электроэнергии.

Гидромониторная установка: а — гидромонитор с гидравлическим приводом; б — размыв грунта встречным забоем; в — размыв грунта попутным забоем; 1 — пульт управления; 2 — шланги; 3 — гидроцилиндры управления; 4 — ствол; 5 — насадка Гидромониторная установка включает насосную станцию с высоконапорными центробежными насосами, магистральные и подводящие водоводы, гидромониторы со сменными рабочими наконечниками-насадками. Вода с большим напором подается к гидромониторам, где формируется компактная, обладающая высокой кинети- ческой энергией струя, под воздействием которой размывается грунт в забое. Образующаяся пульпа землесосом перекачивается в зону намыва. Землесос представляет собой центробежный насос, имеющий ряд конструктивных особенностей, позволяющих перекачивать жидкую массу с твердыми включениями в виде гравия и камней. Гидромониторные установки используются при вертикальной планировке площадок, разработке котлованов, траншей, карьеров и других выемок, расположенных на суше. Землесосный снаряд — плавучая установка, оборудованная мощным землесосом, рабочим органом в виде всасывающей трубы с рыхлителем на нижнем конце и механизмами управления. Всасывающая труба подвешена на стреле и может изменять глубину погружения в зависимости от условий работы. Пульпа, образующаяся в результате всасывания грунта из подводного забоя, направляется к месту намыва по пульпопроводу, смонтированному в пределах водоема на понтонах. На берегу укладка пульпопроводов и намыв осуществляются так же, как и при гидромониторной разработке. Всасывание и напор в трубопроводах, необходимый для движения пульпы, обеспечиваются землесосом (рис. 4.14). При гидромеханическом способе разработки грунта используют также бульдозеры и грейдеры для устройства обвалования карт намыва и самоходные стреловые краны для монтажа и демонтажа оборудования, водоводов и пульпопроводов. Наибольшая эффективность достигается, когда разрабатываемый земснарядами грунт используется для намыва площадок под застройку городских территорий, которые в естественном состоянии неудобны для строительства; поймы рек, овраги, низины, заполняемые паводками и т. д. Земленосные снаряды применяются при разработке котлованов больших объемов, углублении дна рек и водоемов, устройстве набережных, плотин, дамб, искусственных водоемов и др. Достоинством гидромеханического способа является возможность полной механизации и автоматизации основных процессов размываемое сооружение работки, транспортирования и укладки грунта, высокий уровень производительности труда при сравнительно низкой себестоимости. Однако этот способ целесообразно применять при легкоразмывае-мых грунтах, обильных источниках водоснабжения и дешевой электроэнергии.  Разработка грунта землесосным снарядом: а — схема землесосного снаряда; б — схема работы; 1 — грунтозаборное устройство; 2 — напорный пульпопровод; 3 — папильонажные сваи; 4 — плавучий пульпопровод; 5 — грунтовый насос; 6 — корпус; 7 — всасывающий трубопровод; 8 — береговой пульпопровод; Взрывной способ разработки грунта заключается в разрушении земляного массива и перемещении разрушенной породы за счет энергии взрыва. Он применяется при устройстве котлованов, траншей, каналов, плотин, рыхлении скальных и мерзлых грунтов, уплотнении грунтов, устройстве набивных свай и др. При подготовке площадки для строительства или реконструкции объекта взрывной способ используется для разрушения зданий и сооружений или отдельных конструкций, намеченных к сносу, крупных камней, при корчевке пней и т. д. Взрывом называется мгновенное разложение химических веществ с образованием большого количества тепла и газов. Из взрывчатых веществ (ВВ) в строительстве наибольшее распространение получили тротил, амониты, оксиликвиты, тол, динамит. В зависимости от вида В В, величины заряда и его расположения действие взрыва проявляется в уплотнении грунта вокруг заряда (камуфлет), дроблении (рыхлении) породы и выбросе грунта с образованием воронки (горна) трапецеидальной формы (рис. 4.15). Величина заряда В В определяется расчетом. Для взрыва ВВ применяют следующие средства взрывания: огнепроводный и детонирующие шнуры, капсюли-детонаторы и др. В зависимости от используемых средств различают огневой, электрический и способ взрывания с помощью детонации. Выбор способа определяется количеством одновременно взрываемых зарядов, их величиной и принятым методом взрывных работ. В зависимости от цели взрыва применяются методы накладных зарядов, располагаемых на поверхности взрываемого объекта, или внутренних (глубинных) зарядов, которые могут быть размещены в шпурах, скважинах, рукавах и камерах и др. Шпуры и скважины разрабатывают, используя буровое оборудование (см. гл. 5), а рукава и минные камеры — способами подземных выработок. Характер действия взрыва: а — камуфлет; б — рыхление; в — выброс; 1 — заряд BB; 2 — зона разрушения; 3 — зона уплотнения Накладные заряды применяются при подготовке территории, для разрушения строительных конструкций, крупных камней (валунов), корчевки пней и т.п. Расход ВВ при этом методе в 8—10 раз больше, чем при внутренних зарядах. Метод шпуровых зарядов используется для разрушения предназначенных к сносу зданий и сооружений, рыхления и разработки скальных и мерзлых грунтов в наземных выемках (котлованы, траншеи) и подземных выработках (тоннели, штольни) при небольших объемах одновременно взрываемой: породы (рис. 4.16). Схема расположения шпуровых зарядов: а — разрез; 6 — план; 1 — забивка; 2 — заряды Скважинные заряды применяются при необходимости произвести взрыв на сброс или рыхление большого массива породы. Метод камерных зарядов применяется при массовом взрыве на выброс большого объема грунта. В зависимости от ширины поперечного профиля выемки заряды ВВ располагают в один или несколько рядов, взрываемых в определенном порядке, что обеспечивает направленный выброс грунта

Разработка грунта землесосным снарядом: а — схема землесосного снаряда; б — схема работы; 1 — грунтозаборное устройство; 2 — напорный пульпопровод; 3 — папильонажные сваи; 4 — плавучий пульпопровод; 5 — грунтовый насос; 6 — корпус; 7 — всасывающий трубопровод; 8 — береговой пульпопровод; Взрывной способ разработки грунта заключается в разрушении земляного массива и перемещении разрушенной породы за счет энергии взрыва. Он применяется при устройстве котлованов, траншей, каналов, плотин, рыхлении скальных и мерзлых грунтов, уплотнении грунтов, устройстве набивных свай и др. При подготовке площадки для строительства или реконструкции объекта взрывной способ используется для разрушения зданий и сооружений или отдельных конструкций, намеченных к сносу, крупных камней, при корчевке пней и т. д. Взрывом называется мгновенное разложение химических веществ с образованием большого количества тепла и газов. Из взрывчатых веществ (ВВ) в строительстве наибольшее распространение получили тротил, амониты, оксиликвиты, тол, динамит. В зависимости от вида В В, величины заряда и его расположения действие взрыва проявляется в уплотнении грунта вокруг заряда (камуфлет), дроблении (рыхлении) породы и выбросе грунта с образованием воронки (горна) трапецеидальной формы (рис. 4.15). Величина заряда В В определяется расчетом. Для взрыва ВВ применяют следующие средства взрывания: огнепроводный и детонирующие шнуры, капсюли-детонаторы и др. В зависимости от используемых средств различают огневой, электрический и способ взрывания с помощью детонации. Выбор способа определяется количеством одновременно взрываемых зарядов, их величиной и принятым методом взрывных работ. В зависимости от цели взрыва применяются методы накладных зарядов, располагаемых на поверхности взрываемого объекта, или внутренних (глубинных) зарядов, которые могут быть размещены в шпурах, скважинах, рукавах и камерах и др. Шпуры и скважины разрабатывают, используя буровое оборудование (см. гл. 5), а рукава и минные камеры — способами подземных выработок. Характер действия взрыва: а — камуфлет; б — рыхление; в — выброс; 1 — заряд BB; 2 — зона разрушения; 3 — зона уплотнения Накладные заряды применяются при подготовке территории, для разрушения строительных конструкций, крупных камней (валунов), корчевки пней и т.п. Расход ВВ при этом методе в 8—10 раз больше, чем при внутренних зарядах. Метод шпуровых зарядов используется для разрушения предназначенных к сносу зданий и сооружений, рыхления и разработки скальных и мерзлых грунтов в наземных выемках (котлованы, траншеи) и подземных выработках (тоннели, штольни) при небольших объемах одновременно взрываемой: породы (рис. 4.16). Схема расположения шпуровых зарядов: а — разрез; 6 — план; 1 — забивка; 2 — заряды Скважинные заряды применяются при необходимости произвести взрыв на сброс или рыхление большого массива породы. Метод камерных зарядов применяется при массовом взрыве на выброс большого объема грунта. В зависимости от ширины поперечного профиля выемки заряды ВВ располагают в один или несколько рядов, взрываемых в определенном порядке, что обеспечивает направленный выброс грунта  Схемы направленных взрывов: а — при устройстве выемки; б — при устройстве насыпи; 1 — заряды ВВ; 2 — направления перемещения взорванного грунта; 3— проектная линия верха насыпи; I, II, III — очередность взрывания зарядов Для рыхления мерзлых грунтов применяются щелевые заряды. Взрывной способ ведения земляных работ сопряжен с повышенной опасностью, поэтому необходимо строго соблюдать «Единые правила безопасности при взрывных работах». megaobuchalka.ru

Схемы направленных взрывов: а — при устройстве выемки; б — при устройстве насыпи; 1 — заряды ВВ; 2 — направления перемещения взорванного грунта; 3— проектная линия верха насыпи; I, II, III — очередность взрывания зарядов Для рыхления мерзлых грунтов применяются щелевые заряды. Взрывной способ ведения земляных работ сопряжен с повышенной опасностью, поэтому необходимо строго соблюдать «Единые правила безопасности при взрывных работах». megaobuchalka.ruОдноковшовые фронтальные погрузчики – Основные средства

К. Шестопалов, канд. техн. наук Под торговой маркой DRESSTA в нашу страну поступают погрузчики, выпущенные на заводе STALOWA WOLA. Фирма DRESSTA Co.Ltd – совместное предприятие компаний HUTA STALOWA WOLA и KOMATSU AMERICA INTERNATIONAL, пользующееся финансовой поддержкой сингапурской и американской финансовых групп. Фирма поставляет продукцию под тремя торговыми марками: HUTA STALOWA WOLA, DRESSER, GALION. Бульдозеры, погрузчики и трубоукладчики производятся на заводе STALOWA WOLA в Польше, а автогрейдеры – на заводе GALION в США.Введение

Одноковшовый фронтальный погрузчик предназначен для механизации погрузочно-разгрузочных работ с сыпучими и мелкокусковыми материалами, для землеройно-транспортных работ, а также строительно-дорожных, монтажных и такелажных работ с помощью сменных рабочих органов.

Погрузчик может использоваться в промышленности, гражданском и дорожном строительстве, а также в сельском хозяйстве.

Погрузчик может эксплуатироваться в районах умеренного климата при температуре окружающего воздуха от минус 20 до плюс 40 градусов по Цельсию.

Область применения погрузчика расширяется при комплектовании его сменными рабочими органами на фронтальное навесное оборудование.

Назначение и устройство одноковшовых фронтальных погрузчиков

Одноковшовые погрузчики применяют в основном для погрузки-разгрузки, перемещения и складирования насыпных, мелкокусковых материалов и штучных грузов, а также для экскавации и погрузки в автосамосвалы (или отсыпки в отвал) неслежавшихся грунтов I и II категории и естественного грунта III категории. Основным рабочим органом таких погрузчиков является ковш. Одноковшовые погрузчики классифицируют:

по типу ходового устройства — гусеничные (на базе тракторов), пневмоколесные (на базе специальных шасси и тягачей) и полугусеничные;

по расположению рабочего органа относительно двигателя — с передним (наиболее распространены) и задним расположением;

по способу разгрузки рабочего органа — с полуповоротным, комбинированным, перекидным и фронтальным погрузочным оборудованием.

В городском строительстве наиболее распространены фронтальные универсальные погрузчики на пневмоходу.

Фронтальные погрузчики базируются на гусеничных, колесных шасси и тракторах и обеспечивают разгрузку ковша вперед (со стороны разработки материала) на любой отметке в пределах заданной высоты. Ходовое оборудование колесных погрузчиков имеют обычно все (четыре) ведущие колеса, а их опорная рама может быть жесткой и шарнирно сочлененной.

Погрузчики с шарнирно сочлененной рамой обладают высокими мобильностью, маневренностью и наиболее эффективно используются в стесненных условиях.

Погрузчик (рис. 2.16) базируется на самоходном пневмоколесном двухосном шасси с шарнирно сочлененной рамой 5, состоящей из двух полурам, угол поворота в плане которых может составлять ±40°. На передней полураме смонтировано погрузочное оборудование и жестко закрепленный передний мост. На задней полураме установлены: силовая установка 2, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 1. Задний мост может качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш 8, рычажную систему, состоящую из стрелы 7, коромысла 9 и тяг 11, и гидросистему привода. Основной ковш вместимостью 1,0 м3 имеет прямую режущую кромку со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом. Вместо основного ковша может быть установлен любой из семи видов сменных рабочих органов: ковши уменьшенной и увеличенной вместимости, двухчелюстной ковш, грузовые вилы, челюстной захват, крановая безблочная стрела.

Гидромеханическая трансмиссия базового шасси погрузчика включает: гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности 3, карданные валы, передний и задний унифицированные ведущие мосты 4. Редуктор отбора мощности обеспечивает передачу крутящего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: два шестеренных насоса, распределитель, гидроцилиндр 10 поворота ковша, два гидроцилиндра 6 подъема и опускания стрелы. Управление погрузчиком ведется из кабины машиниста, в которой сосредоточены пульт управления с приборами контроля, рулевая колонка и педали.

Все современные погрузчики оборудуются аварийно-предупредительной световой и звуковой сигнализацией с электронными устройствами отображения информации (УСИ) о предельном состоянии контролируемых параметров двигателя, трансмиссии, электрической, гидравлической, тормозной и других систем.

Сменные рабочие органы и навесное оборудование одноковшовых строительных пневмоколесных погрузчиков показаны на рис. 2.17.

Рис. 2.17. Сменное рабочее и навесное оборудование одноковшовых погрузчиков:

1 — ковш для скальных пород с зубьями; 2 — ковш без зубьев с прямолинейной режущей кромкой; 3 — то же, с V-образной режущей кромкой; 4 — скелетный ковш; 5 — грузовые вилы; 6 — бульдозерный отвал; 7 — плужный снегоочиститель; 8 — захват для столбов и свай; 9 — ковш с принудительной разгрузкой; 10 — двухчелюстной ковш; 11 — захват для длиномеров; 12 — ковш для распределения бетона; 13 — захват для пакетов; 14 — кран; 15 — экскаватор; 16 — рыхлитель; 17 — роторный снегоочиститель; 18 — кусторез; 19 — корчеватель-собиратель; 20 — асфальтовзламыватель

studfiles.netОдноковшовые фронтальные погрузчики: обзор моделей, характеристики

Одноковшовые фронтальные погрузчики могут выполнять следующие операции:- перемещение к месту работы и по территории рабочей зоны,

- опускание и поднимание стреловой конструкции с ковшом,

- внедрение с напорным усилием ковша в материал и загрузка,

- транспортировка сыпучих материалов и грузов в ковше,

- разгрузка ковша опрокидыванием.

- Стандартные модели ковшей с прямой режущей кромкой применяют для перегрузки сыпучих материалов с насыпной плотностью 1,4…1,8 т/куб.м. (глинистые грунты, гравий, песок). Эти же ковши могут дооснащаться режущей двусторонней кромкой, которая обладает повышенной прочностью и износостойкостью. Сменная кромка может быть как цельной, так и выполненной из сегментов.

- Ковши повышенной вместимости способны загружать в 1,5-2,5 раза больше. Их применяют для перегрузки достаточно легких материалов: бытовых отходов, торфа, древесной щепы, снега и т.п.

- Ковши повышенной прочности существуют в различных исполнениях. У них может быть прямая или треугольная режущая кромка, навесное оборудование может дополняться зубьями. Такие ковши применяют для перегрузки крупнокусковых и плотных материалов, в том числе, камня.

Классификация одноковшовых фронтальных погрузчиков

В большинстве случаев погрузчики являются машинами, спроектированными на базе тракторов. Таким образом, в зависимости от вида ходовой части базовой машины, агрегаты можно разделить на гусеничные и колесные. Одноковшовые колесные фронтальные погрузчики создаются на базе самоходных шасси, серийных колесных тракторов. Пневмоколесные модели характеризуются способностью эффективно работать в стесненных условиях благодаря хорошей маневренности. Кроме того, такие машины обладают высокой (для этого типа техники) скоростью – до 40-45 км/час. Это позволяет использовать их на объектах с рассредоточенными точками действия, например, в пунктах грузопереработки. Гусеничные, соответственно, на базе различных моделей тракторов с соответствующим способом передвижения серийного выпуска. Фронтальные одноковшовые погрузчики могут иметь различные типы рычажной системы: Z-образная кинематическая схема, параллелограммная или система смешанного типа. Поворотная схема погрузчика может иметь реализовываться как управление всеми колесами или шарнирно-сочлененной рамой. Кроме того, выпускаются машины с бортовым поворотом. На машинах такого типа устанавливается механическая, гидрообъемная или применяемая в большинстве случаев гидромеханическая трансмиссия. Наиболее эффективными называют машины с разгрузкой вперед. Боковая разгрузка на них осуществляется при помощи дополнительно установленных гидроцилиндров. Полуповоротные машины осуществляют разгрузку, в том числе, и в обе стороны от фронтального направления на угол до 90?. Комбинированные машины проектировались как универсальная техника. Они способны осуществлять разгрузку назад, перенося ковш через себя. Такая техника не получила широкого распространения из-за чрезмерно сложной конструкции, значительно увеличивающей стоимость погрузчика и усложняющей ремонт в случае выхода из строя.Ведущие производители фронтальных одноковшовых погрузчиков

Одной из наиболее известных на мировом рынке марок, предлагающих фронтальные одноковшовые погрузчики, является японский концерн Hyundai, отличающийся широкой номенклатурой машин. Японская техника оправдывает репутацию надежной, комфортной и эффективной, однако обладает достаточно высокой стоимостью. Более дешевыми являются китайские машины, среди которых широкое распространение получили погрузчики Mitsuber и XCMG. Среди отечественных предприятий можно отметить МоАЗ (г. Могилев), ЗАО «ЧСДМ» (Челябинск), ОАО «Погрузчик (г. Орел), АО «Амкодор» (республика Беларусь) и пр. comments powered by HyperComments vsepogruzchiki.ruФронтальные одноковшовые погрузчики 2 тонны 1 куб. Выгодные условия

Специализированная тяжёлая техника на сегодня заменила ручной труд. Одна машина справляется со сложными работами за сутки, ровно с теми, с которыми бы бригада из 10 или 20 человек не управилась бы даже за неделю. Пример тому высокотехнологичные одноковшовые погрузчики, использующиеся на сегодня в различных сферах промышленности и жизнедеятельности человека.Сфера эксплуатации погрузчика

Современная техника — фронтальный погрузчик — на сегодняшний день — это один из самых популярных видов специализированной тяжелой техники. Такая машина оснащена мощным ковшом, а также технологичной подметальной щеткой. Агрегат успешно используется для землеройных работ, например, на строительной площадке, при разработке карьеров. Ковш может быть задействован при перемещении строительного мусора или других материалов, например, при погрузочных работах таких материалов, как:- кирпич,

- щебень,

- карьерный песок,

- почвогрунт,

- различные удобрения.

Технические характеристики устройства

Объем ковша фронтального погрузчика составляет 1 м3. Грузоподъемность емкости порядка 2 т. Сам же погрузчик весит 4,1 тонны, высота разгрузки может достигать до 3, 2 м. Этих технических параметров достаточно для того, чтобы агрегат работал продуктивно, высокоэффективно исполняя возложенные на него задачи. Технологичный фронтальный погрузчик, фото которого представлено для потенциальных покупателей, представляет собой самоходную установку. Это значит, что агрегат без дополнительных технических средств может передвигаться к предполагаемому месту работы. Скорость транспортного средства не более 25 километров в час. Машина оснащена автоматической коробкой передач, имеет большую мощность. Рабочая система оснащена технологичной дисковой тормозной системой, которая управляется электронным джойстиком.Оснащение кабины

Погрузчик оснащен по последнему слову техники. Корпусагрегата дополнен хорошей шумоизоляцией, что обеспечивает (даже при самых сложных и шумных работах) тишину в кабине, спокойную и продуктивную работу для водителя. Для максимального комфорта шофера на рабочем месте установлено ортопедическое сиденье. Поэтому на протяжении даже многочасовой работы, водитель не устанет, у него не заболит спина. Корпус устройства оснащен проблесковым маячком, а ветровое стекло имеет хороший электромеханический очиститель. Работает вентилятор кабины, имеется хороший обзорный люк. Для ещё большего комфорта в кабине установлено радио, кондиционер, обеспечивающий комфортабельную температуру воздуха в кабине как в летний зной, так и в зимнюю стужу. Система кондиционирования поддерживает комфортную температуру окружающей среды, создавая тем самым благоприятную атмосферу в кабине водителя.Дополнительные возможности установки

С помощью такого погрузчика удастся пробурить скважины на воду, создать углубления для строительства свайного фундамента, монтажа столбов при проведении линии электропередач. Если на агрегат установить специальный бур, можно проводить работы по возведению заборов, других ограждений. Технологичное установку можно использовать при добыче полезных ископаемых, при монтаже опор мостов. Погрузчик, в основном, незаменим в строительной области, а также в сельском и коммунальном хозяйстве. xn--90agdwop.xn--p1aiЛекция 13. Одноковшовые фронтальные пневмоколесные погрузчики

Конструкцию строительных фронтальных одноковшовых погрузчиков на пневмоколесном ходу рассмотрим на примере погрузчика ТО-30. Погрузчик ТО-30 (рис. 16) базируется на самоходном пневмоколесном двухосном шасси с шарнирно сочлененной рамой 5, состоящей из двух полурам, угол поворота в плане которых может составлять ±40°. На передней полураме смонтировано погрузочное оборудование и жестко закрепленный передний мост. На задней полураме установлены: силовая установка 3, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 2. Задний мост может качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш 8, рычажную систему, состоящую из стрелы 7, коромысла и тяг, и гидросистему привода. Основной ковш вместимостью 1,0 м3 имеет прямую режущую кромку со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом. Вместо основного ковша может быть установлен любой из семи видов сменных рабочих органов: ковши уменьшенной и увеличенной вместимости, двухчелюстной ковш, грузовые вилы, челюстной захват, крановая безблочная стрела.

Рис. 16. Одноковшовый фронтальный пневмоколесный погрузчик ТО-30

Гидромеханическая трансмиссия базового шасси погрузчика включает: гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности 4, карданные валы, передний и задний унифицированные ведущие мосты. Редуктор отбора мощности обеспечивает передачу крутящего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: два шестеренных насоса, распределитель, гидроцилиндр 1 поворота ковша, два гидроцилиндра 6 подъема и опускания стрелы. Управление погрузчиком ведется из кабины машиниста, в которой сосредоточены: пульт управления с прибором контроля, рулевая колонка и педали. Все современные погрузчики оборудуются аварийно-предупредительной световой и звуковой сигнализацией с электронными устройствами отображения информации (УСИ) о предельном состоянии контролируемых параметров двигателя, трансмиссии, электрической, гидравлической, тормозной и других систем.

Рис. 17. Сменное рабочее и навесное оборудование одноковшовых погрузчиков:

1-нормальный ковш; 2-увеличенный ковш; 3-уменьшенный ковш; 4-двухчелюстной ковш; 5-скелетный ковш; 6-ковш с боковой разгрузкой; 7-ковш с увеличенной высотой разгрузки;

8-ковш с принудительной разгрузкой; 9-бульдозерный отвал; 10-экскаватор; 11-грейфер; 12-грузовые вилы; 13-кран; 14-челюстной захват; 15-захват для столбов и свай;

16-плужный снегоочиститель; 17-роторный снегоочиститель; 18-кусторез;

19-корчеватель-собиратель; 20-асфальтовзламыватель

Сменные рабочие органы и навесное оборудование одноковшовых строительных пневмоколесных погрузчиков показаны на рис. 17. studfiles.netОдноковшовые погрузчики

Категория: Строительные погрузчики Публикация: Одноковшовые погрузчики Читать далее: Одноковшовые погрузчики К одноковшовым погрузчикам относятся передвижные самоходные машины цикличного действия, рабочим органом которых является ковш. С помощью ковша производится погрузка, а в необходимых случаях и транспортирование материала на небольшие расстояния. В зависимости от размера погрузчика емкость ковша бывает 0,16-4,0 м3. По направлению разгрузки ковша одноковшовые погрузчики делятся на погрузчики с фронтальной (передней), боковой,и задней разгрузкой. Погрузчики с фронтальной разгрузкой ковша, разгрузку материала производят с той же стороны, что и зачерпывание; погрузчики с боковой разгрузкой имеют поворотную платформу, на которой установлено рабочее оборудование. У погрузчиков с задней разгрузкой зачерпывание материалов осуществляется спереди, а разгрузка — сзади погрузчика. В зависимости от ходовой части погрузчики разделяют на гусеничные и пневмоколесные. Вид ходового оборудования :в основном предопределяет и назначение погрузчика: гусеничное ходовое оборудование применяется у погрузчиков, предназначенных для более тяжелых условий работ, когда требуется наибольшее напорное усилие; пневмоколесное ходовое оборудование применяется для более легких условий работы. Погрузчики на пневмо-колесном ходу имеют лучшую маневренность по сравнению с погрузчиками на гусеничном ходу.Рекламные предложения на основе ваших интересов:

В строительстве применяют одноковшовые погрузчики разнообразных конструкций, преимущественно с гидравлическим приводом перемещения ковша, пневмоколесным ходовым оборудованием с фронтальной разгрузкой ковша (рис. 1, а), а также поворотные погрузчики с боковой разгрузкой ковша (рис. 1, б), которая производится за счет разворота поднятого ковша относительно вертикальной оси машины. Пневмоколесные одноковшовые погрузчики с боковой разгрузкой являются полуповоротными машинами. Подъем ковша осуществляется при помощи гидравлически» толкателей посредством сложной рычажной системы, производящей параллельно с подъемом ковша и его поворот, что упрощает разгрузку. После набора материала ковш погрузчика с помощью гидравлического толкателя и системы рычагов поворачивается в вертикальной плоскости. Гидравлические толкатели поднимают стрелу вместе с ковшом, а гидротолкатели, находящиеся внутри ходовой рамы, обеспечивают поворот разворотной платформы с рабочим оборудованием на выгрузку. Рис. 1. Схемы одноковшовых погрузчиков:

а — пневмоколесный с передней разгрузкой ковша; б — пневмсколесный с боковой разгрузкой ковша; в — тракторный с гидравлическим приводом; г — тракторный погрузчик-бульдозер На рис. 1, в показана схема тракторного одноковшового погрузчика с гидравлическим приводом для подъема и разворота ковша. Применение в одноковшовых погрузчиках такого типа гидропривода высокого давления облегчает конструкцию, увеличивает рабочие скорости и производительность машины. На рис. 1, г приведена схема одноковшового погрузчика-бульдозера с универсальным двухчелюстным ковшом. Основными частями рабочего оборудования погрузчика-бульдозера являются рама (стрела), коромысло, нижняя челюсть, верхняя челюсть и гидравлические толкатели, с помощью которых можно поднимать и опускать стрелу и поворачивать ковш. Для поворота ковша служат гидротолкатели. Подъем и опускание верхней челюсти осуществляются также гидротолкателями, шарнирно прикрепленными к задней стенке нижней челюсти. Штоки гидротолкателей прикреплены к кронштейнам передней челюсти. При движении штоков вниз передняя челюсть, поднимаясь, открывает ковш. Рис. 2. Шарнирное шасси погрузчика Двухчелюстный ковш позволяет машине выполнять погрузочные, землеройные и транспортные операции. Для уменьшения радиуса разворота погрузчика его шасси часто выполняется шарнирным (рис. 2). У современных одноковшовых погрузчиков зачерпывание материала может производиться двумя способами — раздельным и совмещенным. При раздельном способе ковш напорным усилием внедряется на полную глубину, затем его поворотом или подъемом рукояти производится заполнение ковша. При совмещенном способе ковш внедряется сначала на небольшую глубину и заполнение его производится при одновременном перемещении погрузчика и повороте ковша или подъеме рукояти. При крупнокусковом материале внедрить ковш сразу на всю необходимую для его заполнения глубину не представляется возможным, так как сопротивление внедрению может быть больше напорного усилия; поэтому ковш заполняется несколькими последовательными толчками со встряхиванием. Такой метод заполнения ковша, применяемый только при крупнокусковом материале, с энергетической стороны значительно экономичнее, чем заполнение непрерывное, однако он несколько снижает производительность машины. — Одноковшовые погрузчики преимущественно используются для погрузки сыпучих и мелкозернистых материалов в автомобили и складирования в штабеля. Базовыми машинами для одноковшовых погрузчиков служат тракторы, тягачи и самоходные шасси на пневмоколесном ходу. Одноковшовые погрузчики в зависимости от исполнения навесного рабочего оборудования подразделяются на фронтальные с передней, задней и комбинированной (передней и задней) разгрузкой и поворотные с разгрузкой вперед, назад и на сторону. Одноковшовый фронтальный погрузчик с задней разгрузкой ковша типа Т-157 (рис. 114) состоит из трактора, толкающих брусьев, ковша, рычагов механизма поворота ковша и силовых гидроцилиндров. Толкающие брусья навешены на цапфы кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и могут вращатьсй в вертикальной плоскости относительно трактора. На толкающих брусьях закреплены проушина и кронштейн, с которыми шарнирно соединены рычаги механизма поворота ковша. Ковш двумя парами горизонтальных шарниров соединен с передними торцами толкающих брусьев и рычага механизма поворота ковша. Гидроцилиндры, навешенные на боковые стороны трактора, головками штоков шарнирно соединены с нижним рычагом механизма поворота ковша. При выдвижении штоков гидроцилиндров толкающие брусья поворачиваются вокруг цапф кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и переводят ковш из крайнего нижнего положения I в верхнее положение II — положение разгрузки.

Рис. 1. Схемы одноковшовых погрузчиков:

а — пневмоколесный с передней разгрузкой ковша; б — пневмсколесный с боковой разгрузкой ковша; в — тракторный с гидравлическим приводом; г — тракторный погрузчик-бульдозер На рис. 1, в показана схема тракторного одноковшового погрузчика с гидравлическим приводом для подъема и разворота ковша. Применение в одноковшовых погрузчиках такого типа гидропривода высокого давления облегчает конструкцию, увеличивает рабочие скорости и производительность машины. На рис. 1, г приведена схема одноковшового погрузчика-бульдозера с универсальным двухчелюстным ковшом. Основными частями рабочего оборудования погрузчика-бульдозера являются рама (стрела), коромысло, нижняя челюсть, верхняя челюсть и гидравлические толкатели, с помощью которых можно поднимать и опускать стрелу и поворачивать ковш. Для поворота ковша служат гидротолкатели. Подъем и опускание верхней челюсти осуществляются также гидротолкателями, шарнирно прикрепленными к задней стенке нижней челюсти. Штоки гидротолкателей прикреплены к кронштейнам передней челюсти. При движении штоков вниз передняя челюсть, поднимаясь, открывает ковш. Рис. 2. Шарнирное шасси погрузчика Двухчелюстный ковш позволяет машине выполнять погрузочные, землеройные и транспортные операции. Для уменьшения радиуса разворота погрузчика его шасси часто выполняется шарнирным (рис. 2). У современных одноковшовых погрузчиков зачерпывание материала может производиться двумя способами — раздельным и совмещенным. При раздельном способе ковш напорным усилием внедряется на полную глубину, затем его поворотом или подъемом рукояти производится заполнение ковша. При совмещенном способе ковш внедряется сначала на небольшую глубину и заполнение его производится при одновременном перемещении погрузчика и повороте ковша или подъеме рукояти. При крупнокусковом материале внедрить ковш сразу на всю необходимую для его заполнения глубину не представляется возможным, так как сопротивление внедрению может быть больше напорного усилия; поэтому ковш заполняется несколькими последовательными толчками со встряхиванием. Такой метод заполнения ковша, применяемый только при крупнокусковом материале, с энергетической стороны значительно экономичнее, чем заполнение непрерывное, однако он несколько снижает производительность машины. — Одноковшовые погрузчики преимущественно используются для погрузки сыпучих и мелкозернистых материалов в автомобили и складирования в штабеля. Базовыми машинами для одноковшовых погрузчиков служат тракторы, тягачи и самоходные шасси на пневмоколесном ходу. Одноковшовые погрузчики в зависимости от исполнения навесного рабочего оборудования подразделяются на фронтальные с передней, задней и комбинированной (передней и задней) разгрузкой и поворотные с разгрузкой вперед, назад и на сторону. Одноковшовый фронтальный погрузчик с задней разгрузкой ковша типа Т-157 (рис. 114) состоит из трактора, толкающих брусьев, ковша, рычагов механизма поворота ковша и силовых гидроцилиндров. Толкающие брусья навешены на цапфы кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и могут вращатьсй в вертикальной плоскости относительно трактора. На толкающих брусьях закреплены проушина и кронштейн, с которыми шарнирно соединены рычаги механизма поворота ковша. Ковш двумя парами горизонтальных шарниров соединен с передними торцами толкающих брусьев и рычага механизма поворота ковша. Гидроцилиндры, навешенные на боковые стороны трактора, головками штоков шарнирно соединены с нижним рычагом механизма поворота ковша. При выдвижении штоков гидроцилиндров толкающие брусья поворачиваются вокруг цапф кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и переводят ковш из крайнего нижнего положения I в верхнее положение II — положение разгрузки.  Рис. 3. Одноковшовый фронтальный погрузчик Т-157 Ковш сыпучим или кусковым материалом наполняется при движении трактора вперед. — Эти машины предназначены главным образом для работы на складах и грузовых дворах станций с сыпучими и кусковыми грузами. Их выпускают на гусеничном и колесном ходу. Наибольшее распространение на железнодорожном транспорте получили тракторные погрузчики Т-157, TЛ-3, Д-443. Одноковшовый тракторный погрузчик представляет собой трактор, на котором установлено погрузочное устройство. Рабочий орган погрузчика (ковш) смонтирован на рычагах, шарнирно прикрепленных к раме трактора. Захват груза осуществляется напорным усилием трактора при его движении передним ходом с опущенным ковшом. Рычаги вместе с ковшом при помощи гидравлического привода (Т-157) и лебедки (Т-107) поднимаются в вертикальное положение, соответствующее разгрузке ковша через* заднюю кромку.

Рис. 3. Одноковшовый фронтальный погрузчик Т-157 Ковш сыпучим или кусковым материалом наполняется при движении трактора вперед. — Эти машины предназначены главным образом для работы на складах и грузовых дворах станций с сыпучими и кусковыми грузами. Их выпускают на гусеничном и колесном ходу. Наибольшее распространение на железнодорожном транспорте получили тракторные погрузчики Т-157, TЛ-3, Д-443. Одноковшовый тракторный погрузчик представляет собой трактор, на котором установлено погрузочное устройство. Рабочий орган погрузчика (ковш) смонтирован на рычагах, шарнирно прикрепленных к раме трактора. Захват груза осуществляется напорным усилием трактора при его движении передним ходом с опущенным ковшом. Рычаги вместе с ковшом при помощи гидравлического привода (Т-157) и лебедки (Т-107) поднимаются в вертикальное положение, соответствующее разгрузке ковша через* заднюю кромку.  Рис. 4. Тракторный погрузчик Т-157 Одноковшовые тракторные погрузчики весьма производительные и удобные машины.

Рис. 4. Тракторный погрузчик Т-157 Одноковшовые тракторные погрузчики весьма производительные и удобные машины.