Что такое экструдер? | extruder.ru

Экструдер в широком понимании (от лат. еxtrudere – выталкивать, давить, вытягивать) – это машина для придания смеси гомогенной консистенции и выдавливания ее либо ее полимерного расплава через экструзионную насадку. Применяется этот процесс в химической, пищевой, комбикормовой промышленности, производстве профиля, полимеров, пластиковых изделий и многих других областях. Экструзионная технология как таковая существует более 60 лет, а в стеклопакетной индустрии – и того меньше, но и за это время станки, герметики и технология их нанесения прошли определенную эволюцию. Мощность современных экструдеров значительно выросла.

Применительно к нашей области слово «экструдер» прижилось как подходящее краткое определение станка. Устройство экструдера вполне соответствует этому определению. Согласитесь, первоначальное название «пресс» для бутилового экструдера неточно, а сегодняшнее немецкое определение «автоматическая дозирующая и смесительная установка высокого давления» для экструдера вторичной герметизации хоть и заметно точнее, но уж чересчур длинно для производственного лексикона и технического термина.

По степени температурного воздействия разделяют два основных принципа работы экструдера: холодная, теплая и/или горячая экструзия.

- Холодная экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формования этого продукта с образованием заданных форм. Примеры: экструдеры полисульфида, полиуретана, силикона.

- Теплая и/или горячая экструзия — процесс протекает при относительно высоких скоростях и давлениях и подводе тепла. Примеры теплой экструзии: экструдеры бутила и хотмелта.

По количеству смешиваемых компонентов, герметика или клея выделяют следующие типы экструдеров: однокомпонентные, двухкомпонентные и многокомпонентные герметики или клеевые массы.

- Пример однокомпонентного использования материала: экструдер силикона, смазки, клея, смолы и пр.

- Пример двухкомпонентного использования материала: экструдер двухкомпонентного полисульфида (тиокола), полиуретана, силикона.

По консистенции герметика или клея разделяют жидкие, среднепастообразные и высокопастообразные компоненты герметиков.

- Пример пастообразного двухкомпонентного материала: полисульфид (тиокол), силикон, полиуретан.

- Пример жидкого материала: эпоксидные смолы.

- Пример смешанных компонентов, например, пастообразный базовый компонент плюс жидкий отвердитель: полиуретан, силикон.

Пропорции смешения компонентов – от 1:1 до 1:100 или по запросу.

По виду работ экструдеры разделяют на внутренние (в цеху) и наружные – на открытой (строй)площадке.

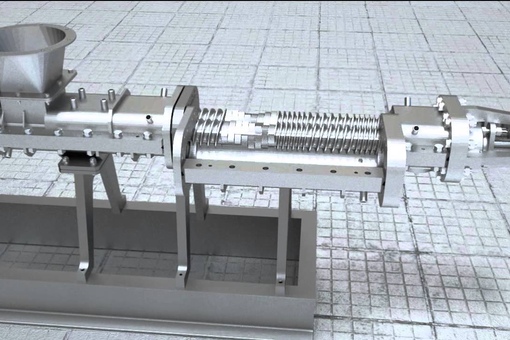

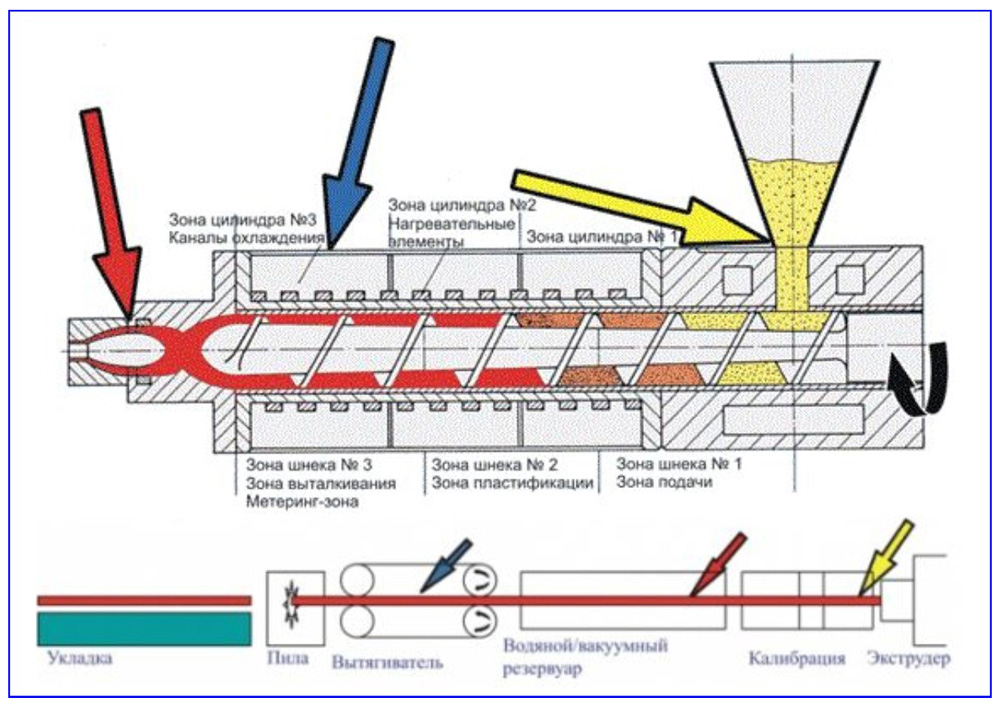

Порядок подключения экструдера зависит от его конструктивных особенностей. Экструдер бутила или хотмелта состоит из узла загрузки герметика, привода, корпуса с нагревательными элементами, системы управления и узла нанесения расплава однокомпонентного материала. Экструдер двухкомпонентного полисульфида, полиуретана или силикона состоит из узла загрузки компонентов герметика, привода, системы управления, узла дозировки и узла смешения двухкомпонентного герметика. Экструдер однокомпонентного материала состоит из узла загрузки материала, привода, системы управления и нанесения материала.

Экструдер двухкомпонентного полисульфида, полиуретана или силикона состоит из узла загрузки компонентов герметика, привода, системы управления, узла дозировки и узла смешения двухкомпонентного герметика. Экструдер однокомпонентного материала состоит из узла загрузки материала, привода, системы управления и нанесения материала.

Оптимальный дизайн дозирующих и смесительных систем требует большого объема знаний о материалах, подлежащих обработке. Вязкость, абразивность, тиксотропия, температура обработки, жизнеспособность смеси, реакционная способность и скорость реакции – все эти факторы определяют конструкцию экструдера оптимальной технологической разработки и ее оснащения, от индивидуального уплотнения в насосных системах до конфигурации комплектного оборудования для склеивания или герметизации. Производительность и другие качественные характеристики экструдера подбираются индивидуально, в зависимости от потребностей бизнеса.

Сообщите Ваш запрос на наш E-mail и мы подготовим коммерческое предложение для Вашего проекта.

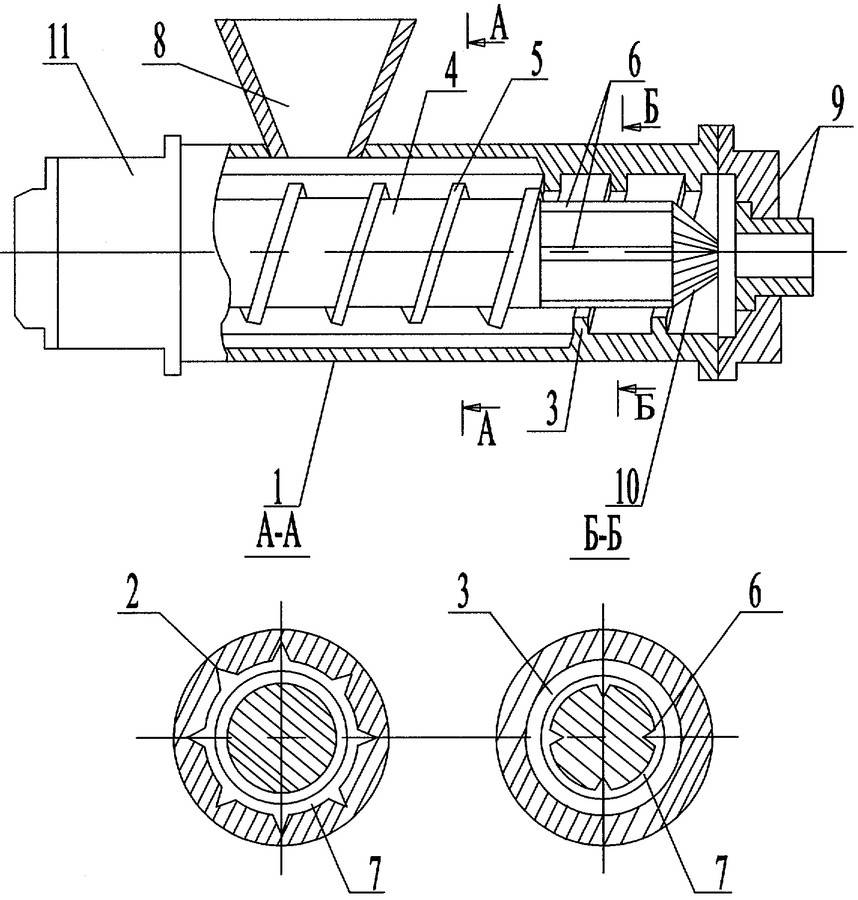

Схема работы экструдера

- Пневматический или гидравлический привод

- А-компонент

- В-компонент

- Устройство дозировки

- А-дозирующий насос

- В-дозирующий насос

- Контроль дозировки

- Смесительная часть

ЗВОНИТЕ НАМ +7 (495) 684 61 40 ИЛИ

Работаем 24/7 для наших клиентов

24 часа на выезд техника по гарантии

48 часов на отправку запчастей

Гарантия лучшей цены

Экструдер для сои (зерновых) паровой

(в сравнении с: механическим экструдированием, экспандированием, микронизацией).

- 1. Затраты электроэнергии в 20-30 раз ниже;

- 2. На порядок ниже расходы на запасные части;

- 3. Обработка сырья с посторонними включениями без поломок;

- 4. Переработка зерновых любой влажности;

- 5. Минимальное кол-во клетчатки в готовом продукте;

- 6.

Целостность зерна не нарушается;

Целостность зерна не нарушается; - 7. Внутриклеточный жир меньше окисляется (возможно длительное хранение зерна в условиях элеватора или напольного склада).

- 8. Содержание сырых протеина и жира увеличивается;

Паровой экструдер — устройство для тепловой обработки растительных материалов под давлением. Работа парового экструдера основана на принципе теплового удара и последующего декомпрессионного взрыва, в результате которых происходит быстрый и кратковременный нагрев сырья под давлением и быстрое охлаждение после мгновенного сброса давления, вскипания и испарения воды при температуре выше 100 градусов и атмосферном давлении.

Примененный в паровом экструдере способ обработки растительного сырья, включает загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением теплоносителя (водяного пара), прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени выдержки и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер.

Агрофирма «Дороничи», Кировская область; ООО «Зеленые линии», Калужская область; ЗАО «НПФ «Биофармтокс», Ленинградская область; ООО «Центр Соя», Краснодарский край

Комплексы переработки зерновых с применением нашего парового экструдера. Весё оборудование на фотографиях изготовлено на нашем заводе. Сборка на территории заказчиков, пусконаладочные работы и здача в эксплуатацию выполнены специалистами нашего предприятия.

Паровой экструдер — это универсальная и не прихотливая установка, которая успешно обрабатывает зерно злаковых и бобовых (цельное и измельченное), а также смеси, включающие химические реагенты, шрота и жмыхи.

Важным параметром при планировании возврата инвестиций, является расход электроэнергии на производство кормов — при паровом экструдировании затраты электроэнергии в 20-30 раз ниже чем при механическом экструдировании.

Теплоносителем парового экструдера является пар, для производства которого можно использовать местные ресурсы: лузгу, опилки, лигнин, шелуху и т.п., при механическом экструдировании для разогрева сырья используется электроэнергия

Что касается амортизационных издержек, то в нашем оборудовании на порядок ниже расходы на запасные части и восстановление изношенных деталей — в механическом экструдере сильный износ деталей происходит вследствии трения. В нашей установке трущихся деталей нет.

Запасные части для парового экструдера — это стандартные комплектующие изделия отечественного производства.

Частые поломки механических экструдеров возникают из-за попадания камней, металлических предметов. Сырье для механического экструдирования должно быть тщательно подготовлено, очищено. Паровой экструдер может перерабатывать сырьё с мелкими камнями и металлическими предметами.

Паровой экструдер имеет более широкие параметры обработки, которые легко и точно регулируются через контроллер управляющий процессом.

При механическом экструдировании время нахождения продукта в зоне высокой температуры и давления ограничено и нет возможности основательно прогреть продукт, например, для повышения нераспадаемого протеина. В нашей установке эта проблема решена. Рабочая температура парового экструдера может регулироваться до 200 и более градусов, а в сочетании с временем обработки от 1-2 до 300 секунд можно подобрать режим обработки от «мягкого» до самого «жесткого».

Механическое экструдирование требует кондиционирования сырья по влажности. Паровой экструдер обрабатывает зерно любой влажности.

При паровом экструдировании зерна от него отделяются цветочные пленки и наружные плодовые оболочки. Количество клетчатки в готовом продукте существенно уменьшается, это очень важно при кормлении, например, бройлеров или молодняка животных. В механическом экструдере это не возможно.

Целостность зерна при паровом экструдировании не нарушается, внутриклеточный жир меньше окисляется, технологические свойства не ухудшаются. После парового экструдирования возможно длительное хранение зерна (более двух лет) в условиях элеватора или напольного склада. Для хранения или транспортировки продуктов механического экструдирования требуются дополнительные меры (введение антиоксидантов, установка в линию гранулятора и охладителя гранул).

После парового экструдирования возможно длительное хранение зерна (более двух лет) в условиях элеватора или напольного склада. Для хранения или транспортировки продуктов механического экструдирования требуются дополнительные меры (введение антиоксидантов, установка в линию гранулятора и охладителя гранул).

При паровом экструдировании зерна, наибольшему воздействию подвергаются его оболочки и наружные слои, наиболее богатые клетчаткой и предназначенные природой для защиты эндосперма зерна от неблагоприятных воздействий, например, ферментов микроорганизмов. По этой причине зерновые оболочки устойчивы к ферментолизу также и в пищеварительном тракте животных. При паровом экструдировании они непосредственно контактируют с влагой теплоносителя, поэтому наибольшее воздействие пар оказывает на зерновые оболочки, которые разрушаются физически, клетчатка частично гидролизуется и модифицируется в более доступные формы. При обработке сои не надо удалять оболочки, после парового экструдирования отделенные от ядра оболочки сои становятся легко переваримыми.

Для парового экструдера не существует «трудно перерабатываемых компонентов». Наша установка способна обрабатывать любое, в том числе измельченное сырьё.

| Паровой экструдер (БГТО) | Документация | |

|---|---|---|

|

скачать Техническое описание на примере комплекса производительностью 24 т. семян зерновых в сутки: скачать

скачать |

||

-

Освоено производство новейших прессов серии АА80

Культуры: Подсолнечник Рапс Лён Соя Хлопчатник

Производительность (кг/час): 500-600

Масличность жмыха (%): 10-12

Установленная мощность (кВт): 64. 19

19

-

Линии дезодорации

Производительность по готовому маслу (не менее) (т/сутки): 6, 12

Габаритные размеры оборудования (ДxШxВ): 10х7х5, 14x8x5

Установленная мощность (кВт): 74

Потребление пара (кг/т): 50 -

Линии рафинации

Производительность (т/сутки): 3, 6, 12

Установленная мощность (кВт): 18, 22, 24

Расход пара на одну тонну масла (кг): 100 -

Линии винтеризации

Производительность (т/сутки): 3, 6, 12

Режим работы: периодический

Установленная мощность (кВт): 28, 30, 32

Китай Пластиковый экструдер Экструдер для производства труб из ПВХ и ПНД Видео-WANROOETECH 0004 Автоматическая машина для производства двойных труб из ПВХ, ПВХ Проекты труб

youtube.com/embed/jwiH7LfAfbc?showinfo=0&loop=1&rel=0&iv_load_policy=3″ allowfullscreen=»true» webkitallowfullscreen=»true» mozallowfullscreen=»true» oallowfullscreen=»true» msallowfullscreen=»true»>Автоматическая линия по производству дренажных труб из ПВХ

Машина для производства труб из ПВХ, Экструзионная линия для труб из ПВХ

Машина для экструзии пластикового порошкового покрытия для стальных труб

youtube.com/embed/Qpjwe0JgDfc?showinfo=0&loop=1&rel=0&iv_load_policy=3″ allowfullscreen=»true» webkitallowfullscreen=»true» mozallowfullscreen=»true» oallowfullscreen=»true» msallowfullscreen=»true»>PP/PE/PVC/ABS Машина для экструзии пластиковых покрытий для стальных труб

Экструзионная машина для производства оконных и дверных профилей из ПВХ

Рециркуляция хлопьев из ПЭТ-бутылок Линия грануляции

youtube.com/embed/Wvq9Usf5E5E?showinfo=0&loop=1&rel=0&iv_load_policy=3″ allowfullscreen=»true» webkitallowfullscreen=»true» mozallowfullscreen=»true» oallowfullscreen=»true» msallowfullscreen=»true»>ПВХ Экструдер для производства профильных панелей

Лабораторный экструдер для пластика, лабораторный экструдер для маточной смеси

Экструзионная машина для производства пластиковых покрытий для стальных труб

youtube.com/embed/nc6jQ8-hUus?showinfo=0&loop=1&rel=0&iv_load_policy=3″ allowfullscreen=»true» webkitallowfullscreen=»true» mozallowfullscreen=»true» oallowfullscreen=»true» msallowfullscreen=»true»>Экструзионная линия для производства труб с двойным ПВХ-каналом

Машина для отжима отходов полипропиленовых тканых мешков

Линия для экструзии труб с полиэтиленовым покрытием

Экструдер Видео с Дэрил Бэрд 9 0001

Предварительный просмотр:

В этом выпуске керамического искусства Серия видеороликов Daily Presents, Дэрил Э. Бэрд опирается на свой обширный опыт работы с глиняным экструдером, чтобы демистифицировать это полезное студийное оборудование. Небольшое планирование имеет большое значение, и Бэрд делится множеством советов по созданию эффективного рабочего пространства и обеспечению высокого уровня успеха при выдавливании. От установки до изготовления нестандартных штампов Дэрил показывает, как использовать эффективность экструдера и сочетать его с собственным творчеством для создания захватывающих керамических изделий.

Бэрд опирается на свой обширный опыт работы с глиняным экструдером, чтобы демистифицировать это полезное студийное оборудование. Небольшое планирование имеет большое значение, и Бэрд делится множеством советов по созданию эффективного рабочего пространства и обеспечению высокого уровня успеха при выдавливании. От установки до изготовления нестандартных штампов Дэрил показывает, как использовать эффективность экструдера и сочетать его с собственным творчеством для создания захватывающих керамических изделий.

Содержимое:

Введение

Глава 1. Основы работы с экструдером

Глава 2 — Анатомия матрицы экструдера

Глава 3 — Консистенция глины для экструзии

Глава 4. Изготовление прямоугольной коробки

Глава 5. Изготовление лотка с экструдированной отделкой

Глава 6 — Изготовление оливковой лодки

Глава 7. Изготовление шестиугольного кармана в стене

Глава 8 — Изготовление визитницы

Глава 9 — Создание вазы с текстурой

Глава 10 — Изготовление нестандартных штампов

Заключение

Галерея

Об авторе

Дэрил Э. Бэрд

Бэрд

Дэрил Э. Бэрд работает с глиной с тех пор, как в 1993 году поступил в класс скульптуры в Ричленд-колледже в Ричардсоне, штат Техас. Там ему дали возможность работать с глиняным экструдером, и он начал раскрыть его потенциал. Из этого знакомства началась карьера в изготовлении и продаже гончарных изделий, а также обязательство делиться тем, что он открыл, с другими через преподавание и писательство. Дэрил является автором книги «Экструдер», 1-го и 2-го изданий, и книги «Из глиняной плиты», опубликованной Американским керамическим обществом.

Темы: Техники ручного строительства, промежуточные техники

Темы видео CLAYflicks

Техники гончарного дела для начинающих

Техники гончарного дела среднего уровня

Техники гончарного дела продвинутого уровня

Методы декорирования керамики

Методы глазурования керамики

Печи для обжига керамики

Керамическая скульптура

Химия глазури

Техника ручного строительства

Изготовление керамических форм

Методы метания колес

Интервью и беседы

QUICKflicks

Sights & Ceramics™

Studio Business

Studio Tours

Talk ing Clay™

Workshop from Home™

CLAYflicks Testimonials

«Вау. [ Удар и Всплеск ] очень информативное и полезное видео. Как обычно, профессиональные и хорошо продуманные демонстрации г-на Скотта. Одно только это видео стоит цены моего членства в CLAYflicks». -Уильям

[ Удар и Всплеск ] очень информативное и полезное видео. Как обычно, профессиональные и хорошо продуманные демонстрации г-на Скотта. Одно только это видео стоит цены моего членства в CLAYflicks». -Уильям

«Я не совсем новичок, но я изучил несколько техник, которые планирую применить». -Кэтлин

«ОМГ! Это фантастика! Мэл [Гриффин], ты такой хороший учитель и такой веселый! Мне нравятся жесты вокруг рисунка. Советы Мэла во время рисования очень полезны. Спасибо, Мэл!» — Беверли

«Мерси beaucoup pour tout ce partage de technology et de conseil!!! [Большое спасибо за то, что поделились техниками и советами!!!]» -Suarez

«Отлично. Я люблю это. Так многому можно научиться в коротком и красиво представленном ролике». -АДИ

«Эти разговорные семинары, смешанные с обработкой и демонстрацией, были волшебными и действительно вдохновляющими. Замечательно, что они были записаны для нас, чтобы мы могли смотреть их в пластилине. Большое спасибо.» -Джоанна

«Видео — отличный способ проявить больше творчества, которого мне иногда не хватает. Люблю, люблю, люблю смотреть и учиться у таких терпеливых учителей в видео», — анонимно

Люблю, люблю, люблю смотреть и учиться у таких терпеливых учителей в видео», — анонимно

«Большое спасибо за этот урок. Инструкции и соображения Сэма [Скотта] настолько щедры и явно разработаны благодаря большому опыту. Я действительно ценю то, как объясняет «почему» его различные процессы». -Кэтлин

«Продолжайте делать их (видео). Я не могу получить ничего похожего на них в Австралии, и я так многому научился! -LM, Австралия

«Являетесь ли вы новичком или опытным гончаром, для каждого найдется информация». -M

«Для меня ваши видео очень ценны! Моей специальностью в колледже была керамика, но мы не узнали ничего подобного тому, что я получаю из видео! Так что пусть они приходят». -KLI

«Все вместе очаровательно!» -TG, Аризона

«Стоит каждого пенни! Множество отличных «маленьких подарков» техники и деталей отделки изделия, чтобы оно выглядело профессионально выполненным». -МБ, Южная Каролина

«Продолжайте делать то, что вы делаете, поощряя различных художников-керамистов делиться своими знаниями с помощью ваших видеопродукции… и я буду продолжать наслаждаться и добавлять в свою библиотеку ваши видео.

Целостность зерна не нарушается;

Целостность зерна не нарушается; 19

19