Принцип работы экструдера для пластика и полимеров

Существует такое устройство, как экструдер, который предназначен для работы с полимерами. Он имеет различный уровень производительности. Если вам необходимо приобрести станок, в нашем интернет-магазине представлен широкий ассортимент по доступным ценам. Вы получаете гарантию на один год эксплуатации, кроме этого, специалист предварительно проведет инструктаж по работе с таким устройством. Рассмотрим детально принцип работы экструдера полимеров.

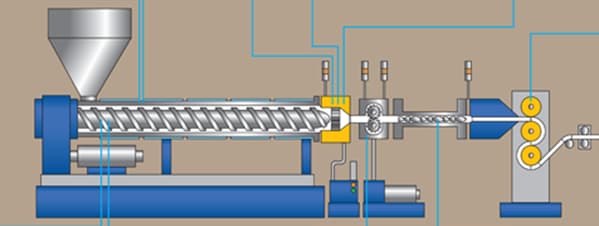

Принцип работы экструдера и его устройство

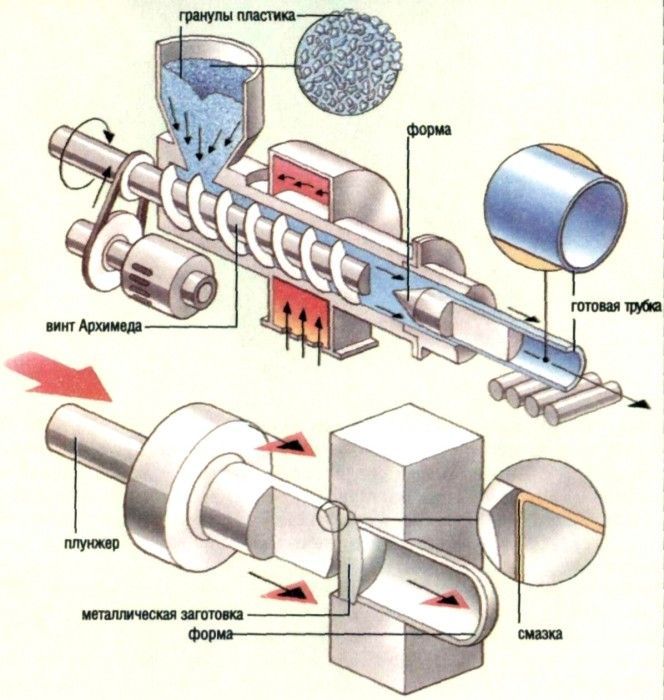

Экструдер – это аппарат, необходимый для того, чтобы смешивать полимеры и превращать их в однородную смесь при помощи продавливания. После этого конечное изделие обретает определенную форму. Обычно это происходит для того, чтобы получить:

- различные виды труб;

- панели из пластмассы;

- пленки;

- кабеля и провода.

Данное устройство может применять в своей работе различные виды полимеров, даже полиэтилен, поливинилхлорид и т. д. Сейчас принцип работы экструдера применяется даже к биопластику. Этот аппарат можно применять для того, чтобы производить технологический процесс. В результате можно получить детали при помощи метода продавливания сплава через специальный инструмент, придающий форму. Во время процедуры на сырье воздействует большое количество факторов:

д. Сейчас принцип работы экструдера применяется даже к биопластику. Этот аппарат можно применять для того, чтобы производить технологический процесс. В результате можно получить детали при помощи метода продавливания сплава через специальный инструмент, придающий форму. Во время процедуры на сырье воздействует большое количество факторов:

- повышенные температуры;

- нагрузки механического характера.

Принцип работы экструдера для пластика выдувного типа

Экструдеры используются для того, чтобы создавать детали из полимеров, которые обладают сложной формой. Другие способы производства применять в таких случаях не выгодно. Существует специальный агрегат – экструдер выдувной. Его используют для того, чтобы создавать полимерные пленки. Принцип работы экструдера для пластика такой же, как и в обычном экструдере, только в данном случае формирующий узел создан в виде узкой щели. После выдавливания через нее получается планка однослойная необходимой ширины и плотности.

Стоимость изделий, представленных на нашем сайте, гораздо ниже рыночных цен. Мы работаем в данной сфере уже более 10 лет и самостоятельно производим высококачественное оборудование. Соответственно, кроме доступной стоимости, вы получите и уникальную технику, способную справиться с любыми объемами работы.

Вернуться к новостям

18 Февраль

Участие в выствке платмасс и каучуков 2019

В международной выставке, прошедшей 29.01-01.02.2019г. в ЦВК «Экспоцентр», наряду с продукцией 32 стран мира был представлен товар компании «ПОЛИМЕХ».Организаторами мероприятия выступили “Мессе Дюссельдорф ГмбХ” и ДП ООО “Мессе Дюссельдорф Москва”. На выставке можно было ознакомиться с инновационными разработками, облегчающими технологический процесс, снижающие трудо- и энергозатраты.

Измельчитель для переработки пленочных и тканных материалов от «ПОЛИМЕХ», привлек […]

12 Декабрь

Компания POLIMECH приглашает Вас на новый год!

Уважаемый клиент!У Вас остались деньги в конце года? Вы хотите купить оборудование но не знаете где?РЕШЕНИЕ ЕСТЬ!22 декабря приглашаем Вас на переговоры за праздничным столом. Не только отличная новогодняя программа, но также специальные цены!P.S. Трансфер и накладные расходы за наш счет.

Экструдер для производства изделий и из пластика

Одна из наиболее сложных экологических проблем мировой экономики – это утилизация химически опасных предметов, в первую очередь, изделий из ПВХ пластика. Многочисленные компании и индивидуальные предприниматели теряют миллионы, которые приходится платить за утилизацию использованной тары, изделий из поливинилхлорида. А затем вновь тратят деньги на покупку сырья!

Принципиальное решение

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов производства. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования полимерных материалов — простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс, и какие перспективы есть для ведения такого бизнеса.

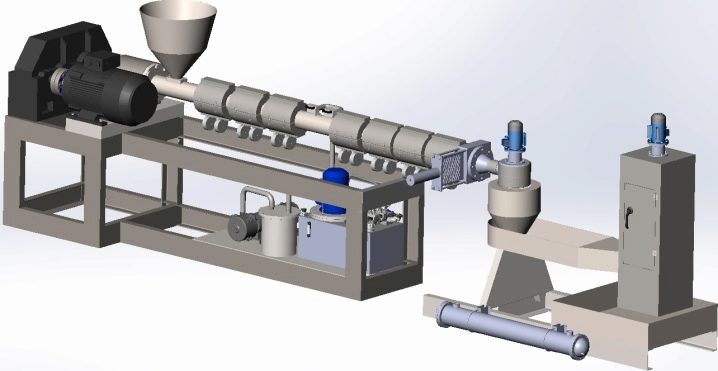

Суть процесса

Экструзия представляет собой относительно простой технологический процесс, при котором на специальной линии (в нашем случае – изготовленной инженерами на территории России, на 100% из отечественных комплектующих) происходит процесс переработки сложных композиций, разнородного пластикового сырья. Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

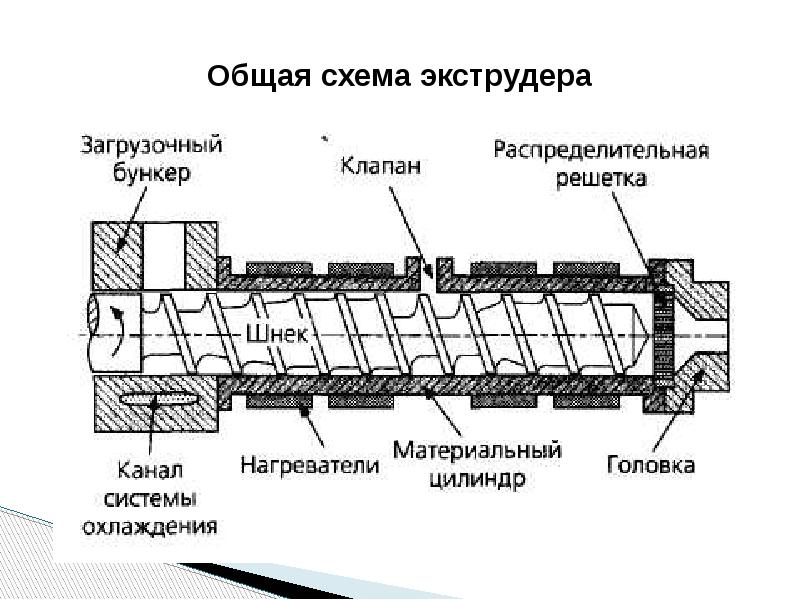

Общее устройство и принцип работы

оборудованияExtruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров можно в дальнейшем использовать для нового производства разнообразной ПВХ продукции или организации хранения сырья для его последующей продажи.

Специализированная компания «Полимермаш-Сервис» специализируется на изготовлении оборудования и специализированных линий по изготовлению сырья из переработанного пластика. Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Конструктивные особенности

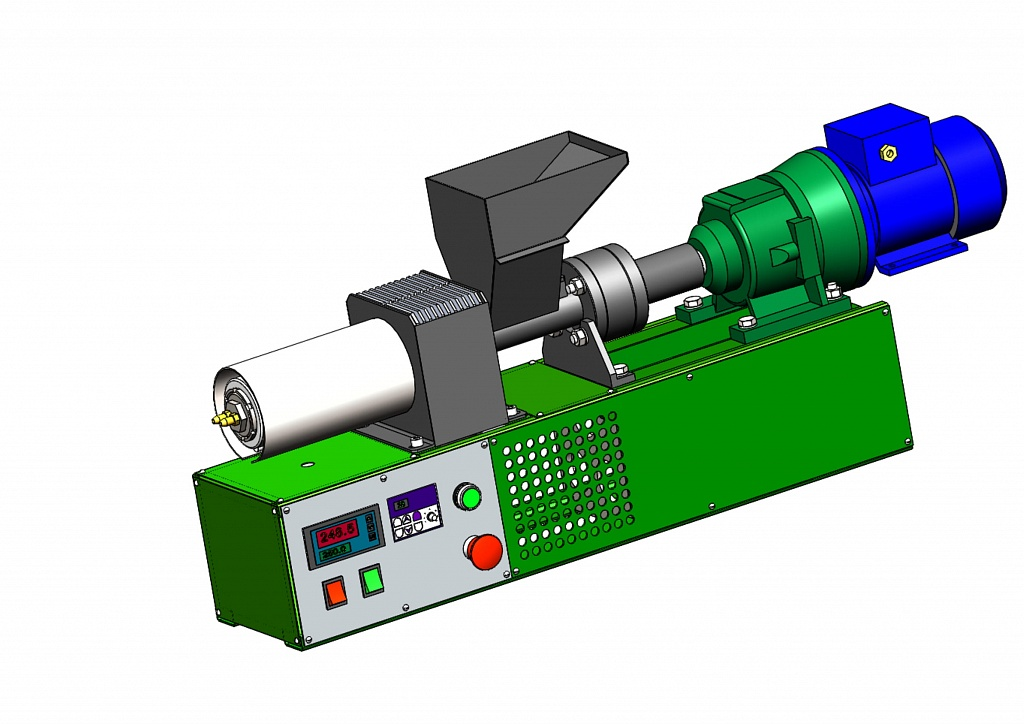

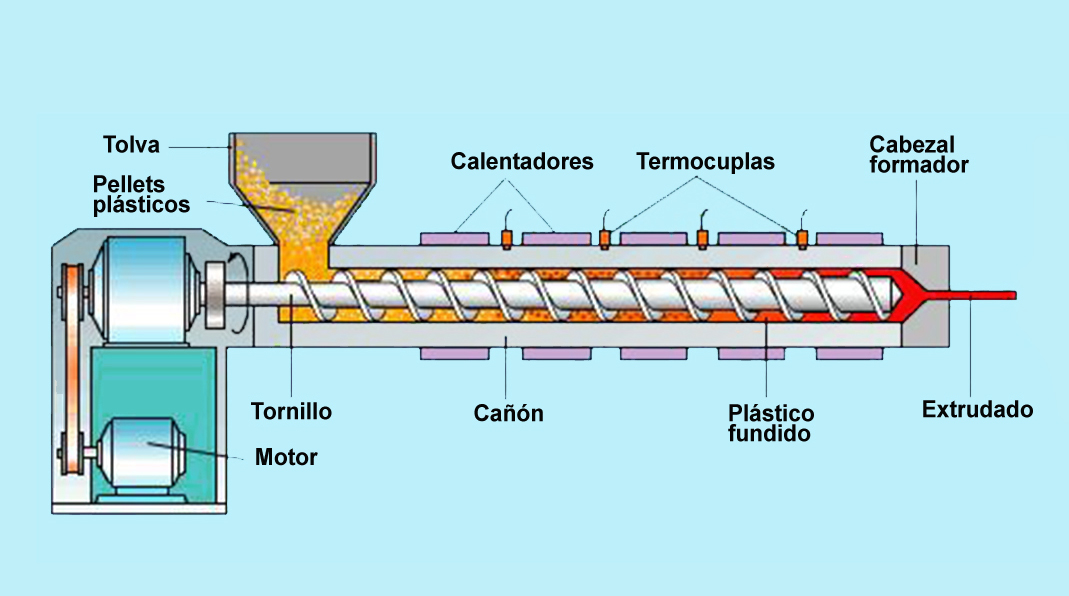

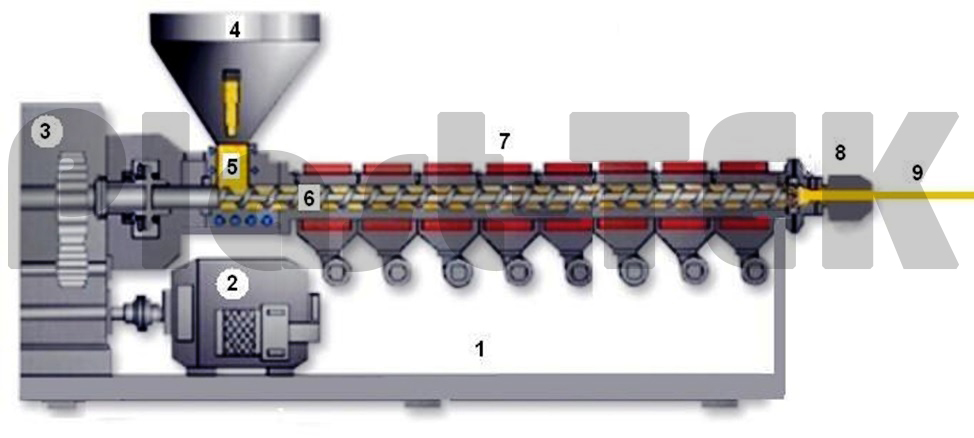

Экструдер полимеров состоит из следующих основных узлов и деталей:

- Прочный стальной корпус (цилиндр), оснащенный системой нагрева пластмасс до необходимой температуры. Используются керамические нагревательные элементы.

- Приемный бункер. Экструзионная линия начинается именно с этого элемента.

Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе. - Экструзионная головка. Другое название этой детали – фильера, она и задает необходимую форму полимеров.

- Приводной механизм. Состоит из электродвигателя и системы редукторов, с помощью которых происходит передача необходимого усилия и обеспечение работы одношнековой машины и происходит процесс переработки полимеров.

- Система управления. Стационарный или выносной пульт, с помощью которого управляется процесс экструзионной переработки пластмасс.

Схема работы

Сформированная технологическая линия российского производства отвечает всем необходимым требованиям по надежности и долговечности работы и позволяет осуществлять переработку пластиков на профессиональном уровне. Экструзия заключается в последовательном выполнении следующих операций:

Экструзия заключается в последовательном выполнении следующих операций:

- сырье в виде гранул, порошка или лома пластика поступает в приемный отсек;

- перемешанная масса направляется в рабочую зону одношнекового экструдера, где не нее воздействуют: давление, небольшая сила трения, подаваемая снаружи повышенная температура;

- под воздействием тепла, происходит нагревание пластмасс и их плавление до состояния, позволяющего продолжать

- в ходе продвижения по направлению к фильере происходит тщательное перемешивание пластиковой массы, в результате чего, к моменту поступления в формирующие головки полихлорвинил имеет единую однородную форму, подготовленную к выдавливанию;

- для повышения качества изделий, перед окончательным формированием гранул, масса проходит под высоким давлением через специальный сетчатый фильтр, где удаляются различные мельчайшие посторонние предметы;

Далее сырье упаковывается и укладывается на хранение либо передается заказчик для переработки и производства новых изделий. Хранить гранулы можно неограниченное время!

Хранить гранулы можно неограниченное время!

Вот так работает экструзионная линия. Ничего сложного в работе экструдера нет. Главное, после принятия решения на покупку данного оборудования, сделать правильный выбор и обратиться к профессионалам.

Отличные перспективы

Метод экструзии используется повсеместно, до 50% термопластов подвергается переработке данным способом. Экструзия позволяет изготавливать из ПВХ следующие материалы:

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Выгодное предложение

ООО «Полимермаш-Сервис» предлагает на выгодных условиях приобрести одношнековый экструдер для переработки полимеров, а также ряд другого востребованного на рынке производственного оборудования. Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Каждая установка, прежде чем поступить в продажу, проходит испытание под нагрузкой, проверку надежности и эффективности работы. В качестве дополнительной услуги выполняем комплекс работ по подготовке экструдеров и производственных линий к вводу в эксплуатацию. Если потребуется – инженеры компании проведут подготовку персонала компании-заказчика.

С нами выгодно сотрудничать. Обращайтесь, господа предприниматели!

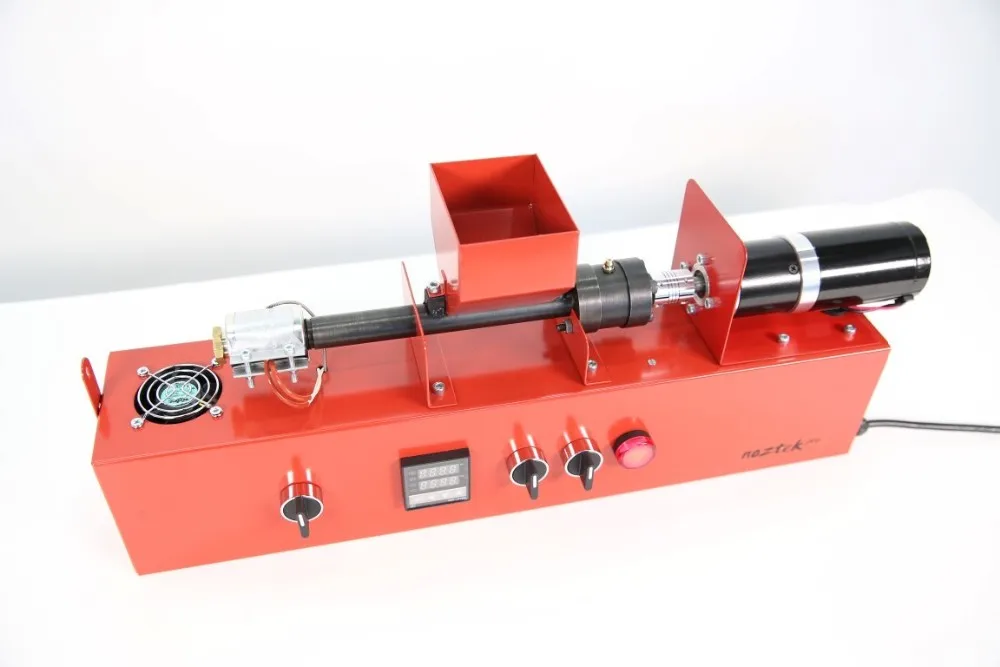

Экструдер ЭПС 125×30

|

|

Экструдер эпс 150х30, назначение, описание, преимущества выбора

Полимерное покрытие, нанесенное на металлические поверхности трубопроводов, существенно увеличивает эксплуатационный ресурс изделий, защищает от коррозии. Использование специального оборудования позволяет повысить эффективность, качество готовой продукции.

Назначение

Экструдер эпс 150х30 предназначен для переработки гранулированных полимерных материалов и передачи расплавленной смеси в экструзионную головку для последующего нанесения массы на металл. Конструктивные особенности экструдера позволяют использовать агрегат в закрытых помещениях, с соблюдением всех установленных требований и правил пожарной, экологической безопасности.

Основные технические характеристики

Прежде чем принять окончательное решение на покупку ЭПС, рекомендуем изучить эксплуатационные параметры оборудования. Экструдер может быть использован в процессе наложения полимерного покрытия на стальные трубы диаметром от 57 до 820 мм. Привод назад осуществляется за счет трехфазного электродвигателя, также работу системы обеспечивают электронагреватели и вентиляторы. Суммарная потребляемая мощность установки составляет не более 320 кВт, производительность – до 750 кг/ч Предусмотрена возможность регулировкитемпературы, подогреваемой смеси, в пределах 0 — 400°С.

- платформа установки с механизмом перемещения назад;

- массивный корпус;

- шнек;

- редуктор с узлом упорного подшипника;

- электрический привод;

- пульт управления;

- шкаф частотного преобразователя;

- бункер;

- электрооборудование.

Правильный выбор

Если по вышеперечисленным параметрам модель ЭПС подходит, приобрести установку на выгодных условиях можно у нас.

В каталоге представлен широкий выбор оборудования, предназначенного для производства и переработки полимерных материалов. На установки предоставляется гарантия качества, надежности, долговечности эксплуатации. Доставка осуществляется по всей территории России и в страны СНГ. Не было ни одного случая возврата назад по причине неэффективности работы. География поставок постоянно расширяется, благодаря балансу реализуемого оборудования в соотношении цены и качества.

Экструдер ЭПС 20×25

| Экструдер ЭПС 25×25

|

Экструдер ЭПС 32×25

|

Экструдер ЭПС 32×30

|

Экструдер ЭПС 45×25

|

Экструдер ЭПС 45×30

|

Экструдер ЭПС 48×25

|

Экструдер ЭПС 63×25

| Экструдер ЭПС 63×30

|

Экструдер ЭПС 75×25

|

Экструдер ЭПС 75×30

|

Экструдер ЭПС 90×25

| Экструдер ЭПС 90×30

|

Что такое экструзия пластмасс? (Полное руководство по процессу)

Экструзия — это процесс, при котором материал проталкивается через инструмент особой формы, называемый матрицей, в результате чего получают непрерывные объекты с фиксированным профилем поперечного сечения.

Экструзия пластмасс – обычно крупносерийный производственный процесс, при котором полимерный материал, обогащенный необходимыми добавками, плавится и формуется в непрерывном процессе.

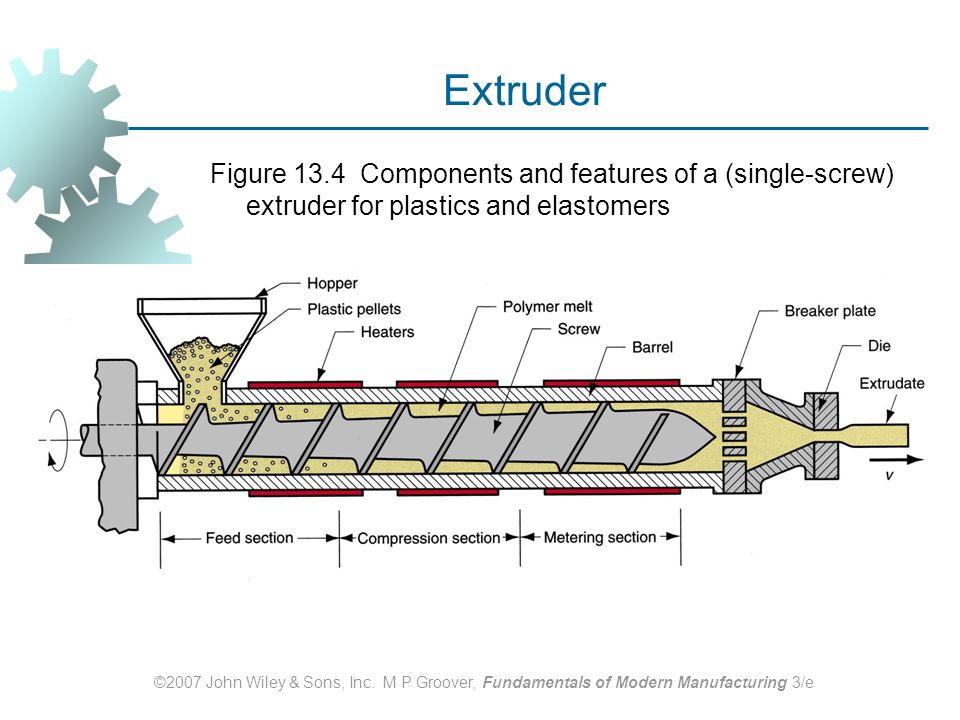

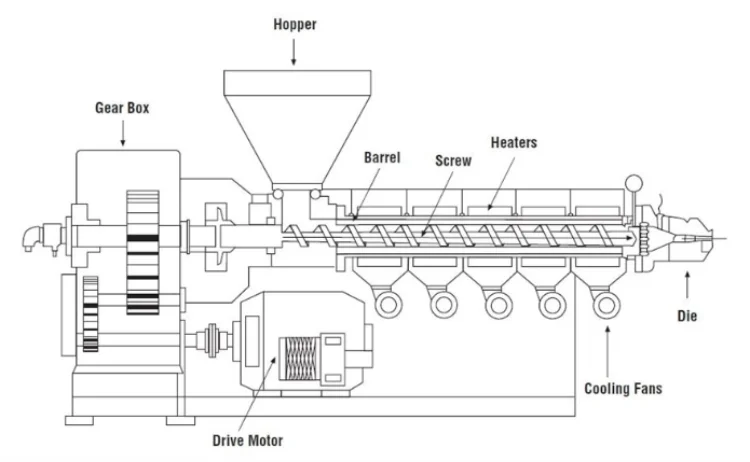

Сырье (полимер) в виде гранулята самотеком подается в бункер и через загрузочную горловину падает на вращающийся шнек. Вращение шнека обеспечивается электродвигателем. Конструкция шнека варьируется и зависит от материала и конструкции конечного продукта. Вращение винта проталкивает пластик вперед через нагретый ствол. По мере того как пластик проходит через ствол, канал или резьба шнека уменьшается, что приводит к сжатию пластика. Три или более независимых пропорционально-интегрально-дифференциальных ПИД-регулятора, создавая зоны постепенного повышения температуры, нагревают бочку. Температура расплава пластика обычно выше установленной температуры для контроллеров. Это дополнительное тепло генерируется за счет комбинации силы сжатия и трения сдвига (тепло сдвига). Когда расплав пластмассы достигает конца шнека, расплав пластмассы хорошо перемешивается и проталкивается через пакет сит, поддерживаемый пластиной прерывателя, отфильтровывая загрязняющие вещества и удаляя память вращения материалов. Наконец, отфильтрованный расплав проталкивают через головку. Матрица придает конечному изделию желаемый профиль и форму. После выхода из экструдера экструдат вытягивают и охлаждают. Метод охлаждения зависит от профиля и формы экструдата.

Три или более независимых пропорционально-интегрально-дифференциальных ПИД-регулятора, создавая зоны постепенного повышения температуры, нагревают бочку. Температура расплава пластика обычно выше установленной температуры для контроллеров. Это дополнительное тепло генерируется за счет комбинации силы сжатия и трения сдвига (тепло сдвига). Когда расплав пластмассы достигает конца шнека, расплав пластмассы хорошо перемешивается и проталкивается через пакет сит, поддерживаемый пластиной прерывателя, отфильтровывая загрязняющие вещества и удаляя память вращения материалов. Наконец, отфильтрованный расплав проталкивают через головку. Матрица придает конечному изделию желаемый профиль и форму. После выхода из экструдера экструдат вытягивают и охлаждают. Метод охлаждения зависит от профиля и формы экструдата.

В зависимости от формы матрицы различные продукты могут быть получены с использованием различных доступных процессов экструзии, перечисленных ниже:

1. Экструзия труб

Этот тип экструзии используется для экструзии труб и труб. В этом процессе также может применяться воздух с положительным внутренним давлением. Трубы или трубы после выхода из головки втягиваются в охлаждающий бак, где они обычно охлаждаются водой.

В этом процессе также может применяться воздух с положительным внутренним давлением. Трубы или трубы после выхода из головки втягиваются в охлаждающий бак, где они обычно охлаждаются водой.

2. Экструзия пленки с раздувом

Этот тип используется для производства труб из пластиковой пленки посредством непрерывного листового проката. В этом процессе расплав пленочной трубки охлаждается перед выходом из головки, в результате чего получается полутвердая трубка, которую выдувают для расширения до желаемого размера и толщины пленки. Этот процесс используется для производства таких продуктов, как сумки для покупок.

3. Экструзия листовой пленки

Этот тип используется для экструзии пластиковых листов или пленок, которые слишком толсты для выдувания. После выхода из матрицы листы протягиваются и охлаждаются через серию охлаждающих валков, которые также регулируют толщину листа.

4. Экструзия внешней оболочки

Этот тип экструзии используется для покрытия проволоки. В этом процессе проволока протягивается через центр матрицы. Если требуется адгезия между проволокой и покрытием, используется пресс-инструмент. В этом методе проволока покрывается расплавленным пластиком, пока она находится в матрице, и находится под давлением при выходе из матрицы. Если адгезия не требуется, используется оболочковая оснастка. В этом методе проволока покрывается расплавом на выходе из головки.

В этом процессе проволока протягивается через центр матрицы. Если требуется адгезия между проволокой и покрытием, используется пресс-инструмент. В этом методе проволока покрывается расплавленным пластиком, пока она находится в матрице, и находится под давлением при выходе из матрицы. Если адгезия не требуется, используется оболочковая оснастка. В этом методе проволока покрывается расплавом на выходе из головки.

Производители пластиковых экструдеров | Поставщики пластиковых экструдеров

Компоненты пластиковых экструдеров

Все типы пластиковых экструдеров имеют несколько общих компонентов, которые работают вместе, чтобы обеспечить бесперебойную работу и высокое качество продукции. К этим компонентам относятся:

Бункер

Бункер предназначен для загрузки пластиковых пеллет или гранул в экструдер.

Цилиндр

Цилиндр является основной частью экструдера, в которой происходит расплавление и перемешивание пластмассы. Обычно он нагревается с помощью нагревательного элемента, а температура тщательно контролируется, чтобы обеспечить надлежащую консистенцию пластика.

Шнек

Шнек является ключевым компонентом экструдера, который перемещает пластиковый материал через цилиндр к головке. Шнек обычно приводится в движение двигателем и предназначен для обеспечения постоянного давления и температуры на протяжении всего процесса экструзии.

Матрица

Матрица — это последний компонент экструдера, который формирует пластиковый материал, выдавливаемый из машины. Матрица может быть спроектирована для создания широкого спектра форм и размеров в зависимости от потребностей производителя.

Варианты экструдеров для пластика

Существует несколько вариантов экструдеров для пластика, каждый из которых имеет свою специфическую конструкцию и функцию. Некоторые из наиболее распространенных вариантов включают:

Одношнековые экструдеры

Одношнековые экструдеры являются наиболее распространенным типом экструдеров и используются для производства широкого спектра пластиковых изделий.

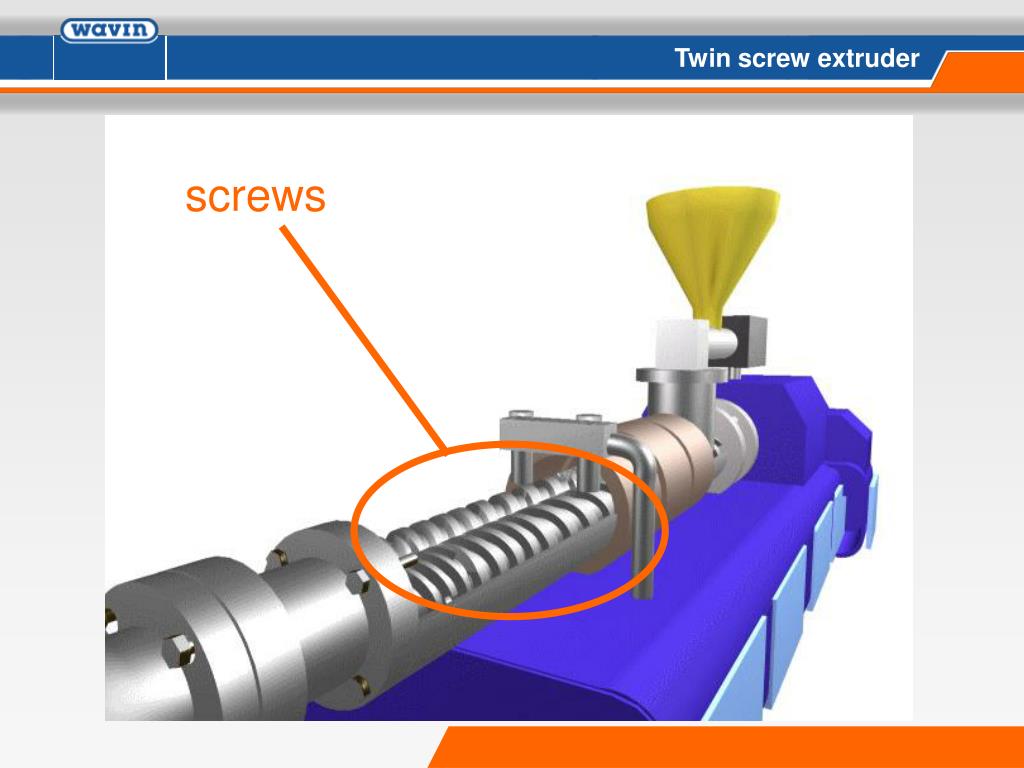

Двухшнековые экструдеры

Двухшнековые экструдеры используются для более сложных операций, таких как компаундирование и смешивание, и могут работать с более широким диапазоном материалов.

Коэкструдеры

Коэкструдеры используются для создания изделий из нескольких слоев пластика.

Экструдеры-расплавы

Экструдеры-расплавы используются для расплавления и нанесения клеящих материалов на различные продукты.

Соображения относительно экструдеров для пластика

Хотя экструдеры для пластика являются невероятно универсальными и полезными машинами, необходимо учитывать несколько моментов, связанных с их использованием. Некоторые из них включают:

Ограниченная совместимость материалов

Не все виды пластмасс совместимы с экструзией, что ограничивает ассортимент продукции, которую можно производить с использованием этого метода.

Высокая стоимость оборудования

Пластиковые экструдеры могут быть дорогими в покупке и обслуживании, что может стать препятствием для входа на рынок для небольших производителей.

Экологические проблемы

В последние годы использование пластмасс и пластиковых экструдеров стало предметом пристального внимания из-за экологических проблем, связанных с пластиковыми отходами и загрязнением окружающей среды.

Преимущества экструдеров для пластика

Несмотря на эти ограничения, экструдеры для пластика обладают рядом ключевых преимуществ, которые делают их важной частью производственного процесса. Вот некоторые из этих преимуществ:

Универсальность

Пластиковые экструдеры могут использоваться для создания широкого спектра продуктов, от простых труб до сложных профилей и форм.

Высококачественная продукция

Экструдеры для пластика могут производить высококачественную продукцию с постоянными размерами и спецификациями.

Эффективность

Экструдеры для пластмасс — это высокоэффективные машины, которые могут производить большие объемы продукции быстро и при относительно низких затратах.

Применение пластиковых экструдеров

Пластиковые экструдеры используются в различных отраслях и областях, включая:

Производство пластиковых труб и трубок

Одним из наиболее распространенных применений пластиковых экструдеров является производство пластиковых труб и трубок. Экструдеры могут производить трубы и трубки различных размеров, форм и материалов, включая ПВХ, полиэтилен и полипропилен.

Экструдеры могут производить трубы и трубки различных размеров, форм и материалов, включая ПВХ, полиэтилен и полипропилен.

Экструзия пластиковых профилей и форм

Экструдеры также можно использовать для создания различных пластиковых профилей и форм, включая оконные рамы, дверные рамы и декоративные элементы.

Производство пластиковой пленки и листов

Пластиковые экструдеры могут производить тонкие пластиковые пленки и листы различных размеров и материалов. Эти пленки и листы можно использовать для упаковки, а также для применения в таких отраслях, как сельское хозяйство и строительство.

Производство пластиковых бутылок и контейнеров

Экструдеры обычно используются при производстве пластиковых бутылок и контейнеров для широкого спектра продуктов, включая напитки, предметы личной гигиены и бытовые чистящие средства.

Создание пластиковых гранул и пеллет

Экструдеры также можно использовать для создания пластиковых гранул и пеллет, которые можно использовать в качестве сырья при производстве других пластиковых изделий.

Переработка пластиковых отходов

Пластиковые экструдеры могут использоваться в процессе переработки для преобразования пластиковых отходов в новые продукты.

Создание пластиковых покрытий

Экструдеры могут производить пластиковые покрытия, которые можно наносить на различные поверхности, такие как металл, дерево и пластик, для обеспечения защиты и улучшения внешнего вида.

Выбор подходящего производителя пластиковых экструдеров

Чтобы убедиться, что вы получите наиболее выгодный результат при покупке пластикового экструдера у производителя пластиковых экструдеров, важно сравнить несколько компаний, используя наш каталог производителей пластиковых экструдеров. У каждого производителя пластиковых экструдеров есть страница бизнес-профиля, на которой освещаются области их опыта и возможностей, а также контактная форма для прямой связи с производителем для получения дополнительной информации или запроса коммерческого предложения. Просмотрите каждый веб-сайт, посвященный производству пластиковых экструдеров, с помощью нашего запатентованного средства предварительного просмотра веб-сайтов, чтобы быстро узнать, на чем специализируется каждая компания.

Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.