Что такое экструдер и экструзия, принципы работы

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

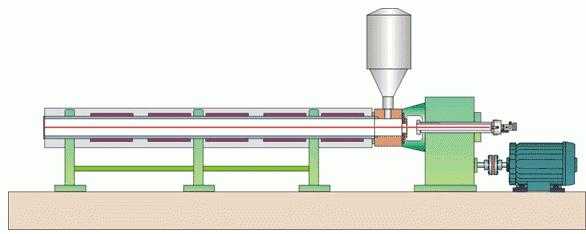

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

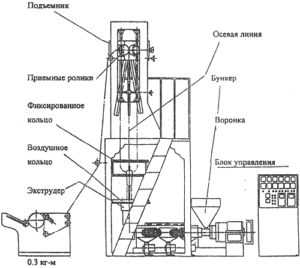

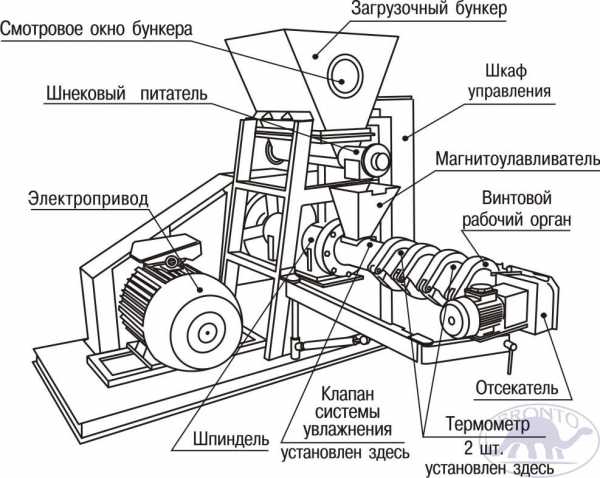

Экструдер для пленки

Схема экструдера для полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

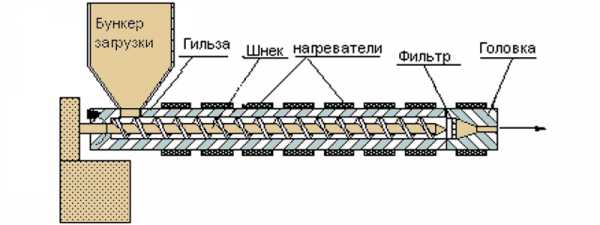

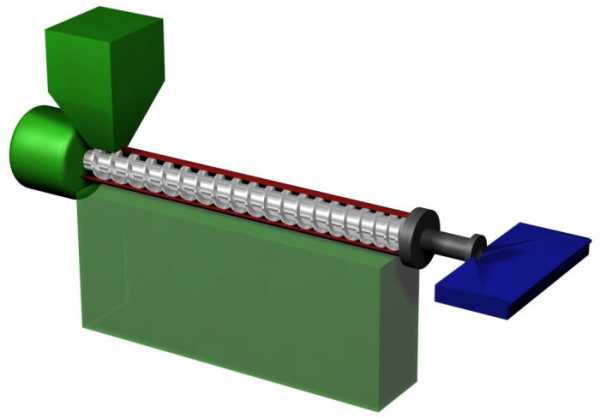

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Одношнековый экструдер, схема

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Раздувной экструдер

- При отводе рукава вниз используется водяное охлаждение — такая схема сокращает время кристаллизации.

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

oplenke.ru

Экструдер — это… Что такое Экструдер?

машина для размягчения (пластикации) материалов и придания им формы путём продавливания через профилирующий инструмент (т. н. экструзионную головку), сечение которого соответствует конфигурации изделия. Процесс переработки материалов в Э. называется экструзией. В Э. получают главным образом изделия из термопластичных полимерных материалов (см. Пластические массы), используют их также для переработки резиновых смесей (См. Резиновая смесь) (в этом случае Э. часто называют шприц-машиной). С помощью Э. изготовляют плёнки, листы, трубы, шланги, изделия сложного профиля и др., наносят тонкослойные покрытия на бумагу, картон, ткань, фольгу, а также изоляцию на провода и кабели. Э. применяют, кроме того, для получения гранул, подготовки композиций для каландрирования (См. Каландрирование)Первые Э.

были созданы в 19 в. в Великобритании, Германии и США для нанесения гуттаперчевой изоляции на электрические провода. В начале 20 в. было освоено серийное производство Э. Примерно с 1930 Э. стали применять для переработки пластмасс; в 1935—37 паровой обогрев корпуса заменили электрическим; в 1937—39 появились Э. с увеличенной длиной шнека (прототип современной Э.), был сконструирован первый двухшнековый Э. В начале 1960-х гг. были созданы первые дисковые Э. Наибольшее распространение в промышленности получили шнековые (червячные) Э. (см. рис.). Захватывая исходный материал (гранулы, порошок, ленту и др.) из загрузочного устройства, шнек перемещает его вдоль корпуса. При этом материал сжимается [давление в Э. достигает 15—50 Мн/м2 (150—500 кгс/см2], разогревается, пластицируется и гомогенизируется. По частоте вращения шнека Э. подразделяются на нормальные (окружная скорость до 0,5Экструзионная головка состоит из обогреваемого корпуса, который крепится к Э., и формующего инструмента с отверстием, например в виде сужающейся к центру щели (при получении листов, плёнок) или кольцевого канала (при изготовлении труб или других изделий круглого сечения).

Современные Э. — автоматизированные установки, производительность которых достигает 3—3,5 т/ч. Доля термопластичных полимерных материалов, перерабатываемых в Э., колеблется в разных странах в пределах 30—50%.

Лит.: Бернхардт Э. (сост.), Переработка термопластичных материалов, пер. с англ., М., 1962; Завгородний В. К., Калинчев Э. Л., Махаринский Е. Г., Оборудование предприятий по переработке пластмасс, Л., 1972; Оборудование для переработки пластмасс, М., 1976; Торнер Р. В., Теоретические основы переработки полимеров, М., 1977.

М. Л. Фридман.

Схема одношнекового горизонтального экструдера: 1 — двигатель; 2 — экструзионная головка; 3 — нагреватель корпуса; 4 — корпус; 5 — шнек; 6 — загрузочное устройство; 7 — упорный подшипник; 8 — редуктор.

dic.academic.ru

Разновидности экструдеров и их назначение

Незаменимым оборудованием при изготовлении изделий из пластмассы является экструдер.

Внутри этого аппарата происходит расплав полимерной основы, которая, приобретя нужную консистенцию, проходит через сопла (фильеры), формирующие изделия заданной формы. Таким образом, изготавливаются и профили, и самые разнообразные детали.

Принцип работы экструдера

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

- Цилиндр, в котором сырьё, перемешиваясь внутри, прогревается до заданной температуры. Уровень нагрева обычно устанавливается оператором. Он зависит от типа сырья, а точнее от температуры плавления полимера. Обычно это несложные резистивные системы, отличающиеся надёжностью и долговечностью. Так, на нагрев цилиндра используют кольцевые нагреватели.

- Фильерная пластина (экструзионная головка), дающая готовому изделию форму. Она устанавливается на экструдерах, производящих профиль. В случае если производятся различного вида пластмассовые изделия, разогретая полимерная масса через сопло поступает в пресс-форму. Для нагрева сопла устанавливаются отдельные хомутовые нагреватели на сопло

- Узел загрузки сырья. Через него гранулированное или измельчённое полимерное сырьё попадает внутрь цилиндра.

- Рабочий орган. Сердцем экструдера является червяк (шнек) — вал с винтовой поверхностью, который, вращаясь, увлекает с собой сырьё, проталкивая его по цилиндру к формирующим насадкам. Это самый распространённый вид экструдера. Реже встречаются устройства, оснащённые поршневым рабочим органом, а также его дисковым аналогом.

- Механический блок, состоящий из электродвигателя и системы редукторов, с помощью которых осуществляется вращение шнека в цилиндре.

- Блок управления и контроля.

Типы экструдеров

Как было упомянуто выше, шнековые экструдеры иногда называются «червячными». Это название происходит от того, что полимерная масса в цилиндре перемешивается и перемещается при помощи винта Архимеда.

В большинстве своём экструдеры имеют один шнек и работают по тому же принципу, что и мясорубка. Однако, производство некоторых видов продукции требует более тщательного перемешивания сырья, и в этом случае используются механизмы с двумя (а иногда и больше) шнеками. Это необходимо, например, в том случае, если сырьё подаётся в порошковом состоянии. В таком случае одношнековый экструдер не сможет достаточно хорошо перемешать его и соответственно создать нужное давление на выходе.

Виды экструдеров

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок. На производстве с этой целью используют выдувной экструдер, который позволяет устанавливать необходимую толщину и ширину продукта. Формирующий узел представлен тонкой щелью. Иногда применяются щелевые фильеры, выдувающие плёнку в форме рукава. Аппараты для изготовления плёнки небольшой ширины компактны и не потребляют много энергии.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи. Особенно важен этот узел при производстве материала из композита. Порой сырьё нуждается в дополнительной просушке, калибровке, дроблении.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн. Обязательное охлаждение предусмотрено и при использовании пресс-форм. В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

Маркирующие системы.

Ламинирующие системы.

Намоточные и отрезные устройства.

Кроме перечисленных аппаратов иногда применяются иные устройства, позволяющие отпускать продукт в удобном для упаковки и перевозки виде.

Недостаточно прав для комментирования

polymernagrev.ru

что это такое? Описание экструдера. Как изготовить своими руками?

Экструзия представляет собой способ получения полуфабрикатов или изделий из полимерных материалов неограниченной длины. Применяется этот процесс также в пищевой и комбикормовой промышленности. Головкой экструдера расплав полимера выдавливается в формующую головку с нужным профилем. Этот способ изготовления, наряду с литьем пластмасс под давлением, на данный момент один из самых популярных. Экструзии подвержены почти все основные типы полимерных материалов: эластомеры, термопласты, реактопласты и прочие. Итак, сам процесс понятен, поэтому стоит рассмотреть экструдер: что это такое, как он работает, а также другие моменты, связанные с ним.

Принцип действия и конструкция

Экструзионная технология существует уже более шестидесяти лет, и за это время появилось много конструкций машин, предназначенных для ее реализации. Принцип действия прибора определяется сутью самого технологического процесса. Итак, если рассматривать экструдер, что это такое, становится понятно после определения того, что данный сложный физико-химический процесс протекает под влиянием механических усилий при условии высокотемпературного воздействия и присутствия влаги. Продукт при переработке нагревается за счет того, что механическая энергия превращается в тепло, выделяемое в процессе борьбы с внутренним трением, а также пластической деформации продукта либо благодаря внешнему нагреву.

В процессе экструзионной обработки имеется несколько сменных параметров, а именно: состав сырья, его влажность и природа. Во время производства может изменяться температура, давление, а также интенсивность и продолжительность воздействия на сырье.

Методы работы

Рассматривая экструдер, что это такое, будем разбираться по порядку. Существует три основных метода работы: холодная формовка, горячая экструзия и теплая обработка. Наиболее распространен в последнее время метод горячей формовки, осуществляемый при высоком давлении и скорости, когда имеется значительный переход механической энергии в тепловую. Чтобы реализовать процесс, можно использовать шнековый экструдер, у которого основным рабочим органом служит шнек специальной конструкции, осуществляющий вращение в цилиндрическом корпусе. Формообразующая матрица находится на выходе.

Схема экструдера предполагает, что в конструкции его рабочей части шнеки и камеры смонтированы для точного выполнения поставленных задач. Имеется загрузочная камера, куда осуществляется ввод сырья и разнородных добавок, закрытые камеры, в которых есть отверстия для измерения давления и температуры, а также добавление жидких веществ и отбор проб. Шнеки можно оснастить дополнительными элементами, благодаря чему перемещение продукта будет осуществляться под дополнительным сопротивлением, а также все будет перемешиваться в процессе.

Экструдер: что это такое и как он устроен?

Рабочую часть механизма с учетом стадий процесса обработки можно разделить условно на три зоны: первая, отвечающая за прием сырья; вторая, отвечающая за пластификацию и сжатие; третья — зона выпрессовывания продукта. Рабочая часть шнековых экструдеров может иметь одну из нескольких разных конструкций:

— одинарные шнеки: цилиндрические с постоянным или переменным шагом, конический, винтовой, конический с шагом, уменьшающимся к выходу;

— сдвоенные шнеки: вращающиеся в одном или разных направлениях;

— сдвоенные шнеки, входящие в зацепление: вращающиеся в одном направлении и самоочищающиеся, вращающиеся в разных направлениях и частично очищающиеся.

Использование

Экструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц.

В комбикормовой промышленности чаще всего используются одношнековые механизмы с постоянным шагом и цилиндрической формой шнека. Производство экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются при помощи болта с конусной головкой. Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием. Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта. Так устроен экструдер. Что это такое, вам уже понятно, теперь осталось разобраться с иными моментами.

Производство механизмов

Разные модели экструдеров характеризуются различным конструктивным исполнением элементов, включенных в рабочую часть, числом рабочих камер, присутствием дополнительных систем, с помощью которых расширяются технологические возможности приборов, особенностью приводов, питателей и прочих частей. Форма цилиндра признана самой технологичной в плане изготовления, что делает ее себестоимость самой низкой.

Технология сегодня

Итак, можно рассмотреть, как работает экструдер. Что это такое, было описано ранее, а теперь стоит определиться с некоторыми важными моментами. Современные конструкции механизмов реализуют технологию сухой экструзии. Она так названа из-за того, что весь процесс осуществляется при помощи тепла, выделяемого в процессе прохождения продукта сквозь рабочую часть механизма. Имеется возможность использования пара при экструдировании. Для этого у прибора имеется камера предварительной паровой обработки сырья. Использование пара позволяет увеличить производительность и уменьшить износ основных частей и узлов механизма.

Сухая экструзия

Весь процесс занимает не более 30 секунд. Этого времени хватает для измельчения, тепловой обработки, обезвоживания, смешивания, обеззараживания, стабилизации и увеличения объема. Можно сделать экструдер своими руками, работающий по данной технологии. Для этого потребуется приобрести все элементы для будущего механизма, которые в дальнейшем будут соединены в соответствии со схемой прибора. Вам понадобится шнек подходящей конфигурации, электродвигатель, который станет основой механизма, корпус будущего прибора, подающая емкость и емкость на выходе, камера, в которой будет создаваться вакуум.

Альтернативные примеры

Процесс экструзии может использоваться не только при производстве. Существует такой прибор, как ручной сварочный экструдер, который предназначен для соединения полимерных материалов, а именно пленок, между собой посредством нагрева их краев с одновременной стыковкой. Чаще всего такой прибор используется для соединения элементов из термопластов. Эти вещества встречаются сейчас повсеместно. Это тазики, шланги, ведра, бочки, люки, емкости, канализационные решетки, элементы наружной и внутренней отделки помещений. Перечень можно составить достаточно длинный. Такое обилие термопластов привело к тому, что промышленные производители разработали весьма компактные приборы, которые предназначены для работы с этими материалами на местах их использования. Именно для этого был разработан сварочный экструдер. Его использование заметно упростило работы по сварке изделий из синтетических термопластов: поливинилхлорида, полиэтилена и полипропилена.

fb.ru

Ответы Mail.ru: что такое экструдер?

ЭкструL9;зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей) , ферритовых изделий (сердечники) , а также в пищевой промышленности (макароны, лапша и тп.) , путем продавливания расплава материала через формующее отверстие экструдера.Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру) , с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку) .

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда) , диска, поршня) , размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные) , дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

otvet.mail.ru

Что такое экструзия?

Главная > Кормовое сырье > Что такое экструзия?2 октября 2015 просмотры

По материалам Extrutec’2012 conference

Это способ обработки сырья, при котором масса механически пропускается через винтовой рабочий орган экструдера, поддаваясь воздействую температурой в 120-150°С и высоким давлением (до 40 атмосфер) на протяжении нескольких секунд. Далее разогретая зерновая масса из винтовой части с высоким давлением попадает в область низкого давления на выходе из оборудования, за счет чего происходит «взрыв» — продукт увеличивается в объёме, разрываются связи на клеточном уровне. Из экструдера выходит вспученный пористый продукт в виде жгута.

В процессе экструдирования происходят глубокие изменения в структуре питательных веществ: крахмал распадается на простые сахара, протеины подвергаются денатурации, в бобовых дезактивируются антипитательные вещества, обеззараживается вредная микрофлора. То есть питательные вещества, содержащиеся в кормах становятся намного доступнее. При этом аминокислоты и витамины не разрушаются, благодаря кратковременности процесса. Экструдат при транспортировке не расслаивается и не пылит.

Экструзия объединяет в одном процессе несколько стадий обработки сырья:

— тепловую: сырье нагревается до 120-150°С, что повышает перевариваемость питательных веществ, улучшает вкусовые качества, снижает содержание антипитательных веществ бобовых культур (ингибиторы трипсина, активность уреазы в сое)

— тепловую: сырье нагревается до 120-150°С, что повышает перевариваемость питательных веществ, улучшает вкусовые качества, снижает содержание антипитательных веществ бобовых культур (ингибиторы трипсина, активность уреазы в сое)

— стерилизацию: воздействие температуры и давления полностью уничтожает болезнетворные микроорганизмы, что позволяет использовать метод экструзии для переработки отходов с боен и т.п.

— увеличение объема: в следствии разрыва стенок клеток (как растительных, так и животных) питательные вещества становятся более доступными, что повышает энергетическую ценность продукта

— измельчение и смешивание: не смотря на то, что часть сырья дробится и перемешивается перед подачей, в камерах ствола экструдера эти процессы продолжаются до тех пор, пока продукт не становится полностью однородным

— обезвоживание: за несколько секунд пребывания сырья в экструдере содержание влаги снижается на 50% от исходной

Где применяют экструзию?

- Производство пищевых продуктов – соевые продукты (соевое мясо, соевый фарш), каши быстрого приготовления, сырье для кондитерской промышленности, сухие завтраки и т.д.

- Производство белкового сырья для комбикормов – экструдированная полножирная соя, экструдированный соевый жмых; экструдированные отходы боен, мясокомбинатов, птицефабрик

- Производство экструдированного зерна (пшеница, кукуруза, ячмень, горох и т.д.) для использования в комбикормах для молодняка

- Производство соевого масла

Примеры продуктов экструдирования для кормления сельскохозяйственных животных

Экструдированный соевый жмых

Экструдированное зерно кукурузы

Экструдированное зерно пшеницы

Экструдированные отходы мясопереработки

Производство экструдированного соевого жмыха, представленное на Extrutec’2012 conference

————————————-

Вы нашли эту статью полезной для себя? Перешлите ссылку своим коллегам!

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Получите бесплатный доступ к интернет-курсу «Нормы и рационы кормления сельскохозяйственных животных»

soft-agro.com

Экструдеры

Экструдер состоит из нескольких основных узлов — корпуса, оснащенного нагревательными элементами, рабочего органа (шнека, диска, поршня), размещенного в корпусе, узла загрузки перерабатываемого продукта, привода, системы задания и поддержания температурного режима и других контрольно-измерительных и регулирующих устройств.

Наибольшее распространение в промышленности получили шнековые экструдеры. Захватывая исходный продукт, шнек перемещает его от загрузочного устройства вдоль корпуса экструдера. При этом продукт сжимается, разогревается, пластифицируется и гомогенизируется. Давление в экструдере достигает 15… 100 МПа. По частоте вращения шнека экструдеры подразделяют на нормальные и быстроходные с окружной скоростью соответственно до 0,5 и 7 м/мин, а по конструктивному исполнению — на стационарные и с вращающимся корпусом, с горизонтальным и вертикальным расположением шнека.Существуют экструдеры со шнеками, осуществляющими не только вращательное, но и возвратно-поступательное движение. Для эффективной гомогенизации продукта на шнеках устанавливают дополнительные устройства — зубья, шлицы, диски, кулачки и др. В последнее время получают распространение планетарно-вальцовые экструдеры, у которых вокруг центрального рабочего органа (шпинделя) вращается несколько дополнительных шнеков (от 4 до 12). Принцип действия дискового экструдера основан на использовании возникающих в упруговязком материале напряжений, нормальных к сдвиговым. Основу конструкций такого экструдера составляют два плоскопараллельных диска, один из которых вращается, создавая сдвиговые и нормальные напряжения, а другой неподвижен. В центре неподвижного диска имеется отверстие, через которое выдавливается размеченный материал. Поршневой экструдер из-за низкой производительности используют ограниченно, в основном для изготовления труб и профилей из реактопластов.

Конструкции экструдеров могут быть классифицированы также по геометрической форме, механическим, функциональным или термодинамическим характеристикам. Кроме того, экструдеры рекомендуется классифицировать по их физическим признакам, поскольку они оказывают влияние на химические структурные характеристики экструдированных продуктов. Особое значение имеют такие параметры, как уклон режущей кромки матрицы и количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

При переработке пищевых продуктов наибольшее распространение получили экструдеры со шнеками полного зацепления, вращающимися в одном направлении, когда вершины одного шнека взаимодействуют с впадинами другого.

В двухшнековых самоочищающихся экструдерах обеспечиваются более быстрый пуск шнека и работа на повышенной скорости. В них реже возникают подъемы давления, так как не происходит накопление продукта. В одношнековых экструдерах, вследствие того, что продукт может оставаться в витках и накапливаться, создавая разрывы потока, подъемы давления бывают чаще. В результате продукт из экструдера выпускается неравномерно.

Однако предполагается, что в одношнековом экструдере износ шнека концентрируется по наружной кромке к торцу его витков, и это обеспечивает восстановление шнека.

Двухшнековый экструдер более подвержен износу. Изнашиваются шнеки в местах загрузки и выгрузки продукта. В этой связи свойства конечного продукта и эффективность процесса экструдирования в большой степени зависят от износа рабочих органов машины при обработке в двухшнековом экструдере. При использовании двухшнекового экструдера не требуется предварительной гидротермической обработки продукта, что упрощает производственный процесс. Гидролиз крахмала пшеничной муки протекает гораздо эффективнее в двухшнековом экструдере, чем в одношнековом. В двухшнековом экструдере зоны пластификации и повышения давления отделены друг от друга, что позволяет независимо осуществлять пластификацию и экструдирование продукта. Известно, что затраты, связанные с приобретением одношнековых экструдеров, ниже по сравнению с затратами на приобретение двухшнековых машин. Однако последние компенсируются меньшими эксплуатационными расходами. Высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию.

Сравнение конструктивных и технологических достоинств одношнековых и двухшнековых экструдеров показывает значительное преимущество последних.

Материал для матриц должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и сменных вставок. Вставки представляют собой сменные гильзы с формующими отверстиями, изготовляются из пластмасс с сильно выраженными антиадгезионными свойствами.

Форма и размер предматричной камеры зависят от свойств перерабатываемого продукта, типа и размеров нагнетающего механизма и должны способствовать выходу выпрессовываемой массы через каналы матрицы с возможно более равномерной скоростью, а также препятствовать образованию застойных зон. Формование экструзией имеет ряд преимуществ: непрерывность осуществления процесса с высокой скоростью, безотходность технологии и высокая культура производства.

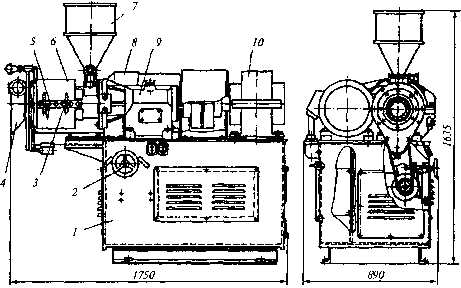

Машина А1-КХП (рис.) предназначена для формования палочек из кукурузной крупы тепловой и механической обработкой.

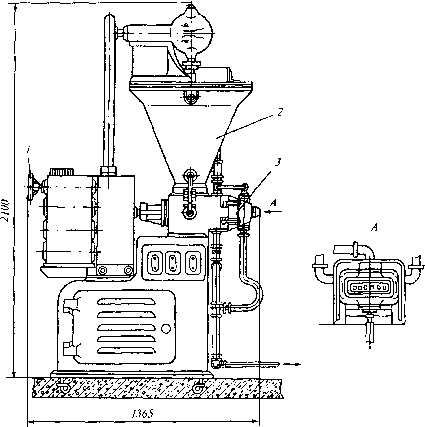

Рис. Машина А1-КХП

Машина состоит из станины 1, бункера 7, корпуса подшипника 9, цилиндра 3, механизма резки 4, вариатора, щита управления с нагревателями. Машина имеет два индивидуальных привода: для шнека и механизма резки.

На верхней плите сварной станины установлен электродвигатель 8 привода шнека, соединенный через муфту с быстроходным валом редуктора 10. Последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника. В литом корпусе подшипника установлен вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник.

К корпусу подшипника фланцем крепится сварной цилиндр с расположенным внутри него шнеком. С противоположной стороны цилиндр закрыт матрицей. Температура в рабочей зоне контролируется термопарами, введенными в зону через пробку 5. Для нагрева кукурузной массы в передней части цилиндра укреплен блок электронагревателей 6.

У переднего торца матрицы расположен механизм резки с вращающимися ножами, который приводится в движение от отдельного электродвигателя через бесступенчатый вариатор. Электродвигатель и вариатор находятся внутри станины. Частота вращения вариатора регулируется рукояткой 2, установленной в непосредственной близости от панели управления. Для удобства обслуживания механизм резки отводится в сторону.

Над цилиндром установлен бункер для приема кукурузной крупы. Кукурузная крупа из бункера машины через регулируемую заслонку поступает в приемное отверстие цилиндра, где происходит прессование продукта и нагрев до температуры 145 °С.

В результате воздействия тепла, влаги и давления крупа превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий матрицы масса под действием пара, образующегося из перегретой влаги, вспучивается, образуя пористую хрустящую жилу. Механизм резки делит выходящие жилы на палочки, которые уносятся конвейером.

Порция крупы (1,5… 2,0 кг при температуре в цилиндре 80… 145 °С) приготовляется за 30…60 мин до пуска машины.

Режим нагрева цилиндра подбирается для каждой машины индивидуально в зависимости от сорта, помола, влажности крупы и степени износа.

Техническая характеристика экструдера А1-КХП приведена в табл.

Машина Б8-КХ-ЗП (рис.) предназначена для производства палочек из кукурузной крупы посредством ее тепловой и механической обработки с последующей фасовкой на других автоматах.

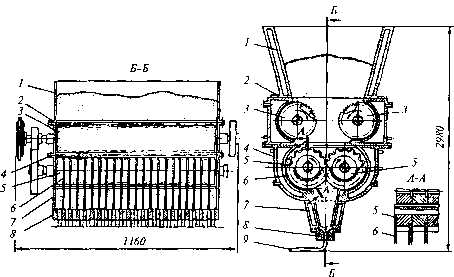

Рис. Машина Б8-КХ-ЗП

Машина состоит из станины 1, формующего механизма 2, механизма 5 отрезки палочек по длине, ворошителя 3 кукурузной крупы, блока электронагревателей 4.

Формующий механизм состоит из охватываемого шнека с правой нарезкой, шнековой втулки с левой нарезкой, матрицы с двенадцатью отверстиями диаметром 3 мм, обоймы с четырьмя отрезными ножами, приводимой во вращение через цепную и клиноременную передачи от электродвигателя.

Ворошитель представляет собой корпус, внутри которого вращается вал с лопастями, перемешивающий поступающую из бункера крупу.

Блок электронагревателей предназначен для нагрева рабочей зоны машины в период пуска и автоматического под держания постоянной температуры от 160 до 180 °С. Во избежание перегрева машины в зоне загрузки предусматривается принудительное водяное циркуляционное охлаждение корпуса формующего механизма с подключением к сети водоснабжения.

Схемой машины предусмотрено ручное управление электроприводами шнека и ножа, а также ручное и автоматическое управление блоком нагревателей.

Перед пуском машины производится нагрев рабочей зоны формующего механизма в течение 30…35 мин до 160… 180 °С с помощью блока электронагревателей. За 25.. .30 мин до пуска машины готовится первая порция крупы влажностью 20.. .21 %. Подготовленная крупа по специальному лотку вручную засыпается небольшим потоком в отверстие зоны загрузки при включенной машине. После выхода палочек из формующей матрицы открывается заслонка, и в машину поступает крупа влажностью 13… 14 %.

Нагрев продукта в момент запуска происходит за счет теплопередачи, а в дальнейшем — за счет тепла, образующегося в результате трения между продуктом, шнеком и шнековой втулкой. Выпрессованная полужидкая масса за счет перепада давления при выходе из отверстия формующей матрицы взрывается с диаметра 3 мм до диаметра 8… 12 мм.

Таблица. Техническая характеристика экструдеров

Показатель | А1-КХП | Б8-КХ-ЗП |

Производительность, кг/ч | 75 | 90 |

Мощность, кВт: | ||

привода | 21 | 18,5 |

электронагревателя | 3,84 | 2,8 |

Число шнеков | 1 | 1 |

Частота вращения шнеков, мин»1 | 71 | 79,3 |

Диаметр шнеков, мм | 155 | 74 |

Максимальная температура в зоне нагрева, «С | 145 | 160…180 |

Максимально допустимое давление экструзии, МПа | 10 | 12 |

Габаритные размеры, мм | 1750x890x1635 | 1200x1200x1900 |

Масса, кг | 1300 | 950 |

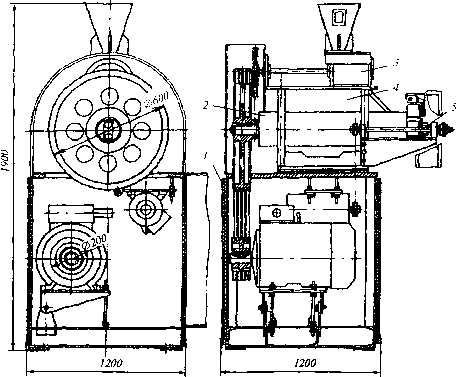

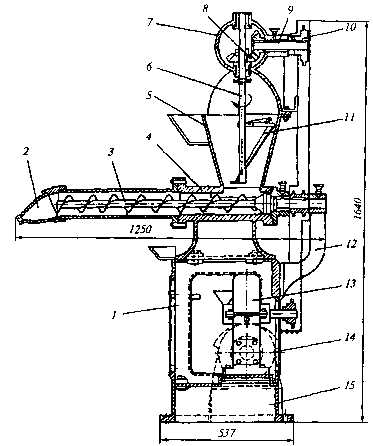

Экструдер МФБ-1 (рис.) состоит из плиты 15, станины 1 с кронштейном 12, электродвигателя 14, червячного редуктора 13, корпуса 4 со шнеком 3 и формующей матрицей 2, головки 7 с парой конических шестерен 8 и загрузочной воронки 5 со спиралью 11.

Рис. Шнековый экструдер МФБ-1

Внутри головки 7 находятся горизонтальный вал 9 с конической шестерней и приводной звездочкой 10, вертикальный вал 6 с конической шестерней и спиралью. Спираль 11 подает конфетную массу в корпус 4 и непрерывно перемешивает ее в загрузочной воронке 5. Шнек 3 выпрессовывает массу через формующие каналы матрицы 2 в виде пяти бесконечных жгутов, которые после предварительного охлаждения разрезаются на конфеты.

Техническая характеристика экструдера МФБ-1 приведена в табл.

Двухшнековый экструдер поточных линий ШФК (рис.) отличается от экструдера МФБ-1 наличием двух горизонтальных шнеков, находящихся в самостоятельных камерах. Шнеки нагнетают массу в общую предматричную камеру 3. Масса выходит через шесть или восемь формующих каналов. Частота вращения спирали в загрузочной воронке 2 изменяется бесступенчатой рукояткой 1. Нагнетающие шнеки имеют постоянную частоту вращения. При переходе с формования жгутов круглого сечения на прямоугольные шнеки заменяют.

Рис. Шнековый экструдер ШФК

В шнековых экструдерах скорости выхода жгутов через формующие каналы неодинаковы. Для выравнивания скоростей увеличивают длину средних формующих каналов по сравнению с крайними, устанавливают дополнительные сопротивления перед средними каналами или в самих каналах либо устанавливают более высокую температуру стенок крайних формующих каналов. Добиться полного равенства скоростей во всех каналах весьма трудно.

Техническая характеристика экструдера приведена в табл.

Экструдер ШВФ-22 (рис.) предназначен для выдавливания конфетной массы при производстве пралиновых конфет.

Рис. Экструдер ШВФ-22

Он имеет в предматричной камере перегородки, образующие секции у каждого выходного отверстия. Это выравнивает скорости у выдавливаемых жгутов. Бункер 1 укреплен на корпусе питателя 2 с расположенными в нем рифлеными валками 3. В корпусе нагнетателя 4 вращаются нагнетающие шестеренные роторы 5, выполненные из набора шестерен. Предматричная камера 7 имеет вертикальные формующие каналы 8. В нижней части корпуса нагнетателя и предматричной камеры имеются вертикальные перегородки 6, которые делят корпус и камеру на отдельные секции.

Бункер, корпус нагнетателя и нагнетатель, а также предматричная камера имеют рубашки для обогрева.

Конфетная масса вытягивается из бункера рифлеными валками 3 и равномерно подается по всей длине шестеренных роторов 5. Они нагнетают массу в предматричную камеру 7 и из нее через формующие каналы 8 выдавливаются жгуты 9 пралиновой массы.

Техническая характеристика экструдера ШВФ-22 приведена в табл.

Таблица. Техническая характеристика экструдеров

Показатель | МФБ-1 | ШФК | ШВФ-22 |

Производительность, кг/ч | 325 | 150…310 | 1000 |

Число отверстий в матрице | 5 | 6 | 22 |

Потребная мощность, кВт | 1,7 | 2,8 | 2,8 |

Габаритные размеры, мм | 1250x845x1640 | 1365x775x2100 | 1000x1160x2980 |

Масса, кг | 410 | 955 | 1220 |

Похожие статьи

znaytovar.ru