Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Содержание статьи:

- 1 Что влияет на расход электродов?

- 2 Расчеты в теории и на практике

- 3 Погрешности, возникающие при расчетах

- 4 Сколько электродов содержится в 1 кг?

- 5 Как вычислить расход на 1 т металла?

- 6 Стандартный расход электродов

- 7 Как рассчитывается расход на метр шва?

- 8 Как рассчитывается расход при сварке труб?

- 9 Способы экономии материалов

- 10 Таблицы расходов

- 10.

1 Расход на килограмм наплавленного металла

1 Расход на килограмм наплавленного металла - 10.2 Соединения без скоса кромок

- 10.3 Угловые соединения

- 10.4 Тавровые соединения

- 10.5 Первый и подварочный проход при V-образном соединении

- 10.

- 11 Заключение

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т.

д.

д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как вычислить расход на 1 т металла?

Помимо вычисления количества необходимых электродов, нужно также выяснить расход на тонну металла. Такой параметр нужен если вам предстоит работать с большим проектом. Норма расхода электродов на тонну металла отображает максимальное количество требуемых материалов. Показатель рассчитывается по такой формуле:

Н = М*Красхода

- М — масса металла;

- Красхода (коэф. расхода) — табличное значение.

Стандартный расход электродов

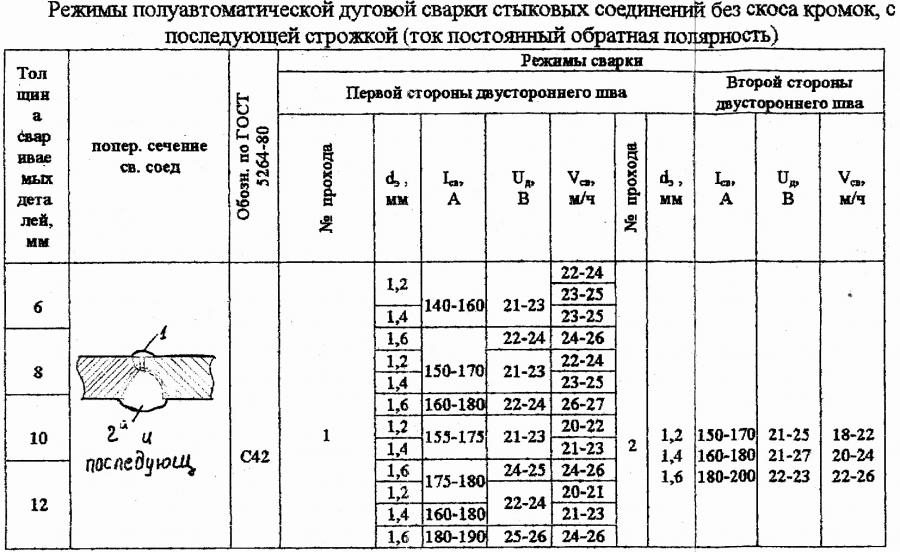

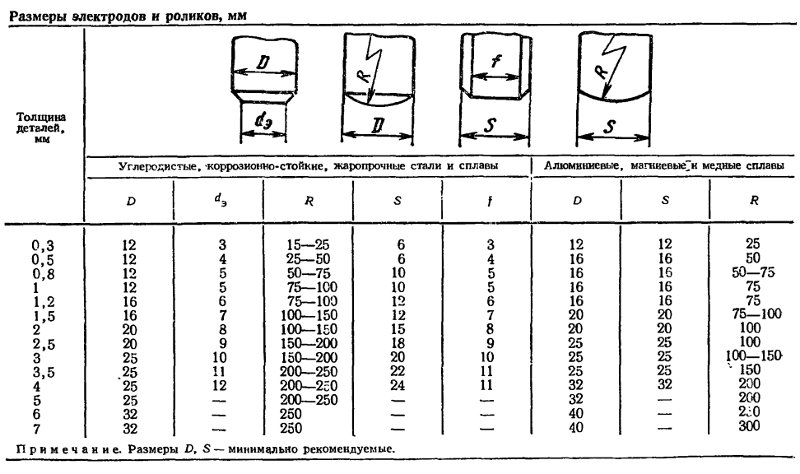

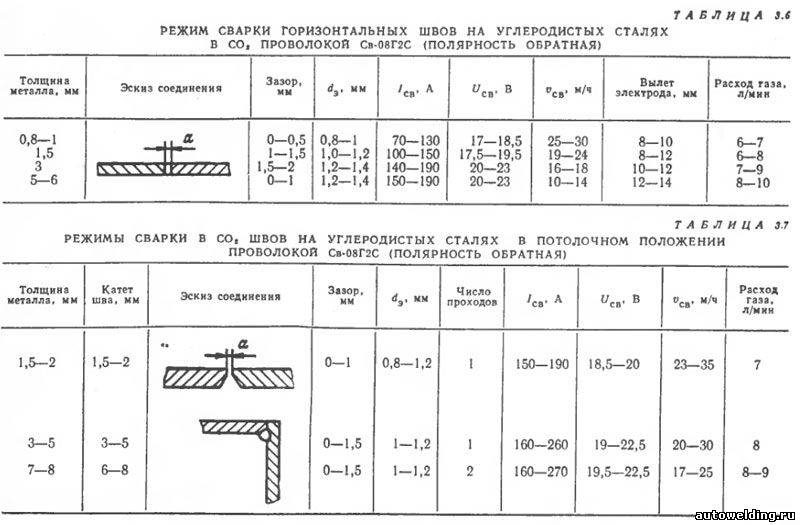

Нормы расхода для различных электродов, определяются согласно документу ВСН 452-84 н. Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М | |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

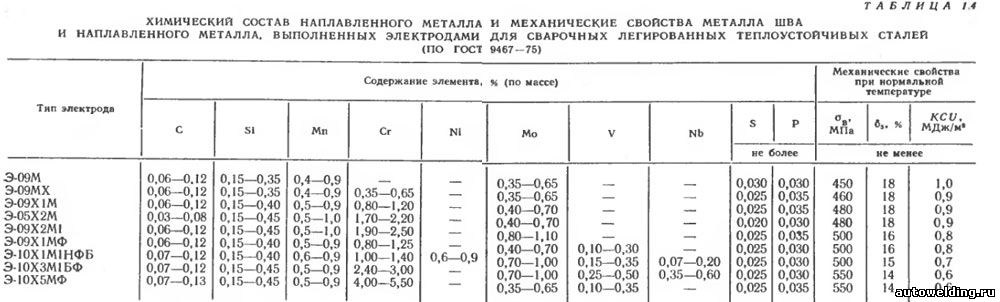

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Заключение

Если вам нужно провести сварочные работы дома, то особой нужды в расчетах расхода нет. Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Как рассчитать расход электродов на 1 тонну металлоконструкций: формула, алгоритм, особенности

Время на чтение: 3 мин

815

Эффективность работы сварщика зависит не только от правильного подбора расходников, но и от расчета необходимого их количества.

Просчитывается это с учетом модели самих сварочных стержней, а также с учетом свойств свариваемого металла.

Мы подскажем вам, как правильно вычислить нужное количество расходных материалов для сварочных работ и предоставим нужные для этого формулы и таблицы.

Содержание статьиПоказать

- От чего зависит расход материалов

- Рассчитываем расход электродов

- Экономим расходники

- Особенности сваривания различных деталей

- В заключение

От чего зависит расход материалов

Инструкция для чайников» src=»https://www.youtube.com/embed/qPsr5CkQgWk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Факторов, влияющих на расход электродов для дуговой сварки – множество, вплоть до усталости сварщика. Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Многое, конечно, зависит и от профессиональной подготовки сварщика.

Очень важно подобрать правильную марку электрода, в зависимости от типа и толщины свариваемого металла, и правильно выставить параметры сварки на аппарате.

Для точного просчета необходимого количества расходников надо знать некоторые детали. Необходимо предварительно просчитать массу наплавленного металла. Обычно это не более 2% от общей массы детали.

Рассчитывается расход электродов по формуле, мы предоставим ее вам дальше. Также необходимо измерить параметры шва (длину, ширину и необходимое их количество).

Под рукой необходимо иметь информацию о нормах расходования, которая показывает, сколько металла будет наплавлено на один метр шва.

Эта информация содержится в нормативных документах в табличной форме. Данные эти отличаются в зависимости от марки электрода. Рассчитываются они двумя методами – физическим и теоретическим.

Затем результаты сравниваются, и вычисляется погрешность. Об этом мы также расскажем далее.

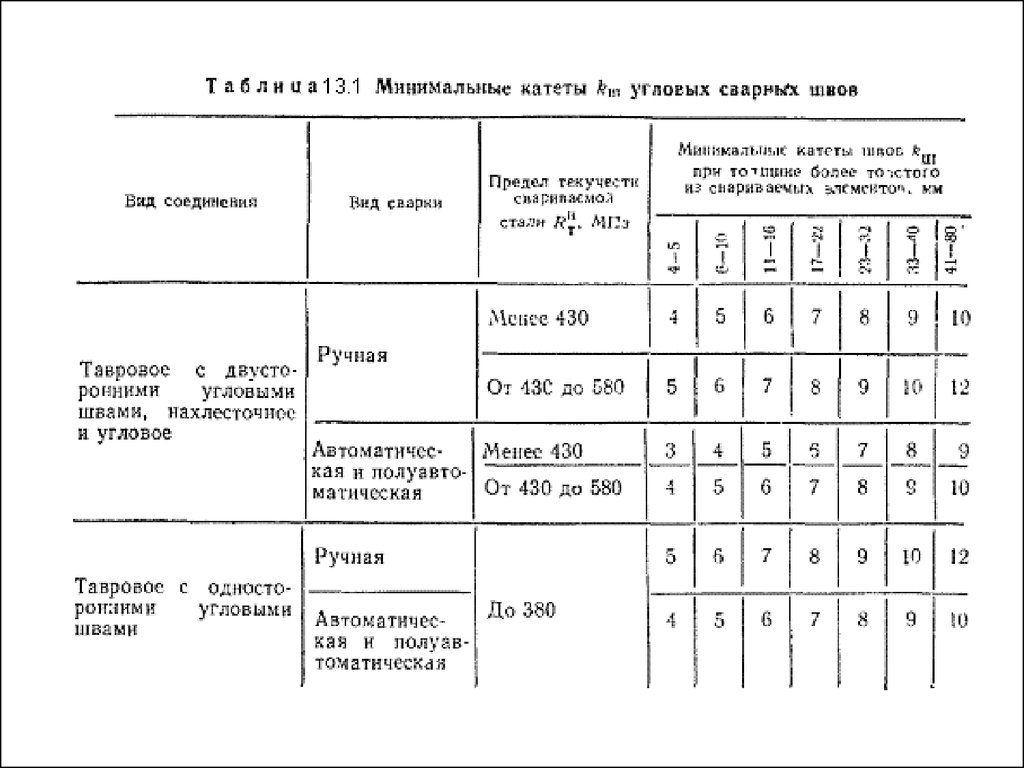

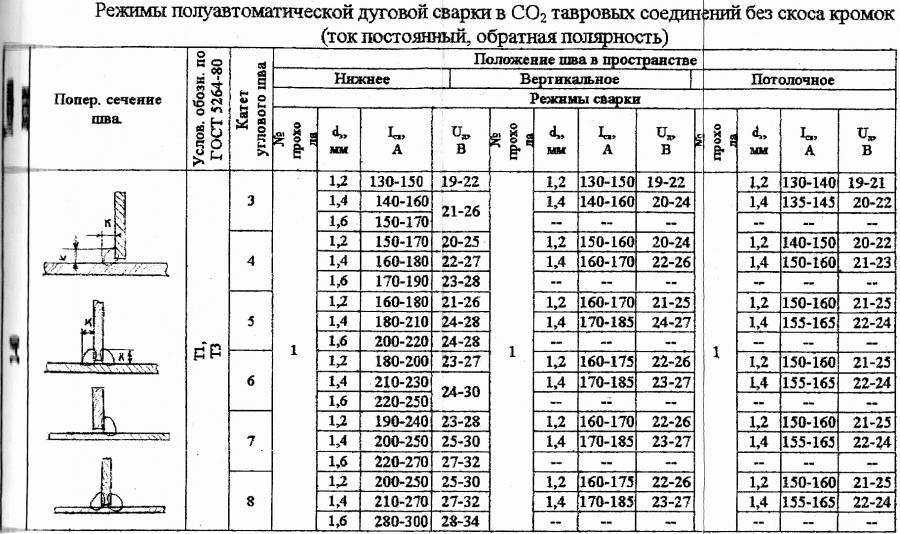

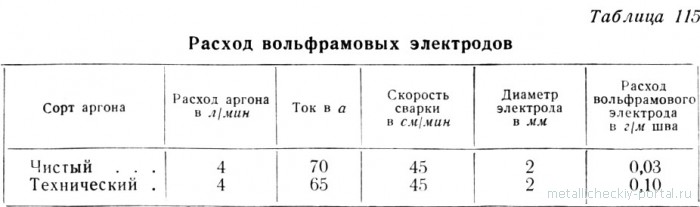

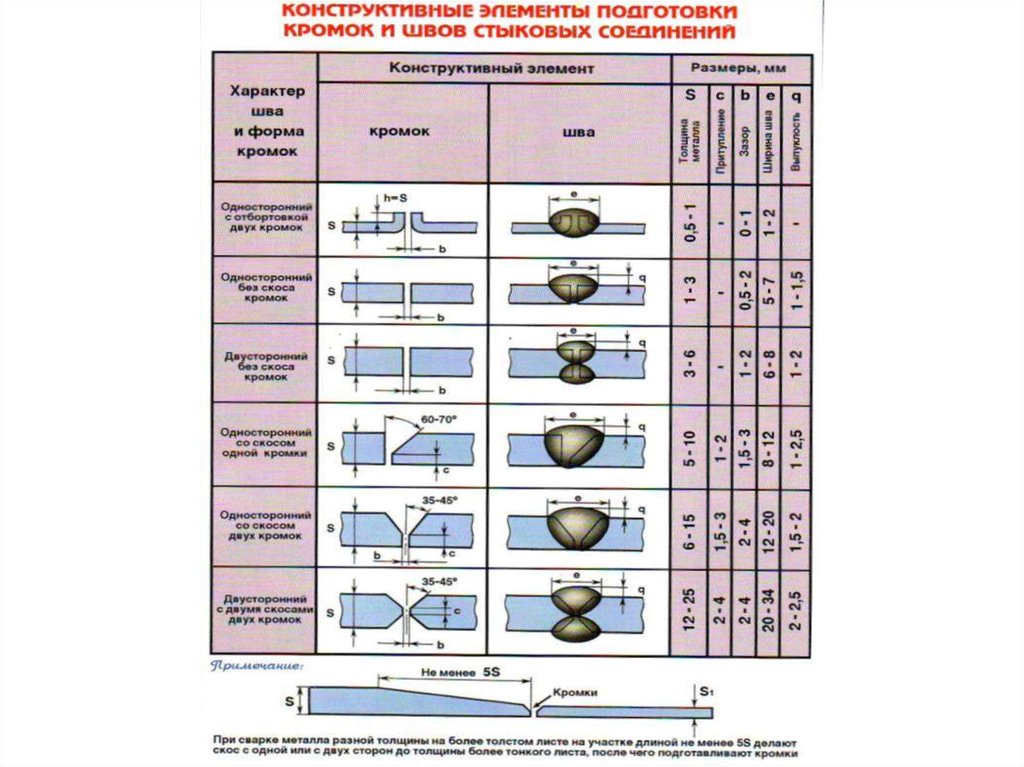

Еще один фактор, влияющий на расходование сварочных стержней – тип шва, от него зависит масса наплавленного металла. Вот таблица основных параметров:

Рассчитываем расход электродов

Вот формула для расчета расхода электродов при сварке различных деталей, в частности, труб:

Н=М x К, где М – общая масса металла, а К – коэффициент, который мы можем найти в справочных таблицах, таких как эта.

Начинаем мы всегда с расчета массы металла. Здесь мы можем обойтись без нормативных источников, достаточно знать параметры шва и проволоки.

Замеряем шов и считаем, используя формулу G = F x L x M. Здесь F – общая площадь поперечного сечения, L – длина шва, М – масса проволоки.

Используя две эти формулы, мы можем достаточно точно вычислить необходимое количество электродов на одну тонну металла. Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

По мере приобретения необходимого опыта, ваши замеры будут все точнее и точнее. Представляем вашему вниманию таблицы с нормами расходования электродов для одного метра шва и одного стыка трубы.

Экономим расходники

Опытные сварщики знакомы с секретами, которые позволяют сократить расход электродов. Здесь важно, чтобы наша экономия никак не повлияла на качество работы.

Вот эти советы профессионалов:

- Использование полуавтоматического сварочного оборудования позволяет снизить расходование электродов на 5-10 % в сравнении с методом ручной сварки;

- Правильно выставленный на аппарате режим сварки также поможет нам контролировать расходование материалов.

Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов.

Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов. - Необходимо научиться правильно выбирать положение для сваривания. Это умение приходит с опытом, а для новичков есть достаточное количество справочного материала.

Эти советы помогут вам снизить расход материалов, не рискуя при этом ухудшить результат работы. Результат будет зависеть от вашего опыта, а не от количества используемых расходных материалов.

Особенности сваривания различных деталей

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах.

Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

В заключение

Мы рассказали вам основные правила расчета, теперь дело за вами. Обязательно изучите все необходимые нормативные документы, несмотря на их большое количество, это будет вам полезно. Новичкам советуем поискать в сети справочные материалы.

Также в интернете вы можете найти калькулятор расчета расхода электродов. На начальном этапе он может быть вам очень полезен.

В дальнейшем вы научитесь делать необходимые вычисления самостоятельно. Желаем вам успехов в работе!

Желаем вам успехов в работе!

Stick Welding Rod Charts and Calculator

Приведенный ниже калькулятор точно определяет, какой электрод вам нужен для свариваемого металла. Вы также получите необходимую полярность, положение и другую соответствующую информацию.

Кроме того, мы составили наиболее полную в Интернете таблицу электродов для электродуговой сварки в формате PDF с более чем 220 электродами. Вы можете получить его бесплатно ниже.

В этой статье вы узнаете о стержневых электродах, о том, как выбрать нужный, и получите огромное количество бесплатных ресурсов, которые мы собрали вместе. Как сварщики, мы были разочарованы тем, что никто не объединил все таблицы стержневых электродов в одном месте, поэтому мы сделали это сами.

Эта страница имеет следующую структуру:

- Калькулятор электродов

- Сварочные электроды Free Stick PDF-таблица

- Размеры сварочных прутков и таблица силы тока (только статья, PDF пока нет)

- Руководство по выбору, в котором содержится вся необходимая информация.

о стержневых сварочных электродах

о стержневых сварочных электродах

Руководство находится в конце всех ресурсов, потому что мы предполагаем, что большинство сварщиков знакомы с основами, но если вы не знаете, вы можете проверить его перед использованием калькулятора или загрузкой таблиц.

Размеры сварочных прутков и таблица силы тока

Мы рассмотрим только стержни из мягкой стали для электродов для дуговой сварки в среде защитного газа и таблицу размеров и силы тока. Если бы мы охватили все 220 электродов, как мы это сделали в приведенном выше PDF-файле, на диаграмме были бы тысячи линий, что было бы нецелесообразно.

В приведенной ниже таблице представлены все наиболее часто используемые сварочные электроды, такие как E6010, E6011, E6013, E7018 и т. д.0032 E6012

A.

A. A.

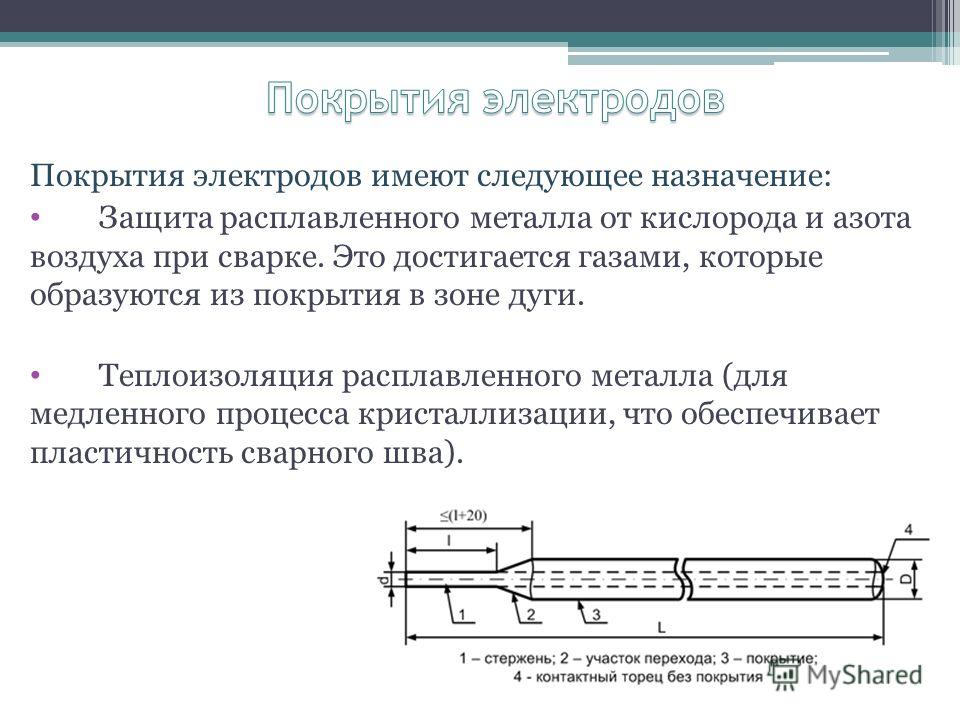

A. Два основных различия между электродами для дуговой сварки — покрытие флюсом и присадочный металл сердцевины. Существует множество различных покрытий, а присадочный стержень внутри флюса может быть легирован определенной смесью добавок.

Существует множество различных покрытий, а присадочный стержень внутри флюса может быть легирован определенной смесью добавок.

Каждый сварочный пруток разработан для оптимальной работы в определенных условиях. Некоторые стержни могут выполнять другие сварочные работы, чем они предназначены, но с ограничениями, а другие не могут выполнять ничего, кроме своего прямого назначения. Вот почему вы должны убедиться, что вы выбрали подходящий электрод как для вашей работы, так и для вашего электродугового сварщика.

Флюсовое покрытие определяет характеристики шлака и дуги, требуемую полярность и возможные положения сварки. Присадочный металл также будет влиять на дугу, но он будет определять прочность на растяжение и связь между свариваемыми деталями. Некоторые экзотические металлы, такие как никель, требуют специальных стержней для очень специфических задач, в то время как электроды для сварки низкоуглеродистой стали имеют более слабое применение.

Итак, начнем с первичной классификации сварочных электродов.

Стержни для дуговой сварки с экранированным металлом Классификация

Сварочная промышленность приняла нормы и стандарты Американского общества сварщиков (AWS) для классификации стержневых сварочных электродов.

Коды AWS:

- A5.1 — углеродистая сталь

- A5.5 — низколегированная сталь

- A5.4 — нержавеющая сталь

- A5.15 — чугун сварка

- A5.11 — никель сплавы электроды

- А5.3 — алюминиевые сплавы

- А5.6 — медные сплавы

- А5.13 — электроды для наплавки сплавы

Наиболее часто свариваемым металлом является низкоуглеродистая сталь или, иначе, мягкая сталь. Итак, мы рассмотрим спецификацию AWS A5.1 для электродов из углеродистой стали.

Давайте проанализируем электрод для электродуговой сварки E7018 в качестве примера того, как AWS определяет обязательные классификационные обозначения.

- E — Первая буква «E» означает электрод. Это может быть исключено из выходных данных продукта.

- Первые две цифры указывают минимальную прочность на растяжение полученного металла сварного шва, выраженную в тысячах фунтов на квадратный дюйм (МПа/10). В этом случае «70» означает 70 тысяч фунтов на квадратный дюйм или 70 000 фунтов на квадратный дюйм.

- Третья цифра указывает рекомендуемое положение сварки. Цифра «1» означает, что это всепозиционный электрод; «2» используется для горизонтального и плоского положения; 3, если для горизонтального положения; 4 допускает все положения, но ограничивает перемещение по вертикали только вниз.

- Четвертая цифра указывает на флюсовое покрытие и требуемый тип тока. Ток может быть переменным, положительным электродом постоянного тока (DCEP) или отрицательным электродом постоянного тока (DCEN). Все типы покрытий для электродов из мягкой стали представлены в таблице ниже.

- Кроме того, , если электрод содержит букву «M» , например E7018M, это означает, что он разработан для удовлетворения большинства военных требований.

Он имеет более высокую прочность, более низкое содержание влаги и обязательные ограничения по диффузионному водороду.

Он имеет более высокую прочность, более низкое содержание влаги и обязательные ограничения по диффузионному водороду. - Если электрод имеет суффикс «-1» , например, E7018-1, электрод соответствует требованиям повышенной прочности и пластичности.

- Суффикс «HZ», E7018HZ, означает, что электрод прошел необязательный дополнительный тест на диффузию водорода. Эти электроды более безопасны, когда требуется максимальная способность к диффузии водорода.

Итак, давайте рассмотрим еще один пример E6010. Мы можем заключить следующее: Это электрод (E), прочность на растяжение полученного сварного шва составляет 60 тысяч фунтов на квадратный дюйм или 60 000 фунтов на квадратный дюйм (60), мы можем сваривать им во всех положениях (1), тип покрытия — высокое содержание целлюлозы натрия и требуемый ток равен DCEP (0 — см. таблицу ниже).

Типы покрытий электродов для сварки электродов и тип тока для электродов из мягкой стали

| Номер | Тип покрытия | Current type |

|---|---|---|

| 0 | High cellulose sodium | DC+ |

| 1 | High cellulose potassium | AC, DC+ or DC- |

| 2 | High titania sodium | AC, DC- |

| 3 | High titania potassium | AC, DC+ |

| 4 | Iron powder, titania | AC, DC+ or DC- |

| 5 | Low hydrogen sodium | DC+ |

| 6 | Low hydrogen potassium | AC, DC+ |

| 7 | High iron oxide, iron powder | AC, DC+ or DC- |

| 9 | Низководородный калий, железный порошок | AC, DC+ или DC- |

Большинство стержневых сварочных электродов можно разделить на три группы по типу покрытия. Это целлюлозные, рутиловые и основные покрытия.

Это целлюлозные, рутиловые и основные покрытия.

| Electrode Type | Main Constituent | Resulting Shielding Gas |

|---|---|---|

| Cellulosic | Cellulose | Hydrogen + CO2 |

| Basic | Calcium compounds | Mainly CO2 |

| Rutile | Титан (TiO2) | В основном CO2 |

Не смущайтесь, когда вы видите, что 6010 и 6011 имеют «высокое содержание целлюлозы» и имеют разные вторые параметры, такие как натрий или калий. Они оба целлюлозные, но другие добавки к покрытию дают разные результаты. То же самое касается рутиловых и основных покрытий.

Флюс на основе целлюлозы

Целлюлозные электроды производят сварку с тонким шлаком, что обеспечивает более четкое представление о сварочной ванне. Эти электроды значительно облегчают достижение полного спондилодеза, особенно в вертикальном, горизонтальном и надголовном положениях.

Однако образуется больше сварочного дыма и искр по сравнению с рутиловыми и обычными сварочными прутьями.

Стержневые электроды на основе целлюлозы, такие как E6010, сложны в использовании для неопытных сварщиков. Они предназначены для тяжелых работ, таких как сварка труб.

Изображение порошка целлюлозы, используемого в качестве флюса на основе целлюлозы для сварочных стержней. Изображение: IndiaMartЭлектроды E6010 также называют «электродами для печных труб» из-за их способности сваривать в положении печных труб (вертикально вниз). Сварка в этом положении улучшает сварной шов и повышает производительность, поскольку шлак быстрее остывает.

Глубокое проплавление, высокая скорость наплавки и возможность сварки вертикально вниз делают целлюлозные электроды идеальными для сварки труб и работы на резервуарах. Но они также используются в промышленных условиях с определенными ограничениями, обычно указанными в WPS.

Эти электроды содержат более 30% целлюлозы в своем покрытии, обычно в виде древесной муки. Они имеют влажность около 4-5%, что при горении выделяет большое количество водорода. Этот водород повышает напряжение дуги и отвечает за их глубокое проникновение и высокую скорость осаждения. Однако для этого требуется высокое напряжение холостого хода (OCV), что затрудняет работу с этими электродами на дешевом инверторном сварочном аппарате.

Они имеют влажность около 4-5%, что при горении выделяет большое количество водорода. Этот водород повышает напряжение дуги и отвечает за их глубокое проникновение и высокую скорость осаждения. Однако для этого требуется высокое напряжение холостого хода (OCV), что затрудняет работу с этими электродами на дешевом инверторном сварочном аппарате.

Флюс на основе рутила

Стержневые рутиловые электроды имеют более плавную дугу и производят меньше искр и сварочного дыма, чем целлюлозные электроды. Электроды на основе рутила являются лучшими электродами для начинающих благодаря их благоприятным сварочным характеристикам.

Диоксид титана, присутствующий в рутиловых электродах, обеспечивает гладкую поверхность валика, легкое удаление шлака и стабилизирует дугу.

Однако в них больше шлака, чем в целлюлозных электродах, что может мешать обзору и скапливаться в шве.

Вот хорошее видео, объясняющее E6013, один из самых популярных рутиловых электродов.

Это может предотвратить полное срастание корней. Кроме того, они содержат большое количество водорода, как и целлюлозные электроды. Поэтому их не следует использовать при сварке высокоуглеродистой стали.

Основные или низководородные стержневые электроды

Основные покрытия стержневых сварочных стержней содержат большое количество карбоната кальция и железного порошка. Эти электроды имеют незначительное количество влаги, поэтому их называют низководородными.

Основные электроды используются для критических сварных швов в высокопрочных стальных конструкциях, таких как корабли, мосты, морские нефтегазовые установки, поскольку они обеспечивают прочные сварные швы без образования трещин.

Электроды с низким содержанием водорода обладают отличными механическими свойствами и обеспечивают среднее проникновение. Их легче запускать на более грязном металле благодаря таким добавкам, как кремний, железный порошок и марганец. И иметь хороший запуск и перезапуск дуги.

Их легче запускать на более грязном металле благодаря таким добавкам, как кремний, железный порошок и марганец. И иметь хороший запуск и перезапуск дуги.

Эти электроды должны храниться в герметически закрытом контейнере и прокаляться в специальных печах для стержневых электродов перед их использованием. Это не обязательно, если вы сварщик-любитель, но если вы делаете что-то по правилам, особенно для критических сварных швов.

Классификация ингредиентов покрытия штучных электродов

Общая комбинация ингредиентов покрытия определяет, является ли электрод целлюлозным, основным или рутиловым. Но это также определяет характеристики электрода, поскольку не все электроды одинаковы в пределах своего типа, т. Е. E6010 не то же самое, что E6011, даже если оба они целлюлозные.

Эти материалы покрытия подразделяются на следующие группы:

Легирующие элементы

Электрод может содержать различные легирующие элементы, такие как никель, хром, молибден, марганец и другие, которые влияют на механические свойства получаемого металла сварного шва. Если механические свойства вызывают большое беспокойство, вам следует ознакомиться с техническими характеристиками сварочных прутков, которые вы планируете использовать. Если легирующие элементы не указаны в спецификации, необходимо обратиться к производителю.

Если механические свойства вызывают большое беспокойство, вам следует ознакомиться с техническими характеристиками сварочных прутков, которые вы планируете использовать. Если легирующие элементы не указаны в спецификации, необходимо обратиться к производителю.

Связующие вещества

Связующие вещества образуют пластичную массу покрытия и являются достаточно твердыми, чтобы сохранять лунку, а не отслаиваться, откалываться или трескаться. Растворимые силикаты, такие как натрий и калий, используются в покрытиях электродов в качестве связующих.

Газообразователи

Штучные электроды используют гидраты и карбонаты углеводов в качестве газообразующих материалов. Например, целлюлоза, такая как древесный флок, карбонаты кальция и магния или химически связанная вода, содержащаяся в глине и слюде. Свободная влага является еще одним газообразователем и содержится в целлюлозных электродах в количестве 2-3%.

Эти газообразующие вещества выделяют углекислый газ СО2, окись углерода СО и пары воды h3O при температуре сварочной дуги. Эти газы обеспечивают защитное действие сварочной ванны от окисления и загрязнения.

Эти газы обеспечивают защитное действие сварочной ванны от окисления и загрязнения.

Стабилизаторы дуги

Наиболее часто используемыми стабилизаторами дуги являются соединения титана, калия и кальция. Они обеспечивают необходимый проводящий путь для потока тока, потому что воздух сам по себе недостаточно проводящий. Например, диоксид титана, содержащийся в рутиловых электродах, отвечает за их гладкие характеристики дуги благодаря улучшенной проводимости, которую он обеспечивает.

Кроме того, поскольку многие сварщики изо всех сил пытались научиться поддерживать или зажигать дугу с помощью определенного электрода, новейшие дуговые сварочные аппараты предлагают функции предотвращения прилипания или плавного пуска. Таким образом, в сочетании со стабилизаторами дуги в электродах функции электродуговой сварки обеспечат положительные результаты.

Флюсы и шлакообразователи

Кремнезем и магнетит обычно являются ингредиентами, которые придают шлаку массу и такие свойства, как поверхностное натяжение, температура плавления и вязкость.

Пластификаторы

Пластификаторы представляют собой смазочные материалы, обеспечивающие плавное течение покрытия под давлением. Поскольку покрытия часто бывают гранулированными или песчаными, необходимо добавлять карбонаты натрия и калия в качестве пластификаторов.

Положение сварки

Некоторые сварочные электроды позволяют выполнять сварку во всех положениях; некоторые из них ограничены плоским и горизонтальным положением, в то время как другие сварочные стержни предназначены для определенных положений, таких как вертикально вниз, вертикально вверх или горизонтально.

Положение при сварке в основном зависит от покрытия электрода. Например, покрытие электрода E6020 состоит в основном из оксида железа и имеет высокую скорость осаждения. В результате сварной шов получается очень плавным, что ограничивает его только плоской и горизонтальной сваркой.

С другой стороны, E7018 имеет очень сбалансированный набор ингредиентов для покрытия. Его скорость наплавки оптимальна для большинства случаев использования и может использоваться при сварке во всех положениях, даже если он содержит значительное количество оксида железа.

Но его старший брат E7028 с гораздо более высоким содержанием оксида железа и значительно более высокой скоростью наплавки подходит только для угловой сварки в горизонтальном и плоском положениях. E7048 ведет себя так же, как E7018, но разработан для превосходной сварки вертикально вниз.

Поэтому очень важно выбрать сварочный электрод, соответствующий требуемому положению сварки. Лучше всего подходят все стержни для сварки, но если вам нужен специальный электрод, убедитесь, что он подходит для ваших сварочных проектов.

Если вы хотите узнать, как выполнять сварку электродами, у нас есть специальная статья на эту тему, в которой мы расскажем о методах и других важных деталях.

Полярность

Полярность сварочного электрода определяется типом покрытия, как показано в таблице выше или в PDF-файле выше.

При дуговой сварке защищенным металлом важно знать, почему вы хотите использовать DCEN, DCEP или переменный ток.

DCEP обеспечивает лучшее проникновение и обычно используется для соединений, где требуется максимальное слияние. Тем не менее, DCEN является предпочтительным выбором, если вы свариваете более тонкие листовые металлы или работаете со швами с открытым корнем. Поскольку DCEN имеет более слабое проникновение, у него также меньше шансов прогореть. DCEN также используется при выполнении наплавочных швов для предотвращения сильного провара.

Тем не менее, DCEN является предпочтительным выбором, если вы свариваете более тонкие листовые металлы или работаете со швами с открытым корнем. Поскольку DCEN имеет более слабое проникновение, у него также меньше шансов прогореть. DCEN также используется при выполнении наплавочных швов для предотвращения сильного провара.

Хотя постоянный ток почти всегда предпочтительнее, иногда переменный ток является единственным вариантом. Вы можете быть ограничены сварочным аппаратом, работающим только на переменном токе. Тем не менее, переменный ток часто является предпочтительным при сварке на большом расстоянии между свариваемым изделием и источником питания. Напряжение постоянного тока упадет, если провода слишком длинные, в то время как у переменного тока этой проблемы нет. Подробнее о различиях сварки на переменном и постоянном токе вы можете узнать в нашей отдельной статье.

Обычно используемые электроды для дуговой сварки в защитном металле

Теперь давайте более подробно рассмотрим каждый из часто используемых сварочных электродов.

Я покрою только электроды для сварки углеродистой стали. Вы можете получить диаграмму в формате PDF, если хотите увидеть краткий комментарий к каждому электроду для каждого материала. Но подробное описание каждого существующего электрода потребовало бы написания серии книг.

Сварочные электроды для сварки электродов Таблица сравнения проплавления

В приведенной ниже таблице сравнивается проплавление угловых сварных швов с основным металлом. Различные стержневые электроды сравниваются в общем виде. Многие переменные могут давать совершенно разные результаты, поэтому принимайте это как общее практическое правило, а не как бесспорные факты.

Все, от скорости движения, выходной мощности сварочного аппарата и постоянного напряжения, вашей техники и навыков до факторов окружающей среды, таких как внешняя температура, может и будет влиять на фактические результаты. На приведенных ниже диаграммах показаны различные скорости проникновения и осаждения металла, но, пожалуйста, учитывайте переменные.

Сварочный электрод E6010

Сварочные электроды E6010 изначально были созданы для улучшения сварочных работ. Однако сегодня E6010 обычно используется для тяжелых работ, таких как сварка труб и конструкций.

Наиболее заметной характеристикой является глубокое проникновение дуги. Благодаря их целлюлозному покрытию и высокому содержанию водорода их дуга получает дополнительное напряжение, что помогает им проникать глубоко в металл.

Помимо отличного проникновения, их можно использовать для резки металла. Вы можете создать горелку, которая будет резать сталь как масло, включив сварочный аппарат на максимальную мощность. Возможная толщина основного металла резки во многом зависит от диаметра электрода и силы тока вашего сварочного аппарата. Срез не будет чистым, но он делает свою работу на скорую руку.

Срез не будет чистым, но он делает свою работу на скорую руку.

Сварочные электроды E6010 быстро горят. Они быстро наплавляют металл, что делает их отличным выбором для перекрытия широких корневых отверстий и сварки балок. Это гораздо более быстрый электрод, чем E7018, но это не всегда хорошо. Когда соединение требует тщательного наплавления металла, не рекомендуется наносить много присадочного металла как можно быстрее.

Однако из-за агрессивной дуги, предназначенной для тяжелых условий эксплуатации, многие сварщики испытывают трудности с зажиганием или поддержанием дуги с помощью сварочных аппаратов 6010. Вот почему вы должны убедиться, что ваш аппарат для дуговой/электрической сварки способен их прожечь. К счастью, многие новейшие аппараты для сварки электродом предлагают функции, стабилизирующие дугу, поэтому не стесняйтесь проверять лучшие аппараты для электродуговой сварки, которые мы рекомендуем.

Покрытие в основном из древесной муки с добавлением минеральных силикатов, раскислителей, силиката натрия. Шлак минимальный, и его легко удалить. Из-за их покрытия с высоким содержанием натрия целлюлозы их можно сваривать только в DCEP (обратная полярность).

Шлак минимальный, и его легко удалить. Из-за их покрытия с высоким содержанием натрия целлюлозы их можно сваривать только в DCEP (обратная полярность).

Электрод для электродуговой сварки E6011

Электроды для электродуговой сварки E6011 почти такие же, как электроды E6010; оба быстрозамораживающие удилища с отличным проникновением. Но у них есть несколько важных отличий.

Соединения калия добавляются вместо натрия, преобладающего в E6010. Покрытие E6011 с высоким содержанием целлюлозы и калия позволяет ему работать со сварочными аппаратами на выходе переменного тока. Таким образом, его можно использовать в приложениях DCEP (прямая полярность) и переменного тока.

Ток будет иметь «нулевое» состояние при использовании любого электрода с выходом переменного тока. Это моменты, когда электрод переходит от DCEP к DCEN, и в этом переходе он достигает нулевого выходного тока. Это когда электроды обрываются или возникают колебания дуги, что затрудняет их сварку.

Это моменты, когда электрод переходит от DCEP к DCEN, и в этом переходе он достигает нулевого выходного тока. Это когда электроды обрываются или возникают колебания дуги, что затрудняет их сварку.

Добавление соединений калия позволяет E6011 поддерживать зажигание дуги, когда выходной ток проходит через периоды отсутствия выходного сигнала. Этот электрод в основном предназначен для замены E6010, если вы используете старый сварочный аппарат переменного тока с коробкой для жужжания и если вы испытываете дуговой удар с E6010. А вот при сварке на переменном токе ток несколько снижает проплавление.

E6012 Сварочные стержни

E6012 представляет собой рутиловый электрод с большим содержанием диоксида титана в покрытии. Этот электрод работает с полярностью AC и DCEN.

Итак, в отличие от E6010 и 6011, действие DCEN E6012 означает неглубокое проплавление сварного шва. Это делает их отличным выбором при работе с тонким листовым металлом, плохо подогнанными сварными соединениями и легкой ремонтной сваркой.

Он производит меньше дыма, чем два целлюлозных электрода выше, но оставляет более густой шлак. Однако шлак чрезвычайно легко удаляется, и в большинстве случаев он просто отслаивается сам по себе.

Стержень E6013 очень похож, но содержит соединения калия для дополнительной стабилизации дуги, особенно при использовании переменного тока.

Сварочный электрод E7018

Сварочный электрод E7018 является одним из самых популярных и широко используемых электродов для дуговой сварки в среде защитного металла.

Представляют собой стержни с низким содержанием водорода с добавлением порошка железа и могут использоваться с полярностью AC или DCEP. Стержни E7018 имеют умеренные наросты и проникновение. Благодаря добавлению железного порошка дуга получается ровной и меньше разбрызгивания, чем при использовании целлюлозных и рутиловых электродов.

youtube.com/embed/Isry04CUAXU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Сварочные электроды E7018 не используют защитный газ от горящего флюса в качестве метода защиты от атмосферы. Вместо этого расплавленный шлак, образующийся поверх сварного шва, защищает металл сварного шва. Вот почему E7018 не следует использовать для швов с открытым корнем. Если шов не позволяет полностью покрыть шов шлаком, его не следует сваривать с помощью E7018.

E7018 очень чувствителен к влаге, что приводит к пористости. Поэтому их следует хранить в герметичном контейнере и запекать в стержневой печи перед выполнением ответственных сварных швов. Они обычно используются в судостроении, сварке труб, сварке толстолистового металла, котлах, конструкционных сталях и низкотемпературном оборудовании.

Этот стержень с низким содержанием водорода позволяет получать наплавленный металл высочайшего качества из стержней из мягкой стали. Кроме того, он выдерживает относительно высокие сварочные токи и имеет высокую скорость осаждения расплавленного металла. По сравнению с 6010-ми, ваш сварочный аппарат, несомненно, сожжет 7018-е.

Кроме того, он выдерживает относительно высокие сварочные токи и имеет высокую скорость осаждения расплавленного металла. По сравнению с 6010-ми, ваш сварочный аппарат, несомненно, сожжет 7018-е.

Заключение

Имея более 220 электродов с официальной классификацией от AWS, сложно усвоить все за один раз. Цель этой статьи — ввести вас в курс дела и предоставить необходимые подробные знания для понимания электродов для сварки стержнями, уделяя особое внимание выбору электродов, соответствующих вашим потребностям.

Большинство людей будут сваривать мягкую сталь с помощью дуговой сварки в защитном металле. Однако, если вас также интересуют другие сварочные электроды, наша таблица в формате PDF включает все официально классифицированные электроды для ММА, и вам следует начать с них.

Ресурсы:

- Спецификация на электроды из углеродистой стали для дуговой сварки в защитном металле AWS A5.1/A5.1M:2012

- Спецификация на электроды из низколегированной стали для дуговой сварки в защитном металле A5.

5/A5.5M:2006

5/A5.5M:2006 - Спецификация на электроды из нержавеющей стали для дуговой сварки защищенным металлом A5.4/A5.4M:2012

- Спецификация на электроды и стержни для сварки чугуна AWS A5. 15:1990

- Спецификация на электроды для сварки никеля и никелевых сплавов для дуговой сварки в защитном металле A5.11/A5.11M:2018

- Спецификация электродов из алюминия и алюминиевых сплавов для дуговой сварки металлическим электродом в среде защитного газа A5.3/A5.3M:1999

- Спецификация электродов из меди и медного сплава для дуговой сварки металлическим электродом в среде защищенного электрода A5.6/A5.6M:2008

- Спецификация для Наплавочные электроды для дуговой сварки металлическим электродом A5.13:2021

- Стержневой электрод и основы сварки Майкл Аллен и Натан Лотт, www.thefabricator.com

- База знаний ESAB SMAW Welding Knowledge Database

- Сравнение рутиловых и целлюлозных электродов на twi-global .com

хомуты для сварки труб Покупная цена + проверка качества

Сварщики, начальники цехов и даже бухгалтеры обязаны определять, как оценивать производительность сварки и ее влияние на прибыльность компании. Для них важна формула расчета расходных материалов для дуговой сварки под флюсом (SAW), которая была преобразована в файл Excel.

Сварочные цеха, выполняющие крупномасштабные процессы сварки труб и трубопроводов или другие типы повторяющихся ремонтов, могут генерировать производственные показатели, которые можно использовать для расчета производительности сварки и отслеживания улучшений процесса.

И это несмотря на то, что расчет производительности может быть сложной задачей.

Обычные процедуры сварки труб или труб, такие как стыковая сварка, плавление, узкая разделка и сварка трубной доски, могут предоставить исходные данные, которые можно использовать для количественной оценки эффективности сварки. Ниже приведены некоторые потенциальные факторы, которые могут быть включены в окончательные показатели измерения производительности сварки:

Для них важна формула расчета расходных материалов для дуговой сварки под флюсом (SAW), которая была преобразована в файл Excel.

Сварочные цеха, выполняющие крупномасштабные процессы сварки труб и трубопроводов или другие типы повторяющихся ремонтов, могут генерировать производственные показатели, которые можно использовать для расчета производительности сварки и отслеживания улучшений процесса.

И это несмотря на то, что расчет производительности может быть сложной задачей.

Обычные процедуры сварки труб или труб, такие как стыковая сварка, плавление, узкая разделка и сварка трубной доски, могут предоставить исходные данные, которые можно использовать для количественной оценки эффективности сварки. Ниже приведены некоторые потенциальные факторы, которые могут быть включены в окончательные показатели измерения производительности сварки:- Количество единиц, производимых в день, неделю, месяц и квартал, зависит от объемов производства.

- Количество израсходованной присадочной проволоки, измеренное по весу проволоки или израсходованной длине проволоки.

- Время горения дуги выражается как доля всего сварочного задания и выражается в часах в неделю, месяц или квартал.

- Ставки лома или переработанных материалов.

Хотя это может показаться затруднительным, определение необходимого количества металла сварного шва в большинстве ситуаций не должно вызывать затруднений.

Самый простой метод, если не считать наличия компьютерной программы, которая выполняет расчеты за вас, заключается в использовании таблиц, включенных в Справочник по процедурам дуговой сварки.

Данные, представленные в таблице 12-1, можно использовать для расчета требуемой массы металла шва на погонный фут соединения.

В этой статье содержится информация об угловых швах и сварных швах с разделкой кромок, которые также можно использовать для сварки внахлестку.

Специфика сустава — это все, что вам нужно знать на данный момент (размер ножки, угол скоса, корень и т. д.).

Если у вас нет таблиц из Руководства по процедурам, вы можете выполнить все эти расчеты вручную довольно простым способом.

Мы получаем телефонные звонки от клиентов, которые хотят знать критерии для работ, которые они цитируют в отношении металла сварного шва.

Когда мы разговариваем с клиентом, мы запрашиваем общее количество дюймов (или футов) сварного шва, а также тип сварного шва и размеры.

Хотя это может показаться затруднительным, определение необходимого количества металла сварного шва в большинстве ситуаций не должно вызывать затруднений.

Самый простой метод, если не считать наличия компьютерной программы, которая выполняет расчеты за вас, заключается в использовании таблиц, включенных в Справочник по процедурам дуговой сварки.

Данные, представленные в таблице 12-1, можно использовать для расчета требуемой массы металла шва на погонный фут соединения.

В этой статье содержится информация об угловых швах и сварных швах с разделкой кромок, которые также можно использовать для сварки внахлестку.

Специфика сустава — это все, что вам нужно знать на данный момент (размер ножки, угол скоса, корень и т. д.).

Если у вас нет таблиц из Руководства по процедурам, вы можете выполнить все эти расчеты вручную довольно простым способом.

Мы получаем телефонные звонки от клиентов, которые хотят знать критерии для работ, которые они цитируют в отношении металла сварного шва.

Когда мы разговариваем с клиентом, мы запрашиваем общее количество дюймов (или футов) сварного шва, а также тип сварного шва и размеры. При определении того, сколько продукта им нужно купить, нам также необходимо знать процедуру, которая используется для учета эффективности электродов.

При определении того, сколько продукта им нужно купить, нам также необходимо знать процедуру, которая используется для учета эффективности электродов.Расчет сварочных материалов для трубопроводов

Один клиент компании Arc Machines, производителя коррозионностойких датчиков расхода, используемых в пищевой промышленности и производстве напитков, определяет производительность сварки на основе того, насколько быстро датчики расхода давления привариваются к трубопроводу. Количество соединений датчика, размер трубы и тип трубы, к которой будет привариваться датчик, влияют на процедуру сварки. В процессе этого производителя используются следующие комбинации:- Центральная отливка, в которой размещен датчик, соединяется с трубопроводом двумя-четырьмя сварными швами с каждой стороны.

- от двух до четырнадцати дюймов для соединений

- В зависимости от необходимости защиты от коррозии трубы сортамента 80 могут быть изготовлены из углеродистой стали, нержавеющей стали, дуплексной нержавеющей стали, хромомолибденовой стали или различных сплавов на основе никеля.

Формула расчета сварочных материалов

Площадь металла, которая расплавится в процессе сварки, называется площадью поперечного сечения сварного шва. Расчеты могут быть использованы для определения этой области. Размер и форма сварного шва определяют его площадь поперечного сечения. Размер прямоугольника или квадрата можно определить с помощью простых вычислений. Другие формы, такие как круги или овалы, требуют более сложных вычислений. Сначала необходимо рассчитать всю площадь поперечного сечения сварного шва, как показано ниже: В = А Х (100 + Х)/100 Где: А — площадь теоретического сечения сварного шва. X = Требуется дополнительная сварка из-за усиления поверхности сварного шва и увеличения размера (в процентах) At — общая площадь поперечного сечения сварного шва (включая избыточный шов). V = At × L L — длина сварного шва (или общая длина подобных сварных швов). Когда у вас есть все размеры, вычислить объем углового сварного шва довольно просто. Используя приведенную ниже формулу, определите площадь углового шва в зависимости от размера горловины. Чтобы определить общий объем или «вес сварного шва» необходимого сварочного материала, умножьте два измерения — площадь и плотность сварочного материала — вместе.

Количество электродов, необходимое для наплавки 1 кг металла шва, или вес металла шва, полученного с каждого электрода, также можно узнать, проконсультировавшись с производителем электродов.

Вт = В×М

V — общий объем наплавленного металла шва, включая избыточный металл шва.

W — масса наплавленного металла на заданную длину L.

Тв = Вт/Д

D — скорость наплавки металла шва в час.

Тт = Ш/Д х Дв

Где коэффициент эффективности работы сварщика/оператора обозначается Dw (время дуги в час, выраженное в десятичном формате)

Е = Вт/Дп

Dp – коэффициент наплавки в процессе сварки (вес наплавленного металла, деленный на вес электрода).

G = Tw x (куб. объем/час)

Чтобы определить общий объем или «вес сварного шва» необходимого сварочного материала, умножьте два измерения — площадь и плотность сварочного материала — вместе.

Количество электродов, необходимое для наплавки 1 кг металла шва, или вес металла шва, полученного с каждого электрода, также можно узнать, проконсультировавшись с производителем электродов.

Вт = В×М

V — общий объем наплавленного металла шва, включая избыточный металл шва.

W — масса наплавленного металла на заданную длину L.

Тв = Вт/Д

D — скорость наплавки металла шва в час.

Тт = Ш/Д х Дв

Где коэффициент эффективности работы сварщика/оператора обозначается Dw (время дуги в час, выраженное в десятичном формате)

Е = Вт/Дп

Dp – коэффициент наплавки в процессе сварки (вес наплавленного металла, деленный на вес электрода).

G = Tw x (куб. объем/час)Расчет расходных материалов для сварки под флюсом

Определение возможностей повышения эффективности сварочного процесса за счет использования новых методов, технологий и материалов является конечной целью выбора метода оценки производительности сварки. Одним из методов, который может значительно повысить производительность, является орбитальная сварка.

Использование орбитальной сварки открывает прекрасные перспективы для измеримых улучшений в нескольких задачах типичной операции ручной сварки труб. Выравнивание: Для различных диаметров труб созданы взаимозаменяемые кассетные модули орбитальной сварочной головки.

Перед сваркой зажимы удерживают и выравнивают трубы или фитинги, экономя время, необходимое для ручной прихватки. Настройка: Программируемые источники питания и контроллеры для орбитальной сварки поддерживают графики сварки, которые включают информацию о внешнем диаметре, толщине стенки, материале, типе сварного шва (труба, труба, посадка) и переменных параметрах сварки (ток, скорость перемещения, пульсация и время) рассматриваемой трубы или фитинга.

Когда приходит время сварки, в памяти контроллера удобно сохраняется точный график сварки. Время сварки: Графики сварки точно управляют сварочными операциями, включая подачу проволоки, угол наклона электрода, расстояние дуги, пульсацию и скорость перемещения.

Одним из методов, который может значительно повысить производительность, является орбитальная сварка.

Использование орбитальной сварки открывает прекрасные перспективы для измеримых улучшений в нескольких задачах типичной операции ручной сварки труб. Выравнивание: Для различных диаметров труб созданы взаимозаменяемые кассетные модули орбитальной сварочной головки.

Перед сваркой зажимы удерживают и выравнивают трубы или фитинги, экономя время, необходимое для ручной прихватки. Настройка: Программируемые источники питания и контроллеры для орбитальной сварки поддерживают графики сварки, которые включают информацию о внешнем диаметре, толщине стенки, материале, типе сварного шва (труба, труба, посадка) и переменных параметрах сварки (ток, скорость перемещения, пульсация и время) рассматриваемой трубы или фитинга.

Когда приходит время сварки, в памяти контроллера удобно сохраняется точный график сварки. Время сварки: Графики сварки точно управляют сварочными операциями, включая подачу проволоки, угол наклона электрода, расстояние дуги, пульсацию и скорость перемещения. Вариативность ручных сварочных операций устранена за счет автоматизированного управления с использованием улучшенных параметров сварки, сокращения продолжительности дуги и эффективного получения стабильных результатов без ущерба для качества. Переналадка/время простоя: Сократите время простоя за счет быстрого переключения между различными видами сварки труб и труб с помощью большого выбора модульных сварочных головок и библиотеки графиков сварки. Последующая доработка: послесварочные работы могут быть значительными, если не полностью сокращены, благодаря неизменно высокому качеству сварных швов.

Экономия времени при использовании процедур орбитальной сварки может варьироваться от минут до часов, в зависимости от типа используемого процесса сварки, как в случае значительных переделок, связанных с некачественной ручной сваркой.

При оценке производительности сварки экономия времени в любой одной или нескольких из этих категорий приводит к значительным преимуществам при больших объемах работ или повторяющихся операциях по техническому обслуживанию.

Вариативность ручных сварочных операций устранена за счет автоматизированного управления с использованием улучшенных параметров сварки, сокращения продолжительности дуги и эффективного получения стабильных результатов без ущерба для качества. Переналадка/время простоя: Сократите время простоя за счет быстрого переключения между различными видами сварки труб и труб с помощью большого выбора модульных сварочных головок и библиотеки графиков сварки. Последующая доработка: послесварочные работы могут быть значительными, если не полностью сокращены, благодаря неизменно высокому качеству сварных швов.

Экономия времени при использовании процедур орбитальной сварки может варьироваться от минут до часов, в зависимости от типа используемого процесса сварки, как в случае значительных переделок, связанных с некачественной ручной сваркой.

При оценке производительности сварки экономия времени в любой одной или нескольких из этих категорий приводит к значительным преимуществам при больших объемах работ или повторяющихся операциях по техническому обслуживанию.

Расчет расхода сварочной проволоки

Как оценить стоимость сварочных работ – вопрос, который мне часто задают. Мы можем использовать базовую алгебру, чтобы определить, сколько защитного газа и сварочной проволоки требуется для проекта. Скажем, компания должна предоставить цену за 5000 футов угловых сварных швов диаметром 1/4 дюйма. Сколько газа и сварочной проволоки потребуется? Прежде чем ответить, обратите внимание, что формулировка этого вопроса подразумевает, что мастерская уже знает размер сварного шва и длину работы. Предложение разумно включает стоимость защитного газа. Параметры углового шва и вес металла шва на фут приведены в таблице 1. Эти значения приведены в Таблице 12-1 Справочника по процедурам дуговой сварки компании Lincoln Electric (Кливленд, Огайо). Сколько фунтов сварочной проволоки мне следует использовать? Вес металла сварного шва на фут x (футы сварного шва для работы) Пример 1 Для 14-дюймового плоского галтеля на 5000 футов потребуется фунт сварочной проволоки (используя значения из Таблицы 1). 5000 футов х 0,129кг/фут Сплошная сварочная проволока, 0,85 = 645 фунтов

Порошковая проволока: 0,129 кг/фут x 5000 футов = 759 кг

Вы можете сравнивать затраты, когда знаете, сколько сварочной проволоки требуется для проекта. Стоимость сварочной проволоки зависит от сорта (сплошная или порошковая), диаметра и упаковки (размер катушек, барабанов, коробок и т. д.).

Таким образом, цена, основанная на сварочном процессе, используемом в магазине, может быть точной (например, тип проволоки, диаметр проволоки и тип упаковки).

Производительность (SCFH) и количество часов сварки влияют на количество используемого защитного газа.

расход в SCFH (часы сварки)

В этой статье приведены инструкции о том, как определить точные расценки на сварку.

Вы можете управлять своей фирмой для получения прибыли, используя математику и числа.

Меньшие наплавка и скорость потока требуют больше времени и денег для сварки.

Эта работа была вдохновлена Регисом Гайслером из Lincoln Electric, который сделал сварочные работы более прибыльными.

5000 футов х 0,129кг/фут Сплошная сварочная проволока, 0,85 = 645 фунтов

Порошковая проволока: 0,129 кг/фут x 5000 футов = 759 кг

Вы можете сравнивать затраты, когда знаете, сколько сварочной проволоки требуется для проекта. Стоимость сварочной проволоки зависит от сорта (сплошная или порошковая), диаметра и упаковки (размер катушек, барабанов, коробок и т. д.).

Таким образом, цена, основанная на сварочном процессе, используемом в магазине, может быть точной (например, тип проволоки, диаметр проволоки и тип упаковки).

Производительность (SCFH) и количество часов сварки влияют на количество используемого защитного газа.

расход в SCFH (часы сварки)

В этой статье приведены инструкции о том, как определить точные расценки на сварку.

Вы можете управлять своей фирмой для получения прибыли, используя математику и числа.

Меньшие наплавка и скорость потока требуют больше времени и денег для сварки.

Эта работа была вдохновлена Регисом Гайслером из Lincoln Electric, который сделал сварочные работы более прибыльными.

Как рассчитать сварочные материалы

Независимо от того, как вы рассчитываете производительность, всегда есть возможность для улучшения. Когда дело доходит до определения того, как количественно оценить производительность сварки для различных сварочных задач, за которые отвечает цех, у каждого цеха будет своя собственная уникальная методология. Преимущество цехов, выполняющих значительные объемы сварочных работ, заключается в том, что они могут отслеживать производственные показатели, чтобы оценивать свою производительность и определять области, в которых они могут улучшиться, применяя инновационные методы и технологии. Независимо от метода, используемого для определения эффективности сварки, примеры, которые были представлены ранее, показывают, что решения, связанные с орбитальной сваркой, могут иметь значительное влияние на результаты процесса. Помимо увеличения производительности, орбитальная сварка позволяет получать стабильные, воспроизводимые и высококачественные сварные швы.

д.

д.

Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов.

Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход. Не забывайте проверять настройки аппарата при смене электродов. Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Их надо обязательно изучить, чтобы иметь представление об общих отличиях. о стержневых сварочных электродах

о стержневых сварочных электродах

Он имеет более высокую прочность, более низкое содержание влаги и обязательные ограничения по диффузионному водороду.

Он имеет более высокую прочность, более низкое содержание влаги и обязательные ограничения по диффузионному водороду. 5/A5.5M:2006

5/A5.5M:2006