Роторные экскаваторы — виды, типы, описание, характеристики, популярные марки

Основное

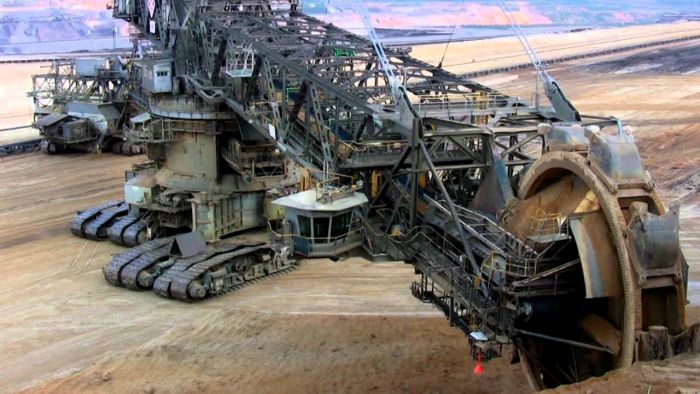

Роторный экскаватор (ЭР, экскаватор роторный) – землеройная машина непрерывного действия, в которой в качестве рабочего органа используется вращающийся ротор с ковшами, скребками или резцами. Применяется на карьерах, для обустройства траншей, каналов и дренажа.

История… Подробнее роторных экскаваторов

Первый патент на ЭР был выдан в США в 1884 г, однако первая машина была построена в 1916 г немецкой компанией Humboldt. В нашей стране первый ЭР построен в 1950-х годах в мастерских карьерах у г. Часов Яр (Украина), в серийное производство машины пошли в 1958 г.

Классификация роторных экскаваторов

ЭР классифицируются по следующим признакам:

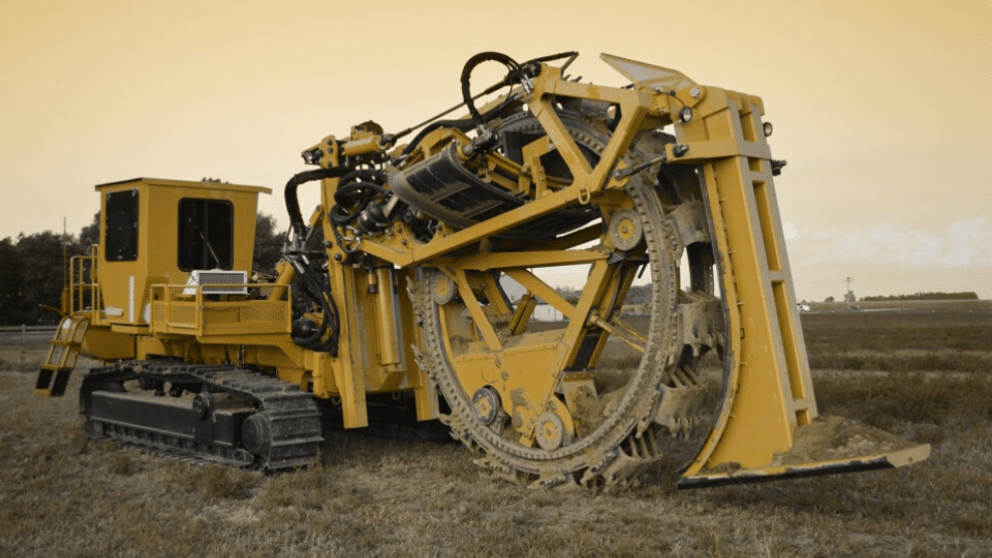

По назначению – карьерные, траншеекопатели, каналокопатели, дреноукладчики;

По направлению копания – продольного, поперечного и радиального копания;

По агрегатированию – на специальном шасси, навесные, полуприцепные, прицепные;

По шасси – гусеничные, колесные, шагающие;

По оборудованию – один или несколько роторов, ротор со шнеками (шнекороторный экскаватор), ротор с плугом.

Классификация и особенности роторных экскаваторов регламентируются ГОСТ 21796-90 и смежными документами.

Устройство роторного экскаватора

Основой конструкции является ротор с ковшами, скребками или резцами. Ротор монтируется на раме, имеет гидравлический или механический привод. Для удаления грунта может использоваться конвейер. На раме монтируется очиститель ковшей или скребков, за ротором может устанавливаться зачистное устройство в виде двухстороннего плуга. Рабочее оборудование крепится на тягач либо имеет опору в виде колес, привод осуществляется от вала отбора мощности тягача.

В карьерных экскаваторах ротор закреплен на стреле с обустроенным конвейером. Карьерные экскаваторы относятся к машинам радиального копания, имеют гусеничный или шагающий ход.

Характеристики роторных экскаваторов

К основным характеристикам относятся:

Диаметр ротора;

Объем ковша;

Глубина копания;

Производительность;

Для траншеекопателей – ширина траншеи;

Масса.

ЭР оснащаются роторами диаметром от метра до 18 м с ковшами объемом от десятков литров до 1,6 куб. м. и более, могут разрабатывать грунт на глубину до 2,5 – 5 м и траншеи шириной от 0,2 до 2,4 м. Производительность у больших машин достигает 10 тыс. куб. м в час и более. Масса – от единиц до сотен тонн.

Производители роторных экскаваторов

В России роторные экскаваторы изготавливаются заводом «Ирмаш», Радицким машиностроительным заводом и другими. Много машин выпускают украинские предприятия: «Азовмаш», Новокраматорский машиностроительный завод, Донецгормаш, ЗАО «Гарант». Из иностранных производителей наиболее известны FAM, ThyssenKrupp, TAKRAF, UNEX, Sandvik, Prodeco и другие.

Интересные факты о роторных экскаваторах

Крупнейшим в мире ЭР является карьерный Bagger 293. Машина весит 14 200 т, оснащена ротором с 20 ковшами объемом 15 куб. м каждый, имеет длину 220 м и высоту 96 м. Работает на угольном карьере в Германии, ежесуточно выдает до 240 тыс. куб. м. угля.

Общие характеристики

Диаметр роторадо 18 м

Объем ковшадо 1,6 куб. м. и более

Глубина копаниядо 2,5 – 5 м

Ширина траншеиот 0,2 до 2,4 м

Производительность10 тыс. куб.м/ч и более

Масса1-100 т

Область применения

Роторный экскаватор (ЭР, экскаватор роторный) – землеройная машина непрерывного действия, в которой в качестве рабочего органа используется вращающийся ротор с ковшами, скребками или резцами. Применяется на карьерах, для обустройства траншей, каналов и дренажа.

Роторный экскаватор

При разработках и добыче ископаемых, на работах, связанных с глубоким и поверхностным черпанием, для вскрышевания и других подобных работах незаменимым техническим устройством является экскаватор роторного действия. Это устройство работает на своем ходу, которое выполняет работу непрерывно, действующее на гусеничном ходу или же на рельсовой платформе. В работе экскаватор использует стрелу, которая может быть выдвижной либо нет.

В работе экскаватор использует стрелу, которая может быть выдвижной либо нет.

Применение роторных экскаваторов является повсеместным и он широко используется для множества видов работ, проводят добывающие работы, посредством черпания ковшом, удаляют извлеченные породы в отвалы, способны извлекать полезные породы целыми пластами, часто используются для рытья траншейных ям и канав, занимаются отгрузкой пород, их транспортировкой и складированием. Роторный экскаватор, наряду с шагающим экскаватором и другими карьерными экскаваторами очень часто применяется на угольных разрезах, при добычи нерудных материалов, и на других крупных добывающих площадках.

Применение и эксплуатация роторных экскаваторов

Принцип работы роторного экскаватора заключается в извлечении массы горной породы посредством работы ковшей, которые закреплены на самом роторном колесе. За счет того, что они имеют свойство вращения вокруг собственной оси, происходит их полное наполнение. Работоспособность роторных экскаваторов не становится менее продуктивной при температурах любого уровня, эти монстры способны к выдерживанию любого вида нагрузок и беспрерывной функциональности.

Работоспособность роторных экскаваторов не становится менее продуктивной при температурах любого уровня, эти монстры способны к выдерживанию любого вида нагрузок и беспрерывной функциональности.

Роторные экскаваторы, за счет беспрерывного производства, способны также транспортировать и отгружать добытые породы в транспортные средства любого вида.

Разгрузка ковшей роторного экскаватора может производиться двумя способами. Она может производиться гравитационным способом и инерционным способом. При типе разгрузки ковша гравитационным путем, она происходит за счет действующих сил, производимых породой, когда она проходит в зоне разгрузки, вверху ротора.

Если же разгрузка ковша происходит по инерционному типу, тут происходит влияние центробежных сил, которая воздействуя на массу пород, выбрасывает их из ковша. Для достижения данного действия происходит обеспечение вращения роторного колеса порядка в пять раз большее, чем у гравитационного. Выгрузка горных масс производится на конвейер, он располагается сбоку на экскаваторе, после чего обеспечивается их подача на конвейер разгрузки посредством системы перегрузки.

Выгрузка горных масс производится на конвейер, он располагается сбоку на экскаваторе, после чего обеспечивается их подача на конвейер разгрузки посредством системы перегрузки.

Характеристики роторного экскаватора

Роторная стрела и отвальная стрела могут подниматься и опускаются посредством полиспастовой системы за счет лебедок, они установлены на стреле противовеса. Данная конструкция вместе с поддерживающей мачтой и поворачивающейся площадкой экскаватора в совокупности формируют вторую надстройку, которая расположена сверху роторного устройства. Данная надстройка может поворачиваться вокруг себя 360 градусов по отношению к основному устройству.

Контейнер для разгрузки имеет свой отдельный поворотный привод, который позволяет стреле делать отклонение от оси расположенной продольно, порядка на 270 градусов по обеим сторонам.

Различные модели роторных экскаваторов могут иметь достаточно много различий по конструктивным особенностям. В них могут быть разными отдельные элементы установленного оборудования. Например, вместо установки конвейера на отдельной модели роторного экскаватора может быть установлен грунтометатель.

В них могут быть разными отдельные элементы установленного оборудования. Например, вместо установки конвейера на отдельной модели роторного экскаватора может быть установлен грунтометатель.

Роторные экскаваторы отличаются чрезвычайно высокой производительностью, они способны вырабатывать порядка десяти тысяч кубометров материала в один час работы. Вместительность ковша около двенадцати с половиной литров. Могут проводить разработки до пятидесяти метров в высоту и копать грунт на глубину двадцати пяти метров. Роторные колеса, как правило, в среднем имеют диаметр порядка восемнадцати метров.

Экскаватор роторный | Rhenus Lub

Исходная ситуация

Карьер представляет собой сложную среду. Роторный роторный экскаватор работает круглосуточно до 365 дней в году и, в зависимости от его размера, перемещает до 240 000 м 3 материала в сутки. По всей машине расположено более 2000 точек смазки, которые должны надежно снабжаться смазкой через централизованную систему смазки. Заменив смазку, заказчик стремился увеличить интервалы технического обслуживания, снизить износ подшипников и повысить надежность центральной системы смазки.

Заменив смазку, заказчик стремился увеличить интервалы технического обслуживания, снизить износ подшипников и повысить надежность центральной системы смазки.

Анализ

В зависимости от расположения центральной системы смазки смазку необходимо транспортировать на расстояние до 160 м и на высоту прибл. 100 метров. Точки смазки подвержены широкому спектру воздействий окружающей среды: песку, грязи, грязи, воде, солнечному свету, проливному дождю, жаре, холоду и химически активным веществам, таким как угольная пыль.

Для целенаправленного смазывания ключевых компонентов смазка должна сохранять способность перекачиваться в широком диапазоне температур и выдерживать условия окружающей среды как можно дольше.

Учитывая разнообразие мест применения с различными нагрузками, сертификационные испытания в лабораторных условиях не заменят реальных применений. Поэтому смазка должна быть испытана в реальных условиях в рамках полевых испытаний.

Solution

После подробного анализа условий эксплуатации и опыта, которым поделился клиент, была разработана подходящая смазка для испытаний. Это включало разработку различных подходов к разработке и их оценку в ходе ряда лабораторных испытаний.

Это включало разработку различных подходов к разработке и их оценку в ходе ряда лабораторных испытаний.

Для проведения испытаний смазки в реальных условиях по согласованию с заказчиком был составлен план испытаний. Этот план включал всю информацию и базовые условия, необходимые для испытаний на утверждение, такие как продолжительность испытаний, области применения смазки в ходе испытаний и временные интервалы между выборками.

После тщательной оценки рисков было принято решение брать пробы смазки в соответствующем месте каждые шесть недель. Общая продолжительность этого теста на одобрение была установлена как минимум на один год, чтобы можно было охватить все четыре сезона. В то же время короткие интервалы между отбором проб и оценкой смазки означали, что отказ компонентов практически исключен.

Rhenus Lub отвечала за приемочные испытания, включая отбор проб, лабораторный анализ и сопроводительную документацию. После завершения пробного периода документированные результаты были сопоставлены и представлены заказчику. Затем новый смазочный материал был одобрен в связи с отсутствием каких-либо жалоб и с учетом полного удовлетворения продуктом. С тех пор клиент полностью и успешно использует новую смазку.

Затем новый смазочный материал был одобрен в связи с отсутствием каких-либо жалоб и с учетом полного удовлетворения продуктом. С тех пор клиент полностью и успешно использует новую смазку.

Дополнительные преимущества

- Мы всегда рядом, когда и где бы вы ни нуждались в нас — с техническими знаниями и необходимым оборудованием.

- Наши внутренние возможности для разработки и испытаний позволяют нам разрабатывать смазки для самых разных областей применения.

- Наш технически опытный персонал планирует и поддерживает различные тесты на одобрение по согласованию с заказчиком.

- Применяя упреждающий подход, мы выявляем любой потенциал для оптимизации ваших машин и систем.

- Вы получаете выгоду от комплексной оптимизации затрат благодаря увеличенным интервалам технического обслуживания, увеличенному сроку службы и уменьшенному износу.

Колесный экскаватор | L&H Промышленный

ВЫЗОВ

Переделка вышедшего из строя роторного экскаватора в более производительную машину

Во внутреннем порту в Сьюпириор, штат Висконсин, один из трех роторных экскаваторов BNSF Railway, использовавшийся для погрузки таконита (низкосортной железной руды) на корабли, в течение многих лет не эксплуатировался из-за отсутствия запчастей для 50 -летняя машина. Предвидя увеличение поставок руды менее чем за год, которое намного превысит грузоподъемность двух работающих роторов, BNSF хотела, чтобы третья машина не только была запущена и работала быстро, но и была улучшена и перестроена в соответствии с более высокими стандартами для повышения производительности и сокращения времени простоя. .

Предвидя увеличение поставок руды менее чем за год, которое намного превысит грузоподъемность двух работающих роторов, BNSF хотела, чтобы третья машина не только была запущена и работала быстро, но и была улучшена и перестроена в соответствии с более высокими стандартами для повышения производительности и сокращения времени простоя. .

ВЛИЯНИЕ НА ДЕЯТЕЛЬНОСТЬ

- Потерянная грузоподъемность – 1 час простоя = 3500-4000 тонн потерянной пропускной способности.

- Простой в холодную погоду – в оригинальной конструкции двигателя система смазки, программируемый логический контроллер (ПЛК) и центр управления двигателем (ЦУД) подвергались воздействию зимних температур до -40°F (-40°C).

- Время простоя для ремонта конструкции – высоконапряженные соединения в оригинальной конструкции вместе с более низкокачественной сталью, чем то, что доступно сегодня, означало, что машине требовался более частый ремонт конструкции.

- Простой из-за перегрузки машины – в оригинальной системе управления отсутствовали автоматические ограничители, а это означало, что операторы могли повредить машину, превысив ее работоспособность.

Начав с демонтажа машины и передислокации ее на наши сертифицированные по стандарту ISO производственные мощности в Джиллетт, компания L&H усовершенствовала конструкцию роторного экскаватора, модернизировала электрическую систему и восстановила все основные узлы до состояния, превосходящего новое.

РЕШЕНИЕ

Модернизация ключевых структур, модернизация используемых материалов и улучшение систем управления

Несколько существующих распечаток дизайна не могли быть использованы в качестве отправной точки для капитального ремонта, поэтому команда L&H использовала лазерные трекеры и руки FARO для измерения и моделирования машины с последующим анализом методом конечных элементов (МКЭ) для понимания динамических нагрузок.

Инженеры L&H пересмотрели всю конструкцию машины, найдя множество возможностей для устранения точек отказа и ее улучшения:

- Использование высококачественной стали и современных материалов

- Изменение сварных соединений и устранение соединений с высоким напряжением

- Строительство закрытого машинного отделения под давлением для системы смазки, ПЛК и помещения ЦУД

- Установка совершенно нового электропакета

- Увеличение производительности машины и установка ПЛК для регулирования этой производительности

После усовершенствования конструкции компания L&H изготовила и переделала все основные узлы машины — лестничную стрелу, мачту, портал, разгрузочные стрелы, боковые рамы и кузов.

«Мой опыт работы со всей командой L&H был фантастическим. Сюда входили все, от владельцев до инженеров, координаторов, сварщиков и машинистов на этаже. Было очевидно, что все участники L&H были полны решимости завершить проект вовремя и в рамках бюджета с максимально возможным уровнем качества».

— Джефф Шурман — начальник цеха — оборудование, BNSF Railway

РЕЗУЛЬТАТЫ

Лучшая машина: мощнее, мощнее, надежнее

Выработав 26 000 человеко-часов всего за 12 месяцев — без каких-либо инцидентов, связанных с безопасностью в цеху или на поле — компания L&H полностью модернизировала, модернизировала и перестроила роторный погрузчик, создав индивидуальную, более производительную и производительную машину, которая на 80 % новый и превосходит спецификации OEM по нескольким параметрам.

После того, как L&H доставила и ввела в эксплуатацию машину в январе 2015 года, BNSF начала перемещать склады и тестировать машину, готовясь к надвигающемуся увеличению поставок таконита. L&H и BNSF в настоящее время обсуждают полную модернизацию двух других роторных экскаваторов, находящихся в порту, с возможностью создания с нуля совершенно новой и улучшенной машины с конструктивными улучшениями, выходящим за рамки того, что можно было бы достичь в рамках параметров этого первого проекта.