технические характеристики, описание и отзывы

Экскаватор – это землеройно-транспортная машина циклического действия, предназначенная для отделения грунта от массива, его перемещения и погрузки. Основным рабочим органом спецтехники является ковш, который загружается, перемещаясь относительно разрабатываемой горной породы с помощью тягового усилия механизмов машины. Экскаватор может быть типа «прямая лопата» (предназначен для разработки горной породы выше площадки стояния), «обратная лопата» (используется для извлечения земляной массы ниже поверхности опоры) и драглайн – экскаватор со «скребущим» ковшом. Последний вид незаменим при разработке большого объема грунта, во время вскрышных работ, в мелиоративном и гидротехническом строительстве, для очистки дна рек, озер и прочих водоемов.

Экскаватор может быть типа «прямая лопата» (предназначен для разработки горной породы выше площадки стояния), «обратная лопата» (используется для извлечения земляной массы ниже поверхности опоры) и драглайн – экскаватор со «скребущим» ковшом. Последний вид незаменим при разработке большого объема грунта, во время вскрышных работ, в мелиоративном и гидротехническом строительстве, для очистки дна рек, озер и прочих водоемов.

Экскаватор-драглайн

Первая принципиальная схема экскаватора-драглайна была разработана еще в 16 веке великим ученым эпохи возрождения – Леонардо да Винчи. В промышленных масштабах этот вид техники стал использоваться с 1884 года в США. В России данный тип землеройно-транспортных машин впервые появился в послевоенные годы. Они использовались для разработки месторождений полезных ископаемых. Драглайн-экскаватор, в отличие от других моделей спецтехники, отделяет горную породу от массива за счет волочения ковша по поверхности, а не действием гидравлической или канатно-блочной системы. Благодаря гибкому канатному креплению ковша к стреле, драглайн выполняет свою работу на гораздо большем удалении и большей глубине от тягового механизма, нежели другие виды машин. Это одновременно является и преимуществом, и главным отличием данного вида землеройно-транспортной техники.

Драглайн-экскаватор, в отличие от других моделей спецтехники, отделяет горную породу от массива за счет волочения ковша по поверхности, а не действием гидравлической или канатно-блочной системы. Благодаря гибкому канатному креплению ковша к стреле, драглайн выполняет свою работу на гораздо большем удалении и большей глубине от тягового механизма, нежели другие виды машин. Это одновременно является и преимуществом, и главным отличием данного вида землеройно-транспортной техники.

Конструкция и принцип работы

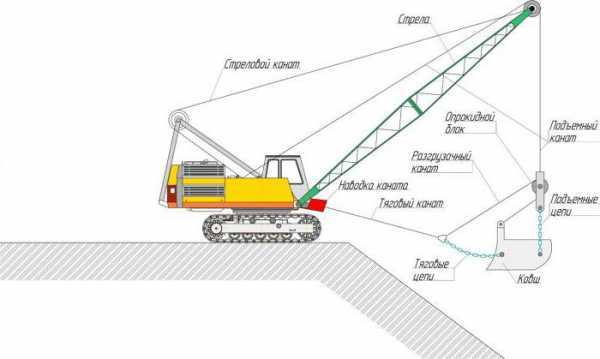

Драглайн состоит из нескольких основных систем – машины, создающей тяговое усилие, стрелы, канатной системы и ковша. В состав канатной системы входят тяговый и подъемные тросы, которые при помощи цепей скреплены с ковшом. Первый необходим для перемещения рабочего органа в вертикальной плоскости, а второй подтягивает ковш к машине, за счет чего происходит и подрезка горной породы, и загрузка грунта. После этого драглайн-экскаватор одновременно натягивает и подъемный, и тяговый тросы, из-за чего растет расстояние между опрокидным блоком и соединительным звеном, натягивается разгрузочный канат. В результате передний край ковша задирается вверх, что не дает высыпаться набранному грунту.

После этого драглайн-экскаватор одновременно натягивает и подъемный, и тяговый тросы, из-за чего растет расстояние между опрокидным блоком и соединительным звеном, натягивается разгрузочный канат. В результате передний край ковша задирается вверх, что не дает высыпаться набранному грунту.

После перемещения грунтового массива к месту выгрузки усилие на тяговом и подъемном канатах резко уменьшают, за счет чего ослабевает натяжение разгрузочного троса – ковш теряет равновесие, переворачивается, происходит отгрузка горной породы.

Особенности эксплуатации

Заглубление ковша в грунт происходит лишь под его собственным весом. Следовательно, чтобы обеспечить высокое усилие копания, горные породы должны быть достаточно рыхлыми. Поэтому плотные и твердые породы грунта, которые планируется разрабатывать, применяя драглайн-экскаватор, предварительно разрыхляют клиновидными разрыхлителями или взрывными работами.

Во время работы и тяговый, и подъемный канаты должны быть в постоянном натяжении, что необходимо во избежание нахлеста. Подъем и опускание стрелы происходят также за счет работы тросового механизма. Поэтому при работе с твердыми и плотными породами грунта устанавливают ковши меньшего размера, дабы не превысить максимальное значение грузоподъемности.

Преимущества и недостатки

В отличие от обычных экскаваторов, в которых тяговое усилие создается гидравлическими или канатно-блочными системами, а ковш жестко связан со стрелой, рабочий орган драглайна свободно перемещается относительно основной машины. Это позволяет опускать его на большую глубину (в несколько раз большую, чем могут позволить обычные модели).

Благодаря легкой и длинной стреле разработка грунта экскаватором-драглайном может вестись на значительном удалении от точки стояния. Это увеличивает производительность данного вида техники и сокращает расходы на производство земляных работ. Кроме того, судя по отзывам, простой и долговечный механизм управления ковшом позволяет снизить издержки, связанные с текущим содержанием техники.

Минусы экскаватора-драглайна обусловлены гибкой подвеской ковша. Из-за нее снижается точность копания и выгрузки. В результате этого отгрузка горных пород непосредственно в транспортные средства затруднительна. Чаще всего отсыпка грунта производится в отвал – откуда его перемещают в самосвалы. Поэтому разработка земляного массива без дополнительной спецтехники – обычных экскаваторов, погрузчиков – невозможна.

Технические особенности

Для того чтобы экскаватор с оборудованием драглайна показал максимальную производительность, место разработки грунта должно находится непосредственно перед машиной. Перемещение ковша к забою может происходить маятниковым способом – опытный машинист, раскачав рабочее оборудование, может «забросить» его на большее расстояние, нежели позволяет стрела.

В зависимости от модели данного вида землеройно-транспортной техники, характеристики машины будут находиться в диапазонах:

- длина стрелы – от 15 до 100 метров;

- вместимость основного ковша – от 6,3 до 168 мз;

- максимальный радиус черпания – 15,3 и более метров;

- давление на грунт – 0,06-0,255 Мпа.

Отличительная характеристика экскаватора-драглайна – рабочая масса. Вес самых легких машин в несколько раз больше спецтехники с гидравлическим приводом или канатно-блочной системой. Это сильно ограничивает область их применения.

Область применения

Отзывы говорят о том, что экскаваторы-драглайны чаще всего используются в местах масштабной разработки грунтового массива. Они активно применяются во время вскрышных работ, а также добычи полезных ископаемых и создания карьеров большого радиуса и глубины. Драглайн с перфорированным ковшом используют для добычи пород со дна водоемов, а также для очистки рек, озер или во время строительства гидротехнических сооружений. Они также широко применяются в мелиоративных работах. В городских условиях подобные землеройные машины эксплуатируются крайне редко.

Драглайн с перфорированным ковшом используют для добычи пород со дна водоемов, а также для очистки рек, озер или во время строительства гидротехнических сооружений. Они также широко применяются в мелиоративных работах. В городских условиях подобные землеройные машины эксплуатируются крайне редко.

Тип привода экскаватора

В последнее время все чаще используются шагающие экскаваторы-драглайны. Они доставляются к месту проведения работ в разобранном виде, где происходит их последующая сборка. Такая машина основное время располагается на плоской площадке. При необходимости переехать на новое место машинист экскаватора-драглайна опускает специальные башмаки, которые воспринимают вес и приподнимают машину.

После этого опорная площадка перемещается, а техника снова «садится» на нее. Башмаки устанавливаются в новое место, и весь процесс повторяется. Как правило, шагающие экскаваторы обладают большой массой, которую не может выдержать гусеничный движитель. Гусеничные или пневмоколесные экскаваторы-драглайны сейчас практически не встречаются. Обычно они представляют собой небольшие машины с низкой производительностью, из-за чего использовать их на строительных площадках нецелесообразно. Практически все представители этого вида вытеснены гидравлическими и канатно-блочными машинами.

Гусеничные или пневмоколесные экскаваторы-драглайны сейчас практически не встречаются. Обычно они представляют собой небольшие машины с низкой производительностью, из-за чего использовать их на строительных площадках нецелесообразно. Практически все представители этого вида вытеснены гидравлическими и канатно-блочными машинами.

Мировые производители

«Уралмаш» – отечественная машиностроительная компания, у которой в разных уголках мира приобретают экскаватор-драглайн. Технические характеристики моделей находятся в широком диапазоне, что позволяет каждому клиенту подобрать машину согласно своим потребностям. Судя по отзывам, это одни из самых надежных шаговых представителей спецтехники.

Конкуренцию отечественной компании составляет лишь многоотраслевой японский концерн, который продвигает на мировой рынок гусеничные модели. Как правило, это более легкая техника, которая используется при разработке сравнительно небольших массивов грунта.

autogear.ru

технические характеристики. Узнайте о сфере применения уникальной техники.

Экскаваторы в подавляющем большинстве случаев используются на строительных площадках. Если говорить об обывателях, то большинство даже не представляет себе, что собой представляет экскаватор драглайн. Между прочим, именно за счёт подобного оборудования становится возможным осуществление добычи горнорудной породы.

Экскаватор драглайн SENNEBOGEN успел зарекомендовать себя исключительно с положительной стороны. Технические спецификации машины позволяют осуществлять добычу даже со дна рек и относительно неглубоких водоёмов. Ниже будут представлены технические аспекты специализированного экскаватора, которые и делают его уникальным.

Нетипичное расположение ковша и его контролирующих органов

Главной отличительной особенностью экскаваторов драглайн считается ковш. В отличие от большинства других моделей экскаваторной техники, в этом исполнении ковш не имеет жёсткой связи со стрелой.

По сути, ковш свободно свисает на тросах. Троса присоединяются к ковшу не напрямую, а через цепи. Это позволяет избежать преждевременного износа тросов и выхода оборудования из строя.

Процесс подрезки горной породы осуществляется следующим образом:

- ковш опускается на дно карьера;

- фронтальная тяга выполняет перемещение ковша на себя;

- благодаря фронтальному перемещению ковш наполняется породой;

- определённым образом подтягивая тросы ковш поднимается и направляется оператором экскаватора на отвал.

Цикличность функционирования является неотъёмлемым аспектом любого экскаватора (драглайн – не исключение).

Почему погрузка на драглайне невозможна

У подобной техники имеются, как положительные, так и отрицательные аспекты эксплуатации. Среди положительных можно отметить высокий ресурс, а также возможность удаления ковша на огромные расстояния от стрелы.

Минусами драглайна считается невозможность рытья грунта ковшом. В виду этого горная порода перед тем, как на участок доставят драглайн, должна быть разрыхлена. Чаще всего это осуществляется посредством направленных взрывов.

Явным лидером в производстве экскаваторов подобного рода является УРАЛМАШ. Сегодня в странах по всеми миру эксплуатируются шагающие экскаваторы подобного типа от российского производителя.

Однако, шагающий экскаватор крайне сложно перемещать (на это требуется много времени). Следовательно, если на разработке породы требуется мобильность, рекомендуется использовать экскаваторы аналогичного типа, но установленные на гусеничную базу.

Смотрите также:

В видео демонстрируется перемещение шагающего экскаватора драглайн:

Твитнуть|

Одноковшовый, полноповоротный,

универсальный на гусеничном ходу многоопорного типа, на жестко

установленных опорных катках. Главным отличием экскаватора ЭО-4112А от ранее выпускавшейся модели ЭО-4111Г является применение гусеничного хода тракторного типа с цевочным зацеплением. У модели ЭО-4112А-1 сохранен гусеничный ход старого типа, с гребневым (кулачковым) зацеплением. Гусеничная тележка экскаватора представляет собой жесткую сварную конструкцию из гнутого профиля и литой ходовой рамы. Ленты гусеницы набраны из профильных траков (звеньев) укрепленных на гусеничной цепи. Натяжка приводных цепей и гусеничной ленты производится при помощи гидроцилиндров. Механизмы поворотной платформы максимально унифицированы с механизмами поворотной платформы экскаваторов Э-652Б, ЭО-4111В и ЭО-4111Г. Термоизоляционная кабина установлена на резиновых амортизаторах, она оборудована удобным противовибрационным креслом для оператора, снабжена вентилятором, стеклоочистителем, отопительной установкой для поддержания нормальной температуры в холодное время. Управление исполнительными органами экскаватора электропневматическое. В кабине установлено световое табло, на которое выведены наиболее важные параметры двигателя для контроля исправности. О неполадках в контролируемых точках извещает звуковой сигнал. Хорошая обзорность, удобное расположение органов управления создает хорошие условия труда для машиниста. Обеспечен легкий доступ к узлам и механизмам. Электропневматическое управление обеспечивает четкое выполнение всех рабочих операций. Экскаватор работает при температуре от -40° до +40° С. Технические характеристики экскаватора ЭО-4112А

Параметры при работе различным сменным оборудованием

Габаритные размеры в метрах

Технические характеристики экскаватора при работе драглайном

Технические характеристики экскаватора при работе грейфером

Технические характеристики экскаватора при работе прямой лопатой

Технические характеристики экскаватора при работе обратной лопатой

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

zinref.ru

Экскаватор типа драглайн | Технология применения экскаваторов

Экскаватор типа драглайн используют для разработки и погрузки грунта челночным способом. Автомобили-самосвалы подъезжают по дну сухого забоя для погрузки (рис. 12.30). Данный способ позволяет на глубину забоя сократить высоту подъема загруженного ковша при загрузке грунта в автомобиль-самосвал, разгружать ковш почти на ходу, работать малыми углами поворота стрелы и разрабатывать забой минимальной ширины. При этом сокращается число передвижек экскаватора.

Наибольшее относительное расстояние от места разработки грунта драглайном до отвала (на уровне стоянки) в зависимости от размерной группы экскаваторов принимают от 1,25 до 1,6 м.

Нормальная глубина копания выемок при лобовой разработке грунта экскаваторами, оборудованными драглайном, установлена [11] с учетом их размерной группы (III—V), объема ковша, длины стрелы и угла ее наклона, который в зависимости от глубины копания обычно изменяется в пределах 30—45°:

| Объем ковша, м3 | 0,5 | 1 | 1,25 |

| Длина стрелы, м | 10,5 | 12,5—15 | |

| Нормальная глубина копания, м | 6,1—78 | 7,4—12 | 10,2—13 |

Наименьший радиус копания экскаватором Rmin, м, на уровне его стояния определяют по формуле (рис. 12.31) , Rmin = С+Р ctg θ = С+Рm, где С — расстояние от оси вращения до оси блока наводки, м; Р— высота оси блока наводки, м; θ —угол наклона откоса к горизонту, град; m — заложение откоса, м. С уменьшением угла наклона и степени крутизны откоса с 1 :0,75 до 1:2 при 4 = 0,65…1,25 м3 Rmin соответственно повышается с 2,6—3 м до 4,7—5,4 м.

Рис. 12.30. Схема челночного метода разработки грунта в выемке драглайном

1 — въезд и выезд из забоя; 2 — направление движения автомобилей-самосвалов под погрузку; 3 — направление движения груженых автомобилей-самосвалов; R — радиус разработки грунта; Н — глубина разработки

Рис. 12.31. Определение основных параметров копания экскаватором-драглайном

Rзаб — наибольший радиус копания на уровне стоянки, м; Rмин — наименьший радиус копания с забросом ковша, м. R — радиус выгрузки, м; α — угол наклона стрелы; β— угол отклонения подъемного каната от вертикали при забросе ковша; z0—расстояние от оси вращения до пяты стрелы; м; h — высота пяты стрелы над уровнем стоянки, мм; h2 — высота от оси пяты стрелы до оси верхнего блока, м; 1: m— крутизна откоса; р—высота визирования, м

Наибольший рекомендуемый радиус резания Rpeз, м, также на уровне стояния составляет: Rpeз=R(z0+δ) tg β, где R — наибольший радиус выгрузки, м; z0— высота пяты стрелы над уровнем стоянки, м: δ — высота от оси пяты стрелы до оси верхнего блока, м; β — угол отклонения подъемного каната от вертикали, град.

При использовании драглайна угол наклона стрелы а чаще всего изменяется в пределах от 45 до 30° С уменьшением угла а увеличивается значение Rpeз в среднем на 10 % (максимум 15 %).

При объеме ковша 0,65—1,25 м3, длине стрелы 12,5—13 м значения Rрез изменяется в пределах 11,7—13,5 м. Наибольший радиус выгрузки не превышает 0,9Rрез.

Если ширина выемки или траншеи совмещенных прокладок более (1,5… 2) Rрез и имеется один драглайн, то применяют способ зигзагообразного перемещения экскаватора.

Независимо от модели экскаваторов существуют нормы допустимого недобора грунта подошвы выемок или траншей, зависящие лишь от объема ковша. Так, при q = 0,5… 0,65 м3 для экскаваторов с прямой лопатой недобор составляет 10 см, с обратной лопатой — до 15 и для драглайна — 20 см. При q = 0,8… 1,25 м3 значение недобора повышается лишь для экскаватора с обратной лопатой и драглайна до 20 см. При большем объеме ковша недобор увеличивают всего на 5 см (максимум на 10 см — для драглайна).

При применении экскаваторов-планировщиков, экскаваторов с гидроприводом, или электронным управлением, а также с ковшами обычного типа, имеющими прямую режущую кромку, приведенные значения недобора могут снижаться в 2—3 раза.

Повышение производительности экскаваторов связано со степенью и скоростью наполнения ковша грунтом, скоростью подачи автомобилей-самосвалов и скоростью разгрузки ковша. Коэффициент наполнения ковша зависит от свойств, состояния грунтов и модели экскаватора (табл. 12.2).

www.stroitelstvo-new.ru

Что такое экскаватор? Обзор и технические характеристики экскаваторов

С давних времен люди занимались земляными работами. Современные объемы таких процедур просто колоссальны (стройки, карьеры, дороги). Вручную все процессы сделать просто нереально и слишком долго. На помощь приходит специальная техника. Рассмотрим далее, что такое экскаватор и какова его роль в промышленном хозяйстве.

Введение

Механизировать процесс выработки земли пытался более пятисот лет назад Леонардо и еще многие ученые. Современные машины отличаются по многим параметрам, в зависимости от модификации и прямого предназначения. Основная классификация проводится по следующим параметрам:

- Типу ходовой части (колеса, гусеницы, железнодорожный ход и прочее).

- Эксплуатационным особенностям (для строительства, карьеров, разработки шахт и тому подобное).

- Силовому агрегату.

- По принципу действия.

Все эти показатели могут комбинироваться в различных вариациях, в связи с чем разработано огромное количество модификаций рассматриваемой техники.

Гусеничный ход

Что такое экскаватор на гусеницах? Это машина, которая пройдет по дорогам с любым покрытием, а также без него. Подавляющее большинство самоходной экскаваторной техники помещается именно на базу с гусеничным ходом. Исключение составляют аналоги, работающие в черте города. Рассматриваемые модели легко преодолеют рыхлый грунт, торфяники, бездорожье, лесные и каменные препятствия.

Другие типы шасси

Экскаваторы на пневматических колесах отлично зарекомендовали себя для работы в городских условиях. Гусеничные аналоги здесь не подходят, поскольку будут просто разрушать асфальтовое покрытие. Колесные модели не только щадяще относятся к дорожному оформлению, но и отлично амортизируют, а также имеют минимальный уровень шума.

Что такое экскаватор шагающего типа? Подобная модификация лишена гусениц или колес. В нижней части агрегата находится опорная плита, служащая площадкой при работе. Перемещается машина при помощи специальных гидравлических башмаков. Она поднимается на них, переносит себя и снова опускается на опорную плиту. Скоростной режим передвижения может составлять до 80 км/ч.

Экскаваторы на рельсовом ходу обычно эксплуатируются в горнодобывающих выработках. Цепные модели размещаются на рельсах, широко расположенных между собой. Эта дистанция называется порталом, в него удобно заезжать грузовикам под погрузку.

Землеройные универсальные устройства можно монтировать практически на любое шасси. Комбинированные модификации могут оснащаться колесами и железнодорожными опускаемыми парами при необходимости передвижения по рельсам. Имеются плавучие аналоги (земснаряды).

Принцип действия

Одноковшовые вариации работают в циклическом режиме: набрал – перенес – высыпал. К приспособлениям непрерывного действия относятся роторные и траншейные экскаваторы. К первым моделям причисляются агрегаты с несколькими ковшами, которые закреплены на большом вращающемся колесе. В качестве примера траншейного аналога можно привести легкие агрегаты для прокладки кабеля. Земснаряды набирают песок под водой по вакуумно-всасывающему принципу.

Невозможно определить один оптимальный и универсальный способ работы. Все зависит от вида добываемого материала и окружающих условий. В каждом определенном случае требуется конкретный вид техники.

Особенности

Обзор экскаваторов продолжим колесными моделями для строительства. Несмотря на то что гусеничные модификации лидируют в сфере разработки грунта, для строительных площадок оптимальным вариантом станут агрегаты на колесах. Они мобильнее, скоростнее, не портят асфальт и оперативно перебрасываются с одного на другой объект.

Шахтные экскаваторы имеют компактные габариты, что актуально в замкнутых пространствах. Как правило, они используются в горизонтальных выработках под землей и в тоннелях для отгрузки горных пород.

В открытом карьере эксплуатируются модификации, которые могут обеспечить максимальное перемещение и погрузку материала. На таких работах применяются несколько типов машин. Главное требование к ним – чтобы ковш экскаватора был максимально вместительным. Среди карьерных моделей:

- Драглайны. Конструкция этих агрегатов не предусматривает жесткого соединения ковша со стрелой. Черпак удерживается при помощи цепи, аналог которой подтягивает или опускает его.

- Гусеничные карьерные машины повышенной проходимости.

- Гидравлические версии с возможностью усиления нажимного воздействия на породу. Применяются обычно на вскрышных работах.

- Модификации роторного типа, обеспечивающие максимально полную подачу полезных ископаемых.

Силовые установки

Изучение технических характеристик экскаватора продолжим в части двигателей. Первые машины работали от парового двигателя, затем на смену им пришли дизельные, бензиновые и электрические моторы. Наиболее популярными силовыми агрегатами считаются дизельный и электропривод. Это обусловлено их экономичностью.

Дизельный вариант отличается мобильностью. Такая техника позволяет много перемещаться по обрабатываемому объекту и за его пределами. Если процесс предполагает передвижение на небольшие расстояния, разумнее использовать электрический аналог. Для карьерных выработок как раз подойдет именно такая техника.

Ведется разработка легких экскаваторов, которые питаются от аккумуляторных батарей. При этом машина управляется оператором дистанционно либо традиционным способом.

Применение

Что такое экскаватор и зачем он нужен? Прежде всего, рассматриваемая техника – это землеройная машина, основной задачей которой является выемка, перенос грунта и породы. При этом экскаваторы могут работать не только на площадках, где находятся, но и на участках, уровнем ниже или выше. Кроме того, материал может добываться без проблем из-под слоя воды.

Полученную породу техника загружает в транспортировочные единицы (машины, баржи, вагоны). При необходимости грунт можно отсыпать в отвал. Гидравлический экскаватор позволяет быстро и качественно обеспечить рытье каналов, траншей, котлованов, расчистку территории с максимальной точностью. Рассматриваемые машины дали возможность полностью механизировать земляные работы, облегчив существенно труд людей. Обыкновенная строительная модель способна за один подход перенести до 4 кубов земли или песка.

Самые большие экскаваторы

Самая огромная машина в рассматриваемой категории имеет впечатляющие габариты. Гигант был разработан и собран немецкой фирмой Thyssen Krupp Fordertechnik в 1978 году. Собиралась техника на протяжении 5 лет, ее стоимость превысила 100 миллионов Евро. «Монстр» трудится до сих пор в угольном разрезе Гамбаха.

Функционирует машина около 20 часов в сутки, производительность – 240 000 куб. м угля. Такие объемы достаточно сложно загрузить и вывезти, но это и не требуется. Подобные большие экскаваторы требуются для вскрышивания массы, в которой более половины материала составляет непригодная порода. Габариты гиганта: длина/ширина/высота – 240/46/96 м. Масса – 13,5 тысяч тонн. Длина стрелы – 200 м. Объем каждого ковша – 6,6 куб. м.

Экскаватор Hitachi

Ниже приведены технические параметры одного из самых производительных экскаваторов — «Хитачи ZX200»:

- Длина/ширина/высота – 8,94/2,86/2,95.

- Вес – 19,8 тонны.

- База колесная – 3,37 м.

- Клиренс – 45 см.

- Давление на почву – 0,47 кг/кв. см.

- Глубина выработки – 6,05 м.

- Объем ковша экскаватора – 0,51 куб. м.

- Предельная тяговая сила – 203 кН.

Силовой агрегат «Хитачи ZX200»

Техника оборудуется четырехтактным дизельным двигателем с 4 цилиндрами. Мотор имеет непосредственный впрыск горючего, распределительный вал в верхнем размещении и охлаждение водяного типа. Новые экскаваторы этой модификации оснащены силовой установкой, которая агрегирует с современной системой гидравлики типа HIOS III, обеспечивающей возможность программирования ручного и автоматического режима работы. Кроме того, данный блок дает возможность максимально эффективно использовать гидравлическое давление, увеличивая выработку при экономичном потреблении топлива.

Основные параметры двигателя:

- Объем рабочий – 5,19 л.

- Мощность номинальная – 166 лошадиных сил.

- Крутящий момент по максимуму – 550 Нм.

- Размер цилиндра в диаметре – 105 мм.

Устройство

Экскаватор Hitachi оснащен стрелой (длина – 5,68 м) и рукоятью с увеличенным тяговым усилием и поворотным моментом (2,91 м). Конструкторы модернизировали управление движением, в результате чего скорость двигателя наращивается в автоматическом режиме при маневрах или на подъеме, когда требуется повышенное тяговое усилие.

Габариты кронштейнов на верхних поддерживающих катках увеличены. Это позитивно сказывается на рабочем ресурсе узла. Дополнительную жесткость агрегату придает измененная конфигурация и усиление гусениц. Кроме того, увеличены рамы коробчатого сечения и центральная балка Х-образного типа. Весь комплекс усовершенствований добавил к прочности почти 35 %. Пластины Х-образной балки изготовлены в виде монолитных элементов, что позволило значительно укрепить центральную часть рамы.

Итог

Модернизация и конструктивное совершенствование экскаваторов идет своим чередом в непрерывном режиме. Конструкторы продолжают добиваться улучшения качества работ, что обусловлено ростом объемов строительства и добычи полезных ископаемых.

fb.ru

Область применения экскаваторов драглайнов | ООО «СПЕЦТРАНС»

07.07.2015

Экскаваторы типа драглайн представляют собой особый тип экскаваторов, предназначенный для работ там, где обычного экскаватора будет мало. Эту машину не зря называют «тяжеловесом», ведь она способна работать с большими объемами грунта.

Экскаваторы типа драглайн представляют собой особый тип экскаваторов, предназначенный для работ там, где обычного экскаватора будет мало. Эту машину не зря называют «тяжеловесом», ведь она способна работать с большими объемами грунта.

Такие экскаваторы выпускаются в различных версиях, как с гусеницами, так и с колесами. Также распространена модификация на шагающем ходу. Оборудован драглайн тоже прилично. Он имеет при себе лебедки различных типов, ковш, клиновой разрыхлитель и множество других, помогающих в работе деталей. Экскаваторы-драглайны в простонародье зовутся ласковым словом «тянуша», что отражает любовь именно к этому типу техники, так как она позволяет в несколько раз снизить затраты как человеческие, так и денежные, необходимые для крупного строительства.

Технические характеристики и место применения

Основное отличие всех «тянуш» от прочей техники – это огромное количество предустановленного оборудования, так как канатами достаточно непросто управлять. При этом стрела экскаватора, которая сравнительно легкая, вследствие своей решетчатой структуры, может составлять в длину до ста метров, а вместимость главного инструмента любого экскаватора – ковша – может достигать 168 м3. Подобная конструкция предоставляет драглайну большую грузоподъемность, необходимую именно для него.

Стрела, как и ковш, управляются системой тросов с различным действием канатов – одновременным или переменным. Это позволяет добраться до большего количества мест, в том числе труднодоступных, но заметно усложняет работу оператора. Ковш перемещается к грузу маятниковым способом, а общий вес всего драглайна воистину впечатляет. Для самых крупных представителей эта величина составляет 8000 тонн – это четыре тысячи внедорожников!

Экскаваторы типа драглайн используются на местах, где требуются очень большие объемы земельной работы, к примеру, в карьерах, где добываются драгоценные камни и минералы, при очистке различных водоемов и работе с большими массивами грунта. Также они способны оказать пассивную помощь в мелиоративных работах.

Для того, чтобы забрать очередную порцию земли, ковш раскачивают на цепях. После этого его оперативно перемещают к месту и ковш, в силу собственного веса, погружается в землю. После этого в работу вступают канаты – подъемный и тяговой. Они ограничивают количество земли, находящейся в ковше и плавно перемещают ее к месту отвала. В случае, если порода слишком твердая (к примеру, в морозы), то необходимо ее размягчить.

На помощь приходит разрыхлитель, который также идет вместе с ковшом. Как ранее было сказано, в силу своей большой массы, Драглайн не способен собственными усилиями перевозить груз. Он сваливает его в отвал и уже оттуда производятся работы по дальнейшему забору земли. Ценность подобных аппаратов заключается в том, что они способны работать на такой глубине и в таких условиях, где обычные «маленькие» экскаваторы просто не подойдут.

Особый подтип: шагающие экскаваторы

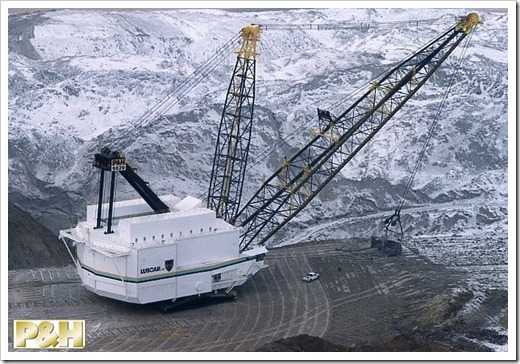

Самые мощные машины, которые могут работать с оборудованием для драглайна обладают немалым весом – это десятки и сотни тонн. Если применять для них гусеничную базу, то огромную нагрузку не выдерживают как сами гусеницы, так и грунт. Вследствие этого опора для таких «монстров» была серьезно увеличена, и теперь все такие экскаваторы изготавливаются на шагающей платформе.

«Шагает» экскаватор-драглайн в два этапа. Когда экскаватор неподвижен, он находится на специальной площадке. Для того, чтобы двигаться, его вес переносится на специальные «башмаки» (их также называют «лыжами»). Они приводятся в движение благодаря гидравлической системе. Далее вес снова с «башмаков» переносится на опорную площадку драглайна.

Благодаря такой схеме передвижения, экскаватор может изменять свое местоположение. Но с очень небольшой скоростью – она ограничена 100 метрами в час. Но этого вполне достаточно, учитывая немаленькие размеры самого экскаватора.

А в случае распространения и транспортировки техники используются тяжелогрузные транспортировщики (при расстоянии до 80 километров), а при гораздо больших расстояниях драглайн ждет долгая разборка и перевозка компонентов по частям. В наше время всё чаще и чаще встречаются экскаваторы именно шагающего типа. Постепенно они смогли вытеснить как гусеничные модели, так и простые колесные.

Кто в современности производит экскаваторы-драглайны?

Производители таких больших экскаваторов занимаются предприятия сильно ограниченного круга стран. В их число, к примеру, входят Россия, Италия, Япония и другие страны, обладающие развитым машиностроением. Наиболее известный и легендарный драглайн, «Big Muskie», был произведен на территории США компанией Bucyrus уже в далеком 1969-ом году.

При массе в 14500 тонн он обладал огромным «ростом» — с двадцатиэтажный дом. Но на производстве шагающих экскаваторов, ныне доминирующих над гусеничными и колесными, заняты рабочие только трех компаний – американских P&H и Bucyrus и российской «Уралмаш».

Последний является самым крупным в мире производителем шагающих драглайнов. В линейке всех техники завода они получили аббревиатуру ЭШ, что расшифровывается, как «экскаватор шагающий». Размеры также впечатляют – при объеме ковша до ста кубических метров и длиной стрелы от 65 до 100 метров, они уже нашли свое применение на карьерах соседних с Россией стран и государств дальнего зарубежья (к примеру, Индии).

Они используются при добыче каменного угля, руд железа и марганца, а также бокситов. В качестве альтернативы шагающим драглайнам можно привести японскую фирму Hitachi и их более легкая модель ZX330-3, основанная на гусеничной базе. Он эффективен при работе в особо тяжелых условиях, а также демонстрирует высокие показатели надежности. Такие аппараты дают больше возможностей для работы в труднодоступных участках, где шагающие экскаваторы просто не смогут подступиться.

tsptrans.com

Применение экскаватора с рабочим оборудованием драглайн

Строительные машины и оборудование, справочник

Применение экскаватора с рабочим оборудованием драглайн

Категория:

Экскаваторы

Применение экскаватора с рабочим оборудованием драглайн

Экскаватор с оборудованием драглайн используется преимущественно при разработке широких котлованов, выемок, каналов, так как свободно подвешенный на длинной стреле ковш позволяет вести копание на значительном расстоянии от места стоянки самой машины. Драглайн копает грунт ниже уровня стоянки машины и выгружает его в основном в отвал. Однако многие машинисты приспособились на экскаваторах с ковшом драглайн небольшой вместимости грузить грунт в автосамосвалы, несмотря на то, что свободная подвеска ковша на канате затрудняет эту операцию. Большой вылет ковша позволяет драглайну отсыпать грунт также непосредственно в строящееся земляное сооружение, например в насыпь.

Максимальное расстояние между забоем и машиной характеризует ее эксплуатационные возможности. Однако машинист должен учитывать, что путь, который должен пройти ковш, чтобы загрузиться “с шапкой”, значительно меньше расстояния, на которое он может быть заброшен, поэтому копать грунт целесообразно небольшими участками, соответствующими длине пути наполнения ковша “с шапкой”. Этот путь устанавливается машинистом заранее, с учетом группы грунта, его плотности, влажности и предельной толщины отрезаемой стружки грунта. Размер стружки зависит не только от свойств грунта, но и от мощности экскаватора, от возможностей его двигателя. Машинист должен стремиться использовать все конструктивные и мощностные возможности экскаватора. Так, если он будет копать грунт, срезая слишком тонкую стружку, то время копания увеличится. Это отразится на производительности экскаватора.

Максимальная глубина забоя для экскаватора с оборудованием драглайн дает возможность машинисту оценивать “глубинные” возможности его машины. Однако не всегда рационально вести копание грунта на полную глубину, так как для заполнения ковша требуется путь меньший, чем позволяет глубина забоя. Фактически ковш драглайна заполняется уже через 3-4 м, а глубина забоя может равняться 10-20 м. Следовательно, оставшуюся часть пути ковш проходит, не загружаясь, вызывая потери энергии и времени.

Опытные машинисты в этом случае работают по схеме, которая учитывает минимальный путь ковша для заполнения “с шапкой” и в то же время разработку нужной предельной глубины забоя (рис.40). На рис.40,я показана схема работы экскаватора обычным способом, когда путь ковша в грунте значительно больше, чем нужен для заполнения. На рис.40,б схема, используемая передовыми машинистами, при которой полная глубина забоя разрабатывается последовательным срезанием стружек длиной, соответствующей заполнению ковша, а не более.

Экскаватор с оборудованием драглайн перемещается в процессе работы сверху забоя. Его оборудование не позволяет производить расчистку и подготовку поверхности грунта по пути передвижения экскаватора, поэтому необходимо перед началом работы с помощью бульдозера и автогрейдеров произвести подготовку путей движения экскаватора и автотранспорта.

Если автотранспорт подходит по дну забоя, то машинисту следует обратить особое внимание на качество отделки дна, предусмотреть уклон для стока воды, так как использование для отделки дна других механизмов (бульдозера и др.) приведет к остановке экскаватора и потере времени.

Рис. 40. Схемы движения ковша драглайна

а – при обычной работе; б – при высокопроизводительной работе

При высокопроизводительной работе экскаватора с оборудованием драглайн машинист должен выполнять следующие условия: – вести разработку забоя, начиная с его части, наиболее удаленной от экскаватора, и по мере копания захватывать ближние к экскаватору зоны забоя; – при использовании автосамосвалов копать грунт в части забоя, наиболее близкой к месту стоянки автотранспорта; – копать с вылетом ковша, меньшим предельного на 15-20%, и на глубине, меньшей предельной на 20-25%;

перед началом работы в зависимости от свойств и состояния грунта регулировать угол резания ковша изменением мест подвески ковша к подъемному и тяговому канатам, места крепления опрокидного каната и длины подвесных цепей; – при перегрузке двигателя в процессе резания грунта снимать нагрузку, уменьшая толщину стружки опусканием задней части ковша; – применять в зависимости от состояния и свойств грунта в забое соответствующую конструкцию ковшей драглайна: при резании незасоренных камнями связных – грунтов – ковш со сплошной режущей кромкой вместо зубьев. Это создает при копании меньшее сопротивление; при копаний несвязных легких грунтов (песок, супесь) — ковш увеличенной вместимости или с дополнительными надставленными стенками, позволяющими загрузить в ковш за один проход на 15-20% больше грунта; при копании под водой – ковш с отверстиями в стенках для слива воды; – передвигать экскаватор вдоль лобового забоя по мере его разработки на расстояние, не превышающее 1/4-1/5 длины стрелы, а вдоль бокового забоя — на половину длины гусеницы; – не допускать высыпания грунта из ковша в процессе его поворота на выгрузку, для чего следить, чтобы передняя режущая часть ковша была выше задней; – учитывая подвеску ковша драглайна на канате, с целью сокращения времени на загрузку и возврат ковша в забой следует начинать возвратный поворот платформы экскаватора до момента выхода ковша в точку разгрузки, так как ковш, несмотря на возвратное движение платформы по инерции, выйдет в исходную для выгрузки точку; – не допускать превышения угла поворота экскаватора при работе в отвал 120°, а при выгрузке в автосамосвалы – 90°; – при выгрузке в отвал разгрузку ковша начинать во время поворота стрелы несколько раньше, чем при выгрузке в автосамосвалы, так как в этом случае не требуется большая точность выгрузки.

Экскаватор с оборудованием драглайн используется в лобовых и боковых забоях. В лобовом забое экскаватор разрабатывает грунт перед собой, отступая по мере выработки забоя назад. Этот способ отличается тем, что при работе в отвал угол поворота платформы экскаватора не превышает 90° независимо от того, в какой часта забоя разрабатывается грунт. Однако такой способ работы экскаватора целесообразен, если отсыпанный вал грунта не лежит на полосе, входящей во фронт работ экскаватора, а минимальное расстояние между отсыпанными грунтами и краем забоя зависит от высоты вала и угла естественного откоса отсыпанного грунта. Естественно, чем ближе вал грунта от забоя, тем меньше угол поворота стрелы экскаватора и, следовательно, меньше время, затрачиваемое на поворот.

Если необходимо удалять грунт из зоны работы, например в случае разработки широких выемок и котлованов, то при том же лобовом забое предусматривают выгрузку грунта в автосамосвалы. В этом случае они подходят к месту загрузки и загружаются либо на уровне экскаватора по верху забоя, либо по дну забоя. И в том, и другом случае с целью безопасности для кабины и удобства загрузки кузова автосамосвалы подходят сзади и располагаются кабинами вперед. Однако следует иметь в виду, что движение по дну забоя менее предпочтительно из-за возможных неудовлетворительных грунтовых условий.

При такой схеме работы угол поворота платформы экскаватора может не превышать 70°, что достаточно выгодно с точки зрения производительности.

В лобовом забое возможен и такой способ, когда угол поворота стрелы экскаватора не превышает 15°. При этом способе автосамосвалы подаются по дну забоя задним ходом к его торцевой части, а отъезжают после загрузки вперед. Это возможно, когда грунтовые условия дна позволяют многократно передвигать автосамосвалы с места на место. Ковш заполняется попеременно с обеих сторон автосамосвала. При этом после копания, например справа от автосамосвала, ковш перемещается для выгрузки влево, сходу выгружается в кузов и продолжает движение дальше в новое место копания, уже слева от автосамосвала, и все повторяется в обратном направлении. Здесь практически отсутствуют потери времени на поворот ковша, однако требуется чрезвычайно четкая смена автотранспортных средств, так как под погрузку устанавливается один автосамосвал. Выигрыша во времени может не быть, если произойдет задержка в смене автосамосвалов.

Рис. 41. Схемы работы экскаватора с оборудованием драглайн а – в лобовом забое с выгрузкой в отвал; б,в – в лобовом забое с погрузкой в автосамосвалы; г — в боковом забое с выгрузкой в отвал; д, е — в боковом забое с погрузкой в автосамосвалы

В боковом забое (рис. 41,г) экскаватор разрабатывает грунт, постепенно перемещаясь вдоль забоя сбоку от него.

Такое движение вынуждает располагать рабочее оборудование поперек ходовой гусеничной тележки. Работа в боковом забое отличается от работы в лобовом забое, так как место выгрузки в отвал при боковой разработке неибезжно располагается за экскаватором, а это влечет за собой больший по сравнению с лобовой разработкой угол поворота платформы экскаватора на выгрузку (160—180°). При этом по мере движения экскаватора за ним образуется вал отсыпанного грунта, располагающийся параллельно забою. Такая схема работы экскаватора в боковом забое на первый взгляд неудобна, рациональна в том случае, если требуется сразу отсыпать грунт в земляное сооружение, удаленное от забоя (например, отсыпать дорожную насыпь из резерва), или предварительно отсыпать грунт в отвал с тем, чтобы другой экскаватор таким же образом перенес грунт дальше в земляное сооружение.

При выгрузке грунта в автосамосвалы появляется возможность уменьшить угол поворота платформы, так как транспортные возможности автомашин позволяют поставить их значительно удобнее и ближе.

Если автосамосвалы подъезжают по верху забоя (рис. 41,д), то для их загрузки необходимо поворачивать стрелу на угол 70—90°. При этой схеме автосамосвалы проезжают сзади экскаватора и располагаются при загрузке параллельно кромке забоя в непосредственной близости от нее кузовом к экскаватору, а отъезжают от экскаватора вдоль забоя. При этом они могут загружаться попеременно с обеих t горон экскаватора, но более предпочтительно с той стороны, куда перемещается экскаватор ,где край забоя еще не срезан ковшом и позволяет автосамосвалам занимать более удобное по отношению к экскаватору положение, что уменьшает угол поворота стрелы на 3—5%.

При боковом забое более производительная работа экскаватора с оборудованием драглайн возможна при подъезде автосамосвалов по дну забоя (рис. 41,е). При этом способе автосамосвалы подходят под погрузку задним ходом параллельно стреле экскаватора и располагаются перед ним чуть сбоку. При этом угол поворота стрелы составляет небольшую величину – около 10-15 , а так как возможен подход двух автосамосвалов — справа и слева от экскаватора, то их загрузка производится попеременно, с минимальными затратами времени на поворот экскаватора. Параллельная подача автотранспорта исключает потери времени на его смену. Производительность экскаватора при этом способе наивысшая. Однако для четкой работы автосамосвалов необходимо следить за грунтовыми условиями на дне забоя, чтобы не допустить буксирования и задержки автосамосвалов, обеспечить пространство для их маневрирования. Лучше всего это обеспечивается применением бульдозеров, способных легко спланировать дно забоя, убрать колеи, удалить воду, камни и пр.

Очень часто от экскаватора с оборудованием драглайн требуется тщательная планировка откосов земляных сооружений, например откосов каналов. В этом их преимущество перед другими типами экскаваторов, за исключением, пожалуй, только экскаваторов-планировщиков с телескопической стрелой.

Экскаватор может вести планировку любым ковшом драглайна. Однако наибольший эффект достигается при применении специального планировочного ковша, предназначенного для чистовой отделки поверхности. Этот ковш имеет прямую режущую кромку и плоское днище. При работе его забрасывают на дно канала и при подтягивании с помощью тягового каната (рис.42,в) вдоль плоскости откоса все неровности поверхности срезаются и тем самым откос планируется, а так как ковш снабжен плоским дном и ровной режущей кромкой, то параллельные проходы ковша по откосу создают в целом ровную поверхность откоса. При этом, естественно, экскаватор постепенно передвигается вдоль планируемого откоса. Планировочные работы ведутся в основном при боковом копании (в боковом забое).

Планировочная операция завершает строительство каналов и других сооружений, поэтому объем срезаемого грунта зачастую невелик. Его не требуется специально выгружать в отдаленный отвал или в автосамосвалы. Этот грунт либо остается на кромке забоя, либо им засыпают какие-либо углубления в зоне работы экскаватора, поэтому планировочные операции, не требующие регулярного поворота стрелы, достаточно производительны.

Наиболее эффективно вести планировку откосов не тем экскаватором, который производит основное копание, а экскаватором, специально оборудованным планировочным ковшом. Такой экскаватор может обслуживать последовательно несколько объектов, сооружаемых одновременно несколькими машинами, ицянм вслед. В противном случае при работе одного и того же экскаватора на копании и планировке требовалась бы регулярная смена ковша драглайна на планировочный, что приводило бы к потерям времени и производительности машин.

В некоторых случаях на строительстве требуется производить планировку не откосов, а значительных горизонтальных площадей, например дна больших водохранилищ и др. В этих случаях используются не один, а два или несколько экскаватора с оборудованием драглайн.

Сама планировка подразумевает срезку небольшого слоя грунта, значительно меньшего, чем может разработать по паспортным данным экскаватор с ковшом драглайна. Но зато от экскаватора требуется достичь относительно ровной поверхности грунта и удалить срезанный грунт на значительное расстояние. В этом случае экскаватор работает с обычным ковшом драглайна, так как не требуется очень гладкая поверхность. На объекте он используется, как правило, в паре с другим таким же экскаватором или даже в группе из нескольких машин.

Возможен случай, когда один экскаватор срезает грунт, планируя поверхность, а другой использует этот срезанный грунт для засыпки углублений той же поверхности, но в месте, удаленном от места срезки грунта.

Производительность экскаватора при больших планировочных работах зависит от принятой схемы совместной работы экскаваторов. Так, если место копания грунта и место его отсылки находятся в зоне, достижимой для рабочего оборудования двух установленных друг за другом машин, то более выгодно работать по схеме, применяемой передовыми машинистами (см. рис.42,Но, с другой стороны, работа по схеме (рис.42,в), когда один экскаватор переносит срезанный грунт и отсыпает в валик на максимально удаленном от места копания расстоянии (экскаватор поворачивается на угол до 180 ), а другой забирает грунт из валика и переносит также на максимальное расстояние, применима при большем взаимном удалении мест копания и выгрузки грунта. Тогда, несмотря на затраты времени на поворот экскаватора, выигрыш заключается в том, что потери времени на поворот окупаются переносом грунта сразу на большое расстояние.

Реклама:

Читать далее: Применение экскаватора с грейферным рабочим оборудованием

Категория: — Экскаваторы

Главная → Справочник → Статьи → Форум

stroy-technics.ru