Что лучше композитная арматура или стальная

Многих интересует сравнение композитной и металлической арматуры. Эти материалы имеют общее назначение, но появились в разное время. Стальная арматура – продукт промышленной революции первой половины XIX века, а первые объекты с применением стеклопластиковой арматуры были построены на рубеже 60–70-х гг. прошлого столетия.

Ещё через 20 лет стеклопластиковую арматуру понемногу начали использовать в несущих конструкциях мостов, а в наше время её применяют практически повсеместно. При этом межгосударственный ГОСТ 31938-2012 по её производству вступил в силу только в 2014 году. Ещё позже были приняты строительные правила СП 295.1325800.2017, которые регламентируют применение композитной арматуры.

Особенности стеклопластика

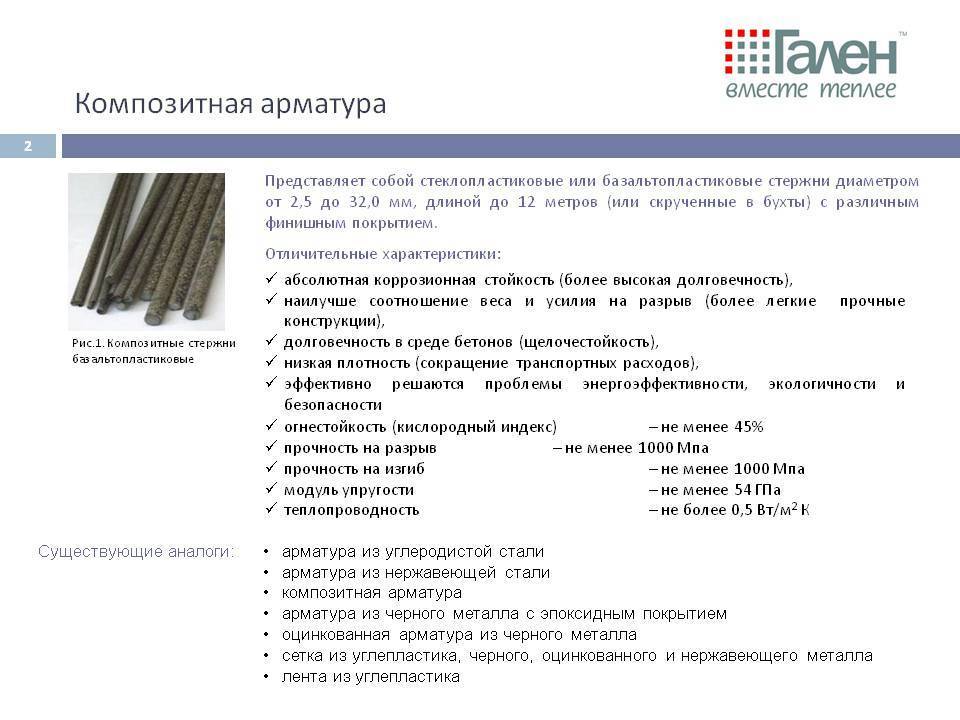

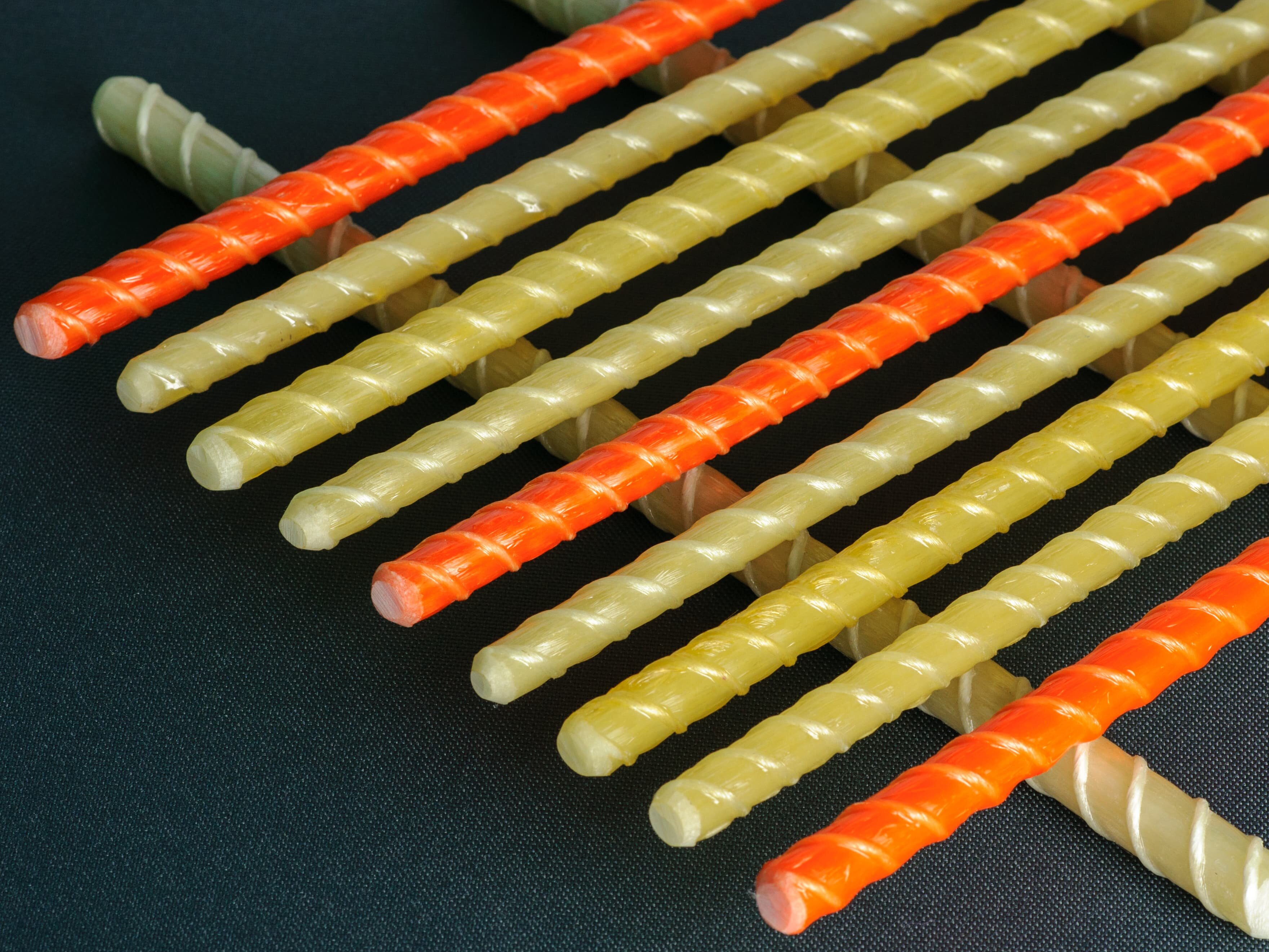

Термин «стеклопластиковая арматура» появился первым, поскольку производство композитной арматуры началось с полимерных материалов с армирующим наполнителем из стекловолокна. Текущая редакция ГОСТ 31938-2012 предусматривает следующую классификацию полимерной композитной продукции:

- на основе стеклокомпозитов – обозначение марки АСК;

- на основе базальтокомпозитов – АБК;

- на основе углекомпозитов – АУК;

- на основе арамидокомпозитов – ААК;

- комбинированная – АКК, когда одну из перечисленных основ дополняют другими армирующими наполнителями.

Поэтому сравнение пластиковой и стальной арматуры следует проводить с учётом разнообразного сортамента продукции обеих групп. Кстати, все виды композитной арматуры имеют периодический профиль, поэтому их объединяют ещё одним общим термином – «арматура композитная периодического профиля», или АКП.

Изготавливают эту продукцию из непрерывного волокна, которое называется армирующим наполнителем, с использованием вяжущих материалов из термореактивных смол. Полимеризация твердеющих смол происходит под нагревом или после необратимой химической реакции, в результате чего получаются готовые изделия с заданными свойствами.

Достоинства и недостатки арматуры из стеклопластика

Выбрать какой-то недостаток стеклопластиковой арматуры весьма сложно. В упрёк ей можно поставить только более узкий сортамент продукции в сравнении с арматурой из стали. Композитная и стальная арматура имеют примерно равные по длине списки ограничений по применению, поэтому их нельзя воспринимать как недостатки. Зато достоинств у АКП намного больше. Основными среди них являются:

Зато достоинств у АКП намного больше. Основными среди них являются:

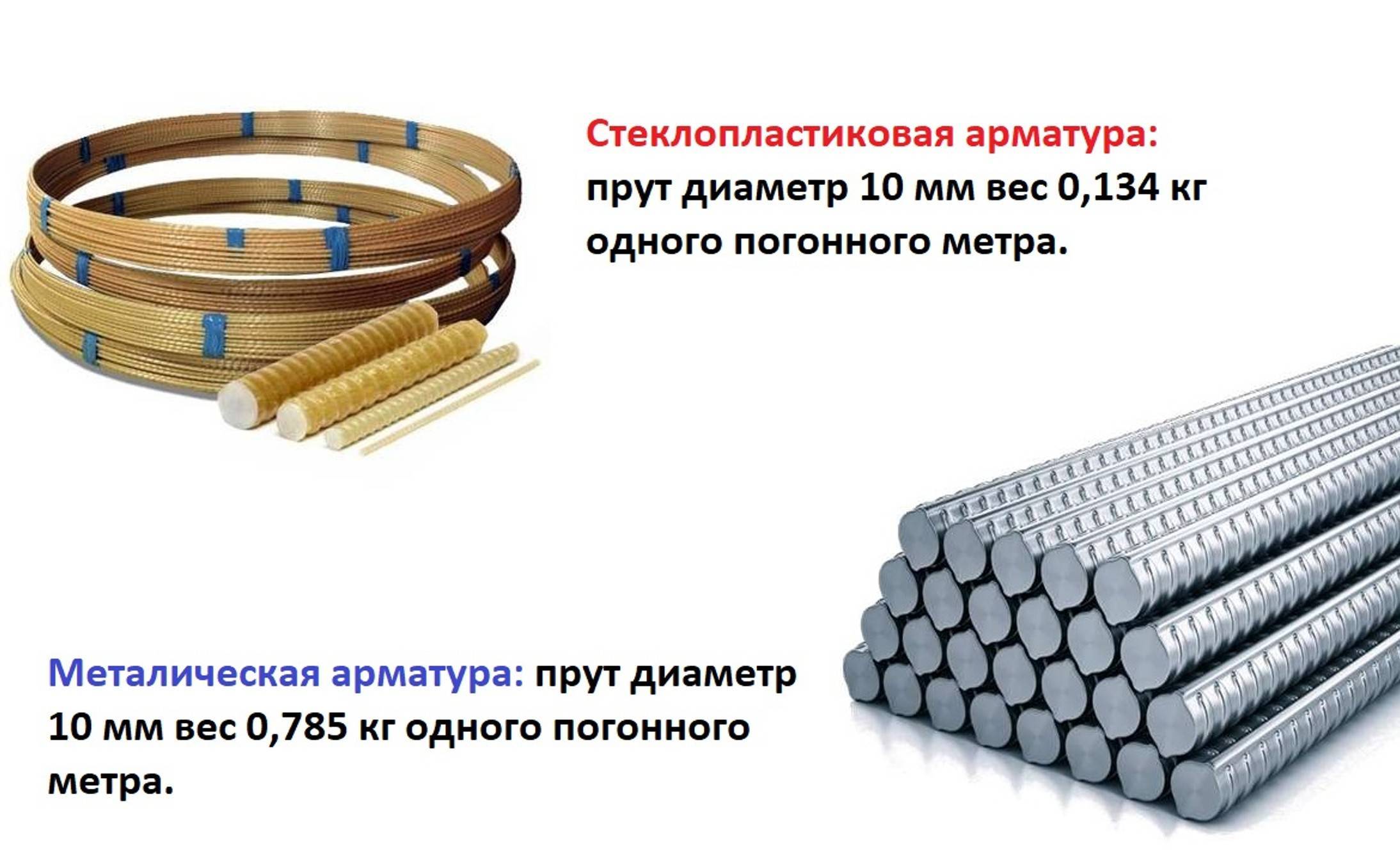

- малый вес – композитная арматура в 4–5 раз легче стальных аналогов;

- высокая прочность на разрыв;

- абсолютная стойкость к коррозии, в том числе электрохимической;

- очень высокая устойчивость к агрессивным воздействиям;

- отсутствие магнитных свойств, поэтому полимерное армирование не создаёт электромагнитных помех;

- долговечность – гарантированный срок службы стеклопластиковой арматуры с полным сохранением своих характеристик – не менее 70 лет.

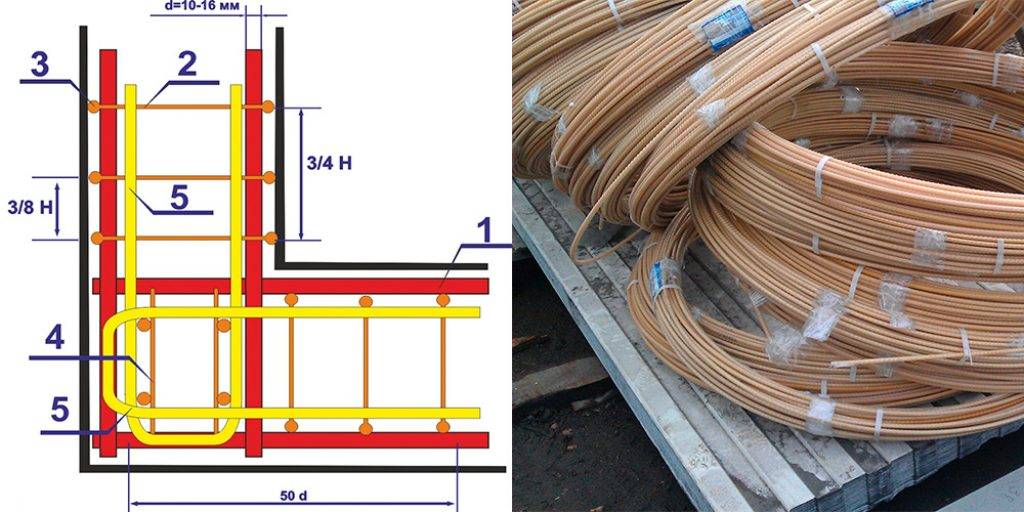

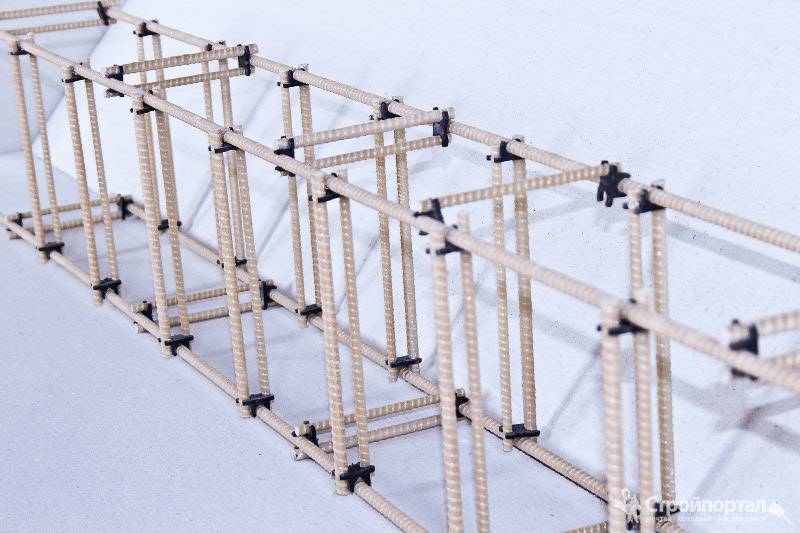

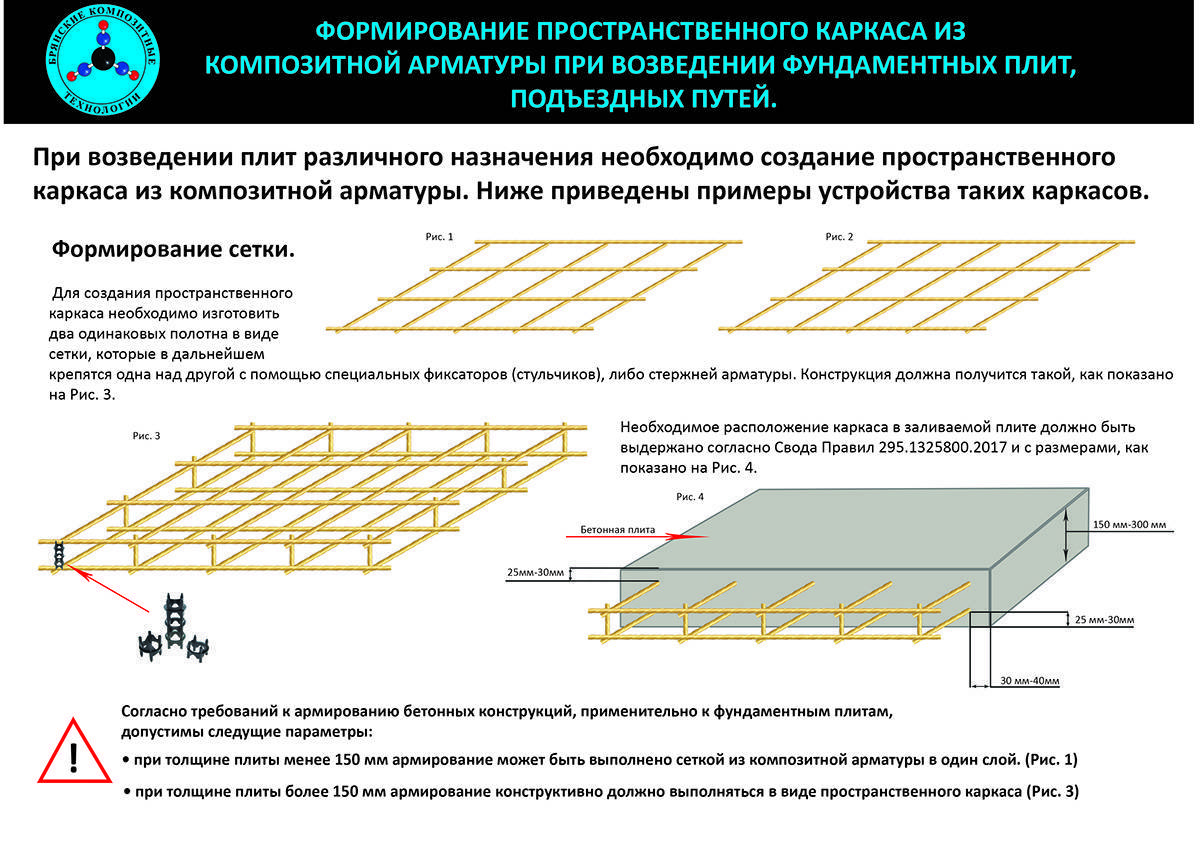

Ещё один условный недостаток композитной арматуры – это более сложные технологии сборки и монтажа арматурных сеток и каркасов. Например, у неё отсутствует аналог сборки с использованием ручной электродуговой сварки, поэтому готовые арматурные изделия лучше изготавливать в заводских условиях. Теперь попробуем сравнить стальную и стеклопластиковую арматуру по более широкому кругу параметров.

Сравнение стальной и стеклопластиковой арматуры

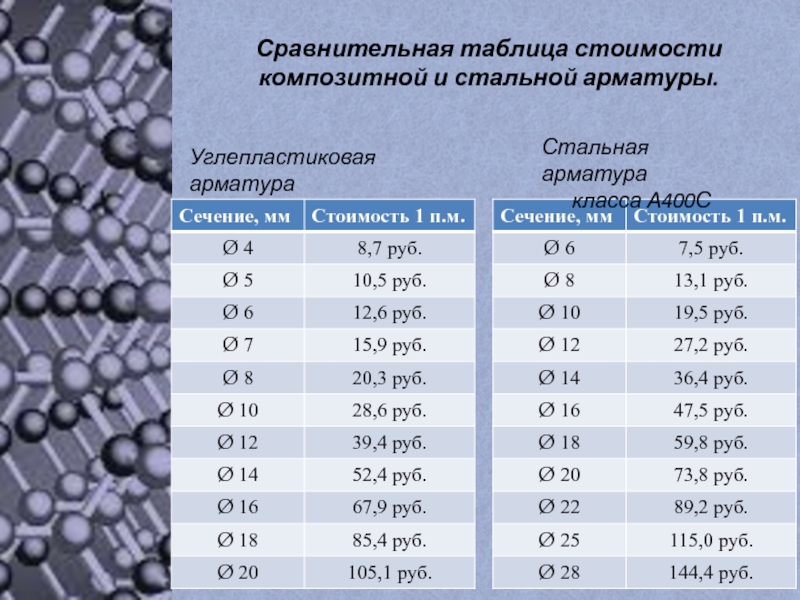

Арматурные работы составляют значительную долю расходов на строительство. Поэтому снижение затрат является одним из основных критериев выбора материалов. Однако финансовый аспект следует принимать во внимание после того, как были рассмотрены сравнительные характеристики стальной и стеклопластиковой арматуры.

Поэтому снижение затрат является одним из основных критериев выбора материалов. Однако финансовый аспект следует принимать во внимание после того, как были рассмотрены сравнительные характеристики стальной и стеклопластиковой арматуры.

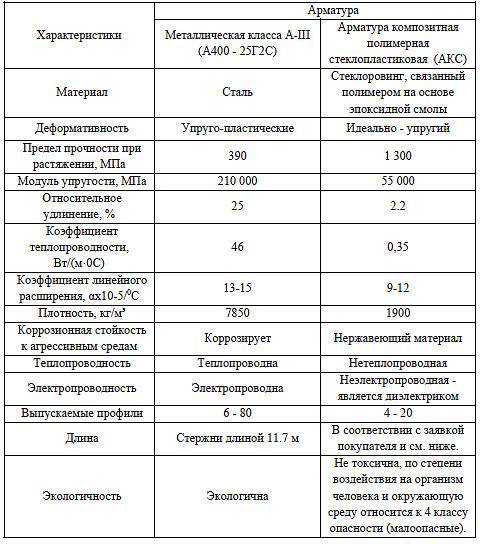

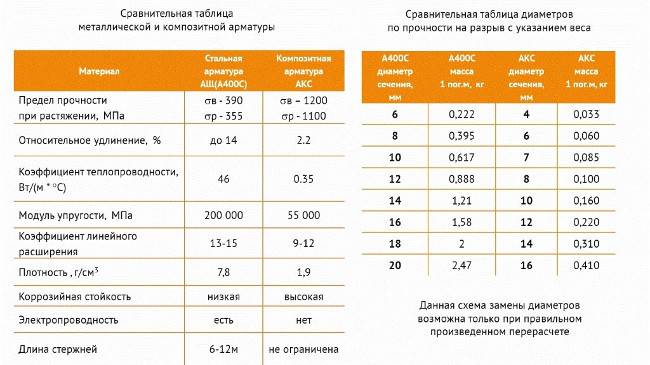

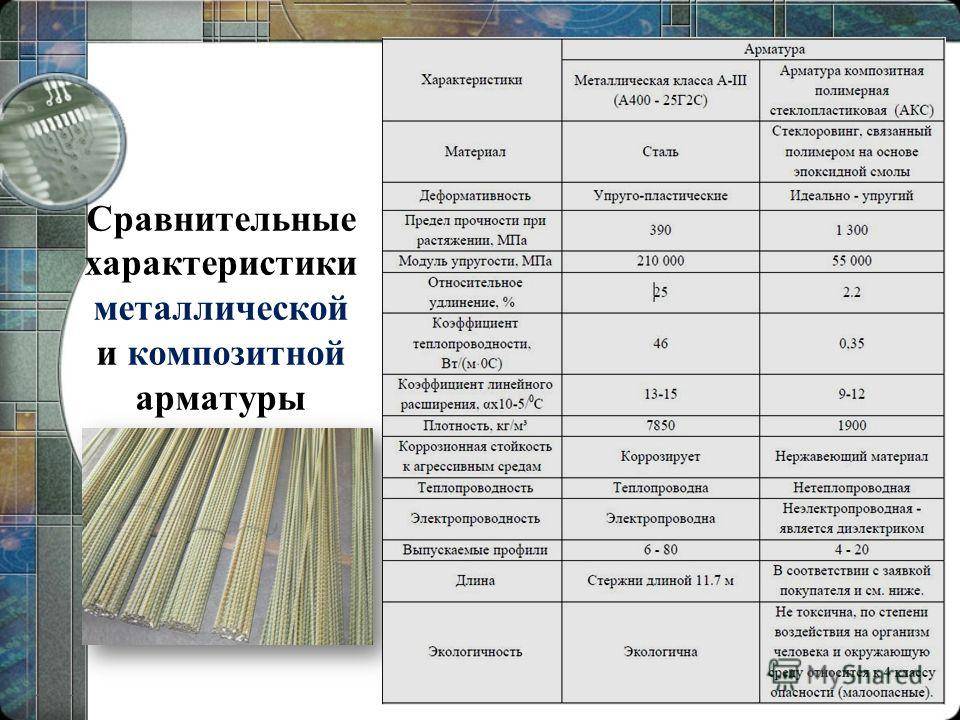

В первую очередь материалы должны соответствовать условиям проведения работ на объекте, а впоследствии и условиям его эксплуатации. Эти решения принимают на стадии проектирования, руководствуясь при этом СП и другими предусмотренными законами N 184-ФЗ и N 384-ФЗ нормативными документами. Таблица сравнения стеклопластиковой и стальной арматуры по основным техническим характеристикам выглядит так:

Вид (класс) арматуры | Сортамент (диапазон диаметров) в мм | Прочность на разрыв (МПа) | Модуль упругости (прочность на изгиб), в МПа |

АСК | 4–32 для всех видов композитной арматуры | 800 | 50 |

АБК | 800 | 50 | |

АУК | 1 400 | 130 | |

ААК | 1 400 | 70 | |

АКК | 1 000 | 100 | |

А-I | 6–40 | 373 | не нормируется |

А-II | 10–80 | 441–490 | 29 |

А-III | 6–40 | 590 | 39 |

А-IV | 6–40 | 883 | 69 |

А-V | 6–40 | 1 030 | 78 |

А-VI | 10–22 | 1 230 | 88 |

Приведённые данные говорят о том, что многократного превосходства одной группы арматуры над другой по механическим характеристикам нет. Тем более что по ряду позиций у композитной арматуры нет аналогов среди стальной продукции. Это относится к гладкой арматуре (катанке) А-I. Кроме того, существует отдельная категория термически упрочнённой арматуры периодического профиля повышенной прочности на разрыв.

Тем более что по ряду позиций у композитной арматуры нет аналогов среди стальной продукции. Это относится к гладкой арматуре (катанке) А-I. Кроме того, существует отдельная категория термически упрочнённой арматуры периодического профиля повышенной прочности на разрыв.

Другими словами, категорическая постановка вопроса – стальная или стеклопластиковая арматура – не принимается. На этапе проектирования для принятия решения о выборе того или иного материала необходимо произвести расчёты по шести показателям предельных состояний (прочности конструкций) для разных условий эксплуатации. В качестве примеров широкого применения композитной арматуры можно назвать:

- возведение бетонных опор линий электропередач, мостов, путепроводов и других объектов;

- строительство гидротехнических объектов;

- монолитное строительство в сейсмоопасных зонах;

- изготовление конструкций для железнодорожных путей и других объектов транспортной инфраструктуры;

- мелиоративное строительство и т.

д.

д.

В большей мере сфера применения композитной арматуры базируется на зарубежном опыте. Напомним, что единые строительные правила её использования в нашей стране вступили в силу только в декабре 2018 года. Однако за рубежом имеются объекты с полимерным армированием, в том числе мосты, которые эксплуатируется 50 лет и более и до сих пор находятся в превосходном техническом состоянии.

Соотношение арматуры композитной и металлической

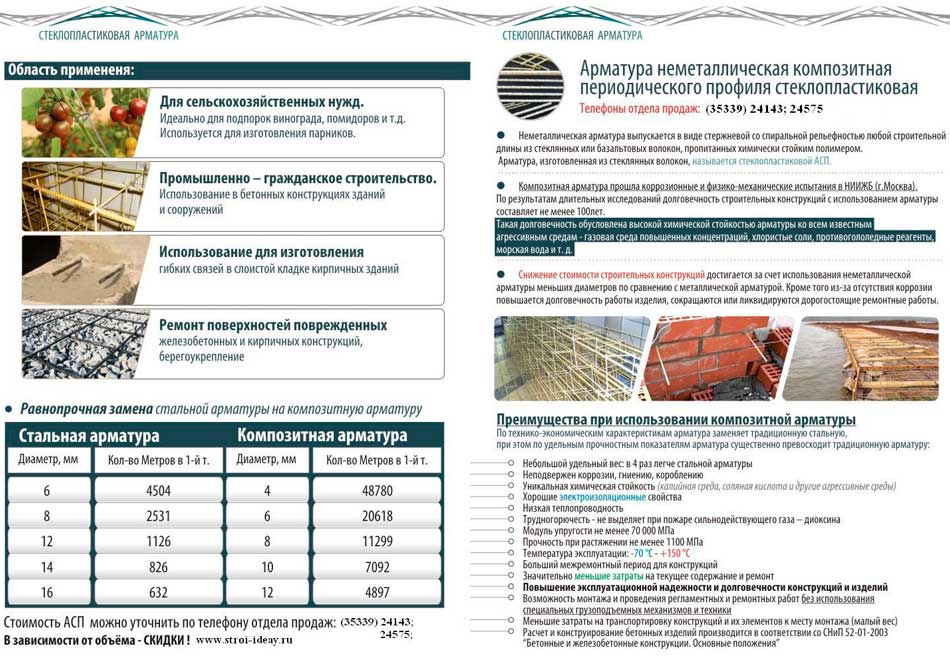

Чтобы упростить ответ на вопрос, какая арматура лучше – металлическая или композитная, воспользуемся понятием равнопрочной замены. Она предполагает поиск арматуры с определённым диаметром, которой можно заменить продукцию обеих групп. Для сравнения возьмём стальную арматуру периодического профиля класса А-III и композитный материал АКК.

Расчёты равнопрочной замены можно выполнить с точностью до сотых долей, но мы округлим их до фактических значений сортамента этих видов продукции, поскольку не бывает композитной арматуры диаметром 7,15 или 14,89 мм. Результаты для стальной и композитной арматуры (соответственно) будут иметь следующий вид:

Результаты для стальной и композитной арматуры (соответственно) будут иметь следующий вид:

- 6 на 4 мм;

- 8 и 10 на 6 мм;

- 12 на 8 мм;

- 14 и 16 на 10 мм и т. д.

Однако в случае замены А-III на А-IV равнопрочная величина диаметра АКК будет иметь поправочный коэффициент 1,5. То есть для замены стального диаметра 6 мм будет нужна композитная арматура того же типоразмера. Если сравнивать арматуру А-III и продукцию из стеклокомпозита, то поправочный коэффициент будет 1,25.

Необходимость округления расчётных значений до величины диаметров композитной арматуры фактического сортамента в значительной мере нивелирует её преимущества по показателям механической прочности. Тем более что термически упрочнённая стальная арматура может превосходить по прочности лучшие образцы композитной продукции в два раза и более.

Арматура стеклопластиковая и стальная: что лучше?

Вопрос, что лучше – стальная или композитная арматура, как противопоставление этих групп материалов лишён смысла. На самом деле они взаимно дополняют друг друга и позволяют находить оптимальные решения с технической и финансовой точки зрения. У каждого из них есть свои неоспоримые преимущества.

На самом деле они взаимно дополняют друг друга и позволяют находить оптимальные решения с технической и финансовой точки зрения. У каждого из них есть свои неоспоримые преимущества.

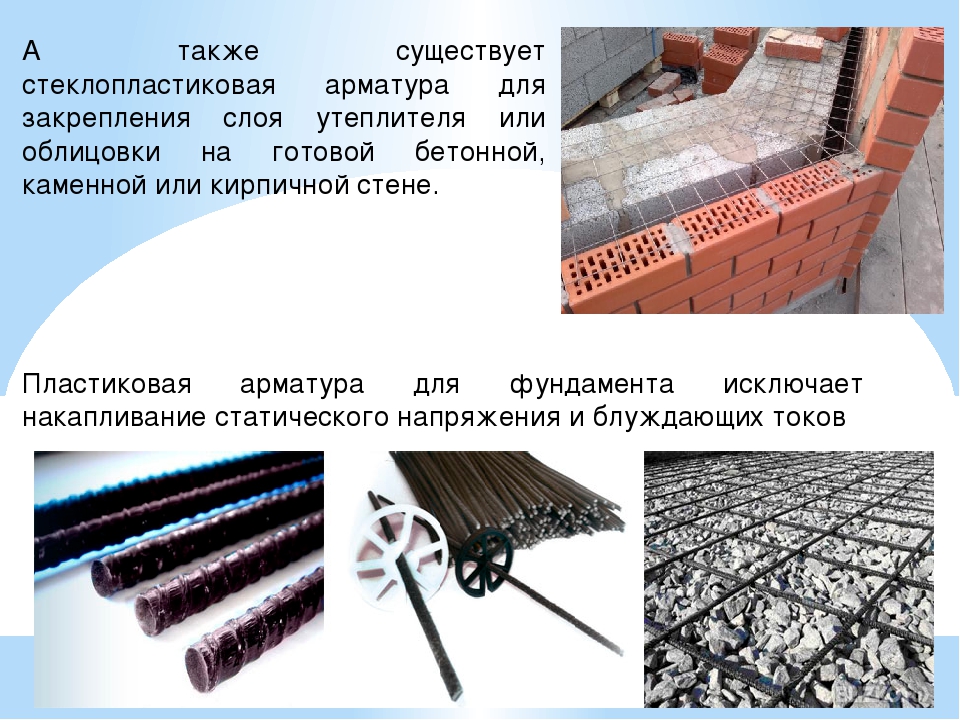

Однако на практике в строительстве продолжает доминировать стальная арматура, хотя тенденция усиления позиций композитных материалов также имеет устойчивый характер. Если вы стоите перед выбором стальной или стеклопластиковой арматуры для фундамента своего дома, то вам необходимо знать, что в техническом отношении оба вида материалов полностью равноценны. Если фундаменту нужен объёмный каркас, предпочтительнее использовать стальную арматуру. В индивидуальном и малоэтажном строительстве композитная арматура ни в чём не уступит стали.

Композитная или металлическая арматура

- Главная org/ListItem»> Статьи

- Композитная или металлическая арматура

Содержание:

Дата публикации: 19.02.2020

Последнее изменение: 18.01.2021

В последние годы в строительных магазинах наряду с арматурой из металла стали предлагать аналогичную ей продукцию из композитных материалов. Многие компании, поставляющие данную продукцию, заявляют о ее уникальных преимуществах. В нашей статье мы рассмотрим, насколько похожи и различны между собой 2 типа арматуры и какому из них стоит отдавать предпочтение.

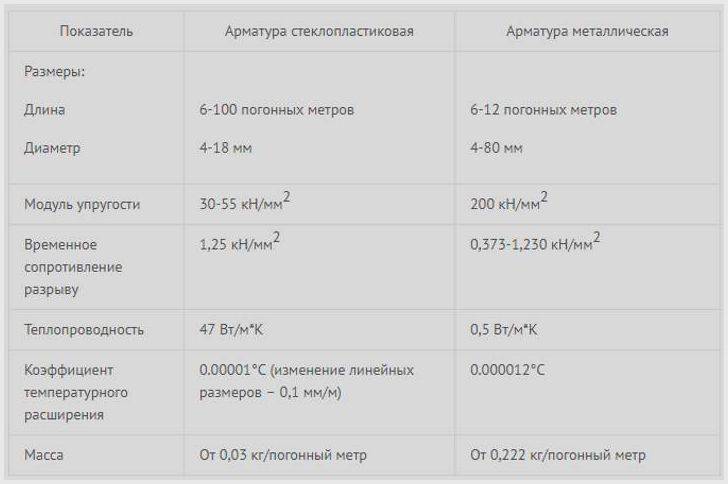

Чтобы понять, какой вид арматуры из представленных на рынке более удобен для использования строителями и какой из них стоит выбирать в конкретных ситуациях, рассмотрим их главные характеристики:

- Долговечность.

Срок службы арматуры зависит от многого: начиная от воздействия факторов окружающей среды и заканчивая степенью соблюдения правил строительства. Опыт использования железной арматуры показал, что она способна служить и до 150 лет, а вот о композитных изделиях такой информации нет. Гарантия их службы — от 50 до 80 лет, и, возможно, многих это устроит.

Срок службы арматуры зависит от многого: начиная от воздействия факторов окружающей среды и заканчивая степенью соблюдения правил строительства. Опыт использования железной арматуры показал, что она способна служить и до 150 лет, а вот о композитных изделиях такой информации нет. Гарантия их службы — от 50 до 80 лет, и, возможно, многих это устроит. - Предел прочности на растяжение. Данный параметр намного более солиден у металлической арматуры: она разрушается при растяжении длины на 25 %, что делает ее подходящей для создания крупных и тяжелых жилых строений. Композитная же арматура выдерживает растяжение всего на 2.2 % длины.

- Модуль упругости. Это устойчивость к прогибу, которая у металлических изделий больше, чем у композитных, почти в 4 раза. Поэтому вторые непригодны для создания частей зданий, несущих большие нагрузки.

- Анкеровка. Данная операция необходима в процессе строительства, ее можно проводить по отношению к железной арматуре, но к композитной — нет.

Это значительно сужает сферу ее использования.

Это значительно сужает сферу ее использования. - Термостойкость. По данному параметру металл снова превосходит композит. Первый начинает разрушаться при нагреве выше 600 градусов, второй — 150.

- Электропроводность. Как известно, металл хорошо проводит ток, поэтому арматуру из него можно использовать для создания элементов заземления, громоотводов. Но чаще всего при строительстве нужно избежать распространения тока в случае его появления, поэтому композитная арматура в этом смысле более выигрышна для застройщиков

- Коррозийность. По степени подверженности коррозии стеклопластиковая арматура также предпочтительнее металлической. Железный материал можно защитить от порчи на некоторое время, но это требует дополнительных усилий. Композит же используют без опасения для строительства даже в условиях частого контакта конструкции с водой.

- Удобство транспортировки. Данный параметр снова лучше у композита. Он более легкий, компактный, удобный при погрузке-разгрузке.

Это делает применение стеклопластиковой арматуры более экономичным вариантом для частного строительства (материал можно возить прямо в легковой машине, не нужен специальный наемный грузовик).

Это делает применение стеклопластиковой арматуры более экономичным вариантом для частного строительства (материал можно возить прямо в легковой машине, не нужен специальный наемный грузовик). - Вес готового здания. Металлическая арматуравесит в 4—5 раз больше композитной, что может стать преимуществом второй в случаях строительства легких зданий на нестабильных грунтах.

- Производство. Металлический материал создается по строгим нормам крупными заводами, процесс изготовления сложен и затратен материально. Композитную же арматуру могут делать на малых предприятиях, процесс работы в этом случае будет относительно простым и дешевым. Это значит, что, купив стеклопластик, легче получить подделку.

Применение электросварных труб читать Применение профнастила читать Применение бесшовных стальных труб читать

Ваше сообщение автору статьи

Нажмимая на кнопку Отправить, Вы соглашаетесь с правилами обработки персональных данныхКомпозиты с металлической матрицей | Machine Design

Композиты с металлической матрицей либо используются, либо создаются в качестве прототипов для космических челноков, коммерческих авиалайнеров, электронных подложек, велосипедов, автомобилей, клюшек для гольфа и множества других применений. В то время как подавляющее большинство из них представляют собой композиты с алюминиевой матрицей, все большее число приложений требуют матричных свойств суперсплавов, титана, меди, магния или железа.

В то время как подавляющее большинство из них представляют собой композиты с алюминиевой матрицей, все большее число приложений требуют матричных свойств суперсплавов, титана, меди, магния или железа.

Как и все композиты, композиты с алюминиевой матрицей представляют собой не один материал, а семейство материалов, жесткость, прочность, плотность, а также тепловые и электрические свойства которых можно адаптировать. Сплав матрицы, материал армирования, объем и форма армирования, расположение армирования и метод изготовления могут варьироваться для достижения требуемых свойств. Однако, независимо от вариаций, алюминиевые композиты обладают преимуществом низкой стоимости по сравнению с большинством других MMC. Кроме того, они обладают отличной теплопроводностью, высокой прочностью на сдвиг, превосходной стойкостью к истиранию, работой при высоких температурах, негорючестью, минимальным воздействием топлива и растворителей, а также возможностью формовки и обработки на обычном оборудовании.

Алюминиевые ММС производятся литьем, порошковой металлургией, усилением на месте и методом прессования фольги и волокна. Продукция неизменно высокого качества теперь доступна в больших количествах, а крупные производители расширяют производство и снижают цены. Они применяются в тормозных дисках, поршнях и других автомобильных компонентах, а также в клюшках для гольфа, велосипедах, компонентах машин, электронных подложках, экструдированных уголках и каналах, а также во многих других конструкционных и электронных устройствах.

Композиты из суперсплавов, армированные волокнами из вольфрамового сплава, разрабатываются для компонентов реактивных турбинных двигателей, работающих при температурах выше 1830 °F.

Композиты графит/медь обладают адаптируемыми свойствами, подходят для высоких температур на воздухе и обеспечивают отличные механические характеристики, а также высокую электрическую и теплопроводность. Они обеспечивают более легкую обработку по сравнению с титаном и меньшую плотность по сравнению со сталью. Были изготовлены пластичные сверхпроводники с матрицей из меди и сверхпроводящими нитями из ниобия-титана. Медь, армированная частицами вольфрама или частицами оксида алюминия, используется в радиаторах и электронных корпусах.

Были изготовлены пластичные сверхпроводники с матрицей из меди и сверхпроводящими нитями из ниобия-титана. Медь, армированная частицами вольфрама или частицами оксида алюминия, используется в радиаторах и электронных корпусах.

Титан, армированный волокнами карбида кремния, разрабатывается в качестве материала обшивки для национального аэрокосмического самолета. Нержавеющая сталь, инструментальная сталь и инконель входят в число матричных материалов, армированных частицами карбида титана, и из них изготавливаются вытяжные кольца и другие высокотемпературные коррозионно-стойкие компоненты.

По сравнению с монолитными металлами ММК имеют:

- Более высокое отношение прочности к плотности

- Более высокое отношение жесткости к плотности

- Повышенная усталостная прочность

- Улучшенные свойства при повышенных температурах

- — Повышенная прочность

- — Более низкая скорость ползучести

- Более низкий коэффициент теплового расширения

- Повышенная износостойкость

- Повышенная термостойкость

- Огнестойкость

- Повышенная поперечная жесткость и прочность

- Отсутствие влагопоглощения

- Более высокая электрическая и теплопроводность

- Лучшая стойкость к излучению

- Отсутствие дегазации

- Возможность изготовления нитевидных и армированных частицами MMC с помощью обычного металлообрабатывающего оборудования.

К недостаткам ММК по сравнению с монолитными металлами и полимерными матричными композитами относятся:

- Более высокая стоимость некоторых систем материалов

- Относительно несовершенная технология

- Сложные методы изготовления волокнистых армированных систем (кроме литья)

- Ограниченный опыт обслуживания

Многочисленные комбинации матриц и армирования были опробованы с тех пор, как в конце 1950-х годов началась работа над MMC. Однако технология MMC все еще находится на ранних стадиях развития, и, несомненно, появятся другие важные системы.

Армирование: Армирование MMC можно разделить на пять основных категорий: непрерывные волокна, прерывистые волокна, усы, частицы и проволока. За исключением проволоки, которая представляет собой металл, арматура обычно представляет собой керамику.

Основные непрерывные волокна включают бор, графит (углерод), оксид алюминия и карбид кремния. Волокна из бора изготавливаются путем химического осаждения из паровой фазы (CVD) этого материала на вольфрамовую сердцевину. Также использовались углеродные сердечники. Эти относительно толстые мононити доступны диаметром 4,0, 5,6 и 8,0 мил. Для замедления реакций, которые могут происходить между бором и металлами при высокой температуре, иногда используются покрытия волокон из таких материалов, как карбид кремния или карбид бора.

Также использовались углеродные сердечники. Эти относительно толстые мононити доступны диаметром 4,0, 5,6 и 8,0 мил. Для замедления реакций, которые могут происходить между бором и металлами при высокой температуре, иногда используются покрытия волокон из таких материалов, как карбид кремния или карбид бора.

Мононити из карбида кремния также изготавливаются методом CVD с использованием вольфрамовой или углеродной сердцевины. Японская комплексная пряжа, обозначенная производителем как карбид кремния, также имеется в продаже. Однако этот материал, полученный пиролизом металлоорганических волокон-предшественников, далек от чистого карбида кремния, и его свойства существенно отличаются от свойств мононити карбида кремния.

Непрерывные волокна оксида алюминия можно приобрести у нескольких поставщиков. Химический состав и свойства различных волокон существенно различаются. Графитовые волокна изготавливаются из двух исходных материалов: полиакрилонитрила (ПАН) и нефтяного пека. Предпринимаются попытки получить графитовые волокна из каменноугольного пека. Доступны графитовые волокна с широким диапазоном прочности и модуля.

Предпринимаются попытки получить графитовые волокна из каменноугольного пека. Доступны графитовые волокна с широким диапазоном прочности и модуля.

Ведущими прерывистыми армирующими волокнами в настоящее время являются глинозем и алюмосиликат. Оба первоначально были разработаны как изоляционные материалы. Основным материалом вискеров является карбид кремния. Ведущий коммерческий продукт США производится путем пиролиза рисовой шелухи. Карбид кремния и карбид бора, основные армирующие частицы, получают из коммерческой абразивной промышленности. Частицы карбида кремния также производятся как побочный продукт процесса, используемого для изготовления усов из этого материала.

Ряд металлических проволок, в том числе вольфрамовая, бериллиевая, титановая и молибденовая, использовались для усиления металлических матриц. В настоящее время наиболее важным армированием проволоки является вольфрамовая проволока из суперсплавов и сверхпроводящих материалов, содержащих ниобий-титан и ниобий-олово в медной матрице. Упомянутые выше подкрепления являются наиболее важными в настоящее время. Многие другие были опробованы за последние несколько десятилетий, а третьи, несомненно, будут разработаны в будущем.

Упомянутые выше подкрепления являются наиболее важными в настоящее время. Многие другие были опробованы за последние несколько десятилетий, а третьи, несомненно, будут разработаны в будущем.

Матричные материалы и ключевые композиты: В качестве матриц использовались многочисленные металлы. Наиболее важными были алюминиевые, титановые, магниевые и медные сплавы и суперсплавы.

Наиболее важными системами MMC являются:

- Алюминиевая матрица

- Непрерывные волокна: бор, карбид кремния, оксид алюминия, графит

- Непрерывные волокна: оксид алюминия, алюмосиликат

- Венчик ers: карбид кремния

- Твердые частицы: карбид кремния , карбид бора

- Магниевая матрица

- Непрерывные волокна: графит, оксид алюминия

- Усы: карбид кремния

- Частицы: карбид кремния, карбид бора

- Титановая матрица

- Непрерывные волокна: карбид кремния, бор с покрытием

- Частицы: титан карбид

- Медная матрица

- Непрерывные волокна: графит, карбид кремния

- Проволоки: ниобий-титан, ниобий-олово

- Твердые частицы: карбид кремния, карбид бора, карбид титана.

- Матрицы из суперсплавов

- Проволоки: вольфрамовые

Характеристики и особенности конструкции: Превосходные механические свойства MMC определяют их применение. Однако важной характеристикой MMC, которая является общей с другими композитами, является то, что путем соответствующего выбора матричных материалов, армирования и ориентации слоев можно адаптировать свойства компонента для удовлетворения потребностей конкретной конструкции.

Например, в широких пределах можно указать прочность и жесткость в одном направлении, коэффициент расширения в другом и так далее. Это редко возможно с монолитными материалами.

Монолитные металлы имеют тенденцию быть изотропными, то есть иметь одинаковые свойства во всех направлениях. Однако некоторые процессы, такие как прокатка, могут придавать анизотропию, так что свойства меняются в зависимости от направления. Напряженно-деформационное поведение монолитных металлов типично упругопластическое. Большинство конструкционных металлов обладают значительной пластичностью и вязкостью разрушения.

Большинство конструкционных металлов обладают значительной пластичностью и вязкостью разрушения.

Широкий спектр MMC имеет резко различающиеся свойства. Факторы, влияющие на их характеристики, включают:

- Свойства арматуры, форму и геометрическое расположение

- Объемная доля арматуры

- Свойства матрицы, включая влияние пористости

- Свойства поверхности раздела арматура-матрица

- Остаточное напряжение возникает из-за термической и механической предыстории композита

- Возможна деградация арматуры в результате химических реакций при высоких температурах, а также механических повреждений от обработки, ударов и т.п.

ГМК, армированные частицами, как и монолитные металлы, имеют тенденцию быть изотропными. Однако присутствие хрупкого армирования и, возможно, оксидов металлов имеет тенденцию снижать их пластичность и вязкость разрушения. Непрерывное развитие может уменьшить некоторые из этих недостатков.

Свойства материалов, армированных нитевидными кристаллами, сильно зависят от их ориентации. Случайно ориентированные усы создают изотропный материал. Однако такие процессы, как экструзия, могут ориентировать усы, что приводит к анизотропным свойствам. Усы также снижают пластичность и вязкость разрушения.

Случайно ориентированные усы создают изотропный материал. Однако такие процессы, как экструзия, могут ориентировать усы, что приводит к анизотропным свойствам. Усы также снижают пластичность и вязкость разрушения.

ГМК, армированные ориентированными волокнами, обладают анизотропными свойствами. Они прочнее и жестче в направлении волокон, чем перпендикулярно им. Однако поперечная прочность и жесткость однонаправленных MMC (материалов, все волокна которых ориентированы параллельно одной оси) часто достаточно велики для использования в таких компонентах, как элементы жесткости и распорки. Это одно из основных преимуществ ММК перед ПМК, которые редко можно использовать без поперечной арматуры.

Поскольку модуль и прочность металлических матриц значительны по сравнению с большинством армирующих волокон, их вклад в поведение композита важен. Кривые напряжения-деформации MMC часто демонстрируют значительную нелинейность, связанную с текучестью матрицы.

Другим фактором, оказывающим значительное влияние на поведение армированных волокном металлов, является часто большая разница в коэффициентах расширения между двумя составляющими. Это может вызвать большие остаточные напряжения в композитах, когда они подвергаются значительным изменениям температуры. Фактически, во время охлаждения от температуры обработки термические напряжения матрицы часто бывают достаточно серьезными, чтобы вызвать деформацию. Большие остаточные напряжения также могут создаваться механическим нагружением.

Это может вызвать большие остаточные напряжения в композитах, когда они подвергаются значительным изменениям температуры. Фактически, во время охлаждения от температуры обработки термические напряжения матрицы часто бывают достаточно серьезными, чтобы вызвать деформацию. Большие остаточные напряжения также могут создаваться механическим нагружением.

Хотя волокнистые ММС могут иметь кривые напряжения-деформации с некоторой нелинейностью, они по существу являются хрупкими материалами, как и ПМС. При отсутствии пластичности для снижения концентрации напряжений, конструкция соединения становится критическим фактором при проектировании. Разработаны многочисленные способы соединения ММК, в том числе металлургическое и полимерное скрепление, механические крепления.

Методы изготовления: Методы изготовления являются важной частью процесса проектирования всех конструкционных материалов, включая MMC. В этой критической области ведется большая работа. Вероятны значительные улучшения существующих процессов и разработка новых.

Современные методы можно разделить на две основные категории: первичные и вторичные. Первичные методы изготовления используются для создания MMC из его компонентов. Полученный материал может иметь форму, близкую к желаемой окончательной конфигурации, или может потребовать значительной дополнительной обработки, называемой вторичным изготовлением, такой как формование, прокатка, металлургическое соединение и механическая обработка. Используемые процессы зависят от типа армирования и матрицы.

Важным моментом являются реакции, которые могут происходить между армированием и матрицей во время первичной и вторичной обработки при высоких температурах, необходимых для плавления и формирования металлов. Это накладывает ограничения на типы компонентов, которые могут быть объединены различными процессами. Иногда на арматуру можно успешно наносить барьерные покрытия, что позволяет комбинировать их с матрицами, которые в противном случае были бы слишком реакционноспособными. Например, нанесение покрытия, такого как карбид бора, позволяет использовать борсодержащие волокна для армирования титана. Возможные реакции между матрицами и арматурой, даже с покрытием, также являются важным критерием при оценке температур и соответствующих периодов времени, которым ММС могут подвергаться в эксплуатации.

Возможные реакции между матрицами и арматурой, даже с покрытием, также являются важным критерием при оценке температур и соответствующих периодов времени, которым ММС могут подвергаться в эксплуатации.

Монофиламентные волокна относительно большого диаметра, такие как карбид бора и кремния, были включены в металлическую матрицу путем горячего прессования слоя параллельных волокон между фольгами для создания однослойной ленты. При этой операции металл обтекает волокна и происходит диффузионное соединение. Та же процедура может быть использована для производства диффузионно-скрепленных ламинатов со слоями волокон, ориентированными в заданных направлениях, чтобы удовлетворить требованиям жесткости и прочности для конкретной конструкции. В некоторых случаях ламинаты производятся путем горячего прессования однослойных лент, что можно считать вторичной операцией.

Однослойные ленты также производятся путем напыления металлической плазмы на коллимированные волокна с последующим горячим прессованием. Структурные формы могут быть изготовлены путем ползучести и сверхпластического формования ламинатов в штампе. Альтернативный процесс заключается в размещении волокон и несвязанной фольги в пресс-форме и горячем прессовании сборки.

Структурные формы могут быть изготовлены путем ползучести и сверхпластического формования ламинатов в штампе. Альтернативный процесс заключается в размещении волокон и несвязанной фольги в пресс-форме и горячем прессовании сборки.

Боро-алюминиевые стойки, используемые на космических шаттлах, изготовлены из монослойной фольги, обернутой вокруг оправки и подвергнутой горячему изостатическому прессованию для диффузионного соединения слоев фольги вместе и, в то же время, для диффузионного соединения многослойного композитного материала с титановыми концевыми фитингами.

Композиты могут быть изготовлены путем пропитывания жидким металлом ткани или предварительно подготовленной волокнистой конфигурации, называемой заготовкой. Часто для удержания волокон в нужном положении используются керамические или органические связующие материалы. Последний сжигается до или во время инфильтрации. Инфильтрацию можно проводить под вакуумом, под давлением или в обоих случаях. Инфильтрацию под давлением, которая способствует смачиванию волокон матрицей и уменьшению пористости, часто называют литьем под давлением.

Литые MMC теперь стабильно имеют форму сетки или сетки-сетки, улучшенную жесткость и прочность, а также совместимость с традиционными технологиями производства. Они также неизменно дешевле, чем те, которые производятся другими методами, доступны от широкого круга производителей и обеспечивают стабильность размеров как крупных, так и мелких деталей.

Например, компания Duralcan усовершенствовала свою технологию «смесителя для мороженого» и средства управления технологическим процессом до такой степени, что теперь она производит до 25 миллионов фунтов алюминиевых композитных заготовок в год. Литье по выплавляемым моделям было модифицировано в Cercast для отливки заготовок Duralcan в сложные сетчатые детали. Литье под давлением позволяет компании Alcoa получать сетчатые формы с исключительными свойствами, а инфильтрация без давления используется в Lanxide Corp. для изготовления сетчатых компонентов.

В настоящее время наиболее распространенным методом изготовления композитов графит/алюминий и графит/магний является инфильтрация. Графитовая пряжа сначала проходит через печь, чтобы сжечь любую проклейку, которая могла быть нанесена. Затем он проходит процесс CVD, при котором наносится покрытие из титана и бора, что способствует смачиванию матрицей. Затем он сразу же проходит через ванну или фонтан расплавленного металла, образуя инфильтрированный пучок волокон, известный как «проволока». Пластины и другие конструкционные формы производятся на вторичной операции путем помещения проволоки между фольгами и их прессования, как это делается с мононитями. Недавняя разработка «воздушно-стабильных» покрытий позволяет использовать другие процессы пропитки, такие как литье, устраняя необходимость в «проволоках» в качестве промежуточного этапа. Другие подходы находятся в стадии разработки.

Графитовая пряжа сначала проходит через печь, чтобы сжечь любую проклейку, которая могла быть нанесена. Затем он проходит процесс CVD, при котором наносится покрытие из титана и бора, что способствует смачиванию матрицей. Затем он сразу же проходит через ванну или фонтан расплавленного металла, образуя инфильтрированный пучок волокон, известный как «проволока». Пластины и другие конструкционные формы производятся на вторичной операции путем помещения проволоки между фольгами и их прессования, как это делается с мононитями. Недавняя разработка «воздушно-стабильных» покрытий позволяет использовать другие процессы пропитки, такие как литье, устраняя необходимость в «проволоках» в качестве промежуточного этапа. Другие подходы находятся в стадии разработки.

Особенно важным вторичным методом изготовления композитов с титановой матрицей является сверхпластическое формование/диффузионное соединение (SPF/DB). Для снижения производственных затрат разрабатываются непрерывные процессы, такие как пултрузия и склеивание горячим валком.

Три основных метода используются для изготовления нитевидных кристаллов и армированных частицами ММС. Два используют порошкообразные металлы; в другом используется подход с жидким металлом, детали которого являются собственностью компании.

Два процесса порошковой металлургии различаются главным образом способом смешивания компонентов. В одном используется шаровая мельница, в другом используется жидкость для облегчения перемешивания, которую затем удаляют. Затем смеси подвергают горячему прессованию в заготовки.

Вторичные процессы аналогичны процессам для монолитных металлов, включая прокатку, экструзию, прядение, ковку, ползучее формование и механическую обработку. Последнее представляет некоторые трудности, потому что подкрепления очень жесткие.

Покрытия на арматуре из алюминиевых композитов с металлической матрицей

П. Аджай Кумар, П. Рохатги, Д. Вайс, 50 лет литейного производства композитов с металлической матрицей и будущие возможности. Междунар. Дж. Металлокаст. 14 (2), 291–317 (2020). https://doi.org/10.1007/s40962-019-00375-4

Междунар. Дж. Металлокаст. 14 (2), 291–317 (2020). https://doi.org/10.1007/s40962-019-00375-4

Артикул КАС Google Scholar

Л. Ческини, А. Дале, М. Гупта, А.Э.В. Джарфорс, С. Джаялакшми, А. Морри, Ротундо, Р.А. Сингх, Нанокомпозиты с металлической матрицей алюминия и магния. Инженерные материалы . (2017). https://doi.org/10.1007/978-981-10-2681-2

М. Малаки, А.Ф. Техрани, Б. Нируманд, Усталостное поведение нанокомпозитов с металлической матрицей. Керам. Междунар. 46 , 23326–23336 (2020)

Статья КАС Google Scholar

Дж. Хашим, Л. Луни, М.С.Дж. Хашми, Повышение смачиваемости частиц SiC в композитах с литой алюминиевой матрицей. Дж. Матер. Процесс. Технол. 119 (1–3), 329–335 (2001). https://doi.org/10.1016/s0924-0136(01)00919-0

Статья КАС Google Scholar

Т.П.Д. Раджан, Р.М. Пиллаи, Британская Колумбия Пай, Армирующие покрытия и интерфейсы в композитах с металлической алюминиевой матрицей. Дж. Матер. науч. 33 (14), 3491–3503 (1998). https://doi.org/10.1023/a:1004674822751

Статья КАС Google Scholar

М. Р. Гомащи, А. Вихров, Литье выдавливанием: обзор. Дж. Матер. Процесс. Технол. 101 (1), 1–9 (2000). https://doi.org/10.1016/S0924-0136(99)00291-5

Статья Google Scholar

М.Т. Студент, Экспериментальные исследования армированного карбидом кремния дюралюминия на основе ММК, полученного методом холодного прессования. Междунар. Дж. Мех. Произв. англ. Рез. Дев. 9 (2), 507–524 (2019)

Google Scholar

К. Леон, Р. Дрю, Влияние никелевого покрытия на смачиваемость алюминия на керамике. Композиции Приложение науч. Произв. 33 , 1429–1432 (2002)

Композиции Приложение науч. Произв. 33 , 1429–1432 (2002)

Статья Google Scholar

B M, K., MC, G., Sharma, S., Hiremath, P., Shettar, M., & Shetty, N., Арматурные композиты с металлической матрицей с покрытием и без покрытия, характеристики и применение — критический обзор. Когент инж. 7 (1), 1856758 (2020)

Артикул Google Scholar

Раззак, Д. Лайла, А. Абдул, М. Р. Исхак, Краткий обзор исследований по методам улучшения смачиваемости керамических армирующих частиц и композитов с алюминиевой матрицей. ИОП конф. сер. Матер. науч. англ. 203 , 012002 (2017)

Артикул Google Scholar

Р. Кумар, Х. Кумар Банга, Х. Сингх, С. Кундал, Обзор современного применения твердых смазочных материалов. Матер. Сегодня проц. 28 , 1962–1967 (2020). https://doi.org/10.1016/j.matpr.2020.05.558

28 , 1962–1967 (2020). https://doi.org/10.1016/j.matpr.2020.05.558

Статья КАС Google Scholar

W. Huai, C. Zhang, S. Wen, Твердая смазка на основе графита для высокотемпературной смазки. Трение 9 (6), 1660–1672 (2021). https://doi.org/10.1007/s40544-020-0456-2

Статья КАС Google Scholar

М.Х. Чжу, З.Р. Чжоу, Исследование твердых смазочных покрытий на основе дисульфида молибдена в условиях истирания. Серф. Пальто. Технол. 141 (2–3), 240–245 (2001). https://doi.org/10.1016/S0257-8972(01)01194-X

Статья КАС Google Scholar

Ф. Илие, К. Ковалю, Трибологические свойства смазки, содержащей наночастицы диоксида титана в качестве добавки. Смазочные материалы 4 (2), 12–14 (2016). https://doi. org/10.3390/lubricants4020012

org/10.3390/lubricants4020012

Статья Google Scholar

Г. Хаммес и др., Влияние гексагонального нитрида бора и графита на механическую стойкость и стойкость к истиранию самосмазывающегося композита на основе железа. Носите 376–377 , 1084–1090 (2017). https://doi.org/10.1016/j.wear.2017.01.115

Статья КАС Google Scholar

Л. М. Старк, И. Смид, А. Э. Сегалл, Т.Дж. Иден, Дж. Поттер, Самосмазывающиеся покрытия холодного напыления с использованием микромасштабного гексагонального нитрида бора, инкапсулированного никелем. Трибол. Транс. 55 (5), 624–630 (2012). https://doi.org/10.1080/10402004.2012.686088

Статья КАС Google Scholar

С. Чжан, Дж. Чжоу, Б. Го, Х. Чжоу, Ю. Пу, Дж. Чен, Получение и характеристика химически спеченного композитного покрытия Ni3Al-hBN-Ag на суперсплаве на основе никеля. J. Alloys Compd. 473 (1–2), 462–466 (2009). https://doi.org/10.1016/j.jallcom.2008.06.03

J. Alloys Compd. 473 (1–2), 462–466 (2009). https://doi.org/10.1016/j.jallcom.2008.06.03

Статья КАС Google Scholar

К. Гаджалакшми, Н. Сентилкумар, Б. Мохан, Г. Анбучежиян, Исследование микроструктуры и механического поведения алюминиевых композитов, армированных углеродным волокном с медно-никелевым покрытием. Матер. Рез. Экспресс (2020). https://doi.org/10.1088/2053-1591/abcb4c

Статья Google Scholar

J.P. Clement, H.J. Rack, K.T. Ву, Х. Г. Спенсер, Межфазная модификация композитов с металлической матрицей с помощью золь-гель процесса. Матер. Произв. Процесс. 5 (1), 17–33 (1990). https://doi.org/10.1080/1042691

53226

Статья КАС Google Scholar

А.Дж. Лопес, А. Уренья, Дж. Рамс, Лазерное уплотнение золь-гелевых кремнеземных покрытий на композитах с алюминиевой матрицей для улучшения коррозии и твердости. Серф. Пальто. Технол. 203 (10–11), 1474–1480 (2009). https://doi.org/10.1016/j.surfcoat.2008.11.024

Серф. Пальто. Технол. 203 (10–11), 1474–1480 (2009). https://doi.org/10.1016/j.surfcoat.2008.11.024

Статья КАС Google Scholar

Дж. Рамс, М. Кампо, А. Урена, Золь-гелевые покрытия для улучшения обработки композитных материалов, армированных алюминиевой матрицей SiC. Дж. Матер. Рез. 19 (7), 2109–2116 (2004). https://doi.org/10.1557/JMR.2004.0270

Статья КАС Google Scholar

К.А. Шах, Б.А. Тали, Синтез углеродных нанотрубок путем каталитического химического осаждения из паровой фазы: обзор источников углерода, катализаторов и подложек. Матер. науч. Полуконд. Процесс. 41 , 67–82 (2016). https://doi.org/10.1016/j.mssp.2015.08.013

Статья КАС Google Scholar

А.Г. Кулкарни, Британская Колумбия Пай, Н. Баласубраманян, Метод цементирования покрытия углеродных волокон. Дж. Матер. науч. 14 (3), 592–598 (1979). https://doi.org/10.1007/BF00772718

Баласубраманян, Метод цементирования покрытия углеродных волокон. Дж. Матер. науч. 14 (3), 592–598 (1979). https://doi.org/10.1007/BF00772718

Статья КАС Google Scholar

Z. Yu, G. Wu, L. Jiang, D. Sun, Влияние покрытия Al 2 O 3 усиливающие частицы на границе раздела и механических свойствах композитов с алюминиевой матрицей из сплава 6061. Матер. лат. 59 (18), 2281–2284 (2005). https://doi.org/10.1016/j.matlet.2004.06.080

Статья КАС Google Scholar

Д. Мандал, Б.К. Датта, С. К. Паниграхи, Влияние покрытия на арматуре из короткой стальной фибры на коррозионное поведение композитов, армированных короткой стальной фиброй на алюминиевой основе. Дж. Матер. науч. 42 (8), 2796–2801 (2007). https://doi.org/10.1007/s10853-006-0188-3

Статья КАС Google Scholar

Дж. Рамс, А. Уренья, М.Д. Эскалера, М. Санчес, Короткие углеродные волокна с химическим никелевым покрытием в композитах с алюминиевой матрицей. Композиции Приложение науч. Произв. 38 (2), 566–575 (2007). https://doi.org/10.1016/j.compositesa.2006.02.010

Статья КАС Google Scholar

B. Wielage, A. Dorner, Исследования коррозии алюминия, армированного углеродными волокнами без покрытия и с покрытием. Композиции науч. Технол. 59 (8), 1239–1245 (1999). https://doi.org/10.1016/S0266-3538(98)00163-8

Статья КАС Google Scholar

М. Санчес, Дж. Рамс, А. Уренья, Изготовление алюминиевых композитов, армированных углеродными волокнами, методом центробежной пропитки. Композиции Приложение науч. Произв. 41 (11), 1605–1611 (2010). https://doi.org/10.1016/j.compositesa.2010.07.014

Статья КАС Google Scholar

Э. Хаджари, М. Дивандари, А.Р. Мирхабиби, Влияние приложенного давления на поверхность излома и свойства при растяжении алюминиевых композитов с никелевым покрытием, армированных непрерывным углеродным волокном, изготовленных методом литья под давлением. Матер. Дес. 31 (5), 2381–2386 (2010). https://doi.org/10.1016/j.matdes.2009.11.067

Артикул КАС Google Scholar

С. Абрахам, Британская Колумбия Пал, К.Г. Сатьянараяна, В.К. Вайдян, Исследования углеродных волокон с никелевым покрытием и их композитов. Дж. Матер. науч. 25 (6), 2839–2845 (1990). https://doi.org/10.1007/BF00584890

Статья КАС Google Scholar

Р. Правин, С. Рагураман, Композиты с алюминиевой металлической матрицей, армированные карбидом кремния, для аэрокосмических применений: обзор литературы. Междунар. Дж. Иннов. Рез. науч. англ. Технол. 3297 (11), 6336–6344 (2007)

науч. англ. Технол. 3297 (11), 6336–6344 (2007)

Google Scholar

Ф. Крец, З. Гачи, Й. Ковач, Т. Печонка, Химическое осаждение никеля на частицы SiC для композитов с алюминиевой матрицей. Серф. Пальто. Технол. 180–181 , 575–579 (2004). https://doi.org/10.1016/j.surfcoat.2003.10.150

Статья КАС Google Scholar

А. Уренья, Дж. Рамс, М. Кампо, М. Санчес, Влияние армирующих покрытий на поведение при скольжении в сухом состоянии гибридных композитов алюминия/частиц SiC/углеродного волокна. Носить 266 (11–12), 1128–1136 (2009). https://doi.org/10.1016/j.wear.2009.03.016

Статья КАС Google Scholar

Р.Л. Деуис, К. Субраманиан, Г.П. Кавалларо, Поведение алюминиевых композитных покрытий при царапании. Трибол. лат. 3 (4), 327–338 (1997). https://doi.org/10.1023/A:1019101710105

лат. 3 (4), 327–338 (1997). https://doi.org/10.1023/A:1019101710105

Статья КАС Google Scholar

Ф.А. Бадиа, П.К. Рохатги, Галлостойкость литейных графитовых алюминиевых сплавов. САЭ Транс. 78 , 1200–1207 (1969)

Google Scholar

С.Дж.С. Челадураи, Р. Артханари, К. Кришнамурти, К.С. Сельварадж, П. Говиндан, Влияние медного покрытия и ориентации арматуры на механические свойства композитов из алюминиевого сплава LM6, армированных стальной сеткой методом литья под давлением. Транс. Индийский инст. Встретил. 71 (5), 1041–1048 (2018)

Статья КАС Google Scholar

Deonath, & Rohatgi, P.K., Композиты из литого алюминиевого сплава, содержащие частицы молотой слюды с медным покрытием. Дж. Матер. науч. 16 (6), 1599–1606 (1981). https://doi.org/10.1007/bf00553972

https://doi.org/10.1007/bf00553972

Статья Google Scholar

Э.М. Руис-Навас, М.Л. Дельгадо, Б. Триндаде, Улучшение поверхности соединения спеченного композита Al 2014-(Ti5Si3)p за счет медного покрытия арматуры. Композиции Приложение науч. Произв. 40 (8), 1283–1290 (2009). https://doi.org/10.1016/j.compositesa.2009.05.022

Статья КАС Google Scholar

Б. Ван, З. Цзи, Ф.Т. Зимоне, Г.М. Яновский, Дж. М. Ригсби, Метод напыления керамических армирующих частиц. Серф. Пальто. Технол. 91 (1–2), 64–68 (1997). https://doi.org/10.1016/S0257-8972(96)03115-5

Статья КАС Google Scholar

A.M. Дэвидсон, Д. Регенер, Сравнение композитов с металлической матрицей на основе алюминия, армированных частицами карбида кремния с покрытием и без покрытия. Композиции науч. Технол. 60 (6), 865–869 (2000). https://doi.org/10.1016/S0266-3538(99)00151-7

Композиции науч. Технол. 60 (6), 865–869 (2000). https://doi.org/10.1016/S0266-3538(99)00151-7

Статья КАС Google Scholar

П.С. Кори, М. Ванаротти, Б.М. Ангади, В.В. Нагатан, В. Ауради, М.И. Сакри, Влияние карбидокремниевой арматуры с медным покрытием на микроструктуру, механические свойства и износ алюминиевых композитов. ИОП конф. сер. Матер. науч. англ. (2017). https://doi.org/10.1088/1757-899X/225/1/012265

Артикул Google Scholar

П. Дешмукх, Дж. Бхатт, С. Патхак, Соотношение структуры и свойств ММС на основе алюминия, армированного золой рисовой шелухи с медным покрытием SiO 2 частиц. Транс. Индийский инст. Встретил. 68 (2), 201–209 (2015)

Статья КАС Google Scholar

С. Абрахам, Британская Колумбия Пай, К. Г. Сатьянараяна, В.К. Вайдьян, Медное покрытие на углеродных волокнах и их композитах с алюминиевой матрицей. Дж. Матер. науч. 27 (13), 3479–3486 (1992). https://doi.org/10.1007/BF01151823

Г. Сатьянараяна, В.К. Вайдьян, Медное покрытие на углеродных волокнах и их композитах с алюминиевой матрицей. Дж. Матер. науч. 27 (13), 3479–3486 (1992). https://doi.org/10.1007/BF01151823

Статья КАС Google Scholar

Б. Бхав Сингх, М. Баласубраманян, Обработка и свойства алюминиевых сплавов, армированных углеродным волокном с медным покрытием. Дж. Матер. Процесс. Технол. 209 (4), 2104–2110 (2009). https://doi.org/10.1016/j.jmatprotec.2008.05.002

Статья КАС Google Scholar

А. Пардо, М.К. Мерино, Дж. Рамс, С. Мерино, Ф. Вьехо, М. Кампо, Влияние армирующего покрытия на поведение при окислении композита AA6061/SiC/20p. Оксид. Встретил. 63 (3–4), 215–227 (2005). https://doi.org/10.1007/s11085-005-3201-3

Статья КАС Google Scholar

М. Кампо, А. Уренья, Дж. Рамс, Влияние кремнеземных покрытий на межфазные механические свойства в композитах алюминий-SiC, характеризующихся наноиндентированием. Скр. Матер. 52 (10), 977–982 (2005). https://doi.org/10.1016/j.scriptamat.2005.01.036

Статья КАС Google Scholar

Б. Торрес, М. Кампо, А. Уренья, Дж. Рамс, Покрытия для термического напыления высокоармированных алюминиевых матричных композитов с золь-гель-покрытыми кремнеземом частицами SiC. Серф. Пальто. Технол. 201 (16–17), 7552–7559 (2007). https://doi.org/10.1016/j.surfcoat.2007.02.023

Статья КАС Google Scholar

А. Уренья, ЭСКАЛЕРА, Родриго, П., Бальдонедо, Дж. Л., и Гил, Л., Активные покрытия для частиц SiC для снижения деградации жидким алюминием во время обработки композитов с алюминиевой матрицей: исследование межфазных реакций. Дж. Микроск. 201 (2), 122–136 (2001). https://doi.org/10.1046/j.1365-2818.2001.00765.x

Дж. Микроск. 201 (2), 122–136 (2001). https://doi.org/10.1046/j.1365-2818.2001.00765.x

Статья Google Scholar

Ю.К. Ван, Б.Л. Чжоу, Поведение покрытий на арматуре в некоторых композитах с металлической матрицей. Композиции Приложение науч. Произв. 27 (12 Часть А), 1139–1145 (1996). https://doi.org/10.1016/1359-835X(96)00072-3

Статья Google Scholar

Г. Леонхардт, Э. Кизельштейн, Х. Подлесак, Э. Тан, А. Хофманн, Проблемы интерфейса в композитах с алюминиевой матрицей, армированных углеродными волокнами с покрытием. Матер. науч. англ. А 135 (К), 157–160 (1991). https://doi.org/10.1016/0921-5093(91)

-Z

Статья Google Scholar

Ю. Сахин, С. Мерфи, Износостойкость композитов из алюминиевых сплавов, содержащих однонаправленно ориентированные волокна бора с покрытием из карбида кремния. Износ 197 (1–2), 248–254 (1996)

Износ 197 (1–2), 248–254 (1996)

Артикул КАС Google Scholar

К. Прево, Г. Маккарти, Межфазные характеристики композитов с кремний-алюминиевой матрицей. Дж. Матер. науч. 7 , 919–928 (1972)

Статья КАС Google Scholar

Дж. Йе, Б.К. Хан, Дж. М. Шенунг, Механическое поведение композита с алюминиевой матрицей, армированного нанокристаллическими частицами B4C, покрытыми алюминием. Филос. Маг. лат. 86 (11), 721–732 (2006). https://doi.org/10.1080/09500830600986109

Статья КАС Google Scholar

К.Х. Байк, Межфазная реакция и поведение при разрушении алюминиевых композитов, армированных Al2O3, покрытых кобальтом. Матер. науч. англ. А 355 (1–2), 79–87 (2003)

Статья Google Scholar

Р.Т. Мусавян, С.Р. Дамади, Р.А. Хосрошахи, Д. Брабазон, М. Мохаммадпур, Сравнительное исследование нанесения металлического покрытия на частицы SiC для изготовления композитов с литыми алюминиевыми матрицами. Междунар. Дж. Адв. Произв. Технол. 81 (1–4), 433–444 (2015). https://doi.org/10.1007/s00170-015-7246-4

Статья Google Scholar

Дж. П. Дипа, С. Абхилаш, Т.П.Д. Раджан, К. Павитран, Б.К. Пай, Структура и свойства алюминиевых композитов B4C с диспергированными частицами меди и Ni-B, покрытых химическим методом, методом порошковой металлургии. Матер. науч. Форум 830–831 , 480–484 (2015). https://doi.org/10.4028/www.scientific.net/MSF.830-831.480

Статья Google Scholar

Гутема Е.М., Гутема В.Ю. Бажин, С.Н. Федоров, Повышение смачиваемости композита с металлической алюминиевой матрицей, армированного частицами карбида кремния, покрытыми магнием. ИОП конф. сер. Матер. науч. англ. (2019). https://doi.org/10.1088/1757-899X/560/1/012179

ИОП конф. сер. Матер. науч. англ. (2019). https://doi.org/10.1088/1757-899X/560/1/012179

Статья Google Scholar

Дж.Х. Ни, К.К. Цзя, Н. Ши, Ю.Ф. Чжан, Ю. Ли, С. Цзя, Композиты с алюминиевой матрицей, армированные углеродными нанотрубками с молибденовым покрытием. Междунар. Дж. Майнер. Металл. Матер. 18 (6), 695–702 (2011). https://doi.org/10.1007/s12613-011-0499-5

Статья КАС Google Scholar

С.Дж.С. Челадураи, Р. Артанари, Исследование механических и износостойких свойств оцинкованной стальной проволоки, армированной композитами из алюминиевого сплава LM6, методом литья под давлением. Серф. Преподобный Летт. 26 (1), 1–10 (2019). https://doi.org/10.1142/S0218625X18501251

Статья КАС Google Scholar

С.Дж. С. Челадураи, Р. Артханари, К. Кришнамурти, К.С. Сельварадж, П. Говиндан, Исследование механических свойств литого под давлением алюминиевого сплава LM6, армированного сеткой из стальной проволоки с цинковым покрытием. Матер. Технол. 52 (2), 125–131 (2018). https://doi.org/10.17222/mit.2017.019

С. Челадураи, Р. Артханари, К. Кришнамурти, К.С. Сельварадж, П. Говиндан, Исследование механических свойств литого под давлением алюминиевого сплава LM6, армированного сеткой из стальной проволоки с цинковым покрытием. Матер. Технол. 52 (2), 125–131 (2018). https://doi.org/10.17222/mit.2017.019

Статья КАС Google Scholar

М. Р’Мили, В. Массардье, П. Мерль, Х. Винсент, К. Винсент, Механические свойства композитов T300/Al. Эффекты охрупчивания из-за покрытия B4C. Дж. Матер. науч. 31 (17), 4533–4539 (1996). https://doi.org/10.1007/BF00366348

Статья Google Scholar

Х.Ю. Юэ, В.Д. Фэй, Л.Д. Ван, Механические свойства и термическая стабильность ZnAl 2 O 4 алюминиевых усов, покрытых боратом, армированных композитом 2024Al. Дж. Матер. науч. 43 (18), 6233–6237 (2008). https://doi.org/10.1007/s10853-008-2914-5

https://doi.org/10.1007/s10853-008-2914-5

Статья КАС Google Scholar

Y. Huang, Q. Ouyang, C. Zhu, J. Zhu, G. Zhang, D. Zhang, Влияние покрытия из оксида алюминия и деформации экструзией на микроструктуры и тепловые свойства коротких композитов углеродного волокна и алюминия. Бык. Матер. науч. (2018). https://doi.org/10.1007/s12034-017-1523-9

Артикул Google Scholar

С.Г. Уорриер, Калифорния Блю, Р.Ю. Лин, Управление границами раздела в волокнистых композитах Al-C. Дж. Матер. науч. 28 (3), 760–768 (1993). https://doi.org/10.1007/BF01151253

Статья КАС Google Scholar

К.С. Рамеш, Р. Кешавамурти, Г.Дж. Навин, Влияние коэффициента экструзии на износостойкость композитов Al6061-SiCp (с покрытием Ni-P), полученных горячей экструзией. Носить 271 (9–10), 1868–1877 (2011). https://doi.org/10.1016/j.wear.2010.12.078

Носить 271 (9–10), 1868–1877 (2011). https://doi.org/10.1016/j.wear.2010.12.078

Статья КАС Google Scholar

Б. Вилаге, А. Дорнер, К. Шюрер, Дж.Х. Ким, Защита от коррозии алюминиевого композита, армированного углеродным волокном, алмазоподобными углеродными покрытиями. Матер. науч. Технол. 16 (3), 344–348 (2000). https://doi.org/10.1179/026708300101507767

Статья КАС Google Scholar

Дж. Судагар, Дж. Лиан, В. Ша, Химический никель, сплав, композит и нанопокрытия — критический обзор. J. Alloys Compd. 571 , 183–204 (2013). https://doi.org/10.1016/j.jallcom.2013.03.107

Статья КАС Google Scholar

К.А. Ясакау, Ж. Карнейро, М.Л. Желудкевич, М.Г.С. Феррейра, Влияние параметров золь-гель процесса на защитные свойства золь-гель покрытий, нанесенных на AA2024.

д.

д. Срок службы арматуры зависит от многого: начиная от воздействия факторов окружающей среды и заканчивая степенью соблюдения правил строительства. Опыт использования железной арматуры показал, что она способна служить и до 150 лет, а вот о композитных изделиях такой информации нет. Гарантия их службы — от 50 до 80 лет, и, возможно, многих это устроит.

Срок службы арматуры зависит от многого: начиная от воздействия факторов окружающей среды и заканчивая степенью соблюдения правил строительства. Опыт использования железной арматуры показал, что она способна служить и до 150 лет, а вот о композитных изделиях такой информации нет. Гарантия их службы — от 50 до 80 лет, и, возможно, многих это устроит. Это значительно сужает сферу ее использования.

Это значительно сужает сферу ее использования. Это делает применение стеклопластиковой арматуры более экономичным вариантом для частного строительства (материал можно возить прямо в легковой машине, не нужен специальный наемный грузовик).

Это делает применение стеклопластиковой арматуры более экономичным вариантом для частного строительства (материал можно возить прямо в легковой машине, не нужен специальный наемный грузовик).