ремонт аэродромов, зданий, дорог, аренда оборудования

В попытках усовершенствовать методику обработки бетонных покрытий конструкторы Сплитстоун пришли к идее сегментировать процесс шлифовки бетона. Это привело к решению создать новые машины, которые предоставляют водителям выбирать наиболее …

подробнееКомпания » Аэродорстрой» имеет богатый опыт и всё необходимое спец оборудование для устройства искусственных шероховатостей на бетонных покрытиях. Как правило с течением времени текстура бетона подвержена износу. Специалисты нашей компании имеют …

подробнееОдним из наиболее значимых строительных объектов за последние годы, наряду со строительством первой белорусской АЭС, стало строительство второй ИВПП в Национальном аэропорту Минск-2. Работы на объекте велись с начала 2016 года по конец 2018 года. И …

подробнееЗАО «СП Аэродорстрой» в 2020 году выполняло комплекс работ по текущему ремонту перрона и рулежной дорожки, расположенных на территории Национального аэропорта » Минск».

При строительстве торговых центров на этапе выбора напольного покрытия зачастую отдают предпочтение бетонным полам. Это неудивительно, поскольку они обладают высокой несущей способностью и сопротивляемостью к внешним воздействиям. Выбор в сторону …

подробнееК характерным дефектам и разрушениям жестких покрытий автомобильных дорог можно отнести: шелушение поверхностного слоя цементобетона. Шелушение – это отслаивание от поверхности бетонного покрытия тонких слоев бетона в виде чешуек толщиной 2-5мм или …

подробнееАэродромы являются местами повышенной опасности, в связи с этим очень важным является не только приобретение надежного светосигнального оборудования, но и качественный его монтаж. Наши специалисты ежегодно проходят обучение и обладают большим …

подробнееИзготовление пешеходных дорожек и тротуаров из бетона -это отличный способ создания долговечного и качественного покрытия в городской среде. К очевидным достоинствам этого вида покрытий также можно отнести: возможность декорирования поверхности, …

К очевидным достоинствам этого вида покрытий также можно отнести: возможность декорирования поверхности, …

Опыт устройства монолитных профилей белорусскими дорожно-строительными организациями сравнительно невелик, но результаты уже обнадеживают. Интерес к этой технологии есть, но основными препятствиями к ее распространению называют то, что на нее не …

подробнее Компания «АЭРОДОРСТРОЙ» успешно работает на строительном рынке с 1996 года и выполняет полный комплекс дорожных работ и работ по строительству, реконструкции и комплексному ремонту аэродромов в сжатые сроки, с высоким качеством, а также на строительстве высококачественных современных промышленных бетонных полов. Выполняет все виды земляных работ. За весь период работы на территории Республики Беларусь компания, принимала участие в реконструкции и ремонте всех аэродромов и бетонных дорог. Якутск, г. Уфы, г. Сыктывкар, г. Минеральные Воды, г. Нижний Новгород, г. Казань, Ростов-на-Дону, г. Челябинск, г. Хатанга. Основные направления деятельности.

Якутск, г. Уфы, г. Сыктывкар, г. Минеральные Воды, г. Нижний Новгород, г. Казань, Ростов-на-Дону, г. Челябинск, г. Хатанга. Основные направления деятельности.— Генподрядная и подрядная деятельность по строительству, реконструкции, комплексному ремонту и продлению ресурса покрытий аэродромов, автомобильных дорог, зданий и инженерных сооружений.

— Оказание комплекса высокотехнологичных действенных решений для продления ресурса, восстановления, ремонта и защиты сооружений из бетона и железобетона.

— Предоставление высокоэффективных системных услуг по устройству бетонных полов, а также эскортированных работ при производстве. подробнее

В попытках усовершенствовать методику обработки бетонных покрытий конструкторы Сплитстоун пришли к идее сегментировать процесс шлифовки бетона. Это привело к решению создать новые машины, которые предоставляют водителям выбирать наиболее …

подробнееКомпания » Аэродорстрой» имеет богатый опыт и всё необходимое спец оборудование для устройства искусственных шероховатостей на бетонных покрытиях. Как правило с течением времени текстура бетона подвержена износу. Специалисты нашей компании имеют …

Как правило с течением времени текстура бетона подвержена износу. Специалисты нашей компании имеют …

ЗАО «СП Аэродорстрой» в 2020 году выполняло комплекс работ по текущему ремонту перрона и рулежной дорожки, расположенных на территории Национального аэропорта » Минск». Специалисты компании выполнили следующий комплекс ремонтно-восстановительных …

подробнееПри строительстве торговых центров на этапе выбора напольного покрытия зачастую отдают предпочтение бетонным полам. Это неудивительно, поскольку они обладают высокой несущей способностью и сопротивляемостью к внешним воздействиям. Выбор в сторону …

подробнееК характерным дефектам и разрушениям жестких покрытий автомобильных дорог можно отнести: шелушение поверхностного слоя цементобетона.

Укладчики цементобетонных покрытий — Два основных игрока российского рынка – Основные средства

Два основных игрока российского рынка

Строительство автомобильных дорог из цементобетона в нашей стране начинает возрождаться. Доказательством этому может служить создание в конце прошлого года Ассоциации бетонных дорог. Таким образом, бетоноукладочные комплексы, востребованные у нас при строительстве и реконструкции искусственных взлетно-посадочных полос, могут найти более широкое применение.

Толчком для возрождения у дорожников интереса к строительству бетонных дорог стало Постановление Правительства РФ от 30 мая 2017 г. № 658 «О нормативах финансовых затрат и Правилах расчета размера бюджетных ассигнований федерального бюджета на капитальный ремонт, ремонт и содержание автомобильных дорог федерального значения». В этом документе нет ни слова о бетонных дорогах, зато сказано, что для автомобильных дорог I, II, III и IV категорий капитальный ремонт должен составлять 24 года.

Бетонные дороги и взлетно-посадочные полосы строятся по определенной технологической цепочке: распределение смеси, приготовленной на цементобетонном заводе и доставленной к месту укладки, формирование конструктивного слоя, уплотнение смеси, отделка поверхности покрытия, устройство и герметизация швов. Современные бетоноукладочные комплексы, используемые для возведения плоских покрытий, позволяют весь этот процесс механизировать.

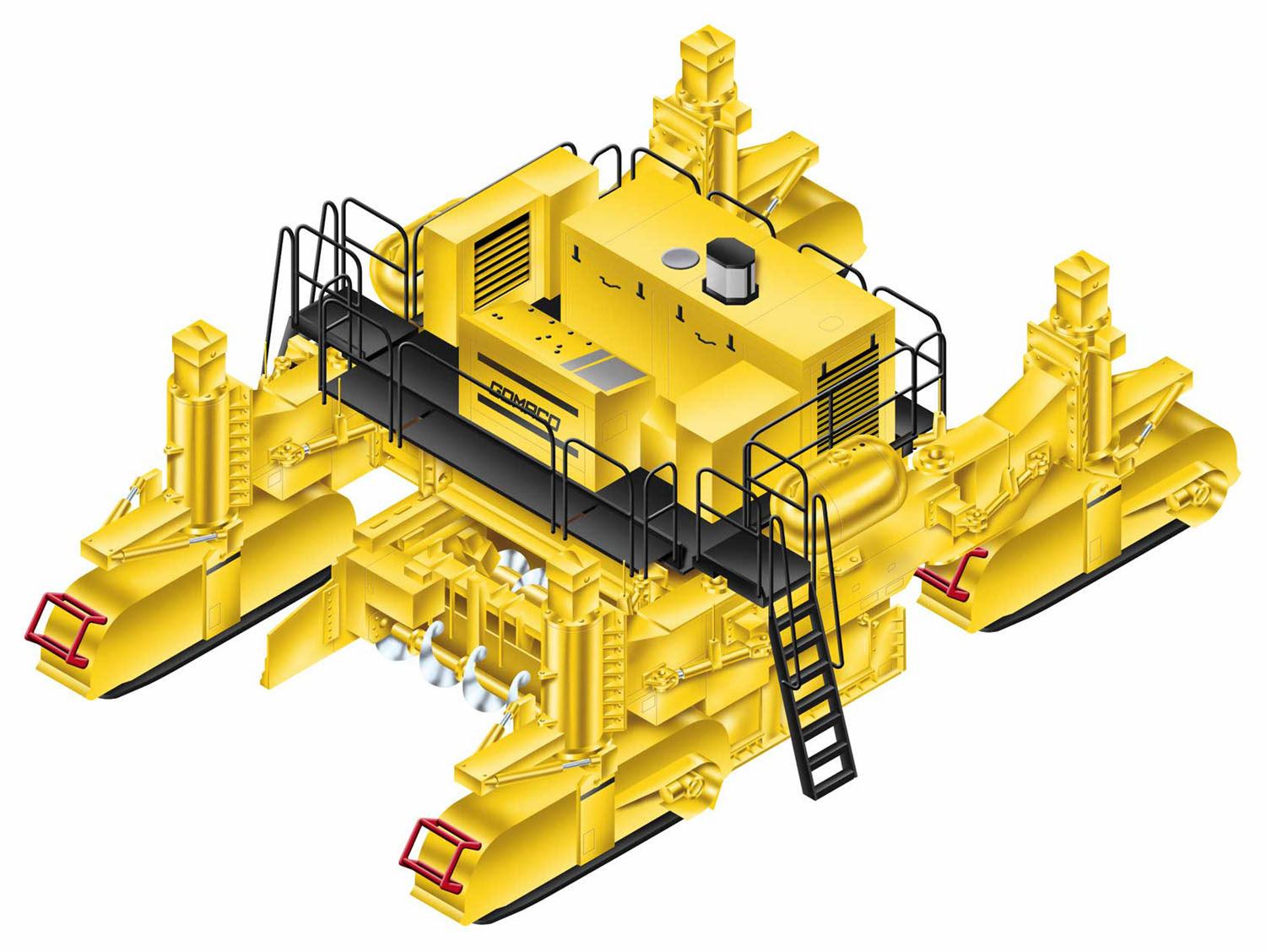

Бетоноукладчик оборудуется скользящей формой шириной от 3 до 15 м и более. Навешиваемая между гусеничными тележками скользящая форма обеспечивает формирование бетона и создает необходимое давление уплотнения. Бетон подается в скользящую форму по транспортеру (ленточному или винтовому) либо выгружается непосредственно перед формой. Находящийся в форме бетон уплотняется высокочастотными вибраторами – это делается для того, чтобы удалить из свежего бетона пустоты и одновременно обеспечить его текучесть для равномерной укладки. На выходе бетон формируется за счет непрерывного движения укладчика вперед, разравнивается и заглаживается специальными приспособлениями. Существуют также компактные бетоноукладчики монолитных профилей – бордюров, разделительных барьеров безопасности, парапетов мостов, водостоков, у этих машин имеется сменная боковая скользящая форма, которая закрепляется на той или другой стороне машины.

Бетон подается в скользящую форму по транспортеру (ленточному или винтовому) либо выгружается непосредственно перед формой. Находящийся в форме бетон уплотняется высокочастотными вибраторами – это делается для того, чтобы удалить из свежего бетона пустоты и одновременно обеспечить его текучесть для равномерной укладки. На выходе бетон формируется за счет непрерывного движения укладчика вперед, разравнивается и заглаживается специальными приспособлениями. Существуют также компактные бетоноукладчики монолитных профилей – бордюров, разделительных барьеров безопасности, парапетов мостов, водостоков, у этих машин имеется сменная боковая скользящая форма, которая закрепляется на той или другой стороне машины.

Первые бетоноукладчики со скользящей формой появились у нас в 1970 г., когда были приобретены комплекты американской высокоскоростной техники AUTOGRADE производства американской фирмы CMI. После этого применявшиеся ранее машины с трудоемкой в установке рельс-формой ушли в прошлое. На базе техники AUTOGRADE заводом «Брянский Арсенал» были созданы скоростные бетоноукладчики Д-100 и Д-110, которые многие годы активно применялись при строительстве дорог и взлетно-посадочных полос.

На базе техники AUTOGRADE заводом «Брянский Арсенал» были созданы скоростные бетоноукладчики Д-100 и Д-110, которые многие годы активно применялись при строительстве дорог и взлетно-посадочных полос.

Надо сказать, что в 1980 г. возведение цементобетонных дорог было у нас остановлено решением правительства. Последствия этого налицо: из сегодняшних 1,4 млн российских дорог только 2% имеют цементобетонное покрытие. А строительство цементобетонных ВПП на больших аэродромах, конечно, продолжалось, поскольку только жесткое цементобетонное покрытие способно выдерживать посадку широкофюзеляжных самолетов. (Те аэропорты, что имеют асфальтобетонную ВПП, тяжелые самолеты не принимают.)

На «Брянском Арсенале», который сейчас находится в составе «РМ-Терекс» – совместного предприятия корпорации «Русские машины» и многоотраслевого мирового производителя Terex Corporation, бетоноукладчики больше не изготавливаются. Эту технику в настоящее время выпускают американские компании CURB FOX, G & Z, GOMACO, POWER CURBERS и POWER PAVERS, а также международная группа компаний WIRTGEN GROUP (бетоноукладочные комплексы производятся под маркой WIRTGEN). Компания CURB FOX собирает небольшие машины для монолитных профилей. POWER CURBERS и POWER PAVERS – это одна корпорация, в которой под маркой POWER CURBERS изготавливают машины для малых бетонных форм: бордюры, дорожные ограждения «Нью-Джерси». Под маркой POWER PAVERS сейчас налажен выпуск большого 4-гусеничного битумоукладчика, но он предлагается пока только на американском рынке. Компания G & Z производит большие бетоноукладчики, но они работают в основном в Америке, в России же их почти нет, так же как нет ни сервиса, ни официального представительства. Компания TEREX, когда-то известная своими бетоноукладчиками, давно прекратила их производство и делает сейчас только финишеры с технологией без скользящих форм. В результате магистральные бетоноукладочные комплексы на российский рынок поставляют всего два производителя – GOMACO и WIRTGEN GROUP (обе компании также выпускают и бетоноукладочные машины для монолитных профилей).

Компания CURB FOX собирает небольшие машины для монолитных профилей. POWER CURBERS и POWER PAVERS – это одна корпорация, в которой под маркой POWER CURBERS изготавливают машины для малых бетонных форм: бордюры, дорожные ограждения «Нью-Джерси». Под маркой POWER PAVERS сейчас налажен выпуск большого 4-гусеничного битумоукладчика, но он предлагается пока только на американском рынке. Компания G & Z производит большие бетоноукладчики, но они работают в основном в Америке, в России же их почти нет, так же как нет ни сервиса, ни официального представительства. Компания TEREX, когда-то известная своими бетоноукладчиками, давно прекратила их производство и делает сейчас только финишеры с технологией без скользящих форм. В результате магистральные бетоноукладочные комплексы на российский рынок поставляют всего два производителя – GOMACO и WIRTGEN GROUP (обе компании также выпускают и бетоноукладочные машины для монолитных профилей).

Американский комплекс

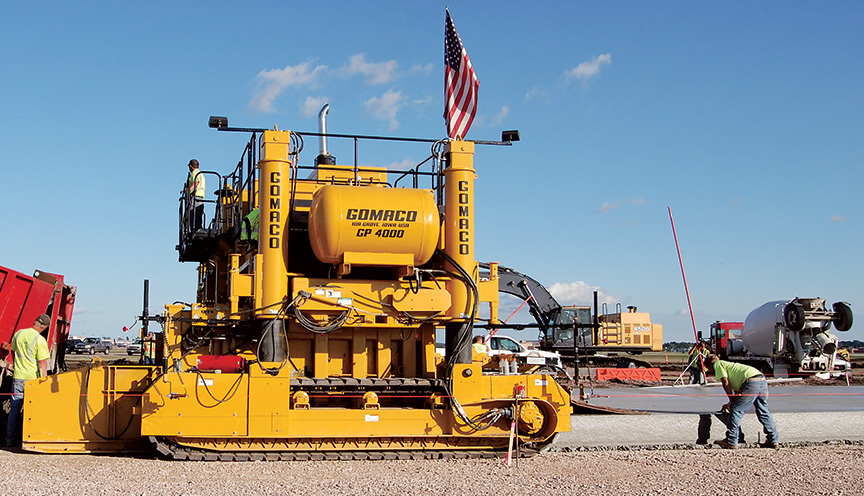

В бетоноукладочные комплексы GOMACO, наиболее часто применяемые сейчас в России при строительстве искусственных взлетно-посадочных полос, входят распределитель и перегружатель бетона PS-2600, четырехгусеничный магистральный бетоноукладчик GHP-2800 и текстурировщик T/C-600. Они идут друг за другом: следом за распределителем для подачи бетона движется основная машина, за ней машина для текстурирования покрытия, которая обеспечивает сцепление колес шасси самолета с покрытием.

Они идут друг за другом: следом за распределителем для подачи бетона движется основная машина, за ней машина для текстурирования покрытия, которая обеспечивает сцепление колес шасси самолета с покрытием.

У бетоноукладчика GHP-2800 ширина укладываемой полосы без дополнительных секций рамы составляет от 3,66 до 7,62 м. Этого достаточно, учитывая, что в России взлетно-посадочные полосы из цементобетона в основном проектируют под ширину укладки полосами по 7,5 м. Впрочем, если ширину укладки требуется увеличить, на GHP-2800 возможно применение скользящих форм разных серий, включая «5400», для максимальной ширины укладки 11,28 м. Кроме GHP-2800 продолжает эксплуатироваться четырехгусеничная машина GP-4000 с максимальной шириной покрытия за один проход 15,24 м. Есть еще мод. GP-2400 с максимальной шириной покрытия 7,5 м – она также применялась при строительстве аэродромов. Мод. Commander III, выпускаемая в трех- и четырехгусеничном исполнении, самая продаваемая в мире универсальная машина, но она укладывает плоское покрытие с максимальной шириной только 6 м, зато может выполнять и различные элементы инженерного обустройства дорог, вплоть до строительства ирригационных сооружений из бетона. В США самой популярной моделью GOMACO является GP-2600 с максимальной шириной укладки 9,75 м, но в России ее потеснила GHP-2800.

В США самой популярной моделью GOMACO является GP-2600 с максимальной шириной укладки 9,75 м, но в России ее потеснила GHP-2800.

Почему именно GHP-2800 предпочли российские строители аэродромов? У этой машины рама раздвигается с обеих сторон (в отличие от GP-2600), к тому же машина более маневренна и ее легче перевозить с объекта на объект, поскольку она более предпочтительна по транспортным габаритам. У четырехгусеничного исполнения минимальная ширина в транспортном положении составляет всего 2,5 м – это с запасом укладывается в разрешенную в нашей стране ширину для движения по дорогам общего пользования (2,55 м). Кроме того, когда у машины в транспортном положении гусеницы повернуты след в след, в таком виде она может самостоятельно (без крана!) заезжать на трал и съезжать с него. Более габаритный двухгусеничный вариант этой модели в России применения не нашел. Кстати, у новейшей мод. GP3 (она до России еще не доехала) ширина в транспортном положении равна 2,59 м, но конструкторы, видимо, не задумывались о том, чтобы скинуть лишние 4 см, поскольку на дорогах США нет таких жестких ограничений по габаритам.

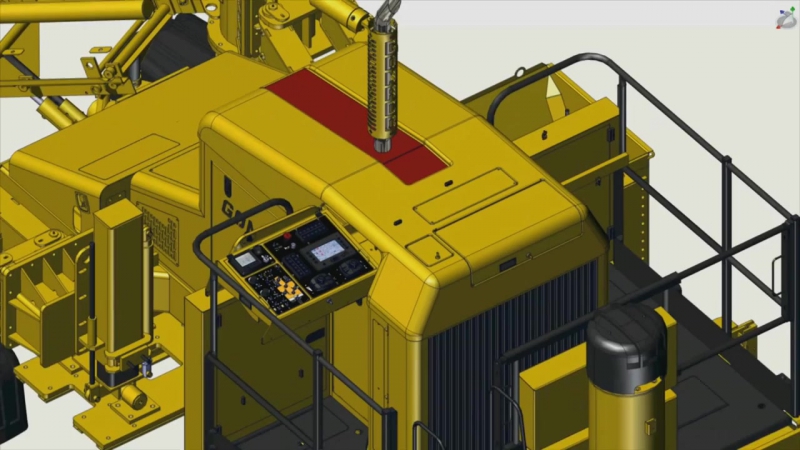

Буква Н в обозначении модели GHP-2800 означает ее принадлежность к новому поколению бетоноукладчиков. Если у GP-2400 и GP-2600 используется дизель-гидравлический привод, когда дизельным двигателем приводится гидравлика и уже она приводит в движение рабочие органы, то у GHP-2800 применена технология управления с системой интеллектуальных цилиндров (Smart Cylinders) с закрытыми гидравлическими контурами. GHP-2800 стала первой машиной, которую начали оборудовать этой системой, поэтому в ее обозначении появилась еще одна буква. В новых машинах GP3 и GP4 эту букву уже не ставят, поскольку они априори имеют эту систему. В начале двухтысячных годов GHP-2800 была у GOMACO самой передовой моделью, и это очень кстати совпало с бумом строительства и реконструкции аэропортов в России. Сейчас, после кризиса 2008 г., отрасль опять начинает активно развиваться, и оказалось, что компании, сделавшие в свое время выбор в пользу GHP-2800, не прогадали – у них и сейчас остается в распоряжении укладчик нового поколения.

Бетоноукладчики этого производителя обеспечивают самую большую в отрасли толщину укладки искусственной взлетно-посадочной полосы за один проход – 61 см. Такие проекты, где требуется подобная толщина, в мире с успехом реализуются, например, в аэропорту Лондона при строительстве пятого терминала Хитроу велась укладка бетона толщиной в 55–58 см за один проход. Большая толщина позволяет обходиться без армирования, и в России эта технология уже осваивается, правда, толщина слоя не достигает рекордных значений, но может превышать 40 см, например, в аэропорту Шереметьево – 43 см, в аэропорту Уфы – 42 см и т. д. Но такую толщину можно получить только с помощью достаточно тяжелой и устойчивой техники, при этом обязательно обладающей запасом по толщине укладываемого слоя. Иначе, если определенного зазора не будет, укладчик может, как говорят специалисты, «поплыть».

Важный нюанс – кромка укладываемого слоя. Она не должна разрушаться после укладки – для этого в скользящей форме установлен специальный узел, который позволяет регулировать кромку в зависимости от осадки конуса смеси. При укладке аэродромного покрытия кромка – залог качества, поскольку в тех случаях, когда колесо самолета катится между двумя плитами, осыпание кромок недопустимо, иначе в этих местах будут образовываться ямы, что очень опасно как при взлете, так и при посадке.

При укладке аэродромного покрытия кромка – залог качества, поскольку в тех случаях, когда колесо самолета катится между двумя плитами, осыпание кромок недопустимо, иначе в этих местах будут образовываться ямы, что очень опасно как при взлете, так и при посадке.

На машинах GOMACO применяются гидравлические вибраторы, позволяющие устанавливать частоту вибрации в широком диапазоне. Специальное автоматическое устройство Auto Vibe, которое ставится на пульт управления, приводит вибрацию в соответствие со скоростью укладки бетона. Таким образом, в целом учитываются осадка конуса, скорость укладки и частота вибраций – все это может регулироваться автоматически, а может выставляться вручную, как это делают опытные операторы, оценивая уложенный бетон и меняя настройки по ходу движения.

Двухгусеничный распределитель и перегружатель PS-2600, входящий в комплекс, идет в 20–30 м впереди бетоноукладчика, для того чтобы распределить перед ним бетонную смесь по всей ширине укладываемого покрытия. У машины есть ленточный конвейер, на который самосвал выгружает бетон, подъезжая сбоку. По конвейеру смесь передается уже на полосу, после чего шнек, расположенный впереди машины, распределяет бетон, а специальная форма удаляет излишки. Распределитель незаменим при укладке покрытия с армированием, поскольку, если есть армокаркас, самосвал не может на него наезжать, а значит, должен выгружать бетонную смесь сбоку. А в случае укладки без армирования (во многих аэропортах армирование не делают за счет увеличения толщины покрытия) распределитель работает как перегружатель, позволяя бетоноукладчику идти без остановок. Это серьезно повышает качество покрытия: не образуются волны, которые неизбежно возникают при остановках. Кроме PS-2600 в Россию поставляется перегружатель RTP-500 – он применяется в основном для подачи бетона при строительстве дорожных ограждений «Нью-Джерси», но может заменить PS-2600, поскольку у него также самосвал подходит сбоку, а конвейер стрелы имеет достаточную длину в 10,7 м.

У машины есть ленточный конвейер, на который самосвал выгружает бетон, подъезжая сбоку. По конвейеру смесь передается уже на полосу, после чего шнек, расположенный впереди машины, распределяет бетон, а специальная форма удаляет излишки. Распределитель незаменим при укладке покрытия с армированием, поскольку, если есть армокаркас, самосвал не может на него наезжать, а значит, должен выгружать бетонную смесь сбоку. А в случае укладки без армирования (во многих аэропортах армирование не делают за счет увеличения толщины покрытия) распределитель работает как перегружатель, позволяя бетоноукладчику идти без остановок. Это серьезно повышает качество покрытия: не образуются волны, которые неизбежно возникают при остановках. Кроме PS-2600 в Россию поставляется перегружатель RTP-500 – он применяется в основном для подачи бетона при строительстве дорожных ограждений «Нью-Джерси», но может заменить PS-2600, поскольку у него также самосвал подходит сбоку, а конвейер стрелы имеет достаточную длину в 10,7 м. Распределение эта машина не выполняет, но у нее, в отличие от PS-2600, есть возможность идти сбоку от укладываемой полосы.

Распределение эта машина не выполняет, но у нее, в отличие от PS-2600, есть возможность идти сбоку от укладываемой полосы.

Для подготовки оснований под укладку аэродромного покрытия многие компании приобретают оригинальный профилировщик (триммер) мод. 9500. Эта машина может работать на любой стадии строительства основания, будь то слой песка или щебня. Машина выводит слой основания в проектные отметки, при этом не перемещая материал. Точность и производительность у профилировщика выше, чем у автогрейдера. Рабочая ширина относительно небольшая по сравнению с укладчиком, около 6 м за один проход, но за счет производительности машина за короткое время может сделать несколько проходов. Профилируемый материал можно отсыпать вбок либо прямо в кузов самосвала. Как и бетоноукладчик, профилировщик управляется системой 3D, то есть может работать без струны – точность при этом не страдает, а наоборот, повышается. Эта машина является универсальной – ее применяют и для дорог, и для аэропортов, и для парковок и т. д., одним словом, всюду, где необходимо профилировать основание. У нас профилировщик теперь рекомендуется применять в стандартах АГА (Ассоциация гражданских аэропортов), а проектировщики, закладывая его в проекты, используют специальный термин – триммирование основания.

д., одним словом, всюду, где необходимо профилировать основание. У нас профилировщик теперь рекомендуется применять в стандартах АГА (Ассоциация гражданских аэропортов), а проектировщики, закладывая его в проекты, используют специальный термин – триммирование основания.

Немецкий комплекс

В комплекс WIRTGEN, предлагаемый в России для укладки бетонных аэродромных покрытий, в современном варианте входят четырехгусеничный бетоноукладчик со скользящей формой SP 94 с шириной укладки до 9,5 м и стандартной толщиной до 45 см (при необходимости толщину можно увеличить), четырехгусеничный боковой загрузчик ISF 94 и самоходный четырехгусеничный финишер ТСМ 180. Вместо бетоноукладчика новой серии SP 94 сейчас в основном у нас применяется его предшественник SP 850. Такую же ширину укладки, как и SP 94, обеспечивает еще двухгусеничная мод. SP 92, но она имеет повышенные размеры в транспортном положении, поэтому больше востребована не на европейском, а на американском рынке, где, как мы уже говорили выше, нет жестких ограничений по габаритам при движении по дорогам общего пользования. У четырехгусеничной же машины для установки в транспортное положение сводятся параллелограммные опоры, а гусеницы относительно этих опор поворачиваются на 90°, и в таком плотном виде укладчик самостоятельно заезжает на платформу трейлера. Кроме мод. SP 94 WIRTGEN выпускает также четырехгусеничные бетоноукладчики SP 64 с максимальной шириной укладки до 6 м, SP 1200 с шириной укладки до 12 м, SP 1500 и SP 1600 с шириной укладки до 15,25 и 16 м соответственно.

У четырехгусеничной же машины для установки в транспортное положение сводятся параллелограммные опоры, а гусеницы относительно этих опор поворачиваются на 90°, и в таком плотном виде укладчик самостоятельно заезжает на платформу трейлера. Кроме мод. SP 94 WIRTGEN выпускает также четырехгусеничные бетоноукладчики SP 64 с максимальной шириной укладки до 6 м, SP 1200 с шириной укладки до 12 м, SP 1500 и SP 1600 с шириной укладки до 15,25 и 16 м соответственно.

По классической схеме в передней части бетоноукладчика перед заслонкой установлены распределительный плуг или шнеки для предварительного распределения смеси по ширине укладки перед передней заслонкой. С точки зрения практичности и последующей эксплуатации предпочтительней использование плуга. Следом стоит группа вибраторов, которые виброуплотняют смесь, и затем она уже формуется скользящей формой. Укладчики WIRTGEN можно оснастить как электрическими, так и гидравлическими вибраторами. Электрические эффективней за счет большей зоны воздействия (так называемый рабочий радиус), потребляют меньшую мощность, у них более высокий КПД. Еще один «плюс» электрических вибраторов состоит в том, что они настраиваются всей группой одновременно – одним включением на одинаковую частоту. С гидравлическими так не получится – нужно каждый вибратор настраивать индивидуально. Электрические вибраторы либо работают с нужной частотой, либо вообще не работают, в то время как гидравлические, из-за того, что они могут иметь разный износ, реальную частоту на выходе могут давать тоже разную. Поэтому у них приходится раз в неделю специальным прибором корректировать частоту, с тем чтобы понять, насколько реальная частота совпадает с установленной. Так что электрические вибраторы эффективней при большой толщине слоя или при непрерывном армировании. В свою очередь гидравлические эффективны при укладке сложных профилей, когда частоту каждого вибратора нужно устанавливать индивидуально.

Еще один «плюс» электрических вибраторов состоит в том, что они настраиваются всей группой одновременно – одним включением на одинаковую частоту. С гидравлическими так не получится – нужно каждый вибратор настраивать индивидуально. Электрические вибраторы либо работают с нужной частотой, либо вообще не работают, в то время как гидравлические, из-за того, что они могут иметь разный износ, реальную частоту на выходе могут давать тоже разную. Поэтому у них приходится раз в неделю специальным прибором корректировать частоту, с тем чтобы понять, насколько реальная частота совпадает с установленной. Так что электрические вибраторы эффективней при большой толщине слоя или при непрерывном армировании. В свою очередь гидравлические эффективны при укладке сложных профилей, когда частоту каждого вибратора нужно устанавливать индивидуально.

Укладчик WIRTGEN оборудуется базовой плитой с дополнительными уширительными секциями серий 910 m и 910 wm. Формы серии 910 wm оборудованы заменяемой днищевой плитой.

После того как полоса сформирована, пока бетон не застыл, с помощью забивщиков производится закладка дюбелей в будущие поперечные швы (если это необходимо), а также закладка центральных и боковых анкеров в местах будущих продольных швов. Это все можно делать с помощью одного бетоноукладчика – его мощности вполне хватает для того, чтобы поставить данное оборудование.

После закладки дюбелей и анкеров на покрытии остаются неровности, затереть их финишером (выглаживающей лыжей) достаточно сложно, и для того, чтобы решить эту проблему, устанавливается осциллирующий брус. Он качается в поперечном направлении с амплитудой 3–4 см и тащит перед собой валик бетонной смеси, в результате срезаются все неровности и заполняются дефекты, образовавшиеся после закладки дюбелей и анкеров. Вторая задача осциллирующего бруса заключается в получении максимальной ровности, которая должна решаться независимо от того, используются дюбели и анкеры или нет. Дело в том, что, когда самосвалы привозят смесь и она выкладывается перед бетоноукладчиком, смеси, выгруженные из разных самосвалов, могут чуть-чуть различаться по цементному соотношению, плотности и прочим параметрам. Из-за этого смесь после плиты выдавливается то больше, то меньше, что соответственно приводит к изменению ровности. Так вот осциллирующий брус, жестко связанный с рамой машины, все эти неровности подрезает в ноль. Валик смеси становится то больше, то меньше, но в конце получается ровное покрытие. При использовании осциллирующего бруса дополнительно устанавливаются боковые удлинители скользящей формы, и в итоге их общая длина вместе с формой составляет более 6 м. Такая длина гарантированно предотвращает оплывание кромки при работе с бетоном с большим конусом усадки. Также для предотвращения этого явления могут быть установлены поднимаемые краевые секции скользящей формы. И только после этого выглаживающей лыжей (финишером) выполняется окончательная отделка.

Из-за этого смесь после плиты выдавливается то больше, то меньше, что соответственно приводит к изменению ровности. Так вот осциллирующий брус, жестко связанный с рамой машины, все эти неровности подрезает в ноль. Валик смеси становится то больше, то меньше, но в конце получается ровное покрытие. При использовании осциллирующего бруса дополнительно устанавливаются боковые удлинители скользящей формы, и в итоге их общая длина вместе с формой составляет более 6 м. Такая длина гарантированно предотвращает оплывание кромки при работе с бетоном с большим конусом усадки. Также для предотвращения этого явления могут быть установлены поднимаемые краевые секции скользящей формы. И только после этого выглаживающей лыжей (финишером) выполняется окончательная отделка.

Боковой загрузчик ISF 94 обязательно должен быть в комплексе, если выполняется сплошное армирование искусственной взлетно-посадочной полосы, поскольку самосвалу для выгрузки очередной порции бетонной смеси нельзя заезжать на армокаркас. Боковой загрузчик принимает самосвал с параллельной полосы и обеспечивает непрерывную подачу смеси.

Боковой загрузчик принимает самосвал с параллельной полосы и обеспечивает непрерывную подачу смеси.

Задача текстуровщика или финишера ТСМ 180, движущегося за бетоноукладчиком, заключается прежде всего в нанесении на покрытие требуемой шероховатости. Эта машина может наносить поперечные, либо продольные, либо диагональные полосы, в зависимости от того, каким полосам отдается предпочтение в том или ином регионе. У нас в стране приняты поперечные полосы. Вторая задача машины ТСМ 180 состоит в том, чтобы обеспечить уход за цементобетоном для предотвращения его преждевременного высыхания. Для этого наносится пленкообразующее покрытие – специальный спрей на основе воска, который равномерно распределяется по покрытию в автоматическом режиме.

Особо следует упомянуть о машинах, производимых фирмой WIRTGEN, для технологии двуслойной бетоноукладки. Технология предполагает устройство верхнего слоя из высокомарочного бетона с мелким заполнителем и высоким содержанием цемента поверх свежего слоя из бетона более низкой марки с крупным заполнителем. Укладка может производиться как комплексом из двух раздельных однотипных машин, так и одной машиной. Данная технология нашла широкое применение в европейских странах из-за существенной экономии вследствие использования более дешевого бетона для нижнего слоя, снижения уровня шума, а также высокой износостойкости и высокого коэффициента сцепления.

Укладка может производиться как комплексом из двух раздельных однотипных машин, так и одной машиной. Данная технология нашла широкое применение в европейских странах из-за существенной экономии вследствие использования более дешевого бетона для нижнего слоя, снижения уровня шума, а также высокой износостойкости и высокого коэффициента сцепления.

Автор выражает благодарность Алексею Пономарёву, директору по продажам оборудования GOMACO ЗАО «КВИНТМАДИ», и Юрию Жукову, руководителю региональных продаж компании «Виртген-Интернациональ-Сервис», за помощь в подготовке материала.

Бетоноукладчик Gomaco GHP 2800, год 2000

Бетоноукладчик Gomaco GHP 2800, год 2000 — E3BECA65, Германия в продаже на MascusЦЕНА ПО ЗАПРОСУ

| ОСНОВНАЯ ИНФОРМАЦИЯ | |

|---|---|

| Категория | Бетоноукладчик |

| Марка / модель | Бетоноукладчик Gomaco GHP 2800Gomaco GHP 2800 |

| Год выпуска | 2000 |

| Наработка | 500 ч |

| Особенности | Проведён кап. ремонт ремонт |

| Страна местонахождения | |

| Mascus ID | E3BECA65 |

| + Показать больше описания | |

| Цена | Цена по запросу |

| ПОДРОБНОСТИ | |

| Рабочая ширина | 7,10 мммсмм |

| Масса | 31 000 кг |

| Двигатель | CAT 3306B Diesel 300PS |

| Габариты (ДхШхВ) | 11250 x 2500 x 3110 ммммм |

| Страна производства | США |

| Условия поставки | EXW |

| Доп.оборудование | First operation: 2000 Engine: Remanufactured Caterpillar 3306B Diesel Engine Power: 300 hp Working hours (engine): ~500 h Air compressor: 13,5 CFM Fuel Tank: 473.2 l Hydraulic oil tank: 635.9 l Auxiliary water tank: 567.8 l Paving thickness: max. 457 mm Hydraulic cycles: 28 Vibrators: 20 Tracks: 4 5000 Series Mold (7.  1 m open front mold) PTA 1 m open front mold) PTAAdjustable Side Plates Electric Sensors Split Auger Assembly Tamper Bar Assembly Pressurized Water System Paving Speed: 0 — 30 ft/min (0 – 9 m/min) High pressure water cleaner for washing machines The width of the production: |

Компания

BODO INT. GMBH & CO. KG

Отслеживать этого дилера

Вы отслеживаете этого дилера

Перестать отслеживатьReceive alerts from similar items

You are following similar items to this

Перестать отслеживатьДанный бетоноукладчик Gomaco GHP 2800 предложен на продажу продавцом из Германии.

Контакты продавца вы можете найти выше на этой странице, справа от фотографии машины.

Вы можете позвонить продавцу по указанному телефону, либо написать через форму запроса.

Прежде чем купить этот Гомако GHP 2800, важно проверить соответствие указанной в объявлении информации с тем, что реально присутствует на площадке у продавца. Также желательно удостовериться и в надёжности самого продавца.

Контакты продавца вы можете найти выше на этой странице, справа от фотографии машины.

Вы можете позвонить продавцу по указанному телефону, либо написать через форму запроса.

Прежде чем купить этот Гомако GHP 2800, важно проверить соответствие указанной в объявлении информации с тем, что реально присутствует на площадке у продавца. Также желательно удостовериться и в надёжности самого продавца.

Портал Mascus так же содержит и множество других предложений о продаже бетоноукладочных машин Гомако GHP 2800, здесь вы также сможете найти бетоноукладчики и других марок от продавцов из Германии и со всего мира.

Желаем вам удачного поиска и выгодной покупки вместе с Mascus!

Порекомендовать на Facebook

Отправить на e-mail

Ваше сообщение отправлено.

Ой, что-то пошло не так…

Бетоноукладчик Gomaco, GHP-2800 цена 35 918 199 руб

Описание

ООО «Росткомплект» предлагает к поставке новый гусеничный бетоноукладчик аналог Gomaco GHP-2800 — модель ViMix UB-8 (с скользящим режимом Slip-Form) оснащен: системой нивелирования MOBA (Германия), закладчиком анкеров в торец бетонного основания.

Предлагаем — прямую заводскую поставку, гарантию 24 месяца, ввод в эксплуатацию и обучение персонала.

Модель в наличии на заводе, срок поставки в РФ-Благовещенск (Забайкальск) 15-20 дней. Отправка в любой регион России.

Вся продукция сертифицирована.

Лучшая альтернатива более дорогим бетоноукладчикам Wirtgen, GOMACO.

Связаться с продавцом

Ширина укладки 4250?8000 мм

Макс. толщина слоя 0?350 мм

толщина слоя 0?350 мм

Скорость укладки 0?10 м/мин

Гладкость укладки 3мм/3 м

Тип привода — полно гидравлический, гусеничный

Вибрационная плита — высокочастотная с гидравлическим приводом

Количество вибраторов — 18 штук (WICО про-ва США)

Двигатель дизельный — Volvo TAD721VE (мощность 195 кВт/265 л.с.)

Размеры 4020х9290х2770 мм

Вес 25 тн

Все гидравлические компоненты: Sauer Danfoss и Rexroth

Центральная система смазки Lincoln.

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

В любой регион России

Связаться с продавцомОборудование для укладки бетона

Поскольку производство бетоноукладчиков со скользящими формами, которые используются для устройства покрытий автомобильных дорог, родилось в Северной Америке, не удивительно, что почти все лидирующие компании (за исключением Wirtgen), базируются в США. Некоторые китайские производители (например, Huatong) также изготавливают подобное оборудование, которое, правда, пока не поставляется за рубеж, а на внутреннем рынке присутствует лишь в единичных экземплярах.

Некоторые китайские производители (например, Huatong) также изготавливают подобное оборудование, которое, правда, пока не поставляется за рубеж, а на внутреннем рынке присутствует лишь в единичных экземплярах.

Тем не менее использование данной технологии набирает обороты по всему миру. Как и при традиционном варианте строительства дорог, заливке бетона должна предшествовать подготовка слоев основания, выполняющих морозозащитные, дренирующие и теплоизолирующие функции. Чем лучше будет подготовлено земляное полотно, тем меньше времени и затрат потребуется на профилирование слоя заливаемого бетона. Бетонная смесь для покрытий, устраиваемых в скользящей опалубке, должна соответствовать по удобоукладываемости марке П1, а объем вовлеченного в нее воздуха должен составлять от 5 до 7%. Окончательная настройка зазоров и припусков рабочих органов бетоноукладчика производится после пробного бетонирования.

Бетоноукладчик должен перемещаться непрерывно и с постоянной скоростью, которая зависит от подвижности бетонной смеси. В качестве материалов для ухода за свежеуложенным бетоном применяются пленкообразующие паропроницаемые материалы на основе водной дисперсии парафинов или латексов. Дорожные одежды с монолитным цементобетонным покрытием имеют преимущества перед традиционными асфальтобетонными, особенно в климатических условиях с большой разницей между зимней и летней температурой. В долгосрочной перспективе они лучше выдерживают воздействие как нагрева, так и охлаждения и обеспечивают лучшие сцепные свойства.

В качестве материалов для ухода за свежеуложенным бетоном применяются пленкообразующие паропроницаемые материалы на основе водной дисперсии парафинов или латексов. Дорожные одежды с монолитным цементобетонным покрытием имеют преимущества перед традиционными асфальтобетонными, особенно в климатических условиях с большой разницей между зимней и летней температурой. В долгосрочной перспективе они лучше выдерживают воздействие как нагрева, так и охлаждения и обеспечивают лучшие сцепные свойства.

По мнению специалистов, главное преимущество бетонного покрытия перед асфальтовым – это долговечность. Срок службы «бетонки» составляет до 50 лет, что при более высоких начальных затратах (дорожное покрытие из бетона выходит дороже асфальтового в 1,5–2 раза), но с учетом длительного периода эксплуатации приводит в итоге к снижению общих затрат за счет низких эксплуатационных расходов. Кроме того, бетонное покрытие отражает на 30–50% больше света и обеспечивает более высокий коэффициент трения. На сложных участках (подъемах, спусках, крутых поворотах) бетонной дороги для улучшения сцепления можно профрезеровать канавки. Строительство таких дорог осуществляется заметно быстрее, чем укладка асфальта: в среднем современный бетоноукладчик за смену проходит до 3 км дороги. При этом бетонную смесь в отличие от асфальтовой готовить проще, при этом отпадает необходимость уплотнения дорожными катками.

На сложных участках (подъемах, спусках, крутых поворотах) бетонной дороги для улучшения сцепления можно профрезеровать канавки. Строительство таких дорог осуществляется заметно быстрее, чем укладка асфальта: в среднем современный бетоноукладчик за смену проходит до 3 км дороги. При этом бетонную смесь в отличие от асфальтовой готовить проще, при этом отпадает необходимость уплотнения дорожными катками.

Несмотря на то, что на нишевом рынке оборудования для укладки бетона конкурируют всего лишь несколько ключевых игроков, компании-производители постоянно обновляют оборудование, пытаясь повысить эффективность работы подрядчиков, работающих в этом секторе.

Американская компания Gomaco, созданная в 1965 г., является одним из мировых лидеров рынка оборудования для приготовления и укладки бетонных смесей. Продукция Gomaco включает: бетоноукладчики монолитных профилей, бетоноукладчики плоского покрытия, распределители и перегружатели бетонной смеси, профилировщики подготовки основания, машины для текстурирования и нанесения раствора, цилиндрические финишеры отделки покрытия. Отличительной особенностью гаммы оборудования Gomaco является полный охват всего цикла строительства дороги: от устройства основания до финишной обработки поверхности дорожного покрытия, при этом пользователь имеет возможность выбора моделей для каждой стадии строительства.

Отличительной особенностью гаммы оборудования Gomaco является полный охват всего цикла строительства дороги: от устройства основания до финишной обработки поверхности дорожного покрытия, при этом пользователь имеет возможность выбора моделей для каждой стадии строительства.

Одна из самых многопрофильных машин в линейке – это универсальный бетоноукладчик Commander III, который может поставляться в 3- или 4-гусеничном исполнении. Commander III последнего поколения, оборудованный фрезой шириной 1067 мм и подвесной скользящей формой, перемещаемыми по вертикали и горизонтали, обладает высокой маневренностью и производительностью. Траектория его движения автоматически поддерживается по натянутой копирной струне. В базовом варианте на укладчик устанавливаются 4 вибратора с независимыми контурами управления. Замена скользящих форм на этой машине занимает считаные минуты. С помощью трехгусеничного Commander III можно устраивать монолитные бордюры, желоба, тротуары, ограждения и разделители переменного сечения, а 4-гусеничный позволяет укладывать полосы шириной до 6,1 м.

Новая версия Commander III поставляется с измененной рамой, которая сконструирована специально для размещения более современного двигателя, соответствующего стандарту Tier 4 с усовершенствованной системой охлаждения, оборудованной вентилятором с гидроприводом (скорость его вращения изменяется в зависимости от нагрузки). Виброизолированная платформа оператора оборудована плавающей консолью. Новый профиль улучшает обзор и доступ ко всем точкам обслуживания. В качестве опции предлагается бортовая камера для слежения за рабочим процессом. Система управления G+ взаимодействует со всеми гидроцилиндрами опор, которые обеспечивают поворот гусениц точно на заданный угол. Оптимизированное расположение контроллера и пропорциональных клапанов снижает количество шлангов и проводов, при этом упрощается процесс обслуживания и поиска неисправностей.

Универсальность конструкции профилировщика/ бетоноперегружателя Gomaco 9500 позволяет профилировать основание с помощью фрезерного барабана или перегружать бетонную смесь (для этого используется навесной приемный бункер) из самосвалов к месту укладки. Максимальная ширина профилирования составляет 5,69 м. Для удобства машиниста предусмотрена система дистанционного управления машиной. Бетоноукладчик Gomaco GHP-2800 нового поколения в 4-гусеничном исполнении обеспечивает ширину укладки от 3,66 до 9,75 м. Он оборудован высокопроизводительной системой гидравлики с электрогидравлическими приводами, которые удерживают заданное положение рабочих органов по высоте и углу отклонения. Есть возможность быстрой и удобной смены опалубки, которая монтируется на Т-образную траверсу, и установки системы для автоматического погружения арматурных стержней.

Максимальная ширина профилирования составляет 5,69 м. Для удобства машиниста предусмотрена система дистанционного управления машиной. Бетоноукладчик Gomaco GHP-2800 нового поколения в 4-гусеничном исполнении обеспечивает ширину укладки от 3,66 до 9,75 м. Он оборудован высокопроизводительной системой гидравлики с электрогидравлическими приводами, которые удерживают заданное положение рабочих органов по высоте и углу отклонения. Есть возможность быстрой и удобной смены опалубки, которая монтируется на Т-образную траверсу, и установки системы для автоматического погружения арматурных стержней.

Бетонораспределитель Gomaco PS-2600 обеспечивает прием бетонной смеси от самосвала, подачу материала на грунт и его распределение на необходимую ширину (до 9,75 м) и толщину (до 483 мм). Привод конвейера длиной 7,62 м обеспечивает скорость ленты около 152,4 м/мин, что позволяет быстро перегружать смесь из транспортных средств на основание. С помощью отражателя изменяется направление потока бетонной смеси, поступающей с ленты конвейера на основание. Перегрузочный конвейер состоит из двух шарнирно соединенных секций, одна из которых с помощью гидропривода может опускаться и подниматься для пропуска транспортных средств под разгрузку смеси. Есть возможность установки специального бункера для распределения щебня. Машина Gomaco GHP TC600 предназначена для придания текстуры поверхности цементобетонного покрытия и распыления пленкообразующих растворов на цементобетонное покрытие шириной от 7,32 до 17,07 м. Работает с помощью той же копирной системы, что и основной бетоноукладчик ТС-600.

Перегрузочный конвейер состоит из двух шарнирно соединенных секций, одна из которых с помощью гидропривода может опускаться и подниматься для пропуска транспортных средств под разгрузку смеси. Есть возможность установки специального бункера для распределения щебня. Машина Gomaco GHP TC600 предназначена для придания текстуры поверхности цементобетонного покрытия и распыления пленкообразующих растворов на цементобетонное покрытие шириной от 7,32 до 17,07 м. Работает с помощью той же копирной системы, что и основной бетоноукладчик ТС-600.

К ключевым разработкам другой американской компании Guntert & Zimmerman, которая в 1956 г. впервые в мире выпустила бетоноукладчики со скользящей опалубкой для работы на дорогах и в аэропортах, можно отнести систему EGON. Этой системой управления нового поколения с функциями диагностики и мониторинга и удаленным пользовательским интерфейсом на основе Интернета комплектуются все модели бетоноукладчиков G&Z. В конце заданного интервала работы машины EGON отсылает и владельцу машины, и на завод-изготовитель G&Z подробный отчет. Дисплей оператора, снабженный шиной CAN, разъемами RS-232 и USB, отображает статус модулей ввода-вывода, системные ошибки, давление в гидронасосах, состояние фильтров, уровень топлива, конфигурацию и режим работы машины. В дополнение к этому EGON позволяет оператору регулировать размеры машины, калибровку датчиков, коэффициент усиления, задавать излом профиля и уклон, а также изменять транспортную конфигурацию машины.

Дисплей оператора, снабженный шиной CAN, разъемами RS-232 и USB, отображает статус модулей ввода-вывода, системные ошибки, давление в гидронасосах, состояние фильтров, уровень топлива, конфигурацию и режим работы машины. В дополнение к этому EGON позволяет оператору регулировать размеры машины, калибровку датчиков, коэффициент усиления, задавать излом профиля и уклон, а также изменять транспортную конфигурацию машины.

Система для работы без струны NoLine может быть опцией ко всем укладчикам и вспомогательному оборудованию G&Z. NoLine включает софт, совместимый с EGON, и телескопические стойки для крепления призматических тахеометров с источником резервного питания. Текстурировщик Guntert & Zimmerman TC1500 обладает следующими преимуществами: поворот тележек на 90°, высокоточная нивелировочная автоматика, жесткая ферменная конструкция рамы с возможностью быстрого изменения ширины укладки от 3,6 до 17 м. Функция руления с поворотом на 90° позволяет 4-гусеничной машине перемещаться в условиях ограниченного пространства и самостоятельно заезжать на платформу трала. TC1500 оборудован современной пропорциональной нивелировочной автоматикой с электронными датчиками.

TC1500 оборудован современной пропорциональной нивелировочной автоматикой с электронными датчиками.

Бетоноукладчики со скользящими формами Power Pavers (США) SF-1700 (ширина укладки до 7,5 м), SF-2700 и SF-3000 (ширина укладки до 9,75 м) оборудованы двумя гусеницами с двухскоростным приводом и предназначены для тяжелых условий эксплуатации. Модель SF-2700 лучше подойдет для работы на городских улицах, а также для укладки дополнительного слоя. SF-3000 с двигателем Cummins мощностью 260 л.с. и рабочим весом до 34 т обеспечивает толщину укладки до 500 мм, может выполнять большие объемы работ с высокой производительностью. Управление движением бетоноукладчиков осуществляется вручную или автоматически с помощью пропорциональной системы управления. Контрольный датчик может устанавливаться как справа, так и слева по ходу движения. Машины оснащены пропорциональной гидравлической системой нивелирования с четырьмя электронными или гидравлическими датчиками и системой выравнивания.

Wirtgen представляет новую линейку бетоноукладчиков со скользящими формами серии SP 90, которая заменит машины серии SP 80. Четыре базовые модели SP92, SP92i, SP94 и SP94i построены по модульному принципу и предназначены для изготовления цементобетонных слоев любых типов при строительстве городских улиц, шоссе, взлетно-посадочных полос, а также слоев оснований. Гидравлически выдвигаемые в обе стороны рамы позволяют регулировать рабочую ширину формы от 2 до 9,5 м. Максимальная толщина укладываемого слоя составляет от 350 до 450 мм в зависимости от настроек. Две или четыре управляемые гусеничные тележки оборудованы индивидуальными гидравлическими приводами с цифровым управлением. Распределение бетона производится с помощью шнекового или плужного распределителя, а уплотнение – высокочастотными гидравлическими или электрическими электровибраторами изогнутой формы. Дюбели, центральные и боковые анкеры закладываются в свежеуложенную смесь во время движения машины.

Четыре базовые модели SP92, SP92i, SP94 и SP94i построены по модульному принципу и предназначены для изготовления цементобетонных слоев любых типов при строительстве городских улиц, шоссе, взлетно-посадочных полос, а также слоев оснований. Гидравлически выдвигаемые в обе стороны рамы позволяют регулировать рабочую ширину формы от 2 до 9,5 м. Максимальная толщина укладываемого слоя составляет от 350 до 450 мм в зависимости от настроек. Две или четыре управляемые гусеничные тележки оборудованы индивидуальными гидравлическими приводами с цифровым управлением. Распределение бетона производится с помощью шнекового или плужного распределителя, а уплотнение – высокочастотными гидравлическими или электрическими электровибраторами изогнутой формы. Дюбели, центральные и боковые анкеры закладываются в свежеуложенную смесь во время движения машины.

Поверхность выравнивается поперечными и продольными выглаживателями. С различными опциями масса машины SP 92 (с двумя гусеничными тележками) может изменяться от 30 до 45 т, а SP 94 (с четырьмя тележками) – от 30 до 65 т. Модели серии SP 90 поставляются со стандартным 3D-интерфейсом, позволяющим покупателю выбрать систему управления машиной от различных производителей. Из дополнительных возможностей всех моделей можно отметить систему оптимизации числа оборотов двигателя в зависимости от нагрузки, позволяющую сэкономить топливо, электронную систему контроля уклона с быстрым откликом, легкость транспортировки и малую шумность.

Модели серии SP 90 поставляются со стандартным 3D-интерфейсом, позволяющим покупателю выбрать систему управления машиной от различных производителей. Из дополнительных возможностей всех моделей можно отметить систему оптимизации числа оборотов двигателя в зависимости от нагрузки, позволяющую сэкономить топливо, электронную систему контроля уклона с быстрым откликом, легкость транспортировки и малую шумность.

Универсальный бетоноукладчик SP25i предназначен для устройства монолитных профилей высотой до 2 м с помощью боковой формы, а также для выполнения работ на узких улицах, грунтовых дорогах и велосипедных дорожках, в каналах и канавах различного размера с помощью скользящей формы, навешиваемой между гусеничными тележками. Машина, отличающаяся высокой маневренностью, оборудована двигателем мощностью 154 л.с., который может работать в экономичном режиме. Модульная конструкция позволяет использовать бетоноукладчик в конфигурации как с тремя, так и с четырьмя гусеничными тележками. Максимальная эксплуатационная масса машины составляет 20 т.

Максимальная эксплуатационная масса машины составляет 20 т.

Альтернативным вариантом устройства дороги с применением бетонной смеси является укладка дорожного основания из укатываемого или так называемого тощего бетона, который содержит меньшее количество воды и вяжущего вещества по сравнению с обычным бетоном. Для производства такого бетона используется жесткая смесь, которая после распределения укладывается с помощью грейдера или асфальтоукладчика и уплотняется дорожными катками (тандемными и комбинированными). Такой способ позволяет снизить затраты за счет использования меньшего количества цемента, а смесь можно приготовить прямо на месте проведения работ с использованием местных заполнителей, которые есть под рукой: некондиционных материалов (вскрышных пород), золы-уноса, известняка или шлака.

При использовании тощего бетона не нужно тратить время на ожидание его затвердевания. Движение транспортных средств по вновь устроенному покрытию может быть открыто сразу же после его укатки. Меньшая стоимость, большая долговечность по сравнению с асфальтобетоном – это ключевые преимущества укатываемого бетона. Несмотря на простоту технологии уплотнения жесткой бетонной смеси, у такой технологии имеются существенные недостатки. Довольно сложно обеспечить равномерную жесткость уложенной смеси перед уплотнением. Кроме того, ее состояние в значительной степени зависит от температуры и влажности воздуха, скорости ветра и интенсивности воздействия солнечных лучей. Под влиянием этих факторов происходит потеря влажности бетонной смеси, что затрудняет достижение требуемого коэффициента уплотнения даже при увеличении числа проходов катка. Как показывает практика, прочность укатанного бетона в значительной степени зависит именно от качества его уплотнения. Для улучшения свойств в состав тощего бетона обычно включают эмульсии на основе битума. Стоит отметить, что доставляют такой бетон на место производства работ самосвалы, так как при использовании миксера свойства материала утрачиваются.

Меньшая стоимость, большая долговечность по сравнению с асфальтобетоном – это ключевые преимущества укатываемого бетона. Несмотря на простоту технологии уплотнения жесткой бетонной смеси, у такой технологии имеются существенные недостатки. Довольно сложно обеспечить равномерную жесткость уложенной смеси перед уплотнением. Кроме того, ее состояние в значительной степени зависит от температуры и влажности воздуха, скорости ветра и интенсивности воздействия солнечных лучей. Под влиянием этих факторов происходит потеря влажности бетонной смеси, что затрудняет достижение требуемого коэффициента уплотнения даже при увеличении числа проходов катка. Как показывает практика, прочность укатанного бетона в значительной степени зависит именно от качества его уплотнения. Для улучшения свойств в состав тощего бетона обычно включают эмульсии на основе битума. Стоит отметить, что доставляют такой бетон на место производства работ самосвалы, так как при использовании миксера свойства материала утрачиваются.

Во многих странах с давних времен (эта технология впервые начала применяться в 30-х гг. прошлого века) по достоинству оценили преимущества бетонных дорог и даже поддерживают их строительство за счет государственных субсидий. В России дорог из бетона пока немного, по некоторым оценкам, не более 2%. Тем не менее интерес к такому способу строительства дорог в нашей стране в последнее время растет. Есть примеры укладки участков с бетонным покрытием в Курской и Липецкой областях. На Дальнем Востоке таким способом недавно был построен отрезок дублера трассы М-60 «Хабаровск–Владивосток». В Казахстане в декабре следующего года в эксплуатацию будет сдан полный участок бетонной трассы Алматы–Капшагай, длина которого составляет порядка 100 км.

Несмотря на точечный характер использования в России монолитных цементобетонных покрытий с укладкой бетонных смесей в скользящей опалубке, а также укатываемого бетона и композитных материалов на его основе, для этих технологий открыты хорошие перспективы.

Премия за ровную дорогу

Премия за ровную дорогуАвтор: Даниель К. Браун (Daniel C. Brown)

Существует множество причин, почему Майку Фидорферу так нравится бесструнная си-стема управления на его новом дорожном бетоноукладчике GOMACO GHP-2800. Он рабо-тает в Manatts Inc. — диверсифицированной семейной строительной компании из Бруклина, штат Айова, США. Он руководит строительством автомагистрали Highway 71 в северо-западной части штата Айова, США, и это его второй крупный проект по укладке дорожного полотна по бесструнной технологии.

Этот

проект стоимостью 7 миллионов евро (9 миллионов долларов США) подразумевает

замену покрытия на четырехполосной автомагистрали с разделителем на

14-километровом участке в округах Клэй и Дикинсон. Компания Manatts производит

укладку бетонного слоя толщиной 15 см поверх отфрезерованного асфальтового

покрытия. За один проход укладчик GOMACO GHP-2800 расширяет дорожное полотно с

7 до 10 м, укладывая 20 см бетона с обеих сторон.

Компания Manatts производит

укладку бетонного слоя толщиной 15 см поверх отфрезерованного асфальтового

покрытия. За один проход укладчик GOMACO GHP-2800 расширяет дорожное полотно с

7 до 10 м, укладывая 20 см бетона с обеих сторон.

Сильная мотивация

Движение бетоноукладчика обычно контролируется при помощи двух струн, распо-лагающихся точно по краям полосы, на которую наносится дорожное покрытие. При этом 3D-управление машиной позволяет подрядчикам экономить значительное количество времени и средств, поскольку не требует затрат на детальную съемку, ручной труд и сопутствующие транспортные расходы, которые обычно бывают при работах на автомагистралях или взлетно-посадочных полосах. Кроме того, автоматизированное 3D-управление не оставляет места человеческим ошибкам, возникающим при работе со струнами, а также снимает логистические ограничения вокруг укладчика.

Как

в этом, так и во всех последующих проектах будет использоваться новый

бетоноукладчик GOMACO GHP-2800 с бесструнной системой управления Leica

PaveSmart 3D. «Раньше, когда мы делали укладку по струнам, если получалось

достичь 50 % возможного вознаграждения за ровность дорожного покрытия, это уже

было хорошо, — рассказывает Фидорфер. — Теперь, с системой укладки полотна

Leica Geosystems, мы ожидаем получать от 70 до 80 % вознаграждения за ровность

дорожного покрытия в любом проекте».

«Раньше, когда мы делали укладку по струнам, если получалось

достичь 50 % возможного вознаграждения за ровность дорожного покрытия, это уже

было хорошо, — рассказывает Фидорфер. — Теперь, с системой укладки полотна

Leica Geosystems, мы ожидаем получать от 70 до 80 % вознаграждения за ровность

дорожного покрытия в любом проекте».

В

проекте Highway 71 команде компании Manatts удалось даже превзойти эти

ожидания: максимальное вознаграждение было получено примерно за 95 % уложенного

дорожного покрытия. Естественно, в вопросе ровности дорожного покрытия Фидорфер

отдает должное качеству укладчика GOMACO GHP-2800 и опыту своей команды. В

компании Manatts используется система индекса профиля (ИП), которая позволяет

замерять ровность дорожного покрытия. Для этого вычисляется сумма измерений,

полученных несколькими тахеометрами на поверхности. Департамент транспорта

штата Айова утверждает, что для того чтобы получить максимальное вознаграждение

за ровность дорожного покрытия, достаточно, чтобы индекс профиля отклонялся от

нулевого диапазона полотна не более чем на 35 см на один километр. В проекте

Highway 71 компания Manatts постоянно выдерживает отклонения в пределах

20 – 24 см.

В проекте

Highway 71 компания Manatts постоянно выдерживает отклонения в пределах

20 – 24 см.

Руководитель отдела автоматизированного управления оборудованием компании Manatts Тим Тометич отмечает, что его компания значительно выигрывает благодаря использованию машины GOMACO и системы Leica Geosystems. «Основное преимущество для нас заключается в том, что в компании GOMACO создали свой компьютер, который может взаимодействовать с системой Leica PaveSmart 3D. Он разрабатывался под бесструнную технологию Leica Geosystems, поэтому они идеально совместимы между со-бой».

Улучшая основание

Мы

спросили Майка Фидорфера из компании Manatts, почему ему нравится бесструнная

система. «Мне нравится простота ее использования на площадке, — отвечает он. —

Людям не приходится переступать через струны, о которые можно споткнуться. А

главное преимущество — это возможность укладки более ровного покрытия. Когда

профилирование участка по вертикальной кривой можно делать не через семь с

половиной метров, как со струнами, а через полтора, то дорога, конечно, получается

более ровной. Да и контролировать укладку можно более точно».

Да и контролировать укладку можно более точно».

В компании Manatts используются два укладчика GOMACO GHP-2800, которые работают с бесструнной системой Leica PaveSmart 3D. «У нас также есть пара профилировщиков GOMACO 9500, с которыми можно работать без использования струн, — рассказывает Фидорфер. — И еще две дорожные фрезы, которые работают с системой управления машинами Leica Geosystems; их мы используем для профильного фрезерования».

Для управления дорожной фрезой, которая выполняет профилирование асфальта перед укладчиком, в компании Manatts также используется система PaveSmart 3D. Поскольку наклон и уклон отфрезерованного асфальта задаются с высокой точностью; то фактическое количество уложенного бетона практически не превышает расчетного. Цель компании — достичь стопроцентной точности.

«До

того как мы начали использовать бесструнное фрезерование, укладываемая масса

покрытия всегда превышала ожидаемую, причем намного, — делится Фидорфер. —

Теперь, когда мы применяем бесструнную технологию, как для фрезерования, так и

для укладки, мы контролируем выход покрытия в пределах от 104 до 105 %».

Естественно, сокращение затрат на материалы напрямую зависит от того, какое

основание подготовит компания Manatts. Это значит, что компания может с уверенностью

выигрывать заказы на укладку дорожного полотна, особенно в непростых

экономических условиях.

—

Теперь, когда мы применяем бесструнную технологию, как для фрезерования, так и

для укладки, мы контролируем выход покрытия в пределах от 104 до 105 %».

Естественно, сокращение затрат на материалы напрямую зависит от того, какое

основание подготовит компания Manatts. Это значит, что компания может с уверенностью

выигрывать заказы на укладку дорожного полотна, особенно в непростых

экономических условиях.

Системы для любых задач — быстро и удобно

Система

Leica PaveSmart 3D работает по принципу Plug-and-Play и может быть мгновенно

настроена для процесса фрезерования асфальта. «Система укладки дорожного

покрытия Leica Geosystems превосходно работает на дорожных фрезах, — отмечает

Тометич. — Мы можем контролировать линию и уклон в пределах нескольких

процентов — те же самые допуски, что мы получаем и для укладчика. Единственное,

о чем необходимо помнить, — это износ зубьев фрезы. Он постоянно меняется, так

что корректировать инструмент приходится чаще. Кроме того, мы чаще проверяем

уклон при помощи самоходной машины. Но с контролем уклона система справляется

на пятерку!».

Кроме того, мы чаще проверяем

уклон при помощи самоходной машины. Но с контролем уклона система справляется

на пятерку!».

Если говорить о результатах, то в 2010 году компания Manatts выполнила весь проект — 10 километров трассы 35 в районе г. Элсворт, штат Айова — совершенно без использова-ния струн или нивелирных стоек. В компании GPS-системой Leica Geosystems оснащены два бульдозера и один автогрейдер, то есть оборудование, на котором выполнялись земляные работы. «Затем мы уложили основание при помощи тех же самых бульдозеров и автогрейдера с GPS, — рассказывает Тометич. — Чтобы выровнять основание, мы использовали бесструнный профилировщик GOMACO 9500, а дорожное покрытие укладывали при помощи укладчика GOMACO с системой управления Leica Geosystems».

Полная интеграция и плавное перемещение

Техническое и коммерческое сотрудничество Leica Geosystems и GOMACO насчитывает более 13 лет. Впервые эти партнеры заасфальтировали улицу в США с применением 3D-контроля еще в 1999 году. Поэтому то, насколько безупречно системы управления Leica Geosystems интегрированы в оборудование GOMACO, не вызывает никакого удивления: система Leica PaveSmart 3D используется во всех укладчиках и профилировщиках этого производителя. Она отвечает за управление рулевым механизмом, уклоном, осадкой и поперечным уклоном укладчика.

Укладчик оснащен двумя призмами, которые смонтированы на крыше машины. За ними следят два роботизированных тахеометра Leica Geosystems, которые затем по радиосвязи сообщают бортовому компьютеру точное положение укладчика. Затем вычисляется разница между фактическим положением укладчика и цифровой моделью. Зная эти данные, компьютер Leica Geosystems автоматически передает машине указания по корректировке управления и наклона.

Для проверки нового дорожного покрытия в передней и задней части укладчика GOMACO GHP-2800 установлены два дополнительных тахеометра. Пока укладчик GHP-2800 проходит мимо первого тахеометра, рабочие переносят второй вперед.

GOMACO, Производитель оборудования для укладки бетонных опалубок: без струн с 1999 г.

10 марта 1999 г.

Нортпорт, Алабама

Первый бесструнный бетонный бордюр и радиус водосточного желоба был сформирован с использованием бесструнной системы наведения. Технология систем управления GOMACO позволяет адаптировать бесструнную систему наведения к асфальтоукладчикам GOMACO.

Исторический первый радиус был сформирован с помощью машины GOMACO GT-3600 для бордюров и водосточных желобов.

20 сентября 1999 г.

Айда-Гроув, Айова

Форрест-авеню была первой городской улицей в США, вымощенной бесструнной системой. Он был сформирован с помощью двухгусеничного асфальтоукладчика GOMACO GP-2600.

Новая южная взлетно-посадочная полоса длиной 8000 футов (2438 м) в международном аэропорту Лодердейл-Голливуд была сформирована с помощью укладчика / разбрасывателя GOMACO PS-2600, асфальтоукладчика GHP-2800 с трехмерным безрунтовым наведением и машины текстуры / полимеризации T / C-600.

Подробнее об этом проекте читайте в GOMACO World 43.1.

GOMACO GHP-2800 с IDBI и двумя установленными на асфальтоукладчике блоками GSI® скользит по шоссе 67 с трехмерной системой навигации между Кэш и Уолнат-Ридж, штат Арканзас.

GOMACO GHP-2800 с пресс-формой серии 5400 и трехмерными направляющими скользящими формами 25 футов (7.РД шириной 6 м и толщиной 22 дюйма (559 мм) на проекте в Голдсборо, Северная Каролина.

Один из первых асфальтоукладчиков GOMACO GP-4000 с эксклюзивной системой управления G + работает в международном аэропорту Денвера в Денвере, штат Колорадо. Он оснащен системой наведения 3D.

Подробнее об этом проекте читайте в GOMACO World 43.1.

Этот подрядчик выполняет обжимные формы с радиусом до 2.5 футов (0,8 м) с их бордюром и водосточной машиной GT-3600 с системой без струн на проекте парковки в Мерфрисборо, штат Теннесси.

Подробнее об этом проекте читайте в GOMACO World 42.1.

Бетонное перекрытие половинной ширины формируется двухгусеничным GP-2400 с трехмерной системой наведения на Дарр Линк возле Козада, Небраска.

Подробнее об этом проекте читайте в GOMACO World 42.1.

Пять тахеометров использовались для каждой заливки на проекте I-15 в Прово, штат Юта. Три работали с асфальтоукладчиком, установленным с интервалом в 200 футов (61 м), а два других использовались для проверки уклона.

Подробнее об этом проекте читайте в GOMACO World 40.2.

Этот подрядчик использует четыре тахеометра на своем четырехканальном GHP-2800 для перекрытия.Бетонное перекрытие без связующего имеет ширину 22 фута (6,7 м), и бетон был уложен непосредственно на существующее асфальтовое покрытие.

Подробнее об этом проекте читайте в GOMACO World 39.2.

Двухгусеничный асфальтоукладчик со скользящими формами GHP-2800 с системой трехмерного наведения формирует новый объезд вокруг города Колумбус, штат Небраска.

Подробнее об этом проекте читайте в GOMACO World 42.1.

У этого подрядчика было 120 дней на строительство основной части новой взлетно-посадочной полосы Bay Runway (13R-31L) длиной 14 572 футов (4442 м) и шириной 200 футов (61 м) в John F.Кеннеди.

Подробнее об этом проекте читайте в GOMACO World 39.1.

Трехгусеничный бетоноукладчик GOMACO Commander III со скользящей формой бордюра и желоба без использования струн в Калгари, Альберта, Канада.

Этот асфальтоукладчик GOMACO имеет трехмерное управление как на укладчике / разбрасывателе PS-2600, так и на GHP-2800, и работает в районе Кэри, Северная Каролина.

Пройдите этот тест в GOMACO World 39.2, чтобы узнать, насколько вы знакомы с системой без струн GOMACO.

Этот подрядчик работает по слипформенной опалубке 63 км (39,1 мили) канала с помощью четырехгусеничного асфальтоукладчика GP-2600. Работы являются последним участком ирригационного канала длиной 221 км (137,3 мили), по которому вода из водохранилища Ататюрк будет поступать в восточную Турцию для орошения сельскохозяйственных земель.

Подробнее об этом проекте читайте в GOMACO World 39.1.

Четырехгусеничный бетоноукладчик с скользящей опалубкой GHP-2800, оснащенный системой трехмерного наведения без струн, с мощеными проходами толщиной 21,7 дюйма (550 мм) с внутренним шпоночным пазом сбоку плиты на проекте взлетно-посадочной полосы London Heathrow T5.

Этот подрядчик сформовал 7728 кубических ярдов (5908 м 3 ) бетона за 12.5-часовой рабочий день в международном аэропорту О’Хара в Чикаго, штат Иллинойс. Разбрасыватель-разбрасыватель PS-2600 и асфальтоукладчик GHP-2800 были оснащены беструнной системой 3D.

Подробнее об этом проекте читайте в GOMACO World 37.2.

Этот подрядчик использовал 3D-технологию в проекте перекрытия половинной ширины бетонного покрытия, на котором было проложено 18 миль (29 км) шоссе US 18 возле Вест-Юнион, штат Айова. Они вымощали бетонным бетоноукладчиком GHP-2800 с четырьмя гусеницами, а длина проходов составляла 16 футов (4,1 м).9 м) шириной.

Подробнее об этом проекте читайте в GOMACO World 40.1.

Двухгусеничный асфальтоукладчик GOMACO со скользящими формами GP-2600 и укладчик / разбрасыватель PS-2600 (вверху) на проекте международного аэропорта Шарлотт Дуглас в Шарлотте, штат Северная Каролина, контролировались с помощью бесструнной системы мощения с использованием как устройств GPS, так и тахеометров.

Подробнее об этом проекте читайте в GOMACO World 38.1.

Этот бетонный барьер безопасности был сформирован трехгусеничным Commander III, оборудованным системой без струн, в Калгари, Альберта, Канада.

Это GT-3600 бетонный бордюрный и водосточный желоб для парковки с радиусами стоянки без струн на проекте в Сент-Луисе, штат Миссури.

Подробнее об этом проекте читайте в GOMACO World 37.2.

Четырехгусеничный Commander III GOMACO использовался для опалубки пола и двух эвакуационных проходов на железнодорожном пути под Ла-Маншем, соединяющем Лондон, Англия, с Европой.

Подробнее об этом проекте читайте в GOMACO World 33.1.

GT-3600 соскользнул с участка барьерной стены длиной 2,5 мили (4 км) на словацкой автомагистрали D1 без использования струн.

Подробнее об этом проекте читайте в GOMACO World 35.2.

GHP-2800, оснащенный бесструнной системой, скользящие плиты толщиной 21,7 дюйма (550 мм) на проекте T5 в лондонском аэропорту Хитроу.

Подробнее об этом проекте читайте в GOMACO World 32.1.

Этот подрядчик использовал свой GHP-2800, оборудованный трехмерной системой бесшнурового наведения, для проскальзывания нового терминала и перрона в аэропорту Индианаполиса в Индиане.

Подробнее об этом проекте читайте в GOMACO World 34.1.

Бесструнный GP-4000 сформировал плиту толщиной 24 дюйма (610 мм) в международном аэропорту Хартсфилд-Джексон в Атланте в Атланте, штат Джорджия.

Тахеометр отслеживал продвижение триммера 9500, когда он работал над проектом в Санкт-Петербурге.Луис, штат Миссури.

Барьерная стена на шоссе E411 в Бельгии была сформирована с помощью трехмерной бесструнной системы наведения.

Модель 9500, оснащенная бесструнной технологией, подрезала обработанное цементом основание до шести дюймов (152 мм) в рамках этого проекта в Огайо.

Подробнее об этом проекте читайте в GOMACO World 33.1.

Этот GHP-2800, оснащенный бесструнной системой наведения, скользил по непрерывно армированному бетонному покрытию длиной 10,3 миль (16,6 км) на автостраде C40 / A10, соединяющей Брюссель и Остенде, Бельгия.

Подробнее об этом проекте читайте в GOMACO World 32.1.

Оценка этого проекта была доведена до точных спецификаций с 9500, оснащенным системой без струн.

Подробнее об этом проекте читайте в GOMACO World 29.2.

Этот подрядчик использовал триммер GOMACO 9500 с системой без струн на проекте в Скоттсдейле, штат Аризона.

Двухгусеничный безрезной гусеничный агрегат GHP-2800 в столичном аэропорту Батон-Руж. Проект имел ширину 18,75 футов (5,7 м) и толщину 15 дюймов (381 мм).Подробнее об этом проекте читайте в GOMACO World 33.1.

Этот подрядчик оснастил свой GOMACO GHP-2800 системой бесструнного наведения для этого проекта в аэропорту Цюриха в Швейцарии.

Для получения дополнительной информации GOMACO World Stories

Trimble и GOMACO предлагают бесструнную трехмерную систему управления дорожным покрытием для асфальтоукладчиков GOMACO

ЛАС-ВЕГАС, 4 марта 2013 г. / PRNewswire / — Компании Trimble (NASDAQ: TRMB) и GOMACO® сегодня анонсируют новое решение для трехмерного управления укладкой без струн с интеграцией шины CAN в бетоноукладчики GOMACO со скользящими формами.Используя проверенные на практике тахеометры Trimble, датчики позиционирования на машине и офисное программное обеспечение, новая система управления укладкой Trimble ® PCS900 позволяет подрядчикам укладывать ровную и ровную бетонную поверхность с повышенной производительностью и урожайностью. Решение будет продаваться через GOMACO в Северной Америке на новых и существующих четырехгусеничных асфальтоукладчиках GHP-2800, за которыми, как ожидается, появятся и другие модели асфальтоукладчиков.

Объявление было сделано сегодня на ConExpo 2014, одной из крупнейших в мире международных выставок строительной индустрии.

Используя опыт GOMACO в области укладки бетонных покрытий с инновациями Trimble и опытом в области точного управления машинами, подрядчики по бетону могут увидеть повышение эффективности и максимальную отдачу от своих операций по укладке бетонных покрытий. «Мы очень рады работать с GOMACO, чтобы обеспечить подрядчикам максимально возможную производительность их асфальтоукладчиков со скользящими формами», — сказал Кевин Гарсия, менеджер сегмента Trimble Asphalt and Concrete Paving Solutions. «Клиенты, которые уже внедрили систему для полевых испытаний, сообщают об очень впечатляющих показаниях Международного индекса шероховатости (IRI) после использования системы.«

Удаление струн и отходов материала

Интеграция асфальтоукладчика GOMACO и системы управления укладкой Trimble дает операторам 6-осевой контроль над плитой в реальном времени и возможность использовать 3D-модель для контроля высоты и уклона. Время и стоимость струн полностью исключаются, что позволяет начинать проекты раньше и обеспечивать более плавную транспортировку без необходимости объезжать струны.

Trimble PCS900 использует автоматическое рулевое управление и 6-осевое управление панорамированием для удержания асфальтоукладчика на заданном выравнивании, дизайне и уклоне.Универсальный тахеометр Trimble SPS930 и уникальная технология Trimble Hot Swap предлагают значительное преимущество, делая переходы тахеометра более быстрыми и менее зависимыми от ручного вмешательства оператора. Система выполнит «горячую замену» или автоматически и мгновенно переключится на следующий тахеометр, не останавливая машину для ручного перехода. При этом он также автоматически поддерживает одинаковый допуск между тахеометрами, обеспечивая гладкую поверхность в точке перехода.

Наличие

Система управления укладкой Trimble PCS900 в настоящее время доступна для четырехгусеничного асфальтоукладчика GHP-2800 через GOMACO в Северной Америке.

О компании GOMACO

GOMACO Corporation — мировой лидер в производстве оборудования для строительства бетонных конструкций со штаб-квартирой в Ида-Гроув, штат Айова, США. Оборудование GOMACO используется для строительства бетонных улиц и шоссе, взлетно-посадочных полос аэропортов, бордюров и водостоков, тротуаров и рекреационных троп, барьеров безопасности, парапетов мостов и оросительных каналов.Вспомогательное оборудование включает триммеры, бетоноукладчики, бетоноукладчики / разбрасыватели, а также машины для текстурирования и отверждения. Также компания предлагает оборудование для отделки плоских перекрытий, мостов и откосов. GOMACO консультирует по уникальным приложениям для укладки бетонных покрытий и потребностям в оборудовании. Продукция предлагается через всемирную сеть дистрибьюторов для местных продаж, запчастей и услуг. Для получения дополнительной информации посетите: http://www.gomaco.com.

О подразделении тяжелого гражданского строительства Trimble

Подразделение тяжелого гражданского строительства Trimble является ведущим новатором в области решений для повышения производительности для подрядчиков тяжелого и дорожного строительства.В решениях Trimble используются различные технологии, включая систему глобального позиционирования (GPS), строительные лазеры, тахеометры, беспроводную передачу данных, Интернет и прикладное программное обеспечение. В рамках стратегии Trimble Connected Site эти решения обеспечивают высокий уровень интеграции процессов и рабочих процессов от этапа проектирования до готового проекта, обеспечивая значительное повышение производительности на протяжении всего жизненного цикла строительства.

О Trimble

Trimble применяет технологии, чтобы повысить продуктивность полевых и мобильных сотрудников на предприятиях и в правительстве.Решения ориентированы на приложения, требующие определения местоположения или местоположения, включая геодезию, строительство, сельское хозяйство, управление автопарком и активами, общественную безопасность и картографирование. В дополнение к использованию технологий позиционирования, таких как GPS, лазеры и оптика, решения Trimble могут включать программное обеспечение, соответствующее потребностям пользователя. Беспроводные технологии используются для предоставления решения пользователю и обеспечения тесной связи между полевыми операциями и вспомогательным офисом. Основанная в 1978 году, компания Trimble со штаб-квартирой в Саннивейле, Калифорния.

Для получения дополнительной информации посетите: www.trimble.com.

GTRMB

ИСТОЧНИК Trimble

ЭТО — проект мощения — I-15 CORE