Блоки из газосиликата размером 600х300х200 и 600х400х200 мм — CemGid.ru

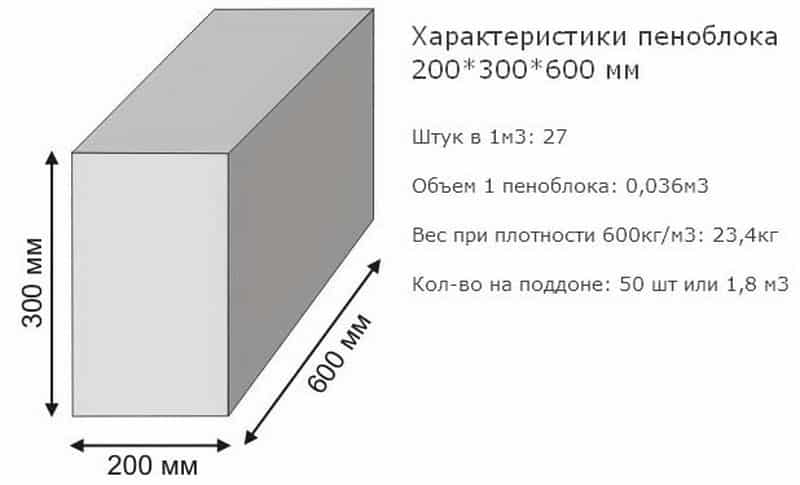

Востребованность газосиликатных изделий при строительстве домов хорошо объяснима: с их помощью быстро возводятся прочные и ровные стены высотой в пределах 30 м, закладываются теплые и легкие перекрытия и перегородки. Большинство стандартных проектов подогнано под определенные размеры, самыми распространенными являются элементы 600х300х200 и 600х400х200, обеспечивающие ровную кладку вне зависимости от сложности схемы. Исключить лишние траты помогает точный расчет количества штук в кубе и в стенах.

Оглавление:

- Технические параметры

- Количество в 1 м3

- Расценки

Свойства и характеристики

Данный материал представляет собой разновидность ячеистого бетона, изготавливаемого на основе извести, портландцемента, мелкофракционного песка (при необходимости – с размолотыми зернами), воды и порообразующих примесей, в качестве которых чаще всего используется алюминиевая пудра. Для улучшения параметров в состав также вводятся пластификаторы и отвердители. Активация всех компонентов приводит к вспениванию бетонной массы и пронизыванию ее мелкими ячейками правильной формы, заполненными водородом. Получаемые после застывания изделия имеют однородную структуру и совмещают легкость, хорошую прочность и отличные энергосберегающие и шумопоглощающие свойства.

Для улучшения параметров в состав также вводятся пластификаторы и отвердители. Активация всех компонентов приводит к вспениванию бетонной массы и пронизыванию ее мелкими ячейками правильной формы, заполненными водородом. Получаемые после застывания изделия имеют однородную структуру и совмещают легкость, хорошую прочность и отличные энергосберегающие и шумопоглощающие свойства.

В зависимости от технологии изготовления выделяют блоки из газосиликата, прошедшие автоклавную обработку, и обычные марки, набирающие прочность в условиях естественной сушки. В качестве вяжущего в составе последних чаще применяется портландцемент, чем известь, такая продукция более известна как неавтоклавный газобетон. Разница в надежности между ними довольно велика, у прошедшего обработку паром элемента ячейки имеют одинаковый диаметр и равномерно распределены по всему объему, такие разновидности ценятся за хорошую прочность на сжатие при меньшем удельном весе в сравнении с обычными дешевыми марками.

С другими популярными размерами можете ознакомиться в статье Разновидности и размеры блоков из газосиликата.

К общим свойствам и характеристикам относят:

1. Класс прочности от В2,5 и выше, достаточный для возведения малоэтажных домов и внутренних систем. Выдержка к нагрузкам на изгиб у таких изделий хуже (как минимум на 30 %), для обеспечения надежной эксплуатации конструкции армируются металлом или композитными материалами.

2. Хорошие способности к удержанию тепла и шумопоглощению. Однорядная кладка из блока 200х300х600 мм имеет индекс изоляции шума от 30 дБ у плотных марок и до 47 – у легких, после облицовки такие стены обеспечивают заданный стандартами уровень акустической комфортности. Коэффициент теплопроводности в сухом состоянии не превышает 0,28 Вт/м·°C, что снижает требования к защите домов в плане наружного утепления.

3. Повышенную гигроскопичность. Автоклавные элементы с закрытыми ячейками лучше переносят влажностные нагрузки, но из-за риска разрушения при накапливании конденсата внутри нуждаются в защите от наружной влаги. При этом выбираемые отделки и покрытия не должны препятствовать ее выводу наружу, что отрицательно сказывается на их стоимости. Практика показывает, что газосиликатный блок с размерами 600х300х200 мм за сутки эксплуатации в открытом состоянии в условиях повышенной влажности накапливает ее на треть ширины, при этом просыхание занимает больше времени.

Практика показывает, что газосиликатный блок с размерами 600х300х200 мм за сутки эксплуатации в открытом состоянии в условиях повышенной влажности накапливает ее на треть ширины, при этом просыхание занимает больше времени.

4. Низкую нагрузку на основание и строительные конструкции. Плотность зависит от выбранной марки, в частных целях используются D400-D800, остальные относятся к специализированным. Низкий вес упрощает перемещение по площадке и позволяет вести работу по возведению дома своими силами.

5. Высокую морозостойкость – от 15 циклов и более, у автоклавных разновидностей – в несколько раз больше, вплоть до 100.

6. Коэффициент паропроницаемости в пределах 0,14-0,2 мг/м2ч·Па. Стены из газосиликата обеспечивают хороший воздухообмен и микроклимат.

К учитываемым недостаткам относят низкую самоудерживающую способность, приводящую к необходимости применения специальных дюбелей и анкеров при закреплении навесных элементов (подробное описание механических крепежей по бетону вы найдете здесь). Усадка проявляется только у неавтоклавных разновидностей, в первые 1-2 месяца после кладки она достигает 1-4 м/мм.

Усадка проявляется только у неавтоклавных разновидностей, в первые 1-2 месяца после кладки она достигает 1-4 м/мм.

При работе следует помнить, что все заявленные производителем характеристики должны подтверждаться сертификатом, приобретение некачественной продукции чревато растрескиванием стен в первый год эксплуатации.

При покупке качественного резаного газосиликата отклонения в размерах не превышают ±2м, что позволяет осуществлять монтаж с тонкослойными швами. Толщиной последних пренебрегают, при скрытом армировании рядов количество кирпичей совпадает с расчетным с высокой точностью. При использовании элементов 600х300х200 в 1 кубе содержится 27,78 штук, 600х400х200 – 20,83. Соответственно, на 1 м2 классической однорядной кладки толщиной в 30 или 40 см уходит не менее 8,3 изделий. Округлять значения не рекомендуется, при расчете количества для дома со средней площадью ошибки могут превышать предусмотренный запас в несколько раз.

Вес напрямую зависит от плотности и варьируется в сухом состоянии от 14 до 22 кг при размерах 600х300х200 мм у востребованных марок D400-D600, и от 19 до 29 – для 600х400х200. Практика показывает, что данный материал склонен к накоплению влаги, разница между массой 1 кубометра, разгружаемого и перемещаемого при разных погодных условиях, достигает 100 кг. При нормальной влажности, хорошей вентиляции и положительной температуре воздуха изделия быстро высыхают, но оставлять их открытыми на долгий срок не рекомендуется. По этой причине дома не вводятся в эксплуатацию со стенами без отделки.

Практика показывает, что данный материал склонен к накоплению влаги, разница между массой 1 кубометра, разгружаемого и перемещаемого при разных погодных условиях, достигает 100 кг. При нормальной влажности, хорошей вентиляции и положительной температуре воздуха изделия быстро высыхают, но оставлять их открытыми на долгий срок не рекомендуется. По этой причине дома не вводятся в эксплуатацию со стенами без отделки.

Стоимость газоблоков

К наиболее известным брендам относят Bonolit, ЭКО, Thermocube, продукцию Тверского ТД.

| Производитель | Марка | Размеры, мм | Вес 1 шт, кг | Кол-во в кубе | Цена за 1 куб, рубли | Цена за шту, руб |

| Bonolit, г.Старая Купавна | D400 | 600х300х200 | 14,4 | 27,78 | 3150 | 113 |

| D500 | 18 | 3200 | 115 | |||

| D600 | 21,6 | 3300 | 119 | |||

Drauber, г. Электросталь Электросталь | D500 | 600х400х200 | 24 | 20,83 | 2550 | 122 |

| Thermocube, КЗСМ | D400 | 600х300х200 | 14,4 | 27,78 | 2800 | 101 |

| D500 | 18 | |||||

| D600 | 21,6 | |||||

| D400 | 600х400х200 | 19,2 | 20,83 | 134 | ||

| D500 | 24 | |||||

| D600 | 28,8 |

Стоимость зависит от известности производителя, марки плотности, объема закупаемой партии, удаленности строительной площадки от основных баз и сезона. Дешевле всего блоки обходятся в зимнее время, из-за затрат на закрытие конструкций пленкой и потребности в дорогостоящих клеях работы стараются проводить при плюсовой среднесуточной температуре. Продукция реализуется в упакованном виде, на поддонах от 0,5 кубических метров и выше, условия доставки и разгрузки газосиликата оговариваются отдельно.

Сколько газосиликатных блоков в 1 м3, формулы, пример расчета

Газосиликатные блоки относятся к востребованным кладочным и теплоизоляционным материалам, одним из главных преимуществ которых является монтаж на строительный клей. Это свойство и кратные высокоточные размеры изделий упрощает расчет их необходимого количества, толщиной швов можно пренебречь. Продукция отгружается в паллетах или поштучно, но ее стоимость обычно указывается в рублях за 1 м3. Это приводит к потребности перерасчета с учетом точного размера блоков и их необходимого количества для возведения конструкции. Процесс проводится на стадии подготовки проекта или составления схемы кладки.

Количество штук в 1 м3 в зависимости от размеров

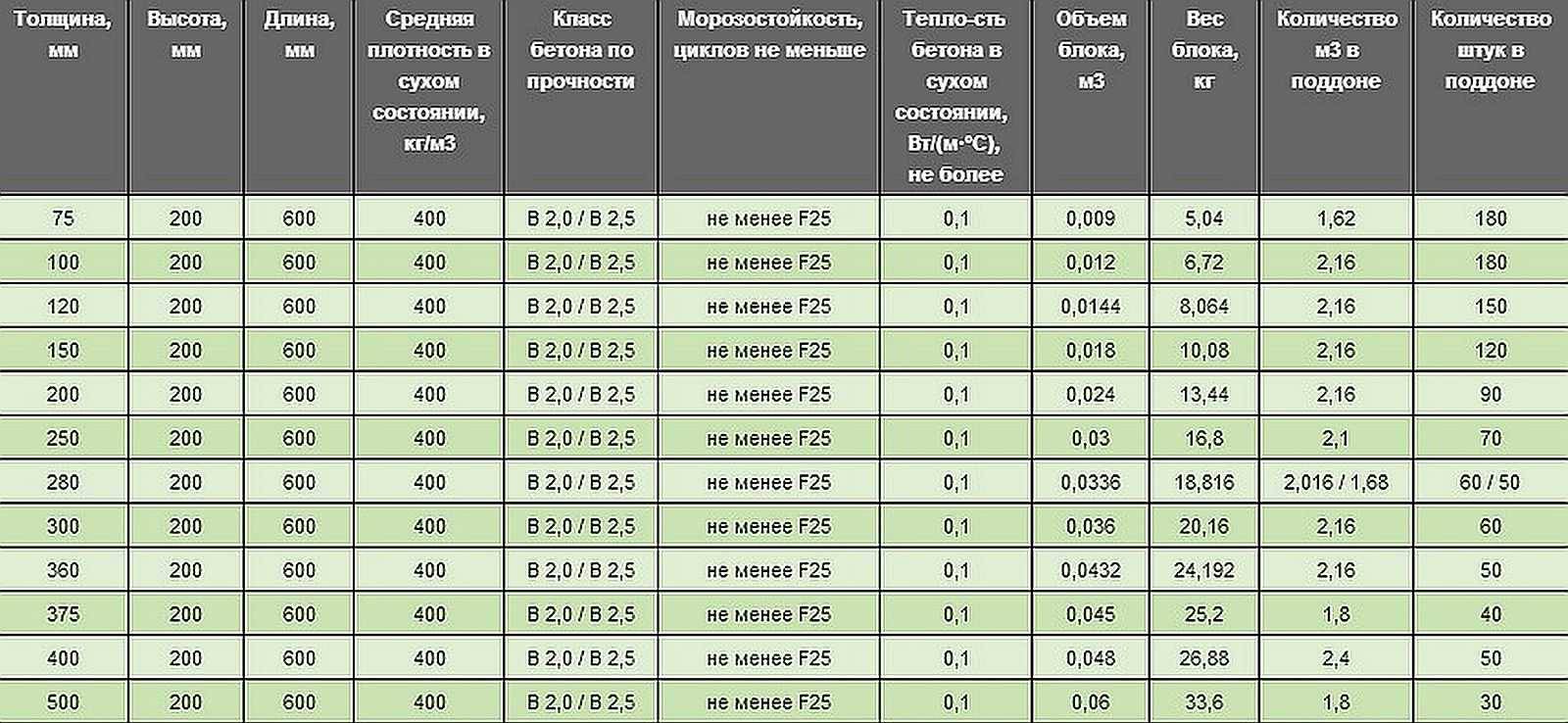

Продукция из газосиликата характеризуется высокой точностью геометрических форм (особенно прошедшая автоклавную обработку), согласно требованиям качества отклонения не превышают 0,8 мм по длине (стандарт – 60 см), 0,7 – по ширине (обычно от 100 до 500), 0,7 – по высоте (100-300).

| Длина, мм | Ширина, мм | Высота, мм | Объем, м3 | Всего в 1 м3, шт |

| 600 | 200 | 150 | 0,018 | 55,56 |

| 250 | 0,03 | 33,33 | ||

| 300 | 0,036 | 27,78 | ||

| 400 | 0,048 | 20,83 | ||

| 250 | 100 | 0,015 | 66,67 | |

| 150 | 0,0225 | 44,44 | ||

| 250 | 0,0375 | 26,67 | ||

| 300 | 0,045 | 22,22 | ||

| 375 | 0,05625 | 17,78 | ||

| 400 | 0,06 | 16,67 | ||

| 500 | 0,075 | 13,33 |

Пример расчета газосиликата

Определить количество в 1 м3 очень просто: достаточно найти объем одной штуки и разделить на это значение 1. На примере газосиликатного блока 400х300х600 см:

На примере газосиликатного блока 400х300х600 см:

V=0,4·0,3·0,6=0,072 м3.

Один кубометр газосиликата включает:

N=1/0,072=13,89 штук с типоразмером 400х300х600.

Все что требуется на этом этапе – не забывать переводить единицы измерения в метры. Значение не целое, при приобретении партии оптом владелец будущей постройки получит лишние штуки в случае округления в большую сторону и недостачу при уменьшении. Для исключения подобной ошибки продукцию реализуют в паллетах, где наряду с объемом указывается точное количество изделий.

Определить, сколько газосиликатных блоков в одном кубе кладки для конкретной строительной конструкции, сложнее. Обычно размеры стен делают кратными их длине или ширине, схема размещения и перевязки продумывается заранее. Исходными данными для расчета являются: габариты изделия, периметр здания, высота по углам, толщина будущей постройки, которая в свою очередь зависит от типа кладки (в полблока, 1, 1,5 или 2), вида используемого раствора (клея или цементно-песчаной смеси), выбранного армирования (отсутствия или частоты металлической сетки).

Для расчета общего числа газосиликатных блоков проще всего воспользоваться онлайн-калькуляторами, но полученные результаты стоит проверить с учетом выбранной схемы монтажа. Рекомендуемая последовательность действий в этом случае:

- Составление плана, выбор толщины стен. При отсутствии опыта проще купить стандартные изделия, у которых длина больше ширины ровно в 2 раза (например, 600х300х200), проблем с подготовкой проекта, перевязкой и кладкой углов при их использовании не возникает.

- Расчет периметра и общей площади. На этом этапе легко найти количество стройматериала для монтажа одного ряда, по понятным причинам оно должно быть целым.

- Определение объема стен. При кладке на клей высота швов не превышает 2 мм, ей можно пренебречь. Но при использовании стандартных цементно-песочных смесей расстояния между рядами и соседними изделиями возрастает на 10-20 мм, что сказывается на итоговом числе газосиликатных блоков. На этом этапе периметр постройки умножают на высоту стен.

- Расчет требуемого количества путем деления объема конструкции на параметры одной штуки.

На примере расчета небольшой постройки из газосиликата 6×4,2 м высотой в 3 м при кладке на клей в полблока, при размере 600х300х200 см толщина конструкции составит 30 см, периметр – 20,4, объем – (20,4·0,3)·3=18,36 м3.

Соответственно требуемое количество составляет 18,36/0,036=510 штук (или 15 рядов по 34 шт). С учетом толщины клея реальная высота стен увеличится на 3 см. Результат не учитывает размеры дверных или оконных проемов, на практике их также подгоняют к габаритам блоков и отнимают их объем от общего. На всех этапах расчета исходными являются проектные данные для конкретного сооружения. Полученные результаты также используются для определения веса возводимых стен (объем кладки делится на плотность газосиликата, последняя зависит от марки).

Пустота — Minecraft Wiki

Пустота Пустоты

Возобновляемый

Нет [ JE только ]

Да [ BE только ]

Штабелируемый

Да (64)

Взрывостойкость

0,4

Твердость

0,4

Светящийся

№

Прозрачный

Нет

Легковоспламеняющийся

Нет, но горит неопределенное время на верхней поверхности

Загорается от лавы

Нет

Пустота Пустоты — это хрупкий каменный блок, который в изобилии можно найти в Нижнем мире и в каплях под разрушенными порталами. Огонь, зажженный на вершине адского камня, горит бесконечно.

Огонь, зажженный на вершине адского камня, горит бесконечно.Содержание

- 1 Получение

- 1.1 Взлом

- 1.2 Естественное поколение

- 1.3 Постгенерация

- 2 Использование

- 2.1 Ингредиент для крафта

- 2.2 Плавильный ингредиент

- 2.3 Блоки примечаний

- 3 звука

- 4 Значения данных

- 4.1 ID

- 5 История

- 6 выпусков

- 7 Галерея

- 8 См. также

- 9 Примечания

- 10 Каталожные номера

- 11 внешних ссылок

Получение

Взлом

Пустоту можно получить только киркой. Он ничего не роняет, если майнить без него.

| Блок | Пустота | |

|---|---|---|

| Твердость | 0,4 | |

| Инструмент | ||

| Время отключения [A] | ||

| По умолчанию | 2 | |

| Деревянный | 0,3 | |

| Камень | 0,15 | |

| Железо | 0,1 | |

| Алмаз | 0,1 | |

| Незерит | 0,1 | |

| Золотой | 0,05 | |

- ↑ Время указано для незачарованных инструментов, которыми владеют игроки без статусных эффектов, измеряется в секундах.

Для получения дополнительной информации см. Преодоление § Скорость.

Для получения дополнительной информации см. Преодоление § Скорость.

Пустоту также можно получить, добыв нилиум киркой, не зачарованной с помощью Silk Touch.

Естественная генерация

Незеррак составляет большую часть ландшафта Нижнего мира, а также генерируется как часть разрушенных порталов в Верхнем мире.

Netherrack генерируется как часть моста и остатков бастиона сокровищницы.

Постгенерация

В версии Bedrock Edition адский камень генерируется как часть порталов Нижнего мира, созданных парящими. Это то, что делает NetherRack возобновляемым.

Багровый или искривленный нилиум превращается в адский камень, если прямо над ним находится сплошной непрозрачный блок или когда он покрыт снегом. [1]

Использование

Пустота в основном используется как дешевый строительный блок. Из-за его обилия и мягкости он часто используется для строительства временных конструкций, которые можно использовать для строительных лесов, завалов или других целей.

Когда горит вершина адского камня, огонь горит бесконечно. В отличие от огня души, этот огонь может распространяться.

Использование костной муки на адском камне, расположенном рядом с искажённым нилиумом или малиновым нилием, превращает адский камень в больше нилиума.

При анализе адского камня в редукторе материалов выяснилось, что это вулканический силикат, богатый ртутью.0104

Кузнечный шаблон для отделки реберной брони

Нетеритовый шаблон для кузнечного дела или

Шаблон для отделки реберной брони +

Пустота

22

Плавильный ингредиент

| Имя | Ингредиенты | Рецепт плавки |

|---|---|---|

| Кирпич Пустоты | Пустота + Любое топливо | |

Блоки для нот

Netherrack можно разместить под блоками для нот, чтобы воспроизводить звуки «большого барабана».

Звуки

Java Edition :

- ↑ а б MC-177082

Bedrock Edition :

Значения данных

ID

Java Edition :

| Имя | Идентификатор | Форма | Теги блоков | Ключ перевода |

|---|---|---|---|---|

| Netherrack 9011 7 | netherrack | Block & Item | base_stone_nether infiniburn_end infiniburn_nether infiniburn_overworld майнинг/кирка | block.minecraft.netherrack |

Bedrock Edition :

| Имя | Идентификатор | Цифровой идентификатор | Форма | Идентификатор элемента [i 1] | Ключ перевода 90 107 |

|---|---|---|---|---|---|

| Пустота | Пустота | 87 | Блок и подарок Артикул [i 2] | Идентичный [i 3] | tile. |

- онс.

- ↑ Доступно с командой

/give. - ↑ Прямая форма элемента блока имеет тот же идентификатор, что и блок.

История

| Java Edition Alpha | |||||

|---|---|---|---|---|---|

| v1.2.0 | превью | Добавлен андеррак, первоначально называвшийся «bloodstone» [2] , и однажды упомянутый Нотчем как «незеркамень». [3] Однако ни одно из этих двух имен не используется повсеместно. | |||

| Бета-версия Java Edition | |||||

| 1.0 | Элементы теперь имеют всплывающие подсказки, официально называя этот блок низменной щелью. | ||||

| Java Edition | |||||

| 1.0.0 | Beta 1.9 Prerelease 5 | Немного изменена текстура Netherrack. | |||

| 1.5 | 13w01a | Пустоту теперь можно переплавить в адский кирпич, который используется для изготовления адского кирпича, точно так же, как глиняные шарики могут стать кирпичами. | |||

| 13w02a | Netherrack теперь использует текстуру hellrock.png в пакетах текстур. | ||||

| 1.8 | 14w27b | Текстура Пустоты теперь случайным образом вращается в зависимости от положения. | |||

| 1.10 | 16w20a | Endermen теперь могут поднимать Netherrack. | |||

| 1.13 | 17w47a | До The Flattening числовой идентификатор этого блока был 87. | |||

| 1.14 | 18w43a | Изменена текстура адского камня. | |||

| 18w47a | Текстура адского камня снова изменена. | ||||

| 1.16 | 20w06a | Использование костной муки на адском камне теперь может распространять в него нилий. | |||

| Добавлены новые уникальные звуки для Netherrack. | |||||

| 20w07a | Endermen больше не поднимают адский камень. | ||||

| 20w16a | Netherrack теперь генерируется как часть остатков бастионов и разрушенных порталов, последние впервые заставляют Netherrack генерироваться в обычном мире. | ||||

| 1.20 (Экспериментальная) | 23w04a | Пустота теперь может быть использована для изготовления шаблонов кузнечных улучшений из незерита и реберных доспехов. | |||

| Карманное издание Alpha | |||||

v0. 6.0 6.0 | Добавлен адский камень, который теперь генерируется как основной блок реактора Нижнего мира вместо обсидиана. | ||||

| v0.7.1 | Netherrack теперь легко воспламеняется. | ||||

| v0.12.1 | build 1 | Реактор Пустоты был удален и заменен Пустотой, и теперь это способ получить Нетеррак. | |||

| v0.15.0 | build 1 | Endermen теперь могут подобрать Netherrack. | |||

| Bedrock Edition | |||||

| 1.10.0 | бета 1.10.0.3 | Изменена текстура адского камня. | |||

| 1.16.0 | beta 1.16.0.51 | Использование костной муки на адском камне теперь может распространять в него нилий. | |||

Странники Края больше не поднимают Пустоту. | |||||

| beta 1.16.0.57 | Пустота теперь генерируется как часть остатков бастионов и разрушенных порталов. | ||||

| Изменены звуки разрушения и размещения. | |||||

| Предстоящее издание Bedrock Edition | |||||

| Следующее крупное обновление (экспериментальное) шаблоны и планки реберной брони. | |||||

| Legacy Console Edition | |||||

| TU1 | CU1 | 1.0 | Исправление 1 | 1.0.1 9 0107 | Добавлен андеррак. |

| TU43 | CU33 | 1.36 | Патч 13 | Endermen теперь могут поднимать Netherrack. | |

| 1.90 | Изменена текстура адского камня. | ||||

| New Nintendo 3DS Edition | |||||

| 0.1.0 | Добавлен стеллаж. | ||||

Проблемы

Проблемы, связанные с «Netherrack», сохраняются в системе отслеживания ошибок. Сообщайте о проблемах там.

Галерея

См. также

- Нилиум

- Учебники/моб-ферма

- Учебники/ловушки

Примечания

Ссылки

- ↑ MC-174639 — решено как «Работает по назначению».

- ↑ https://www.minecraft.net/en-us/article/block-week-netherrack

- ↑ «@luitjens да, и это также избавит вас от необходимости добывать Пустошь алмазными кирками». – @notch (Маркус Перссон) в Твиттере, 5 ноября 2010 г.

Внешние ссылки

- Блок недели: Netherrack — Minecraft.net 4 июня 2018 г.

Как изготавливаются бетонные блоки?

Бетонные блоки или цементные кирпичи являются строительным материалом, используемым для возведения стен в здании. Он также известен как блок бетонной кладки (CMU). Бетонные блоки являются одним из сборных железобетонных изделий, используемых в строительстве. Сборные блоки формируются и затвердевают до того, как они попадут на рабочую площадку. Существуют различные бетонные блоки, имеющие одну или несколько полых полостей, а сторона может быть отлита гладкой или с рисунком. Эти блоки укладываются на бетонный раствор, чтобы получилась стена.

Он также известен как блок бетонной кладки (CMU). Бетонные блоки являются одним из сборных железобетонных изделий, используемых в строительстве. Сборные блоки формируются и затвердевают до того, как они попадут на рабочую площадку. Существуют различные бетонные блоки, имеющие одну или несколько полых полостей, а сторона может быть отлита гладкой или с рисунком. Эти блоки укладываются на бетонный раствор, чтобы получилась стена.

Бетонный раствор впервые использовали римляне в 200 г. до н.э. для крепления фасонного камня в здании. При римском императоре Калигуле в 37-41 гг. н.э. небольшие блоки бетона использовались в качестве строительного материала в современном Неаполе, Италия. Бетонная технология, разработанная римлянами, утрачена с падением Римской империи в пятом веке. Английский каменщик Джозеф Аспдин разработал портландцемент в 1824 году.

Первый пустотелый бетонный блок был разработан Хармоном С. Палмером в 1890 году в США, и после 10 лет исследований и экспериментов он запатентовал конструкцию в 1900. Блок, разработанный Палмером, имел размеры 8 x 10 x 30 дюймов и был настолько тяжелым, что для его перемещения использовался кран.

Блок, разработанный Палмером, имел размеры 8 x 10 x 30 дюймов и был настолько тяжелым, что для его перемещения использовался кран.

За это время одним человеком было изготовлено в среднем 10 блоков, отлитых вручную. С современными машинами и передовыми технологиями это составляет 2000 блоков в час.

Какое сырье используется?Для изготовления бетонных блоков или кирпичей используется сырье, такое как смесь порошкообразного портландцемента, воды, песка и гравия. Вместе эти сырьевые материалы образуют блок светло-серого цвета с мелкой текстурой поверхности и высокой прочностью на сжатие. Вес типичного бетонного блока составляет от 38 до 43 фунтов (от 17,2 до 19 фунтов).0,5 кг). Для блоков более высокий процент песка и более низкий процент гравия и воды. Получилась очень сухая, густая смесь, сохраняющая форму при извлечении из блочной формы.

Различные виды сырья Шлакоблок изготавливается из гранулированного угля или вулканического пепла. Это темно-серый блок с текстурой поверхности от средней до крупной, обладающий хорошей прочностью и хорошими звукоизоляционными свойствами с более высокой теплоизоляцией, чем бетонный блок. Типичный шлакоблок весит около 26-33 фунтов (11,8-15,0 кг).

Это темно-серый блок с текстурой поверхности от средней до крупной, обладающий хорошей прочностью и хорошими звукоизоляционными свойствами с более высокой теплоизоляцией, чем бетонный блок. Типичный шлакоблок весит около 26-33 фунтов (11,8-15,0 кг).

При наличии гранулированного угля или вулканического пепла вместо песка и гравия с керамзитом, сланцем или шифером изготавливается легкобетонный блок. Керамзит, сланец и сланец изготавливают с дроблением сырья и нагревом до 2000 o (1093 o ) . Материал раздувается или вздувается из-за быстрого образования газов, вызванного сгоранием мелких частиц органического материала внутри. Блок из легкого бетона весит около 22-28 фунтов (от 10,0 до 12,7 кг) и используется для возведения ненесущей несущей стены и других перегородок. Кроме того, для облегченных блоков используются доменный шлак и природные вулканические материалы, такие как пемза и шлак.

Наряду с основными компонентами для изготовления блоков используется бетонная смесь, содержащая химическое вещество, называемое добавкой, для изменения времени отверждения и повышения прочности на сжатие или для улучшения обрабатываемости. Пигменты добавляются в блоки для однородного цвета или делают поверхность блока однородной. Это также защищает поверхность блока от химических веществ. Глазурь на поверхности блока выполнена на термореактивной смолянистой связке, кварцевом песке и цветных пигментах.

Пигменты добавляются в блоки для однородного цвета или делают поверхность блока однородной. Это также защищает поверхность блока от химических веществ. Глазурь на поверхности блока выполнена на термореактивной смолянистой связке, кварцевом песке и цветных пигментах.

Существуют стандартные формы и размеры стандартных бетонных блоков для строительства зданий. Обычный размер блока 8 x 8 x 16, 8 дюймов в высоту, 8 дюймов в глубину и 16 дюймов в ширину. Это измерение включает в себя валик раствора и размер блока: 7,63 дюйма (19,4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Многие производители блоков предлагают варианты блоков, чтобы они выглядели более эстетично для конкретных применений. Например, есть один производитель бетонных кирпичей или блоков, который проектирует блоки специально для обеспечения водонепроницаемости через наружные стены. Блок с раздвоенной поверхностью с шероховатой каменной текстурой на одной стороне блока, затем гладкая поверхность. Эти бетонные кирпичи придают красивый эстетический вид.

Эти бетонные кирпичи придают красивый эстетический вид.

Процесс производства бетонных кирпичей состоит из четырех этапов: смешивание, формование, отверждение и формирование кубов. Есть бетонные заводы, которые производят только бетонные блоки, в то время как другие производят различные сборные изделия, такие как блоки, плоская брусчатка, декоративные элементы, такие как окантовка газона, бетонные кирпичи и т. Д. С развитием технологий некоторые заводы по производству бетонных кирпичей могут производить 2000 блоков час.

1. Смешивание Песок и гравий хранятся в силосах снаружи, а затем при необходимости передаются по ленточному конвейеру, а цемент хранится в силосах для защиты от влаги. Когда смешивание началось, песок, гравий и цемент выходят из силосов через весовой дозатор, который взвешивает каждый материал. Сухие материалы поступают в смеситель, где они смешиваются в течение нескольких минут. В основном есть два типа миксеров, в которых используется планетарный или тарельчатый миксер, также известный как неглубокий лоток с крышкой. Смесительные лопасти прикреплены к вертикальному вращающемуся валу с мешалкой. Другой тип — горизонтальный барабанный смеситель. Это кофе, перевернутый на бок, с лопастями для смешивания, прикрепленными к горизонтальному вращающемуся валу внутри миксера.

В основном есть два типа миксеров, в которых используется планетарный или тарельчатый миксер, также известный как неглубокий лоток с крышкой. Смесительные лопасти прикреплены к вертикальному вращающемуся валу с мешалкой. Другой тип — горизонтальный барабанный смеситель. Это кофе, перевернутый на бок, с лопастями для смешивания, прикрепленными к горизонтальному вращающемуся валу внутри миксера.

После смешивания сухих материалов в смеситель добавляется небольшое количество воды. Теперь, если завод расположен в теплых местах, вода сначала проходит через нагреватель или чиллер для поддержания температуры. В это время добавляются смешивающие химикаты и цветные пигменты, и бетон перемешивается в течение шести-восьми минут.

2. Формовка После смешивания бетон выгружается на ковшовый конвейер и транспортируется в приподнятый бункер, а цикл смешивания начинается после следующей загрузки. После этого он транспортируется в другие бункеры на блок-машине с регулируемой скоростью. Затем бетон снижают до расхода и заливают в формы. В формах есть внешняя коробка формы, в которой находятся другие вкладыши формы. Вкладыши имеют внешнюю форму блока и внутреннюю форму полостей блока. В зависимости от мощности машины за один раз формуется от 5 до 15 блоков.

Затем бетон снижают до расхода и заливают в формы. В формах есть внешняя коробка формы, в которой находятся другие вкладыши формы. Вкладыши имеют внешнюю форму блока и внутреннюю форму полостей блока. В зависимости от мощности машины за один раз формуется от 5 до 15 блоков.

После заполнения формы бетоном гидравлический пресс прессует бетон в форму. Сжатие осуществляется воздушным или гидравлическим давлением. Многие машины для производства бетонных кирпичей и бетонных блоков используют вибрацию для завершения процесса.

После этого блоки выталкиваются из формы на плоский стальной поддон. Поддон и блоки выталкиваются из машины на цепной конвейер. Некоторые из машин имеют функцию вращающейся щетки, которая удаляет рыхлый материал с верхней части блоков.

3. Отверждение Теперь поддоны блока транспортируются к автоматизированному укладчику или загрузчику, который размещает их на стеллаже для отверждения. На каждой стойке несколько сотен блоков. После заполнения стеллажа его закатывают на рельсы, а затем перемещают в сушильную печь.

После заполнения стеллажа его закатывают на рельсы, а затем перемещают в сушильную печь.

Это помещение, в котором одновременно могут разместиться несколько стоек блоков. В основном используются два типа отверждения. Во-первых, это печь низкого давления, где блоки выдерживают от одного до трех часов при комнатной температуре для медленного затвердевания. Затем вводят пар с температурой 60°F (16°C в час) для повышения температуры закалки. Блоки стандартного веса отверждаются при 150-165° F (66-74° C), а легкие блоки отверждаются при 170-185° F (77-85° C). После достижения температуры пар отключают и блоки пропитывают горячим влажным воздухом в течение 12-18 часов. Процесс отверждения занимает около 24 часов.

Другой тип печи – паровая печь высокого давления, также известная как автоклав. Температура в этой печи составляет 300-375°F (149-191°C), а давление 80-185 фунтов на квадратный дюйм, примерно от 5,5 до 12,8 бар. Блоки выдерживают от 5 до 10 часов. Давление сбрасывается, и блоки выпускают влагу внутрь. Процесс отверждения в автоклаве потребляет больше энергии и является более дорогим, но он производит больше блоков за меньшее время.

Процесс отверждения в автоклаве потребляет больше энергии и является более дорогим, но он производит больше блоков за меньшее время.

Затем стеллажи с отвержденными блоками выкатываются из печи, а поддоны блока раскладываются и размещаются на цепном конвейере. После этого блоки сталкиваются со стальных поддонов, а пустые поддоны возвращаются в блок-машину для получения новых блоков.

Если имеется блок с разъемной поверхностью, он сначала отформован как два соединенных блока. После завершения отверждения двойных блоков он проходит через рассекатель, и тяжелое лезвие ударяет между двумя половинками.

Бетонные кирпичи и блоки проходят через кубер, который выравнивает каждый блок и укладывает их в куб три блока по шесть блоков в глубину и три или четыре блока в высоту. Затем кубики выносятся на улицу вилочным погрузчиком и складируются для отправки.

Качество Производство бетонных блоков и кирпичей требует постоянного контроля за получением блоков с требуемыми свойствами.

Для получения дополнительной информации см. Преодоление § Скорость.

Для получения дополнительной информации см. Преодоление § Скорость. netherrack.name

netherrack.name