это обработка материалов, и что такое фрезеровка лазером

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

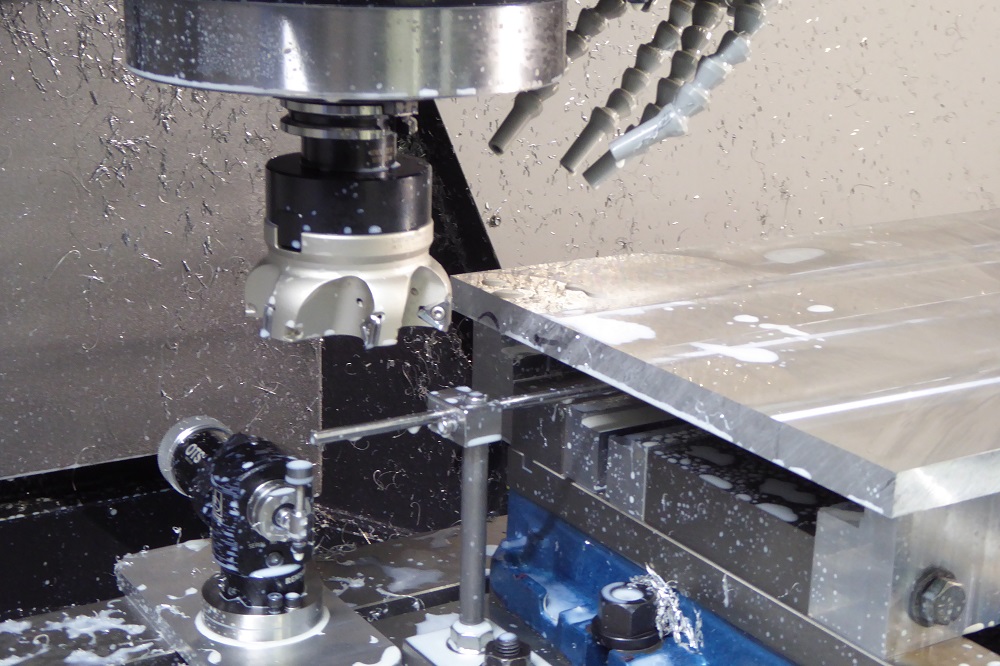

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Оцените статью: Поделитесь с друзьями!Что такое фрезерование и обработка на фрезерных станках

Фрезерование – это один из самых распространенных методов механической обработки металла. Во время ее проведения на заготовку воздействует режущий инструмент (фрезер), который убирает подлежащий удалению слой металла. Однако, отвечая на вопрос — «Что такое фрезерование?», нужно отметить и то, что его точного определения и классификации на данный момент не существует.

Расчет процесса проводят на основании сведений об инструментах, поверхности и допустимой мощности оборудования. Качество проведенной обработки зависит от правильности выбранных параметров. Инструментарий для проведения фрезерной обработки достаточно велик и разнообразен, он подразделяется на различные виды, зависящие от его назначения, от материала производимой детали и ее характеристик.

Особенности фрезерования

Обработка деталей на фрезерных станках основана на главном (вращение инструмента), и вспомогательном (подача инструмента на рабочий ход) движениях. Сам процесс состоит из нескольких этапов:

- Черновое фрезерование. Отличается невысокой точностью и заключается лишь в первоначальном снятии стружки, его главной задачей является оформление общего профиля. Припуск на обработку составит от 3 до 7 мм.

- Получистовое фрезерование. Эту стадию процесса характеризует некоторое повышение точности.

- Чистовое фрезерование.

Третий этап включает в себя более основательную отделку, что обеспечивает высокую степень точности и качества контуров. Припуск составляет от 0,5 до 1 мм.

Третий этап включает в себя более основательную отделку, что обеспечивает высокую степень точности и качества контуров. Припуск составляет от 0,5 до 1 мм.

Все перечисленные выше этапы отличаются в плане требований, предъявляемых к конструкции используемых инструментов, к материалу, к числу режущих кромок и их качеству.

Разновидности фрезерования

Наличие большого диапазона фрез решает проблему обработки на фрезерных станках материалов, отличающихся между собой в плане сложности и конфигурации. Процессы могут проводиться под любыми углами и подразделяются на следующие группы:

- Обработка плоских поверхностей (в нее входит черновая и чистовая зачистка плоскостей).

- Работа над объемными деталями (подразумевающая зачистку заготовки и придание ей нужной формы).

- Разделение (т.е. подразделение изготавливаемой детали на части).

- Проведение модульной отделки (формирование требуемого профиля).

Каждый из перечисленных методов подразумевает использование в работе отдельного приспособления. Во время работы со сложными заготовками применяются комплекты фрез.

Фрезерные станки

К примеру, главным предназначением станков горизонтально-фрезерного типа является работа с фасонными поверхностями и горизонтальными плоскостями, а также производство зубчатых колес. Такие же разновидности работ, но с некоторыми отличиями, выполняют и на вертикальных станках. Отличие вертикальных станков от оборудования горизонтально-фрезерного типа заключается в закреплении инструмента в вертикальном положении. Станки универсального типа имеют дополнительное оборудование в виде специальных устройств, обеспечивающих поворотность стола сразу в трех плоскостях.

При серийном изготовлении деталей с одинаковым профилем во фрезеровании используются копировальные установки. Станками завтрашнего дня по праву признаются станки с ЧПУ, способные выполнить целый перечень запрограммированных операций.

Станками завтрашнего дня по праву признаются станки с ЧПУ, способные выполнить целый перечень запрограммированных операций.

Разновидности фрез

Фрезы подразделяются на целый ряд разновидностей, зависящих от их формы, материала изготовления, типа ножей и др. Можно выделить следующие разновидности фрез:

- Цилиндрические. Их основное назначение – обработка вертикальных и горизонтальных плоскостей.

- Торцевые. Предназначены для отделки деталей независимо от плоскости.

- Концевые. Их основное назначение – модульное, фасонное, плоское и художественное фрезерование.

- Фасонные и угловые.С их помощью снимают стружки с боков обрабатываемой заготовки, и зачищают углубления конусообразного вида.

- Разрезные, отрезные и шлицевые. Предназначены для разделения, формирования канавок и нарезания зубцов.

Отличия в конструкции фрез

К важным параметрам относятся характеристики и способы крепления ножей, именно они определяют назначение фрезы. Ножи бывают:

- Цельными. Такие ножи производятся из легированной и быстрорежущей сталей. Чаще всего ими снабжены дисковые, отрезные, цилиндрические и шлицевые фрезы. Цельные ножи имеют большее число зубьев, что обеспечивает большую точность обработки.

- Составными. Эти ножи подразделяющиеся на две разновидности. В первой хвостовик приваривается к режущей головке, во второй – ножи напаивают прямо на корпус приспособления.

- Сборными. Ножи данного типа обычно твердосплавные и механически соединяются с приспособлением. Их отличает прочность, высокая износостойкость и острота.

Режимы резания

Одним из определяющих факторов, оказывающим немалое влияние на окончательный результат фрезерной обработки, является правильность подбора режима фрезерования.

Для начала следует точно определить нужный диаметр фрезы и ее конструкцию, имеющееся количество зубьев и материал изготовления. Затем устанавливается соотношение толщины планируемого к снятию слоя и габаритов инструмента. Отметим, что во время работы на фрезерном станке по металлу следует стремиться снять предполагаемый слой за один раз.

От размера инструмента прямо зависит его рабочая скорость, вытекающая из скорости вращения, задаваемой во время установки частоты вращательных движений шпинделя. Чересчур быстрое либо очень медленное рабочее движение снизят итоговое качество работы.

Немалая роль отводится и подаче. В первую очередь необходимо определить подачу фрезы на один зуб, уже затем определяют подачу за один оборот (и за одну минуту).

Таким образом, обработка деталей на фрезерных станках представляет собой комплексный процесс по отделке различных поверхностей. Успех проведенной обработки определяет рациональность при выборе инструментов, оборудования и оптимального режима резания.

Компания ОДО «Магилаз» имеет собственный парк металлообрабатывающих станков. Мы принимаем заказы на производство деталей по чертежам заказчика или предоставленному образцу. В наличии многофункциональное оборудование и квалифицированные сотрудники для проведения фрезерных работ на станках с ЧПУ высокого качества.

фрезерование — это… Что такое фрезерование?

Фрезерование — (фрезерная обработка) обработка материалов резанием с помощью фрезы. Фреза совершает вращательное, а заготовка преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы. Фреза и… … Википедия

ФРЕЗЕРОВАНИЕ — ФРЕЗЕРОВАНИЕ, фрезерования, мн. нет, ср. (тех., с. х.). Действие по гл. фрезеровать. Фрезерование почвы. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

фрезерование — простругивание, прострагивание, фрезеровка Словарь русских синонимов. фрезерование сущ., кол во синонимов: 8 • зубофрезерование (1) • … Словарь синонимов

фрезерование — Лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории, сообщаемым инструменту, и хотя бы одним движением подачи, направленным перпендикулярно оси главного движения резания [ГОСТ 25761 83] фрезерование… … Справочник технического переводчика

Фрезерование — – механическая обработка огнеупорного изделия фрезерным инструментом для получения канавок, пазов и различных углублений. [ГОСТ Р 52918 2008] Фрезерование – обработка материалов снятием стружки, при которой режущий инструмент, фреза,… … Энциклопедия терминов, определений и пояснений строительных материалов

ФРЕЗЕРОВАНИЕ — (в металлообработке) обработка материалов резанием с помощью фрезы. Фреза совершает вращательное, а заготовка преимущественно поступательное движение. Осуществляется на фрезерных станках … Большой Энциклопедический словарь

Фреза совершает вращательное, а заготовка преимущественно поступательное движение. Осуществляется на фрезерных станках … Большой Энциклопедический словарь

ФРЕЗЕРОВАНИЕ — обработка металла или дерева фрезером с вращательным движением инструмента и поступательным движением обрабатываемого предмета. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ФРЕЗЕРОВАНИЕ — процесс механ. (на станках) обработки изделий путем снятия стружки особым режущим инструментом фрезером со многими режущими ребрами (зубьями). При Ф. фрезер, укрепленный на вращающемся шпинделе станка, производит режущее движение, а… … Технический железнодорожный словарь

фрезерование — 1) тех. обработка металла, дерева, пластмасс фрезой 1; 2) обработка почвы фрезой 2; 3) добыча фрезерного торфа (см. фреза 3) Большой словарь иностранных слов. Издательство «ИДДК», 2007 … Словарь иностранных слов русского языка

фрезерование — 3. 20 фрезерование (milling): Получение образца в виде стружки или подготовка поверхности образца для анализа физическим методом, обработкой поверхности вращающейся фрезой с несколькими режущими лезвиями. Источник: ГОСТ Р ИСО 14284 2009: Сталь и… … Словарь-справочник терминов нормативно-технической документации

20 фрезерование (milling): Получение образца в виде стружки или подготовка поверхности образца для анализа физическим методом, обработкой поверхности вращающейся фрезой с несколькими режущими лезвиями. Источник: ГОСТ Р ИСО 14284 2009: Сталь и… … Словарь-справочник терминов нормативно-технической документации

Что такое фрезеровка, технология фрезерования

Статья подготовлена при поддержке экспертов компании Multicut https://www.multicut.ru/catalog/frezery/ — фрезерно-гравировальные станки с ЧПУ от производителя.

Фрезерование представляет собою обрабатывание заготовок, осуществляемое посредством фрез. Данная обработка может выполняться ручным методом либо на станке. Сегодня фрезерование распространено не меньше, чем точение, сверление.

Фреза является режущим приспособлением, которое выполнено в виде колеса с зубцами. Она располагает большим количество лезвий, фиксируется в станке и, крутясь на высокой скорости, убирает металлические слои с детали и осуществляет торцевое фрезерование.

Обрабатывание детали на станке, типы фрезерования

В прошлом аппараты для проведения фрезерных работ не могли функционировать автоматически. Ввиду этого получалось много бракованных изделий. С использованием современных технологий были разработаны новые устройства с ЧПУ. Их внедрение сделало проще работу фрезеровщиков.

В настоящее время современные фрезеровальные аппараты оборудованы не фрезами, а лазерами. Лазерная обработка точнее, следовательно, количество бракованных деталей невелико. Кроме того, подобное обрабатывание сочетает в себе и токарные, и фрезеровочные процедуры.

Виды фрезерования возможно подразделить по виду применяемых станков.

- Фрезеровальное механическое обрабатывание.

- Обрабатывание лазером.

Кроме того, фрезеровочная обработка классифицируется по:

- типу используемого инструмента – концевой, периферийный, фасонный, торцевой;

- направлению кручения фрезы по отношению к перемещению детали – навстречу, попутно;

- местоположению на основании фрезеруемой детали – по вертикали, горизонтали, наклонно.

Как осуществляется фрезерование

Любое изделие фрезеруется определенным методом. Выбор способа обработки зависит от вида станка, сложности фрезеруемой детали, материала, из которого она изготовлена.

На обычном станке

Сначала рабочий подбирает инструмент. После этого он надежным образом закрепляет его на шпиндельном элементе. Обрабатывание детали осуществляется за несколько стадий:

- Включение малого кручения шпиндельного элемента, подведение заготовки к инструменту до минимального касания.

- Отведение основания с зафиксированной деталью, остановка крутящегося шпиндельного элемента.

- Установка нужной глубины фрезерования.

- Включения вращения инструмента.

- Ручное перемещение основания с зафиксированной заготовкой до соприкосновения с крутящимся инструментом.

Рабочему для обработки одной детали требуется комплект инструментов. Это дает возможность повысить производительность фрезерования стали.

Величина фрез подбирается при учете нужного стандарта точности. Для чернового типа фрезерования требуется 11 либо 12 квалитет точности. На финальной стадии нужен 8 либо 9 квалитет.

Для чернового типа фрезерования требуется 11 либо 12 квалитет точности. На финальной стадии нужен 8 либо 9 квалитет.

На станке с ЧПУ

Фрезерная обработка с использованием числового программного управления стала использоваться в промышленности относительно недавно. Ее родоначальником возможно назвать рычажную систему, использовавшуюся на обыкновенных фрезеровальных аппаратах.

С совершенствованием электронных систем контроль над станочным аппаратом перешел к компьютеру. Рабочий превратился в оператора ЧПУ, который взаимодействует с устройством посредством программы.

Торцевое фрезерование на устройстве ЧПУ дает возможность повысить точность, производительность, уменьшить количество бракованных заготовок, производить серийные изделия с непростой геометрией.

ЭВМ передает станку, каково число оборотов шпиндельного элемента и характеристики его перемещения (линейные координаты, глубина фрезерования). Сегодняшние устройства с ЧПУ способны осуществлять трехмерное фрезерование. Оно представляет собой обрабатывание изделия несколькими инструментами, находящимися в различных плоскостях.

Оно представляет собой обрабатывание изделия несколькими инструментами, находящимися в различных плоскостях.

Перед тем как начать фрезерные работы, рабочий создает на компьютере трехмерную модель заготовки. После этого станочный аппарат максимально точно выполняет ее воспроизведение. Специалист, который фрезерует детали на станке с ЧПУ (фрезеровщик ЧПУ), должен иметь более высокую квалификацию, чем рабочий, фрезерующий заготовки на обычном аппарате.

Фрезерование лазером

В настоящее время лазерное оснащение используется исключительно в аппаратах с числовым программным управлением. Подобные устройства стоят дорого, однако дают возможность максимально точно создать изделие. Кроме того, время на производство одной заготовки намного снижается.

ЧПУ устройства с лазером способны точно фрезеровать обыкновенные материалы, изготавливать объемные изделия со сложной геометрией. Единственное, что может вызвать затруднения – это производство деталей, имеющих круглую форму.

Единственное, что может вызвать затруднения – это производство деталей, имеющих круглую форму.

Фрезеровочные работы лазером может осуществляться 2 методами:

- выжигание детали тепловым лазером в необходимом месте. После этого выполняется шлифование кромки;

- шлифовальный лазер постепенно убирает металлические слои, много раз обрабатывая один и тот же участок.

При лазерном обрабатывании детали внешняя поверхность сохраняет свою гладкость. Благодаря этому нет нужды шлифовать законченное изделие.

Фрезеровка титановых изделий

Титан все больше применяют в аэрокосмической сфере. Он считается одним из наиболее сложных для фрезерного обрабатывания металлов. Обусловлено это тем, что он слабо проводит тепло. При фрезеровке титановой детали только малая часть тепла уходит с вылетающей стружкой. Следовательно, элементы станочного устройства и обрабатываемое изделие сильно нагреваются.

Фрезеровщики ЧПУ, часто выполняющие фрезерные работы, сообщают, что следующие факторы позволяют качественно обработать титановую деталь:

- максимальное уменьшение области соприкосновения титанового изделия и режущего инструмента;

- острая режущая часть фрезеровочного инструмента;

- применение инструмента с множеством зубцов;

- небольшая толщина вылетающих опилок;

- дуговое фрезерование в начале обработки;

- снятие фаски под углом в сорок пять градусов по завершении прохода инструмента;

- применение фрезы с большим задним углом;

- скрупулезное наблюдение за глубиной осей;

- уменьшение глубины осей фрезеровки при небольшой толщине изделия;

- диаметр инструмента составляет семьдесят процентов от диаметра подбираемого паза;

- использование фрез, работающих на высоких скоростях.

Помните, что такая фрезеровка, как лазерная, стоит немало. Ввиду этого ее нужно выполнять только тогда, когда это действительно необходимо.

Стоимость фрезерной обработки зависима от геометрических показателей заготовки, типа станочного устройства и материала детали. Процесс фрезерования должен осуществлять на бесперебойно работающем фрезеровочном оснащении человек, который располагает необходимой квалификацией.

Особенности фрез

Для обрабатывания открытых плоскостей на горизонтальных аппаратах используют цилиндровые фрезы, а также сборные инструменты со сменными резцами. Для производительного обрабатывания на вертикальных устройствах применяют торцевые головки, которые оснащены резцами из твердых сплавов.

Обрабатывание соседних плоскостей, которые располагаются на различной высоте, параллельно либо наклонно, выполняют торцевыми насадными инструментами. Шлицы и щели небольшой ширины прорезают отрезными и шлицевыми фрезами. Угловые инструменты используют для фрезеровки прямых и винтовых углублений промеж зубцов при производстве фрезеровочного, разверточного, зенкеровочного и иного инструментария.

Классифицируя фрезеровальные инструменты, принимают во внимание, кроме предназначения, конструктивные особенности, метод фиксации на станочном аппарате, тип зубцов, положение зубцов по отношению к оси, их направление.

Цилиндровые, дисковые, торцевые, угловые, фасонные приспособления фиксируют на фрезеровальных оправках. Для снижения биения оправки опоры приспособлений должны располагаться параллельно одна к другой и перпендикулярно оси инструмента. Они могут отклоняться от оси не более чем на пять сотых миллиметра. Кручение приспособлениям, зафиксированным на оправке, сообщается шпоночным элементом, расположенным продольно либо на торце.

Зубцы приспособления могут быть острозаточены либо затылованы. Первый тип зубцов точат по задней области. Показатели геометрии фрез подбираются при учете материала детали и режущей кромки, их конструктивных особенностей, условий фрезеровки.

Наличие переднего угла позволяет легче врезать фрезу и отделять стружку. Чем больше данный угол, тем меньше усилие резания. Кроме того, при большом переднем угле значительно уменьшается износ фрезы. Если этот угол мал, трение увеличивается, как и температура. Задние части фрезы подвергаются сильному износу, их прочность уменьшается. Теплоотвод также ухудшается. Ввиду этого необходимо следить за тем, чтобы передний угол был достаточным для качественного осуществления обработки.

Заказывая торцевое фрезерование, уточните, какие станочные устройства применяет компания, спросите у своих приятелей, насколько она благонадежна. Так вы гарантируете себе, что работа будет выполнена качественно, ее стоимость не будет завышена. Если вы желаете научиться работать на фрезерном станке, посмотрите обучающие видео. Помните, что изучать промышленные станки и процесс фрезерования на них домашнему мастеру ни к чему. Гораздо проще освоить бытовые станочные аппараты, оптимально подходящие для домашних нужд.

Скачать ГОСТ

ГОСТ 17025-71 Фрезы концевые с цилиндрическим хвостовиком. Конструкция и размеры

Что такое фрезеровка?

Фрезеровка или процесс фрезерования представляет собой резку металла с помощью вращающейся фрезы. При этом деталь делает поступательные движения. В этом процессе участвуют фреза и заготовка, а из заготовки в результате чего получается нужная деталь.

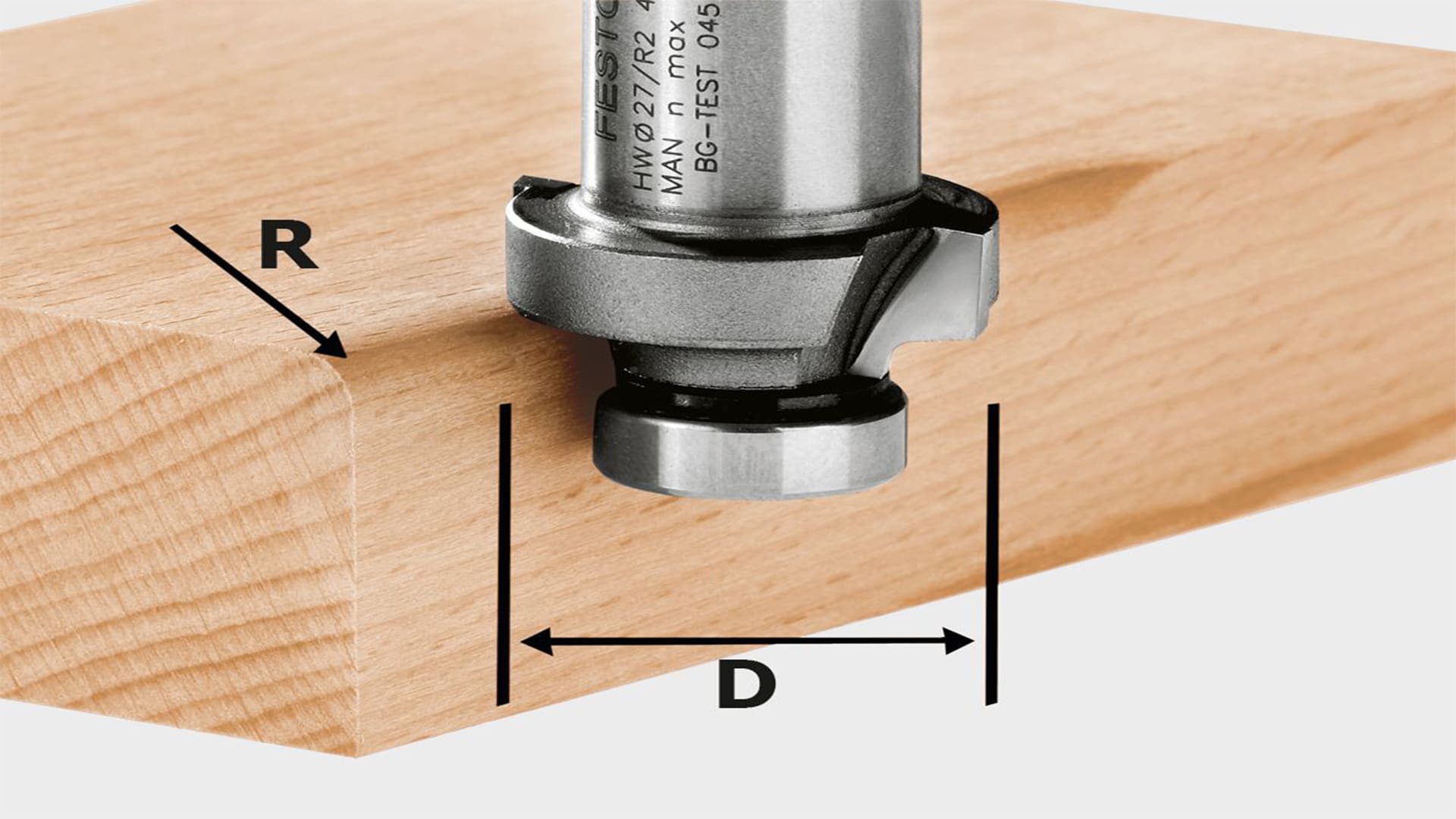

Основная характеристика данного процесса показана шагом пластин фрезы, которая имеет прямая зависимость от ее диаметра. Чем больше размер фрезы, тем больше возможно задавать шаг: большой, средний и маленький шаг соответственно. У различных производителей фрезерной оборудовании размер ее шага может отличаться. Поэтому к нему надо относиться крайне внимательно.

Надо сказать, что процесс фрезеровки разрешает делать раскрой материалов разных форм. Можно создать не только простые, но и объемные 3D формы. Одним из основных преимуществ фрезерной резки является высокая скорость и четкость раскроя материалов при создании из них форм любых сложностей. Фрезеровка дает возможность обрабатывать разные материалы, например, полистирол, фанеру, оргстекло, ПЭТ, латунь, ДСП, ДИБОНД, МДФ, ПВХ, алюминий. Алюминий — такой материал, который поддается не только фрезеровке, но, а также и другим видам обработки как: прессованию, штамповка деталей, волочению, ковке и другим видам обработки.

Фрезеровка бывает и торцевой, которая заключается собой в обработке большой части поверхности изделия. Концевое фрезерование делается в окнах, колодцах, карманах, канавках, пазах, сквозных пазах. Фасонное фрезерование металлов представляет собой обработку профильных поверхностей. Для резки материала применяют фрезы по форме диска. Встречная фрезеровка такой процесс, предусматривающий собой движение режущих частей навстречу изделию. Такая методика обладает большой производительностью. При применении попутного метода фрезерования, фреза сминает заготовку и получается гладкая и чистая поверхность.

Австрийские фрезерные станки с числовым программным управлением (ЧПУ) производства компании EMCO Group (Австрия) позволяют выполнить практически любую фрезеровальную операцию по металлу. ЗАО «Диомаш» http://www.diomash.ru/catalog/frezernye-stanki-chpu/ реализует станки компаниям различных отраслей промышленности по доступным ценам.

Многолетний опыт работы позволяет ЗАО «Диомаш» хорошо ориентироваться в запросах рынка фрезерного оборудования и понимать требования всех категорий клиентов. Долгосрочное партнерство с EMCO Group дает компании возможность предлагать своим покупателям оптимальные по стоимости и техническим параметрам фрезерные станки.

В каталоге ЗАО «Диомаш» можно найти фрезерные станки по металлу с ЧПУ:

- пятикоординатные;

- вертикальные повышенной мощности;

- стандартные трехосевые

Контакты для заказа станков:

- Компания ЗАО «Диомаш»

- Телефон +7 (495) 646-17-44

- Емайл [email protected]

Процесс фрезерования

Существуют различные виды механической обработки: точение, фрезерование, сверление, строгание и т. д. Несмотря на конструкционные отличия станков и особенности технологий, управляющие программы для фрезерных, токарных, электроэрозионных, деревообрабатывающих и других станков с ЧПУ создаются по одному принципу. В этой книге основное внимание будет уделено программированию фрезерной обработки. Освоив эту разностороннюю технологию, вероятнее всего, вы самостоятельно разберетесь и с программированием других видов обработки. Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке.

Рис. 2.1. Процесс формирования кармана

Процесс фрезерования заключается в срезании с заготовки лишнего слоя материала для получения детали требуемой формы, размеров и шероховатости обработанных поверхностей. При этом на станке осуществляется перемещение инструмента (фрезы) относительно заготовки или, как в нашем случае (для станка на рис. 1.4–1.5), перемещение заготовки относительно инструмента.

Для осуществления процесса резания необходимо иметь два движения – главное и движение подачи. При фрезеровании главным движением является вращение инструмента, а движением подачи – поступательное движение заготовки. В процессе резания происходит образование новых поверхностей путем деформирования и отделения поверхностных слоев с образованием стружки.

При обработке различают встречное и попутное фрезерование. Попутное фрезерование, или фрезерование по подаче, – способ, при котором направления движения заготовки и вектора скорости резания совпадают. При этом толщина стружки на входе зуба в резание максимальна и уменьшается до нулевого значения на выходе. При попутном фрезеровании условия входа пластины в резание более благоприятные. Удается избежать высоких температур в зоне резания и минимизировать склонность материала заготовки к упрочнению. Большая толщина стружки является в данном случае преимуществом. Силы резания прижимают заготовку к столу станка, а пластины – в гнезда корпуса, способствуя их надежному креплению. Попутное фрезерование является предпочтительным при условии, что жесткость оборудования, крепления и сам обрабатываемый материал позволяют применять данный метод.

Рис. 2.2. Попутное фрезерование

Встречное фрезерование, которое иногда называют традиционным, наблюдается, когда скорости резания и движение подачи заготовки направлены в противоположные стороны. При врезании толщина стружки равна нулю, на выходе – максимальна. В случае встречного фрезерования, когда пластина начинает работу со стружкой нулевой толщины, возникают высокие силы трения, отжимающие фрезу и заготовку друг от друга. В начальный момент врезания зуба процесс резания больше напоминает выглаживание, с сопутствующими ему высокими температурами и повышенным трением. Зачастую это грозит нежелательным упрочнением поверхностного слоя детали. На выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости.

Рис. 2.3. Встречное фрезерование

В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания. При встречном фрезеровании это может привести к заклиниванию стружки между пластиной и заготовкой и, соответственно, к повреждению пластины. Попутное фрезерование позволяет избежать подобных ситуаций. На современных станках с ЧПУ, которые обладают высокой жесткостью, виброустойчивостью и у которых отсутствуют люфты в сопряжении ходовой винт-гайка, применяется в основном попутное фрезерование.

Припуск – слой материала заготовки, который необходимо удалить при обработке. Припуск можно удалить в зависимости от его величины за один или несколько проходов фрезы.

Принято различать черновое и чистовое фрезерования. При черновом фрезеровании обработку производят с максимально допустимыми режимами резания для выборки наибольшего объема материала за минимальное время. При этом, как правило, оставляют небольшой припуск для последующей чистовой обработки. Чистовое фрезерование используется для получения деталей с окончательными размерами и высоким качеством поверхностей.

Что такое фрезеровка — В помощь хозяину

Фрезерная обработка металла: основные принципы и сведения

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Фрезерование. Основные виды фрезерования.

Привет! Вот и новая статья которая называется фрезерование и его основные виды потому, что с нее мы начнем изучение этого не простого метода обработки металла.

Что такое фрезерование?

Фрезерование — это обработка создающая плоские и фасонные поверхности , путем применения такого режущего инструмента как фреза. Можно много сказать еще про этот вид механической обработки но я думаю, что мы с вами поэтапно будем рассматривать все его составляющие. И когда закончим (что очень не скоро:)) вы будете знать про него практически все.

А так же посмотрите видео про виды фрез по металлу

Фрезерование.Основные виды и методы.

Я не хочу грузить вас теорией и скучными определениями которых и так полно во всякой литературе посвященной резанию металлов. Просто хочу пока рассказать про основные виды фрезерования. И так…

Фрезерование цилиндрической фрезой. Ну как уже понятно из названия для данного метода применяется цилиндрическая фреза. Суть метода заключается в обработке плоских поверхностей правильной формы (квадраты,прямоугольники и др.) Углубляться не будем, пока:).

Фрезерование торцевой фрезой. Этот метод в принципе аналогичен предыдущему но разница в том, что тут для получения таких же поверхностей применяется торцевая фреза. В чем их различие разберемся в следующих постах. Так, что не забываем подписываться на обновления блога .

Ф резерование зубчатого колеса. Что качается изготовления зубчатого венца методом фрезерования на горизонтально-фрезерном станке, то скажу вам сразу, что данный метод давно устарел и применяется разве, что в ремонтных цехах так как он не имеет необходимой производительности и качества получения шестерни. К стати получение зубчатых колес мы тоже будем рассматривать:)

Фрезерование уступа дисковой трехсторонней фрезой. Как уже понятно с названия снятие припуска производится трехсторонней дисковой фрезой. Которая называется так потому, что имеет сразу три режущие кромки — по наружному диаметру и сразу с двух торцев. Это позволяет ей фрезеровать уступы как показано на рисунке.

Фрезерование набором двух трехсторонних дисковых фрез. Этот метод похож на предыдущий но разница в том, что в данном случае производится одновременная обработка двумя фрезами, что очень удобно для изготовления лысок на цилиндрических поверхностях.

Фрезерование паза концевой фрезой. Используется данный вид для получения прямобочных пазов различных размеров и конфигураций как на плоских так и цилиндрических деталях.

Фрезерование пазов шлицевой фрезой. Ну тут скажу, что под шлицевыми пазами подразумеваются шлицы. Данный методом тоже устарел так как является низко производительным и не дает достаточной точности получения детали. Деление осуществляется с помощью делительной головки.

Фрезерование фасонной поверхности. Под фасонными поверхностями как вы уже поняли из моего предыдущего поста про токарную обработку. Это поверхности которые имеют не совсем правильные «фасонные» формы (эллипсы, сферы и др.). И как следствие для их получения необходимы специальные фрезы которые и называют фасонные (имеющие форму которую необходимо получить после фрезеровки).

Фрезеровка наклонной плоскости. Угловые фрезы тоже работаю по принципу копирования, а именно получаемая наклонная поверхность обеспечивается точностью изготовления режущего инструмента. Этот метод применяется для изготовления направляющих скольжения металлорежущих станков.

Фрезеровка криволинейного контура. С помощью концевой фрезы мы сможем получить практически любой сложный криволинейный контур. Тут фреза описывает обрабатываемую деталь по кривой линии которую нам необходимо получить.

Фрезеровка винтовых канавок. С помощью данного способа фрезерования как видно из предлагаемого эскиза изготавливают сверла, зенкера и другой инструмент имеющий винтовые стружкоотводящие канавки. В основном эти операции выполняются на станках с ЧПУ (в настоящее время).

Разрезание отрезной фрезой. Ну в данном случае название говорит само за себя. С помощью отрезной фрезы можно нарезать металлические бруски различных размеров.

Ну все на сегодня информации пожалуй хватит. Я думаю, что не плохо расписал про фрезерование и его основные виды. Если у вас есть какие то предложения чем можно дополнить данный пост ПИШИТЕ.

Что это такое фрезеровка, и виды фрезерования

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Что такое фрезерная обработка

Практически каждая деталь проходит фрезерную обработку. Операция позволяет довести изделие до состояния, готового к эксплуатации (сверление отверстий, пазов и т.д.). Что же такое фрезеровка? Это обработка материала при помощи фрезы (режущего изделия в форме конуса).

Классификация фрезеровочных работ

Существует несколько различных классификаций.

- По направлению движения фрезы, касательно заготовки: встречная и попутная. При встречной обработке снижается процент брака.

- В зависимости от вида задействованной фрезы: торцевая, периферийная, фасонная, концевая. Торцевая фреза позволяет проделать в заготовке канавку, колодец и т.д. Если фрезеровать приходится крупногабаритный материал, обязательно используется инструмент концевого типа. Периферийная фреза оставляет после обработки стружку в форме запятой.

- В зависимости от плоскости расположения заготовки: вертикальная, горизонтальная, под углом. Последний вариант применяется, но позволяет работать с деталями сложного строения.

- По типу эксплуатируемого станка: фрезерная или лазерная обработка.

Фрезерная обработка металла

Во время фрезерования режущая часть снимает верхний слой заготовки. Обычно такой обработке поддается плоский лист металла. Фреза может работать как на внутренней, так и на внешней поверхности. Принцип обработки заключается во взаимодействии движущейся заготовки и крутящейся фрезы. От технологии (встречной или попутной) зависят свойства полученной детали.

При встречной фрезеровке (заготовка движется навстречу фрезе) обеспечивается высокая скорость обработке. Когда заготовка движется в том же направлении, что и фреза, разрез получается ровный с чистыми краями.

Фрезеровка может быть горизонтальной и вертикальной. Станки с ЧПУ позволяют совмещать несколько видов работ (сверление, расточка и т.д.). Чаще всего материалом для изготовления фрезы служат твердые сплавы, быстрорежущая сталь и другие.

Технологические этапы процесса

Главными составляющими являются наличие движения подачи заготовки и инструмента. Когда фреза соприкасается с материалом, начинается разрушение верхнего слоя. В результате формируется новая поверхность и стружка.

Плюсом попутной фрезеровки является то, что не так повышается температура материалов. Нагревание может повлечь за собой деформацию заготовки. Для такой обработки характерна большая стружка вначале и отсутствие ее на выходе. Для попутного фрезерования необходима достаточная жесткость самого инструмента и обрабатываемых материалов.

Противоположная ситуация наблюдается при встречной обработке. То количество материала, которое нужно удалить, называется припуском. Обычно его можно убрать за несколько подходов.

Существует черновая и чистовая обработка. В первом случаем быстро выбирается большое количество материала. После проводится чистовая обработка, когда изделие доводится до необходимого размера и формы.

- подбор фрезы;

- прибор включается и начинается вращение шпинделя;

- заготовка подносится к фрезе до минимального взаимодействия;

- стол с зафиксированным материалом отводится, а фреза прекращает движение;

- регулировка глубины реза;

- включение фрезы;

- самостоятельное перемещение заготовки к фрезе.

В зависимости от вида обработки (черновая или чистовая) подбирается рабочий инструмент с необходимым квалитетом точности (от 12 до 7).

Фрезерная обработка на станке с числовым программным управлением

Станок с ЧПУ появился относительно недавно. Весь процесс в данном оборудовании контролируется с помощью программного обеспечения. Сотрудник, ранее выполнявший фрезеровку, выполняет работу оператора. Для обучения сотруднику необходимо посмотреть видео и ознакомиться с работой станка на практике. Он заносит изначальные данные о детали. Все сведения о процессе выводятся на монитор. Контроль также выполняет сама система без участия оператора.

Все инструкции задаются в числовой форме и хранятся на накопителях. Оборудование использует адаптивное управление, когда оптимизируется конкретный показатель (уровень шума, глубина реза и т.д.)

Преимущества станков с ЧПУ:

- снижение стоимости изготовления деталей;

- универсальность – станок может изготавливать весь перечень позиций, на которые он рассчитан;

- значительно экономится человеческий ресурс, затраты на помещение;

- возрастает качество работы и скорость ее выполнения, станок с ЧПУ заменяет около 10 единиц обычного фрезеровочного оборудования.

В подобных моделях управление происходит по заранее подготовленной программе, которая не предусматривает участие рабочего. Поскольку перенастройка инструмента – достаточно сложный процесс, то выгоднее применять такие аппараты в крупносерийном производстве.

Особенность станков заключается в том, что оборудование хорошо справляется с простыми деталями и стыкуемыми элементами. При компьютерном управлении производительность повышается в два раза.

Лазерная обработка возможна только на оборудовании с ЧПУ. С помощью такой обработки создаются объемные детали.

Провести лазерную обработку можно двумя способами: слой материала снимается после нескольких прохождений по нему лазером; сначала происходит выжигание заготовки, а потом края изделия шлифуются.

Фрезерование деталей, выполненных из титана

Чтобы качественно провести фрезеровку титана, необходимо следовать некоторым правилам:

- по максимуму уменьшить площадь взаимодействия фрезы и инструмента;

- край фрезы должен оставаться острым;

- в процессе должна выделяться только тонкая стружка;

- изначально обработка проводится по дуге;

- по прохождению снимается фаска в 45°;

- лучше использовать фрезы с небольшим задним углом;

- осевая глубина не должна меняться;

- осевая глубина уменьшается пропорционально толщине заготовки;

- диаметр фрезы не должен превышать 70% от диаметра паза;

- для обработки такого материала подходят только высокоскоростные фрезы.

Изделия из титана становятся все более популярными. Поэтому растет спрос на его обработку. Сложность процесса заключается в его низкой способности проводить тепло. Когда снимается стружка, она практически не снижает температуру инструмента. Поэтому процесс фрезеровки должен производиться на оборудовании, которое соответствует материалу заготовки.

ПОПУЛЯРНЫЕ СТАТЬИ

Немного о фрезерных станках с ЧПУ по металлу

Фрезерный станок по металлу с ЧПУ — это компактная машина, предназначенная для обработки металла, снабженная числовым программным управлением (ЧПУ) или имеющая лазерный сканер.

Описание фрезерного станка, процесс и типы

Фрезерные станки, фрезерные, горизонтальные и вертикальные фрезерные станкиОпределение

Фрезерование — это процесс, выполняемый на станке, в котором фрезы вращаются для удаления материала с заготовки, находящейся в направлении угла с осью инструмента. С помощью фрезерных станков можно выполнять множество операций и функций, от небольших объектов до крупных.

Фрезерная обработка — один из самых распространенных производственных процессов, используемых в машиностроительных цехах и в промышленности для производства высокоточных изделий и деталей различных форм и размеров.

Фрезерный станокФрезерные станки также известны как многоцелевые станки (MTM), которые представляют собой многоцелевые станки, способные также фрезеровать и токарно обрабатывать материалы. На фрезерном станке установлен резак, который помогает удалять материал с поверхности заготовки.Когда материал остынет, его вынимают из фрезерного станка.

Процесс фрезерованияФрезерный станок включает следующие процессы или фазы резки:

ФрезыВ процессе фрезерования используется множество режущих инструментов. Фрезы, называемые концевыми фрезами, имеют специальные режущие поверхности на своих торцевых поверхностях, поэтому их можно установить на заготовку путем сверления.Они также имеют расширенные режущие поверхности с каждой стороны для периферийного фрезерования. Фрезы имеют маленькие фрезы на торцевых углах. Фрезы изготовлены из высокопрочных материалов, которые отличаются меньшим трением и прочностью.

ПоверхностьЛюбой материал, проходящий через зону резания фрезерного станка, проходит через равные промежутки времени. На боковых резцах есть правильные гребни. Расстояние между гребнями зависит от скорости подачи, диаметра фрезы и количества режущих поверхностей.Это могут быть значительные колебания высоты поверхностей.

Фрезерный станокЭто означает, что в такой установке, как горизонтальное фрезерование, задействовано более двух фрез. Все резаки выполняют единообразную операцию, или возможно, что резак может выполнять отдельные операции. Это важная операция для изготовления дубликатов деталей.

Типы фрезерных станковДвумя основными конфигурациями операций фрезерной обработки являются типы фрезерных станков.Это вертикальная мельница и горизонтальная мельница. Более подробно они обсуждаются ниже:

Вертикальные фрезерные станкиВертикальная фреза имеет вертикально расположенную ось шпинделя и вращается, оставаясь на одной оси. Шпиндель также может быть удлинен и выполнять такие функции, как сверление и резка. Вертикальные мельницы также делятся на две категории: револьверные и стальные.

Револьверная фреза имеет стол, который перемещается перпендикулярно и параллельно оси шпинделя для резки материала.Однако шпиндель неподвижен. С ним можно выполнять два метода резки: двигая колено и опуская или поднимая перо.

Другой — станина, в которой стол движется перпендикулярно оси шпинделя, а шпиндель движется параллельно его оси.

Горизонтальные фрезерные станкиГоризонтальная фреза также является аналогичной фрезой, но ее фрезы размещены на горизонтальной оправке. Многие горизонтальные фрезы имеют поворотные столы, которые помогают при фрезеровании под разными углами.Эти таблицы называются универсальными. Помимо этого, все инструменты, которые используются в вертикальной фрезерной машине, также могут быть использованы в горизонтальной фрезере.

Фрезерование и шлифование: в чем разница?

Фрезерование и шлифование — это два распространенных процесса обработки, выполняемых в обрабатывающей промышленности. Оба они включают удаление материала с заготовки, и оба поддерживают широкий спектр материалов. Независимо от того, сделана ли деталь из железа, алюминия, стали, меди или любого другого металла или сплава, с ней, вероятно, можно будет работать с помощью фрезерования или шлифования.Однако фрезерование и шлифование — это не одно и то же. Каждый из них работает по-своему, чтобы удалить материал с заготовки.

Что такое фрезерование?

Фрезерование — это процесс механической обработки, который включает использование фрезерного станка для удаления материала с заготовки. Фрезерные станки оснащены режущими лезвиями, которые вращаются, когда они прижимаются к заготовке. Заготовка закреплена на месте, чтобы она не вращалась или иным образом не вращалась. Однако во время работы фрезерный станок прижимает вращающийся режущий инструмент к неподвижной заготовке.По мере того, как режущий инструмент перемещается по заготовке, он соскабливает материал, что приводит к уменьшению размера.

Фрезерование можно разделить на торцевое или периферийное, в зависимости от положения режущего инструмента. Торцевое фрезерование включает в себя режущее действие по углам режущего инструмента, тогда как периферийное фрезерование включает режущее действие, которое проходит по окружности режущего инструмента. Периферийное фрезерование обычно используется для обработки глубоких пазов и зубьев шестерен.

Что такое шлифование?

Шлифование, с другой стороны, представляет собой процесс механической обработки, который включает использование шлифовального круга в форме диска для удаления материала с заготовки.Существует несколько типов шлифовальных кругов, некоторые из которых включают точильные камни, угловые шлифовальные машины, шлифовальные машины и специализированные шлифовальные станки. Тем не менее, независимо от шлифовального круга, во всех процессах шлифования используются абразивные частицы для «стачивания» материала с поверхности заготовки.

Когда деталь подвергается воздействию шлифовального круга, часть ее материала стирается. При этом шлифование часто используется как для удаления материала с заготовок, так и для их полировки. Если у заготовки грубая поверхность, шлифовка может сделать ее более гладкой.Абразивные частицы на шлифовальном круге сглаживают и, следовательно, полируют поверхность заготовки.

В заключение

Хотя оба они включают физическое удаление материала с заготовки, фрезерование и шлифование — это не одно и то же. Первый процесс обработки характеризуется использованием фрезерного станка, тогда как второй процесс обработки характеризуется использованием шлифовального круга.

Нет тегов для этого сообщения.Что такое фрезерный станок? — Детали, типы и схема

Что такое фрезерование?

Фрезерование — это процесс, выполняемый на станке, в котором фрезы вращаются для удаления материала с заготовки, находящейся в направлении угла с осью инструмента.С помощью фрезерного станка можно выполнять множество операций и функций, начиная от мелких предметов и заканчивая крупными.

Фрезерная обработка — один из самых распространенных производственных процессов, используемых в машиностроительных цехах и в промышленности для производства высокоточных изделий различных форм и размеров.

Что такое фрезерный станок?

Фрезерные станки используются для обработки твердых материалов, включая металл, пластик и дерево, и обычно используются для обработки неровных и плоских поверхностей.Фреза предназначена для вращения во время работы, в отличие от токарного станка, где сама деталь вращается во время операции резания.

Фрезерные станки обычно имеют автономные электродвигатели с электроприводом, системы подачи охлаждающей жидкости, цифровые устройства считывания, регулируемые скорости шпинделя и механические приводы стола. Их также можно использовать для сверления, расточки, нарезания шестерен и изготовления пазов и карманов.

Фрезерные станки также известны как многоцелевые станки (MTM), которые представляют собой многоцелевые станки, способные также фрезеровать и токарно обрабатывать материалы.На фрезерном станке установлена фреза, которая помогает снимать материал с поверхности заготовки.

Детали фрезерного станкаОсновные части фрезерного станка:

- Стойка и основание.

- Колено.

- Седло и поворотный стол.

- Механизм механической подачи.

- Таблица.

- Шпиндель.

- Над рычагом / нависающим рычагом.

- Опора беседки.

- Ram

Давайте рассмотрим каждый из них:

1.

Колонна и основаниеКолонна — еще одна фундаментная часть фрезерного станка. Это гора, стоящая вертикально на основании. Он поддерживает колено, стол и т. Д. Работает как корпус для всех других приводных элементов. Это полый элемент, состоящий из ведущей шестерни, а иногда и двигателя оси и стола. Колонка имеет резервуар для масла и насосы для смазки осей.

2.

КоленоКолено — первая движущаяся часть фрезерного станка. Литье опоры седла и стола.Передаточное устройство находится внутри колена. Колено крепится к столбу по методике Доуэля.

Он поддерживается и улучшается с помощью винта вертикального позиционирования, также известного как подъемный винт. Подъемный винт используется для регулировки положения колена вверх и вниз, перемещая рычаг вверх или вниз с помощью руки или механической подачи.

3.

Седло и поворотный столСедло находится у колена и поддерживает стол. Седло скользит по горизонтальному ласточкин хвост по колену, а ласточкин хвост параллелен оси оси.К седлу прикреплен поворотный стол, который горизонтально вращается в обоих направлениях.

4.

Механизм механической подачиМеханизм механической подачи находится в колене. Механизм механической подачи используется для управления продольной, поперечной и вертикальной подачей. Для достижения желаемой скорости подачи на машине рычаг выбора подачи расположен так, чтобы указывать на пластины выбора подачи.

Для любого фрезерного станка с колонной и универсального колена подача достигается поворотом ручки выбора скорости до тех пор, пока выбранная скорость подачи не отобразится на шкале.

Практически на каждом фрезерном станке есть быстродействующий рычаг, который применяется, когда требуется временное увеличение скорости продольной, поперечной или вертикальной подачи. Этот рычаг применяется, когда оператор расставляет или позиционирует работу.

5.

СтолСтол представляет собой прямоугольную отливку, которая находится в верхней части седла. Стол используется для хранения задачи или для удерживающих устройств. Есть несколько Т-образных пазов для работы и крепления оборудования.Это может быть выполнено вручную или с помощью силы.

Чтобы переместить стол вручную, поверните и вращайте рукоятку продольного рычага. При походке он питает рычаг управления силой, приложенным и продольным направлением.

6.

ШпиндельОн размещается между столом и коленом и действует как промежуточная часть между ними. Этот столбик может перемещаться поперечно по лицу. Он скользит по направляющим, расположенным у колена перпендикулярно лицевой стороне колонны.Его основная функция — перемещать заготовку в горизонтальном направлении. Он также сделан из чугуна.

7.

Над рычаг / консольЭто выступ на поверхности колонны, а другой конец поддерживает оправку. Это может быть одиночная отливка и салазки, которые находятся в верхней части колонны в виде дюбелей. Он расположен над колонной на горизонтально-фрезерном станке. Изготовлен из чугуна.

8.

Опора оправкиОпора оправки отлита с подшипником, который поддерживает внешний конец оправки.Это также помогает выровнять внешний конец оправки с осью. Опора оправки предотвращает подпружинивание внешнего конца оправки при резании.

Обычно на фрезерных станках используются два типа оправок. Первый имеет отверстие для подшипника небольшого диаметра с максимальным диаметром 1 дюйм. Второй имеет отверстие большого диаметра до 23/4 дюйма.

9.

ПлунжерПлунжер служат в качестве выступающего рычага в вертикальном фрезерном станке. Один конец плунжера помещается на стойку, а фрезерная головка прикрепляется к другому.Один конец рычага прикреплен к стойке, а другой конец — к фрезерной головке.

Типы фрезерных станков

Некоторые из основных типов фрезерных станков указаны ниже:

- Горизонтальный или плоский фрезерный станок

- Вертикальный фрезерный станок

- Универсальный фрезерный станок

- Простой фрезерный станок

- Дуплексный фрезерный станок

- Триплексный фрезерный станок

- Фрезерный станок с вращающимся столом

- Фрезерный станок с трассировочным управлением

- Фрезерный станок с ЧПУ

- Барабанный фрезерный станок

1.

Горизонтальный или плоский фрезерный станокПлоские фрезерные станки более надежны, чем ручные фрезы. Плоские фрезерные станки с горизонтальным шпинделем также называются горизонтальными фрезерными станками. Вы можете кормить стол в вертикальном, поперечном или горизонтальном направлении.

Другими словами, горизонтальные фрезерные станки устанавливают режущий инструмент на горизонтально ориентированный шпиндель, который может выборочно удалять материал с неподвижной заготовки. Кроме того, горизонтальные фрезерные станки обычно имеют другой режущий инструмент, чем вертикальные фрезерные станки.

Горизонтальные фрезерные станки имеют аналогичную конструкцию, в которой шпиндель с вращающимся режущим инструментом прижимается к заготовке для удаления материала с заготовки. При этом горизонтальные фрезерные станки по-разному отличаются от своих вертикальных аналогов.

Самая большая разница между этими двумя типами фрезерных станков — это ориентация шпинделя. На вертикальных фрезерных станках шпиндель имеет вертикальную ориентацию. На горизонтальных фрезерных станках шпиндель имеет горизонтальную ориентацию.Подача включает:

- Вертикаль — регулирует стол по вертикали.

- Cross — перемещает стол параллельно шпинделю.

- Продольно — вращает стол

2.

Вертикальный фрезерный станокПоложение шпинделя на вертикальном фрезерном станке перпендикулярно или вертикально к столу. Вы можете использовать этот станок для обработки пазов, канавок и плоских поверхностей. Головка шпинделя закреплена на вертикальной колонне, которая вращается под углом.

Фреза закреплена на шпинделе для работы с угловыми поверхностями. В некоторых вертикальных фрезерных станках можно регулировать шпиндель вверх и вниз.

Вертикальный фрезерный станок — это прецизионный инструмент, используемый для формования и изготовления путем снятия припуска, как правило, с металлических деталей. Пластмассы и другие материалы также могут обрабатываться на мельнице в зависимости от инструмента и материала.

Органы управления мельницей могут управляться вручную, с числовым программным управлением (ЧПУ) или сочетанием того и другого.Обработка фрезой и удаление материала обычно выполняются вращающейся фрезой, удерживаемой в шпинделе.

Параметры резки более сложны и разнообразны, чем у сверлильного станка, благодаря подвижному столу и / или тискам (оси x и y) и вертикальному перемещению шпинделя (ось z). Многие вертикальные фрезы также имеют вращающуюся револьверную головку для верхней режущей головки, которая обеспечивает еще большие возможности обработки (ось b).

Схема включена в эту процедуру, чтобы помочь проиллюстрировать изменяющиеся оси. Некоторые из общих операций, которые могут выполняться на фрезере, включают:

- Фрезерование : эти операции обеспечивают получение плоской поверхности или пятна на заготовке, обычно с определенной ориентацией по отношению к другим элементам заготовки, поверхностям или другой детали.Облицовка иногда используется на заготовке неправильной формы для «истинной» одной поверхности за раз, чтобы гарантировать, что все поверхности имеют соответствующие определенные геометрические отношения друг с другом.

- Прорези или шпоночные пазы Прорези , плоские или шпоночные пазы можно вырезать при правильном креплении.

- Сверление или растачивание Если требуется определенная ориентация деталей детали, вертикальная фреза обеспечивает средства для точной индексации и обработки отверстий.

3.

Универсальный фрезерный станокУниверсальный фрезерный станок — это фрезерный станок со столом, оснащенным всеми движениями, и делительной головкой с переключателями, что позволяет выполнять любые виды фрезерных операций.

Универсальные фрезерные станки можно адаптировать для выполнения широкого круга операций. Стол может поворачиваться на любой угол до 45 градусов в обе стороны от нормального положения. Поскольку стол горизонтально-фрезерного станка может двигаться в трех направлениях, он также может похвастаться четвертым движением.