Полимерные композиционные материалы: свойства, виды и особенности | новости FoliCast

Полимерными композитами называют многокомпонентные материалы на основе разных видов пластмасс. Пластмассы служат в таких материалах матрицей, то есть средой, основным связующим компонентом, который скрепляет между собой остальные. Другие материалы в составе полимерного композита – это обычно разнообразные армирующие или декоративные составы, которые придают композиту определенные свойства. Мы хотим рассказать о полимерных композиционных материалах подробнее – это обзорный материал для тех, кому интересна тематика.

Для чего нужны полимерные композиты

При прочих равных полимерные композиционные материалы могут иметь более оптимальные физико-химические параметры и более низкую цену, чем традиционные составы. Их свойства можно регулировать на этапе создания композита: параметры зависят от наполнения, армирующих добавок и полимерных смол, которые использовались в процессе. В результате сейчас вариантов композитов множество – каждый для своих задач. Они прочные, долговечные, объединяют в себе достоинства пластмасс и других материалов, которые использовались в процессе создания. Сложно говорить о каких-то единых признаках: композиты могут различаться показателями тепло- и электропроводимости, жаро- и влагостойкости, прочности и плотности, жесткостью и другими параметрами. Но все же есть вещи, справедливые для большинства композитных материалов на основе полимеров.

В результате сейчас вариантов композитов множество – каждый для своих задач. Они прочные, долговечные, объединяют в себе достоинства пластмасс и других материалов, которые использовались в процессе создания. Сложно говорить о каких-то единых признаках: композиты могут различаться показателями тепло- и электропроводимости, жаро- и влагостойкости, прочности и плотности, жесткостью и другими параметрами. Но все же есть вещи, справедливые для большинства композитных материалов на основе полимеров.

Свойства полимерных композитов

Прочность. Благодаря использованию полимеров и особым химическим связям внутри веществ полимерные композиционные материалы довольно прочные по сравнению с традиционными пластмассами. Они могут не уступать прочностью натуральному камню, керамике или металлу. Это, конечно, справедливо только для определенных видов материалов, но, например, углепластики могут превышать по прочности металлы.

Низкий вес. При высокой прочности композиты имеют меньший вес, чем альтернативные материалы.

Малое температурное расширение. Показатель температурного расширения – того, насколько активно материал расширяется под воздействием тепла, – различается для разных видов композитов. Но в среднем этот показатель ниже, чем у металлов, пластмасс и других составов. Это значит, что композитный материал способен лучше сохранять свойства при изменении температуры, а такая особенность важна при создании термостойких объектов.

Низкая теплопроводность. Композиты на основе полимеров плохо проводят тепло, а значит, имеют хорошие теплоизоляционные свойства. Благодаря этому тепло не «утекает» через материал и не разогревает всю массу композита, что важно в огромном количестве сфер – от быта до ракетостроения.

Варьируемая электропроводность. Полимерные композиты в зависимости от состава могут быть как диэлектриками, так и проводниками. Некоторые из них, например, текстолиты, используют в качестве основ для электронных схем и плат, другие применяются в электротехнике как проводящие материалы. Можно получить состав с тем уровнем электропроводности, который нужен для конкретной задачи.

Полимерные композиты в зависимости от состава могут быть как диэлектриками, так и проводниками. Некоторые из них, например, текстолиты, используют в качестве основ для электронных схем и плат, другие применяются в электротехнике как проводящие материалы. Можно получить состав с тем уровнем электропроводности, который нужен для конкретной задачи.

Химико-биологическая стойкость. Высокая стойкость ко внешним воздействиям характерна для пластмасс и, соответственно, для составов на их основе. Такие материалы, как правило, хорошо выдерживают воздействие агрессивных сред, но уровень устойчивости конкретного композита зависит от его состава.

Как устроен полимерный композит

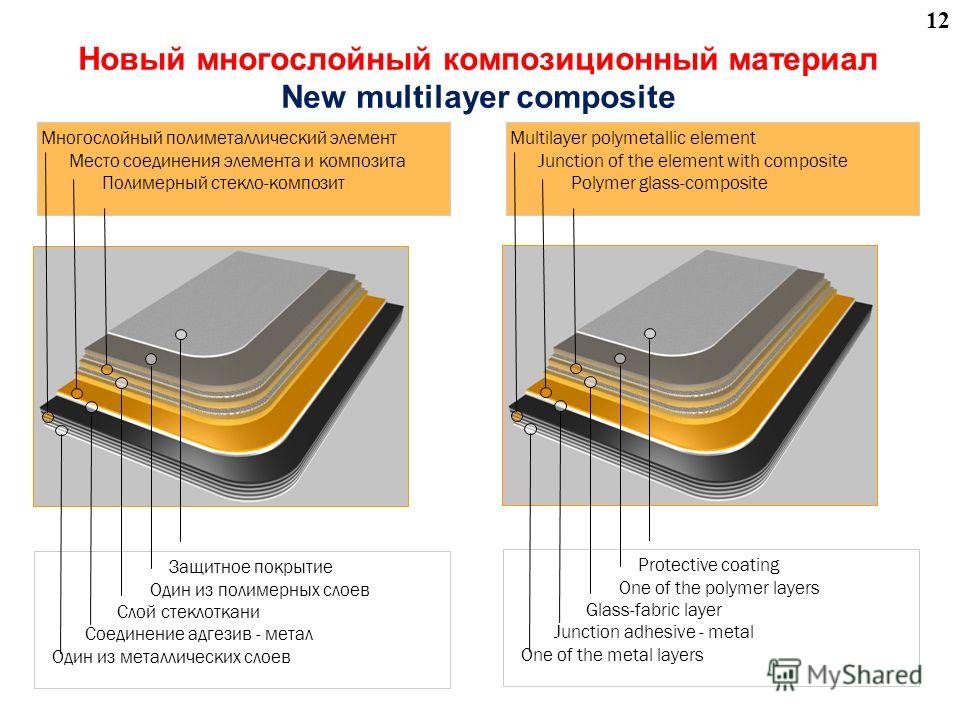

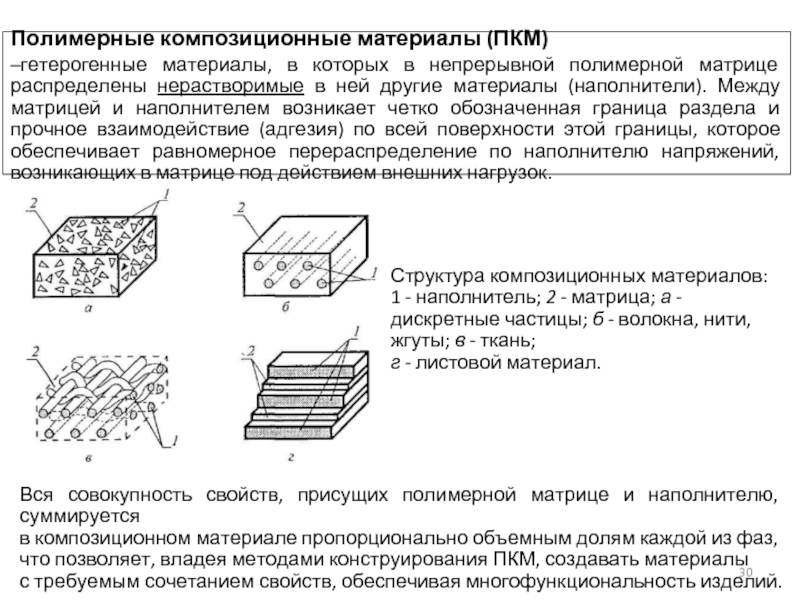

Композитный материал – по определению многокомпонентный, то есть состоит из двух и более веществ. В полимерном композите в качестве матрицы используется какая-либо пластмасса. Она может быть эластичной, жесткой или мягкой, относиться к классу реактопластов или термопластов – это частично определяет конечные свойства состава.

Классификация композитов

По типу матрицы. Выше мы говорили, что полимерная матрица может состоять из реактопластов и термопластов. Первый тип – пластмассы, которые отверждаются под воздействием высоких температур и образуют прочный монолит с необратимой структурой. Это, например, эпоксидные смолы. Второй тип – полимеры, твердые при комнатной температуре, но способные плавиться под воздействием тепла.

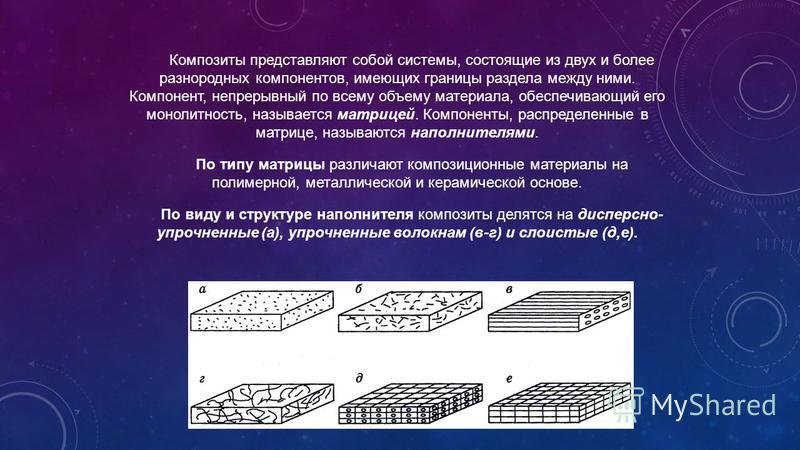

По типу наполнителя. Мы писали, что наполнителей может быть множество, и на самом деле полимерные композиты разделяют на несколько больших групп в зависимости от того, что за вещество используется в качестве добавки. Но об этом мы поговорим ниже. Более общая же классификация говорит, что композитный материал может быть армированным или дисперсно-наполненным. Армирующие добавки бывают листовыми и волокнистыми – это, соответственно, листы (иногда пленки) и волокна определенных материалов. Дисперсные добавки представлены порошкообразными массами. Размер частиц имеет значение: от него напрямую зависят свойства итогового материала. Например, композиты с наполнителями крайне маленького размера называются нанокомпозитами и могут изменять свойства даже при незначительных колебаниях в соотношении материалов.

Дисперсные добавки представлены порошкообразными массами. Размер частиц имеет значение: от него напрямую зависят свойства итогового материала. Например, композиты с наполнителями крайне маленького размера называются нанокомпозитами и могут изменять свойства даже при незначительных колебаниях в соотношении материалов.

Полимерные композиционные материалы могут быть гибридными: в таких составах используются несколько наполнителей, в том числе разных типов.

Виды полимерных композитов

По виду используемого наполнителя композиты можно разделить на несколько больших групп: мы писали об этом выше. Поговорим подробнее об этих группах: простым языком, чтобы обозначить основные свойства и способы применения.

Стеклопластики. Это довольно дешевые материалы с хорошими, удобными в применении свойствами, основанные на полимере и волокнах стекла. Стекловолокно служит наполнителем и может составлять до 80 % от состава. Получается материал, который одновременно обладает преимуществами стекла, такими как химическая инертность и прочность, но лишен его недостатков – излишней хрупкости и тяжести.

Углепластики. В качестве наполнителя в таких составах используются соединения углерода: от углеводородов до целлюлозы. Углеродные добавки могут быть представлены в виде нитей, листов или волокон. Исходное вещество проходит через три этапа подготовки: окисление, карбонизацию и графитизацию, – в результате чего из него выпариваются все побочные соединения. В конечном составе – до 99,5 % углерода. Этот углерод смешивают с пластиком и получают прочное, жесткое вещество черного цвета, по ряду характеристик превосходящее металл. Углепластики способны выдерживать большие нагрузки, проводят электричество, но при своих уникальных показателях прочности остаются очень легкими – это делает их ценным компонентом для снижения веса конструкции. Углепластики могут использоваться в строительстве, судо-, авиа- и машиностроении, а также при производстве бытовой и медицинской техники.

Углеграфиты (дважды углепластики). Это еще более сложный в производстве подвид углепластиков, где углерод используется в том числе в составе матрицы. Зато и результирующий композит оказывается крайне прочным и способен долгое время оставаться сохранным в очень агрессивных средах. Он выдерживает температуры до 3 000°. Это сложное и дорогостоящее соединение в основном применяется в авиастроении и космической промышленности.

Органопластики. В производстве этого вида полимерных композитов используются органические вещества, которые могут составлять от 2 до 70 % от массы состава. Чаще это синтетическая органика, реже – природная. Как правило, они представлены нитями и волокнами, но также могут быть листами. Матрица может быть термопластичной либо термореактивной. Диапазон возможных материалов довольно широк, но в целом они отличаются более низкой плотностью, чем углепластики, легким весом и хорошей растяжимостью.

Боропластики. В качестве наполнителя таких композитов используются борные волокна, полимерная основа обычно представляет собой реактопласт. Иногда нити из бора переплетают со стекловолокном. Это крайне дорогостоящие материалы, так как борный наполнитель сложно получать, – нити дорого стоят. Однако благодаря их высокой твердости композитный материал оказывается прочным, устойчивым к механическим воздействиям на сжатие и существенно превосходящим многие другие композиты. Применяются боропластики обычно в авиастроении и космической отрасли: из них выполняют детали, которые подвергаются серьезным механическим нагрузкам. Стоит помнить, что у этого материала высокая стоимость, ему сложно придавать форму из-за твердости и хрупкости борных волокон, также он не слишком устойчив к воздействию высоких температур.

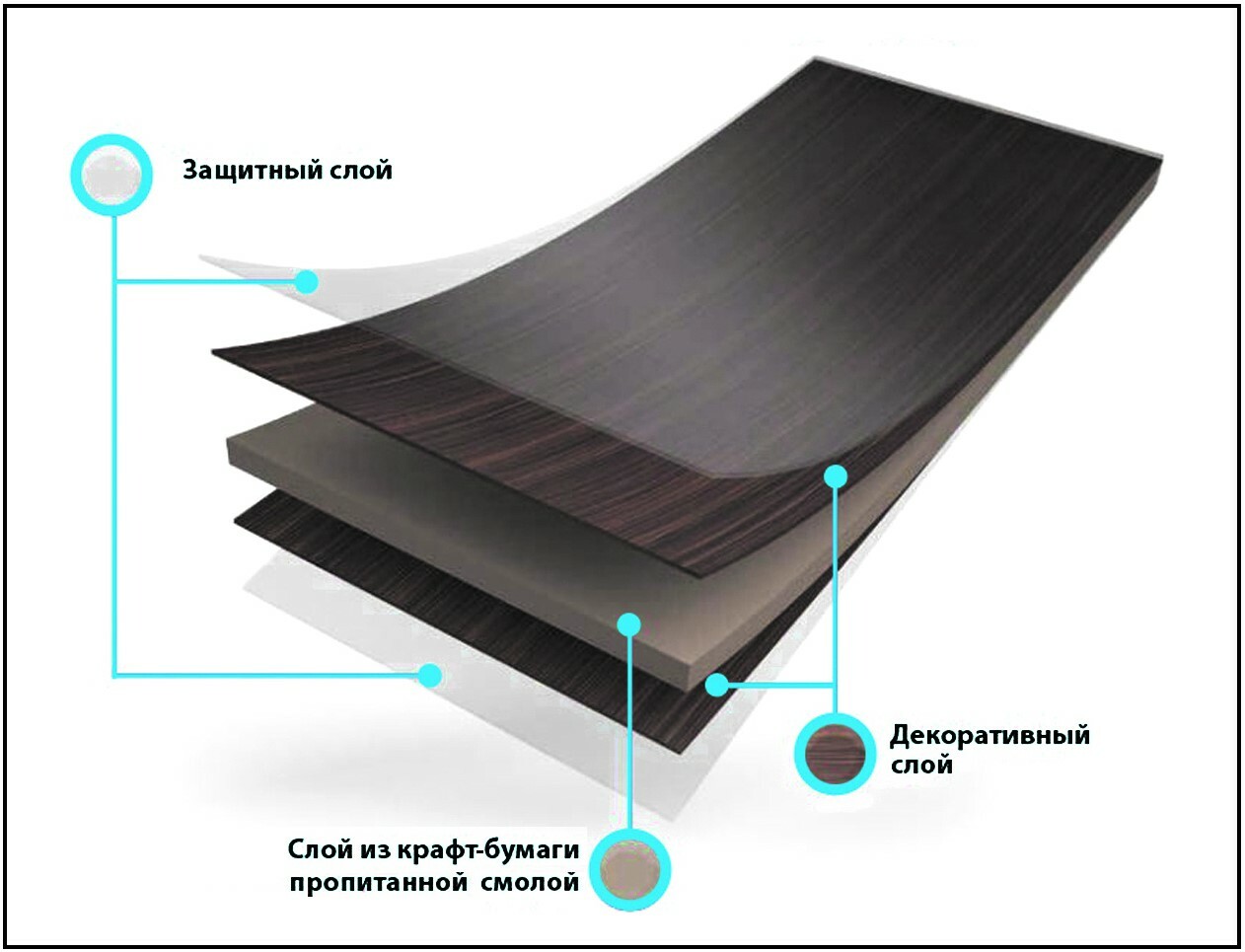

Текстолиты. Изначально текстолиты представляли собой композитные материалы на основе пластика и ткани, сейчас это куда более разнообразная группа составов. В основе по-прежнему лежит полимерная матрица, а в качестве наполнителя используется полотно из нитей: это могут быть хлопчатобумажные, углеродные, базальтовые или асбестовые, стеклянные волокна. Поэтому различаются и свойства, и сфера применения текстолитов: от покрытий для столешниц до печатных плат. Также из текстолитовых пластин могут изготавливать амортизирующие или изолирующие детали, узлы машин, работающие в агрессивных средах, и многое другое.

Дисперсно-наполненные полимеры. Выше мы рассказывали о дисперсно-наполненных композитных материалах – в них используются не волокна и нити, а порошки, причем очень разнообразные. У этих композитов своя классификация: их более 10 тысяч, различающихся свойствами и применением. В качестве наполнителя используют мел, песок, глину и тальк, керамику и стеклянные шарики, сажу, ореховую скорлупу и десятки других составов. В результате образуются пластичные составы, которые могут использоваться при создании строительных и отделочных материалов, сантехники, трубопроводов, а также в качестве наполнителя. Обычно это твердые составы, более прочные, чем классический пластик, в некоторых случаях – с хорошими декоративными свойствами. Их крайне широко используют: наполнители дешевы и просты в производстве, композитные материалы получаются прочными, с отличными характеристиками.

В результате образуются пластичные составы, которые могут использоваться при создании строительных и отделочных материалов, сантехники, трубопроводов, а также в качестве наполнителя. Обычно это твердые составы, более прочные, чем классический пластик, в некоторых случаях – с хорошими декоративными свойствами. Их крайне широко используют: наполнители дешевы и просты в производстве, композитные материалы получаются прочными, с отличными характеристиками.

Если вас интересует работа с полимерными композитными материалами, но вы не знаете, с чего начать, можете обратиться к нам. Мы поставляем сырье, оборудование и ПО, предоставляем услуги по внедрению и обслуживанию технологичных линий для производства и обработки полимеров. Мы готовы помочь вам – просто напишите или позвоните!

главные типы полимерных композитных материалов и их свойства.

Композитные материалы играют важную роль на протяжении всей истории человечества, начиная от строительства жилья для ранних цивилизаций и заканчивая созданием инноваций в будущем. Композиты обладают множеством преимуществ, основными из которых являются коррозионная стойкость, гибкость конструкции, долговечность, легкий вес и прочность. Композиты проникают в нашу повседневную жизнь, используются в строительстве, медицине, нефтегазовой промышленности, транспорте, спорте, аэрокосмической отрасли. В этой статье рассматриваются преимущества полимерных композитных материалов, дается их классификация, описываются свойства и примеры использование материалов в различных областях применения.

Композиты обладают множеством преимуществ, основными из которых являются коррозионная стойкость, гибкость конструкции, долговечность, легкий вес и прочность. Композиты проникают в нашу повседневную жизнь, используются в строительстве, медицине, нефтегазовой промышленности, транспорте, спорте, аэрокосмической отрасли. В этой статье рассматриваются преимущества полимерных композитных материалов, дается их классификация, описываются свойства и примеры использование материалов в различных областях применения.

- Композиционные материалы

- Что такое композит? Историческая справка

- Эффективность и преимущества применения композиционных материалов

- Типы композиционных материалов

- Структура композитных материалов

- Полимерные композитные материалы (ПКМ): термопласты и реактопласты

- Сравнение термопластов и реактопластов

- Классификация полимерных композиционных материалов

- Стеклопластики (стекловолокниты, стеклопласты)

- Углепластики (карбоволокниты, углепласты, карбон)

- Боропластики (боропласты)

- Органопластики (органопласты)

- Полимеры наполненные порошками (наполненные полимеры)

- Текстолиты

- Нанопластики

- Сферы применения композиционных материалов

- Аэрокосмическая отрасль

- Бытовая техника и приборостроение

- Архитектура

- Автомобильная промышленность и транспорт

- Строительство

- Коррозионные среды

- Электротехника

- Энергетика

- Судостроительная отрасль

- Спорт и отдых

Композиционные материалы

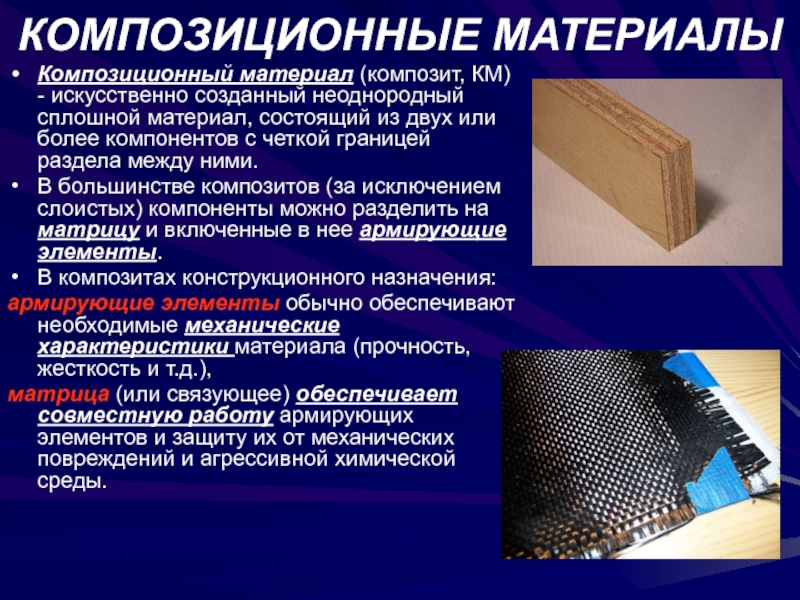

Композитные материалы (они же композиционные материалы, композиты) образуются путем соединения двух или более материалов, которые имеют совершенно разные свойства, не растворяются и не смешиваются друг с другом.

В целом, композит состоит из трех компонентов:

- матрица как непрерывная фаза

- армирующие элементы как дисперсная фаза (включая волокна и частицы, жгуты, нити, ленты, ткани)

- тонкая межфазная область, также известная как граница раздела

Тщательно выбирая матрицу, арматуру и производственный процесс, который соединяет их вместе, инженеры могут настроить свойства итогового композиционного материала для удовлетворения конкретных требований.

Что такое композит? Историческая справка

Композит – не изобретение человека, они существуют и в природе. Например, кусок дерева – это композит, в котором длинные целлюлозные волокна удерживаются вместе веществом под названием лигнин. Различные материалы в композите работают вместе, придавая композиту уникальные свойства.

Люди используют композитные материалы уже тысячи лет в различных областях. Первые случаи применения композитов относятся к 1500 году до н. э., когда первые египтяне и месопотамские поселенцы использовали смесь грязи и соломы для создания прочных и долговечных зданий. Сочетание грязи и соломы в кирпичном блоке придавало ему прочные свойства как на сжатие, так и на разрыв или изгиб.

э., когда первые египтяне и месопотамские поселенцы использовали смесь грязи и соломы для создания прочных и долговечных зданий. Сочетание грязи и соломы в кирпичном блоке придавало ему прочные свойства как на сжатие, так и на разрыв или изгиб.

В 1200 году нашей эры монголы изобрели первый композитный лук, используя комбинацию «животного клея», кости и дерева. Луки прессовались и обматывались берестой. Эти луки были мощными и точными. Композитные монгольские луки помогли обеспечить военное господство Чингисхана.

Благодаря своим преимуществам, таким как малый вес и прочность, многие из величайших достижений в области композитов стали результатом потребностей военного времени. Во время Второй мировой войны было разработано множество композитных материалов, которые были перенесены из лабораторий в реальное производство.

Развитие и потребность в композитных материалах также привели к появлению индустрии полимеров, армированных волокном. К 1945 году более 7 миллионов килограмм стекловолокна было использовано для производства различных изделий, в основном военного назначения. После войны производство композитных материалов продолжало набирать обороты и быстро развивалось в 1950-е годы. Новаторы в области композитов амбициозно пытались внедрить композиты на другие рынки, такие как аэрокосмическая промышленность, строительство и транспорт. Вскоре преимущества стекловолоконных композитов, особенно их коррозионная стойкость, стали известны в государственном секторе. Лодки были одним из очевидных продуктов, которые выиграли от этого. Первый корпус коммерческой лодки из композитного стекловолокна был представлен в 1946 году. Полный корпус автомобиля был изготовлен из композита и испытан в 1947 году.

После войны производство композитных материалов продолжало набирать обороты и быстро развивалось в 1950-е годы. Новаторы в области композитов амбициозно пытались внедрить композиты на другие рынки, такие как аэрокосмическая промышленность, строительство и транспорт. Вскоре преимущества стекловолоконных композитов, особенно их коррозионная стойкость, стали известны в государственном секторе. Лодки были одним из очевидных продуктов, которые выиграли от этого. Первый корпус коммерческой лодки из композитного стекловолокна был представлен в 1946 году. Полный корпус автомобиля был изготовлен из композита и испытан в 1947 году.

Наступление автомобильной эры привело к появлению нескольких новых методов формовки, таких как компрессионная формовка объемной формовочной смеси и листовой формовочной смеси. Эти два метода стали доминирующими методами формовки для автомобильной промышленности и других отраслей. В начале 1950-х годов были разработаны такие методы производства, как крупномасштабная намотка нитей и формовка в вакуумных мешках. В 1960-х годах рынок морских перевозок стал крупнейшим потребителем композитных материалов.

В 1960-х годах рынок морских перевозок стал крупнейшим потребителем композитных материалов.

В 1961 году было запатентовано первое углеродное волокно, которое через несколько лет стало коммерчески доступным.

В 1970-х годах индустрия композитов начала развиваться. В этот период было разработано множество лучших смол и усовершенствованных армирующих волокон для применения в композитах. В 1970-х годах автомобильный рынок превзошел морской как рынок номер один, и эта позиция сохраняется и сегодня.

В конце 1970-х — начале 1980-х годов композиты впервые стали применяться в инфраструктуре в Азии и Европе. Первый полностью композитный пешеходный мост был установлен в Аберфелди, Шотландия, в 1990-х годах.

Композиты продолжают находить широчайшее применение и сегодня. Наноматериалы включаются в улучшенные волокна и смолы, используемые в новых композитах. Нанотехнологии начали использоваться в коммерческих продуктах в начале 2000-х годов. Объемные углеродные нанотрубки могут использоваться в качестве композитного армирования в полимерах для улучшения механических, тепловых и электрических свойств объемного продукта.

Объемные углеродные нанотрубки могут использоваться в качестве композитного армирования в полимерах для улучшения механических, тепловых и электрических свойств объемного продукта.

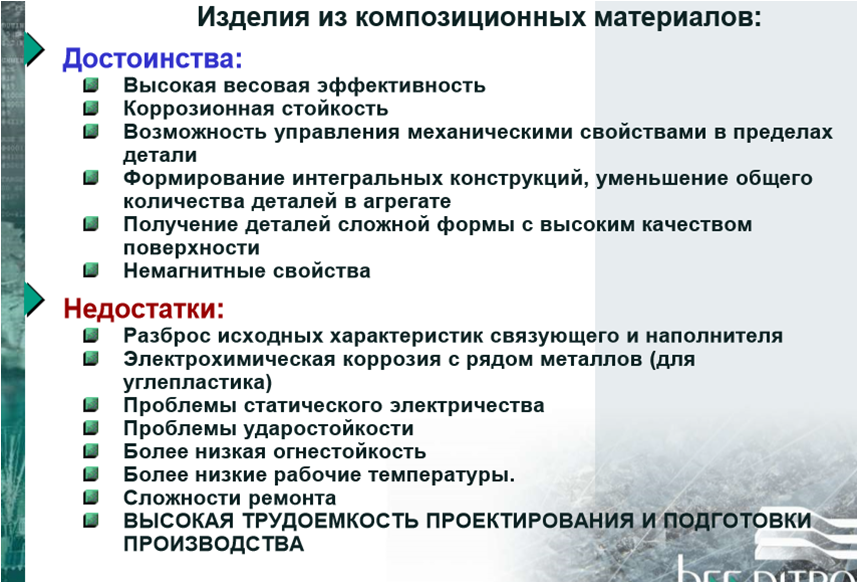

Эффективность и преимущества применения композиционных материалов

Преимущества композитных материалов и вариативность соединения веществ позволяют добиться высокой экономической целесообразности их производства. Разработка и применение композита в какой-либо области промышленности или производства дает значительный экономический эффект, упрощая конструкционные решения и тем самым снижая стоимость технологического процесса. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30 % веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000$.

Типы композиционных материалов

За последние десятилетия было разработано множество новых композитов, некоторые из которых обладают очень ценными свойствами.

Любой материал может служить матричным материалом для композита. Однако матричные материалы обычно бывают трех типов:

- Керамика

- Металлы

- Полимеры

В действительности, большинство композитных материалов, существующих на рынке композитов, являются полимерами. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиамидная.

Существует несколько различных полимерных матриц, которые могут быть использованы в композитных материалах:

- Термореактивные матрицы

- Термопластичные матрицы

Среди композитов с полимерной матрицей преобладают композиты с термореактивной матрицей, а не с термопластичной. Хотя термореактивные и термопластичные материалы звучат похоже, они имеют совершенно разные свойства и области применения. Понимание различий в характеристиках может помочь в принятии лучших решений по выбору поставщиков и проектированию изделий из композитов.

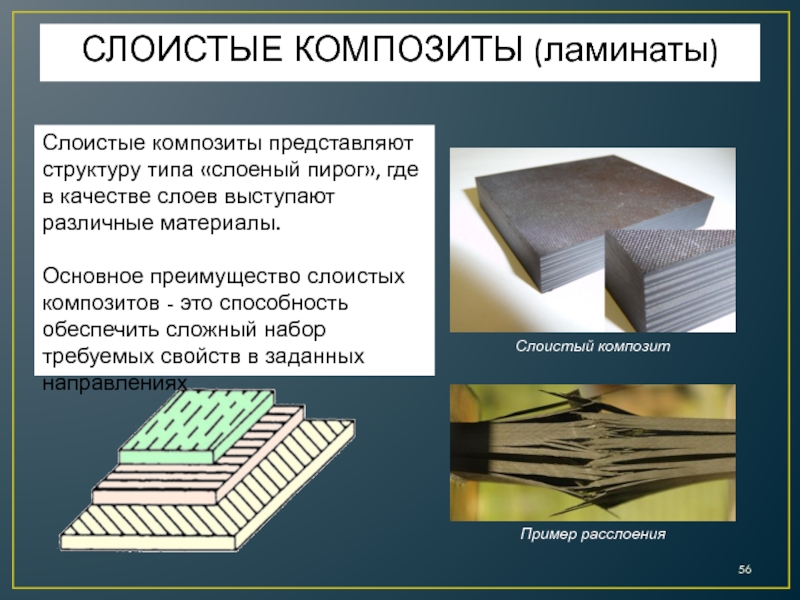

Структура композитных материалов

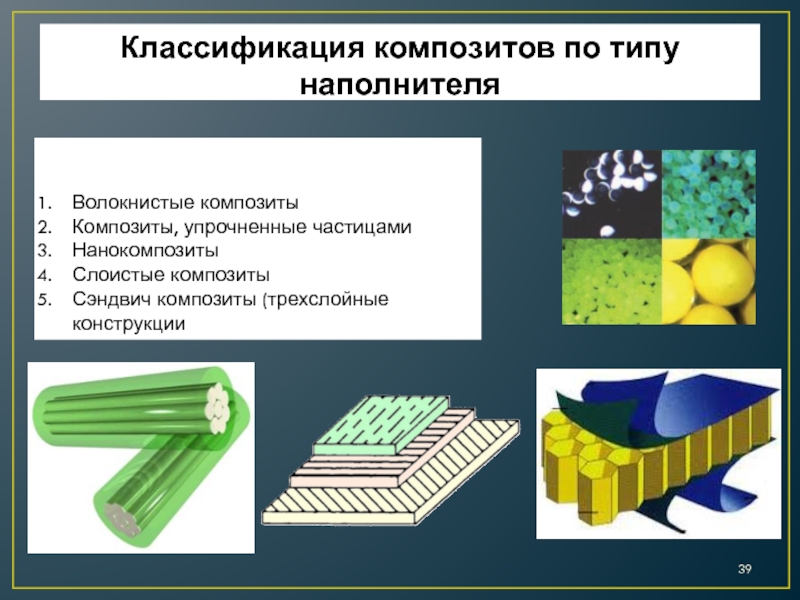

По структуре композиты делятся на несколько основных классов:

- волокнистые

- дисперсно-упрочненные

- упрочненные частицами

- нанокомпозиты

Полимерные композитные материалы (ПКМ): термопласты и реактопласты

Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. В целом ПКМ делятся на две большие группы по типу матрицы – термореактивные (реактопласты) и термопластичные (термопласты).

Термореактивные полимерные матрицы — это полимерные материалы, которые подвергаются химической реакции или отверждению и обычно переходят из жидкого состояния в твердое. В незатвердевшем виде материал имеет небольшие, несвязанные молекулы, известные как мономеры. Добавление второго материала в качестве сшивателя, отверждающего агента, катализатора и/или присутствие тепла или других активирующих воздействий инициирует химическую реакцию или реакцию затвердевания. В ходе этой реакции молекулы сшиваются и образуют значительно более длинные молекулярные цепи и сеть поперечных связей. Изменение термореактивного состояния является постоянным и необратимым. Впоследствии воздействие высокой температуры после затвердевания приведет к разрушению материала, а не к его плавлению. Это происходит потому, что эти материалы обычно разрушаются при температуре ниже той, при которой они могут расплавиться.

В ходе этой реакции молекулы сшиваются и образуют значительно более длинные молекулярные цепи и сеть поперечных связей. Изменение термореактивного состояния является постоянным и необратимым. Впоследствии воздействие высокой температуры после затвердевания приведет к разрушению материала, а не к его плавлению. Это происходит потому, что эти материалы обычно разрушаются при температуре ниже той, при которой они могут расплавиться.

Термопласты — это пластмассы, способные к расплавлению. Термопластичные материалы обрабатываются теплом. Когда добавляется достаточно тепла, чтобы температура пластика поднялась выше точки плавления, пластик плавится, разжижается или становится достаточно мягким для переработки. Когда источник тепла удаляется и температура пластика опускается ниже точки плавления, пластик снова застывает в стеклоподобное твердое вещество. Этот процесс может повторяться, при этом пластик плавится и застывает по мере того, как температура поднимается выше и опускается ниже температуры плавления, соответственно. Однако в расплавленном состоянии материал может подвергаться все большему разрушению, поэтому существует практический предел количества раз, которое может быть проведено при такой переработке, прежде чем свойства материала начнут ухудшаться. Многие термопластичные полимеры являются полимерами добавочного типа, способными создавать очень длинные молекулярные цепи или очень высокие молекулярные веса.

Однако в расплавленном состоянии материал может подвергаться все большему разрушению, поэтому существует практический предел количества раз, которое может быть проведено при такой переработке, прежде чем свойства материала начнут ухудшаться. Многие термопластичные полимеры являются полимерами добавочного типа, способными создавать очень длинные молекулярные цепи или очень высокие молекулярные веса.

Как термореактивные, так и термопластичные материалы имеют свое место на рынке. В общих чертах, термореактивные материалы, как правило, существуют уже долгое время и занимают прочное место на рынке, часто имеют более низкую стоимость сырья и легкое формование конечной геометрии детали. Другими словами, термореактивные материалы часто легче обрабатывать, чем термопластичные.

Термопластики, как правило, более жесткие или менее хрупкие, чем термореактивные материалы. Они могут обладать лучшей химической стойкостью, не нуждаются в охлаждении, как это часто бывает с неотвержденными термореактивными материалами, и легче поддаются переработке и ремонту. В таблице представлено сравнение между термореактивными и термопластичными материалами.

В таблице представлено сравнение между термореактивными и термопластичными материалами.

Сравнение термопластов и реактопластов

Термореактивный материал |

Термопластик |

|

Обработка |

Содержат мономеры, которые в процессе отверждения сшиваются между собой, образуя необратимую химическую связь. Процесс сшивания устраняет риск расплавления продукта при воздействии тепла, что делает термореактивные материалы идеальными для применения в высокотемпературных областях, таких как электроника и бытовая техника. |

Гранулы размягчаются при нагревании и становятся более текучими при дополнительном нагреве. Это свойство позволяет повторно формовать и перерабатывать термопласты без негативного влияния на физические свойства материала. |

Особенности и преимущества |

|

|

Классификация полимерных композиционных материалов

Полимерные композитные материалы делятся на классы по типу наполнителя. Всего насчитывается несколько основных классов.

Стеклопластики (стекловолокниты, стеклопласты)

Стеклопластик – это самый распространенный тип синтетических композиционных материалов, отличающийся легкостью и прочностью. Прочность стеклопластика может превышать прочность стали. Этот композиционный материал состоит из полимерной матрицы (термопласт или реактопласт) и стекловолоконного наполнителя. В качестве наполнителя могут быть волокна стекла или кварца; волокно бывает непрерывное или короткое.

Прочность стеклопластика может превышать прочность стали. Этот композиционный материал состоит из полимерной матрицы (термопласт или реактопласт) и стекловолоконного наполнителя. В качестве наполнителя могут быть волокна стекла или кварца; волокно бывает непрерывное или короткое.

Из стеклопластика изготавливают корпуса лодок, трубы, архитектурные и строительные конструкции, детали оборудования и многое другое.

Углепластики (карбоволокниты, углепласты, карбон)

Углепластик это композитный материал, который можно встретить очень широко – от вязальных спиц до деталей космических ракет. Этот композит состоит из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных смол. Главное отличие – устойчивость к высоким температурам. Углепластики характеризуют такие свойства как высокая прочность, жесткость, легкость.

К минусам углепластов относится их хрупкость и высокая стоимость. Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления данного композита требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства.

Из углепластика делают конструкционные детали, которые значительно прочнее алюминиевых при снижении их веса до 10%.

Боропластики (боропласты)

Боропластиками называют композиционные материалы, в армирующей части которых использованы волокна упрочнителя – борного волокна (в виде моноволокна или комплексных боростеклянных нитей или лент). Данный композит отличается низким весом и высокой прочностью. Применяется для создания конструкционных материалов в авиационной и космической технике для снижения массы высоконагруженных деталей – боропласт способен снизить вес детали на 40% без снижения прочности. Боропласт – дорогой материал, поэтому его не встретить в сфере бытовых товаров.

Органопластики (органопласты)

Органопластики получают методом соединения полимерной матрицы и органических волокон (арамидные волокна). Эти композиты отличаются низкой плотностью (1,1-1,4 г/см3), благодаря чему способны поглощать механическую и звуковую вибрацию намного сильнее, чем другие виды полимерных композиционных материалов.

Органопластики в зависимости от типа волокна проявляют свойства: прочность, ударная вязкость, химическая стойкость, радиопрозрачность. Кроме того у них хорошие диэлектрические и теплоизоляционные характеристики.

Органопластики применяют в авиа- и космической технике, судостроении и машиностроении. Самое известное применение органопластов — это изготовление пуленепробиваемой брони (арамид, кевлар). Органопласты хорошо зарекомендовали себя также в химическом машиностроении.

Полимеры наполненные порошками (наполненные полимеры)

Данный композиционный материал получают при соединении термопластичного или реактопластичного полимера с порошкообразным наполнителем. Существуют сотни марок наполненных полимеров, которые невозможно описать по единой схеме, так как свойства и качества каждого композита определяются сферой его применения. Наполнителем может быть тальк, глина, костная мука, карбонат кальция, каолин, древесная пыль, сажа и многое другое. Для создания биоразлагающихся композитов в качество наполнителя используют крахмал.

Для создания биоразлагающихся композитов в качество наполнителя используют крахмал.

Полимеры наполненные применяют для изготовления жестких и эластичных материалов для производства труб, электроизоляции, облицовочных плиток.

Текстолиты

Текстолит – это композитный материал, в котором в качестве дисперсной фазы используется ткань. Это отличный электроизоляционный конструкционный материал, применяемый для производства подшипников скольжения, шестеренок и других деталей агрегатов. Текстолитовые пластины применяются в электро- и радиотехнике.

Текстолит на основе стеклоткани называется стеклотекстолитом или стеклопластиком.

Нанопластики

Углепластики, усиленные углеродными нанотрубками называются нанопластики (CNRP). Это новый революционный вид композиционных материалов, который сильно отличается по своим свойствам от углепластика. Армирующие волокна представляют собой углеродные нанотрубки. Они в несколько раз прочнее и гибче чем другие нити армирования. Их легкость просто ошеломляет – они весят меньше воздуха.

Их легкость просто ошеломляет – они весят меньше воздуха.

Сферы применения композиционных материалов

В настоящее время композитная индустрия продолжает развиваться, причем значительная часть роста сейчас сосредоточена вокруг возобновляемых источников энергии. Лопасти ветряных турбин, в частности, постоянно расширяют границы размеров и требуют передовых композитных материалов. Например, инженеры могут разработать композит с учетом требований к производительности, сделав композитный лист очень прочным в одном направлении путем выравнивания волокон, но более слабым в другом направлении, где прочность не так важна. Инженеры также могут выбирать такие свойства, как устойчивость к нагреванию, химикатам и атмосферным воздействиям, выбирая соответствующий материал матрицы. В последние годы растущее экологическое сознание и понимание необходимости устойчивого развития повысили интерес к использованию натуральных волокон в качестве армирующих элементов в композитах взамен синтетических волокон.

Композиты обладают множеством преимуществ, таких как коррозионная стойкость, легкий вес, прочность, снижение стоимости материалов, повышение производительности, гибкость конструкции и долговечность. Поэтому в самых разных отраслях промышленности используются композитные материалы и некоторые из их распространенных применений.

Аэрокосмическая отрасль

Потенциал использования композитных материалов для широкомасштабного применения в авиации очень высок. К производителям композитов часто обращаются за инновационными подходами и решениями для конструирования самолетов, ракет и космических аппаратов. Композиты с термореактивными материалами используются для переборок, фюзеляжей, крыльев и других применений в коммерческой, гражданской и военной аэрокосмической промышленности. Существует ряд других применений композитов в таких областях, как поверхности воздушных теплообменников, антенные конструкции, лопасти компрессоров, двери моторного отсека, лопасти вентиляторов, маховики, конструкции трансмиссии вертолетов, реактивные двигатели, радары, ракетные двигатели, солнечные отражатели, спутниковые конструкции, лопасти турбин, валы турбин, валы роторов в вертолетах, конструкции коробки крыл.

Бытовая техника и приборостроение

Композитные материалы обеспечивают гибкость в проектировании и обработке, поэтому композитные материалы могут быть использованы в качестве альтернативы металлическим сплавам в бытовой технике и приборах. В отличие от большинства других отраслей промышленности, тенденции в сегменте бытовой техники меняются довольно быстро. Кроме того, дизайн и функции зависят как от развития технологий, так и от меняющегося вкуса потребителей. Композитные материалы используются в бытовой технике и коммерческом оборудовании, например, в панелях оборудования, рамах, ручках и отделке приборов, электроинструментах и многих других областях. Композиты применяются в быту в посудомоечных машинах, сушилках, морозильных камерах, духовках, холодильниках и стиральных машинах. Компоненты оборудования, в которых использовались композиты, включают пульты, панели управления, ручки, накладки, корпуса двигателей, кронштейны полок.

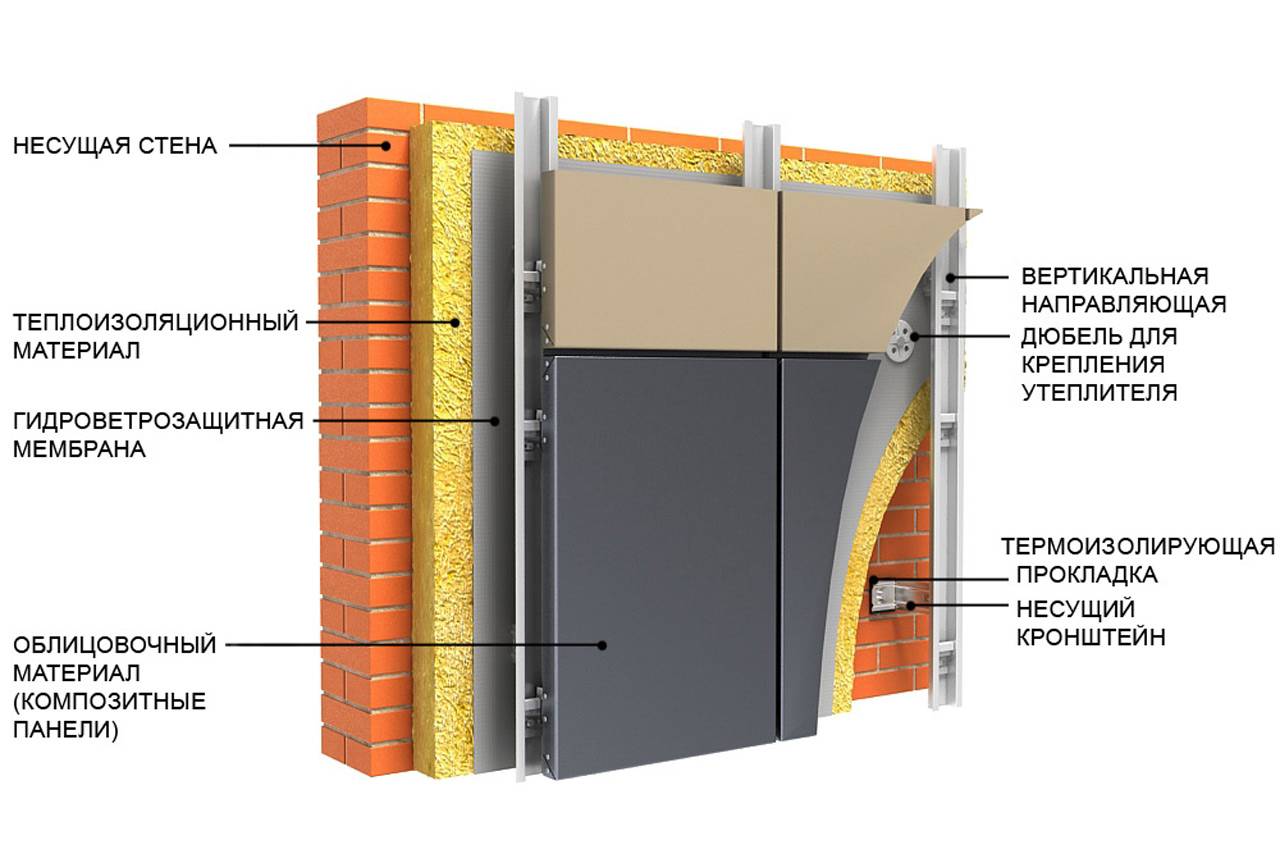

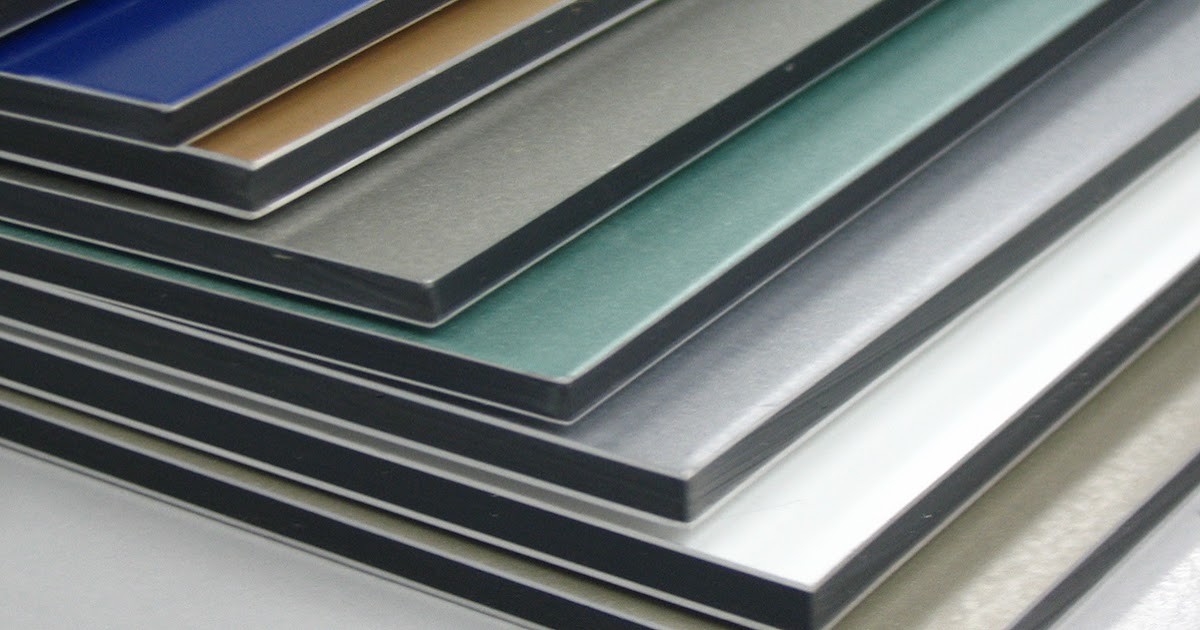

Архитектура

Благодаря своим эстетическим качествам, функциональности и универсальности, композитные материалы становятся предпочтительным материалом для архитектурного применения. Композитные материалы позволяют архитекторам создавать конструкции, которые будут непрактичны или невозможны при использовании традиционных материалов. Композиты в архитектуре улучшают тепловые характеристики и энергоэффективность строительных материалов, а также соответствуют требованиям строительных норм и правил. Композитные материалы обеспечивают гибкость дизайна и могут быть сформованы в сложные формы: могут быть гофрированными, изогнутыми, ребристыми или контурными с различной толщиной. Кроме того, внешний вид натурального некомпозитного материала (медь, хром или золото, мрамор и камень) может быть достигнут за меньшую часть стоимости при использовании композитных материалов.

Композитные материалы позволяют архитекторам создавать конструкции, которые будут непрактичны или невозможны при использовании традиционных материалов. Композиты в архитектуре улучшают тепловые характеристики и энергоэффективность строительных материалов, а также соответствуют требованиям строительных норм и правил. Композитные материалы обеспечивают гибкость дизайна и могут быть сформованы в сложные формы: могут быть гофрированными, изогнутыми, ребристыми или контурными с различной толщиной. Кроме того, внешний вид натурального некомпозитного материала (медь, хром или золото, мрамор и камень) может быть достигнут за меньшую часть стоимости при использовании композитных материалов.

Автомобильная промышленность и транспорт

Автомобильная промышленность — один из крупнейших рынков для композитных материалов. Снижение веса является самым большим преимуществом использования композитных материалов. Автомобиль или грузовик с меньшим весом более экономичен, так как требует меньше топлива для движения вперед. Помимо того, что композиты позволяют создавать принципиально новые конструкции автомобилей, они помогают сделать транспортные средства более легкими и экономичными. Композитные материалы используются в подшипниковых материалах, корпусах, шатунах, коленчатых валах, цилиндрах, двигателях, поршнях и т.д. В то время как полимеры, армированные волокнами, такие как углепластик в легковых автомобилях, привлекают наибольшее внимание, композиты также играют большую роль в повышении эффективности использования топлива в грузовых автомобилях и транспортных системах.

Помимо того, что композиты позволяют создавать принципиально новые конструкции автомобилей, они помогают сделать транспортные средства более легкими и экономичными. Композитные материалы используются в подшипниковых материалах, корпусах, шатунах, коленчатых валах, цилиндрах, двигателях, поршнях и т.д. В то время как полимеры, армированные волокнами, такие как углепластик в легковых автомобилях, привлекают наибольшее внимание, композиты также играют большую роль в повышении эффективности использования топлива в грузовых автомобилях и транспортных системах.

Строительство

Строительство является одним из крупнейших рынков для композитов во всем мире. Композиты могут иметь очень высокую прочность и являются идеальными строительными материалами. Термореактивные композиты заменяют многие традиционные материалы для архитектурных компонентов домов и офисов, включая двери, светильники, лепнину, кровлю, душевые кабинки, бассейны, раковины, стеновые панели и оконные рамы. Композиты используются во всем мире для строительства и ремонта самых разных объектов инфраструктуры, от зданий и мостов до дорог, железнодорожных путей и опор.

Композиты используются во всем мире для строительства и ремонта самых разных объектов инфраструктуры, от зданий и мостов до дорог, железнодорожных путей и опор.

Коррозионные среды

Изделия из композитных материалов обеспечивают долговременную устойчивость к воздействию тяжелых химических условий и температурных сред. Композитные материалы часто являются предпочтительным материалом для применения в условиях химической обработки, коррозионной среды, на открытом воздухе и в других суровых условиях, таких как химические заводы, нефте- и газоперерабатывающие заводы, целлюлозно-бумажная промышленность и водоочистные сооружения. Распространенные области применения включают шкафы, воздуховоды, вентиляторы, решетки, кожухи, насосы и резервуары. Полимерные композитные трубы, армированные волокном, используются во всех областях — от модернизации канализации и проектов по очистке сточных вод до опреснения воды, нефти и газа. Когда коррозия становится проблемой для труб, изготовленных из традиционных материалов, то армированный волокнами полимер является оптимальным решением.

Электротехника

С учетом своих сильных диэлектрических свойств композитные материалы находят все большее применение в электронике. Изделия из композитов включают дугоотводы, дугозащитные экраны, шинные опоры и компоненты освещения, автоматические выключатели, компоненты систем управления, измерительные приборы, микроволновые антенны, устройства управления двигателями, изоляторы стоек, стойки и аппаратура полюсных линий и печатные платы, оборудование подстанций, распределительные устройства, клеммные блоки и клеммные панели.

Энергетика

Технология композитных материалов развивалась в сфере энергетики от использования стекловолокна до углеродных волокон, которые легче и прочнее. Композитные материалы позволяют использовать энергию ветра и солнца и повышают эффективность традиционных поставщиков энергии, поскольку предлагают производителям ветроэнергетики прочность и гибкость с дополнительным преимуществом в виде легкого веса компонентов и изделий. Композиты играют жизненно важную роль в производстве таких конструкций, как лопасти ветряных турбин.

Композиты играют жизненно важную роль в производстве таких конструкций, как лопасти ветряных турбин.

Судостроительная отрасль

Как и в других инженерных областях, основной задачей строения судов является создание как можно более легкой конструкции. В морской промышленности композиты используются для того, чтобы сделать корпуса судов более легкими и устойчивыми к повреждениям. Благодаря своей коррозионной стойкости и легкости композиты применяются для изготовления корпусов судов, переборок, палуб, мачт, гребных винтов и других компонентов для военных, коммерческих и прогулочных судов и кораблей. Композиты можно найти во многих других областях морского и речного судостроительства, включая внутреннюю обшивку и мебель.

Спорт и отдых

Композитные материалы, армированные волокном, обладают рядом превосходных характеристик, включая легкость формовки, высокий модуль упругости, высокую прочность, малый вес, хорошую коррозионную стойкость и так далее. Поэтому композитные материалы, армированные волокном, находят широкое применение в производстве спортивного оборудования. От велосипедных рам до лыжных палок, от футбольных шлемов до хоккейных клюшек – везде можно найти применение композиционного материала. Композиты идут на изготовление турников, досок для прыжков, байдарок, параллельных брусьев, стоек, теннисных ракеток до гребли. Углеродные волокна и композитные материалы из стекловолокна помогают спортсменам достичь своих самых высоких спортивных возможностей и обеспечивают прочное и легкое оборудование.

Поэтому композитные материалы, армированные волокном, находят широкое применение в производстве спортивного оборудования. От велосипедных рам до лыжных палок, от футбольных шлемов до хоккейных клюшек – везде можно найти применение композиционного материала. Композиты идут на изготовление турников, досок для прыжков, байдарок, параллельных брусьев, стоек, теннисных ракеток до гребли. Углеродные волокна и композитные материалы из стекловолокна помогают спортсменам достичь своих самых высоких спортивных возможностей и обеспечивают прочное и легкое оборудование.

Что такое композитный материал? Определение, свойства, типы и применение

Композиты почти по определению характерны для применения в передовых технологиях — от гоночных яхт до самолетов, от лыж до протезов. Они символизируют передовой край технического развития. На самом деле, современные композиты — это новый материал, выражающий древние техники. Жители Месопотамии склеивали деревянные полосы с помощью примитивных клеев, чередуя направления волокон, чтобы сделать прочные деревянные конструкции в 3400 г. до н.э., а египтяне делали посмертные маски из картона, склеивая полоски папируса гипсом или смолой в 2000 г. до н.э. В этой статье мы обсудим, что такое композиционные материалы, их свойства, виды и области применения.

до н.э., а египтяне делали посмертные маски из картона, склеивая полоски папируса гипсом или смолой в 2000 г. до н.э. В этой статье мы обсудим, что такое композиционные материалы, их свойства, виды и области применения.

Что такое композитный материал?

Композитный материал состоит из двух или более материалов с различными химическими и физическими свойствами. Композитный материал используется для улучшения свойств его основных материалов. Композиты предлагают значительные преимущества в различных аспектах характеристик материалов, превосходя альтернативы мономатериалов и, в частности, автономное использование составных частей. Большинство искусственных композитов сочетают в себе высокопрочные волокна, которые являются гибкими, с матрицей, которая формирует волокна в жесткую структуру, которая приобретает прочность на сжатие материала матрицы. В результате получается комбинированный материал, который выигрывает от прочности на растяжение волокнистого армирующего материала, прочности на сжатие матрицы и прочности на изгиб их соединения, что позволяет получить в результате прочный, жесткий, жесткий и устойчивый к изгибу материал.

Из чего состоит композитный материал?

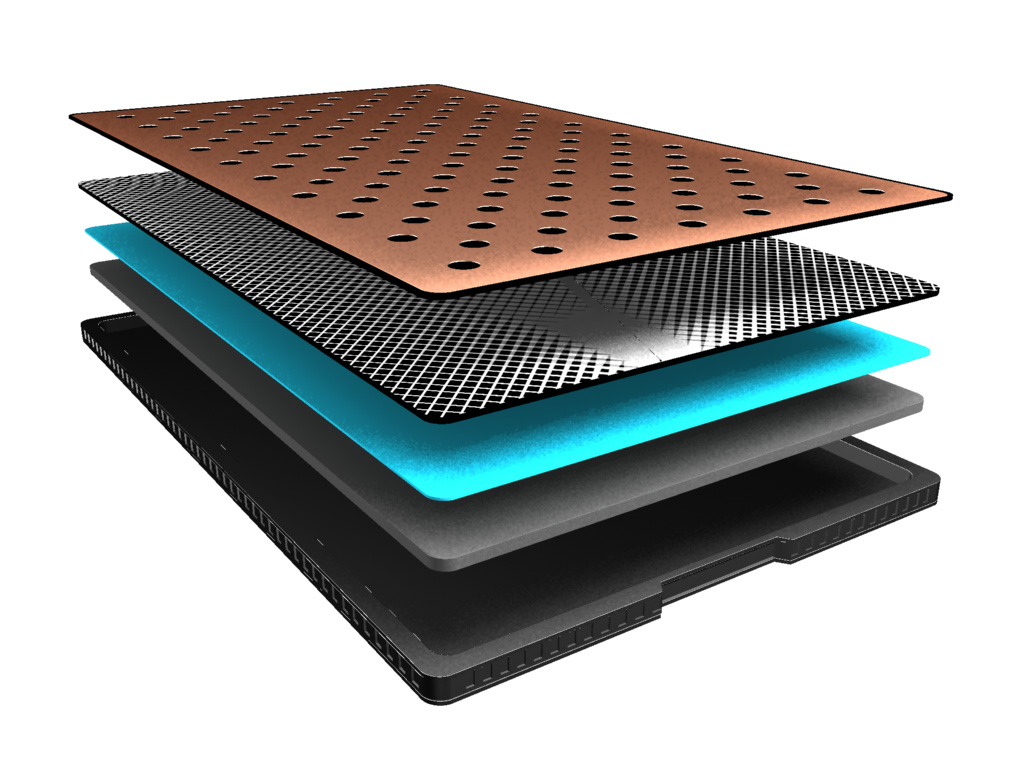

Композитные материалы объединяют два (или более) расходящихся материала для получения результата, демонстрирующего выгодные свойства составляющих. Обычно материалы называют матрицей, которая является связующим веществом; и армирование, которое обычно представляет собой волокнистый компонент. Обычно материалы матрицы представляют собой полимеры, хотя они также могут быть керамикой и металлами. Армирование, как правило, волокнистое, образованное из углеродных, стеклянных или кевларовых волокон/волокон/усов, хотя натуральные волокна часто интегрируются в композиты. На рис. 1 показан пример композитного материала:

Как производятся композитные материалы?

Способы изготовления композитных материалов сильно различаются. Основными материалами, которые чаще всего называют композитами, являются волокна из стекла, углерода и кевлара, связанные смолами. В случае углеродного волокна пряди предварительно пропитывают термоактивируемым полиэфиром, винилэфиром, полиуретаном или эпоксидной смолой (препрегом). Гибкие листы ткани (ровинг) укладываются на/в форму и подвергаются прессованию. Затем их нагревают, чтобы активировать смолу, которая сначала разжижается, смачивая все волокна, а затем отвердевает до жесткого и жесткого результата.

Гибкие листы ткани (ровинг) укладываются на/в форму и подвергаются прессованию. Затем их нагревают, чтобы активировать смолу, которая сначала разжижается, смачивая все волокна, а затем отвердевает до жесткого и жесткого результата.

Давление может оказываться с помощью инструментов, которые смыкают и прижимают волокна. Вакуумная упаковка также может оказывать давление, когда вакуум применяется для «притягивания» формы на место. В третьем методе используется эластичная напорная камера, которая использует давление воздуха, чтобы «протолкнуть» форму на место. Конечным результатом после отверждения смолы является готовая деталь с формой, точно повторяющей форму, с небольшой усадкой или без нее, и жестким, прочным материалом, в котором используются лучшие свойства двух компонентов. Аналогичные методы используются с армирующими элементами из стекла и кевлара®. Готовая конструкция затем отверждается при комнатной температуре или на слегка приподнятом уровне, а затем высвобождается из формы в виде готовой детали или изделия.

Полимерные композиты и нанокомпозиты очень похожи по своей природе. Они требуют других процессов, чем более широко известные композиты из углеродного волокна и стеклопластика. Является ли конечный материал нанокомпозитом или макрокомпозитом, зависит только от масштаба добавки — макронитей или наноматериалов. В обоих случаях способ изготовления практически идентичен. Армирующий материал считается добавкой и предварительно смешивается с полимером при первом изготовлении гранул. Формованные детали имеют равномерно распределенные усиливающие элементы.

Каковы свойства композитных материалов?

Свойства композитов столь же разнообразны, как и диапазон материалов, подпадающих под эту широкую классификацию. В идеальных условиях результирующие свойства композита:

- Высокое соотношение прочности и веса.

- Ударопрочный.

- Химическая/экологическая стабильность.

Каковы химические свойства композитных материалов?

Композиты часто изготавливают с жесткой матрицей из эпоксидной смолы или менее жесткой, но все же жесткой матрицей из термопластичного полимера. Этот компонент обычно придает полученному материалу следующие первичные химические свойства:

Этот компонент обычно придает полученному материалу следующие первичные химические свойства:

- Может быть рассчитан на очень высокую химическую стабильность. Выбор матричного материала и выбор невпитывающих и негигроскопичных армирующих волокон гарантируют устойчивость к воздействию окружающей среды.

- Обычно обладает высокой устойчивостью к коррозии и окружающей среде.

- Электрическая и теплопроводность может быть достигнута на любом уровне от изолятора с высоким напряжением пробоя до умеренной проводимости с использованием соответствующих добавок и армирующих материалов.

- Достижение огнестойкости или огнестойкости композитов также является конструктивным свойством, которое можно строго контролировать.

Каковы физические свойства композитных материалов?

Некоторые общие характеристики физических свойств композитов можно обобщить, в том числе:

- Прочность на растяжение большинства композитов приближается или превышает прочность армирующего материала.

- Прочность на сжатие равна или превышает прочность на сжатие матричного материала. И это несмотря на то, что подавляющую массу большинства композитов составляет армирующий материал, а не матрица.

- Прочность на изгиб, как правило, значительно превышает способность материала матрицы к растяжению, поскольку растягивающие нагрузки от изгибающих усилий передаются на армирующий компонент и рассеиваются без разрушения.

- Электрическая или теплопроводность.

- Стойкость к истиранию.

- Уменьшенный вес/плотность.

- Магнитные свойства.

- Оптические свойства.

- Ударопрочность.

- Сопротивление усталости и ползучести.

Чем композит отличается от пластика?

Пластиковые компоненты обычно изготавливаются путем однократного впрыска полимера, а иногда и двухэтапного процесса, при котором резина наносится на деталь для конкретных применений, таких как захват и уплотнение. Их относительно легко изготовить, как правило, в одностадийную операцию. Композиты, с другой стороны, представляют собой всегда два или более совместно обработанных материала, обладающих лучшими свойствами, чем отдельные компоненты. Кроме того, они более сложны в изготовлении. Как правило, они требуют ручных процессов укладки и, как правило, намного дороже с точки зрения рабочей силы, чем простые автоматизированные операции формования. Композиты, как правило, во много раз прочнее эквивалентных пластиковых деталей. Это позволяет композитным деталям обеспечивать более высокую прочность и меньший вес по сравнению с аналогичным пластиковым компонентом.

Композиты, с другой стороны, представляют собой всегда два или более совместно обработанных материала, обладающих лучшими свойствами, чем отдельные компоненты. Кроме того, они более сложны в изготовлении. Как правило, они требуют ручных процессов укладки и, как правило, намного дороже с точки зрения рабочей силы, чем простые автоматизированные операции формования. Композиты, как правило, во много раз прочнее эквивалентных пластиковых деталей. Это позволяет композитным деталям обеспечивать более высокую прочность и меньший вес по сравнению с аналогичным пластиковым компонентом.

Пластмассовые детали в большинстве случаев имеют неограниченную форму и размер. Композитные детали редко используются для очень маленьких компонентов, но могут быть очень большими, но они довольно ограничены в сложности форм и мелких деталей. В широком смысле пластмассы используются для недорогих и крупносерийных приложений, тогда как композиты значительно дороже и используются для более ценных и менее объемных задач.

Какие существуют типы композитных материалов?

Ассортимент композитов, используемых в производстве/строительстве, обширен, но они подпадают под эти широкие категории. Они перечислены ниже:

1. Нанокомпозиты

Нанокомпозиты бывают искусственными и природными. Усилитель обычно представляет собой наноматериал, такой как углеродные нанотрубки или графен, добавленные к полимерной матрице, или наночастицы кремния, добавленные к стали, чтобы вызвать рост мелких кристаллов. В некоторых случаях карбонат кальция или тальк также могут быть эффективными для придания полимерам большей жесткости и прочности.

Типичные нанокомпозиты используют добавку наноматериала для придания полимерной матрице прочности, жесткости и других свойств, таких как электрическая или теплопроводность. Примерами встречающихся в природе нанокомпозитов являются кость и панцирь. В некоторых случаях наноматериалы представляют значительный риск для здоровья, поэтому производство этих материалов может оказаться сложной задачей.

2. Композиты с металлической матрицей (MMC)

MMC используют металлическую матрицу, такую как алюминий или магний, и высокопрочное армирующее волокно в форме частиц или вискеров. Армирующие материалы обычно представляют собой частицы углеродного волокна или карбида кремния. Это развивает уникальные свойства, выходящие за пределы основных металлических компонентов, в том числе: повышенную прочность и жесткость, повышенную термостойкость до начала ослабления, улучшенную износостойкость и сниженный коэффициент теплового расширения.

MMC используются в аэрокосмической промышленности и автомобильной промышленности, обеспечивая высокую прочность и малый вес. Они также используются в электронике, медицинских приборах и спортивных товарах. Переработка MMC является более сложной задачей, чем большинство других классов композитов, поскольку высокие температуры и трудности с однородным распределением армирующего материала являются сложными.

3. Композиты с полимерной матрицей (ПМК)

ПМК являются наиболее распространенными и понятными формами композитных материалов. Этот термин охватывает ручную укладку тканей из углеродного волокна и стекловолокна, а также ручную, инжектированную или предварительно пропитанную эпоксидными и полиэфирными смолами, образующими матрицу. Эти материалы обладают различными преимуществами, включая: высокую жесткость и прочность (по сравнению с весом детали), высокую термическую, химическую и механическую устойчивость, а также стойкость к истиранию. С другой стороны, PMC требует высококвалифицированной рабочей силы, что приводит к более высоким затратам, хотя они часто не являются чрезмерными для приложений, которым требуется высокоэффективный результат.

Этот термин охватывает ручную укладку тканей из углеродного волокна и стекловолокна, а также ручную, инжектированную или предварительно пропитанную эпоксидными и полиэфирными смолами, образующими матрицу. Эти материалы обладают различными преимуществами, включая: высокую жесткость и прочность (по сравнению с весом детали), высокую термическую, химическую и механическую устойчивость, а также стойкость к истиранию. С другой стороны, PMC требует высококвалифицированной рабочей силы, что приводит к более высоким затратам, хотя они часто не являются чрезмерными для приложений, которым требуется высокоэффективный результат.

PMC широко используются в аэрокосмической, автомобильной, морской и спортивной промышленности, благодаря легкому весу, высокой прочности и жесткости. Производство PMC включает в себя такие методы сборки, как ручная укладка и намотка нити, что может быть медленным. Для достижения идеальных свойств материала необходим точный контроль над процессом отверждения.

4.

Полимеры, армированные стекловолокном (GFRP)

Полимеры, армированные стекловолокном (GFRP)GFRP представляют собой разновидность композитов с полимерной матрицей, специально предназначенных для материалов из стекловолокна, связанных эпоксидной смолой и полиэфиром. Стеклянное волокно может состоять из рубленых нитей, что придает конструкциям определенную степень анизотропной прочности за счет смешанной ориентации волокон. Армирующий материал также может включать ровинг (или ткань) из рубленых нитей, что делает процесс более упорядоченным, но менее подходящим для объемных компонентов, поскольку все волокна уложены в одной плоскости. Плетеный ровинг улучшает качество укладки и может предложить большую прочность по цене.

5. Гибридные композиты

Гибридные композиты представляют собой композиты, в которых два или более различных армирующих волокна интегрированы в конечный материал. Это может быть комбинация стекла и углеродного волокна в слое — для повышения ударопрочности или по косметическим причинам. Обычно при производстве ракеток для игр с мячом используют титановую сетку или нити для улучшения характеристик на растяжение и изгиб. Эти материалы могут быть сложными, так как проблемы совместимости могут повлиять на поведение материала — например, одно волокно может лучше сцепляться с матрицей, чем другое. Требуется серьезное тестирование, чтобы подтвердить ценность или осуществимость гибридной матрицы. У них те же приложения, что и у ЧВК, но более высокая стоимость ограничивает их использование.

Эти материалы могут быть сложными, так как проблемы совместимости могут повлиять на поведение материала — например, одно волокно может лучше сцепляться с матрицей, чем другое. Требуется серьезное тестирование, чтобы подтвердить ценность или осуществимость гибридной матрицы. У них те же приложения, что и у ЧВК, но более высокая стоимость ограничивает их использование.

6. Композиты с керамической матрицей (КМЦ)

КМЦ состоят из керамической матрицы и армирующих волокон. Керамическая матрица обеспечивает стойкость к экстремальным температурам и коррозии, а также отличные износостойкие свойства. Но керамика, как правило, хрупкая без армирования. Добавление карбида кремния, оксида алюминия или углеродных волокон может уменьшить хрупкость и сделать материал более пригодным для использования.

CMC используются для изготовления лопаток газовых турбин, специальных ракетных/авиационно-космических компонентов и теплообменников. КМЦ очень дороги и остаются довольно хрупкими, что ограничивает их использование. Тем не менее, это область интенсивных исследований, и свойства улучшаются.

Тем не менее, это область интенсивных исследований, и свойства улучшаются.

7. Композиты из натуральных волокон (NFC)

Существует растущая тенденция к использованию натуральных волокон в производстве композитов для снижения воздействия материалов на окружающую среду. Натуральные волокна, такие как джут, лен, хлопок и дерево, используются по-разному. Автомобильные внутренние панели обычно изготавливаются из связанных смолой натуральных волокон, которые формуются под давлением, а затем обтягиваются пластиком или кожей для окончательной отделки. Древесные волокна добавляются к полимерам для нитей быстрого прототипирования FDM/FFF для повышения прочности и создания эффекта дерева. В деках скейтборда широко используется армирование натуральными волокнами, как правило, в матрице из полиэфирной смолы.

8. Полимеры, армированные углеродным волокном (углепластики)

Углепластики представляют собой еще одну разновидность композитов с полимерной матрицей, характерную для углеродных волокон, связанных эпоксидной смолой и полиэфиром. Для ручной укладки углеродное волокно обычно используется в виде тканого ровинга с различными схемами переплетения, используемыми для различных типов нагрузки и распределения напряжения. Волокна предварительно пропитаны термически активируемыми смолами, поэтому гибкая ткань укладывается, а затем сжимается и запекается для разжижения и последующего отверждения смолы для получения жесткого и жесткого результата. Углеродное волокно также может быть подвергнуто пултрузии с рядом полимеров для изготовления непрерывных отрезков углепластика в сложных сечениях.

Для ручной укладки углеродное волокно обычно используется в виде тканого ровинга с различными схемами переплетения, используемыми для различных типов нагрузки и распределения напряжения. Волокна предварительно пропитаны термически активируемыми смолами, поэтому гибкая ткань укладывается, а затем сжимается и запекается для разжижения и последующего отверждения смолы для получения жесткого и жесткого результата. Углеродное волокно также может быть подвергнуто пултрузии с рядом полимеров для изготовления непрерывных отрезков углепластика в сложных сечениях.

9. Полимеры, армированные арамидным волокном (AFRP)

AFRP представляют собой другую разновидность композитов с полимерной матрицей, в которых арамид используется в качестве армирующего материала. Композиты из арамидного волокна используются в приложениях с самой высокой ударной нагрузкой. Арамид обычно используется в качестве тканых материалов, предварительно пропитанных соответствующими эпоксидными и полиэфирными смолами, которые должны быть обработаны в соответствии с углеродным/стекловолокном. Другой арамидный армированный композит представляет собой сотовый материал из бумаги и арамида, используемый в низкопрофильных панелях пола в авиации. Он покрыт алюминиевыми листами и склеен эпоксидной смолой. Это типичный высококачественный гибридный композит.

Другой арамидный армированный композит представляет собой сотовый материал из бумаги и арамида, используемый в низкопрофильных панелях пола в авиации. Он покрыт алюминиевыми листами и склеен эпоксидной смолой. Это типичный высококачественный гибридный композит.

10. Композиты с функциональной градацией (FGC)

FGC, по существу, являются частью любого типа композита. Это композитные материалы, в которых составные части могут быть изменены в приложении или типе структуры для настройки характеристик. Постепенный переход свойств используется во избежание концентрации напряжений при резких изменениях. Функциональная классификация может быть: такой простой, как добавление или изменение содержания клетчатки в точках повышенного напряжения; изменение рисунка плетения ровницы для изменения распределения нагрузки; или прогрессивная гибридизация для устойчивости к ударам в регионах.

FGC используются для изготовления более легких и устойчивых компонентов самолетов и космических аппаратов, таких как лопатки турбин и сопла ракет. Биомедицинские устройства/имплантаты могут иметь различные свойства, распределенные по регионам в соответствии с желаемыми взаимодействиями с тканями.

Биомедицинские устройства/имплантаты могут иметь различные свойства, распределенные по регионам в соответствии с желаемыми взаимодействиями с тканями.

Какой тип композитного материала используется для 3D-печати?

В различные полимерные материалы для 3D-печати для FDM/FFF, SLS и других систем интегрирован ряд аддитивных материалов. Полученные материалы обладают улучшенными свойствами, такими как прочность на растяжение, прочность на изгиб, твердость/стойкость к истиранию и т. д. Примерами композитов, пригодных для 3D-печати, являются

- Нарезанный углерод

- Стекло

- Kevlar®

- Деревянные волокна

- Углеродное волокно

Каковы преимущества использования композитных материалов в 3D -принтере?

Волокнистые и металлические добавки в материалах для 3D-печати обладают некоторыми потенциальными преимуществами. Они перечислены ниже:

- Обеспечивают повышенную прочность и жесткость, обеспечивая более функциональные печатные результаты или уменьшая вес при той же прочности.

- Может быть более долговечным, чем один матричный материал. Это может позволить деталям работать при более высоких температурах.

- Некоторые композиционные добавки могут повышать электрическую или тепловую проводимость или повышать напряжение пробоя.

В некоторых процессах 3D-печати используется форма функциональной классификации путем совместной печати жестких и эластомерных материалов в одних и тех же частях, что позволяет изменять свойства в процессе сборки.

Каковы недостатки использования композитных материалов в 3D-печати?

При использовании композитов в некоторых процессах 3D-печати возникают проблемы, перечисленные ниже:

- Материалы с добавками могут создавать проблемы при обработке. Например, их может быть трудно сформировать с использованием установленных технологий.

- Пока на рынке представлено несколько вариантов, поэтому доступность может быть проблемой.

- Высокофункциональные композитные материалы для печати стоят дороже, чем их основные альтернативы.

Какой тип композитного материала является наиболее пластичным?

Продолжаются исследования пластичных магниевых матричных материалов с титановым армированием. Также продолжается разработка полимерных гибридов металлоорганического каркаса (MOF) на основе полиуретанмочевины, которые, как сообщается, обладают высокой пластичностью. Пластичность не является обычным свойством композитов, поскольку они, как правило, представляют собой слияние жесткой, часто хрупкой матрицы и гибкого и эластичного армирующего материала. Ярким примером этого является железобетон, который практически не обладает пластичностью.

Какой тип композитного материала является самым хрупким?

Керамика по своей природе хрупкая, и керамические композиты лишь незначительно снижают эту тенденцию. Керамические лопатки турбин обладают отличными тепловыми характеристиками, но редко демонстрируют хорошую ударопрочность. Для получения дополнительной информации см. наше руководство по хрупкости.

Какие примеры композитных материалов?

Ежедневно используются сотни композиционных материалов. Вот несколько примеров:

- Полиэфирная смола, армированная стекловолокном.

- Углеродное волокно на эпоксидной основе.

- Фанера во всех ее формах.

- Железобетон.

- Армированный стекловолокном ABS, PEEK, нейлон.

- АэроБАЗ.

- Пластмассовая форма поверх металлической конструкции для комфорта и эстетики.

Каковы различные области применения композитных материалов?

Ниже перечислены некоторые области применения композитных материалов:

- Обтекатели мотоциклов, байдарок, корпусов лодок и обшивок самолетов.

- Углеродное волокно на эпоксидной основе в удилищах.

- Фанера строительная.

- Железобетон для строительства.

- Стеклопластик для высокопрочного литья.

- Настил самолета, бумажный сотовый заполнитель между двумя алюминиевыми листами.

- Оправы для очков (часто формуют пластик поверх металлической конструкции).

Как композитные материалы используются в 3D-печати в аэрокосмической промышленности?

В аэрокосмической отрасли всегда требуется более высокая прочность и меньший вес. Возможность непосредственного производства деталей из углеродного волокна или даже встроенных непрерывных нитей волокна дает возможность достичь выдающихся уровней прочности в деталях небольшого объема и неограниченной сложности.

Это экспериментальная область, которая еще не получила широкого развития для изготовления годных к полетам или сертифицированных промышленных деталей, но эта цель все время приближается.

Используются ли композитные материалы для 3D-печати в аэрокосмической промышленности?

Ни один пассажирский самолет не получит сертификат летной годности, если он построен из напечатанных на 3D-принтере деталей или использует их для какой-либо функции, связанной с полетом. Это не зависит от композитных материалов. Однако в дронах/БПЛА такие детали широко используются при разработке и летных испытаниях. Как правило, проблемы с ремонтопригодностью исключают выпуск таких деталей из серийного производства.

Это не зависит от композитных материалов. Однако в дронах/БПЛА такие детали широко используются при разработке и летных испытаниях. Как правило, проблемы с ремонтопригодностью исключают выпуск таких деталей из серийного производства.

Резюме

В этой статье представлены композитные материалы и объясняется, что они из себя представляют, а также обсуждаются их типы, свойства и области применения. Чтобы узнать больше о композитных материалах, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая 3D-печать и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Уведомления об авторских правах и товарных знаках

- Kevlar® является товарным знаком E. I. DuPont de Nemours and Company

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Виды композитных строительных материалов

Что приходит на ум, когда вы слышите слово «лето»? Возможно, солнце, отпуск или жара. А как же «композитный»? Может быть, палубы, патио, материал? Хотя это правда, что одним из наиболее распространенных материалов для настила является «композит», этот термин относится к классу строительных материалов, который включает в себя множество различных продуктов. Хотя обычно это ассоциируется с настилом, о различных типах композитных материалов нужно знать гораздо больше.

А как же «композитный»? Может быть, палубы, патио, материал? Хотя это правда, что одним из наиболее распространенных материалов для настила является «композит», этот термин относится к классу строительных материалов, который включает в себя множество различных продуктов. Хотя обычно это ассоциируется с настилом, о различных типах композитных материалов нужно знать гораздо больше.

Композит — это материал, созданный из двух или более материалов с разными физическими или химическими свойствами. Это берет характеристики комбинированных материалов для создания высокоэффективного строительного материала. Имея это в виду, существует множество типов композитных материалов, которые следует учитывать для вашего проекта. Некоторые распространенные составы включают:

Композит – Примеры композитных строительных материалов включают бетон, армированные пластмассы, цемент, железобетон и композитные деревянные балки. Эти материалы, как правило, долговечны и прочны.

Эти материалы, как правило, долговечны и прочны.

Армированный пластик — Это тип пластика, армированный волокнистым материалом, который может включать стекловолокно, дерево и другие материалы. Эта категория также может быть разбита на подмножества, которые классифицируются по пластиковой матрице (из какого пластика изготовлен продукт).

- Термореактивный материал – В процессе отверждения (процесс нагрева, который превращает смолу в полимер) полимеры сшиваются друг с другом, что создает необратимую химическую связь. Это означает, что при воздействии тепла его нельзя переплавить без потери его химических свойств. Этот продукт отличается высокой термостойкостью и прочностью. Примерами термореактивных пластиков являются автомобильные детали из углеродного волокна, автомобильные шины или шланги в стальной оплетке, корпуса лодок из стекловолокна, решетки из стекловолокна и арматура из стекловолокна.

- Термопласт – Армированный термопласт подвергается другому процессу отверждения, при котором не происходит химической связи, что позволяет формовать термопласт без ущерба для физических свойств материала.

Этот продукт очень прочный и имеет высокую ударопрочность. Чтобы еще больше разбить его, вот два типа армированных термопластов:

Этот продукт очень прочный и имеет высокую ударопрочность. Чтобы еще больше разбить его, вот два типа армированных термопластов:- Органическое/натуральное волокно – Этот материал включает древесно-пластиковый композит (WPC), в котором используются органические армирующие материалы, такие как древесное волокно/мука (включая опилки). Хотя этот материал обычно можно найти в мегамагазинах товаров для дома, со временем он может сломаться или испортиться из-за влаги и ультрафиолетового излучения.

- Неорганические – Неорганические термопласты часто армируются стекловолокном или металлом. Эти строительные материалы, как правило, не подвергаются такому ухудшению окружающей среды, как термопластик, армированный органическим волокном, благодаря долговечности армированных материалов.

Теперь, когда вы лучше разбираетесь в композитных строительных материалах, давайте углубимся в характеристики различных пластиковых композитов и некоторые соображения при выборе правильного строительного материала для вашего конкретного проекта.

Поливинилхлорид (ПВХ)

ПВХ, используемый в качестве материала для настила, представляет собой композитный строительный материал с гибкими вариантами дизайна. Он может быть изготовлен так, чтобы он выглядел как настоящая древесина, и, хотя естественный цвет — белый, он бывает разных цветов и чаще всего используется в ограждениях и настилах. Это долговечный продукт, потому что он устойчив к насекомым и гниению. Он также не расщепляется и не отслаивается легко.

Хотя ПВХ является хорошим вариантом для некоторых проектов, он подходит не для всех. ПВХ естественно белый, но в проектах по настилу его часто окрашивают, покрывая композитным материалом тонкую обертку или кожух, поэтому он имеет тенденцию выцветать при контакте с ультрафиолетовым светом в течение длительных периодов времени. Еще одно соображение заключается в том, что ПВХ часто смешивают с другими материалами, такими как древесные волокна (опилки) или наполнители, что ухудшает структурные свойства пластика. К тому же это не очень экологично. При производстве и сжигании этого продукта в воздух выбрасываются диоксины, представляющие собой очень вредное соединение для человека, дикой природы и окружающей среды.

К тому же это не очень экологично. При производстве и сжигании этого продукта в воздух выбрасываются диоксины, представляющие собой очень вредное соединение для человека, дикой природы и окружающей среды.

LDPE — это прочный материал, который используется в ландшафтном дизайне, парках и на рынке отдыха, но используется реже, чем PVC и HDPE. Чаще всего он используется в качестве альтернативы традиционным пиломатериалам для таких применений, как настил и тротуары. LDPE содержит меньше массы, чем другие пластиковые изделия из пиломатериалов, поэтому он легче и обычно смешивается с натуральными волокнами, такими как дерево, для получения прочного строительного материала.

Этот продукт долговечен в том смысле, что он устойчив к гниению и выдерживает экстремальные погодные условия. Хотя этот продукт более безвреден для окружающей среды, чем ПВХ, из-за низкой плотности ПЭНП не так прочен, как другие материалы. Прочность на растяжение ниже, поэтому у него больше шансов сломаться при сильном натяжении.

Термореактивные смолы часто используются для изготовления герметичных изделий благодаря их устойчивости к деформации

Термореактивные смолы часто используются для изготовления герметичных изделий благодаря их устойчивости к деформации

Этот продукт очень прочный и имеет высокую ударопрочность. Чтобы еще больше разбить его, вот два типа армированных термопластов:

Этот продукт очень прочный и имеет высокую ударопрочность. Чтобы еще больше разбить его, вот два типа армированных термопластов: