её виды, производство, использование в Нижнем Новгороде

Что такое поковка стальная, какие способы производства и разновидности этого вида металлопроката существуют, а также сферах применения — об этом расскажет эта статья.

Поковка стальная

Поковка стальная представляет собой металлическую заготовку из прочной стали, которая в дальнейшем будет использована для производства прокатных изделий и элементов механизмов. Она различается по форме сечения и маркам стали.

От другого металлопроката (стальной круг, квадрат, шестигранник) поковка отличается размерами и формой, которые имеют форму, схожую по размерам и габаритам с будущим изделием. При этом могут применяться различные марки стали и методы обработки.

Регламентируют производство и технические параметры следующие нормативные документы:

- ГОСТ 8479–70 — регламентирует поковку, для изготовления которой используется конструкционная сталь,

- ГОСТ 7829–70 — регламентирует припуски и допуски на поковку углеродистую и легированную стальную, изготовленную методом ковки на молоте

- ГОСТ 7505–89 — для штампованной поковки,

- ГОСТ 25054–81 — металлоизделия, стойкие к коррозии.

Поковку выпускают из разных марок сталей: 10×14Г4Н4Т, ХН65 МВ, 14×17Н2, 20×13, 07×16Н4Б и прочие. Выбор сырья влияет на тип поковки и технические параметры металлоизделия.

Изготовление стальной поковки

Изготовление поковки осуществляется двумя методами — штамповка и ковка. Рассмотрим более детально особенности каждого из них.

ШтамповкаЭтот метод подразумевает воздействие на металл штампом, сырье прессуется и приобретает нужную форму. Полученные при этом заготовки называются штамповками.

Преимущества штамповки:

- Более точные размеры заготовки

- Изделие имеет гладкую и ровную поверхность

- Быстрота изготовления в любых объемах

- Низкие производственные затраты

Штамповка подразделяется на холодную и горячую

Горячая штамповка требует дополнительных энергозатрат на нагрев, но упрощает процесс формирования заготовки, применяется для изготовления объемных изделий. Холодная штамповка требует меньше времени и финансовых затрат на изготовление, но неприменима для объемных заготовок.

Холодная штамповка требует меньше времени и финансовых затрат на изготовление, но неприменима для объемных заготовок.

Ковка

Ковка — представляет собой постепенный процесс получения необходимой заготовки с помощью гидравлических прессов или ручными молотами. Изготовление более трудоемко и может занять много времени, уступает по точности изготовления, но детали обладают лучшей гибкостью.

Где используется поковка стальная

Спектр применения таких металлоизделий очень широка, от небольших мастерских до тяжелой промышленности. Основной отраслью потребления является металлургия, где поковка используется в качестве заготовок для дальнейшего использования. В нефтяной промышленности из стальной поковки изготавливают патрубки. В строительной отрасли из стальной поковки изготавливают различные элементы крепежа и декора. В машиностроении — для изготовления деталей и механизмов. Также стальную поковку используют в энергетической отрасли для изготовления турбин, роторов и прочих элементов. Можно встретить применение стальной поковки в кораблестроении и горнодобывающей отрасли, в сельском хозяйстве и прочих отраслях.

Можно встретить применение стальной поковки в кораблестроении и горнодобывающей отрасли, в сельском хозяйстве и прочих отраслях.

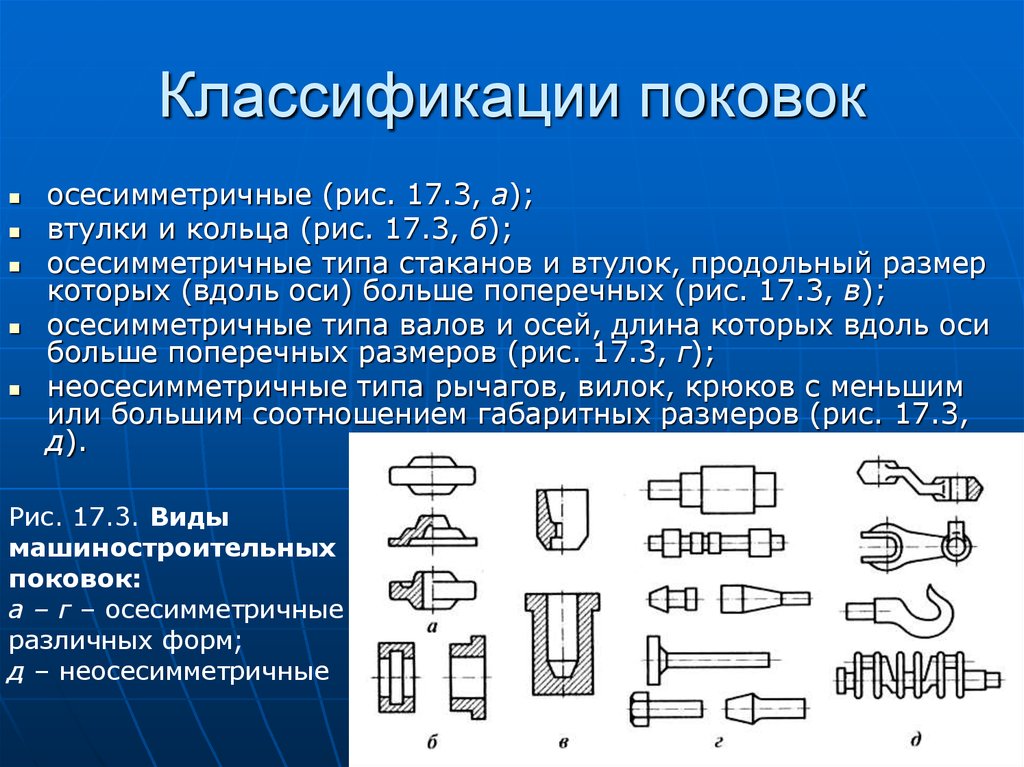

Виды поковки:

- Углеродные — изготавливаются из высокопрочных углеродистых сталей. Они обладают повышенной прочностью и износостойкостью и применяются для конструкций и механизмов, подверженных сильным нагрузкам.

- Нержавеющие — для их изготовления применяют нержавеющую сталь. Такие поковки идут на изготовление деталей, подверженных воздействию высокой влажности.

- Легированные — сырьем для их производства является легированная сталь, то есть обогащенная дополнительными элементами, придающими металлу особые качества.

- Инструментальные — изготавливаются из высококачественной инструментальной стали, имеющей свойства, необходимые для будущих инструментов, например фрезы для деревообрабатывающих и металлообрабатывающих станков.

Вы узнали некоторые нюансы, которые важно учесть при выборе поковки, а также особенности производства, разновидности, применяемые нормативы и ГОСТы, области использования стальной поковки.

Продукция. Поковки – ООО «ТД «Эталонмаш»

Для автомобилестроения

Для карданных валов

Для железной дороги

Для вагоностроения

Для тепловозостроения

Для других отраслей машиностроения

Основным видом деятельности ООО “Черниговского кузнечного завода”, входящего в состав Корпорации “Эталон”, является – поковка, используемая для: автомобилестроения, производства карданных валов, железной дороги, вагоностроения, тепловозостроения и прочих машиностроительных отраслей.

Что такое поковка

Поковка – заготовка черновых или промежуточных деталей, получаемых при ковке (прессовании) или штамповке. Огромный диапазон разнообразных по форме, размеров деталей в машиностроении предполагают изготовление разнообразных форматов поковок, их размеров, используемых сплавов, а также способов и характера изготовления.

Комплексный подход в процессе выполнения поковки:

- Приводит к уменьшению издержек в процессе обработки продукции;

- Снижает количество проводимых операций;

- Экономит время при обработке деталей;

- Способствует снижению стоимости заготовок.

ООО “Черниговский кузнечный завод” в процессе производства применяет метод штамповки – деформация металла с использованием штампов, которые ограничивают заготовку формой (деформация металла под форму) – полученные изделия имеют высокую точность. Штамповка может быть: холодной (без нагрева), горячей (металл предварительно нагревают) – металл становится эластичным, что дает возможность без особых усилий, придавать материалу необходимую форму.

Получение на выходе высокоточного изделия возможно при правильном определении способа получения поковки – исходят из его целесообразности, технико-экономических показателей и т.д. Следует провести анализ таких факторов: геометрии, размера и веса детали, величину партии (может быть мелкосерийным, крупносерийным производством и т.д.), используемый материал.

Техпроцесс производства поковки

Создание любых изделий проходит при соблюдении технологического процесса, отклонение от которого – недопустимо. Техпроцесс изготовления поковок таков:

- Начальный этап – раскрой металлопроката.

Раскрой осуществляется с использованием пресс-ножниц (усилие 315 – 1 000 т.с.) или отрезного станка АМАДА.

Раскрой осуществляется с использованием пресс-ножниц (усилие 315 – 1 000 т.с.) или отрезного станка АМАДА. - Индукционный нагрев заготовки.

- Непосредственно выковку осуществляют при помощи горизонтально-ковочной машины или кривошипного горячештамповочного пресса.

- При термообработке задействуют полуавтоматическую печь нормализации и закалочно-отпускной агрегат. От того, какая марка легированной или углеродистой стали используется, возможно применение одного из способов термообработки: закалки, нормализации, отпуска или отжига.

- Поковка очищается от окалины.

Все изделия, изготовленные ООО “Черниговский кузнечный завод”, перед передачей их клиенту проходят приемку ОТК. Качество изделий регламентируется ГОСТом, техническим заданием, спецификацией, нормами и припусками.

Представленный метод выгоден при одновременном изготовлении нескольких поверхностей деталей, которые в итоге будут иметь хорошую гладкость, однородность поверхности и точность размеров, что приведет к снижению расходов материала и обеспечит высокую выработку.

Что такое ковка? | Somers Forge

Что такое ковка? | Сомерс ФорджЧто такое ковка?

Ковка – это производственный процесс ковки, прессования или прокатки металла в форму. Это либо доставляется с молотка, пресса или штампа. По сути, это искусство нагревания и обработки горячего металла для проектирования или придания формы, подходящей для конкретной цели или использования. Обрабатывая материал, он улучшает многие его свойства, в том числе структуру, проводимость и долговечность. Ковка предлагает очень полезную и разнообразную среду для многих отраслей промышленности, поскольку этот процесс экономически выгоден и обеспечивает определенные механические свойства. Ковка часто классифицируется в зависимости от температуры, при которой она выполняется, холодная, теплая или горячая ковка.

Наши возможности ковки

Материалы, которые можно ковать, включают углеродистую сталь, легированную сталь, инструментальную сталь, алюминий, нержавеющую сталь, дуплексную сталь, медь, латунь. Процедура ковки будет различаться в зависимости от многих факторов, например, ковка титана будет иметь другой способ ковки по сравнению с ковкой из нержавеющей стали. Когда материал нагревается до высоких температур в районе 1200/1300 градусов по Цельсию, из стали можно формовать изделия самых разных размеров. От небольших изделий весом 1 кг до поковок весом 100 тонн. В процессе ковки зерна металла вытягиваются в направлении течения. В результате прочность металла значительно повышается. Хорошая конструкция ковки гарантирует, что линии потока в готовой детали лежат там, где компонент подвергается максимальному напряжению.

Процедура ковки будет различаться в зависимости от многих факторов, например, ковка титана будет иметь другой способ ковки по сравнению с ковкой из нержавеющей стали. Когда материал нагревается до высоких температур в районе 1200/1300 градусов по Цельсию, из стали можно формовать изделия самых разных размеров. От небольших изделий весом 1 кг до поковок весом 100 тонн. В процессе ковки зерна металла вытягиваются в направлении течения. В результате прочность металла значительно повышается. Хорошая конструкция ковки гарантирует, что линии потока в готовой детали лежат там, где компонент подвергается максимальному напряжению.

История ковки

Ковка металлов — одна из древнейших технологий обработки человечества. Из чистых металлов, таких как золото и серебро, изготавливали украшения и оружие около 4000 г. до н.э. Плавка и ковка железа с помощью молота и наковальни были напрямую связаны с 13 и 14 веками. В 15 веке произошло первое крупное развитие ковки, когда вдоль рек были построены молотковые мельницы, чтобы использовать поток воды. Компания Somers Forge фактически представила первый стержневой молот в Великобритании в 1850 году, когда мы были известны как Lye Forge. 19век увидел изобретение паровой машины, которая привела к современной кузнечной технике. Это привело к разработке мощных паровых и воздушных молотов, устранивших потребность в человеческой силе, которая раньше ограничивала размер кованых изделий. Сталь использовалась как в качестве инструмента для завоевания империй, так и в современном машиностроении и строительстве.

Компания Somers Forge фактически представила первый стержневой молот в Великобритании в 1850 году, когда мы были известны как Lye Forge. 19век увидел изобретение паровой машины, которая привела к современной кузнечной технике. Это привело к разработке мощных паровых и воздушных молотов, устранивших потребность в человеческой силе, которая раньше ограничивала размер кованых изделий. Сталь использовалась как в качестве инструмента для завоевания империй, так и в современном машиностроении и строительстве.

Ковка сильно развилась со времен кузнецов, использующих молот и наковальню для изготовления подков. С развитием оборудования, от компьютеров до робототехники, процесс ковки стал очень сложным, что привело к более долговечному, эффективному и быстрому варианту проектирования. В настоящее время кузнечные компании могут производить кованые детали из множества материалов, форм, размеров и отделки.

Различные виды ковки

Концепция ковки заключается в простом придании стали формы, и это наиболее востребованный металлический компонент. Существует множество различных типов ковки, каждая из которых имеет свои преимущества.

Существует множество различных типов ковки, каждая из которых имеет свои преимущества.

Ковка в открытых штампах

Ковка в открытых штампах – это когда штамп (молот) ударяет материал по неподвижному плоскому штампу, металл никогда полностью не удерживается штампом. Штамп постоянно забивает металл высококвалифицированными кузнечными операторами, отвечающими за достижение желаемой конечной формы.

+ Улучшенная микроструктура и лучшее сопротивление усталости

– Для достижения желаемого результата часто требуется механическая обработка

Ковка в закрытых штампах

Ковка в закрытых штампах, также известная как тиснение, представляет собой формование горячего металла с использованием двух штампов для достижения желаемой формы в предварительно вырезанных штампах. Важно отметить, что при ковке в закрытых штампах нагретый материал приблизительно или близко соответствует точному размеру и форме готового компонента.

+ Требуется меньшая механическая обработка с достижением жестких допусков

– Стоимость наладки очень высока из-за затрат на изготовление штампов

Ковка колец валков

Ковка валков, когда плоские стержни помещаются между двумя вращающимися цилиндрическими валками и применяйте прогрессивное давление, чтобы придать металлу форму. Этот процесс уменьшает толщину и увеличивает диаметр.

Поковки поставляются в различных условиях?

Поковки поставляются в различных состояниях, от черной поковки (необработанной) до готовой машинной поковки. Процесс механической обработки используется для достижения конкретных размеров, необходимых для продуктов. Существует множество различных методов обработки, включая резку, растачивание, токарную обработку, сверление, шлифование, фрезерование.

Черная необработанная поковка

Черная необработанная поковка, как следует из названия, не подвергается механической обработке. Материал просто подвергается термообработке.

Материал просто подвергается термообработке.

Ковка с черновой обработкой

Ковка с черновой обработкой также известна как контрольная. Это процесс сбивания черной окалины с поковки для подготовки к дальнейшим процессам механической обработки.

Полуавтоматизированная ковка

Здесь изделию придается некоторая форма, но окончательные тонкости будут выполнены позже. Для получения полуфабрикатов выполняются такие операции, как нарезание резьбы, хонингование, полирование, строгание, фрезерование, развертывание. Наличие полуфабриката экономит время клиента и высвобождает его мощности.

Готовая обработанная поковка

Требуемые размеры и чистота поверхности достигнуты. Отсюда готовая обработанная поковка либо отправится на испытания, если потребуется, либо будет установлена.

Что такое ковка — определение, виды, преимущества и недостатки? — Полное объяснение

Ковка — это процесс, используемый для придания желаемой формы действием ковки или прессования. Материалы, которые используются в этом процессе, обычно имеют форму слитков, которые производятся компаниями-производителями для выполнения механических операций. Ковка — очень старый метод обработки металла, используемый для придания формы. В первые дни, когда передовые цифровые машины не использовались, операции ковки выполнялись вручную. В те дни материал сначала нагревали в угольной печи, а затем помещали его на наковальню после того, как на заготовке выполнялась операция ручного молотка, чтобы придать ей желаемую форму.

Материалы, которые используются в этом процессе, обычно имеют форму слитков, которые производятся компаниями-производителями для выполнения механических операций. Ковка — очень старый метод обработки металла, используемый для придания формы. В первые дни, когда передовые цифровые машины не использовались, операции ковки выполнялись вручную. В те дни материал сначала нагревали в угольной печи, а затем помещали его на наковальню после того, как на заготовке выполнялась операция ручного молотка, чтобы придать ей желаемую форму.

В настоящее время, когда машины станут более умными и смогут производить компоненты от маленькой гайки до ротора турбины.

Операция ковки осуществляется пластической деформацией материала между двумя штампами, которые пересекают форму формы на подаваемом материале. Существуют различные типы штампов, которые будут использоваться для обеспечения оптимальной формы. При конструировании простых изделий применяют ковку в открытых штампах, но если есть необходимость в ковке сложной детали, применяют технику закрытых штампов. Эта матрица обычно требовала расплавленного металла в качестве исходного материала. При открытой штамповке получается простая операция ковки, выполняемая вручную или на машинах, и получается конфигурация формы.

Эта матрица обычно требовала расплавленного металла в качестве исходного материала. При открытой штамповке получается простая операция ковки, выполняемая вручную или на машинах, и получается конфигурация формы.

При работе с закрытой матрицей, при сжатии матрицы той же формы, которая была напечатана Digg на штампе на изделии, лишний материал выходит из штампа, который удаляется по периферийному пути и обрезается последним.

Известны два основных типа штамповки в закрытых штампах:

- Штамповка

- Штамповка

При штамповке материал продавливается между штампами очень медленно с использованием механического пресса или гидравлического пресса. Из-за его медленной работы конечный продукт имеет большую точность размеров и малую площадь поверхности.

При ковке методом штамповки один материал помещается в штамп, и действие молота продолжается на наковальне штампа до тех пор, пока он не примет желаемую форму. Гаечные ключи, поршень и коленчатый вал являются типичными примерами автомобильных деталей, изготовленных методом ковки.

Пример изображения

Содержание

Эксплуатационные преимущества- Ковка позволяет изготавливать широкий ассортимент деталей.

- Не требует какой-либо вторичной операции, т. е. конечный продукт выходит из матрицы за один процесс.

- Ковка значительно снижает стоимость производства, если только первоначальная стоимость штампов не очень высока.

- Типовой дизайн можно получить быстро.

- Кузнечные изделия очень прочны и надежны по сравнению с другими производствами

- Благодаря точности размеров не требует механообработки и чистовой обработки, что снижает себестоимость изделия.

- Достигнута высокая производительность.

- Ограничения по размеру изделия в зависимости от молотка пресса.

- Штамповка создает опасные условия производства.

- Первоначальная стоимость установки штампов намного выше.

- Во время эксплуатации возникают высокие остаточные напряжения.

- Из-за большей вероятности поломки хрупкий материал не поддается ковке.

- В процессе ковки можно добиться четкой ориентации зерен.

- Эта операция удлиняет зернистую структуру в направлении деформации.

- Волокнистая микроструктура, полученная при течении металла, обеспечивает лучшие механические свойства продукта.

- За счет рекристаллизации заготовки улучшаются механические свойства.

В процессе ковки физическое поведение объекта полностью меняется. Изменение формы материала начинается с границы зерна. Это показывает, что перераспределение зерна в рабочем направлении. С другой стороны, в технике литья зерна имеют эпитаксиальную дендритную или епископальную ориентацию.

Читайте также:

- Что такое чугун? Полное объяснение

- Что такое испытание на твердость по Бринеллю?

- Ковка по сравнению с литьем

Раньше машин не было. Максимум операции выполнялись вручную, что отнимало много времени. Но дни шли, новые изобретения рождали новые машины. За исключением ручного процесса, процесс ковки был классифицирован по имени

Максимум операции выполнялись вручную, что отнимало много времени. Но дни шли, новые изобретения рождали новые машины. За исключением ручного процесса, процесс ковки был классифицирован по имени

- Используемое оборудование. Материал, подлежащий ковке, помещается в штамп, затем непрерывно воздействуют утяжеленным молотком, пока он не приобретет желаемую форму, как нам требовалось. Ковка на прессе-

Эта операция выполняется медленнее, чем штамповка. При этом не возникает ударная нагрузка, в результате чего получаются более точные размеры и более качественно обработанная поверхность изделия. Отставание только в том, что оно производит больше остаточных напряжений в процессе эксплуатации.

Ковка в открытых штампах-При кузнечных штампах в открытых штампах может допускаться течение расплавленного металла. Это горячая механическая ковка между плоскими или фигурными штампами.

Запас материала помещается на наковальню, затем на нее набрасывается кузнечный молот.

Поковка в закрытых штампах- Из-за ударной нагрузки имеющийся запас материала изнашивается по форме, имеющейся на штампе. Далее этот запас материала охлаждается и выходит в виде готовой продукции.

Из-за ударной нагрузки имеющийся запас материала изнашивается по форме, имеющейся на штампе. Далее этот запас материала охлаждается и выходит в виде готовой продукции.Из названия ясно, что он содержит установку в закрытых штампах. Горячая заготовка заполняется внутри полости штампа, после чего штамп объединяется, чтобы заключить конструкцию. Дополнительный материал выходит через его периферийные пространства. При остывании конечного объекта могут быть небольшие неровности, которые можно устранить трамбовкой.

Изображения штампов

Процесс чеканкиЭто тип процесса штамповки в закрытых штампах, при котором сила давления прикладывается к заготовке на части или на всей поверхности. При этом заготовка располагается параллельно разделительной линии поковки. Здесь заготовка подвергается высокому напряжению, вызывающему пластическую деформацию по отношению к матрице. Этот процесс приводит к очень жестким допускам, сглаженной поверхности и устранению сквозняков.

Промышленное применение-

- Чеканка монет и медалей

- Ювелирный рынок

- Редкие электрические детали

- Изготовление значков и пуговиц

- Такие детали, для которых нужна более полированная поверхность.

Процесс зубчатости используется для изменения внутренней структуры слитка. Слитки представляют собой тип металла, сформированный в прямоугольной или квадратной форме в процессе формования для выполнения других механических операций.

Зубчатая передача использует технику обращения с горячим металлом. Металл нагревается до ковкости, но плавиться не должен. Этот процесс позволяет использовать отдельные открытые и закрытые головки.

Процесс зубчатого зацепления можно настроить в одно действие с помощью момента и вращения заготовки. Должна быть предусмотрена система охлаждения в виде продувки для охлаждения заготовки и отдыха в нижней матрице.

Читайте также:

- Что такое дефекты литья – виды, причины и способы устранения?

- 37 неизвестных вам молотков?

- Что такое процесс отжига и зачем он нужен?

Нет сомнений в том, что ковка является одним из лучших производственных процессов, обеспечивающих хорошую механическую прочность, используемых в промышленности.

У каждого процесса есть достоинства и недостатки. Дефектов можно избежать, соблюдая их параметры. Крупные дефекты видны из-за неровностей поверхности штампа, поэтому необходимо правильно спроектировать штамп. Таким образом, во время ковки предприятия и мастерские должны принимать необходимые меры, чтобы знать, чтобы избежать такого рода дефектов

Незаполненный участок

Обычно этот вид дефекта наблюдается при использовании расплавленного металла в штамповке в закрытых штампах.

Расплавленный металл заливается в матрицу, но из-за плохой конструкции матрицы плохо слышно и не происходит определенного распределения материала.

Некоторые незаполненные точки остаются, что в дальнейшем проявляется как дефект.

Некоторые незаполненные точки остаются, что в дальнейшем проявляется как дефект.Холодные затворы

Этот дефект возникает на углах изделия в виде мелких трещин. Это также происходит из-за неправильной конструкции штампа. Для предотвращения этого дефекта необходимо увеличить радиус галтели.

Чешуйчатые ямки

Если надлежащая отделка не выполняется сразу после операции, неровности становятся очень твердыми, и для их устранения требуется гораздо больше усилий. Поэтому, чтобы избежать этого дефекта, операцию по очистке необходимо проводить быстро, непосредственно во время операции ковки.

Хлопья

Хлопья возникают из-за неопределенного устройства охлаждения. Это приводит к внутреннему растрескиванию заготовки. При очень быстром охлаждении продукта происходит резкое падение температуры и частицы продукта сжимаются за счет сжатия зерен, возникают трещины. Эта трещина напрямую влияет на механические свойства продукта.

Раскрой осуществляется с использованием пресс-ножниц (усилие 315 – 1 000 т.с.) или отрезного станка АМАДА.

Раскрой осуществляется с использованием пресс-ножниц (усилие 315 – 1 000 т.с.) или отрезного станка АМАДА.

Из-за ударной нагрузки имеющийся запас материала изнашивается по форме, имеющейся на штампе. Далее этот запас материала охлаждается и выходит в виде готовой продукции.

Из-за ударной нагрузки имеющийся запас материала изнашивается по форме, имеющейся на штампе. Далее этот запас материала охлаждается и выходит в виде готовой продукции./images/stup.jpg)

Некоторые незаполненные точки остаются, что в дальнейшем проявляется как дефект.

Некоторые незаполненные точки остаются, что в дальнейшем проявляется как дефект.