2.4.1. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Определение технического состояния и ремонт отдельных деталей и узлов двигателя. Кривошипно-шатунный механизм — «ВАЖНО ВСЕМ»

Все поверхности трения в блоке цилиндров, кроме направляющих толкателей, снабжены легкосъёмными сменными втулками (гильзы цилиндров, вкладыши коренных подшипников, втулки подшипников распределительного вала). Такая конструкция делает блок практически неизнашиваемым.

Гильзы цилиндров мокрые, непосредственно омываемые водой. Для увеличения коррозийной стойкости гильзы в верхней части её запрессована малая гильза, изготовленная из кислотоупорного легированного чугуна, наружная поверхность гильзы покрыта кадмием.

В результате естественного износа поверхность зеркала гильзы приобретает по длине форму неправильного конуса, а по окружности — форму овала. Наибольшей величины износ достигает в верхней части гильзы, против верхнего компрессионного кольца; наименьший — в нижней части.

Износ гильзы 0,3 мм является предельно допустимым.

Для обеспечения нормального зазора между гильзой и поршнем последний подбирают к гильзам индивидуально.

Гильзы после третьего ремонтного размера (табл. 3) должны быть заменены новыми, номинального размера.

| Наименование размера | Увеличение размера | Диаметр гильзы |

| Номинальный | 0,0 | 92,00 |

| 1-ый ремонтный | 0,5 | 92,50 |

| 2-ой ремонтный | 1. 0 0 |

93,00 |

| 3-ий ремонтный | 1,5 | 93,50 |

Направляющие толкателей. Замена толкателей клапанов вызывается увеличением зазоров между толкателем и его направляющей в блоке цилиндров в результате износа. Допустимый предельный размер направляющих не должен превышать 25,05мм.

В запасные части выпускают толкатели только номинального размера. Поэтому при износе направляющих в блок цилиндров необходимо вставить ремонтные втулки.

Ремонтные втулки изготовляют из алюминиевого сплава АЛ4 с термической обработкой: нагрев до температуры 175±5°С, выдержка 5—15ч на охлаждение на воздухе. Размеры втулок: наружный диаметр 30 Перед запрессовкой втулок блок цилиндров нагреть до температуры 90—100°С. После запрессовки втулки развернуть до диаметра 23+0,023 мм,

Перед запрессовкой втулок блок цилиндров нагреть до температуры 90—100°С. После запрессовки втулки развернуть до диаметра 23+0,023 мм,

Втулки распределительного вала поступают в запасные части полуобработанными. Кроме развертки или расточки внутреннего диаметра они не требуют никакой обработки.

При запрессовке втулок надо строго следить за совпадением отверстий в них с соответствующими масляными каналами в блоке цилиндров.

Борштангу устанавливают с базировкой на отверстия для вкладышей коренных подшипников. При этом непараллельность осей распределительного и коленчатого валов должна быть не более 0,05мм на всей длине блока цилиндров, а расстояние между указанными осями 125±0,025 мм.

Чтобы обеспечить надлежащими зазорами подшипники распределительного вала, все отверстия обрабатывать с допуском 0,025 — 0,050 мм от номинального диаметра распределительного вала.

Чтобы обеспечить надлежащими зазорами подшипники распределительного вала, все отверстия обрабатывать с допуском 0,025 — 0,050 мм от номинального диаметра распределительного вала. Поверхность обработанных втулок должна быть чистой и гладкой.

Головки цилиндров. На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

Втулки клапанов — металло-керамические. Внутренний диаметр втулки впускного клапана 9+0,022 мм, а выпускного 11+0,022 мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки её следует заменить,

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т.

е. с припуском под развёртывание после запрессовки в головку цилиндров.

е. с припуском под развёртывание после запрессовки в головку цилиндров. Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением (рис. 19). Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

Рис.19. Замер концентричности седла и отверстия втулки клапана

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: для седла впускного клапана 49,25+0,027 мм и выпускного — 38,75+0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под лёгкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивагь седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную оправку устанавливают в обработанное отверстие втулки, и хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

После шлифования седла к нему притирают клапан.

Поршни изготовлены из высококремнистого алюминиевого сплава. Для лучшей приработки они покрыты тонким слоем олова.

Для обеспечения индивидуального подбора поршней по цилиндрам каждый из ремонтных размеров делится на размерные группы.

Некруглость отверстий в поршне под палец допускается не более 0,0025 мм.

Предельный зазор в соединении палец-поршень должен быть не более 0,1 мм.

Замена поршней вызывается увеличением зазора между поршнем и гильзой цилиндра. Увеличение зазора происходит в основном из-за износа стенки цилиндра. Износ юбки поршня бывает обычно незначительным. В поршне с увеличенными отверстиями ставят поршневые пальцы ремонтного размера с предварительной развёрткой отверстий под ремонтный размер. Для обеспечения необходимой посадки отверстие в поршне обрабатывать с допуском — 0,005 — 0,010 мм от соответствующего размера. При этом следует иметь в виду, что несоосность этих отверсгий не должна быть более 0,05 мм на длине 100 мм, неперпендикулярность оси поршня также не более 0,05 мм на длине 100 мм.

Для получения необходимой точности отверстия развертывают последовательно. Развертывая одно отверстие, необходимо базироваться на другое и наоборот.

Основным параметром, определяющим необходимость замены поршней, является износ торцов канавок под поршневые кольца.

При большом износе поршневых канавок замена одних колец не дает положительного результата. Поэтому при зазорах между торцом кольца и канавкой в поршне выше 0,15 мм необходимо заменять и кольца, и поршни.

Поршни заменяют с подбором их при помощи ленты-щупа по гильзам, в которых они будут работать.

Ленту-щуп закладывают между гильзой и поршнем со стороны, противоположной прорези на юбке поршня, по всей его длине. Усилие протягивания ленты-щупа 3 — 4 кГ для новых гильз и поршней и 2 — 3 кГ для гильз и поршней, бывших в употреблении. Подбирают поршни без поршневых пальцев при +20°С. Если температура выше или ниже +20°С, то усилие протягивания ленты должно быть ближе к верхнему пределу при температурах +20°С и ближе к нижнему пределу при температурах ниже +20°С. После подбора поршни маркируют в соответствии с номерами цилиндров, к которым они подобраны.

Цилиндрическую поверхность верхнего компрессионного кольца покрывают пористым хромом, остальные кольца — слоем олова.

Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть не менее 1,75 — 2,5 кГ, а маслосъёмного кольца — 1,6 — 2,2 кГ.

Выпускаемые заводом кольца ремонтных размеров отличаются от стандартных только наружным диаметром.

Кольца того или иного размера предназначаются также для установки в изношенные цилиндры ближайшего меньшего ремонтного размера (в пределах 0,5 мм) путем подпиливания их стыков до получения нужного зазора в замке (0,3 — 0,5 мм).

Зазор подгоняют обязательно на том цилиндре, в котором будет работать данное кольцо. При подгонке необходимо следить за тем, чтобы кольцо не было перекошено в цилиндре, а лежало в плоскости, перпендикулярной его оси. Подпиливать стыки колец надо так, чтобы их плоскости при сжатии кольца были параллельны.

Поршневые кольца располагаются в поршневых канавках с достаточным зазором во избежание их заедания и пригорания.

Хотя указанные зазоры обеспечиваются в процессе изготовления деталей, все же при установке на новый поршень зазоры следует проверить щупом, вводимым в боковой зазор в нескольких местах по окружности кольца и поршня при надетом на поршень кольце.

Хотя указанные зазоры обеспечиваются в процессе изготовления деталей, все же при установке на новый поршень зазоры следует проверить щупом, вводимым в боковой зазор в нескольких местах по окружности кольца и поршня при надетом на поршень кольце. Если боковой зазор недостаточен, то следует, убедившись сначала, что торцы поршневых канавок свободны от забоин и заусенцев, слегка потереть кольцо о лист мелкозернистой наждачной бумаги, положенной на проверочную плиту, и делать это до тех пор, пока между торцом кольца и стенкой канавки можно будет завести щуп толщиной 0,05 — 0,08 мм.

Если же зазор между кольцами и стенками канавок будет больше допустимого (0,15 мм), то необходимо заменить как поршневые кольца, так и сам поршень.

Поршневые пальцы — стальные, пустотелые. Допускаемая нецилиндричность пальца — не более 0,0025 мм. Разница в весе пальцев, входящих в один комплект, не должна превышать 2 г.

В запасные части поршневые пальцы поставляют четырех размеров.

Размерные группы маркируют краской на внутренней поверхности поршневого пальца, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»).

Размерные группы маркируют краской на внутренней поверхности поршневого пальца, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»). Стопорные кольца поршневого пальца должны сидеть в канавках поршня с некоторым натягом и не должны проворачиваться от руки.

Шатуны — стальные, кованые, двутаврового сечения. Нижнюю головку шатуна обрабатывают в сборе с крышкой, и поэтому при разборке, контроле и сборке шатун и крышку сохранять в комплекте. Не рекомендуется также обезличивать комплект шатунов с одного двигателя, так как на заводе-изготовителе шатуны подбирают по весу. Разница в весе шатунов одного комплекта не должна превышать 8 г.

В шатунах изнашиваются втулки верхних головок и вкладыши подшипников нижних головок. Предельный зазор в соединении поршневой палец — шатун должен быть не более 0,10 мм. Ремонт шатуна в основном сводится к замене втулки и развертыванию её отверстия до необходимого размера (номинального или ремонтного) и замене шатунных вкладышей.

В запасные части втулки верхней головки шатуна поставляют со стандартным наружным диаметром, и для запрессовки их в шатун никакой предварительной обработки не требуется, необходимо лишь при запрессовке обеспечить совпадение отверстия во втулке с отверстием в головке шатуна. После запрессовки в шатун втулку прогладить гладкой брошью для обеспечения лучшего прилегания её к внутренней поверхности головки шатуна. Диаметр отверстия после этой операции должен быть 24,3+0,045 мм.

В запасные части втулки верхней головки шатуна поставляют со стандартным наружным диаметром, и для запрессовки их в шатун никакой предварительной обработки не требуется, необходимо лишь при запрессовке обеспечить совпадение отверстия во втулке с отверстием в головке шатуна. После запрессовки в шатун втулку прогладить гладкой брошью для обеспечения лучшего прилегания её к внутренней поверхности головки шатуна. Диаметр отверстия после этой операции должен быть 24,3+0,045 мм. Необходимая посадка пальца в шатуне получается, если обработать отверстие под палец с допуском +0,005 мм от соответствующего размера.

После окончательной обработки нецилиндричность отверстия втулки допускается не более 0,0025 мм. Шатун обрабатывают в кондукторе соответствующей конструкции. Расстояние между осями отверстий верхней и нижней головок шатуна должно быть 168+0,05 мм; еспи отверстий должны быть параллельны друг другу в двух взаимно перпендикулярных плоскостях в пределах 0,04 мм на длине 100 мм.

В процессе эксплуатации двигателя шатун подвергается изгибу и кручению. Если непараллельность осей не превышает 0,08 мм на дливе 100 мм в двух взаимно перпендикулярных плоскостях, то такие шатуны могут быть восстановлены правкой. Если непараллельность больше 0,08 мм, то такой шатун заменяют.

При правке шатун сначала закручивают несколько больше того, чем это необходимо для ликвидации деформации, а затем раскручивают в обратном направлении, пока оси головок шатуна не станут параллельными. Такой метод правки повышает стойкость шатуна против деформации во время дальнейшей работы его в двигателе.

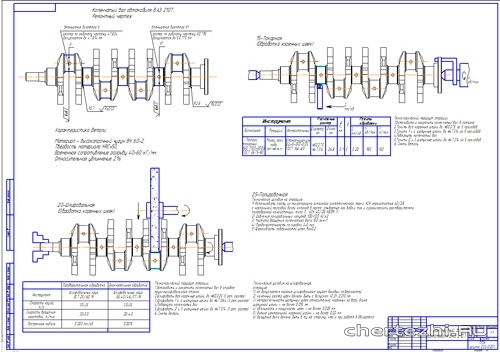

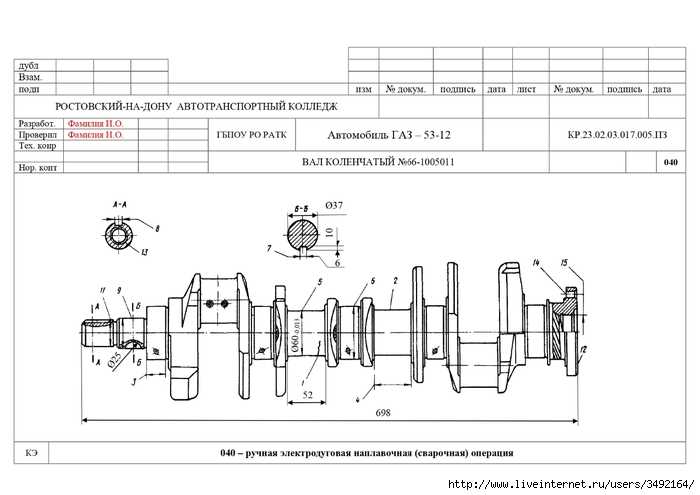

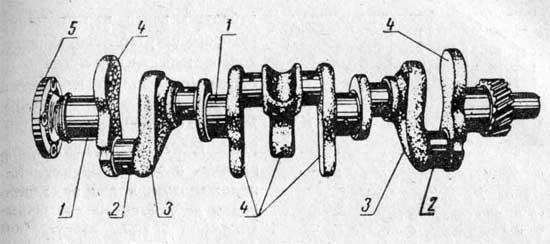

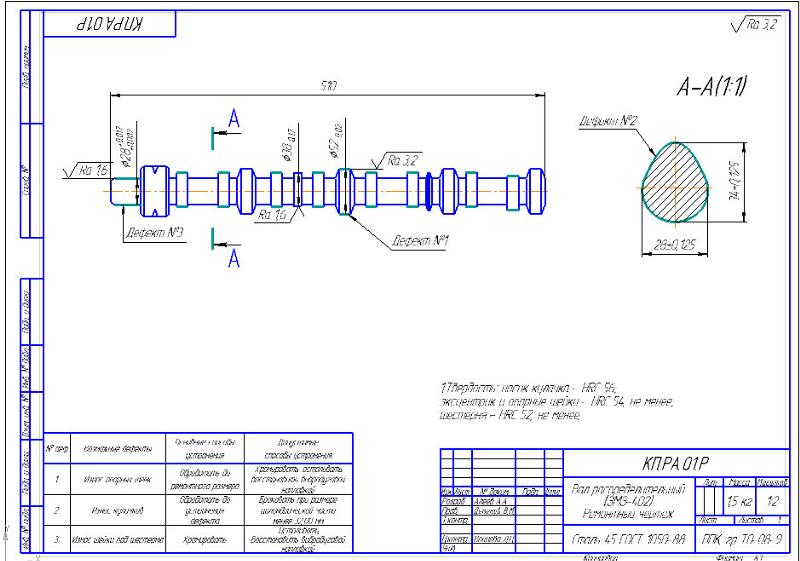

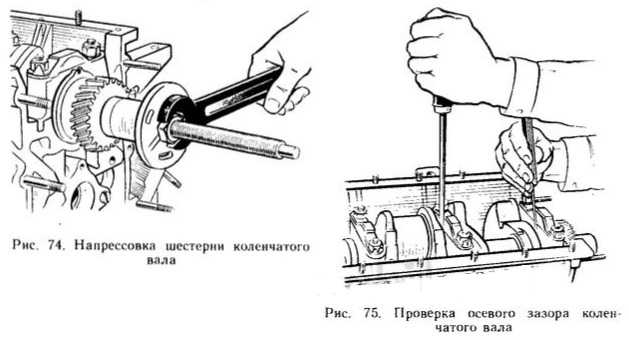

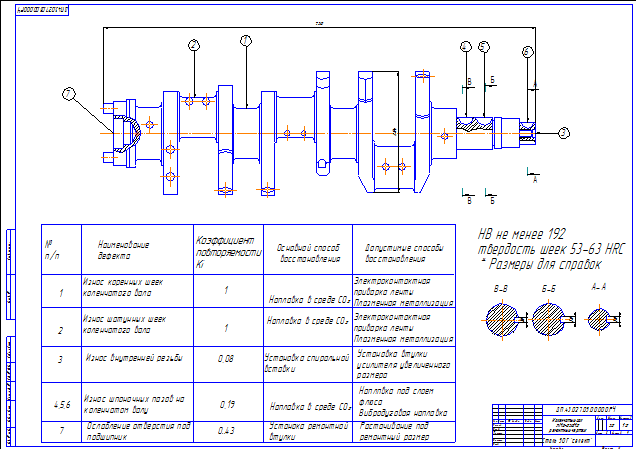

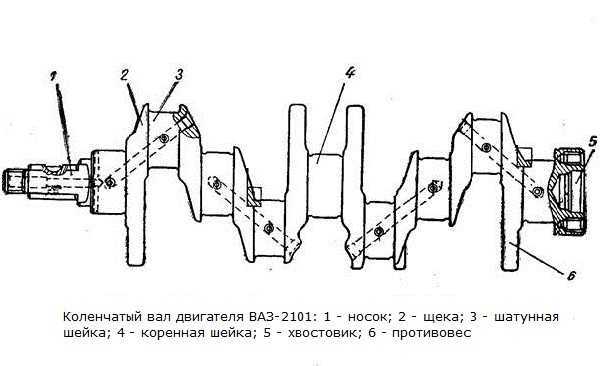

Коленчатый вал отлит из магниевого чугуна. Коленчатый вал статически и динамически сбалансирован. Допустимый дисбаланс коленчатого вала — не более 15 Гсм.

Диаметр коренных шеек — 70 мм, шатунных — 60 мм, Коренные и шатунные шейки выполнены полыми в литье. Полости шатунных шеек герметически закрыты пробками и используются для дополнительной очистки масла, подающегося к шатунным подшипникам.

В процессе работы коренные в шатунные шейки коленчатого вала в результате износа теряют свою первоначальную геометрическую форму. Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма.

Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенный износ зеркала цилиндров и поршневых колец, они могут служить также причиной выталкивания поршневым пальцем стопорных колец из своих канавок и выхода поршневого пальца из поршня.

Износ коренных шеек более интенсивен, чем шатунных. Шейки коленчатого вала в результате износа принимают форму неправильного конуса и овала.

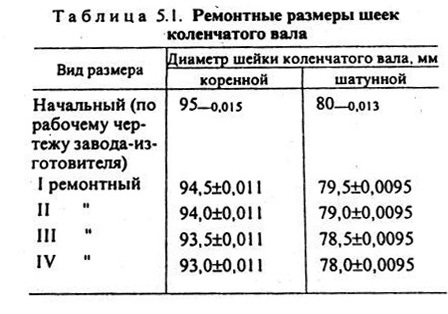

Если конусность или овальность шеек коленчатого вала выше 0,05 мм, то вал необходимо перешлифовать на ближайший ремонтный размер. Ремонтные размеры шеек коленчатого вала определяются размерами вкладышей, поставляемых в запасные части. Таких размеров семь.

Все шатунные или коренные шейки коленчатого вала следует перешлифовать под один ремонтный размер.

При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных шеек.

При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных шеек. Для обеспечения необходимого зазора в подшипниках шейки коленчатого вала как шатунные, так и коренные шлифуют с допуском — 0,013 мм от соответствующего ремонтного размера.

После шлифования шейки коленчатого вала полируют до чистоты не ниже 9в класса.

После ремонта все масляные каналы и полости в коленчатом валу тщательно промывают и продувают сжатым воздухом.

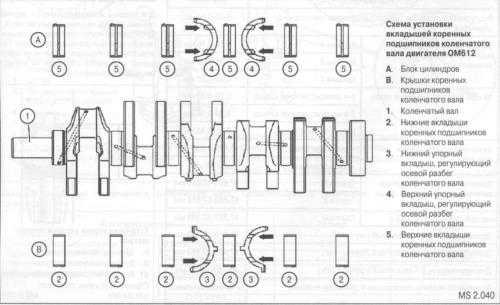

Подшипники коленчатого вала. Коренные подшипники коленчатого вала имеют тонкостенные вкладыши, выполненные из триметаллической ленты: стальная основа, металло-керамическнй подслой (медь с никелем) и слой антифрикционного сплава СОС-6-6.

Шатунные подшипники имеют тонкостенные вкладыши, изготовленные из биметаллической ленты: стальная основа и антифрикционный алюминиевый сплав.

Тонкостенные вкладыши изготовлены с высокой степенью точности, в поэтому их ремонт или какая-либо подгонка с опиловкой или шабровкой недопустимы.

Размеры вкладышей, поставляемых в запасные части, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»)

Размеры вкладышей, поставляемых в запасные части, см. в табл. 2. «Детали двигателей ремонтных размеров» (см. раздел «2. ГАЗ-53А и ГАЗ-66. Двигатель»)Маркировка ремонтных размеров вкладышей нанесена на стальной поверхности вкладыша. Вкладыши номинальных размеров маркировки не имеют.

Между шейкой коленчатого вала и вкладышем подшипника должен быть зазор: для коренных 0,026 — 0,071 мм и 0,030 — 0,067 мм для шатунных подшипников.

Величину радиального зазора можно проверить при помощи контрольных щупов, выполненных из медной или латунной фольги толщиной 0,025; 0,050; 0,075 и 0,1 мм, нарезанных в виде полосок шириной 6 — 7 мм и длиной несколько меньше, чем ширина вкладыша. Кромки щупов должны быть зачищены для исключения порчи поверхности вкладыша.

Радиальный зазор проверяют следующим образом.

- С проверяемого подшипника снимают крышку с вкладышем и на поверхность вкладыша укладывают предварительно смазанный маслом щуп минимальной толщины (0,025 мм).

- После постановки крышки на место и затяжки её (момент затяжки для коренных 11 — 12 кГм, для шатунных 6,8 — 7,5 кГм) делают попытку провернуть вал, при этом крышки остальных подшипников ослабляют; если вал вращается слишком легко, то, значит, зазор больше 0,025 мм.

- После этого щуп заменяют на следующий по толщине до тех пор, пока для провёртывания вала потребуется значительное усилие.

Толщина щупа, при котором вал проворачивается с ощутимым усилием, принимается равной фактическому зазору в подшипнике. Предельный зазор в подшипниках коленчатого вала не должен превышать 0,15 мм.

Во избежание повреждения поверхности вкладыша при проверке зазора при помощи щупов коленчатый вал следует повёртывать на угол не более 60 — 90°.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.1.2 Ремонт кривошипно-шатунного и газораспределительных механизмов двигателей автомобилей МАЗ.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3. 1.2. Трансмиссия автомобилей МАЗ. Сцепление и его привод. Ремонт

1.2. Трансмиссия автомобилей МАЗ. Сцепление и его привод. Ремонт

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.4.2. Ремонт системы питания двигателя автомобилей МАЗ

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.4. Система питания двигателя автомобиля МАЗ.Устройство.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.4. Трансмиссия автомобилей МАЗ. Ведущие мосты. Устройство.

Вкладыши на газ 53 в категории «Авто — мото»

Комплект коренных вкладышей на один двигатель Газ 53 0.05 10 штук СССР ВК531000102БР

Доставка из г. Киев

1 400 грн

Купить

Вкладыши коренные шатунные ГАЗ 53 СТ-1,25 производства СССР

На складе

Доставка по Украине

от 650 грн

Купить

Вкладыши шатуна ГАЗ 53 размер 0.05 пр-во ЗМЗ

На складе

Доставка по Украине

500 грн

Купить

Вкладыши 0,75 шатунные ГАЗ 53 производства СССР

На складе

Доставка по Украине

750 грн

Купить

Вкладыши 1. 5 шатунные ГАЗ 53 производства СССР

5 шатунные ГАЗ 53 производства СССР

На складе

Доставка по Украине

650 грн

Купить

Вкладыши 1.25 шатунные ГАЗ 53 производства СССР

На складе

Доставка по Украине

650 грн

Купить

Комплект поршневий на ГАЗ 53,3307 Спецкомплект

Доставка по Украине

860 грн

Купить

Реле втягивающее стартера ГАЗ-24, 53 (на стартер СТ230А1-3708) пр-во БАТЭ

На складе

Доставка по Украине

1 500 грн

Купить

Р\к тяги рулевой ГАЗ 53,3307 (полный на 1 палец) (пр-во ГАЗ)

Доставка по Украине

296 — 311 грн

от 5 продавцов

311 грн

Купить

Ремкомплект тяги рулевой ГАЗ 53, 3307 (1шт в сборе) (пр-во ДК) О 033006

Доставка по Украине

по 203 грн

от 4 продавцов

203 грн

Купить

Шкворень ГАЗ 53,3307 в компл. (полный на а/м) (упорные шайбы+обойма подш.) 3307-3000100-02

Доставка по Украине

по 1 560 грн

от 2 продавцов

1 560 грн

Купить

Шкворень ГАЗ 53,3307 Р1 (D 30. 1) в компл. (полный на а/м) (упорные шайбы+обойма подш.) 3307-3000100-02Р1

1) в компл. (полный на а/м) (упорные шайбы+обойма подш.) 3307-3000100-02Р1

Доставка по Украине

по 1 565 грн

от 2 продавцов

1 565 грн

Купить

Шкворень ГАЗ 53,3307 Р2 (D 30.3) в компл. (полный на а/м) (с подшипниками) 3307-3000100-01Р2

Доставка по Украине

по 2 380 грн

от 2 продавцов

2 380 грн

Купить

Шкворень ГАЗ 53,3307 Р3 (D 30.5) в компл. (полный на а/м) (упорные шайбы+обойма подш.) 3307-3000100-02Р3

Доставка по Украине

по 1 560 грн

от 2 продавцов

1 560 грн

Купить

Вкладиші шатунні ГАЗ 53 1,0 ВК13-1000104-ЖР1 (ЗМЗ)

Доставка по Украине

400 грн

Купить

Смотрите также

Вкладиші шатунні ГАЗ 53 1,25 ВК13-1000104-ИР1 (ЗМЗ)

Доставка по Украине

400 грн

Купить

Вкладиш колін. валу 53-Газ шатун 1.50 (ЗМЗ) ВК-13-1000104-КР1

Доставка по Украине

792 грн

Купить

Вкладиш колін. валу 53-Газ корінь Ст. (ЗМЗ) (Стара упаковка) 53-1000102-02 53-1000102-02

Доставка по Украине

476 грн

Купить

Беспроводные наушники с шумоподавлением T9 Tws BT 5. 3 Touch 3D Stereo Sound Siri

3 Touch 3D Stereo Sound Siri

На складе

Доставка по Украине

782 грн

Купить

Вкладиші ГАЗ-53 шатун станд.

Доставка по Украине

1 820 грн

Купить

Вкладиші ГАЗ-53 корінь станд.

Доставка по Украине

1 610 грн

Купить

Вкладиші ГАЗ-53 корінь 0,25

Доставка по Украине

1 500 грн

Купить

Вкладыши ГАЗ-53 шатун 1,5

Доставка по Украине

1 100 грн

Купить

Вкладыши ГАЗ-53 шатун 1,25

Доставка по Украине

1 100 грн

Купить

Уплотнение дверных проемов кабины армированное ГАЗ-52 ГАЗ-53 ЗИЛ-130 ЗИЛ-131 к-т на 2 дверных проема /52-0001

На складе в г. Умань

Доставка по Украине

690 грн/комплект

Купить

Поршневая группа на ГАЗ 53,66 ЗМЗ Спецкомплект

Доставка по Украине

880 грн

Купить

Поршневая группа на ГАЗ 53,3307 (ЗМЗ) комплект

Доставка по Украине

900 грн

Купить

Шкворень ГАЗ 53, 3307 в комплекте (полный на а/м) (пр-во Горьковский авт-ный завод). 3307-3000100

3307-3000100

На складе

Доставка по Украине

1 205.87 грн

Купить

Шкворень ГАЗ 53, 3307 в комплекте (полный на а/м) (пр-во Горьковский авт-ный завод). 3307-3000100-01

На складе

Доставка по Украине

1 233.58 грн

Купить

Технические характеристики двигателя Chevy LM7Поиск по ключевым словам

Семейство LS: поколение 3, 4,8 л / 5,3 л, железный блок, двигатели грузовых автомобилей

Технические характеристики | |

| Степень сжатия | 9,5:1 |

| Номинальная мощность | 270-295 л.с. |

| Номинальный крутящий момент | 315–335 футо-фунтов. |

Информация о приложении | |||

Восьмая цифра VIN | Год | Сделать | Модель |

Т | 1999-2007 | Шевроле | Сильверадо 1500 |

ГМС | Сьерра 1500 | ||

1999-2006 | Шевроле | Тахо | |

Пригородный 1500 | |||

ГМС | Юкон | ||

Юкон XL 1500 | |||

2002-2005 | Кадиллак | Эскалейд (2WD) | |

2002-2006 | Шевроле | Лавина | |

2003-2007 | Шевроле | Экспресс | |

ГМС | Савана | ||

Технические характеристики блока цилиндров | |

| Литейные номера | 12567392, 12567393, 12551358 |

| Материал | Железо |

| Рабочий объем | 5,3 л / 325 сид |

| Диаметр отверстия | 3,780 дюйма |

| Ход | 3,622 дюйма |

| Высота платформы | 9,230–9,240 дюйма |

| Расстояние между отверстиями | 4400 дюймов |

| Расположение упорного подшипника | №3 Основной |

| Тип основной крышки | 6 болтов |

| Диаметр отверстия основного корпуса | 2,751 дюйма |

| Диаметр отверстия корпуса кулачка | Отверстие 1/5 = 2,326, Отверстие 2/4 = 2,317, Отверстие 3 = 2,307 (1999-2003) |

Отверстие 1/5 = 2,346, Отверстие 2/4 = 2,326, Отверстие 3 = 2,307 (2003-2007) | |

| Осевая линия кулачка к кривошипу | 4,914 дюйма |

Технические характеристики вращающегося узла | |

| Материал поршня | Заэвтектический литой алюминиевый сплав |

| Поршневой тип | Вогнутая |

| Объем поршня | +8 куб. |

| Штифт на запястье диам. (1999-2004) | 0,9447 дюйма, 0,9448 дюйма (штампованный) |

| Штифт на запястье диам. (2005-2007) | 0,9429 дюйма, 0,9431 дюйма (плавающий) |

| Материал шатуна | Металлический порошок |

| Тип шатуна | Двутавровая балка |

| Длина шатуна | 6,098 дюйма |

| Болты шатуна | М9 х 1 х 43 |

| Материал коленвала | Чугун |

| Основная шейка коленчатого вала | 2,559 дюйма |

| Шейка коленчатого вала | 2,100 дюйма |

| Неохотное колесо | 24x |

Монтажный фланец гибкой пластины (1999–2007 гг. ) ) | 0,857 дюйма |

Технические характеристики головки блока цилиндров | |

| Литейные номера | 862 706 |

| Материал | Алюминий |

| Объем камеры сгорания | 61cc |

| Форма впускного отверстия | Собор |

| Объем впускного патрубка | 200cc |

| Форма выпускного отверстия | Овальный |

| Объем выхлопной трубы | 70cc |

| Диаметр впускного клапана | 1,890 дюйма |

| Диаметр выпускного клапана | 1,550 дюйма |

| Болт головки блока цилиндров Тип | Крутящий момент к пределу текучести (TTY) |

Размер болта крепления головки блока цилиндров (1999-2003 гг. ) ) | (8) M11 x 2 x 155, (2) M11 x 2 x 100, (5) M8 x 1,25 x 45 |

| Размер болта крепления головки блока цилиндров (2004-2006 гг.) | (10) М11 х 2 х 100, (5) М8 х 1,25 х 45 |

Характеристики распределительного вала | ||

| Годы | 1999 | 2000-2006 |

| Продолжительность при 0,050 дюйма (внутр./выд.) | 191/190 | 191/190 |

| Подъем клапана (внутр./вып.) | 0,457 дюйма/0,466 дюйма | 0,457 дюйма/0,466 дюйма |

| Угол разделения лепестков (в градусах) | 115,5 | 114 |

| Крепление кулачковой шестерни | 3 болта | 3 болта |

Технические характеристики клапанного механизма | |

| Тип подъемника | Гидравлический каток |

| Тип тяги подъемника | Пластиковый лоток |

| Диаметр корпуса подъемника | 0,842 дюйма |

| Длина толкателя | 7,385 дюйма |

| Тип крепления коромысла | Подставка |

| Тип коромысла | Литье под давлением, роликовая опора |

| Коэффициент коромысла | 1,7 |

| Смещение коромысла | Нет |

| Тип пружины клапана | Улей |

| Цвет пружины клапана | натуральный |

| Клапан угловой | 15 градусов |

| Материал впускного клапана | Сталь — сплошной стержень |

Диаметр впускного клапана. | 1,890 дюйма |

| Материал выпускного клапана | Сталь — сплошной стержень |

| Выпускной клапан диам. | 1,550 дюйма |

Прочие характеристики | |

| Впускной коллектор | Стиль грузовика |

| Корпус дроссельной заслонки | 78 мм, 3 болта |

| Блок управления дроссельной заслонкой | Все с кабельным управлением, 1999-2002 гг. |

Drive-by-Wire вводился поэтапно в 2003-2004 гг., на большинстве моделей | |

| Поток топливной форсунки | 1999 г. 21,8 фунта/ч, 2000 г. 24,8 фунта/ч, 2001-2007 гг. |

см

см