Компрессор ГАЗ-66: устройство, характеристики

Статья обновлена 20.05.2019

Одной из важнейших систем, реализованных в конструкции популярной модели ГАЗ-66, представляется регулировка давления в шинах. Основным её элементом является компрессор ГАЗ 66. Его главная задача — накачка шин воздухом при выявлении несоответствия давления нормальным показателям.

Содержание:

- Устройство компрессора ГАЗ-66

- Техническое обслуживание

- Характеристики компрессора ГАЗ-66

- Основные неисправности

- Самодельный компрессор

- Заключение

Устройство компрессора ГАЗ-66

Прежде чем рассмотреть основные особенности, которыми обладает шкив компрессора ГАЗ 66, необходимо более подробно ознакомиться с этим важным узлом. Он относится к поршневому типу, оснащен одним цилиндром и позволяет эффективно обеспечивать циркуляцию воздуха. Компрессор оборудован системой воздушного охлаждения, что предотвращает его перегрев при интенсивной работе. Благодаря системе подкачки шин удается продолжить движение транспортного средства до тех пор, пока не появится возможность устранить неисправность в комфортных условиях.

Благодаря системе подкачки шин удается продолжить движение транспортного средства до тех пор, пока не появится возможность устранить неисправность в комфортных условиях.

Необходимо отметить, что характеристики воздушного компрессора ГАЗ 66, а также его конструкция существенно отличаются и зависят от конкретной модификации транспортного средства. Стандартные версии автомобиля — 66, а также 66-03 не оснащены системой регулировки давления, что повлияло на конструкцию элемента.

Компрессор осуществляет подкачку шин воздухом

Компрессор, используемый в составе подобной системы, имеет разгрузочный цилиндр в резьбовом отверстии головки, в то время как в стандартной версии вместо него используется обычная заглушка.

- коленвал, шатун, ремень;

- поршень, цилиндр и его головка;

- вилка включения, муфта, шкив;

- картер, уплотнитель и прочие элементы.

Данный узел отличается надежностью, длительным сроком службы при условии своевременного выполнения техобслуживания в соответствии с рекомендациями производителя.

Техническое обслуживание

Планируя поддерживать производительность компрессора от подобного автомобиля на должном уровне, настоятельно рекомендуется осуществлять профилактические манипуляции, направленные на поддержание оптимального технического состояния узла. Рекомендуется регулярно проверять степень натяжения ремней компрессора, что позволит исключить более серьезные поломки.

Следует выполнять и другие действия:

- контролировать правильное положение насоса, от которого зависит корректность уровня масла в насосном баке;

- осматривать основные комплектующие изделия на предмет наличия различных механических повреждений, следов износа;

- ремонт и обслуживание предусматривает необходимость смазать подверженные трению элементы — «палец», а также шатун чистым моторным маслом.

Подобные манипуляции позволят поддерживать работоспособное состояние узла, а также позволят своевременно выявить и устранить более серьезные неисправности.

Характеристики компрессора ГАЗ-66

Одним из основных преимуществ представляются его отличные рабочие характеристики, позволяющие эффективно выполнять поставленные задачи.

- размер цилиндра — 6 см;

- объем системы — 107 см3;

- эффективность — 116 л/мин;

- мощность — 1,22 кВт;

- охлаждение элемента — воздушного типа;

- тип привода — ременный;

- показатели вращения вала — 2000-2500 оборотов.

При качественной эксплуатации компрессор будет работать исправно длительное время

Изделие выпускается заводом ГСМ, на новые элементы предоставляется полугодовая гарантия. По истечении этого срока в устройстве могут появиться различные неисправности, которые проще всего устранить, используя специальный ремкомплект, содержащий все необходимые комплектующие.

Основные неисправности

Существует сразу несколько поломок, которые способны значительно ухудшить рабочие показатели компрессора либо привести к его полному выходу из строя. Среди них упоминания заслуживают самые распространенные проблемы, к которым относятся:

- снижение производительности;

- перегрев элемента;

- выброс масла;

- увеличенный шум при работе.

Каждый из подобных случаев требует отдельного рассмотрения, поскольку может быть вызван различными причинами. При понижении мощности проблемы чаще всего вызваны утечкой воздуха в системе, засорением фильтрующих элементов, а также слабым натяжением ремней.

Перегрев компрессора может вызвать система смазки при наличии загрязнений, а также образование нагара в поршневой системе. Не менее часто приходится сталкиваться с выбросом масла, который происходит по причине чрезмерного износа уплотнителей колец поршня, пружинного механизма, а также маслоотводящих каналов. Стук в системе наблюдается при чрезмерном износе комплектующих.

Стук в системе наблюдается при чрезмерном износе комплектующих.

Самодельный компрессор

При желании можно изготовить компрессор от ГАЗ 66 своими руками, при наличии необходимых составных элементов, чертежей и навыков. С этой целью можно использовать электродвигатель, мощность которого должна быть не менее 1-1,5 кВт для эффективной работы. Необходимо отметить, что самодельный аналог будет значительно уступать по надежности и производительности заводскому.

Заключение

Компрессор от ГАЗ 66 представляется важным элементом системы регулировки давления в шинах, поскольку отвечает за циркуляцию воздуха. Он отличается простой, надежной конструкцией, может быть отремонтирован в домашних условиях при наличии необходимых запчастей.

Читайте еще:

Смазка компрессора газ 66

Компрессор в гараже всегда пригодится: колёса подкачать, подкрасить, «продуть» какие либо детали и т. п.

п.

Как-то попался под руку одно-цилиндровый компрессор а/м ГАЗ 66, электродвигатель и пара ресиверов, основные идеи взял из интернета. Поэтому не буду останавливаться на принципе работы (и так все понятно), а только выложу фото и небольшое описание самодельного компрессора для гаража.

Ресиверы

Подвернулись по случаю два «акваланга», что и родило идею соорудить компрессор. Внизу два дренажных клапана для слива конденсата. На правом ресивере выходной кран, на левом шланг для соединения емкостей с компрессором.

Прикрепил три колеса, слабенькие, но для перемещения по гаражу достаточно, верхний с поворачивающейся осью. Колеса взяты от старой тележки для мед. приборов.

Картер для самодельного компрессора

У компрессора ГАЗ 66 отсутствовала крышка картера, пришлось изготавливать самодельную. Использовал сектор трубы диаметром 300 мм и толщиной 5 мм. Края сектора отогнул и выровнял в плоскость, к торцам приварил уголок 25Х25 мм. Излишки уголка срезал. Снизу в крышке, просверлил отверстие и установил сливную пробку (болт 10 мм). Изготовил из уголка 30х50 мм направляющие для крепления.

Излишки уголка срезал. Снизу в крышке, просверлил отверстие и установил сливную пробку (болт 10 мм). Изготовил из уголка 30х50 мм направляющие для крепления.

Коллектор для приборов

В ресиверах не оказалось дополнительных отверстий для установки приборов (манометра, аварийного датчика).

Долго думал, из чего сделать коллектор для их установки на трубопроводе. Возникла идея использовать старый главный цилиндр сцепления ВАЗ. На первый взгляд все просто — приварить два штуцера и все. Но столкнулся с тем, что невозможно сделать качественный сварной шов, металл из которого сделан цилиндр содержит много углерода. «Кипит» при электросварке, приварил в несколько слоев, залил изнутри клеем для герметизации. В дальнейшем эта технология себя не оправдала, и коллектор был заменён ресивером ГАЗ-66, в нем достаточно отверстий для приборов.

Компоновка компрессора, сделанного своими руками.

Электродвигатель 1,5 КВт, трёхфазный 220/380, 1500 об/мин. установлен на полозьях, имеется возможность перемещения для натяжения ремня. крепится 4-мя болтами М10.

установлен на полозьях, имеется возможность перемещения для натяжения ремня. крепится 4-мя болтами М10.

Компрессор закреплен на полозьях, болтами крепления крышки картера.

Пусковые конденсаторы самодельного компрессора

Для работы такого двигателя по расчётам необходимо Сраб 152 МкФ и Спуск 250 мКф, однако оказалось достаточным для работы и пуска при давлении до 4х АТМ С=106 МкФ. Но если давление будет выше, то для необходимо добавлять пусковой конденсатор. Прикидываю, что при давлении около 8-ми АТМ, потребуется штатная мощность 1,2 кВт, при 4-5 АТМ она будет ниже. Вывод: подобранной мною емкости конденсаторов достаточно. Конденсаторы разнотипные на пробивное напряжение 500-630В, размещены в коробах вокруг двигателя. Коробки закреплены на раме и закрыты стальным кожухом. Корпуса конденсаторов изолированы от корпуса компрессора резиновыми прокладками. Для включения использован АЗС 10А. Подключение к сети осуществляется с использованием 3х проводной схемы (корпус соединен с «землёй»)

На снимке виден самодельный воздушный фильтр. Изготовлен из бутылки от жидкости для промывки инжектора и кофейной банки, внутри сетка и поролон.

Изготовлен из бутылки от жидкости для промывки инжектора и кофейной банки, внутри сетка и поролон.

Привод и охлаждение компрессора.

Для привода использован ремень ВАЗ 2101. Ведущий шкив самодельный, ведомый — от компрессора ЗиЛ 130. Для охлаждения на ось компрессора, поверх шкива, посажен и отцентрирован шайбой вентилятор а/м ВАЗ 2121. Привод защищен кожухом.

Смазка и вентиляция картера.

Для улучшения смазки кривошипно-шатунного механизма в шатуне и вкладышах просверлено три отверстия. Центральный канал коленвала, соединен с емкостью (бачок ГЦС а/м ВАЗ) гибким маслостойким шлангом. В него поступают излишки масла, при работе компрессора, можно осуществлять и доливку масла.

Особенностью компрессора ГАЗ 66 является то, что он одно-цилиндровый, при работе давление в картере меняется, что не желательно. Избавился от недостатка: просверлил отверстие в корпусе, нарезал резьбу М10, вкрутил штуцер и соединил с масляным бачком. В крышке бачка увеличил отверстие до 8мм и поставил резиновую мембрану с прорезями.

В крышке бачка увеличил отверстие до 8мм и поставил резиновую мембрану с прорезями.

Общий вид компрессора.

Все детали закрыты щитками из 1,5 мм стали. Вот и все. Появилась мысль добавить ящик для экономии места в гараже, которого много не бывает.

Место для инструмента.

Сверху двигателя и «батареи» конденсаторов прикрепил алюминиевый ящик. В нём планирую хранить инструмент и принадлежности. Видно на фото в начале статьи.

Сегодня завершающая часть по компрессору и я решил объединить ее с установкой вместо крана подкачки, регулятор Camozzi.

И так по порядку…

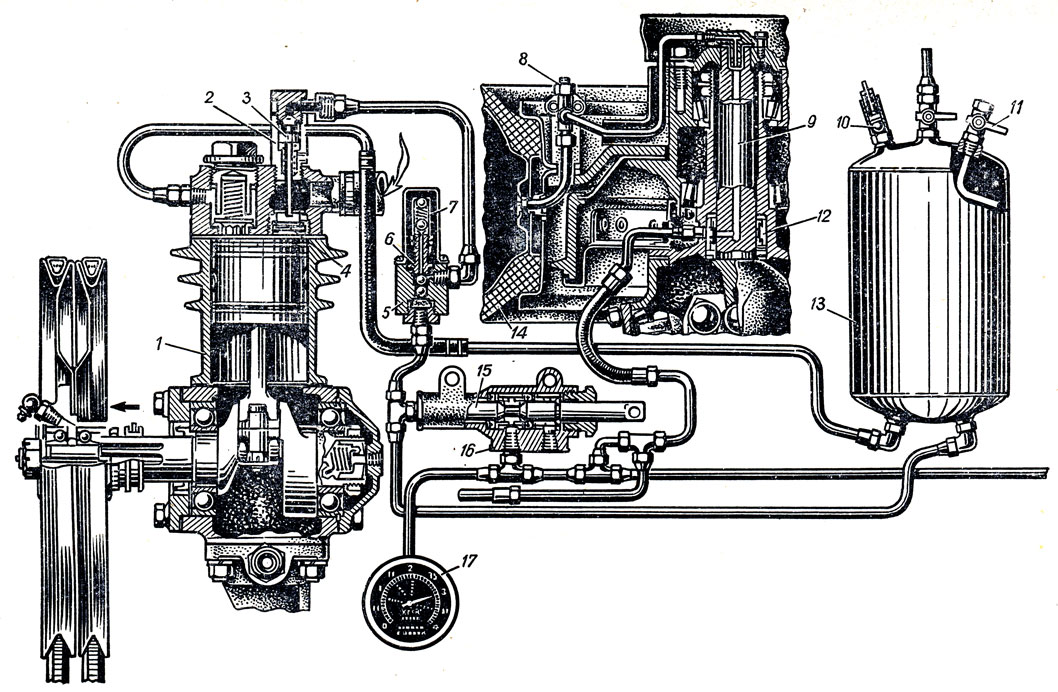

Подключение ОЖ газ 66, к компрессору БРДМ2/ЗИЛ.

Не поленился залезть в брдм и:

Подача ОЖ от помпы к верхнему штуцеру компрессора.

Выход ОЖ от компрессора на ЗМЗ 41 уходит в рубашку впускного коллектора.

У меня впускной коллектор старого образца, так что и заглушка находится тамже, но выкрутить ее и заменить на уголок целый геморрой, в плоть до снятия компрессора, рым болта и тд.

По этому, как и все, выкинул шланг между помпой и крышкой термостата. От помпы на верхний штуцер компрессора, слив под крышку термостата. Шланги там прокладывать не удобно, перегибаются, поэтому шланг обратки подобрал с углом на 90гр.(уголм от крышки термостата).

Выбор регулятора воздуха

Приобрел непосредственно в комоззи на Ленинградке регулятор воздуха, внимание, с быстрым сбросом воздуха!(это важно) Данные регуляторы в конце своей маркировки имеют буквы «VS». Всякие аля представители камози пытаются втюхать обыкновенные регуляторы, которые не будут травить воздух!

Camozzi M008-R00-VS и M004-R00-VS

идентичны по корпусу, по типу работы, отличаются резьбой подсоединения «вход/выход» и производительностью!

Также существуют регуляторы с корпусом из пластика, T108-R00-VS и T104-R00-VS

Для сборки, кроме хомутов и шлангов(можно было на быстросъемах, но почему-то не доверяю им, не любят они перегибов:) взял два перехода с G1/4 на ёлочку.

И один тройник, две наружные резьбы, ответвление — внутренняя.

Выкидываем родной кран полностью, с фиксатором положения и пружиной. От двух медных трубок, бОльшего диаметра, отпиливаем родные обжимные штуцеры, и накидываем шланги на «10»(не забыв какая на подкачку и какая от ресивера). Далее остаётся одна тонкая медная трубка, на указатель давления в шинах- на нее накидываем шланг «6».

Сборку советую делать в удобном месте, с расчетом большей длины шлангов.

На регуляторе нанесено направление воздуха. Ориентируясь по направлению, подключаем на вход регулятора шланг от ресивера, на выход регулятора — тройник. В боковой отвод, со внутренней резьбой-елочку и на шланг «6» манометра подкачки. На оставшуюся наружную резьбу тройника — шланг «10» подкачки шин.

Под установку крутилки, ступенчатым сверлом рассверливаем отверстие, до 30мм.

Самое интересное, что получилось так, что облсужить кран теперь элементарно.

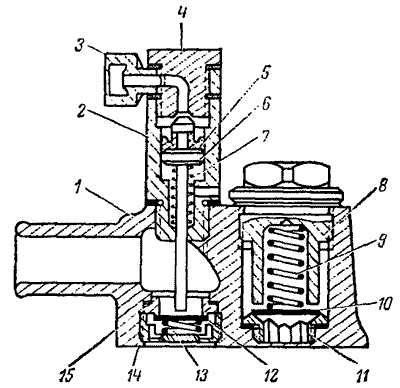

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом

1), предназначенный для накачки шин воздухом

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки ввернут разгрузочный цилиндр (рис. 2).

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, К компрессору смазка поступает от двигателя автомобиля.

Техническое обслуживание компрессора

Периодически проверять натяжение ремней компрессора. Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления.

Натяжение ремней осуществляется наклоном насоса гидроусилителя рулевого управления.

Угол наклона насоса должен обеспечить заливку масла до метки «уровень масла» на бачке насоса, а при отсутствии метки — до заливного фильтра бачка.

Если наклоном не обеспечивается натяжение ремней, то переставить насос.

При очень большой вытяжке ремней переставить и кронштейны насоса на дополнительные отверстия в них.

Натяжение считается нормальным, если при нажатии пальцем на ремни между шкивами насоса и коленчатого вала двигателя ремни прогнутся на 15—20 мм.

Пониженная производительность:

— Утечка воздуха через клапаны или поршневые кольца

— Засорение воздушного фильтра компрессора (для автомобилей без системы регулирования давления в шинах)

Промыть набивку фильтра

— Слабое натяжение ремней привода

Отрегулировать натяжение ремней

Компрессор перегревается:

— Плохая подача масла

Прочистить маслопроводы и каналы в крышке картера и коленчатом валу компрессора

— Нагар на поршне и поршневых кольцах

Очистить детали от нагара

Выбрасывание масла с нагнетаемым воздухом:

— Износ поршневых колен или цилиндра

— Нарушение уплотнения подвода масла к компрессору

Заменить уплотнитель 14 (см. рис.1) или заднюю крышку компрессора

рис.1) или заднюю крышку компрессора

— Поломка пружины уплотнителя

— Засорение маслоотводящей трубки

Повышенный стук компрессора:

— Износ поршней, пальцев или подшипников

Ремонт компрессора

Снятие и разборку компрессора выполнить в следующем порядке.

— отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать

— снять шкив 10 (рис. 1) компрессора с подшипниками в сборе;

— отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора;

— снять муфту 9 включения компрессора;

— снять головку компрессора и кронштейн 12;

— снять шатунную крышку и вынуть поршень З с шатуном 2 в сборе из цилиндра 4;

— снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

— снять цилиндр компрессора;

— спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

— отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

— вывернуть седло 11;

— отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

— отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна;

МАСЛО ДЛЯ ГАЗОВЫХ КОМПРЕССОРОВ PREMIUM — Phillips 66 Lubricants

МАСЛО ДЛЯ ГАЗОВЫХ КОМПРЕССОРОВ PREMIUM

SYNTHETIC BLEND COMPRESSOR OIL

Phillips 66® Premium Gas Compressor Oil — это высококачественная частично синтетическая смазка, разработанная для использования в маслозаполненных ротационных винтовых и пластинчато-роторных компрессорах, работающих на природном газе и CO2. Оно также рекомендуется для использования в качестве смазки для цилиндров и картеров поршневых компрессоров, работающих на природном газе и CO2. Premium Gas Compressor Oil специально разработано для сведения к минимуму эффектов разбавления газа и абсорбции масла в этих применениях.

Интересные ссылки

Особенности и преимущества

- Превосходная стойкость к окислению и термическая стабильность при высоких температурах

- Высокий индекс вязкости и низкая температура застывания для использования в широком диапазоне температур

- Формула сводит к минимуму эффекты разбавления газа и поглощения масла

- Низкое содержание лака склонность к деформации

- Противостоит сероводородной коррозии

- Защищает от ржавчины и коррозии

Применение

- Маслозаполненные ротационные винтовые и пластинчато-роторные газовые компрессоры

- Промышленные поршневые компрессоры, перекачивающие природный газ или CO2

- Поршневые компрессоры, обычно используемые на удаленных газосборных станциях

Технические детали

- Класс ISO: 150

- Класс ISO: 320

- Класс ISO: 150

- Класс ISO: 320

Лицензии и разрешения

Н/Д

Дополнительные сведения

| Класс ISO | 150 |

| Удельный вес при 60°F | 0,888 |

| Плотность, фунт/галлон при 60°F | 7,39 |

| Цвет, ASTM D1500 | 0,5 |

| Температура вспышки (COC), °C (°F), ASTM D92 | 244 (471) |

| Температура застывания, °C (°F), ASTM D97 | -40 (-40) |

| Вязкость ASTM D445 | |

| сСт при 40°C | 150 |

| сСт при 100°C | 18,6 |

| Индекс вязкости, ASTM D2270 | 140 |

| Кислотное число, ASTM D974, мг КОН/г | 0,17 |

| Коррозия меди, ASTM D130 | 1а |

| Деэмульгируемость, ASTM D1401, минут до прохождения | 15 |

Тест на пенообразование, ASTM D892, посл. I, мл I, мл | 0/0 |

| Изнашивание на четырех шариках, ASTM D4172, диаметр царапины, мм | 0,5 |

| Стойкость к окислению, RPVOT, ASTM D2272, минуты | 1100 |

| Испытание на коррозию, ASTM D665 A&B | Пропуск |

Лицензии и разрешения

Н/Д

Дополнительные сведения

| Удельный вес при 60°F | 0,896 |

| Плотность, фунт/галлон при 60°F | 7,46 |

| Цвет, ASTM D1500 | 1,0 |

| Температура вспышки (COC), °C (°F), ASTM D92 | 244 (471) |

| Температура застывания, °C (°F), ASTM D97 | -40 (-40) |

| Вязкость, ASTM D445 | |

| сСт при 40°C | 310 |

| сСт при 100°C | 35,7 |

| Индекс вязкости, ASTM D2270 | 162 |

| Кислотное число, ASTM D974, мг КОН/г | 0,17 |

| Коррозия меди, ASTM D130 | 1а |

| Деэмульгируемость, ASTM D1401, минут до прохождения | 25 |

Тест на пенообразование, ASTM D892, посл. I, мл I, мл | 0/0 |

| Четырехшариковый износ, ASTM D4172, диаметр царапины, мм | 0,50 |

| Стойкость к окислению, RPVOT, ASTM D2272, минуты | 1100 |

| Испытание на коррозию, ASTM D665 A&B | Пропуск |

Сравнение компрессоров и турбин с точки зрения производственной эффективности

Повышение доступности активов и надежности

Доктор М.С. Ахтар

MSE (Consultants) Limited

При стоимости в десятки миллионов долларов за линию компрессоры с приводом от газовой турбины, вероятно, один из самых дорогих элементов оборудования для закупки, установки и эксплуатации на морском объекте добычи нефти и газа. Поэтому производительность и надежность оборудования критически важны для поддержания производительности и прибыльности проекта.

Разработано, изготовлено и «проверено на заводе» в соответствии с положениями стандартов API; однако в настоящее время не существует общепризнанных стандартов эксплуатационных характеристик, надежности и эксплуатационной готовности газоперекачивающих агрегатов с приводом от газовой турбины.

Каждая эксплуатирующая компания осуществляет мониторинг собственных газоперекачивающих агрегатов и стремится повысить их производительность, надежность и эксплуатационную готовность. Однако в отрасли существует потребность в независимой системе для оценки их производительности и доступности. Эта возможность поможет каждому оператору определить, как они соотносятся с отраслевыми нормами. При правильном проведении эталонный анализ улучшит производительность и надежность активов, а, в свою очередь, доход и прибыльность.

MSE (Consultants) Ltd. выступает в качестве независимого консультанта в нефтегазовой отрасли, и, основываясь на своем опыте работы по всему миру над примерно 350 проектами, MSE устанавливает руководящие принципы «Передовой отраслевой практики», по которым оператор может оценивать свои производственные активы. . Полный текст доклада был представлен на конференции PennWell’s Offshore Middle East Conference 2010, проходившей в Дохе.

Низкая доступность, надежность

Опыт показывает, что некоторые компрессорные агрегаты достигают высокой производительности и доступности, в то время как другие подвержены постоянным отказам и остановам, требующим большого внимания и обслуживания, а иногда и изменений конструкции и модернизации.

На конкретной морской платформе, которая была оборудована тремя идентичными компрессорными линиями газлифта, доступность каждой линии упала до менее чем 66%; несмотря на все усилия, в любой момент времени мог работать только один поезд. Компрессор страдал от периодических отказов, вызванных помпажем, потерей мощности двигателя и снижением производительности компрессора.

В других случаях, несмотря на то, что компрессорные агрегаты достигли приемлемого уровня надежности и эксплуатационной готовности, они не оправдали проектных ожиданий. Например, в двух совершенно отдельных установках компрессорные агрегаты не могли работать более 9 часов.0% от номинальной скорости из-за неконтролируемых вибраций и отключится, если скорость превысит 90%. Эти высокие вибрации не были связаны с проблемами балансировки или выравнивания, которые были устранены. В таких случаях уровень производительности был ограничен, и операторам приходилось мириться с нехваткой производства и доходов из-за ограниченной скорости компрессора.

Низкая надежность и доступность поезда, а также его низкая производительность лежат в основе определенных ключевых «конструкционных» параметров машин и компрессоров, влияющих на производительность поезда, а также на его надежность и эксплуатационную готовность. Некоторые из этих параметров легко измерить, идентифицировать и исправить; в то время как другие параметры трудно определить и требуют тщательного измерения, детального расчета и анализа.

| Сравнительный анализ общей надежности и доступности поездов. |

Сопоставление этих ключевых параметров с лучшими отраслевыми практиками поможет максимально повысить производительность и надежность актива, тем самым повысив прибыль и рентабельность. Хотя бенчмаркинг упростит обслуживание и диагностику процесса, он не является надежной системой и по-прежнему требует точных измерений, правильного анализа и интерпретации результатов опытными инженерами.

Компрессорная группа в этом контексте включает газовый компрессор, газовую турбину и связанную с ней технологическую систему, т. е. охладители, скрубберы и системы рециркуляции и контроля помпажа. В состав поезда также входят вспомогательные агрегаты компрессора и турбины, такие как системы смазки и уплотнения; системы уплотнения могут быть системами на масляной основе или системами сухого газового уплотнения с их вспомогательными устройствами.

Разработка стандартов сравнительного анализа

Общая доступность зависит от потерянного времени из-за незапланированных остановов, а также запланированных остановов для обслуживания и осмотра. В то время как плановый период технического обслуживания определяется владельцем завода и, следовательно, менее разрушительен, надежность машин — или незапланированное отключение из-за отказа оборудования — является основной причиной низкой эксплуатационной готовности предприятия.

Стандарты эталонного тестирования делятся на вопросы, связанные с надежностью, и факторы, связанные с производительностью.

Факторы, влияющие на надежность компрессорного агрегата, можно разделить на следующие группы:

- Конструктивные факторы

- Качество технического обслуживания, проверки и технической поддержки

- Эксплуатация компрессора и газовых турбин относительно их нормальных расчетных условий .

Хорошо спроектированная компрессорная установка при надлежащем техническом обслуживании и технической поддержке может достичь высокого уровня надежности и эксплуатационной готовности при эксплуатации в рамках надлежащих проектных условий. Наличие от 9От 5% до 97% сообщили многие успешные операционные компании. Однако доступность не является фиксированным параметром, а меняется со временем; это зависит от взаимодействия конструкции оборудования и рабочих параметров.

Рабочие параметры, в частности, изменяются со временем и требуют особого внимания. Например, изменение условий резервуара повлияет на условия процесса, что может привести к тому, что компрессор будет работать за пределами своего нормального расчетного диапазона; он может всплеснуть или, альтернативно, потребовать слишком большой мощности, которую двигатель может не выдать, что приведет к выходу из строя при перегрузке, что может привести к снижению производительности или помпажу компрессора. Если бенчмаркинг проводится непрерывно, упомянутые выше изменения своевременно обнаруживаются, и отказы оборудования избегаются.

Если бенчмаркинг проводится непрерывно, упомянутые выше изменения своевременно обнаруживаются, и отказы оборудования избегаются.

Следующие ключевые параметры в совокупности определяют исправность и производительность компрессорного агрегата.

- 1. Уровни радиальной и осевой вибрации

- 2. Рабочая скорость компрессора

- 3. Положение рабочей точки на карте производительности компрессора

- 4. Реальная производительность компрессора (напор и КПД)

- 5. Производительность компрессора деградация по отношению к исходному проекту

- 6. Мощность драйвера (EGT) и запас мощности

- 7. Положение рециркуляционного (или антипомпажного) клапана

- 8. Стабильность процесса

- 9. Производительность системы уплотнения.

Можно разработать упрощенные графики для демонстрации вышеуказанных параметров, которые можно совместно использовать для мониторинга и сравнительного анализа общей производительности поезда. Например, осевая и радиальная вибрации объединяются для высокоскоростного компрессора, показывая желаемые условия работы и соответствующие стандарты сравнительного анализа.

Например, осевая и радиальная вибрации объединяются для высокоскоростного компрессора, показывая желаемые условия работы и соответствующие стандарты сравнительного анализа.

| Стандарты производительности и эталонного тестирования платформы X. |

Радиальные вибрации указывают на механическую исправность системы ротора и подшипников. Низкий уровень вибрации (10-20 микрон) свидетельствует о хорошей степени сбалансированности и целостности вращающихся элементов и хорошей центровке. Поврежденный или загрязненный ротор неизбежно приведет к высокой степени дисбаланса и, как следствие, к сильным вибрациям. Для высокоскоростных компрессоров, если радиальные вибрации превышают 30 микрон, это свидетельствует о «неравномерной работе» и должно быть исследовано.

Точно так же допустимо осевое смещение +/- 200 микрон, но если оно превышает +/- 250 микрон, это будет означать осевое смещение ротора или выход из строя упорного подшипника. Таким образом, тщательно контролируя эти относительно простые измерения, операторы могут внимательно следить за механической целостностью машин.

Таким образом, тщательно контролируя эти относительно простые измерения, операторы могут внимательно следить за механической целостностью машин.

Аэродинамические характеристики компрессора

Аэродинамические характеристики компрессора требуют точного измерения ряда ключевых параметров и использования сложных компьютерных программ, использующих хорошо зарекомендовавшие себя термодинамические уравнения состояния. Использование уравнений состояния требует точной информации о составе газа. Использование неправильного молекулярного веса газа в уравнениях состояния приведет к неправильному объемному расходу, политропному напору и политропному КПД. Это может выглядеть как снижение производительности и привести к неправильной диагностике.

Путем регулярного мониторинга производительности компрессора можно определить фактическую производительность (напор и эффективность в зависимости от расхода) и нанести ее на карты производительности. Положение рабочей точки по отношению к расчетной точке имеет решающее значение. Если рабочая точка находится близко к исходной конструкции, машина будет работать так, как задумано. Однако, если рабочая точка смещается и приближается к области выброса или каменной стены, это будет означать, что машина работает слишком далеко от первоначального проектного замысла. Непрерывная работа вблизи помпа или в каменной стене может привести к проблемам в работе; например, помпаж компрессора или недостаточная мощность двигателя.

Если рабочая точка находится близко к исходной конструкции, машина будет работать так, как задумано. Однако, если рабочая точка смещается и приближается к области выброса или каменной стены, это будет означать, что машина работает слишком далеко от первоначального проектного замысла. Непрерывная работа вблизи помпа или в каменной стене может привести к проблемам в работе; например, помпаж компрессора или недостаточная мощность двигателя.

Производительность газовой турбины

Газовая турбина развивает максимальную мощность при 100% скорости вращения двигателя; мощность двигателя ниже на пониженной скорости. Производительность газовой турбины и передаваемая мощность зависят от ряда параметров, включая:

- Колебания температуры окружающей среды

- Загрязнение воздушных фильтров

- Загрязнение воздушных компрессоров

- Повреждение камер сгорания

- Эрозия или повреждение лопаток турбины

- Мощность скорость турбины.

Рабочие характеристики газовой турбины являются сложным вопросом, и, хотя производители предоставляют данные о производительности своего оборудования при расчетных условиях, интерпретация условий вне расчетных не является однозначной. Для определения реальной производительности газовой турбины требуется множество дополнительных измерений и сложных компьютерных программ. Более практичной альтернативой является установка муфты для измерения крутящего момента между газовой турбиной и компрессором, которая может обеспечить прямое измерение передаваемого крутящего момента и мощности двигателя по рабочей скорости.

Для определения реальной производительности газовой турбины требуется множество дополнительных измерений и сложных компьютерных программ. Более практичной альтернативой является установка муфты для измерения крутящего момента между газовой турбиной и компрессором, которая может обеспечить прямое измерение передаваемого крутящего момента и мощности двигателя по рабочей скорости.

Работа компрессора со скоростью ниже 100 % приводит к снижению полезной мощности двигателя. Поэтому при определении доступной мощности двигателя необходимо должным образом учитывать рабочую скорость компрессора. Всякий раз, когда требуемая мощность компрессора превышает максимальную мощность, которую может обеспечить двигатель, машина отключается или работает с перегрузкой. Обычно система управления двигателем ограничивает температуру воспламенения, уменьшая расход топлива, как только температура выхлопных газов турбины или «EGT» или «ECT», как их иногда называют, достигает максимально допустимого предела.

Модернизация или модернизация

Когда условия эксплуатации значительно отличаются от первоначальной конструкции, компрессор работает неэффективно и показывает низкую эффективность, требуя дополнительной мощности.

Компрессорный агрегат с приводом RB 211 24 B, установленный на шельфе после модернизации. |

Характеризуется повторяющимися проблемами, вызывающими низкую надежность или доступность. В таких случаях недостаточно просто улучшить техническое обслуживание или выбрать аналогичный ремонт, потому что причиной проблемы является либо эксплуатационное отклонение от первоначального проектного замысла, либо плохой первоначальный проект.

Такие проблемы могут быть решены только путем изменения конструкции компрессорной линии. Эта задача может быть легко реализована в большинстве случаев при должном усердии и усердии.

Современные проекты газовых компрессоров теперь хорошо оснащены передовыми системами DCS, поддерживаемыми большими архивами, способными хранить огромное количество данных. Такие системы дают возможность проводить анализ производительности оперативных данных, хранящихся в архиваторах. Это действие будет фиксировать текущую производительность компрессора и газовых турбин и регистрировать часы работы, а также надежность, включая частоту отказов и время, необходимое для перезапуска системы. Сгенерированные отчеты будут отображать не только текущую производительность, но и тенденции доступности и изменения производительности за определенный период времени.

Заключение

Хорошая и хорошо обслуживаемая установка должна стремиться к достижению не менее 95% общей доступности. Более низкая эксплуатационная готовность является результатом низкой надежности компрессорной линии, на которую влияют следующие факторы:

- Конструктивные факторы

- Техническое обслуживание, осмотр и техническая поддержка

- Эксплуатация компрессоров (и ГТ) относительно их расчетных условий.