Гост полуавтоматическая сварка в среде углекислого газа

Главная » Статьи » Гост полуавтоматическая сварка в среде углекислого газаСварка арматуры по ГОСТ 14771 76 — полуавтоматическая сварка

Каждая продукция или услуга имеет определенные стандарты качества. В России стандарты выполнения сварочных работ соотносятся с ГОСТами. Арматура сваривается при помощи полуавтоматической сварки. Качество контролирует документ «Сварка ГОСТ 14771-76».

Этот стандарт качества применяется для выполнения определенных сварочных работ. В этом случае дуговая сварка производится в защитном газе.

Этот стандарт качества указывает основные типы и конструктивные части. Кроме этого, в стандарте указывается размер сварных соединений. Данный ГОСТ применим для работы со стандартной сталью и некоторыми сплавами на никелевой основе. Все работы производятся дуговой сваркой. Сварка происходит в среде защитных газов.

Сварка арматуры ГОСТ – полуавтоматическая сварка

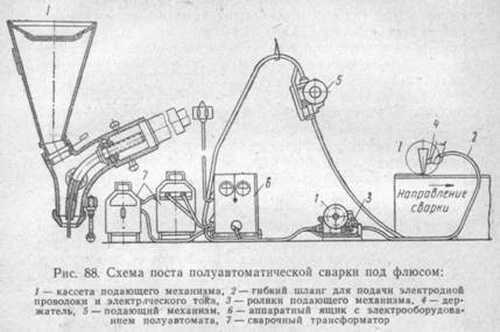

СНиП — сварка может выполняться двумя основными способами. Это: под флюсом и с применением защитных газов.

В этом случае все работы производятся как вручную, так и автоматически. Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Полуавтоматическая сварка арматуры может производиться в самых разнообразных пространственных положениях. Толщина свариваемого материала может колебаться в пределах от 0.5 до 30-и и выше миллиметров. Этим способом можно соединять самые разнообразные материалы. То есть, этим вариантом производится сварка стали 09г2с, цветных и черных металлов.

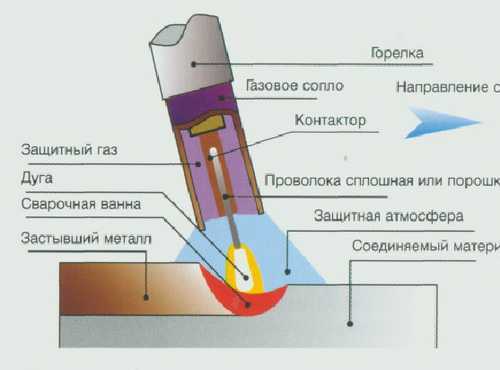

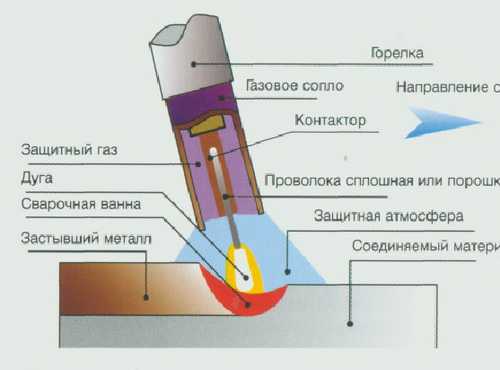

Во время выполнения данного варианта соединения материала дуга находится в «облаке» защитного газа, который доставляется в место сварки при помощи специального оборудования. Для сварки применяют аргон, углекислый газ и самые разнообразные смеси тех или иных веществ.

Процесс сварки полуавтоматом

Сварщик самостоятельно перемещает электрод по кромке вручную. Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

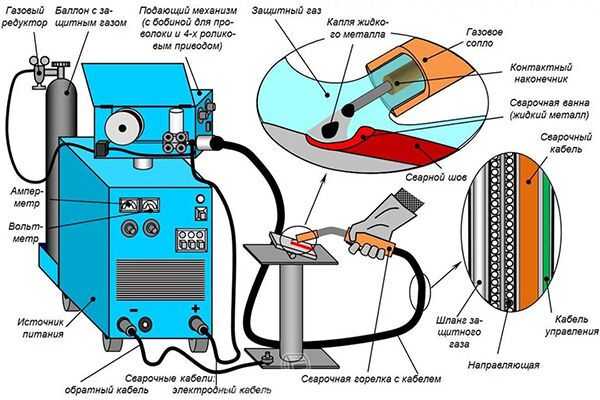

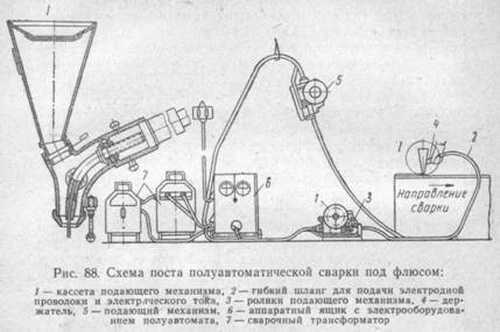

Оборудование для полуавтоматической сварки

Сварка арматуры, ГОСТ предусматривает применение определенного оборудования.

- Сварочные выпрямители. Это оборудование применяется для преобразования тока. Существует три класса выпрямителей: на основании количества обслуживаемых постов и фаз питания. Третий класс зависит от типа вентиля.

- Сварочный полуавтомат.

- Баллон, наполненный специальным защитным газом.

- Редуктор.

- Шланги.

Типы сварочной проволоки

- Стальная сварочная.

- Стальная наплавочная.

- Проволока из алюминия или сплавов.

- Чугунные прутики.

- Порошковая и легированная проволока.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

Технологии полуавтоматической сварки

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Таким образом, арматуру можно сваривать при помощи полуавтоматического сварочного аппарата. При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

Во время всего процесса происходит взаимодействие газа и электричества. Это заставляет сварщика с особым вниманием относиться к системе безопасности.

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

swarka-rezka.ru

Pereosnastka.ru

Технология полуавтоматической сварки в защитном газе

Категория:

Наплавка

Технология полуавтоматической сварки в защитном газеВ качестве защитных используются активные газы, т. е. такие, которые могут вступать во взаимодействие с другими элементами в процессе сварки. К Таким газам относятся углекислый газ (С02) или смеси: 70% углекислого газа и 30% аргона (или кислорода) —I для сварки углеродистых сталей; 70% аргона и 30% углекислого газа — для сварки легированных сталей.

Применение газовых смесей вместо 100% углекислого газа повышает производительность, экономичность, качество сварки и снижает возможность поражения дыхательных органов сварщика.

Достоинством сварки в защитном газе является также то, что на сварные изделия, выполненные этим процессом, без особой подготовки можно наносить прочные антикоррозионные покрытия (оцинкование и др.). Сварку в защитных газах целесообразно применять для соединения тонких металлов (0,1 —1,5 мм).

Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьшую трудоемкость.

Углекислый газ. При нормальном атмосферном давлении удельная плотность углекислого газа 0,00198 г/см3. При температуре 31° С и давлении 75,3 кгс/см2 углекислый газ сжижается. Температура сжижения газа при атмосферном давлении —78,5° С. Хранят и транспортируют углекислый газ в стальных баллонах под давлением 60—70 кгс/см2. В стандартный баллон емкостью 40 дм3 вмещается 25 кг жидкой углекислоты, которая при испарении дает 12 625 дм3 газа. Жидкая углекислота занимает 60—80%’ объема баллона, остальной объем заполнен испарившимся газом.

Жидкая углекислота способна растворять воду; поэтому выделяющийся в баллоне углекислый газ перед подачей в зону дуги должен осушаться; концентрация его должна быть не менее 99%.: Если углекислый газ содержит влагу, то неизбежна пористость шва.

Для сварки пользуются специально выпускаемой сварочной углекислотой; можно пользоваться также пищевой углекислотой.

Пищевая углекислота содержит много влаги; поэтому перед сваркой газ следует подвергать сушке пропусканием через патрон, заполненный обезвоженным медным купоросом или через силикагелевый осушитель.

Сварочный углекислый газ (ГОСТ 8050—76) отвечает следующим техническим требованиям: для I сорта СОг не менее 99,5%, II сорта — 99%; водяных паров для I сорта не более 0,18%, Для II сорта —0,51%.

При количестве сварочных постов более 20 целесообразно иметь централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы или от газификационной установки. Сварочные посты рекомендуется оборудовать электромагнитными клапанами, позволяющими автоматически перед зажиганием дуги включать подачу газа и после гашения дуги — выключать газ. На каждом посту должен быть расходомер (ротаметр).

В атомарном состоянии кислород, азот и водород вступают в химическое соединение с расплавленными элементами, находящимися в сварочной проволоке и свариваемом металле.

Образование газа

www.samsvar.ru

Сварочные ГОСТы | Сварак

ГОСТ (сокращенное название от Государственный стандарт, Государственный стандарт, ГОСТ) – это одна из важных категорий системы сварочных стандартов в СССР, которая и сейчас является стандартом в современных странах СНГ. Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

В период социализма все гос. Стандарты по сварке сохранялись для производства продукции, и имели обязательный характер для использования в тех областях техники, которые определялись сферой возможного использования ГОСТа.

Сварочные ГОСТы:

Вы можете подробно ознакомиться со сварочными гостами ниже, они разделены по групам:

ГОСТы: процессы сварки

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

Сварочные ГОСТы: соединения, элементы и размеры.

ГОСТ: ручная дуговая сварка

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ: сварка под флюсом

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост сварка +в среде защитных газов

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Гост: сварка алюминия

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост точечная сварка

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ: cварка трубопроводов

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТы: сварочные материалы

ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные.

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические услови

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы д

ГОСТ 30756-2001 Флюсы для электрошлаковых технологи

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на технические газы

ГОСТ 4417-75 Песок кварцевый для сварочных материалов

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ 5583-78 Кислород

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 3022-80 Водород технический. Технические условия.

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТ 1460-81 Карбид кальция. Технические условия.

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний

ГОСТ 1429.1-77 Припои оловянно-свинцовые. Методы определения сурьмы

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

ГОСТ 21548-76 Пайка. Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 7219-83 Электропаяльники бытовые. Общие технические условия

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 11930.9-79 Материалы наплавочные. Методы определения бора

ГОСТ 22974.12-96 Флюсы сварочные плавленные. Метод определения серы

ГОСТ 1429.11-77 Припои оловянно-свинцовые. Метод определения кадмия

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 1429.15-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута, мышьяка, железа, свинца

ГОСТ 22974.0-85 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 11930.7-79 Материалы наплавочные. Методы определения железа

ГОСТ 1429.8-77 Припои оловянно-свинцовые. Метод определения цинка

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 28920-91 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 28228-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию Т: Пайка

ГОСТ 1429.0-77 Припои оловянно-свинцовые. Общие требования к методам анализа

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

ГОСТ 16882.2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 23556-90 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

ГОСТ 22974.10-96 Флюсы сварочные плавленные. Методы определения оксида натрия и оксида калия

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 22974.12-85 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры

ГОСТ 1429.2-77 Припои оловянно-свинцовые. Метод определения олова

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 22974.9-96 Флюсы сварочные плавленные. Методы определения оксида титана (IV)

ГОСТ 1429.13-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута,

мышьяка, железа, никеля, цинка, алюминия с использованием синтетических градуировочных образцов

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 22974.2-85 Флюсы сварочные плавленые. Методы определения оксида кремния

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 22974.2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974.5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 19143-84 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 1429.3-77 Припои оловянно-свинцовые. Метод определения железа

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 31.211.41-83 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 1429.10-77 Припои оловянно-свинцовые. Метод определения мышьяка

ГОСТ 22974.13-96 Флюсы сварочные плавленные. Метод определения углерода

ГОСТ 4.44-89 Система показателей качества продукции. Оборудование сварочное механическое. Номенклатура показателей

ГОСТ 11930.1-79 Материалы наплавочные. Методы определения углерода

ГОСТ 24715-81 Соединения паяные. Методы контроля качества

ы контроля качества. Общие требования

ГОСТ 19140-84 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

svarak.ru

Полуавтоматическая сварка в среде углекислого газа: режимы, ГОСТ

Существует много различных способов сварки металла. Использование полуавтомата для этого является одним из лучших вариантов получить действительно качественный шов с минимальной вероятностью появления брака. Полуавтоматическая сварка в среде углекислого газа является не только качественным, но и относительно дешевым процессом. Использование профессионального оборудования позволяет добиться надежной защиты для сварочной ванны, и как следствие, получить отличный шов. Здесь соблюден принцип, который используется во всех полуавтоматических аппаратах. Главной особенностью данного процесса является автоматическая подача проволоки в сварочную ванну.

Процесс полуавтоматической сварки в среде углекислого газа

Сварка полуавтоматом в среде углекислого газа производится на постоянном токе, полярность которого является обратной, так как при прямой полярности дуга оказывается излишне нестабильной. При наплавке металла лучше использовать как раз прямую полярность, так как коэффициент наплавки при этом будет значительно больше, чем при других параметрах.

Область применения

Применяется такой тип сварки преимущественно для простых соединений. Углекислота уступает аргону по защитным свойствам, но для стандартных видов металла, которых используется в промышленности большинство, он отлично подходит. Это как бюджетная замена другим газам, обладающая более безопасными свойствами хранения и использования. Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Данная технология находит применение в строительстве, когда делаются каркасы для металлоконструкций. Заводы по производству металлических изделий, а также предприятия, где возникает потребность в ремонте, часто используют полуавтоматы с углекислым газом. Это легкодоступный и освоенный в газ, который может применяться практически везде, где возникает необходимость в соединении металлических изделий

Преимущества

Преимущества полуавтоматической сварки в углекислом газе состоят в следующих основных факторах:

- Обеспечивается высокое качество соединения, в котором минимизируется появление бракованных изделий;

- Защитный газ обладает относительно низкой стоимостью;

- Сварочный процесс можно проводить даже на весу без подкладки;

- Здесь не возникает проблем со сваркой металла на малых толщинах, а также при сварке электрозаклепками;

- Соединение металла может осуществляться практически в любом пространственном положении, если правильно подобраны режимы;

- Рационально используется тепло сварочной дуги, что дает высокую производительность сварки.

Недостатки

Помимо преимуществ, здесь присутствуют и недостатки:

- Сварка металлов, которые трудно поддаются соединению, здесь может происходить с проблемами, одной из которых является пористость шва;

- Здесь не рекомендуется проводить многослойную сварку, так как специалисты в большинстве случаев проводят полуавтоматом только первый корневой слой;

- При использовании в плохо проветриваемом помещении углекислота может вызывать удушье;

- Не совсем удобно применять данный способ, если нужно сварить что-либо по-быстрому, так как процесс подготовки самого оборудования занимает много места.

Режимы сварки

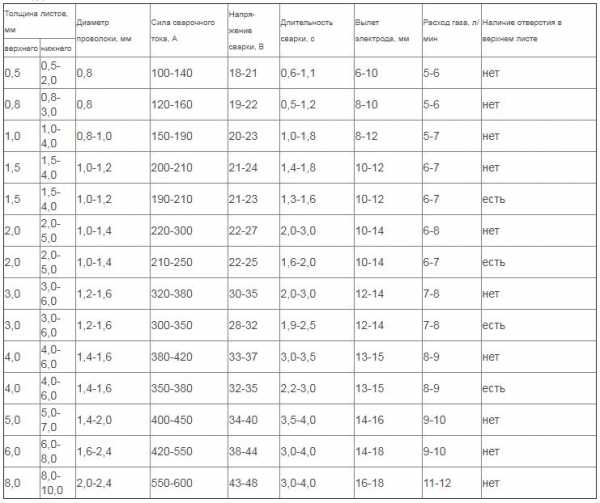

Режимы полуавтоматической сварки в среде защитных газов определяются тем, какова толщина металла заготовки. Здесь можно проводит соединение как самых тонких деталей, данный параметр которых составляет 1-2 мм, так и более толстых, более 6 мм. В среднем же толщина основного металла колеблется в пределах от 3 до 5 мм, если речь идет о стандартных заготовках. От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе. В среднем, параметры режима для толщины выглядят следующим образом:

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Размеры зазоров в зависимости от положения детали

Принцип работы

В основе принципа работы данной методики лежит электродуговая сварка. Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки. В отличие от ручной дуговой, здесь нет плавкого электрода, который расплавляется в сварочной ванне, образуя тем самым шов соединения. Здесь применяется неплавкий электрод из вольфрама, благодаря которому и зажигается дуга. Из-за того, что он не расплавляется, сварочная ванна может поддерживаться беспрерывно в течение длительного периода времени.

Сварочная проволока подается отдельно, так как она не участвует в процессе передачи тока и служит просто для наплавки. Она подается через специальное устройство подачи. Естественно, что в проволоке нет защитной обмазки, которая существует в стандартных сварочных электродах. Чтобы обеспечить достаточный уровень защиты, требуется использовать защитный газ, которым здесь выступает углекислота. Она обволакивает сварочную ванну, что дает надежную защиту от проникновения посторонних элементов.

Технология

Сам процесс сваривания в среде углекислого газа является относительно простым и не требует от сварщика каких-то особых усилий. От мастера требуется всего лишь выдержать вылет проволоки, который определяется режимом сварки. Также требуется равномерно с одинаковой скоростью перемещать горелку. Существует ряд рекомендаций, которые относятся к работе с углекислотой на полуавтомате. Для данного процесса следует выполнять следующие правила:

- Перед тем как начать сам процесс, нужно убедиться, что углекислота выходит из горелки и сам инструмент является исправным. Давление газа во время сваривания должно составлять 0,02 кПа. Это не постоянный показатель, так как при сквозняке и ветре, которые сдувают часть расходного материала, расход становится больше, а соответственно и подачу нужно осуществлять при большем давлении.

- Горелка должна работать под особым углом. В среднем, данный параметр лежит в пределах от 65 до 75 градусов. Шов желательно вести справ налево. Это обеспечивает лучший просмотр для свариваемых кромок.

- Если шов получается не соответствующим требуемому качеству, то следует сразу поменять режимы сварки, отрегулировав ток, скорость подачи проволоки, напряжение дуги или прочие значения.

Схема полуавтоматической сварки в среде углекислого газа

Используемые материалы

Здесь применяется два основных вида расходных материалов. Первым является сама углекислота. Она не горючая, так что не вызывает опасности взрыва, но обеспечивает достаточный уровень защиты. Вторым является сварочная проволока, которая подбирается в соответствии с металлом, который будет свариваться. Дополнительно может использоваться флюс, но это зависит от требований сварки.

Заключение

Сварка полуавтоматом с использованием углекислоты является бюджетным вариантом профессионального соединения, уровень которого значительно превосходит газовый и электрический методы соединения.

svarkaipayka.ru

Сварка арматуры ГОСТ 14771 76

Каждая продукция или услуга имеет определенные стандарты качества. В России стандарты выполнения сварочных работ соотносятся с ГОСТами. Арматура сваривается при помощи полуавтоматической сварки. Качество контролирует документ «Сварка ГОСТ 14771-76».

Этот стандарт качества применяется для выполнения определенных сварочных работ. В этом случае дуговая сварка производится в защитном газе.

Этот стандарт качества указывает основные типы и конструктивные части. Кроме этого, в стандарте указывается размер сварных соединений. Данный ГОСТ применим для работы со стандартной сталью и некоторыми сплавами на никелевой основе. Все работы производятся дуговой сваркой. Сварка происходит в среде защитных газов.

Сварка арматуры ГОСТ – полуавтоматическая сварка

СНиП — сварка может выполняться двумя основными способами. Это: под флюсом и с применением защитных газов.

В этом случае все работы производятся как вручную, так и автоматически. Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Полуавтоматическая сварка арматуры может производиться в самых разнообразных пространственных положениях. Толщина свариваемого материала может колебаться в пределах от 0.5 до 30-и и выше миллиметров. Этим способом можно соединять самые разнообразные материалы. То есть, этим вариантом производится сварка стали 09г2с, цветных и черных металлов.

Во время выполнения данного варианта соединения материала дуга находится в «облаке» защитного газа, который доставляется в место сварки при помощи специального оборудования. Для сварки применяют аргон, углекислый газ и самые разнообразные смеси тех или иных веществ.

Процесс сварки полуавтоматом

Сварщик самостоятельно перемещает электрод по кромке вручную. Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Оборудование для полуавтоматической сварки

Сварка арматуры, ГОСТ предусматривает применение определенного оборудования.

- Сварочные выпрямители. Это оборудование применяется для преобразования тока. Существует три класса выпрямителей: на основании количества обслуживаемых постов и фаз питания. Третий класс зависит от типа вентиля.

- Сварочный полуавтомат.

- Баллон, наполненный специальным защитным газом.

- Редуктор.

- Шланги.

Типы сварочной проволоки

- Стальная сварочная.

- Стальная наплавочная.

- Проволока из алюминия или сплавов.

- Чугунные прутики.

- Порошковая и легированная проволока.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

Технологии полуавтоматической сварки

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Таким образом, арматуру можно сваривать при помощи полуавтоматического сварочного аппарата. При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

Во время всего процесса происходит взаимодействие газа и электричества. Это заставляет сварщика с особым вниманием относиться к системе безопасности.

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

ГОСТ на сварку для условного обозначения соединений, применения оборудования и материалов

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Кроме ГОСТов, регламентирующих проведение сварки и применяемое для этого оборудование, действует несколько строительных норм и правил (СНиП), имеющих отношение к процессам создания сварных соединений.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

svaring.com

Режимы сварки полуавтоматом в среде защитных газов: таблица

Использование сварочного полуавтомата в сочетании с защитным газом — почти всегда выигрышный вариант. Благодаря такому комплекту оборудования вам становится доступна качественная и быстрая сварка сталей, алюминия, меди и прочих металлов. Но есть и особенности, которые сварщик должен учитывать перед тем, как выберет данный метод сварки.

Прежде всего, полный новичок вряд ли сможет выполнить работу качественно. Это связано не только с отсутствием опыта, но и с тем фактом, что полуавтомат нужно правильно настроить и выбрать необходимые расходники. Опытные мастера говорят: «Чтобы настроить режимы сварки полуавтоматом в среде защитных газов нужно потратить несколько лет на изучение литературы, ГОСТов и кропотливую работу. Без практики ничего не получится».

Мы полностью согласны с этим утверждением. Но не спешим сбрасывать со счетов начинающих сварщиков. Специально для них мы подготовили краткую статью, которая поможет разобрать с режимами сварки и начать применять полученную информацию на практике. При составлении этой статьи мы руководствовались не только собственным опытом, но и справочной литературой.

Содержание статьи

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить. Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким.

Читайте также: Технология сварки сталей

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

Таблицы

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

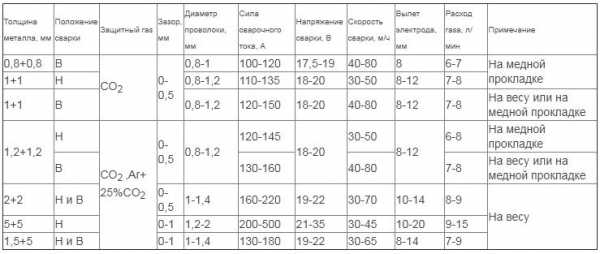

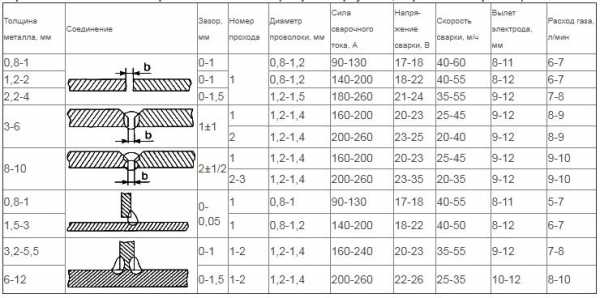

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

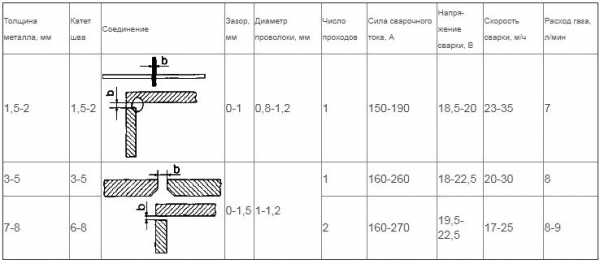

Таблица №3. Рекомендуемые настройки для формирования нахлесточного шва с током обратной полярности, с применением углекислого газа или смеси углекислоты с аргоном.

Таблица №4. Рекомендуемые настройки для сварки углеродистой стали, пространственное положение вертикальное, применяется обратная полярность, а также углекислый газ или смесь углекислоты с аргоном.

Таблица №5. Рекомендуемые настройки для формирования горизонтального соединения на обратной полярности, с использованием углекислого защитного газа.

Таблица №6. Рекомендуемые настройки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица №7. Рекомендуемые режимы сварки в углекислом газе методом «точка», работа с углеродистой сталью.

Вместо заключения

Конечно, мы многие темы не затронули. Например, мы не рассказали, каково оптимальное рабочее давление углекислоты при сварке полуавтоматом, как производить расчет режима сварки в углекислом газе (или любом другом защитном газе). Это лишь краткий экскурс в тему выбора режима сварки. На нашем сайте вы найдете много полезного материала о полуавтоматической сварке и не только, обязательно прочтите, чтобы лучше разбираться в теме. И не забывайте практиковаться, ведь без практики теория теряют свою силу. Желаем удачи в работе!

svarkaed.ru

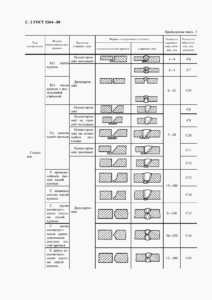

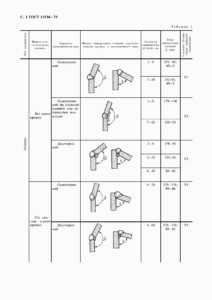

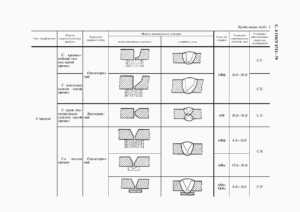

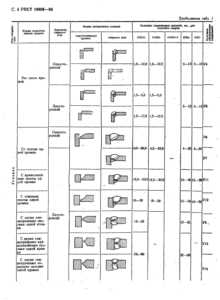

Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Условное обозна- чение сварного соеди- нения | ||||||

подготовленных кромок | выполненного шва | ИН | ИНп | ИП | УП | ||||||

| Стыковое | С отбортовкой двух кромок | Односторонний | 0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С1 | ||||

— | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | С28 | |||||||

С отбортовкой одной кромки | 0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С3 | ||||||

Без скоса кромок | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-6,0 | С2 | ||||||

Односторонний на съемной подкладке | 0,8-8,0 | С4 | |||||||||

Односторонний на остающейся подкладке | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-8,0 | С5 | ||||||

Односторонний замковый | С6 | ||||||||||

Двусторонний | 3,0-6,0 | 3,0-6,0 | 3,0-6,0 | 3,0-12,0 | С7 | ||||||

Co скосом одной кромки | Односторонний | — | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | С8 | |||||

Односторонний на съемной подкладке | С9 | ||||||||||

Односторонний на остающейся подкладке | С10 | ||||||||||

Односторонний замковый | — | 3-10 | 3-10 | 3-40 | С11 | ||||||

| Двусторонний | — | 3-60 | С12 | |||||||

С криволинейным скосом одной кромки | — | — | 18-100 | 18-100 | С13 | ||||||

С ломаным скосом одной кромки |

| — | — | С14 | |||||||

С двумя симметричными скосами одной кромки | — | 6-20 | 8-100 | 8-100 | С15 | ||||||

С двумя симметричными криволинейными скосами одной кромки | Двусторонний | — | — | 30-120 | 30-120 | С16 | |||||

Со скосом двух кромок | Односторонний | — | 3-10 | 3-10 | 3-60 | С17 | |||||

Односторонний на съемной подкладке | С18 | ||||||||||

Односторонний на остающейся подкладке | — | C19 | |||||||||

Односторонний замковый | — | С20 | |||||||||

Двусторонний | — | С21 | |||||||||

Со ступенчатым скосом двух кромок | Односторонний | — | 4-20 | 4-20 | — | С22 | |||||

С криволинейным скосом двух кромок | Двусторонний | — | — | 24-100 | 24-100 | С23 | |||||

С ломаным скосом двух кромок | — | — | 24-100 | 24-100 | С24 | ||||||

С двумя симметричными скосами двух кромок | — | 6-20 | 6-120 | 6-120 | С25 | ||||||

С двумя симметричными криволинейными скосами двух кромок | — | — | 26,0-120,0 | 26,0-120,0 | C26 | ||||||

С двумя симметричными ломаными скосами двух кромок | — | — | — | С27 | |||||||

Угловое | С отбортовкой одной кромки | Односторонний | 0,5-3,0 | 0,5-3,0 | 0,5-4,0 | 0,5-4,0 | У1 | ||||

— | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | У2 | |||||||

Без скоса кромок | — | 0,8-4,0 | 0,8-8,0 | 0,8-8,0 | У4 | ||||||

— | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

Двусторонний | — | 0,8-4,0 | 0,8-12,0 | 0,8-12,0 | У5 | ||||||

— | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

Со скосом одной кромки | Односторонний | — | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | У6 | |||||

Двусторонний | — | 3-10 | 3-10 | 6-60 | У7 | ||||||

С двумя симметричными скосами одной кромки | — | 6-20 | 6-20 | 6-100 | У8 | ||||||

Со скосом двух кромок | Односторонний | — | 3-20 | 3-20 | 3-60 | У9 | |||||

Двусторонний | — | У10 | |||||||||

| Тавровое | Без скоса кромок | Односторонний | — | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | T1 | ||||

Двусторонний | — | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | |||||||

dokipedia.ru