Лещадность щебня что это по ГОСТ?

ГлавнаяИнформацияЛещадность

Принцип производства щебня не изменяется на протяжении тысячелетий. Усовершенствуется лишь производственное оборудование. Щебень производится в строгом соответствии с требованиями ГОСТа. Это относится к способу дробления исходного материала и его отсеву. Увы, но какими бы разумными не были эти требования, избежать брака в производстве щебня не удается. Камень дробится не так, как того хотелось бы. Именно поэтому в составе щебня всегда можно обнаружить немало плоских или игольчатых кусков камня. Такие формы не желательны, но допустимы. Для того, чтобы обозначить долю присутствия нестандартной фракции в общей массе был введен такой технический термин как «лещадность щебня». Он обозначает процентное содержание нестандартной фракции в единице объема щебня.

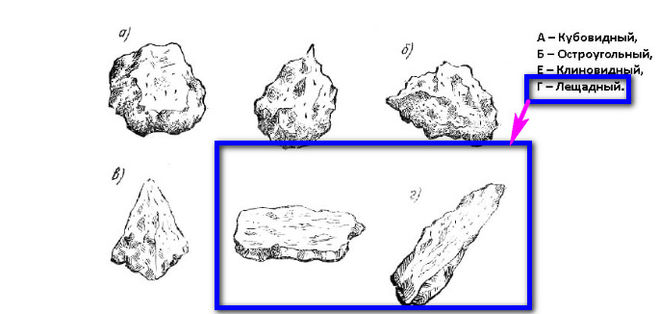

Игловидной фракцией называют те кусочки камня, у которых ширина в три раза меньше длины. Если кусочек имеет ширину больше длины, то он относится к пластинчатой фракции.

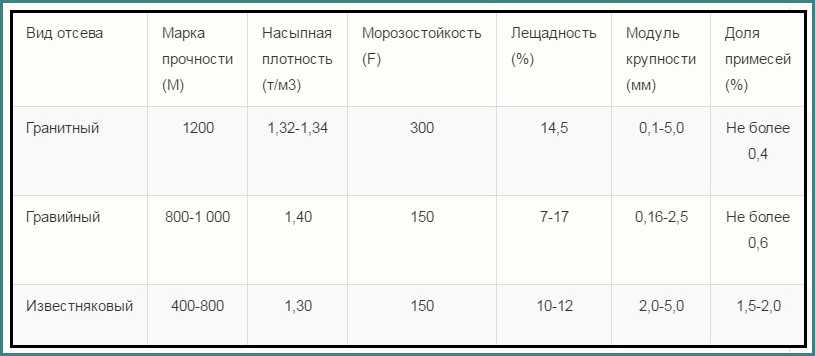

Самым лучшим показателем лещадности обладает гранитный щебень. Связано это не с особенностями технологии дробления, а с природными свойствами гранита.

Щебень из природного камня производится в определенной последовательности. Сначала горная порода дробится. При этом получить хотя бы примерно одинаковые кусочки не получается и это несмотря на кажущуюся однородность структуры камня. Уменьшить количество нестандартных кусочков позволяет специальная технология, называемая грохочением.

Щебень группы I считается наиболее качественным. Количество нестандартных кусочков в таком щебне не превышает 10%. Щебень первой группы используется для изготовления железобетонных конструкций повышенной прочности и верхнего слоя дорожных покрытий.

Щебень группы II содержит в себе от 10 до 15 процентов нестандартных кусочков. Это достаточно низкий показатель, поэтому такой щебень можно смело использовать в строительстве.

Щебень группы III содержит в себе от 15 до 25 процентов игловидных или пластинчатых частиц. Такими свойствами, как правило, обладает известняковый щебень.

Щебень группы IV имеет лещадность от 25 до 35 процентов. Это очень высокий показатель, который исключает возможность использовать такой материал в строительстве. При этом он является великолепным сырьем для производства стекла и цемента.

Щебень группы V на 35-50 процентов состоит из не стандартных кусочков камня. Его можно использовать только в качестве дорожной отсыпки или при возведении легких архитектурных форм временного использования.

Использование щебня с высоким показателем лещадности всегда приводит к быстрому разрушению дорожного покрытия и к чрезвычайно низкой прочности изделий или элементов строительных конструкций.

| Область применения щебня | Основные требования к щебню | ||||||

| Основные размеры щебня, мм | Марка по дробимости | Марка по истираемости | Марка по морозостойкости | Содержание пылевидных и глинистых частиц, % | Содержание зерен лещадной и игловатой формы, % | ||

| 1 группа | 2 группа | ||||||

| Приготовление высокоплотных асфальтобетонных смесей | 5-10, 10-15 и 15-20 | Не ниже М1200 | Не ниже И1 | Не ниже F50 | Не более 0,5 | Не более 10 | |

| Приготовление плотных асфальтобетонных смесей 1 марки | 5-10, 10-15 и 15-20 | Не ниже М1200 | Не ниже И1 | Не ниже F50 | Не более 1 | Не более 10 | |

| Приготовление плотных асфальтобетонных смесей 1 марки | 5-10, 10-15,15-20, 20-30 и 30-40 | Не ниже М1200 | Не ниже И1 | Не ниже F50 | Не более 1 | Не более 10 | Не более 15 |

| Приготовление щебеночно-мастичных пескобетонных смесей | 5-10, 10-15,15-20, 5-15 | Не ниже М1200 | Не ниже И1 | Не ниже F50 | Не более 0,5 | Не более 10 | Не более 15 |

| Поверхностная обработка | 2-5, 5-10, 10-15 и 15-20 | Не ниже М1200 | Не ниже И1 | Не ниже F100 | Не более 0,5 | Не более 10 | |

Лещадность щебня: понятие, классификация, применение

Главная » Стройматериалы »

Щебень — сыпучий материал, повседневно используемый в отрасли строительства. Его получают путем механического дробления горной породы. Характеристиками этого материала наряду с морозостойкостью, прочностью и радиоактивностью считается лещадность. Материал применяется как независимое изделие, или как крупный наполнитель при производстве бетонных и железобетонных изделий. Небольшую фракцию используют для формирования декоративных облицовочных растворов.

Его получают путем механического дробления горной породы. Характеристиками этого материала наряду с морозостойкостью, прочностью и радиоактивностью считается лещадность. Материал применяется как независимое изделие, или как крупный наполнитель при производстве бетонных и железобетонных изделий. Небольшую фракцию используют для формирования декоративных облицовочных растворов.

Содержание

- Определение лещадности

- Классификация по ГОСТу

- Методика определения

- Применение материала в зависимости от фракции

Что это такое

В зависимости от вида добычи породы, которая будет применяться при изготовлении окончательного материала разных марок, характеристики щебня сильно отличаются. Лещадность — это коэффициент, отражающий уровень плоскости единичных зернышек и число таких компонентов, содержащихся в отдельном сыпучем материале.

Классификация щебня в зависимости от лещадности по Госту

Исходя из ГОСТа, щебень делится на 5 групп по лещадности. Не имеет значение, к какой разновидности и способу выработки относится дробленый камень. Он подходит к одной из групп в соответствии с содержанием зерен не кубовидной формы в процентном эквиваленте. Параметры и нормативы для всех групп отображаются в нормативных документах. Рассмотрим каждую группу подробно.

Не имеет значение, к какой разновидности и способу выработки относится дробленый камень. Он подходит к одной из групп в соответствии с содержанием зерен не кубовидной формы в процентном эквиваленте. Параметры и нормативы для всех групп отображаются в нормативных документах. Рассмотрим каждую группу подробно.

1 группа определена всего 10% содержанием нежелательных элементов среди кубовидной щебенки. Эти показатели у обработанного гранитного щебня. Это материал, который применяется для изготовления железобетона и для обустройства дорожного покрытия — верхнего слоя.

2 группа тоже неплохой вариант, в котором нежелательное содержание составляет 15%, ее еще называют «улучшенной», характерной для гранитной породы. Ее применяют в тех же сферах строительства, что и первую — для создания бетонных растворов особой прочности, обустройства дорожных покрытий или паркингов, в производственных помещениях для обустройства бетонных полов.

Эти группы щебня самые популярные в строительстве. Их лещадность подходит для любой сферы.

Их лещадность подходит для любой сферы.

3 группа — дробленый камень, в котором 25% элементов неправильной формы. Это не характерно для гранитного щебня, так как в нем не образуются игольчатые элементы в больших количествах. К третьей категории относится чаще всего щебень из известняка или другой более мягкой породы.

4 категория — содержание игольчатых зерен от 25 до 35% от общего количества щебенки.

Эти две категории камней применяют для изготовления цементных составов и в стекольной промышленности. А вот для изготовления железобетона их использовать нельзя, так как уровень сцепления у подобной фракции находится на самой низкой отметке. Но и в других составах его присутствие нежелательно, так как маленькая фракция сильно повышает расход бетона при заливке.

5 категория — щебень, в котором содержание игольных компонентов составляет больше половины.

Методика определения

Без специальных инструментов и строгого порядка действий невозможно определить лещадность щебня. Основной прибор для определения категории — штангенциркуль, размеры которого в открытом виде должны иметь соотношение 1:3.

Основной прибор для определения категории — штангенциркуль, размеры которого в открытом виде должны иметь соотношение 1:3.

Смысл тестирований состоит в том, чтобы с предельной вероятной точностью разбить опытную пробу на «верные» и «неверные» камни. После окончания сортировки их взвешивают и подсчитывают соотношение лещадных элементов в единой массе щебня. Наименьшее число материала для тестирования зависит от размеров зернышек щебенки.

Если порода состоит из множества разнофракционных элементов, то перед тестированием ее пропускают через специальные сита, которые имеют пронумерованные ячейки. Понятно, что чем ниже лещадность, тем лучше качественные показатели и стоимость материала. Не стоит недооценивать данный факт. Ведь несоответствие элементов наполнения бетонных растворов может привести к перерасходу материала или к существенным убыткам из-за быстрого разрушения конструкции.

Применение щебня в зависимости от лещадности

Можно сделать вывод, что щебень 1 и 2 категории лещадности дорогой и качественный материал, который применяется в строительной сфере. Его используют при:

Его используют при:

- заливке железобетонных конструкций;

- обустройстве фундаментов и цокольных этажей;

- для формирования верхнего слоя дорожных полотен;

- для обустройства стоянок и паркингов с высокой нагрузкой на поверхность.

3 и 4 категории применяются для изготовления сухого цемента, в стекольной промышленности и для выработки строительных составов. Стоит отметить, что при заливке бетона лучше не применять эти категории, они не могут обеспечить достаточной прочности конечному продукту.

5 категорию часто применяют для отсыпки дорог временного пользования, для заливки поверхностных фундаментов строений непостоянного использования, когда через некоторое время приходится разбирать строение и перевозить на другое место.

Для формирования постоянных грунтовых дорог, рекомендуется применять гравий мелкой фракции или гранитный щебень — только так полотно прослужит долго.

Лещадность щебня — основной показатель его качественных характеристик. Часто самый дорогой материал производят из гранита или крупного гравия. Материалы подешевле — из более мягких пород.

Часто самый дорогой материал производят из гранита или крупного гравия. Материалы подешевле — из более мягких пород.

Вы знали, что такое лещадность щебня до этого?

Популярное

Лещадность щебня по группам, характеристики по ГОСТ, цена за кубометр

Щебень – один из самых востребованных материалов в современном строительстве. Представляет собой результат дробления твердых горных пород, гравия, искусственного камня, известняка, отходов металлургического производства. Сфера применения очень широкая, он используется для разных целей: в качестве компонента смесей, наполнителя ж/б плит и бетонных конструкций, при сооружении и ремонте трамвайных линий, ж/д путей, устройстве подушек автомобильных дорог, тротуаров, спортивных площадок, а также закладке фундаментов.

Оглавление:

- Описание

- Что влияет на параметр лещадности?

- Классификация щебенки

- Стоимость за м3

Что такое лещадность?

Традиционные технологии производства щебня отработаны годами. Методы дробления и способы отсева по фракциям регламентируются соответствующими ГОСТами. Это помогает поддерживать оптимальное соотношение затраченных ресурсов и качества готовой продукции.

Методы дробления и способы отсева по фракциям регламентируются соответствующими ГОСТами. Это помогает поддерживать оптимальное соотношение затраченных ресурсов и качества готовой продукции.

На практике не всегда удается подробить камень так, как необходимо. Среди элементов кубовидного и клиновидного вида встречается немало игольчатых и плоских форм. Неотвратимость этой погрешности привела к созданию характеристики лещадности. Такое определение дают зернам, у которых один линейный размер превышает другой в 3 и более раз. Этот показатель отражает процентное содержание нестандартных частиц в общей массе материала. Термин произошел от названия одноименной плоской рыбы.

Щебень с кубической или сферической формой отлично утрамбовывается, что обеспечивает надежную прочность будущим сооружениям. Игольчатые и пластинчатые элементы плохо прилегают друг к другу, к тому же они хрупкие и быстро ломаются от нагрузок. Чем выше лещадность материала, тем ниже его качество и цена.

Чем выше лещадность материала, тем ниже его качество и цена.

Конструкции из бетона с использованием низкокачественного щебня получаются пустотелыми и недолговечными.

Показатель измеряется вручную при помощи шаблонов. Из партии отбирают небольшое количество гранул и сортируют их по размеру. После этого лещадные частицы взвешивают и вычисляют процент их содержания к общей массе образца.

От чего зависит?

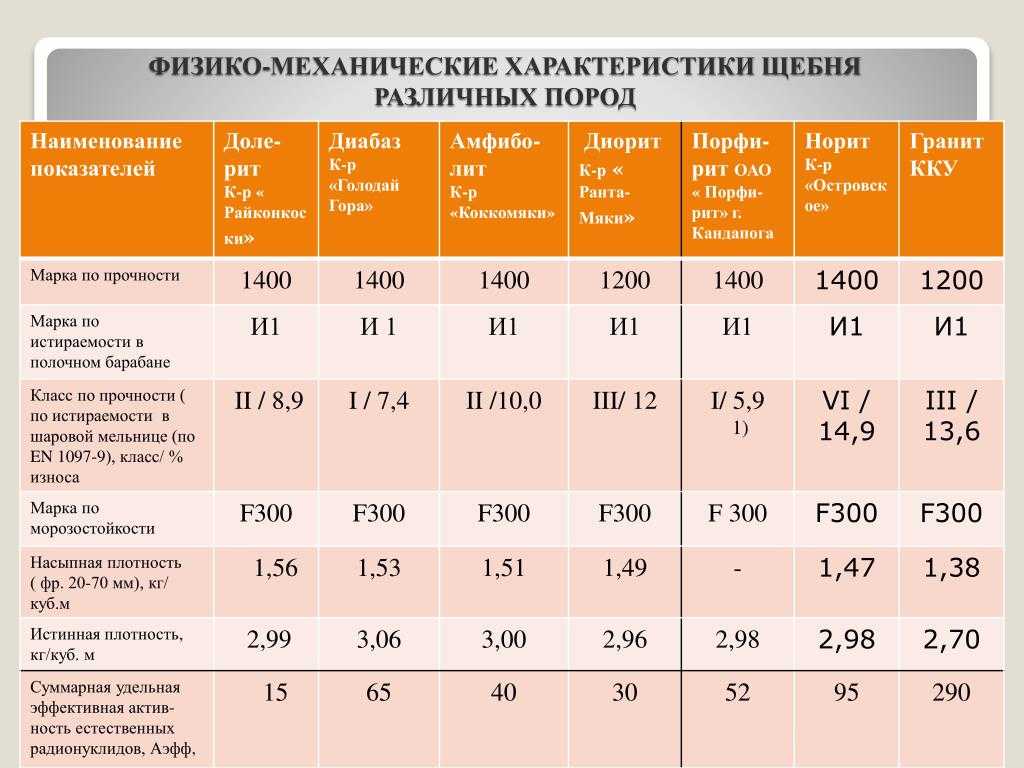

В любом щебне присутствуют игольчатые и пластинчатые элементы. Их количество зависит от структуры сырья и способа производства. Разработка известняка и других слабых пород может давать высокий процент лещадности. Самый лучший материал получают из гранита, диабаза и габбро-диабазовых пород. В результате их дробления образуются преимущественно кубовидные формы.

В процессе дробления породы методом сдвига и сжатия образуется щебень повышенной лещадности. Чтобы улучшить качество, их пропускают через дробилки ударно-отражательного типа.

Виды щебня с учетом лещадности

В результате дробления получить все элементы единой кубовидной формы практически невозможно. Поэтому камень дополнительно пропускают через грохоты – просеивающие поверхности, сортирующие частицы по крупности. Чтобы добиться существенного снижения содержания неформатных зерен, процедуру проводят не менее 3 раз.

Согласно ГОСТ щебень (гравий) условно делят на 5 групп.

- I – кубовидная, количество нестандартных частиц – не более 10 %. Получить такой материал можно в результате тщательной обработки гранита. Обеспечивает отличное сцепление и используется в качестве наполнителя бетона. Он является лучшей основой для производства ж/б конструкций и устройства верхнего слоя дорожного покрытия.

- II – улучшенная, с лещадностью от 10 до 15 %. Подходит практически для всех видов строительных работ.

- III – обычная, 15-25 %.

В эту категорию относят дробленые камни на основе известняка.

В эту категорию относят дробленые камни на основе известняка. - IV – щебень обычной обработки, до 25-35 %. Пригоден для изготовления цемента и стекла.

- V – содержание игольчатых и пластинчатых элементов достигает 35-50 %. Это низкий сорт, который применяется для отсыпки грунтовых дорог и возведения временных сооружений.

Использование гравия с высоким уровнем лещадности в качестве наполнителя бетонов приводит к увеличению расхода песка и цемента.

Вариант до 15 % является наиболее востребованным в проектном строительстве. I-III отлично подходят для частного домостроения, в том числе закладки бетонного фундамента. Щебень с параметром 15-35 % относится к эконом-категории и подбирается для создания ненагружаемых объектов. Материал пятой группы имеет весьма ограниченное применение, поэтому не представляет интереса для массового потребителя.

Стоимость

| Фракции | Цена, руб/куб | |

I-II гр. | III-IV гр. | |

| 5-20 | 1000-3100 | 700-1850 |

| 20-40 | 950-2500 | 500-1700 |

| 40-70 | 950-2500 | 500-1700 |

Лещадность щебня это показатель, который можно использовать для деления щебня на группы

Щебень – строительный материал, добыча которого происходит путем мелкого помола горных пород, таких как гравия и гранита. Бывают случаи, когда процесс получения щебня связан с дроблением искусственного камня, а также в ходе переработки отходов металлургии.

Задействовать дробленый материал можно не только как отдельный строительный продукт, но и в роли наполнителя при производстве железобетонных плит. Нередко, полученный материал добавляют в строительные смеси, придавая им прочность и отличную сцепку.

Содержание

- 1 Что это такое

- 2 Группы

- 3 Как её определить

Что это такое

Лещадность – это показатель, который характеризирует содержание зерен, выраженное в процентах. Как правило, речь идет про зерна, обладающие игольчатой и пластинчатой формой. При этом необходимо понимать, что чем ниже лешадность, тем лучшими качествами обладает щебень.

Как правило, речь идет про зерна, обладающие игольчатой и пластинчатой формой. При этом необходимо понимать, что чем ниже лешадность, тем лучшими качествами обладает щебень.

Объяснить это просто: помолотый щебень, имеющий кубовидную или примерную форму, очень хорошо трамбуется, что очень актуально при ситуации, где щебень выступает в роли наполнителя.

Каков удельный вес щебня 5 20, можно узнать из статьи.

Читайте и о том, что такое коэффициент уплотнения щебня.

При использовании породы, для которой свойственно крупное зерно, приведет к образованию пустот. Большое количество этих пустот в результате снижает прочностные показатели итоговой продукции, а также требует большого количества связующего раствора.

Хотя применение дробленого камня в форме куба позволяет снизить себестоимость строительства, необходимо понимать, что изготовление такого щебня требует затрат энергии, а также использование специального оснащения. В результате вы сможете получить конечный продукт высокого качества, но и не низкой стоимости.

Самые подходящие характеристики лещадности можно обнаружить у гранитного щебня. Объясняется это тем, что такой камень поддается дроблению и не возникает неправильный раскол.

Группы

С учетом стандарта щебень может быть классифицирован по показателям лещадности на 5 групп. Дробленый материал всех видов и методов изготовления обязательно должен относиться к той или иной группу, согласно с процентным содержанием зерен, форма которых отлична от кубовидной. Нормы и параметры каждой группы имеют четкие значения, а отыскать данные можно в технической документации.

Щебень фракции 40 70 технические характеристики и особенности использования указаны в статье.

Первая группа включается в себя материал, который носит название кубовидная щебенка. В ней нежелательные компоненты содержатся в количестве не более 10%. Такими низкими критериями лещадности обладают качественный, обработанный гранитный щебень. Для такого продукта характерны лучшие качественные характеристики, поэтому его активно задействуют при изготовлении конструкций из железобетона. Также щебень первой группы лещадности может применяться при формировании верхнего слоя дорожного полотна.

Также щебень первой группы лещадности может применяться при формировании верхнего слоя дорожного полотна.

Во вторую группу входит улучшенный материал. В нем нежелательные зерна содержатся в количестве 10-15%. Подобными параметрами чаще всего обладает гранитный щебень. Представленные две группу можно отнести самым оптимальным и наиболее популярным. Причина в том, что их лещадность не ограничивает область их применения.

Третья группа включает в себя дробленый продукт, в котором зерна неправильной формы содержаться в количестве 25%. Подобное содержание игольчатых элементов не свойственно для гранитного камня. Чаще всего такие характеристики свойственны для более мягких пород, например для известняка характеристики третьей группы подходят как нельзя кстати.

Четвертая группа подразумевает под собой щебень, над которым выполнялась обычная обработка. Он содержит 25-35% зерен игольчатой формы. Для изделий, относящихся к 3 и 4 группам, не свойственен такой широкий спрос. Тем не менее, такой материал тоже применяют, однако в стекольной промышленности или при изготовлении цемента и прочих строительных материалов.

Тем не менее, такой материал тоже применяют, однако в стекольной промышленности или при изготовлении цемента и прочих строительных материалов.

Подобные виды дробленого камня не способны обеспечить необходимый уровень сцепки. На основании этого задействовать их в производстве железобетонных конструкций не имеет смысла. Также их не применяют в ходе изготовления строительных смесей. Кроме этого, щебень 3 и 4 группы способствует увеличению расхода бетона, когда он используется в роли наполнителя.

Карьерный песок применение и особенности использования указаны в данной статье.

Какова цена речного песка за 1 м-3, указано в данной статье.

Какова фракция карьерного песка, указано здесь: https://resforbuild.ru/sypuchie-materialy/pesok/plotnost-peska-karernogo-kg-m3.html

Пятая группа включает в себя строительный щебень, который содержит зерна неправильной формы в количестве 35-50%. Эта группа материала считается низкого сорта, поэтому применяют ее не всегда. По причине низкой популярности щебень 5 группы очень редко можно встретить на строительном рынке, так как применяют его в основном при возведении временных построек или при формировании грунтовых дорог.

По причине низкой популярности щебень 5 группы очень редко можно встретить на строительном рынке, так как применяют его в основном при возведении временных построек или при формировании грунтовых дорог.

Многие строительные задачи предусматривают применение лишь гравийного щебня или гранитного дробленого камня, у которого показатели лещадности минимальные. Если произойдет нарушение относительно требований к параметрам, то это приведет к тому, что поверхность, которая была изготовлена из некачественного продукта, быстро потеряет свои прочностные показатели и начнет крошиться.

Какова удельная теплоемкость песка, можно узнать из данной статьи.

Как используется песок по ГОСТу 8736 2014, указано здесь в статье.

Как выглядит природный песок по ГОСТу 8736 93, можно узнать из статьи здесь: https://resforbuild.ru/sypuchie-materialy/pesok/stroitelnyj/dlya-stroitelnyx-rabot-gost-8736-93.html

Как её определить

Показатель лещадности рассматриваемого материала представлен в виде процентного содержания в щебне зерен, у которых параметр длины больше толщины в 3 раза. Для определения лещадности нет необходимости задействовать особую технику, провести все исследование можно вручную. Количество зерен игловатой пластинчатой формы определяют для конкретной фракции щебня в отдельности. Так можно быстро понять куда относится фракция щебня 5 20, а куда материал других размеров.

Для определения лещадности нет необходимости задействовать особую технику, провести все исследование можно вручную. Количество зерен игловатой пластинчатой формы определяют для конкретной фракции щебня в отдельности. Так можно быстро понять куда относится фракция щебня 5 20, а куда материал других размеров.

Происходит их отбор, а затем при помощи штангенциркуля или специального шаблона выполняют замеры. Когда зерна неправильной формы были взвешены, то стоит определить отношение их массы к массе образца. Полученное в ходе такого исследование значение стоит умножить на 100%, в результате чего вы получите интересуемый вас показатель. Таким образом, никаких сложных опытов проводить здесь не нужно, однако для поиска неправильных зерен уходит очень много времени.

Щебень стандарта 8267 ГОСТ – это очень востребованный материал, но при его покупке очень важно обращать внимание на такой показатель, как лещадность. Именно он и характеризуется материал, определяя его качественные характеристики и сферу применения. Если вы хотите получить качественное, прочное, а самое главное, долговечное изделие, то необходимо выбирать материал, который относится к 1 или 2 группе лещадности.

Если вы хотите получить качественное, прочное, а самое главное, долговечное изделие, то необходимо выбирать материал, который относится к 1 или 2 группе лещадности.

шаблон для определения, гост и группы

Современное строительство трудно представить без определенных материалов, где щебню отводится отдельная роль. Этот материал производят через измельчение твердой горной породы, это также касается гравийный и гранитных плит.

Существуют случаи, когда щебень добывали путем измельчения горной породы, что была создана искусственным путем. Также в этом вопросе речь идет о переработке металлургических отходов.

Измельченные частицы использовалась не только как отдельный строительный материал, но и как основной наполнитель на этапе сооружения железобетонной плиты и идентичных полуфабрикатов. Помимо этого, материал часто становится основой для производства смесей для строительства.

Если взять за основу путь добычи и характеристику породы разных производителей, то финишный продукт может существенно разниться. Есть множество особенностей и технических характеристик, что позволяют быстро выбрать необходимый вид материала, когда необходимо выполнить ту или другую строительную задачу.

Есть множество особенностей и технических характеристик, что позволяют быстро выбрать необходимый вид материала, когда необходимо выполнить ту или другую строительную задачу.

Лещадность щебня – является определенным показателем, благодаря которому можно отобразить особенности крупинок и их процентное соотношение в материале, что используется в строительстве.

Содержание

- 1 Понятие лещадности

- 2 Как влияет форма крупинок на качество щебня

- 3 Показатели, что влияют на характеристику форм зерен

- 4 Различные виды и применение

- 4.1 Кубовидная форма

- 4.2 Материал улучшенного качества

- 4.3 Классическая щебенка

- 4.4 Классический обработанный материал с сыпучей текстурой

- 4.5 Материал низкого сорта

- 5 Как определить характеристику формы зерен

- 6 Группы

- 6.1 Первая группа

- 6.2 Вторая группа

- 6.3 Третья группа

- 6.4 Четвертая группа

- 6.

5 Пятая группа

5 Пятая группа

- 7 Почему показатели настолько важны

- 8 Выводы

Понятие лещадности

Лещадность щебня – это показатель, что дает определение содержанию крупинок, что выражаются в процентном соотношении. В основном здесь идет речь о частицах, что имеют форму иголки или пластины. Стоит обратить внимание, что чем ниже лещадность, тем лучше будет материал.

Это поддается элементарному объяснению: когда щебень мелко измельчен, он идеален для трамбовки. Это особенно актуально в случае, когда материал выполняет функцию наполнителя.

В любом щебне, в отличии от гравия, обязательно должна быть концентрация зерен, что по форме напоминают иголки или пластины. Определенные элементы принято считать игловидными, когда их ширина меньше в трижды, чем длина. Одновременно пластинчатые крупинки выделяются тем, что показатели ширины существенно выше длины.

Использовать измельченную породу, где содержится существенная концентрация зерен неблагоприятной формы, становится причиной образования пустот.

Из-за повышенного количества зерен неблагоприятной формы снижается прочность готового объекта конструкции, а помимо этого стоит в несколько раз больше использовать связующего раствора.

Если использовать измельченные камни, что по форме напоминает куб, это существенно может снизить стоимость самого строительства.

В настоящее время карьерный песок по праву является самым распространенным материалом, который люди используют во время ремонта и строительства. Тут все его характеристики.

Цемент марки М500 можно считать самым востребованным и используемым, как в промышленном строительстве и в частом секторе. Здесь его свойства и стоимость.

Грунтовка Церезит ст 17 обладает техническими характеристиками, которые являются максимально высокими и надежными. Перейдя по ссылке ознакомитесь с этим строительным материалом.

Но, немногие обращают внимание, что производство такого материала требует больших затрат энергии, кроме того, должна использоваться исключительно современная аппаратура, в результате чего продукт на финише получается более дорогостоящим.

Улучшенные характеристики можно наблюдать у гранитного щебня, потому что этот камень настолько прочный, что он не может неправильно расколоться.

Как влияет форма крупинок на качество щебня

Когда зерна поддались мелкому дроблению, что по форме напоминают сферу или куб, это считается самым лучшим показателем. Они могут отлично трамбоваться. Благодаря этому конструкция, которая возводится на основе щебня, выделяется максимальной прочностью.

Если крупинки по форме напоминают пластины или иглы, учитывая форменные особенности, они не могут максимально тесто прилегать друг к другу. Это делает их максимально ломкими, они быстро деформируются при минимальном увеличении нагрузки.

Чем больше концентрация таких элементов в стройматериалах, тем ниже будут сами эксплуатационные показатели и прочность возведенного элемента. При сооружении недвижимости с использованием повышенных чисел лещадности выделяется множество пустот. Это негативным образом влияет на крепость и стойкость конструкции к износу.

Это негативным образом влияет на крепость и стойкость конструкции к износу.

Показатели, что влияют на характеристику форм зерен

В природе нет измельченного строительного камня, который бы полностью был лишен крупинок с игловатой и пластинчатой формы. Но, процентное соотношение таких элементов может варьироваться. Это можно объяснить наличием факторов, в основе которых качество финишного материала.

В основе формы зерен щебня лежит первоначальное сырье. Не нормативная фракция сконцентрирована в разных материалах. Они получаются из диабаза, гранита. Их крупинки, как правило, имеют форму куба. У материалов самые большие показатели плотности и клейкости частиц, что позитивно влияет на образование пустот.

Это также положительно влияет на стойкость и прочность к износам.

Измельченный камень для строительства производят путем измельчения, но при этом рационально применять различные методы.

Самыми качественными считают несколько действенных технологий. Это сжатие и сдвиг, в результате которых, на финише получают игловатые и пластинчатые элементы. Самый лучший строительный материал получают на ударно-отражательной дробилке.

Это сжатие и сдвиг, в результате которых, на финише получают игловатые и пластинчатые элементы. Самый лучший строительный материал получают на ударно-отражательной дробилке.

Различные виды и применение

Кубовидная форма

Это хорошо обработанная гранитная порода, что идеально подойдет для обустройства верхнего шара автомагистрали и возведения конструкций из железобетона.

Кубовидная форма

Материал улучшенного качества

Его стоимость более доступна, он только немного по качеству отличается от первой группы. В его основе гранит.

Гранит

Классическая щебенка

Чаще всего в его основе содержится известь, чьи показатели гораздо ниже, чем первый или второй.

Из-за сниженных качественных характеристик этот материл является не самым оптимальным и надежным для бетона.

Из него нерационально возводить железобетонные конструкции.

Классический обработанный материал с сыпучей текстурой

Его применяют при производстве цемента. Только для железобетонных конструкций такой щебень использовать нерационально, потому что он не славится сильным сцеплением.

Только для железобетонных конструкций такой щебень использовать нерационально, потому что он не славится сильным сцеплением.

Материал низкого сорта

Игловидные и пластинчатые зерна содержатся в 50% продукта. Он служит для строительства автомагистралей, строят временные сооружения.

Строительство автодорог

Как определить характеристику формы зерен

Чтобы определить процентное соотношение нестандартных фракций в строительном измельченном камне не нужно задействовать дорогостоящую технику. Также нерационально будет использовать непростые математические формулы. Этот процесс без проблем проводится вручную, и занимают всего несколько этапов.

Отбираем крупинки игловидной и пластичной формы. Крупинки нужно выбирать из конкретной фракции. Сортировка проводится по определенному образцу, но только не общей массой сразу. Для определения необходимых элементов используются штангенциркули или профессиональные шаблоны.

Существует отдельный шаблон для определения лещадности щебня. Элементы сначала сортируются, а потом только взвешиваются. Для расчетов используется формула: СЛ=М1/М2*100 процентов. СЛ – лещадность, М1 – масса образца, М2 – вес выбранных материалов неправильной формы.

Элементы сначала сортируются, а потом только взвешиваются. Для расчетов используется формула: СЛ=М1/М2*100 процентов. СЛ – лещадность, М1 – масса образца, М2 – вес выбранных материалов неправильной формы.

Более подробно о определении лещадности смотрите на видео:

Группы

Согласно ГОСТу материал по рассматриваемому показателю можно поделить на разные группы, всего в природе их пять.

Если камень был измельченный, он в любом случае должен отнестись к какой-то определенной группе.

В их основе процентное содержание зерен, что по своей форме отличаются от куба. Четко должны быть определены нормативы и параметры группы, и эта информация в обязательном порядке должна быть отображена в технических материалах.

Первая группа

Сюда можно отнести материал кубовидной формы. При этом процент нехарактерных элементов не должен быть больше десяти. Эти показатели максимально подходят для гранитного щебня, что прошел несколько этапов обработки.

При этом процент нехарактерных элементов не должен быть больше десяти. Эти показатели максимально подходят для гранитного щебня, что прошел несколько этапов обработки.

Сооружения из железобетона

Материал часто становится надежной основой для изготовления сооружений из железобетона, а помимо этого, их часто используют, чтобы сформировать верхний шар автомагистрали.

Вторая группа

К ней можно отнести измельченный материал улучшенного качества, при процентном соотношении нежелательных частиц до пятнадцати. Эти показатели полностью соответствуют гранитному щебню. Группы, что были описаны выше, самым оптимальным способом характеризуют востребованность.

Гранитный щебень

Третья группа

К ней можно отнести дробленый камень, где концентрация элементов неправильной формы достигает пятнадцати процентов. Для гранитного материала практически не определятся игольчатые элементы. К третьей породе можно отнести и известняк.

Известняк

Четвертая группа

К ней можно отнести щебень классической обработкой, где игловатые зерна содержатся в более высокой концентрации, что достигает показателя в тридцать пять процентов. Дробленый материал третьей и четвертой формы можно отнести к тому, что используется в стекольном производстве, и в остальных сферах строительных работ.

Щебень классической обработкой

Такая вариация дробленого материала не в состоянии обеспечить оптимальную концентрацию сцепления, поэтому его нерационально использовать для элементов из железобетона.

Такой материал в несколько раз требует от себя большего содержания бетона, который используется как наполнитель.

Пятая группа

К пятой группе можно отнести строительный щебень, где содержится до половины элементов неправильной формы. Этот вариант считают низкосортным, поэтому его не всегда можно использовать. Из-за такой незначительной востребованности материал трудно найти на рынке.

Строительный щебень

В основном он используется для сооружения временных конструкций и формирования грунтовой дороги.

Почему показатели настолько важны

Строители нередко связывают воедино лещадность щебня, а также прочность бетона, все потому, что по своей форме зерна отличаются, и от этого зависит финансовая основа закупки. Нередко берется за основу такое понятие: объемно-насыпной вес.

Когда лещадность повышается, он становится меньше, и разница нередко составляет до десяти процентов. Это несомненно повлияет на финансы, потому, что для придания раствору однородной структуры, придется приобрести много цемента различных марок.

Процесс транспортировки также напрямую зависит от лещадности зерен. Все дело в том, что масса не может плотно разместиться в авто.

Если объемы увеличены, а лещадность более высокая, соответственно и рейсов будет больше. Но этот показатель невелик, если сравнить, что он повлияет на снижение прочности бетонной конструкции.

Классификация гранитного щебня по фракциям:

- 40-70. Ее считают максимально крупной. Материал с такой фракцией производится в незначительных количествах исключительно по предварительному заказу. Его используют как основу для конструкций из бетона. Также материал этой фракции используется, чтобы создать балластный шар автомагистрали и железной дороги;

Фракция 40-70

- 20-40 – гранитный материал средних показателей. Его считают наиболее востребованным в строительстве. Он применяется исключительно для сооружения основ, различных бетонных конструкций;

Фракция 20-40

- 5 -20 – Этот материал становится основой также для возведения конструкций из железобетона, производства сооружений из бетона;

Фракция 5-20

- Фракция 0-5 – отсев гранита используется в качестве дорожной посыпки. Его нередко используют в качестве декоративного элемента, которым отделываются здания, интерьеры;

Фракция 0-5 мм

- также без него не обходится современный ландшафтный дизайн и благоустройство участков.

Выводы

Качество щебня также напрямую зависит от типа. Лещадность гранитного щебня считается оптимальной, поэтому его считают максимально качественным. Затем следует гравийный вид, а самым низким по прочности считается известняковый, а также известковый щебень.

Лещадность щебня выступает одним из главных показателей в строительной сфере. Этот показатель позволяет оптимально отобразить количество необходимого материала, определить прочность конструкции.

Что такое лещадность щебня.

Перейти к содержанию

Search for:

Щебень

Автор Алексей Новиков Опубликовано

Щебень относится к категории сыпучих материалов, широко используемых в строительной отрасли. Его получают механическим путем, в результате дробления и распределения по фракциям различных горных пород. К главным характеристикам щебня относится лещадность наряду с прочностью, морозостойкостью и радиоактивностью. Этот материал используется как самостоятельный продукт, либо в качестве крупного заполнителя при изготовлении железобетонных и бетонных конструкций. Мелкую фракцию применяют для создания декоративных отделочных растворов.

Этот материал используется как самостоятельный продукт, либо в качестве крупного заполнителя при изготовлении железобетонных и бетонных конструкций. Мелкую фракцию применяют для создания декоративных отделочных растворов.

Классификация щебня в зависимости от лещадности

Раздробить ископаемые валуны на зерна одинаковой формы и размера не представляется возможным. Поэтому в дробленой массе можно встретить кубовидные кусочки, остроугольные или клиновидные фигуры, а также плоские и игольчатые камешки. По ним-то и определяют лещадность щебня, вернее по их количеству в процентном отношении.

Чем меньше в щебне содержится игловидных и приплюснутых зерен, тем он считается качественнее поскольку такие включения не дают материалу хорошо уплотняться. Лещадными числятся такие зерна, у которых толщина и ширина меньше их длины в три и более раза.

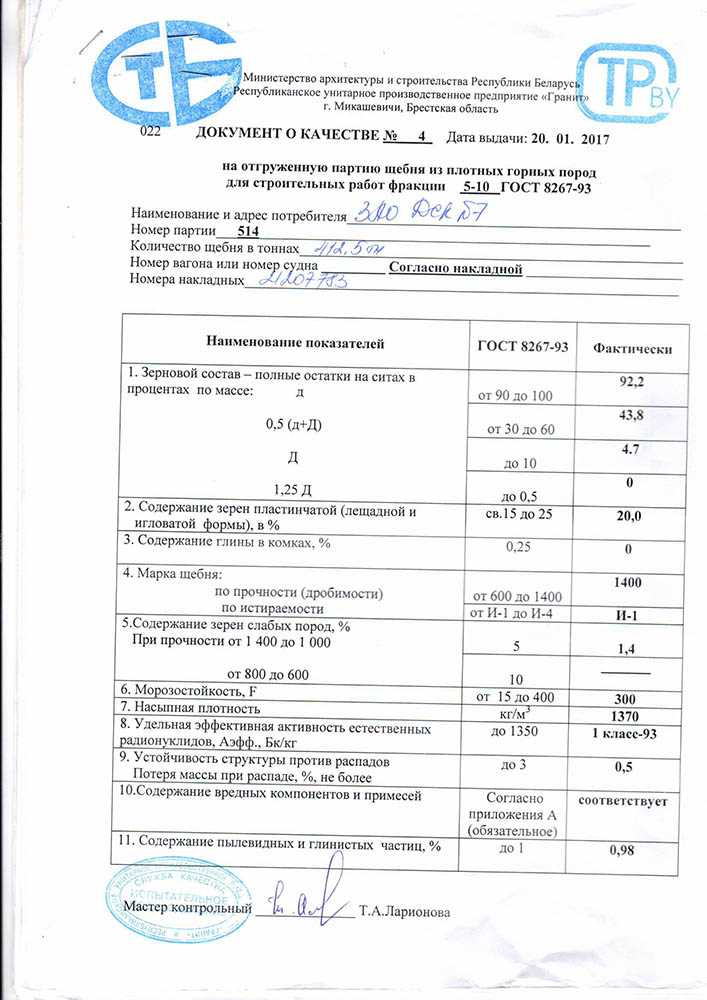

После дробилок рабочая масса подается на грохота (своеобразные сита) для сортировки на фракции. В результате полностью ликвидировать нежелательные камни не получается, но снизить их количество вполне реально. ГОСТ 8267-93 с поправками №3 от 24.04.2002г. предусматривает деление щебня на группы лещадности:

ГОСТ 8267-93 с поправками №3 от 24.04.2002г. предусматривает деление щебня на группы лещадности:

- №1 допускает содержание лещадных частиц до 10 %;

- №2 – от 10 до 55%;

- №3 – от 15 до 25%;

- №4 – от 25 до 35%;

- №5 – от 35 до 50%.

По согласованию сторон разрешается изготовление щебня из изверженной горной породы с повышенным содержанием лещадных и игловатых включений, но не выше 65%.

Характеристики категорий №1 и №2 присущи качественно обработанной гранитной породе. Они считаются наиболее востребованными. Лещадность гранитного щебня весьма низкая, поэтому материал применим практически в любой строительной сфере.

Третья и четвертая группы – это рядовая дробленая щебенка, получаемая от более мягких горных пород, например, известняка. Эти материалы используются в основном при производстве стекла, цемента.

5-я категория лещадности – это продукт низкосортный, пользующийся малым спросом. Его применяют для сооружения временных построек, либо организации грунтовых дорог.

Деление лещадности по группам позволяет правильно определить предназначение щебня каждой категории. Так, для производства изделий из бетона, обычного или армированного, рекомендуется применять щебенку первой или второй группы, в составе которой большую часть насыпной массы составляют камни кубовидной формы. Именно они наделены высокой прочностью. Тогда как повышенная лещадность щебня – это угроза создания высокой пустотности внутри бетонной смеси, что в свою очередь:

- приводит к увеличению расхода вяжущего;

- отрицательно влияет на целостность конструкции;

- способствует некачественному уплотнению и образованию пустот и раковин в теле бетона.

Методика определения лещадности щебня

Правильно установить процент содержания лещадных и игольчатых зерен приблизительно и «на глаз» невозможно. Для этого следует пользоваться специальными инструментами и соблюдать определенный порядок. Главным прибором для определения лещадности щебня является специальный штангенциркуль. Размеры между верхними и нижними раскрывающимися деталями должны иметь соотношение 1:3.

Размеры между верхними и нижними раскрывающимися деталями должны иметь соотношение 1:3.

Смысл испытаний заключается в том, чтобы с максимально возможной точностью разделить опытную пробу на «правильные» и «неправильные» камешки. По окончании сортировки их нужно взвесить и высчитать процентное содержание лещадных частиц в общей массе щебня. Минимальное количество материала для испытаний зависит от размеров зерен щебенки. Если имеем дело со смесью различных фракций, то их надо разделить пропусканием сквозь нумерованные сита.

| Диаметр наиболее крупного камня, мм | Минимальный вес пробы, кг |

| 63,00 | 45,00 |

| 31,50 | 6,00 |

| 16,00 | 1,00 |

| 8,00 | 0,10 |

Для получения более точного результата, испытуемый щебень необходимо высушить до стабильного веса. Процесс определения лещадности щебня состоит в следующем:

- Взвешиваем высушенную пробу с точностью до грамма (М 1).

- Вручную делим пробу на кубовидные и лещадные камни.

- При наличии сомнений измеряем зерно передвижным шаблоном КП-601/5 ШЛ (см. видео). Сначала определяем его длину, закрепляем полученную величину на инструменте фиксатором. Затем проверяем, проходит ли камень сквозь щель, предназначенную проверить толщину зерна.

- Для ускорения и упрощения процедуры сортировки можно использовать самодельный шаблон для определения лещадности, изготовленный из плотной бумаги, картона, пластика.

- По окончании сортировки определяем вес камней пластинчатой и игольчатой формы (М 2).

Общепринятое обозначение лещадности – SI. Высчитываем этот показатель по простой формуле и округляем полученное значение до ближайшей целой цифры:

SI = В 2 : В 1 х 100

Напоминаем, что лещадность щебня 1 категории не должна превышать 10%.

Безусловно, чем выше качество материала, тем дороже он стоит. Недооценка этого важного качественного показателя может не сэкономить средства, а привести к перерасходу сметной стоимости возведения объекта. Использование щебня с высоким процентом лещадности в ответственных конструкциях – прямой путь к их постепенному разрушению, сокращению срока службы, и, как следствие, вместо прибыли – сплошные убытки.

Использование щебня с высоким процентом лещадности в ответственных конструкциях – прямой путь к их постепенному разрушению, сокращению срока службы, и, как следствие, вместо прибыли – сплошные убытки.

Смотрите это видео на YouTube

Adblock

detector

это что? Группы лещадности и ее определение, ГОСТ. На что влияет шелушащаяся форма?

- Что это?

- Обзор групп щебня

- Как определить?

- Применение щебня в зависимости от лещадности

Щебень — прочный морозостойкий плотный радиоактивный сыпучий материал. Его получают в процессе дробления различных горных пород. Его можно использовать как в качестве самостоятельного материала, так и в качестве наполнителя. Без щебня невозможно построить фундамент, создать насыпь для дальнейшего строительства дороги, приготовить цементно-песчаный раствор.

Щебень характеризуется лещадностью. Следует знать о такой характеристике материала и способах ее определения.

Что это такое?

Лещадность — показатель, по которому определяют количество неформатированного щебня в каждой конкретной фракции в процентах. Идеальным и пригодным для использования считается щебень, форма зерен которого сферическая или кубическая. Под неформатным понимается материал, частицы которого характеризуются игольчатой или пластичной формой. Его размеры и форма не соответствуют нормативным требованиям, но любая фракция щебня содержит неформатированные элементы. На показатель лещадности сыпучих строительных материалов влияют определенные факторы.

- Сырьем являются различные виды горных пород, каждая из которых имеет различные характеристики. Щебень кубовидной формы, который получают дроблением гранита и диабаза, имеет наилучший показатель лещадности.

- Способ получения.

Сегодня на практике для получения щебня применяют 2 способа дробления горных пород. Первый способ — «сдвиг-сжатие». Его использование не дает хороших результатов и качественного сырья. Второй – «ударно-отражательный». Именно он дает возможность получить щебень максимально приближенный к идеалу.

Сегодня на практике для получения щебня применяют 2 способа дробления горных пород. Первый способ — «сдвиг-сжатие». Его использование не дает хороших результатов и качественного сырья. Второй – «ударно-отражательный». Именно он дает возможность получить щебень максимально приближенный к идеалу.

Обзор групп щебня

Материал делится на несколько групп в зависимости от показателя лещадности.

- 1 группа. В эту категорию входит щебень, полученный дроблением гранита. Форма зерен преимущественно кубовидная. Неформатированные элементы присутствуют, но их количество не превышает 10%. Этот щебень является самым востребованным и качественным.

- Группа 2. Основным сырьем для получения щебня 2 группы лещадности является гранит. Количество нежелательных элементов не более 15%.

- Группа 3. Щебень щебень, в котором неформатированные элементы присутствуют в количестве около 25%.

Его получают из мягких горных пород, чаще всего известняка.

Его получают из мягких горных пород, чаще всего известняка. - 4 группа. Количество некачественных элементов довольно велико: около 35%. Такой показатель исключает возможность использования материала в процессе строительства.

- 5 группа — наивысший показатель лещадности. Это низкосортный материал, в котором количество игольчатых и пластичных зерен составляет примерно 50 %.

Этот параметр, методы его расчета и принадлежность щебня к определенной группе определяются ГОСТ 8267 — 93.

Как определить?

Наверняка многие зададут вопрос, как можно определить лещадность, и что для этого требуется. Определение лещадности материала осуществляется следующим образом. На первом этапе необходимо отобрать игольчатые и пластичные зерна из определенной фракции. Для определения неформатированного элемента достаточно воспользоваться штангенциркулем или специальным шаблоном, который специалисты рекомендуют использовать для получения более точного результата.

После сортировки материала необходимо взвесить выбранные элементы. Далее производится расчет по формуле: Sl = m1/m2 * 100%. В этой формуле Sl — лещадность, m1 — общий вес, m2 — масса конкретного неформатного элемента. Далее сверяем результат (в процентах) с показателями в таблице.

Применение щебня в зависимости от лещадности

Эта характеристика, как и любой другой параметр материала, определяет область его применения. При выборе щебня обязательно нужно обращать внимание на этот показатель, ведь именно эта характеристика является определяющей, она формирует качественные показатели материала. Рассмотрим подробнее, как целесообразно использовать щебень в зависимости от лещадности.

- Материал, который относится к 1 или 2 категории , самый качественный и надежный, поэтому используется в процессе заливки железобетонных конструкций, монтажа фундаментных блоков. Высокий коэффициент прочности и износостойкости позволяет использовать щебень для обустройства автостоянок.

- Цемент сухой изготавливается из щебня 3 и 4 групп лещадности. Такие виды категорически не рекомендуется использовать для заливки бетона, так как его прочность недостаточно высока.

- Щебень 5 категории характеризуется низкой прочностью, износостойкостью. Этот материал подходит только для поверхностной заливки фундаментов временных сооружений. Он также используется для заполнения временных дорог.

Комментарий успешно отправлен.

Рекомендуется прочитать

Общие стандарты тестирования — EnviroMINE, Inc.

Автор Lisa Mahr.

Качество и применение заполнителя

Заполнитель является основным ингредиентом портландцементного бетона и асфальтобетона. Все заполнители, используемые для строительных целей, должны быть испытаны физически и химически, чтобы подтвердить их пригодность для этих целей. Каждая потенциальная производственная площадка должна быть протестирована, чтобы убедиться, что материалы соответствуют спецификациям для конкретного применения, и определить требования к обработке. Несколько агентств установили стандарты для заполнителя, используемого в строительстве. Некоторые из этих агентств 6 :

Несколько агентств установили стандарты для заполнителя, используемого в строительстве. Некоторые из этих агентств 6 :

- Бюро мелиорации США

www.usbr.gov - Инженерный корпус армии США

www.usace.army.mil - Департамент транспорта Калифорнии

www.dot.ca.gov

Большинство агентств следуют стандартным процедурам испытаний заполнителя, установленным: 6

- Американское общество по испытаниям и материалам (ASTM)

www.astm.org - Американская ассоциация государственных служащих автомобильных дорог (AASHTO)

www.transportation.org

Американское общество испытаний и материалов (ASTM) было основано в 1898 году химиками и инженерами Пенсильванской железной дороги. 2 Сегодня она признана всемирной некоммерческой организацией, членами которой являются представители пользователей, производителей и групп с общими интересами. Целью организации является разработка добровольных согласованных стандартов для материалов, продуктов, систем и услуг. 4

4

Американская ассоциация государственных служащих автомобильных дорог (AASHTO) — это некоммерческая беспристрастная ассоциация, представляющая департаменты автомобильных дорог и транспорта в 50 штатах, округе Колумбия и Пуэрто-Рико. Он представляет все пять видов транспорта: воздушный, автомобильный, общественный транспорт, железнодорожный и водный. Его основная цель — способствовать развитию, эксплуатации и обслуживанию интегрированной национальной транспортной системы. 1

Спецификации бетона и асфальтобетона на портландцементе были установлены для обеспечения производства прочных, долговечных конструкций, способных противостоять физическим и химическим воздействиям атмосферных воздействий и эксплуатации. Некоторые минералы, такие как гипс, пирит, цеолит, опал, халцедон, кремний, кремнистый сланец, вулканическое стекло и некоторые вулканические породы с высоким содержанием кремнезема, могут повредить сцепление, необходимое для получения прочного бетона. Гипс замедляет время схватывания портландцемента; пирит может отделяться с образованием серной кислоты и пятна оксида железа; кремнезем может вступать в реакцию с щелочными веществами в цементе, что приводит к трещинам и «вздутиям». Все эти реакции в конечном итоге повредят бетон, сделав его нежелательным или непригодным для использования заполнителем. Спецификации основания, подстилающего слоя и наполнителя класса II менее строгие, чем требования к портландцементному бетону и асфальтобетону. 6

Гипс замедляет время схватывания портландцемента; пирит может отделяться с образованием серной кислоты и пятна оксида железа; кремнезем может вступать в реакцию с щелочными веществами в цементе, что приводит к трещинам и «вздутиям». Все эти реакции в конечном итоге повредят бетон, сделав его нежелательным или непригодным для использования заполнителем. Спецификации основания, подстилающего слоя и наполнителя класса II менее строгие, чем требования к портландцементному бетону и асфальтобетону. 6

Добавки для бетона

Пуццолановые добавки можно добавлять в бетон на портландцементе для минимизации щелочных реакций. Пуццолановые материалы представляют собой кремнеземистые или кремнеземисто-глиноземистые материалы природного или искусственного происхождения. В присутствии влаги реагирует с гидроксидом кальция с образованием вяжущих соединений. Диатомит, диатомит, вулканический пепел, опаловый сланец, пумицит, туф и некоторые глины, такие как каолинит, являются природными пуццалоновыми материалами. 6

6

Ассоциация портландцемента (PCA) признает четыре основные причины использования добавок. Вот эти причины (Mamlouk, 2006) 7 :

- Снижение стоимости бетонных конструкций

- Придание бетону определенных свойств более эффективно, чем другими средствами

- Обеспечение качества бетона на этапах смешивания, транспортировки, укладки и твердения в неблагоприятных погодных условиях

- Преодолеть некоторые чрезвычайные ситуации во время конкретных операций (с. 219)

Добавки классифицируются по следующим химическим и функционально-физическим характеристикам (Mamlouk, 2006) 7 :

- Воздухововлекающие устройства (ASTM C 260): создают крошечные пузырьки воздуха в затвердевшем бетоне, чтобы обеспечить пространство для расширения воды при замерзании.

- Водоразбавители: увеличивают подвижность частиц цемента в пластиковой смеси, позволяя достичь удобоукладываемости при более низком содержании воды.

- Замедлители: используются для замедления начального набора бетона.

- Добавки, регулирующие гидратацию: останавливает и повторно активирует процесс гидратации бетона, позволяя продлить срок службы товарного бетона. Ускорители

- (ASTM D 98): используются для набора ранней прочности бетона с большей скоростью, чем в обычном бетоне.

- Дополнительные вяжущие добавки: побочные продукты других отраслей промышленности, которые используются для улучшения некоторых свойств бетона и уменьшения проблемы их утилизации. Летучая зола (ASTM C 618), молотый гранулированный доменный шлак (ASTM 989, AASHTO M 302), двуокись кремния (ASTM C 1240, AASHTO M 307) и натуральные пуццоланы (ASTM C595) являются обычными добавками.

- Специальные добавки: доступно несколько добавок для улучшения качества бетона различными способами. Эти добавки включают, но не ограничиваются ими, агенты, улучшающие обрабатываемость, ингибиторы коррозии, вспомогательные вещества для перекачивания и связующие вещества.

Перед использованием всех добавок инженер должен подробно изучить их применение, а также стоимость, связанную с каждой смесью. (стр. 219-230)

Гранулометрический состав

Гранулометрический состав важен для различных применений заполнителя. Заполнитель классифицируется на два основных размера: крупнозернистый и мелкозернистый. Крупный заполнитель представляет собой горную породу, удерживаемую на сите 3/8 дюйма (#4 США). Мелкие заполнители проходят через сито 3/8 дюйма и остаются на сите № 200 США. 6

Мелкий заполнитель

Мелкий заполнитель состоит из природного песка, промышленного песка или их комбинации. Спецификации ASTM C33 для мелких заполнителей для бетона приведены в таблице 1.9Таблица 1

Примечание. Бетон с мелким заполнителем около 0,30 мм (№ 50) и ниже может иметь проблемы с удобоукладываемостью, перекачиванием и кровотечением. Для решения этих проблем в смесь могут быть добавлены примеси.

Бетон с мелким заполнителем около 0,30 мм (№ 50) и ниже может иметь проблемы с удобоукладываемостью, перекачиванием и кровотечением. Для решения этих проблем в смесь могут быть добавлены примеси.

Допустимые количества вредных веществ в мелком заполнителе указаны в таблице 2. 3

Пределы содержания вредных веществ в мелкозернистом заполнителе для бетона

| Позиция | Массовая доля в процентах от общей пробы, не более, |

|---|---|

| Глинистые комки и рыхлые частицы | 3,0 |

| Материал мельче, чем сито № 200: — Бетон, подверженный истиранию — Все прочие виды бетона | 3,0 A 5,0 |

| Уголь и бурый уголь: — там, где важен внешний вид поверхности бетона — Весь прочий бетон | 0,5 1,0 |

A В случае промышленного песка, если материал мельче, чем сито № 200, состоит из пыли разрушения, практически не содержащей глины или сланца, эти пределы разрешается увеличивать до 5 и 7%, соответственно.

Прочность мелких заполнителей может быть определена путем пяти циклов проверки материала на прочность. Средневзвешенная потеря не может превышать 10% при использовании сульфата натрия или 15% при использовании сульфата магния. 3

Рядовой заполнитель

В соответствии с ASTM C33 крупный заполнитель состоит из гравия, дробленого гравия, щебня, доменного шлака с воздушным охлаждением, дробленого гидроцементного бетона или их комбинации. Использование дробленого гидроцементного бетона может потребовать некоторых дополнительных мер предосторожности. Хотя это регулярно дает удовлетворительные результаты; дополнительная вода для смешивания и влияние на морозостойкость и свойства воздушных пустот, возможно, потребуют дальнейшего тестирования. 3

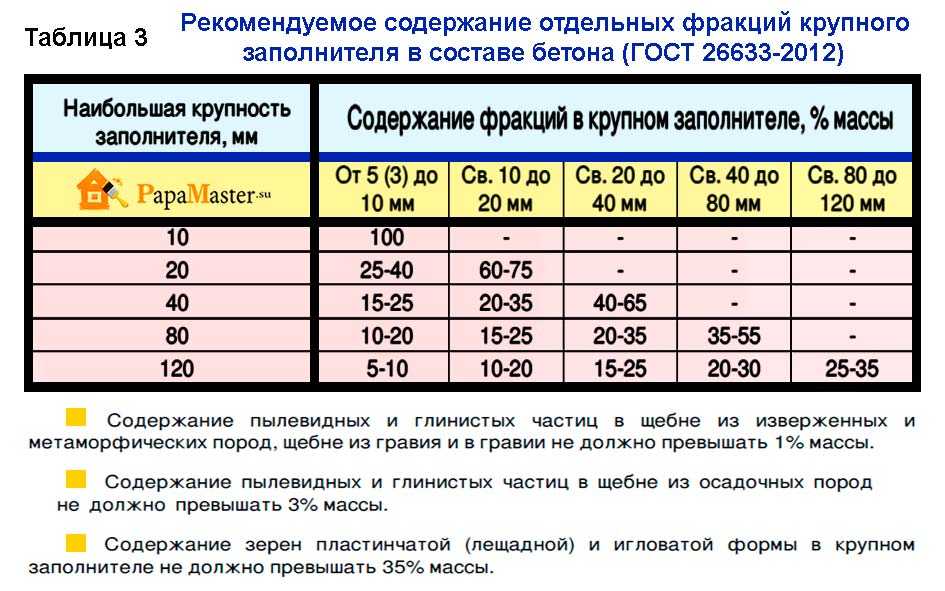

В Таблице 3 приведены спецификации градации ASTM C33 для крупных заполнителей бетона. 3

Требования к оценке для грубых агрегатов

| Размер № | Номинальный размер (Square Spensations). Соглашение охраны). Последующие кожи), чем на квадратные открытия). СООБЩЕСТВА Sciefors). Последующие кожи), Square Spearings). Соглашение охраны). Последующие средства. Соглашение общего. Соглашение охраны). Последующие кожи), чем на квадратные открытия). СООБЩЕСТВА Sciefors). Последующие кожи), Square Spearings). Соглашение охраны). Последующие средства. Соглашение общего. | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 100 мм (4 дюйма) | 90 мм (3,5 дюйма) | 75 мм (3 дюйма) | 63 мм (2,5 дюйма) | 50 мм (2 дюйма) | 37,5 мм (1,5 дюйма) | 25 мм (1 дюйм) | 19 мм (3/4 дюйма) | 22 90/12,5 мм (12,5 мм) 9,5 мм (3/8 дюйма) | 4,75 мм (№ 4) | 2,36 мм (№ 8) | 1,18 мм (№ 16) | 300 мкм (№ 50) | |||

| 1 | 90 до 37,5 мм (от 3,5 до 1,5 дюйма) | 100 | 90 до 100 | 25-602221 | 0–159221 | 25-602219 | 0-159219 | ||||||||

| 20 | 25-60221 | 0–15 9021 2 | 0 | .0221 | |||||||||||

| 2 | 63 to 37.5mm (2.5 to 1.5in) | 100 | 90 to 100 | 35 to 70 | 0 to 15 | 0 to 5 | |||||||||

| 3 | 50 to 25mm (2 to 1in) | 100 | 90 to 100 | 35 to 70 | 0 to 15 | 0 to 5 | |||||||||

| 357 | 50 to 4. 75mm 75mm (2 to No. 4) | 100 | 95 to 100 | 35 to 70 | 10 to 30 | 0 to 5 | |||||||||

| 4 | 37.5 to 19mm (1.5 to 3/4in) | 90 to 100 | 20 to 55 | 0 to 15 | 0 to 5 | ||||||||||

| 467 | 37.5 to 4.75mm (1.5 to No. 4) | 95 to 100 | 35 to 70 | 10 to 30 | 0 to 5 | ||||||||||

| 5 | 25 to 12.5mm (1 to 1/2in) | 100 | 90 to 100 | 20 to 55 | 0 to 10 | 0 to 5 | |||||||||

| 56 | 25 to 9.5mm (1 to 3/8in) | 100 | 90 to 100 | 40 to 85 | 10 to 40 | 0 to 15 | 0 to 5 | ||||||||

| 57 | 25 to 4. 75mm 75mm (1 to No. 4) | 100 | 95 to 100 | 25 to 60 | 0 to 10 | 0 to 5 | |||||||||

| 6 | 9От 0220 с 19 до 9,5 мм100 | 90 до 100 | 20-55 | 0-1 | .|||||||||||

| 67 | 19 to 4.75mm (3/4 to No. 4) | 100 | 90 to 100 | 20 to 55 | 0 to 10 | 0 to 5 | |||||||||

| 7 | от 12,5 до 4,75 мм (от 1/2 до № 4) | 100 | 90 до 100 | 40–70 | 0–1 | 0-5 | от 15 | 0- | 210.|||||||

| 8 | 9.5 to 2.36mm (3/8in to No. 8) | 100 | 85 to 100 | 10 to 30 | 0 to 10 | 0 to 5 | |||||||||

| 89 | от 9,5 до 1,18 мм (от 3/8 дюйма до № 16) | 100 | .|||||||||||||

| 9 A | 4.75 to 1.18mm (No. 4 to No. 16) | 100 | 85 to 100 | 10 to 40 | 0 to 10 | от 0 до 5 |

Пределы содержания вредных веществ в крупных заполнителях приведены в таблице 4 и на рисунке 1. 3

Ограничения для вредных веществ и требований к физическим свойствам грубого заполнителя для бетона

| Устройство класса* | Тип или местоположение Concretable | 907 907, 902, тип или расположение. | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Глина, комки и горючие частицы | Кремний (менее 2,40 sp gr SSD) | Сумма глинистых комков, рыхлых частиц и кремня (менее 2,40 sp | Материал мельче 75 мкм (№ 200) Сито C | Уголь и Бурый уголь | Истирание A | Магний Сульфатная прочность (5 циклов) B | |||

| Регионы с суровым климатом | |||||||||

| 1S | Фундаменты, фундаменты, колонны и балки, не подверженные атмосферным воздействиям, внутренние плиты перекрытий с покрытием | 10 | 1,0 | 3 2 5 | 0 1,0 | 1 | |||

| 2S | Внутренние полы без покрытий | 5,0 | 1,0 | 0,5 | 50 | ||||

| 3S | Надземные фундаментные стены, подпорные стены, устои, фермы и балки, подверженные воздействию погодных условий | 5,0 | 5,0 | 7,0 | 1,0 | 0,5 | 50 | 18 | |

| 4S | Тротуары, настилы мостов, подъездные пути и бордюры, пешеходные дорожки, террасы, полы в гаражах, открытые полы и веранды или конструкции у воды, подверженные частому увлажнению | 3,0 | 5,0 | 5,0 | 5,0 | 0,5 | 50 | 18 | 5S | Наружный архитектурный бетон | 2,0 | 3,0 | 3,0 | 1,0 | 0,5 2 1 9 | 50 |

| Районы умеренного выветривания | |||||||||

| 1M | Фундаменты, фундаменты, колонны и балки, не подверженные воздействию погодных условий, внутренние плиты перекрытий с покрытием | 10 | 1,0 | 1,0 | 50 | ||||

| 2M | Внутренние полы без покрытий | 5,0 | 1,0 | 0,5 | 50 | ||||

| 3M | Foundation walls above grade, retaining walls, abutments, piers,girders, and beams exposed to the weather | 5. 0 0 | 8.0 | 10 | 1.0 | 0.5 | 50 | 18 | |

| 4M | Тротуары, настилы мостов, подъездные пути и бордюры, пешеходные дорожки, террасы, полы гаражей, открытые полы и крыльца или конструкции у воды, подверженные частому увлажнению | 0,5 | 50 | 18 | |||||

| Незначительные области выветривания | 5M | Открытый архитектурный бетон | 3,0 | 3,0 | 5,0 | 1,0 | 0,5 | 50 | 18 |

| 1N | Плиты, подверженные истиранию от дорожного движения, настилы мостов, полы, тротуары, тротуары | 5,0 | 1,0 | 0,5 | 8 50|||||

| 2N | Все остальные классы бетона | 10 | 1,0 | 1,0 | 50 | ||||

ПРИМЕЧАНИЕ. На рисунке 1 показано расположение регионов выветривания в Калифорнии.

* S: Зона сурового атмосферного воздействия — холодный климат, в котором бетон подвергается воздействию противогололедных химикатов или других агрессивных веществ, или где бетон может пропитаться в результате продолжительного контакта с влагой или свободной водой перед повторным замораживанием и оттаиванием.

* M: Регион с умеренной погодой — климат, в котором ожидается периодическое замерзание, но где бетон при наружных работах не будет постоянно подвергаться замораживанию и оттаиванию в присутствии влаги или противогололедных химикатов.

* N: Область незначительного выветривания — климат, в котором бетон редко подвергается замерзанию в присутствии влаги.

A Измельченный доменный шлак воздушного охлаждения исключен из требований к абразивному износу.

B Допустимые пределы прочности должны составлять 12%, если используется сульфат натрия.

C Это процентное содержание при любом из следующих условий: (1) допускается увеличение до 1,5, если материал практически не содержит глины или сланца; или (2) если

известно, что источник мелкого заполнителя, который будет использоваться в бетоне, содержит меньше указанного максимального количества, проходящего через 75-мкм (№ 200)

сите (таблица 1) допускается увеличение процентного предела (L) количества в крупном заполнителе до L=1 + [(P)/(100 — P)] (T — A), где P =

процентное содержание песка в бетоне в процентах от общего заполнителя, T = предел Таблицы 1 для допустимого количества в мелком заполнителе, nd A = фактическое

сумма в мелком заполнителе. ( Это дает взвешенный расчет, предназначенный для ограничения максимальной массы материала, проходящего через сито 75 мкм (№ 200) в

бетона к тому, что было бы получено, если бы как мелкий, так и крупный заполнитель поставлялись в максимальном табличном процентном соотношении для каждого из них.

ингредиенты.)

( Это дает взвешенный расчет, предназначенный для ограничения максимальной массы материала, проходящего через сито 75 мкм (№ 200) в

бетона к тому, что было бы получено, если бы как мелкий, так и крупный заполнитель поставлялись в максимальном табличном процентном соотношении для каждого из них.

ингредиенты.)

Факторы, влияющие на качество заполнителя

Все природные заполнители образуются в результате разрушения больших массивов горных пород. Типы горных пород и степень выветривания являются основными факторами, влияющими на качество строительного заполнителя. Тип породы определяет твердость, долговечность и потенциальную химическую активность породы при смешивании с цементом для изготовления бетона. Используются все классы горных пород, и их необходимо оценивать с помощью комбинации тестов, чтобы проверить их пригодность для данного применения. 6

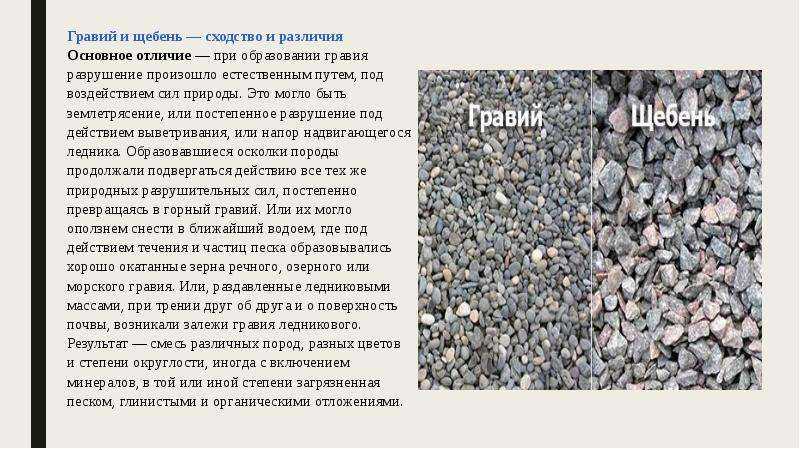

Аллювиальные отложения песка и гравия разнообразны и отражают горные породы, которые можно найти в водосборном бассейне ручья или реки. Эти отложения обычно имеют округлые зерна. Залежи щебня обычно имеют острые края и небольшое разнообразие размеров зерен. 6

Эти отложения обычно имеют округлые зерна. Залежи щебня обычно имеют острые края и небольшое разнообразие размеров зерен. 6

Выветривание обычно снижает физическую прочность породы и может сделать материал непригодным для использования в условиях высокой прочности и долговечности. Это также может изменить химический состав заполнителя, что сделает его менее подходящим для некоторых видов заполнителя. Если выветривание достаточно сильное, отложения могут оказаться непригодными для использования в качестве бетона на портландцементе или асфальтобетона. Таблица 5 демонстрирует типичные свойства заполнителя. 6

Typical Physical Properties of Common Aggregate

| Property | Granite | Limestone | Quartzite | Sandstone |

|---|---|---|---|---|

| Удельный вес (фунт/фут) | 162-172 | 117-175 | 165-170 | 119-168 |

| Прочность на сжатие (x 10 3 psi) | 5–67 | 2,6–28 | 16–45 | 5-20 |

| Прочность на растяжение (psi) | 427-711 | 427-853 | NA (1) | 142-427 |

| Прочность на сдвиг (x 10 3 psi) | 3,7–4,8 | 0,8–3,6 | NA (1) | 0,3–3,6 |

| Модуль упругости (psi) | 1380-5550 | 500-2000 | Нет данных (1) | 700-2300 |

| Модуль упругости (x 10 6 фунтов на квадратный дюйм) | 4,5–8,7 | 4,3–8,7 | NA (1) | 2,3–22,18 90,8 |

| Водопоглощение (% по массе) | 0,07-0,30 | 0,50-24,0 | 0,10-2,0 | 2,0-12,0 |

| Средняя пористость (%) | 0,4-3,8 | 1,1-31,0 | 1,5-1,9 | 1,9-27,3 |

| Линейное расширение (x 10 -6 дюйм/дюйм/°C) | 1,8-11,9 | 0,9-12,2 | 7,0-13,1 | 4,3-13,9 |

| Удельный вес | 2,60–2,76 | 1,88–2,81 | 2,65–2,73 | 2,44–2,61 |

Природный песок и гравий в сравнении с заполнителем из щебня

Природный песок и щебень регулярно используются в строительстве. Использование зависит от стандартов спецификации и экономических соображений. При производстве портландцементного бетона обычно предпочитают россыпной гравий. Благодаря округлым частицам получается влажная смесь, с которой легче работать. Удобоукладываемость бетонной смеси на портландцементе можно улучшить при использовании щебеночного заполнителя. В смесь необходимо добавить больше песка, воды и цемента, чтобы улучшить удобоукладываемость. Из-за этого смесь дороже в производстве. Угловатые осколки, образующиеся при дроблении камня, увеличивают износ и повреждения насосного оборудования. Удорожание использования щебня на объектах, требующих перекачки бетона. Производство щебня обычно обходится дороже из-за дополнительных затрат, связанных с бурением, взрывными работами и дроблением, необходимыми для производства заполнителей различных размеров. 6

Использование зависит от стандартов спецификации и экономических соображений. При производстве портландцементного бетона обычно предпочитают россыпной гравий. Благодаря округлым частицам получается влажная смесь, с которой легче работать. Удобоукладываемость бетонной смеси на портландцементе можно улучшить при использовании щебеночного заполнителя. В смесь необходимо добавить больше песка, воды и цемента, чтобы улучшить удобоукладываемость. Из-за этого смесь дороже в производстве. Угловатые осколки, образующиеся при дроблении камня, увеличивают износ и повреждения насосного оборудования. Удорожание использования щебня на объектах, требующих перекачки бетона. Производство щебня обычно обходится дороже из-за дополнительных затрат, связанных с бурением, взрывными работами и дроблением, необходимыми для производства заполнителей различных размеров. 6

Щебень предпочтительнее природного гравия в асфальтобетоне. Асфальт лучше прилипает к неровным поверхностям. Сцепление угловатых частиц укрепляет асфальтобетон и дорожное основание. 6

6

Экологические ограничения, географическое распространение и требования к качеству в некоторых случаях сделали добычу песка и гравия нерентабельной. Наиболее важными коммерческими источниками песка и гравия были ледниковые отложения, речные русла и поймы рек. Использование морских месторождений в США в основном ограничивается борьбой с эрозией пляжей и их пополнением. В результате щебень остается доминирующим выбором для использования в строительстве. Все чаще переработанный асфальт и портландцементные бетоны заменяют первичный заполнитель, хотя доля переработанных материалов в общем объеме заполнителя в 2010 году оставалась очень небольшой9.0108 5 По данным Геологической службы США; из-за растущих экологических проблем и нормативных ограничений во многих районах Калифорнии вполне вероятно, что добыча песка и гравия в поймах рек и поймах в будущем станет менее распространенной. Если эта тенденция сохранится, щебень может стать все более важным для рынка Калифорнии. 6

6

В таблице 6 дополнительно описаны физические, химические и механические характеристики заполнителя и его относительная важность при использовании. 7

Основные совокупные свойства

| Свойство | Относительная важность для конечного использования* | ||

|---|---|---|---|

| Бетон на портландцементе | Асфальтобетон | Основание | |

| ФИЗИЧЕСКИЙ | |||

| Форма частиц (угловатость) | M | В | В |

| Форма частиц (чешуйчатость, удлинение) | М | М | М |

| Размер частиц – Максимум | M | M | M |

| Размер частиц – распределение | M | M | M |

| Текстура поверхности частиц | M | V | V |

| Структура пор, пористость | V | M | U |

| Удельный вес, поглощение | В | М | М |

| Устойчивость к атмосферным воздействиям | В | М | М |

| Удельный вес, пустотно-рыхлый, уплотненный | В | М | М |

| Объемная стабильность – термическая | M | U | U |

| Объемная стабильность – влажная/сухая | M | U | M |

| Объемная стабильность – замораживание/оттаивание | В | М | М |

| Целостность при нагреве | U | M | U |

| Вредные компоненты | V | M | M |

| ХИМИЧЕСКАЯ | |||

| Растворимость | M | U | U |

| Поверхностный заряд | U | В | U |

| Асфальтовая близость | У | В | М |

| Реакция на химические вещества | В | U | U |

| Объемная стабильность – химическая | V | M | M |

| Покрытия | M | M | U |

| МЕХАНИЧЕСКИЙ | |||

| Прочность на сжатие | M | U | U |

| Прочность (ударопрочность) | М | М | У |

| Стойкость к истиранию | M | M | M |

| Характер продуктов истирания | M | M | U |

| Стабильность массы (жесткость, упругость) | U | В | В |

| Полируемость | M | M | U |

| * V = очень важно, M = умеренно важно, U = неважно или неизвестно | |||

Спецификации и требования к заполнителю

Все потенциальные источники заполнителя должны быть тщательно протестированы для обеспечения качества заполнителя. Следующие тесты представляют некоторые отраслевые стандарты:

Следующие тесты представляют некоторые отраслевые стандарты:

- Ситовой анализ (ASTM C 136, AASHTO T-27): Этот метод испытаний оценивает градацию заполнителя с использованием ряда сит. Затем результаты наносятся на полулогарифмическую сводную градационную диаграмму. На этой диаграмме показано распределение частиц по размерам для любого заданного заполнителя, и затем ее можно лучше оценить для его использования в портландцементном бетоне и асфальтобетоне. 2,7

- Los Angeles Rattler (ASTM C 131/C 535, AASHTO T-96): Этот тест оценивает ударную вязкость заполнителей и сопротивление истиранию. Результаты показывают способность агрегатов противостоять повреждающему действию нагрузок. Заполнитель должен быть в состоянии сопротивляться дроблению, деградации и дезинтеграции при складировании, уплотнении и смешивании. 2,7

- Прочность и долговечность (ASTM C 289): Тест на прочность и долговечность используется для демонстрации способности заполнителя противостоять атмосферным воздействиям.

Испытание имитирует выветривание путем замачивания заполнителей либо в растворе сульфата натрия, либо в растворе сульфата магния. Затем образцы сушат, взвешивают и повторно замачивают. После 5 циклов агрегаты промывают, сушат и взвешивают. Затем рассчитывается средневзвешенная процентная потеря для всей выборки и наносится на полулогарифмический график. Результаты скажут вам, является ли совокупность «безобидной», «потенциально вредной» или «вредной». Для заполнителей, которые считаются вредными добавками, такими как летучая зола, можно добавить в смесь, чтобы улучшить стабильность бетонной смеси. 2,7

Испытание имитирует выветривание путем замачивания заполнителей либо в растворе сульфата натрия, либо в растворе сульфата магния. Затем образцы сушат, взвешивают и повторно замачивают. После 5 циклов агрегаты промывают, сушат и взвешивают. Затем рассчитывается средневзвешенная процентная потеря для всей выборки и наносится на полулогарифмический график. Результаты скажут вам, является ли совокупность «безобидной», «потенциально вредной» или «вредной». Для заполнителей, которые считаются вредными добавками, такими как летучая зола, можно добавить в смесь, чтобы улучшить стабильность бетонной смеси. 2,7 - Удельный вес и абсорбция (ASTM C 127/C 128, AASHTO T-85/T-84): Удельный вес оценивает, как учитываются пустоты в частицах заполнителя. Поглощение оценивает количество воды, которое агрегат поглотит. Оба они важны для расчета бетонной смеси. Высокая скорость впитывания означает, что в конструкции потребуется большее количество воды или связующего, что делает смесь менее экономичной.

2,7

2,7 - Значение R (Калифорнийский тест 301, ASTM D 2844, AASHTO T-190): метод испытания значения R используется для измерения потенциальной прочности материалов земляного полотна, подстилающего слоя и основного слоя, используемых для транспортных покрытий. 2,7

В таблице 7 представлен ряд процедур тестирования, которые можно использовать для определения пригодности заполнителя для различных целей. Дополнительные стандарты можно найти в AASHTO и ASTM или в различных государственных и местных агентствах, которые определяют требования к испытаниям для совокупных продуктов. (Национальная каменная ассоциация, 1993) 4

также публикацию Института асфальта MS-2)

также публикацию Института асфальта MS-2) 02 ASTM в конце серых страниц)

02 ASTM в конце серых страниц) )

) 3-74 – 3-79)

3-74 – 3-79)Все потенциальные совокупные ресурсы должны оцениваться квалифицированным инженером и тестироваться в соответствии с потребностями и условиями каждого объекта.

Каталожные номера

- ААШТО. Видение и цели. 2 ноября 2011 г.

www.transportation.org/Pages/VisionandGoals.aspx - Американское общество испытаний и материалов. Об АСТМ. 2 ноября 2011 г.

www.astm.org/ABOUT/overview.html - «ASTM C 33–03, Стандартные технические условия для бетонных заполнителей», Ежегодный сборник стандартов ASTM , том 04.02, Американское общество испытаний и Материалы, Филадельфия, Пенсильвания, 2001.

- Барксдейл, Ричард Д. (ред.), 1991, Справочник по агрегатам . Вашингтон, округ Колумбия: Национальная ассоциация камней.

- Болен, Уоллес П., 2011 г., Строительство из песка и гравия, Геологическая служба США, Сводка полезных ископаемых.

- Колер, С.

Л., 2006 г., Совокупная доступность в Калифорнии, Калифорнийская геологическая служба, Лист карты 52. ). Река Аппер-Сэдл, Нью-Джерси: Пирсон Прентис Холл.

Л., 2006 г., Совокупная доступность в Калифорнии, Калифорнийская геологическая служба, Лист карты 52. ). Река Аппер-Сэдл, Нью-Джерси: Пирсон Прентис Холл.

Влияние измельченных крупных заполнителей на свойства бетона

1. Введение

Бетон представляет собой композиционный материал, состоящий из наполнителя и вяжущего материала, где наполнитель представляет собой мелкий или крупный заполнитель, а вяжущим является цементное тесто. На более ранней стадии разработки бетона считалось, что заполнители химически инертны и скреплены цементом. Но современные технологии доказывают, что заполнители проявляют химическую связь на границе заполнителя и пасты. Заполнитель является настолько важным веществом в бетоне, что максимальные свойства и удобоукладываемость бетона напрямую зависят от свойств заполнителей. Плотность бетона определяется плотностью заполнителя, так как из мягких бетонов с пористыми получаются непрочные бетоны с меньшей износостойкостью. Вот почему общие или механические свойства бетона зависят от определенных свойств заполнителей, таких как источник заполнителей, нормальный, легкий или тяжелый заполнитель, размер заполнителя, форма заполнителя, тип дробления заполнителя, индекс угловатости, текстура поверхности, модуль упругости. эластичность, насыпная плотность, удельный вес, абсорбция и содержание влаги, набухание заполнителей, чистота, прочность заполнителей, термические свойства и классификация заполнителей. Кроме того, межфазная переходная зона (поверхность контакта между заполнителем и цементным тестом) играет важную роль в прочности и долговечности бетона.

эластичность, насыпная плотность, удельный вес, абсорбция и содержание влаги, набухание заполнителей, чистота, прочность заполнителей, термические свойства и классификация заполнителей. Кроме того, межфазная переходная зона (поверхность контакта между заполнителем и цементным тестом) играет важную роль в прочности и долговечности бетона.