Чем отличается холоднокатаный лист от горячекатаного?

ГК Новаметалл >>

Полезная информация для снабженцев >>

Статьи, полезная информация >>

- Сравнительная таблица с характеристиками

- Где купить?

- Особенности производства: горячий и холодный метод

- Преимущества

- Характеристики

- Применение

Для изготовления листа применяется холодная и горячая технология. Мы расскажем, в чем заключаются отличия между методиками производства, и как они влияют на свойства готовой продукции.

Основные различия (сравнительная таблица):

|

Характеристика |

Вид листового проката: |

|

|

Горячекатаный |

Холоднокатаный |

|

|

|

19903-2015 (19903-74) |

19904-90 |

|

Температурный диапазон на производстве: |

от 1150С — 1200С до 900С — 950С |

450С — 550С |

|

Толщина (мм): |

0,35 — 5 |

0,4 — 160 |

|

Длина (мм): |

1000 — 6000 |

710 — 12000 |

|

Ширина (мм): |

500 — 2350 |

500— 2200 |

|

Описание поверхности: |

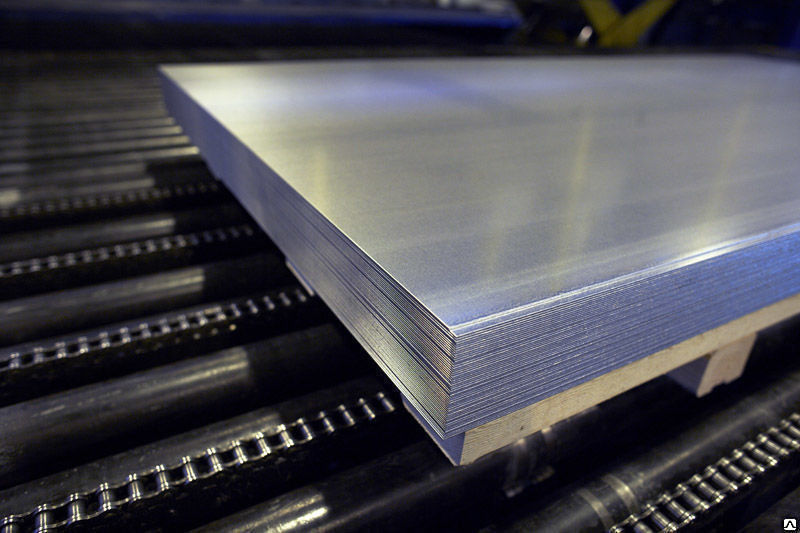

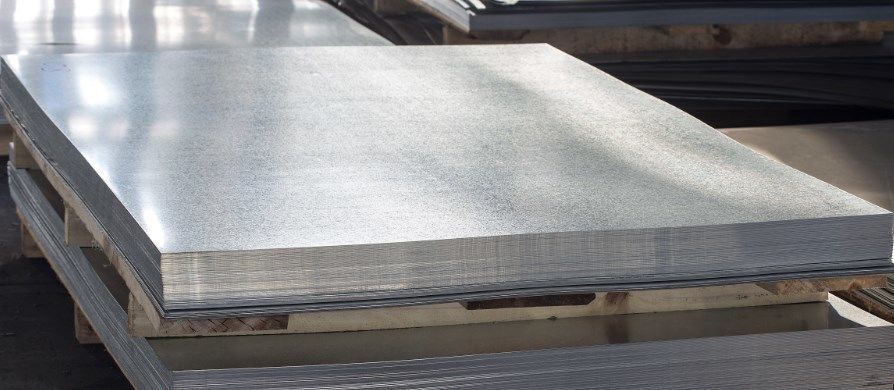

Неровная, шероховатая, не блестит. |

Ровная, гладкая, блестящая, с ровными краями |

|

Марки сталей: |

08пс, 08Ю, 09Г2, 09Г2С, 30ХГСА. |

Ст1, Ст2, Ст3, Ст4, 08пс, 08Ю. |

Особенности производства (горячий и холодный метод):

Горячая прокатка

- При горячей прокатке металл разогревается до 1150-1200 градусов по Цельсию. Разогретая сталь легко меняет форму.

- Мягкий сплав проходят между двумя роликами, которые оказывают на него давление.

- Процедура состоит из нескольких этапов. В процессе температура снижается до 900-950 градусов.

- После окончательной прокатки готовые пластины нарезаются на фрагменты нужного размера.

- На финальном этапе происходит чистовая обработка продукции.

Холодная прокатка

- При холодной прокатке металл нагревается в 2,5-6 раз слабее, чем при горячей.

- От температуры нагрева зависят характеристики продукции. Пластина проходит через ролики, под давлением ей придается нужная форма.

- Затем большая пластина нарезается на фрагменты нужной площади.

- Перед каждым видом прокатки применяется травление металла.

- После обработки проводится его отжиг, сглаживание и отделка.

- Окалина удаляется методом реакции с кислотами. Дробеструйная обработка придает гладкость.

Преимущества:

Горячекатаный

- Большой выбор продукции по толщине и по площади;

- Низкая себестоимость товара.

- Универсальное применение материала.

- Длительный срок службы.

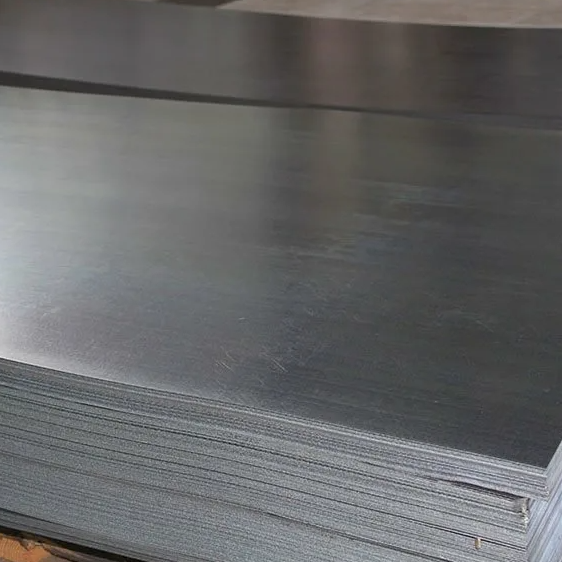

Холоднокатаный

- Улучшенная коррозионная стойкость.

- Высокая прочность сварных швов.

- Повышенная точность геометрических размеров.

- Возможность получать очень тонкие пластины.

- Пониженный предел текучести.

- Идеальный микрорельеф поверхности.

Оба вида листового проката хорошо поддаются обработке. Можно провести перфорацию, резку, рубку и прочие виды обработки. На готовую продукцию можно нанести цинковое или полимерное покрытие для защиты от коррозии.

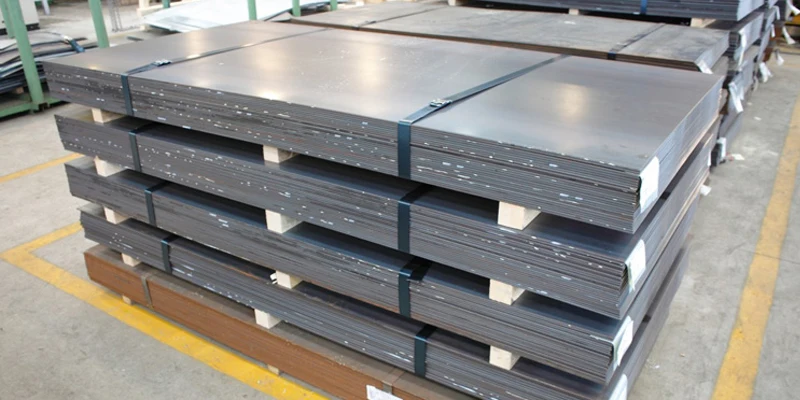

Характеристики металлопроката:

- Горячекатаный прокат отличается высокой толщиной.

Он может быть изготовлен из легированной, углеродистой, низколегированной стали. Допуски по размерам для этого проката менее строгие. На поверхности допустимо наличие окалины. - Холоднокатаные листы получаются очень тонкими.

Для них ГОСТ устанавливает более жесткие допуски по размеру. Поверхность обязательно должна быть зачищена от окалины и отшлифована.

Применение:

Горячекатаный

Г/К применяют там, где важна прочность конструкции, и нет жестких требований к ее виду. В первую очередь, это строительная сфера.

Для возведения перекрытий, создания опорных конструкций (колонн и ферм), проведения инженерных коммуникаций.

Используется как сырье для изготовления деталей в машиностроении и других отраслях промышленности.

Холоднокатаный

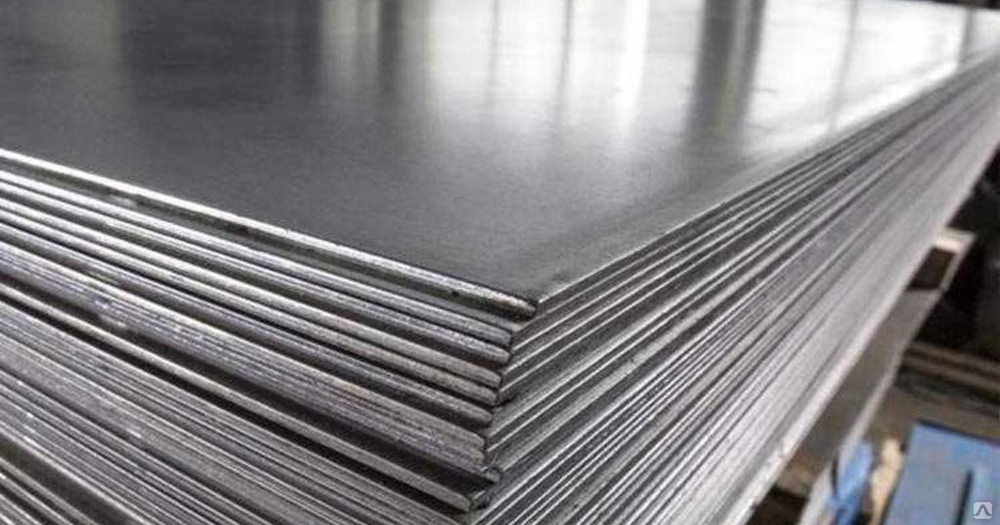

Х/К применяют там, где важна красивая фактура и пригодность к сварке.

Служит для обшивки фасадов, возведения ограждений, изготовления профлиста и других видов кровельного покрытия.

Применяется в машиностроении для изготовления кузовов и кабин.

Используется в дизайне помещений в декоративных целях.

Узнать более подробную информацию вы можете, позвонив по номеру: 8 (800) 777-19-60.

Возврат к списку

Холоднокатаная сталь: Что это, плюсы и минусы, использование

Выбирая материалы для строительства, нельзя не ознакомиться с базой знаний горячекатаного и холоднокатаного проката. Знание различий между ними поможет вам выбрать подходящий материал для вашего строительного проекта. В то время как горячекатаный прокат допускает разнообразие форм, холоднокатаный прокат более или менее ограничен несколькими формами.

Знание различий между ними поможет вам выбрать подходящий материал для вашего строительного проекта. В то время как горячекатаный прокат допускает разнообразие форм, холоднокатаный прокат более или менее ограничен несколькими формами.

Холоднокатаный прокат обычно создается при температурах, близких к нормальной. Это помогает повысить прочность готового изделия. Холоднокатаная сталь имеет серый цвет и при прикосновении к ней кажется гладкой. В то время как при горячей прокатке нельзя быть уверенным в размерах готового продукта, результаты холодной прокатки всегда ближе к размерам готового продукта, поскольку он уже прошел процесс охлаждения.

Что такое холоднокатаная сталь?

Холоднокатаная сталь — это низкоуглеродистая сталь, производимая методом «холодной прокатки» и обрабатываемая при температуре, близкой к нормальной. Холоднокатаная сталь отличается превосходной прочностью и обрабатываемостью. Листы из холоднокатаной стали обычно используются для изготовления изделий, где требуются жесткие допуски, соосность, прямолинейность и поверхности с покрытием.

Термин «холоднокатаный» фактически относится к наименованию плоского листового проката и рулонов.

Использование холоднокатаной стали

Главный недостаток холодной прокатки — ограниченность форм. Продукция из холоднокатаной стали обычно бывает круглой, квадратной или плоской. Есть и другие формы, но они всего лишь вариации форм, упомянутых ранее. Холодная прокатка также ограничивает размер готовой продукции, в отличие от процесса горячей прокатки.

Типичные продукты, изготавливаемые методом холодной прокатки, включают пруток, пруток, листы и полосы. Холоднокатаный прокат, являясь чрезвычайно пластичным, обычно используется для умеренного вытягивания. Это делает их чрезвычайно полезными для проектов, где важна точность. Холоднокатаная сталь очень пластична. Она используется для металлической техники, а также для металлической мебели. Также она часто используется для производства школьных шкафчиков или гаражей, промышленных зданий и стальных навесов. Внутренние и внешние части автомобилей также изготавливаются из холоднокатаной стали.

Плюсы и минусы холоднокатаной стали

У холоднокатаной стали много преимуществ. Основным преимуществом этого метода является то, что холоднокатаная сталь примерно на 20% прочнее, чем горячекатаный аналог. Использование тепла для прокатки стали ослабляет металл. Если не применять высокие температуры, сталь сохраняет свою прочность. Таким образом, все, что содержит детали из холоднокатаной стали, имеет тенденцию служить дольше, чем то, что содержит детали его горячекатаного аналога. Еще одно преимущество холоднокатаной стали — это внешний вид. Он выглядит современно и законченно, в отличие от горячекатаного аналога, который часто выглядит рваным. Но все это имеет свою цену.

Единственным недостатком холоднокатаной стали является то, что она стоит дороже горячекатаной.

В чем ключевое преимущество холоднокатаной стали?

Холоднокатаная сталь производится на станках холодного обжатия, где материал охлаждается до температуры, близкой к комнатной, с последующим отжигом и / или дрессировочной прокаткой. В результате этого процесса производится сталь с широким диапазоном отделки поверхности и превосходными допусками, соосностью и прямолинейностью по сравнению с горячекатаной сталью. Холоднокатаная сталь содержит низкое содержание углерода, а метод отжига делает ее мягче, чем горячекатаный лист. Холоднокатаные стальные изделия обычно производятся в листах, полосах, прутках и прутках. Холоднокатаный прокат обычно меньше, чем такой же продукт, произведенный методом горячего проката.

В результате этого процесса производится сталь с широким диапазоном отделки поверхности и превосходными допусками, соосностью и прямолинейностью по сравнению с горячекатаной сталью. Холоднокатаная сталь содержит низкое содержание углерода, а метод отжига делает ее мягче, чем горячекатаный лист. Холоднокатаные стальные изделия обычно производятся в листах, полосах, прутках и прутках. Холоднокатаный прокат обычно меньше, чем такой же продукт, произведенный методом горячего проката.

Листы и полосы из холоднокатаной стали доступны в полутвердом, полутвердом, четверть-твердом и дрессированном состоянии. Среди этих условий прокатка с полной твердостью уменьшает толщину почти на 50%, в то время как другие условия более толстые. Прокатная стальная заготовка обычно используется в последующих методах холодной обработки, где требуется хорошая пластичность.

Другие формы можно подвергать холодной прокатке, если поперечное сечение относительно однородно, а поперечный размер относительно мал. Холоднокатаные профили обрабатываются в серии операций формовки. Обычно это делается по линиям калибровки, разбивки, черновой, получистовой, получистовой и чистовой обработки.

Холоднокатаные профили обрабатываются в серии операций формовки. Обычно это делается по линиям калибровки, разбивки, черновой, получистовой, получистовой и чистовой обработки.

Холоднокатаная сталь используется для производства разнообразной продукции, от бытовой техники, такой как холодильники и стиральные машины, до промышленного оборудования, архитектурных компонентов, автомобилей и различных изделий, связанных со строительством. Холоднокатаная сталь — незаменимый материал в современном обществе. Холоднокатаная сталь обладает антикоррозийными свойствами. Более гладкая поверхность более устойчива к коррозии.

Купить металлопрокат холоднокатаного производства вы можете на сайте нашей металлобазы через каталог продукции. У нас представлен только качественный Х/К металл от лучших производителей России с бесплатной доставкой в пределах КАД.

Холоднокатаная сталь листовая — характеристики, этапы производства, отличие от горячекатаной

Холоднокатаная сталь листовая — характеристики, этапы производства, отличие от горячекатаной- Обновлено 10 октября 2020 г.

Все больший спрос в последнее время на рынке металлопроката демонстрирует холоднокатаная сталь и на это есть свои причины. Стоимость производства относительно не высока. Но это еще не самое главное. Как показала практика, листы, изготовленные методом холодного проката, имеют больший срок эксплуатации по сравнению с горячекатаным способом. Холоднокатаная — прочнее и выгоднее с точки зрения транспортировки.

Что представляет холоднокатаная сталь

Существует две основных разновидности обработки давлением. Это прокатка горячим и холодным способом. Отличием их друг от друга является температура, при которой осуществляются данные процессы.

Как видно из названия, при горячей обработке заготовку предварительно нагревают. Температура нагрева зависит от толщины получаемого листа. Чем он толще, тем температура выше.

Холоднокатаная — накатывается без предварительного нагрева, что накладывает на себя некоторые особенности. Но прежде чем приступим к их обсуждению, давайте проясним вначале технологию получения.

Но прежде чем приступим к их обсуждению, давайте проясним вначале технологию получения.

Как производят холоднокатаную сталь

1 Этап. На первом этапе происходит выплавка стали. Принципиальной разницы в изготовлении горячекатаной стали и холоднокатаной здесь нет. В обоих случаях подойдут лишь сплавы с повышенным значением пластичности, относительное удлинение которых не должно быть меньше 30%. Сюда главным образом относятся конструкционные стали нормального и повышенного качества с содержанием углерода не более 0,5%. Также некоторая часть приходится на высоколегированные коррозионностойкие и жаростойкие стали. Наиболее востребованной среди них является сталь 12Х18Н10Т.

2 Этап. После выплавки следует раскатывание. Происходит это обычно на промышленных вальцах большого размера. И здесь уже начинают прослеживаться первые отличия холодной прокатки от горячей. Толщина холоднокатаного материала ограничивается мощностью привода, размерами и прочностью вальцов. На практике это означает, что толщина стенки профиля не может превышать 4 мм.

На практике это означает, что толщина стенки профиля не может превышать 4 мм.

Дальнейшее увеличение толщины листа экономически не целесообразно в силу значительного удорожания себестоимости и сокращения срока эксплуатации оборудования. Здесь выгоднее просто увеличить податливость металла, повысив его температуру. Это и является ключевым отличием между технологией производства горячекатаной и холоднокатаной стали. Одну нагревают перед обработкой давлением, другую нет.

3 Этап. После получения заготовки требуемого размера, далее следует ее очистка. Требуется она исключительно для придания листу более эстетичного вида. Существует две ее разновидности:

- Механический способ подразумевает под собой не посредственный физический контакт со сталью. На поверхность заготовки подают струю воздуха, несущего металлические частицы шарообразной формы. В результате такого воздействия загрязнения отколупываются и удаляются вместе с воздушным потоком, делая внешний вид холоднокатаных листов более презентабельными.

- Химический способ подразумевает очищение за счет проведения химической реакции. Как правило, для этого используют травление стали. Лист погружают в раствор 25%-ой соляной кислоты и по истечению определенного времени все загрязнения полностью разъедаются, делая поверхность стали более гладкой.

Хотелось бы заметить, что при соблюдении культуры производства холоднокатаная сталь в очистке не нуждается. Горячекатаный же металл всегда требует провидения данного этапа, т.к. в результате воздействия температуры на его поверхности образуются окалины.

Преимущества холоднокатаной стали перед горячекатаной

Отличие технологических процессов накладывает на себя некоторые особенности. Среди достоинств стали, полученной холодным способом, выделяют следующее:

- Более высокие прочностные характеристики. В первую очередь, это касается прочности на изгиб, которая в среднем выше аналогичного показателя горячекатаной стали на 20-25%. Связано это с меньшим значением и лучшим распределением остаточных напряжений по объему заготовки.

Дополнительное температурное воздействие увеличивает вероятность образования микротрещин, что заметно уменьшает сопротивление металла механическим нагрузкам.

Дополнительное температурное воздействие увеличивает вероятность образования микротрещин, что заметно уменьшает сопротивление металла механическим нагрузкам. - Второе преимущество вытекает из первого. Коэффициент использования металла в случае холодной обработки выше, что при прочих равных условиях делает этот способ приоритетным по сравнению с горячекатаным методом.

- Прокат из холоднокатаных марок отличается большей точностью геометрии профиля. Отклонение от плоскостности ее как правило выше на 50-55%. Связано это опять же с меньшими остаточными температурными напряжениями, которые и являются причиной таких деформаций.

- Отсутствие предварительного нагрева заготовки положительно сказывается и на чистоте поверхности. Окалины и прожоги не свойственны холоднокатаному профилю. И, как уже было сказано ранее, он не требует проведения дополнительной очистки поверхности.

На рынке металлопроката холоднокатаные стали встречаются в виде разного рода профиля: рулоны, уголки, швеллеры и т. д. Наиболее распространённым считается листовой профиль. Его размеры и механические свойства регулируются ГОСТ 19904-90.

д. Наиболее распространённым считается листовой профиль. Его размеры и механические свойства регулируются ГОСТ 19904-90.

Согласно ГОСТ, толщина поставляемых листов холоднокатаного вида стали составляет 0,25-4 мм. Ширина находится в пределах 510-710 мм, а длина от 1250 до 2500 мм. Также ГОСТ допускает нанесение хромового покрытия на листы толщиной до 2 мм. Слой хрома защищает сталь от агрессивного воздействия окружающий среды, уменьшая тем самым вероятность образования коррозии.

Ещё поставляется в рулонах. От листового проката его отличает значительно большая длина, которая в зависимости от толщины профиля может доходить до 30 метров. Все это выставляет рулонную сталь в более выгодном свете в вопросах, касаемо транспортировки.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Ещё статьи по теме:

Что такое холоднокатаная сталь и где ее применяют

холоднокатаная и горячекатаная сталь: в чем разница?

31 Октября 2017

Сегодня существует два основных вида сплавов углерода с железом — холоднокатаная и горячекатаная сталь. Все остальные модификации входят в два этих понятия. При выплавке обоих видов материала нет технологических различий. Они наступают на стадии окончательной обработки и раскатки металла в листы нержавейки.

Все остальные модификации входят в два этих понятия. При выплавке обоих видов материала нет технологических различий. Они наступают на стадии окончательной обработки и раскатки металла в листы нержавейки.

Мы расскажем Вам об отличии процессов производства горячекатаного и холоднокатаного листового проката, и соответственно о различиях свойств металла, которые порождает каждый из видов прокатки.

горячекатаный прокат

Итак, процесс горячей прокатки проходит при температуре свыше 1700 градусов по Фаренгейту. Так как металл нагревается – ему гораздо легче придать необходимую форму. Горячая прокатка обычно обходится дешевле холодной, а сам процесс часто происходит безостановочно, поэтому металл не приходится разогревать. Однако во время охлаждения металл сжимается, поэтому предсказать размер и форму готового продукта – сложнее, чем в случае с холоднокатаной сталью.

В результате термической обработки в структуре металла образуются зерна маленького размера и правильной формы, что обеспечивает:

- увеличение пластичности и вязкости,

- уменьшение прочности и твердости,

- улучшение механической обработки.

Сильный нагрев металла также приводит к образованию на его поверхности окалины. Неполное ее удаление перед прокаткой приводит к различным поверхностным и структурным дефектам готовой металлопродукции. У горячекатаного проката менее точные и более округлые углы.

Также технология горячей прокатки приводит к неравномерности толщины листа на единице площади. Пластичность у таких листов высока.

Зачем же тогда нужен горячекатаный лист?

Ответ прост: цена горячекатаного листа выступает основным его преимуществом. Особенно это сказывается на строительстве крупных сооружений: он используется в качестве вспомогательного материала при строительстве крупных объектов промышленности, вокзалов, аэропортов (для сооружения фундаментных, несущих, армирующих конструкций).

Также горячекатаные листы используются как сырье для дальнейшего проката.

холоднокатаный прокат

Холоднокатаный лист, несмотря на название, не избегает обработки температурой: любой холоднокатаный лист изготавливается из горячекатаной заготовки. В первую очередь заготовки проходят очищение от окалины и оксидной пленки. Существует два метода очищения: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ химическим образом удаляет лишние элементы с поверхности металла. Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным.

В первую очередь заготовки проходят очищение от окалины и оксидной пленки. Существует два метода очищения: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ химическим образом удаляет лишние элементы с поверхности металла. Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным.

И только после этого заготовки передаются на станы холодной прокатки. Именно поэтому толщина холоднокатаного стального листа не превышает 5 мм, но поверхность листа получается значительно качественнее (ровнее).

На этом завершается непосредственный этап производства и начинается этап закалки. Для начала сталь проходит отжиг в печах при температуре около 700 градусов по Цельсию. Это приводит к рекристаллизации молекулярной сетки сплава, благодаря чему он получает необходимую гибкость и упругость. После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

Последний этап обработки называется дрессировка. Он подразумевает сжатие полученных заготовок на величину до 3%. Эта процедура повышает твердость и прочность листов, чтобы они в будущем могли без проблем выполнять возлагаемые на них функции. Кроме перечисленных стандартных процедур обработки, материал может подвергаться дополнительным манипуляциям для придания ему определенных свойств. Например, оцинкованная холоднокатаная сталь покрывается слоем цинка, который обеспечивает ей высокую стойкость к воздействию коррозии.

Особенностями холоднокатаного металлического проката являются:

Эти преимущества физико-механических свойств холоднокатаного проката по сравнению с горячекатаным определяют сферы его применения:

- в самолетостроении,

- в космической отрасли,

- в станкостроении,

- в электротехнике,

- в химико-металлургической отрасли,

- в строительстве для отделочных работ.

В целом, холоднокатаный лист – востребованный продукт у предприятий, занимающихся производством качественных по всем механическим параметрам металлоизделий. Стальной холоднокатаный лист является также заготовкой для производства разной строительной и вспомогательной продукции:

- профнастилов,

- белой жести, оцинковки,

- полимерных листов,

- кровельного железа и прочего.

отличия горячекатаного и холоднокатаного листов

- Толщина: холоднокатаный лист всегда толще.Толщина горячекатаных листов доходит до 200 мм, а холоднокатаных — 5 мм.

- Точность изготовления у холоднокатаного листа выше.

- Так как при прокатке применяются разные температуры, то следовательно:

- Холоднокатаный лист упрочнен вследствие пластических деформаций

- На грячекатаных листах присутствует окалина

- При сильно отрицательных температурах горячекатаный лист охрупчивается меньше, чем холоднокатаный.

заключение

Различия в свойствах горячекатаных и холоднокатаных металлических листов позволяют подобрать наиболее оптимальный по цене вариант для каждого конкретного случая. Например, при строительстве крупных сооружений целесообразно использовать горячекатаные листы.

Например, при строительстве крупных сооружений целесообразно использовать горячекатаные листы.

А для изготовления металлических изделий для отделочных работ следует использовать холоднокатаный прокат, поверхность которого отличается высокой гладкостью и эстетичностью.

назад к списку

balticinox.by

Особенности холоднокатаного листа

Лист х/к общего назначения изготовляется из сталей следующих марок: 08кп, 08пс, 10кп, 10пс, 15кп, 15пс, 20кп, 20пс, 25, 30, 35, 40, 45. Химический состав сталей определяется ГОСТ 1050-88.

Лист х/к из качественной стали для холодной штамповки изготовляется из сталей: 08Ю, 08пс, 08кп.

Холоднокатаная сталь отличается более гладкой поверхностью и имеет более точные прямые углы.

Холоднокатаный лист, вопреки его названию, не избегает обработки температурой: любой холоднокатаный лист изготавливается из горячекатаной заготовки. Листовая сталь в рулонах, изготовленная горячекатаным способом, подвергается дополнительной обработке для удаления окалины – травлению. Только после этой процедуры листы подвергаются холодной прокатке, иногда с обжатием.

Только после этой процедуры листы подвергаются холодной прокатке, иногда с обжатием.

Разница между горячекатаной и холоднокатаной сталью

Покупая, металлопрокат оптом и в розницу клиенты часто спрашивают нас о различиях между горячекатаной и холоднокатаной сталью. Есть некоторые фундаментальные различия между этими двумя типами металла. Эти различия связаны с тем, каким образом стали обрабатываются на заводе, а не со спецификаций или сортом продукции, представленной тут складе в Киеве.

Горячекатаные стали

Горячая прокатка представляет собой процесс, который включает в себя работу прокатного стана при высокой температуре (обычно при температуре выше 1700 ° F), что выше температуры рекристаллизации стали. При температуре стали выше рекристаллизации, она легко поддается формованию. Горячекатаный стальной прокат, как правило, дешевле, чем холоднокатаные стали, из-за того, что не требуется повторное нагревание стали (как в случае холодной прокатки). Когда сталь остывает, она немного сокращается в объеме, таким образом, обеспечивая меньший контроль конечного продукта по размеру и форме по сравнению с холодной прокаткой. Горячекатаная сталь используется в тех случаях, когда не требуются точные формы и допуски. Она широко применяется в строительстве.

Когда сталь остывает, она немного сокращается в объеме, таким образом, обеспечивая меньший контроль конечного продукта по размеру и форме по сравнению с холодной прокаткой. Горячекатаная сталь используется в тех случаях, когда не требуются точные формы и допуски. Она широко применяется в строительстве.

Холоднокатаные стали

Холоднокатаная сталь, по существу, горячекатаная сталь, которая подверглась дальнейшей обработке. Сталь обрабатывается далее на станах холодной прокатки, где охлажденные материал (при комнатной температуре) подвергается пластической деформации с последующим отжигом. Этот процесс позволяет получить стальной продукт с более точными допусками размеров и более широким спектром отделки поверхности. Термин холоднокатаной стали ошибочно используется на всех продуктах, когда на самом деле название относится к прокатке плоского листа и рулонов.

Когда речь идет о стержневых продуктах, используется термин «холодная отделка», который обычно состоит из холодного волочения и / или точения, шлифования и полировки. Этот процесс приводит к более высоким пределом текучести и имеет определенные преимущества. Холодное волочение увеличивает предел текучести и растяжение, часто устраняя дополнительную дорогостоящую термическую обработку. Избавляет от поверхностных дефектов. Сужает диапазон допуска размера. Полировка улучшает отделку поверхности. Такие продукты обеспечивают отличную отделку поверхности, и превосходят по концентричности и прямолинейности по сравнению с горячей прокаткой.

Этот процесс приводит к более высоким пределом текучести и имеет определенные преимущества. Холодное волочение увеличивает предел текучести и растяжение, часто устраняя дополнительную дорогостоящую термическую обработку. Избавляет от поверхностных дефектов. Сужает диапазон допуска размера. Полировка улучшает отделку поверхности. Такие продукты обеспечивают отличную отделку поверхности, и превосходят по концентричности и прямолинейности по сравнению с горячей прокаткой.

www.azovpromstal.com

Марки горячекатаной стали | Metall

28/06/2015

Горячекатаная сталь – это разновидность углеродистой стали, у которой содержание углерода превышает 0,7%.Ее отличительными чертами являются прочность и твёрдость, которые она приобретает после термообработки.

Она бывает качественная и высококачественная. Отличие этих двух видов состоит в количестве серы и фосфора, оставшихся в сплаве. В качественной стали эти элементы содержатся в количестве от 0,03% до 0,035%, а в высококачественной – от 0,02% до 0,03%.

Основные марки горячекатаной стали

Для производственных нужд сталь выпускается соответственно существующего ГОСТа 1435-99, который предусматривает марки от У7, У8 до У12, У8ГА, У7А до У12А. Такой стандарт распространён не только на горячекатаную сталь, но и на кованую и калиброванную.Марки, не помеченные буквой «А», называются качественными, а которые с буквой «А» являются высококачественными. Они содержат меньше нежелательных примесей. Буква «У» в маркировке обозначает «углеродистая,» а цифра — количество углерода в десятых числах процента. Если в маркировке появляется «Г», это говорит о присутствии марганца в повышенном количестве.

Достоинством углеродистой инструментальной стали является ее достаточная твёрдость при низкой себестоимости. Из недостатков можно назвать малую износостойкость и низкую теплоёмкость.В свою очередь горячекатаная сталь разделяется на 3 группы: толстолистовую (толщина листа 4-165 мм), тонколистовую (4 мм) и универсальную (до 60 мм). Строченая структура горячекатаной стали зависит от содержания серы. Чем больше её содержание, тем хуже качество готовой продукции.

Строченая структура горячекатаной стали зависит от содержания серы. Чем больше её содержание, тем хуже качество готовой продукции.

Горячекатаная сталь по многим параметрам уступает холоднокатаным сталям и постепенно вытесняется ими. Речь идёт о магнитных свойствах, по точности разметки листа и по отделке. По просьбе заказчика горячекатаная сталь может выполняться отожжённой или необожжённой, в то время как холоднокатаная сталь бывает только отожжённой.

Разделение горячекатаной стали на классы

Класс А1 нагреваясь до +500 °С и остывая сохраняет свои механические свойства. Классы А1, А2, А3 можно отличить визуально. Для этого используется покраска стержней в разные цвета.

Поставка горячекатаной стали осуществляется в виде листов. Квадратные листы производятся с длиной стороны от 6 до 200 мм. Такую сталь применяют в изготовлении деталей для крепления различного оборудования и всевозможных воздуховодов.

Горячекатаная сталь поставляется в виде листов с длиной стороны 1200-5000 мм, при ширине 600-1500 мм и толщине 0,5-39 мм. Для производства воздуховодов применяются марки Ст 2, Ст 3.

Для производства воздуховодов применяются марки Ст 2, Ст 3.

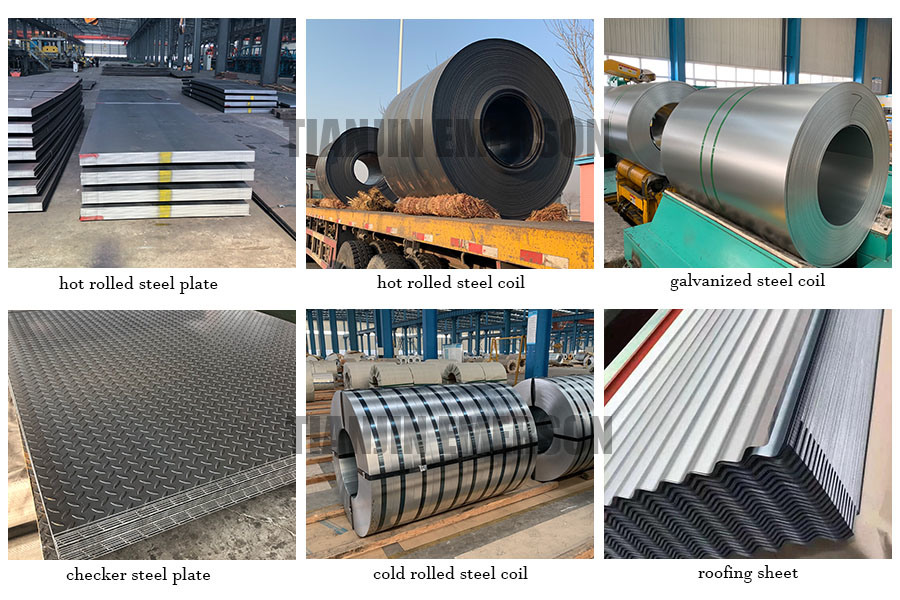

Прокат плоский | Горячекатаный | Холоднокатаный

| Прокат стальной плоский выпускается в форме листов и рулонов способом горячей или холодной прокатки на листопрокатных станах различных размеров и мощности. Большой выбор марок стали, качества и точности отделки, возможностей термообработки, а так же большой выбор тощин листов, делают этот материал наиболее востребованным при производстве самых различных изделий из металла. Горячекатаный лист Производится методом горячей прокатки стальной горячекатаной заготовки (реже непрерывным розливом стали) на листопрокатных станах типа 1700, 2000, 2800 и 5000. Производится горячекатаный стальной лист из углеродистой стали обыкновенных и качественных марок, низколегированной и легированной стали самых различных марок. Горячекатаный плоский прокат поставляется потребителям в форме листов или рулонов (в зависимости от формы его использования). В зависимости от марки стали и способа обработки горячекатаный прокат разделяют по классам прочности. Холоднокатаный лист Производится методом холодной прокатки горячекатаного рулона (заготовки) на специально подготовленных станах холодной прокатки. В результате прокатки получается тонкий прокат, как правило, от 0,3 до 3 мм, с высоким качеством поверхности и высокими показателями пластичности, которые достигаются, в том числе за счет выбора более мягких марок. Холоднокатаный плоский прокат поставляется потребителям в форме листов и рулонов (в зависимости от формы его использования). В зависимости от марки стали и способа обработки, холоднокатаный прокат подразделяют по классам прочности, группе отделки и способности к вытяжке. Государственные стандарты — горячекатаный прокатСтандарт

Государственные стандарты — холоднокатаный прокат

Марки стали

Основные отличия холоднокатаного и горячекатаного проката

Стандартные и специальные размеры листов и рулонов

Значения, приведенные в таблицах, указаны для листов холоднокатаных и горячекатаных, произведенных из углеродистых рядовых и качественных сталей, в соответствии с ГОСТ 19903-74 и ГОСТ 19904-90. Листы и рулоны меньшей ширины и длины производятся с использованием Аппаратов продольной и поперечной резки (АППР) на металлообрабатывающих предприятиях. Области применения

Некоторые особенности поставки плоского прокатаВ результате проката листов и рулонов по спец. Заказам потребителей, на металлургическом комбинате образуется естественный остаток или отбраковка по хим.составу, механическим свойствам. Такие листы часто имеют размеры, отличные от стандартных, не соответствуют ГОСТ-ам по некоторым параметрам. Эти листы могут быть использованы не требовательными покупателями для собственных нужд или для производства конечной продукции, к которой не предъявляются строгие требования. Возможность поставки не заказных листов согласуется с Потребителем по ключевым техническим характеристикам в каждом конкретном случае. Формы поставки, хранение и транспортировкаХолоднокатаный и горячекатаный прокат производится и поставляется потребителям в форме листов и рулонов с обрезной и не обрезной кромкой. Листы и рулоны, с высокими требованиями к качеству поверхности и точности проката упаковывают в пачки с обязательным обертыванием техническим стальным листом для лучшей защиты от окружающей среды и механических повреждений во время хранения и транспортировки. Листы и рулоны, преимущественно горячекатаные, обычной точности, с не обрезной кромкой, упаковывают в пачки без обертывания. Пачки и рулоны перетягиваются стальной лентой в трех местах. Хранение стальных листов и рулонов осуществляется на открытых или закрытых складах, на твердой и ровной поверхности. Хранение холоднокатаных листов с высоким качеством поверхности и обрезной кромкой, а так же листов из дорогих марок стали осуществляется в закрытых отапливаемых складах. Транспортировка листов осуществляется в железнодорожных полувагонах или грузовым автомобильным транспортом с открытым кузовом. |

s235.ru

Какими электродами варить тонколистовую сталь

Чтобы нормально варить тонколистовую сталь потребуются электроды не более 2 мм в диаметре. Для сварки можно использовать электроды УОНИ-13/45, ЦМ-7 или электроды ОММ-5.

Чтобы не прожигать тонкий металл при сварке, варить рекомендуется инвертором на постоянном токе при обратной полярности. В данном случае плюс от инвертора подаётся на электрододержатель, а минус подсоединяется к свариваемой заготовке ().

В данном случае плюс от инвертора подаётся на электрододержатель, а минус подсоединяется к свариваемой заготовке ().

Обратная полярность даёт возможность не прожигать тонколистовую сталь, поскольку основное тепло контакта приходится на кончик электрода. Что касается сварочного тока, то варить тонкую сталь нужно только на малых токах, в пределах 20-60А.

Горячекатаные и холоднокатаные стальные листы: отличия и сфера применения

Отличия прокатов

Плюсы и минусы

Области применения

Процесс прокатки металла – это механическая деформация заготовки (сляба) под давлением. Такую обработку могут выполнять как холодным способом, так и с нагревом металла до температуры его пластичности. Есть и промежуточный вариант – теплая прокатка, когда заготовки прокатывают при невысоких температурных режимах. Однако такой способ металлообработки применяют крайне редко и только если необходимо придать металлоизделию особые технические характеристики.

- Отличия между холоднокатаным и горячекатаным прокатом

- Плюсы и минусы холоднокатаной и горячекатаной стали

- Области применения двух видов металлопроката

Отличия горячекатаных и холоднокатаных листов

В технологии производства

Горячекатаные листы изготавливают при температуре 1150-1200°C на первом этапе и при 900-950°C – на завершающем. При прокатке холодным способом температура будет меньше в 2,5-6 раз – выбор режима зависит от конкретной марки стали.

При прокатке холодным способом температура будет меньше в 2,5-6 раз – выбор режима зависит от конкретной марки стали.

Температура при обработке оказывает влияние на то, как впоследствии проходит рекристаллизация металла. Чем жарче в печи, тем интенсивнее меняется структура стали. В результате готовая продукция приобретает различные по своим показателям характеристики – механические и качественные. Именно технология производства создает ключевые различия между двумя видами металлопроката.

По свойствам

Характеристики стальных листов зависят от сплава, который был использован при их производстве. Большое значение имеет и технология изготовления.

Чем отличаются в данном случае холоднокатаные и горячекатаные листы:

- Пластичностью металла, которая выше у «холодных»;

- Свариваемость – этот показатель тоже лучше у холоднокатаного профиля;

- Прочность на излом – «холодные» листы считаются более устойчивыми.

Дополнительные отличия

Чем больше нагревается металл, тем более податливым он становится в обработке. Параллельно с расширением ряда возможностей для его применения появляются некоторые ограничения, касающиеся создания определенных видов изделий. Так, холодная прокатка не позволит сделать рельсы, а с помощью горячей не получится сделать лист тоньше, чем 0,4 мм.

Параллельно с расширением ряда возможностей для его применения появляются некоторые ограничения, касающиеся создания определенных видов изделий. Так, холодная прокатка не позволит сделать рельсы, а с помощью горячей не получится сделать лист тоньше, чем 0,4 мм.

Разница между видами стальных листов состоит в следующем:

- Толщина «холодного» листа – от 0,35 до 5 мм, «горячего» – от 0,4 до 160 мм;

- Холодный прокат придает поверхности листа более высокие качественные показатели;

- Точность производства – к изготовлению холоднокатаного профиля требования значительно более жесткие.

Как отличить листы друг от друга:

- Горячекатаный:

- неровная поверхность;

- шероховатость;

- отсутствие блеска;

- закругленные края.

- Холоднокатаный:

- ровная поверхность;

- гладкость;

- блеск;

- острые края.

Свойства разных видов стального металлопроката влияют на то, в каких сферах они могут быть применены. Часто они взаимозаменяемы, однако в большинстве случаев каждый из них имеет свою специфику и используется для определенных целей. Стоит отметить, что в конечном итоге технология производства сказывается и на стоимости готовой продукции, и холоднокатаные листы будут выше в цене.

Часто они взаимозаменяемы, однако в большинстве случаев каждый из них имеет свою специфику и используется для определенных целей. Стоит отметить, что в конечном итоге технология производства сказывается и на стоимости готовой продукции, и холоднокатаные листы будут выше в цене.

Чтобы удобнее было сравнивать характеристики листов, посмотрите их параметры в таблице:

Разница заметна в сортаменте и точности производства проката. Так, к качеству «холодных» листов предъявляют более высокие требования, но их сортамент уже, чем «горячих».

Специалисты утверждают, что если сделать более глубокий анализ, различий найдется намного больше, например, в механической прочности, устойчивости к агрессивной среде или показателях свариваемости. Вместе с тем разнообразие характеристик позволяет находить именно то, что нужно, не переплачивая при этом за не требуемые при конкретных задачах свойства.

Горячекатаная сталь — как производится и какие особенности имеет?

Металл плавится, и расплавленному металлу проще придать нужную форму. В том числе и форму листа, из которого потом можно изготавливать более сложные формы. Горячая прокатка использует именно это свойство металла.

В том числе и форму листа, из которого потом можно изготавливать более сложные формы. Горячая прокатка использует именно это свойство металла.

Корень «горяче» может ввести в заблуждение. Мало ли, суп тоже горячий. Но при такой прокатке сталь раскалена до температуры от 900 до 1 200 градусов Цельсия. По факту лучше подошел бы термин «адскигорячекатаная», но промышленники — люди суровые и сдержанные, так что сталь называют просто «горячекатаной».

Каковы свойства горячекатаной стали?

Перепады толщины стали г/к

Первое, что бросается в глаза — она не совсем плоская. Дело в том, что раскаленный металл, выходящий из прокатного стана, еще не до конца утвердился в новой форме. Он остынет и изменится в объеме — причем изменится неравномерно. Сильнее всего обычно опускается средняя часть листа.

Если для ваших изделий из листа г/к требуется, чтобы лист был ровным — его придется рихтовать. Нельзя сказать, что этот процесс был сильно сложным и непонятным, но на это придется тратить человекочасы, а значит — деньги.

Окалина на стали горячей прокатки

Еще одна процедура, которую придется проводить над сталью горячей прокатки перед покраской — снятие окалины.

Скругленные углы

У охладившегося листа горячекатаной стали будут специфические кромки — скругленные и неточные. Но с этим недостатком многие пользователи такой стали по факту не сталкиваются — дело в том, что листы г/к часто поставляются в уже обрезанном виде. Такие листы при поставке имеют индекс О, в то время как необрезанные закономерно — индекс НО.

Склонность трескаться при гибке

Свойство, которое обязательно нужно иметь в виду при выборе материала для ваших изделий. Если заготовка в процессе производства должна подвергаться гибке, то сталь г/к может вас серьезно подвести — такие листы при гибке часто трескаются.

Склонность к поводкам при сварке

И напоследок — распределение напряжения в листе. После горячей прокатки напряжение в листе распределяется неравномерно. Как именно оно распределено в конкретном листе — заранее не скажешь. Поэтому при сварке такие листы часто подкидывают неприятные сюрпризы — их начинает вести. Собственно говоря, любой лист металла может повести. Но холоднокатаный ведет меньше.

Поэтому при сварке такие листы часто подкидывают неприятные сюрпризы — их начинает вести. Собственно говоря, любой лист металла может повести. Но холоднокатаный ведет меньше.

Горячекатаные листы

Плюсы:

- широкий ассортимент изделий по толщине и габаритам;

- сравнительно низкая цена;

- возможность по-разному проводить антикоррозийную обработку продукции, изготовленной из такого листа;

- универсальность – можно применять практически во всех сферах;

- относительно долгий срок службы.

Минусы:

- отсутствие профиля толщиной менее 0,4 мм;

- меньшая устойчивость к коррозии;

- относительно низкая прочность сварных швов;

- не подходит для изготовления элементов, к качеству поверхности которых имеются высокие требования.

В чём преимущества горячей прокатки стали?

Г/к прокату обычно требуется гораздо меньшее количество обработки, чем холоднокатаному, что уменьшает его стоимость. Из-за того что горячекатаной стали позволяют остыть до комнатной температуры, в ней отсутствуют внутренние напряжения, иногда возникающие от механической закалки или отпуска.

Горячекатаная сталь применима в случаях, когда погрешность в размерах менее важна, чем прочность изделия, и где качество поверхности не является ключевым фактором. Если шероховатость поверхности вызывает беспокойство, её можно удалить пескоструйной обработкой, шлифованием или с помощью травления в кислотной ванне. После того, как шероховатость будет удалена, можно также нанести на поверхность краску или другие защитные покрытия различных видов.

Холоднокатаные листы

Достоинства:

- высокая точность и сокращение потерь материала за счет отсутствия излишков;

- прочность и устойчивость к коррозии;

- достаточно хорошие показатели свариваемости, что позволяет применять все виды сварки, а также высокое качество сварных швов;

- возможность использовать все технологии обработки от коррозии – оцинковка, порошковое окрашивание;

- пластичность, благодаря которой изготавливают штампованные детали.

Недостатки:

- главный минус – ограниченная толщина листа в 5 мм;

- высокая стоимость по сравнению с горячекатаным листом.

Холодный прокат

Лист холоднокатаный пропускается между катками без предварительного прогрева. Это более тяжелая работа, процесс занимает много времени. Лист железа при этом обладает однородной структурой с низкой пластичностью. В результате получается идеально гладкая поверхность. Чтобы устранить напряженность в металле, готовый лист обжимают и обжигают — это уже никак не влияет на его потребительские свойства.

Лист холоднокатаный пользуется спросом в строительстве, космической отрасли, машино- и судостроении. Он отличается превосходными внешними характеристиками и высокой прочностью. Таких свойств у горячекатаного листа нет. В продаже сложно найти толстый лист, выпущенный методом холодного проката — на него практически нет спроса. Одновременно производители редко выпускают горячекатаные тонкие листы.

Среди преимуществ материала:

- идеальные геометрические характеристики;

- внутренняя однородность;

- ровная и плоская поверхность.

Холодный прокат металла используют также для выпуска стальных листов, которые потом будут использованы в производстве современной мебели. Мебель из такого материала выпускают и для медицинских целей, химической промышленности, лабораторий. Тонкий холодный прокат используют при изготовлении красивой кухонной утвари.

Мебель из такого материала выпускают и для медицинских целей, химической промышленности, лабораторий. Тонкий холодный прокат используют при изготовлении красивой кухонной утвари.

Сферы применения

Деление на преимущества и недостатки горячекатаного и холоднокатаного стального листа условно, поскольку каждый из них подходит для определенных целей. И тот, и другой широко применяются в самых разных областях.

Горячекатаный лист:

- В строительстве все виды листового металлопроката – это основа для создания различных по масштабу и назначению металлических конструкций, в частности, тех, от которых требуется усиленная несущая способность;

- Из «горячих» листов делают товарные вагоны, кузова самосвалов и прочие детали;

- Стальные горячекатаные листы подходят для изготовления сварных труб, гнутых профилей и многих других изделий.

Холоднокатаный лист:

- Применяется в автомобилестроении – из него делают кузовные детали легковых машин и кабин грузовых автомобилей;

- Используют для производства кровельных материалов, таких, как металлочерепица, профлист;

- Из «холодного» листа делают корпуса электроприборов и различного оборудования, даже посуду и другие предметы быта.

И горячекатаные, и холоднокатаные листы находят свое применение в самых разных сферах. Главное – использовать каждый из видов этого металлопроката по назначению. При соответствующей обработке и эксплуатации они будут одинаково устойчивы к коррозии и прослужат максимально долго.

Горячий прокат

Горячий прокат металла — технология изготовления листовой стали. Заготовку сначала нагревают при температуре около 1000 градусов, а потом прокатывают валками. Прогретый металл становится более пластичным, в результате процесс требует меньше времени. Лист горячекатаный может иметь окалины из-за контакта раскаленной стали с воздухом. После изготовления прокат необходимо обработать, убрав все дефекты с поверхности.

Лист железа, изготовленный таким способом, подходит для тех сфер, где к изделиям не предъявляют строгих требований. Он имеет несколько преимуществ:

- солидную толщину;

- достаточно ровную поверхность;

- экономичность.

Недостатком проката является недостаточно ровная для некоторых сфер применения поверхность. После прогрева характеристики заготовки стали неоднородны. Именно поэтому невозможно обеспечить идеально гладкий лист, используя горячий прокат металла. Кроме того, на поверхности остаются следы окалины, и листы требуют дополнительной обработки.

После прогрева характеристики заготовки стали неоднородны. Именно поэтому невозможно обеспечить идеально гладкий лист, используя горячий прокат металла. Кроме того, на поверхности остаются следы окалины, и листы требуют дополнительной обработки.

Минусы

Недостатков у способа и получаемого проката не слишком много, но все же они есть и зачастую становятся критичными для некоторых сфер применения.

- Стоимость будет значительно выше, чем у горячекатаной стали. Это обусловлено сложностью процесса производства и стоимостью исходного материала. Более дорогая марка стали – более дорогой прокат.

- Ассортимент выпускаемого проката очень мал, поскольку сложную форму создать таким способом попросту невозможно, зато ассортимент конечных изделий значительно превышает те, где используется прокат горячекатаный. От автомобилестроения, до производства бытовой техники и электроприборов.

Теги:

Холоднокатаный прокат

Технология производства

С технологической точки зрения производство Х/К-стали является трудоемким процессом, для которого нужно дополнительное оборудование, электроэнергия, квалифицированные рабочие. Обычно холоднокатаную сталь делают в специальных цехах на металлургических заводах, а домашнее производство таких материалов практически невозможно. Для удобства производств Х/К-материалов можно разбить на три этапа — предварительная обработка, обкатка и прессование, финальная обработка. Ниже мы рассмотрим этапы более подробно.

Обычно холоднокатаную сталь делают в специальных цехах на металлургических заводах, а домашнее производство таких материалов практически невозможно. Для удобства производств Х/К-материалов можно разбить на три этапа — предварительная обработка, обкатка и прессование, финальная обработка. Ниже мы рассмотрим этапы более подробно.

Начальная обработка

Для изготовления холоднокатаного проката применяются горячекатаные листы, толщина которых составляет от 2 до 10 миллиметров. После выплавки и обработки горячий прокат проходит этап естественного остывания, а потом его упаковывают в рулоны и подают в цех холодного проката. В цеху материал распаковывают и укладывают на конвейерный стол. На начальном этапе обработки выполняется очистка горячего проката, а также удаление оксидной пленки-окалины. Этот этап является очень важным, поскольку в случае проката материала с окалиной оксидная пленка будет вдавливаться в материал, что серьезно снизит его физические свойства, а также может повредить прессы-валки.

Очистка окалины выполняется двумя методами:

- Механическая очистка. В данном случае очистка окалины осуществляется с помощью потока металлических частиц, которые распыляются по всей поверхности листа под большим давлением. Для обработки больших листов обработка выполняется с помощью ручных инструментов (рабочий надевает костюм, берет инструмент и выполняет зачистку). В случае компактных изделий прокат может помещаться в специальные камеры, где обработка будет выполняться автоматическим методом.

- Химическая очистка. В данном случае обработка выполняется с помощью сильных кислот (соляная, серная, азотная, фосфорная). Обработка выполняется в крупных травильных ваннах с кислотами, куда на небольшое время помещается прокатная сталь. После травления металлическая поверхность очищается от остатков кислот, а потом прокатный лист вытирается насухо и высушивается.

На практике оба метода используются в комплексе — сперва материал проходит химическую очистку, а потом выполняется дробеструйная обработка. Комбинирование этих методов позволяет полностью снять защитную пленку с поверхности металлического листа. Также комбинированная методика является менее затратной в технологическом плане, что помогает снизить расходы на производство изделия. После очистки окалины металл сматывается с рулоны с помощью автоматического оборудования.

Комбинирование этих методов позволяет полностью снять защитную пленку с поверхности металлического листа. Также комбинированная методика является менее затратной в технологическом плане, что помогает снизить расходы на производство изделия. После очистки окалины металл сматывается с рулоны с помощью автоматического оборудования.

Обкатка, прессование

После очистки окалины рулоны подаются на стан непрерывной обкатки горячекатаных полос. Металлургический стан обычно оснащен пятью или четырьмя клетями-прессами, которые выполняют обкатку и прессование материала. На линии также должно быть установлено вспомогательное оборудование помимо прессов — валки-разматывали, металлические ножницы, сварочный автомат и другие. Прессование, обкатка выполняется следующим образом:

- Металлический рулон попадает на аппарат-разматыватель, который разматывает и подает полосы на линию. Сразу за разматывателем располагаются клеть и ножницы, которые при необходимости выполняет обжимку и нарезку материала (механическим или гидравлическим способом).

- После прохождения полосы через первую клеть материал попадает на вторую и последующие клети, где также выполняется его обжим и нарезка. В конце изделие попадает на барабан, который сматывает полосу в рулоны. Обратите внимание, что на начальном этапе обкатка происходит на небольшой скорости.

- После прохождения конца рулона через все клети спрессованный прокат упаковывается в рулон. После нескольких витков скорость обработки увеличивается до 1-3 метров в секунду. Это позволяет выполнить обкатку быстро. Когда рулон подходит к концу, скорость обработки вновь уменьшается.

Финальная обработка

Получившийся Х/К-лист после прессования может проходить дополнительную обработку. Для повышения прочности, уменьшения предела текучести, снижения волнистости полос материал нагревается до температуры 680-690 градусов в электрических печах. Нагрев выполняется для рекристаллизации металлического сплава, что позволяет отдельным компонентам металла равномерно распределиться по всей плотности изделия. В конце выполняется металлическая дрессировка, финальное обжатие и нарезка материала на полосы. Потом уполномоченный рабочий должен поставить на материале штамп-печать для идентификации изделия. В конце холоднокатаный лист отправляется на хранение.

В конце выполняется металлическая дрессировка, финальное обжатие и нарезка материала на полосы. Потом уполномоченный рабочий должен поставить на материале штамп-печать для идентификации изделия. В конце холоднокатаный лист отправляется на хранение.

Лист стальной горячекатаный и холоднокатаный: отличия и сферы применения

Металлургическая продукция давно стала незаменимой в народном хозяйстве. И одним из наименований, которые имеют стабильный спрос, являются стальные листы горячего и холодного проката. Каждый из этих типов продукции имеет свои положительные стороны, за которые он высоко ценится у потребителей. Но есть и другие параметры, мешающие использованию данного металла во всех отраслях промышленности. Поэтому стоит поближе познакомиться с обоими типами, чтобы понять, что и для чего предназначено.

Продукция

Электросварные трубы

Бесшовные трубы

Водогазопроводные трубы

Нагреть или давить?

Чтобы получить листовой металл, его необходимо подвергнуть процессу раскатывания. Для этого используются специальные валы, которые оказывают на сталь огромное давление. Благодаря этому можно получить металлические листы определённой толщины, что как раз и требуется большинству предприятий. Но для начала необходимо обработать болванку, которая прибывает на производство листового металла.

Для этого используются специальные валы, которые оказывают на сталь огромное давление. Благодаря этому можно получить металлические листы определённой толщины, что как раз и требуется большинству предприятий. Но для начала необходимо обработать болванку, которая прибывает на производство листового металла.

Так как толщина слитка может быть довольно большой, то её требуется нагреть до 1000 С, чтобы материал стал более податливым и пластичным. Так и получают горячекатаные стальные листы. В процессе изготовления данной продукции, металл подвергается постоянному нагреву, что приводит к образованию окалины. Из-за этого при очередном прокате на поверхности полученного листа могут образоваться неровности, требующие более тщательной обработки.

Горячекатаная сталь является промежуточным материалом, хотя и её активно используют в различных отраслях народного хозяйства. Но большинство листов продолжают обрабатывать без сильного предварительного нагрева, прокатывая их под большим давлением. Так получают сталь холоднокатаную. Главным отличием этого типа продукции является высокая прочность и точность на протяжении всей длины стального листа. Помимо этого данный тип стали имеет ровную гладкую поверхность. Именно поэтому холоднокатаные листы находят применение в приборостроении.

Так получают сталь холоднокатаную. Главным отличием этого типа продукции является высокая прочность и точность на протяжении всей длины стального листа. Помимо этого данный тип стали имеет ровную гладкую поверхность. Именно поэтому холоднокатаные листы находят применение в приборостроении.

Свойства стальных листов

Горячекатаным металлическим листам присущи следующие качества:

Все эти свойства позволяют стальным горячекатаным листам использоваться в качестве несущих конструкций. Этому способствует и довольно низкая себестоимость данной продукции, которая значительно меньше, чем у холоднокатаных листов. Но последние обладают качествами, которые отсутствуют у горячекатаных аналогов. Вот что так привлекает большинство потребителей:

К тому же стоит отметить более высокую прочность и жёсткость холоднокатаных стальных листов, чего нет у материала, полученного при больших температурах.

Максимальное использование

Несмотря на отличия, горячекатаные и холоднокатаные листы находят применение в большом количестве отраслей народного хозяйства. Основными потребителями продукции горячего проката являются строительные компании. Здесь они выступают в качестве основного материала несущих конструкций, а также составляющих при устройстве фундаментов. Помимо этого горячекатаный металл находит применение в производстве труб, в судостроительной и машиностроительной отраслях. Но в большинстве случаев играет вспомогательную роль, что никак не отражается на спросе.

Стальные листы холодного проката более востребованы в производствах, где ценится высокая точность. Космические предприятия, заводы по производству авиатехники и станков активно приобретают данную продукцию, так как её качества оптимально подходят выполнению поставленных задач. Не остаются в стороне и электротехническая и химическая отрасли. Предприятия этого направления народного хозяйства также потребляют стальные листы холодного проката.

Не остаются в стороне и электротехническая и химическая отрасли. Предприятия этого направления народного хозяйства также потребляют стальные листы холодного проката.

Строители используют данный материал в виде кровельных покрытий. Это может быть профилированное железо, а также простые гладкие листы покрытые слоем цинка, используемые для сооружения вентиляционных коробов. Металл находит всё большее применение, так как его качество постоянно совершенствуется. Способствуют этому и разнообразные покрытия, позволяющие уменьшить негативное воздействие внешних факторов.

Отрицательных качеств становится меньше

При производстве горячекатаных и холоднокатаных листов стали у них появляются и некоторые отрицательные качества. Например, быстрое покрывание окислами при малейшей влажности. Но развивающиеся технологии позволяют нивелировать любые проблемные вопросы, что делает данную продукцию лидером в любой отрасли.

Оставить заявку

Стальной лист

- Стальной лист

- Продаем стальной лист в любых объемах

и холоднокатаная сталь: в чем разница?

Итак, вы хотите использовать стальной прокат в своем проекте. Какой стальной прокат следует использовать? Термины «холоднокатаный и горячекатаный» относятся к отраслевым названиям стали, формируемой при различных температурах. Вот различия между этими терминами и преимущества, которые дает каждый вид стали.

Какой стальной прокат следует использовать? Термины «холоднокатаный и горячекатаный» относятся к отраслевым названиям стали, формируемой при различных температурах. Вот различия между этими терминами и преимущества, которые дает каждый вид стали.

Что такое стальной прокат?

В металлообработке прокатка представляет собой процесс придания металлу окончательной формы путем прохождения через специальные машины, в которых используются тяжелые цилиндры для выравнивания металла в листы. Это очень похоже на раскатывание теста скалкой.

Процесс прокатки является ключевой особенностью большинства сталелитейных заводов. Прохождение металлического материала через пары прокатных клетей, сгруппированных в прокатные станы, — это то, как большинство сталелитейных заводов превращают металл в готовую продукцию. Процесс прокатки можно использовать для создания конструкционной стали (двутавровые балки, уголки, швеллеры), сортового проката и рельсов. Существует много типов прокатки, таких как кольцевая прокатка, гибка валков, профилирование, профильная прокатка и контролируемая прокатка, которые можно использовать в зависимости от желаемой формы.

Тип прокатки, используемый для создания листов из холоднокатаной или горячекатаной стали, называется плоской прокаткой.

Что такое горячекатаная сталь?

Горячекатаная сталь означает, что сталь подвергалась прокатке при температуре более 1700°F. Когда металл такой горячий, с ним легче работать, потому что он более податлив.

Сталелитейные заводы начинают с большой массы металла, называемой заготовкой, которая выглядит как довольно длинная металлическая балка. Эти заготовки отправляются на предварительную обработку, где они проходят через ролики и расплющиваются в лист. После сплющивания металл раскаляется добела. Этот перегретый металл выдерживают при высокой температуре, а затем пропускают через чистовые валки, где он будет раздавлен до нужной окончательной толщины.

Последние шаги будут зависеть от того, каким продуктом станет эта горячекатаная сталь. Для листового металла это почти вся обработка, которую он должен пройти. После прессования до окончательной толщины его сворачивают в рулон и оставляют остывать. Если из этой стали будут прутки, листы или балки, то металл разрезают и отправляют на дополнительную обработку.

Если из этой стали будут прутки, листы или балки, то металл разрезают и отправляют на дополнительную обработку.

Горячекатаная сталь имеет так называемую «окалину». Это шрамы и маркировки, которые остаются на металле после обработки, он выглядит почти так, как будто он был сожжен и деформирован жарой.

Причина, по которой на горячекатаной стали нанесена эта маркировка, заключается в том, что температура настолько высока, что не допускает «рекристаллизации». Рекристаллизация — это процесс, при котором зерна, которые были повреждены в процессе прокатки стали, заменяются новым набором зерен. Это может произойти только тогда, когда металл остынет, поэтому любой процесс металлообработки, включающий формование металла при температурах выше точки рекристаллизации, считается «горячекатаным». Ключом к прокатке стали является тщательный контроль температуры во время обработки, чтобы убедиться, что она остается выше температуры рекристаллизации, в противном случае материал необходимо будет повторно нагревать перед дальнейшей обработкой.

Материя расширяется, когда очень горячая, и сжимается, когда остывает. Из-за этого фактора размеры горячекатаной стали не точны и всегда могут немного измениться, поскольку она оседает после охлаждения.

Горячекатаная сталь по сравнению с холоднокатаной

Разница между горячекатаной и холоднокатаной сталью заключается в этой точке рекристаллизации. Холодная прокатка выполняется, когда металл способен образовывать «новые зерна», поскольку старые деформируются при прокатке и изгибе металла.

Как правило, заводы берут горячекатаную сталь после того, как она в основном или полностью охлаждена, и доводят ее до окончательного размера путем прокатки, экструзии или волочения металла на оправке. По этой причине в промышленности его обычно называют «холоднокатаным», а не «холоднокатаным».

При холодной обработке стали можно уменьшить ее прочность, поэтому добавляется последний этап, называемый отжигом. В металлообработке отжиг означает нагрев металла до 1333-1400°F, что соответствует верхнему пределу точки рекристаллизации стали. Затем металлу дают очень медленно остыть, обычно оставляя металл внутри печи и просто выключая печь, чтобы он не достигал комнатной температуры слишком быстро. Это позволяет металлу создать однородную микроструктуру и сбросить свое зерно из деформированного нагретого зерна обратно в нечто, более близкое к «ненагретой» микроструктуре. Этот процесс позволяет получить очень прочный, но не слишком твердый металл, поэтому он все еще легко поддается ковке.

Затем металлу дают очень медленно остыть, обычно оставляя металл внутри печи и просто выключая печь, чтобы он не достигал комнатной температуры слишком быстро. Это позволяет металлу создать однородную микроструктуру и сбросить свое зерно из деформированного нагретого зерна обратно в нечто, более близкое к «ненагретой» микроструктуре. Этот процесс позволяет получить очень прочный, но не слишком твердый металл, поэтому он все еще легко поддается ковке.

Какой тип стального проката следует использовать?

Из-за дополнительных операций и повышения прочности холоднокатаная сталь дороже горячекатаной.

Холоднокатаная сталь в целом прочнее горячекатаной. Обратите внимание, что холоднокатаная сталь имеет зерна, а горячекатаная – нет. Это важно, потому что холоднокатаная сталь будет самой прочной, когда она уложена вдоль волокон, и значительно слабее по отношению к волокнам. Поскольку горячекатаная сталь не имеет зерна, нет разницы в прочности в зависимости от ее ориентации.

Еще один важный фактор при выборе горячекатаного или холоднокатаного металла будет зависеть от того, какие строительные процессы вы планируете использовать для крепления металла и какую функцию он будет играть в вашем проекте.

Если вы планируете дальнейшую обработку материалов для своего проекта, будьте очень осторожны с холоднокатаной сталью. Неправильная резка может привести к деформации или иному повреждению структурной целостности металла, если вы не будете осторожны. Это сильно отличается от горячекатаного металла, который не испытывает деформации при механической обработке из-за отсутствия зерна. Если вы планируете сварку, то как горячекатаный, так и холоднокатаный металл будут хорошо сварены, но имейте в виду, что после сварки холоднокатаный металл приобретет внешний вид и некоторые другие характеристики горячекатаного металла.

Металл будет виден или нет? Отделка холоднокатаной стали в целом будет лучше, чем у горячекатаной, из-за прокатной окалины, которая образуется при нагревании. Хотя некоторым людям нравится «внешний вид» горячекатаного металла, и они используют его снаружи в дизайнерских целях.

Хотя некоторым людям нравится «внешний вид» горячекатаного металла, и они используют его снаружи в дизайнерских целях.

Свяжитесь с Tampa Steel для получения дополнительной информации о горячекатаной или холоднокатаной стали

В этой статье освещаются основные различия между горячекатаной и холоднокатаной сталью. Для получения более подробной информации проконсультируйтесь со специалистами в области стали. Команда дружелюбных профессионалов Tampa Steel and Supply обладает многолетним опытом и может помочь ответить на любые вопросы, касающиеся стального проката или других проблем, связанных со сталью и металлом — от листов и труб из нержавеющей стали до листового металла и алюминиевых труб. Поднимите трубку сегодня, чтобы получить преимущество в своих проектах, связанных со сталью.

Запросите предложение по телефону

или позвоните в компанию Tampa Steel & Supply по телефону (813) 241-2801

Сравнение горячекатаной стали и холоднокатаной стали

27 марта 2020 г. Обновлено: 23 августа 2022 г.

автор: ИМС

Обновлено: 23 августа 2022 г.

автор: ИМС

Свяжитесь с нами

Сталь, горячекатаная, холоднокатаная, информационное руководство

Время чтения: 2 м 15 с

Возможно, вы слышали о горячекатаной и холоднокатаной стали, но знаете ли вы разницу между ними? Если нет, мы здесь, чтобы помочь.

Основные отличия

Производство как горячекатаного, так и холоднокатаного проката начинается с одних и тех же этапов. Они оба изначально обрабатываются при чрезвычайно высоких температурах. Однако, как только обработанная сталь готова, холоднокатаная сталь проходит несколько дополнительных этапов. Мельница позволяет металлу остыть до комнатной температуры, затем протягивает его через валки или подвергает отжигу. Этот дополнительный труд делает его более дорогим, чем горячекатаный прокат.

Визуальное отличие

Между этими двумя процессами есть три основных визуальных различия. Горячекатаная сталь имеет закругленные края, шероховатую текстуру поверхности и не содержит жира на поверхности. В качестве альтернативы, холоднокатаная сталь имеет острые края, очень гладкую текстуру поверхности и на ощупь маслянистая или жирная.

Горячекатаная сталь имеет закругленные края, шероховатую текстуру поверхности и не содержит жира на поверхности. В качестве альтернативы, холоднокатаная сталь имеет острые края, очень гладкую текстуру поверхности и на ощупь маслянистая или жирная.

Когда использовать горячекатаную сталь

Плюсы и минусы горячекатаной стали сводятся к соотношению прочности и цены. Горячекатаная сталь слабее холоднокатаной, но и дешевле, так как не проходит второй производственный процесс. Однако это не означает автоматически, что холод лучше только потому, что он сильнее и дороже.

Более существенная разница в том, как его использовать, заключается в том, насколько специфичны ваши материальные потребности. Горячекатаная сталь идеально подходит для сварки, изготовления железнодорожных путей и двутавровых балок, поскольку меньше заботится о гладкой поверхности и точных формах. Диапазон допусков также шире, потому что металл дает усадку в процессе охлаждения, поэтому вы не можете быть точны в измерениях.

Хотя горячекатаная сталь имеет более шероховатую поверхность, эстетическую разницу можно исправить, если это единственная причина, по которой вы ее избегаете. Это добавит к общей стоимости, но вы можете отшлифовать или подвергнуть пескоструйной обработке сталь до гладкой поверхности.

Применение горячекатаной стали

Хотя горячекатаная сталь имеет более шероховатую поверхность, эстетическую разницу можно исправить, если это единственная причина, по которой вы ее избегаете. Это добавит к общей стоимости, но вы можете отшлифовать или подвергнуть пескоструйной обработке сталь до гладкой поверхности. Применение горячекатаной стали включает:

- Квадратная трубка

- Прямоугольная трубка

- Лист и плита

- Предварительно нарезанный плоский брусок

- Лента P&O

Когда использовать холоднокатаную сталь

Холоднокатаная сталь будет стоить дороже, но она может стоить более высокой цены, если она соответствует вашим потребностям. Вы будете платить за жесткий допуск, гладкую поверхность и соответствие между деталями.

Вы будете платить за жесткий допуск, гладкую поверхность и соответствие между деталями.

Итак, когда вы должны тратить деньги на более дорогой вариант? В дополнение к визуальным преимуществам гладкой поверхности холоднокатаная сталь лучше всего подходит, когда вам нужны постоянство и жесткие допуски в проекте. Рабочие формируют сталь при комнатной температуре, поэтому риск усадки в процессе охлаждения отсутствует. Вы будете знать точные размеры, которые вы получаете, и каждая деталь однородна.

Применение холоднокатаной стали

В процессе холодной прокатки стальной лист охлаждается при комнатной температуре (после горячей прокатки), а затем отжигается или подвергается дрессировке. Хотя «холоднокатаная сталь» представляет собой особый тип стали, этот термин часто используется для обозначения всех видов материалов из углеродистой стали. Применение холоднокатаной стали включает:

- Лист и плита

- 1018 круглый стержень

- 1018 прямоугольный стержень

- 1018 квадратный стержень

- 1018 шестигранник

В качестве примечания: при поиске вариантов холоднокатаная сталь иногда также называется холоднокатаной или холоднотянутой сталью. Эти названия используются повсеместно, когда речь идет о барах.

Эти названия используются повсеместно, когда речь идет о барах.

Холоднокатаная или горячекатаная сталь, что лучше?

В конечном счете, нет правильного или неправильного ответа на вопрос, какой из них лучше. Оба имеют преимущества и недостатки, из-за которых идеальный вариант меняется от проекта к проекту. Какой бы продукт ни соответствовал вашим потребностям, Industrial Metal Supply здесь, чтобы помочь.

Обращайтесь в IMS за холоднокатаной или горячекатаной сталью премиум-класса Сегодня

IMS является ведущим поставщиком горячекатаной и холоднокатаной стали премиум-класса. Мы предлагаем удобные варианты покупки, включая доставку на следующий день и варианты самовывоза. Независимо от того, находитесь ли вы в Калифорнии, Аризоне или Неваде, компания Industrial Metal Supply поставляет горячекатаную и холоднокатаную стальную продукцию, необходимую для вашего проекта.

Сталь, горячекатаная, холоднокатаная, информационное руководство

Предыдущий пост: Сварка нержавеющей стали

Следующее сообщение: Алюминиевый сплав 6061 против 7075

Избранные категории

Защита от ржавчины Основы обработки металлов Как сделать серию Металлические профили Отраслевые справочники Металлы

Другие категории

Связаться с нами

Связаться с нами

Катаная сталь и холоднокатаная сталь | Хаскал Стил Ко/ БЛОГ

Обработка стали настолько сложна, насколько полезна. Разнообразие использования этого металлического материала зависит от того, как он был обработан. Основные области применения варьируются от каркасов домов до деталей машин или даже железных дорог и бытовой техники в сочетании с другими металлами.

Разнообразие использования этого металлического материала зависит от того, как он был обработан. Основные области применения варьируются от каркасов домов до деталей машин или даже железных дорог и бытовой техники в сочетании с другими металлами.

Одним из видов перерабатываемой стали является листовая сталь. Плоский прокат изготавливают из стальных листов и плит, прокатанных из слябов. Плоский стальной прокат бывает двух видов: горячекатаный лист и холоднокатаный лист. Они производятся по-разному, каждый из которых имеет свое конкретное применение.

Горячекатаная сталь

Горячекатаная сталь превращается в рулон стали при температуре выше 1700 градусов по Фаренгейту. Этот процесс делает материал более податливым, облегчая прокатку материала. Из-за своей пластичности горячекатаная сталь используется в качестве материала для конструкционных элементов. Некоторые области применения горячекатаной стали включают:

- Конструкционные профили

- Резервуары

- Стеллаж

- Ограждения

- Железнодорожные пути

Несмотря на то, что горячекатаная сталь чрезвычайно ковкая, ее нельзя использовать для создания сложных изделий. Чаще всего он используется для изделий простой формы, таких как балки и столбы.

Чаще всего он используется для изделий простой формы, таких как балки и столбы.

Также, поскольку точные размеры не требуются, а внешний вид стали не так важен, некоторые компании предпочитают использовать чешуйчатые изделия в механообработке или металлообработке.

Холоднокатаная сталь

Холоднокатаная сталь соответствует своему названию. Вместо того, чтобы сматывать ее, пока она чрезвычайно ковкая, сталь прокатывают при температуре ниже 1700 градусов по Фаренгейту, обычно при комнатной температуре.

Поскольку сталь производится и прокатывается при таких низких температурах, ее структура не меняется. Благодаря более ровному и точному составу он обычно используется в:

- автомобилях

- Бытовая техника

- Строительство/сооружение

Холоднокатаная сталь стоит немного дороже, чем горячекатаная, из-за времени и усилий, необходимых для ее скручивания в рулон. Холоднокатаная сталь имеет блестящую и гладкую поверхность, в то время как горячекатаная сталь имеет тенденцию быть серой и чешуйчатой.

Прочность на растяжение холоднокатаной стали выше, чем у горячекатаной стали. Холоднокатаная сталь имеет предел прочности при растяжении 85 000 фунтов на квадратный дюйм, а горячекатаная сталь — 67 000 фунтов на квадратный дюйм. Предел текучести холоднокатаной стали также выше, чем у горячекатаной стали, при 70 000 фунтов на квадратный дюйм по сравнению с 45 000 фунтов на квадратный дюйм у последней.

Это делает холоднокатаную сталь идеальной для машиностроительной промышленности, в которой качество стали определяет качество конечного продукта.

Качество по-прежнему важно

В зависимости от того, для чего они вам нужны, качество рулона стали всегда будет иметь значение. Если вы занимаетесь производством, машиностроением или даже строительным бизнесом, вам нужно будет использовать сталь только самого высокого качества.

Hascall Steel Co гарантирует, что вы получите сталь только самого высокого качества в соответствии с вашими спецификациями. Заполните нашу форму, чтобы задать вопросы или сообщить нам, что еще мы можем сделать для вас. Свяжитесь с нами сегодня.

Свяжитесь с нами сегодня.

Отзывы

«Материал, который вы нам прислали, был лучшим, что мы когда-либо запускали. Мы будем покупать у вас снова»

Начальник производства на штамповочном станке по металлу в Голландии«Документы в порядке и прошли процедуру получения».

Менеджер по качеству компании Grand Rapids Laser Cutting Company«Команда Hascall Steel задавала мне очень актуальные вопросы, чтобы определить мои истинные потребности»

Покупатель — Теннесси Стампер«Я ценю Hascall Steel за знание рынка и планирование наперед»

Покупатель программы — Детройтский производитель«Команда Hascall Steel связалась с нами, чтобы заранее проверить, нужен ли мне мой стандартный заказ.

Начальник цеха производственной компании в Западном Мичигане Я ценю, что они присматривают за мной».

Я ценю, что они присматривают за мной».

ЧТО МЫ МОЖЕМ ДЛЯ ВАС СДЕЛАТЬ?