Как делают рельсы для поездов

Наверняка многие из нас хотели бы хоть завтра рвануть в длительное путешествие. Конечно, есть любители летать, но есть и те, кто предпочтут именно железнодорожную романтику. Стук колёс, вагон-ресторан, подстаканники, курочка и хорошая компания, что для счастья ещё надо…

Между прочим, если верить статистике, каждый житель России 9 раз в году пользуется железной дорогой. И это далеко не предел, так в СССР эта цифра составляла в среднем 15 поездок на каждого человека в год. А еще, оказывается, по длине сети железных дорог, наша страна уступает только США. Так это я к чему? А умеем ли мы делать хорошие рельсы? Готовы ли мы переходить на высокоскоростные магистрали?

27 фото

Фотографии и текст zavodfoto

1. Еще до революции рассматривалось несколько проектов строительства крупного металлургического производства на Урале, качественно отличающегося от устаревших Демидовских заводов. Строительство Бакальского металлургического завода (именно так сначала назывался Челябинский металлургический комбинат) началось в 1934 году.

2. Когда я ехал сюда, у меня не было никаких сомнений, что это очень мощный и большой завод. Вот посмотрите, какой огромный цех, где расположены лишь некоторые, так сказать, запчасти к одному из станов.

За десять дней до начала Великой Отечественной войны Советом Народных Комиссаров СССР принято Постановление о строительстве завода. Незакрытый вопрос с оборудованием для будущего предприятия решился сам собой: с осени 1941 года на строительную площадку стали прибывать эшелоны с эвакуированными мощностями Алчевского металлургического завода, подмосковной Электростали, завода «Красный октябрь» (Сталинград), Новолипецкого металлургического завода и Запорожстали.

19 апреля 1943 года первый металл хлынул в разливочный ковш. Эта дата и является официальным Днём рождения Челябинского металлургического комбината. 30 апреля первая доменная печь выдала первый чугун, а 2 августа на коксовой батарее № 1 получен первый кокс. В каждом третьем танке и боевом самолёте Великой Отечественной войны, выпускаемых с 1943 года, была челябинская сталь. Тогда же здесь научились выплавлять металл для шарикоподшипников (прежде его массово закупали в Великобритании). В советское время завод успешно участвовал в выполнении космических программ, производил металл для военно-промышленного комплекса и наукоёмкого сектора экономики.

В 2003 году ЧМК вошёл в состав Группы «Мечел». И практически сразу же на предприятии начинается реализация масштабной программы технического перевооружения, по сути, и сейчас эта история продолжается.

3. Стенд с прокатными валками.

В качестве примера предлагаю остановиться на нашей сегодняшней повестке, производстве рельсов нового поколения. В марте 2012 года на ЧМК запустили комплекс по производству рельсовой стали, который включил в себя машину непрерывного литья заготовок № 5 (МНЛЗ-5) и агрегаты внепечной обработки стали, годовой производительностью 1,2 млн тонн. А в июле 2013 года открыли новый универсальный рельсобалочный стан (УРБС), который стал первым в России производством фасонного проката и рельсов длиной от 12,5 до 100 метров. Важно отметить, что на новом производстве создали более 1500 новых рабочих мест, а благодаря выводу из эксплуатации старого оборудования и строительству современных очистных сооружений, существенно снизилась и доля воздействия ЧМК на окружающую среду, что для Челябинска весьма актуально.

4. Валки обжимной клети.

5. Нагревательная печь. Примерно каждые 2 минуты отсюда выходят заготовки, из которых и получаются наши 100-метровые рельсы.

6. Длина рельсовой заготовки составляет порядка 8 метров, вес — около 7 тонны. После того, как она вышла из печи, заготовка попадает в установку, где сбивается окалина с помощью хорошего контрастного душа. Струи воды под давлением в 250 атмосфер, как будто ножом по маслу, отделяют корку от металла со всех сторон.

Длина рельсовой заготовки составляет порядка 8 метров, вес — около 7 тонны. После того, как она вышла из печи, заготовка попадает в установку, где сбивается окалина с помощью хорошего контрастного душа. Струи воды под давлением в 250 атмосфер, как будто ножом по маслу, отделяют корку от металла со всех сторон.

Сегодня Челябинский металлургический комбинат — это одно из крупнейших в России предприятий полного металлургического цикла по выпуску качественных и высококачественных сталей. Предприятие выпускает широкий ассортимент продукции: арматуру для стройки, нержавейку для машиностроения, рельсы, балку. За всё время работы на ЧМК было освоено производство около 2 000 различных марок стали и сплавов, а также более 4 000 профилеразмеров проката.

Между прочим, ЧМК — это одно из немногих предприятий страны, которому дано право присваивать продукции собственный индекс — ЧС (Челябинская Сталь). Среди клиентов ЧМК замечены: атомная энергетика, тяжелая промышленность, химическое и энергетическое производство, автомобильное и сельскохозяйственное машиностроение, подшипниковые и трубопрокатные заводы, строительные компании и, конечно же, РЖД.

7. На следующей стадии заготовку в свои крепкие объятия принимает обжимная клеть. Благодаря ей придаётся геометрическая форма предварительно, как его называют прокатчики, «лидерному» профилю уже похожему на готовый рельс или балку.

8. Универсальность стана как раз заключается в выпуске как рельсовой продукции, так и фасонного проката для строительной отрасли. Вот, например, мимо нас проехала «собачья кость», так, любя, местные металлурги называют заготовки для двутавровой балки, используемой в строительстве.

Аспирационная система очистки газов — вот еще объект, на который хотел бы обратить ваше внимание. Создавалась она специально под рельсобалочный стан. Проект индивидуальный. Такая система больше нигде не используется. Имеет 3 уровня очистки. По принципу работы аспирационная система схожа с бытовым пылесосом, только огромных размеров.

9. Аспирационная система очистки газов.

Наконец, наши заготовки попадают на клети рельсобалочного стана. Именно здесь и производятся рельсы длиной до 100 метров с применением самых новейших технологий. И первым делом на них ставят клеймо качества, свидетельствующего, что рельсы сделаны на Урале. На ЧМК гордятся своей продукцией. Буква «Ч» — фирменный знак предприятия — всегда стоит на каждом произведённом рельсе, как и дата его выпуска на стане.

10. Маркировка рельса при прокатке.

Общая площадь рельсобалочного производства составляет более 186 000 квадратных метров. Между прочим, на этой площади легко бы могли поместиться 26 футбольных полей. Да-да, таких, где проходил недавно наш чемпионат мира. Для строительства только здания рельсоотделки (он занимает 1/3 цеха) было изготовлено 15 500 тонн металлоконструкций. Это примерно две Эйфелевы башни. На устройство фундамента затрачено 144 500 кубических метров бетона. По объему это 35 больших плавательных бассейнов. Длина нового стана составляет около 1,5 километров, а если мерить всю технологическую линию, то она более 3 километров. Общий объём цеха сопоставим с объёмом пусковых установок космических кораблей.

На устройство фундамента затрачено 144 500 кубических метров бетона. По объему это 35 больших плавательных бассейнов. Длина нового стана составляет около 1,5 километров, а если мерить всю технологическую линию, то она более 3 километров. Общий объём цеха сопоставим с объёмом пусковых установок космических кораблей.

11. Рельс на ванне закалки:

12. Поставщиком оборудования для стана выступила итальянская компания Danieli, генеральным подрядчиком стала китайская корпорация China Minmetals. Строили его два года. Между прочим, в марте 2017 года рельсобалочный стан ЧМК признан лучшим проектом по импортозамещению по версии Российского союза промышленников и предпринимателей. Общая производственная мощность этого стана превышает 1 млн. тонн в год фасонного проката и рельсовой продукции.

Рельсы здесь закаливаются в уникальном растворе полимера, который и придаёт им особую твёрдость и прочность. Между прочим, данная технология не имеет аналогов в России и защищена международными патентами.

13. Закалка головки рельса в полимере.

14. Захваты линии закалки.

15. За счёт различных пластических манипуляций, выросли наши рельсы длинными-предлинными. Поэтому их надо немного укоротить. За «цирюльника» тут работает специально обученная машина — пила горячей резки.

16. Пила горячей резки.

Прямолинейность рельсов достигается в том числе благодаря специальному холодильнику. На этом технологическом участке стана рельсы остывают 2,5 часа. Рейки, выставленные здесь с высокой точностью, помогают избежать деформации железнодорожной продукции, которая попадает на холодильник еще горячей.

17. Рельсы перед правкой на холодильнике.

18. Пару часов они тут остывают-отдыхают.

На финишной прямой наши рейсы проходят две правильные машины, которые выпрямляют рельсы по горизонтали и вертикали.

19. Горизонтальная роликоправильная машина.

20. Вертикальная роликоправильная машина.

21. На каждой стадии производства вроде и так осуществляется полный контроль за изделием, но на финише наши рельсы ждут настоящие испытания, вернее, их пять. За это отвечает специальная автоматизированная линия неразрушающего контроля (НРК).

Все рельсы сканируется на прямолинейность, на наличие различных дефектов, а также сам размер профиля и качество самого металла.

22. Прибор замера прямолинейности НРК.

[bigfoot-rss]

23.

24. Кстати, наши рельсы превосходят иностранные аналоги по ряду важных показателей, например, низкотемпературной надежности, повышенной износостойкости и контактной выносливости.

25. А ещё меня удивили вот такие краны, я ещё нигде таких не видел. Поразительно, как одним машинистом с помощью джойстиков, бесшумно приводится в движение громадная машина длиной 100 метров и весом в 400 легковых автомобилей.

26. Отгрузка рельсов клиентам осуществляется, как ж/д транспортом, так и автомобильным.

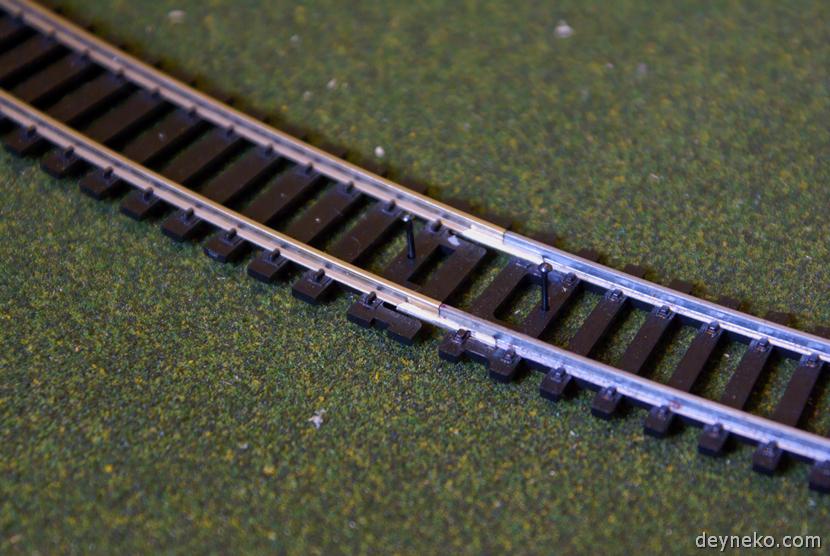

27. Дальнейшая сварка 100-метровых рельсов в длинные 800-метровые плети происходит на другом предприятии — Челябинском рельсосварочном РСП-13, которое также расположено на промплощадке ЧМК, но в состав Группы «Мечел» не входит. Ладно, про них вкратце тоже расскажу, хоть пока туда я и не попал. Челябинское РСП-13 — это одно из крупнейших рельсосварочных предприятий в мире. Его производственная мощность составляет около 450 тыс. тонн бесстыкового пути в год. После сварки готовые 800-метровые плети отправляются уже непосредственно к месту укладки скоростных и высокоскоростных железнодорожных магистралей. Их везут к месту укладки в таком же длинном 800-метровом железнодорожном составе — при транспортировке плети, несмотря на стальной характер, достаточно гибкие и не ломаются. Данная длина позволяет при укладке избежать большого количества сварных стыков, благодаря чему путь становится «бархатным» и бесшумным.

Также смотрите:

- Как делают локомотивы для РЖД

- Самые красивые в мире железные дороги: Швейцария

Теги: завод, поезда, производство

История развития рельсов — «Объединение производителей железнодорожной техники»

18. 06.2021

06.2021

Первые колейные дороги — предшественники железнодорожных путей — появились еще в Древнем мире. В Древнем Египте, Греции и Риме для перемещения тяжелых грузов строили специальные каменные дороги с колеями для колёс повозок.

А в 16 веке на рудниках и в угольных шахтах появились первые рельсы, сделанные из дерева. Они представляли собой деревянные брусья-лежни и позволяли лошади везти груз в 4 раза больше, чем по обыкновенной грунтовой дороге. Однако они быстро изнашивались, и их стали укреплять железными или чугунными полосами.

В 18 веке появились чугунные рельсы. Одна из первых чугунных дорог длиной около 160 метров была построена на Александровском заводе в Петрозаводске. Движение по ней было в 12 раз легче, чем по обыкновенным грунтовым дорогам.

Следующей ступенью эволюции железнодорожных путей стало изобретение выпуклых рельсов с эллиптической формой катания, введённых горным инженером Петром Фроловым, сыном знаменитого российского гидротехника Козьмы Фролова. Колёса имели жёлоб, соответствующий форме головки рельса. Эти рельсы стали прообразом современного железнодорожного рельса. Скорости первых локомотивов на таких путях могли превышать 50 км/ч, что резко увеличило нагрузки на полотно.

Колёса имели жёлоб, соответствующий форме головки рельса. Эти рельсы стали прообразом современного железнодорожного рельса. Скорости первых локомотивов на таких путях могли превышать 50 км/ч, что резко увеличило нагрузки на полотно.

Первоначально рельсы были чугунные, но постепенно их стали вытеснять стальные. И по сей день во всем мире используются только рельсы из стали, металл которых содержит (помимо углерода) кремний, марганец и другие добавки, улучшающие их качество.

Первая в мире железная дорога со всеми ее основными элементами — насыпями, выемками, виадуком, мостом через реку — была также создана Петром Фроловым. Она была построена на Змеиногорском руднике Колывано-Воскресенских заводов на Алтае.

В 1837 году была построена железная дорога Петербург-Царское село протяжённостью 27 км. Ширина колеи этой дороги составляла 1829 мм.

Следующим гигантским шагом в развитии железных дорог в России стало появление линии Петербург-Москва в 1851 году. На ней впервые были применены широкоподошвенные рельсы, изготовленные на Людиновском заводе. Ширина колеи по настоянию инженера Павла Мельникова составила 5 футов – 1524 мм. Впоследствии выбор этого размера сыграл большую роль в российской истории — подробнее можно прочитать в статье Алексея Вульфова на нашем сайте.

Ширина колеи по настоянию инженера Павла Мельникова составила 5 футов – 1524 мм. Впоследствии выбор этого размера сыграл большую роль в российской истории — подробнее можно прочитать в статье Алексея Вульфова на нашем сайте.

Уже в 1913 году протяжённость железнодорожной сети превышала 70 тысяч километров. В пути лежали рельсы лёгких типов. К 1940 году грузооборот железных дорог увеличился еще в 5 раз. Существенная часть путей была разрушена во время Великой Отечественной войны, а впоследствии восстановлена.

Конструкции верхнего строения пути постоянно совершенствовались: на главных советских маршрутах укладывался бесстыковый путь рельсами типов Р65 и Р75, на грузонапряженных линиях применялись закаленные и легированные рельсы, совершенствовались промежуточные скрепления.

В конце 80 годов прошлого века длина сети железных дорог составляла примерно 145 тысяч км.

Профиль рельса поменялся мало, но зато заметно увеличился вес — с 20-22 до 75-77 кг/м. Для широкой колеи в Западной Европе в настоящее время применяют рельсы массой 54-60 кг/м в Западной Европе, 65-75 кг/м в СНГ, 66-70 кг/м в США, Канаде и Австралии. Более тяжёлый рельс распределяет давление колёс на большее число шпал, что замедляет их износ, уменьшает истирание и измельчение частиц балласта.

Более тяжёлый рельс распределяет давление колёс на большее число шпал, что замедляет их износ, уменьшает истирание и измельчение частиц балласта.

В некоторых странах на малодеятельных и станционных путях все ещё применяются легкие рельсы массой 33-44 кг/м. Такие же рельсы используются на узкоколейных дорогах.

Вместе с рельсами менялись и шпалы — сначала они были деревянными, потом их стали пропитывать антисептиком для значительного увеличения срока службы, а с 1950 года в мире стали широко применяться железобетонные шпалы.

Соединения рельсов со шпалами изначально осуществлялось костылями и шурупами, позже стали использоваться скрепления пружинного типа, обеспечивающие упругое соединение подошвы рельса с основанием.

Существует несколько видов рельсов — широкой и узкой колеи, рудничные, крановые, рамные, контррельсовые, остряковые, трамвайные, усовиковые. Они отличаются целой серией характеристик — массой, категорией качества, способом выплавки и противофлокенной обработки, видом исходных заготовок и т. п.

п.

Повышение скоростей поездов и осевых нагрузок требует и соответствующего высокого качества верхнего строения железнодорожных путей. Обеспечивать его помогает постоянная доработка нормативно-технической базы. ОПЖТ ведёт активную работу в этом направлении. В частности, в настоящее время Партнерство участвует в разработке ГОСТ Р 55820-2013, описывающего требования к остряковым железнодорожным рельсам.

Крупнейшими производителями рельсов в России являются ЕВРАЗ и Мечел. Обе компании — члены ОПЖТ, активно участвующие в работе Партнерства.

Смотрите также

Из чего сделаны железнодорожные пути?

С момента возникновения железной дороги в 1830-х годах всегда существовал тип крепежа, который надежно удерживал рельс на соединительной пластине, предотвращая движение, известное как боковое движение, когда объект, в данном случае рельс, движется. из стороны в сторону, таким образом, выходя за пределы колеи.

Много Редких Пенни… И Сколько…

Пожалуйста, включите JavaScript0003

Из чего сделаны железнодорожные пути? Железнодорожные пути состоят из рельсов, костылей и шпал. Каждый компонент вносит свой вклад в жизненно важную инфраструктуру, гарантируя, что рельсы остаются на месте, что предотвращает любое боковое движение.

Каждый компонент вносит свой вклад в жизненно важную инфраструктуру, гарантируя, что рельсы остаются на месте, что предотвращает любое боковое движение.

История

С начала 19-го века на рельсах широко используется своего рода застежка. В первобытные времена железной дороги деревянные рельсы были обычным явлением, поэтому часто можно было увидеть деревянные колышки или гвозди, удерживающие рельсы на месте. Эти типы рельсов обычно использовались в шахтах или на других ранних железных дорогах, запряженных лошадьми. Железные пластины также были обычным явлением на многих ранних шахтных железных дорогах, поскольку их строительство было недорогим, а лошади могли легко тащить телеги к каналам.

Поскольку ранние железные дороги продолжали развиваться, железные рельсы с фланцами стали обычным явлением, и их использовали и устанавливали на «стул», удерживая рельсы на месте. Одним из самых популярных типов рельсов в конце 18-го и начале 19-го века был рельс «рыбий живот», который был довольно революционным в то время.

В последующие годы были внедрены различные новшества в технологии крепежа, такие как Т-образный профиль, который крепился болтами непосредственно к шпале, а затем к анкерной пластине, что является обычной практикой в наши дни. В дополнение к шипам, зажимы для галстука стали обычным явлением на различных высокоскоростных железнодорожных линиях, таких как французская система TGV.

Во многих случаях шипы использовались для обозначения важных событий, таких как соревнование революционной железнодорожной организации. Наиболее известным использованием шипов таким образом было завершение трансконтинентальной железной дороги в 1869 году, когда Леланд Стэнфорд вбил золотой шип в соединительную пластину, чтобы завершить линию.

За годы инноваций в железнодорожных технологиях и инфраструктуре способ крепления рельсов к шпалам превратился в современную инфраструктуру. Изобретенный президентом Camden & Amboy Джоном Стивенсом, шип был разработан со смещенной головкой, которая предназначена для фиксации рельса и предотвращения любого бокового смещения или смещения, особенно под весом поезда.

Технология железнодорожных костылей в основном использовалась в Соединенных Штатах в 19 веке, поскольку другие страны предпочитали использовать железные стулья для крепления рельсов. Однако железные стулья оказались дорогими и относительно тяжелыми, и в конечном итоге от них отказались в пользу шипов. Размер шипов варьируется, однако наиболее распространенные типы шипов имеют ширину от 9/16 до 10/16 и длину от 5 1/2 до 6 дюймов.

Интересно, что, несмотря на то, что шип используется для поддержания ширины колеи рельса, он предназначен для того, чтобы оставлять некоторое движение, поскольку шип не крепится к шпале так прочно, как анкерная пластина, из-за отсутствия необходимости поддерживать рельс вертикально.

Рельсы

Рельсы — это элемент пути, с которым соприкасаются колеса поезда. Рельсы часто представляют собой катаную сталь в форме двутавровой балки и состоят из комбинации углерода и марганца. Часто процент углерода в рельсе составляет 0,7%, а количество марганца — 1%.

Рельсы изготавливались из многих материалов на протяжении всей эволюции железнодорожного транспорта. В конце 18 века рельсы строились из дерева, так как на многих железных дорогах в качестве движущей силы использовались лошади. Однако, когда были введены локомотивы, деревянные рельсы сломались под их весом, и были введены чугунные рельсы. Однако по мере развития локомотивной техники в 19 в.го века были построены более тяжелые и мощные локомотивы, а чугунные рельсы вскоре были заменены более прочными коваными рельсами.

В начале и середине 19 века стальные рельсы в форме буквы «Т» стали обычным явлением и стали стандартом во всем мире. Стальные рельсы идеально подходят для современной железнодорожной отрасли, поскольку они намного прочнее железных рельсов и могут выдерживать огромный вес современных поездов.

Шипы или крепежные детали

Железнодорожные шипы разрабатывались с первых дней существования железных дорог, чтобы поддерживать ширину колеи и предотвращать боковое смещение. Эти последствия имели первостепенное значение при планировании строительства новой железной дороги или сохранения существующей полосы отчуждения. Шипы стали обычным явлением в Северной Америке в 19века и распространился по всему миру в качестве стандарта для строительства железных дорог. На этой иллюстрации показано, как стулья использовались для закрепления рельсов. Тот прочно сидел на металлическом стуле, не давая двигаться. Однако стулья были дорогостоящими и увеличивали общие расходы на техническое обслуживание полосы отвода. Томлинсон, Уильям Уивер/ Public Domain

Эти последствия имели первостепенное значение при планировании строительства новой железной дороги или сохранения существующей полосы отчуждения. Шипы стали обычным явлением в Северной Америке в 19века и распространился по всему миру в качестве стандарта для строительства железных дорог. На этой иллюстрации показано, как стулья использовались для закрепления рельсов. Тот прочно сидел на металлическом стуле, не давая двигаться. Однако стулья были дорогостоящими и увеличивали общие расходы на техническое обслуживание полосы отвода. Томлинсон, Уильям Уивер/ Public Domain

Стулья и тарелка, удерживающая два рельса вместе.

Различные типы шипов

Шипы для собак

Шипы для собак аналогичны обычным железнодорожным шипам, однако они оснащены двумя выступами с каждой стороны, а также более длинным концом, который удерживает рельс на месте. Эти три части выступают из головы шипа, напоминая уши и пасть собаки, что и дает ее имя.

Винты для стула

Винты для стула используются для крепления железного стула либо непосредственно к спальному месту, либо к анкерной пластине, обычно используемой для перекладин, обычно используемых в Великобритании в 19го века, или для крепления стяжной пластины к шпале для обычного плоскодонного рельса.

Пружинные шипы

Пружинные шипы — это уникальный способ крепления рельсов, поскольку они имеют уникальный дизайн и мало общего с другими видами крепежа. Эти типы шипов используются для крепления плоского нижнего рельса на месте.

Накладки

Накладки играют жизненно важную роль в строительстве железных дорог, так как они скрепляют рельсы. Когда концы двух частей рельса встречаются, с обеих сторон рельса размещается накладка с болтами с обеих сторон, скрепляя два рельса вместе. На многих магистральных линиях он был заменен непрерывным сварным рельсом, который намного более гладкий и может выдерживать высокие скорости. Тем не менее, накладные пластины периодически продолжают использоваться, поэтому рейка может изгибаться в условиях сильной жары или холода. Джефф Хэмптон

Тем не менее, накладные пластины периодически продолжают использоваться, поэтому рейка может изгибаться в условиях сильной жары или холода. Джефф Хэмптон

Установка шипов и креплений

На заре железнодорожного транспорта строительство участка пути было долгой, утомительной и изнурительной работой, так как многие железнодорожники увольнялись вскоре после того, как их наняли в качестве члена путевой бригады. В это время шипы вбивались в анкерную плиту вручную с помощью кирки, что наносило серьезный ущерб физическому самочувствию рабочего.

Однако в современную эпоху были внедрены различные машины для выполнения работы, которая много лет назад выполнялась чистой рабочей силой. Существуют различные машины, которые как устанавливают, так и удаляют шипы, выполняя работу гораздо быстрее и облегчая жизнь различным путевым работникам.

Эти машины, называемые машинами для забивания шипов, с легкостью вбивают шипы в анкерную плиту и шпалу, устраняя необходимость выполнять эти задачи вручную.![]() Машины не только облегчают работу рабочих, они увеличивают скорость выполнения проектов и повышают общее качество полосы отчуждения. Существуют различные машины для забивания шипов, состоящие из разных размеров и выполняющие задачу, ранее выполнявшуюся бригадой рабочих. Помимо установки шипов, существуют машины, которые также удаляют шипы, что еще больше ускоряет процесс ремонтных работ и строительства.

Машины не только облегчают работу рабочих, они увеличивают скорость выполнения проектов и повышают общее качество полосы отчуждения. Существуют различные машины для забивания шипов, состоящие из разных размеров и выполняющие задачу, ранее выполнявшуюся бригадой рабочих. Помимо установки шипов, существуют машины, которые также удаляют шипы, что еще больше ускоряет процесс ремонтных работ и строительства.

Зажимы

С появлением высокоскоростных железных дорог во второй половине 20-го века стандартные системы рельсовых скреплений, такие как шипы, оказались недостаточными для адаптации к высокой скорости поездов и плохо сочетались с новыми добавление бетонных шпал. Таким образом, были применены зажимы и другие крепежные устройства, чтобы конструкция пути могла выдерживать высокую скорость поезда.

Обычно используются зажимы Pandrol или застежки, которые похожи по форме на скрепку и надежно удерживают рельс на месте и защищают от боковых перемещений.

Стяжные пластины и стулья

Существуют различные формы механизмов для удержания рельсов на месте, и стулья и стяжные пластины являются одними из наиболее распространенных типов рельсовых скреплений. Интересно, что стулья не требуют добавления дополнительных шипов после установки, так как рельс опирается на U-образную форму стула, предотвращая любое боковое движение.

Интересно, что стулья не требуют добавления дополнительных шипов после установки, так как рельс опирается на U-образную форму стула, предотвращая любое боковое движение.

Стяжные пластины, используемые на рельсе с плоским дном, представляют собой крепеж, который удерживает рельс на месте и работает вместе с крепежными элементами, такими как шипы или зажимы, чтобы удерживать рельс в нужной ширине. Колея рельсов удерживается за счет буртиков, расположенных на каждом конце анкерной пластины, в которые плотно входит основание рельса, чтобы предотвратить смещение. Стяжные пластины были обычным явлением с самого начала двадцатого века, так как раньше рельсы соединялись непосредственно с соединительной пластиной. Шипы и связующие пластины закрепляют часть пути на Канадско-Тихоокеанской железной дороге. Samuel.jt.boisvert/Public Domain

Использование старых костылей

Интересно, что многие старые железнодорожные костыли часто используются в качестве предметов искусства и домашнего декора. Многие используют их в качестве крючков для одежды, скульптур и мебели. Кроме того, многие из них часто пользуются спросом у энтузиастов железной дороги как предмет коллекционирования.

Многие используют их в качестве крючков для одежды, скульптур и мебели. Кроме того, многие из них часто пользуются спросом у энтузиастов железной дороги как предмет коллекционирования.

Шпалы

Шпалы или шпалы являются одной из наиболее важных частей железнодорожной инфраструктуры. Шпалы имеют различные критические реализации в железнодорожной инфраструктуре, поскольку они играют решающую роль в поддержании правильной ширины колеи. Кроме того, они помогают переносить вес проходящего поезда на балласт и, в конечном итоге, на земляное полотно.

Бетон

За прошедшие годы технологии шпал претерпели различные изменения, однако их основные функции существенно не изменились. С появлением высокоскоростных железных дорог во всем мире были введены бетонные шпалы, поскольку они в большей степени способны выдерживать скорости этих конкретных маршрутов. Хотя бетонные шпалы становятся все более распространенными, деревянные шпалы остаются стандартом для многих железных дорог.

Бетонные шпалы, тем не менее, имеют много преимуществ, поскольку они дешевле в изготовлении по сравнению с деревянными шпалами. Кроме того, бетонные шпалы требуют меньше затрат на техническое обслуживание из-за отсутствия необходимости замены из-за гниения древесины и другого традиционного износа. При подготовке к установке гусеницы с бетонными шпалами дорожное полотно, такое как балласт и земляное полотно, должно быть надлежащим образом подготовлено, включая надлежащий дренаж и другие меры предосторожности для обеспечения максимальной производительности. Одним из недостатков бетонных шпал является то, что они экспоненциально более шумные, чем деревянные.

Деревянный

Деревянные шпалы были стандартом с момента зарождения железнодорожного транспорта, поскольку древесина была легкодоступным ресурсом. Чтобы продлить срок их использования на железнодорожной линии, шпалы часто обрабатывают химическими веществами, такими как креозот, однако можно использовать и другие химические вещества.

Хотя деревянные шпалы с самого начала были обычным явлением, они подвержены различным природным воздействиям, таким как гниение, расщепление, нападение насекомых, таких как термиты. Кроме того, деревянные шпалы подвержены возгоранию, особенно при обработке химическими консервантами.

Металлические стяжки

Металлические стяжки время от времени использовались в различных сетях. Металлические стяжки часто изготавливаются из стали и имеют уникальную форму. Концы стяжек наклонены вниз и имеют форму корыта. Эти типы связей обычно используются на подъездных путях, особенно на второстепенных и ответвлениях. Стальные шпалы полезны для разъездов и недорогих линий, поскольку в них используется меньше балласта, чем в обычных деревянных или бетонных шпалах, и их можно устанавливать поверх существующего балласта.

Несмотря на то, что в некоторых случаях это полезно, старые стальные шпалы обычно не могут выдержать вес поезда так же, как и другие шпалы, поэтому нагрузка на ось, вес поезда и скорость строго регулируются, однако из-за их абсолютной прочности стальные шпалы могут последние полвека!

Однако, после нескольких лет экспериментов и эволюции стальных анкеров, теперь они способны выдерживать более тяжелые нагрузки и являются приемлемым вариантом вместо деревянных анкеров. Помимо того, что стальные шпалы используются на участках магистральных линий, они нашли применение на многих стрелочных переводах и стрелках, поскольку использование деревянных шпал требует добавления более длинной деревянной шпалы на стрелочном переводе.

Помимо того, что стальные шпалы используются на участках магистральных линий, они нашли применение на многих стрелочных переводах и стрелках, поскольку использование деревянных шпал требует добавления более длинной деревянной шпалы на стрелочном переводе.

Похожие вопросы

Сколько стоят железнодорожные костыли? Стоимость железнодорожных шипов варьируется, как часто меняется и цена. На различных ресурсах указаны всплески стоимостью от 0,80 цента до 1,30 доллара за всплеск.

Какая сталь используется для изготовления железнодорожных путей? Сталь, используемая на железнодорожных линиях, представляет собой углеродистую сталь. Помимо углерода, к углероду часто примешивают марганец.

Рельс | Журнал поездов

Пожалуй, ни одна часть железнодорожного транспорта не является столь важной, как та, которая дала название отрасли: железная дорога. Вместе с транспортными средствами с фланцевыми колесами рельсы позволили создать транспортную систему, совершенно отличную от обычных дорог.

Хотя стальные рельсы сегодня являются стандартом, железо и даже дерево нашли широкое применение в 19 веке. Многие ранние железные дороги были построены из деревянных рельсов, покрытых тонкими железными стержнями или «ремнями», чтобы обеспечить гладкую поверхность для колес.

Цельнометаллические рельсы были импортированы из Великобритании еще в 1831 г., причем первые рельсы были произведены или «свернуты» в США в 1844 г. К 1850 г. железные рельсы были практически стандартными по всей Америке.

Но железо с его относительно высоким содержанием углерода делает рельсы хрупкими. Достижения после Гражданской войны, такие как бессемеровский процесс, снизили стоимость стали до такой степени, что ее использование в рельсах стало экономичным. В 1880 г. около 30% всех путей было проложено стальными рельсами; на рубеже веков сталь почти полностью заменила железо.

Состав стального рельса

Стальной рельс состоит из железа, углерода, марганца и кремния и содержит такие примеси, как фосфор, сера, газы и шлак. Пропорции этих веществ могут быть изменены для достижения различных свойств, таких как повышенная износостойкость на кривых.

Пропорции этих веществ могут быть изменены для достижения различных свойств, таких как повышенная износостойкость на кривых.

Стандартная конфигурация североамериканского рельса напоминает перевернутую букву Т. Три части Т-образного рельса называются основанием, стенкой и головкой. Плоское основание позволяло прикреплять такой рельс прямо к деревянным шпалам; позже рельсы были помещены на стандартную теперь стальную стяжку. В то время как пропорции и точная форма рельсов постоянно анализируются и совершенствуются, базовое Т-образное сечение является стандартным с середины 19 века.век.

Вес

Наиболее распространенный способ описания рельса — это его вес на погонный ярд (историческая британская единица длины), который является функцией его поперечного сечения. В конце 19 века рельсы производились в различных сечениях весом от 40 до 80 фунтов. за двор. Вес со временем увеличивался, так что сегодня катаный рельс весит от 112 до 145 фунтов. (Участок Пенсильванской железной дороги массой 155 фунтов, использовавшийся какое-то время после Второй мировой войны, был самым тяжелым в США)

Как правило, чем больше тоннаж или выше скорость на данной линии, тем тяжелее будет используемый рельс. Из-за затрат на техническое обслуживание путей более длительный срок службы более тяжелых рельсов делает их предпочтительными даже для систем городского транспорта, где нагрузка невелика, а скорость низкая. Более тяжелые секции рельсов часто используются на пересечениях дорог, стрелочных переводах и пересечениях на одном уровне с другими железнодорожными линиями.

Из-за затрат на техническое обслуживание путей более длительный срок службы более тяжелых рельсов делает их предпочтительными даже для систем городского транспорта, где нагрузка невелика, а скорость низкая. Более тяжелые секции рельсов часто используются на пересечениях дорог, стрелочных переводах и пересечениях на одном уровне с другими железнодорожными линиями.

Соединительные рельсовые сегменты

Длина стандартных рельсов исторически связана с длиной вагонов, используемых для их перевозки. С начального диапазона 15-20 футов длина рельсов увеличивалась с размером вагона до стандарта 39 футов.футов (легко вмещаемый когда-то обычным 40-футовым автомобилем). Даже с появлением сегодняшних более длинных вагонов 39 футов оставались стандартом для железных дорог из-за ограничений на сталелитейных заводах и простоты обращения.

Соединения рельсов — их самые слабые места — могут усложнять движение и требуют больших затрат в обслуживании. Отдельные рельсы соединяются стальными деталями, называемыми соединительными (или угловыми) стержнями, которые удерживаются на месте четырьмя или шестью болтами. Сегодня тип с шестью болтами, когда-то предназначенный для тяжелых условий эксплуатации, является стандартным. Болты в стыковочном стержне обращены попеременно наружу и внутрь, чтобы предотвратить малую вероятность того, что колесо сошедшего с рельсов автомобиля срежет их все, что приведет к разъединению рельсов. Переход между рельсами двух разных весов осуществляется с помощью специальных уголков. На территории, где рельсы служат проводниками сигнальных систем, в местах стыков должны использоваться соединительные провода для поддержания цепи.

Сегодня тип с шестью болтами, когда-то предназначенный для тяжелых условий эксплуатации, является стандартным. Болты в стыковочном стержне обращены попеременно наружу и внутрь, чтобы предотвратить малую вероятность того, что колесо сошедшего с рельсов автомобиля срежет их все, что приведет к разъединению рельсов. Переход между рельсами двух разных весов осуществляется с помощью специальных уголков. На территории, где рельсы служат проводниками сигнальных систем, в местах стыков должны использоваться соединительные провода для поддержания цепи.

Сварной рельс

Сложная природа рельсовых стыков привела к самому легко узнаваемому прогрессу в железнодорожной технологии: внедрению бесстыкового рельса (CWR).

С момента своего раннего использования на нескольких дорогах в 1940-х годах сварные рельсы стали предпочтительными почти для всех применений. Он производится путем сварки стандартных 39-футовых (или более новых 78-футовых) сегментов в детали длиной в четверть мили на специальных заводах.

Рельсы доставляются туда, где они нужны, в специальных поездах, которые медленно вытягиваются из-под рельса при разгрузке. На месте CWR часто сваривают в полевых условиях до еще большей длины. Многие сочлененные пути сохранились из-за длительного срока службы даже умеренно используемых рельсов, а также из-за того, что специализированное оборудование, необходимое для установки CWR, неэкономично для коротких расстояний.

Управление расширением и сжатием, которое происходит при изменении температуры, важно для CWR. Чтобы избежать расширения и возможного коробления в процессе эксплуатации, сварной рельс укладывают при высоких температурах (или при искусственном подогреве). Рельсовые анкеры, закрепленные на шпалах, не дают рельсу укорачиваться, поскольку он сжимается при падении температуры. Стесненный таким образом, он сжимается в поперечном сечении (высоте и ширине), но не в длине. Поскольку сварные рельсы находятся под напряжением, с ними обращаются осторожно во время путевых работ в холодную погоду.