Устранение неисправностей, регулирование и техническое обслуживание цилиндрической группы

Устранение неисправностей, регулирование и техническое обслуживание цилиндрической группы

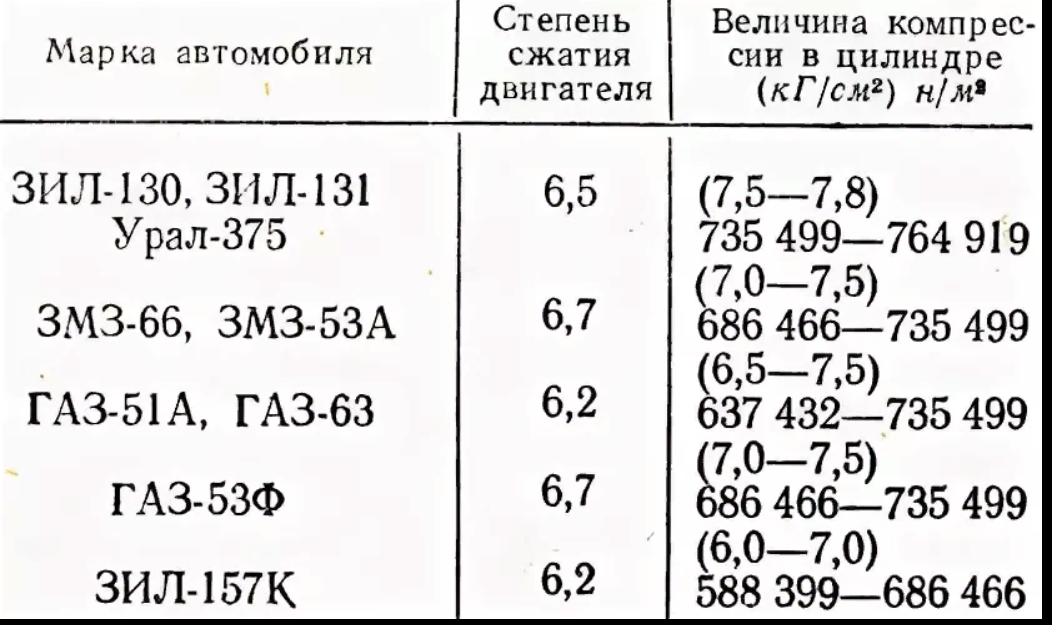

Цилиндропоршневая группа. Давление конца такта сжатия проверяют компрессометром. Для этого прогревают двигатель (с искровым зажиганием), отсоединяют провода от свечей и выворачивают их, полностью открывают воздушную и дроссельную заслонки.

При проверке дизеля отсоединяют топливопроводы высокого давления и вынимают форсунки. Устанавливают наконечник ком-прессометра в отверстие для свечи (форсунки) и проворачивают коленчатый вал двигателя стартером на 10—12 оборотов, фиксируя максимальное давление в цилиндре по шкале манометра. Проверяют каждый цилиндр. У двигателей с искровым зажиганием давление в конце такта сжатия должно быть не ниже 0,7— 0,8 МПа, у дизелей — не ниже 3 МПа. Разница в показаниях манометра для разных цилиндров одного двигателя должна быть не более 0,1 МПа для двигателей с искровым зажиганием и 0,2 МПа— для дизелей. После каждого замера давления вентилем на ком-прессометре устанавливают манометр в «нулевое» положение. Техническое состояние цилиндропоршневой группы, клапанов и прокладки головки цилиндров проверяют прибором К-69М.

После каждого замера давления вентилем на ком-прессометре устанавливают манометр в «нулевое» положение. Техническое состояние цилиндропоршневой группы, клапанов и прокладки головки цилиндров проверяют прибором К-69М.

При перерасходе масла, потере компрессии, дымности отработавших газов и дымлении из сапуна проверяют состояние компрессионных и маслосъемных колец, поршней и цилиндров. Если износ этих деталей достиг выбраковочных размеров, двигатель ремонтируют.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поршни с пригоревшими кольцами погружают в керосин или дизельное топливо для размягчения нагара. Кольцо снимают с поршня и надевают на него специальным приспособлением. Поршни и снятые кольца очищают от нагара, а затем тщательно промывают в керосине или дизельном топливе.

При установке новых поршневых колец проверяют, чтобы каждое кольцо по зазору в замке и зазору по высоте не выходило за пределы, установленные техническими условиями. Правильно подобранные кольца при вращении поршня в горизонтальном положении вокруг своей оси плавно перемещаются в канавках и утопают в них под действием собственной массы. При установке колец скручивающегося типа выточки или фаски направляют вверх, а конусное кольцо торцом меньшего диаметра обращают в сторону днища поршня. У дизелей рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом или хромом. Зазор между цилиндром и поршнем проверяют щупом.

Правильно подобранные кольца при вращении поршня в горизонтальном положении вокруг своей оси плавно перемещаются в канавках и утопают в них под действием собственной массы. При установке колец скручивающегося типа выточки или фаски направляют вверх, а конусное кольцо торцом меньшего диаметра обращают в сторону днища поршня. У дизелей рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом или хромом. Зазор между цилиндром и поршнем проверяют щупом.

Прокладку головки цилиндров двигателей с искровым зажиганием и дизеля ЗИЛ-645 перед установкой натирают порошкообразным графитом. У дизелей КамАЗ-740 и ЯМЗ-КАЗ-642 пространство между головкой цилиндров и блок-картером по контуру уплотнено формованной резиновой прокладкой, а в расточенную канавку на нижней плоскости головки цилиндров запрессовано опорное стальное кольцо, которое, деформируя стальную прокладку, образует уплотнение между головкой и гильзой цилиндра.

При возникновении нехарактерных для работы двигателя стука и шума прослушивают двигатель стетоскопом (желательно электронным «экраном»), стержень которого ставят перпендикулярно проверяемому месту.

При износе поршня и цилиндра в зонах 1 и 4 возникает сильный глухого тона металлический звук на малой частоте и при переходе на среднюю частоту вращения коленчатого вала. Несильный щелкающий стук в зоне 2 на средней частоте вращения коленчатого вала указывает на износ сопряжения поршневое кольцо — канавка поршня. Резкий металлический стук в зоне 3 при переходе от малой к средней частоте вращения коленчатого вала свидетельствует об увеличении зазора в сопряжениях поршневые пальцы — втулки шатунов — бобышки поршней.

Признаки увеличения зазоров между шейками коленчатого вала и вкладышами шатунных и коренных подшипников — падение давления масла в смазочной системе двигателя и появление стука в зоне 5. Причем звонкий сильный металлический стук характерен для изношенных вкладышей шатунных подшипников, а стук более глухого тона, четкий и регулярный — для изношенных коренных подшипников. Если при малой частоте вращения коленчатого вала с обеих сторон двигателя, имеющего верхнее (подвесное) расположение клапанов, под колпаком клапанного механизма (зона 7) слышен слабый металлический стук среднего тона, значит, велик зазор между торцом стержня клапана и бойком коромысла.

Рис. 1. Зоны прослушивания двигателя (1—7)

Если у двигателя с искровым зажиганием при работе на рекомендованном сорте топлива и правильной установке зажигания появляется детонация, падает мощность и повышается расход топлива, то очищают от нагара поверхности, образующие камеры сгорания. Для удаления нагара осторожно снимают головку цилиндров, чтобы не повредить прокладку, размягчают нагар керосином или дизельным топливом и удаляют его скребком. Затем промывают этими жидкостями поверхности камер сгорания.

Если отложения нагара невелики, его можно удалить, не разбирая двигатель. Для этого заливают в каждый цилиндр прогретого и остановленного двигателя 20—30 сма керосина, через 10 ч заменяют масло в поддоне картера двигателя, запускают двигатель и дают ему проработать 10—20 мин под нагрузкой при средней частоте вращения коленчатого вала.

Течь масла и охлаждающей жидкости в двигателе возникает из-за неудовлетворительного состояния прокладок или неправильной установки их в процессе сборки. При повреждении прокладки головки цилиндров или неправильной установке опорных колец и затяжке гаек шпилек, крепящих головку, внутрь одного или нескольких цилиндров может проникнуть охлаждающая жидкость. Пуск такого двигателя затруднен. Поэтому периодически проверяют затяжку гаек крепления головки цилиндров на холодном двигателе. Причем температура двигателя должна быть не меньше 0°С. Затем проверяют зазор между бойками коромысел и торцами стержней клапанов. Если подтяжкой гаек шпилек, крепящих головку цилиндров, подтекание охлаждающей жидкости устранить не удалось, заменяют прокладку головки цилиндров.

Гайки и болты шатунных и коренных подшипников коленчатого вала и крепления головки цилиндров затягивают в определенной последовательности (рис. 3) динамометрическим или специальным ключом. Затяжка и шплинтовка болтов и гаек подшипников коленчатого вала, а также затяжка гаек крепления головки цилиндров должны точно соответствовать указаниям завода-изготовителя.

Из-за неудовлетворительного состояния уплотняющих резиновых колец между гильзой цилиндра и блок-картером может проходить охлаждающая жидкость из водяной рубашки в поддон. В этом случае вынимают гильзу и заменяют негодное резиновое кольцо. Утечка масла из поддона картера объясняется повреждением или неплотным прилеганием прокладок, а иногда износом уплотнений переднего и заднего концов коленчатого вала.

Обнаружив течь, подтягивают все болты крепления поддона картера и люков, а если это не помогает, меняют поврежденные прокладки или изношенные детали уплотнения.

Если течь масла через прокладки и уплотнения сопровождается значительным выделением газов из маслоналивной горловины, прочищают систему вентиляции картера. Если течь не прекратилась, то проверяют состояние гильз цилиндров, поршней и поршневых колец и при необходимости заменяют их.

Механизм газораспределения. К характерным дефектам деталей относят износ и выгорание фасок клапана и его седла; износ стержня клапана по диаметру и в торце; износ бойка коромысла, направляющих втулок клапана и толкателя; потерю упругости и уменьшение длины пружины клапана; износ толкателя по поверхности сопряжения с кулачком распределительного вала и гнезда под штангу по глубине; износ кулачков и шеек распределительного вала, подшипников распределительного вала и зубьев распределительных зубчатых колес.

Рис. 2. Последовательность затяжки (указана цифрами) гаек крепления головки цилиндров у двигателей: а — 3M3-53-11; 3M3-66 06; б — ЗИЛ-130; в — ЗИЛ-645; г—КамАЗ-740: б —ЯМЗ-КАЗ-642

Перечисленные дефекты сопровождаются уменьшением мощности и экономичности двигателя, подсасыванием воздуха и обеднением смеси, прорывом отработавших газов, стуком клапанов.

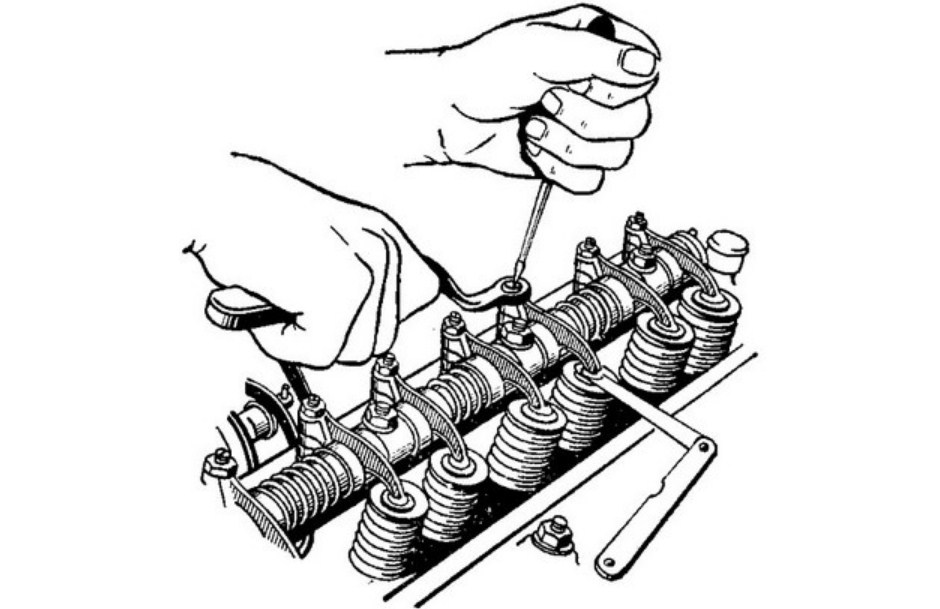

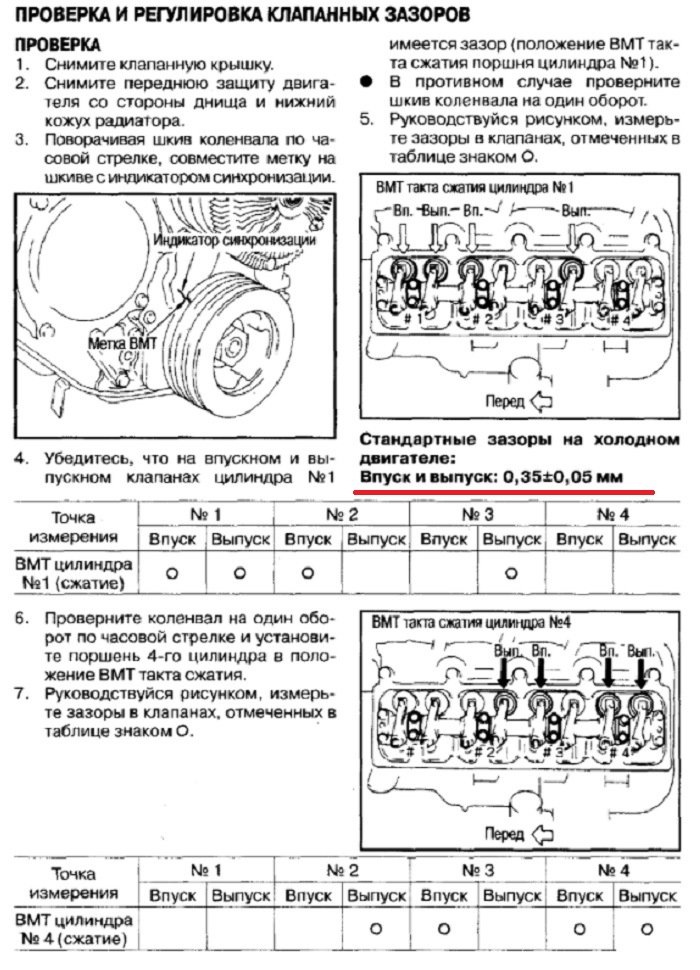

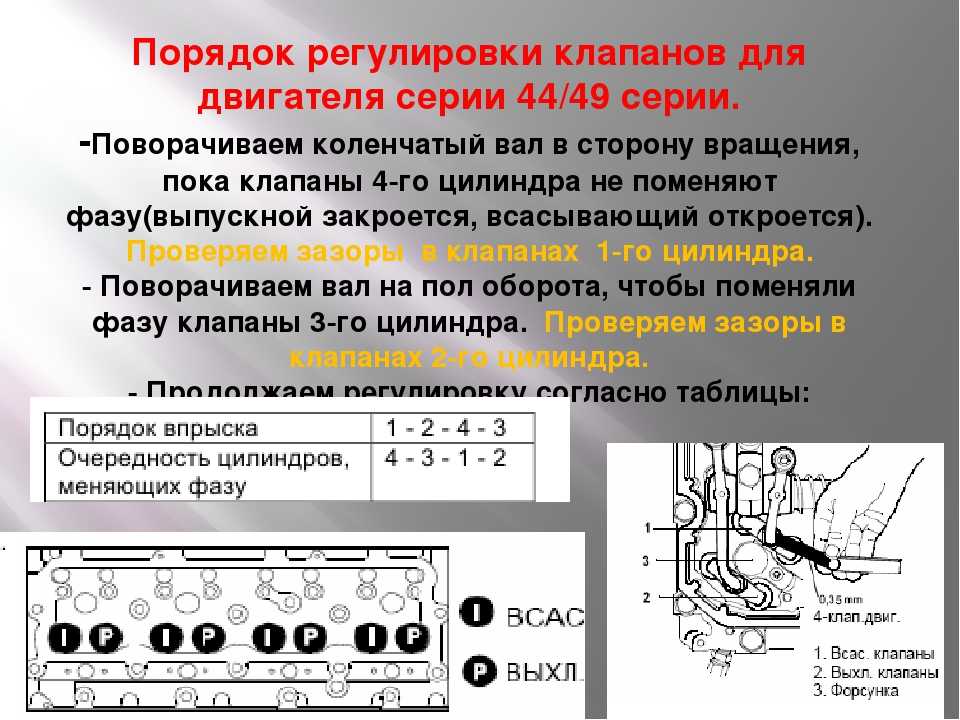

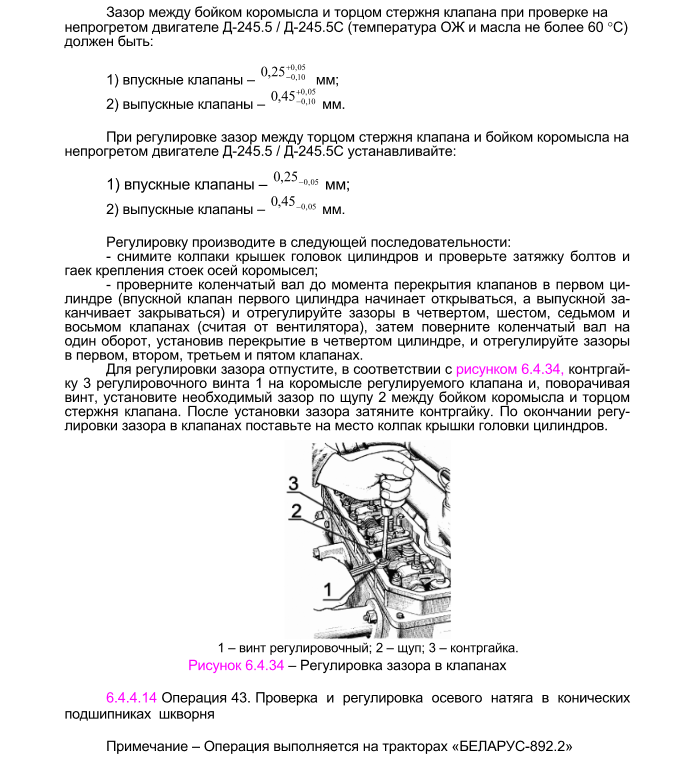

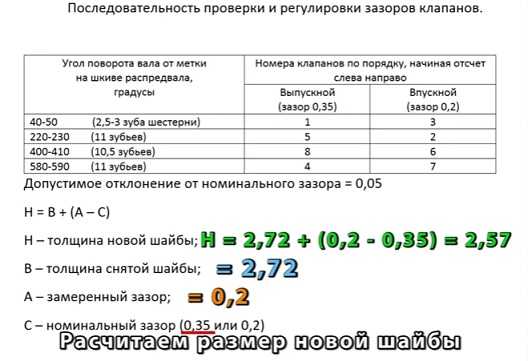

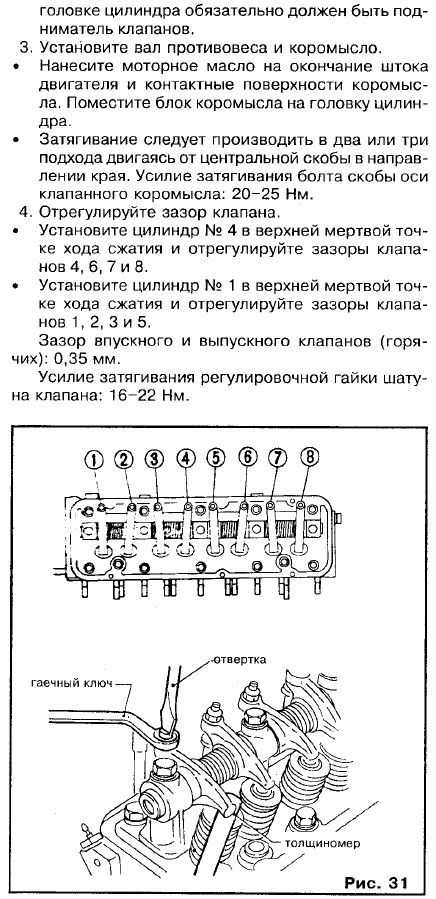

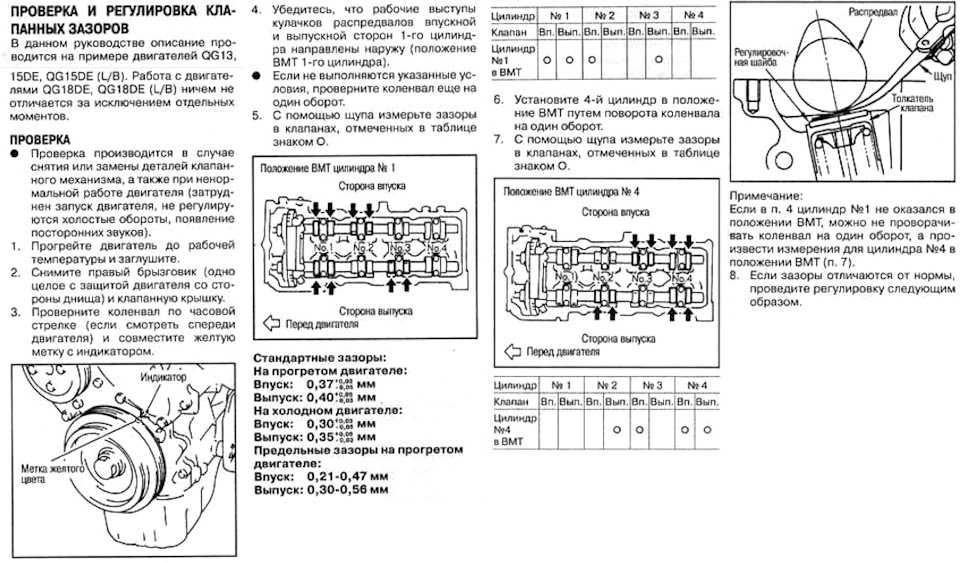

Чтобы механизм газораспределения нормально работал, во время первых трех ТО-1 у нового двигателя, затем в период каждого ТО-2, а также при появлении ненормальных стуков в зоне 7 (см. рис. 2) и уменьшении мощности двигателя проверяют и при необходимости регулируют зазоры между торцом стержня клапана и бойком коромысла. Эти зазоры регулируют на холодном двигателе, предварительно подтянув гайки шпилек крепления головки цилиндров.

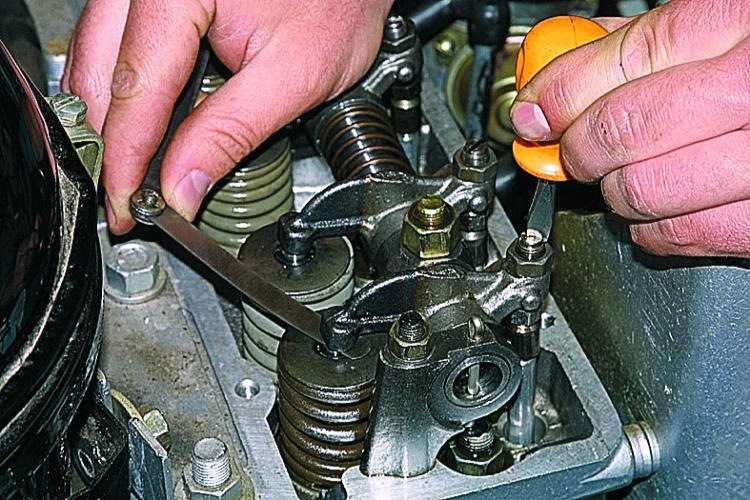

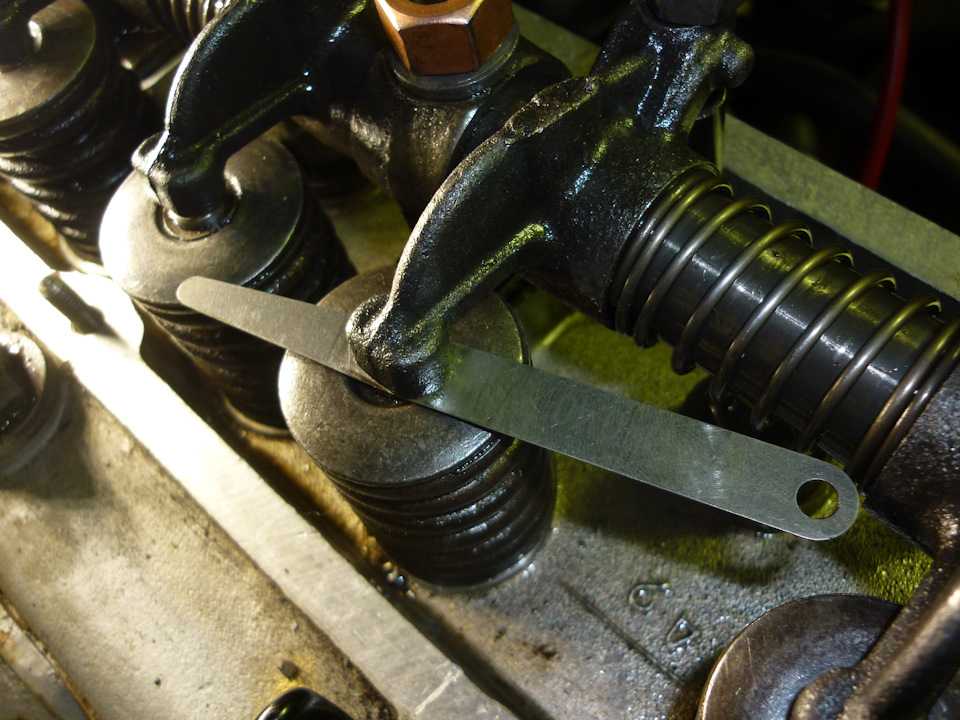

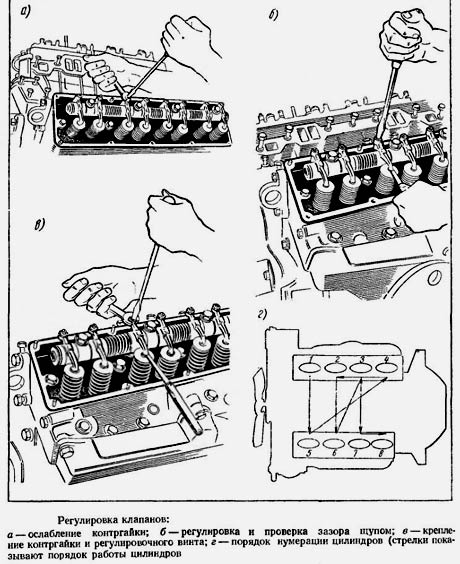

У двигателя 3M3-53-11 для регулировки зазора между торцом стержня клапана и бойком коромысла осторожно снимают крышки, закрывающие коромысла, чтобы не повредить прокладки, и проверяют затяжку гаек крепления головки цилиндров к блок-картеру в последовательности, указанной на рисунке 3, о. Момент затяжки— 73—78 Н-м. Выворачивают свечу первого цилиндра и устанавливают поршень этого цилиндра в ВМТ при такте сжатия. Для этого закрывают плотной бумажной пробкой отверстие свечи первого цилиндра и пусковой рукояткой медленно проворачивают коленчатый вал двигателя до момента выхода воздуха из-под пробки, что означает начало такта сжатия. Затем поворачивают коленчатый вал до совпадения риски на его шкиве с центральной риской указателя ВМТ. В этот момент поршень первого цилиндра находится в ВМТ такта сжатия, если впускной и выпускной клапаны закрыты. Щупом проверяют зазор между торцом стержня клапана 2 (рис. 4) и бойком коромысла 3. При неправильном зазоре отворачивают контргайку 5 регулировочного винта 4 и, поворачивая отверткой винт 4, устанавливают нужный зазор (см. табл. 22), проверяя его щупом. Поддерживая отверткой регулировочный винт, затягивают контргайку и вновь проверяют правильность зазора. После регулировки щуп 0,25 мм должен проходить свободно, 0,3 мм — не проходить.

Момент затяжки— 73—78 Н-м. Выворачивают свечу первого цилиндра и устанавливают поршень этого цилиндра в ВМТ при такте сжатия. Для этого закрывают плотной бумажной пробкой отверстие свечи первого цилиндра и пусковой рукояткой медленно проворачивают коленчатый вал двигателя до момента выхода воздуха из-под пробки, что означает начало такта сжатия. Затем поворачивают коленчатый вал до совпадения риски на его шкиве с центральной риской указателя ВМТ. В этот момент поршень первого цилиндра находится в ВМТ такта сжатия, если впускной и выпускной клапаны закрыты. Щупом проверяют зазор между торцом стержня клапана 2 (рис. 4) и бойком коромысла 3. При неправильном зазоре отворачивают контргайку 5 регулировочного винта 4 и, поворачивая отверткой винт 4, устанавливают нужный зазор (см. табл. 22), проверяя его щупом. Поддерживая отверткой регулировочный винт, затягивают контргайку и вновь проверяют правильность зазора. После регулировки щуп 0,25 мм должен проходить свободно, 0,3 мм — не проходить.

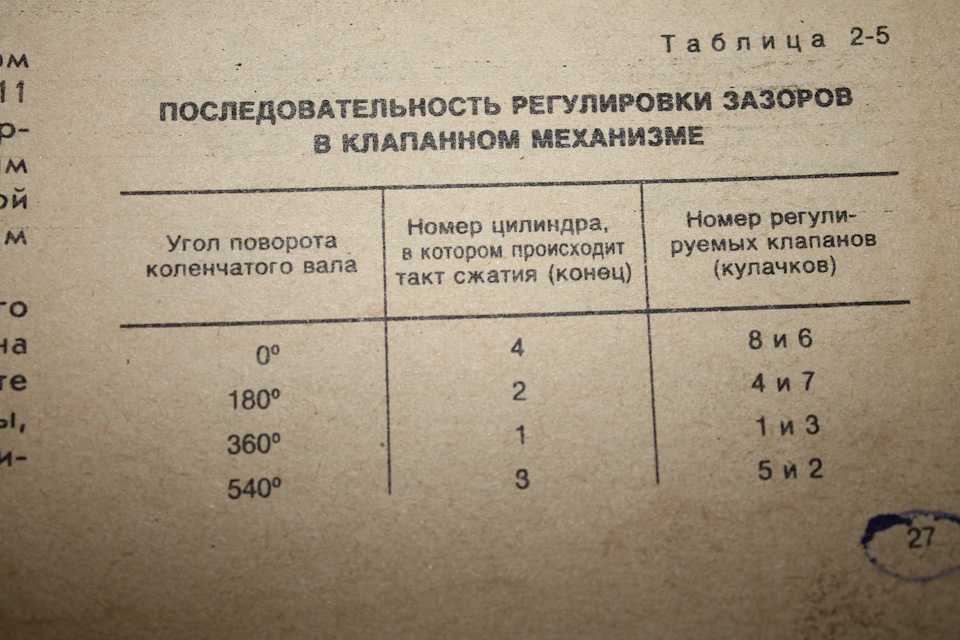

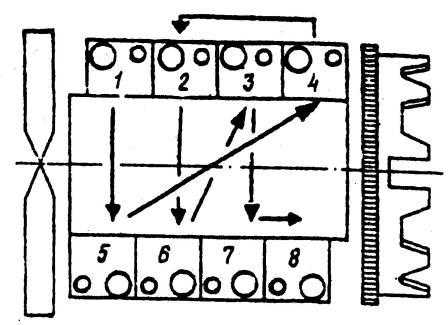

Повернув коленчатый вал двигателя на 90°, регулируют зазоры между торцами стержней клапанов и бойками коромысел пятого цилиндра. Зазоры у клапанов остальных цилиндров регулируют по порядку работы цилиндров (4—2—6—3—7—8), поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 90°. Закончив регулировку клапанов, устанавливают на место крышки, закрывающие коромысла, и заворачивают на место свечу первого цилиндра.

При регулировке зазора между торцом стержня клапана и бойком коромысла двигателей ЗМЗ-66-06 и ЗИЛ-130, так же как и у предыдущей модели двигателя, устанавливают поршень первого цилиндра в ВМТ конца сжатия. Для этого у двигателя ЗМЗ-66-06 специальный указатель на картере муфты сцепления должен совпадать с шариком, зачеканенным в маховик, а у двигателя ЗИЛ-130 отверстие — метка на шкиве коленчатого вала должна находиться под меткой ВМТ на указателе для установки момента зажигания.

Порядок выполнения операций по проверке и регулировке зазоров между торцами стержней клапанов и бойками коромысел у этих двигателей такой же, как и у двигателя ЗИЛ-53-11. Затягивают болты крепления головки цилиндров к блок-картеру в последовательности, указанной на рисунке 3, а и б.

Затягивают болты крепления головки цилиндров к блок-картеру в последовательности, указанной на рисунке 3, а и б.

Рис. 3. Регулировка зазора между торцом стержня клапана и бойком коромысла: 1 — опорная шайба; 2 — клапан; 3 — коромысло; 4 — винт регулировочный; 5 — контргайка

Рис. 4. Фиксатор маховика дизеля КамАЗ-740: 1 — фиксатор; 2 — рукоятка; 3 — корпус; 4 — пружина

У двигателя ЗМЗ-66-06 после проверки и регулировки зазоров в клапанах первого цилиндра регулируют зазоры у клапанов остальных цилиндров в последовательности, соответствующей порядку их работы, поворачивая каждый раз коленчатый вал на 90°. У двигателя ЗИЛ-130, установив поршень первого цилиндра в ВМТ такта сжатия, проверяют и регулируют оба клапана этого цилиндра, впускные клапаны третьего, седьмого и восьмого цилиндров и выпускные клапаны второго, четвертого и пятого цилиндров. Затем, повернув коленчатый вал на 360°, проверяют и регулируют зазоры у остальных клапанов. Нумерация цилиндров такая: если смотреть со стороны вентилятора, левая группа цилиндров — 1—2—3—4, правая — 5-6-7-8.

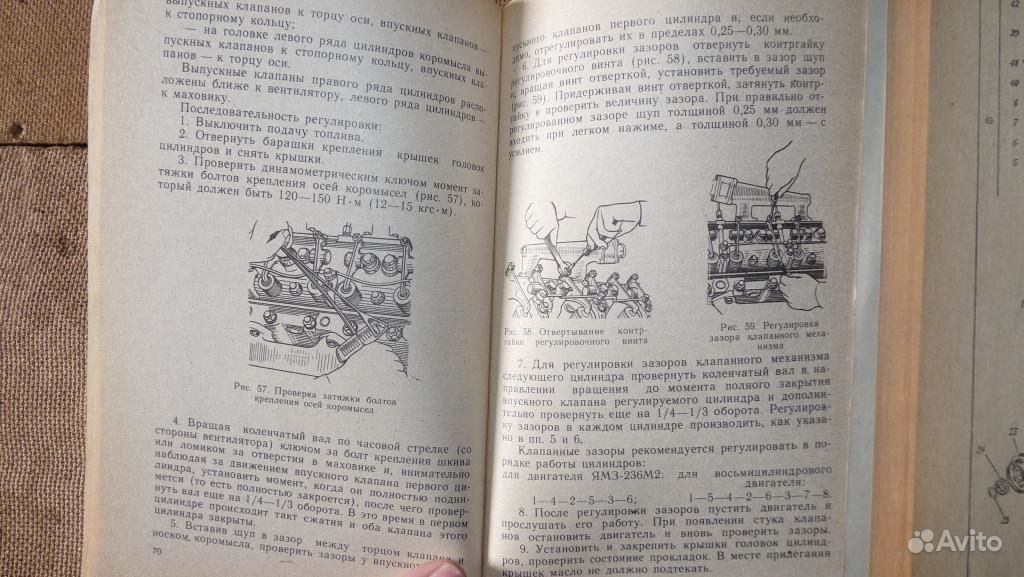

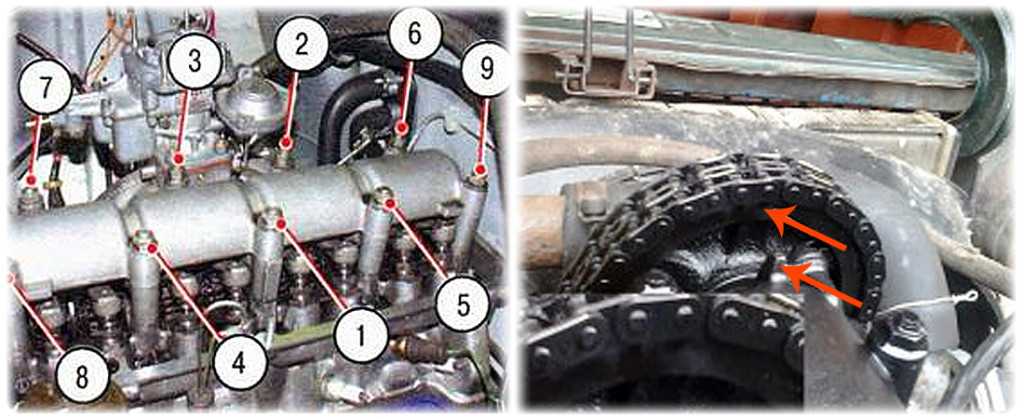

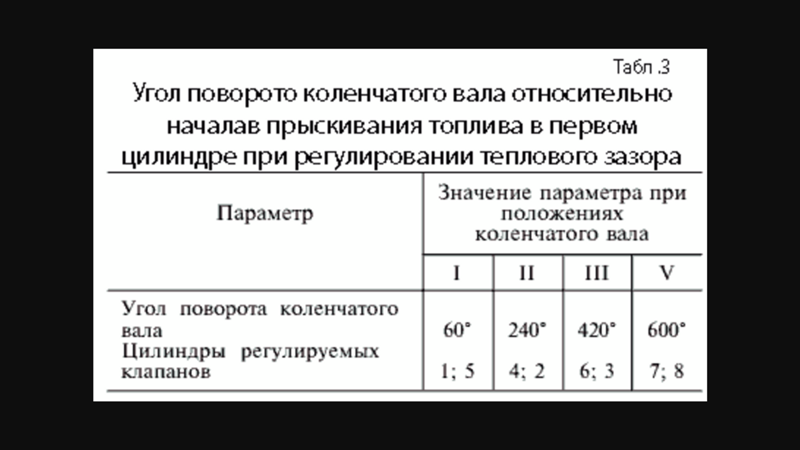

У дизелей КамАЗ-740 операции по регулировке зазоров между торцами стержней клапанов и бойками коромысел выполняют на холодном дизеле в следующем порядке. Снимают крышку головок цилиндров и проверяют в три приема затяжку болтов крепления головок в последовательности, указанной на рисунке 3,г. Предельное значение момента затяжки болтов 190—210 Н-м. Фиксатор 1 (рис. 5) на картере маховика устанавливают в нижнее положение. Снимают крышку люка в нижней части картера муфты сцепления. Поворачивают коленчатый вал по ходу вращения ломиком, вставляя его в отверстие на маховике до тех пор, пока фиксатор под действием пружины войдет в паз на маховике. При этом риски (метки) на корпусе автоматической муфты (рис. 6,а) опережения впрыскивания топлива и заднего фланца ведущей полумуфты привода топливного насоса высокого давления (ТНВД) должны находиться в верхнем положении. Если риски оказались внизу, выводят фиксатор из паза в маховике и поворачивают коленчатый вал на один оборот. При этом фиксатор должен войти в паз маховика. Затем, освободив фиксатор из зацепления с маховиком, поворачивают коленчатый вал против часовой стрелки, если смотреть со стороны маховика, на угол 60°. Это будет положение I коленчатого вала, при котором клапаны первого и пятого цилиндров должны быть закрыты, о чем свидетельствуют легко поворачиваемые рукой штанги клапанов. Для поворота коленчатого вала на угол 30° поворачивают маховик на расстояние между двумя соседними отверстиями.

Затем, освободив фиксатор из зацепления с маховиком, поворачивают коленчатый вал против часовой стрелки, если смотреть со стороны маховика, на угол 60°. Это будет положение I коленчатого вала, при котором клапаны первого и пятого цилиндров должны быть закрыты, о чем свидетельствуют легко поворачиваемые рукой штанги клапанов. Для поворота коленчатого вала на угол 30° поворачивают маховик на расстояние между двумя соседними отверстиями.

Рис. 5. Положение меток на ТНВД и его приводе, соответствующих началу впрыскивания топлива в первый цилиндр дизеля: а — КамАЗ-740: 1 — корпус топливного насоса высокого давления (ТНВД): 2 — автоматическая муфта опережения впрыскивания топлива; 3 — ведомая полумуфта привода; 4 — передний фланец ведущей полумуфты; 5 — болт; 6 — задний фланец ведущей полумуфты; 7 — стяжной болт ведомой полумуфты; 1 — метка на заднем фланце ведущей полумуфты; II — метка на автоматической муфте опережения впрыскивания; III —метка на корпусе ТНВД; б — ЯМЗ-КАЗ-642: 1 — маховик ТНВД; 2 — ведомая полумуфта привода; 3 — фланец ведомой полумуфты; 4 — Стяжной болт; 5 — задний фланец ведущей полумуфты: 6 — щетка; 7 — болт

Проверяют динамометрическим ключом момент затяжки гаек крепления стоек коромысел у цилиндров 1 и 5. Он должен быть в пределах 42—54 Н-м.

Он должен быть в пределах 42—54 Н-м.

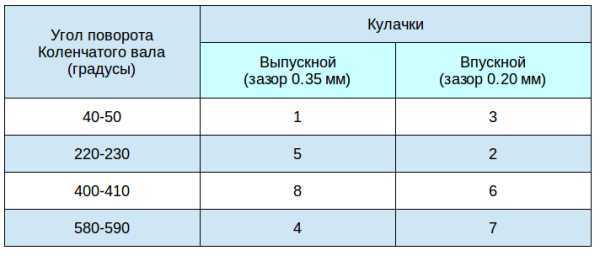

Затем проверяют зазор между торцами стержней клапанов и бойками коромысел и при необходимости регулируют. Поворачивают коленчатый вал в положения, указанные в табл. 23, и регулируют клапаны остальных цилиндров. Гайки регулировочных винтов затягивают моментом 34—42 Н-м. Устанавливают на место крышки люка в картере сцепления и головок цилиндров.

Основные операции проверки и регулировки зазоров между торцами стержней клапанов и бойками коромысел у дизеля ЗИЛ-645 такие же, как у дизеля КамАЗ-740. Сняв крышки головок цилиндров, проверяют в три приема затяжку болтов крепления головок цилиндров в последовательности, указанной на рисунке 3, е. Предельное значение момента затяжки болтов 140— 160 Н-м. Затем снимают крышку люка в нижней части картера маховика и устанавливают фиксатор в нижнее положение. Поворачивают коленчатый вал монтажной лопаткой, вставляя ее во впадины между зубьями венца маховика до совпадения фиксатора с прорезью в маховике. При этом риски на муфте и ТНВД должны совпадать (это будет ВМТ такта сжатия в первом цилиндре). В этом положении, предварительно освободив фиксатор, можно проверить и отрегулировать зазоры между торцами стержней клапанов и бойками коромысел в тех же цилиндрах, что и у ЗИЛ-130. Схема нумерации цилиндров у них одинаковая. Затем, повернув коленчатый вал на 360°, проверяют и регулируют зазоры у остальных клапанов. Закончив регулировку, устанавливают на место крышку люка картера маховика и крышки головки цилиндров. Порядок выполнения операций по проверке и регулировке зазора между торцами стержней клапанов и бойками коромысел у дизеля ЯМЗ-КАЗ-642 отличается от описанных для дизеля КамАЗ-740. Коленчатый вал дизеля ЯМЗ-КАЗ-642 поворачивают с помощью приспособления, установленного между муфтой сцепления и карданным валом, и совмещают риски на ведомой полумуфте 2 (рис. 6,6) привода ТНВД с меткой на корпусе ТНВД. Цифры, выбитые рядом с рисками на полумуфте 2, указывают на номера цилиндров, в которых следует проверять и регулировать зазоры между торцами стержней клапанов и бойками коромысел.

При этом риски на муфте и ТНВД должны совпадать (это будет ВМТ такта сжатия в первом цилиндре). В этом положении, предварительно освободив фиксатор, можно проверить и отрегулировать зазоры между торцами стержней клапанов и бойками коромысел в тех же цилиндрах, что и у ЗИЛ-130. Схема нумерации цилиндров у них одинаковая. Затем, повернув коленчатый вал на 360°, проверяют и регулируют зазоры у остальных клапанов. Закончив регулировку, устанавливают на место крышку люка картера маховика и крышки головки цилиндров. Порядок выполнения операций по проверке и регулировке зазора между торцами стержней клапанов и бойками коромысел у дизеля ЯМЗ-КАЗ-642 отличается от описанных для дизеля КамАЗ-740. Коленчатый вал дизеля ЯМЗ-КАЗ-642 поворачивают с помощью приспособления, установленного между муфтой сцепления и карданным валом, и совмещают риски на ведомой полумуфте 2 (рис. 6,6) привода ТНВД с меткой на корпусе ТНВД. Цифры, выбитые рядом с рисками на полумуфте 2, указывают на номера цилиндров, в которых следует проверять и регулировать зазоры между торцами стержней клапанов и бойками коромысел. Цилиндры дизеля I, II и III последовательно расположены в левом ряду, а IV, V и VI — в правом ряду, если смотреть со стороны вентилятора.

Цилиндры дизеля I, II и III последовательно расположены в левом ряду, а IV, V и VI — в правом ряду, если смотреть со стороны вентилятора.

Зил 130 — Детали двигателя

Двигатель ЗИЛ-130 V-образный восьмицилиндровый четырехтактный карбюраторный с жидкостным охлаждением. Поперечный и продольный разрезы двигателя и его крепление показаны на рис. 7-9.

Блок цилиндров двигателя чугунный, со вставными мокрыми гильзами из серого чугуна, с кислотоупорной вставкой в верхней части. Уплотнение верхней части гильзы осуществляется зажимом бурта гильзы между блоком и головкой блока через асбостальную прокладку, а нижней части — двумя резиновыми кольцами.

Головка блока цилиндров из алюминиевого сплава, со вставными седлами и направляющими клапанов. Между блоком и головками установлены прокладки из асбостального полотна. Каждая головка блока прикреплена к блоку цилиндров семнадцатью болтами. Отверстия в блоке цилиндров под болты цекуются.

Следует помнить, что четыре болта крепления оси коромысел являются также и болтами крепления головки блока цилиндров и входят в указанное выше число семнадцать.

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом, позволяющим контролировать момент затяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, крепящие ее. При прогреве двигателя затяжка головки блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок блока должны быть затянуты на холодном двигателе; момент затяжки должен составлять 9-11 кгс-м (90- 110 Н-м), причем при температуре двигателя около 0°С момент затяжки болтов должен быть ближе к нижнему пределу (9 кгс-м или 90 Н-м), а при температуре от 20 до 25 °С — ближе к верхнему пределу (11 кгс-м или 110 Н-м). Не следует подтягивать болты крепления головки блока цилиндров при температуре двигателя ниже 0°С. В этом случае следует предварительно прогреть двигатель, а затем производить подтяжку.

Одновременно с подтяжкой болтов крепления головок блока необходимо подтягивать болты крепления выпускных газопроводов.

После подтягивания болтов крепления головок блока цилиндров необходимо проверить и, если нужно, произвести регулировку зазоров в клапанном механизме.

Для обеспечения полного прилегания плоскостей головок к блоку надо соблюдать последовательность затяжки болтов, указанную на рис. 10. Затягивать болты головок блока цилиндров надо равномерно в два приема. Сначала затянуть все болты, а затем дополнительно болты 1, 2, 3, 4 и 5. При смене прокладок надо очистить от нагара все водяные отверстия в головках блока и блоке цилиндров, а также камеры сгорания.

Прокладку крышки головки цилиндров следует устанавливать рифленой поверхностью к крышке головки цилиндров. Гайки крепления крышки головки нужно затягивать равномерно; момент затяжки 0,5-0,6 кгс-м (5-6 Н-м).

Поршни выполнены из алюминиевого сплава и покрыты оловом.

Поршень подбирают к гильзе, проверяя усилие, необходимое для протаскивания ленты-щупа толщиной 0,08 мм, шириной 10 мм

и длиной 200 мм между стенкой цилиндра и поршнем, перевернутым и утопленным в цилиндр. Усилие на щупе должно быть в пределах 2,0-3,5 кгс (20-35 Н).

Поршневые пальцы плавающие, фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам, сортируя на четыре группы по наружному диаметру.

Обозначение группы наносят краской: на поршне — на внутренней поверхности (на одной из бобышек), на шатуне — на наружной цилиндрической поверхности малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей только одноименной группы. Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна производиться только при нагреве поршня до температуры 55 СС. Нагревать поршни надо только в жидком и чистом масле.

Поршневые кольца устанавливаются по четыре на каждом поршне: три компрессионных и одно маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца коническая; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена верх, как это указано на рис. 11.

Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца коническая; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена верх, как это указано на рис. 11.

Маслосъемное кольцо составное, состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в цилиндр двигателя плоские кольцевые диски 1 нужно устанавливать так, чтобы их замки были расположены под углом 180 один к другому. При этом замки осевого 2 и радиального 3 расширителей должны быть расположены под углом 120 ° к замкам колец.

Поршневые кольца в свободном состоянии имеют сложную форму, при которой обеспечивается наиболее выгодное распределение давления кольца на стенку гильзы, что увеличивает срок службы кольца. При установке колец на поршень их стыки (замки) следует устанавливать под углом 90° один к другому.

Конструкция и технология изготовления поршневых колец двигателей ЗИЛ при своевременном обслуживании обеспечивают работу двигателя без их замены до капитального ремонта двигателя. Преждевременная и необоснованная замена поршневых колец приводит к сокращению ресурса двигателя.

Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, устраните все внешние течи масла, промойте фильтр системы вентиляции картера, а также очистите от отложений трубку и клапан, следите за расходом масла на угар.

При определении необходимости замены поршневых колец или отправке двигателя в капитальный ремонт пользуйтесь специальным диагностическим оборудованием (компрессометр, приборы К-А и др.).

Для повышения срока службы двигателя пользуйтесь рекомендованными руководством сортами топлива и масел, своевременно промывайте фильтрующие элементы воздушного фильтра и фильтра системы вентиляции картера (сапуна), а также очищайте трубку и клапан вентиляции картера и центробежный маслоочиститель.

Шатуны стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши

толщиной ~22мм

В малую головку шатуна запрессована бронзовая втулка.

Вкладыши сталеалюминиевые изготовлены с большой точностью.

При установке на двигатель поршня в сборе с шатуном стрелка на днище должна быть всегда обращена в сторону переднего конца коленчатого вала. В комплекте поршень-шатун в сборе, предназначенном для левой группы цилиндров, метка 11 на стержне шатуна и стрелка 8 на днище поршня должны быть обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны.

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 5,6-6,2 кгс-м (56-62 Н-м). Проверять и в случае необходимости подтягивать гайки болтов шатуна необходимо каждый раз при снятии поддона картера.

Коленчатый вал ( рис. 12) стальной с закаленными шейками, пятиопорный с каналами для смазки и центробежными ловушками для очистки масла. Ловушки закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок не менее 3 кгс-м (30 Н-м). Пробка может выступать из вала не более чем на высоту фаски.

Ловушки закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок не менее 3 кгс-м (30 Н-м). Пробка может выступать из вала не более чем на высоту фаски.

Грязесборники следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.

Диаметр коренной шейки равен 74,5-0020 мм, а шатунной 65,5-0020 мм. Вкладыши коренных подшипников сталеалюминиевые толщиной ~2,5мм, взаимозаменяемые на каждой опоре, кроме задней.

Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 11 -13 кгс-м (110-113 Н-м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного картера.

При износе шатунных или коренных вкладышей обязательна одновременная замена обеих половин вкладышей.

На передней коренной шейке в проточки блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений.

Коленчатый вал сбалансирован динамически в сборе с маховиком и сцеплением. Момент затяжки болтов крепления маховика на фланце коленчатого вала должен быть равен 14-15 кгс-м (140-150 Н-м).

Маховик чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к заднему фланцу коленчатого вала шестью болтами.

При сборке маховика с коленчатым валом следует иметь в виду, что одно из отверстий крепления маховика смещено на 2°.

При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки.

Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен облегчать торец болта.

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями. Распределительный вал лежит на пяти опорах, в которых установлены втулки из биметаллической ленты.

Для правильной взаимной установки шестерен нужно поставить шестерню коленчатого вала и шестерню распределительного вала так, чтобы метки находились на одной прямой, соединяющей центры этих шестерен ( рис. 13).

13).

Клапаны верхние расположены в головках блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала при помощи штанг, толкателей и коромысел.

Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапана имеет сверление, заполненное натрием.

Выпускные клапаны для повышения срока их службы принудительно проворачиваются во время работы двигателя специальным механизмом. Механизм вращения выпускного клапана показан на рис. 14.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть 0,25-0,30 мм (для впускных и выпускных клапанов). Регулировка зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, установленным в коротком плече коромысла.

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (в. м.т.) такта сжатия. При этом отверстие на шкиве коленчатого вала должно располагаться под меткой в.м.т. на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

м.т.) такта сжатия. При этом отверстие на шкиве коленчатого вала должно располагаться под меткой в.м.т. на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

В этом положении регулируют зазор у следующих клапанов: впускного и выпускного 1-го цилиндра, выпускного 2-го цилиндра, впускного 3-го цилиндра, выпускного 4-го цилиндра, выпускного 5-го цилиндра, впускного 7-го цилиндра, впускного 8-го цилиндра. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на 360° (полный оборот). Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма — обгоранию клапанов, износу коромысел, опорных поверхностей толкателей и кулачков распределительного вала.

При любой разборке двигателя, прошедшего более 70000 км, необходимо проверять состояние пружин 10 и шариков механизма вращения выпускного клапана.

При обнаружении на витках пружины следов износа пружину необходимо повернуть изношенным участком вниз. При сборке механизма вращения клапана надо обратить внимание на правильность установки шариков и пружин. При правильной сборке пружины должны быть расположены позади шариков относительно выбранного направления вращения.

При сборке механизма вращения клапана надо обратить внимание на правильность установки шариков и пружин. При правильной сборке пружины должны быть расположены позади шариков относительно выбранного направления вращения.

Толкатели клапанов стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя предусмотрены отверстия для смазки.

Газопровод впускной из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен водяной рубашкой для подогрева смеси. Момент затяжки гаек крепления впускного газопровода к головке блока цилиндров должен быть в пределах 1,5-2 кгс-м (15-20 Н-м). Гайки нужно затягивать равномерно, последовательно, крест-накрест. Выпускные газопроводы чугунные, по одному с каждой стороны блока.

Иллюстрации к разделу

Рис.

7. Крепление двигателя

7. Крепление двигателя1- защитный колпак; 2 — болт крепления передней опоры; 3 — кронштейн передней опоры; 4 — болт крепления двигателя; 5 — передняя крышка блока; 6 — верхняя подушка передней опоры; 7 -нижняя подушка передней опоры; 8 — шайба; 9 — распорная втулка-10 — поперечина рамы; 11-картер сцепления; 12 -болт крепления двигателя; 13 — болт крепления задней опоры; 14 — крышка; 15 -кронштейн задней опоры; 16 – башмак; 17 — подушка задней опоры; 18 — регулировочная прокладка

Рис. 8. Продольный разрез двигателя

1- шкив коленчатого вала; 2- храповик; 3 — блок цилиндров; 4 — указатель установки зажигания; 5 — датчик ограничителя максимальной частоты вращения коленчатого вала; 6 — валик привода датчика ограничителя; 7 — поджимная пружина валика; 8- распорное кольцо; 9 — упорный фланец; 10 — передняя крышка блока; 11 — водяной насос; 12 — шкив водяного насоса; 13 — ремень привода генератора; 14 — ремень привода насоса гидроусилителя; 15 — ремень привода компрессора; 16 — масленка; 17 — пробка; 18 — рым-болт; 19 — воздушный фильтр маслоналивной горловины; 20 — топливный насос; 21 — штанга насоса; 22 — фильтр тонкой очистки топлива; 23 — трубка вентиляции картера; 24 — фильтр центробежной очистки масла; 25 — датчик указателя температуры воды; 26 — распределительный вал; 27 — вкладыш коренного подшипника; 28 — сальник заднего коренного подшипника; 29 — сцепление; ,30 — коленчатый вал; 31 — упорная шайба; 32 — шестерня распределительного вала

Рис.

9. Поперечный разрез двигателя

9. Поперечный разрез двигателя1 — масляный насос; 2 — блок цилиндров; 3- поршень; 4 — прокладка головки блока; 5 — выпускной газопровод; 6 -крышка головки блока; 7-коромысло; 8 — головка блока; 9 — штанга коромысла; 10 — фильтр центробежной очистки масла; 11 — карбюратор; 12 — привод распределителя зажигания; 13 — распределитель зажигания; 14 — впускной газопровод; 15 -указатель уровня масла; 16 — свеча; 17 — щиток свечей; 18 — толкатель; 19 — щиток стартера; 20- стартер; 21 — масляный поддон; 22-маслоприемник

Рис. 10. Последовательность затягивания болтов крепления головки блока цилиндров

Рис. 11. Поршень с шатуном

1 — кольцевой диск маслосъемного кольца; 2 — осевой расширитель; 3 — радиальный расширитель; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6- стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12 — бобышка на крышке шатуна

Рис.

12. Коленчатый вал

12. Коленчатый вал1 — коленчатый вал; 2 — пробка; 3 — полость для центробежной очистки масла

Рис. 13. Положение меток на шестернях при установке фаз газораспределения

1 – метки

Рис. 14. Механизм вращения выпускного клапана

1-клапан; 2- неподвижный корпус; 3 — шарик; 4 — упорная шайба; 5 — замочное кольцо; 6 -пружина клапана; 7 — тарелка пружины; 8 — сухарь; 9 — дисковая пружина; 10 — возвратная пружина; 11 — наполнитель; 12- накладка; 13 – заглушка

Пленка Тормоза ЗИЛ-130.. (1983)

Работа предохранительного клапана ресивера при отказе регулятора давления воздуха (анимация).

Конденсация паров воды в ресивере, кран, позволяющий сливать скопившийся конденсат (анимация).

Плоское автомобильное колесо.

Двигатель на холостом ходу.

Водитель накачивает шины компрессором.

Устройство и работа крана тормозного, выпускного и впускного клапанов (анимация).

Схема соединения кранового механизма с педалью тормоза с помощью горизонтальной тяги (анимация).

Работа тормозного крана при нажатии и отпускании педали (анимация).

ЗИЛ-130 едет по трассе.

Водитель ведет машину.

Вид на дорогу через лобовое стекло.

Резкое торможение автомобиля.

Грузовик тормозит на крутом спуске.

Плавное торможение автомобиля по сигналу сотрудника ГИБДД.

Автоинспектор проверяет документы водителя.

ЗИЛ-130 едет по трассе.

Изменение давления воздуха в тормозных камерах при нажатии педали с разным усилием, работа тормозного крана (анимация).

Схема плавного и резкого торможения (анимация).

Грузовик едет по шоссе.

Стоп-сигнал включается при торможении автомобиля.

Схема расположения и работы датчика стоп-сигналов (анимация).

Стоп-сигнал гаснет, и машина начинает движение.

ЗИЛ-130 с прицепом на шоссе.

Схема подключения тормозной системы прицепа к тормозной системе автомобиля, принцип работы тормозной системы прицепа (анимация).

Схема и принцип работы комбинированного тормозного крана (анимация).

Расположение и устройство атмосферного клапана комбинированного тормозного крана.

Схема работы отдельных узлов тормозной системы прицепа (анимация).

Автопоезд движется по шоссе.

Схема последовательного торможения автопоезда (анимация).

Работа комбинированного тормозного крана (анимация).

Грузовик с прицепом едет по шоссе.

Водитель ведет грузовик.

Вид на дорогу через лобовое стекло.

Русский водитель автомобиля ЗИЛ 130 Достижения — Google Play

Социальный игрок

Предложить новость об игре в социальной сети Вконтакте

500

10,26% (73,3)

500

53,85% (68,9)

500

8,97% (74,0)

Побег

Уйти от погони

500

0,00% (0,0)

Полный бак

Залейте полный бак в первый раз

500

32,05% (70,2)

Улыбка

Превысить скорость в первый раз

500

14,10% (72,3)

500

41,03% (69,6)

Мастер парковки

Выиграйте серебряную медаль в режиме парковки 1 сезона

500

7,69% (75,2)

500

1,28% (119,0)

Ювелир

Выиграйте золотую медаль в режиме парковки 1 сезона

500

6,41% (77,2)

500

1,28% (119,0)

Дорогая моя

Чтобы отполировать машину в первый раз

500

3,85% (82,2)

Таксист

Подвезти пассажира впервые

500

19,23% (71,2)

500

5,13% (78,2)

Тумблер

Первый переворот тележки

500

14,10% (72,3)

500

1,28% (119,0)

500

1,28% (119,0)

500

1,28% (119,0)

500

1,28% (119,0)

Шиномонтажный станок

Замена шин в первый раз на станции технического обслуживания

500

6,41% (77,2)

Проверено

Для прохождения техосмотра ГИБДД впервые

500

25,64% (70,7)

500

12,82% (72,8)

500

3,85% (82,2)

500

2,56% (88,2)

Любитель дорожного движения

Выиграйте серебряную медаль в первом сезоне дорожного движения

500

2,56% (88,2)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

1,28% (119,0)

Начинающий гонщик

Выиграйте бронзовую медаль в сезоне 1 чемпионата в режиме

500

1,28% (119,0)

500

1,28% (119,0)

500

2,56% (88,2)

Спасатель

Завершить 25 сюжетных миссий

500

2,56% (88,2)

500

2,56% (88,2)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

2,56% (88,2)

500

1,28% (119,0)

500

1,28% (119,0)

500

0,00% (0,0)

Внедорожник

Выиграйте бронзовую медаль в 1-м сезоне ралли в режиме

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

1,28% (119,0)

500

1,28% (119,0)

500

0,00% (0,0)

500

1,28% (119,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

500

0,00% (0,0)

Новичок

Преодолеть 50+ километров пути

500

26,92% (70,5)

500

7,69% (75,2)

Энтузиаст

Преодолеть 100+ км пути

500

17,95% (71,4)

Умелый

Преодолеть 300+ км пути

500

7,69% (75,2)

Инструктор

Преодолеть 500+ км пути

500

3,85% (82,2)

Дальнобойщик

Преодолеть 1000+ км пути

500

3,85% (82,2)

Мастер

Преодолеть 700+ км пути

500

3,85% (82,2)

500

2,56% (88,2)

Элита

Преодолеть 1750+ км пути

500

3,85% (82,2)

Легенда

Преодолеть 3000+ километров дороги

500

3,85% (82,2)

500

2,56% (88,2)

500

71,79% (68,7)

Новая работа

Завершить 2 сюжетную миссию

500

43,59% (69,1)

500

8,97% (74,0)

Авианосец

Завершить 3 сюжетную миссию

500

15,38% (71,8)

500

7,69% (75,2)

500

6,41% (77,2)

500

2,56% (88,2)

500

5,13% (78,2)

500

2,56% (88,2)

500

2,56% (88,2)

Контрабандист

Завершить 12 сюжетных миссий

500

3,85% (82,2)

Заложник

Завершить 11 сюжетных миссий

500

2,56% (88,2)

500

3,85% (82,2)

500

3,85% (82,2)

500

3,85% (82,2)

500

2,56% (88,2)

500

2,56% (88,2)

500

3,85% (82,2)

500

2,56% (88,2)

500

3,85% (82,2)

500

2,56% (88,2)

500

2,56% (88,2)

500

2,56% (88,2)

500

2,56% (88,2)

500

34,62% (69,8)

500

10,26% (73,3)

500

5,13% (78,2)

500

7,69% (75,2)

500

3,85% (82,2)

500

2,56% (88,2)

Коллекционер

Найти все книги по истории ЗИЛа 130

500

1,28% (119,0)

500

16,67% (71,6)

Чистка

Первая мойка грузовика

500

33,33% (70,0)

500

6,41% (77,2)

500

6,41% (77,2)

500

6,41% (77,2)

500

6,41% (77,2)

500

6,41% (77,2)

500

2,56% (88,2)

Патриот

Достичь самой положительной репутации

500

12,82% (72,8)