Чем отличается поковка от штамповки? Подробное описание процедур обработки металла.

Домой > В помощь строителю > Чем отличается поковка от штамповки?

09.12.2015 в рубрике «В помощь строителю» Оставить комментарий

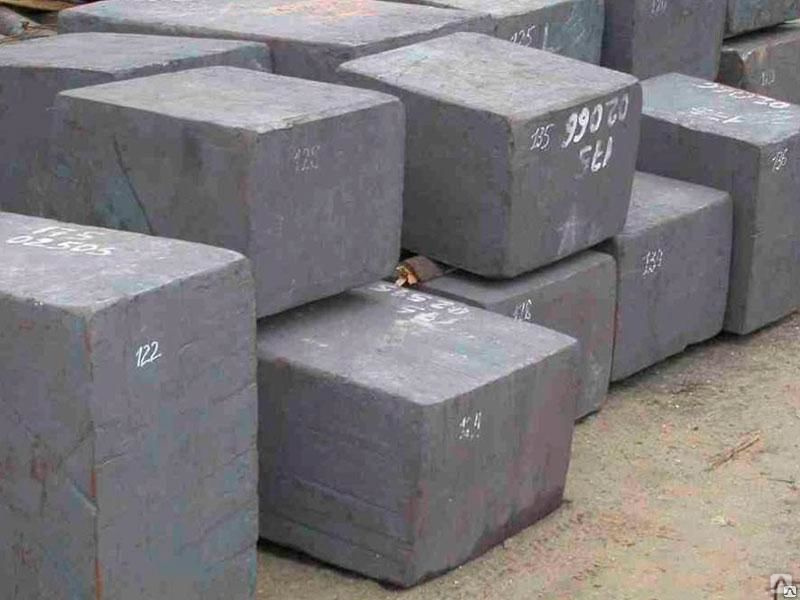

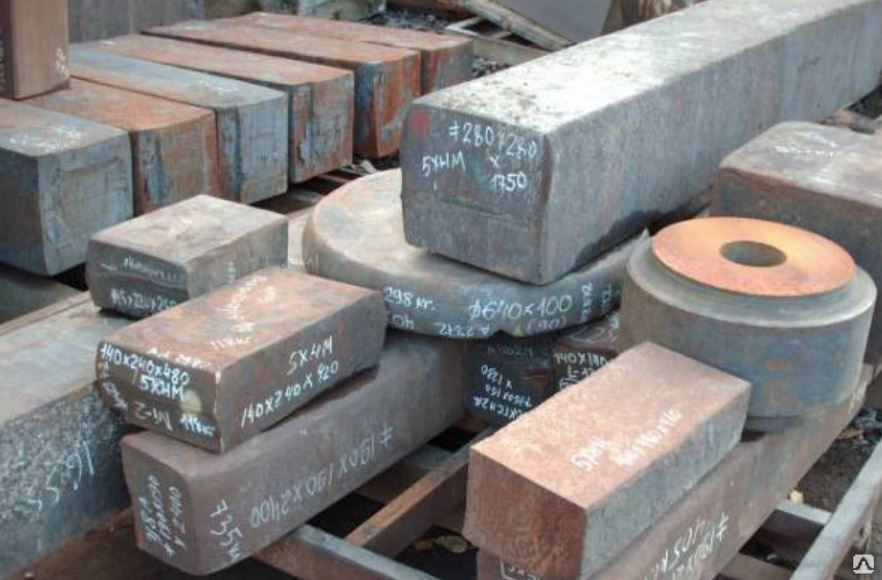

Современная металлургия располагает многими способами обработки металла. Поковка и штамповка являются одними из наиболее распространённых и эффективных. Поковки из стали широко используются в различных областях промышленности.

Однако обрабатывают не только сталь, но и другие сплавы, которые достаточно пластичных для того, чтобы использовать штамповочное оборудование. Первый этап обработки чёрных и цветных металлов идентичен – они разогреваются в печи до технологически указанных температур.

Фактическая разница между поковкой и штамповкой

При обработке чёрных металлов и сплавов, последние далеко не всегда являются пластичными. Другими словами, если заготовку положить под пресс, как бы разогрета она ни была, она может разрушиться вследствие деформации.

По этой причине поковка является наиболее предпочтительным методом обработки металлических заготовок. Она осуществляется в течение продолжительного времени. Молот оказывает прямое воздействие.

Оно может осуществляться, как в вертикальной плоскости, так и в горизонтальной. Положительные стороны поковки:

- автоматизированный процесс;

- возможность придания практически любой формы;

- значительное облегчение перед обработкой детали.

Поковка продолжает оставаться один из наиболее востребованных способов обработки металла.

Штамповка чёрных и цветных металлов

При штамповке разогретая заготовка размешается в матрице, а сверху на заготовку будет давить пресс высокого давления. Как правило, процесс так же автоматизирован. Бывают случаи, когда давление требуется неоднородное.

Сначала слабое, потом сильнее, и в конце опять слабое. Чтобы максимально исключить ошибки из-за человеческого фактора, станки управляются микроконтроллерами, а точнее программами, заложенными в них.

Отмечаем, что при штамповке присутствует гораздо больше брака. Чаще всего он возникает из-за некорректных действий работников цеха. К примеру, недостаточно разогрели заготовку. Или она успела остыть, пока доставлялась из печи к штамповочному прессу.

В любом случае означенные способы обработки металлов продолжают использоваться ещё с 60-х годов прошлого века. Единственное изменение оборудования – его автоматизация. Принципы остались теми же.

Смотрите также:

- Узнайте о том, какие виды механической обработки металлов существуют.

- Рекомендации, которые позволят выбрать наиболее подходящий отрезной диск для болгарки — http://domkrat.org/kak-vyibrat-otreznoy-disk-dlya-bolgarky/

На видео будет продемонстрировано, как происходит процесс горячей штамповки металла:

Tweet2015-12-09

Предыдущие: Как сделать ремонт дома красиво и недорого

Следующие: Виды литья алюминия

Безметалловая керамика — особенности создания протезов

Безметалловая керамика является одним из лучших вариантов для протезирования, так как позволяет создать зубы, неотличимые от естественных. Изготовление прессованной керамики происходит на специализированном оборудовании при одновременном воздействии давления и температуры.

Изготовление прессованной керамики происходит на специализированном оборудовании при одновременном воздействии давления и температуры.

1. Общие характеристики

1.1. Варианты

1.1.1. Показания/противопоказания

1.1.1.1. Процесс прессования

В этом ее преимущество перед металлокерамическими конструкциями, которые хоть и похожи на натуральные единицы, все же выделяются, например, на эстетическом участке. Для выпуска изделий этого типа чаще всего применяют прессование, с которым и познакомимся подробнее.

В данной группе особое место занимает дорогостоящий диоксид циркония, абатмент циркониевый по праву считается одним из лучших вариантов для реставраций.

Чаще всего для выпуска используются литий-дисиликатные стеклокерамические заготовки в виде блоков. Метод актуален для формирования изделий со стабильным составом и равномерно распределенными химическими и физическими характеристиками по всему объему. Прочность на изгиб таких заготовок составляет 400 МПа, что делает их самыми прочными из всего спектра керамических материалов, за исключением диоксида циркония. Если выбирается диоксид циркония или прессованная керамика, то по характеристикам выигрывает первый вариант, а по цене – второй.

Метод актуален для формирования изделий со стабильным составом и равномерно распределенными химическими и физическими характеристиками по всему объему. Прочность на изгиб таких заготовок составляет 400 МПа, что делает их самыми прочными из всего спектра керамических материалов, за исключением диоксида циркония. Если выбирается диоксид циркония или прессованная керамика, то по характеристикам выигрывает первый вариант, а по цене – второй.

Прессование происходит в печах, для этого выдерживается определенный временной и температурный режим, что позволяет получить заготовки с точными размерами, так как процент усадки достаточно легко прогнозируется. Однако, необходимо строго соблюдать техпроцесс, так как малейшие отклонения могут негативно сказаться на характеристиках готовых изделий. Если отклонений не произошло, то удается добиться идеального краевого прилегания.

Блоки могут быть достаточно крупными, а значит в каждом допускается создать значительно больше изделий. В итоге растет выход готовых реставрационных компонентов за один цикл высокотемпературной обработки. Однако, процесс несколько замедляется из-за необходимости создания облицовки на основе керамической массы.

Однако, процесс несколько замедляется из-за необходимости создания облицовки на основе керамической массы.

Состав блоков достаточно сложен, включает множество оксидов:

– SiO2 – основное вещество;

– Li2O;

– K2O;

– MgO;

– ZnO2;

– Al2O3;

– P2O5.

Варианты

IPS e.max Press – это общее название рассматриваемых изделий, но в этих рамках существует несколько типов материалов для выпуска протезов. Опаковость и полупрозрачность являются основным критерием оценки и классификации, работают специалисты сразу в трех системах цветов: ABD, Chromascop и Bleach BL.

Выделяют следующие группы:

– IPS e.max Press LT – низкой полупрозрачности, которые относятся к цветам 9 ABD и 4 Bleach BL. Такие компоненты изначально имею естественный цвет, практически неотличимы от природных зубов, для подгонки под индивидуальный оттенок используются техники окрашивания, либо редуцирования. В процессе выпуска окрашивание и облицовывание минимизируется, что упрощает процесс выпуска реставрационных систем;

– IPS e. max Press MO – средней опаковости. Этот вариант хорошо подходит для восстановления живых единиц, либо слегка изменившихся в цвете. В задействованных цветовых системах эти заготовки позволяют воссоздать образ, неотличимый от природного, при этом изначально блоки имеют оттенки, близкие к природным, поделены на группы от 0 до 4. Стоит отметить, что с ростом интенсивности окрашивания поверхности уменьшается флюоресцентность изделий;

max Press MO – средней опаковости. Этот вариант хорошо подходит для восстановления живых единиц, либо слегка изменившихся в цвете. В задействованных цветовых системах эти заготовки позволяют воссоздать образ, неотличимый от природного, при этом изначально блоки имеют оттенки, близкие к природным, поделены на группы от 0 до 4. Стоит отметить, что с ростом интенсивности окрашивания поверхности уменьшается флюоресцентность изделий;

– IPS e.max Press HO – высокой опаковости. Этот тип заготовок всегда одного цвета, они непрозрачны, потому чаще всего используются для восстановления единиц сильно поврежденных, с изменением цвета, вплоть до очень темной культи, включая металлические штифтовые. За счет характеристик основание не просвечивает через протез и маскирует все нежелательные визуальные эффекты, позволяя создать зуб, идентичный живому по виду.

Показания/противопоказания

На основе заготовок этого типа создают следующие типы реставрационных компонентов:

– виниры, в том числе очень тонкие;

– частичные, одиночные, передние и боковые коронки, а так же первичные телескопические;

– мостовидные протезы, задействующие до трех единиц ряда;

– протезы, напрессованные на одиночные гальванические колпачки;

– так же на основе изделий выполняют эстетические реставрации, при которых восстановлению подвергаются лицевые поверхности передних рядов.

Не подойдет материал для консольных протезов, при бруксизме, малом числе сохранившихся единиц, некоторых вариантах мостовидных конструкций.

Кроме того, необходимо учитывать ряд факторов, которые могут привести к несостоятельности полученной конструкции:

– важно выдержать оптимальную толщину перемычек между единицами и создать каркас из прессованной керамики такой толщины, чтобы он мог выдерживать все типы воздействий при эксплуатации;

– в одной опоке одновременно можно обрабатывать не больше одной заготовки, иначе они могут деформировать друг друга при усадке;

– металлокерамический опакер для гальванических каркасов применять нельзя, так как материалы имеют различную интенсивность усадки и процесс приведет к возникновению внутренних напряжений и появлению хрупких зон.

Если создается прессованная керамика поэтапное изготовление необходимо вести с соблюдением оптимальных условий, в частности, для равномерного распределения показателей в составе.

Процесс прессования

Все этапы, описываемые ниже, проводятся в лабораторных условиях, они разделяются на несколько пунктов:

– формирование разборной модели;

– моделирование каркаса/коронки;

– прессование конструктивных элементов;

– финальная обработка изделия.

На каждом этапе необходимо соблюдать оптимальные режимы и строго выдерживать время обработки, а так же выдержать рекомендованные величины и размеры участков изделия. Это позволит исключить поломки и появление трещин, сколов, переломов.

Прессованию предшествует установка литниковой системы, поковка и прогрев опоки.

Паковка производится с помощью различных масс и ограничивающих деталей, но предварительно нужно определить точную массу воска, который будет использован. Коронки из прессованной керамики на передние зубы хороши тем, что позволяют в точности воссоздать естественный вид ряда.

Фрезерование диоксида циркония

Диоксид циркония является сложным материалом для создания протезов.

Плотность и механические свойства делают его непростой задачей для фрез.

С этой целью делают следующее:

– отверстие цоколя закрывается воском, после чего он взвешивается;

– на цоколе воском фиксируются компоненты, которые предполагается прессовать;

– полученные данные вычитаются, а полученное число и является искомой величиной.

Паковочные массы используются нескольких видов, потому нужно учитывать тонкости применения, которые для каждой прописаны в прилагаемой инструкции. Для дальнейших этапов характерны некоторые нюансы, например, на восковые компоненты нельзя наносить сурфактант. При замешивании паковочной массы нельзя вдыхать образующуюся пыль, так как в ней находятся мелкодисперсные частицы кварцевого песка, работать нужно при включенной вытяжке и в защитной маске.

Работать, смачивая массой мелкие детали конструкции, нужно только подходящим для этой операции инструментом, иначе легко повредить тонкие кромки восковок. На цоколь затем ставится силиконовое кольцо, нужно проводить этап осторожно, опять-таки чтобы избежать повреждения восковых деталей. Кольцо нужно разместить так, чтобы кромка была вровень с цоколем. Затем полученная емкость заполняется массой, ограничитель ставится поворотом. Все это остается в покое до момента твердения смеси.

На цоколь затем ставится силиконовое кольцо, нужно проводить этап осторожно, опять-таки чтобы избежать повреждения восковых деталей. Кольцо нужно разместить так, чтобы кромка была вровень с цоколем. Затем полученная емкость заполняется массой, ограничитель ставится поворотом. Все это остается в покое до момента твердения смеси.

Теперь опоку нужно прогреть, разумеется после того, как уложенная в нее масса набрала прочность, проще всего этого добиться, выдержав в состоянии покоя конструкцию в течение времени, указанного в инструкции к массе. Теперь ограничитель и цоколь удаляется поворотом и опока выдавливается из кольца.

Гипсовым ножом с нижней поверхности срезаются неровности, при этом важно избежать попадания в литники остатков паковочной массы. Если одновременно подготавливается несколько опок, удобно отметить цвет заготовки в соответствии с используемыми таблицами.

Как уже отмечалось, муфельные печи должны работать как швейцарские часы, добиться этого позволяет тщательный уход, как чистка пылесосом в холодном состоянии, регулярная проверка всех рабочих элементов.

Далее проводится прессование коронок, но до окончательного цикла прогрева нужно выполнить ряд процедур:

– подготавливается плунжер из оксида алюминия и заготовка в холодном состоянии;

– далее плунжер погружается в открытый сепаратор и остается в подготовленном состоянии для применения по назначению;

– прессовочная печь запускается заранее, так как к моменту выполнения прессования она должна быть прогрета, а самодиагностика – завершится;

– желаемый размер опоки и программа прессования подбирается исходя из требований и конкретных характеристик заготовок.

Следующие шаги необходимо провести быстро, чтобы опока не переохладилась, они должны уложиться в минутный интервал. При этом холодная заготовка вставляется в прогретую опоку, внутрь вводится скругленный край без маркировки, сторона с маркировкой должна быть видна, чтобы повторно оценить цвет. Холодный плунжер в порошке ставится в опоку, и все вместе щипцами ставится в центр печи для прессования. Запускается программа обработки.

Запускается программа обработки.

Далее начинается распаковка и обработка, но предварительно вся конструкция охлаждается до комнатной температуры, обычно для этого хватает часа. На опоке могут появиться трещины, но на результате они не сказываются.

Для распаковки требуется:

– на охлажденной опоке отмечается длина плунжера;

– опока надрезается и разламывается гипсовым ножом;

– черновая распаковка проводится стеклянной полировочной дробью при 4 атмосферах;

– окончательная обработка требует в два раза меньшего давления, материал дроби тот же, а вот оксид алюминия применять нельзя;

– остатки керамики удаляются уже частицами Al2O3, фракция – 100 микрон.

Для финишной обработки пресскерамики необходимо правильно подобрать инструмент, в противном случае материал может перегреться локально, либо появятся сколы. При перегреве так же появляются участки с поврежденной структурой, что приводит к появлению трещин и практически гарантированно – сколам в будущем, даже при незначительных нагрузках.

В целом корректировка должна быть минимальной, хоть она и не является запрещенной для этого типа конструкций.

Последовательность финальной обработки следующая:

– обрабатываемый участок увлажняется, каркас припасовывается к модели за счет мелкозернистого отрезного алмазного диска;

– при обработке давление легкое, скорость небольшая, чтобы не провоцировать нагрев;

– места крепления литников сглаживаются;

– компенсационный лак с поверхности модели тщательно удаляется, после чего проводится аккуратная припасовка;

– сепарация дисками не проводится, так как углубления могут стать потенциальными направлениями перелома конструкции в дальнейшем;

– нужно учитывать, что и после обработки конструкция должна соответствовать оптимальным толщинам и рекомендованным габаритам компонентов;

– пескоструйная обработка проводится фракцией Al2O3 при давлении в одну атмосферу, после чего изделие промывается проточной водой или паром (второй вариант актуален перед облицовыванием). Стоит учитывать, что некоторые виды оборудования для качественной реализации этапа требуют других показателей давления.

Стоит учитывать, что некоторые виды оборудования для качественной реализации этапа требуют других показателей давления.

Коронка из прессованной керамики e max является одним из лучших вариантов класса.

Понимание ковки и кованых деталей

Хотя ковка является одним из старейших методов обработки металлов, он остается одним из самых эффективных и по сей день. По своей сути ковка представляет собой процесс формования необработанного металла без полного расплавления материала. Металл остается в твердом состоянии, пока оператор выполняет любую комбинацию методов формования, таких как ковка, прокатка или прессование. Хотя существует множество вариантов ковки, каждый из которых имеет свои явные преимущества, большинство из них включает нагрев заготовки до очень высоких температур для облегчения процессов формообразования.

По сравнению с литьем или другими методами металлообработки ковка обеспечивает наиболее желательные физические характеристики, включая очень высокую степень прочности на растяжение, по привлекательной цене. Эти полезные свойства в первую очередь связаны с изменениями в зернистости металла. Поскольку материал никогда не плавится, ударные или сжимающие силы, прилагаемые во время ковки, заставляют зерна следовать за потоком готового продукта. Это создает компоненты, которые намного прочнее, чем их механически обработанные и литые аналоги.

Эти полезные свойства в первую очередь связаны с изменениями в зернистости металла. Поскольку материал никогда не плавится, ударные или сжимающие силы, прилагаемые во время ковки, заставляют зерна следовать за потоком готового продукта. Это создает компоненты, которые намного прочнее, чем их механически обработанные и литые аналоги.

Cornell Forge делает эти преимущества доступными для клиентов из разных отраслей, предлагая полный спектр квалифицированных услуг по ковке, отвечающих потребностям множества приложений.

Процесс ковки

Существует множество подтипов более широкого процесса ковки, поэтому точные этапы формирования продукта могут различаться. Однако большинство процедур будет следовать одной и той же общей схеме.

- Ковка основана на использовании штампов для сжатия и придания формы металлу, поэтому очень важно определить, какой набор инструментов будет наиболее эффективным для достижения желаемой формы. Во многих случаях потребуется индивидуальная конструкция штампа, чтобы конечный продукт точно соответствовал ожиданиям.

Для более крупных производственных циклов этот шаг может включать проектирование и изготовление нескольких штампов, предназначенных для правки, формовки или резки.

Для более крупных производственных циклов этот шаг может включать проектирование и изготовление нескольких штампов, предназначенных для правки, формовки или резки. - После завершения планирования и изготовления инструментов можно приступать к собственно металлообработке. Во-первых, заготовку или заготовку необходимо разрезать по размеру. После резки его необходимо нагреть до нужной температуры. После нагрева заготовка готова к формованию.

- В этот момент начинают расходиться различные методы ковки. В зависимости от выбранного процесса заготовку можно нагреть и запрессовать между двумя штампами или вставить в формованную полость и спрессовать. В некоторых случаях оператор оставляет заготовку при комнатной температуре и обрабатывает ее вручную молотками в процессе, называемом холодной ковкой.

- Наконец, могут быть некоторые необходимые завершающие процедуры. Например, некоторые штампы будут производить заусенцы, которые необходимо обрезать.

Узнайте о различных процессах ковки.

В Cornell Forge мы тщательно работаем над тем, чтобы свести к минимуму потребность во второстепенных процедурах, чтобы мы могли передать эту экономию нашим клиентам. Выбор метода ковки зависит от формируемой детали. Мы работаем с каждым клиентом, чтобы выбрать метод, который обеспечит точные, последовательные результаты и соответствующие физические свойства для его случая использования.

Преимущества ковки

Большинство компонентов, которые могут быть изготовлены с помощью ковки, вместо этого могут быть отлиты. Однако кованые изделия обладают значительными преимуществами по сравнению с деталями, изготовленными методом литья, особенно в тех случаях, когда прочность и долговечность имеют первостепенное значение. Это связано с тем, что ковка коренным образом изменяет структуру металла — при сжатии твердого или нагретого металла материал подвергается металлургической рекристаллизации, что является полезным перераспределением зерна металла.

После рекристаллизации кованые детали обладают гораздо более высокой ударной вязкостью и прочностью на сдвиг, чем сырой или литой материал. В качестве дополнительного преимущества эти улучшения прочности могут быть настолько выраженными, что они противодействуют необходимости использования дорогих сплавов для достижения желаемой прочности.

В качестве дополнительного преимущества эти улучшения прочности могут быть настолько выраженными, что они противодействуют необходимости использования дорогих сплавов для достижения желаемой прочности.

Ознакомьтесь с различными продуктами, которые мы производим.

К дополнительным преимуществам ковки относятся:

- Прочность на растяжение . Исследование Университета Толедо показало, что кованые детали обладают на 26% более высокой прочностью на растяжение, чем сопоставимые чугунные детали. В результате кованые компоненты могут выдерживать значительно большее растяжение без разрыва, чем другие детали.

- Усталостная прочность . Кованые компоненты обладают явно более высокой усталостной прочностью, что обеспечивает более длительный срок службы по сравнению с компонентами, изготовленными другими методами, при наблюдении в тех же тяжелых условиях эксплуатации.

- Универсальность . Как ковка, так и литье могут производить широкий спектр больших и малых изделий.

Редко есть причина предпочесть литье ковке только для того, чтобы получить другую форму.

Редко есть причина предпочесть литье ковке только для того, чтобы получить другую форму. - Однородность . По сравнению с литыми деталями кованые имеют более однородный состав и структуру, что способствует их внушительному сроку службы.

Помимо превосходства литья по этим ключевым показателям, ковка также предотвращает распространенные дефекты, встречающиеся в литых деталях. При литье некоторый процент конечных деталей обычно имеет неприемлемый уровень пористости, усадки или даже пустот. Такие проблемы часто могут приводить к тому, что приходится сбрасывать вблизи полностью обработанных литых деталей, что приводит к потере ценного времени обработки. Ни одна из этих проблем не может возникнуть при ковке, потому что материал никогда не расплавляется и не преобразуется.

Постоянное качество является значительным преимуществом, особенно с точки зрения стоимости. Если литая деталь имеет пористость, ее необходимо утилизировать и отлить заново, что влечет за собой значительные материальные и трудовые затраты. Ковка полностью снижает этот риск. Кованые детали также обеспечивают долгосрочную экономию средств из-за их долговечности, уменьшая частоту выхода компонентов из строя и необходимости их замены.

Ковка полностью снижает этот риск. Кованые детали также обеспечивают долгосрочную экономию средств из-за их долговечности, уменьшая частоту выхода компонентов из строя и необходимости их замены.

В целом кованые детали более прочные, чем аналогичные по цене аналоги, и поэтому являются отличным вариантом для многих промышленных компонентов.

Промышленное применение

Многие отрасли промышленности начали признавать ключевые преимущества кованых компонентов. К ним относятся:

- Аэрокосмическая промышленность . Авиационные двигатели, компоненты шасси и аналогичные аэрокосмические детали выигрывают от долговечности и амортизации, обеспечиваемых кованым металлом.

- Автомобиль . Двигатели, рамы и трансмиссии — все это примеры компонентов, которые часто выковываются, чтобы использовать преимущества более высокой прочности, сопротивления и амортизирующих свойств кованого металла.

- Морской и железнодорожный .

Детали, предназначенные для строительства и ремонта лодок или рельсов, часто выковываются, чтобы обеспечить долговечность при больших напряжениях в суровых условиях эксплуатации.

Детали, предназначенные для строительства и ремонта лодок или рельсов, часто выковываются, чтобы обеспечить долговечность при больших напряжениях в суровых условиях эксплуатации. - Ручные и промышленные инструменты . Инструменты должны выдерживать большую ударную силу без деформации или растрескивания. Кованый металл обеспечивает долговечность, которую трудно достичь с помощью литья.

- Клапаны высокого давления и фитинги . Существует потребность в чрезвычайно прочных фитингах и клапанах для приложений высокого давления, которые охватывают многие отрасли. Кованые компоненты часто предпочтительнее из-за их прочности и долговечности в суровых условиях или при высоких давлениях.

- Машины и оборудование для нефтяных месторождений . Нефтяная и газовая промышленность предъявляет уникальные требования к оборудованию, и отказы могут быть чрезвычайно дорогостоящими. Кованый металл безопаснее и снижает потребность в дорогостоящих остановах для замены вышедших из строя деталей.

- Строительство, обработка материалов и добыча полезных ископаемых . Строительные площадки, шахты и погрузочно-разгрузочные работы часто подвергают оборудование очень большим нагрузкам и жестким условиям эксплуатации. Кованые компоненты часто предпочтительнее для защиты от опасных неисправностей и ненужных простоев.

В целом причины роста популярности ковки понятны. Это рентабельно и приводит к созданию прочных, высокопроизводительных компонентов, устойчивых к износу даже в самых сложных условиях эксплуатации. Эти преимущества могут быть усилены за счет тщательного выбора материалов, поэтому Cornell Forge работает в основном с высокопрочными сплавами, а также с нержавеющей сталью, которые обеспечивают максимальную прочность, долговечность и коррозионную стойкость.

Запросите кованые изделия на заказ в Cornell Forge сегодня

Компания Cornell Forge обладает более чем 90-летним опытом в области ковки, и мы используем этот опыт, чтобы направлять наших клиентов на каждом этапе процесса ковки. Мы предлагаем помощь в проектировании, консультации и услуги по оптимизации, а затем собственное производство инструментов, что позволяет нам работать с клиентами с самого начала планирования продукта. Наши разнообразные предложения позволяют нам работать в различных отраслях промышленности со сложными потребностями, включая военную, медицинскую и аэрокосмическую отрасли.

Мы предлагаем помощь в проектировании, консультации и услуги по оптимизации, а затем собственное производство инструментов, что позволяет нам работать с клиентами с самого начала планирования продукта. Наши разнообразные предложения позволяют нам работать в различных отраслях промышленности со сложными потребностями, включая военную, медицинскую и аэрокосмическую отрасли.

Как компания, сертифицированная по стандарту ISO 9001:2015, мы придерживаемся строгих стандартов качества, включая строгие меры контроля процесса, чтобы гарантировать, что каждая кованая деталь соответствует ожиданиям. Более того, мы работаем с сетчатыми или почти сеточными процессами ковки, чтобы уменьшить количество отходов и сократить время выполнения заказа, а это означает, что вам не нужно жертвовать устойчивостью ради эффективности.

Наши возможности включают ковку нержавеющей стали и стальных сплавов, а также дополнительные услуги, начиная от термообработки и заканчивая сборкой и испытаниями. Чтобы узнать больше о том, как наши индивидуальные решения для ковки могут решить ваши самые сложные задачи проектирования, свяжитесь с Cornell Forge или запросите предложение сегодня.

Чтобы узнать больше о том, как наши индивидуальные решения для ковки могут решить ваши самые сложные задачи проектирования, свяжитесь с Cornell Forge или запросите предложение сегодня.

Что такое ковка? Различные виды ковки в подержанном производстве

Ковка, метод формирования металла с использованием сжимающих локализованных сил, был основным методом изготовления металла со времен древних жителей Месопотамии. С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Для ковки используются традиционные молот и наковальня.

Изображение предоставлено Shutterstock.com/Drpixel

Какова цель ковки?

Целью ковки является создание металлических деталей. По сравнению с другими методами производства, ковка металла позволяет производить одни из самых прочных изготавливаемых деталей. Когда металл нагревается и прессуется, мелкие трещины заделываются, а любые пустоты в металле закрываются.

Процесс горячей штамповки также разрушает примеси в металле и перераспределяет такой материал по металлоконструкциям. Это значительно уменьшает включения в кованой детали. Включения представляют собой составные материалы, имплантированные внутрь стали во время производства, которые создают точки напряжения в конечных кованых деталях.

В то время как примеси следует удалять в процессе начального литья, ковка дополнительно очищает металл.

Еще один способ, с помощью которого ковка упрочняет металл, заключается в чередовании его зернистой структуры, которая представляет собой поток зерен металлического материала при его деформации. Благодаря ковке можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.

Благодаря ковке можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.Процесс ковки очень универсален и может использоваться как для мелких деталей размером всего несколько дюймов, так и для крупных компонентов весом до 700 000 фунтов. Он используется для производства важных деталей самолетов и транспортного оборудования. Ковка также используется для укрепления ручных инструментов, таких как долота, заклепки, винты и болты.

Какие бывают виды ковки?

Ударное воздействие при ковке деформирует и формирует металл, что приводит к непрерывному потоку зерен. Благодаря этому металл сохраняет свою прочность. Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки являются относительно низкие затраты, связанные с умеренными и длительными производственными циклами. После создания кузнечного инструмента изделия можно изготавливать на относительно высоких скоростях с минимальными простоями.

Горячая штамповка

Горячая ковка требует, чтобы металл был нагрет выше его температуры рекристаллизации. Это может означать нагрев металлов до 2300 градусов по Фаренгейту. Основным преимуществом горячей ковки является снижение энергии, необходимой для правильной формовки металла. Это связано с тем, что чрезмерное нагревание снижает предел текучести и улучшает пластичность. Изделия горячей штамповки также выигрывают от устранения химических несоответствий.

Нужна компания по горячей штамповке? Компания Thomas’ Supplier Discovery имеет проверенный список компаний, занимающихся горячей штамповкой в США и Канаде.

Холодная ковка

Холодная ковка обычно относится к ковке металла при комнатной температуре, хотя возможна любая температура ниже температуры рекристаллизации. Многие металлы, такие как сталь с высоким содержанием углерода, просто слишком прочны для холодной ковки. Несмотря на это препятствие, холодная ковка вытесняет свой более теплый эквивалент, когда речь идет о стандартах контроля размеров, однородности продукта, чистоте поверхности и загрязнении. Холодная ковка включает в себя множество методов ковки, включая гибку, экструзию, холодное волочение, чеканку и холодную высадку. Однако за эту повышенную универсальность приходится платить, поскольку для холодной ковки требуется более мощное оборудование и может потребоваться использование промежуточных отжигов.

Несмотря на это препятствие, холодная ковка вытесняет свой более теплый эквивалент, когда речь идет о стандартах контроля размеров, однородности продукта, чистоте поверхности и загрязнении. Холодная ковка включает в себя множество методов ковки, включая гибку, экструзию, холодное волочение, чеканку и холодную высадку. Однако за эту повышенную универсальность приходится платить, поскольку для холодной ковки требуется более мощное оборудование и может потребоваться использование промежуточных отжигов.

Нужна компания по холодной штамповке? У Thomas’s Supplier Discovery есть проверенный список компаний холодной штамповки в США и Канаде.

Для получения более подробной информации о любом из этих процессов, пожалуйста, прочитайте наше Полное руководство по горячей и холодной штамповке.

Горячая ковка используется для изготовления автомобильных деталей.Изображение предоставлено Shutterstock.com/Aumm graphixphoto

Какие существуют процессы ковки?

Помимо базовой горячей и холодной штамповки, существует множество специальных процессов. Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

Вытяжка уменьшает ширину

изделие и увеличивает длину. Осадочная ковка увеличивает ширину изделий и уменьшает длину. Компрессионное формование обеспечивает поток ковки в нескольких или заданных направлениях.

Эти три категории подразумевают множество различных методов ковки металлов.

Процесс ковки

Ковка методом штамповки получила свое название от процесса опускания молота на металл, чтобы придать ему форму штампа. Матрица – это поверхность, соприкасающаяся с металлом. Существует два вида штамповки: штамповка в открытых и закрытых штампах. Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Процесс открытой штамповки

Когда плоские штампы, не имеющие предварительно вырезанных профилей, участвуют в ковке, процесс ковки называется ковкой в открытых штампах (или кузнечной ковкой). Открытая конструкция позволяет металлу течь везде, кроме места соприкосновения с матрицей. Для достижения максимальных результатов правильное перемещение заготовки, которая должна составлять более 200 000 фунтов. в весе и 80 футов в длину, имеет важное значение. Это полезно для мелкосерийного художественного кузнечного дела или для формовки слитков перед вторичной формовкой. Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Открытая конструкция позволяет металлу течь везде, кроме места соприкосновения с матрицей. Для достижения максимальных результатов правильное перемещение заготовки, которая должна составлять более 200 000 фунтов. в весе и 80 футов в длину, имеет важное значение. Это полезно для мелкосерийного художественного кузнечного дела или для формовки слитков перед вторичной формовкой. Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Процесс штамповки в закрытых штампах

Ковка в закрытых штампах, иногда называемая штамповочной ковкой, использует пресс-формы. Эти формы прикреплены к наковальне, в то время как молоток заставляет расплавленный металл течь в полости матрицы. Множественные удары и/или полости штампа часто используются при ковке сложной геометрии. Высокие первоначальные затраты на оснастку делают ковку в закрытых штампах дорогой для мелкосерийных операций, но процесс ковки становится рентабельным по мере увеличения количества производимых деталей. Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Процесс ковки на прессе

При ковке на прессах основным формообразующим фактором является сжатие. Металл находится на стационарной матрице, в то время как пресс-форма оказывает постоянное давление, достигая желаемой формы. Время контакта металла с штампами значительно больше, чем при других типах ковки, но преимущество процесса ковки состоит в том, что он может одновременно деформировать все изделие, а не определенный участок. Еще одним преимуществом ковки на прессе является возможность производителя отслеживать и контролировать конкретную степень сжатия. Применения ковки на прессе многочисленны, поскольку нет никаких ограничений на размер продукта, который может быть создан. Ковка на прессе может быть горячей или холодной.

Процесс ковки

Прокатная ковка — это процесс увеличения длины стержней или проволоки. Производитель помещает нагретые металлические стержни между двумя цилиндрическими валками с канавками, которые вращаются и прилагают постепенное давление для придания металлу формы. Точно сформированная геометрия этих канавок придает металлической детали желаемую форму. Преимущества этого метода ковки включают устранение облоя и благоприятную структуру зерна. Хотя в кузнечном производстве используются валки для производства деталей и компонентов, он по-прежнему считается процессом ковки металла, а не процессом прокатки. Прокатная ковка часто используется для изготовления деталей для автомобильной промышленности. Он также используется для ковки таких вещей, как ножи и ручные инструменты.

Процесс ковки с осадкой

Ковка с осадкой — это процесс ковки, при котором диаметр металла увеличивается за счет сжатия. Кривошипные прессы, особенно высокоскоростные машины, используются в процессах ковки с высадкой. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрого обмена металла с одной станции на другую. Также используются вертикальные кривошипные прессы или гидравлические прессы. Преимущества этого процесса заключаются в том, что он обеспечивает высокую производительность до 4500 деталей в час и возможность полной автоматизации. Он также производит мало или вообще не производит отходов.

Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрого обмена металла с одной станции на другую. Также используются вертикальные кривошипные прессы или гидравлические прессы. Преимущества этого процесса заключаются в том, что он обеспечивает высокую производительность до 4500 деталей в час и возможность полной автоматизации. Он также производит мало или вообще не производит отходов.

Процесс изотермической ковки

Изотермическая ковка — это процесс ковки, при котором материалы и штамп нагреваются до одинаковой температуры. Название происходит от «iso», что означает «равный». Этот метод ковки обычно используется для ковки алюминия, который имеет более низкую температуру ковки, чем другие металлы, такие как сталь. Температура ковки алюминия составляет около 430 °C, а стали и жаропрочных сплавов может составлять от 930 до 1260 °C. Преимущество заключается в том, что форма, близкая к чистой, снижает требования к механической обработке и, следовательно, снижает процент брака, а металлическая деталь обладает высокой воспроизводимостью. Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла. Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла. Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Какое оборудование используется для ковки?

Наиболее популярным типом кузнечного оборудования являются молот и наковальня. Идея молота и наковальни до сих пор используется в кузнечном оборудовании с молотом. Молоток поднимают, а затем опускают или толкают в заготовку, которая опирается на наковальню. Основные различия между отбойными молотками заключаются в том, как они приводятся в действие, наиболее распространенными из которых являются воздушные и паровые молоты. Отбойные молотки обычно работают в вертикальном положении. Это связано с тем, что избыточная энергия, которая не выделяется в виде тепла или звука, то есть энергия, которая не используется для придания формы заготовке, должна быть передана в основание. Также требуется большая машинная база для поглощения ударов.

Также требуется большая машинная база для поглощения ударов.

Для преодоления некоторых недостатков отбойного молота используется противоударная машина или ударник. И молоток, и наковальня движутся в противоударной машине, а заготовка удерживается между ними. Здесь избыточная энергия становится отдачей, позволяя машине работать горизонтально и иметь меньшую базу. Это создает меньше шума, тепла и вибрации. Это также создает совершенно другую схему потока. Эти машины используются для ковки в открытых или закрытых штампах.

Пресс используется для ковки на прессах. Двумя основными типами являются механические и гидравлические прессы. Механические прессы функционируют с использованием кулачков, кривошипов и рычагов для выполнения заранее заданных и воспроизводимых ударов молотком. Из-за характеристик этого типа системы в разных положениях хода доступны разные усилия. В результате эти прессы быстрее своих гидравлических аналогов на 50 ходов в минуту. Их мощности варьируются от трех до 160 МН. Гидравлические прессы используют давление жидкости и поршень для создания усилия. Преимущества гидравлического привода перед механическим заключаются в его гибкости и превосходной производительности. Недостатки заключаются в том, что это более медленная, крупная и дорогая машина в эксплуатации.

Гидравлические прессы используют давление жидкости и поршень для создания усилия. Преимущества гидравлического привода перед механическим заключаются в его гибкости и превосходной производительности. Недостатки заключаются в том, что это более медленная, крупная и дорогая машина в эксплуатации.

В процессах ковки, автоматической горячей штамповки и высадки используется специализированное оборудование.

Резюме

Это руководство дает общее представление о том, что такое ковка, и о различных процессах ковки. Чтобы узнать больше о других методах изготовления металла, прочитайте наше руководство здесь. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам по продуктам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники или просмотреть сведения о конкретных продуктах.

Источники

- https://www.forging.org/types-of-forging-processes

- https://www.

tfgusa.com/metal-forging-processes-methods/

tfgusa.com/metal-forging-processes-methods/ - https://www.scotforge.com/CustomizedSolutions/CastingToForgingConversion/tabid/3397/?/language/en-US/Default.aspx

- https://www.cornellforge.com/blog/forged-vs-cast-whats-the-difference/

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Плотность и механические свойства делают его непростой задачей для фрез.

Плотность и механические свойства делают его непростой задачей для фрез.  Для более крупных производственных циклов этот шаг может включать проектирование и изготовление нескольких штампов, предназначенных для правки, формовки или резки.

Для более крупных производственных циклов этот шаг может включать проектирование и изготовление нескольких штампов, предназначенных для правки, формовки или резки. Редко есть причина предпочесть литье ковке только для того, чтобы получить другую форму.

Редко есть причина предпочесть литье ковке только для того, чтобы получить другую форму. Детали, предназначенные для строительства и ремонта лодок или рельсов, часто выковываются, чтобы обеспечить долговечность при больших напряжениях в суровых условиях эксплуатации.

Детали, предназначенные для строительства и ремонта лодок или рельсов, часто выковываются, чтобы обеспечить долговечность при больших напряжениях в суровых условиях эксплуатации.

tfgusa.com/metal-forging-processes-methods/

tfgusa.com/metal-forging-processes-methods/