Как развести гипсовую штукатурку | homelifehack.ru

homelifehack 0 Комментариев гипсовая штукатурка, штукатурка откосов

Гипсовые штукатурки, стартовые или финишные широко используются для выравнивания стен жилых помещений с нормальной влажностью. Основной составляющей этого материала считается натуральный компонент гипс. Этот компонент изготавливают из специального материала, который предварительно измельчается и поддаётся термической обработки. От величины фракции зерна будет зависеть предназначение штукатурки.

Кроме гипса в состав смеси входят полимерные добавки и пластификаторы, а также специальные вещества, позволяющие замедлить процесс твердения раствора. Полимеры используются для улучшения адгезии и эластичности штукатурки. В строительные магазины такой материал поступает в виде сухой смеси в специальных бумажных мешках различной вместимости. Рабочий раствор готовят согласно инструкции на упаковке.

Рабочий раствор готовят согласно инструкции на упаковке.

Применение гипсовой штукатурки

Штукатурки из гипса используются для выравнивания стен в жилых и промышленных зданиях с нормальной влажностью воздуха (это могут быть квартиры, торговые центры и офисы). Главным предназначением таких смесей считается не только предварительное выравнивание горизонтальных и вертикальных поверхностей, но и их декорирование (отделка).

Для чернового выравнивания кирпичного, деревянного или бетонного основания применяется гипсовая штукатурка с крупными зёрнами, для финишной отделки помещений – раствор с мелкими частицами.

В отличие от цементно-песчаной смеси гипсовый аналог может укладываться толстым слоем без использования армировочной сетки. Это позволяет быстро справиться с любыми неровностями основания, заделать трещины и дыры, заваленные участки стены. Следует обратить внимание на тот факт, что мелкие трещины лучше замазываются жидким гипсовым раствором. Для заделки больших неровностей понадобится густая смесь.

Как развести гипсовую штукатурку?

Рассматриваемый строительный материал поступает в магазины в бумажных мешках в виде готовой смеси. Для получения рабочего раствора порошок необходимо развести с водой, но качество готовой штукатурки будет зависеть от технологии её приготовления.

Для получения гипсового штукатурного раствора нам понадобится следующий инструмент:

- сухая смесь;

- водопроводная вода;

- ёмкость для вымешивания раствора;

- электрическая дрель со специальной насадкой миксером;

- строительный мастерок.

При выполнении таких работ обязательно используйте чистую воду и инструмент, малейшие загрязнения могут проявиться на поверхности стены. Кроме этого небольшие кусочки грязи замедляют процесс застывания раствора.

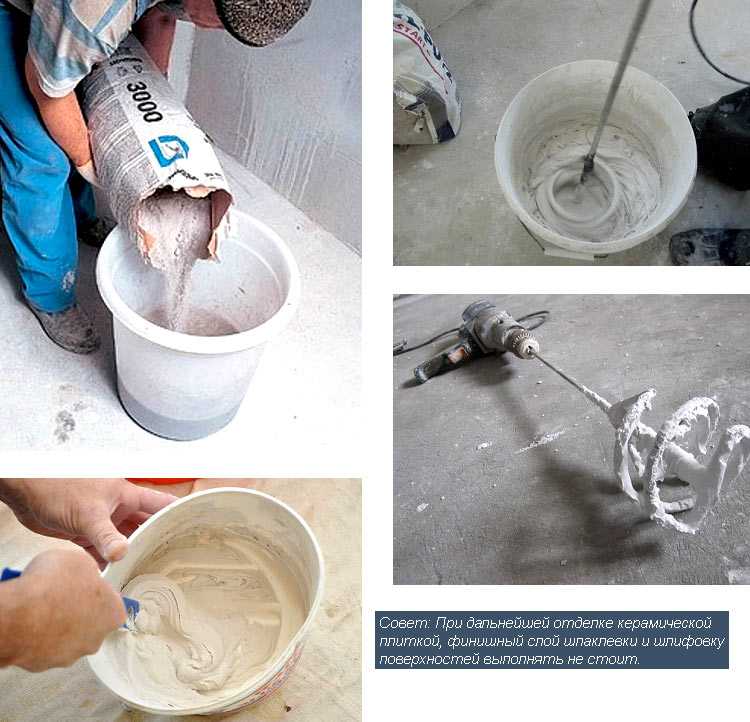

Сначала нужно подготовить сухую чистую тару из пластика или металла. После этого засыпаем в ёмкость необходимое количество штукатурной смеси для затворения и добавляем воду. Для получения качественного раствора 3 килограмма сухой гипсовой штукатурки необходимо развести с 1,8 литрами воды. Для предотвращения прилипания гипсовой штукатурки к стенкам ёмкости сначала необходимо вылить воду, затем засыпают нужное количество сухой смеси.

Для предотвращения прилипания гипсовой штукатурки к стенкам ёмкости сначала необходимо вылить воду, затем засыпают нужное количество сухой смеси.

Сухая штукатурка тщательно перемешивается мастерком или электрической дрелью с насадкой до получения однородной смеси. Если в растворе останутся неразбитые комочки, они начнут быстро впитывать оставшуюся в ёмкости жидкость, что приведёт к преждевременному схватыванию раствора. Смесь должна отстояться на протяжении 3-4 минут, затем её ещё раз перемешивают. Приготовленный гипсовый раствор нужно полностью использовать на протяжении 20 минут. С учётом таких особенностей гипсовую штукатурку готовят по потребности.

Расход гипсовой штукатурки

Каждый строитель, который проводит ремонтные работы внутри собственного дома, должен обладать информацией о расходе штукатурки. Это значение для различных поверхностей неодинаково. Минимальное количество рабочего раствора наносится на основание из гипсокартонных листов, ведь здесь штукатурка укладывается равномерным слоем за исключением мест стыкования.

Расход гипсовой штукатурки на м2 площади при толщине слоя в 1 сантиметр колеблется от 8 до 9 килограммов. Обычно такая информация указывается на упаковке товара. Не все поверхности имеют идеально выровненное основание. В некоторых случаях подсчёт необходимого количества материала проводится при средней толщине слоя.

К примеру, у нас есть стена с рабочей площадью в 12м2. На этой поверхности расположено 5 маяков с отклонениями от вертикали в 1; 5; 7; 3; и 4 сантиметра. Из базовых данных можно узнать о том, что средняя толщина слоя раствора для этой стены будет равняться (1+5+3+4+7)=3,9 сантиметра. В данном случае на каждый квадратный метр полезной площади пойдёт 3,9*8,5= 33 килограмма.

Сколько сохнет гипсовая штукатурка?

При проведении отделочных работ в помещении с комнатной температурой и влажностью воздуха в пределах 75% высыхание 2 сантиметрового слоя гипсовой штукатурки на основании из кирпича происходит на протяжении суток.

Конечно, процесс высыхания раствора можно ускорить, воспользовавшись строительным феном, но такие процедуры могут привести к появлению трещин на отделке. При таком же температурно-влажностном режиме 2-х сантиметровый слой отделки на основании из дерева высыхает на протяжении 12 часов.

При таком же температурно-влажностном режиме 2-х сантиметровый слой отделки на основании из дерева высыхает на протяжении 12 часов.

(Visited 26 238 times, 16 202 visits today)

0 0 голоса

Рейтинг статьи

Поделиться:

Как разводить штукатурку для стен в малых количествах: пропорции

Назначение штукатурки состоит в том, чтобы придать стенам ровную поверхность для последующих отделочных работ. Также штукатурка выступает в качестве защитного покрытия стен фасада от атмосферных воздействий. На поверхность внешних стен набрасывают раствор с твёрдым наполнителем и получают поверхность в виде «шубы».

Также штукатурка выступает в качестве защитного покрытия стен фасада от атмосферных воздействий. На поверхность внешних стен набрасывают раствор с твёрдым наполнителем и получают поверхность в виде «шубы».

Внутри помещений штукатурку используют, как предварительный грубый слой. Специальные сухие смеси размешивают водой, добиваясь нужной консистенции. О том, как замешивать гипсовую штукатурку, а также аналогичные растворы, мы расскажем в этой статье.

Содержание

- Основные виды штукатурки

- Цементно-песчаная

- Гипсовая

- Глиняно-песчаная

- Известковая

- Цементная глиняно-песчаная

- Технология замешивания штукатурного раствора

- Инструменты, необходимые для замеса штукатурки

Основные виды штукатурки

Разные виды покрытий предназначены для оштукатуривания стен в определённых условиях (наружная отделка фасадов или покрытие стен внутри помещений). Перечислим основные типы сухих смесей:

- цементно-песчаная;

- гипсовая;

- глиняно-песчаная;

- известковая;

- цементная глиняно-известковая.

Цементно-песчаная

Данной смесью стены готовят перед отделкой финишным покрытиемШтукатурка такого типа по своему составу проста. Отделку стен таким материалом можно назвать цементированием поверхностей. В основном производят цементацию для выравнивания незначительных дефектов поверхности. Также это способствует укреплению основы под финишное покрытие стен.

Готовим замес цементно-песчаной просто: засыпаем цемент и песок в ёмкость в пропорции 1:3, добавляем воду. Миксером, лопатой либо другим приспособлением размешиваем раствор до получения однородной сметанообразной смеси.

Гипсовая

Сухую смесь готовят из гипса с добавлением различных компонентов. Каждый производитель создаёт свой состав порошка. Замешивают гипсовую штукатурку, строго следуя инструкции.

Гипсовой штукатуркой выравнивают стены интерьеров. Отделывают гипсом небольшие участки со сложным рельефом поверхности.

Глиняно-песчаная

Покрытие стен глиняно-песчаным раствором служит защитным ограждением фасадов строений от атмосферных явлений.

Готовят раствор по такой же технологии, что и цементно-песчаную штукатурку.

Известковая

Штукатурка на основе смеси извести и песка образует на стенах слой, обладающий высокими теплозащитными свойствами.

Готовят раствор самостоятельно в тех же пропорциях, что и цементно-песчаную смесь.

Используют такой раствор как для облицовки фасадов зданий, так и для отделки внутренних стен.

Приготовление штукатурной смеси на основе извести значительно удешевляет отделку стен, особенно если известь залегает рядом со строительством в бесплатной доступности.

Цементная глиняно-песчаная

Такую штукатурку делают самостоятельно. Её выгодно готовить, когда такие компоненты, как песок и глина залегают недалеко от строения, где осуществляются штукатурные работы.

Сведём в единую таблицу все вышеперечисленные виды штукатурки и области их применения:

| № | Наименование штукатурки | Область применения |

|---|---|---|

| 1 | Цементно-песчаная | Выравнивание стен под дальнейшую отделку |

| 2 | Гипсовая | Для внутренних работ |

| 3 | Глиняно-песчаная | Универсальная |

| 4 | Известковая | Для фасадов строений |

| 5 | Цементная глиняно-песчаная | Универсальная |

Технология замешивания штукатурного раствора

Размешивайте смесь строительным миксеромЗамес штукатурного раствора несложен:

- Готовят ёмкость под замес. Объём посуды должен соответствовать объёму одного замеса раствора. Внутренняя поверхность ёмкости должна быть чистой и без всяких отложений.

- В посуду засыпают сухие компоненты. Весь засыпанный объём тщательно перемешивают, удаляя твёрдые включения.

- В процессе перемешивания смеси в неё постепенно добавляют воду.

- Процесс прерывают на 10-15 минут, а затем продолжают перемешивание до полной готовности раствора.

- Чтобы убедиться в нормальной густоте раствора, на мастерок помещают смесь толщиной 1 см. Раствор не должен стекать и не быть чересчур плотным.

Заливать сухую смесь надо тёплой водой температурой 20-250С. Особенно это касается работ на открытом воздухе при низкой плюсовой температуре воздуха.

Инструменты, необходимые для замеса штукатурки

Прежде всего, важна сама ёмкость для замеса раствора. Определяют объём работ, дневную выработку и количество замесов. На основе этих данных строители могут выбрать в качестве ёмкости корыто, старую ванну либо какой-либо бак.

Другое дело, когда объёмы отделочных работ достигают больших размеров. В этом случае без бетономешалки не обойтись. Растворомешалку выгодно взять в аренду.

Для замешивания раствора понадобятся вёдра и лопаты.

Если в доступной близости отсутствует центральное водоснабжение, необходимо позаботиться о наличии большой ёмкости, заполненной водой.

Строгое выполнение правил техники безопасности обязательно.

Статьи по теме:

Как правильно разводить гипсовую шпаклёвку для стен

Для дальнейшей декоративной отделки стен используется шпаклевка. Это очень ответственный момент в процессе косметического или капитального ремонта, потому что от качества нанесения шпаклевочной смеси будет зависеть долговечность и внешний вид отделки стен. Качество шпаклевки зависит не только от технологии нанесения, но и от правильности разведения сухой смеси. Поэтому, перед началом каждого ремонта стоит знать, как разводить шпаклевку для стен.

Содержание

- Виды шпаклевочных смесей

- Как разводить шпаклевку для стен: пропорции

- Как развести гипсовую шпаклевку

- Как развести финишную шпаклевку

- Как развести шпаклевку без миксера

Виды шпаклевочных смесей

Гипсовая фасованная шпаклёвкаШпаклёвочные смеси бывают готовыми и сухими. Готовые смеси продаются в пластиковых контейнерах, а сухой строительный материал – в виде порошка в бумажных пакетах. Готовая шпаклевка по стоимости дороже, чем сухая, и ее использование целесообразно для мелких ремонтных работ. Если планируется масштабный ремонт, лучше использовать порошкообразную смесь, которую необходимо правильно разводить. Чтобы узнать, как правильно развести шпаклевку для стен, необходимо подробнее рассмотреть существующие виды этого строительного материала:

Готовые смеси продаются в пластиковых контейнерах, а сухой строительный материал – в виде порошка в бумажных пакетах. Готовая шпаклевка по стоимости дороже, чем сухая, и ее использование целесообразно для мелких ремонтных работ. Если планируется масштабный ремонт, лучше использовать порошкообразную смесь, которую необходимо правильно разводить. Чтобы узнать, как правильно развести шпаклевку для стен, необходимо подробнее рассмотреть существующие виды этого строительного материала:

- Состав на масляно-клеевой основе: отличается влагостойкостью, используется для покрытия стен в помещениях с высоким уровнем влажности. Эти шпаклёвки могут применяться для покрытия деревянных и металлических изделий для защиты от гниения и коррозии.

- Гипсовая шпаклевка: состоит из гипсоцементной основы, применяется для большинства отделочных работ.

- Водно-дисперсионные составы после шпатлевания образуют гладкую и прочную поверхность.

- Многофункциональные акриловые шпаклевки используются для выравнивания поверхности и удаления трещин со старых покрытий.

Акриловые фасадные составы применяются при наружных работах, обладают высокой влагостойкостью.

Акриловые фасадные составы применяются при наружных работах, обладают высокой влагостойкостью. - Шпаклевка на основе ПВА – универсальная смесь, обладает антигрибковыми свойствами.

Разводить сухую шпатлевку нужно правильно, иначе покрытие потрескается и осыпется. Чтобы покрытие было надежным и не трескалось, следует соблюдать некоторые условия при работе с ним:

- Правильно разводить сухую шпаклевку, следуя инструкциям производителей, соблюдая необходимые пропорции.

- Перед нанесением удалять остатки старого покрытия.

- Для того чтобы обеспечить хорошее сцепление с поверхностью, ее нужно загрунтовать.

- После грунтования следует сделать интервал как минимум, 6 часов до того, как начать шпаклевать поверхность.

- Наносить шпатлёвку в два слоя.

- Первый слой должен сохнуть ровно сутки, затем можно наносить финишное покрытие.

- Также сутки должны пройти после финишного покрытия до поклейки обоев или начала другой декоративной отделки.

Перед тем, как развести шпаклевку, следует учитывать вид работ, для которого она используется – стартовая или финишная отделка, в связи с этим консистенция будет отличаться.

Как разводить шпаклевку для стен: пропорции

Венчик для смешивания строительных смесейО том, как развести шпаклевочную смесь, указывается производителем на упаковке. При разведении следует сохранять рекомендуемые пропорции, не разводить слишком большое количество смеси, иначе она быстро застынет. Разводить нужно такое количество материала, чтобы его хватило на полчаса работы. Когда смесь уже готова, и находится в процессе набухания, нельзя добавлять в нее воду. Скорость высыхания материала зависит от его густоты и температуры воздуха в помещении. Чем выше температура, тем быстрее сохнет шпаклевочный состав, и тем меньше времени остается для его нанесения.

Разведение шпаклевочной смеси может осуществляться как вручную, так и с использованием электроинструмента – строительного миксера, дрели со специальной насадкой, и прочего оборудования со скоростью вращения до 800 об/мин, оптимальная скорость вращения составляет 600 оборотов.

Для разведения шпаклевки обязательно нужно использовать чистую и сухую емкость. Если используется старое ведро, в котором остались комки предыдущей смеси, они попадут в свежий состав, и эти нерастворимые комки приведут в негодность всю шпаклевку. Электроинструмент, используемый для размешивания, также должен быть сухим и чистым, особенно во время приготовления финишного состава.

Стандартным является соотношение шпаклевочной смеси из расчета 25 кг на 10 литров воды. Однако, пропорции, указанные на упаковке производителем, могут отличаться от стандартов.

Как развести гипсовую шпаклевку

Разведение гипсовой фасадной шпаклёвкиГипсовое шпаклевание используется в помещениях, где нет высокого уровня влажности. У гипсовых составов высокая скорость высыхания, составляющая два или три дня. Гипсовую шпаклевку высыпают в ведро, наполненное водой на 1/3, тонкой струей до тех пор, пока порошок не превысит уровень воды на 1/3. Спустя тридцать секунд порошок должен осесть в воду. Затем раствор замешивается электроинструментом в течение 1-2 минут. Если смесь не приобрела достаточной вязкости, следует добавить воды или порошка, непрерывно помешивая раствор. Если подождать хотя бы 1-2 минуту, смесь начнет схватываться, и добавить один из ингредиентов уже не получится. Раствор размешивают два раза с перерывом одна или две минуты. Затем проверяется вязкость: правильная консистенция должна быть такой, чтобы шпатлевка прилипала к стене, но не оставалась на шпателе. Не следует использовать инструмент при замешивании на больших оборотах: внутрь смеси запустится воздух, который образует пузыри во время нанесения на поверхность.

Затем раствор замешивается электроинструментом в течение 1-2 минут. Если смесь не приобрела достаточной вязкости, следует добавить воды или порошка, непрерывно помешивая раствор. Если подождать хотя бы 1-2 минуту, смесь начнет схватываться, и добавить один из ингредиентов уже не получится. Раствор размешивают два раза с перерывом одна или две минуты. Затем проверяется вязкость: правильная консистенция должна быть такой, чтобы шпатлевка прилипала к стене, но не оставалась на шпателе. Не следует использовать инструмент при замешивании на больших оборотах: внутрь смеси запустится воздух, который образует пузыри во время нанесения на поверхность.

Как развести финишную шпаклевку

Консистенция готовой к использованию финишной шпаклёвкиФинишная шпаклевка отличается от стартовой более мелким зерном, является более эластичной. Она применяется при окончательном выравнивании стен, и ее консистенция должна быть боле жидкая, чем гипсовый раствор или стартовый. Чтобы развести финишную шпаклевку, необходимо использовать сухую чистую емкость. Туда высыпается порошкообразная смесь, но не стоит сразу заливать воду, чтобы не образовалось комков. Это очень важно, потому что финишная шпаклевочная смесь наносится очень тонким слоем (1 мм), и любые комочки будут заметны. Правильные пропорции разведения финишной шпаклевки составляют семь мастерков и небольшое количество воды. После этого состав тщательно размешивают, затем в получившуюся однородную массу засыпают оставшуюся часть порошка, и воду. Смесь оставляют на три-пять минут для набухания, затем снова перемешивают. Получившийся состав должен быть не слишком жидким, но и не густым. Для замешивания финишной шпаклевки лучше использовать миксер со спиралеобразной насадкой, процесс размешивания должен быть плавным.

Туда высыпается порошкообразная смесь, но не стоит сразу заливать воду, чтобы не образовалось комков. Это очень важно, потому что финишная шпаклевочная смесь наносится очень тонким слоем (1 мм), и любые комочки будут заметны. Правильные пропорции разведения финишной шпаклевки составляют семь мастерков и небольшое количество воды. После этого состав тщательно размешивают, затем в получившуюся однородную массу засыпают оставшуюся часть порошка, и воду. Смесь оставляют на три-пять минут для набухания, затем снова перемешивают. Получившийся состав должен быть не слишком жидким, но и не густым. Для замешивания финишной шпаклевки лучше использовать миксер со спиралеобразной насадкой, процесс размешивания должен быть плавным.

При необходимости замесить повторную партию, следует использовать другую емкость, чтобы в новый замес не попали остатки с предыдущей смеси, или же использовать другую посуду.

Как развести шпаклевку без миксера

Приготовление шпаклёвки без миксераЕсли под рукой нет специального инструмента, развести шпатлевку можно вручную. Этот способ применим для приготовления стартового покрытия, который не особо требователен к способу замешивания. Для этого используется обыкновенное ведро или другая емкость без закругленных углов. В пластиковую емкость насыпается порция шпаклевочного порошка, затем добавляется теплая вода, аккуратно размешивается палкой. Стоит обратить внимание на то, что, в отличие от механического способа перемешивания, при ручном именно вода добавляется в порошок, а не наоборот. Если добавить порошок в воду, смесь схватится комками, которые трудно размешать до однородной консистенции вручную, в то время как при использовании электроинструмента это возможно.

Этот способ применим для приготовления стартового покрытия, который не особо требователен к способу замешивания. Для этого используется обыкновенное ведро или другая емкость без закругленных углов. В пластиковую емкость насыпается порция шпаклевочного порошка, затем добавляется теплая вода, аккуратно размешивается палкой. Стоит обратить внимание на то, что, в отличие от механического способа перемешивания, при ручном именно вода добавляется в порошок, а не наоборот. Если добавить порошок в воду, смесь схватится комками, которые трудно размешать до однородной консистенции вручную, в то время как при использовании электроинструмента это возможно.

Затем высыпается оставшаяся часть шпаклевки, при необходимости разбавляется водой до необходимой консистенции. Замешивается состав с использованием шпателя. Когда смесь стане однородной, ее оставляют набухать 5 минут, затем снова перемешивают.

Как правильно разводить гипсовую штукатурку для стен

Гипсовая штукатурка: виды, для чего нужна

Гипсовая штукатурка в отличие от своих собратьев более универсальный материал. Ее нанесение не требует особых навыков.

Ее нанесение не требует особых навыков.

Пример: цементный раствор привередлив к материалам, не каждое основание сцепит, идеально выровняет.

А гипсовая штукатурка — отличное решение для финишной отделки. Наносить ее комфортно даже новичку. Раствор отлично сцепляется с бетонными, кирпичными, пенополистирольными основаниями и цементно-стружечными плитами. Подходит как финиш на черновую штукатурку. Может применяться под покраску, оклейку обоями. Гипсовой штукатуркой можно равнять не только стены, но и потолок.

На вид материал представляет собой сухую смесь. Продается в бумажных мешках по 5 — 30 килограмм. В состав входит гипс, различные пластификаторы, за счет которых получается идеально ровная основа.

На рынке много видов гипсовой штукатурки, но применение всех плюс-минус одинаково. О нем мы написали выше. Наибольшей популярностью пользуются два бренда штукатурки:

- немецкая «Ротбанд» от KNAUF,

- отечественная «Волма» от одноименной торговой марки.

Первая бывает нескольких цветов:

- белая,

- серая,

- розовая.

Такое разноцветье объясняется разными природными примесями в составе. Производитель уверяет, что на характеристики смеси это не влияет.

Многие отмечают, что «Волма» не уступает по специфике использования немецкой KNAUF, но стоит дешевле. Какую выбрать для отделочных работ, решать вам.

Источник: jcomp — www.freepik.com

Инструменты для работы с раствором

Как правильно развести гипсовую штукатурку для стен? Чтобы процесс шел быстрее и слаженнее, подготовьте весь инструмент заранее. Он должен быть чистым. Любая грязь может проявиться на готовой оштукатуренной поверхности. Для работы с раствором нам понадобятся:

- штукатурка,

- мерная емкость для воды,

- весы для расчета сухой смеси,

- строительный миксер или дрель с насадкой «миксер»,

- емкость с чистой водопроводной водой,

- емкость для замеса раствора,

- ведерко с водой для замачивания насадки дрели, миксера,

- мастерок или кельма.

Этот список пригодится на этапе замешивания материала.

Для отделки понадобятся также:

- лазерный или любой другой уровень,

- строительное правило,

- большой и малый шпатель,

- губка, терка для шлифовки, глянцевания.

Если работаете на высоте, подготовьте стремянку. В процессе работы может пригодиться карандаш, чистые тряпки, малярная лента и пленка для защиты прилегающих поверхностей.

Источник: freepik — www.freepik.com

Лучшие компании из нашего рейтинга

СМ-Ремонт

Всего: 338

335

3

Cherry Ремонт

Всего: 112

110

2

Про100-Ремонт

Всего: 81

80

1

Вира-АртСтрой

Всего: 205

204

1

Студия Ремонтов

Всего: 237

233

4

Мастера ремонта

Всего: 309

286

23

Авальремонт

Всего: 209

196

13

Гефест Ремонт

Всего: 154

154

Ремонт Экспресс

Всего: 226

206

20

Открыть рейтинг

Как правильно разводить гипсовую штукатурку

Рассмотрим общую технологию, как развести гипсовую штукатурку и работать с ней в помещениях.

Внимательно читайте на упаковке пропорции воды и сухой смеси, которые указывает производитель штукатурки.

Для замеса используйте воду комнатной температуры. Помните: чем теплее вода, тем быстрее придется работать с раствором. Готовая разведенная гипсовая штукатурка «живет» не долго — около 30 минут. Не стоит сокращать это время. Если не успеете использовать раствор, он засохнет. Придется замешивать новую порцию.

Насыпайте сухую смесь в воду, а не наоборот. Так будет меньше комков, которые провоцируют неровности, трещины.

Помещение, пригодное для работы с гипсовой штукатуркой, должно быть в температурных пределах от +5 до +30 градусов по Цельсию.

Следите, чтобы на рабочую зону не попадали прямые солнечные лучи.

Инструкция по замесу:

- Насыпаем мастерком (кельмой) сухую смесь в емкость для взвешивания.

- Не забудьте отнять вес тары.

- Отмеряем нужную порцию воды под вес смеси.

- В 4/5 объема воды всыпаем 4/5 объема смеси.

- На медленных оборотах начинаем приготовление: замес дрелью с насадкой либо строительным миксером.

- Следите, чтобы не было комков, раствор имел однородную консистенцию.

- В процессе досыпаем остаток смеси. Доливаем воду.

- Ждем 2 — 4 минуты.

- Снова мешаем.

- Опускаем насадку миксера в емкость с чистой водой. Так больше шансов отмыть ее без труда.

После двух замесов добавлять воду в готовую штукатурку нельзя. Раствор не должен быть слишком густым или жидким. По структуре похож на очень густую сметану или плотный крем.

Опытные мастера советуют не разводить новичкам весь мешок штукатурки. Для замеса за раз лучше брать два — четыре килограмма сухой смеси. Высока вероятность не выработать готовый раствор за отведенные 30 минут «жизни» материала.

Источник: freepik — www.freepik.com

Толщина 1 штукатурного слоя, чтобы выравнивать стены, может быть от 5 до 50 мм. Локальное выравнивание допускает толщину штукатурки до 10 см. Для потолка слой может быть 5 — 15 мм.

Расход сухой смеси составляет 8, 5 кг на 1 метр квадратный при толщине штукатурного слоя в 1 см.

В первые 12 часов нанесения штукатурки, стены глянцуют. В целом 1 см гипсового слоя штукатурки сохнет 1 сутки. Полное высыхание материала — 7 дней.

Подберем лучшие компании по ремонту

Таблица с пропорциями

Какая нужна пропорция в каждом случае, подскажет упаковка с инструкцией от производителя. Но все же оставим таблицу с данными, как разводить гипсовую штукатурку ротбанд и как развести гипсовую штукатурку волма.

Теперь вы знаете, как разводить гипсовую штукатурку кнауф и волма.

В заключение

Несмотря на легкость использования гипсовой штукатурки. Важна технология замешивания и работы. Соблюдайте все рекомендации производителя на упаковке с сухой смесью, следуйте технологии расписанной выше, и отделка прослужит вам долго. Помните, если отделка штукатуркой сделана некачественно, ни обои, ни краска не спасут ситуацию. Поэтому так важно, чтобы финишный декоративный материал наносился на идеально оштукатуренную поверхность.

Помните, если отделка штукатуркой сделана некачественно, ни обои, ни краска не спасут ситуацию. Поэтому так важно, чтобы финишный декоративный материал наносился на идеально оштукатуренную поверхность.

как правильно подобрать количество и пропорции с водой для стен, чтобы приготовить раствор

Краски.RU

WikiКраски

Шпатлевка

Как развести гипсовую штукатурку: правильно замешивать для стен

Как развести гипсовую штукатурку для стен в правильной пропорции, при небольшом количестве материала? Этот вопрос задается Яндексу не так уж и много раз. Удивительно, но россияне не спешат отказываться от традиционной отделки на основе песка и цемента. Гипс является отличной альтернативой «классике». Он изготавливается из натурального сырья, обладает отменной пластичностью, не нуждается в шпаклевании и продается в каждом строительном магазине. Работу по нанесению состава можно организовать самостоятельно, без помощи мастеров ремонтной бригады.

Содержание

Технические параметры материала

Назначение гипсовой штукатурки

Виды составов и их отличия

Как правильно замешивать и разбавлять гипсовую штукатурку: выбор материалов

Плюсы и минусы гипсовой штукатурки

Правила и порядок нанесения

Как долго хранится замешанный раствор

Как правильно замесить гипсовую штукатурку: проверка качества

Как спасти неправильно приготовленную смесь

Важные правила

Как замешать и приготовить гипсовую штукатурку: основные ошибки

Обзор известных марок

Заключение

Технические параметры материала

Любое гипсовое химическое соединение — это минерал из класса сульфатов, называемый селенитом или алебастром, в зависимости от фракции и волокнистости. Подобные растворы характеризуются разными преимуществами:

- устойчивостью к низким температурам;

- хорошими теплоизоляционными и шумоизоляционными свойствами;

- отличной гигроскопичностью;

- превосходной паропроницаемостью;

- экологической чистотой и безопасностью.

Единственный недостаток гипса заключается в его слабой прочности. Любое механическое воздействие приведет к тому, что на только что обработанной и застывшей поверхности появится трещина.

Назначение гипсовой штукатурки

Материал применяется для создания предчистовой отделки. С его помощью мастера оформляют гладкие стены, которые впоследствии будут, например, закрыты обоями. Укладывать сульфатный минерал можно на любое основание, от бетона до кирпича. Еще одна сфера использования вещества — шумовая, тепловая и водная изоляция. Смеси подобного формата очень любят дизайнеры, так как при их задействовании получается реализовывать смелые интерьерные и экстерьерные проекты.

Виды составов и их отличия

В ассортименте каждого крупного магазина есть гипсовые штукатурки разных типов:

- с малым содержанием пластификаторов и полимерных присадок;

- стандартные варианты, характеризующиеся повышенной упругостью;

- модифицированные растворы, выдерживающие механические нагрузки;

- промышленные массы, укладываемые профессиональным оборудованием.

Производством соответствующих товаров занимаются известные предприятия. Кнауф, Волма, Старатели, Юнис, Бергауф — у каждого бренда есть собственная марка строительного гипса, достойная внимания.

Как правильно замешивать и разбавлять гипсовую штукатурку: выбор материалов

Человек, покупающий средство для создания твердой предчистовой отделки на основе сульфатного минерала, должен смотреть на внешний вид и консистенцию будущей смеси. Однородная структура, равномерный цвет, отсутствие комков, визуально заметные гранулы пластификаторов и присадок — все эти факторы указывают на хороший, стоящий своих денег продукт. Важно проследить, чтобы сухой раствор был изготовлен относительно недавно. Мешкам, доставленным в магазин более 6 месяцев назад, доверять не стоит.

Плюсы и минусы гипсовой штукатурки

Все положительные особенности материала обусловлены его химическим составом:

- легкость — возможность укладки толстых слоев от 5 см;

- пластичность — оформление гладких поверхностей без шпаклевания;

- отсутствие усадки — никаких трещин, сдвигов и перекосов;

- паропроницаемость — защита от грибков и плесени;

- низкая теплопроводность — поддержание нормального температурного режима;

- пористая структура — шумоизоляция;

- скорость схватывания — смесь затвердевает за час;

- экологичность — нет вредных выбросов и токсинов;

- термостойкость, негорючесть.

Недостатки у сульфатного минерала тоже есть, и начинаются они с водопоглощения. Гипс не подходит для обустройства влажных зон — ванных комнат, душевых помещений и прачечных. К числу очевидных минусов можно отнести не слишком демократичную стоимость и слабую устойчивость от механических повреждений.

Правила и порядок нанесения

Хотите узнать подробно, как приготовить раствор гипсовой штукатурки с хорошей пропорцией воды? Просто уточните этот момент у человека, который продает материал. Консультанты профильных дистрибьюторских точек знают о своей продукции все.

Как подготовить основание

Здесь все просто: удаляем старое покрытие, расшиваем щели, снимаем всю грязь и пыль. Въевшиеся жирные пятна протираются спиртовыми составами — их можно купить на официальном сайте торговой сети Kraski.ru. В конце пропитываем всю площадь грунтовкой, увеличивающей адгезию поверхности.

Инструменты для работы

Людям, решившим провести декорирование комнаты самостоятельно, придется позаботиться о приобретении разного инструментария:

- строительный миксер или дрель со специальной насадкой;

- заостренный или прямоугольный мастерок;

- вместительная и широкая емкость на 10-20 литров.

Главными материалами становятся галлоны воды и мешки с гипсовой штукатуркой. Не стоит забывать о перчатках и рулонах стрейч-пленки, предназначенной для прикрытия участков помещения.

Как замесить раствор

Все мероприятия выполняются по следующей инструкции:

- Берем тазик, а затем наливаем туда воду. Точная пропорция указана на самом мешке с гипсом.

- Добавляем порошок, засыпая его постепенно, маленькими порциями, постоянно помешивая.

- Используем строительный миксер или дрель с насадкой в виде лопаты. Создаем равномерную и однородную массу.

- Выдерживаем материал в течение пяти минут, после чего перемешиваем все еще один раз.

К работе нужно приступать немедленно — отделка затвердеет буквально через полчаса.

Технология нанесения

О том, как разводить и наносить гипсовую штукатурку (штукатурную смесь), рассказано на упаковке со стройматериалом. С процессом декорирования помещений начинающему мастеру придется разбираться самостоятельно. Максимально простой вариант — укладка по маякам. В роли таковых выступают железные профили или деревянные рейки, выровненные по отвесу и закрепленные дюбелями.

С процессом декорирования помещений начинающему мастеру придется разбираться самостоятельно. Максимально простой вариант — укладка по маякам. В роли таковых выступают железные профили или деревянные рейки, выровненные по отвесу и закрепленные дюбелями.

Глянцевание

Окончательная подготовка покрытия к дальнейшим работам — поклейке обоев или покраске. Специалисту следует взять обыкновенный широкий шпатель с прямым острым углом, приложить его к свежей поверхности и начать срезать незначительные неровности, маленькие бугры и заусенцы.

Как развести гипс для штукатурки

Справиться с процессом замешивания можно как вручную, так и с помощью мощного электрического прибора.

Без миксера

Инструкция выглядит так:

- Берем чистую, сухую и объемную емкость.

- Засыпаем туда нужное количество базового порошкообразного материала.

- Добавляем немного жидкости.

- Перемешиваем, доводя массу до однородного вида.

- Ждем 3-4 минуты, после чего мешаем еще раз.

Приступать к работе следует сразу после замешивания.

Со строй-миксером

Приготовить раствор таким путем намного легче:

- В заранее подготовленную тару наливаем воду.

- Сыпем порошок, постоянно помешивая будущую отделку.

- Погружаем туда прибор и замешиванием.

- Выдерживаем состав в течение 180 секунд.

- Снова используем устройство для перемешивания.

Рассказывать о том, в какой воде разводить гипсовую штукатурку, не нужно. Для дела подойдет обыкновенная водопроводная жидкость из крана.

Как долго хранится замешанный раствор

Начнем с того, что уже с разведенной массой этого делать нельзя, так как она очень быстро затвердевает. Именно поэтому укладывать отделку следует небольшими порциями. Сделали определенное количество состава — начали работу.

Как правильно замесить гипсовую штукатурку: проверка качества

Главным критерием качественного материала становится однородность. В гидратированном сульфатном минерале не должны присутствовать крупные комки и заметные, «непробитые» вкрапления.

Как спасти неправильно приготовленную смесь

К сожалению, если на каком-либо этапе была допущена ошибка — мастер обязан начать все заново. Специалисты, знающие об этом, трудятся потихоньку, никогда не делая замесов на большие объемы.

Важные правила

Справиться с работой на должном уровне получится только у людей, соблюдающих определенные рекомендации:

- стараемся не добавлять воду и гипс в раствор, который уже начал наноситься на стены;

- декорируем поверхности как можно быстрее, ведь, как уже было сказано, отделочная масса затвердевает за полчаса;

- влажность воздуха в оборудуемой комнате не должна превышать показателя в 75%;

- соблюдаем технику безопасности, используем маски, перчатки, одноразовые костюмы и стрейч-пленку.

Как замешать и приготовить гипсовую штукатурку: основные ошибки

Для того чтобы лучше разобраться с особенностями предстоящей операции, можно посмотреть на список типичных промахов, допускаемых неопытными мастерами.

Пренебрежение инструкциями

На мешках со стройматериалами печатаются важные и ценные рекомендации. Производители рассказывают об особенностях своей продукции и соблюдать их нужно очень внимательно. Еще более подробную справку можно получить от консультантов торговой сети Kraski.ru.

Использование гипса для влажных помещений

Перед тем как разводить гипсовую штукатурку для внутренних работ, специалист обязательно проверит уровень влажности в комнате. Крайний верхний показатель — 75%. Отклонения в большую сторону, конечно же, не приветствуются.

Некачественная подготовка основания

Создать идеально ровную и гладкую поверхность получится только после ее грамотной зачистки.

Нарушение температурного режима

В помещении, в котором производится отделка, следует добиться температуры от +5 до +25 градусов. Если она будет ниже, стройматериал перестанет сразу же затвердевать, а его прочность снизится. В более жарких условиях начинается процесс испарения — слишком быстрый выход влаги из готового раствора.

Нанесение на сухую или очень мокрую поверхность

Тому, как разводить гипсовую штукатурку для стен водой в правильной пропорции, посвящена не одна сотня инструкций. Однако авторы всевозможных справок редко говорят о том, что фактор чрезмерной влажности или сухости обрабатываемой площади также может сыграть с мастером злую шутку – только что уложенный материал пойдет пузырями, выбоинами и трещинами. Избежать подобного развития событий достаточно легко — высушиваем все проветриванием, закрываем окна и распыляем небольшое количество жидкости из пульверизатора.

Обзор известных марок

К числу самых популярных составов относятся:

- Аксолит М35.

- Юнис Эко-слой.

- Старатели.

- Основит Гипсвэлл Т-25.

- EK TG 40 White.

- Волма Пласт.

- Ротбанд Кнауф.

- Timmaxplastt 25.

Все перечисленные модели обладают выдающимися эксплуатационными характеристиками.

Заключение

О том, как разводить гипс для штукатурки, рассказывают сами производители. Найти соответствующие инструкции можно на мешках с сухим порошком.

Как разводить штукатурку Ротбанд — пропорции, инструменты

Содержание статьи 🕮

Оштукатуривание стен и потолка, заделывание швов и щелей – необходимые этапы в строительных и ремонтных работах. Рассмотрим, как подготовить штукатурку Ротбанд до состояния рабочей массы.

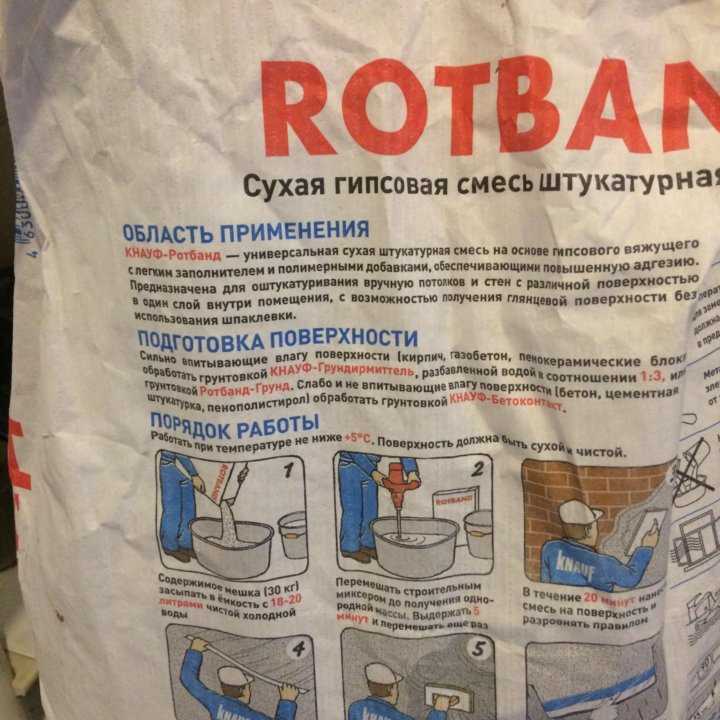

Инструкция к применению

Rotband – это штукатурка, изготовленная на основе гипса от торговой марки Knauf. В состав входит высокопрочный гипс и минеральные вещества, которые используются для укрепления. Выпускается продукт в бумажных мешках в сухом виде.

Выпускается продукт в бумажных мешках в сухом виде.

Рейтинг популярных сухих смесей для оштукатуривания стен.

Перед использованием штукатурку нужно развести с водой, чтобы получить смесь для обработки поверхностей. Важно соблюсти пропорции и размешать до однородного состояния, чтобы не было комков, иначе при шпаклевке стен или потолка материал будет ложиться неровно.

Общие средние характеристики | |

|---|---|

| Основа смеси | гипсовая |

| Толщина слоя | 5-50 мм |

| Назначение | внутренние работы (потолок, пол, под покраску) |

| Материал основания | бетон, цементная штукатурка, пеногазобетонные блоки, ит.д |

| Расход воды (на 1 кг) | 0.6 л |

| Размер зерна | 1.2 мм |

| Расход смеси при слое 10 мм | 8,5 кг на кв. м |

Штукатурка Ротбанд зарекомендовала себя, как одна из лучших для внутренних и внешних работ. Она обладает рядом преимуществ:

Она обладает рядом преимуществ:

- Экологичность и гипоаллергенность. Основа штукатурка – гипс, который является природным натуральным материалом, а не смесью химикатов.

- Простата в работе. Материал легко размешать, он ложится ровно, не стекает. Им могут пользоваться не только профессионалы, но и новички.

- Универсальность. Если правильно приготовить раствор, он ложится гладким слоем и стены не требуют последующей шпаклевки, сверху на штукатурку можно наносить облицовочные материал.

- Быстро высыхает. В строительных работах часто применяется цементная штукатурка, которой нужно на полное высыхание около трех недель. Кнауф сохнет за несколько дней, но для полного просыхания всех слоев нужно 10-12 суток.

- Гигроскопичность. Ротбанд создает воздухопроницаемый слой, за счет чего стены не преют, не мокреют, на них не заводится грибок.

Расход смеси зависит от ровности поверхности и слоя, которым она будет укладываться. Если взять среднюю толщину – 12 мм, тогда расход материала будет 8 кг/ м2.

Одной упаковки 30 кг хватит для обработки поверхности 3,5 м2.

Инструменты и приспособления

Перед выполнением штукатурных работ, нужно подготовить все необходимые материалы и инструменты:

- кисточка и валик для предварительной грунтовки стен;

- шпатель, мастерок, угловой шпатель;

- емкость для размешивания штукатурки;

- строительный миксер;

- уровень;

- рулетка;

- металлические маяки;

- губка или терка для затирки штукатурки;

- пульверизатор для смачивания.

Подготовка стен к штукатурке

Правильная подготовка стен – залог красоты и прочности будущего ремонта. Со стен нужно снять предыдущую облицовку. Краску, декоративную штукатурку и обои лучше снимать с мокрых стен, но перед оштукатуриванием нужно дождаться когда они высохнут.

Следующий этап – избавление от пыли. Со стенки сметают пыль сухой плотной тряпкой или щеткой. Металлические поверхности нужно обработать антикоррозийной пропиткой. Все остальные – грунтовкой.

Все остальные – грунтовкой.

В помещениях повышенной влажности рекомендуется использовать антибактериальную или противогрибковую грунтовую смесь. Для пористых поверхностей рекомендуется применять грунтовку КНАУФ Хафт-Эмульсия, которая разводится с водой в соотношении 1:3.

Когда стена высохнет, можно приступать к оштукатуриванию. При этом важно, чтобы в помещении температура не опускалась ниже +5°С.

Как приготовить смесь

Инструкция приготовления смеси написана на упаковке штукатурки Rotband. Важно соблюдать пропорции, потому что слишком густая смесь ляжет неоднородно, а жидкая – будет стекать, образовывая просветы на стене.

Смесь удобно готовить в ведре. Для этого нужно открыть пакет со штукатуркой и насыпать руками, беря по горсте порошка и переминая его в руках переложить в ведро, где будет замешиваться раствор. такой прием поможет размять спрессованный в пакете порошок, насытить его кислородом. Это позволит в конечном результате получить однородную мастику.

По инструкции на мешок штукатурки понадобится примерно 18 литров воды. Сначала нужно насыпать примерно 5 кг, долить воды и тщательно размешать. Такое количество смеси вручную замесить качественно не получится, поэтому понадобится строительный миксер.

Затем досыпается остальной материал, доливается вода и размешивается. Когда смесь приобретёт однородность, ей нужно дать 5 минут «отдохнуть». После этого еще раз миксером полностью перемешать и проверить консистенцию.

Правильно приготовленная гипсовая штукатурка должна быть похожа на густую сметану. На этом этапе густоту можно корректировать. Если вышла жидкая, можно добавить несколько мастерков порошка и наоборот, если густая – чуть-чуть воды.

Как разводить в малых количествах

Если смесь используется в домашних условиях для мелкого ремонта или заделывания швов или неровностей на стене, разводить порошок нужно в небольших дозах.

Если сметь загустеет, ее разбавлять водой уже нельзя, она уже будет непригодна к использованию.

Поэтому важно сразу рассчитывать количество раствора, чтобы он не засыхал. Для новичков рекомендуется разбавлять на 2-3 квадрата, чтобы не торопясь наносить раствор на поверхность, не переживая, что масса загустеет.

Чтобы развести раствор в малых количествах, понадобится емкость, вода и мастерок. Пару мастерков порошка нужно насыпать в емкость и долить воды. вымешивать надо медленно, со дна, чтобы там не образовались комочки.

Некоторые делают замес руками, чтобы прочувствовать образование комков и сразу их размять. Вымешивать нужно по часовой стрелке до тех пор, пока не получится однородная масса. Без миксера это сделать сложно, но возможно.

Процесс нанесение и выравнивания поверхности

Замешивать смесь нужно сразу перед нанесением. Первый слой для выравнивания стен должен быть не более 5 мм. Слишком толстое нанесение может съехать и образовать еще более неровную поверхность, чем была.

Установка маяков для штукатурки

Смотрите это видео на YouTube

Установка маячковых реек

Для получения ровной поверхности, лучше установить маячковые профиля. Эти опорные направляющие предназначены для фиксирования толщины штукатурного слоя. Они значительно облегчают работу по выравниванию поверхности.

Эти опорные направляющие предназначены для фиксирования толщины штукатурного слоя. Они значительно облегчают работу по выравниванию поверхности.

Крепятся маячковые профиля к поверхности черновой стены по высоте от пола до потолка, с помощью той же штукатурки и проверяются колодочным уровнем по вертикали, горизонтали и диагоналям. Ширина между ними 130-150 см, от углов надо отступить по 20-30 см.

С помощью мастерка или кельмы накидываем раствор между рейками, заполняя всё пространство. Далее правилом снимая остатки штукатурки выравниваем поверхность, раствор должен скрыть маячковые рейки.

Правило для стяжки должно быть на 20-30 см длиннее, чем расстояние между маячковыми профилями.

После лучше убрать маячковые профиля и затереть места их расположения, т.к. со временем они будут ржаветь и штукатурка отслаиваться.

Если нужен более толстый слой штукатурки, то первый раз наносится материал на стену и сравнивается гребнем. После полного высыхания поверхность грунтуется и наносится второй слой.

Штукатурка ротбандом 15 М. Кв за час

Смотрите это видео на YouTube

Если штукатурятся поверхности из пенопластовых материалов, например, при утеплении стен, необходимо армировать штукатурку сеткой. В качестве грунтовки для такой поверхности применяется Бетонконтакт.

Через час, когда материал прихватится, но полностью не высохнет, можно устранить неровности срезать углы и дорабатывать изъяны.

Пока материал полностью не высохнет дальнейшие работы не проводятся. После полного высыхания затирается жесткой теркой. Для получения гладкой поверхности, ее нужно немного смочить и повторно пройтись теркой или войлочной губкой.

Если сверху планируется покраска светлыми тонами или оклейка светлыми обоями, тогда лучше пройтись тонким слоем финишной штукатурки. Она окончательно скроет изъяны и придаст равномерно белый цвет поверхности. Предварительно нужно стену прогрунтовать.

Почему Ротбанд быстро застывает и что делать

Если смесь быстро застывает, этому может быть несколько причин. Во-первых, мало воды и густая смесь изначально будет плохо наносится и быстро застывать. Важно, чтобы полученный раствор был пластичный но при этом не должен стекать с мастерка.

Во-первых, мало воды и густая смесь изначально будет плохо наносится и быстро застывать. Важно, чтобы полученный раствор был пластичный но при этом не должен стекать с мастерка.

Во-вторых, если сразу после замешивания смесь начинает твердеть, это говорит о ее просрочки или подделки. Чтобы избежать таких проблем, рекомендуется приобретать строительные материалы в проверенных магазинах и внимательно смотреть на дату изготовления и конечный срок использования.

Также надо понимать, что любая гипсовая штукатурка имеет свойства быстро схватываться, если опыта нанесения мало, то разводить надо в малых количествах.

Перед замешиванием порошок нужно хорошо перебрать руками. Может случится такое, что продукт залежался на складе и из-за этого немного закаменел. Если взять только сверху из мешка порошок, можно получить не полноценную штукатурку. Кроме гипса в составе есть минералы и связующие вещества. Они могут отделиться и поэтому смесь не получится, она сразу будет застывать.

В подведении итогов отметим, что Ротбанд относится к материалам среднего ценового сегмента. Но ее стоимость полностью оправдана качеством и долговечностью материала. Современный строительный рынок предлагает массу аналогичных бюджетных штукатурок, поэтому какой из них отдать предпочтение – личное дело каждого.

Штукатурка Старатели Гипсовая, 30 кг

0%

Штукатурка Волма Слой, 30 кг

36.36%

Штукатурка Основит гипсовая PG25 W, 30 кг

9.09%

Штукатурка Perel Plast, 30 кг

0%

Штукатурка Forman гипсовая №11, 30 кг

0%

Штукатурка KNAUF Rotband, 30 кг

54.55%

Проголосовало: 11

Ротбанд изготавливается из отборного гипса, ложится ровным слоем и не требует длительных затирок и покрытия шпаклевкой, что значительно экономит средства на материалы. При соблюдении инструкции смесь замешивается быстро и легко, наносится моментально, высыхает и создает ровный плотный слой, сверху которого можно укладывать любой материал.

Чем растворить гипс?

Гипс растворяется при простой двухфазной диссоциации . Ангидрит при растворении образует раствор сульфата кальция, который при обычных температурах и давлениях находится в равновесии с твердой фазой гипса, но не с ангидритом.

Ангидрит при растворении образует раствор сульфата кальция, который при обычных температурах и давлениях находится в равновесии с твердой фазой гипса, но не с ангидритом.

Посмотреть полный ответ на ipni.net

В чем растворяется гипс?

Гипс немного растворим в воде, но растворяется более чем в 100 раз лучше, чем известняк, в почвах с нейтральным рН. При нанесении на почву его растворимость зависит от нескольких факторов, включая размер частиц, влажность почвы и свойства почвы. Гипс растворяется в воде с выделением Ca2+ и SO4.

Просмотр полный ответ на ipni.net

Растворяется ли гипс в соляной кислоте?

Статистический анализ данных кинетики растворения показывает, что модель с химическим управлением лучше всего описывает растворение гипса в соляной кислоте.

Посмотреть полный ответ на dl.uctm.edu

Что растворяет гипс?

Смочите полотенце или тряпку в кислом растворе и плотно приложите к пластырю. Начните с менее агрессивной кислоты, такой как лимонная кислота или уксус. Оставьте полотенце на поверхности не менее чем на 24 часа.

Начните с менее агрессивной кислоты, такой как лимонная кислота или уксус. Оставьте полотенце на поверхности не менее чем на 24 часа.

Просмотр полный ответ на hunker.com

Как удалить гипс из воды?

Если это в водном растворе, вы ничего не можете с этим поделать, так как гипс растворяется в воде. Вы можете пропустить его через фильтр для смягчения воды, но обычно он подключается к водопроводу. При кипячении вода может выпасть в осадок в виде ангидрита, но я думаю, что некоторое количество гипса все же останется в растворе.

Посмотреть полный ответ на mindat.org

Как утилизировать использованный гипс

Сколько времени требуется гипсу, чтобы очистить пруд?

Он считается эффективным примерно в 65% случаев в достаточно щелочной воде. По сравнению с другими поправками этот уровень эффективности можно считать слабым. Эффективная обработка гипсом должна уменьшить мутность в течение нескольких дней и иметь долгосрочные результаты.

По сравнению с другими поправками этот уровень эффективности можно считать слабым. Эффективная обработка гипсом должна уменьшить мутность в течение нескольких дней и иметь долгосрочные результаты.

Посмотреть полный ответ на pondinformer.com

С чем реагирует гипс?

Гипс представляет собой нейтральную соль сильной кислоты и сильного основания, не повышающую и не понижающую кислотность. Растворение гипса в воде или почве приводит к следующей реакции: CaSO 4 ·2H 2 O = Ca 2 + + SO 4 2- + 2H 2 O. Добавляет ионы кальция (Ca 2 +) и сульфат-ионы (SO 92-90 ), но не добавляет и не отбирает ионы водорода (H+).

Посмотреть полный ответ на сайтеcrops.extension.iastate.edu

Как растворить затвердевший гипс?

Соляная кислота является самой сильной и требует самых предосторожностей. Его обычно можно найти в хозяйственных и хозяйственных магазинах с чистящими средствами для затирки швов. Хотя все эти кислоты растворяют гипс, на это уйдет немало времени — иногда пару дней.

Хотя все эти кислоты растворяют гипс, на это уйдет немало времени — иногда пару дней.

Просмотр полный ответ на howtocleanstuff.net

Растворяет ли ацетон гипс?

Поверхность над масляным пятном должна быть чистой. Смешайте гипс с ацетоном в емкости. Начните с гипса Paris в пустом контейнере и медленно добавляйте/смешивайте ацетон, пока гипс не растворится в вязкую пасту.

Посмотреть полный ответ на diy.stackexchange.com

Как удалить гипсовый налет?

Сульфатные отложения, такие как гипс [CaSO 4 ·2H 2 O] или ангидрит [CaSO 4 ] можно легко растворить с использованием этилендиаминтетрауксусной кислоты (ЭДТА).

Посмотреть полный ответ на glossary.slb.com

Растворяется ли гипс в серной кислоте?

раствора растворимость гипса при 368 К в 4 раза выше, чем при 298 К. В растворе серной кислоты можно предотвратить образование гипса повышением температуры.

Посмотреть полный ответ на degruyter.com

Что происходит, когда гипс смешивают с водой?

Из гипса при смешивании с водой получается гипс. Полугидрат сульфата кальция (CaSO 4 ·1/2 H 2 O) при гидратации приводит к кристаллизации гипса дигидрата сульфата кальция (CaSO 4 ·2H 2 O). Гипс представляет собой распространенный сульфатный минерал, состоящий из дигидрата сульфата кальция.

Посмотреть полный ответ на testbook.com

Гипс плохо растворяется в воде?

Лабораторные исследования: Гипс слабо растворим в воде, поэтому гипссодержащий материал образца лишь незначительно растворяется при смешивании с дистиллированной водой.

Просмотр полный ответ на saltwiki.net

Что гипс делает с почвой?

Гипс помогает почве лучше впитывать воду и уменьшает эрозию. Он также сокращает перенос фосфора из почвы в озера и ручьи и улучшает качество различных фруктов и овощей, помимо других преимуществ».

Посмотреть полный ответ наoils.org

Вреден ли гипс для человека?

Изделия из гипса не классифицируются как опасные в соответствии с правилами CLP ЕС. От приема внутрь гипса нет долгосрочных неблагоприятных медицинских последствий. При проглатывании промойте рот и выпейте большое количество воды. Гипсовые порошки/пыль потенциально могут раздражать глаза или чувствительную кожу или раздражать дыхательную систему.

Просмотр полный ответ на gpda.com

Сколько стоит гипс?

Средняя цена сырого гипса в США в 2021 году составляла девять долларов США за метрическую тонну.

Посмотреть полный ответ на statista.com

Что произойдет, если смешать ацетон и соль?

Очевидно, ацетон и соленая вода несовместимы и поэтому не смешиваются; они не смешиваются во всех пропорциях. В ацетоновом слое накапливается краситель метилвиолет, который лучше растворяется в ацетоне, чем в воде. Этот метод «высаливания» можно использовать для удаления органических молекул из водного раствора.

Этот метод «высаливания» можно использовать для удаления органических молекул из водного раствора.

Просмотр полный ответ на job-stiftung.de

Как вы разрушаете гипс?

ЧТОБЫ ЛУЧШЕ РАСТВОРИТЬ ГИПС, ПОМЕСТИТЕ ЕГО В ТЕПЛОЙ ВОДЕ С МНОГО ПИЩЕВОЙ СОДЫ. Вы можете поместить гипс в теплую воду и использовать большое количество пищевой соды. Если на стенах штукатурка Paris, нанесение теплой воды может быть затруднено. Замочите несколько пустых мешков водой и продолжайте опрыскивать их теплой водой.

Посмотреть полный ответ на homelifeanswers.com

Как долго растворяется гипс?

назначить время ; после того, как вы смешаете порошок с достаточным количеством воды, установка занимает около 5-7 минут.

Посмотреть полный ответ на quora.com

Как снять старую штукатурку?

Смажьте его: покройте пластырь детским маслом, затем смочите немного ваты в том же веществе, прежде чем протирать им пластырь, пока вы не сможете медленно отделить углы. Заморозьте клей: заверните несколько кубиков льда или пакет со льдом в тонкое полотенце и аккуратно прижмите к пластырю.

Заморозьте клей: заверните несколько кубиков льда или пакет со льдом в тонкое полотенце и аккуратно прижмите к пластырю.

Просмотр полный ответ на сайте elastoplast.co.uk

Как снять толстую штукатурку со стены?

Как снять штукатурку с гипсокартона

- Соскребите всю штукатурку ножом для гипсокартона. …

- Надрежьте большие куски гипса канцелярским ножом. …

- Нанесите слой грунтовки для гипсокартона на участки, с которых оторвалась бумага. …

- Отшлифуйте шов наждачной бумагой с зернистостью 120.

Посмотреть полный ответ на homeguides.sfgate.com

Что происходит при нагревании гипса?

При нагревании гипса происходит потеря кристаллизационной воды, образуя гипс. 1 2 H 2 O ) в качестве продукта.

Посмотреть полный ответ на byjus.com

Впитывает ли гипс воду?

Гипс помогает почве лучше впитывать воду и уменьшает эрозию. Он также сокращает перемещение фосфора из почвы в озера и ручьи и улучшает качество различных фруктов и овощей, помимо других преимуществ».

Он также сокращает перемещение фосфора из почвы в озера и ручьи и улучшает качество различных фруктов и овощей, помимо других преимуществ».

Просмотр полный ответ на phys.org

Легко ли разрушается гипс?

Гипс растворим и растворяется и быстро перемещается в почву. Он растворяется быстрее, чем известняк после нанесения на поверхность. Гипс улучшает инфильтрацию воды в почву, уменьшая сток и вероятность эрозии.

Посмотреть полный ответ на earthsciencegrowing.com

← Предыдущий вопрос

Дефицит какого витамина вызывает больше сна?

Следующий вопрос →

Когда кто-то умирает, а ты не знаешь, что сказать?

Выбор гипса для покупки | REGYP

Перейти к содержимомуПри принятии решения о том, какой гипс купить, необходимо учитывать следующие основные моменты:

- общая стоимость поставки и применения гипса, выраженная в пересчете на чистый CaSO4.2х30 ( Regyp – 90%+ чистый ),

- насколько быстро гипс растворяется в воде ( Regyp — до четырех быстрее ),

- насколько легко и равномерно распределяется ( Regyp — до 30% больше ширины ).

Качество гипса оценивается с учетом двух основных факторов: чистоты и крупности.

Гипс может содержать различные примеси. включая воду, почву, известняк, хлорид натрия, кадмий и фторид.

В Новом Южном Уэльсе чистота гипса определяется процентным содержанием серы (S) в пересчете на влажный вес, то есть процентным содержанием S гипса в состоянии поставки. Большая часть гипса, продаваемого в Новом Южном Уэльсе, представляет собой дигидрат сульфата кальция (CaSO4.2h30), который в чистом виде содержит 18,6% серы.

Крупность относится к размеру частиц гипса. Это важно, потому что от него во многом зависит скорость растворения гипса в воде. Кусковой добытый гипс может оказаться непригодным не только из-за трудностей с распределением, но и из-за того, что он очень медленно растворяется.

Существует два основных источника гипса: из горнодобывающей промышленности и в виде промышленных побочных продуктов.

1. Добываемый гипс, может содержать большое количество примесей (в основном почвы) и часто бывает довольно комковатым или крупнокристаллическим. Его качество может быть весьма изменчивым, так как тип и содержание гипса меняются с глубиной карьера. Растворимость в воде, как правило, низкая.

Его качество может быть весьма изменчивым, так как тип и содержание гипса меняются с глубиной карьера. Растворимость в воде, как правило, низкая.

2. Промышленный побочный гипс может поступать от производства удобрений и некоторых установок по производству электроэнергии и промышленных выхлопных газов. Большинство побочных продуктов промышленного гипса имеют высокую чистоту и растворимость. Одним из источников промышленного гипса являются отходы гипсокартона.

Гипсокартон и гипсокартон изготавливаются из высококачественного гипса, добытого в Южной Австралии. Гипсокартон может содержать до 95% гипса в готовом изделии. В процессе производства гипс проходит следующие этапы:

- тонкое измельчение для уменьшения среднего размера частиц примерно до 75 мкм,

- процесс кальцинирования для получения гипса или полугидрата (CaSO4 , ½ h3O), при котором комбинированная влага удаляется за счет тепла. На некоторых заводах помол и кальцинирование происходят одновременно (быстрое кальцинирование), Процесс изготовления плит

- , при котором вода смешивается со гипсом для создания пригодной для использования суспензии.

Суспензия выливается на лицевую бумагу, а оборотная бумага добавляется в непрерывном процессе экструзии и формования вдоль длинного ленточного конвейера. В процессе формования и сушки гипс повторно гидратируется, а кристаллы гипса (CaSO4, 2·h3O) формируются в сердцевине и связываются с бумажным вкладышем, придавая гипсокартону прочность.

Суспензия выливается на лицевую бумагу, а оборотная бумага добавляется в непрерывном процессе экструзии и формования вдоль длинного ленточного конвейера. В процессе формования и сушки гипс повторно гидратируется, а кристаллы гипса (CaSO4, 2·h3O) формируются в сердцевине и связываются с бумажным вкладышем, придавая гипсокартону прочность.

Что это означает для применения в сельском хозяйстве?

- Благодаря высокому качеству гипса, используемого в оригинальном производственном процессе, чистота вторичного гипса составляет ~90%+, Размер частиц

- не так важен, как добытый гипс, благодаря процессу измельчения при производстве гипсокартона,

- из-за пористых частиц и увеличенной площади поверхности в результате процесса измельчения и производства переработанный гипс обладает повышенной растворимостью. В Super Ag Gypsum содержится в 4 раза больше, чем в других добываемых источниках;

- при распределении гипса вы можете использовать более низкие нормы внесения (до 15%) из-за его гораздо более высокой чистоты, чем у большинства источников гипса, добываемых в Новом Южном Уэльсе, что экономит ваши деньги;

- дополнительная экономия при применении может быть достигнута за счет увеличения ширины разбрасывания над добытыми источниками из-за большего размера частиц; и

Эти качества означают, что SUPER AG Gypsum является высококачественным источником гипса, серы и кальция, которые полностью растворяются в почвенном растворе с гораздо более высокой скоростью и не оставляют нерастворенных частиц гипса.

См. все гипсовые продукты REGYP, как добытые, так и переработанные

Ссылка: NSW Agfacts AC.10

Посмотрите видео на YouTube о производстве Super Ag Gypsum

Нажмите, чтобы просмотреть брошюру Super Ag Брошюра

Вы посетили REGYP News Room, для получения дополнительной информации посетите полный веб-сайт REGYP www.regyp.com.au, позвоните по телефону 1300 4 REGYP (73497) или отправьте электронное письмо по адресу [email protected] для получения дополнительной информации.

ПОИСК

Поиск:

СКАЧАТЬ БРОШЮРУ

ПОСЛЕДНИЕ НОВОСТИ

- Сравнение гипсовых изделий

- Полугодовое обновление цен

- Восстановление почв, пострадавших от наводнения

- Обновление проекта Hatton Vale, апрель

- Отходы городского совета Олбери

- Бесплатное сено для фермеров, пострадавших от наводнения, март 2022 г.

- Эму Гундивинди

- Изменения сайта REGYP в Сиднее

- REGYP Курнелл переезжает

- 21/22 Рождественские даты отключения

- Одобрение REGYP Cowra

- Синий ополаскиватель для собак Blue Dogs

- Cowra Eagles Rugby выиграли Кубок Blowes

- Саншайн Кост Гипрок Ресайклинг

- Открыто для бизнеса — блокировка Covid июль / август 2021 г.

Область скользящей панели переключения

Переработка гипса из Парижа

- Список журналов

- Afr J Disabil

- т.9; 2020

- PMC7276351

Afr J Disabil. 2020; 9: 503.

Опубликовано онлайн 2020 мая 27. DOI: 10.4102/ajod.v9i0.503

, 1 , 2 и 3

АВТОРСКА.

Справочная информация

Парижский гипс (POP) по-разному используется в области медицины, стоматологии и реабилитации. Одним из его применений является изготовление моделей сегментов тела в протезировании и ортопедии. Он используется как одноразовая процедура, при которой использованный материал демонтируется и выбрасывается. Утилизация выброшенных материалов не допускает их легкого разложения, которое затем загрязняет окружающую среду. Неизвестно, можно ли повторно использовать этот материал в случае его переработки.

Он используется как одноразовая процедура, при которой использованный материал демонтируется и выбрасывается. Утилизация выброшенных материалов не допускает их легкого разложения, которое затем загрязняет окружающую среду. Неизвестно, можно ли повторно использовать этот материал в случае его переработки.

Цели

Основная цель исследования состояла в том, чтобы переработать модели СОЗ и определить их повторное использование для производства моделей с идентичными свойствами и, таким образом, уменьшить загрязнение окружающей среды.

Метод

Принятая процедура заключалась в том, чтобы разбить выброшенные модели на мелкие кусочки, удалить примеси и грязь; затем модели-образцы измельчали, промывали, сушили и измельчали. Модели POP нагревали для испарения кристаллизационной воды, чтобы определить, сколько раз ее можно перерабатывать, сохраняя при этом желаемую прочность, время схватывания и рабочие характеристики.

Результаты

Переработанный POP достиг более высоких температур затвердевания и был более прочным с точки зрения деформации сжатия и прочности, чем первичный POP. Самая высокая температура, зарегистрированная для переработанного СОЗ, составила 40°C, что выше, чем для исходного порошка (32,5°C). Испытания на прочность на сжатие всех баллонов во всех группах показали, что средняя прочность на сжатие переработанного порошка, смешанного с водой в соотношении 1:1, составила 2407 кН/м², а при соотношении 2:3 прочность на сжатие составила 1028 кН/м². м², в то время как средняя прочность на сжатие порошка первичного СОЗ, смешанного с водой в соотношении 1:1, составила 1807 кН/м², а в соотношении 2:3 прочность на сжатие составила 798 кН/м². Различий в рабочих свойствах между переработанным и первичным СОЗ не было.

Самая высокая температура, зарегистрированная для переработанного СОЗ, составила 40°C, что выше, чем для исходного порошка (32,5°C). Испытания на прочность на сжатие всех баллонов во всех группах показали, что средняя прочность на сжатие переработанного порошка, смешанного с водой в соотношении 1:1, составила 2407 кН/м², а при соотношении 2:3 прочность на сжатие составила 1028 кН/м². м², в то время как средняя прочность на сжатие порошка первичного СОЗ, смешанного с водой в соотношении 1:1, составила 1807 кН/м², а в соотношении 2:3 прочность на сжатие составила 798 кН/м². Различий в рабочих свойствах между переработанным и первичным СОЗ не было.

Заключение

Таким образом, был сделан вывод, что при контролируемых условиях, таких как размер помола, температура нагрева, время и предотвращение загрязнения, использованный СОЗ можно непрерывно перерабатывать, что приводит к получению более прочных и пригодных для обработки отливок.

Ключевые слова: Рециклинг ПОЗ, время и температура прокаливания, испытание на сжатие, время схватывания и возможность повторного использования ПОЗ, рабочие свойства переработанного ПОЗ

Парижский гипс (POP) стал известен как таковой из-за больших месторождений гипса на Монмартре в Париже. Его также обычно называют гипсовой штукатуркой, получаемой путем нагревания гипса примерно до 150°C в присутствии воздуха. Нагретый гипс, т. е. кальцинированный и обожженный, в котором часть воды теряется в виде пара, содержит только половину количества воды гидратации, которую называют полугидратом или бета-гидратом гипса.

Его также обычно называют гипсовой штукатуркой, получаемой путем нагревания гипса примерно до 150°C в присутствии воздуха. Нагретый гипс, т. е. кальцинированный и обожженный, в котором часть воды теряется в виде пара, содержит только половину количества воды гидратации, которую называют полугидратом или бета-гидратом гипса.

Композиция из гипса-гидратированного сульфата кальция (CaSO 4 .2H 2 O) составляет кальций 23,28%, сера 18,62%, водород 2,34% и кислород 55,76%. Сульфат кальция с умом используется в строительстве, сельском хозяйстве, медицине, архитектуре и искусстве. Шарп и Корк (2006) подсчитали, что в 2004 году было произведено около 102 миллионов тонн гипса и ангидрита. Производство выросло до 250 миллионов тонн во всем мире (Yu & Brouwers 2010).

Гидратация гипса

В настоящее время хорошо известны три полиморфа гипса; они образуются из-за различных методов получения, морфологии кристаллов, примесей и/или добавок/производных. Как α-полугидраты, так и β-полугидраты вступают в реакции гидратации по несколько различающимся механизмам, сопровождающимся экзотермическими изменениями. Добавление воды к гипсу приводит к образованию паст с взаимосвязанными структурами, которые отвечают за прочность схватывания гипса (Singh & Middendorf 2007).

Добавление воды к гипсу приводит к образованию паст с взаимосвязанными структурами, которые отвечают за прочность схватывания гипса (Singh & Middendorf 2007).

Дегидратация гипса

Vazquez-Almazan et al. (2012) показали, что при нагревании 21% воды в дегидрате сульфата кальция (гипсе) подвергается диссоциации от минерала перед испарением, образуя более твердый полугидрат сульфата кальция. Этот процесс теперь понимается как эндотермические реакции разложения:

CaSO4.2h3O+тепло→CaSO4.0.5h3O+1.5h3O

[уравнение. 1]

CaSO4.0,5h3O+тепло→CaSO4+0,5h3O

[Ур. 2]

Ю и Брауэрс (2010, 2012) сообщили, что количество воды, необходимое для получения полугидрата, имеет решающее значение для реакции гидратации. Механизмы схватывания и твердения гипсовой штукатурки объясняются кристаллической теорией. Тонкая дегидратация обычно используется для ускорения гидратации до желаемого времени схватывания путем изменения скорости зародышеобразования образовавшейся дегидратации. Механически природный затвердевший гипс имеет высокий уровень пустот, следовательно, он не является очень плотным твердым телом. Прочность гипса увеличивается во время отверждения из-за быстрого образования взаимосвязанной матрицы из игл (кристаллов) β-дегидрата с последующим снятием внутреннего напряжения и удалением избыточной воды (Yu & Brouwers 2010).

Механически природный затвердевший гипс имеет высокий уровень пустот, следовательно, он не является очень плотным твердым телом. Прочность гипса увеличивается во время отверждения из-за быстрого образования взаимосвязанной матрицы из игл (кристаллов) β-дегидрата с последующим снятием внутреннего напряжения и удалением избыточной воды (Yu & Brouwers 2010).

Тем не менее, нет информации о возможностях вторичной переработки сульфата кальция, используемого в отходах, образующихся при его использовании в протезировании, ортопедии, ортопедии или стоматологии. Отходы бывают в виде неправильного/несвоевременного схватывания гипсополимера, а также от гипсополимера, удаленного, например, после восстановления сломанной кости.

Использование и применение гипса

Обильная доступность гипса в естественных условиях и его легкая реакция на воду, нагрев и регидратацию делают его популярным выбором в строительной отрасли. Одним из преимуществ гипса является то, что он не опасен для человека и растений. Благодаря своему сродству к воде в качестве добавки к почве гипс улучшает физико-химический состав почвы. Это отличный источник кальция и серы для питания сельскохозяйственных культур, особенно таких культур, как люцерна, пшеница, арахис и хлопок.

Благодаря своему сродству к воде в качестве добавки к почве гипс улучшает физико-химический состав почвы. Это отличный источник кальция и серы для питания сельскохозяйственных культур, особенно таких культур, как люцерна, пшеница, арахис и хлопок.

В медицине он широко используется в качестве опоры при переломах, то есть сломанных костях (). Когда такая повязка применяется для поддержки и поддержания исправленного положения сломанного сегмента кости, она называется ортопедической повязкой. Однако его постепенно заменяют стекловолокном. В стоматологии ПОП используют для монтажа слепков или моделей тканей полости рта (). Такой перенос размеров и формы способствует оптимальному выравниванию анатомической структуры зубов и их конфигурации (Lokuliyana, Petera & Gunawardane 19).88).

Открыть в отдельном окне

Ручная повязка ноги с гипсовой повязкой.

Открыть в отдельном окне

Позитив из гипса (POP).

В протезировании и ортопедии порошок POP используется для изготовления позитивных слепков/моделей для изготовления устройств, обеспечивающих подвижность. Используемый процесс представляет собой либо ламинирование, либо термопластичное формование. показан откорректированный слепок с положительным POP, готовый для изготовления грудо-пояснично-крестцового ортеза (), который используется для лечения идиопатического сколиоза.

Используемый процесс представляет собой либо ламинирование, либо термопластичное формование. показан откорректированный слепок с положительным POP, готовый для изготовления грудо-пояснично-крестцового ортеза (), который используется для лечения идиопатического сколиоза.

Открыть в отдельном окне

Позитивные слепки из парижского гипса (POP), модифицированные для изготовления спинальных ортезов.

Открыть в отдельном окне

Ортез на позвоночник, формованный на гипсовой повязке (POP).

Благодаря своим свойствам быстрого схватывания гипсовые гипсовые повязки могут быть непригодны для использования, если сломанная кость не находится в правильном положении до наложения гипса. Во многих случаях такие слепки становятся отходами, что требует повторного приготовления порошка СОЗ.

Кроме того, для гипсования необходимо использовать огромное количество гипса, и после того, как кость срослась и омолодилась, этот затвердевший гипс приходится выбрасывать, тем самым увеличивая количество отходов и вытекающее из этого бремя утилизации таких гипсовых повязок из СОЗ. Нагрузка на окружающую среду проявляется в виде ограниченного количества объектов для захоронения отходов и регулируемых разрешений. В то же время гипс способствует выбросу диоксида серы в окружающую среду (Szpadt & Augustyn 1991).

Нагрузка на окружающую среду проявляется в виде ограниченного количества объектов для захоронения отходов и регулируемых разрешений. В то же время гипс способствует выбросу диоксида серы в окружающую среду (Szpadt & Augustyn 1991).

По завершении процесса формования положительный слепок POP часто выбрасывается. Однако положительный слепок не растворяется легко и поэтому загрязняет окружающую среду. Еще хуже становится, когда он не разбивается на мелкие кусочки, так как в стране нет инструкций или политики по утилизации таких материалов.

Стоимость гипса в Париже

Производство СОЗ в большинстве развивающихся стран очень минимально, поскольку действующих компаний либо нет, либо их очень мало. Производство не стабильно, так как часто случаются поломки оборудования. Стоимость POP и, следовательно, затраты на изготовление вспомогательных устройств для передвижения высоки.

Вклад в область

Это исследование способствует достижению устойчивой и безвредной для окружающей среды утилизации при повседневном использовании и практике. Это также инициирует некоторые проблемы разработки процессов переработки отходов гипса. Это, в свою очередь, снижает загрязнение окружающей среды, резервирует сырье (гипс) и повышает его доступность для использования в протезах и ортопедических изделиях.

Это также инициирует некоторые проблемы разработки процессов переработки отходов гипса. Это, в свою очередь, снижает загрязнение окружающей среды, резервирует сырье (гипс) и повышает его доступность для использования в протезах и ортопедических изделиях.

Цель исследования состояла в том, чтобы оценить возможность переработки отливок из СОЗ для повторного использования для изготовления положительных моделей отливок, чтобы уменьшить количество отходов, свести к минимуму загрязнение и повысить доступность СОЗ для использования в области протезирования и ортопедии.

Дизайн исследования

Это было экспериментальное лабораторное исследование, в котором использовался последовательный удобный метод отбора проб, при котором все положительные слепки СОЗ были изготовлены студентами и преподавателями в Танзанийском учебном центре для технологов-ортопедов (TATCOT) в течение мая. 2016 года.

Образец и участники

Среднее количество слепков/моделей с положительным СОЗ, использованных студентами и преподавателями в течение 1 месяца, составило около 245 кг (около пяти мешков СОЗ по 50 кг каждый). Размер выборки определялся по следующей формуле с уровнем точности 0,05: