характеристика, техника изготовления и применение

Владельцы домашних мастерских имеют много приспособлений и устройств, которые значительно облегчают ручной труд и повышают эффективность работы. Одним из таких механизмов является понижающий редуктор. В основном он используется для того, чтобы скорость вращения выходного вала изменялась в меньшую сторону или повышался на нем крутящий момент. По своей конструкции это устройство может быть комбинированным, червячным или шестеренным, а также одно- и многоступенчатым. Понижающий редуктор многие изготавливают своими руками.

Что такое редуктор?

Этот механизм представляет собой передаточное звено, которое располагается между вращательными устройствами электродвигателя или двигателя внутреннего сгорания к конечному рабочему агрегату.

Основными характеризующими показателями редуктора являются:

- передаваемая мощность;

- КПД;

- количество ведущих и ведомых вращательных валов.

К вращательным устройствам этого механизма неподвижно закрепляют зубчатые или червячные передачи, которые передают и регулируют движение от одного к другому. В корпусе имеются отверстия с подшипниками, на которых располагаются валы.

В корпусе имеются отверстия с подшипниками, на которых располагаются валы.

Необходимые материалы и инструменты

Чтобы изготовить редуктор могут потребоваться следующие материалы и инструменты:

- гаечные ключи и отвертки разнообразных форм и размеров;

- надфили, сверла;

- прокладки из резины;

- шайбы, обрезки труб, шестерни, болты, подшипники, шкивы, валы;

- инвертор;

- штангенциркуль, линейка;

- плоскогубцы;

- тиски, молоток;

- каркас от старого редуктора или стальные листы.

Как сделать редуктор своими руками?

Самой важной деталью понижающего редуктора считается его корпус. Он должен быть спроектирован и изготовлен правильно своими руками, так как от этого зависит взаимное положение валов и осей, соосность гнезд под опорные подшипники и зазоры между шестернями.

Корпусы промышленных редукторов изготавливают в основном методом литья из алюминиевых сплавов или чугуна, однако, в домашних условиях сделать это совершенно невозможно. Поэтому под свои нужды можно подобрать или доделать уже готовый корпус либо сварить из стального листа. Только в этом случае следует помнить, что в процессе сварки металл может «повести», и поэтому для сохранения соосности валов необходимо оставлять припуск.

Многие мастера делают по-другому. Чтобы не заморачиваться с расточными работами, они корпус начинают сваривать полностью, а вместо гнезд для опорных подшипников применяют отрезки трубы, которые выставляют в необходимом положении и только после этого окончательно закрепляют на месте при помощи сварки или болтами. Для облегчения обслуживания редуктора необходимо у корпуса сделать съемной верхнюю крышку, а снизу — сливное отверстие, которое будет использоваться для стока отработанного масла.

Опорой для шестеренок служат оси и валы редуктора. Обычно в одноступенчатом механизме используют только валы, имеющих жесткое крепление шестерен. Обе шестеренки в этом случае вращаются вместе со своими валами. Ось используют тогда, когда в редуктор необходимо вставить промежуточную шестеренку. Она начинает свободно вращаться на своей оси с минимальным зазором, а чтобы не смещалась вбок, ее фиксируют гайкой, упорным буртиком или стопорными разрезными шайбами. Валы следует изготавливать из стали, обладающей хорошей прочностью и замечательно поддающейся механической обработке.

Обычно в одноступенчатом механизме используют только валы, имеющих жесткое крепление шестерен. Обе шестеренки в этом случае вращаются вместе со своими валами. Ось используют тогда, когда в редуктор необходимо вставить промежуточную шестеренку. Она начинает свободно вращаться на своей оси с минимальным зазором, а чтобы не смещалась вбок, ее фиксируют гайкой, упорным буртиком или стопорными разрезными шайбами. Валы следует изготавливать из стали, обладающей хорошей прочностью и замечательно поддающейся механической обработке.

Опорами для валов служат подшипники в редукторе. Они воспринимают нагрузки, возникающие в процессе работы механизма. Надежность и работоспособность редуктора целиком зависит от того, насколько правильно были подобраны подшипники.

Для механизма своими руками лучше всего подобрать подшипники закрытого типа, для которых требуется минимальное обслуживание. Они смазываются консистентной смазкой. Тип подшипников напрямую зависит от вида нагрузки. При использовании прямозубых шестерен будет достаточно обыкновенных одно- или двухрядных шариковых подшипников. Если в механизме присутствуют косозубые шестерни или червячные передачи, то на вал и подшипники начинает передаваться осевая нагрузка, что требует наличия шарикового или роликового радиально-упорного подшипника.

При использовании прямозубых шестерен будет достаточно обыкновенных одно- или двухрядных шариковых подшипников. Если в механизме присутствуют косозубые шестерни или червячные передачи, то на вал и подшипники начинает передаваться осевая нагрузка, что требует наличия шарикового или роликового радиально-упорного подшипника.

Другой довольно важной деталью редуктора являются шестерни. Благодаря им можно изменять частоту вращения выходного вала. Чтобы изготовить шестерни, необходимо специальное металлорежущее оборудование, поэтому для экономии можно использовать готовые детали со списанных устройств.

Очень важно в процессе монтажа шестерен выставить правильно зазор между ними, потому что от этого зависит уровень шума, возникающего во время работы редуктора и нагрузочная способность. Смазывать шестерни лучше всего жидким индустриальным маслом, которое заливают таким образом, чтобы оно покрыло зубья нижней шестерни. Смазка остальных деталей осуществляется при помощи разбрызгивания масла по внутренней полости механизма.

Сальниковые уплотнители валов предотвращают просачивание масла наружу из редуктора. Устанавливают их на выходах валов и закрепляют в подшипниковых крышках. Чтобы предотвратить аварийное разрушение деталей механизма от больших нагрузок используют предохранительную муфту. Она бывает в виде сильфона, подпружиненных фрикционных дисков или срезаемого штифта. Процесс монтажа очень сильно облегчают крышки подшипников, которые бывают сквозными или глухими. Подбирают их из готовых деталей или вытачивают на токарном станке.

Сфера применения редуктора

Этот механизм является незаменимым помощников в различных сферах деятельности человека. Обычно он применяется:

- в промышленности;

- в автомобильных коробках передач;

- в электрооборудовании и бытовой техники;

- в газодобывающей промышленности и многих других отраслях.

В промышленности этот механизм используется очень широко. В различных обрабатывающих станках он применяется как вращательная передающая деталь, повышающая скорость оборотов.

А вот в автомобильных коробках передач редуктор, наоборот, понижает частоту вращения двигателя. От того, насколько правильно отлажена его регулировка, зависит плавность и мягкость хода транспорта.

Это понижающее обороты устройство используется также в бытовой технике и электрооборудовании, имеющих электродвигатели. Это могут быть миксеры, стиральные машины, дрели, кухонные комбайны, болгарки.

Редукторы являются незаменимой частью вентиляционного оборудования, очистных сооружений, насосных систем. Они способствуют поддержанию оптимального давления газа в газопламенных установках.

Газодобывающая промышленность также не может обойтись без этого механизма. Транспортировка и хранение газов является довольно опасным процессом, поэтому используют редуктор, с помощью которого перекрывают доступ газа или открывают ему выход, регулируя напор.

Сборка редуктора своими руками из подручных средств – дело довольно хлопотное, но не слишком трудное. С его помощью уменьшается вращение выходного вала и увеличивается его крутящий момент. Производительность устройств или машины полностью зависит от этой детали. Используется этот механизм в самых разнообразных отраслях деятельности человека.

- Автор: Фёдор Ильич Артёмов

- Распечатать

Оцените статью:

(4 голоса, среднее: 3.8 из 5)

Поделитесь с друзьями!

Понижающий реверс-редуктор своими руками: подробные фото пошагового изготовления

Самодельный понижающий реверс-редуктор своими руками: подробные фото изготовления редуктора.

Изготовил эту самоделку Юрий Журавлёв. Далее со слов автора.

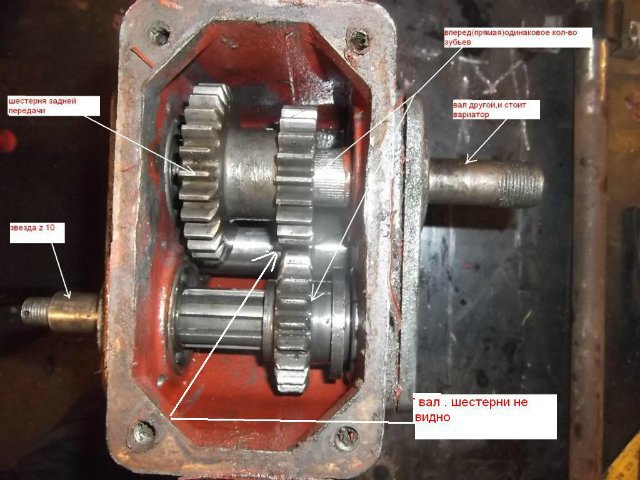

Пришел тот момент, когда необходимо изготовить реверс-редуктор на минитрактор. Что-бы одной рукояткой менять направление движения минитрактора — вперёд-назад. При движении вперед — передача крутящего момента будет через шестерни, а при движении назад, через цепь.

Что-бы одной рукояткой менять направление движения минитрактора — вперёд-назад. При движении вперед — передача крутящего момента будет через шестерни, а при движении назад, через цепь.

Решил, что реверс-редуктор будет полезней, чем просто редуктор. За основу взял шестерни от КПП Ваз-2109. Это большая шестерня главной передачи и шестерня первой скорости. Они совпадают по зубьям. Так-же использовал синхронизатор и шестерню второй передачи в сборе с игольчатыми подшипниками.

Вторичный вал Вазовской КПП был переделан ( предварительно сняв закалку в печи). Шестерню второй передачи так-же отпустил в печи. Потом обработал на токарном станке. Придав ей посадочное место под звездочку. Звездочку использую на 17 зубьев. Приварил ее к шестерни, обработал сварочный шов и закалил. Вторая звездочка будет на 25 зубьев. Переключаться редуктор будет стандартной девятошной вилкой и штоком с шариковым фиксатором. Второй вал для редуктора будет самодельный с закалкой в масле.

Изготовил вторичный вал для реверс-редуктора. Так-как изготовить и потом нарезать шлицы на концах вала нет возможности, то пришлось изготавливать вал с использованием заводских шлицевых кончиков. Один кончик использовал от отрезка Вазовской полуоси. Второй был от вторичного вала АКПП Тойоты-Марк-2. (но в принципе можно использовать любые).

Так-как изготовить и потом нарезать шлицы на концах вала нет возможности, то пришлось изготавливать вал с использованием заводских шлицевых кончиков. Один кончик использовал от отрезка Вазовской полуоси. Второй был от вторичного вала АКПП Тойоты-Марк-2. (но в принципе можно использовать любые).

Выточил вал диаметром 45мм. и длиной 170мм. Внутри просверлил отверстие под шлицевые кончики. Кончики валиков сделал с замком. Под заварку просверлил отверстия на корпусе вала. Впрессовал валики в корпус. Проверил биение в токарном станке. Заварил валики и отверстия. Обработал сварочные швы. Вырезал из металла толщиной 15мм. квадратные заготовки под блины. Обработал их. Запрессовал блины на вал. Заварил. В конусах токарного станка обработал валик. Осталось просверлить отверстия, нарезать резьбу. И вторичный вал редуктора готов. Так-же изготовил из передней ступицы Ваз-2109 переходной фланец для моста и реверс-редуктора. Затем его закалил в (масле).

Выточил корпуса для подшипников. Далее из рифленки толщиной 4 мм. сделал нижнюю плиту. Просверлил отверстия. Прихватил сваркой в нескольких точках корпуса на плите. Вставил валы. Все крутится. Тепловой зазор присутствует. Ничего не клинит.

Далее из рифленки толщиной 4 мм. сделал нижнюю плиту. Просверлил отверстия. Прихватил сваркой в нескольких точках корпуса на плите. Вставил валы. Все крутится. Тепловой зазор присутствует. Ничего не клинит.

Далее начал делать боковую стенку. Из того-же железа вырезал полосу шириной 95мм. Сначала попробовал загнуть эту полосу на свое вальцовочном станке. Но ничего не получилось. Такую толщину металла ( да еще и рифленку) станок не загибает. Пришлось применить другой способ. В тисы зажал болванку ( она у меня в качестве наковальни работает). И по ней как по шаблону загнул полосу. Далее придал ей необходимую форму и приварил на плиту. Сварку использовал полуавтомат (от электросварки сильно ведет). Далее обточил швы. Для крепления второй крышки, приварил внутреннюю шинку. На ней будут соединительные болты. Далее выточил вторые корпуса для подшипников. И вырезал крышку. Прикинул детали в корпус. Цепь немного болтается. Не критично конечно. Но я хочу поставить второпластовые успокоители.

На данном этапе: Переделал крепление звездочки ( что-бы корпус подшипника не упирался в болты). Теперь болты крепления стоят изнутри. Закручены с применением резьбового герметика. Сделал на крышке отверстия для крепления. Так-же сделал три направляющих . Но вместо просто штифтов-поставил болтики. Они плотно входят в крышку. И будут дополнительно прижимать ее к корпусу.

Для разметки отверстий под болты, пришлось делать разметочную прокладку. Для приваривания корпусов подшипников нужно было выдержать расстояние для прокладки. Поэтому вставил между половинками металлические пластинки толщиной 1мм. Приварил корпуса подшипников. И все-таки ее немного повело от сварки. Пришлось ровнять. Вырезал отверстие в торце корпуса для механизма переключения. Вилка и синхронизатор использованы от КПП Ваз-2109. Для штока вилки пришлось выточить корпус в виде втулки. Внутренним диаметром 14мм, наружным 22мм. Длина 120мм. Просверлил отверстие в корпусе редуктора для втулки. Приварил ее. После остывания отрезал внутреннюю часть ( для размещения вилки). Так-же выточил втулку для шарика и пружинки фиксации штока. Приварил ее к втулке штока. После просверлил отверстие в втулке штока для выхода шарика. С торца втулки нарезал резьбу м10х1,25 для пробки. Приварил площадку для крышки вилки.

Внутренним диаметром 14мм, наружным 22мм. Длина 120мм. Просверлил отверстие в корпусе редуктора для втулки. Приварил ее. После остывания отрезал внутреннюю часть ( для размещения вилки). Так-же выточил втулку для шарика и пружинки фиксации штока. Приварил ее к втулке штока. После просверлил отверстие в втулке штока для выхода шарика. С торца втулки нарезал резьбу м10х1,25 для пробки. Приварил площадку для крышки вилки.

После долгой подгонки внутренностей редуктора, отмыл в бензине корпус и валы от пыли и окалины. Загрунтовал и покрасил. Собрал его до кучи. Редуктор крутится без заеданий. Так сказать — одной левой. Подшипники заменил на новые. Так-как при сварке корпусов их немного подклинило и нагрело. Сальники поставил тоже новые. От передней ступицы и от задней полуоси Ваз-2106. Вилка переключается легко. И фиксируется шариком в трех положениях ( вперед, назад и нейтраль). Поставил (временно) вместо пальчиков привода ( тяги) болтики. Потом выточу и поставлю пальчики. Пока еще не понятно какой привод буду делать. Тягой или тросом. После установки двигателя на раму, будет понятней. А пока так.

И фиксируется шариком в трех положениях ( вперед, назад и нейтраль). Поставил (временно) вместо пальчиков привода ( тяги) болтики. Потом выточу и поставлю пальчики. Пока еще не понятно какой привод буду делать. Тягой или тросом. После установки двигателя на раму, будет понятней. А пока так.

Краска высохла. И установил я свой реверс-редуктор на раму. Все подошло как и было задумано. Крутится легко. Ничего не задевает. Закрепил его на резиновые подушки на правой и левой стороне рамы. По средине он центрируется шлицевым валом и опорной втулкой. С противоположной стороны центрируется шлицевым валом в хвостовике моста. Для приводной звездочки места достаточно. Звездочка на 25 зубьев. При желании можно будет поставить и на 28 зубьев. Но для этого придется немного подточить раму.

А так получилось передаточное отношение 1,75 вперед и 1,50 назад. Еще понижение будет на вторичном валу КПП с редуктором так-же 1,75. В итоге должно получится 1:3. Думаю, что этого будет достаточно. Зато не пришлось ставить большую звезду на 40 зубьев. Не нравится мне, что такая большая звездочка снизу висит и собирает всю пыль и грязь. При желании можно даже поставить защиту ( щиток) снизу рамы. И все будет закрыто.

Думаю, что этого будет достаточно. Зато не пришлось ставить большую звезду на 40 зубьев. Не нравится мне, что такая большая звездочка снизу висит и собирает всю пыль и грязь. При желании можно даже поставить защиту ( щиток) снизу рамы. И все будет закрыто.

Автор самоделки: Юрий Журавлев.

Как этот гений сделал велосипедную коробку передач из переработанных велосипедных деталей

Оглавление

- Чертежи велосипедной коробки передач

- Как работает коробка передач?

- Как была сделана велосипедная коробка передач?

- Готовый велосипед с коробкой передач

- Резюме

Велосипедные коробки передач существуют уже почти столетие, но только недавно они действительно зарекомендовали себя как достойная альтернатива переключателям передач.

Коробки передач сочетают в себе небольшой КПД привода и небольшой вес, чтобы добиться значительного снижения затрат на техническое обслуживание и износа компонентов, а также более высокой производительности в плохих условиях езды.

Кроме того, вы можете соединить редукторы с ременным приводом, что исключает чистку и смазку цепи и позволяет проехать более 30 000 км без замены каких-либо деталей.

Zerode производит горные велосипеды с коробкой передач и ременной передачей.Прямо сейчас вы, наверное, думаете, что коробки передач — это круто, и я согласен. Но задумывались ли вы когда-нибудь о создании собственного? Например, дома со старыми кассетными шестеренками, цепями и плексигласом…

Что ж, Champx (пользователь Instructables) сделал именно это. И сегодня я покажу вам, как работает эта самодельная коробка передач, и как она была сконструирована.

И сегодня я покажу вам, как работает эта самодельная коробка передач, и как она была сконструирована.

Чертежи велосипедной коробки передач

Первым делом нужно было изложить идею на бумаге.

Вдохновением для дизайна послужила коробка передач газонокосилки, в которой используется аналогичный селектор передач, но с небольшим отличием, когда речь идет об использовании прямозубых шестерен, а не цепных и звездочек.

Champx сначала провел расчеты, чтобы определить передаточные числа и детали трансмиссии, необходимые для работы коробки передач. Как только размеры звездочек были найдены, концепция была преобразована в набор планов, которые были нарисованы в масштабе.

От идеи, витающей в его голове, до полного набора планов прошло всего две недели.

Как работает коробка передач?

Если вы ломаете голову и пытаетесь понять, как это работает, самое время послушать (моё объяснение будет иметь наибольший смысл, если вы посмотрите моё видео об этой коробке передач).

Глядя на коробку передач сверху, мы видим шатуны, а также ось каретки. Изображение выше с правой стороны должно дать вам ощущение ориентации.

Усилие от педалей передается внутри коробки передач к селектору передач, который скользит вдоль оси и позволяет включать одно из трех различных передаточных чисел. Первая передача обеспечивает самое низкое передаточное число, а третья передача — самое высокое.

Мощность вашей педали теперь передается через одну из трех цепей к следующему набору звездочек на отдельной оси, которая затем вращает звездочку на противоположном конце. Все четыре эти шестеренки приварены к оси, а это значит, что все четыре цепи внутри этой коробки передач крутятся, когда вы крутите педали.

Цепь с правой стороны затем соединяется с последней звездочкой внутри коробки передач. Эта звездочка прикреплена к внешней звездочке, что означает, что они обе вращаются с одинаковой скоростью. Важно отметить, что эти две звездочки отделены от оси, что позволяет внешней звездочке вращаться быстрее или медленнее, чем ваши шатуны. Я покажу вам видео демонстрацию этого в ближайшее время.

Я покажу вам видео демонстрацию этого в ближайшее время.

Внешняя звездочка затем приводит в движение заднее колесо.

Как была сделана велосипедная коробка передач?

Были выточены специальные кольца, чтобы установить старые звездочки кассеты на ось. Изображение: Instructables/champxНадеюсь, теперь вы хорошо понимаете, что происходит внутри этого редуктора. Давайте теперь посмотрим, как он был построен.

Первое, что сделал Champx, это ось каретки и селектор передач. Специальные кольца с внутренними насечками выточены долбяком и крепят зубья кассеты к оси. Выемки внутри колец позволяют рычагу переключателя передач включать нужную передачу.

Скользящий переключатель передач был установлен на ось каретки. Изображение: Instructables/champx Позже ось была выдолблена, чтобы внутрь поместился подпружиненный переключатель передач. Чтобы коррозия не влияла на способность переключателя передач скользить, он был сделан из латуни — отсюда и великолепный золотой цвет.

Избавившись от самого сложного (обработка деталей), Чампкс сделал тестовую установку, чтобы опробовать свою концепцию. Вспомогательная ось была собрана с четырьмя необходимыми шестернями кассеты, которые приварены к оси.

Четыре цепи были подсоединены, и установка была готова к испытаниям.

Если вы посмотрите на красную полоску на правой стороне оси, вы увидите, что она вращается с разной скоростью при выборе каждой передачи.

Итак, концепция ясно работает !

Champx теперь нужно было сделать коробку частью коробки передач. Он решил использовать сложенные вместе листы плексигласа, чтобы вы могли видеть, как внутри вращаются звездочки!

Друг выточил места расположения подшипников на наружных листах, но в остальном компания Champx использовала лобзик и кольцевую пилу для придания формы плексигласу, что не так просто.

Когда коробка передач хорошо собрана, следующим шагом было придать ей красивый вид. Чемпкс перешел от грубой к мелкозернистой наждачной бумаге, чтобы придать ей стеклянный вид.

Коробка оказалась недостаточно широкой, поэтому был добавлен еще один лист оранжевого плексигласа толщиной 6 мм. Это оказалось изюминкой и очень хорошо сочетается с оранжевыми цепочками.

Оставшиеся компоненты переключения теперь нужно было добавить в коробку передач.

Внутри вы можете увидеть маленькую красную вращающуюся «руку» (показана на видео в 5:05), которая толкает селектор передач влево и вправо. Он соединяется со стержнем снаружи коробки передач, который поднимается и опускается с помощью подпружиненного троса.

К сожалению, оригинальный пружинный механизм не обеспечивал достаточного натяжения троса, поэтому компания Champx создала усиленную версию, которая хорошо работает.

Готовый велосипед с коробкой передач

Готовая коробка передач, установленная в изготовленную на заказ раму! Изображение: Instructables/champxТеперь, когда коробка передач готова, пришло время построить велосипедную раму для ее размещения.

Учитывая новизну этого проекта, имело смысл превратить коробку передач в веселый велосипед!

Качели во всей красе. Изображение: Instructables/champxЧемпкс сварил раму, которую он назвал «Качающийся монстр». В этом велосипеде в стиле круизера используются подшипники гарнитуры как на вилке , так и на подседельном штыре , так что он может управляться как с переднего, так и с заднего колеса.

Я говорю, миссия этого проекта выполнена! Велосипед выглядит потрясающе, и ездить на нем тоже будет весело.

Резюме

Мотоцикл с коробкой передач Swing Monster на тестовой поездке. Изображение: Instructables/champx

Изображение: Instructables/champxКак фанат велосипедов, ремонтник, поклонник коробок передач и любитель крутых проектов — у меня было , чтобы поделиться этой работой!

Я надеюсь, что это вдохновит некоторых из вас на создание чего-то, что обычно выходит за пределы вашей зоны комфорта.

Если вы знаете еще какие-то нестандартные велосипедные проекты своими руками, я буду рад услышать о них в комментариях.

А если вы хотите узнать больше о двух самых популярных велосипедных коробках передач, ознакомьтесь с моей статьей, в которой 14-ступенчатая втулка Rohloff сравнивается с 18-ступенчатой коробкой передач Pinion.

Серия «Либерман» Темпорада 2 Как сделать планетарный редуктор своими руками

Выберите удобный вариант просмотра и качествопод ваш экран

Не удалось воспроизвести это видео. |

Канал недоступен детали |

Вы смотрите

Дом на колесах своими руками Volkner Mobil Performance

Вы смотрите

Трактор Т-16 с Куном своими руками — Игрушка из картона

Вы смотрите

Форд Ф100 Лоурайдер своими руками

Вы смотрите

Складной мобильный мост своими руками

Вы смотрите

Как сделать 5-ступенчатую коробку передач +R из фанеры.

Вы смотрите

Как сделать простой деревянный замок

Вы смотрите

Наземный тактический микроробот MTGR своими руками

Вы смотрите

Как сделать БАГГИ своими руками

Вы смотрите

Большая деревянная МАШИНА своими руками

Вы смотрите

Карданный вал на трех шарнирах своими руками

Вы смотрите

Как сделать планетарный редуктор своими руками

Вы смотрите

Автомобильные диски BBS своими руками

Вы смотрите

Как сделать оппозитный двигатель.

своими руками из фанеры

своими руками из фанерыВы смотрите

Передняя подвеска с дифференциалом и рулевым механизмом своими руками

Вы смотрите

Как сделать автовоз. Картонная игрушка. сделай сам

Вы смотрите

Как сделать автокран. Игрушка из картона своими руками

Вы смотрите

Механический одометр из фанеры своими руками

Вы смотрите

2 ступенчатая коробка автомат своими руками из фанеры

Вы смотрите

Раздаточная коробка своими руками 2H, 4H, 4L.

Вы смотрите

Как работает дисковый тормоз и суппорт своими руками

- Описание

- 7 отзывов

2016–2022, Educativas, De entretenimiento, Blogger, Estados Unidos

В видеоблоге можно найти интересные и познавательные ролики, в которых создатель канала своими руками из подручных материалов изготавливает различные железнодорожные транспортные средства, моторы и тракторы.