Композиционные материалы и их классификация

Композиционные материалы (композиты, КМ) – искусственно созданные материалы, состоящие из двух или более неоднородных и нерастворимых друг в друге компонентов, соединяемых между собой физико-химическими связями.

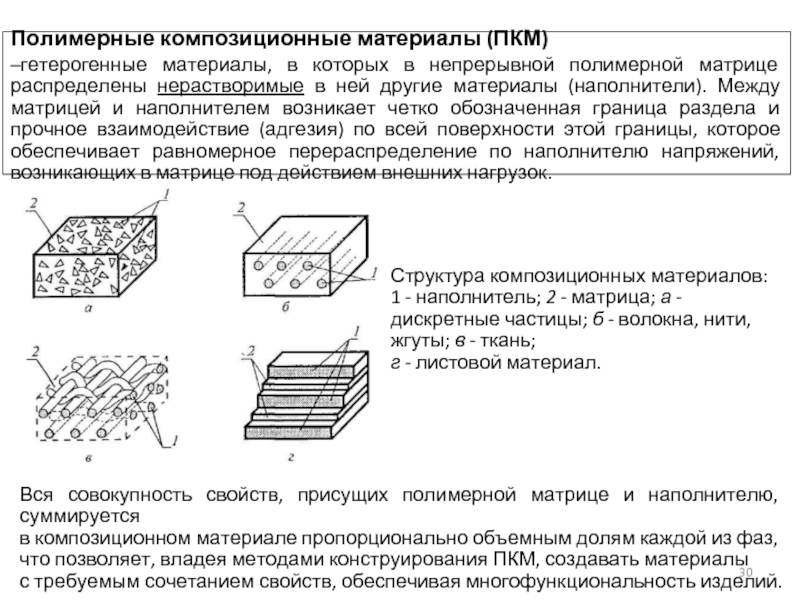

Одним из компонентов композиционных материалов является арматура, или наполнитель, обеспечивающие необходимые механические характеристики материала, а другим компонентом – матрица (или связующее), обеспечивающая совместную работу армирующих элементов. В качестве матрицы используют полимерные, металлические, керамические и углеродные материалы, в зависимости от типа которых композиционные материалы получают общее название.

Упрочнителями служат стеклянные, борные, углеродные, органические, нитевидные кристаллы (карбидов, боридов, нитридов и др.) и металлические проволоки, обладающие высокой прочностью и жесткостью. При формировании композиции эффективно используются индивидуальные свойства составляющих элементов композиций.

Свойства композиционных материалов зависят от состава компонентов, количественного соотношения и прочности связи между ними. Комбинируя объемное содержание компонентов, можно в зависимости от назначения получить материалы с требуемыми значениями прочности, жаропрочности, модуля упругости или получать композиции с необходимыми специальными свойствами, например магнитными и т.п.

Композиционные материалы имеют высокую удельную прочность, жесткость (модуль упругости 130–140 ГПа), высокие износостойкость, усталостную прочность. Из них можно изготовить размеростабильные конструкции. Композиционные материалы являются весьма перспективными конструкционными материалами для многих отраслей машиностроения.

Но некоторые виды композитов имеют недостатки: высокую стоимость, анизотропию свойств, повышенную наукоемкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно, развитого промышленного производства и научной базы.

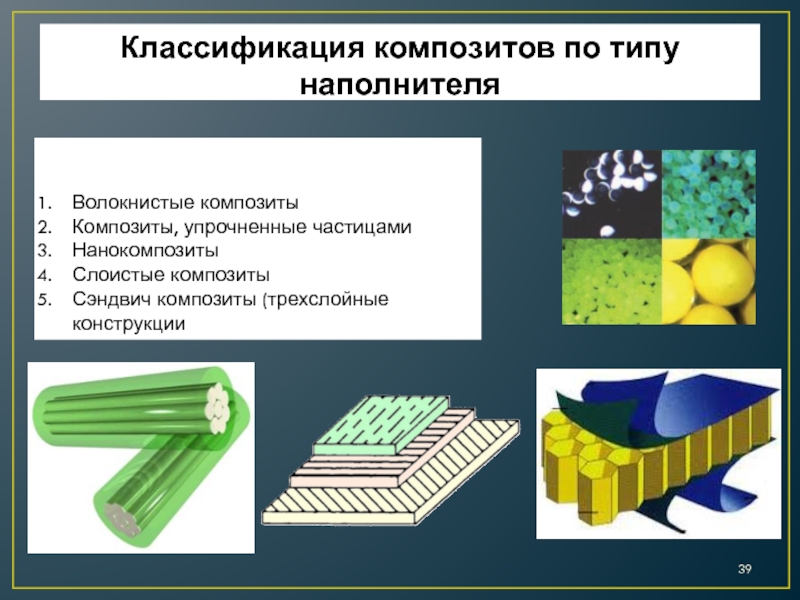

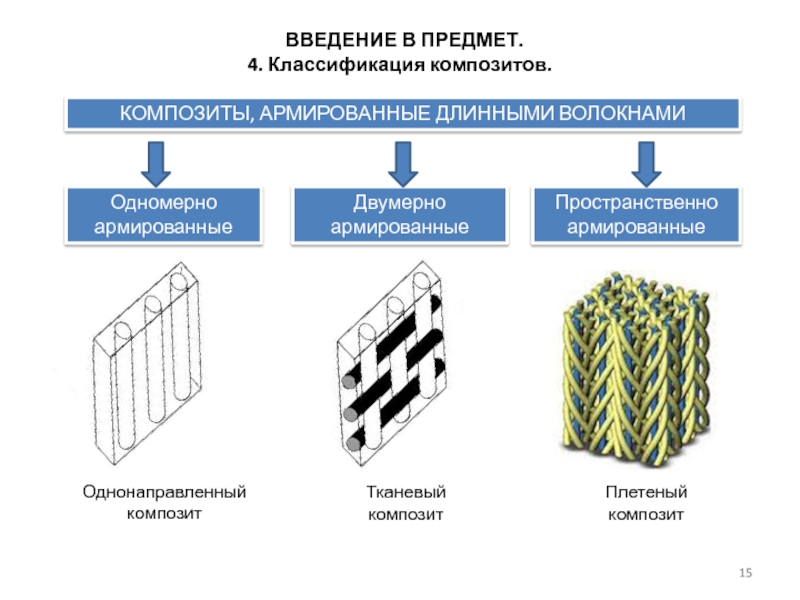

Композиционные материалы классифицируют по геометрии наполнителя, расположению его в матрице и природе компонентов, схеме расположения наполнителей, по природе компонентов, структуре композиционного материала.

По природе компонентов композиционные материалы (КМ) делят на четыре группы:

- КМ, содержащие компоненты из металлов или сплавов;

- КМ, включающие компоненты из неорганических соединений оксидов, карбидов, нитридов и др.;

- КМ, состоящие из неметаллических элементов, углерода, бора и др.;

- КМ, содержащие компоненты из органических соединений (эпоксидные, полиэфирные, фенольные и другие смолы).

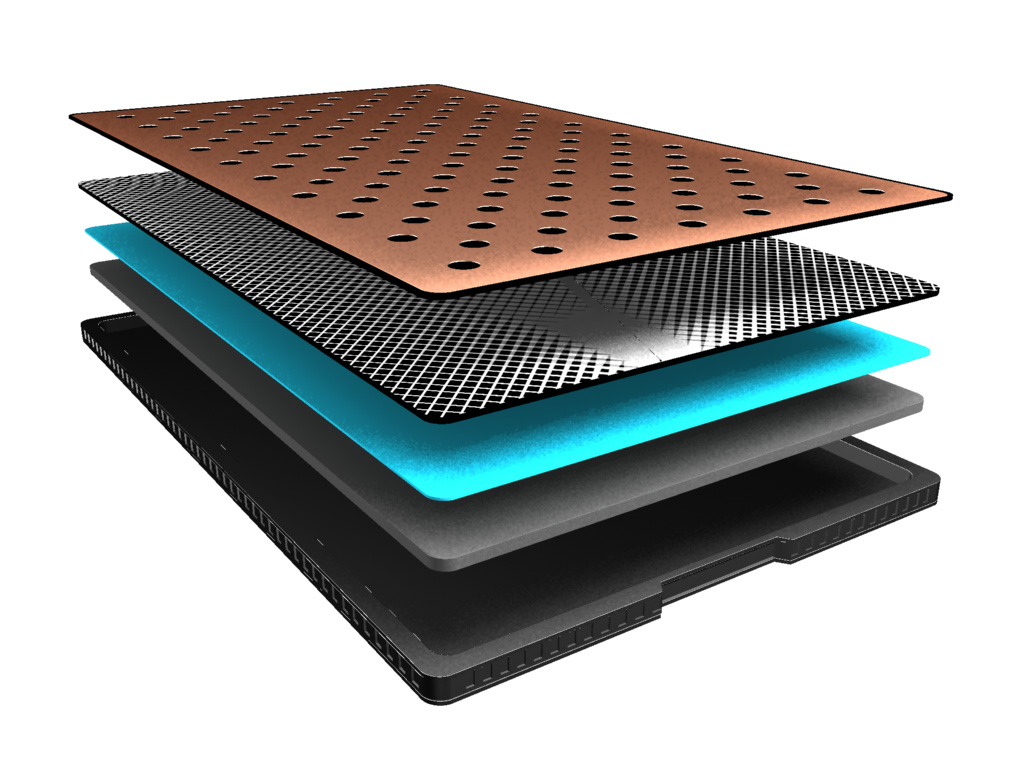

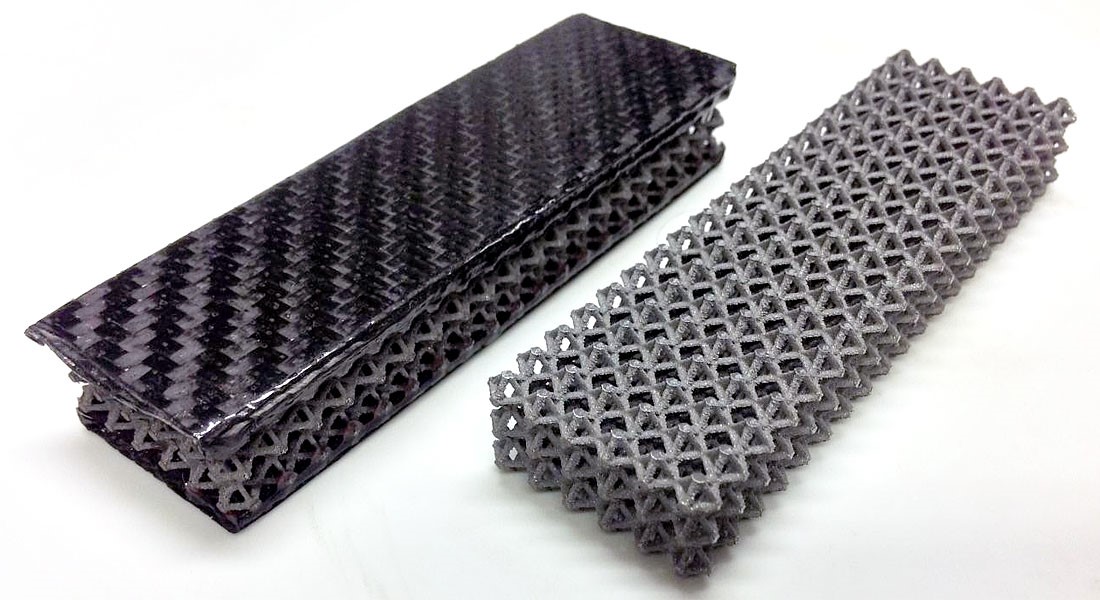

По структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсно-упрочненные, упрочненные частицами и нанокомпозиты.

Волокнистые композиты армированы волокнами или нитевидными кристаллами. Механические свойства композита могут изменяться за счет ориентации размера и концентрации волокон. Кроме того, армирование волокнами позволяет придать материалу анизотропию свойств (различие свойств в разных направлениях). За счет добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси. В слоистых композиционных материалах матрица и наполнитель располагаются слоями.

Кроме того, армирование волокнами позволяет придать материалу анизотропию свойств (различие свойств в разных направлениях). За счет добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси. В слоистых композиционных материалах матрица и наполнитель располагаются слоями.

Остальные классы композиционных материалов характеризуются наполнением матрицы частицами армирующего вещества, различающегося дисперсностью частиц. Так, дисперсно-упрочненные композиты включают от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Композиты, упрочненные частицами, содержат 20–25% (по объему) частиц размером более 1 мкм. Размеры частиц, входящих в состав нанокомпозитов, составляют 10–100 нм.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | Энциклопедия Кругосвет

Содержание статьи- Структура композиционных материалов.

- Полимерные композиционные материалы (ПКМ).

- Композиционные материалы с металлической матрицей.

- Композиционные материалы на основе керамики.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (композиты) – многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьируя состав матрицы и наполнителя, их соотношение, ориентацию наполнителя, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

То, что малые добавки волокна значительно увеличивают прочность и вязкость хрупких материалов, было известно с древнейших времен. Во времена египетского рабства евреи добавляли солому в кирпичи, чтобы они были прочнее и не растрескивались при сушке на жарком солнце. Одно из самых древних, по всей видимости, описаний изготовления композиционного материала приводится в Ветхом Завете (Исход, гл. 5):

Одно из самых древних, по всей видимости, описаний изготовления композиционного материала приводится в Ветхом Завете (Исход, гл. 5):

«И пришли надзиратели сынов Израилевых и возопили к фараону, говоря: «Для чего ты так поступаешь с рабами твоими? Соломы не дают рабам твоим; а кирпичи, говорят нам, делайте. И вот рабов твоих бьют; грех народу твоему». Но он сказал: «Праздны вы, праздны; поэтому и говорите „Пойдем, принесем жертву Господу». Пойдите же, работайте. Соломы не дадут вам, а положенное число кирпичей давайте».

Подобные технологии существовали у многих народов. Инки использовали растительные волокна при изготовлении керамики, а английские строители до недавнего времени добавляли в штукатурку немного волоса.

Другой композит, известный еще в Древнем Египте, содержал намного больший процент волокон, чем египетские кирпичи. Оболочки для египетских мумий делали из кусков ткани или папируса, пропитанных смолой или клеем. Этот материал (папье-маше) был заново открыт только в 18 в. (вместо папируса использовались куски бумаги) и был популярен до середины 20 в. Из папье-маше делали игрушки, рекламные макеты, а иногда даже мебель.

(вместо папируса использовались куски бумаги) и был популярен до середины 20 в. Из папье-маше делали игрушки, рекламные макеты, а иногда даже мебель.

Пожалуй, в каждом современном доме найдутся предметы мебели, сделанные из распространенного в наши дни композиционного материала – древесно-стружечных плит (ДСП), в которых матрица из синтетических смол наполнена древесными стружками и опилками. А наиболее известным на сегодняшний день композитом, вероятнее всего, является железобетон. Сочетание бетона и железных прутьев дает материал, из которого сооружают конструкции (пролеты мостов, балки и т.п.), которые выдерживают большие нагрузки, вызывающие растрескивание обычного бетона. Интересно, что первыми применять железо в качестве арматуры стали древние греки, причем армировали они мрамор. Когда архитектору Мнесиклу в 437 до н.э. понадобилось перекрыть пролеты длиной в 4–6 м, он замуровал в специальных канавках в мраморных плитах двухметровые железные стержни, чтобы перекрытия справились с напряжениями.

Компонентами композитов являются самые разнообразные материалы – металлы, керамика, стекла, пластмассы, углерод и т.п. Известны многокомпонентные композиционные материалы – полиматричные, когда в одном материале сочетают несколько матриц, или гибридные, включающие в себя разные наполнители. Наполнитель определяет прочность, жесткость и деформируемость материала, а матрица обеспечивает монолитность материала, передачу напряжения в наполнителе и стойкость к различным внешним воздействиям.

Структура композиционных материалов.

По структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсноупрочненные, упрочненные частицами и нанокомпозиты. Волокнистые композиты армированы волокнами или нитевидными кристаллами – кирпичи с соломой и папье-маше можно отнести как раз к этому классу композитов. Уже небольшое содержание наполнителя в композитах такого типа приводит к появлению качественно новых механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон. Кроме того, армирование волокнами придает материалу анизотропию свойств (различие свойств в разных направлениях), а за счет добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси.

Кроме того, армирование волокнами придает материалу анизотропию свойств (различие свойств в разных направлениях), а за счет добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси.

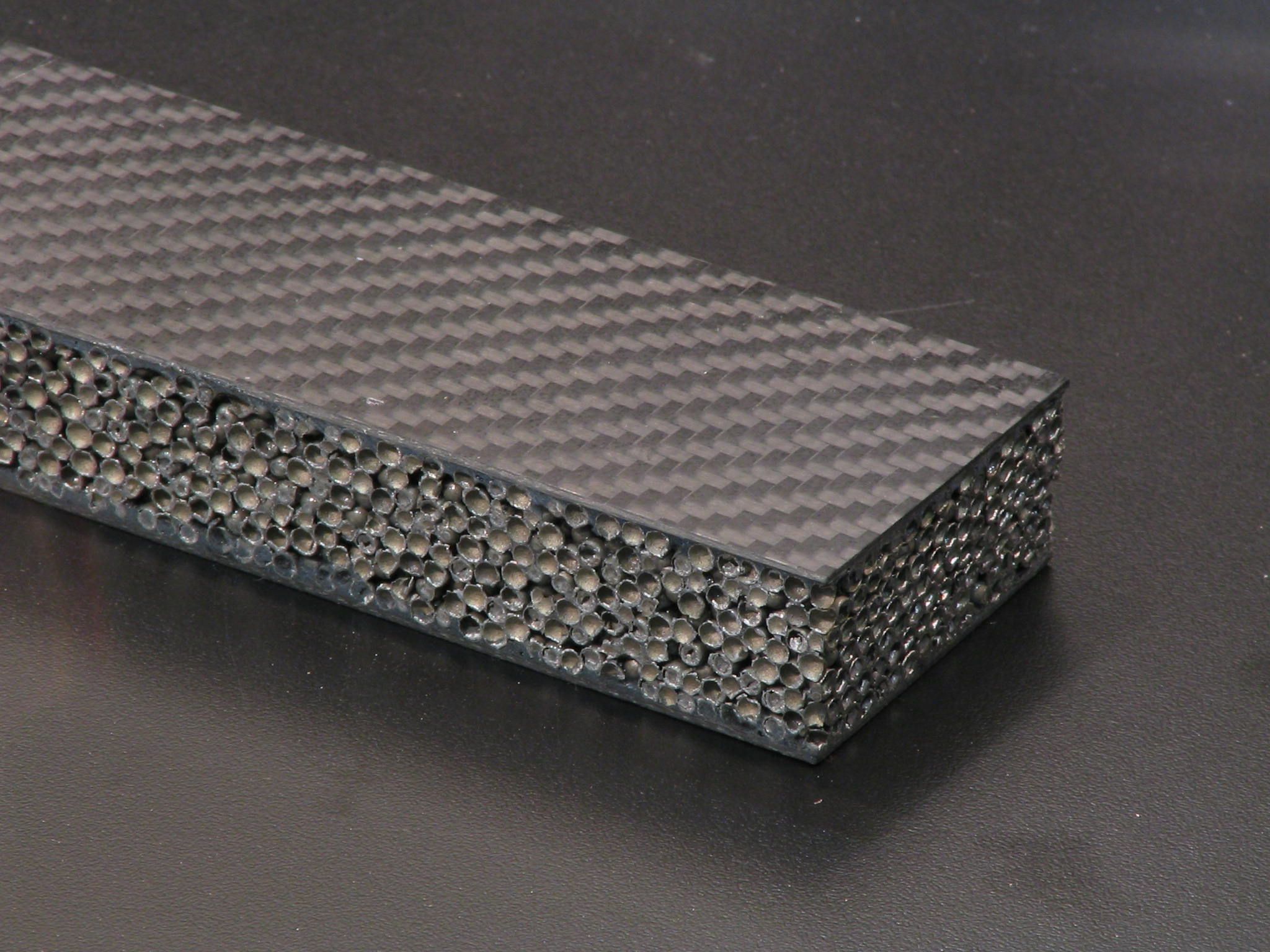

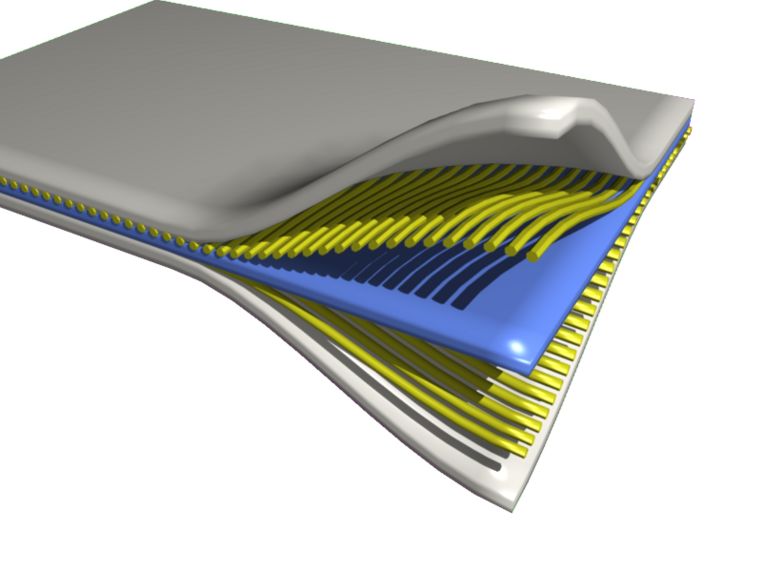

В слоистых композиционных материалах матрица и наполнитель расположены слоями, как, например, в особо прочном стекле, армированном несколькими слоями полимерных пленок.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочненных частицами, их размер больше 1 мкм, а содержание составляет 20–25% (по объему), тогда как дисперсноупрочненные композиты включают в себя от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов – нового класса композиционных материалов – еще меньше и составляют 10–100 нм.

Полимерные композиционные материалы (ПКМ).

Композиты, в которых матрицей служит полимерный материал, являются одним из самых многочисленных и разнообразных видов материалов. Их применение в различных областях дает значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30% веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000$. В качестве наполнителей ПКМ используется множество различных веществ.

Их применение в различных областях дает значительный экономический эффект. Например, использование ПКМ при производстве космической и авиационной техники позволяет сэкономить от 5 до 30% веса летательного аппарата. А снижение веса, например, искусственного спутника на околоземной орбите на 1 кг приводит к экономии 1000$. В качестве наполнителей ПКМ используется множество различных веществ.

А) Стеклопластики – полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Использование стеклопластиков началось в конце Второй мировой войны для изготовления антенных обтекателей – куполообразных конструкций, в которых размещается антенна локатора. В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось – она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80% по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

В первых армированных стеклопластиках количество волокон было небольшим, волокно вводилось, главным образом, чтобы нейтрализовать грубые дефекты хрупкой матрицы. Однако со временем назначение матрицы изменилось – она стала служить только для склеивания прочных волокон между собой, содержание волокон во многих стеклопластиках достигает 80% по массе. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

Стеклопластики – достаточно дешевые материалы, их широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, спортивного инвентаря, оконных рам для современных стеклопакетов и т.п.

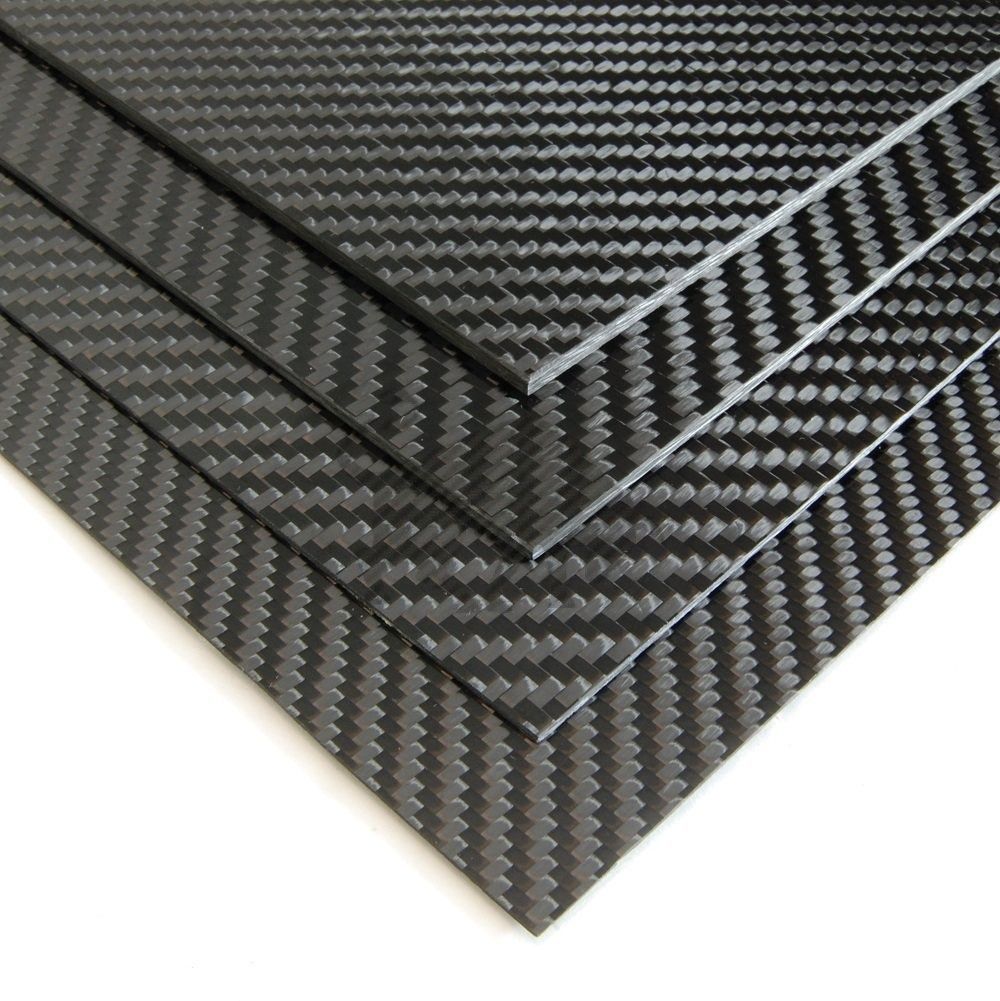

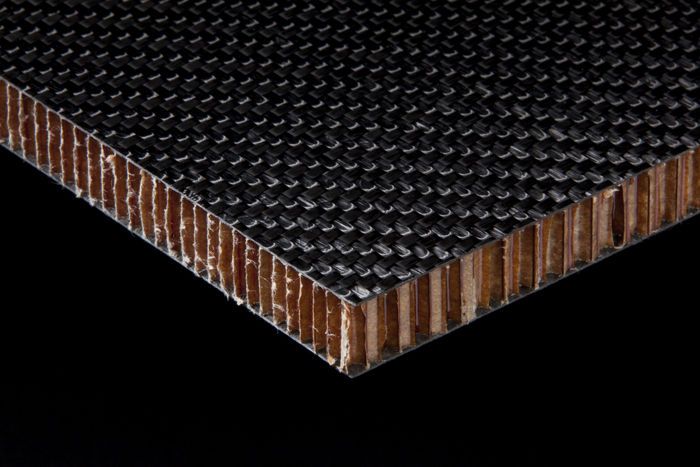

Б) Углепластики – наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Термическая обработка волокна проводится, как правило, в три этапа (окисление – 220° С, карбонизация – 1000–1500° С и графитизация – 1800–3000° С) и приводит к образованию волокон, характеризующихся высоким содержанием (до 99,5% по массе) углерода. В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков – чаще всего – термореактивные и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики – очень легкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, черного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении легких велосипедов и другого спортивного инвентаря.

В зависимости от режима обработки и исходного сырья полученное углеволокно имеет различную структуру. Для изготовления углепластиков используются те же матрицы, что и для стеклопластиков – чаще всего – термореактивные и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики – очень легкие и, в то же время, прочные материалы. Углеродные волокна и углепластики имеют практически нулевой коэффициент линейного расширения. Все углепластики хорошо проводят электричество, черного цвета, что несколько ограничивает области их применения. Углепластики используются в авиации, ракетостроении, машиностроении, производстве космической техники, медтехники, протезов, при изготовлении легких велосипедов и другого спортивного инвентаря.

На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы – наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование.

Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование.

В) Боропластики – композиционные материалы, содержащие в качестве наполнителя борные волокна, внедренные в термореактивную полимерную матрицу, при этом волокна могут быть как в виде мононитей, так и в виде жгутов, оплетенных вспомогательной стеклянной нитью или лент, в которых борные нити переплетены с другими нитями. Благодаря большой твердости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков. Кроме того, стоимость борных волокон очень высока (порядка 400 $/кг) в связи с особенностями технологии их получения (бор осаждают из хлорида на вольфрамовую подложку, стоимость которой может достигать до 30% стоимости волокна). Термические свойства боропластиков определяются термостойкостью матрицы, поэтому рабочие температуры, как правило, невелики.

Благодаря большой твердости нитей, получающийся материал обладает высокими механическими свойствами (борные волокна имеют наибольшую прочность при сжатии по сравнению с волокнами из других материалов) и большой стойкостью к агрессивным условиям, но высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластиков. Кроме того, стоимость борных волокон очень высока (порядка 400 $/кг) в связи с особенностями технологии их получения (бор осаждают из хлорида на вольфрамовую подложку, стоимость которой может достигать до 30% стоимости волокна). Термические свойства боропластиков определяются термостойкостью матрицы, поэтому рабочие температуры, как правило, невелики.

Применение боропластиков ограничивается высокой стоимостью производства борных волокон, поэтому они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды.

Г) Органопластики – композиты, в которых наполнителями служат органические синтетические, реже – природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т. д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40–70% наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров – полиэтилена, ПВХ, полиуретана и т.п. – варьируется в значительно больших пределах – от 2 до 70%. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Материал содержит 40–70% наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров – полиэтилена, ПВХ, полиуретана и т.п. – варьируется в значительно больших пределах – от 2 до 70%. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе.

Важную роль в улучшении механических характеристик органопластика играет степень ориентация макромолекул наполнителя. Макромолекулы жесткоцепных полимеров, таких, как полипарафенилтерефталамид (кевлар) в основном ориентированы в направлении оси полотна и поэтому обладают высокой прочностью при растяжении вдоль волокон. Из материалов, армированных кевларом, изготавливают пулезащитные бронежилеты.

Органопластики находят широкое применение в авто-, судо-, машиностроении, авиа- и космической технике, радиоэлектронике, химическом машиностроении, производстве спортивного инвентаря и т. д.

д.

Д) Полимеры, наполненные порошками. Известно более 10000 марок наполненных полимеров. Наполнители используются как для снижения стоимости материала, так и для придания ему специальных свойств. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в начале 20 в. способ синтеза фенолформфльдегидной (бакелитовой) смолы. Сама по себе эта смола – вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка волокон, в частности, древесной муки к смоле до ее затвердевания, увеличивает ее прочность. Созданный им материал – бакелит – приобрел большую популярность. Технология его приготовления проста: смесь частично отвержденного полимера и наполнителя – пресс-порошок — под давлением необратимо затвердевает в форме. Первое серийное изделие произведено по данной технологии в 1916, это – ручка переключателя скоростей автомобиля «Роллс-Ройс». Наполненные термореактивные полимеры широко используются по сей день.

Сейчас применяются разнообразные наполнители так термореактивных, так и термопластичных полимеров. Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал. Применяют для изготовления жестких и эластичных поливинилхлоридных материалов для производства труб, электроизоляции, облицовочных плиток и т.д., полиэфирных стеклопластиков, наполнения полиэтилена и полипропилена. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т.п. По-прежнему широко применяют органические наполнители – древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Для создания биоразлагающихся композитов в качество наполнителя используют крахмал.

Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал. Применяют для изготовления жестких и эластичных поливинилхлоридных материалов для производства труб, электроизоляции, облицовочных плиток и т.д., полиэфирных стеклопластиков, наполнения полиэтилена и полипропилена. Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т.п. По-прежнему широко применяют органические наполнители – древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Для создания биоразлагающихся композитов в качество наполнителя используют крахмал.

Е) Текстолиты – слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 1920-х на основе фенолформальдегидной смолы. Полотна ткани пропитывали смолой, затем прессовали при повышенной температуре, получая текстолитовые пластины. Роль одного из первых применений текстолитов – покрытия для кухонных столов – трудно переоценить.

Роль одного из первых применений текстолитов – покрытия для кухонных столов – трудно переоценить.

Основные принципы получения текстолитов сохранились, но сейчас из них формуют не только пластины, но и фигурные изделия. И, конечно, расширился круг исходных материалов. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, иногда даже применяются и неорганические связующие – на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон – хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых и т.д. Соответственно разнообразны свойства и применение текстолитов.

Композиционные материалы с металлической матрицей.

При создании композитов на основе металлов в качестве матрицы применяют алюминий, магний, никель, медь и т.д. Наполнителем служат или высокопрочные волокна, или тугоплавкие, не растворяющиеся в основном металле частицы различной дисперсности.

Свойства дисперсноупрочненных металлических композитов изотропны –одинаковы во всех направлениях. Добавление 5–10% армирующих наполнителей (тугоплавких оксидов, нитридов, боридов, карбидов) приводит к повышению сопротивляемости матрицы нагрузкам. Эффект увеличения прочности сравнительно невелик, однако ценно увеличение жаропрочности композита по сравнению с исходной матрицей. Так, введение в жаропрочный хромоникелевый сплав тонкодисперсных порошков оксида тория или оксида циркония позволяет увеличить температуру, при которой изделия из этого сплава способны к длительной работе, с 1000° С до 1200° С. Дисперсноупрочненные металлические композиты получают, вводя порошок наполнителя в расплавленный металл, или методами порошковой металлургии.

Добавление 5–10% армирующих наполнителей (тугоплавких оксидов, нитридов, боридов, карбидов) приводит к повышению сопротивляемости матрицы нагрузкам. Эффект увеличения прочности сравнительно невелик, однако ценно увеличение жаропрочности композита по сравнению с исходной матрицей. Так, введение в жаропрочный хромоникелевый сплав тонкодисперсных порошков оксида тория или оксида циркония позволяет увеличить температуру, при которой изделия из этого сплава способны к длительной работе, с 1000° С до 1200° С. Дисперсноупрочненные металлические композиты получают, вводя порошок наполнителя в расплавленный металл, или методами порошковой металлургии.

Армирование металлов волокнами, нитевидными кристаллами, проволокой значительно повышает как прочность, так и жаростойкость металла. Например, сплавы алюминия, армированные волокнами бора, можно эксплуатировать при температурах до 450–500° С, вместо 250–300° С. Применяют оксидные, боридные, карбидные, нитридные металлические наполнители, углеродные волокна. Керамические и оксидные волокна из-за своей хрупкости не допускают пластическую деформацию материала, что создает значительные технологические трудности при изготовлении изделий, тогда как использование более пластичных металлических наполнителей позволяет переформование. Получают такие композиты пропитыванием пучков волокон расплавами металлов, электроосаждением, смешением с порошком металла и последующим спеканием и т.д.

Керамические и оксидные волокна из-за своей хрупкости не допускают пластическую деформацию материала, что создает значительные технологические трудности при изготовлении изделий, тогда как использование более пластичных металлических наполнителей позволяет переформование. Получают такие композиты пропитыванием пучков волокон расплавами металлов, электроосаждением, смешением с порошком металла и последующим спеканием и т.д.

В 1970-х появились первые материалы, армированные нитевидными монокристаллами («усами»). Нитевидные кристаллы получают, протягивая расплав через фильеры. Используются «усы» оксида алюминия, оксида бериллия, карбидов бора и кремния, нитридов алюминия и кремния и т.д. длиной 0,3–15 мм и диаметром 1–30 мкм. Армирование «усами» позволяет значительно увеличить прочность материала и повысить его жаростойкость. Например, предел текучести композита из серебра, содержащего 24% «усов» оксида алюминия, в 30 раз превышает предел текучести серебра и в 2 раза – других композиционных материалов на основе серебра. Армирование «усами» оксида алюминия материалов на основе вольфрама и молибдена вдвое увеличило их прочность при температуре 1650° С, что позволяет использовать эти материалы для изготовления сопел ракет.

Армирование «усами» оксида алюминия материалов на основе вольфрама и молибдена вдвое увеличило их прочность при температуре 1650° С, что позволяет использовать эти материалы для изготовления сопел ракет.

Композиционные материалы на основе керамики.

Армирование керамических материалов волокнами, а также металлическими и керамическими дисперсными частицами позволяет получать высокопрочные композиты, однако, ассортимент волокон, пригодных для армирования керамики, ограничен свойствами исходного материала. Часто используют металлические волокна. Сопротивление растяжению растет незначительно, но зато повышается сопротивление тепловым ударам – материал меньше растрескивается при нагревании, но возможны случаи, когда прочность материала падает. Это зависит от соотношения коэффициентов термического расширения матрицы и наполнителя.

Армирование керамики дисперсными металлическими частицами приводит к новым материалам (керметам) с повышенной стойкостью, устойчивостью относительно тепловых ударов, с повышенной теплопроводностью. Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники – это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д.

Из высокотемпературных керметов делают детали для газовых турбин, арматуру электропечей, детали для ракетной и реактивной техники. Твердые износостойкие керметы используют для изготовления режущих инструментов и деталей. Кроме того, керметы применяют в специальных областях техники – это тепловыделяющие элементы атомных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и т.д.

Керамические композиционные материалы получают методами горячего прессования (таблетирование с последующим спеканием под давлением) или методом шликерного литья (волокна заливаются суспензией матричного материала, которая после сушки также подвергается спеканию).

Екатерина Менделеева

Композитные материалы: определение, классификация, примеры материал с характеристиками, отличными от составные части, несмотря на то, что их химические или физические свойства заметно различаются. Проще говоря, композиты представляют собой комбинацию компонентов. Композитные материалы создаются путем объединения двух или более природных или синтетических элементов (с различными физическими или химическими свойствами) в более прочное целое, чем сумма его частей.

Вместо того, чтобы полностью смешиваться или терять свою индивидуальность, составные части объединяются и привносят свои наиболее выгодные качества для улучшения результата или готового продукта. Композитные материалы часто создаются с определенной целью, например, для повышения долговечности, эффективности или прочности. Давайте определим композитный материал вместе с его свойствами, типами и другими его существенными характеристиками.

Скачать формулы для GATE Machine Engineering-Engineering Mechanics

Содержание

- 1. Что такое композитный материал?

- 2. Компоненты композитного материала

- 3. Виды композитного материала

- 4. Свойства композитных материалов

- 5. Преимущества композитного материала

Что такое композитный материал?

Композитный материал создается путем соединения двух веществ с различными физическими и химическими свойствами. При объединении получается материал, специально разработанный для выполнения конкретной задачи, например, стать прочнее, легче или устойчивее к электричеству.

При объединении получается материал, специально разработанный для выполнения конкретной задачи, например, стать прочнее, легче или устойчивее к электричеству.

Определение композитного материала

Материал, созданный из двух или более составляющих материалов, называется композитным материалом. Композитный материал может увеличить жесткость и прочность. Они предпочтительнее обычных материалов, потому что они улучшают качество основного материала и могут использоваться в различных контекстах.

Эти составляющие материалы объединяются для получения материала с характеристиками, отличными от характеристик составных частей, несмотря на то, что его химические или физические свойства заметно отличаются. Компоненты готовой структуры остаются отчетливыми и независимыми, что отличает композиты от смесей и твердых растворов.

Компоненты композитного материала

Композитные материалы, часто называемые композитами из армированного волокном полимера (FRP), состоят из полимерной матрицы, армированной искусственным, натуральным или синтетическим волокном (таким как стекло, углерод или арамид). ) или другое укрепляющее вещество. Матрица распределяет нагрузку между волокнами, защищая их от внешних воздействий и вредного воздействия окружающей среды. В свою очередь, волокна придают матрице армирование и жесткость, предотвращая появление трещин и изломов.

) или другое укрепляющее вещество. Матрица распределяет нагрузку между волокнами, защищая их от внешних воздействий и вредного воздействия окружающей среды. В свою очередь, волокна придают матрице армирование и жесткость, предотвращая появление трещин и изломов.

Полиэфирная смола служит матрицей, а стекловолокно используется в качестве армирующего материала во многих изделиях. Тем не менее, в композитах используются различные комбинации смол и армирующих материалов, и каждый материал добавляет определенные характеристики готовому изделию: прочность и жесткость обеспечиваются волокном, которое является прочным, но хрупким, в то время как волокно сформировано и покрыто смолой. , что более гибко. Кроме того, композиты FRP могут включать наполнители, добавки, материалы сердцевины или отделку поверхности, предназначенные для улучшения производственного процесса, внешнего вида готового продукта и его функциональности.

Типы композитных материалов

В настоящее время композиты широко используются в производстве потребительских товаров и строительных материалов в качестве легкой и экономичной замены металлов. Композитные материалы используются для создания деталей, массивность которых не уступает фюзеляжам пассажирских самолетов. Существуют следующие типы композитных материалов:

Композитные материалы используются для создания деталей, массивность которых не уступает фюзеляжам пассажирских самолетов. Существуют следующие типы композитных материалов:

- Композит с керамической матрицей

- Композит с металлической матрицей

- Железобетон

- Бетон, армированный стекловолокном

- Светопрозрачный бетон

- Инженерная древесина

- Фанера

- Инженерный бамбук

- Паркет

- Древесно-пластиковый композит

- Древесное волокно на цементной основе 90 023 Стекловолокно

- Полимер, армированный углеродным волокном

- Сэндвич-панель

- Композитный сотовый заполнитель

- Папье-маше

- Бумага с пластиковым покрытием

- Синтактические пены

Скачать формулы для GATE Machine Engineering — Machine Design

Свойства композитных материалов

Каждая из различных форм композитов включает широкий и расширяющийся диапазон материалов; однако композиты как класс материалов обычно обладают следующими качествами: низким коэффициентом теплового расширения, высокой прочностью, высоким модулем, низкой плотностью и исключительной стойкостью к усталости, ползучести, разрушению при ползучести, коррозии и износу.

Физические свойства

Физические свойства композита не являются изотропными по своей природе. Но обычно они анизотропны. Например, жесткость композитной панели часто будет зависеть от направления приложенных сил и/или моментов. Применяя правило смесей, можно найти условие, задающее верхний предел прочности композита. Есть два правила смешивания:

- Правило изостресса смесей

- Правило изостресса смесей

Скачать формулы для GATE Машиностроение — Сопротивление материалов

Механические свойства композиционных материалов

Высокопрочные й, высокомодульные волокна включены в матрицу для создания композиционного материала (полимерного, металлического или керамического). Ориентация волокон может приводить к различным плоскостным характеристикам (продольное, поперечное напряжение, деформация и модуль упругости).

- Армирование частицами: Армирование частицами обычно менее прочно, чем волокно.

Это улучшает жесткость композитов, одновременно повышая их ударную вязкость и прочность. Они используются в приложениях, требующих сопротивления из-за их механических характеристик.

Это улучшает жесткость композитов, одновременно повышая их ударную вязкость и прочность. Они используются в приложениях, требующих сопротивления из-за их механических характеристик. - Армирование непрерывным волокном: Как правило, для армирования непрерывным волокном используется матрица со слабой фазой и волокном, выступающим в качестве прочной фазы. Наличие материалов в форме волокна, которое можно получить, объясняет популярность использования волокна. Из-за ковалентной природы их связей неметаллические волокна обычно демонстрируют относительно высокое отношение прочности к плотности по сравнению с металлическими волокнами. Наиболее известным примером этого являются углеродные волокна, которые широко используются в космической промышленности, спортивном снаряжении и защитном снаряжении.

Преимущества композитных материалов

Наша повседневная жизнь окружена композитами: они используются в транспортных средствах, которыми мы ездим, в клюшках для гольфа, которые мы используем, в трубопроводах, по которым отводятся сточные воды из наших населенных пунктов, и во многом другом. Некоторые приложения, такие как ракетные корабли, могут даже не существовать без композитных материалов.

Некоторые приложения, такие как ракетные корабли, могут даже не существовать без композитных материалов.

Композиты имеют массу преимуществ. Прочность, легкость, устойчивость к коррозии, гибкость конструкции и долговечность являются важными атрибутами среди них.

Прочность

Композиты превосходят традиционные материалы, такие как сталь, по прочности на килограмм. Два основных ингредиента композитов, волокна и смолы, способствуют их прочности на растяжение. Вес несут волокна, а смолы соответствующим образом распределяют его по всей композитной детали.

Легкий

По сравнению с большинством древесины и металлов, композитные материалы легкие. Как в автомобилях, так и в самолетах меньший вес повышает эффективность использования топлива. Кроме того, более легкие материалы, от настилов мостов до опор электропередач, проще переносить и собирать.

Долговечность

Композитные конструкции долговечны и не требуют особого ухода. Лодки и другие изделия из композитов используются уже более 50 лет.

Гибкий

Композиты имеют широкий спектр комбинаций материалов, которые можно использовать, что способствует гибкости конструкции. Материалы могут быть специально изготовлены для удовлетворения конкретных требований каждого приложения. Кроме того, композиты легко превращаются в сложные конструкции.

Стойкий

В отличие от других материалов, композиты устойчивы к атмосферным воздействиям и агрессивным веществам. Из-за этого они подходят для ситуаций, когда постоянно присутствует соленая вода, опасные химические вещества, перепады температуры и другие суровые условия.

Часто задаваемые вопросы о композитном материале

Что такое композитный материал?

Композит — это вещество, созданное из двух или более различных веществ, которые при объединении обладают большей силой, чем вещества, используемые по отдельности. Проще говоря, 9Композиционные материалы 0009 состоят из нескольких компонентов.

Для чего используются композитные материалы?

Сочетание прочности, жесткости и легкости в композитных материалах является их главным преимуществом.

Производители могут разработать качества, которые точно соответствуют спецификациям конкретной структуры для конкретной цели, выбрав правильную комбинацию армирующего и матричного материала.

Производители могут разработать качества, которые точно соответствуют спецификациям конкретной структуры для конкретной цели, выбрав правильную комбинацию армирующего и матричного материала.В чем разница между пластиком и композитом?

Композитные материалы представляют собой своего рода «полусинтетическую» альтернативу пластиковым террасным доскам, поскольку они создаются путем смешивания полимеров с натуральной древесной мукой. С другой стороны, пластиковые террасные доски полностью синтетические.

Является ли Trex композитным материалом?

Несмотря на то, что Trex содержит пластик, он представляет собой композитный настил. В результате вы получаете прочную композитную поверхность, имеющую привлекательный внешний вид богатой древесины. Он сделан устойчивым к гниению, расщеплению, осколкам и повреждениям насекомыми и полезен для окружающей среды.

Где используются композитные материалы?

Здания, мосты и другие конструкции, включая корпуса лодок, панели для плавательных бассейнов, кузова гоночных автомобилей, душевые кабины, ванны, резервуары для хранения, а также раковины и столешницы из гранита и искусственного мрамора, часто изготавливаются из композитных материалов.

Кроме того, они все чаще используются в стандартных автомобильных приложениях.

Кроме того, они все чаще используются в стандартных автомобильных приложениях.

ESE & GATE ME

Mechanical Engg.GATEGATE MEHPCLBARC SOESEIES MEBARC ExamISRO ExamOther Exams

Избранные статьи

Следите за последними обновлениями

Наши приложения- BYJU’S Exam Prep: приложение для подготовки к экзамену 9002 4

Понимание композитных материалов

В предыдущем блоге сообщение, мы сломали ключевые различия между самыми популярными термопластами для 3D-печати. В то время как их низкая температура плавления и общая простота печати позволяют быстро и легко изготавливать детали, термопласты оставляют желать лучшего, когда речь идет о механических свойствах, таких как прочность, жесткость и термостойкость. К счастью, используя технологию, аналогичную технологии изготовления плавленых нитей (самый популярный процесс печати термопластами), Markforged разработала способ 3D-печати композитов, которые почти во всех отношениях превосходят свойства термопластов.

Ознакомьтесь с нашим Руководством по проектированию композитов

Что такое композиты?

Композиты представляют собой материалы, изготовленные из двух или более веществ, которые при объединении обладают свойствами, отличными от исходных компонентов. Они состоят из двух основных элементов: матрицы и арматуры. Для типичных волокнистых композитов арматуре (например, углеродному волокну или стекловолокну) придают предпочтительную форму, а затем покрывают матрицей, часто эпоксидной смолой или термопластом, чтобы сохранить ее структуру. Композиты выгодны из-за синергетических свойств, возникающих в результате комбинации материалов, что позволяет им намного превосходить термопласты при сохранении низкой плотности. На самом деле, многие накладки из углеродного волокна прочнее стали при весе в десять раз меньше.

В традиционной композитной укладке волокнистое переплетение позиционируется и затем закрепляется на месте с помощью матрицы

Существует множество типов матриц и армирующих материалов, которые составляют множество различных композитных материалов; в этом посте мы подробно рассмотрим 3D-печатные композиты Markforged, их свойства и идеальные области применения.

Запросить демонстрацию

Композиты, напечатанные на 3D-принтере

Как и любые другие композитные детали, композиты Markforged, напечатанные на 3D-принтере, состоят из двух компонентов: матрицы и арматуры. Наша матрица называется Onyx, термопласт на основе нейлона, а армирование — одно из наших четырех непрерывных волокон. Эти армирующие волокна включают углеродное волокно, стекловолокно, высокопрочное высокотемпературное стекловолокно и кевлар®.

Композитные детали печатаются слой за слоем с использованием процесса непрерывного изготовления нитей (CFF). Выше часть, разрезанная пополам, чтобы показать армирование волокном внутри.

Стекловолокно

Стекловолокно — это армирующее волокно начального уровня. Как следует из названия, он состоит из стеклянных волокон, связанных вместе в нить. Стекловолокно является хорошим армирующим волокном для начинающих, поскольку оно обладает высокими эксплуатационными характеристиками, оставаясь при этом недорогим. При изгибе стекловолокно в четыре раза прочнее и в одиннадцать раз жестче, чем АБС. Это предлагает эффективный способ начать 3D-печать промышленных инструментов, приспособлений и заготовок, которые требуют большей прочности, чем термопластик.

При изгибе стекловолокно в четыре раза прочнее и в одиннадцать раз жестче, чем АБС. Это предлагает эффективный способ начать 3D-печать промышленных инструментов, приспособлений и заготовок, которые требуют большей прочности, чем термопластик.

Углеродное волокно

Углеродное волокно — самое прочное и жесткое из армирующих волокон Markforged. Благодаря соотношению прочности к весу почти в два раза больше, чем у алюминия 6061, детали из углеродного волокна, напечатанные на 3D-принтере, могут превзойти детали, изготовленные из металла. Углеродное волокно также минимально прогибается при нагрузке, что дает ему преимущество над алюминием, который пластически деформируется при нагрузке.

Поскольку по прочности углеродное волокно соперничает с металлом, наши клиенты часто используют его для печати деталей, которые они обычно печатают. Это включает в себя мягкие губки, детали конечного использования и инструменты для производственной формовки.

Кевлар

Кевлар – это более специализированное армирующее волокно с уникальными свойствами. Он чрезвычайно прочный; части, усиленные кевларом, могут выдержать удар без сбоев. Это также самое легкое из армирующих волокон Markforged, плотность которого на 15-20% ниже, чем у других. Одной из наиболее примечательных характеристик кевлара является его способность пластически деформироваться без потери прочности. Детали, армированные кевларом, допускают некоторую деформацию при максимальной нагрузке, что приводит к более постепенному отказу. Например, углеродное волокно, которое более жесткое, но гораздо более хрупкое, полностью и без предупреждения выходит из строя при максимальной нагрузке. Кевлар, с другой стороны, деформируется до тех пор, пока волокна не начнут выходить из строя по одному, обеспечивая гораздо более предсказуемый выход из строя.

Благодаря своей низкой плотности и превосходной долговечности кевлар отлично подходит для применений, связанных с большим количеством движений и повторяющимся контактом с другими частями. Наши клиенты используют его для 3D-печати концевых эффекторов, манекенов для краш-тестов, механических упоров и других приложений, связанных с переменными нагрузками.

Наши клиенты используют его для 3D-печати концевых эффекторов, манекенов для краш-тестов, механических упоров и других приложений, связанных с переменными нагрузками.

Запросите бесплатный образец детали

Высокопрочное высокотемпературное стекловолокно

Стекловолокно HSHT — еще одна специализированная арматура. Как следует из названия, это термостойкий, высокопрочный вариант стекловолокна. Он сохраняет свою жесткость при температурах до 300 градусов по Фаренгейту. HSHT также демонстрирует невероятную ударопрочность: в 30 раз больше, чем у ABS, и более чем в 100 раз больше, чем у PLA. Кроме того, стекловолокно HSHT является нашим самым эластичным волокном; он будет деформироваться при нагрузке, а затем вернется к своей первоначальной форме, когда нагрузка будет снята. Это выгодное свойство для деталей, которые требуют многократного отклонения без остаточной деформации.

Вышеуказанные свойства обеспечивают устойчивость HSHT к пластической деформации во время многократного зажима и теплового удара в некоторых производственных процессах.

Это улучшает жесткость композитов, одновременно повышая их ударную вязкость и прочность. Они используются в приложениях, требующих сопротивления из-за их механических характеристик.

Это улучшает жесткость композитов, одновременно повышая их ударную вязкость и прочность. Они используются в приложениях, требующих сопротивления из-за их механических характеристик. Производители могут разработать качества, которые точно соответствуют спецификациям конкретной структуры для конкретной цели, выбрав правильную комбинацию армирующего и матричного материала.

Производители могут разработать качества, которые точно соответствуют спецификациям конкретной структуры для конкретной цели, выбрав правильную комбинацию армирующего и матричного материала. Кроме того, они все чаще используются в стандартных автомобильных приложениях.

Кроме того, они все чаще используются в стандартных автомобильных приложениях.