Композитная история

Произнося слово «композитный», большинство из нас представляет что-то современное и инновационное. Например, обшивку для космического корабля или новейшего самолета, в крайнем случае – композитную пломбу или коронку на зуб. Редко мы задумываемся над тем, что композиты появились несколько тысяч лет назад, уходят своими корнями в Древний Египет. Об истории развития композитных материалов в мире, их современном применении и перспективах – в нашем материале.

История и устройство: от железобетона до нанокомпозитов

Композитный материал или просто композит – это материал, состоящий из двух или более компонентов, каждый из которых обладает различными физическими и химическими свойствами. При этом в сочетании друг с другом они создают новый материал или улучшают характеристики одного из них. Сегодня многие исследователи уверены, что за этими материалами будущее и называют XXI столетие веком композитов.

Композитами, по сути, можно назвать даже саманные кирпичи, которые использовались в Древнем Египте. Главными компонентами такого древнего композита выступали глина и солома. Еще один пример античного композитного материала – бетон, который придумали древние римляне. Такой композит из смеси вяжущего вещества и дробленых камней использовался при строительстве масштабных зданий той эпохи. К примеру, знаменитый Пантеон считается самым крупным зданием в мире, купол которого выполнен из неармированного бетона.

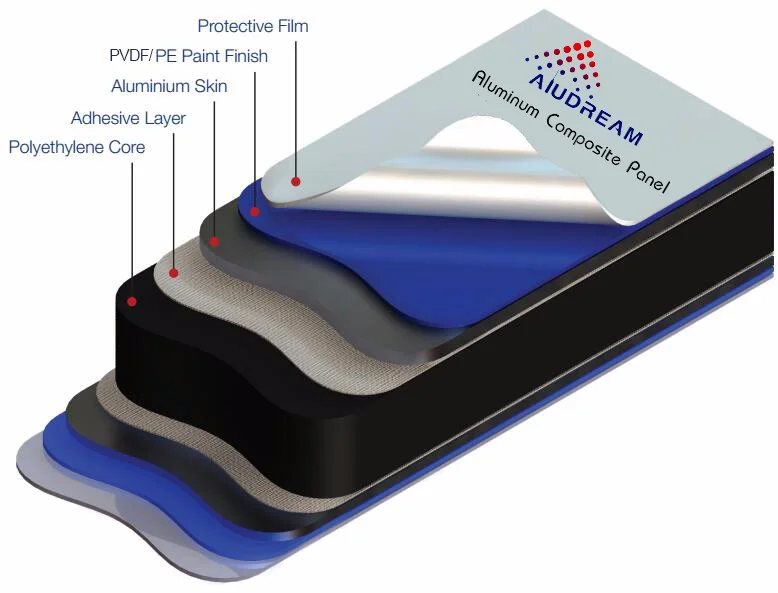

Первым же «официальным» композитным материалом стал железобетон, который появился в конце XIX века. На его примере легко объяснить принцип строения композитов. Железобетон включает в себя два компонента: металлическую сетку и бетон. Главное, что граница между ними хорошо различима. Это и есть основная характеристика любого композита – он состоит из нескольких материалов, но с четкой границей между ними.

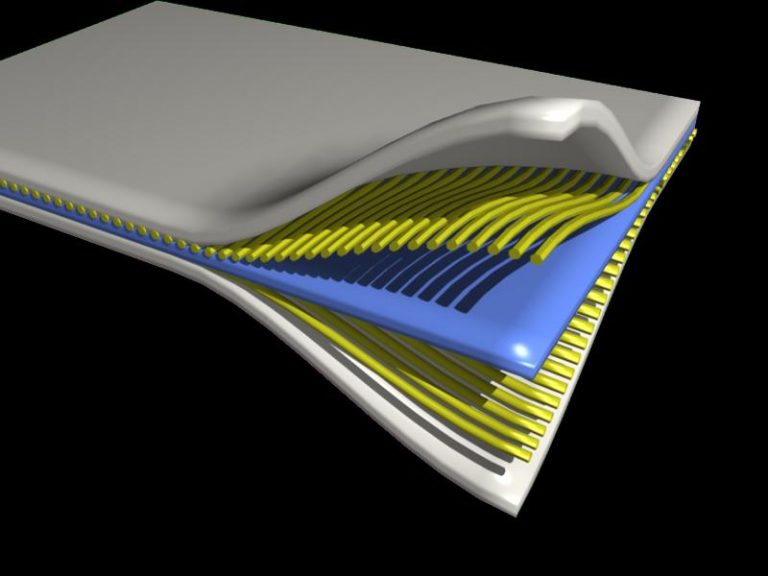

По структуре композиты делятся на несколько основных классов: волокнистые, дисперсно-упрочненные, упрочненные частицами и нанокомпозиты. Как следует из названия, волокнистые композиты армированы волокнами или нитевидными кристаллами. Самыми простыми и наглядными примерами могут послужить кирпичи с соломой и папье-маше.

Остальные три вида композиционных материалов объединяет тот факт, что их матрицы наполнены частицами армирующего вещества, а различаются они размерами этих частиц. В композитах, упрочненных частицами, их размер больше 1 мкм, а содержание составляет 20-25% от общего объема, тогда как в дисперсно-упрочненных композитах до 15% частиц размером от 0,01 до 0,1 мкм.

Эра пластика: универсальность полимерной матрицы

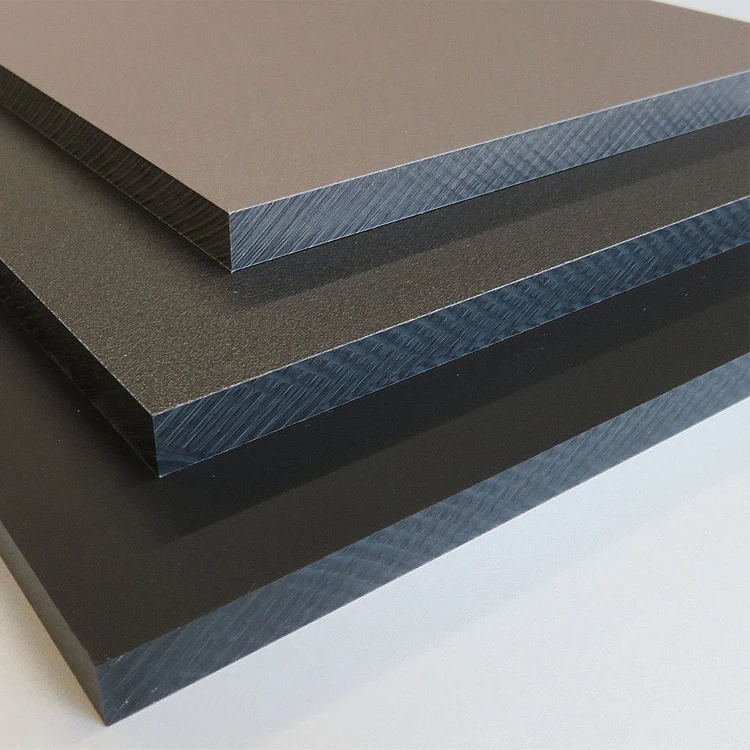

Различные волокна или кристаллы в композитах наполняют основную матрицу. Она в свою очередь тоже может быть разной: полимерной, деревянной, керамической или на основе металла. Композиты, в которых матрицей служит полимерный материал, являются сегодня самыми распространенными.

Пластик считается одним из основных новшеств прошлого века. Этот легкий и удобный материал обладал одним недостатком – хрупкостью. Именно эту проблему технологам удалось решить, армировав пластик по аналогии с железобетоном. Так появились углепластики и стеклопластики – полимерные материалы, с которыми мы связываем само понятие «композиты».

Использование стеклопластиков, где наполнителем является расплавленное неорганическое стекло, началось в середине XX века в оборонной промышленности. Тогда из них изготавливались антенные обтекатели. Сегодня стеклопластики широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, например, оконных рам, и так далее.

Тогда из них изготавливались антенные обтекатели. Сегодня стеклопластики широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, например, оконных рам, и так далее.

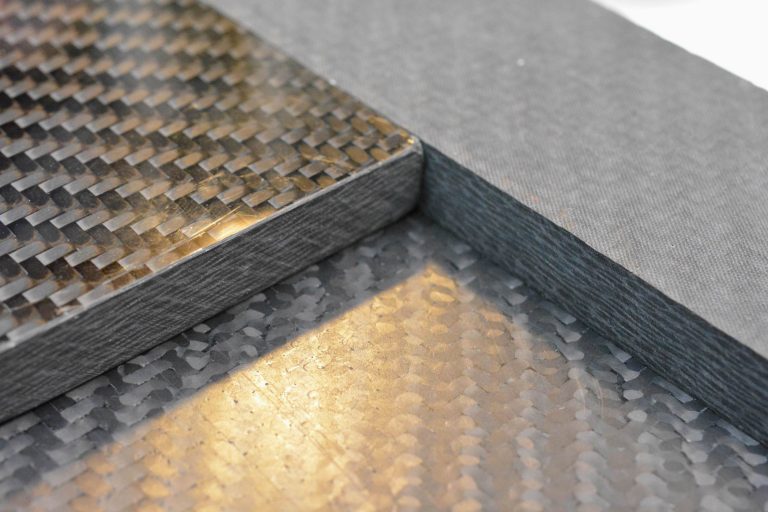

Углепластики – полимерные композиты, где наполнителем служат углеродные волокна. Легкость и высокая прочность – основные достоинства этих материалов. Углепластик в пять раз легче стали и примерно вдвое легче алюминия. Есть углепластики, которые способны на протяжении долгого времени выдерживать температуры до 3000 °С. Они применяются для создания высокотемпературных деталей ракет и самолетов. Например, для изготовления тормозных колодок для скоростных самолетов и многоразовых космических кораблей.

Композиты в небе и на земле

В свое время именно прогресс в космической сфере стал стимулом для развития композитной отрасли. В нашей стране лидером данного направления было и есть Обнинское научно-производственное предприятие «Технология». Первые обнинские композитные материалы еще в 1980-х годах были испытаны на стойкость на планете Венера – вошли в состав одноименных советских космических аппаратов. Чуть позже «Технология» присоединилась к самому масштабному космическому проекту страны – разработке корабля многоразового использования «Буран». Космоплан должен был выдержать температуру 1500 °С во время входа в атмосферу. Специалистами «Технологии» была создана специальная керамическая плитка для обшивки. Для «Бурана», который совершил полет в 1988 году, было выпущено почти 40 тыс. таких плиток.

Первые обнинские композитные материалы еще в 1980-х годах были испытаны на стойкость на планете Венера – вошли в состав одноименных советских космических аппаратов. Чуть позже «Технология» присоединилась к самому масштабному космическому проекту страны – разработке корабля многоразового использования «Буран». Космоплан должен был выдержать температуру 1500 °С во время входа в атмосферу. Специалистами «Технологии» была создана специальная керамическая плитка для обшивки. Для «Бурана», который совершил полет в 1988 году, было выпущено почти 40 тыс. таких плиток.

В Обнинске были разработаны и крупногабаритные композиционные конструкции, например, головной обтекатель ракеты-носителя «Протон». Благодаря использованию композитов «Протон» «скинул» почти полторы тонны, что имело огромный экономический эффект. Ведь вывести на орбиту тонну груза стоит почти столько же сколько тонна золота.

Сегодня «Технология» производит множество композиционных конструкций для космоса и авиации. Это обтекатели для ракет-носителей, панели для самых современных спутников, детали для военных и гражданских самолетов. К примеру, на предприятии создаются композитные конструкции для новейшего авиалайнера МС-21 и двигателей самолета Sukhoi Superjet 100.

Это обтекатели для ракет-носителей, панели для самых современных спутников, детали для военных и гражданских самолетов. К примеру, на предприятии создаются композитные конструкции для новейшего авиалайнера МС-21 и двигателей самолета Sukhoi Superjet 100.

Композиты сейчас применяются не только в космической индустрии и авиастроении, их можно встретить везде. Например, еще в 1980-х годах они «перекочевали» в автопром. Наглядной рекламой композитов для автомобилестроения послужила тогда победа на международных автогонках первого углепластикового болида. С тех пор с каждым годом объем композитов в современных машинах растет. Их использование позволяет снизить массу автомобиля примерно на четверть, а значит повысить эффективность двигателя и уменьшить расход горючего.

По мере развития науки композитные материалы становятся разнообразнее и дешевле. Всего столетие назад европейские монархи заказывали алюминиевые короны и сервировали столы алюминиевой посудой – тогда алюминий стоил дороже золота. Позже алюминий научились изготавливать в промышленных масштабах, и сегодня любой может купить газировку в алюминиевой банке и использовать фольгу. Композиты проходят тот же путь, и их развитие способно предоставить промышленности совершенно новые технологические возможности.

Позже алюминий научились изготавливать в промышленных масштабах, и сегодня любой может купить газировку в алюминиевой банке и использовать фольгу. Композиты проходят тот же путь, и их развитие способно предоставить промышленности совершенно новые технологические возможности.

В России создан композитный материал для ванадиевых аккумуляторов большой емкости

Цифровизация Электроника Импортонезависимость Техника

|

Поделиться

Ученые Национального исследовательского технологического университета «МИСиС», Института проблем химической физики РАН, «Сколтеха» и РХТУ им. Д.И. Менделеева разработали новый углеродный композитный материал для ванадиевых батарей.

Новый материал

Российские ученые из НИТУ «МИСиС», Института проблем химической физики РАН, «Сколтеха» и РХТУ им. Д.И. Менделеева синтезировали новый углеродный композитный материал для создания ванадиевых батарей высокой емкости. Об этом CNews рассказали представители «МИСиС». Исследование было опубликовано в журнале Materialstoday Communications.

Биполярные пластины из инновационного материала устойчивы к коррозии, их легко производить и они способны снизить стоимость «зеленой» электроэнергии в целом.

До сих пор в батареях использовали китайские материалы

«Биполярные пластины были изготовлены с использованием углеродных волокон марки Toray T700, измельченного искусственного графита, и технического углерода марки N220, – сообщили в университете.

Импортозаместить китайское

Разработка важна по той причине, что главный элемент батареи – это металлическая биполярная пластина, в которой энергия преобразуется в электричество. Обычно пластину создают из графита, который обладает хорошей электропроводностью и химической стабильностью. Однако и минусы у него есть – например, проницаемость электролитами, которая с сокращает общий срок службы аккумулятора. К недостаткам специалисты относят и непростой технологический процесс обработки сырья.

Как рассказал CNews эксперт Центра энергоэффективности Университета «МИСиС» Андрей Усенко, сейчас ванадиевые батареи делают только из китайских материалов. Российских аналогов им до сих пор не было.

Над альтернативой ученые работали вместе со специалистами компании «Инэнерджи», которая специализируется на электрохимических технологиях.

Кроме того, композит однороден, обладает стойкостью к электролитам и электропроводностью, которой хватает дляиспользования в промышленных ванадиевых проточных батареях большой мощности. Свойства материала также позволяют наладить серийное производство биполярных пластин со сложной архитектурой.

Где могут применяться батареи

Проточная батарея – это электрическое устройство хранения энергии, в котором жидкий электролит прокачивается через ядро при помощи насосов. Иными словами, это тип гальванического элемента, в котором химическая энергия появляется за счет взаимодействия двух разделенных мембраной жидких химических компонентов. В ней обязательно есть два бака с жидкостями-электролитами, которые с помощью насоса подаются в сосуд с мембраной.

Руслан Рахметов, Security Vision: Российский бизнес заинтересован в предложениях от MSSP-провайдеров

Безопасность

«Поскольку возобновляемая энергетика в существенной степени зависит от погоды и времени суток, для ее прорывного развития нужны мощные и доступные системы хранения энергии, – объяснили в вузе. – Ванадиевая проточная батарея представляет собой наиболее перспективный тип перезаряжаемого химического источника тока для создания накопителей электроэнергии большого и среднего масштаба, необходимых для решения задач современной энергетики».

Батареи могут применять в энергетике, нефтегазовой отрасли и в электрозарядной инфраструктуре, так как они отличаются высоким циклическим потенциалом. Служить аккумуляторы могут до 20 лет.

«В перспективе материал может использоваться в промышленных разрядных блоках в ванадиевых проточных батареях, – рассказал Андрей Усенко. – Но сначала требуется дождаться результатов ресурсных испытаний в реальных устройствах для подтверждения долгосрочной стабильности материала».

Он сообщил, что испытания будут проводиться в течение полугода-года, а затем еще через год-полтора в случае успеха может быть запущено производство батарей с использованием нового материала. Испытывает батареи компания «Инэнерджи» – новый материал она использует в учебно-методических стендах. На сайте организации среди продуктов можно найти учебно-методический стенд «Ванадиевая редокс-батарея» УМВРБ для знакомства с принципами работы проточных редокс-батарей, лабораторных и исследовательских работ по изучению изменения их характеристик в разных режимах эксплуатации.

Об университете

Напомним, в состав НИТУ «МИСиС» входит десять институтов и шесть филиалов – четыре в России и два за рубежом. Университет входит в топ-500 лучших вузов мира по версии QS WUR и в группу 151+ предметного рейтинга QS Materials Science как лидер в области материаловедения среди российских вузов. В университете работают около 40 научно-исследовательских лабораторий и инжиниринговых центров.

Как незрячие тестировщики помогают делать портал mos.ru удобным

ИТ в госсекторе

Ранее CNews писал о том, что ученые Центра НТИ «Квантовые коммуникации» Национального исследовательского технологического университета «МИСиС» представили узел квантовой сети для массового применения в российских компаниях, которые хотят защититься от утечек информации.

- Какой дисплей для смартфона лучше: AMOLED или IPS?

Анжела Патракова

Композитный материал мойки | Smeg Russia

Композитный материал мойки | Smeg RussiaФильтры

Новинка

Commercial

Buy online

Под столешницу

Стандартный

45 см

48.5 см

50 см

56 см

57 см

61 см

76 см

79 см

86 см

100 см

1

1 + 1/2

2

Универсальный

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Под столешницу | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Мойка | Композитная | Стандартный

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Оборачиваемая | Количество чаш: 1 + 1/2

Новинка

Мойка | Универсальный | Композитная мойка | Стандартный | Количество чаш: 2

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Левая | Количество чаш: 1 + 1/2

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Правая | Количество чаш: 1

Мойка | Универсальный | Композитная мойка | Стандартный | Крыло: Правая | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Мойка | Универсальный | Композитная | Стандартный | Количество чаш: 1

Легкие высокоэффективные композиты — Что такое композитный материал? — Моделирование реальности, обеспечение уверенности

Главная / Без категории / Легкие высокоэффективные композиты – что такое композитный материал?

Вопрос: Что такое композит?

Ответ: Можно бесконечно писать на эту тему, но я предоставил базовую информацию и несколько часто задаваемых вопросов, чтобы вы могли начать.

Композитный:

«Композит — конструкционный материал, состоящий из двух или более комбинированных составляющих, объединенных на макроскопическом уровне и нерастворимых друг в друге. Одна составляющая называется усиливающей фазой, а та, в которую она встроена, называется матрицей. Материал армирующей фазы может быть в виде волокон, частиц или хлопьев. Материалы матричной фазы обычно непрерывны». Кау, Аутар К. Механика композитных материалов. Бока Ратон, Флорида: Тейлор и Фрэнсис, 2006. Печать. Страница 2.

Другими словами

Композит = Матрица + Армирование

Если вам нужна аналогия, представьте себе кубик льда с многочисленными зубочистками внутри. Лед — это матрица, а зубочистки — усиление.

Ниже я отметил некоторые распространенные типы армирования и матрицы.

Фаза подкрепления

| Типы подкрепления | Соответствующие материалы | Примеры изображений | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

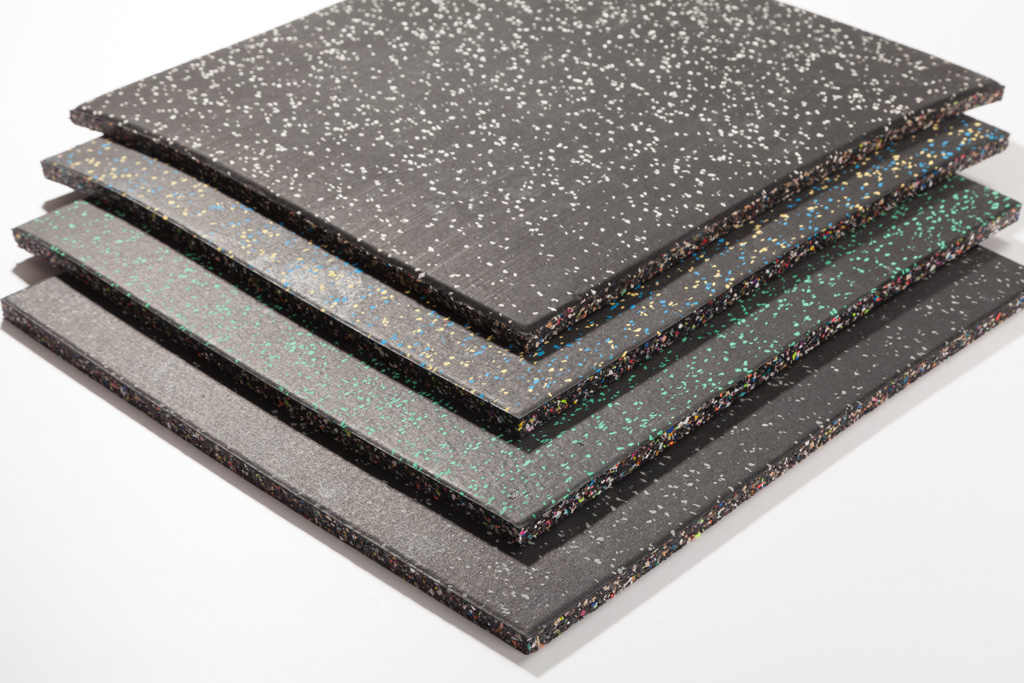

| Твердые частицы | Алюминий, карбид кремния |

| ||||||||||||

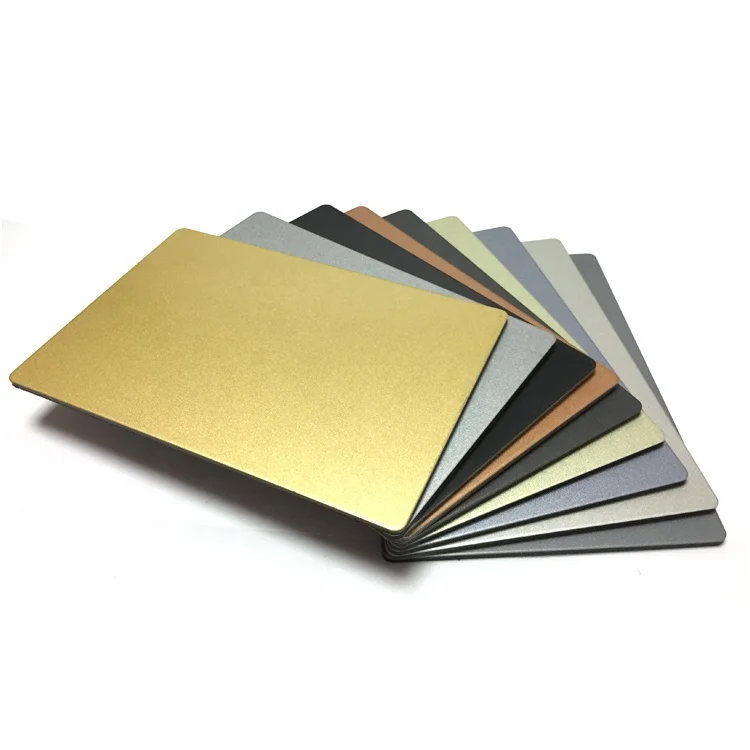

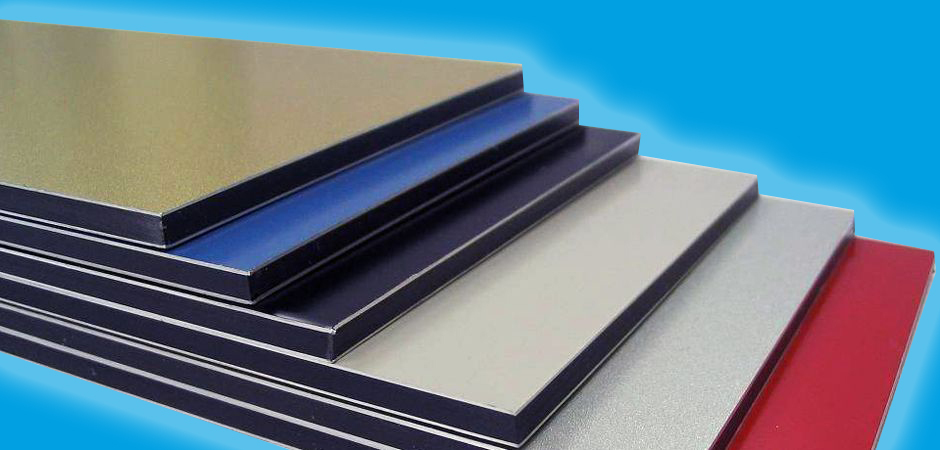

| Чешуйчатый | Стекло, слюда, алюминий, серебро |

| ||||||||||||

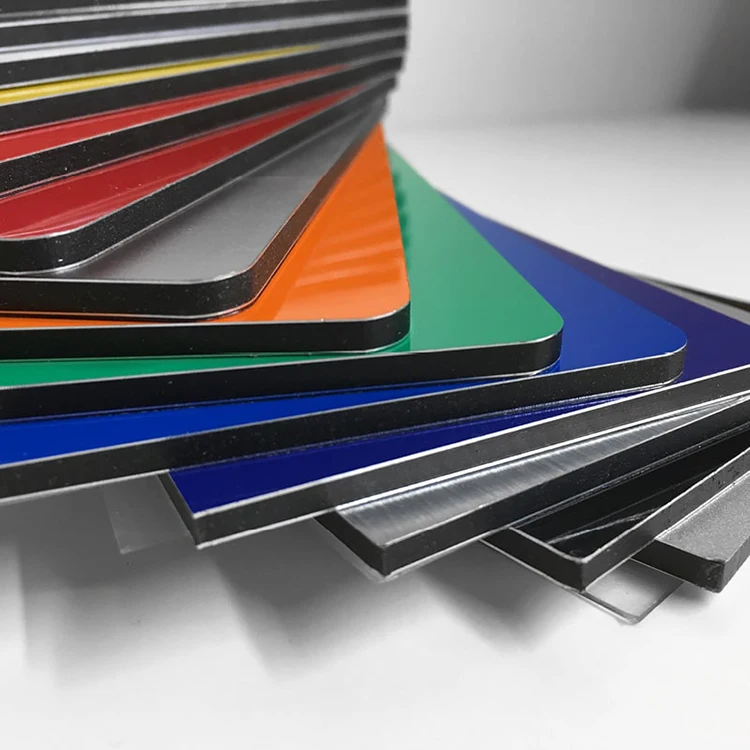

| Волокна | Стекло, графит/углерод, арамид/кевлар |

|

Матричная фаза

| Типы матричных фаз | Композитная классификация | Соответствующие материалы |

|---|---|---|

| Полимер | Композиты с полимерной матрицей (ПМК) | Эпоксидные, фенольные, акриловые, уретановые и полиамидные смолы |

| Металл | Композиты с металлической матрицей (MMC) | Алюминий, магний, титан, кобальт |

| Керамика, включая углерод | Композиты с керамической матрицей (CMC) | Углерод, карбид кремния, глинозем, муллит |

Каково соглашение об именовании композитов? Я не уверен, что существует стандартное соглашение об именах. Как правило, вам нужно описать фазу подкрепления, а затем фазу матрицы.

Как правило, вам нужно описать фазу подкрепления, а затем фазу матрицы.

Примеры

- Стекловолоконный полимерный матричный композит

- Пластик, армированный коротким волокном

- Полимер, армированный углеродом

Как бы вы проанализировали с помощью моделирования длинноволокнистые композиты, широко известные как композитные ламинаты? Каждая пластинка в ламинате может быть смоделирована как ортотропная, и существуют некоторые программы МКЭ, такие как Marc или MSC Nastran, способные точно представлять композитные ламинаты.

|

|

Как бы вы анализировали с помощью моделирования композиты из твердых частиц, наночастиц или коротких волокон? Их немного сложнее анализировать, поскольку материал лучше всего определяется как анизотропный. Вы можете использовать программу FEA, такую как Marc или MSC Nastran, но вам нужно будет предоставить FEA данные об анизотропном материале, предоставленные Digimat.

Вы можете использовать программу FEA, такую как Marc или MSC Nastran, но вам нужно будет предоставить FEA данные об анизотропном материале, предоставленные Digimat.

| ||||

|

Микромеханический анализ

Последние два вопроса касались макромеханического анализа. Теперь, учитывая необходимость проведения микромеханического анализа, как бы вы анализировали композиты с помощью моделирования? Вы можете использовать Digimat для определения характерного поведения композитов до первого физического испытания.

|

|

У вас есть вопрос? Напишите мне по адресу .

Композитные термины и классификации | MATSE 81: Материалы в современном мире

Версия для печати

Композитные материалы — это материалы, представляющие собой комбинацию двух или более отдельных материалов. Эти комбинации формируются для получения более желаемой комбинации свойств. Это называется принципом комбинированного действия . Одним из примеров этого принципа является использование композитов для конструкций самолетов. Эти композиты имеют меньший вес и прочность, сравнимую с металлическими конструкционными элементами, которые они заменяют. Как правило, композит формируется с непрерывной фазой, называемой матрицей. Как показано на рисунке ниже, матричная фаза окружает другую прерывистую фазу, называемую дисперсной фазой.

Эти композиты имеют меньший вес и прочность, сравнимую с металлическими конструкционными элементами, которые они заменяют. Как правило, композит формируется с непрерывной фазой, называемой матрицей. Как показано на рисунке ниже, матричная фаза окружает другую прерывистую фазу, называемую дисперсной фазой.

Матричная фаза, окружающая другую прерывистую фазу, называемую дисперсной фазой.

Кредит: рис. 15.1 (а), Каллистер и Ретвиш 5е.

Назначение матричной фазы — удерживать дисперсную фазу на месте, передавать нагрузку на дисперсную фазу и защищать дисперсную фазу от окружающей среды. Назначение дисперсной фазы обычно зависит от типа материала, из которого она состоит:

- Металл Дисперсные фазы обычно используются для повышения предела текучести, прочности на растяжение и/или обеспечения стабильности продукта в течение всего срока службы.

- Керамические дисперсионные фазы обычно используются для производства материалов, устойчивых к разрушению.

- Дисперсионные фазы полимера обычно используются для увеличения модуля упругости, предела текучести, прочности на растяжение и/или обеспечения стабильности продукта в течение всего срока службы.

Композиты обычно классифицируют по типу используемой дисперсионной фазы: армированные частицами , армированные волокнами или структурные . Более подробная информация об этих различных типах дисперсионной фазы будет представлена в материалах к этому уроку, но сначала, пожалуйста, посмотрите это короткое четырехминутное видео, знакомящее с композитами. Обратите внимание, что в этом видео то, что мы называем дисперсионной фазой, они называют фазой подкрепления.

Смотреть

Введение в композиты

Нажмите, чтобы просмотреть расшифровку «Введение в композиты».

От хижин из глины и травы до памятников из камня и стали. Подъем современной цивилизации был обусловлен нашей разработкой новых материалов. Мы начали с земли, дерева и камней. Мы строили убежища и инструменты. Мы использовали огонь и научились выковывать металл из камня. И вот однажды кирпичник добавил в свою глину солому, в результате чего кирпич стал прочнее и появились искусственные композиты.

Так что же такое композит? Просто это сочетание двух разных материалов. Однородное вещество типа портландцемента называют монолитным материалом. Бросьте в горсть гравия еще один монолитный материал, и у вас есть бетон. Композит. В композите вы все еще можете видеть отдельные монолитные материалы, цемент в гравии, они просто скреплены вместе.

Так зачем делать композиты? Мы объединяем два похожих материала, чтобы создать новый материал, обладающий характеристиками, необходимыми для конкретного применения. Портландцемент довольно крепкий, но мост из него не построишь. Он недостаточно прочен или долговечен. Добавьте немного гравия, и теперь он достаточно прочен для движения, но все еще недостаточно прочен, чтобы перекрывать опоры. Добавьте красивую сетку из стальной арматуры, и теперь у вас есть композитный материал, достаточно прочный для настила моста. В дополнение к повышенной прочности и долговечности, композиты также позволяют нам настраивать материалы с необходимой гибкостью веса, проводимостью и стабильностью. Хотя композиты могут состоять из нескольких различных компонентов, все они имеют две общие черты: матрицу и армирование.

Добавьте немного гравия, и теперь он достаточно прочен для движения, но все еще недостаточно прочен, чтобы перекрывать опоры. Добавьте красивую сетку из стальной арматуры, и теперь у вас есть композитный материал, достаточно прочный для настила моста. В дополнение к повышенной прочности и долговечности, композиты также позволяют нам настраивать материалы с необходимой гибкостью веса, проводимостью и стабильностью. Хотя композиты могут состоять из нескольких различных компонентов, все они имеют две общие черты: матрицу и армирование.

В нашем бетонном мосту цемент является матрицей, а гравий и арматура — арматурой. Многие современные композиты используют смолы в качестве матрицы. Добавьте древесину или древесное волокно, и вы получите широкий ассортимент продукции от фанеры и древесно-стружечных плит до древесноволокнистых плит высокой плотности и композитных террасных панелей. Добавление стекловолокна или ткани в качестве армирования приводит к тому, что стекловолокно широко используется во всем: от автомобильных деталей кузова и обоих отверстий до теннисных ракеток и вкладышей для бассейнов. Многие из самых последних достижений в области композитов относятся к аэрокосмической области, где узкоспециализированные волокна, такие как графит или кевлар, используются для создания невероятно прочных, но удивительно легких материалов.

Многие из самых последних достижений в области композитов относятся к аэрокосмической области, где узкоспециализированные волокна, такие как графит или кевлар, используются для создания невероятно прочных, но удивительно легких материалов.

Композиты повсюду. Строительные материалы, мебель, игрушки, спорт, оборудование, игры, в которые мы играем, дороги, по которым мы ходим, автомобили, на которых мы ездим, самолеты, на которых мы летаем. Композиты — они делают возможным многое из того, что мы делаем каждый день.

Авторы и права: BioNetwork

Теперь, когда вы посмотрели это видео, перейдите к следующему разделу.

‹ Введение в композиты вверх Задание по чтению ›

Композиты

Композит изготавливается путем физического объединения двух или более материалов (компонентов) для получения комбинации (смеси) структурных свойств, отсутствующих у какого-либо отдельного компонента. Например, они могут обеспечить большую прочность и жесткость, чем любой из отдельных компонентов, при этом будучи максимально легкими.

Композиты все чаще разрабатываются для решения множества задач. Например, композиты, армированные волокном, используются для замены таких материалов, как металлы и их сплавы.

Композиты предназначены для обеспечения:

- малого веса

- жесткость и прочность

- низкий коэффициент расширения

- сопротивление усталости

- простота изготовления сложных форм

- простой ремонт поврежденных конструкций

- устойчивость к коррозии

Существует множество различных типов композитов. В этом разделе рассматриваются два наиболее важных элемента, которые в настоящее время разрабатываются для многих целей:

- Полимерные композиты, армированные волокном

- Композиты, армированные частицами

Фазы в композитах

Композиты, армированные волокнами и частицами, обычно состоят из более или менее непрерывной фазы. Эта непрерывная фаза также известна как матрица , а материал, распределенный по матрице, известен как дисперсная фаза (рис. 1).

1).

Рисунок 1, иллюстрирующий фазы композита.

Дисперсную фазу иногда называют армирование , если это фаза, добавляемая для повышения прочности. В качестве альтернативы его называют наполнителем , если он добавляется для других целей, например, для увеличения объема матрицы при низкой стоимости, не влияя на свойства композита. Также может быть фаза для создания связи между слоями или фазами, иногда называемая интерфейсом .

При проектировании композитов необходимо учитывать следующие факторы:

- Соотношение матрицы и дисперсной фазы может варьироваться в зависимости от предполагаемого использования композита. Матричная фаза может представлять собой сыпучий материал с диспергированными в нем частицами или волокнами. Это также может быть второстепенная фаза, больше похожая на клей, скрепляющий частицы или волокна вместе, обеспечивающий жесткость в противном случае очень гибким массивам волокон и придающий структуру тому, что в противном случае было бы рыхлыми частицами.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

- Размер и форма частиц и волокон дисперсной фазы определяют, насколько плотно они могут быть упакованы. Хотя более мелкие частицы обеспечивают большую площадь поверхности для контакта с матрицей, более длинные волокна обеспечивают лучшее армирование. Необходимо соблюдать баланс.

- Поверхность раздела между матрицей и дисперсной фазой также влияет на общие характеристики композита. Прочность композита зависит не только от свойств матрицы, но и от того, насколько хорошо она сцепляется с частицами и волокнами дисперсной фазы.

Полимерные композиты, армированные волокном

Полимерные композиты, армированные волокном (FRP, также известные как композиты с полимерной матрицей (PMC)) подразделяются на:

a) Полимерные композиты, армированные углеродным волокном (CFRPs)

b) Полимерные композиты, армированные стекловолокном ( GFRPs)

c) Полимерные композиты, армированные арамидными волокнами (AFRPs)

В каждом случае волокно заключено в полимерную матрицу (непрерывная фаза). Эти матрицы обычно представляют собой акрилэпоксифенольные или полиэфирные смолы.

Эти матрицы обычно представляют собой акрилэпоксифенольные или полиэфирные смолы.

Производство

Производство композита, армированного волокном, включает несколько стадий, в ходе которых производится производство наполнителя (волокна), а затем, при необходимости, его выравнивание перед введением матрицы.

Волокна из полимеров (например, арамидов, см. ниже), стекла и металлов могут быть получены из расплавленного состояния путем их вытяжки. Большинство углеродных волокон сначала вытягивают из полимера, например поли(пропенонитрила) (полиакрилонитрила), который затем окисляют с последующим пиролизом. Если волокна не выровнены (произвольная ориентация) друг с другом, наполнитель и матрица могут быть смешаны вместе в виде порошков или суспензий, сформованы или отлиты в форму, а матрица затвердевает и связывается с наполнителем за счет нагревания или химической реакции. Формование может быть осуществлено литьем под давлением или литьем композита. При необходимости перед любой дальнейшей обработкой выполняется дополнительная механическая обработка для упрочнения композита.

Производство композитов из ориентированных волокон (рис. 1) более сложное. Волокна могут быть использованы в виде мононити или могут быть скручены в пряжу до 10 000 нитей. Затем нити ткут или вяжут в двух- или трехмерные ткани, а затем могут формировать ленты путем плетения или плетения. Нити также можно перерабатывать в нетканые маты из волокон, произвольно ориентированных в двух измерениях.

Маты, ленты и ткани могут быть пропитаны материалом матрицы (или материалами, из которых изготовлена матрица) перед окончательной сборкой и обработкой, и тогда они обозначаются как препрег ( препрег -им препрег нат ).

Таким образом, нет необходимости обращаться с отдельными химическими веществами. Его просто раскатывают и используют как ламинат. Отверждение осуществляется путем нагревания.

Ткани и циновки укладываются в формы, иногда вручную, пропитываются матричным материалом и обрабатываются. Они могут быть спрессованы механически или методами формования под давлением или вакуумом. Нити или ленты также можно наматывать, пропуская через ванну с матрицей перед обработкой в твердую форму.

Они могут быть спрессованы механически или методами формования под давлением или вакуумом. Нити или ленты также можно наматывать, пропуская через ванну с матрицей перед обработкой в твердую форму.

Простым примером препрега является бинт, который используется для фиксации сломанных конечностей (Блок 67). Повязка изготовлена из полиэстера и пропитана линейным полиуретаном, матрицей. Повязка, препрег, гибкая и наматывается на сломанную конечность. При замачивании молекулы полиуретана реагируют с водой, образуя поперечные связи между молекулами, создавая прочный, но легкий отлив.

(a) Полимерные композиты, армированные углеродным волокном (CFRPs)

Углеродные волокна, как правило, изготавливаются путем нагрева нитей поли(пропенонитрила) (полиакрилонитрила, ПАН) при температуре ca 500 K в атмосфере воздуха с образованием окисленного ПАН. Окисленный ПАН затем помещают в печь с инертной атмосферой газа, такого как аргон, и нагревают до или 2000 К, процесс, известный как пиролиз, нагревание вещества в отсутствие воздуха. Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны друг с другом (лестничные полимеры), образуя узкие листы атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андреем Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что в 2010 году эти два ученых были удостоены Нобелевской премии по физике9.0003

Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны друг с другом (лестничные полимеры), образуя узкие листы атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андреем Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что в 2010 году эти два ученых были удостоены Нобелевской премии по физике9.0003

Можно представить его как кусок куриной сетки в очень маленьком (атомарном) масштабе. Графен также является базовой структурой графита и углеродных нанотрубок. В случае с углеродным волокном листы сливаются, образуя единую круглую нить. Углеродные волокна используются в качестве наполнителя в сплошной матрице полимера, часто эпоксидной смолы. Слои ткани из углеродного волокна укладываются в требуемой форме, обычно в форме, которая затем заполняется эпоксидной смолой и нагревается.

Использование

Композиты из углеродного волокна являются относительно дорогими строительными материалами и поэтому используются, когда их свойства легкости и прочности имеют первостепенное значение. Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также ноутбуки и фотоаппараты.

Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также ноутбуки и фотоаппараты.

Они также широко используются в конструкции самолетов. Фюзеляжи новейших коммерческих самолетов (Boeing 787 (Dreamliner) и Airbus A350) изготавливаются в основном из углепластика из-за его превосходной легкости и прочности.

Другое свойство углепластиков используется в тормозах самолетов. Они необходимы для быстрого поглощения значительного количества энергии без механического отказа или заедания. Обычная конструкция основана на нескольких вращающихся и стационарных дисках, температура поверхности которых может достигать 3000 К. Поэтому материал диска должен обладать отличной термической и ударной стойкостью, жаропрочностью и хорошей теплопроводностью. Углерод является идеальным материалом, а диски изготовлены из углеродного композита, в котором наполнитель — углеродное волокно, а матрица — углерод, полученный в результате пиролиза метана. Кроме того, они весят примерно на 30 % меньше, чем стальные диски, что значительно экономит топливо.

Кроме того, они весят примерно на 30 % меньше, чем стальные диски, что значительно экономит топливо.

В течение многих лет углепластики также использовались для изготовления кузовов гоночных автомобилей F1, обеспечивая водителям более надежную защиту даже при авариях на скорости более 300 км/ч -1 . В настоящее время они используются в роскошных автомобилях (часть модельного ряда Mercedes Benz и для крыши GM Corvette ZR1) и в качестве защитного снаряжения для мотоциклистов.

Углепластики все чаще используются для «модернизации» существующих крупных конструкций, таких как мосты из железобетона. Ткань из углеродного волокна обернута вокруг частей, которые нуждаются в укреплении.

(b) Полимерные композиты, армированные стекловолокном (GFRPs)

Стекловолокно изготавливается из кремнезема (песка), карбоната натрия и карбоната кальция вместе с другими соединениями для придания требуемых конкретных свойств. Материалы нагревают примерно до 1700 К в печи, а затем выдавливают прямо из печи через металлические отверстия (сплав платины/родия) различного диаметра (4-34 мкм) для получения нитей. Высокоскоростная намоточная машина, вращающаяся быстрее, чем выходящее расплавленное стекло, натягивает их в очень тонкие нити. Количество отверстий варьируется от 200 до 8000.

Высокоскоростная намоточная машина, вращающаяся быстрее, чем выходящее расплавленное стекло, натягивает их в очень тонкие нити. Количество отверстий варьируется от 200 до 8000.

Нити покрыты смазкой для их защиты и собраны вместе на барабане, похожем на катушку с нитками.

В стеклопластике, в котором стекловолокно является наполнителем (дисперсной фазой), матрица обычно представляет собой полиэфирную смолу, хотя также используются эпоксидные и акриловые полимеры.

Применение

Стеклопластики широко используются в производстве лодок по причинам стоимости и технического обслуживания. В то время как большие корабли обычно строятся из стали, более 80% морских корпусов длиной менее 40 м изготовлены из полимера, армированного стекловолокном. Это гораздо более дешевый процесс, а корпус легче обслуживать. Кроме того, существуют определенные приложения, в которых магнитные, электрические или тепловые свойства стеклопластика являются предпочтительными, например, тральщики, которые должны быть немагнитными, чтобы избежать активации мин.

Препреги стеклофенольной смолы также используются для улучшения защиты бронированных транспортных средств.

(c) Полимерные композиты, армированные арамидом (ARPC)

Арамид представляет собой полимерный ароматический амид. Кевлар ® представляет собой особенно широко используемый арамид.

С ним очень трудно обращаться, так как единственным эффективным растворителем является концентрированная серная кислота. Кевлар ® сделан из легких атомов, но очень прочен и гибок, по весу в пять раз прочнее стали. Его прочность обусловлена тем, как выровнены полимерные цепи, а плоские молекулы удерживаются вместе водородными связями. Эти слои молекул могут складываться вдоль оси волокна (рис. 2).

Эти уже прочные волокна используются в качестве наполнителя в ARPC с фенольной смолой или эпоксидной смолой в качестве матрицы. Они особенно полезны там, где необходимо поглощать и рассеивать энергию, а также способны противостоять истиранию.

Рисунок 2 Структура кевлара ® .

Применение

Эти композиты широко используются в авиации, для лопастей винтов вертолетов, в спорте, для изготовления ракеток для тенниса, бадминтона и сквоша, а также в лодках, таких как каяки и лодки.

Рисунок 3 Кевлар ® и другие полиароматические амиды также используются в качестве волокон в тканях для защитной одежды. Их огнестойкие свойства позволяют использовать их пожарными, а их прочность означает, что они используются для бронежилетов.

|

Композиты, армированные частицами (PRC)

По существу существует два типа композитов, армированных частицами: композиты, армированные крупными частицами, и композиты, армированные мелкими частицами. Материалы классифицируются не строго по физическим размерам частиц, а по механизму армирования. В материале, армированном небольшими частицами, механизм находится на молекулярном уровне, и частицы могут диспергироваться в матрице или осаждаться из нее.

В материале, армированном небольшими частицами, механизм находится на молекулярном уровне, и частицы могут диспергироваться в матрице или осаждаться из нее.

Армирование крупными частицами, как следует из названия, включает более крупные частицы и распределение нагрузки между фазами. Какой бы ни была их геометрия, частицы малы по сравнению с размером структуры и равномерно распределены по ней.

Частицы могут улучшить прочность композита на излом по сравнению с матрицей за счет предотвращения или препятствия распространению трещины через матрицу, либо физического блокирования и остановки трещин, либо их направления и расщепления, чтобы препятствовать их продвижению по изделию. Они также могут улучшить жесткость и прочность композита по сравнению с матрицей, выдерживая часть нагрузки.

Использование

Бетон — это простой, повседневный пример PRC, состав которого варьируется в зависимости от предполагаемого использования. Наиболее распространенной матрицей является портландцементная паста, которая подвергается химическим реакциям, приводящим к схватыванию в течение нескольких часов, а твердение продолжается в течение нескольких недель или месяцев. Этот материал армирован заполнителем (дисперсной фазой), таким как галька или щебень (1-2 см) и песок (1-2 мм). Помимо усиления, дисперсная фаза дает и другие преимущества. Реакции начального схватывания бетона экзотермические, и при использовании только цемента и воды это приводит к проблемам с отводом тепла и растрескиванию. Добавление заполнителя решает эту проблему, действуя как поглотитель тепла, уменьшая скорость и величину повышения температуры.

Этот материал армирован заполнителем (дисперсной фазой), таким как галька или щебень (1-2 см) и песок (1-2 мм). Помимо усиления, дисперсная фаза дает и другие преимущества. Реакции начального схватывания бетона экзотермические, и при использовании только цемента и воды это приводит к проблемам с отводом тепла и растрескиванию. Добавление заполнителя решает эту проблему, действуя как поглотитель тепла, уменьшая скорость и величину повышения температуры.

Бетон часто содержит дополнительную фазу в виде стальной проволоки, стержней или троса для придания еще большей прочности.

Тугоплавкие карбиды представляют собой твердые износостойкие керамические материалы, такие как карбиды титана и вольфрама (TiC и WC). Они могут быть включены в матрицу металла, часто кобальта или никеля, для изготовления режущих наконечников станков. Это пример металлокерамики, комбинации керамики и металла. Карбид обеспечивает износостойкую режущую кромку, но сам по себе может разрушиться при ударе по металлу, которому придается форма. Металлическая матрица повышает устойчивость и проще в изготовлении. Со временем, когда частицы смещаются, новые обнажаются, чтобы сохранить острую режущую кромку, что делает инструмент в некоторой степени самозатачивающимся.

Металлическая матрица повышает устойчивость и проще в изготовлении. Со временем, когда частицы смещаются, новые обнажаются, чтобы сохранить острую режущую кромку, что делает инструмент в некоторой степени самозатачивающимся.

Технический углерод в основном состоит из сферических частиц углерода, образующихся при сжигании нефти или газа с ограниченным поступлением кислорода, и часто известен как печная сажа. Наиболее важным применением частиц является армирующая фаза в виде частиц в каучуке, используемом при производстве шин. Шины могут быть изготовлены из различных смесей натурального каучука и синтетических каучуков, смесь зависит от ее предполагаемого использования (например, для боковины, протектора или внутренней обшивки).

Синтетические каучуки включают:

- поли(бута-1,3-диен)

- поли(2-метилбута-1,3-диен) (полиизопрен)

- сополимеры фенилэтена (стирола) и бут-1,3-диена

- бромированные сополимеры 2-метилпропена (изобиутен) и изопрена

Использование технического углерода в резине повышает износостойкость.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластична, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.