Композитная история

Произнося слово «композитный», большинство из нас представляет что-то современное и инновационное. Например, обшивку для космического корабля или новейшего самолета, в крайнем случае – композитную пломбу или коронку на зуб. Редко мы задумываемся над тем, что композиты появились несколько тысяч лет назад, уходят своими корнями в Древний Египет. Об истории развития композитных материалов в мире, их современном применении и перспективах – в нашем материале.

История и устройство: от железобетона до нанокомпозитов

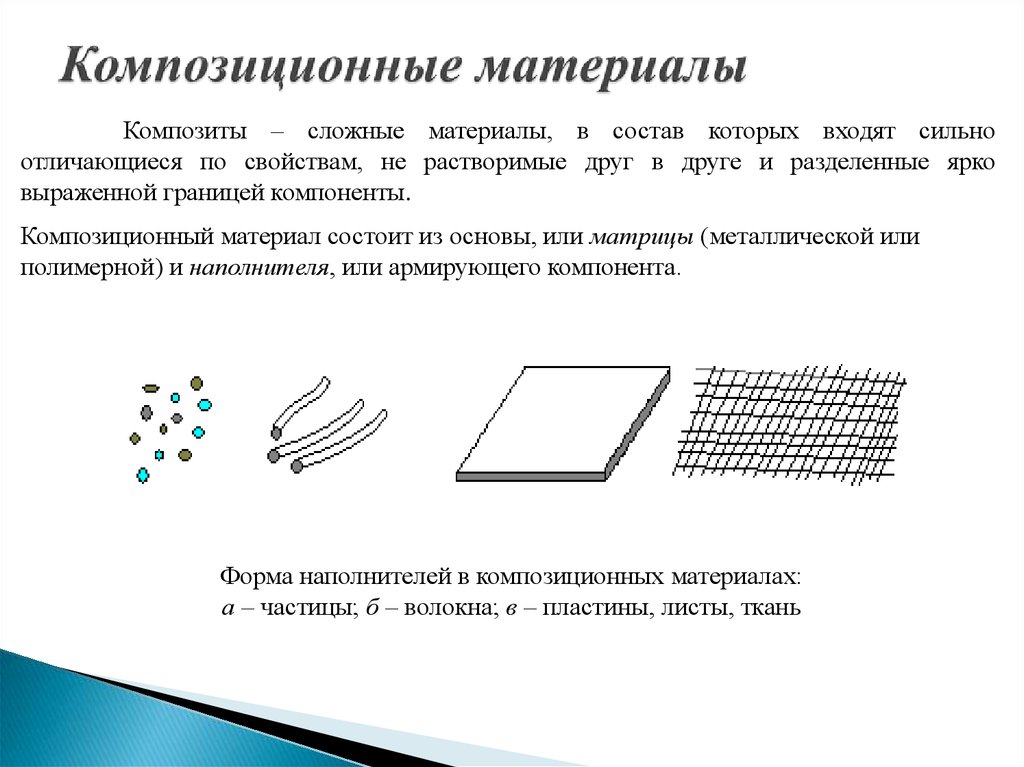

Композитный материал или просто композит – это материал, состоящий из двух или более компонентов, каждый из которых обладает различными физическими и химическими свойствами. При этом в сочетании друг с другом они создают новый материал или улучшают характеристики одного из них. Сегодня многие исследователи уверены, что за этими материалами будущее и называют XXI столетие веком композитов.

Композитами, по сути, можно назвать даже саманные кирпичи, которые использовались в Древнем Египте. Главными компонентами такого древнего композита выступали глина и солома. Еще один пример античного композитного материала – бетон, который придумали древние римляне. Такой композит из смеси вяжущего вещества и дробленых камней использовался при строительстве масштабных зданий той эпохи. К примеру, знаменитый Пантеон считается самым крупным зданием в мире, купол которого выполнен из неармированного бетона.

Первым же «официальным» композитным материалом стал железобетон, который появился в конце XIX века. На его примере легко объяснить принцип строения композитов. Железобетон включает в себя два компонента: металлическую сетку и бетон. Главное, что граница между ними хорошо различима. Это и есть основная характеристика любого композита – он состоит из нескольких материалов, но с четкой границей между ними.

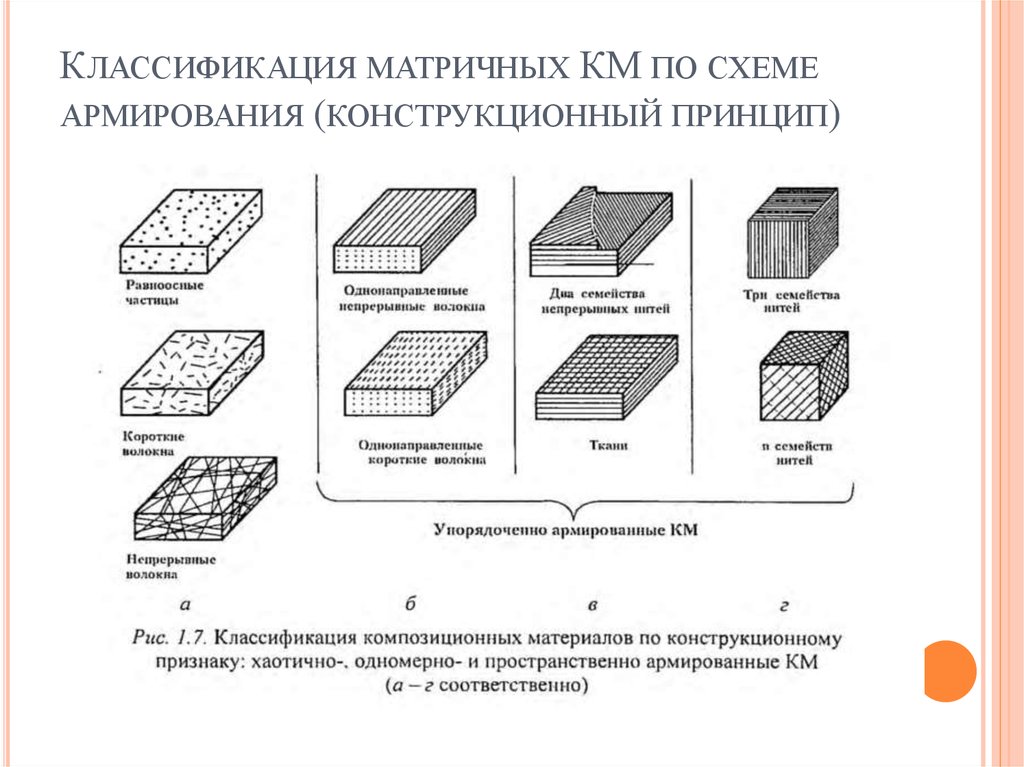

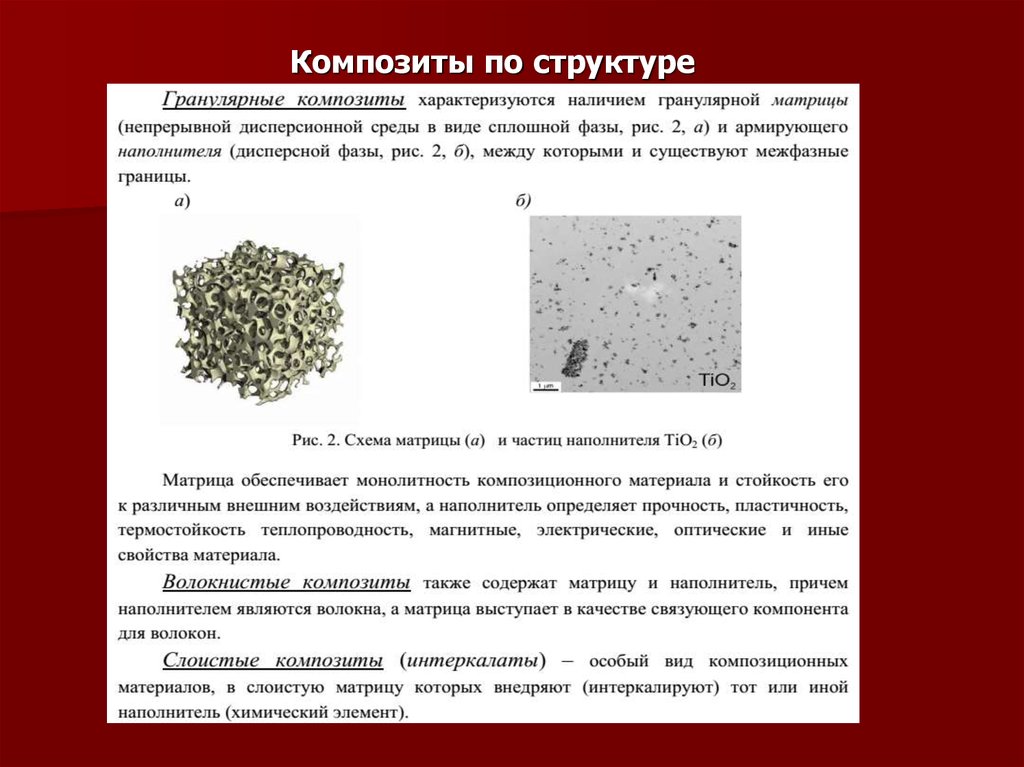

По структуре композиты делятся на несколько основных классов: волокнистые, дисперсно-упрочненные, упрочненные частицами и нанокомпозиты. Как следует из названия, волокнистые композиты армированы волокнами или нитевидными кристаллами. Самыми простыми и наглядными примерами могут послужить кирпичи с соломой и папье-маше.

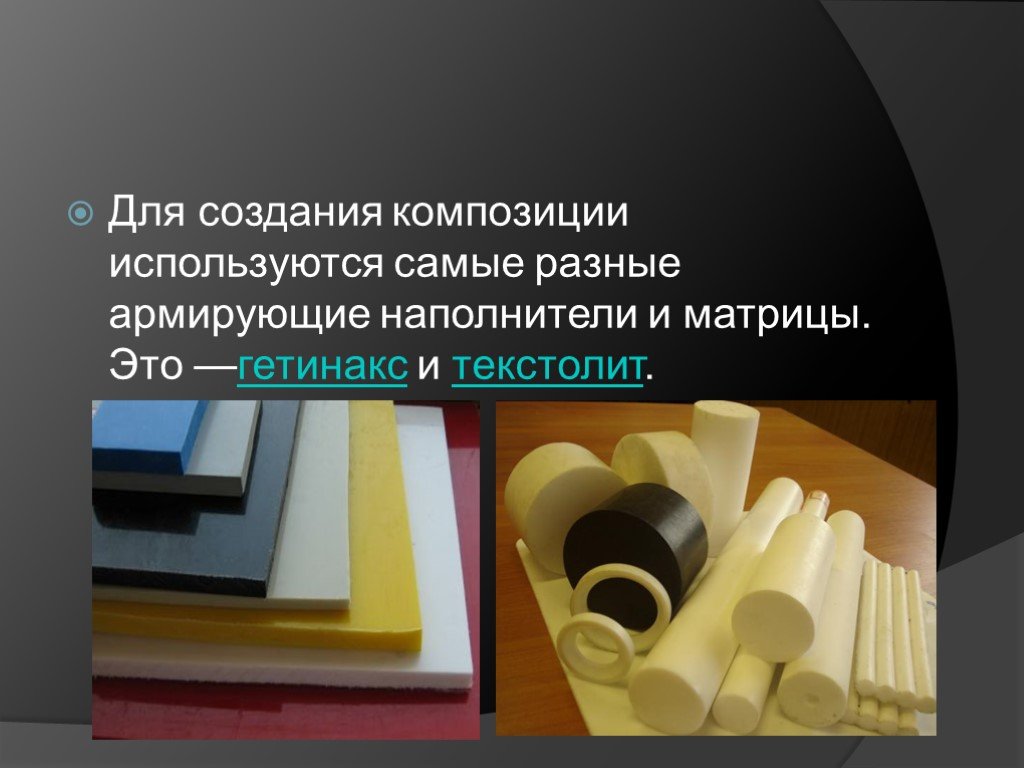

Остальные три вида композиционных материалов объединяет тот факт, что их матрицы наполнены частицами армирующего вещества, а различаются они размерами этих частиц. В композитах, упрочненных частицами, их размер больше 1 мкм, а содержание составляет 20-25% от общего объема, тогда как в дисперсно-упрочненных композитах до 15% частиц размером от 0,01 до 0,1 мкм.

Эра пластика: универсальность полимерной матрицы

Различные волокна или кристаллы в композитах наполняют основную матрицу. Она в свою очередь тоже может быть разной: полимерной, деревянной, керамической или на основе металла. Композиты, в которых матрицей служит полимерный материал, являются сегодня самыми распространенными.

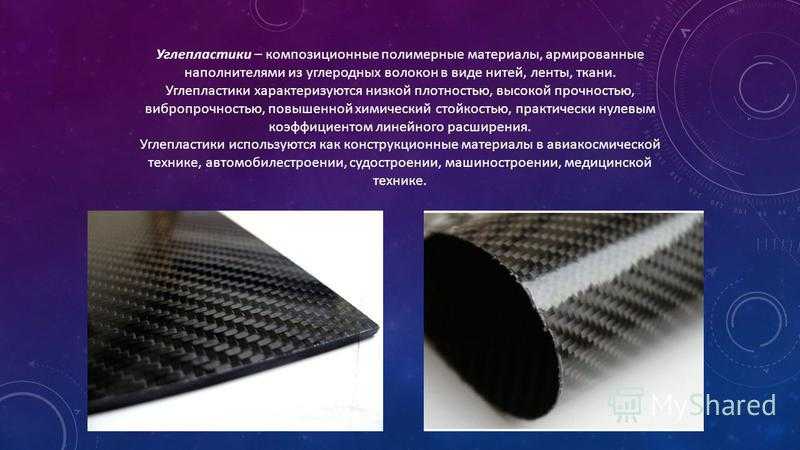

Пластик считается одним из основных новшеств прошлого века. Этот легкий и удобный материал обладал одним недостатком – хрупкостью. Именно эту проблему технологам удалось решить, армировав пластик по аналогии с железобетоном. Так появились углепластики и стеклопластики – полимерные материалы, с которыми мы связываем само понятие «композиты».

Использование стеклопластиков, где наполнителем является расплавленное неорганическое стекло, началось в середине XX века в оборонной промышленности. Тогда из них изготавливались антенные обтекатели. Сегодня стеклопластики широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, например, оконных рам, и так далее.

Тогда из них изготавливались антенные обтекатели. Сегодня стеклопластики широко используют в строительстве, судостроении, радиоэлектронике, производстве бытовых предметов, например, оконных рам, и так далее.

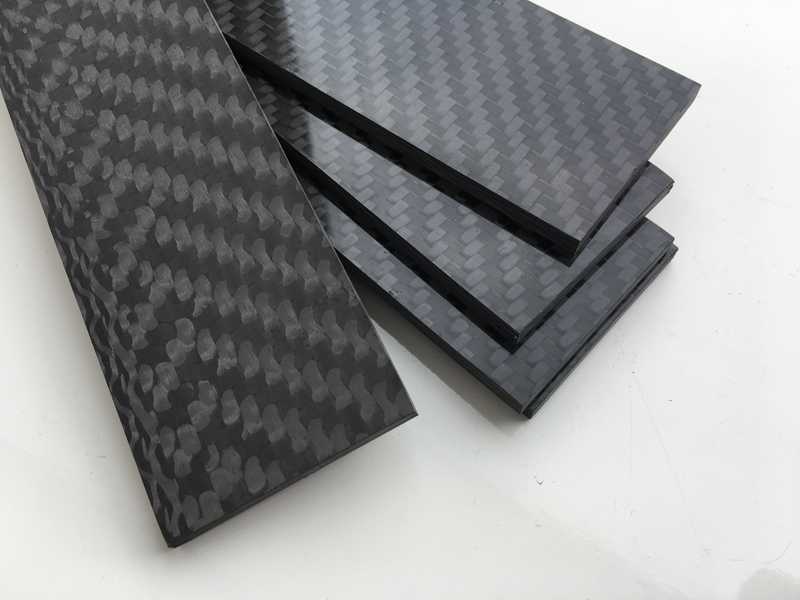

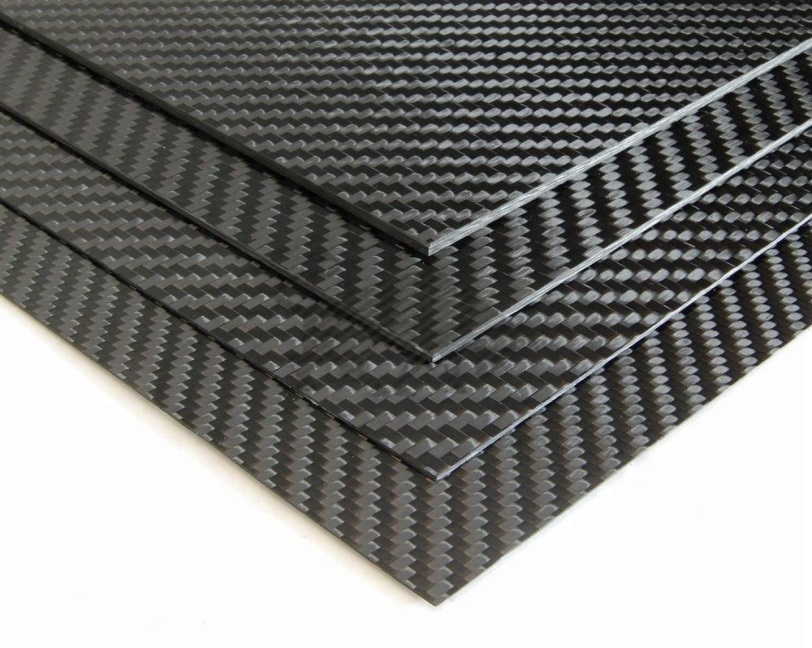

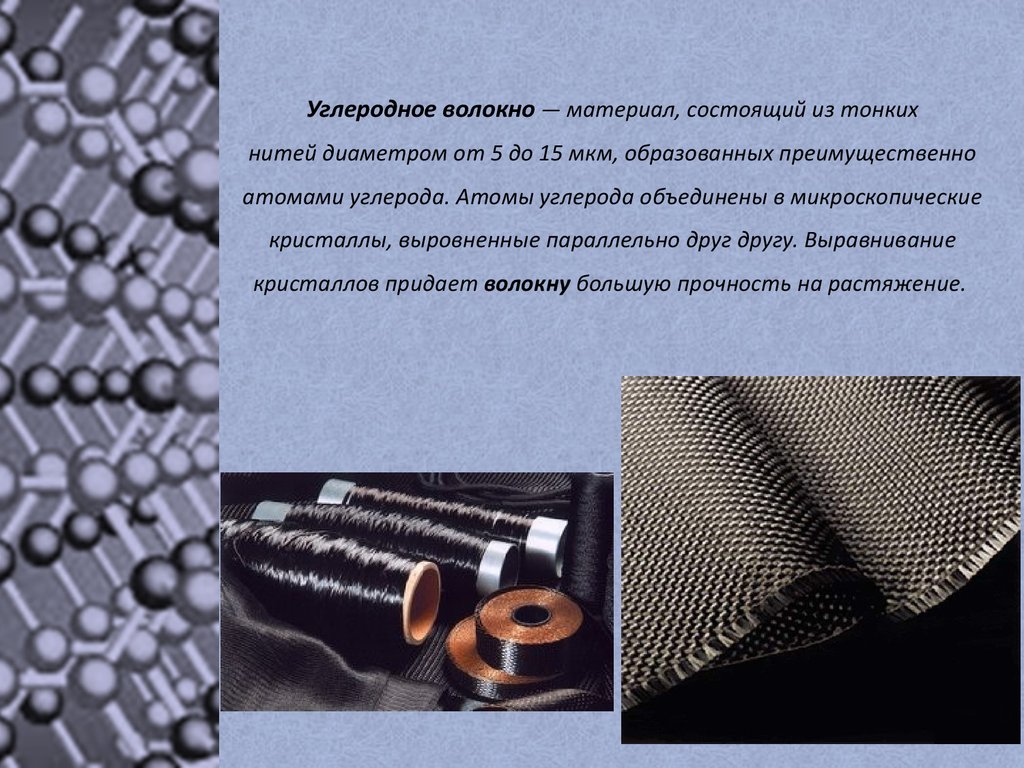

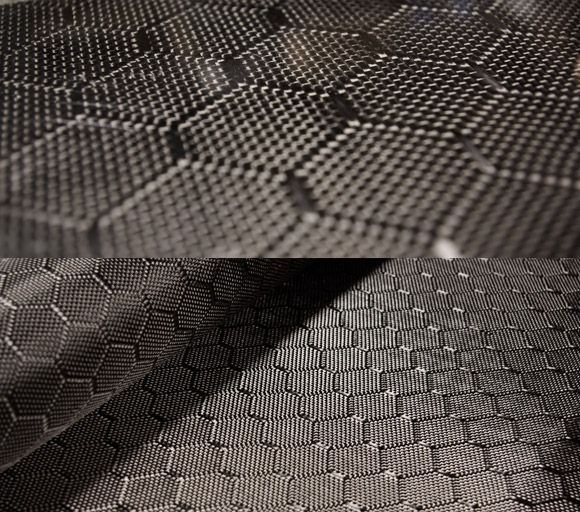

Углепластики – полимерные композиты, где наполнителем служат углеродные волокна. Легкость и высокая прочность – основные достоинства этих материалов. Углепластик в пять раз легче стали и примерно вдвое легче алюминия. Есть углепластики, которые способны на протяжении долгого времени выдерживать температуры до 3000 °С. Они применяются для создания высокотемпературных деталей ракет и самолетов. Например, для изготовления тормозных колодок для скоростных самолетов и многоразовых космических кораблей.

Композиты в небе и на земле

В свое время именно прогресс в космической сфере стал стимулом для развития композитной отрасли. В нашей стране лидером данного направления было и есть Обнинское научно-производственное предприятие «Технология». Первые обнинские композитные материалы еще в 1980-х годах были испытаны на стойкость на планете Венера – вошли в состав одноименных советских космических аппаратов. Чуть позже «Технология» присоединилась к самому масштабному космическому проекту страны – разработке корабля многоразового использования «Буран». Космоплан должен был выдержать температуру 1500 °С во время входа в атмосферу. Специалистами «Технологии» была создана специальная керамическая плитка для обшивки. Для «Бурана», который совершил полет в 1988 году, было выпущено почти 40 тыс. таких плиток.

Первые обнинские композитные материалы еще в 1980-х годах были испытаны на стойкость на планете Венера – вошли в состав одноименных советских космических аппаратов. Чуть позже «Технология» присоединилась к самому масштабному космическому проекту страны – разработке корабля многоразового использования «Буран». Космоплан должен был выдержать температуру 1500 °С во время входа в атмосферу. Специалистами «Технологии» была создана специальная керамическая плитка для обшивки. Для «Бурана», который совершил полет в 1988 году, было выпущено почти 40 тыс. таких плиток.

В Обнинске были разработаны и крупногабаритные композиционные конструкции, например, головной обтекатель ракеты-носителя «Протон». Благодаря использованию композитов «Протон» «скинул» почти полторы тонны, что имело огромный экономический эффект. Ведь вывести на орбиту тонну груза стоит почти столько же сколько тонна золота.

Сегодня «Технология» производит множество композиционных конструкций для космоса и авиации. Это обтекатели для ракет-носителей, панели для самых современных спутников, детали для военных и гражданских самолетов. К примеру, на предприятии создаются композитные конструкции для новейшего авиалайнера МС-21 и двигателей самолета Sukhoi Superjet 100.

Это обтекатели для ракет-носителей, панели для самых современных спутников, детали для военных и гражданских самолетов. К примеру, на предприятии создаются композитные конструкции для новейшего авиалайнера МС-21 и двигателей самолета Sukhoi Superjet 100.

Композиты сейчас применяются не только в космической индустрии и авиастроении, их можно встретить везде. Например, еще в 1980-х годах они «перекочевали» в автопром. Наглядной рекламой композитов для автомобилестроения послужила тогда победа на международных автогонках первого углепластикового болида. С тех пор с каждым годом объем композитов в современных машинах растет. Их использование позволяет снизить массу автомобиля примерно на четверть, а значит повысить эффективность двигателя и уменьшить расход горючего.

По мере развития науки композитные материалы становятся разнообразнее и дешевле. Всего столетие назад европейские монархи заказывали алюминиевые короны и сервировали столы алюминиевой посудой – тогда алюминий стоил дороже золота. Позже алюминий научились изготавливать в промышленных масштабах, и сегодня любой может купить газировку в алюминиевой банке и использовать фольгу. Композиты проходят тот же путь, и их развитие способно предоставить промышленности совершенно новые технологические возможности.

Позже алюминий научились изготавливать в промышленных масштабах, и сегодня любой может купить газировку в алюминиевой банке и использовать фольгу. Композиты проходят тот же путь, и их развитие способно предоставить промышленности совершенно новые технологические возможности.

Что такое композит? Виды и типы композитного материала

1 120 ₽

1 090 ₽

2 702 ₽

1 124.23 ₽

1 159 ₽

1 140 ₽

Сапфир / Sapphire в оттенке A3, нанокомпозит светового …

Арт. TBI-151-34

1055

Сапфир флоу / Sapphire Flow в оттенке А2, текучий нанок. ..

..

Арт. TBI-104-08

1104

Эстелайт Сигма Квик / Estelite Sigma Quick, оттенок А3….

Арт. 13173

1155

-3%

CharmFil Flow / ЧамФил Флоу жидкотекуч A1 шприц 2шт*2гр

1104

Последний

Tetric N-Flow / Тетрик Н флоу, в оттенке Bleach I (BL I. ..

..

Арт. 604055

1104

Последний

Что такое композиты? — Композиты 101

Композит – это материал, изготовленный из двух или более различных материалов, которые в сочетании прочнее, чем отдельные материалы по отдельности.

Проще говоря, композиты представляют собой комбинацию компонентов. В нашей отрасли композиты — это материалы, изготовленные путем объединения двух или более природных или искусственных элементов (с разными физическими или химическими свойствами), которые сильнее как команда, чем как отдельные игроки. Материалы компонентов не смешиваются полностью и не теряют своей индивидуальности; они объединяют и вносят свой вклад в улучшение результата или конечного продукта. Композиты, как правило, разрабатываются с учетом конкретных целей, таких как дополнительная прочность, эффективность или долговечность.

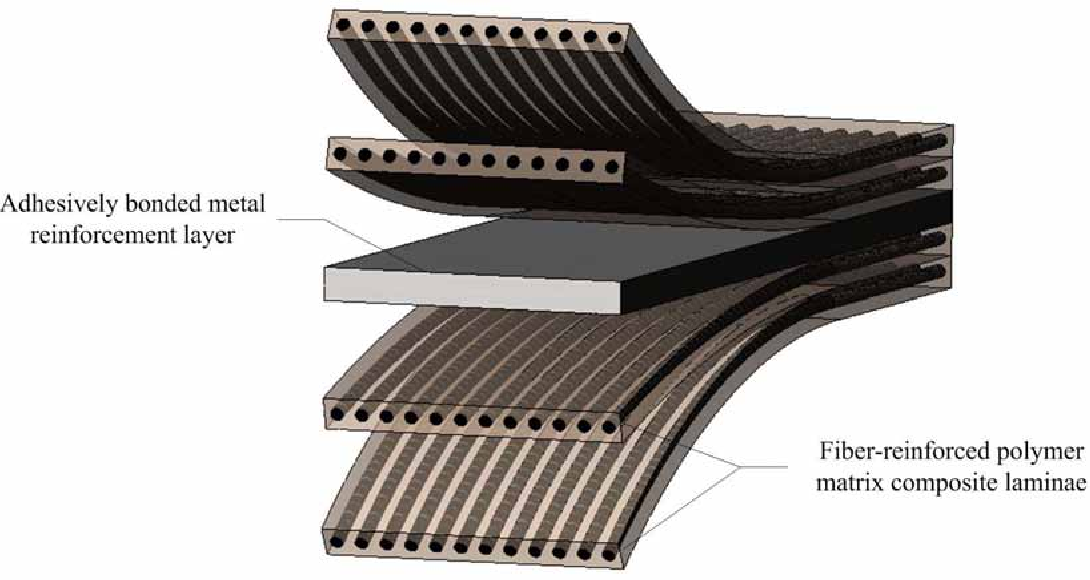

Композиты, также известные как композиты из армированного волокном полимера (FRP), изготавливаются из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном (таким как стекло, углерод или арамид) или другим армирующим материалом. Матрица защищает волокна от воздействия окружающей среды и внешних повреждений и передает нагрузку между волокнами. Волокна, в свою очередь, обеспечивают прочность и жесткость, укрепляя матрицу и помогая ей сопротивляться растрескиванию и разрушению.

Придает прочность и жесткость (стекло, углерод, арамид, базальт, натуральные волокна)

Защищает и распределяет нагрузку между волокнами (полиэстер, эпоксидная смола, винилэфир и др.) смола – это матрица, а стекловолокно – это армирование. Но в композитах используется множество комбинаций смол и армирующих материалов, и каждый материал вносит свой вклад в уникальные свойства готового продукта: мощное, но хрупкое волокно обеспечивает прочность и жесткость, а более гибкая смола придает форму и защищает волокно. Композиты FRP могут также содержать наполнители, добавки, материалы сердцевины или отделки поверхности, предназначенные для улучшения производственного процесса, внешнего вида и характеристик конечного продукта.

Композиты FRP могут также содержать наполнители, добавки, материалы сердцевины или отделки поверхности, предназначенные для улучшения производственного процесса, внешнего вида и характеристик конечного продукта.

Композиты могут быть натуральными или синтетическими. Древесина, природный композит, представляет собой комбинацию целлюлозы или древесных волокон и вещества, называемого лигнином. Волокна придают дереву прочность; лигнин представляет собой матрицу или природный клей, который связывает и стабилизирует их. Другие композиты являются синтетическими (искусственными).

Фанера представляет собой искусственный композит, сочетающий в себе натуральные и синтетические материалы. Тонкие слои деревянного шпона соединяются клеем, образуя плоские листы из ламинированного дерева , которые прочнее натуральной древесины.

Не все пластмассы являются композитами. На самом деле, большинство пластмасс — те, которые используются в игрушках, бутылках с водой и других привычных предметах, — это композиты , а не . Это чистый пластик. Но многие виды пластика можно армировать, чтобы сделать их прочнее. Эта комбинация пластика и армирования позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий.

Это чистый пластик. Но многие виды пластика можно армировать, чтобы сделать их прочнее. Эта комбинация пластика и армирования позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий.

Полимерные смолы (такие как полиэфирные, винилэфирные, эпоксидные или фенольные) иногда называют пластмассами.

Многие термины используются для определения композитов FRP. Модификаторы использовались для идентификации конкретного волокна, такого как полимер, армированный стекловолокном (GFRP), полимер, армированный углеродным волокном (CFRP) и полимер, армированный арамидным волокном (AFRP). Еще один знакомый термин — армированные волокном пластмассы. Кроме того, с годами были разработаны другие аббревиатуры, и их использование зависело от географического положения или использования на рынке. Например, армированные волокном композиты (FRC), стеклопластики (GRP) и композиты с полимерной матрицей (PMC) можно найти во многих источниках. Каждый из вышеупомянутых терминов означает одно и то же: композиты FRP.

Каждый из вышеупомянутых терминов означает одно и то же: композиты FRP.

Что такое композиты? — Romeo RIM

Что такое композиты?

Композиты представляют собой просто комбинацию двух или более составляющих материалов с различными физическими или химическими свойствами. В сочетании они производят материал с характеристиками, отличными от их первоначальных свойств. Двумя основными компонентами композита являются матрица и волокно . Матрица — это основной материал, а волокно — это то, что усиливает материал. Помимо волокнистого армирования и матрицы, композиты могут также включать материалы сердцевины, наполнители, добавки и отделку поверхности, чтобы обеспечить уникальные эксплуатационные характеристики.

Полимерный композит, армированный волокном (FRP)

Полимер, армированный волокном – FRP – это композит, изготовленный из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном. Эта комбинация пластика и армирующего волокна позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Волокно в композите FRP включает в себя такие материалы, как стекло, углерод, арамид, базальт или натуральные волокна. Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Эта комбинация пластика и армирующего волокна позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Волокно в композите FRP включает в себя такие материалы, как стекло, углерод, арамид, базальт или натуральные волокна. Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Правильный термин для композита с полимерной матрицей, армированного волокнами, — FRP. Однако модификаторы использовались для идентификации конкретного волокна в этом композите. В зависимости от типа волокна модификации названия FRP могут включать стекло (GFRP), углеродное волокно (CFRP) и арамид (AFRP).

Матрица представляет собой материальный компонент композита, который в данном случае представляет собой полимерный материал. Смолы, используемые в композитах FRP, бывают термореактивными или термопластичными.

- Термореактивные смолы используются для изготовления большинства композитов. Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

- Термопластичные смолы , с другой стороны, не имеют поперечных связей и поэтому могут быть расплавлены, отформованы, переплавлены и повторно отформованы.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Это правда, что комбинация пластика и армирования может производить одни из лучших альтернативных материалов, но это не касается ВСЕХ композитов. Бетонная дорога, по которой вы ездите каждый день, тоже композитная. Цемент — это просто комбинация матрицы (цемента) и арматуры (гравия и других добавок). Композиты вокруг нас!

ПроцессыСуществует два известных процесса производства композитов: открытое формование и закрытое формование. При этом существует множество методов обработки, каждый из которых имеет свои преимущества:

- Открытое формование

- Ручная укладка

- Распылить

- Намотка накаливания

- Закрытый молдинг

- Молдинг вакуумного мешка

- Вакуумная инфузионная обработка

- Трансферная смола

- Прессование

- Пултрузия

- Усиленное и структурное литье под давлением (R-RIM и S-RIM)

- Центробежное литье

- Непрерывное ламинирование

Определения и другие известные термины

Добавки – существует множество различных добавок, которые используются для изменения и улучшения свойств смолы, которая становится частью матрицы. Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Закрытое формование – сырье (волокна и смолы) отверждается внутри двусторонней формы или в вакуумном мешке. Как правило, автоматизированы и требуют специального оборудования, поэтому в основном используются на крупных заводах, производящих огромные объемы материала .

Композит — материал, изготовленный из двух или более различных материалов, которые в сочетании прочнее, чем эти отдельные материалы сами по себе.

Основа — Основной материал помещается между слоями ламината, армированного волокном, для значительного увеличения жесткости и прочности на изгиб при одновременном снижении коробления плоских поверхностей. Основные материалы включают: бальзу, сшитый пенопласт ПВХ, термопластичный пенопласт, пенополиуретан, синтактический пенопласт, линейный пенопласт ПВХ, соты, пенопласт PMI, сердцевину, армированную волокном, и ткани сердцевины (наполнители из ламината).

DCPD RIM – процесс быстрого и эффективного создания крупных деталей с использованием дициклопентадиеновой смолы и реакционного литья под давлением. Он использует закрытую форму и среду с низким содержанием влаги и кислорода.

Дициклопентадиен (ДЦПД) – Смола ДЦПД характеризуется низкой вязкостью и устойчивостью к нагреву, ударам и агрессивным химическим веществам по сравнению с термопластичными смолами, используемыми в стандартном литье под давлением. Это позволяет полученному изделию быть большим, прочным и легким 9.0004

Волокно – компонент композита, усиливающий материал. Обеспечивает прочность и жесткость. Изготавливается из стекла, углерода, арамида, базальта или натуральных волокон.

Армированный волокном полимерный композит (FRP) – композит, изготовленный из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном или другим армирующим материалом.

Наполнители — наименее дорогие из основных ингредиентов композита и помогают снизить стоимость композитов. Может улучшить механические свойства, в том числе противопожарные и дымостойкие, за счет снижения содержания органических веществ в композитных ламинатах. Наполнители включают: карбонат кальция, каолин, тригидрат оксида алюминия и сульфат кальция.

Инъекция длинных волокон – процесс, при котором полиуретановая смола и измельченное стекловолокно напыляются в открытую форму. Затем низкое давление сжатия используется для создания сложных деталей различных размеров, что позволяет формировать геометрию с обеих сторон деталей.

Матрица – компонент композита. защищает и передает нагрузку между волокнами.

Открытое формование – сырье (смолы и армирующие волокна) подвергается воздействию воздуха по мере отверждения или затвердевания. В открытом формовании используются различные процессы, в том числе ручная укладка, напыление, литье и намотка нити.

Усиления – волокнистый материал, усиливающий композит. Доступны в армирующих волокнах и армирующих формах.

Армирующие волокна – различные типы волокон, которые помогают укрепить композит. Включите стекло, углерод, арамид (полиарамиды) или новые волокна.

Арматурные формы – формы служат для широкого спектра процессов и требований к конечному продукту. Материалы, поставляемые в качестве армирующих материалов, включают ровинг, измельченное волокно, рубленые нити, непрерывный, рубленый или термоформуемый мат.

Усиленное реакционное литье под давлением — процесс, при котором две или более реактивных смол дозируются и смешиваются под высоким давлением с образованием термореактивного полимера, который впрыскивается в форму и затем отверждается. Популярный процесс с рядом преимуществ, включая более короткое время цикла, низкие трудозатраты, низкое давление смыкания пресс-формы и низкий процент брака.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.