Устройство и работа коробки передач КПП трактора Т-25

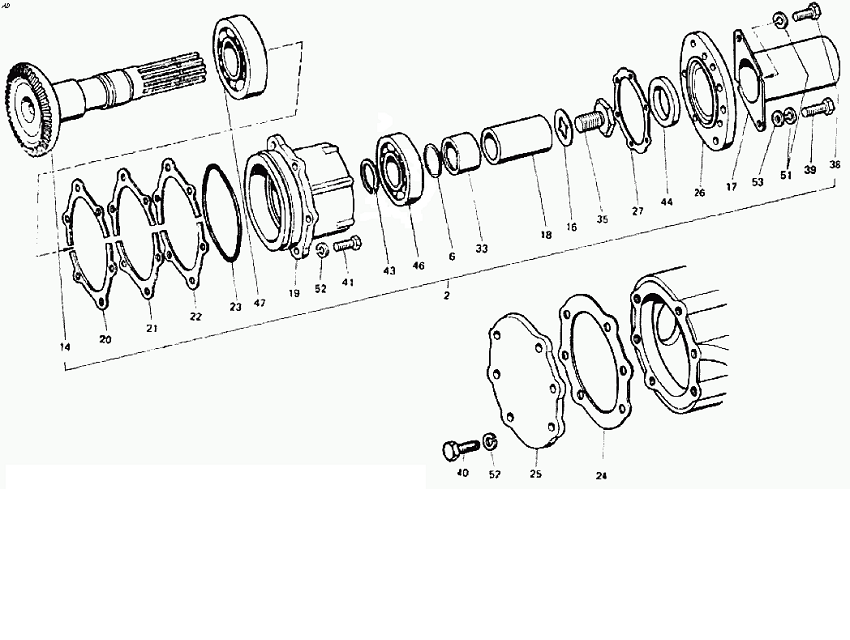

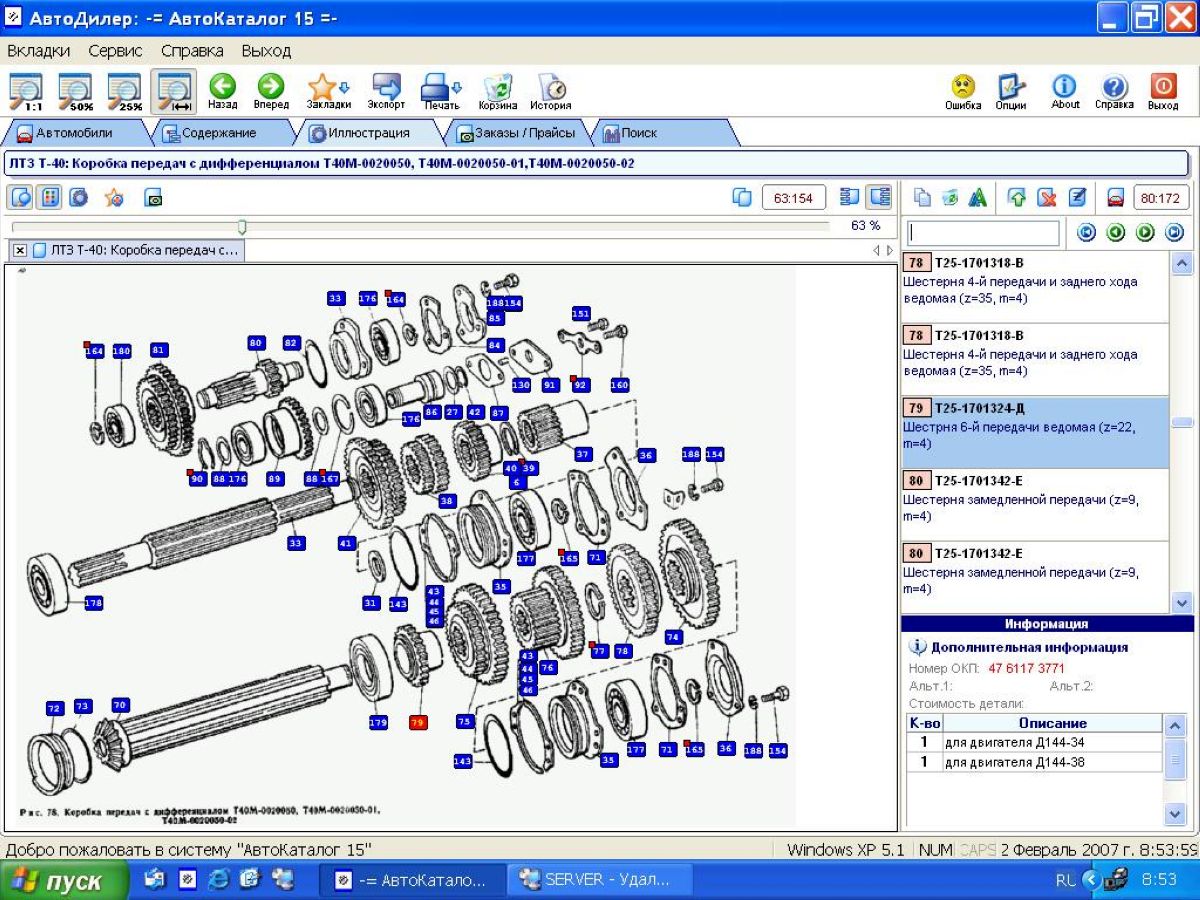

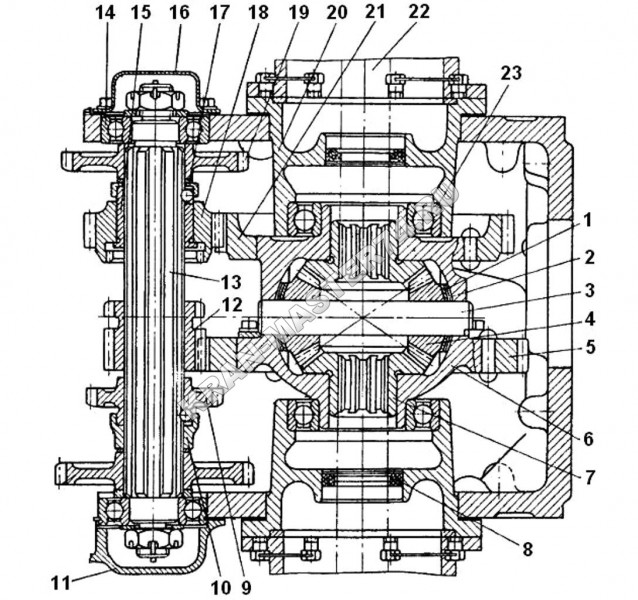

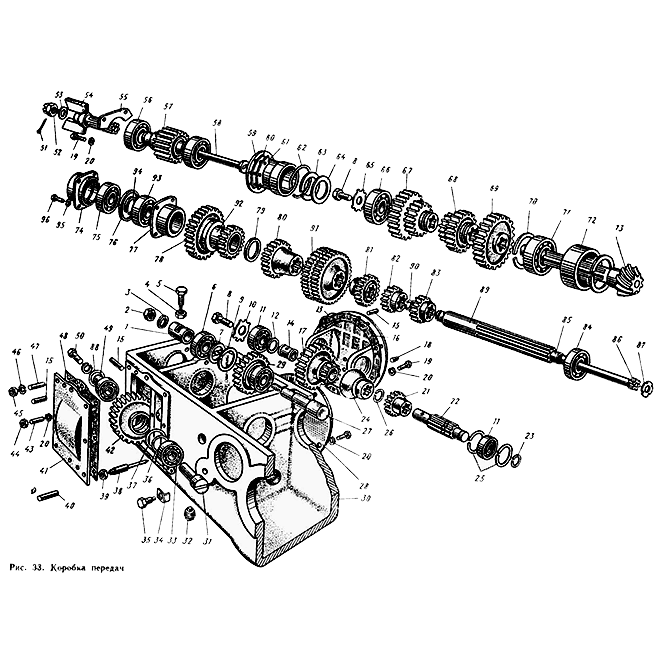

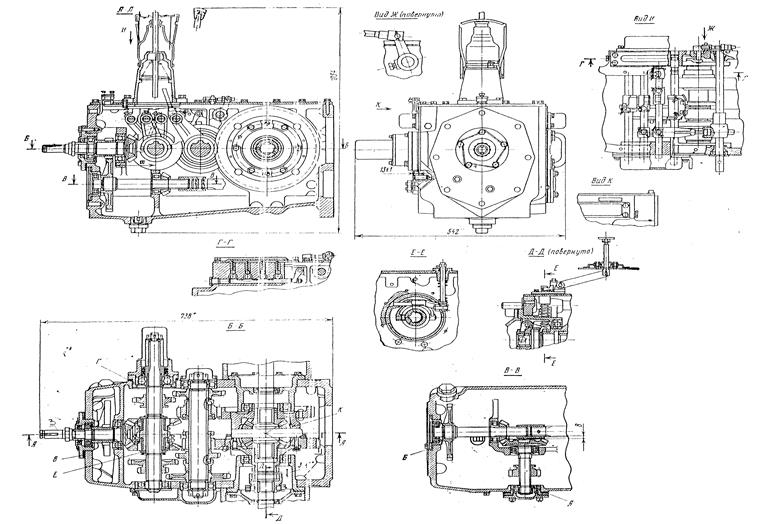

Все узлы и механизмы коробки передач трактора Т-25 расположены в литом корпусе (на рисунке поз. 6). Первичный вал (поз. 48) коробки передач изготовлен как одно целое с конической шестерней и находится в передней части корпуса, вращаясь в двух шарикоподшипниках. Передний (установочный) подшипник (поз. 3) закреплен в стакане (поз. 47) стопорным кольцом, задний подшипник (поз. 4) находится в перегородке корпуса КПП.

Под фланцевой частью стакана переднего подшипника установлены прокладки (поз. 46) из стали, при помощи которых регулируется боковой зазор зубьев конических шестерен. В шлицевой средней части первичного вала установлена ведущая цилиндрическая шестерня (поз. 45) дополнительной передачи и ВОМ. Шестерня и шарикоподшипники зажаты неподвижно на валу гайкой (поз. 49) через распорную втулку (поз. 1). В стакане установочного подшипника находится самоподжимной каркасный сальник (поз. 2), нижняя часть стакана имеет продольную канавку для стока масла, а также для разгрузки сальника от давления масла.

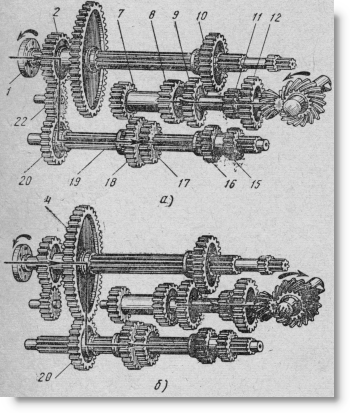

Справа от механизма реверса трактора Т-25 на промежуточном валу установлена подвижная шестерня (поз. 5) второй (четвертой) передачи, слева – подвижная двойная шестерня (поз. 43) первой (третьей) и пятой (шестой) передач. В подвижных шестернях выполнены кольцевые канавки под вилки переключения передач. Промежуточный вал смонтирован в корпусе КПП трактора Т-25 на двух шарикоподшипниках радиального типа (поз. 9, 41). Промежуточный вал передает вращение на главный вал (поз. 24). В средней его части смонтирована подвижная шестерня (поз. 25) удвоителя.

Рис.1 — Коробка передач (КПП) трактора Т-25

1 – распорная втулка; 2 – самоподжимной сальник; 3, 4 – шарикоподшипники; 5 – шестерня второй (четвертой) передачи А25.

От главного вала идет передача вращения на корпус (поз. 32) дифференциала. Дифференциал трактора Т-25 – это шестеренчатый механизм, передающий вращение ведущим колесам агрегата и дающий возможность им вращаться с разными оборотами, при этом обороты корпуса дифференциала остаются постоянными. В нижней части корпуса КПП трактора Т-25 находится узел пониженных дополнительных передач и привода к заднему ВОМ. Валик привода дополнительной передачи размещен вдоль оси корпуса, осуществляя вращение в двух подшипниках.

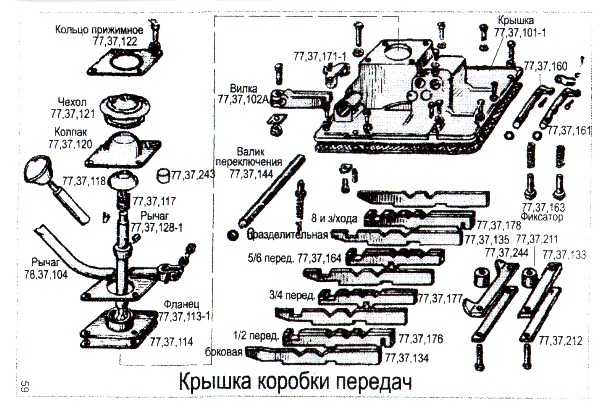

Возможность перемещения подвижных шестерен КПП обеспечивается за счет вилок переключения и поводок, которые закреплены на валиках переключения. Валики находятся над валами КПП и перемещаются по расточкам, выполненным в боковых стенках корпуса главной передачи. Механизм блокировки передач предназначен для исключения возможности выключения или включения шестерен передач, а также зубчатой муфты реверса во включенном состоянии муфты сцепления. Помимо этого механизм блокировки исключает самопроизвольное выключение реверса и передач при движении агрегата. Переключение передач, удвоителя и реверса происходит с помощью механизма, расположенного в верхней крышке главной передачи.

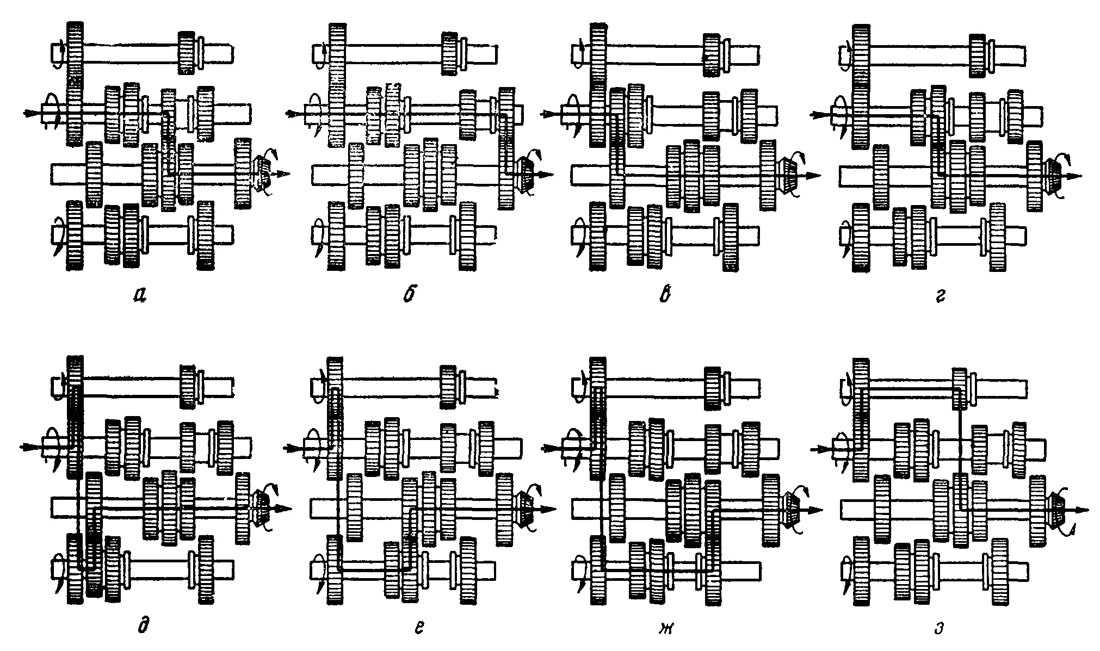

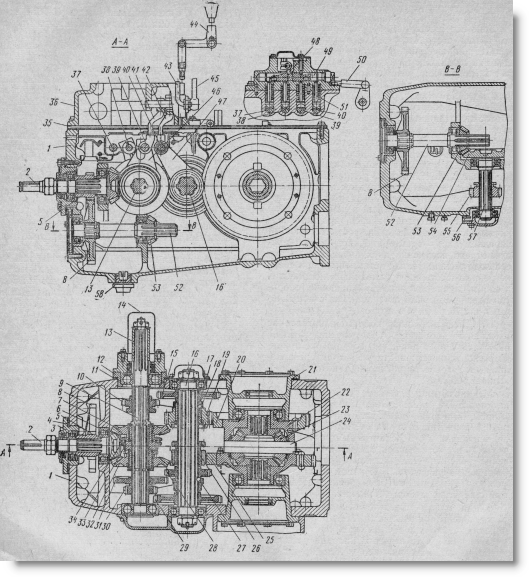

Рис.2 — Схема положения шестерен главной передачи при включении передач (КПП) трактора Т-25

а – первая передача; б – вторая передача; в – третья передача; г – четвертая передача; д – пятая передача; е – шестая передача; ж – первая дополнительная передача; и – вторая дополнительная передача; 1 – первичный вал КПП 7. 37.102-1; 2 – механизм реверса; 3 – промежуточный вал 14.37.301-4; 4 – главный вал 25.37.157; 5 – корпус дифференциала А25.37.150; 6 – подвижная шестерня удвоителя 25.37.155; толстой стрелкой указана передача вращения на прямом ходу, тонкой – на реверсивном ходу.

37.102-1; 2 – механизм реверса; 3 – промежуточный вал 14.37.301-4; 4 – главный вал 25.37.157; 5 – корпус дифференциала А25.37.150; 6 – подвижная шестерня удвоителя 25.37.155; толстой стрелкой указана передача вращения на прямом ходу, тонкой – на реверсивном ходу.

Все детали, расположенные внутри коробки передач, смазываются путем разбрызгивания залитого в корпус масла. Контроль уровня масла производится по пробкам, которые ввинчены в нижнюю переднюю часть левой стенки корпуса. Слив масла из механизма осуществляется через выполненное внизу корпуса сливное отверстие, которое закрыто пробкой. Пробка имеет магнит, предназначенный для улавливания металлических частей, попавших с маслом в корпус.

Коробка передач Т 25: схема устройства, переключения, ремонт

Т-25 — сельскохозяйственный колёсный трактор с боле чем полувековой историей. Он предназначен для обработки лёгких почв в садах и теплицах, отлично работает с косилкой и перевозит мелкие грузы. Первые экземпляры сошли с конвейера в 1966 года. Модель выпускалась на Владимирском и Харьковском тракторных заводах в различных модификациях и не утратила актуальности до сих пор. В числе причин популярности были конструкторские решения. В числе новинок, использованных при разработке Т 25, — коробка передач, схема переключения которой, кстати, была доработана по сравнению со старыми моделями.

Первые экземпляры сошли с конвейера в 1966 года. Модель выпускалась на Владимирском и Харьковском тракторных заводах в различных модификациях и не утратила актуальности до сих пор. В числе причин популярности были конструкторские решения. В числе новинок, использованных при разработке Т 25, — коробка передач, схема переключения которой, кстати, была доработана по сравнению со старыми моделями.

Особенности КПП

Устройство КПП Т 25 разрабатывалась с целью упростить обслуживание и ремонт машины вдали от сервисных центров. Перед конструкторами стояла задача сделать так, чтобы водитель мог провести ремонт без снятия и разборки всей коробки, что существенно снижало простои. Для этого пришлось несколько усложнить технологию изготовления — коробку объединили с дифференциалом (устройством, преобразующим крутящий момент) и главной передачей. На ведущий или первичный вал Т 25 навесили коническую шестерню, которая передавала крутящий момент от маховика двигателя под углом 90°. Усилия окупились – обслуживать узел в полевых условиях стало проще, а его габариты уменьшились.

КПП Т-25

Конструкция коробки передач

Основные элементы:

- первичный или ведущий вал, соединенный с маховиком двигателя;

- полый промежуточный вал, внутри которого располагается вал отбора мощности, а сверху примыкают шестерни передач;

- главный вал, на который установлены часть шестерней передач, замедлительная и удвоительная;

- дифференциал, на который крепятся шестерни полуосей и ускоренного и замедленного ряда передач;

- блокиратор переключения передач (защищает от повреждений, если сцепление выжато не до конца), расположен на крышке картера.

Обязательно почитайте: Трактор беларус 3522

КПП Т-25 старого образца была десятиступенчатой (шесть скоростей вперёд и четыре назад), на более поздних добавили еще две передние скорости. Соответственно, изменилась и схема переключения передач на тракторе Т 25. Способ переключения реверса и удвоителя остался прежним. Для этого предусмотрен отдельный рычаг.

Смазочные материалы

Для смазки КПП используются минеральные масла вязкостью W90. Т-25 терпим к качеству смазки, как и большинство техники, разработанной в советские времена, ему подходят трансмиссионные масла, соответствующие стандарту GL-3. Более того, использование дорогих синтетических масел с небольшой вязкостью может привести к поломке.

Для слива масла предусмотрено специальное отверстие в нижней части картера. Контроль уровня и заливка новой смазки производятся через отверстие в левой стенке.

Ремонт двигателя

На трактор устанавливался четырехтактный, двухцилиндровый дизельный двигатель Д-21 с воздушным охлаждением, производства Владимирского Тракторного Завода, с мощностью 20 л.с.

Типичные проблемы в работе двигателя трактора Т-25 и способы их устранения

- Двигатель не заводится. Засор или воздух в топливопроводе. Прочистите, промойте и продуйте топливопровод. Прокачайте топливную систему.

- Засор в топливном фильтре. Промойте фильтр грубой очистки и замените фильтр тонкой очистки.

- Топливный насос неисправен. Снимите насос и отправьте его в ремонт.

- Засор или плохое распыление диз.топлива форсунками. Прочистите форсунки.

- В топливную систему попал воздух или вода. Нужно или прокачать систему, удалив воздух или слить все топливо, залить новое, качественное.

- Проверьте уровень масла в двигателе, если он выше максимума, слейте лишнее.

Промойте и прочистите распылители тонкой иглой, 0,25 мм.

Промойте и прочистите распылители тонкой иглой, 0,25 мм.- Неправильный зазор клапанов. Отрегулируйте зазор.

- Засоры в межреберном пространства головок и цилиндров. Заглушите двигатель, дайте ему остыть и уберите все отложения и другую грязь из межреберного пространства.

Причины поломок и их восстановление

Проблема № 1: Затрудненное переключение передач, неточное переключение.

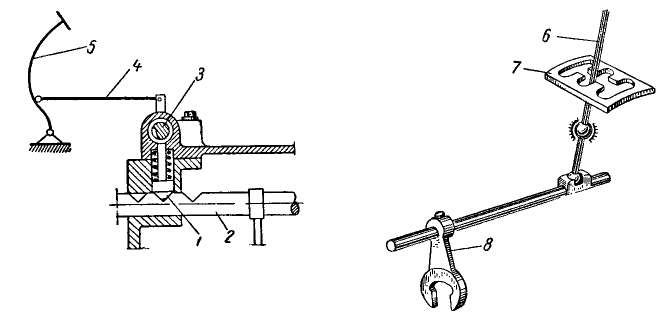

Способ решения: Отрегулировать зазоры валов, шестерёнок и других деталей. Благодаря вышеперечисленным особенностям ремонт коробки передач стал проще, но возникла необходимость в регулярной проверке зазоров. Это кропотливая работа, требующая опыта. Выполняется аналогично регулировке зазоров двигателя – при помощи особых металлических щупов и прокладок разной толщины.

Схема коробки передач трактора

Проблема № 2: Выбивает передачи при работе с тяжелым оборудованием (плугом, отвалом).

Способ решения: Отрегулировать фиксатор и проверить затяжку фиксирующих болтов.

Проблема № 3: Течь масла.

Способ решения: Заменить сальник первичного вала.

Общие рекомендации по ремонту:

- Перед началом ремонтных работ следует открыть корпус картера и снять крышку подшипника. Она расположена слева от главного вала. Затем снимается крышка вал отбора мощности, расположенная справа.

- Для того чтобы снять стакан с подшипниками, нужно открутить зажимную галку и втулку распора.

- Для снятия реверса следует снять замковую шайбу, для чего нужно повернуть её на 30°, после чего снять стопор с подшипника будет просто.

- Часто возникает вопрос, как снять первичный вал с трактора Т 25. Надежнее всего не выбивать его, а вытянуть, вкрутив два болта в отверстия под валом отбора мощности.

Обязательно почитайте: Трактор Т 25 Владимирец

Сборка осуществляется в обратном порядке, при необходимости – с заменой износившихся деталей.

Причины выхода из строя

Благодаря особенностям конструкции трансмиссии ремонт КПП трактора Т-25 упростился, но появились другие проблемы, которым стоит уделять пристальное внимание:

- В регулировке установочных зазоров валов, шестерёнок, подшипников, некоторых других деталей.

Эта регулировка выполняется с помощью специальных металлических прокладок различной толщины. Кропотливая работа требует специальных навыков, терпения. Когда она выполнена правильно, передачи переключаются точно, без дополнительных усилий, а сама КПП работает правильно.

Эта регулировка выполняется с помощью специальных металлических прокладок различной толщины. Кропотливая работа требует специальных навыков, терпения. Когда она выполнена правильно, передачи переключаются точно, без дополнительных усилий, а сама КПП работает правильно. - Повреждение или выработка посадочных мест втулок, подшипников приводят к тому, что со временем литой корпус картера приходится заменять. Чтобы избежать этого, следует контролировать состояние подшипников и других компонентов узла.

Несмотря на недостатки, ресурс коробки высок, а эксплуатационные характеристики не вызывают нареканий. Причиной неисправностей становится износ некоторых деталей:

- Подвижных шестерён.

- Подшипников.

- Фиксаторов и валиков.

- Вилок включения передач, реверса.

- Упоров вторичного вала.

- Ушек замковой шайбы, крышки фиксатора.

- Канавки шпонки первичного вала.

Выполняя ремонт коробки, на состояние этих деталей обращайте особое внимание.

Органы управления трактором Т-25 и контрольные приборы

Органы управления трактором Т-25 и контрольные приборы

Расположение основных органов управления и контрольных приборов показано на рис. 4 и рис. 5.Включатель 4 освещения щитка приборов, габаритных фонарей и фар.Выключатель 5 задней фары.Переключатель 2 ближнего—дальнего света.Щиток 6 приборов.Выключатель 1 указателей поворота.Кнопка 3 звукового сигнала.Рычаг 18 управления подачей топлива.При перемещении рычага вперед (к двигателю) увеличивается подача топлива и число оборотов двигателя.

Рис. 4. Органы управления трактором Т-25 и контрольные приборы:1 — выключатель указателей поворота; 2 — переключатель ближнего-дальнего света; 3 — кнопка звукового сигнала; 4 — включатель освещения щитка приборов, габаритных фонарей и фар; 5 — выключатель задней фары; 6 — щиток приборов; 7—включатель предпускового подогревателя и стартера; 8 — включатель «массы»; 9 — педаль ножного управления подачей топлива; 10 — планка блокировки тормозов; 11 — педаль правого тормоза; 12 — педаль левого тормоза; 13 — защелка.

Включатель 7 предпускового подогревателя и стартера.Включатель 8 «массы».

Органы управления трактором Т-25

Рис. 5. Органы управления трактором: 14 — рычаг управления выносным цилиндром; 15 — рычаг управления декомпрессионным устройством; 16 — рычаг удвоителя; 17 — рулевое колесо; 18 — рычаг управления подачей топлива; 19 — рычаг привода тормозов прицепа; 20 — рычаг реверса; 21 — рычаг управления коробкой передач; 22 — педаль управления муфтой сцепления; 23 — рычаг управления основным цилиндром.

Управление муфтой сцепления — педаль 22. При нажатии на педаль муфта выключается, при отпускании педали — включается.Управление коробкой передач — рычаг 21 переключения передач рычаг 20 реверса, рычаг 16 удвоителя. Положение рукояток рычагов при включении различных передач показано на рис 6 и на табличке, закрепленной на щитке приборов. Переключение передач и реверса возможно только при полностью выжатой педали муфты сцепления.

Рис. 6. Схема переключения передач трактора Т-25.

Управление тормозами — педаль 12 (рис. 4) левого тормоза, педаль 11 правого тормоза, рычаг 19 (рис. 5) привода тормозов прицепа. На правой педали шарнирно закреплена планка 10 (рис. 4) блокировки тормозов, для одновременного торможения обоих тормозов необходимо планку блокировки ввести в прорезь педали левого тормоза.Защелка 13 обеспечивает фиксацию педалей в заторможенном положении, что необходимо для удержания заторможенного трактора на склоне.Для фиксации педалей в заторможенном положении необходимо сблокировать педали планкой 10, нажать на педали тормозов до отказа и повернуть защелку вперед так, чтобы один из зубьев защелки заскочил за палец, приваренный к педали левого тормоза, после чего отпустить педали.Для растормаживания трактора необходимо нажать на педали тормозов, после чего пружина вернет защелку в исходное положение.Для торможения прицепа необходимо рычаг привода тормозов прицепа переместить назад до отказа.Рулевое управление — рулевое колесо 17. При переналадке для длительной работы на заднем ходу рулевое колесо устанавливают на хвостовик вала. Направление вращения рулевого колеса совпадает с направлением поворота трактора на прямом и реверсивном ходу.

Направление вращения рулевого колеса совпадает с направлением поворота трактора на прямом и реверсивном ходу.

Управление двигателем трактора Т-25

Управление двигателем — рычаг 18 управления подачей топлива, педаль 9 ножного управления подачи топлива, рычаг 15 управления декомпрессионным устройством.При перемещении рычага 18 вперед (к двигателю) увеличивается подача топлива и число оборотов двигателя, при перемещении рычага назад подача топлива уменьшается, при крайнем заднем положении рычага двигатель останавливается.При нажатии на педаль 9 увеличивается подача топлива и число оборотов двигателя, при этом положение рычага 18 не изменяется.При перемещении рычага 15 управления декомпрессионным устройством вверх, включается декомпрессионное устройство и понижается степень сжатия. При перемещении рычага 15 вниз— декомпрессионное устройство выключается.Управление валом отбора мощности — рычагом, расположенным у правой стенки корпуса гидроподъемника. Для включения вала отбора мощности рычаг передвигается назад до перехода через прилив на корпусе гидроподъемника, для выключения — вперед до перехода через тот же прилив. Включение и выключение вала отбора мощности можно производить только при выключенной муфте сцепления.Управление насосом и распределителем гидросистемы — рычаг привода гидронасоса и рычаги распределителя.Для включения гидронасоса необходимо оттянуть вверх рукоятку рычага гидронасоса так, чтобы фиксатор вышел из сверления в корпусе гидронасоса, и переместить рычаг к соединительному корпусу так, чтобы фиксатор вошел в сверление корпуса.Во избежание поломок деталей привода включать насос следует при малых оборотах двигателя.Рычаг 23 управления основным цилиндром и рычаг 14 управления выносным цилиндром.Пои отклонении рычагов распределителя вверх до отказа происходит подъем орудия, среднее положение рычагов соответствует нейтральному положению, нижнее — опусканию орудия, при отклонении рычагов вниз до отказа — плавающее положение (основное рабочее).

Включение и выключение вала отбора мощности можно производить только при выключенной муфте сцепления.Управление насосом и распределителем гидросистемы — рычаг привода гидронасоса и рычаги распределителя.Для включения гидронасоса необходимо оттянуть вверх рукоятку рычага гидронасоса так, чтобы фиксатор вышел из сверления в корпусе гидронасоса, и переместить рычаг к соединительному корпусу так, чтобы фиксатор вошел в сверление корпуса.Во избежание поломок деталей привода включать насос следует при малых оборотах двигателя.Рычаг 23 управления основным цилиндром и рычаг 14 управления выносным цилиндром.Пои отклонении рычагов распределителя вверх до отказа происходит подъем орудия, среднее положение рычагов соответствует нейтральному положению, нижнее — опусканию орудия, при отклонении рычагов вниз до отказа — плавающее положение (основное рабочее).

Рис. 7. Схема управления рычагами распределителя трактора Т-25.

Схема управления рычагами распределителя показана на рис. 7.

7.

traktor-t25.ru

Ремонт КПП и сцепления

Ремонт сцепления трактора Т-25:

- Отсоединить тягу от рычага, вынув палец.

- Освободить педаль муфты сцепления от воздействия пружины, завернув упорный болт в кронштейн и опустив болты для свободного передвижения кронштейна.

- Установить свободный ход педали по подушке 0,4-0,45 см.

- Установить кронштейн в верхнее положение, затянуть болты крепления.

- Отвернуть упорный болт, вернуть педаль в исходное положение.

- Повернуть рычаг против часовой стрелки до упора.

- Отрегулировать длину тяги тормоза и соединить ее с рычагом. После этих действий можно зашплинтовать палец и надежно затянуть контргайки.

Ремонт коробки передач данной модели трактора:

- Необходимо заменить конические шестерни в приводе гидрораспределителя.

- Отрегулировать механизм блокировки переключения диапазонов и реверса.

Регулировка блокировочного механизма выполняется следующим образом:

- Тягу отсоединяют от рычага блокировочного валика.

- Полностью выжимают педаль муфты сцепления.

- Устанавливают блокировочный валик так, чтобы ось симметрии рычага валика совпала с указателем на крышке отсека.

- Соединяют тягу с рычагом и проверяют регулировку включением диапазонов заднего хода.

- Зашплинтовывают палец и затягивают контргайки.

Знания не бывают лишними

Представленное на схемах устройство трансмиссии популярной модели трактора поначалу кажется чрезмерно сложным.

Но на деле не так страшно, а обслуживание и ремонт узла можно произвести самостоятельно. Разумеется, при необходимых навыках и инструменте. Статья показалась полезной?

Останьтесь на нашем сайте, пополните копилку знаний о спецтехнике. Например, узнайте, для каких целей использовался гусеничный трактор ТТ-4 или чем хорош МТЗ-80.

Ремонт рулевого управления

Рулевое управление трактора Т-25 достаточно простое и прослужит вам не один год, если проводить не сложное техническое обслуживание. Каждые 1000 моточасов рекомендуется очищать весь механизм управления от грязи и пыли. Подтяните все крепления. Шестерни и подшипники смажьте литолом или аналогичной смазкой. Червячную пару смажьте трансмиссионным маслом.

Подтяните все крепления. Шестерни и подшипники смажьте литолом или аналогичной смазкой. Червячную пару смажьте трансмиссионным маслом.

Типичные неисправности рулевого управления

- Люфт рулевого колеса составляет более 15 градусов. Отрегулируйте зазоры в конических подшипниках, в шарнирах тяг, роликах, подшипниках червячной пары.

- Неисправен гидроусилитель. Проверьте давление масла в гидросистеме. Осмотрите все шланги и их соединения на предмет порыва или течи. Добейтесь полной герметичности гидросистемы рулевого управления.

- Подтяните все соединения. Устраните зазоры в шарнирах и тягах, путем их замены.

Регулировка рулевого управления

- Поставьте направляющие колеса прямо. Для этого прокрутите руль до упора сначала в одну сторону, затем в другую, считая количество оборотов рулевого колеса. Делите получившееся количество пополам и с одного из крайних положений делаете получившееся количество оборотов.

- Откручиваете гайку и снимаете стопорную шайбу. Для устранения люфта регулируете зацеп ролика с червячной парой. Закручиваете направляющий винт.

- Ставим стопорную шайбу на место и закручиваем гайку.

Для тех, кто хочет более подробно изучить нутро этого трактор и самостоятельно собирается ремонтировать все его узлы и агрегаты предлагаем скачать книгу «Трактор Т-25 (устройство и эксплуатация)» по ссылке.

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки.

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

Бесплатные информационные бюллетени SCIRP

Copyright © 2006-2023 Scientific Research Publishing Inc. Все права защищены.

ВершинаИзвлечение характеристик неисправности коробки передач с использованием измерений вибрации и новой схемы адаптивной фильтрации0002 Вибрационные сигналы, измеренные коробкой передач, представляют собой сложные многокомпонентные сигналы, генерируемые зацеплением зубьев, вращением вала шестерни, характерными признаками резонансной вибрации коробки передач и значительным количеством шума.

В этой статье представлена новая схема выделения характеристик неисправности редуктора с использованием методов адаптивной фильтрации для улучшения характеристик состояния, объединения боковых полос частот. Модифицированный алгоритм наименьших квадратов (LMS) исследуется и проверяется с использованием только одного акселерометра вместо двух акселерометров в традиционном расположении, поскольку основной сигнал и полезный сигнал искусственно генерируются на основе измеренной частоты вращения вала и частоты зацепления шестерен. Предложенная схема применяется к сигналу, моделируемому частотами редуктора с многочисленными значениями размера шага. Результаты подтверждают, что 10 9Размер шага 0197 −5 неизменно дает более точные результаты, и было достигнуто существенное улучшение четкости сигнала (лучшее отношение сигнал/шум), что делает более различимыми боковые полосы частот разбиения. Разработанная схема проверена серией экспериментов, проведенных с двухступенчатым косозубым редуктором на исправной паре шестерен и на паре с поломкой зубьев с выраженностью неисправности 1 (удаление 25 %) и неисправности 2 (удаление 50 %).

В этой статье представлена новая схема выделения характеристик неисправности редуктора с использованием методов адаптивной фильтрации для улучшения характеристик состояния, объединения боковых полос частот. Модифицированный алгоритм наименьших квадратов (LMS) исследуется и проверяется с использованием только одного акселерометра вместо двух акселерометров в традиционном расположении, поскольку основной сигнал и полезный сигнал искусственно генерируются на основе измеренной частоты вращения вала и частоты зацепления шестерен. Предложенная схема применяется к сигналу, моделируемому частотами редуктора с многочисленными значениями размера шага. Результаты подтверждают, что 10 9Размер шага 0197 −5 неизменно дает более точные результаты, и было достигнуто существенное улучшение четкости сигнала (лучшее отношение сигнал/шум), что делает более различимыми боковые полосы частот разбиения. Разработанная схема проверена серией экспериментов, проведенных с двухступенчатым косозубым редуктором на исправной паре шестерен и на паре с поломкой зубьев с выраженностью неисправности 1 (удаление 25 %) и неисправности 2 (удаление 50 %). ) под нагрузкой (0% и 80% от полной нагрузки). Экспериментальные результаты показывают значительные улучшения и улучшают характеристики состояния зубчатой передачи. В этой статье показано, что новый подход предлагает более эффективный способ обнаружения ошибок на ранних этапах.

) под нагрузкой (0% и 80% от полной нагрузки). Экспериментальные результаты показывают значительные улучшения и улучшают характеристики состояния зубчатой передачи. В этой статье показано, что новый подход предлагает более эффективный способ обнаружения ошибок на ранних этапах.1. Введение

Методы обнаружения неисправностей включают множество параметров, основанных на статистическом анализе во временной области, в частотной области (быстрое преобразование Фурье) и частотно-временных методах для обнаружения повреждений коробки передач. Ляо и др. [1] представил сетевую технику самоорганизующихся карт признаков (SOFM) в качестве инструмента для CM коробки передач. Сигналы вибрации редуктора регистрировались в различных условиях эксплуатации: в норме, с трещиной зуба и со сломанным зубом. Результаты показали, что сеть SOFM дает хорошее представление для понимания распределения сигнала вибрации. Более того, рост повреждений можно заранее отслеживать по пути точек изображения для данных признаков в двумерном пространстве. Он и др. [2] использовали анализ основных компонентов ядра (KPCA) для извлечения нелинейных характеристик из временной и частотной областей сигналов вибрации. Чтобы классифицировать условия редуктора, они построили две разные структуры подпространства на основе KPCA. Проведено усталостное испытание коробки передач автомобильной трансмиссии и проанализирован набор данных с использованием предложенного метода. Результаты показали, что функции KPCA были лучше, чем функции PCA с точки зрения возможности кластеризации, и оба метода подпространства на основе KPCA могут быть эффективно применены к CM редуктора. Rafiee и Tse [3] использовали автокорреляцию непрерывных вейвлет-коэффициентов (CWT) для обнаружения неисправности в передаче. Коробка передач мотоцикла использовалась в разных условиях эксплуатации; нормальная коробка передач (NG), слегка изношенная (SW), средне изношенная (MW) и сломанная зубчатая передача (BT). Их выводы заключались в следующем: (а) автокорреляционная CWT является подходящим методом для извлечения признаков из нестационарных сигналов в редукторе для CM, (b) предложенный метод можно использовать для мониторинга других сигналов вибрации и диагностики неисправностей в подшипниках.

Он и др. [2] использовали анализ основных компонентов ядра (KPCA) для извлечения нелинейных характеристик из временной и частотной областей сигналов вибрации. Чтобы классифицировать условия редуктора, они построили две разные структуры подпространства на основе KPCA. Проведено усталостное испытание коробки передач автомобильной трансмиссии и проанализирован набор данных с использованием предложенного метода. Результаты показали, что функции KPCA были лучше, чем функции PCA с точки зрения возможности кластеризации, и оба метода подпространства на основе KPCA могут быть эффективно применены к CM редуктора. Rafiee и Tse [3] использовали автокорреляцию непрерывных вейвлет-коэффициентов (CWT) для обнаружения неисправности в передаче. Коробка передач мотоцикла использовалась в разных условиях эксплуатации; нормальная коробка передач (NG), слегка изношенная (SW), средне изношенная (MW) и сломанная зубчатая передача (BT). Их выводы заключались в следующем: (а) автокорреляционная CWT является подходящим методом для извлечения признаков из нестационарных сигналов в редукторе для CM, (b) предложенный метод можно использовать для мониторинга других сигналов вибрации и диагностики неисправностей в подшипниках. Чжоу и др. [4] использовали метод ансамблевой эмпирической модовой декомпозиции (EEMD) для диагностики локализованных повреждений редуктора оси подачи. В их исследовании использовались встроенные датчики положения, такие как энкодеры двигателей и линейные шкалы с высоким разрешением и высокой точностью. Их результаты заключались в том, что (а) метод EEMD был дешевле в использовании, поскольку он был проще и не требовал дополнительного датчика, (b) EEMD был эффективным и действенным в определении проблем в системе. Эфтехарнежад и Мба [5] исследовали эффективность акустической эмиссии (АЭ) при выявлении засеянных дефектов в косозубых зубчатых колесах. Результаты показали, что уровни среднеквадратичного значения акустического сигнала лучше подходят для правильной идентификации засеянных дефектов на косозубых зубчатых колесах, чем сигналы вибрации от акселерометра, установленного на опоре подшипника. Сараванан и др. [6] представил метод, который использовал ИНС и машины проксимальных опорных векторов (PSVM) для классификации неисправности в коробке передач.

Чжоу и др. [4] использовали метод ансамблевой эмпирической модовой декомпозиции (EEMD) для диагностики локализованных повреждений редуктора оси подачи. В их исследовании использовались встроенные датчики положения, такие как энкодеры двигателей и линейные шкалы с высоким разрешением и высокой точностью. Их результаты заключались в том, что (а) метод EEMD был дешевле в использовании, поскольку он был проще и не требовал дополнительного датчика, (b) EEMD был эффективным и действенным в определении проблем в системе. Эфтехарнежад и Мба [5] исследовали эффективность акустической эмиссии (АЭ) при выявлении засеянных дефектов в косозубых зубчатых колесах. Результаты показали, что уровни среднеквадратичного значения акустического сигнала лучше подходят для правильной идентификации засеянных дефектов на косозубых зубчатых колесах, чем сигналы вибрации от акселерометра, установленного на опоре подшипника. Сараванан и др. [6] представил метод, который использовал ИНС и машины проксимальных опорных векторов (PSVM) для классификации неисправности в коробке передач. Статистические методы использовались для расчета вейвлет-коэффициентов Морле и использовались в качестве входных данных для обучения ANN и PSVM, а также для проверки их относительной эффективности при классификации неисправностей в конической коробке передач. Результаты показали, что PSVM имеет преимущество перед ИНС в классификации параметров. Албарбар и др. [7] представили методы адаптивной фильтрации для усиления возбуждения удара иглы форсунки дизельного топлива, содержащегося в акустических сигналах, передаваемых по воздуху. Результаты показали, что предложенный метод был полезен для усиления других импульсных событий в бортовых акустических сигналах, таких как работа впускных и выпускных клапанов и возбуждение от ударов поршня. Недавно Ибрагим и Албарбар [8] представили сравнение между методами разложения на эмпирические моды (EMD) и методом сглаженного псевдораспределения Вигнера-Вилля (SPWVD), основанными на вибрационной сигнатуре и процедуре расчета энергии для мониторинга систем коробки передач.

Статистические методы использовались для расчета вейвлет-коэффициентов Морле и использовались в качестве входных данных для обучения ANN и PSVM, а также для проверки их относительной эффективности при классификации неисправностей в конической коробке передач. Результаты показали, что PSVM имеет преимущество перед ИНС в классификации параметров. Албарбар и др. [7] представили методы адаптивной фильтрации для усиления возбуждения удара иглы форсунки дизельного топлива, содержащегося в акустических сигналах, передаваемых по воздуху. Результаты показали, что предложенный метод был полезен для усиления других импульсных событий в бортовых акустических сигналах, таких как работа впускных и выпускных клапанов и возбуждение от ударов поршня. Недавно Ибрагим и Албарбар [8] представили сравнение между методами разложения на эмпирические моды (EMD) и методом сглаженного псевдораспределения Вигнера-Вилля (SPWVD), основанными на вибрационной сигнатуре и процедуре расчета энергии для мониторинга систем коробки передач. Результаты показали, что расчет энергии с использованием методов EMD предлагает более эффективный способ обнаружения ранних неисправностей, чем расчеты с использованием метода SPWVD, и что расчет энергии с использованием метода EMD выполняется быстрее, чем расчеты, выполненные с использованием метода SPWVD.

Результаты показали, что расчет энергии с использованием методов EMD предлагает более эффективный способ обнаружения ранних неисправностей, чем расчеты с использованием метода SPWVD, и что расчет энергии с использованием метода EMD выполняется быстрее, чем расчеты, выполненные с использованием метода SPWVD.

Адаптивное шумоподавление — эффективный метод улучшения отношения сигнал/шум искаженных сигналов. Эффективность усиления сигнала зависит от степени корреляции между первичным сигналом и опорным сигналом. Многие адаптивные алгоритмы поиска параметров фильтра, такие как алгоритм наименьших средних квадратов (LMS) и алгоритм рекурсивных наименьших квадратов (RLS), используются для удаления шума из сигнала [9].

В этой работе представлена новая схема адаптивной фильтрации для обнаружения повреждений зубчатых колес. Разработанная методика подходит для случаев, когда опорный сигнал недоступен; он основан на искусственно синтезированном сигнале вибрации редуктора, зависящем от рабочих условий, который можно принять за полезный сигнал, с помощью которого можно извлечь сигнал зацепления шестерни из основного сигнала посредством адаптивного шумоподавления.

Этот документ организован следующим образом: Адаптивное шумоподавление и алгоритмы наименьших квадратов представлены в разделах 2 и 3 соответственно. Предложенная схема и численное подтверждение проиллюстрированы в разделе 4. Экспериментальная работа представлена в разделе 5. Разработанная схема мониторинга применяется для обнаружения поломки зубчатого колеса в разделе 6. Выводы изложены в разделе 7.

2. Адаптивная фильтрация и Шумоподавление

Одним из методов улучшения отношения сигнал/шум является адаптивное шумоподавление. Это метод, при котором шум вычитается из исходного сигнала. Отдельно от обнаружения датчика первичный сигнал представляет собой второй или вспомогательный преобразователь, расположенный в месте, где он подвергается почти такому же шуму, что и первичный преобразователь, но где первичный сигнал очень слаб. Шум теперь может быть устранен с помощью процесса вычитания. Проблема, конечно, в том, что шум, улавливаемый вспомогательным преобразователем, обычно не будет точно соответствовать шуму, улавливаемому первичным преобразователем, что может привести к потере части исходного сигнала.

На рис. 1 показаны основные компоненты адаптивной системы шумоподавления: замкнутая система с двойным входом и адаптивной обратной связью [11].

Полезный сигнал от первичного датчика загрязнен шумом, который считается некоррелированным с . Суммарный сигнал от первичного датчика в устройство компенсации равен . Вспомогательный преобразователь принимает шум, который также предполагается некоррелированным с первичным сигналом, но коррелирующим, хотя и неизвестным образом, с шумом. Например, и первичный, и вторичный преобразователи могут быть микрофонами и улавливать воздушный шум от компрессора. Если шум распространяется на разные расстояния до двух преобразователей, будет корреляция между двумя шумовыми сигналами, улавливаемыми микрофонами, но сигналы будут различаться как по фазе, так и по амплитуде и, возможно, иметь случайные различия из-за порывов ветра. Обычно предполагается, что , , и являются статистически стационарными с нулевыми средними значениями.

Обычно предполагается, что , , и являются статистически стационарными с нулевыми средними значениями.

Шумовой сигнал фильтруется таким образом, чтобы он был как можно ближе к реплике . Этот отфильтрованный сигнал вычитается из комбинированного сигнала, чтобы получить результат [12]:

На рис. 1 входной сигнал от вспомогательного датчика обрабатывается адаптивным фильтром, который реагирует на сигнал ошибки, который зависит от выходного сигнала системы, и автоматически регулирует свою импульсную характеристику до тех пор, пока не будет получено максимальное соответствие между и . При шумоподавлении адаптивный фильтр обычно использует алгоритм наименьших средних квадратов (LMS) для минимизации ошибки в выходном сигнале до .

3. Алгоритмы наименьших средних квадратов

Алгоритм LMS является полезным инструментом, используемым для нахождения оптимальных коэффициентов фильтра в режиме реального времени. Двумя его большими преимуществами являются простота и почти универсальное использование. Ядром алгоритма LMS является метод градиентного поиска, при котором производится начальная оценка вектора коэффициентов, который затем итеративно обновляется, чтобы его текущая оценка изменилась на лучшую оценку оптимальных коэффициентов фильтра [13].

Ядром алгоритма LMS является метод градиентного поиска, при котором производится начальная оценка вектора коэффициентов, который затем итеративно обновляется, чтобы его текущая оценка изменилась на лучшую оценку оптимальных коэффициентов фильтра [13].

Поскольку и , которые появляются в уравнении Винера-Хопфа, заранее неизвестны и зависят от времени, уравнение Винера-Хопфа обычно не сразу подходит для приложений реального времени. Если необходимы более высокие порядки фильтрации, то инверсия может занять очень много времени. Алгоритм LMS — это средство для вычислений, не требующее знания ни , ни , и, поскольку он не требует обращения матриц, его гораздо практичнее использовать в режиме реального времени. LMS стремится минимизировать скользящее среднее квадрата сигнала ошибки, а не ожидаемое значение. LMS выполняет итерационные вычисления для определения следующего набора коэффициентов импульсной характеристики конечной длительности (FIR) из значений на шаге . Скорость сходимости алгоритма LMS контролируется введением коэффициента, контролирующего ширину шага итерации [14].

4. Предложенная схема и числовая проверка

В этом разделе описывается, как алгоритмы LMS применялись к сигналу, смоделированному на основе частот редуктора. Синусоидальное приближение используется для представления сигнала зубчатого зацепления (GMS) как [15]: где представляет количество зубьев шестерни и угол поворота вала.

Боковые полосы вокруг основной частоты зацепления зубчатого колеса в частотной области определяются как сумма и разность частоты зацепления и скорости шестерни или шестерни [16]:

Для редуктора, работающего на частоте вала 22,53 Гц, частота зацепления шестерни на первой ступени составляет 766,1 Гц, а частота зацепления шестерни на второй ступени – 317,4 Гц, имитируемый сигнал можно принять следующим образом:

На рисунках 2 и 3 представлены временная область и БПФ соответственно для сигнала .

На рис. 3 показаны боковые полосы вокруг частоты зацепления шестерни 1-й ступени на частотах 743,57 Гц (766,1−22,53) и 788,63 Гц (). В реальной работающей коробке передач будут разные шумы из разных источников, и это будет влиять на боковые полосы. Чтобы понять влияние шума на боковую полосу, предположим, что сигнал искажен случайным шумом, как показано на рисунке 4. БПФ искаженного сигнала показан на рисунке 5, и ясно видно, что боковые полосы больше не различимы.

В реальной работающей коробке передач будут разные шумы из разных источников, и это будет влиять на боковые полосы. Чтобы понять влияние шума на боковую полосу, предположим, что сигнал искажен случайным шумом, как показано на рисунке 4. БПФ искаженного сигнала показан на рисунке 5, и ясно видно, что боковые полосы больше не различимы.

Алгоритм LMS был применен для удаления шума из сигнала, и результаты можно увидеть на рисунках 6 и 7, которые также показывают влияние выбранного размера шага. Чтобы проверить размер шага LMS на сигнале, для моделирования были выбраны два значения размера шага: 0,0001 и 0,00001. На рис. 6 показано адаптивное шумоподавление, примененное к смоделированному искаженному сигналу для удаления шума с размером шага 0,0001. Можно видеть, что сигнал улучшается, когда боковые полосы начинают появляться по обе стороны от частоты зацепления зубчатых колес. На рис. 7 показаны результаты при размере шага 0,00001. Очевидно, что четкость сигнала значительно улучшилась (намного больше отношение сигнал/шум), и боковые полосы теперь отчетливо различимы.

5. Экспериментальная установка

Экспериментальные данные были собраны с использованием испытательного стенда, показанного на рис. 8. Он включает в себя двухступенчатый винтовой редуктор мощностью 11 кВт, приводимый в действие трехфазным асинхронным двигателем и соединенный с генератором постоянного тока и соседним резистором. банки.

Испытания проводились на исправной паре шестерен и одной паре с поломкой зубьев с величиной неисправности 1 (удаление 25 % зубьев), неисправности 2 (удаление 50 % зубьев) и неисправности 3 (удаление 75 % зубьев) зубчатого колеса. зуб при различных нагрузках (0%, 20%, 40%, 60% и 80%). Ведущая шестерня первой ступени имела 34 зуба, входящих в зацепление с 70-зубчатым колесом. Шестерня второй ступени имела 29зацепление зубьев с 52-зубчатым колесом. Сигналы вибрации собирались с помощью акселерометра, установленного вертикально на картере коробки передач. Акселерометры были типа B&K 4371 с чувствительностью 10 мВ/g и подходили для измерения вибрации в диапазоне от 1 Гц до 12 кГц. Частота дискретизации была установлена на 50 кГц. Прежде чем сигналы акселерометра были поданы на плату аналого-цифрового преобразователя NI USB 9233, они проходили через усилитель заряда B&K типа 2635 для преобразования сигнала. Усилитель заряда преобразует сигнал акселерометра с высоким импедансом и низким зарядом (в диапазоне пикокулонов) в сигнал с низким импедансом и высоким напряжением (в диапазоне мВ), а частота среза для инициализирующего фильтра была установлена на 10 кГц.

Частота дискретизации была установлена на 50 кГц. Прежде чем сигналы акселерометра были поданы на плату аналого-цифрового преобразователя NI USB 9233, они проходили через усилитель заряда B&K типа 2635 для преобразования сигнала. Усилитель заряда преобразует сигнал акселерометра с высоким импедансом и низким зарядом (в диапазоне пикокулонов) в сигнал с низким импедансом и высоким напряжением (в диапазоне мВ), а частота среза для инициализирующего фильтра была установлена на 10 кГц.

6. Улучшение функций неисправности шестерни

В этом разделе описывается применение алгоритма LMS для обнаружения поломки зубьев шестерни. Наборы данных, измеренные в рабочих условиях: отсутствие неисправности, удаление 25% зуба и 50% удаление зуба, содержат множество синусоидальных сигналов различных частот. В качестве полезного сигнала предполагалось синусоидальное приближение, которое использовалось для извлечения сигнала зацепления зубчатого колеса из основного сигнала. Желаемый сигнал может быть выражен как: где RMS (основной сигнал) — среднеквадратичное значение основного сигнала, — частота вала, — частота зацепления шестерни на 1-й ступени, — частота зацепления шестерни на 2-й ступени и — частоты боковых полос.

Сигналы вибрации, полученные от корпуса редуктора без нагрузки и при 80 % полной нагрузки, считались эталонными при использовании алгоритма LMS. Рисунок 9 иллюстрирует предлагаемую архитектуру схемы для смоделированных и экспериментальных сигналов.

На рисунках 10 и 12 показан сигнал вибрации в частотной области при отсутствии нагрузки и 80% полной нагрузки после применения алгоритма LMS. Рисунки 11 и 13 увеличивают верхнюю боковую полосу. Величина БПФ составляет 5,8, 7 и 10,1 для здоровых зубов с удалением 25% и 50% зубов соответственно при нулевой нагрузке; а у здоровых – 33, 40 и 48, удаление зубов 25% и удаление зубов 50% соответственно при 80% общей нагрузки. Из этих рисунков видно, что существует связь между уровнем разлома и амплитудой боковых полос для всех рассмотренных случаев. Амплитуда боковых полос увеличивалась по мере увеличения уровня повреждения. Сделан вывод о преимуществе применения алгоритма LMS для обнаружения неисправностей.

7. Заключение

Для улучшения отношения сигнал/шум алгоритм LMS был адаптирован, модифицирован и применен к сигналам, имитирующим частоты редуктора, и сигналам, полученным экспериментально от редуктора. Новизна заключается в использовании только одного акселерометра в качестве основного сигнала, а полезный сигнал искусственно генерировался из измеренных частот зацепления вала и шестерни. Выводы можно резюмировать следующим образом. (1) Синусоидальная аппроксимация (5) использовалась в качестве полезного сигнала для извлечения сигнала зацепления зубчатого колеса из основного сигнала. (2) Новая предложенная процедура была эффективна при выявлении неисправностей за счет создания большей амплитуды. боковые полосы, как показано на рисунках 11 и 13. (3) Все предыдущие исследователи использовали как минимум два акселерометра в адаптивной фильтрации, но в этой работе использовался один акселерометр, и результаты оказались хорошими, что могло означать снижение затрат на мониторинг.

Новизна заключается в использовании только одного акселерометра в качестве основного сигнала, а полезный сигнал искусственно генерировался из измеренных частот зацепления вала и шестерни. Выводы можно резюмировать следующим образом. (1) Синусоидальная аппроксимация (5) использовалась в качестве полезного сигнала для извлечения сигнала зацепления зубчатого колеса из основного сигнала. (2) Новая предложенная процедура была эффективна при выявлении неисправностей за счет создания большей амплитуды. боковые полосы, как показано на рисунках 11 и 13. (3) Все предыдущие исследователи использовали как минимум два акселерометра в адаптивной фильтрации, но в этой работе использовался один акселерометр, и результаты оказались хорошими, что могло означать снижение затрат на мониторинг.

Ссылки

Г. Ляо, С. Лю, Т. Ши и Г. Чжан, «Мониторинг состояния коробки передач с использованием самоорганизующихся карт характеристик», Труды Института инженеров-механиков, часть C , том .

218, нет. 1, pp. 119–130, 2004.

218, нет. 1, pp. 119–130, 2004.Просмотр по адресу:

Google Scholar

Q. He, F. Kong и R. Yan, «Мониторинг состояния редуктора на основе подпространства с помощью анализа основных компонентов ядра», Механические системы и обработка сигналов , том. 21, нет. 4, стр. 1755–1772, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

J. Rafiee and P. W. Tse, «Использование автокорреляции вейвлет-коэффициентов для диагностики неисправностей», Mechanical Systems and Signal Processing , vol. 23, нет. 5, стр. 1554–1572, 2009.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Y. Zhou, T. Tao, X. Mei, G. Jiang, and N. Sun, «Контроль состояния редуктора оси подачи с использованием встроенных датчиков положения и метода EEMD», Робототехника и компьютеризированное производство , vol.

27, нет. 4, стр. 785–793, 2011.

27, нет. 4, стр. 785–793, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Эфтехарнеджад и Д. Мба, «Обнаружение затравочных дефектов на косозубых зубчатых колесах с помощью акустической эмиссии», Applied Acoustics , vol. 70, нет. 4, стр. 547–555, 2009 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Сараванан, В. Н. С. К. Сиддабаттуни и К. И. Рамачандран, «Диагностика неисправностей цилиндрического конического редуктора с использованием искусственной нейронной сети (ИНС) и метода проксимальных опорных векторов (ПСВМ)», Журнал прикладных программных вычислений , том. 10, нет. 1, стр. 344–360, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Албарбар, Ф.

Гу, А. Д. Болл и А. Старр, «Акустический мониторинг впрыска топлива в двигатель на основе методов адаптивной фильтрации», Applied Acoustics , vol. 71, нет. 12, стр. 1132–1141, 2010.

Гу, А. Д. Болл и А. Старр, «Акустический мониторинг впрыска топлива в двигатель на основе методов адаптивной фильтрации», Applied Acoustics , vol. 71, нет. 12, стр. 1132–1141, 2010.Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. Р. Ибрагим и А. Албарбар, «Сравнение методов вибрации на основе распределения Вигнера-Вилле и разложения эмпирических мод для мониторинга винтовых редукторов», Труды Института инженеров-механиков, часть C , том. 225, нет. 8, стр. 1833–1846, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X. Zhou, Y. Shao, D. Zhen, F. Gu, and A. Ball, «Обнаружение сигнала неисправности редуктора на основе адаптивного фильтра с дробным преобразованием Фурье», Journal of Physics , vol. 305, нет. 1, ID статьи 012022, 2011.

Посмотреть по адресу:

Сайт издателя | Академия Google

Б.

Видроу, Дж. Р. Гловер и Дж. М. МакКул, «Адаптивное шумоподавление: принципы и приложения», Proceedings of the IEEE , vol. 63, нет. 12, pp. 1692–1716, 1975.

Видроу, Дж. Р. Гловер и Дж. М. МакКул, «Адаптивное шумоподавление: принципы и приложения», Proceedings of the IEEE , vol. 63, нет. 12, pp. 1692–1716, 1975.View at:

Google Scholar

S. Haykin, Теория адаптивного фильтра , 3 -е издание, 1995.

М. С. Пал и В. Дженкинс, «Принципы адаптивного шумоподавления», Annual Research Journal , vol. 2, 2004.

Посмотреть по адресу:

Google Scholar

В. Байич, Проектирование и реализация адаптивной системы шумоподавления в области вейвлет-преобразования [М.С. диссертация] , Университет Акрона, 2005 г.

В. Фоур, Дж. Маттис и Б. Шварц, «Адаптивная система шумоподавления на основе FPGA», в Материалы 12-й Международной конференции по цифровым звуковым эффектам (DAFx ’09) , Комо, Италия, 2009 г.

Эта регулировка выполняется с помощью специальных металлических прокладок различной толщины. Кропотливая работа требует специальных навыков, терпения. Когда она выполнена правильно, передачи переключаются точно, без дополнительных усилий, а сама КПП работает правильно.

Эта регулировка выполняется с помощью специальных металлических прокладок различной толщины. Кропотливая работа требует специальных навыков, терпения. Когда она выполнена правильно, передачи переключаются точно, без дополнительных усилий, а сама КПП работает правильно./48.gif)

218, нет. 1, pp. 119–130, 2004.

218, нет. 1, pp. 119–130, 2004. 27, нет. 4, стр. 785–793, 2011.

27, нет. 4, стр. 785–793, 2011. Гу, А. Д. Болл и А. Старр, «Акустический мониторинг впрыска топлива в двигатель на основе методов адаптивной фильтрации», Applied Acoustics , vol. 71, нет. 12, стр. 1132–1141, 2010.

Гу, А. Д. Болл и А. Старр, «Акустический мониторинг впрыска топлива в двигатель на основе методов адаптивной фильтрации», Applied Acoustics , vol. 71, нет. 12, стр. 1132–1141, 2010. Видроу, Дж. Р. Гловер и Дж. М. МакКул, «Адаптивное шумоподавление: принципы и приложения», Proceedings of the IEEE , vol. 63, нет. 12, pp. 1692–1716, 1975.

Видроу, Дж. Р. Гловер и Дж. М. МакКул, «Адаптивное шумоподавление: принципы и приложения», Proceedings of the IEEE , vol. 63, нет. 12, pp. 1692–1716, 1975.