характеристика, применение, достоинства и недостатки

Время на чтение: 2 мин

901

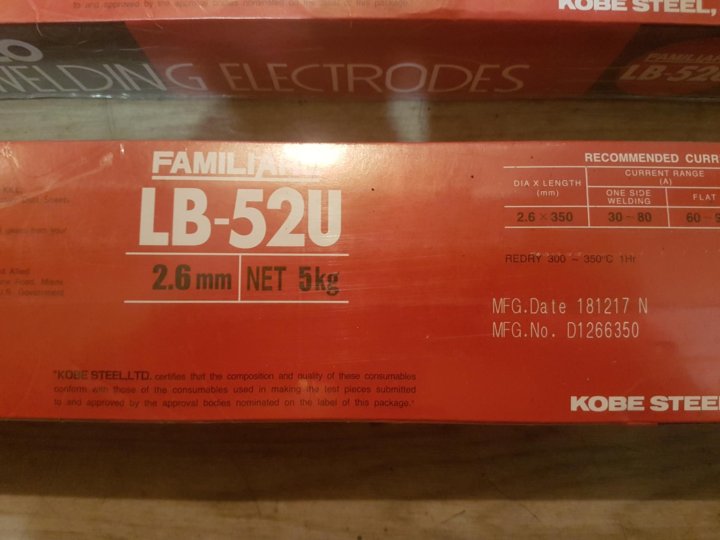

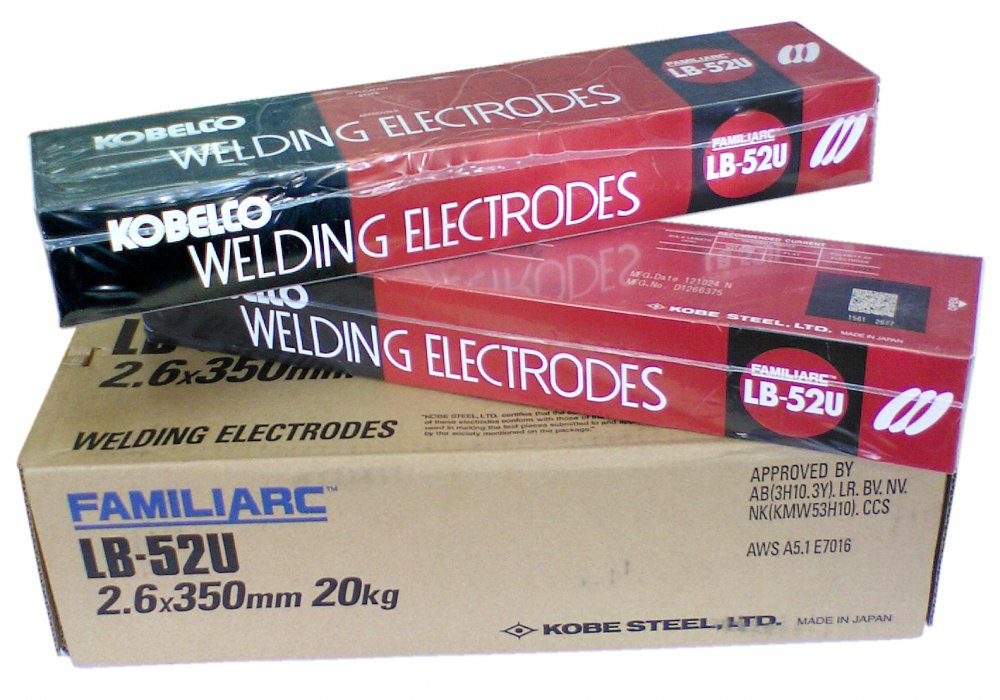

Сварочные электроды KOBELCO LB-52U, разработанные в Японии, по праву занимают первое место в рейтинге профессионалов.

Сварщики отмечают, что сложность задачи, никак не влияет на результат. Продукция гарантирует прочное соединение и отличное качество сварки.

Справочная информация представлена в этой статье.

Содержание статьиПоказать

- Краткая характеристика

- Эксплуатация

- Советы

- Итоги

Краткая характеристика

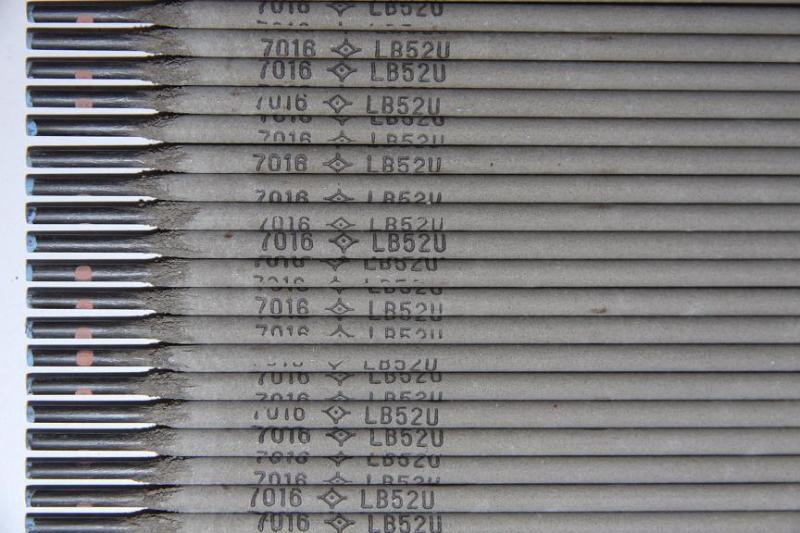

Электроды для сварки lb 52u (отечественный аналог — лб 52у) созданы для металлоконструкций, выполненных из низколегированной, углеродистой стали). Для работы подойдет технология РДС.

В ходе эксплуатации не используйте сложное оборудование — ограничьтесь удобным компактным инвертором. Кроме того, покрытие стержней предохраняет сварочную зону от окисления, поэтому защитный газ вам также не пригодится.

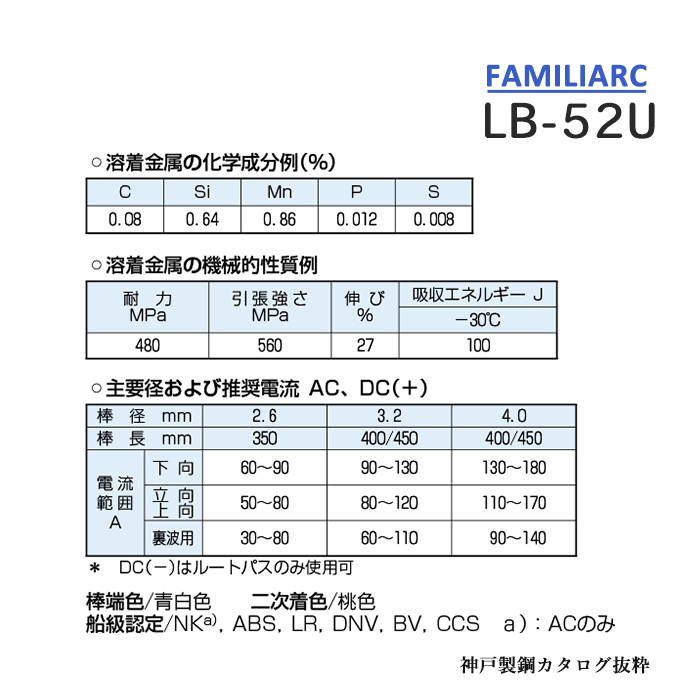

Сварка может проходить на постоянном или переменном токе с установкой обратной полярности. сварочные электроды KOBELCO LB-52U были аттестованы ассоциацией контроля сварки. Они готовы для выполнения любых задач.

При работе с деталями под водой или на воде, используйте стержни лб 52у. В случах, когда шов должен быть сшит исключительно с одной стороны, они проявят себя как нельзя лучше: все будет выполнено без изъянов.

Российский вариант — сварочные электроды сэлб-52, производимые Московским опытным сварочным заводом СпецЭлектрод, имеют схожий состав с зарубежными, однако не могут конкурировать с lb 52u по заявленным критериям.

Эксплуатация

сварочные электроды KOBELCO LB-52U подходят для работы со сталью. Неповоротный односторонний шов – отличное условие для варки. Вы можете сделать ремонт, используя заполняющий или облицовочный шов.

Неповоротный односторонний шов – отличное условие для варки. Вы можете сделать ремонт, используя заполняющий или облицовочный шов.

Формируя швы для усиления, используйте японские электроды от kobelco.

Применение lb 52u является простым, несмотря на сложность и ответственность работ, для которых они предназначены. Основные плюсы — легкость поджигания и стабильное горение дуги. Учитывайте материал и вид шва при выборе диаметра

Виды швов: корневой, заполняющий или облицовочный, не играют большой роли, для этих задач подойдут все диаметры, а вот тип детали и сталь очень важны.

Используя корневой вариант и трубы класса к54, выберите диаметр до 3 миллиметров. Чтобы усилить шов или подварить корень, остановитесь на продукции от 4-х мм.

Советы

Проверьте описание товара и сертификат качества перед покупкой (информация понадобится в случае, если будет необходимо подтвердить подлинность изделий, а также их соответствие стандартам. )

)

При неправильном хранении электроды нуждаются в прокаливании в электропечи. Следуйте указанной ниже инструкции:

- Установите температуру от 300 до 350 градусов.

- Выберите время прокалки от 30 минут до 1 часа.

Для подбора правильных времени и температуры сварочных электродов KOBELCO LB-52U необходимо поэкспериментировать.

Итоги

Японские электроды от KOBELKO — лидеры в своей области. Приобретая их, вы получите надежные швы и отличное качество работ, однако стоимость стержней будет высокой.

Допустимо использовать более дешевые аналоги, но тогда не стоит ожидать многого: эксплуатационные характеристики сварочных электродов KOBELCO LB-52U будут гораздо ниже.

Сделайте правильный выбор! Успехов!

История – KOBELCO WELDING

Начало отечественного производства электродов с покрытием возможность производить их для собственного использования. Аналогичным образом, Kobe Steel также производила собственные электроды с покрытием. Примерно в 1932 году Kobe Steel начала проводить полномасштабные исследования и разработки покрытых электродов, признавая важность технологии сварки и отвечая на возросший спрос на покрытые электроды отечественного производства. В 1942 году компания Kobe Steel разработала высококачественный ильменитовый электрод, сравнимый с импортным электродом или превосходящий его, и новый электрод получил название B-17. Практически сразу В-17 вовсю приняли на вооружение кораблей и других крупнотоннажных военно-морских сооружений. Ежемесячное производство электродов достигло 540 метрических тонн в высокий сезон, что составляло большую часть общего внутреннего спроса в военное время. B-17, который в настоящее время классифицируется как AWS A5. 1 E6019, продолжает производиться со стабильным качеством и поставляться на внутренний и внешний рынки. 9 в послевоенное время гражданского использования в 1946 году и первым в Японии получил сертификат Lloyd’s Resister of Shipping (UK) для B-17 в 1948 году. электроды, используемые для строительства кораблей на экспорт, а также для внутреннего использования, носили марку Kobe Steel. В 19В 49 году началось производство нового ильменитового электрода В-10 (Е6019), который затем стал очень популярным для общего применения.

1 E6019, продолжает производиться со стабильным качеством и поставляться на внутренний и внешний рынки. 9 в послевоенное время гражданского использования в 1946 году и первым в Японии получил сертификат Lloyd’s Resister of Shipping (UK) для B-17 в 1948 году. электроды, используемые для строительства кораблей на экспорт, а также для внутреннего использования, носили марку Kobe Steel. В 19В 49 году началось производство нового ильменитового электрода В-10 (Е6019), который затем стал очень популярным для общего применения.

В ответ на резкий послевоенный рост спроса на сварочные электроды компания Kobe Steel в 1951 году построила современный завод массового производства Yamate Plant в городе Кобе. Новый завод позволил Kobe Steel ежемесячно достигать мощность производства электродов 1500 метрических тонн. В том же году в Японии впервые были разработаны два новых типа электродов: электрод из диоксида титана RB-26 (E6013) для тонкой стали и электрод с низким содержанием водорода LB-26 (E7016) для толстой стали ( Рисунок 1).

Рисунок 1: RB-26 и LB-26 присоединились к B-17 и B-10 для разнообразного применения в раннюю послевоенную эпоху.

В 1952 году отдел сварки KSL приобрел более интегрированную структуру, организовав отдел исследований и разработок на заводе в Ямате. Ассортимент продукции был расширен специальными покрытыми электродами для стали с высокой прочностью на растяжение, низколегированной стали, нержавеющей стали и для наплавки, чтобы удовлетворить разнообразные потребности рынка. В том же году, чтобы расширить продажи сварочных электродов, особенно для мелких внутренних клиентов и пользователей, была создана сеть продаж сварочных материалов Kobe Steel «Shin Yo Kai» (рис. 2). С тех пор сеть продаж была расширена и укреплена, чтобы охватить весь японский рынок.

Рисунок 2: Сеть продаж «Shin Yo Kai» была создана в 1952 году для стимулирования продаж на внутреннем рынке Японии.

В 1954 году был разработан электрод с низким содержанием водорода LB-52 (E7016) для высокопрочной стали. Электроды с низким содержанием водорода внесли большой вклад в быстрое развитие сверхпрочных сварных конструкций и машин из стали с высокой прочностью на растяжение в Японии. Примерно с 1955 года Kobe Steel начала обращать внимание на опасность сварочного дыма, выделяемого электродами с низким содержанием водорода, и, возможно, первой в мире начала медицинские исследования воздействия дыма на здоровье сварщиков. Это исследование способствовало разработке покрытых электродов с «безвредным дымом» и «низким дымом», таких как LBM-52 (E7016) и ZERODE-44 (E6013) в последующие годы.

Электроды с низким содержанием водорода внесли большой вклад в быстрое развитие сверхпрочных сварных конструкций и машин из стали с высокой прочностью на растяжение в Японии. Примерно с 1955 года Kobe Steel начала обращать внимание на опасность сварочного дыма, выделяемого электродами с низким содержанием водорода, и, возможно, первой в мире начала медицинские исследования воздействия дыма на здоровье сварщиков. Это исследование способствовало разработке покрытых электродов с «безвредным дымом» и «низким дымом», таких как LBM-52 (E7016) и ZERODE-44 (E6013) в последующие годы.

эпоху экономического бума

(1960-1974)

По мере роста экономики Японии рос и спрос на сварочные материалы; в результате годовой объем производства электродов Kobe Steel достиг 44 300 метрических тонн, что привело к максимальной нагрузке на заводы Hidaka и Yamate. Чтобы увеличить производственные мощности, модернизировать и расширить технические исследования и разработки, а также удовлетворить растущий спрос на сварочные материалы в столичном округе Токио, Kobe Steel открыла современный завод Fujisawa в городе Фудзисава в 1919 году. 61. В следующем году завод по переработке флюса и отдел исследований и разработок были переведены на завод в Фудзисава с завода в Яматэ. Тем временем, чтобы удовлетворить растущий спрос на сварочные материалы в западной Японии, был создан завод Ибараки в городе Ибараки с самым современным оборудованием, в том числе переданным с завода Ямате в 1961 году. В частности, завод Ибараки был оснащен с оборудованием для производства сплошной проволоки с учетом тенденций большей автоматизации в сварочном производстве.

61. В следующем году завод по переработке флюса и отдел исследований и разработок были переведены на завод в Фудзисава с завода в Яматэ. Тем временем, чтобы удовлетворить растущий спрос на сварочные материалы в западной Японии, был создан завод Ибараки в городе Ибараки с самым современным оборудованием, в том числе переданным с завода Ямате в 1961 году. В частности, завод Ибараки был оснащен с оборудованием для производства сплошной проволоки с учетом тенденций большей автоматизации в сварочном производстве.

В 1963 году строилась линия «Синкансэн Супер-Экспресс» для подготовки к Олимпийским играм 1964 года в Токио. В то время стандартным методом соединения длинных рельсов в полевых условиях была термитная сварка. Однако для ускорения сварки в полевых условиях также рассматривалась дуговая сварка. По запросу Японской национальной железной дороги компания Kobe Steel провела исследования и разработала процесс сварки в закрытом помещении, в котором использовались приспособление для сварки рельсов, электроды с покрытием из высокопрочной стали LB-116 (E11016-G) и LB-80EM, а также специальная послесварочная термообработка. Этот процесс дуговой сварки в закрытом помещении позволил соединить длинные рельсы на месте (рис. 3).

Этот процесс дуговой сварки в закрытом помещении позволил соединить длинные рельсы на месте (рис. 3).

Рис. 3. Длинные рельсы линии «Синкансэн Супер-Экспресс» были успешно сварены методом закрытой дуговой сварки, разработанным Kobe Steel.

В начале 1960-х годов японская судостроительная промышленность начала расширяться, чтобы удовлетворить растущий спрос на новые суда: с 1 500 000 GT (12 % мирового объема) в 1962 г. производство японских судов ежегодно увеличивалось до 17 000 000 GT (50 % мировой показатель) в 1975 году. Чтобы справиться с таким высоким спросом со стороны судостроительной промышленности, Kobe Steel продвигала исследования и разработки расходных материалов для дуговой сварки под флюсом. Плавленые флюсы, такие как G-50 и G-80, производились и поставлялись Hanshinn Yosetsu Kizai Co., Ltd., совместным предприятием Kobe Steel, Ltd. и Osaka Transformer Co., Ltd. (в настоящее время Daihen Corp.) в рамках технического сотрудничества (1959-1969) совместно с Union Carbide Corp. Для повышения удобства использования при сильном токе и ударной вязкости плавленых флюсов в 1961 году был разработан связанный флюс PFH-45, который впервые был применен на танкере дедвейтом 64 000 тонн в 1963 году; с тех пор использование этого флюса расширилось на верфях по всей Японии.

Для повышения удобства использования при сильном токе и ударной вязкости плавленых флюсов в 1961 году был разработан связанный флюс PFH-45, который впервые был применен на танкере дедвейтом 64 000 тонн в 1963 году; с тех пор использование этого флюса расширилось на верфях по всей Японии.

Примерно с 1963 года танкеры стали проектировать с более длинным корпусом. Для более эффективного изготовления блоков корпусов длинных кораблей судостроители хотели использовать процедуру сварки, которая избавляла бы от необходимости сваривать обе стороны стальных листов. В ответ на это Kobe Steel разработала два различных процесса односторонней дуговой сварки под флюсом вместе с необходимыми флюсами в 1964: процесс RF (флюсовая смола) для пластин толщиной 25 мм или меньше и процесс FCB (флюсовая медная подложка) для пластин толщиной 40 мм или меньше (рис. 4). Эти процессы использовались в течение 10 лет сменяющими друг друга японскими судостроителями, которые в конечном итоге достигли более 40 верфей. Кроме того, начиная с 1970 г. процесс FCB распространился среди судостроителей за рубежом в бывшей Югославии, Италии, Испании, США и Корее.

Кроме того, начиная с 1970 г. процесс FCB распространился среди судостроителей за рубежом в бывшей Югославии, Италии, Испании, США и Корее.

Рис. 4. Процесс FCB обеспечивает максимальную эффективность сварки при односторонней дуговой сварке под флюсом корпусных листов.

В 1968 году Kobe Steel инвестировала свои первые зарубежные инвестиции в создание Thai-Kobe Welding (TKW) в сотрудничестве с Watana Intertrade Co., Ltd. и Kim Chong Hin Import Export Co., Ltd. для производства и поставлять RB-26 для тайского рынка.

В 1968 году Kobe Steel начала производство и поставку сплошной проволоки MG, такой как MG-50 (ER70S-G), по сублицензии от Matsushita Electric

Industrial Co. Ltd. После этого Kobe Steel смогла создать основу для поставка сплошной проволоки для рынков полуавтоматической сварки, таких как подвижной состав, автомобили и промышленное оборудование. Чтобы удовлетворить возросший спрос на покрытые электроды со стороны судостроителей западной Японии, в 1919 году в префектуре Хиросима был открыт завод Сайдзё. 70. Этот завод отличается превосходной производительностью и меньшими трудозатратами.

70. Этот завод отличается превосходной производительностью и меньшими трудозатратами.

В 1974 году был разработан высокоэффективный процесс дуговой электрогазовой сварки в питьевой воде, названный SEGARC. С использованием специальных порошковых проволок DWS-43G (EG70T-2), DWS-1LG и DWS-60G. он предлагал высокие скорости осаждения. С тех пор SEGARC используется для вертикальных сварных швов в корпусах кораблей, мостах, резервуарах для хранения и трубах большого диаметра (рис. 5).

Рисунок 5: Процесс электрогазовой дуговой сварки SEGARC использовался для вертикальных соединений корпуса корабля.

(1975-1986)

Чтобы восстановиться после первого глобального энергетического кризиса, разразившегося в 1973 году, все отрасли промышленности способствовали рационализации производства. В результате в сварочной отрасли каждый производитель начал шире использовать высокоэффективный и экономичный процесс дуговой сварки CO 2 , чтобы повысить эффективность сварки и тем самым снизить производственные затраты. В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на рыночный спрос на повышение эффективности и удобства использования при сварке нержавеющей стали, серия порошковых проволок для нержавеющей стали DW, DW-308L (E308LT0-1/-4), DW-316L (E316LT0-1/-4 ), DW-309L (E309LT0-1/-4) и DW-309MoL (E309LMoT0-1/-4) были разработаны в 1978 г. (рис. 6).

(рис. 6).

Рис. 6: Порошковые проволоки DW из нержавеющей стали способствовали высокой эффективности сварки нержавеющей стали.

В 1978 году было разработано PICOMAX, оборудование для многофункциональной автоматической сварки, отличавшееся компактными размерами, малым весом и простотой в эксплуатации. С помощью этого оборудования автоматическая дуговая сварка в среде защитных газов может выполняться сплошной проволокой или порошковой проволокой на одном полуавтоматическом сварочном аппарате. С тех пор это оборудование использовалось для различных применений, таких как стальные конструкции, трубы и резервуары для хранения (рис. 7).

Рис. 7: PICOMAX вносит свой вклад в рационализацию производства благодаря своим многочисленным функциям.

В 1979 году Kobe Steel расширила свою зарубежную производственную базу, создав Kobe Welding (Сингапур), KWS (рис. 8), чтобы охватить не только внутренний рынок Сингапура, но и рынки соседних стран. KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

Рисунок 8: Позиции KWS укрепились за счет увеличения производства и продаж расходных материалов для сварки.

В 1980 году была разработана DW-100 (E71T-1C), порошковая проволока с рутиловым сердечником для низкоуглеродистой стали и стали с высоким пределом прочности при растяжении 490 МПа (рис. 9). Эта проволока с флюсовой оболочкой получила высокую репутацию за высокие предельные характеристики и побудила судостроителей использовать автоматическую и полуавтоматическую сварку с помощью DW-100 вместо дуговой сварки в защитном металле с покрытыми электродами. Следовательно, потребление DW-100 стало быстро расти из года в год. В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

Рис. 9: DW-100 была эпохальной порошковой проволокой, которая стала базовой технологией для разработки других порошковых проволок.

В 1982 г. сварка LB-52U (E7016), разработанная в 1959 г. для сварки «уранами» или корневого прохода проплавлением с проплавлением, получила высокую оценку при испытании на сварку газопроводов в тогдашнем Советском Союзе ( Рисунок 10). Kobe Steel успешно получила ряд крупных заказов на поставку LB-52U вместе с LB-62D (E9018-Г) для заполнения пропусков. С тех пор LB-52U пользуется высокой репутацией благодаря своим непревзойденным характеристикам при сварке корневого шва и постоянно используется при сварке таких трубопроводов.

Рис. 10: Испытание сварки покрытыми электродами на участках трубопровода в Советском Союзе в 1982 г.

В 1985 г. для стальных конструкций, промышленного оборудования и строительной техники. Она обеспечивала высокую скорость наплавки вместе с мягкой дугой и малым разбрызгиванием, характерными для DW-100, а также уменьшением шлакового покрытия по сравнению со сплошной проволокой. В связи с постоянно растущим потреблением порошковых проволок была усилена производственная база завода в Фудзисава, а на заводе в Ибараки введена в эксплуатацию новая линия по производству порошковых проволок.

Рис. 11: MX-100 — это эпохальная металлическая порошковая проволока, подходящая для стальных конструкций, промышленного оборудования и строительной техники

.

1980 год называют «первым годом роботов», потому что роботизация всерьез началась в сварочной промышленности. Kobe Steel также начала всесторонние исследования и разработку роботов для дуговой сварки, особенно для стальных конструкций и строительной техники. В 1982 году был разработан интеллектуальный робот с электрическим приводом ARCMAN-S, и его продажа началась в полном объеме. С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

Серия шарнирных роботов и систем ARCMAN демонстрирует постоянное улучшение характеристик сварки для удовлетворения потребностей различных областей применения, включая судостроение и строительство мостов. Двухстыковая система синхронной дуговой сварки была разработана для сборки стальных колонн в 2003 году.

Рис. 12: Сварочная роботизированная система ARCMAN состоит из интеллектуального шарнирного робота, источника питания, позиционера и челнока.

(1975-1986)

Чтобы восстановиться после первого глобального энергетического кризиса 1973 года, каждая отрасль промышленности способствовала рационализации производства. В результате в сварочной отрасли каждый производитель начал шире использовать высокоэффективный и экономичный процесс дуговой сварки CO 2 , чтобы повысить эффективность сварки и тем самым снизить производственные затраты. В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на эти новые обстоятельства производство сплошной проволоки на заводе в Ибараки было увеличено; кроме того, Kobe Steel построила завод Фукучияма в 1919 г.75, оснастив его передовым оборудованием для производства сплошной проволоки и тем самым обеспечив экономию производственных затрат и улучшение качества. В 1976 году в качестве технического сотрудничества в Индонезии была создана компания Intan Pertiwi Industry (INTIWI), которая начала производить и поставлять покрытые электроды по лицензии Kobe Steel в 1977 году. С тех пор INTIWI производит широкий ассортимент покрытых электродов, в том числе для мягкая сталь, сталь с высокой прочностью на растяжение, нержавеющая сталь, чугун и наплавка. Производство и продажи компании выросли, достигнув 50% доли рынка благодаря высокой репутации среди пользователей.

В ответ на рыночный спрос на повышение эффективности и удобства использования при сварке нержавеющей стали, серия порошковых проволок для нержавеющей стали DW, DW-308L (E308LT0-1/-4), DW-316L (E316LT0-1/-4 ), DW-309L (E309LT0-1/-4) и DW-309MoL (E309LMoT0-1/-4) были разработаны в 1978 г. (рис. 6).

(рис. 6).

Рис. 6: Порошковые проволоки DW для нержавеющей стали способствовали высокой эффективности сварки нержавеющей стали.

В 1978 году было разработано PICOMAX, оборудование для многофункциональной автоматической сварки, отличавшееся компактными размерами, малым весом и простотой в эксплуатации. С помощью этого оборудования автоматическая дуговая сварка в среде защитных газов может выполняться сплошной проволокой или порошковой проволокой на одном полуавтоматическом сварочном аппарате. С тех пор это оборудование использовалось для различных применений, таких как стальные конструкции, трубы и резервуары для хранения (рис. 7).

Рис. 7: PICOMAX вносит свой вклад в рационализацию производства благодаря своим многочисленным функциям.

В 1979 году Kobe Steel расширила свою зарубежную производственную базу, создав Kobe Welding (Сингапур), KWS (рис. 8), чтобы охватить не только внутренний рынок Сингапура, но и рынки соседних стран. KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

KWS начала с производства покрытых электродов для низкоуглеродистой и высокопрочной стали. В KWS был организован отдел маркетинга АСЕАН (AMD) для предоставления ориентированных на рынок технических услуг на рынках Юго-Восточной Азии. Персонал AMD обеспечивал техническое обслуживание не только в Сингапуре, но и в Малайзии, Таиланде, Индонезии и на Филиппинах.

Рисунок 8: Позиции KWS укрепились за счет увеличения производства и продаж расходных материалов для сварки.

В 1980 году была разработана DW-100 (E71T-1C), порошковая проволока с рутиловым сердечником для низкоуглеродистой стали и стали с высоким пределом прочности при растяжении 490 МПа (рис. 9). Эта проволока с флюсовой оболочкой получила высокую репутацию за высокие предельные характеристики и побудила судостроителей использовать автоматическую и полуавтоматическую сварку с помощью DW-100 вместо дуговой сварки в защитном металле с покрытыми электродами. Следовательно, потребление DW-100 стало быстро расти из года в год. В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

В 1981, Ni-содержащие рутиловые порошковые проволоки DW-55E (E71T-9C-J) и DW-55L (E81T1-K2C) были разработаны для низкотемпературных применений, таких как морские конструкции, в ответ на спрос со стороны судостроительной промышленности.

Рис. 9: DW-100 была эпохальной порошковой проволокой, которая стала базовой технологией для разработки других порошковых проволок.

В 1982 г. сварка LB-52U (E7016), разработанная в 1959 г. для сварки «уранами» или корневого прохода проплавлением с проплавлением, получила высокую оценку при испытании на сварку газопроводов в тогдашнем Советском Союзе ( Рисунок 10). Kobe Steel успешно получила ряд крупных заказов на поставку LB-52U вместе с LB-62D (E9018-Г) для заполнения пропусков. С тех пор LB-52U пользуется высокой репутацией благодаря своим непревзойденным характеристикам при сварке корневого шва и постоянно используется при сварке таких трубопроводов.

Рис. 10: Испытание сварки покрытыми электродами на участках трубопровода в Советском Союзе в 1982 г.

В 1985 г. для стальных конструкций, промышленного оборудования и строительной техники. Она обеспечивала высокую скорость наплавки вместе с мягкой дугой и малым разбрызгиванием, характерными для DW-100, а также уменьшением шлакового покрытия по сравнению со сплошной проволокой. В связи с постоянно растущим потреблением порошковых проволок была усилена производственная база завода в Фудзисава, а на заводе в Ибараки введена в эксплуатацию новая линия по производству порошковых проволок.

Рисунок 11: MX-100 была эпохальной металлической порошковой проволокой, подходящей для стальных конструкций, промышленного и строительного оборудования.

1980 год называют «первым годом роботов», потому что роботизация всерьез началась в сварочной промышленности. Kobe Steel также начала всесторонние исследования и разработку роботов для дуговой сварки, особенно для стальных конструкций и строительной техники. В 1982 году был разработан интеллектуальный робот с электрическим приводом ARCMAN-S, и его продажа началась в полном объеме. С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

С тех пор Kobe Steel расширила бизнес роботов для дуговой сварки, разработав не только шарнирные роботы, но и портальные роботы с ЧПУ, источники сварочного тока, позиционеры и челноки (рис. 12).

(с 1987 г. по настоящее время)

В 1988 г. компания Kobe MIG Wire (Таиланд), KMWT, была зарегистрирована в промышленной зоне Бангпу в Самутпракарне, Таиланд. Сосредоточив производство в основном на MG-51T (ER70S-6), KMWT стала производственной базой для экспорта на рынки стран АСЕАН, Океании и Северной Америки. В том же году компания TKW переехала в тот же район, чтобы удовлетворить возросший спрос на различные покрытые электроды для низкоуглеродистой стали, стали с высокой прочностью на разрыв и нержавеющей стали.

В 1988 году специальный процесс тандемной дуговой сварки под флюсом с комбинацией флюсовой проволоки PFI-53ES/US-36L начал применяться для угловых соединений коробчатых колонн, изготовленных из мягкой стали или стали с высоким пределом прочности при растяжении 520 МПа из поднимать здания. При использовании высоких токов (2100 А для ведущего провода, 1700 А для замыкающего провода) можно было соединить пластины толщиной 60 мм за один проход (рис. 13).

При использовании высоких токов (2100 А для ведущего провода, 1700 А для замыкающего провода) можно было соединить пластины толщиной 60 мм за один проход (рис. 13).

Рис. 13: Макроструктура поперечного сечения сварного шва углового шва коробчатой колонны, сваренного тандемной дуговой сваркой под флюсом с использованием комбинации порошковой проволоки PFI-53ES/US-36L.

В 1989 г. началась реализация порошковой проволоки из стойкого к пористости металла

Рисунок 14: MX-200 способствовал автоматизации угловой сварки в судостроении и мостостроении.

Передовая технология сварки Kobe Steel позволила изготавливать высокотемпературные корпуса реакторов высокого давления (рис. 15) с использованием современной высокопрочной стали 2,25Cr-1Mo-V, обладающей высокой прочностью и стойкостью. на водород при высоких рабочих температурах. Сварочные материалы, подходящие для этой стали, были разработаны в 1990: CMA-106H для дуговой сварки защищенным металлом, PF-500/US-521H для дуговой сварки под флюсом и TGS-2CMH для дуговой сварки вольфрамовым электродом в среде защитного газа. Эти сварочные материалы отличались не только высокой термостойкостью, но и низкой подверженностью отпускному охрупчиванию.

Рис. 15. В 1998 г. компания Kobe Steel изготовила первый в мире современный корпус реактора из стали 2,25Cr-1Mo-V-Cb-Ca с использованием соответствующих сварочных материалов: CMA-106H, PF-500 /US-521H и TGS-2CMH.

До 19 летВ 1990 г., когда в Хьюстоне была зарегистрирована компания Kobelco Welding of America (KWAI), сварочные материалы Kobe Steel поставлялись на рынок Северной Америки другой дочерней компанией Kobe Steel в США. В настоящее время порошковая проволока для нержавеющей и низкоуглеродистой стали, а также сплошная проволока для низкоуглеродистой стали, поставляемая KWAI, импортируется из Таиланда, Нидерландов и Японии. В 2002 году головной офис KWAI в Хьюстоне был переведен из Хьюстона в Стаффорд, штат Техас (рис. 16).

Рисунок 16: Функциональный комплекс КВАИ, состоящий из офиса, склада и сварочная лаборатория для демонстрации продукции.

В 1993 году Kobe Steel создала совместное предприятие ST Kobe Welding (Малайзия), KWM (рис. 17) с компанией-партнером Sitt Tatt для производства и поставки RB-26 и некоторых других покрытых электродов для внутреннего рынка Малайзии. рынок.

Рисунок 17: Производственная база, созданная Kobe Steel и Sitt Tatt в Малайзии.

В 1994 году Kobe Steel основала компанию Kobelco Welding of Europe (KWE) (рис. 18) в Нидерландах. Его расположение практически в центре Европы позволяет клиентам в любой точке Европы получать товары в течение 48 часов. KWE производит порошковую проволоку DW из нержавеющей и мягкой стали.

Рисунок 18: Расположение KWE в центре Европы позволяет европейским клиентам во всем мире быстро получать услуги.

В 1995 году в городе Чханвон была основана компания Kobe Welding of Korea (KWK). Это было первое производственное подразделение Kobe Steel в Корее. KWK производит порошковую проволоку для низкоуглеродистой стали и стали с высоким пределом прочности при растяжении 490 МПа и поставляет судостроителям и сталелитейным подрядчикам на внутреннем рынке.

В 1996 г. была выпущена революционная порошковая проволока с рутиловым покрытием для работы при низких температурах DW-55LSR (E81T1-K2C) (рис. 19).), был развит. К особенностям этой проволоки относятся отсутствие охрупчивания SR, высокая ударная вязкость при низких температурах до –60°C в условиях термообработки как после сварки, так и после сварки, высокое значение CTOD при –20°C, а также превосходное удобство использования и эффективность во всех положениях.

Рис. 19. DW-55LSR — это порошковая проволока с рутиловым послесварочным покрытием для низкотемпературной эксплуатации.

В 2002 году в городе Таншань, Китай, была основана компания Kobe Welding of Tangshan (KWT) как совместное предприятие компаний Kobe Steel, Matsushita Industrial Equipment и Tangshan Kaiyuan Electric. Первым шагом KWT было производство MG-51T (ER70S-6) для внутреннего и внешнего рынков.

В 2007 году завод в Ибараки достиг совокупного производства 3 миллионов метрических тонн порошковых проволок, сплошных проволок и покрытых электродов с момента открытия производства в 1961 году (Рисунок 20). Удивительно, но этот объем производства соответствует общему внутреннему производству Японии примерно за 10 лет. Завод продолжает идти к новым производственным максимумам в

будущее.

Рис. 20: Порошковая проволока, которая позволила заводу в Ибараки достичь поразительного показателя производства в 3 миллиона тонн.

20: Порошковая проволока, которая позволила заводу в Ибараки достичь поразительного показателя производства в 3 миллиона тонн.

Новые торговые марки группы и соответствующие продукты

Компания Kobe Steel представила новую систему торговых марок и обозначений продуктов сварочных материалов, вступившую в силу с апреля 2008 года. Однако клиенты могут быть уверены, что, за исключением применения новых товарных знаков и смещения дефисов, ничего не изменилось в производственном процессе, производственном оборудовании, сырье или высококачественном дизайне нашей продукции.

В новой системе все расходные материалы для сварки KOBELCO будут называться торговой маркой с торговым обозначением (т. е. обозначением продукта). Они будут разделены на следующие три новые группы на основе характеристик отдельных продуктов (Рисунок 21).

Рисунок 21: Примеры старых и новых торговых марок.

В целях снижения риска значительного воздействия на здоровье Управление по охране труда и здоровья (OSHA) США внесло поправки в существующий стандарт допустимого предела воздействия (PEL) Cr (VI) с

52 до 5 мкг/м 3 вступает в силу с июня 2010 г.

Этот регламент применяется ко всем производственным процессам, в которых присутствует Cr (VI). В соответствии с этим правилом, сварочные отрасли должны снизить воздействие Cr (VI) на рабочем месте до уровня ниже нового PEL, что может потребовать более безопасных материалов и оборудования в зависимости от условий на рабочем месте. Принимая во внимание этот измененный стандарт OSHA, Kobe Steel разработала две новые порошковые проволоки (FCW) для нержавеющих сталей: PREMIARC

Рис. 22. DW-308L-XR и DW-316L-XR.

В области сварки листов средней толщины роботизированная сварка MAG постепенно внедряется, чтобы справиться с нехваткой квалифицированных технических специалистов и обеспечить стабильное качество, а также высокую эффективность, высокую скорость сварки, низкое разбрызгивание и снижение затрат.

В 2017 году компания Kobe Steel представила роботизированную сварочную систему ARCMAN TM для этапа сборки корпуса в судостроении. Система сочетает в себе сварочный робот и переноску робота, что позволяет выполнять сварку в ограниченном и узком пространстве внутри блоков с системой обучения робота, которая содержит оптимальные параметры сварки и информацию о движении робота.

Стальная банка 50 фунтов E6011 5/32″ Стержневые электроды, сварочный стержень (E6011 5/32″) —

4,2 из 5 звезд 87 оценок

| Цена: | 172,36 $ 172,36 $ |

Стиль: E6011 5/32″

Подходит для вашего .