6 идей как сделать своими руками

Содержание

Ручная ленточная пила по металлу

В данном обзоре автор YouTube канала TheDacchio покажет, как сделать ручную ленточную пилу для домашней мастерской.

Заводские пилы стоят дорого, и если нет возможности их купить, можно обойтись самодельной.

Первым делом из фанеры необходимо будет вырезать два круга подходящего диаметра. Обрабатываем их на токарном станке или любым другим способом — нужно добиться идеальной окружности.

Рекомендуем вам также прочитать, как изготовить рейсмус из ручного фрезера с направляющими.

Далее отрезаем по размеру профильные трубы и квадратные прутки. Свариваем из них раму ручной ленточной пилы.

Отрезаем кусок металлической пластины, сверлим в ней крепежные отверстия и прикручиваем подшипники. Устанавливаем получившуюся площадку на направляющие.

Прикручиваем к раме детали с отверстием и резьбой. Такую же деталь, но меньшего размера крепим к площадке. В отверстия вкручиваем резьбовую шпильку.

В отверстия вкручиваем резьбовую шпильку.

Основные этапы работ

На следующем из ранее вырезанных кругов из фанеры автор делает шкивы. К ним необходимо будет прикрутить на саморезы по одному кругу меньшего диаметра.

К подвижной площадке крепим подшипник с валом, на который будет надеваться один из фанерных шкивов. На противоположной стороне рамы крепим пластину, к которой крепится подшипник с валом для второго шкива.

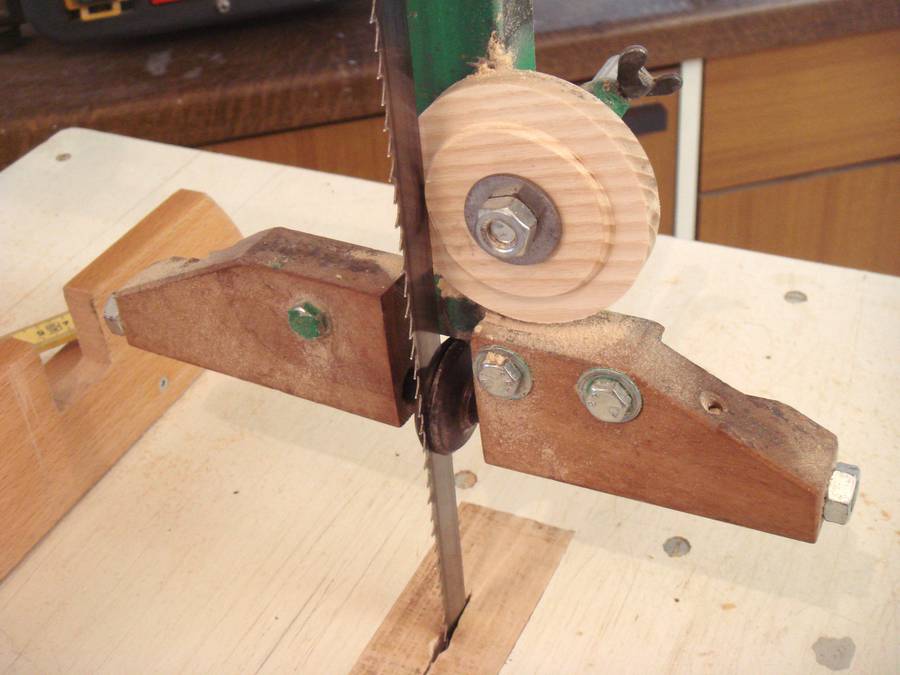

После этого мастер крепит к раме дополнительные элементы — отрезки стального строительного уголка с направляющими подшипниками (между ними будет проходить ленточное полотно).

Из небольшого куска уголка с прорезью делаем еще одну направляющую. Также обязательно необходимо установить опорный подшипник.

К приводному шкиву ленточной пилы необходимо будет прикрепить редуктор для возможности подключения электродрели или шуруповерта.

На последнем этапе останется только установить защитный кожух над ленточным полотном. Потом зачищаем все детали, красим и собираем.

Потом зачищаем все детали, красим и собираем.

Видео

Подробнее о том, как сделать ручную ленточную пилу по металлу своими руками, смотрите на видео ниже.

Sega a nastro portatile fai da te (homemade portable bandsaw)Настольный ленточнопильный станок по металлу

Используя ручную ленточную пилу, можно собрать настольный ленточнопильный станок по металлу.

Также его можно использовать для распиловки фанеры, дерева, пластика и других материалов.

По сути, необходимо только изготовить станину (основание) и стойку с рычагом, к которому будет крепиться ленточная пила. Также потребуется сделать поворотные упор и прижим для фиксации заготовки.

Идеей изготовления самодельного ленточнопильного станка поделился автор YouTube канала AX Creates. Рекомендуем взять на заметку.

Необходимые материалы:

- швеллер;

- профтруба;

- уголок;

- газлифты;

- резьбовая шпилька;

- гайки.

Основные этапы работ

Сначала необходимо изготовить основание конструкции. Для этого отрезаем четыре отрезка швеллера, и свариваем их вместе, как показано на фото ниже.

К основанию привариваем две шестигранных гайки.

Вкручиваем в них кусок резьбовой шпильки. Обратите внимание: края шпильки не должны выступать за пределы гаек.

На следующем этапе отрезаем еще пару кусков швеллера, и свариваем их под углом 90 градусов.

В результате у нас получилась стойка с рычагом. Привариваем ее к резьбовой шпильке, чтобы она могла подниматься и опускаться.

Внутри основание привариваем направляющие для упора и прижима, изготовленные из отрезков профильной трубы.

После этого изготавливаем упор и прижим, и устанавливаем их на основании.

Прижимную часть соединяем с резьбовой шпилькой (ходовым винтом), предварительно приварив к основанию направляющую гайку.

Из кусочков круглой трубы свариваем ручку. Привариваем ее к рычагу. Потом устанавливаем два газлифта.

Привариваем ее к рычагу. Потом устанавливаем два газлифта.

В завершении останется лишь прикрепить ручную ленточную пилу к рычагу. Самодельный станок готов.

Устанавливаем его на рабочем столе, и фиксируем болтами. Вот и все дела. Теперь вы можете пользоваться ленточнопильным станком.

Видео: ленточная пила станок

Подробно о том, как сделать настольный ленточнопильный станок по металлу своими руками, показано в авторском видеоролике ниже.

CUT METAL EASILY!! NEW TOOL IDEA FOR WORKSHOP!!Самодельная «ленточная» пила из сабельной пилы

Ленточнопильный отрезной станок есть далеко не у каждого. Однако в некоторых случаях можно заменить его самоделкой из электрической сабельной пилы.

В данном обзоре автор показывает, как изготовить своими руками самодельную «ленточную» пилу из сабельной пилы.

Первым делом необходимо снять с сабельной пилы опорную подошву, и отрезать саму подошву, оставив только крепление. К этому креплению автор приваривает металлический уголок.

Возможно, вам также будет интересно прочитать, как сделать магнитный «веник» для уборки в мастерской и гараже.

При помощи металлической пластины крепим к уголку второй такой же уголок, и получаем что-то вроде рамы.

Делаем примерку, после чего отрезаем все лишнее, и привариваем направляющий опорный ролик для пильного полотна.

Основные этапы работ

На следующем этапе привариваем раму к профильной трубе, на которой будет располагаться сабельная пила.

Далее к этой же профтрубе мастер приваривает регулируемое крепление из кусков металла, задача которого — удержание сабельной пилы в процессе работы.

После этого необходимо вырезать из куска листового металла, и затем приварить к основной конструкции небольшой рабочий столик, на который можно будет опирать заготовки.

Красим нашу самодельную оснастку, и крепим потом сабельную пилу. Вся конструкция фиксируется в слесарных тисках, установленных вертикально на откидной площадке.

Видео

Пошаговый процесс работ можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала go tv.

DIY TOOL-#19Как сделать ленточную пилу по металлу своими руками

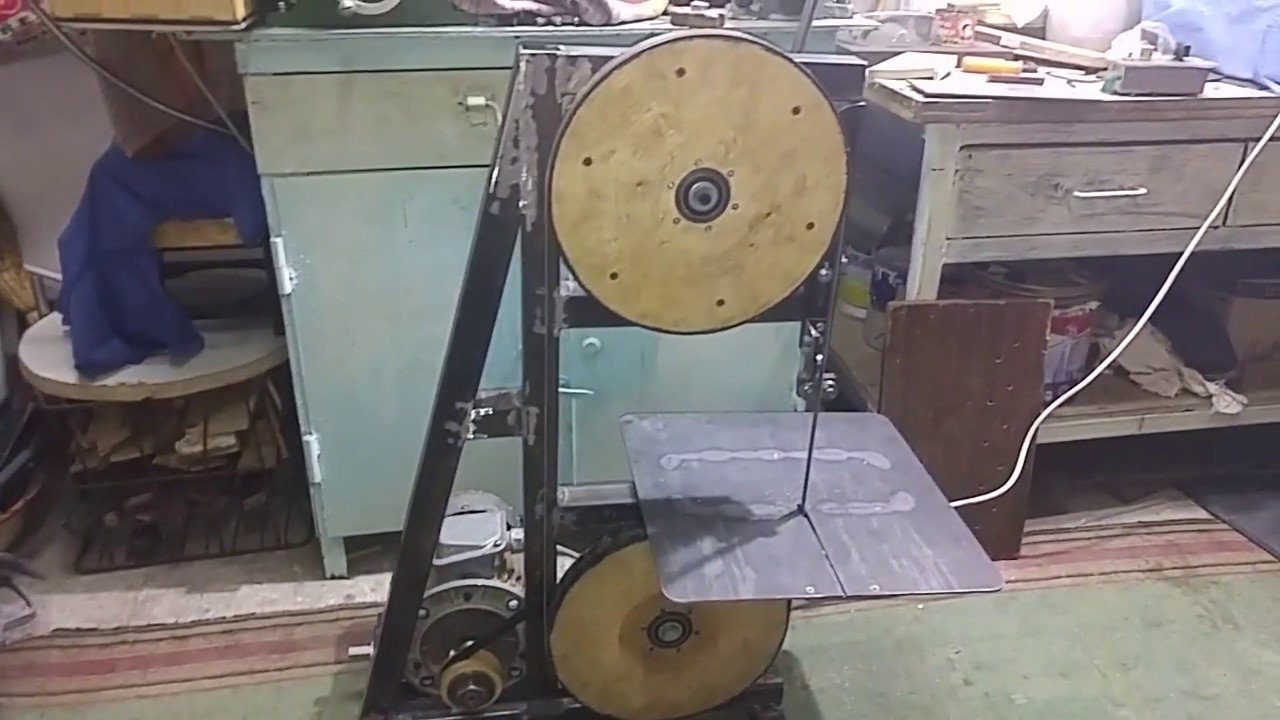

В данном обзоре автор YouTube канала YUSUF UÇAK покажет, как сделать своими руками ленточную пилу для домашней мастерской.

В качестве основного материала для изготовления станка мастер использует листы МДФ толщиной 30 мм.

Первым делом необходимо нарезать МДФ на заготовки требуемого размера (по чертежу), после чего собираем раму ленточной пилы (станину).

Возможно, вас заинтересует еще одна идея: как изготовить инструмент для резки листов гипсокартона на полоски.

Основные этапы работНа следующем этапе из листа МДФ мастер вырезает круги. Они нужны для изготовления шкивов.

Сначала необходимо изготовить два основных шкива, на которые будет надеваться ленточное полотно. Нижний шкив — неподвижный, верхний — подвижный (чтобы можно было натягивать полотно).

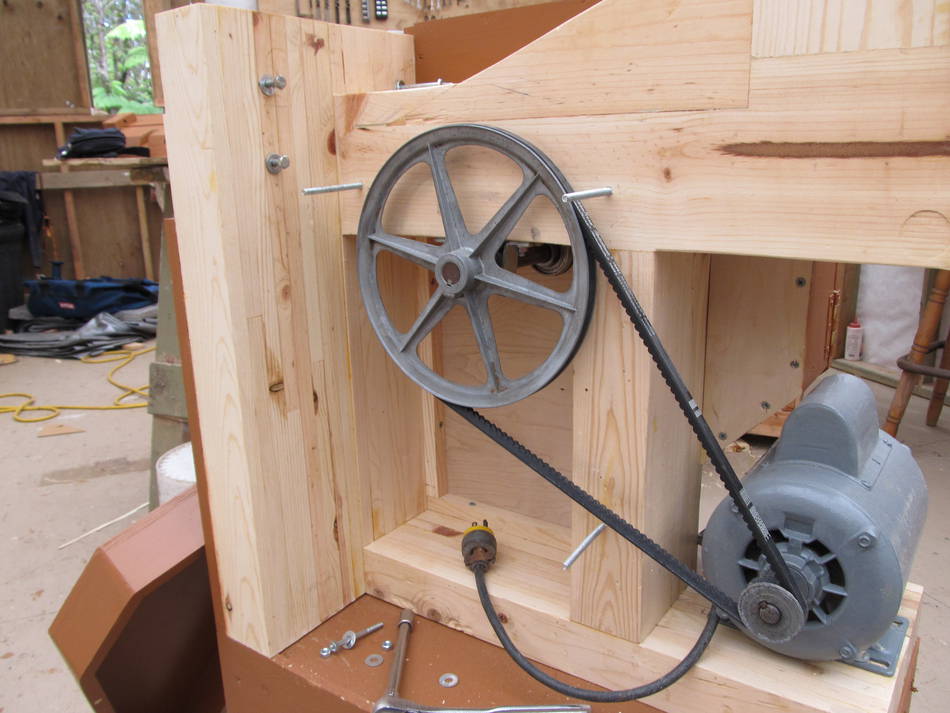

Дополнительно надо будет сделать еще два шкива (большой и маленький) для ременной передачи.

Маленький шкив крепится на валу электродвигателя, большой — прикручивается на саморезы к нижнему шкиву для пильного полотна.

На основные шкивы автор наклеивает резину, чтобы ленточная пила не проскальзывала. После этого необходимо изготовить подвижный блок, к которому будет крепиться верхний шкив. К ходовому винту подвижного блока крепим ручку.

На последнем этапе останется только прикрепить к станине два блока с направляющими подшипниками и установить ленточное полотно.

Видео: ленточная пила своими руками

Подробно о том, как сделать ленточную пилу своими руками, можно посмотреть на видео ниже.

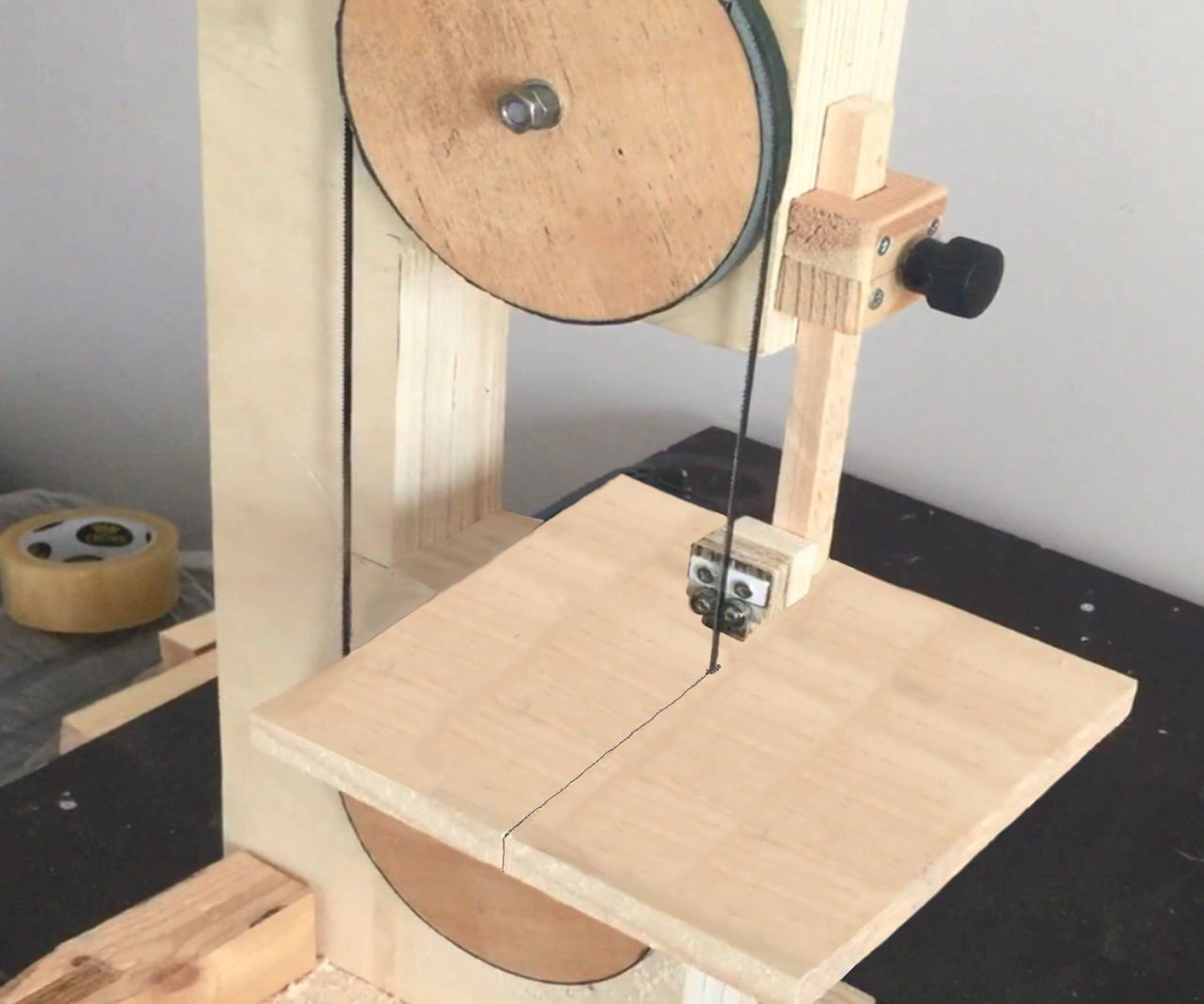

Kendin yap-Şerit testere yapımı//DIY-Bandsaw makingРучная ленточная пила из фанеры и шуруповерта

В данном обзоре автор поделится идеей, как сделать ручную ленточную пилу из фанеры на базе аккумуляторного шуруповерта.

Первым делом автор отпиливает кусок фанеры подходящего размера. По центру необходимо вырезать паз, а сбоку —прямоугольное «окно».

По центру необходимо вырезать паз, а сбоку —прямоугольное «окно».

Затем отрезаем еще два кусочка фанеры и склеиваем их между собой таким образом, чтобы получилась ступенька. Сверлим отверстия и запрессовываем в них подшипники.

Рекомендуем также прочитать: как сделать станочек для нарезки зубьев на металлической пластине. Пригодится при изготовлении ножовки по дереву.

Затем в изготовленной детали сверлим еще два отверстия и вкручиваем в них мебельные резьбовые втулки.

Основные этапы работ

На следующем этапе вырезаем из куска фанеры два круга, сверлим по центру отверстия и устанавливаем резьбовые шпильки нужного диаметра.

В ранее вырезанном куске фанеры автор сверлит отверстие и запрессовывает в него подшипник. Также срезаем под углом кромку по бокам центрального паза.

К листу фанеры крепим при помощи самодельных барашковых болтов деталь в виде ступеньки. Прикручиваем рядом с ней ограничительную пластину.

После этого изготавливаем еще две детали с подшипниками, между которыми будет проходить пильное полотно. Теперь можно приступать к сборке.

Теперь можно приступать к сборке.

Делаем верхнюю часть корпуса и крепим его к основанию с помощью куска рояльной петли. На диски из фанеры нужно будет натянуть полотно.

На последнем этапе прикручиваем к корпусу круглую ручку и зажимаем приводную шпильку в патроне шуруповерта.

Самодельный стол-станина для ленточной пилы

Изготовить компактный и удобный рабочий стол для портативной ленточной пилы можно из доступных материалов, которые имеются под рукой. В данном случае потребуется стальной лист толщиной 6,4 мм. Чем толще металл, тем более жесткой и надежной получится конструкция.

Основные этапы работ

Первым делом защищаем поверхность стального листа (если он ржавый) болгаркой. Затем отрезаем кусок прямоугольной формы с размерами 30х35 см. Края заготовки необходимо обработать обычным плоским напильником, чтобы убрать заусеницы.

Затем от стального уголка отрезаем четыре ножки подходящей длины.

Используя для фиксации магнитный угольник, привариваем ножки по краям стального листа под углом в 90 градусов. После этого обрабатываем места сварных швов болгаркой.

После этого обрабатываем места сварных швов болгаркой.

На следующем этапе размечаем поверхность стола и делаем пропил для полотна ленточной пилы примерно до середины.

После этого подрезаем боковую часть стального листа для более плотного соприкосновения с корпусом инструмента.

Подводим итоги

Работать с таким столом-станиной очень удобно (причем он не занимает много места). К основанию стола с внутренней части привариваем зажим, который позволит легко устанавливать и снимать ленточную пилу.

Сначала устанавливаем ленточную пилу, затем выставляем полотно под углом и фиксируем все зажимом.

Видео

Подробный процесс изготовления самодельного стола-станины для ленточной пилы смотрите в видеоролике на нашем сайте.

Portable Bandsaw Stand — Reclaimed — Making It YourselfАндрей Васильев

Задать вопрос

Создание ленточнопильного станка своими руками — вторая часть

Самодельный ленточнопильный станок часть 2 из 2

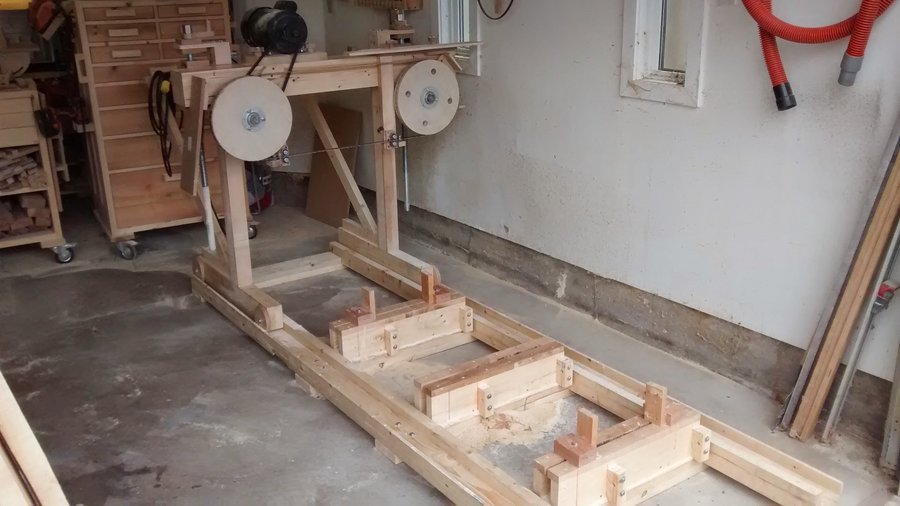

Ленточнопильный станок по дереву необходимый инструмент в мастерской столяра. С помощью такого станка можно делать прямолинейные и криволинейные пропилы. Ровно отрезать деревянную заготовку или вырезать по контуру рисунок все это можно сделать на таком станке. Если вы хотите сделать ленточнопильный станок своими руками то эта статья для вас. Это вторая часть инструкции по созданию ленточнопильного станка своими руками, первую часть данной инструкции вы можете найти в нашем блоге.

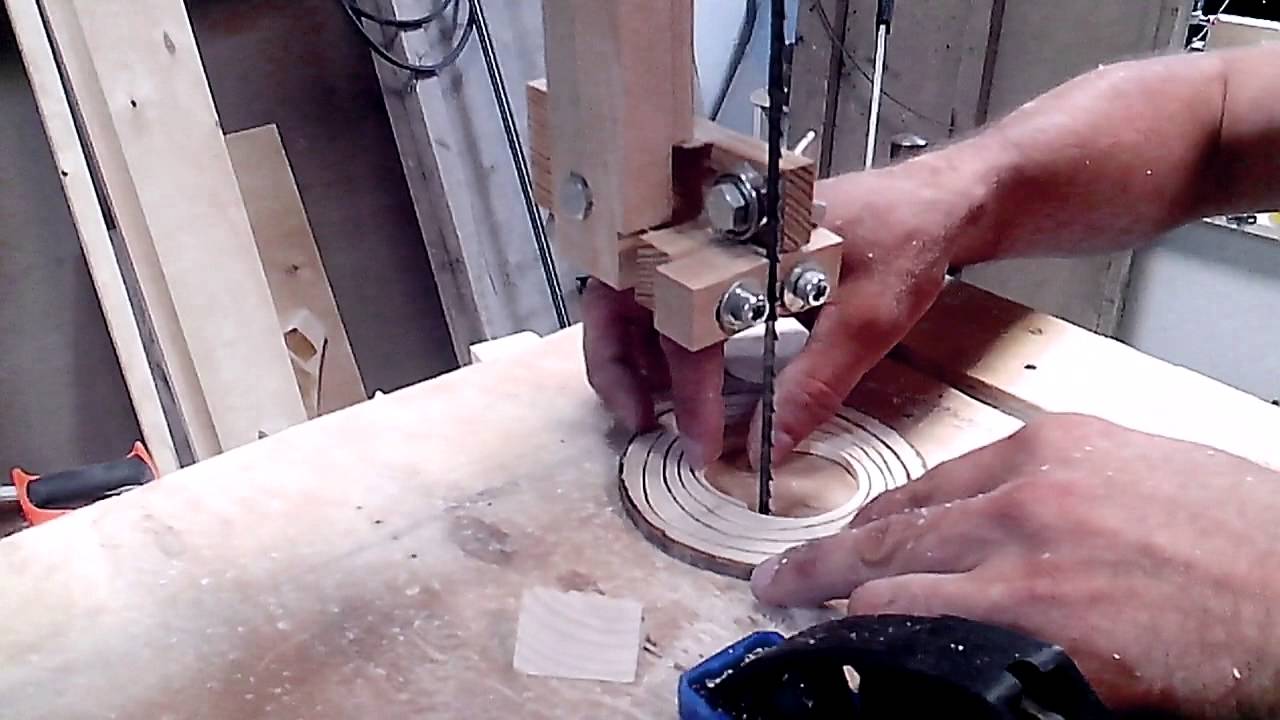

Шаг 29: Изготовление верхней направляющей части

Я начал делать систему верхних направляющих лезвий и проделал 6-миллиметровую прорезь для болта M6.

Шаг 30: Фрезеруем и сверлим

Я склеил две детали для длинной скользящей части, у них обычно нет такой гладкой и ровной кромки. Итак, что я сделал, я приклеил деталь к куску фанеры с прямым краем. Один медленный проход фрезером, и деталь идеально ровная.

Вы можете легко просверлить точно отцентрированные отверстия с помощью более коротких сверл, подняв стол сверлильного станка с помощью имеющегося сверла, выровняв упор и заменив сверло на короткое.

Я использовал винт с плоской головкой M6 и гайку с другой стороны детали.

Шаг 31: Приклеиваем фанерные блоки

Перед тем, как приклеить последние детали, я отшлифовал поверхности, по которым будет скользить длинная часть направляющей.

На длинную скользящую часть я приклеил крошечные фанерные блоки, которые будут удерживать направляющую лезвия, напечатанную на 3D-принтере.

Шаг 32: Закрепляем направляющую на раме

Крепление сделанной направляющей к раме

Теперь осталось просверлить несколько отверстий и закрепить направляющую на раме. С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

С помощью болтов вы можете отрегулировать, насколько прижимается скользящая часть. Слишком много, и она не будет скользить, слишком мало — она будет болтаться, к счастью, мы использовали болты, верно?

Шаг 33: Доделываем раму

Блоки для большого шурупа по дереву

Крепление рамы

Сдвиг слоя

Порт прямого сбора пыли

Болт крепления коллектора на месте

А здесь обычный шуруп по дереву

Чтобы закончить раму, я приклеил последние детали, которые будут удерживать порт для сбора пыли, напечатанный на 3D-принтере. Как и раньше, эти маленькие блоки предназначены для большого винта.

Говоря о порте… Я не имею четкого представления о том, что произошло, но верхняя часть немного сместилась во время печати. Я предполагаю, что платформа для печати зацепилась за незакрепленный кабель или печатающая головка просто врезалась в отпечаток и вызвала этот сдвиг слоя.

Тем не менее деталь все еще годна для использования, только она выглядит не очень хорошо. Но послушайте, я бы принимал её вид каждый день недели, но мне не хочется тратить время на её повторное перепечатывание по 8 часов.

Шаг 34: Делаем кожух для блока питания

Электропитание двигателя

Отверстия для прохождения воздуха к блоку питания

Все детали приклеены

Поскольку я использую двигатель постоянного тока, то он нуждается в блоке питания, он аккуратно поместится сзади. Но я не хочу просто так оставлять все контакты открытыми, поэтому я начал делать кожух. Делать сложные и прямые пропилы на лобзиковом станке — это здорово.

Между тем создание решетчатого кожуха для источника питания было настолько утомительным… Кроме того, я всегда слишком ленив, чтобы переключиться на более высокую скорость на моем сверлильном станке. Обычно это способствует образованию сколов фанеры, так как бит просто разрывает верхний слой на низких оборотах.

Когда все три части были приклеены, я наконец мог прикрепить крышку. Как и раньше, я использовал резьбовые вставки, которые были дополнительно проклеены эпоксидной смолой.

Мне нужно было куда-то подключить блок питания. У него есть резьба для болтов, поэтому мне просто пришлось перенести расстояние между отверстиями на фанере.

Наблюдая за этим сейчас, я думаю что не нужно было прикреплять блок питания к крышке. Поскольку позже вам нужно будет проложить кабели на раме.

Шаг 35: Делаем дверцу

Прорези для петель

Далее мне нужно сделать дверцу. Какие бы цифры ни были на эскизе, всегда следует измерять размеры уже сделанного объекта для наиболее точной подгонки. Чтобы дверь была заподлицо с рамой, мне нужно было проложить прорези для петель. Когда я закрепил их, я зажал дверь, чтобы можно было легко отметить, где должны быть отверстия. Затем я прикрепил петли к раме болтами. Это позволит мне легко установить дверь на идеальную высоту.

Шаг 36: Вырезаем место для электроники

Вырезы для электроники

Арматурная часть

Я выпилил лобзиком отверстия для переключателя Вкл/Выкл и регулятора скорости. Мне нужно было разобрать контроллер, чтобы он подошел. Также при установке вы не можете получить доступ к клеммам, так как винты направлены в сторону. Довольно нелепый недостаток дизайна. Еще я приклеил полоску фанеры, чтобы укрепить дверь.

Шаг 37: Делаем защелки для дверцы

Для запирания дверей я использовал одну защелку вверху и одну внизу. Убедитесь, что они зажимают дверь как можно сильнее и в разумной степени.

Шаг 38: Настраиваем электронику

Отделяет провода от лезвия

Держатель кабеля, напечатанный на 3D-принтере

Теперь наконец перейдем к электронике и тому, как все подключить. Это в значительной степени основы электроники, но это включает в себя проводку переменного тока 120–240В. Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Поэтому, если вы не знаете, что делаете, ОСТАНОВИТЕСЬ, ошибки в этой части могут привести к смертельному исходу.

Итак, для начала нам понадобится питание от сети переменного тока. Провода под напряжением и нейтраль идут к магнитному переключателю, где написано IN, а заземляющий провод идет непосредственно к источнику питания.

Провода переменного тока от разъемов OUT коммутатора идут к блоку питания, где написано Live и Neutral. 24V DC Выходные провода от блока питания идут к регулятору скорости, где написано POWER. И, наконец, провода от двигателя постоянного тока идут к контроллеру, где написано MOTOR.

Здесь важно то, что сначала вы должны включить контроллер без двигателя. Это потому, что сначала вы должны настроить функцию плавного пуска. Это заставит двигатель постепенно раскручиваться, снимая все напряжение, которое ленточная пила получает во время запуска.

Чтобы отрегулировать его, вы просто нажимаете кнопку меню один раз и меняете значение. Вы можете установить время раскрутки от 0 (0 секунд) до 100 (10 секунд).

Я проделал отверстие и сгруппировал все провода с гильзами для кабелей. Некоторые из них, на мой вкус, подходят слишком близко к лезвию, поэтому я приклеил кусок фанеры, чтобы отделить его.

Чтобы закрепить провод переменного тока, я напечатал крошечный держатель. Это позволит избежать случайного выдергивания кабеля.

Шаг 39: Крепим вставку для разрезов под углом

3D-печатная вставка

Специальная пластина для резки под углом

Чтобы закончить верхнюю часть стола, я распечатал вставку для разрезов под углом 90 градусов. Иногда вам нужно распечатать её несколько раз, чтобы она идеально подошла. Но когда вы определились с размером, вы можете очень быстро напечатать различные варианты с первой попытки.

Причина, по которой мне нужны разные вставки, в том, что я использовал шарниры, а не цапфы.

Но причина, по которой я не использовал цапфы, заключается в том, что это небольшая ленточная пила, и они будут слишком маленькими и недостаточно жесткими. Я не против менять вставки, это легко, и я могу использовать их все.

Шаг 40: Ограждение

Скользящая часть

Гайка M5

Болт М5

Теперь до завершения сборки осталось не так много. Мне оставалось только сделать ограждение. Я сделал его из четырех кусков фанеры. Причина, по которой я прикрепляю ограждение к скользящей части болтами вместо приклеивания, заключается в том, что я мог бы отрегулировать или изменить деталь, если бы это было необходимо. Здесь я использовал болты М5.

Шаг 41: Крепим ограждение

Профиль, по которому будет скользить деталь

Ограждение будет скользить в этой части. По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

По сути, это алюминиевый профиль (тот самый, который я использовал для изготовления крышки лезвия) на полосе фанеры. Чтобы прикрепить его, я сделал несколько вставок в столе и закрепил их болтами M6.

Шаг 42: Установка зажимов

Эта система зажимов очень проста и очень надежно зажимает ограждение. Одна часть зажимает её спереди, а другая сзади. Вероятно, это неудобно для больших ленточных пил, поскольку вам также нужно дотянуться и затянуть его сзади. Но, я всегда выберу практически неподвижное ограждение, даже если для его установки потребуется больше времени. На мой взгляд, для небольшого ленточнопильного станка это не проблема.

Шаг 43: Конец сборки / Важная информация

Что ж, на этом сборка завершена! Пришло время поговорить о результатах, корректировках и дополнительной важной информации.

Я знаю, что все хотят сначала увидеть результаты резки, но даже когда вы покупаете ленточнопильный станок, первое, что вы должны сделать, — это при необходимости выполнить некоторую калибровку, прежде чем оценивать точность инструмента.

Я говорю о смещении полотна, которое происходит, когда ленточная пила не выровнена должным образом. Лезвие должно быть параллельно упору, чтобы получить ровный срез на обоих концах заготовки. Но помните, что ограждение также должно быть параллельно прорези под углом, иначе оно практически потеряет свою остроту.

Итак, чтобы исключить смещение лезвия, во-первых, вам нужно убедиться, что лезвие во время затяжки проходит посередине колеса. Если у вас все же появляется дрейф, то вам нужно повернуть сам стол. Пришлось немного сместить его от проектного угла в 90 градусов.

Я буду использовать этот ленточнопильный станок только с двумя типами лезвий. Одно из них для прямых разрезов и одно для изогнутых. Итак, когда я настраиваю лезвие для прямой резки, все готово. Потому что узким лезвиям и так не хватает точности на прямых резах.

Шаг 44: гибкость лезвий / рамы

Ширина лезвия

Cледует отметить, что лезвия ленточной пилы гибкие, а не жесткие, как у пилы. Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Это делает ленточную пилу не совсем точным инструментом, так как полотно может слегка блуждать из стороны в сторону. Конечно, вы можете уменьшить это с помощью более широких лезвий, если вам нужна максимальная точность при прямом резании.

Но учтите, что более широкие лезвия могут сильнее нагружать раму. Свою я сделал только из 2-х листов фанеры с накладками, придающими большую жесткость. В моем случае он имеет очень небольшой прогиб, всего 0,3 мм при натяжении лезвия, но я использую относительно узкие лезвия (6,35 мм). Так что просто помните об этом.

Шаг 45: Ленточная пила против фигурных резов лобзиком

Я сделал его в основном для криволинейных пропилов на небольших деталях. Так как делать их на лобзиковом столе — это самое неприятное занятие на свете… Сравните с гладкими, как масло, пропилами на ленточнопильном станке… Конкуренции нет никакой.

Шаг 46: резка ленточной пилой

В целом я доволен точностью инструмента. Вы можете получить очень точные разрезы на небольших кусках.

Вы можете получить очень точные разрезы на небольших кусках.

Шаг 47: Почему двигатель постоянного тока?

Двигатель постоянного тока

Крошечный и мощный

Далее поговорим о, вероятно, немного необычном решении — о системе звездочка-цепь и двигателе постоянного тока. Из того, что я видел, все, кто снимал видео о сборке ленточной пилы, использовали какую-то систему шкивов и двигатель переменного тока.

Но было много причин, по которым я пошел своим путем. Во-первых, конечно, потому что у меня уже был совместимый двигатель постоянного тока для сборки. Более серьезным решающим фактором было то, что они более эффективны, чем двигатели переменного тока. У него более чем достаточно мощности для этой небольшой ленточной пилы, и он довольно компактен.

Кроме того, можно легко точно контролировать скорость двигателя постоянного тока с помощью недорогих контроллеров ШИМ. У этого даже есть очень важная функция плавного пуска. Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Это устраняет огромный пусковой ток при включении двигателя, продлевает срок его службы и снимает все нагрузки на сборку при запуске.

Шаг 48: Почему цепь + звездочки?

Эффективный пылеуловитель

Шум ленточной пилы

Шум от пылесоса в магазине

Я выбрал систему звездочка-цепь, потому что у двигателя уже была маленькая звездочка, и поэтому мне нужно было меньше деталей. Единственное, что меня беспокоило — огромное скопление опилок на цепи. Но после недели использования цепь кажется совершенно чистой. Это означает, что пылеуловитель отлично справляется со своей задачей.

Но самый большой недостаток цепи — это шум. Это ожидаемо, так как происходит трение металла по металлу при 3000 об/мин. Однако меня это особо не волнует, так как я всегда использую магазинный пылесос, который и так громче, и все равно ношу средства защиты органов слуха.

Шаг 49: Расчет скорости

Чтобы рассчитать оптимальное соотношение звездочек, я использовал этот веб-сайт, он дает вам много деталей.

Используя тот же веб-сайт, вы можете легко рассчитать скорость полотна ленточной пилы, опять же, здесь много деталей, и он имеет метрическую и британскую системы мер.

Шаг 50: Улучшение

Мне нужно было сделать это в первую очередь

Проводка в дверях слишком усложняет ситуацию. Мне просто нужно было сделать отдельные верхнюю и нижнюю дверцы и закрепить среднюю часть шурупами.

Шаг 51: Мощность

Пиковая потребляемая мощность при резке куска фанеры толщиной 10 см

10 см (4 дюйма)

Я использовал блок питания мощностью 350 Вт, который, как позже выяснилось, слишком велик. Поскольку мощность никогда не достигает таких высоких значений, даже при резке фанеры высотой 10 см / 4 дюйма. В моем случае я мог бы использовать его как блок питания мощностью 250-300 Вт. Но помните, что лезвие с более низким TPI может увеличить потребление энергии при повторной распиловке. Таким образом, в этом случае блок питания мощностью 300 Вт является минимальным (для двигателя мощностью 250 Вт), так как у вас должен быть некоторый зазор, чтобы не перегружать его.

Шаг 52: Выравнивание столов

Я специально оставил небольшой зазор между основанием и столешницей, чтобы можно было наклеить несколько слоев малярного скотча и легко получить идеальное выравнивание под углом 90 градусов.

Шаг 53: Цена / Заключение

С учетом всего сказанного, я наконец должен сказать, сколько мне стоило это сделать. Если вы живете в Америке, самая дешевая цена на ленточную пилу может быть в районе 135 долларов (10 т.р.). В Европе цены обычно выше, но все же можно найти дешевые за 150 баксов (11 т.р.).

Вот и всё, надеюсь вам понравилось читать данную статью так же сильно, как мне понравилось изготавливать этот ленточнопильный станок.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

404 ОШИБКА WOODWEB

404 ОШИБКА WOODWEB Поиск по всему сайту

Поиск в каталоге продуктов

Поиск в базе знаний

Поиск по всем форумам

Поиск по биржевому оборудованию

Поиск биржи пиломатериалов

Поиск вакансий

Поиск объявлений

Новости отрасли

Поиск Аукционы, распродажи и специальные предложения

Календарь событий поиска

————————

Поиск отдельных форумов

Клеи

Архитектурная мастерская

Бизнес

Изготовление шкафов

САПР

ЧПУ

Пыль/Безопасность/Завод

Отделка

Лесное хозяйство

Мебель

Монтаж

Ламинат/твердая поверхность

Распиловка и сушка

Обработка массивной древесины

Добавленная стоимость Древесина Прод. Шпон

ВУДнетВорк Шпон

ВУДнетВорк |

| Главная || Новые посетители | Карта сайта |

| Извините… введенный вами адрес недоступен. Скорее всего, вы ввели неверный адрес (URL) Список ссылок для навигации по сайту Все комментарии направляйте по адресу: [email protected] Тип ошибки: 404 РесурсыГлавнаяЧто нового Новые посетители Видео Библиотека Программное обеспечение и мобильные приложения Аукционы, Распродажи и специальные предложения – Знак оповещения о продаже Промышленность Новости Деревообработчики Каталог Пиление и Сушка Справочник The Wood Doctor Книжный магазин Пиломатериалы/древесина/разное Калькуляторы Медиа-кит О WOODWEB Часто задаваемые вопросы Связаться с WOODWEB Пользовательское соглашение и условия использования Политика конфиденциальности Ссылка на WOODWEB Стать

Член Каталог продукции Каталог продукции Работа Возможности и услуги по деревообработке Ламинирование и наплавка Пиломатериалы

и Фанера Машины Молдинги

и столярные изделия Электроинструменты Планы и публикации Завод Техническое обслуживание и управление Распиловка и сушка Поставщики Инструменты Шпон Токарная обработка дерева ГалереиПроект ГалереяЛесопилка Галерея Магазин Галерея Галерея оборудования Последние изображения Галерея ФорумыПоследние сообщения со всех форумовКлеи Архитектура Деревообработка Бизнес и менеджмент Монтаж шкафов и столярных изделий Изготовление шкафов CAD Сушка в промышленных печах ЧПУ Сбор пыли, Безопасность и оборудование Эксплуатация Профессиональная отделка Лесное хозяйство Профессиональная мебель Изготовление Ламинирование и Наплавка Распиловка и Сушка Производство в цеху Оборудование Массив дерева Механическая обработка Обработка древесины с добавленной стоимостью Торговля eer WOODnetWORK ExchangesПоследние Сообщения со всех биржВакансии и обмен услугами — Job-Gram Биржа пиломатериалов — Lumber-Gram Обмен машинами — Machinery-Gram Обмен объявлениями База знанийБаза знаний: поиск или просмотрКлеи, склеивание и ламинирование — Клеи и склеивание Агент s – Оборудование для склеивания и зажима Архитектурный Столярные изделия — Пользовательские Столярные изделия — Двери и Окна — Полы — Общие — Столярные работы Установщик — Токарный станок Токарная обработка — Погонаж — Столярные работы Реставрация — Лестницы — Запас Производство Бизнес Изготовление шкафов Отделка Лесное хозяйство Мебель Ламинирование

и Solid Surfacing Пиломатериалы

и Фанера Обработка Дерево

Инженерное дело |

Нужна ленточная пила? Сделай это!

Я просматривал (фигурально, конечно) самый последний DVD-архив Fine Woodworking , который включает практически все статьи и рекламные объявления из выпусков №1–№208. Я наткнулся на статью Уильяма Корнейла, которую видел раньше, но никогда не читал: «Мастерская ленточной пилы», FWW #65, стр. 60-63. (Я искал статью о скамье Roubo, которая была опубликована в том же номере на стр. 66.) У пилы 20-дюймовые колеса, она сделана из фанеры и цельного пиломатериала, оснащена двигателем мощностью 1/2 л. и имеет около 12 дюймов вместимости перепила. Лучше всего то, что это стоило мистеру Корнилу всего 72 доллара.

Я наткнулся на статью Уильяма Корнейла, которую видел раньше, но никогда не читал: «Мастерская ленточной пилы», FWW #65, стр. 60-63. (Я искал статью о скамье Roubo, которая была опубликована в том же номере на стр. 66.) У пилы 20-дюймовые колеса, она сделана из фанеры и цельного пиломатериала, оснащена двигателем мощностью 1/2 л. и имеет около 12 дюймов вместимости перепила. Лучше всего то, что это стоило мистеру Корнилу всего 72 доллара.

Конечно, это было в далеком 1987 году. Прочитав эту статью, я задумался. Я знал, что подобные статьи публиковались в разные годы (сразу пришла на ум магазинная настольная пила), поэтому решил их разыскать. Если ничего другого, подумал я, я мог бы написать интересный пост в блоге обо всех деревообрабатывающих станках, которые мы показали вам, как сделать. А их довольно много!

ОБНОВЛЕНИЕ — 28 апреля: краткий список шести наших самых популярных старинных статей, посвященных изготовлению самодельных инструментов, см. в последней записи блога Мэтта.

в последней записи блога Мэтта.

Магазин фабричного производства

На самом деле, на основе этих артикулов можно оборудовать магазин всем необходимым оборудованием. Я перечислил их ниже, с описанием каждого из них в нескольких словах. К сожалению, ни один из них не доступен на нашем сайте. Скоро я опубликую статью г-на Корнила о ленточной пиле в формате PDF. И по возможности выкладывал фото или чертеж машины. В остальном придется достать архивный DVD (plug, plug, plug).

Настольная пила и фуганок

Гален Винчип придумал, как сделать две рабочие лошадки в магазине, настольную пилу и фуганок. Настольная пила, представленная в FWW #41, имеет подвижный стол. Оправка не наклоняется, но пила предназначена для поперечных распилов, так что это не имеет большого значения. Если мистеру Винчипу нужно было сделать рез с наклонным лезвием, он мог просто использовать одну из двух настольных пил с наклонной оправкой, которые он сделал. В 1983 году изготовление пилы стоило около 300 долларов.

В 1983 году изготовление пилы стоило около 300 долларов.

Его 6-дюймовый фуганок ( FWW # 28) не менее впечатляет. Прежде чем я открыл эту статью, я ожидал увидеть ручной самолет. Я ошибался. Это промышленный фуганок, изготовленный из фанеры и бука, с двигателем мощностью 1 1/2 л.с. Это стоило г-ну Винчипу 350 долларов, что в то время было примерно на 1000 долларов меньше, чем 6-дюймовый фуганок, изготовленный инструментальной компанией. В настоящее время вы можете получить очень хороший 6-дюймовый фуганок от ряда инструментальных компаний примерно по этой цене. И я получил отличный старый 6-дюймовый фуганок Delta за гораздо меньшую цену. Тем не менее, вы должны восхищаться смелостью и мастерством, необходимыми для его создания. (К сожалению, у нас нет правильных прав на фотографии, поэтому я не могу их разместить здесь.)

Строгальный станок заводского изготовления

Далее вам понадобится какой-нибудь способ для толщины досок. Уильям «Grit» Ласкин и Дэвид Рен показали, как сделать шлифовальный станок для шлифования по толщине в модели FWW #85. Нет, это не рубанок, но со своей задачей справится. Барабан имеет диаметр 16 дюймов и сделан из набора дисков из ДСП.

Нет, это не рубанок, но со своей задачей справится. Барабан имеет диаметр 16 дюймов и сделан из набора дисков из ДСП.

Подвижная настольная пила только для торцовки

Если вы не хотите собирать подвижную настольную пилу Mr. Winchip, вы всегда можете выбрать торцовочную пилу с подвижным столом T. H. Ralph в FWW #59. Честно говоря, я загорелся желанием сделать это. По сути, это настольная пила, которая ничего не делает, кроме поперечной резки. Спереди назад стол довольно неглубокий, но очень широкий. Подвижный стол имеет ход 9 дюймов. Думаю, мне бы хотелось около 12–18 дюймов хода. Ничто не делает поперечные пропилы лучше, чем настоящий раздвижной настольный станок, и это один из них. Но я знаю, что никогда не сделаю этого. Я коплю на что-то вроде Felder. И если я выиграю в лотерею, я получу Мартина.

Сделай сам ленточнопильный станок

Я использую ленточнопильный станок почти для каждой детали, которую делаю. Я пристрастился к книжным доскам и кривым. FWW показал читателям, как сделать более одной ленточной пилы на протяжении многих лет. До впечатляющей 20-дюймовой ленточной пилы г-на Корнейла была пила с шагающей балкой Марка Уайта FWW #24. Это больше похоже на крупногабаритную (огромную, если быть точным) циркулярную пилу, чем на ленточнопильный станок.

Я пристрастился к книжным доскам и кривым. FWW показал читателям, как сделать более одной ленточной пилы на протяжении многих лет. До впечатляющей 20-дюймовой ленточной пилы г-на Корнейла была пила с шагающей балкой Марка Уайта FWW #24. Это больше похоже на крупногабаритную (огромную, если быть точным) циркулярную пилу, чем на ленточнопильный станок.

Три способа изготовления токарного станка

За прошедшие годы мы сделали как минимум три токарных станка. Токарный станок Честера Найта (статья написана Джимом Ричи, редактором и иллюстратором «Методов работы») в FWW #15. Токарный станок из ясеня имеет красивые поперечные ножки. Металлическими являются только шпиндели передней и задней бабки, а также вал и кривошип маховика. В том же выпуске представлен ножной токарный станок Ричарда Старра в FWW #15. Токарный станок Старра работает как токарный станок с пружинными полюсами, но использует велосипедную муфту свободного хода, так что шпиндели всегда вращаются в одном направлении. Вместо веревки он использует велосипедную цепь, а вместо шеста — металлическую пружину. Тогда есть токарный станок Дональда С. Бьоркмана в FWW 31. Он имеет 74-дюймовый внешний поворотный кулак. Его также можно использовать как стандартный токарный станок с поворотом на 17 дюймов над станиной.

Вместо веревки он использует велосипедную цепь, а вместо шеста — металлическую пружину. Тогда есть токарный станок Дональда С. Бьоркмана в FWW 31. Он имеет 74-дюймовый внешний поворотный кулак. Его также можно использовать как стандартный токарный станок с поворотом на 17 дюймов над станиной.

Сборка шлифовального станка

Конечно, вам нужно подготовить свои проекты к чистовой обработке, но барабанный шлифовальный станок не может делать все. Таким образом, вы можете построить шлифовальную машину A. W. Marlow в FWW # 29. Большинство любителей даже не думают о покупке шлифовальной машины, которая на самом деле представляет собой огромную ленточно-шлифовальную машину. Они могут быть очень дорогими. Могу поспорить, что вы все еще можете сделать его гораздо дешевле, чем купить. Для изогнутых деталей вам понадобится шлифовальный станок с осциллирующим шпинделем, подобный тому, который построил Джозеф Э. Конкл в FWW #87. Это хороший дизайн с хорошим исполнением.

Превратите барабанную шлифовальную машину в пух и прах

Задняя обложка Fine Woodworking всегда была местом, где можно было продемонстрировать зрелищность. Задняя крышка FWW #105 не является исключением. Там вы найдете барабанную шлифовальную машину Дэвида Кузница, изготовленную в магазине. В нем есть все. Есть чугунный стол весом 300 фунтов, двигатель мощностью 7 1/2 л.с. для барабана, двигатель 1/4 л.с. для ремня, который перемещает ложу, и двигатель 1/6 л.с. как иначе двигать 300-фунтовую железную пластину вверх и вниз?) и какое-то цифровое измерительное устройство, которое сообщает вам толщину вашей заготовки, когда она выходит из шлифовального станка. Кузниц говорит, что создание шлифовальной машины стоило 2000 долларов (в 1994). (Спасибо Dean7 за указание на это.)

Я знаю, что большинство этих машин сейчас можно купить по разумной цене. Но даже если вы даже не подумаете о его строительстве, вы должны восхищаться смелостью, которую продемонстрировали эти столяры.