Рельсовая сталь — марки и характеристики

Содержание:

- Преимущества железнодорожных рельсов

- Особенности рельсовой стали

- Из чего выплавляют рельсы

- Состав рельсовой стали

Выбор подходящего материала напрямую влияет на длительность и беспроблемность эксплуатации верхних строений путей на железной дороге. Особенно жёсткие требования предъявляются к рельсовой стали. Ведь рельсы испытывают колоссальные нагрузки, поэтому обязаны быть максимально прочными и долговечными. Расскажем вам, из чего делают рельсы, а также какие свойства характерны для рельсовых сталей разных сортов.

Преимущества железнодорожных рельсов

За последний век до десятка раз увеличилась грузоподъёмность железнодорожного транспорта, а скорость его движения по рельсам пятикратно возросла. Пропорционально повысились и нагрузки на рельсы — их прошлось делать гораздо прочнее, твёрже и устойчивее к износу, чем 100 лет назад.

Современный рельсовый прокат обладает рядом достоинств, которые он преимущество приобрёл благодаря рельсовой стали:

- равномерное распределение нагрузок по всей длине полотна;

- обеспечение нужного коэффициента сцепления поверхности рельс с колёсами ЖД-транспорта, что позволяет ему развивать и поддерживать высокую скорость движения;

- огромный эксплуатационный ресурс, превышающий 50 лет;

- сопротивляемость износу, способность выдерживать высокие нагрузки и напряжения.

Именно за счёт этих достоинств рельсы могут выполнять главную задачу — обеспечение быстрого и безопасного движения по ним железнодорожного транспорта.

Особенности рельсовой стали

Материал, из которого делают рельсы, представлен целой группой родственных металлов с мелкоигольчатым перлитом в основе. Его выплавляют в конвертерных или дуговых печах. Финальная термообработка рельсов делает их структуру однородной, а их — достаточно твёрдыми и устойчивыми к износу. При выплавке применяются 2 группы раскислителей: ферромарганец или ферросилиций убирают вредные примеси, а алюминий удаляет из сплава кислород.

Из чего выплавляют рельсы

Конкретная марка стали напрямую зависит от области использования и типа рельсов. Например, конвертерная сталь нужна для выплавки узкоколейных и ширококолейных ВСП. Для крановых опорных конструкций требуются сплавы с высоким содержанием углерода. Сравнительно мягкие сплавы используются при выпуске контактных рельсов метрополитенов — там нагрузки не такие высокие, но нужна способность эффективного снятия тока.

Рассмотрим, какие основные марки рельсовой стали востребованы в железнодорожной промышленности:

- Марка 76. Лидер по популярности — из неё изготавливают профили серий Р50 и Р65, которые составляют ¾ всех ЖД-полотен с широкой колеёй.

- Марка 76Ф. Она усилена ванадием и более долговечная. Из неё производят рельсовый прокат для высокоскоростных линий локомотивов и другого скоростного транспорта.

- Марка К63. За счёт легирования никелем (до 0,3%) она гораздо твёрже и устойчивее к коррозии. Сплав применяют в производстве крановых рельсов и эксплуатации при нагрузках, близких к критическим.

- Марка К63Ф. Она легированная вольфрамом, более прочная и долговечная;

- Марка М54. За счёт добавления марганца сплав получил улучшенные показатели вязкости. Используется в производстве стрелочных переводов и накладок в местах стыков рельс.

- Марка М68.

Из неё изготавливают специфические элементы ВСП.

Из неё изготавливают специфические элементы ВСП.

Столь богатое разнообразие марок рельсовой стали обусловлено необходимостью применения в железнодорожном строительстве элементов с различными механическими и эксплуатационными характеристиками. Конкретный тип рельсовой стали можно узнать по маркировке, которая бывает постоянной или временной. Постоянная наносится клеймением, а временная — краской. Обозначения в маркировке соответствуют ГОСТу — это касается как основных характеристик, так и особенностей проката: длины, наличия технических отверстий и т. п.

Состав рельсовой стали

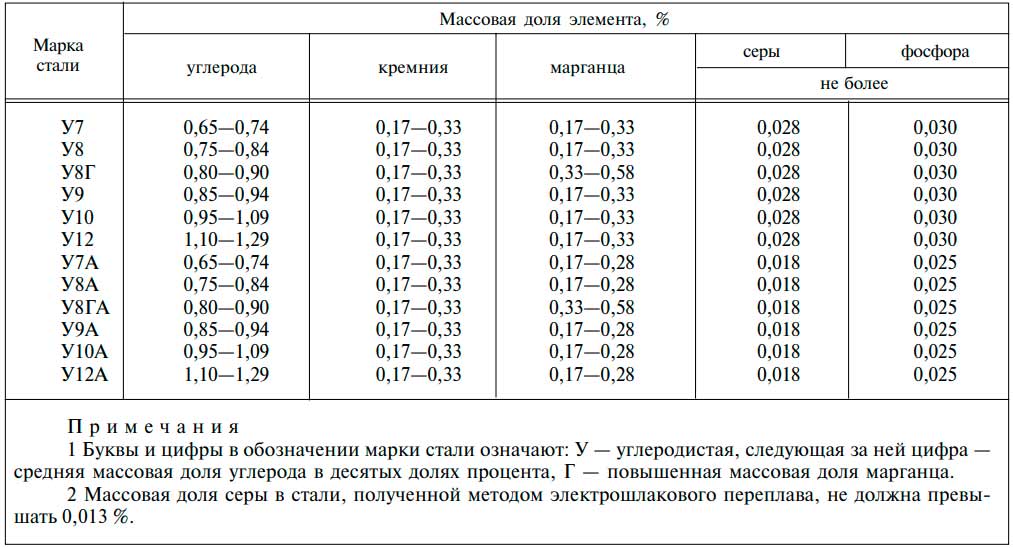

Химический состав таких сталей регламентирован нормами ГОСТ Р 554 97-2013. В основе проката обязательно лежит железо, также в разных массовых долях в сплаве присутствуют различные элементы:

- Углерод (карбон). Присутствие в составе 0,71–0,82%. Он в 2 раза повышает механические свойства сплавов, делает их устойчивее к высоким температурам.

- Марганец. Его доля 0,25–1,05%.

Элемент на 25–30% улучшает ударную вязкость сплавов, делает их твёрже и устойчивее к износу. При этом сохраняет изначальную пластичность металла, что облегчает производство проката.

Элемент на 25–30% улучшает ударную вязкость сплавов, делает их твёрже и устойчивее к износу. При этом сохраняет изначальную пластичность металла, что облегчает производство проката. - Кремний. Его доля 0,18–0,4%. Он удаляет кислород из сплава, что повышает долговечность изделия приблизительно в 1,4 раза, снижает риск появления ликвидационных пятен.

- Ванадий. Его доля 0,012–0,08% и зависит от марки стали. Элемент повышает контактную прочность рельсов и предел их выносливости.

Однако на производстве можно столкнуться с нежелательными и вредными примесями, ухудшающими эксплуатационные свойства изделий:

- Азот. Его доля составляет 0,03–0,07%, а присутствие в сплаве приводит к нейтрализации легирующего эффекта. Он формирует не поддающиеся термоупрочнению участки в толще рельс, что снижает их механическую прочность.

- Сера. Её доля в составе — до 0,045%. Из-за серы сплав хуже обрабатывается горячим методом под давлением, а это приводит к появлению склонных к трещинообразованию изделий, которые сразу же отбраковываются.

- Фосфор. Его доля до 0,035%. Он делает металл более хрупким, провоцирует быстрое накопление усталости, что ускоряет процесс расслоения и разломов изделий.

Рельсы эксплуатируются до истечения срока наработки, который указан заводом-изготовителем для какого типа изделий. Однако ввиду нарушения условий эксплуатации и возможного брака на производстве обязательно проводится досрочная замена или ремонт элементов ВСП.

Мы рассказали, из чего делают рельсы и как производят рельсовую сталь. Что наиболее востребованы стали марки 76 и 76Ф с высоким содержанием углерода и легированные ванадием, а производство рельсового проката осуществляют при вакуумной и термической обработке. Это упростит вам задачу выбора изделий из металла нужного вида и марки стали.

А наша компания обеспечит поставки шпал в любых объёмах и по низкой цене.

Транспортные стали. Марки, свойства и виды транспортных сталей

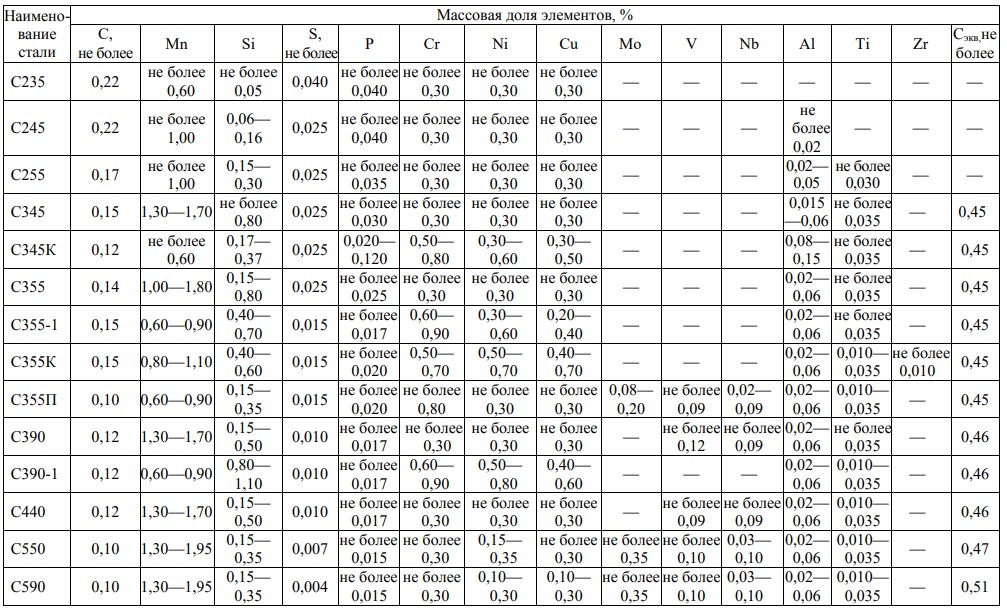

Транспортные стали (ТРС) – класс конструкционных нелегированных или низколегированных материалов с содержанием углерода не более 1%, а серы и фосфора не более 0,07%. Они могут иметь несколько легирующих элементов (ванадий, марганец, хром) с массовой долей не более 1,5%.

Они могут иметь несколько легирующих элементов (ванадий, марганец, хром) с массовой долей не более 1,5%.

В зависимости от назначения ТРС делятся на рельсовые, колёсные, бандажные, осевые и др.

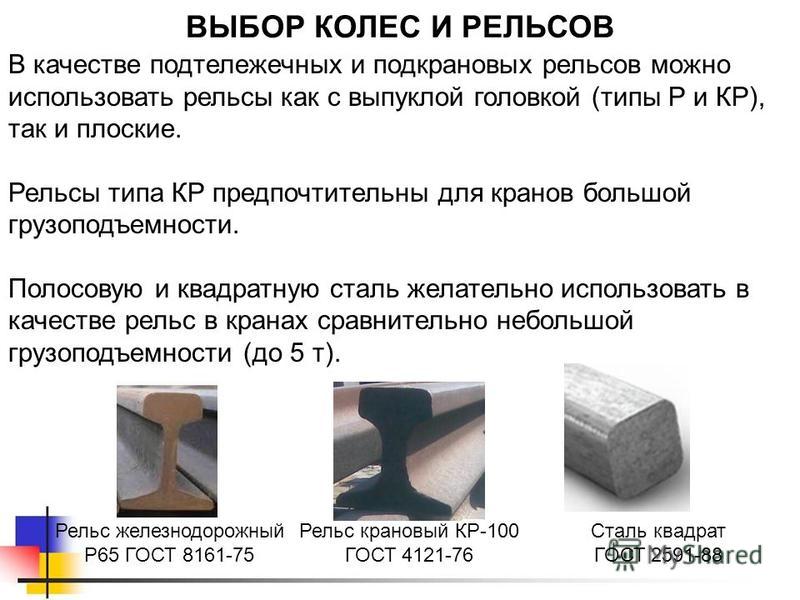

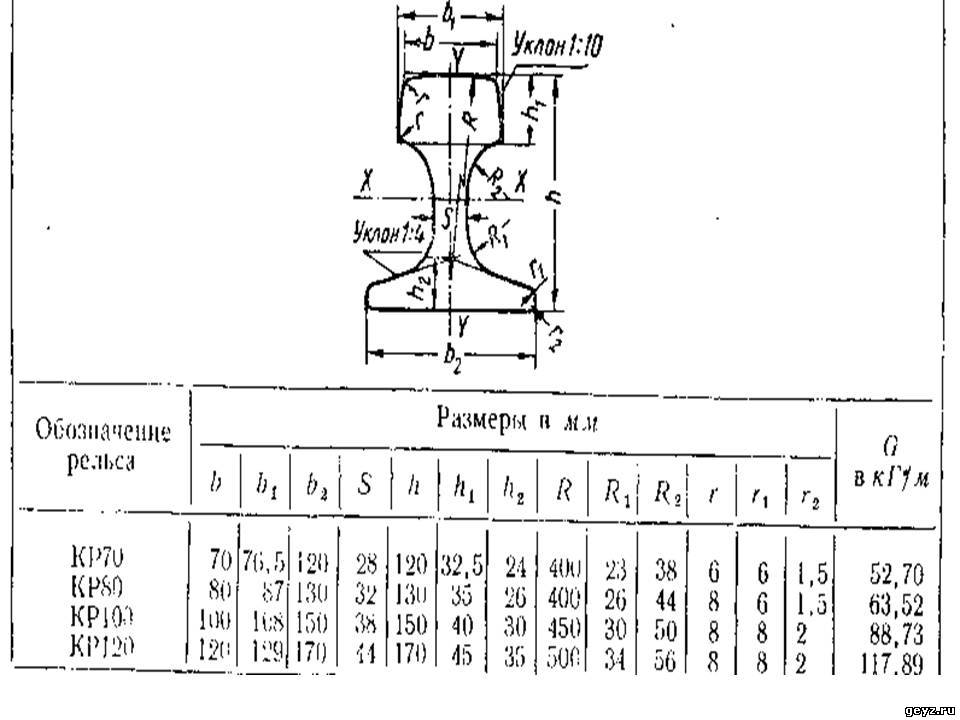

Стали для рельсов. Рельсы подразделяются на 4 основные типа: Р50, Р65, Р65К (аналогично Р65, но для наружных нитей кривых участков пути) и Р75 (Существуют также в ограниченном количестве облегчённые рельсы типов Р43 и Р38). Они имеют различные категории качества:

- В – рельсы термоупрочнённые высшего качества,

- Т1 – термоупрочнённые первого класса,

- Т2 – термоупрочнённые второго класса,

- Н – нетермоупрочнённые.

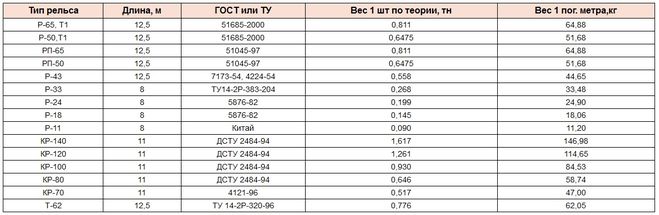

Бывают рельсы с болтовыми отверстиями на обоих концах, на одном и без отверстий. Их изготавливают либо из слитков, либо из непрерывно-литых заготовок. Для повышения качества рельсов, снижения их флокеночувствительности стали подвергают вакуумированию, контрольному охлаждению или изотермической выдержке. Основные геометрические характеристики рельсов приведены в табл.

Таблица 1. Основные размеры рельсов

| Наименование | Значение размера для типа рельсов, мм | |||

| Р50 | Р65 | Р65К | Р75 | |

| Высота | 152 | 180 | 181 | 192 |

| Ширина рабочей части (головки) | 72 | 75 | 75 | 75 |

| Ширина основания (подошвы) | 132 | 150 | 150 | 150 |

| Ширина узкой части (шейки) | 16 | 18 | 18 | 20 |

Для производства рельсов рекомендуется применять специальные марки сталей. Обозначение таких марок состоит из двух цифр и нескольких букв.

Буква впереди характеризует способ выплавки:

- М – мартеновская сталь,

- К – конвертерная,

- Э – электропечная.

Две цифры – среднее содержание в стали углерода в процентах, умноженное на 100.

Последующие буквы относятся к легирующим элементам для данной марки.

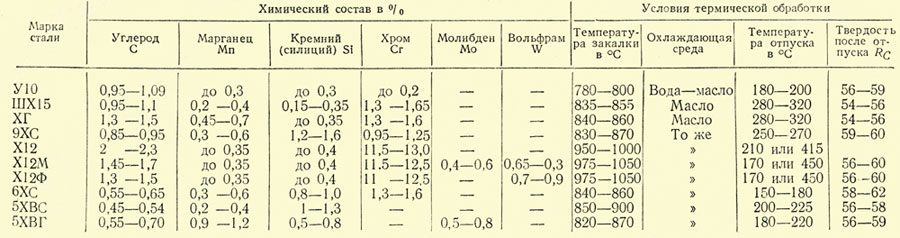

Перечень марок и их химический состав приведены в табл. 2.

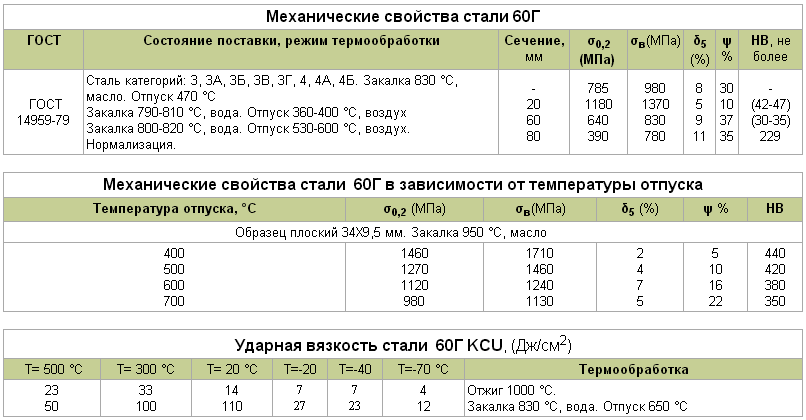

Отметим, что термическое упрочнение является одним из основных способов повышения эксплуатационной стойкости и надёжности рельсов, поэтому механические свойства сталей связаны с качеством обработки сталей (см. табл. 3). Термоупрочнённые стали должны обеспечивать рельсам необходимую по нормам твёрдость (см. табл. 4).

Для использования высокопрочных рельсов (категория В) на наиболее загруженных участках пути требуется повысить твёрдость сталей до 450–480 НВ, а σв до 1700–1800 Н/мм2, это позволит достичь предела контактной выносливости в головке рельса порядка 1600 Н/мм 2. Марку применяемой стали рекомендуется вставлять в условное обозначение рельса. В обозначении сведения приводятся в следующей последовательности: тип рельса, категория качества, марка стали, длина рельса, число болтовых отверстий, число концов рельса с отверстиями, наименование регламентирующего стандарта (желательно).

Например:

Рельс Р65–Т1–М76Т–25–3/2. Гост Р 51685– 2000.

Рельс типа Р65, категория Т1, из стали марки М76Т, длиной 25 м, с тремя отверстиями на обоих концах, в соответствии с российским стандартом 51685–2000.

Рельс Р75–Т2–Э76Ф–12,5–0.

Рельс типа Р75, категория Т2, из стали марки Э76Ф, длиной 12,5 м, без отверстий.

Таблица 2. Химический состав рельсовых сталей

| Марка стали | |||||||||

| С | Si | Mn | S | P | Cr | V | Ti | Al | |

| К78ХСФ | 0,74-0,82 | 0,4-0,8 | 0,75-1,05 | ≤ 0,025 | ≤ 0,025 | 0,4-0,6 | 0,05-0,15 | — | ≤ 0,005 |

| Э78ХСФ | 0,74-0,82 | 0,4-0,8 | 0,75-1,05 | ≤ 0,025 | ≤ 0,025 | 0,4-0,6 | 0,05-0,15 | — | ≤ 0,005 |

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| К76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| Э76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| М76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| К76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| Э76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| М76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | — | — | ≤ 0,025 |

| К76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | — | — | ≤ 0,025 |

| Э76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | — | — | ≤ 0,025 |

Примечания .

| |||||||||

Таблица 3. Механические свойства рельсовых сталей

| Категория качества | σ0,2, Н/мм2 | σв, Н/мм2 | δ, % | Ψ, % | КСU, Дж/см2 |

| В | 850 | 1290 | 12 | 35 | 15 |

| Т1 | 800 | 1180 | 8 | 25 | 25 |

| Т2 | 750 | 1100 | 6 | 25 | 15 |

| Н | – | 900 | 5 | – | – |

Таблица 4. Твёрдость сталей

Твёрдость сталей

| Место | Твёрдость сталей для категорий, НВ | ||

| В | Т1 | Т2 | |

| На рабочей поверхности головки рельса | 363–401 | 341–401 | 321–401 |

| Внутри головки | ≥ 341 | 321–341 | 300–321 |

| В шейке и подошве | ≤ 388 | ≤ 388 | ≤ 388 |

Колёсные стали. Согласно отечественным стандартам колёса изготавливаются из сталей двух марок:

- – для пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель- поездов;

- – для грузовых вагонов.

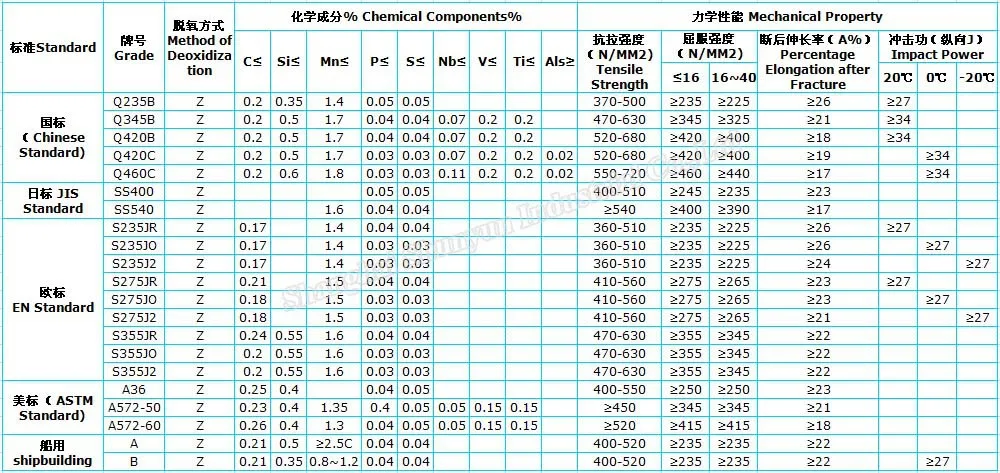

Химический состав этих сталей приведён в табл. 5. Механические свойства сталей ободьев колёс, подвергнутых упрочняющей термической обработке, должны соответствовать нормам, указанным в табл. 6.

6.

Таблица 5. Химический состав колёсных сталей по ГОСТ 10791-89

| Марка стали | Массовая доля элементов, % | |||||

| С | Si | Mn | S | P | V | |

| 1 2 | 0,44–0,52 0,55–0,65 | 0,4–0,6 0,22–0,45 | 0,8–1,2 0,5–0,9 | ≤ 0,04 ≤ 0,04 | ≤ 0,035 ≤ 0,035 | 0,08–0,15 — |

| Примечание. Содержание Ni, Cr и Cu не более 0,25% каждого. | ||||||

Таблица 6. Механические свойства сталей ободьев колёс

| Категория качества | σв, Н/мм2 | δ, % | Ψ, % | НВ |

| 1 2 | 882–1078 911–1107 | 12 8 | 21 14 | 248 255 |

При этом ударная вязкость сталей дисков колёс должна быть достаточно велика, для марки 1 не менее 30 Дж/см2, а для марки 2 – 20 Дж/см2.

Однако согласно ГОСТ 10791-89 допускается применение в России катаных, кованых или цельнолитых колёс, изготовленных в соответствии с международным стандартом ISO 1005-6-82. Согласно этому стандарту стали бывают двух видов: если они используются для изготовления катаных или кованых колёс, то это марки R1, R2, R3, R6, R7, R8, R9, если же они применяются в цельнолитых колёсах, это марки RС1, RС2, RС3, RС6, RС7, RС8, RС9 (латинская буква С – сокращение от Cast – литой).

Первые три марки каждой группы применяются либо без термообработки, либо после нормализации с отпуском. Для остальных обязательна поверхностная упрочняющая обработка изделий в состоянии поставки или объёмная закалка с отпуском. Химический состав марок приведён в табл. 7.

Таблица 7. Химический состав колёсных сталей согласно стандарту ISO

| Марка стали | Массовая доля элементов, % (не более) | |||||||||||||||

| С | Si | Mn | S | P | Cr | Cu | Mo | Ni | V | |||||||

| R1, RC1 | Не оговорено | 0,5 | 1,2 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R2, RC2 | Не оговорено | 0,5 | 1,2 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R3, RC3 | 0,7 | 0,5 | 0,9 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R6, RC6 | 0,48 | 0,4 | 0,75 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R7, RC7 | 0,52 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R8, RC8 | 0,56 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R9, RC9 | 0,6 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

Примечание. Суммарное содержание примесей по хрому, Суммарное содержание примесей по хрому,никелю и молибдену должно быть не более 0,6%. | ||||||||||||||||

Требования к механическим свойствам для первых трёх марок каждой группы слегка отличаются в зависимости от того, нормализована сталь или нет (табл. 8).

Чтобы убедиться, что диск колеса не затронут поверхностной обработкой, исследуются его механические свойства. В этом случае необходимо выполнение следующих условий (табл. 9.).

Таблица 8. Механические свойства сталей ободьев колёс согласно стандарту ISO

| Марка стали | σв, Н/мм2 | δ, % (не менее) | КСU, Дж/см2 |

| R1, RC1 | 600–720 | 12 | Не нормируется |

| R1N, RC1N | 600–720 | 18 | ≥ 30 |

| R2, RC2 | 700–840 | 9 | Не нормируется |

| R2N, RC2N | 700–840 | 14 | ≥ 20 |

| R3, RC3 | 800–940 | 7 | Не нормируется |

| R3N, RC3N | 800–940 | 10 | ≥ 20 |

| R6, RC6 | 770–890 | 15 | ≥ 30 |

| R7, RC7 | 820–940 | 15 | ≥ 30 |

| R8, RC8 | 860–980 | 13 | ≥ 30 |

| R9, RC9 | 900–1050 | 12 | ≥ 20 |

Примечание. N означает проведение нормализации стали. N означает проведение нормализации стали. | |||

Таблица 9. Механические свойства сталей дисков колёс согласно стандарту ISO

| Марка стали | σв, Н/мм2 (не более) | δ, % (не менее) |

| R6, RC6 | 740 | 16 |

| R6, RC6 | 760 | 16 |

| R6, RC6 | 820 | 16 |

| R6, RC6 | 880 | 14 |

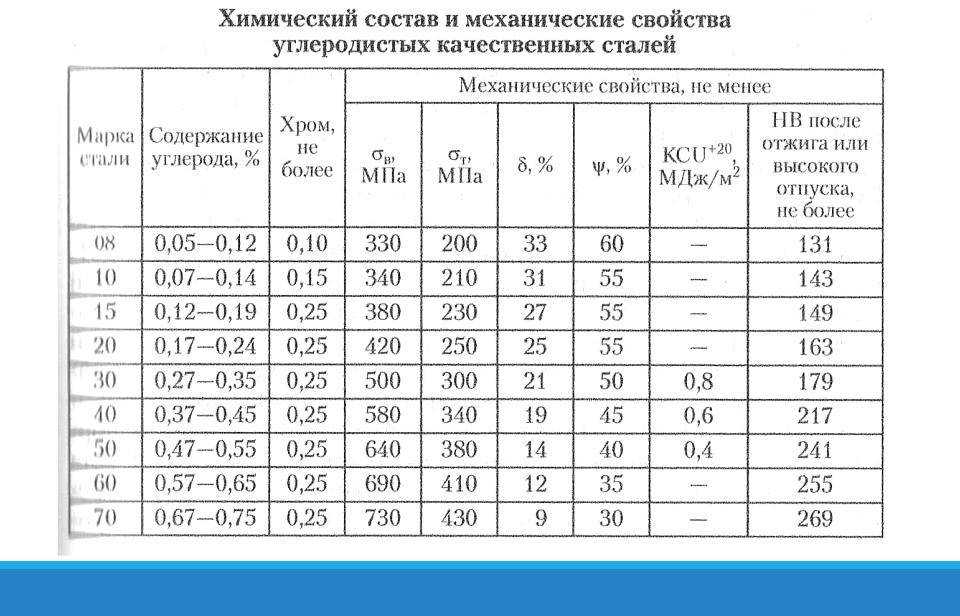

Осевые стали. Колёсная пара, состоящая из оси и двух колёс, является наиболее ответственной частью вагона, так как воспринимает его вес, направляет движение вагона, выдерживает большие и разнообразные по направлению удары от неровностей пути. Для изготовления осей локомотивов, электропоездов, вагонов железных дорог и метрополитена применяется качественная углеродистая сталь ОС.

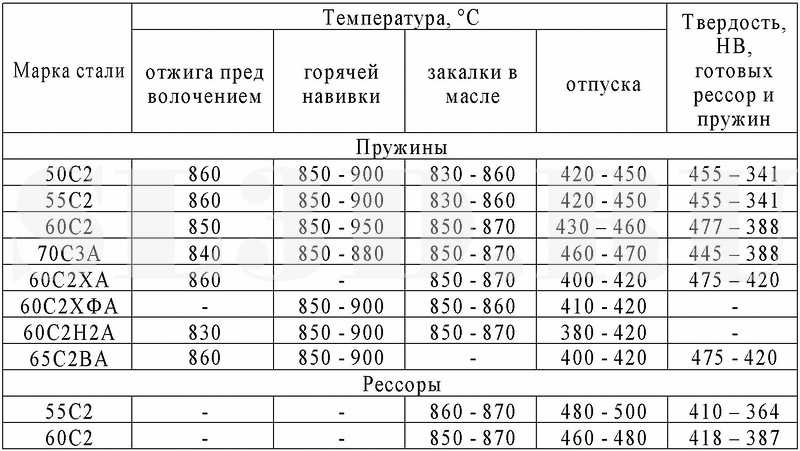

Стали для бандажей. Бандажи изготовляются из спокойных углеродистых сталей, выплавленных в мартеновских, электрических печах или конвертерным способом. В отличие от рельсовых сталей это в обозначении сталей никак не отражается.

Бандажи изготовляются из спокойных углеродистых сталей, выплавленных в мартеновских, электрических печах или конвертерным способом. В отличие от рельсовых сталей это в обозначении сталей никак не отражается.

В настоящее время существуют две марки ТРС, применяемых для бандажей:

- 2 – основная, она используется для пассажирских, грузовых и маневровых локомотивов, моторных вагонов, дизельных поездов и вагонов метрополитена и по химсоставу аналогична стали 2 для колёс;

- 3 – она используется по согласованию с потребителем для грузовых и маневровых локомотивов.

Химический состав сталей приведён в табл. 10.

После прокатки и правки бандажи подвергаются термической обработке – закалке отдельным нагревателем с последующим отпуском. Механические свойства, которые приобретают бандажные стали после такого процесса, даны в табл. 11.

Таблица 10. Химический состав бандажных сталей

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | S | P | Cr | V | Mo | Ni | Cu | |

| 2 | 0,57–0,65 | 0,22–0,45 | 0,6–0,9 | ≤0,04 | ≤0,035 | ≤0,2 | ≤0,15 | ≤0,08 | ≤0,25 | ≤0,3 |

| 3 | 0,60–0,68 | 0,22–0,45 | 0,6–0,9 | ≤0,04 | ≤0,035 | ≤0,2 | 0,06–0,15 | ≤0,08 | ≤0,25 | ≤0,3 |

Примечания .

| ||||||||||

Таблица 11. Механические свойства бандажных сталей после термообработки

| Марка стали | σв, Н/мм2 | δ, % | Ψ, % | КСU, Дж/см2 | НВ |

| 2 | 930–1110 | 10 | 14 | 25 | 269 |

| 3 | 1000–1270 | 8 | 12 | 20 | 275 |

Для получения высококачественных бандажей возможно применение особой технологии термического упрочнения сталей, включая их подстуживание после горячего деформирования, нагрев до температуры аустенитизации с последующим контролируемым охлаждением и отпуск. В этом случае удаётся повысить σв на 40–120 Н/мм2, твёрдость на 30–40 НВ, предел выносливости на 100–140 Н/мм2.

В этом случае удаётся повысить σв на 40–120 Н/мм2, твёрдость на 30–40 НВ, предел выносливости на 100–140 Н/мм2.

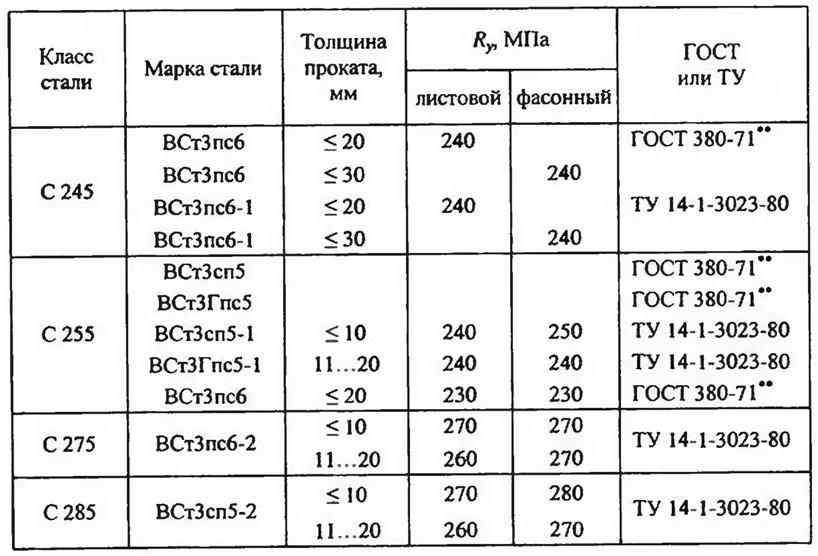

Стали для подкладок. Для железобетонных шпал применяют металлические подкладки нормальной и повышенной точности.

Они обеспечивают раздельное скрепление на самом пути и стрелочных переводах. Изготавливаются подкладки из углеродистых сталей обыкновенного качества Ст4 и Ст3 различных видов, у которых выполняются условия: углерод – в пределах 0,18–0,30%, мышьяк не более 0,15%. Допускается использование сталей при C ≥ 0,16%, если при этом C+Mn/4 ≥ 0,28%.

Rail101 — Рельсовые стальные типы

Изображение © Британская сталь Дэниел ПайкДэниел Пайк

Маркетинговые возможности Sensonic — отслеживайте больше с меньшими затратами

Опубликовано 16 января 2020 г.

+ Подписаться

Не все рельсы одинаковы. В предыдущих статьях #rail101 я рассказывал о некоторых формах рельсов и о том, как они используются, но сталь, из которой они сделаны, также часто различается.

Почему?

Не все рельсы должны выдерживать одинаковые нагрузки и движение, и часто оптимальный срок службы рельса представляет собой баланс между различными типами деградации, конкурирующими за ограничение срока службы рельсов. Недавно я немного писал о том, какие рельсы лучше, и обсуждаю это дальше.

Существуют буквально тысячи типов стали, удовлетворяющих различные потребности. Например, ваша стальная линейка имеет свойства, отличные от свойств банки с безалкогольным напитком.

Большинство железнодорожных стандартов во всем мире содержат несколько вариантов рельсовой стали, чтобы попытаться удовлетворить различные потребности движения, которое они пытаются поддерживать. Список распространенных марок стали и их составов, а также их типичных областей применения вы можете найти здесь в удобной справочной таблице.

Тип стали может существенно повлиять на работу гусеницы и ее техническое обслуживание. Например некоторые рельсовые стали изнашиваются в 10 раз быстрее, чем другие , поэтому правильный выбор может существенно повлиять на итоговые показатели сети.

Европейский железнодорожный стандарт (EN) для рельсов — это тот, с которым я лучше всего знаком (на самом деле, я внес небольшой вклад в то, что в нем содержится), поэтому я сначала обсужу типы в этом разделе. Конечно, по всему миру существует множество других стандартов, и я не смогу включить их все в эту статью, не утомив своих читателей до слез, так что заранее извиняюсь, если пропущу ваш. Не стесняйтесь оставлять комментарии о ключевых различиях, о которых люди должны знать.

Европейский железнодорожный стандарт включает две различные группы сталей. Те, которые термообработаны, и те, которые не термообработаны. Термическая обработка используется для изменения свойств стали, в основном для того, чтобы сделать ее более твердой и, возможно, более износостойкой. Вот ссылка на более подробную информацию о термообработке рельсов.

Вот ссылка на более подробную информацию о термообработке рельсов.

Их название отражает минимальную твердость, которой должна быть поверхность рельса (по Бринеллю), и часто используется в качестве показателя износостойкости. Это не совсем так, но это объяснение для другого дня/статьи. Все они имеют префикс «R» по какой-то причине, которую я не знаю. Если вы знаете, почему, то дайте мне знать в комментариях.

R200 имеет минимальную твердость 200 по Бринеллю. Другими марками проката являются R220, R260, R260Mn и R320Cr. Цифры, обозначающие минимальную твердость, и буквы суффикса обозначают добавки в сплав для изменения свойств рельса. Во многих странах (но, конечно, не во всех) R260 часто является «стандартным» сортом, который используется для большинства основных гусениц.

Здесь я упомяну, что прогресс в стандартах, отражающих реальный мир, происходит с кажущейся ледяной скоростью. Великобритания использует более твердый сорт проката (мы называем его HP335) с 2010 г. , но с 2019 г.он до сих пор не фигурирует в европейском железнодорожном стандарте. *закатывает глаза*

, но с 2019 г.он до сих пор не фигурирует в европейском железнодорожном стандарте. *закатывает глаза*

Кроме того, существуют термообработанные марки, все из которых имеют суффикс «HT»

R350HT / R350LHT / R370CrHT / R400HT

Эти марки обычно используются в областях, подверженных сильному износу или пластическому течению. Есть очень веские причины, по которым не везде можно использовать самую износостойкую рейку — но это для отдельной статьи.

Все рельсы на данный момент являются перлитными. Перлитный относится к структуре внутри стали. Я не хочу сбивать с толку многих из моей аудитории, пытаясь превратить это в статью о металлургии, но сталь существует в разных фазах, а также в разных составах и термической обработке. Обычными стальными фазами являются феррит, перлит, бейнит и мартенсит. Подавляющее большинство рельсов изготовлено из перлита, однако компания British Steel первой изобрела бейнитные рельсы, которые обладают некоторыми очень интересными антиусталостными свойствами, позволяющими избежать необходимости шлифования рельсов. Действительно, SNCF обязала его использовать в некоторых частях своей железнодорожной инфраструктуры, а Евротоннель использовал его для более чем 1 миллиарда тонн трафика без необходимости шлифовки в туннеле под Ла-Маншем. Если вам нужны более подробные статьи о металлургии рельсовой стали, дайте мне знать в комментариях.

Действительно, SNCF обязала его использовать в некоторых частях своей железнодорожной инфраструктуры, а Евротоннель использовал его для более чем 1 миллиарда тонн трафика без необходимости шлифовки в туннеле под Ла-Маншем. Если вам нужны более подробные статьи о металлургии рельсовой стали, дайте мне знать в комментариях.

Там, где европейский стандарт (EN) называет свои рельсы по минимальной твердости, другие спецификации, такие как UIC и индийские спецификации рельсов, вместо этого используют прочность стали на растяжение.

Рельсы классов UIC 700, 900A или B и 1100 требуют минимальной прочности 680, 880 и 1080 МПа соответственно. Я не уверен, почему номера оценок разные — возможно, кто-то может прокомментировать ниже, чтобы объяснить?

Индийские спецификации рельсов (IRS) более разумно согласовывают числа для класса и прочности, т.е. для класса 880 требуется предел прочности при растяжении 880 МПа. Индийская спецификация снова использует буквенные суффиксы для обозначения добавок элементов сплава или термической обработки, например, 1080HH закаливается головкой.

Существует довольно близкое соответствие между этими спецификациями для некоторых марок стали, например,

- EN R260 ≈ UIC 900A ≈ IRS 880 марка

- EN R350HT ≈ IRS 1080HH

быть таким же.

Американскую (AREMA) спецификацию мне труднее всего объяснить. В то время как он разумно фокусируется на свойствах, которых должен достичь рельс (через спецификацию твердости), названия классов не столь интуитивны — по крайней мере, для меня. Существует две основные категории: углеродистая рельсовая сталь и низколегированная рельсовая сталь, которые различаются по составу стали. Затем обе эти категории подразделяются на стандартные, промежуточные и высокопрочные подкатегории. Для стандартной и высокой прочности используются минимальные требования к ремням безопасности 310 и 370 по Бринеллю соответственно. Однако категория промежуточной прочности имеет разные уровни в зависимости от используемого состава стали (350 для карбонового рельса и 325 для рельса из низколегированного сплава). Применяется ли термическая обработка для достижения свойств, указывается в марке (или металлической пластине), что приводит к весьма потенциальному количеству различных перестановок.

Применяется ли термическая обработка для достижения свойств, указывается в марке (или металлической пластине), что приводит к весьма потенциальному количеству различных перестановок.

Наконец, я упомяну стандарт BS11. Один из первых железнодорожных стандартов (впервые выпущенный в 1905 году, последний пересмотренный в 2015 году, его 10-е издание), он имеет долгую историю, но в настоящее время в значительной степени заменен железнодорожным стандартом Euro Norm (EN13674). Тем не менее, BS11 остается актуальным для определения размеров и допусков различных производимых рельсов, которые до сих пор используются во всем мире, включая рельсы с выпуклой головкой.

Спасибо за прочтение, ставьте лайки, комментируйте и делитесь, если считаете, что это может помочь людям в вашей сети. Если вам нужна информация о железной дороге или железной дороге, напишите мне и ознакомьтесь с некоторыми из моих других статей #rail101.

Марки стали рельсовой в пути

артикул

Опубликовано: 1 августа 2013 г. | |

| |

С 2002 г. путевые стратегии Австрийских федеральных железных дорог (ÖBB) основываются на расчетах стоимости жизненного цикла1. Эти базовые стратегии были приняты благодаря новым технологиям, например, использованию подшпальных прокладок, меняющимся уровням цен и явлениям контактной усталости рельсов2 (RCF).

Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором определенных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют железобетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

С 2002 г. путевые стратегии Австрийских федеральных железных дорог (ÖBB) основываются на расчетах стоимости жизненного цикла1. Эти базовые стратегии были приняты благодаря новым технологиям, например, использованию подшпальных прокладок, меняющимся уровням цен и явлениям контактной усталости рельсов2 (RCF).

Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором определенных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют железобетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют железобетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

С 2002 г. путевые стратегии Австрийских федеральных железных дорог (ÖBB) основываются на расчетах стоимости жизненного цикла1. Эти базовые стратегии были приняты благодаря новым технологиям, например, использованию подшпальных прокладок, меняющимся уровням цен и явлениям контактной усталости рельсов2 (RCF).

Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором определенных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют железобетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют железобетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

Рисунок 1 Рабочий цикл для определенного стандартного элемента (без учета RCF)

В базовых стратегиях (1998-2001 гг.) RCF не учитывался, так как в то время в Австрии это не было реальной проблемой. Таким образом, расчеты привели к инвестиционной стратегии пути с использованием стандартной марки стали R260 для участков пути с радиусом более 500 м, в то время как рельсы с закалкой в головке R350HT были предложены для меньших радиусов с целью увеличения срока службы рельсов за счет уменьшения бокового износа рельсов.

Из-за плотности сети, более высоких транспортных нагрузок и более мощных тяговых единиц, использующих более высокое скольжение, явления RCF, в основном проверки головки, увеличились во всей сети австрийских железных дорог. Исследования, проведенные производителями рельсов, Немецкими железными дорогами и ÖBB3, выявили взаимосвязь между маркой рельсовой стали и темпами роста количества проверок головки. В то же время испытания показали разный вид чеков из-за разных радиусов.

Испытания проводились с рельсовой сталью марок Р200, Р260 и Р350НТ. R200 был протестирован, чтобы проверить, будут ли автоматически изнашиваться чеки головки из-за этой мягкой марки стали рельса. Однако это ожидание не оправдалось. Измерения показали, что чем мягче марка рельсовой стали, тем глубже трещины и шире расстояния между трещинами. Испытания показали, что скорость роста трещин (указана в мм на 1 000 000 пройденных брутто-тонн) удвоилась для R260 по сравнению с R350HT. Кроме того, испытание показало, что проверка головы является явлением для радиусов более 500 м с максимумом на радиусах 1500 м и очень низкой значимостью для радиусов более 3000 м.

Поскольку инфраструктура не может влиять на рабочую плотность, мощность и скольжение подвижного состава, остаются три возможности реагировать на проверки напора. Во-первых, более частая замена рельсов является очень неэкономичным решением, и поэтому его следует по возможности избегать. Во-вторых, это внедрение более высоких марок стали, чтобы снизить темпы роста головных чеков и, следовательно, потребность в шлифовании. И, наконец, внедрить более дешевые стандартные рельсы R260, но интенсифицировать шлифовку.

Оставшиеся две возможности: либо вложить дополнительные деньги в более высокие марки стали, либо перейти на более интенсивное измельчение. Это чисто экономический вопрос. Поскольку проверка напора зависит от транспортной нагрузки, необходимо было разработать стандартные элементы радиусов для различных степеней кручения рельсов и различных радиусов с учетом соответствующих требований к шлифованию. Однако необходимы еще одни исходные данные: максимально допустимая глубина трещины. В случае обсуждаемых анализов это пороговое значение было установлено на 1 мм. Это допущение определяет количество шлифовальных проходов и, следовательно, затраты на шлифование. Марка рельсовой стали и скорость ее роста головных чеков позволяют рассчитать потребность в шлифовании. Но шлифование производится не только для уменьшения относительной центробежной силы, но и по другим причинам, так как на прямых участках возникают волны гофра, а на крутых кривых – гофр внутренних рельсов. Кроме того, в зависимости от выравнивания, рельсы нуждаются в перепрофилировании, чтобы обеспечить эквивалентную конусность и, следовательно, поведение подвижного состава при движении. И последнее, но не менее важное: можно выполнить некоторую шлифовку для снижения уровня шума. В Австрии новые рельсы шлифуются в любом случае при перекладке пути, а также после замены рельсов.

В случае обсуждаемых анализов это пороговое значение было установлено на 1 мм. Это допущение определяет количество шлифовальных проходов и, следовательно, затраты на шлифование. Марка рельсовой стали и скорость ее роста головных чеков позволяют рассчитать потребность в шлифовании. Но шлифование производится не только для уменьшения относительной центробежной силы, но и по другим причинам, так как на прямых участках возникают волны гофра, а на крутых кривых – гофр внутренних рельсов. Кроме того, в зависимости от выравнивания, рельсы нуждаются в перепрофилировании, чтобы обеспечить эквивалентную конусность и, следовательно, поведение подвижного состава при движении. И последнее, но не менее важное: можно выполнить некоторую шлифовку для снижения уровня шума. В Австрии новые рельсы шлифуются в любом случае при перекладке пути, а также после замены рельсов.

Стоимость жизненного цикла для этих рабочих циклов может быть рассчитана путем расчета всех работ на гусеницах, описанных в рабочем цикле. Сроки службы различных стандартных элементов, как правило, велики, но, тем не менее, различаются. Динамические среднегодовые затраты были рассчитаны с учетом процентной ставки 5% нетто. Это позволяет выбрать вариант с наименьшими ежегодными затратами для формирования инвестиционной стратегии (см. рис. 2).

Сроки службы различных стандартных элементов, как правило, велики, но, тем не менее, различаются. Динамические среднегодовые затраты были рассчитаны с учетом процентной ставки 5% нетто. Это позволяет выбрать вариант с наименьшими ежегодными затратами для формирования инвестиционной стратегии (см. рис. 2).

Рисунок 2. Стратегия инвестирования в железнодорожный транспорт с учетом проверки напора

Результаты ясно показывают новые области применения более высоких марок стали на тяжелонагруженных участках, в то время как участки с небольшим транспортным объемом остаются областями для применения стандартной марки стали R260 на радиусах более 500 м. В некоторых областях упоминаются оба типа рельсов, что показывает, что в этих случаях можно пренебречь разницей в стоимости.

Однако следует отметить, что инвестиционная стратегия всегда должна основываться на предположении о выполнении требуемого обслуживания. Если это обслуживание не будет выполнено по той или иной причине, инвестиционная стратегия может быть сорвана.

К сожалению, остается место даже для первого варианта, чтобы чаще менять рельсы. В прошлом шлифовку выполняли в основном на крутых кривых, чтобы уменьшить волнистость внутреннего рельса. Это техническое обслуживание было необходимо для уменьшения ускорений и, следовательно, износа системы крепления и шпал. С другой стороны, небольшое шлифование выполнялось на больших радиусах или прямых участках. Поэтому в эксплуатации могут быть рельсы, не подвергшиеся требуемым шлифовальным операциям с учетом проверки головок. Это может привести к трещинам глубиной более 1 мм. Максимальная глубина трещины с точки зрения безопасности составляет примерно 2,3 мм. Поэтому рельсы, имеющие глубину трещин, близкую к этому пределу, необходимо заменить. Однако при реализации новой железнодорожной стратегии этот спрос в будущем должен исчезнуть.

В настоящее время аналогичные путевые испытания проводятся для бейнитных рельсов и показывают очень многообещающие результаты. Однако эти испытания еще не завершены и поэтому еще не включены в стратегию инвестиций в железные дороги.

Проверки головок увеличивают стоимость жизненного цикла пути либо за счет дополнительных инвестиций в рельсовую сталь более высокого качества, либо за счет увеличения потребности в шлифовании. С другой стороны, эффект большего шлифования положительно влияет на качество гусеницы. Техническое обслуживание всегда старается свести к минимуму динамические силы на пути, уменьшая все виды отказов пути, поскольку эти отказы приводят к дополнительным динамическим нагрузкам. Например, трамбовка уменьшает ошибки пути при длине волны более 3 м. Таким образом, шлифование уменьшает динамические силы, вызванные гофрированием. Выполнение трамбовки и шлифовки в течение нескольких недель должно полностью свести к минимуму динамические силы. Поскольку износ пути не является линейным, а может быть описан экспоненциальной функцией, минимальный уровень динамических усилий в пути должен приводить к его наименьшему износу.

Таким образом, Австрийские федеральные железные дороги внедрили так называемую «интегрированную систему технического обслуживания и обслуживания», объединяющую трамбовку и шлифовку за короткий период времени, иногда даже на одном и том же пути. Само действие по техническому обслуживанию вызывается запросом на трамбовку, и трамбовка выполняется первой, цикл шлифования согласуется с циклом трамбовки. В целом это не означает дополнительной потребности в шлифовании, так как шлифование в любом случае выполняется чаще, чем раньше. После начала испытаний в 2003 году эта стратегия уже применяется для новых высокоскоростных линий с 20114 года. Результаты будут подробно проанализированы, и, если ожидания оправдаются, в будущем это техническое обслуживание будет распространено на большее количество участков пути.

Само действие по техническому обслуживанию вызывается запросом на трамбовку, и трамбовка выполняется первой, цикл шлифования согласуется с циклом трамбовки. В целом это не означает дополнительной потребности в шлифовании, так как шлифование в любом случае выполняется чаще, чем раньше. После начала испытаний в 2003 году эта стратегия уже применяется для новых высокоскоростных линий с 20114 года. Результаты будут подробно проанализированы, и, если ожидания оправдаются, в будущем это техническое обслуживание будет распространено на большее количество участков пути.

Каталожные номера

1. P. Veit: Projekt Strategie Fahrweg ÖBB, zev rail 09/2004

2. P. Veit, St. Marschnig: LCC Gleise Aktualisierung Gleise, неопубликовано; 2010

3. Г. Гирш, Р. Хейдер: Испытание рельса с упрочненной головкой, Railway Gazette International; 2004

4. М. Вогович: Stopfstrategie der ÖBB, неопубликовано; 2011

Биография

Петер Файт — руководитель Института железнодорожного машиностроения и экономики транспорта Технологического университета Граца в Австрии.

Из неё изготавливают специфические элементы ВСП.

Из неё изготавливают специфические элементы ВСП. Элемент на 25–30% улучшает ударную вязкость сплавов, делает их твёрже и устойчивее к износу. При этом сохраняет изначальную пластичность металла, что облегчает производство проката.

Элемент на 25–30% улучшает ударную вязкость сплавов, делает их твёрже и устойчивее к износу. При этом сохраняет изначальную пластичность металла, что облегчает производство проката.