Марки стали для подкрановых и рельсов / Стали для строительных конструкций / 3dstroyproekt.ru

+7 {982} 7-111-000 [email protected]

Марки стали для подкрановых и рельсов

- Услуги проектирования

- Стали для строительных конструкций

- Марки стали для подкрановых и рельсов

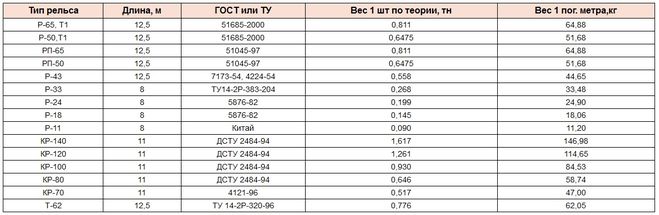

№№ п.п. | Тип рельсов и ГОСТ | Марки стали, ГОСТ или ТУ |

1 | Крановые рельсы, КР 50 до 140 по ГОСТ 4121-76Х | К63 по ГОСТ 4121-76Х |

2 | Крановые рельсы специальные типа СКР-140Г и СКР-140 по ТУ 14-2-78-73 | Сталь по ТУ 14-2-78-73 |

3 | Железнодорожные рельсы широкой колеи: |

|

типа Р43 по ГОСТ 7173-54Х | НБ-61 по ГОСТ 5633-51Х | |

типа Р50 по ГОСТ 7174-75 | М75 по ГОСТ 18267-72Х или НБ67 по ГОСТ 16852-71Х | |

4 | Рельсы для консольных кранов квадратная сталь по ГОСТ 2591-71 | ВСт5сп2 по ГОСТ 380-71Х |

Далее:

Чертеж подкрановой балки

Научно-технический прогресс в проектировании металлоконструкций

Общие положения оформления чертежей КМД

Чертеж элементы кожуха декомпозера

Онлайн калькуляторы и программы расчета конструкций

Тематическая подборка для проектирования строительных конструкций

Рекомендации к разработке чертежей КМД

Повышение долговечности конструкций

Технологичность конструкций при монтаже

Чертеж колонны промышленного здания

Конструирование сварных, болтовых и заклепочных соединений

Чертеж блока подкрановых балок

Чертеж бункера

Что такое чертежи КМД и зачем они нужны. Разработка КМД в Екатеринбурге!

Разработка КМД в Екатеринбурге!

Огравление $\Rightarrow $

Готовые проекты

Есть вопрос / Нужна помощь? Позвоните нам.

Наши главные преимущества

BIM технологии информационного моделирования в строительстве

Гарантия качества с передовыми технологиями BIM. Используем инструменты и процессы информационного моделирования.

Проектирование чертежей – полностью в 3D

Быстрая проработка и оценка решений на ранних этапах проекта. Отсутствие в проекте перерасхода материалов и возможность минимизировать ошибки.

Опыт наших инженеров

За плечами десятки успешно реализованных проектов КМ, КМД, КЖ. В нашей компании работают только инженеры с профильным образование. Мы постоянно проводим дополнительное обучение в компании, повышая уровень профессионализма.

Высокое качество строительного проекта

Благодаря BIM технологиям исключаются множество человеческих факторов, и достигается 100% собираемость конструкций. Все проекты просчитываются на нагрузки и подписываются инженерами с многолетним стажем работы.

Все проекты просчитываются на нагрузки и подписываются инженерами с многолетним стажем работы.

Экономия Ваших средств

Система скидок для постоянных клиентов. Выбор экономически целесообразных решений, использование стандартных конструкций для сокращения цены сооружения.

Оперативность разработки проектной документации

Грамотное управление, сжатые сроки проектирования с использованием автоматизированных систем. Возможность поэтапно выдавать рабочую документацию КМ, КМД, КЖ. Согласование технических решений в течение суток.

Авторский надзор на площадке строительства

Только авторский надзор позволяет гарантировать наилучшее качество готовой проектной документации. Осуществление авторского надзора за строительством проектируемых объектов, контроль за соответствием качества строительных работ и материалов, конструкций и изделий, требованиям утвержденного проекта, стандартов и технических условий.

Готовые проекты строительных объектов

Готовые проекты каркасов из металлических и железобетонных конструкций. Вы можете выбрать понравившийся Вам дом или другое сооружение из более 100 имеющихся проектов.

Вы можете выбрать понравившийся Вам дом или другое сооружение из более 100 имеющихся проектов.

Широкая география проектно-конструкторских услуг

Компания 3dstroyproekt.ru не привязана к определенному городу, мы занимаемся проектированием по всей России. Ищем представителей в Москве, Санкт-Петербурге, Новосибирске, Нижнем Новгороде, Казани, Челябинске, Омске, Самаре, Ростове-на-Дону, Красноярске, Воронеж, Волгограде и других городах России.

Марка 76. Сталь для рельсового транспорта 76 | Ленстальинвест

2 для изготовления катаных, кованых или литых безбандажных колес

1 для изготовления катаных, кованых или литых безбандажных колес

3 для изготовления катаных, кованых или литых безбандажных колес

63 для изготовления крановых рельсов специальных профилей типов КР70, КР80, КР100, КР120, КР140, применяемых для путей грузоподъемных кранов.

76Ф Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

76Ц Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

76Т Изготовление железнодорожных рельсов типов РП50, РП65 и РП75 для путей промышленного железнодорожного транспорта широкой колеи

А2 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

А1 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

А4 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

К63 для изготовления крановых рельсов

К76 для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

К76Т для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

А3 для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

К76Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

К78ХСФ для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

К86Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — конвертерная сталь

М68 Для изготовления рельсов контррельсовых типов РК75, РК65, РК50, применяемых в конструкциях верхнего строения пути с железнодорожными рельсами широкой колеи

М54 для изготовления двухголовых объемно-закаленных в масле накладок, применяемых для стыковки соединений рельсов железных дорог широкой колеи

М73В Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

М73Т Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

М73Ц Для изготовления рельсов остряковых типов ОР75, ОР65, ОР50, применяемых в конструкциях верхнего строения железнодорожного пути

М74 для изготовления железнодорожных рельсов типа Р50

М74Т для изготовления железнодорожных рельсов типа Р50

М74Ц для изготовления железнодорожных рельсов типа Р50

М76 для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

Способ выплавки — мартеновская сталь

М76В для изготовления железнодорожных рельсов типа Р75, Р65

М76ВТ для изготовления железнодорожных рельсов типа Р75, Р65

М76Т для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

М76Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — мартеновская сталь

М76Ц для изготовления железнодорожных рельсов типа Р75, Р65

Н50 для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

ОС для изготовления прокатанных заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог колеи 1520 мм

ПТ70 для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

ГОСТ5257-98 Изготовление бандажей для подвижного состава трамвая

Т60 для изготовления рельсов, предназначенных для укладки на железных дорогах узкой колеи.

Э76 для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э76Т для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э76Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э78ХСФ для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Э86Ф для изготовления железнодорожных рельсов типа Р75, Р65, Р50. Способ выплавки — электросталь

Марки стали рельсовой в пути

артикул

Опубликовано: 1 августа 2013 г. | |

С 2002 г. путевые стратегии Австрийских федеральных железных дорог (ÖBB) основываются на расчетах стоимости жизненного цикла1. Эти базовые стратегии были приняты благодаря новым технологиям, например, использованию подшпальных прокладок, меняющимся уровням цен и явлениям контактной усталости рельсов2 (RCF).

Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором заданных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в техническом обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют бетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы представляют собой участки пути с набором заданных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в техническом обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют бетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, имеющими эти параметры, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

С 2002 г. путевые стратегии Австрийских федеральных железных дорог (ÖBB) основываются на расчетах стоимости жизненного цикла1. Эти базовые стратегии были приняты благодаря новым технологиям, например, использованию подшпальных прокладок, меняющимся уровням цен и явлениям контактной усталости рельсов2 (RCF). Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором заданных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в техническом обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют бетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором заданных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в техническом обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют бетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см. рис. 1).

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

С 2002 г.

Базовыми данными для определения стратегий, основанных на стоимости жизненного цикла, являются так называемые стандартные элементы. Эти стандартные элементы представляют собой участки пути с набором заданных параметров (грузоподъемность, трасса, тип верхнего строения, система водоотвода, подслои, качество подпочвенного слоя). Для всех соответствующих типовых элементов разработаны рабочие циклы, определяющие потребность в техническом обслуживании на протяжении всего жизненного цикла и экономический срок службы. Эти циклы существуют для разных типов верхнего строения пути с учетом профиля рельсов, марки рельсовой стали и типа шпал, поскольку существуют бетонные шпалы с подшпальной подкладкой, обычные железобетонные шпалы и деревянные (см.

Эти стандартные элементы сверяются с реальными участками пути, отвечающими этим параметрам, и с информацией, предоставленной хранилищем данных, показывающей функцию износа пути с течением времени на основе периодов времени в 12 лет.

Рисунок 1 Рабочий цикл для определенного стандартного элемента (без учета RCF)

В базовых стратегиях (1998-2001 гг.) RCF не учитывался, поскольку в то время в Австрии это не было реальной проблемой. Таким образом, расчеты привели к инвестиционной стратегии пути с использованием стандартной марки стали R260 для участков пути с радиусом более 500 м, в то время как рельсы с закалкой в головке R350HT были предложены для меньших радиусов с целью увеличения срока службы рельсов за счет уменьшения бокового износа рельсов.

Из-за плотности сети, более высоких транспортных нагрузок и более мощных тяговых единиц, использующих более высокое скольжение, явления RCF, в основном проверки головки, увеличились во всей сети австрийских железных дорог. Исследования, проведенные производителями рельсов, Немецкими железными дорогами и ÖBB3, выявили взаимосвязь между маркой рельсовой стали и темпами роста количества проверок головки. В то же время испытания показали разный вид чеков из-за разных радиусов.

Исследования, проведенные производителями рельсов, Немецкими железными дорогами и ÖBB3, выявили взаимосвязь между маркой рельсовой стали и темпами роста количества проверок головки. В то же время испытания показали разный вид чеков из-за разных радиусов.

Испытания проводились с рельсовыми сталями марок Р200, Р260 и Р350НТ. R200 был протестирован, чтобы проверить, будут ли автоматически изнашиваться чеки головки из-за этой мягкой марки стали рельса. Однако это ожидание не оправдалось. Измерения показали, что чем мягче марка рельсовой стали, тем глубже трещины и шире расстояния между трещинами. Испытания показали, что скорость роста трещин (указана в мм на 1 000 000 пройденных брутто-тонн) удвоилась для R260 по сравнению с R350HT. Кроме того, испытание показало, что проверка головы является явлением для радиусов более 500 м с максимумом на радиусах 1500 м и очень низкой значимостью для радиусов более 3000 м.

Поскольку инфраструктура не может влиять на рабочую плотность, мощность и скольжение подвижного состава, остаются три возможности реагировать на проверки напора. Во-первых, более частая замена рельсов является очень неэкономичным решением, и поэтому его следует по возможности избегать. Во-вторых, это внедрение более высоких марок стали, чтобы снизить темпы роста головных чеков и, следовательно, потребность в шлифовании. И, наконец, внедрить более дешевые стандартные рельсы R260, но интенсифицировать шлифовку.

Во-первых, более частая замена рельсов является очень неэкономичным решением, и поэтому его следует по возможности избегать. Во-вторых, это внедрение более высоких марок стали, чтобы снизить темпы роста головных чеков и, следовательно, потребность в шлифовании. И, наконец, внедрить более дешевые стандартные рельсы R260, но интенсифицировать шлифовку.

Остаются две возможности: либо вложить дополнительные деньги в более высокие марки стали, либо перейти на более интенсивное измельчение. Это чисто экономический вопрос. Поскольку проверка напора зависит от транспортной нагрузки, необходимо было разработать стандартные элементы радиусов для различных степеней кручения рельсов и различных радиусов с учетом соответствующих требований к шлифованию. Однако необходимы еще одни исходные данные: максимально допустимая глубина трещины. В случае обсуждаемых анализов это пороговое значение было установлено на 1 мм. Это допущение определяет количество шлифовальных проходов и, следовательно, затраты на шлифование.

Стоимость жизненного цикла для этих рабочих циклов может быть рассчитана путем расчета всех работ на пути, описанных в рабочем цикле. Сроки службы различных стандартных элементов, как правило, велики, но, тем не менее, различаются. Динамические среднегодовые затраты были рассчитаны с учетом процентной ставки 5% нетто. Это позволяет выбрать вариант с наименьшими ежегодными затратами для формирования инвестиционной стратегии (см. рис. 2).

Это позволяет выбрать вариант с наименьшими ежегодными затратами для формирования инвестиционной стратегии (см. рис. 2).

Рисунок 2. Стратегия инвестирования в железнодорожный транспорт с учетом проверки напора

Результаты ясно показывают новые области применения более высоких марок стали на тяжелонагруженных участках, в то время как участки с небольшим транспортным объемом остаются областями для применения стандартной марки стали R260 на радиусах более 500 м. В некоторых областях упоминаются оба типа рельсов, что показывает, что в этих случаях можно пренебречь разницей в стоимости.

Однако следует отметить, что инвестиционная стратегия всегда должна основываться на предположении о выполнении требуемого обслуживания. Если это обслуживание не будет выполнено по той или иной причине, инвестиционная стратегия может быть сорвана.

К сожалению, остается место даже для первого варианта, чтобы чаще менять рельсы. В прошлом шлифовку выполняли в основном на крутых кривых, чтобы уменьшить волнистость внутреннего рельса. Это техническое обслуживание было необходимо для уменьшения ускорений и, следовательно, износа системы крепления и шпал. С другой стороны, небольшое шлифование выполнялось на больших радиусах или прямых участках. Поэтому в эксплуатации могут быть рельсы, не подвергшиеся требуемым шлифовальным операциям с учетом проверки головок. Это может привести к трещинам глубиной более 1 мм. Максимальная глубина трещины с точки зрения безопасности составляет примерно 2,3 мм. Поэтому рельсы, имеющие глубину трещин, близкую к этому пределу, необходимо заменить. Однако при реализации новой железнодорожной стратегии этот спрос в будущем должен исчезнуть.

Это техническое обслуживание было необходимо для уменьшения ускорений и, следовательно, износа системы крепления и шпал. С другой стороны, небольшое шлифование выполнялось на больших радиусах или прямых участках. Поэтому в эксплуатации могут быть рельсы, не подвергшиеся требуемым шлифовальным операциям с учетом проверки головок. Это может привести к трещинам глубиной более 1 мм. Максимальная глубина трещины с точки зрения безопасности составляет примерно 2,3 мм. Поэтому рельсы, имеющие глубину трещин, близкую к этому пределу, необходимо заменить. Однако при реализации новой железнодорожной стратегии этот спрос в будущем должен исчезнуть.

В настоящее время аналогичные путевые испытания проводятся для бейнитных рельсов и показывают очень многообещающие результаты. Однако эти испытания еще не завершены и поэтому еще не включены в стратегию инвестиций в железные дороги.

Проверка головок увеличивает стоимость жизненного цикла пути либо за счет дополнительных инвестиций в рельсовую сталь более высокого качества, либо за счет увеличения потребности в шлифовании.

Таким образом, Австрийские федеральные железные дороги внедрили так называемую «интегрированную систему технического обслуживания и обслуживания», объединяющую трамбовку и шлифовку за короткий период времени, иногда даже на одном и том же пути. Само действие по техническому обслуживанию вызывается запросом на трамбовку, и трамбовка выполняется первой, цикл шлифования согласуется с циклом трамбовки. В целом это не означает дополнительной потребности в шлифовании, так как шлифование в любом случае выполняется чаще, чем раньше. После начала испытаний в 2003 году эта стратегия уже применяется для новых высокоскоростных линий с 20114 года. Результаты будут подробно проанализированы, и, если ожидания оправдаются, в будущем это техническое обслуживание будет распространено на большее количество участков пути.

В целом это не означает дополнительной потребности в шлифовании, так как шлифование в любом случае выполняется чаще, чем раньше. После начала испытаний в 2003 году эта стратегия уже применяется для новых высокоскоростных линий с 20114 года. Результаты будут подробно проанализированы, и, если ожидания оправдаются, в будущем это техническое обслуживание будет распространено на большее количество участков пути.

Каталожные номера

1. P. Veit: Projekt Strategie Fahrweg ÖBB, zev rail 09/2004

2. P. Veit, St. Marschnig: LCC Gleise Aktualisierung Gleise, неопубликовано; 2010

3. Г. Гирш, Р. Хейдер: Испытание рельса с упрочненной головкой, Railway Gazette International; 2004

4. М. Вогович: Stopfstrategie der ÖBB, неопубликовано; 2011

Биография

Петер Файт — руководитель Института железнодорожного машиностроения и экономики транспорта Технологического университета Граца в Австрии. Он изучал гражданское строительство и экономику в Граце и начал работать в институте в 1987. В 1991 г. Питер получил степень доктора технических наук, а в 1999 г. закончил абилитационную школу. В 1990-х гг. Питер разработал модель стоимости жизненного цикла для основного пути железных дорог. В сотрудничестве с Австрийскими федеральными железными дорогами (ÖBB) он сформулировал стратегии реинвестирования и технического обслуживания путей на основе стоимости жизненного цикла. Питер был членом ÖBB с 2000 по 2002 год, когда его попросили реализовать эти новые стратегии. Проработав адъюнкт-профессором в Граце с 2002 по 2010 год, Петер был назначен профессором в июне 2010 года. Его институт сотрудничает с европейскими инфраструктурными компаниями, такими как австрийские, швейцарские и норвежские, а также с австрийской железнодорожной отраслью.

В 1991 г. Питер получил степень доктора технических наук, а в 1999 г. закончил абилитационную школу. В 1990-х гг. Питер разработал модель стоимости жизненного цикла для основного пути железных дорог. В сотрудничестве с Австрийскими федеральными железными дорогами (ÖBB) он сформулировал стратегии реинвестирования и технического обслуживания путей на основе стоимости жизненного цикла. Питер был членом ÖBB с 2000 по 2002 год, когда его попросили реализовать эти новые стратегии. Проработав адъюнкт-профессором в Граце с 2002 по 2010 год, Петер был назначен профессором в июне 2010 года. Его институт сотрудничает с европейскими инфраструктурными компаниями, такими как австрийские, швейцарские и норвежские, а также с австрийской железнодорожной отраслью.

Рельсовая сталь нового поколения высшего качества выходит на рельсы

Внедрение рельсовой стали суперпремиального качества с использованием концепций заэвтектоидных материалов стало важным шагом вперед 15 лет назад. Симоне Прохаска, менеджер по продукции, и Альберт Йорг, руководитель отдела по управлению продуктами Voestalpine Schienen, объясняют, как прогресс в технологии производства, металлургический опыт и лучшее понимание контактной усталости качения способствовали разработке рельсовой стали нового поколения высшего качества.

Внедрение рельсовых сталей высшего качества с использованием заэвтектоидных материалов стало важным шагом вперед 15 лет назад. Симоне Прохаска, менеджер по продукции, и Альберт Йорг, руководитель отдела по управлению продуктами Voestalpine Schienen, объясняют, как прогресс в технологии производства, металлургический опыт и лучшее понимание контактной усталости качения способствовали разработке рельсовой стали нового поколения высшего качества.

ПРЕДЛОЖЕНИЕ Индивидуальных решений для увеличения срока службы рельсов, снижения затрат на техническое обслуживание и гарантии доступности пути — ключевые факторы разработки новых рельсовых сталей. Чтобы удовлетворить эти требования, необходимо повысить износостойкость и другие механизмы износа материала рельса, такие как контактная усталость качения (RCF), путем анализа металлургического состава, процесса прокатки и последующей термообработки.

На основе перлитных стандартных углеродистых рельсовых сталей был достигнут прогресс в отношении уровня твердости, микроструктуры и процесса термообработки. Рельсовые стали средней твердости дополнительно легируют, как правило, хромом и другими элементами, обладающими свойствами упрочнения твердого раствора, тогда как рельсовые стали высшего качества подвергают термообработке для получения лучших свойств без необходимости дополнительного легирования. Стандартные рельсы и даже рельсы премиум-класса ограничены содержанием углерода 0,8%. Рельсовые стали высшего сорта с содержанием углерода выше 0,9%, называемые заэвтектоидными (HE), обеспечивают повышенную твердость и превосходную стойкость к износу и другим типичным механизмам износа. Они производятся в соответствии с недавно разработанным химическим составом, улучшенными параметрами процесса прокатки и современным процессом термообработки.

Рельсовые стали средней твердости дополнительно легируют, как правило, хромом и другими элементами, обладающими свойствами упрочнения твердого раствора, тогда как рельсовые стали высшего качества подвергают термообработке для получения лучших свойств без необходимости дополнительного легирования. Стандартные рельсы и даже рельсы премиум-класса ограничены содержанием углерода 0,8%. Рельсовые стали высшего сорта с содержанием углерода выше 0,9%, называемые заэвтектоидными (HE), обеспечивают повышенную твердость и превосходную стойкость к износу и другим типичным механизмам износа. Они производятся в соответствии с недавно разработанным химическим составом, улучшенными параметрами процесса прокатки и современным процессом термообработки.

Сверхвысокоуглеродистая (UHC) сверхвысокоуглеродистая рельсовая сталь Voestalpine представляет собой материал, который можно адаптировать к конкретным потребностям железных дорог. Сплавы UHC отличаются очень высокой износостойкостью, высокой устойчивостью к любому типу гофрирования или RCF, а также хорошей свариваемостью.

Оценка рельсовой стали уже давно является предметом постоянных дискуссий. В прошлом такие свойства материала, как предел прочности при растяжении, использовались для характеристики и оценки рельсовой стали и ее характеристик. Сегодня эта классификация получена на основе значений твердости по Бринеллю, проведенных на головке рельса, из-за простоты метода испытаний и его хорошей корреляции с поведением рельсовой стали на пути. Однако эксплуатационные характеристики рельсов являются результатом не только твердости по Бринеллю, но и взаимодействия химического состава, производственных процессов — технологии прокатки и термообработки — и микроструктуры.

Как только один из этих трех факторов значительно изменится, простого использования только одного механического свойства, например твердости, недостаточно для прогнозирования эксплуатационных характеристик.

Например, четыре рельсовые стали с перлитным покрытием прошли всесторонние испытания на полномасштабном испытательном стенде Voestalpine «колесо-рельс» в Донавице, Австрия. Твердость этих рельсовых сталей варьируется от 350 до 450HBN и включает две разные концепции рельсовой стали с одинаковым уровнем твердости 400HBN. Сталь 1 — стандартная высшая марка стали, сталь 2 — высшая марка стали повышенной твердости, сталь 3 — суперпремиум 400UHC HSH и сталь 4 — экспериментальная перлитная высшая марка стали с очень высокой твердостью. .

Твердость этих рельсовых сталей варьируется от 350 до 450HBN и включает две разные концепции рельсовой стали с одинаковым уровнем твердости 400HBN. Сталь 1 — стандартная высшая марка стали, сталь 2 — высшая марка стали повышенной твердости, сталь 3 — суперпремиум 400UHC HSH и сталь 4 — экспериментальная перлитная высшая марка стали с очень высокой твердостью. .

Неожиданно поведение износостойкости оказалось не линейной функцией твердости (рис. 2). Рельсовые стали с одинаковой твердостью ( 2 и 3 ) показывают совершенно разные результаты износа, а рельсовая сталь 4 с наибольшей твердостью демонстрирует самую высокую скорость износа. Эти результаты можно объяснить только различиями в химическом составе и микроструктуре, хотя все испытанные стали показали перлитную микроструктуру.

Помимо разной износостойкости двух рельсовых сталей 400BHN, следует отметить совершенно разные характеристики рельса 450BHN. Причина таких результатов кроется в микроструктуре (химическом составе) рельсовых сталей. В то время как стали 1 , 2 и 4 имеют содержание углерода не более 0,8%, сталь 3 относится к заэвтектоидной марке 400UHC HSH.

Причина таких результатов кроется в микроструктуре (химическом составе) рельсовых сталей. В то время как стали 1 , 2 и 4 имеют содержание углерода не более 0,8%, сталь 3 относится к заэвтектоидной марке 400UHC HSH.

Процессы производства рельсов без современного оборудования для термообработки, которые не могут принять концепцию заэвтектоидного материала, должны использовать легирующие элементы, такие как хром, ванадий и молибден, для повышения уровня твердости. Помимо значительного ухудшения свариваемости, использование легирующих элементов для повышения твердости не обязательно повысит износостойкость стали. Исследование различных содержаний хрома показало, что увеличение содержания хрома от низкого до среднего уровня оказывает положительное влияние, но дальнейшее увеличение не приводит к значительному улучшению износостойкости.

Иная ситуация с углеродом. Выход за пределы эвтектоидной точки около 0,8% C является сложной задачей из-за необходимости установления надлежащей микроструктуры, но при наличии знаний и опыта стоит следовать этому подходу, поскольку с повышенным содержанием углерода поведение рельсовых сталей улучшается.

Применение перлитной микроструктуры в рельсовой стали доказало свою эффективность на протяжении более века. Двухфазная микроструктура, состоящая из пластинок мягкого феррита (α-Fe) и более твердого цементита (Fe 3 C) отвечает за его особую способность выдерживать высокое контактное давление, демонстрируя при этом очень высокую устойчивость к износу и контактной усталости при качении. Перлит образуется в результате эвтектоидного превращения во время охлаждения, при этом расстояние между пластинами перлита зависит от скорости охлаждения: ускоренное охлаждение приводит к небольшому расстоянию между пластинами.

Образование перлита начинается на границе аустенитного зерна с ростом пластин цементита. В областях, непосредственно примыкающих к образовавшемуся цементиту, аустенит обедняется углеродом. В этих областях при охлаждении образуется феррит с низкой растворимостью углерода. Формирование чередующихся слоев определяется скоростью диффузии углерода и зависит от скорости охлаждения и содержания углерода.

Для улучшения перлитных рельсовых сталей необходимы новые подходы, когда достигнуты пределы традиционных мер (легирование — концепция 1950-х годов или термообработка — концепция 1980-х годов). Основанная на глубоких технологических знаниях и полном понимании реакции перлитной микроструктуры на напряжения, концепция HE является лучшим выбором. Три основных требования для наилучшего поведения гусеницы: уменьшенное расстояние между пластинами, очень мелкозернистая структура и усиленные пластины цементита.

Уменьшение межпластинчатого расстояния обычно достигается с помощью ускоренного охлаждения во время термообработки, тогда как тончайшая микроструктура может быть достигнута с помощью специальных производственных процессов.

Добавка углерода в процессе вторичной металлургии до 0,9% и выше активизирует образование упрочненных цементитных ламелей в процессе производства. Кроме того, оптимально адаптированный процесс термообработки предотвращает образование вторичного цементита. Корреляция между содержанием углерода, расстоянием между пластинами и толщиной пластин цементита показывает, что более высокое содержание углерода значительно увеличивает толщину пластин цементита.

Корреляция между содержанием углерода, расстоянием между пластинами и толщиной пластин цементита показывает, что более высокое содержание углерода значительно увеличивает толщину пластин цементита.

Таким образом, большое отличие концепции HE от классической комбинации термической обработки и легирующих элементов заключается в том, что применение концепции HE не только приводит к мелкопластинчатой микроструктуре, но и упрочняет пластины цементита. Концепция HE представляет собой состояние материала рельса, которое, как доказано, способствует хорошей работе пути.

Заэвтектоидная рельсовая сталь Voestalpine впервые была испытана на линиях большегрузного транспорта. Испытания сразу же показали большой потенциал этого типа рельсовой стали. Вскоре последовали испытания на обычных линиях, и заэвтектоидная рельсовая сталь использовалась на линиях с высокой интенсивностью движения почти 20 лет. Положительное поведение рельсов супер-премиум касается не только износа рельсов, но и образования гофр, а также относительной центробежной силы.

Заэвтектоидные рельсовые стали также хорошо зарекомендовали себя на европейских линиях со смешанным движением и пригородных линиях. На Рисунке 3 показаны результаты относительно износа и гофрирования рельсов на кривой радиусом 200 м на горной железной дороге в Австрии, а на Рисунке 4 показаны результаты сопротивления RCF на кривой RCF радиусом 600 м.

Новые разработки

Для повышения прочности рельсовых сталей для достижения оптимальной стойкости ко всем видам деградации требуется дальнейшее рафинирование микроструктуры и упрочнение цементитных ламелей в сочетании с контролем основных характеристик рельсов, таких как пластичность и отсутствие зернограничного цементита.

Это формулирует требования к новой концепции материала HE. Основанный на существующих и хорошо зарекомендовавших себя рельсовых сталях HE, для реализации этого подхода необходима большая гибкость процессов прокатки и термообработки Voestalpine. Лабораторные испытания материала и уже изготовленных рельсов демонстрируют потенциал этой совершенно новой марки стали, и в настоящее время идет подготовка к установке первых рельсов.

Железные дороги постоянно сталкиваются с растущими требованиями, связанными с увеличением частоты движения поездов, большей нагрузкой на ось и сокращением времени на техническое обслуживание, поэтому крайне важно, чтобы рельсы шли в ногу с этими изменениями.

Но сосредоточение внимания только на некоторых характеристиках материала или механических свойствах может привести к разработкам, которые не обеспечивают желаемых улучшений, хотя некоторые параметры могут указывать на хорошие характеристики. Чем сложнее рельсовая сталь, тем больше внимания необходимо уделять механизмам износа, а затем и микроструктуре.

Основываясь на успехе заэвтектоидных рельсовых сталей высшего качества и взаимосвязи между химическим составом, производственными процессами и заданной микроструктурой, следующим шагом является сосредоточение внимания на углероде, поскольку он укрепляет микроструктуру как напрямую (ламели), так и косвенно (преобразование во время охлаждения). ) при одновременном включении мер по поддержанию требуемой пластичности и отсутствия вторичного цементита.