КАМАЗ 65115 — Камаз центр

МОДЕЛЬ

| Дополнительное оборудование | коробка отбора мощности (КОМ), тягово-сцепное устройство (в зависимости от комплектации) |

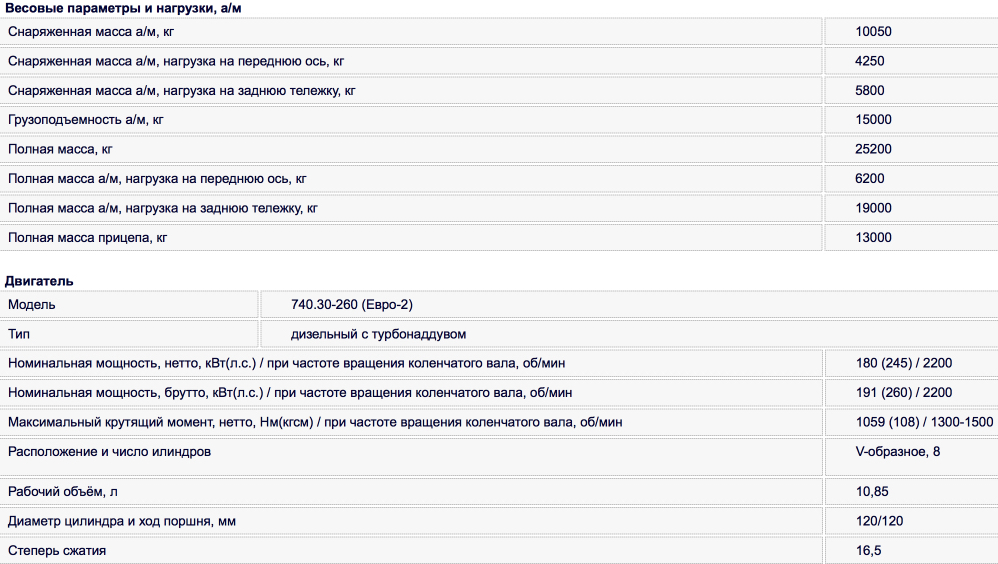

ВЕСОВЫЕ ПАРАМЕТРЫ И НАГРУЗКИ

| Допустимая масса надстройки с грузом, кг | 17925(15325)/*17825 (15225)/**17575 (в зависимости от комплектации) |

| Полная масса а/м, кг | 25200 (22400) |

| нагрузка на заднюю тележку, кг | 19000 (16850) |

| нагрузка на переднюю ось, кг | 6200 (5550) |

| Полная масса автопоезда, кг | 38200 (36400) |

| Полная масса прицепа, кг | 13000 (14000) |

| Снаряженная масса шасси, кг | 7275(7075)/*7375 (7175)/**7625 (в зависимости от комплектации) |

| нагрузка на заднюю тележку, кг | |

нагрузка на переднюю ось, кг . |

3375/*3475 (3425)/**3625 (в зависимости от комплектации) |

ДВИГАТЕЛЬ

| Модель двигателя | Cummins ISB6.7e5 300 |

| Макс. полезный крутящий момент, Нм (кгсм) | 1087 (111) |

| при частоте вращения коленвала, об/мин | 1300 |

| Максимальная полезная мощность, кВт (л.с.) | 215 (300) |

| при частоте вращения коленчатого вала, об/мин | 2500 |

| Рабочий объем, л | 6,7 |

| Расположение и число цилиндров | рядное, 6 |

| Степень сжатия | 17,3 |

| Тип двигателя | дизельный с турбонаддувом, с промежуточным охлаждением наддувочного воздуха |

КОРОБКА ПЕРЕДАЧ

| Модель КП | ZF 9S1310 или КАМАЗ-144 (в зависимости от комплектации) |

| Передаточные числа на передачах | мод. ZF 9S1310: 1-9,48; 2-6,58; 3-4,68; 4-3,48; 5-2,62; 6-1,89; 7-1,35; 8-1,00; 9-0,75; ЗХ-8,97 мод. KАМАZ-144: 1-7,82; 2-4,03; 3-2,50; 4-1,53; 5-1,00; ЗХ-7,38 ZF 9S1310: 1-9,48; 2-6,58; 3-4,68; 4-3,48; 5-2,62; 6-1,89; 7-1,35; 8-1,00; 9-0,75; ЗХ-8,97 мод. KАМАZ-144: 1-7,82; 2-4,03; 3-2,50; 4-1,53; 5-1,00; ЗХ-7,38 |

| Тип | механическая, 9-тиступенчатая |

| Управление | механическое, дистанционное |

| Число передач КП | 9 |

ГЛАВНАЯ ПЕРЕДАЧА

| Передаточное отношение | 5,43 или 5,94 или 6,53 (в зависимости от комплектации) |

КАБИНА

| Исполнение | без спального или со спальным местом |

| Тип кабины | расположенная над двигателем, с высокой или низкой крышей (в зависимости от комплектации) |

КОЛЕСА И ШИНЫ

| Размер обода | 7,5-20 или 7,5-22,5 или 8,25-22,5 (в зависимости от комплектации) |

| Размер шин | 10. 00 R20 или 11.00 R20 или 11.00 R22,5 (в зависимости от комплектации) 00 R20 или 11.00 R20 или 11.00 R22,5 (в зависимости от комплектации) |

| Тип колес | дисковые |

| Тип шин | пневматические, камерные или бескамерные (в зависимости от комплектации) |

СИСТЕМА ВЫПУСКА И НЕЙТРАЛИЗАЦИИ

| Вместимость бака с нейтрализующей жидкостью, л | 35 |

| Тип | глушитель, совмещенный с нейтрализатором |

СИСТЕМА ПИТАНИЯ

| Вместимость топливного бака, л | 210 или 350 или 500 (в зависимости от комплектации) |

СЦЕПЛЕНИЕ

| Привод | гидравлический с пневмоусилителем |

| Тип | диафрагменное, однодисковое |

ТОРМОЗА

| Привод | пневматический |

| Размеры диаметр барабана, мм | 400 |

| Ширина тормозных накладок, мм | 140 |

ХАРАКТЕРИСТИКИ А/М ПОЛНОЙ МАССЫ

| Внешний габаритный радиус поворота, м | 9,7 |

| Максимальная скорость, не менее, км/ч | |

| Угол преодолеваемого подъема, не менее, % (град) | 25 (14°) |

ЭЛЕКТРООБОРУДОВАНИЕ

| Аккумуляторы, В/А·ч | 2х12/190 |

| Генератор, В/Вт | 28/2000 |

| Напряжение, B | 24 |

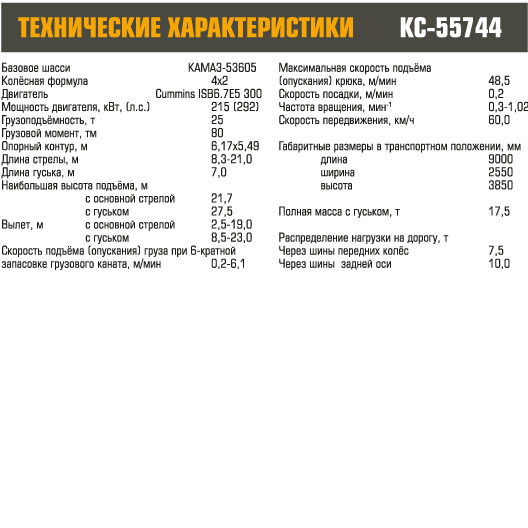

Автокраны Ульяновец: Автокраны 25 тн (21,7 м): Автокраны

Автомобильный монтажный кран с телескопической стрелой МКТ-25. 1, грузоподъёмностью 25 т, смонтирован на шасси КамАЗ-65115.

1, грузоподъёмностью 25 т, смонтирован на шасси КамАЗ-65115.

Привод механизмов крана — гидравлический от насосов, приводимых в действие двигателем шасси. Гидропривод обеспечивает лёгкость и простоту управления краном, плавность работы механизмов, широкий диапазон рабочих скоростей, совмещение крановых операций.

Стрела телескопическая трёхсекционная. Выдвижение секции гидроцилиндром. Для увеличения подстрелового пространства поставляется (по заказу) лёгкий решётчатый удлинитель стрелы (гусёк).

Микропроцессорный ограничитель грузоподъемности с цифровой индикацией информации позволяет следить за степенью загрузки крана, длиной и вылетом стрелы, показывает фактическую величину груза на крюке, а также автоматически по заданным координатам ограничивает зону действия крана при работе в стесненных условиях (координатная защита) или в зоне линий электропередач (МЗОН).

ОБЩИЙ ВИД КРАНА.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Грузоподъемность, т: | 25 |

| Грузовой момент, тм | 75 |

| вылет, м | 2,3-19 |

| Высота подъема крюка, м: — на основной стреле — на стреле с гуськом | 10,5-21,8 27 |

| Длина стрелы, м | 9,7-21,7 |

| Длина гуська, м | 6 |

| Скорость подъема (опускания) груза, м/мин: — Основная стрела — Стрела с гуськом | 6,5 26 |

Средняя скорость изменения вылета крюка, м/мин. — при подъёме (опускании) стрелы 9,7 — при выдвижении (втягивании) секции стрелы | 9,0 8,0 |

| Частота вращения поворотной части мин -1 | 0,3…1,75 |

| Скорость передвижения крана, км/час: транспортная — с основной стрелой — со стрелой и гуськом | 50 40 |

| Габаритные размеры в транспортном положении, мм: — длина — ширина — высота | 12000 2500 3650 |

| Полная масса с основной стрелой, т | 20,4 |

| Распределение нагрузки на дорогу, т: — через шины передних колес | 4,7 15,7 |

| Радиус поворота, м | 10,8 |

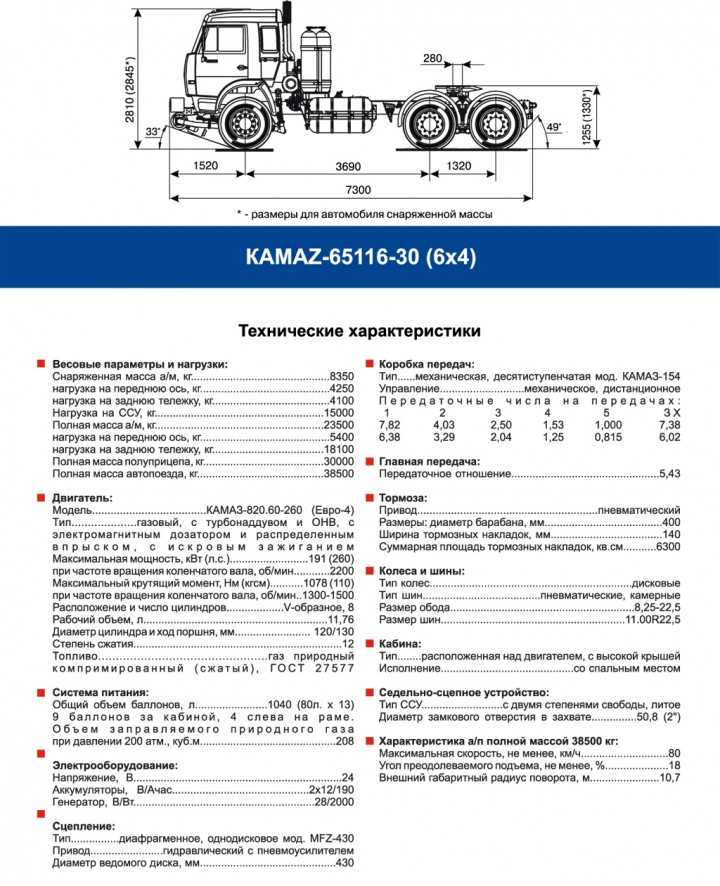

БАЗОВОЕ ШАССИ КАМАЗ-65115

(автокран камаз)| Колесная формула | 6х4 | ||||||||||||||||||

| Весовые параметры и нагрузки | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Снаряженная масса шасси, кг | 7280 | ||||||||||||||||||

| Нагрузка на переднюю ось, кг | 3860 | ||||||||||||||||||

| Нагрузка на заднюю тележку, кг | 3420 | ||||||||||||||||||

| Допустимая масса надстройки с грузом, кг | 12000 | ||||||||||||||||||

| Полная масса, кг | 19355 | ||||||||||||||||||

| Нагрузка на переднюю ось, кг | 4235 | ||||||||||||||||||

| Нагрузка на заднюю тележку, кг | 15120 | ||||||||||||||||||

| Двигатель | |||||||||||||||||||

| Модель | 740. 11-240 11-240 | ||||||||||||||||||

| Тип | дизель с турбонадувом | ||||||||||||||||||

| Номинальная мощность, брутто, кВт (л.с.) | 176(240) | ||||||||||||||||||

| при частоте вращения коленчатого вала, об/мин. | 2200 | ||||||||||||||||||

| Максимальный крутящий момент Нм (кгсм) | 834 (85) | ||||||||||||||||||

| при частоте вращения коленвала, об/мин | 1200-1600 | ||||||||||||||||||

| Расположение и число цилиндров | V-образное, 8 | ||||||||||||||||||

| Рабочий обьем, л | 10,85 | ||||||||||||||||||

| Диаметр цилиндра и ход поршня, мм | 120/120 | ||||||||||||||||||

| Степень сжатия | 16 | ||||||||||||||||||

| Система питания | |||||||||||||||||||

| Вместимость топливных баков, л | 250 | ||||||||||||||||||

| Электрооборудование | |||||||||||||||||||

| Напряжение, В | 24 | ||||||||||||||||||

| Аккумулятор В/А час | 2х12/190 | ||||||||||||||||||

| Генератор, В/Вт | 28/1000 | ||||||||||||||||||

| Сцепление | |||||||||||||||||||

| Тип | фрикционное, сухое, двухдисковое | ||||||||||||||||||

| Привод | гидравлический с пневмоусилителем | ||||||||||||||||||

| Диаметр накладок, мм | 350 | ||||||||||||||||||

| Коробка передач | |||||||||||||||||||

| Тип | механическая, десятиступенчатая | ||||||||||||||||||

| Управление | механическое, дистанционное | ||||||||||||||||||

Передаточные числа на передачах:

| |||||||||||||||||||

| Главная передача | |||||||||||||||||||

| Передаточное отношение | 5,43 | ||||||||||||||||||

| Тормоза | |||||||||||||||||||

| Привод | пневматический | ||||||||||||||||||

| Размеры: диаметр барабана, мм | 400 | ||||||||||||||||||

| Ширина тормозных накладок, мм | 140 | ||||||||||||||||||

Суммарная площадь тормозных накладок, кв. см см | 6300 | ||||||||||||||||||

| Колеса и шины | |||||||||||||||||||

| Тип колёс | дисковые | ||||||||||||||||||

| Тип шин | пневматические, камерные | ||||||||||||||||||

| Размер обода | 7,0-20 (178-508) | ||||||||||||||||||

| Размер шин | 10.00 R20 (280 R508) | ||||||||||||||||||

| Кабина | |||||||||||||||||||

| Тип | передняя, расположенная над двигателем, 3-х местная | ||||||||||||||||||

| Исполнение | без спального места | ||||||||||||||||||

| Характеристика автокран камаз полной массы 19355 кг | |||||||||||||||||||

| Максимальная скорость, не менее, км/ч | 90 | ||||||||||||||||||

| Наибольший преодолеваемый подъём, не менее, % | 25 | ||||||||||||||||||

| Наружный габаритный радиус, поворота, м | 10,8 | ||||||||||||||||||

МКТ-25.1 / КАМАЗ-65115 (6×4)

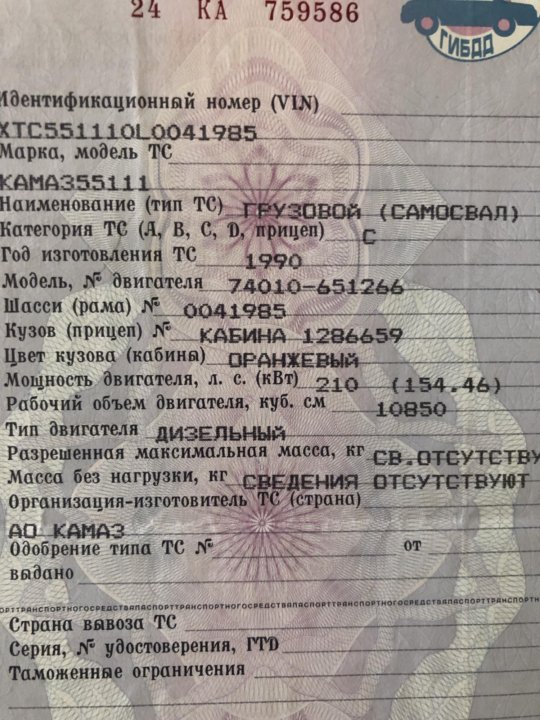

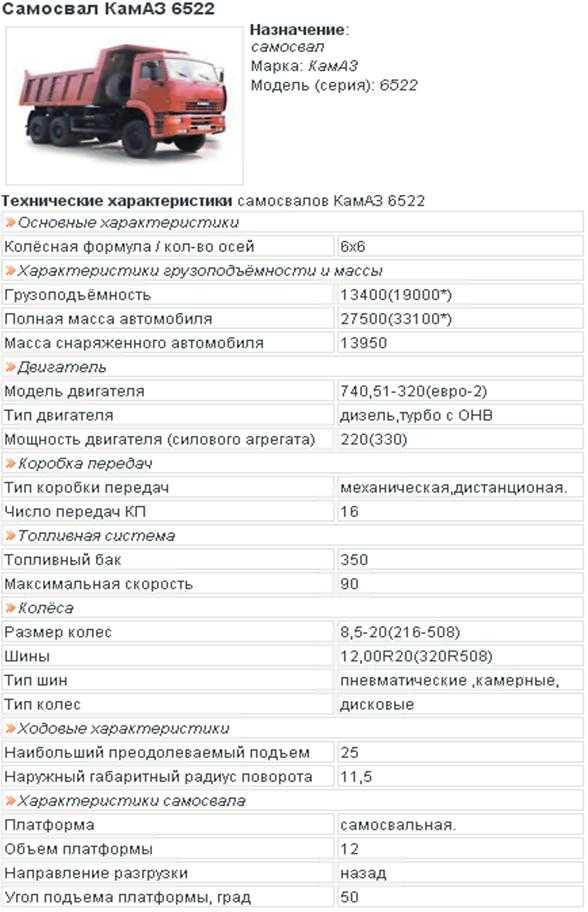

1.1 Технические характеристики грузового автомобиля КамАЗ 55111. Расчет программы по перевозке грузов

Расчет программы по перевозке грузов

курсовая работа

Параметры | Значения | |

Тип грузовика | Самосвал | |

Колёсная формула | 6х4 | |

Полная масса автомобиля, кг | 22400 | |

Масса снаряженного автомобиля, кг | 9250 | |

Грузоподъёмность | 13000 | |

Модель двигателя | 740,31-240(евро-2) | |

Тип двигателя | дизель, турбо с ОНВ | |

Мощность двигателя, кВт (л. | 165(225) | |

Тип коробки передач | механическая, дистанционная | |

Число передач КП | 10 | |

Вместимость топливного бака, л. | 350 | |

Тип колес | дисковые | |

Размер колес | 7,5-20(190-508) | |

Шины | 10,00R20(280R508) | |

Ошиновка задних колес | Двухскатная | |

Тип шин | пневматические ,камерные | |

Максимальная скорость, км/ч | 90 | |

Наибольший преодолеваемый подъем, не менее, % | 25 | |

Наружный габаритный радиус поворота, м | 9 | |

Высота грузовика, мм | 2765 | |

Длина автомобиля, мм | 6700 | |

Ширина автомашины, мм | 2500 | |

Внутренние размеры (объем) платформы, мм (м3) | 6. |

Делись добром 😉

Автомобиль ВАЗ-2107

1. Технические характеристики автомобиля ВАЗ-2107

По своим основным характеристикам автомобиль ВАЗ-2107 представляет собой седан с 4 дверями, рассчитанный на 5 мест. Он может развивать максимальную скорость до 150 км/ч, разгоняться до «сотни» за 17 секунд. Расход топлива по трассе составляет 6,9 л…

Выбор погрузочных средств при перевозке бруса

2 Технические характеристики КамАЗ-5320

…

Выбор погрузочных средств при перевозке бруса

2.1 Технические характеристики КамАЗ-5320

Рисунок 2-КамАЗ-5320 Рисунок 3 — Размещение груза на автомобиле вид сверху Рисунок 4 — Размещение груза на автомобиле вид сзади Технические характеристики КамАЗа -5320: Колёсная формула 6Ч4 Габаритные размеры: Длина, м 7,395 Ширина, м 2,500 Высота, м 2…

ЗИЛ–130. Передний мост

Технические характеристики автомобиля

Рис. 5…

Определение показателей эксплуатационных свойств автомобиля Kia Cerato 1. 6 и проверочный расчет раздаточной коробки автомобиля ГАЗ-66

6 и проверочный расчет раздаточной коробки автомобиля ГАЗ-66

1.1 Технические характеристики автомобиля Kia Cerato 1,6

Таблица 1 — Краткая техническая характеристика автомобиля Kia Cerato 1.6 Общие данные Размеры, мм: длина/ширина/высота 4530/1775/1460 База 2650 Колея спереди / сзади 1567/1564 Масса снаряженная / полная…

Организация ТО-1 автомобиля КамАЗ 53212

Основные технические характеристики автомобиля КамАЗ 53212

Весовые параметры и нагрузки: Снаряженная масса а/м, кг 8500 нагрузка на переднюю ось, кг 3900 нагрузка на заднюю тележку кг 4600 Грузоподъемность а/м, кг 11000 Полная масса, кг 19650 нагрузка на переднюю ось, кг 4420 нагрузка на заднюю тележку…

Правила эксплуатации КАМАЗ-5320

2. Технические характеристики

· Колёсная формула — 6Ч4

· Габаритные размеры

· Длина, м — 7,395

· Ширина, м — 2,500

· Высота, м — 2,830

· База задней тележки, м — 1,320

· Колея передних колёс, м — 2,010

· Колея задних колёс, м — 1,850

· Наименьший дорожный просвет, см — 38,5

· Погрузочная высота. ..

..

Проектирование линии технического обслуживания для автомобиля Ваз 2110

1. Основные технические характеристики автомобиля ВАЗ 2110

ВАЗ-2110 — легковой переднеприводный автомобиль с поперечным расположением силового агрегата, предназначенный для эксплуатации на дорогах с твердым покрытием. Кузов — цельнометаллический, несущий, четырехдверный, типа седан…

Техническая характеристика, устройство и работа тормозной системы автомобиля ВАЗ-2106

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Показатель 2106, 21065 21061 21063 Общие данные Тип кузова Седан, четырехдверный Количество мест, включая место водителя 5 Грузоподъемность, кг 400 Снаряженная масса, кг 1045* Разрешенная максимальная масса…

Технические характеристики автокранов

Технические характеристики

Автомобильные стреловые самоходные краны общего назначения служат для подъема и опускания грузов и перемещения их на небольшие расстояния в горизонтальном направлении при производстве строительно-монтажных и перегрузочных работ на. ..

..

Техническое обслуживание и ремонт автомобиля УАЗ Патриот

I. Технические характеристики автомобиля

Геометрия и масса: Классик Комфорт Лимитед Количество мест 5 Длинна, мм 4750 4785 4785 Ширина (без учета зеркал), мм 1900 Ширина (с учетом зеркал), мм 2110 Высота, мм 1910 2005 2005 Высота (без учета антенны)…

Технология технического осмотра и ремонта автомобиля КамАЗ-5460 с восстановлением коленчатого вала

1.1 Технические характеристики КамАЗ-5460

…

Трубопроводный транспорт

Технические характеристики.

Строительство трубопровода Баку-Тбилиси-Джейхан (БТД), ставшее ключевым фактором транспортировки каспийских нефтяных ресурсов на европейские рынки, началось в сентябре 2002 г. и было официально завершено в июле 2006 г.. Протяжённость 1773 километра…

Установка тахографического оборудования на транспортное средство

2. Технические характеристики

1. Номинальное напряжение, В (см. этикетку на задней крышке тахографа). 12 или 24

2. Объем счетчика пробега, км

0…999999,9

3. Диапазон измерения скорости, км/ч

25-125

4. Диапазон рабочей температуры, оС

-25…+70

5…

12 или 24

2. Объем счетчика пробега, км

0…999999,9

3. Диапазон измерения скорости, км/ч

25-125

4. Диапазон рабочей температуры, оС

-25…+70

5…

Эксплуатационные характеристики автомобиля

1 Выбор и анализ исходных данных. Описание и технические характеристики автомобиля

Для указанного в задании автомобиля выбираются нижеуказанные технические характеристики, заявленные заводом изготовителем: Тип кузова: Седан, четырехдверный; Полная масса (m)= 1430,кг Максимальная мощность (Nе)=54, кВт/количество оборотов(n)=3650…

Урал-63708 Автоцистерна | Military-Today.com

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Урал-63708 — новый российский тягач с колесной формулой 8х8. Это

является версией Военный грузовик Урал-63704-0010 с добавленным задним мостом

и оснащен более мощным двигателем. Это было впервые публично

представлен в 2016 году. Этот седельный тягач входит в семейство «Торнадо-У».

военных автомобилей. В этом случае буква «У» в обозначении

расшифровывается как «Урал», так как есть и аналогичное семейство КамАЗ-У,

разработанный другим российским производителем грузовиков КамАЗ.

Это

является версией Военный грузовик Урал-63704-0010 с добавленным задним мостом

и оснащен более мощным двигателем. Это было впервые публично

представлен в 2016 году. Этот седельный тягач входит в семейство «Торнадо-У».

военных автомобилей. В этом случае буква «У» в обозначении

расшифровывается как «Урал», так как есть и аналогичное семейство КамАЗ-У,

разработанный другим российским производителем грузовиков КамАЗ.

Русский

Седельный тягач Урал-63708 имеет некоторое сходство с американским

М1070

HET и

М1070А1

танковые транспортеры. Эта военная машина предназначалась для буксировки полуприцепов.

прицепы с основными боевыми танками, артсистемами, топливными баками,

радары, строительные материалы и другие тяжелые грузы. Он может нести

грузы максимальной массой до 70 т. Таким образом, он может справиться даже с

самые тяжелые машины, используемые российской армией. Однажды на службе

Урал-63708 потенциально может перевозить новый российский

Армата

основной боевой танк, если и тягач, и основной боевой танк

дойдет до серийного производства. Тягач Урал-63708 — это

тактический автомобиль с хорошей проходимостью по пересеченной местности, который может путешествовать

по пересеченной местности и бездорожью. В 2013 году Российская Армия

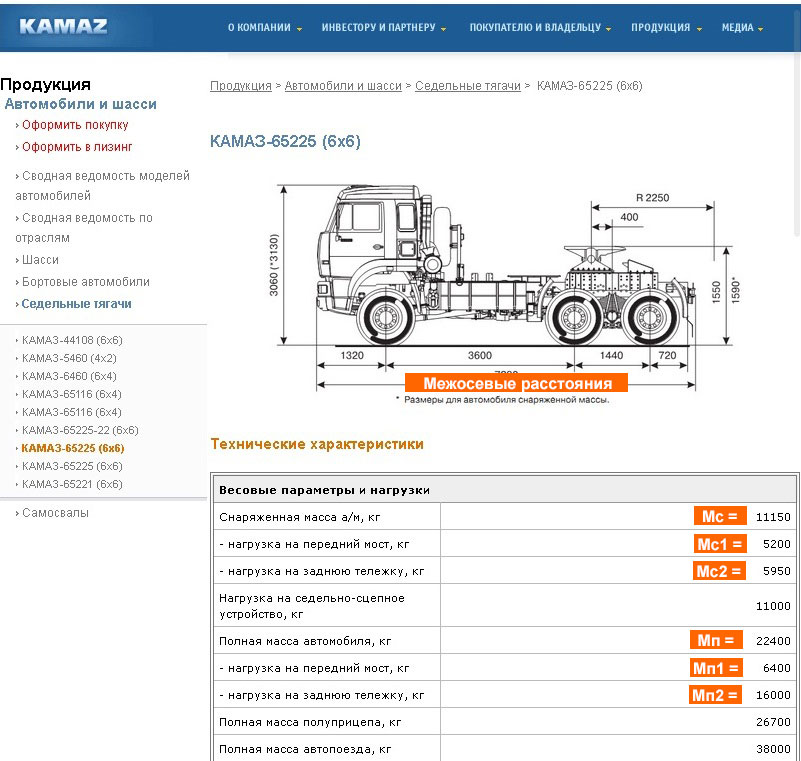

принят на вооружение автоцистерна КамАЗ-65225, которая находится на вооружении

большие числа. Тем не менее КамАЗ-65225 — менее мощная машина, которая в основном предназначена

для эксплуатации на дорогах с твердым покрытием и не может полностью заменить

старение

Автомобиль повышенной проходимости МАЗ-537Г, принятый на вооружение

в начале 1960-х годов, но используется Российской Армией по сей день.

Тягач Урал-63708 — это

тактический автомобиль с хорошей проходимостью по пересеченной местности, который может путешествовать

по пересеченной местности и бездорожью. В 2013 году Российская Армия

принят на вооружение автоцистерна КамАЗ-65225, которая находится на вооружении

большие числа. Тем не менее КамАЗ-65225 — менее мощная машина, которая в основном предназначена

для эксплуатации на дорогах с твердым покрытием и не может полностью заменить

старение

Автомобиль повышенной проходимости МАЗ-537Г, принятый на вооружение

в начале 1960-х годов, но используется Российской Армией по сей день.

Урал-63708 имеет двухместную кабину, в которой размещается водитель и

штурман, а также 4 пассажира. Так что этот тягач может перевозить

весь экипаж транспортного средства, которое он перевозит на своем полуприцепе.

Кабина изготовлена из стали и композитных материалов. Его можно установить

с дополнительным комплектом брони для защиты от огня стрелкового оружия и

осколки артиллерийского снаряда. Он также обеспечивает некоторую степень

защита от подрыва мин и самодельных взрывных устройств.

Моторный отсек также защищен дополнительным комплектом. Одна кабина,

который вмещает водителя и 2 пассажиров, также может быть установлен.

Он также обеспечивает некоторую степень

защита от подрыва мин и самодельных взрывных устройств.

Моторный отсек также защищен дополнительным комплектом. Одна кабина,

который вмещает водителя и 2 пассажиров, также может быть установлен.

Совсем недавно Урал разработал ряд бронемашин, в том числе Тайфун-У и противоминно-засадные машины «Федерал-М», а также Бронетранспортер Урал-ВВ. Также недавно были выявлены количество бронированных кабин, разработанных Уралом. Так компания получила значительный опыт разработки защищенных транспортных средств и защищенных такси.

Урал-63708 оснащен дизельным двигателем ЯМЗ, развивающим около 550-600 л.с. Двигатель работает в паре с 16-ступенчатой механической коробкой передач. Автомобиль имеет постоянный полный привод. Этот седельный тягач оснащен центральной системой подкачки шин, которая способствует сцеплению по пересеченной местности, такой как песок, грязь и снег.

Базовый уровень

Военный грузовик Урал-63708 с колесной формулой 8х8 можно конфигурировать

на разные роли. Тягач — лишь один из возможных

Приложения. Одна из предлагаемых версий — беспилотный носитель, т.

может запускать и управлять беспилотными летательными аппаратами. Этот автомобиль имеет

одна кабина.

Тягач — лишь один из возможных

Приложения. Одна из предлагаемых версий — беспилотный носитель, т.

может запускать и управлять беспилотными летательными аппаратами. Этот автомобиль имеет

одна кабина.

Варианты

Автомобиль с планировалось разработать конфигурацию 10×10.

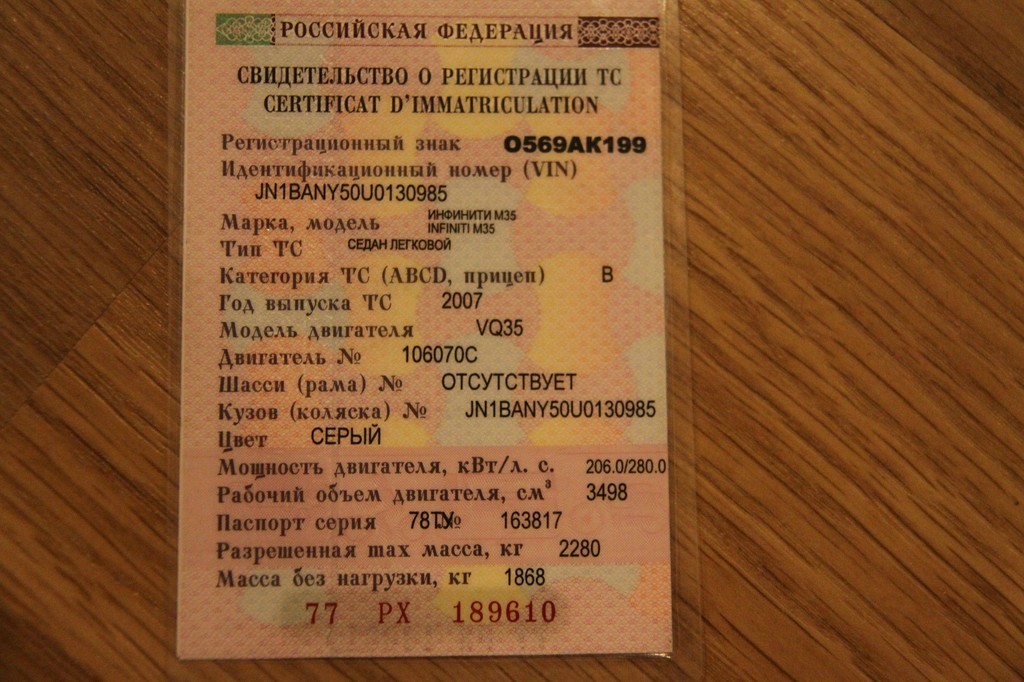

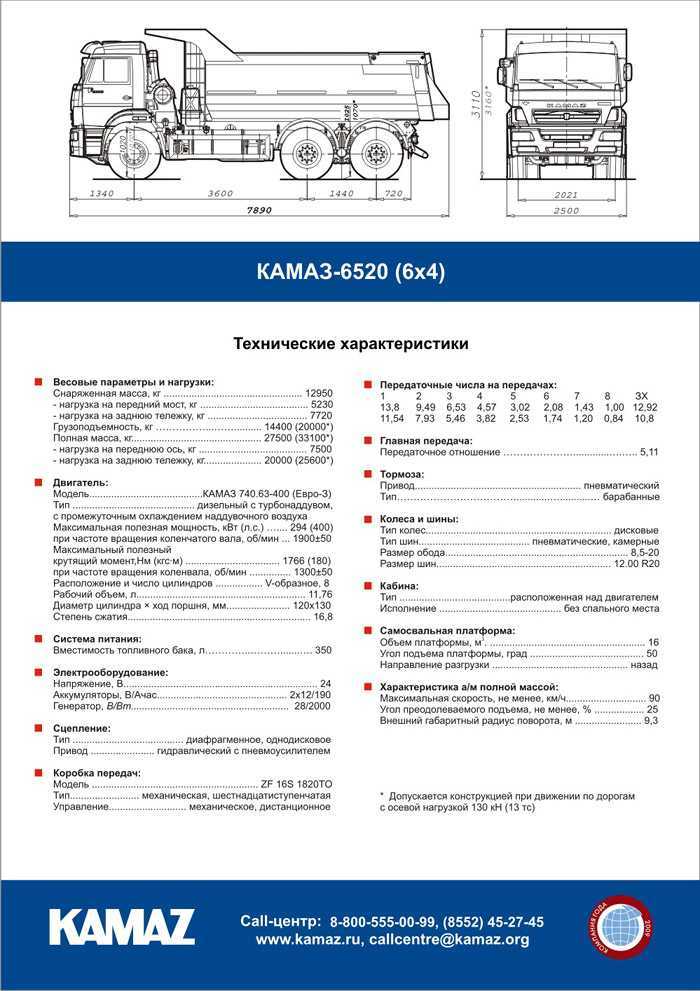

| Опубликовано: 05.03.2018 Владелец автомобиля Александр Михалев. Основная причина поломки КАМАЗ 6520 — его перегрузка. Начну издалека.Пришел к выводу, что люди, эксплуатирующие автомобиль, не до конца знакомы с понятием — ограничение максимальной массы.У всех, кто работает на автомобилях, есть карта — свидетельство о регистрации транспортного средства.На обратной стороне карточке,в предпоследнем пункте указана разрешенная максимальная масса автомобиля в кг,где указана цифра 33100 кг. Но почему-то большинство водителей, работающих на таких автомобилях, считают, что 20 — это не грузоподъемность в тоннах, а объем грузовой платформы. Согласен, что на Камазе есть кузов 20 кубов. Такая ситуация, как из старой детской загадки — что тяжелее 20 тонн пуха или 20 тонн металла? Для автомобиля, я перефразирую, что тяжелее 20 кубов проса или 20 кубов гранита? Понятно, что гранит будет тверже. Отсюда и сливаются все проблемы, которые происходят с автомобилями и встречаются в комментариях и жалобах на эти автомобили. Наиболее часто встречается в комментариях — с коленчатым валом двигателя и головками двигателя — лопнуло, треснуло. Вторая жалоба на то, что чулки мосты лопнули. Но эти машины не рассчитаны на те нагрузки, которые мы принимаем. Хочу привести пример перегрузки вашего автомобиля. Сейчас мы только загрузились и я таскаю щебень почти 20,5 кубометров. По массе машины у меня получилось 27360 кг. Не надо забывать, что грузоподъемность этой машины 20 тонн, а у меня сейчас больше 27 тонн с гайками. Какие претензии к заводу, если я сейчас выезжаю на 7360 тонн больше нормы. Я почти на 50% превысил разрешенную максимальную массу автомобиля. Для меня это исключительный случай. Я всегда соблюдаю разрешенную массу груженого автомобиля, а если и перегружаю, то не более 3-5 тонн. Как это случилось у меня с перегрузкой? Возможно попался очень сырой щебень, возможно чешуя дала такую массу. С этим фактом я ничего не могу сделать. Многие водители говорят, что машина Ивеко надежнее и ломается. Если не ошибаюсь — грузоподъемность Ивеко 23 тонны, а как мне кажется 3 тонны играют большую роль. Коллеги, вы сами виноваты, что Камаз очень рано ломается. Вы сами их перегружаете. Мы сами несем ответственность за поломку автомобиля, а также перед законом за большие перекрытия. Для этого отнесемся к загрузке автомобиля с умом. Я прекрасно понимаю, что спрос рождает приговор. Сегодня клиентура требует все больших объемов, конкуренция на рынке перевозок огромная, каждый старается, как может. Камазовцы не виноваты, что их автомобили ломаются раньше времени. Стараюсь возить в машине кубики до 18, так как у машины низкий борт. КАМАЗ 6520 с высоким бортом занимает ровно 20 куб. Вам может быть интересно: |

Оценка эксплуатационных показателей в процессе выгрузки сахарного тростника

ВВЕДЕНИЕ

Транспортировка сахарного тростника имеет большое значение в процессе производства сахара, так как отвечает за поставку стеблей на завод в кратчайшие сроки между уборкой и помолом. Его влияние на себестоимость продукции всегда имело высокое значение, поэтому любое зафиксированное в нем отклонение будет иметь большое влияние на рентабельность сахарного производства. Поэтому это всегда должно быть адаптировано к сценариям этого сектора.

Его влияние на себестоимость продукции всегда имело высокое значение, поэтому любое зафиксированное в нем отклонение будет иметь большое влияние на рентабельность сахарного производства. Поэтому это всегда должно быть адаптировано к сценариям этого сектора.

За последние десятилетия многие исследователи посвятили этому шагу несколько исследований https://dictionary.cambridge.org/dictionary/english-spanish/this во всех его организационных формах: прямая или дробная вывозка, с помощью грузовиков с прицепами и без них. или тракторы с тележками; разрезают на куски комбинированным способом или долго транспортируют вручную (Matos 2014).

Согласно Paiva (2007), в секторе агробизнеса по производству сахарного тростника начался процесс исследований и разработок, чтобы обеспечить присутствие в бразильском сельскохозяйственном секторе, поэтому сахарные компании пытались адаптироваться к этапу национальной экономики посредством инноваций для интеграции сельского хозяйства и промышленные зоны в единую систему. Для Caixeta et al. (2001) и Bocanegra-Herrera (2016), затраты на обрезку, загрузку и транспортировку составляют 30% от стоимости урожая сахарного тростника, только на транспортировку приходится 12% от этой суммы. Higgins (2006), цитируемый Decima (2011), ссылается на проблемы австралийской сахарной промышленности, где было установлено, что отсутствие интеграции в цепочке поставок из-за неэффективности между сбором урожая и послеуборочными процессами в транспортной системе является Главный фактор высокой себестоимости продукции.

Для Caixeta et al. (2001) и Bocanegra-Herrera (2016), затраты на обрезку, загрузку и транспортировку составляют 30% от стоимости урожая сахарного тростника, только на транспортировку приходится 12% от этой суммы. Higgins (2006), цитируемый Decima (2011), ссылается на проблемы австралийской сахарной промышленности, где было установлено, что отсутствие интеграции в цепочке поставок из-за неэффективности между сбором урожая и послеуборочными процессами в транспортной системе является Главный фактор высокой себестоимости продукции.

Состав комплекса уборочно-транспортный напрямую влияет на стабильность и себестоимость процесса (Rodríguez, 2015), а его рациональное назначение представляет определенные трудности в производственном процессе.

Парк автомобилей, используемых при перевозке сахарного тростника с полей на сахарные заводы Кубы, очень разнообразен, каждый вид транспорта имеет технические и экономические характеристики. Для достижения эффективности при определенных эксплуатационных условиях эксплуатации необходимо внедрение результатов проведенных исследований и адаптация качеств и характеристик к особенностям условий транспорта, на котором приходится эксплуатировать.

В нашей стране в основном применяются две технологии для перевозки сахарного тростника: «прямая перевозка» на Jogger с использованием оборудования и «комбинированная перевозка» (интермодальная) с использованием одного и того же автотранспортного оборудования (грузовик с прицепами и без них и тягачи). тележками) для доставки тростника в центры очистки или сбора, где его очищают от соломы и посторонних примесей. Сахарный тростник загружается в железнодорожные ящики, а затем вывозится во двор мельницы, где он будет перерабатываться.

Важным техническим показателем качества называется свежесть тростника, которая определяется как среднее время с момента срезки сахарного тростника в поле до его обработки в промышленности. Использование автомобильного транспорта, как правило, позволяет получить более свежий тростник, но его стоимость выше, чем использование железнодорожного транспорта. Тем не менее, Джоггеру предпочтительнее «прямая вывозка», потому что переработка более свежего тростника приводит к более высоким выходам при производстве сахара. (Ямада, 2002).

(Ямада, 2002).

Системы транспортировки сахарного тростника развиваются в соответствии с различными критериями, такими как местные особенности и географические, экологические, экономические и технологические условия. По этим причинам применяемая система должна находиться в прямой зависимости от особенностей и степени развития местной сахарной промышленности и соответствовать уровню механизации выращивания сахарного тростника.

Тенденция на Кубе, как и в других странах-производителях сахара, состоит в том, чтобы поддерживать и развивать систему автомобильного транспорта, благодаря благоприятным техническим и экономическим характеристикам, которые она имеет для освоения новых технологических достижений в этой области.

Ряд авторов, изучая этот процесс на Кубе, сходятся во мнении, что основные проблемы автомобильного транспорта в 2007-2012 гг. заключаются в плохом составе комбинированного прицепа и грузовика, неадекватной организации технической помощи средств массовой информации, участвующих в заготовка и использование нерациональных вариантов в операциях транспорта и перевалки сырья. Другими проблемами являются высокий процент посторонних включений в овощной массе и влияние размера срезов тростника, что сказывается на низком использовании вместимости транспортных единиц. Все это оказало существенное влияние на производительность грузовиков (Manso, 2010; Fuentes and José, 2007; Valdes, 2010; цитируется Matos and Garcia, 2012)

Другими проблемами являются высокий процент посторонних включений в овощной массе и влияние размера срезов тростника, что сказывается на низком использовании вместимости транспортных единиц. Все это оказало существенное влияние на производительность грузовиков (Manso, 2010; Fuentes and José, 2007; Valdes, 2010; цитируется Matos and Garcia, 2012)

Точно так же Bezuidenhout (2011) упоминает результаты исследовательской группы, которые согласны с тем, что основными недостатками в процессе являются недоиспользование рабочего времени транспортных единиц и в системе приема трости в бегуне. Кроме того, несовершенная организация технической помощи перед поломками комбайнов и транспортных агрегатов, а также эксплуатация машинных комплексов в условиях низких урожаев сельскохозяйственных культур, негативно сказывается на эффективности работы.

На сегодняшний день существует широкий спектр оборудования и технологий для транспортировки сахарного тростника от сбора до производства. Существует множество факторов, которые следует учитывать при планировании используемой системы, так называемого баланса транспортировки, обеспечивающего максимальную урожайность, более низкие затраты и время транспортировки с поля на производство сахарного тростника в этом секторе. С увеличением объемов прямых подвозов в отрасли, что требует организации эффективной логистической системы в процессе уборка-транспортировка-приемка, а это должно обеспечить сокращение временных потерь и затрат на этот процесс. Для этого промышленность должна продолжать совершенствовать свою систему приема сахарного тростника в тандеме и стабильного измельчения, чтобы достичь высокой производительности, эффективности и окупить высокие инвестиционные затраты (Brizuela, 2006; MINAZ, 2008; Manso, 2008; Varela, 2002, 2006, 2010, 2011 и Puig, цитируемые Матосом, 2014).

С увеличением объемов прямых подвозов в отрасли, что требует организации эффективной логистической системы в процессе уборка-транспортировка-приемка, а это должно обеспечить сокращение временных потерь и затрат на этот процесс. Для этого промышленность должна продолжать совершенствовать свою систему приема сахарного тростника в тандеме и стабильного измельчения, чтобы достичь высокой производительности, эффективности и окупить высокие инвестиционные затраты (Brizuela, 2006; MINAZ, 2008; Manso, 2008; Varela, 2002, 2006, 2010, 2011 и Puig, цитируемые Матосом, 2014).

Подразделение (BSU) «1ro de Enero» в провинции Сьего-де-Авила является одним из крупнейших производителей сахарного тростника в стране. Он имеет мощность 4 600 тонн в качестве ежедневного измельчения, из которых 66% поступают автомобильным транспортом непосредственно с поля, что гарантирует дневное заземление, вместе с частью, поступающей от железнодорожного транспорта, что также гарантирует ночное заземление.

Однако этот https://dictionary. cambridge.org/dictionary/english-spanish/this UEB также не работает, потому что есть группа недостатков, которые породили настоящее исследование.

cambridge.org/dictionary/english-spanish/this UEB также не работает, потому что есть группа недостатков, которые породили настоящее исследование.

Цель: Оценить эксплуатационные показатели в процессе разгрузки сахарного тростника, прибывающего автомобильным транспортом в UEB «1ro de Enero», путем оценки среднего времени пребывания транспортных средств на приемных площадках и объемов тростника выбрасывается в единицу времени.

МЕТОДЫ

Для оценки процесса выгрузки тростника в УЭБ «1ro Enero» было проведено поперечное описательное исследование (Dorado, 2015). Благодаря наблюдению, измерению времени процесса разгрузки транспортных средств и анализу документации, предоставленной опрошенными сотрудниками, удалось собрать информацию об особенностях этого процесса. Работа проводилась с января по март 2017 года и оценивалось по 100 рейсов на каждой из следующих транспортных единиц:

- Автомобиль

Камаз 53212 (грузоподъемность 10 т) с прицепом марки ГКБ (номинальная грузоподъемность 10 т).

Грузовой автомобиль Scania P 360 (номинальная грузоподъемность -15 тонн) с двумя прицепами марки Lisenaga (номинальная грузоподъемность 10 тонн).

Два трактора МТЗ-80 в качестве движителей.

Объемы тростника, перевозимого за каждую поездку, также были зарегистрированы, что позволило определить производительность разгрузочных сооружений и затраты на тонну выгруженного тростника.

Исследование времени в процессе разгрузки

Исследование времени с момента прибытия транспортных средств на весы до их отбытия из зоны бегуна проводилось с использованием методологии, описанной в Cuban Standard IAgric ( 2013а). Расчетное время соответствует организационному варианту, применяемому в процессе приема сахарного тростника в этом UEB, как:

Tto=Tept+Tpc+Tpcr+Tdr+Tecd+TedrTdc+Tdcr+Teptf, h(1)

где:

Т 9с 0619 по — общее время, ч. Т эп — время ожидания поезда на взвешивание, ч. Т шт — время взвешивания автомобиля, ч. Тпкр — время взвешивания прицепов, ч. Т наз — время выпуска прицепов, ч. Т эдк — время ожидания грузовика для загрузки, ч. № дер — время ожидания загрузки трейлеров, ч Т дк — время загрузки грузовика, ч. Т дкр -время загрузки трейлеров, ч. Т эпфт — время ожидания формирования поезда, ч.

Т шт — время взвешивания автомобиля, ч. Тпкр — время взвешивания прицепов, ч. Т наз — время выпуска прицепов, ч. Т эдк — время ожидания грузовика для загрузки, ч. № дер — время ожидания загрузки трейлеров, ч Т дк — время загрузки грузовика, ч. Т дкр -время загрузки трейлеров, ч. Т эпфт — время ожидания формирования поезда, ч.

Учитывая непрерывный характер этих переменных, был проведен статистический анализ с использованием программы Minitab версии 17, и для набора данных были определены среднее значение, дисперсия и стандартное отклонение. Затем был проведен регрессионный анализ для определения моделей корректировки времени загрузки в зависимости от объема трости, перевозимого каждым средством.

Коэффициенты эксплуатации

Для оценки эффективности эксплуатации применялась совокупность коэффициентов использования транспортных средств, включающая в себя: Коэффициент использования отработанного времени загрузки (

т

).

τ=TtrTto;(%)(2)

Ttr=Tpcr+Tdr+Tdc+Tdcr;h(3)

где:

Т тр -реальное время загрузки задания, ч.

Определение использования статической емкости (ɣest)

Коэффициент использования грузоподъемности статической нагрузки (ɣest), выражает степень эффективности, с которой возможная грузоподъемность используется при «n» количестве поездок с нагрузкой. Это определяется следующим выражением:

γest=QrealQn (4)

, где:

Q настоящий — количество фактически перевезенного шихты, т. Q N — количество груза, которое необходимо перевезти согласно номинальной грузоподъемности, т.

Определение использования тандемной грузоподъемности

Коэффициент использования тандемной грузоподъемности (ɣdesc) выражает степень эффективности использования возможных грузоподъемностей в рабочее время для выгрузки сахарного тростника, перевозимого транспортными средствами. Это определяется следующим выражением:

Это определяется следующим выражением:

γdesc=QrealdescQD (5)

, где:

R и т. д. — реальная нагрузка без груза, т. Вопрос Д — расход тандема по проектной мощности, т

Определение производительности нагнетательного тандема (Wq)

Производительность нагнетательного тандема является наиболее важным показателем, характеризующим использование этих сооружений, поскольку он указывает на полезную работу в единицу времени и может быть выражен как:

Wq =(∑QD×γdesc)Ttr, т/ч(6)

где:

W Q — производительность выгрузного тандема, т/ч.

∑QD — сумма разгрузочных мощностей по конструкции трех толкателей, которыми располагает мельница, т.

Определение операционных затрат на загрузку

Для определения операционных затрат на разгрузку была разработана методология расчета кубинского стандарта IAgric (2013b). Данная методика позволяет определить прямые затраты на эксплуатационный вес/ч, добавить затраты на заработную плату, амортизацию, ремонт, техническое обслуживание, топливо и электроэнергию, а также затраты на переработанную единицу массы в вес/т. Стоимость выгруженной тонны (CTdesc) определялась по следующему выражению:

Стоимость выгруженной тонны (CTdesc) определялась по следующему выражению:

CTdesc=(Gd+Gi)Qrealdesc, песо/т(7)

где:

C Tдеск — Стоимость выгруженной тонны тростника, песо/т; Г Д — прямые затраты, песо; Г И — косвенные расходы, песо.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Анализ поведения элементов времени в течение рабочего дня в процессе загрузки

Результаты описательного анализа полученной информации представлены в табл. 1 (а-б). По стандартным отклонениям и значениям Кутосиса можно сделать вывод, что данные соответствуют нормальной модели, подходящей для исследований такого рода. Средние значения времени разгрузки грузовиков ниже, чем у прицепов, что объясняется меньшей маневренностью транспортных тягачей. На рис. 1 показан процентный состав времен. При этом основными временами являются взвешивание (Tp) и разгрузка (Td), а сумма для автомобилей Scanias P 360 (таблица 1а) составила 10 %, а для автомобилей КамАЗ 53212 – 7 % (таблица 1б). В случае Scania P 360 (рис. 1а) наиболее важными операциями, оказывающими большее влияние, являются ожидание разгрузки двух прицепов (ТЭДР1 и ТЭДР2), а в случае КамАЗ 53212 и прицепа (рис. 1б) они были дождитесь прицепа и грузовика для разгрузки (TEDC). Эти значения влияют на коэффициент использования рабочего времени при выписке, который составил всего 5,1% для первой и 8,6% для второй половины.

В случае Scania P 360 (рис. 1а) наиболее важными операциями, оказывающими большее влияние, являются ожидание разгрузки двух прицепов (ТЭДР1 и ТЭДР2), а в случае КамАЗ 53212 и прицепа (рис. 1б) они были дождитесь прицепа и грузовика для разгрузки (TEDC). Эти значения влияют на коэффициент использования рабочего времени при выписке, который составил всего 5,1% для первой и 8,6% для второй половины.

Суточная норма помола на мельнице «1ro de Enero» 4 600 тн. Автомобильные СМИ должны поставить 3 430 тонн сырья, для этого им необходимо совершить 54 рейса. Следовательно, только в ожидании загрузки эти носители в рабочий день теряют в среднем 21,8 ч. Эти результаты согласуются с исследованиями, проведенными в других странах (Emu, 2007; Escobar, 2010, цит. Chavarro and Garcia, 2013), где они сообщили, что около 60% среднего времени, когда транспортные средства остаются в зоне загрузки, что приводит к простою, в то время как в зоне заряда это время составляет 35%. 9Таблица 1b трейлеры.

РИСУНОК 1b

Процентное поведение грузовых автомобилей КамАЗ 53212 с прицепом

В ходе исследования причинами, влияющими на эти низкие показатели, были:

Несоответствующее техническое состояние приемной.

Площади существующих весов недостаточно для взвешивания полного автопоезда.

Небольшая площадь на 2 и 3 тандемных каналах, из-за чего сахарный тростник застаивается на пути к бассейну, что увеличивает время загрузки.

Частый выброс сахарного тростника в трейлерах, что приводит к задержкам во время загрузки и отсутствию подходящих инструментов для разблокировки сахарного тростника.

Неисправности в операциях разблокировки прицепа.

Низкая квалификация операторов по транспортировке тракторов с прицепами.

На рис. 2 a-b показаны регрессионные модели, разработанные для оценки времени загрузки. При условии значений r 2 (0,91 для грузовиков Scania P 360 и 0,93 для грузовиков КамАЗ 53212) их можно применить на UEB для оценки этой переменной.

РИСУНОК 2a

Регрессионная модель для оценки времени разгрузки в зависимости от транспортируемого груза. Грузовик Scania P 360 с двумя прицепами.

Грузовик Scania P 360 с двумя прицепами.

РИСУНОК 2b

Регрессионная модель для оценки времени разгрузки в зависимости от груза, перевозимого грузовиком Камаз 53212 с прицепом.

Производительность обеих сред низкая, (63,29 т/ч для Scania P 360 и 44,89 т/ч для Камаз 53212), даже при значениях коэффициента использования статической нагрузки, высокие (1,10 и 1,11 соответственно). Несомненно, на это влияют высокие значения времени ожидания загрузки.

Эти низкие значения производительности отрицательно повлияли на затраты на тонну выгрузки, которые составили 4,16 вес/т для Scania P 360 и 1,41 вес/т для Камаз 53212. Затраты на разгрузку также высоки, 1,47 вес/т. т.

Если UEB решит эти проблемы, время разгрузки может быть сокращено. Например, при сокращении времени ожидания загрузки на 30% производительность процесса загрузки увеличилась бы с 63,29 до 71,45 т/ч для Scania P 360 и с 44,89 до 53,48 т/ч для Камаз 53212. Следовательно, расход топлива удалось снизить на 17 и 23,3% для обоих сред соответственно.

Следовательно, расход топлива удалось снизить на 17 и 23,3% для обоих сред соответственно.

ВЫВОДЫ

Наибольшие временные затраты при разгрузке приходится на ожидание: 90% для грузовиков Scania P 360 и 97% для грузовиков Камаз 53212.

Регрессионная модель, разработанная с высоким значением коэффициента корреляции 0,97, позволяет оценить время загрузки.

Недостатки, как организационные, так и технологические, обуславливают низкие значения производительности процесса разгрузки и, следовательно, высокие затраты на транспортно-разгрузочный процесс: 4,16 песо/т для грузовика Scania P 360, 1,41 песо /тонн для грузовика Камаз 53212 и 1,47 песо/тонну при загрузке.

Сокращение времени ожидания на 30% улучшит результаты производительности с 63,29 до 71,45 т/ч для грузовиков Scania P 360 и с 44,89 до 53,48 для грузовиков КамАЗ 53212.

REFERENCIAS BIBLIOGRAFICAS

BEZUIDENHOUT, C. N.; BAIER, T.J.A.: «Оценка литературы по интегрированным системам производства сахарного тростника: наукометрический подход», Outlook on Agriculture, 40(1): 79-88, 2011, ISSN: 0030-7270.

N.; BAIER, T.J.A.: «Оценка литературы по интегрированным системам производства сахарного тростника: наукометрический подход», Outlook on Agriculture, 40(1): 79-88, 2011, ISSN: 0030-7270.

БОКАНЕГРА, H.C.C.; VIDAL, HCJ: «Разработка имитационной модели в качестве системы поддержки принятия решений для поставок сахарного тростника», Dyna, 83 (198): 180-186, 2016, ISSN: 0012-7353.

CAIXETA, СП; ХАУБЕР, Г.А.: «Транспорт и логистика в агропромышленных системах», Сан-Паулу: Атлас,: 88-111, 2001.

ЧАВАРРО, П.И.А.; ГАРСИЯ, BEX; XIMENA, E.: Modelo logístico de transporte de carga con asignaciones mono-fuente a multi-destino empleando dinámica de sistemas transportador de carga: caso (Богота-Буэнавентура)., [en linea], Inst. Facultad de Ingeniería, Revista de la Universidad Libre, Богота, округ Колумбия, 2016 г., Disponible en:Disponible en:http://repositorios.rumbo.edu.co/handle/123456789/63385 , [Консультация: 8 ноября 2017 года].

ДЕСИМА, А.; ПАДИЛЬЯ, Нью-Мексико; УИЛЛ, А. ; РОДРИГЕС, С.; DIEZ, O.: «Оптимизация транспортировки канала azúcar с использованием мультиагентных систем и генетических алгоритмов», Mecánica Computacional, 30(32): 2473-2485, 2011.

; РОДРИГЕС, С.; DIEZ, O.: «Оптимизация транспортировки канала azúcar с использованием мультиагентных систем и генетических алгоритмов», Mecánica Computacional, 30(32): 2473-2485, 2011.

DORADO, F.J.E.: Modelo de operados para egurorcones a la cadena logística: caso empresa de transporte terrestre de carga, Universidad Autónoma de Occidente, магистерская диссертация, 2015.

ХИГГИНС А.; ЭНТОНИЙ, Г.; САНДЕЛЛ, Г.; ДЭВИС, И.; ПРЕСТВИДЖ, Д.; ЭНДРЮ, Б.: «Структура для интеграции сложной системы сбора и транспортировки для производства сахара», Журнал «Сельскохозяйственные системы», 82(2): 99-115, 2006 г., DOI: http://dx.doi.org/10.1016/ ж.агсы.2003.12.004.

IAGRIC: Sistema de Gestión de la calidad. Prueba de maquinas agrícolas. Оценка технологий и эксплуатации, нет. ПНО ПГ-КА-0, Инст. Министерство сельского хозяйства, Instituto de Investigaciones de Ingeniería Agricola (IAgric), Гавана, Куба, 13 стр., 2013a.

IAGRIC: Sistema de Gestión de la calidad. Prueba de maquinas agrícolas. Методология экономической оценки, №. ПНО ПГ-КА-0, Инст. Министерство сельского хозяйства, Институт сельскохозяйственных исследований (IAgric), Гавана, Куба, 13 стр., 2013b.

Методология экономической оценки, №. ПНО ПГ-КА-0, Инст. Министерство сельского хозяйства, Институт сельскохозяйственных исследований (IAgric), Гавана, Куба, 13 стр., 2013b.

MATOS, RN: Evaluación técnico-explotativa y económica de los medios de transporte automotor en la cosecha de la caña de azúcar en la unidad empresarial de base azucarera «argentina». Facultad de Electromecánica, магистерская диссертация, Камагуэй, 9.

МАТОС, Р. Н.; GARCÍA, CE: «Техническая оценка и использование транспортных средств в Канаде», Revista Ciencias Técnicas Agropecuarias, 21(2): 30-33, 2012, ISSN: 1010-2760, E-ISSN: 2071-0054 .

МАТОС, Р. Н.; ИГЛЕСИАС, CC; GARCÍA, E.: «Организация racional del complejo de maquinas en la cosecha-transporte-recepción de la caña de azúcar en la Empresa Azucarera ARGENTINA», Revista Ciencias Técnicas Agropecuarias, 23(2): 27-33, 2014, ISSN: 1010 -2760, E-ISSN: 2071-0054.

ПАИВА, Р.П.О. де; MORABITO, R.: «Um modelo de otimização para o planejamento agregado da produção em usinas de açúcar e álcool», Journal Gestão & Produção, 14(1): 25-41, 2007, ISSN: 0104-530X.

с.)

с.) 6 куб. м

6 куб. м с.

с. Ниже в последнем абзаце указана масса без нагрузки.На моей машине она примерно 13 тонн.Путем недопустимых математических действий, можно посчитать что грузоподъемность моей машины 20 т. Именно КАМАЗ 6520 называется 20-кой.

Ниже в последнем абзаце указана масса без нагрузки.На моей машине она примерно 13 тонн.Путем недопустимых математических действий, можно посчитать что грузоподъемность моей машины 20 т. Именно КАМАЗ 6520 называется 20-кой. Понятное дело, виновата перегрузка автомобиля. Далее по жалобам бывают проблемы со сцеплением и очень часто проблемы с тормозами.

Понятное дело, виновата перегрузка автомобиля. Далее по жалобам бывают проблемы со сцеплением и очень часто проблемы с тормозами.

Настоящими катастрофами Goldfine в интервью «Бизнес Online» называет ошибки руководства, последовавшие за пожаром, которые привели к потере сервисной сети и рынка запчастей. 19Спасли дефолт 98 и авантюрный контракт с Саддамом Хусейном.

Настоящими катастрофами Goldfine в интервью «Бизнес Online» называет ошибки руководства, последовавшие за пожаром, которые привели к потере сервисной сети и рынка запчастей. 19Спасли дефолт 98 и авантюрный контракт с Саддамом Хусейном. .. При этом КАМАЗ стал первым в стране АО, а часть доходов от присоединения Руководство сумело не передать государству. Все это богатство сильно мешало реально оценить ситуацию на внутреннем рынке. Аналитикам уже было ясно, что Камаз на пороге кризиса, потому что столько автомобилей стране не нужно, рынок потенциально лечится. Хозяйствующие субъекты по-прежнему закупали грузовики по привычке, как шикарные, и строек или иных перспектив их эксплуатации в таких объемах не было. Из проигравших страна уже сделала сырьевые придатки, АЗС. Пора экономить, перестраиваться из социального в коммерческое предприятие — без театров, футбольных клубов и прочего. А деньги были, кредиты давали — значит можно тратить, не отказываться от исканий и строить наполеоновские планы.

.. При этом КАМАЗ стал первым в стране АО, а часть доходов от присоединения Руководство сумело не передать государству. Все это богатство сильно мешало реально оценить ситуацию на внутреннем рынке. Аналитикам уже было ясно, что Камаз на пороге кризиса, потому что столько автомобилей стране не нужно, рынок потенциально лечится. Хозяйствующие субъекты по-прежнему закупали грузовики по привычке, как шикарные, и строек или иных перспектив их эксплуатации в таких объемах не было. Из проигравших страна уже сделала сырьевые придатки, АЗС. Пора экономить, перестраиваться из социального в коммерческое предприятие — без театров, футбольных клубов и прочего. А деньги были, кредиты давали — значит можно тратить, не отказываться от исканий и строить наполеоновские планы. Для экспорта не хватало уровня необходимости. Никто не хотел, чтобы Suorcilius завоевывал зарубежные рынки.

Для экспорта не хватало уровня необходимости. Никто не хотел, чтобы Suorcilius завоевывал зарубежные рынки. автомобилей с удержанием высоких цен не оправдался. Советская армия начала распродавать гигантские запасы «КамАЗов», которые простояли 10 лет на колодках, и это между прочим разорило рынок. В СНГ резко сократились объемы грузоперевозок и в целом инвестиции. Пожарный, как ни странно, стал думать об экономии, о том, что делать с рынком, чем прокормить огромные объекты инфраструктуры, рассчитанные на 150 тысяч автомобилей и 250 тысяч двигателей в год, плюс город и корректировки.

автомобилей с удержанием высоких цен не оправдался. Советская армия начала распродавать гигантские запасы «КамАЗов», которые простояли 10 лет на колодках, и это между прочим разорило рынок. В СНГ резко сократились объемы грузоперевозок и в целом инвестиции. Пожарный, как ни странно, стал думать об экономии, о том, что делать с рынком, чем прокормить огромные объекты инфраструктуры, рассчитанные на 150 тысяч автомобилей и 250 тысяч двигателей в год, плюс город и корректировки. Помимо отсутствия внутреннего спроса в Россию, благодаря хорошим таможенным условиям, ввозились изношенные иномарки. Европа должна была потратить деньги на их утилизацию — и по разным схемам было проще продать их либо в Африку, либо нам. Реальный рыночный прогноз не дал КАМАЗу оценки, адекватной даже стоимости металлолома. Акции котировались дешевле 5 центов, долги перепродавали иногда за 10 процентов стоимости.

Помимо отсутствия внутреннего спроса в Россию, благодаря хорошим таможенным условиям, ввозились изношенные иномарки. Европа должна была потратить деньги на их утилизацию — и по разным схемам было проще продать их либо в Африку, либо нам. Реальный рыночный прогноз не дал КАМАЗу оценки, адекватной даже стоимости металлолома. Акции котировались дешевле 5 центов, долги перепродавали иногда за 10 процентов стоимости. Работал тогда на моторном заводе. За несколько часов до пожара заглянул на работу, за территорией его привезли. По его словам, он проклял их, и через несколько часов завод загорелся. С тех пор переживает… серьезно, версии были разные, в том числе и диверсия, но фактических данных нет. Лично я поджог не исключаю — слишком уж «вовремя» все произошло. В стране шла борьба между «сырьями» и «промышленниками». Казалось, «сырье» сделали себе премьеру Черномырдина вместо Каданникова с вазой, но борьба за выбор стратегии развития страны все равно была ущербной. Беч тоже считался на должность, с ним можно было надеяться на промышленный путь, а на Камазе в то время появились американцы из инвестфонда ККР, которому до сих пор принадлежит часть акций КамАЗа, и всякие международные консультанты, которые упал в Москве был огромный интерес к объектам КАМАЗ. Завод двигателей много поставлял в другие регионы для грузовиков, тягачей, танков, БТРов, автобусов… Думал бы, как избавиться от такой точки роста, как Камаз.

Работал тогда на моторном заводе. За несколько часов до пожара заглянул на работу, за территорией его привезли. По его словам, он проклял их, и через несколько часов завод загорелся. С тех пор переживает… серьезно, версии были разные, в том числе и диверсия, но фактических данных нет. Лично я поджог не исключаю — слишком уж «вовремя» все произошло. В стране шла борьба между «сырьями» и «промышленниками». Казалось, «сырье» сделали себе премьеру Черномырдина вместо Каданникова с вазой, но борьба за выбор стратегии развития страны все равно была ущербной. Беч тоже считался на должность, с ним можно было надеяться на промышленный путь, а на Камазе в то время появились американцы из инвестфонда ККР, которому до сих пор принадлежит часть акций КамАЗа, и всякие международные консультанты, которые упал в Москве был огромный интерес к объектам КАМАЗ. Завод двигателей много поставлял в другие регионы для грузовиков, тягачей, танков, БТРов, автобусов… Думал бы, как избавиться от такой точки роста, как Камаз. Но экспертиза показала, что огонь развивался естественным образом…

Но экспертиза показала, что огонь развивался естественным образом… Перед принятием решения о ее использовании эту крышу испытывали на том же заводе, пытались доказать начальству, что она не горит. Она вспыхнула так, что потушить было невозможно. Тем не менее, высочайшее соизволение было получено, и будь пожарные в полной готовности, они все равно не потушили бы ее. Нужен был человек, который решил дать команду на подрыв кровли по периметру очагов возгорания для локализации возгорания, но никто не взял на себя ответственность. Если бы руководство это сделало, часть завода можно было бы спасти. Когда дело дошло до утра, Камазовы потянулись к работе, тут у них случился шок — они еще не поняли, что завод сгорел почти полностью и продолжает гореть. Кроме Маты никто ничего не мог сказать. Вселенская путаница.

Перед принятием решения о ее использовании эту крышу испытывали на том же заводе, пытались доказать начальству, что она не горит. Она вспыхнула так, что потушить было невозможно. Тем не менее, высочайшее соизволение было получено, и будь пожарные в полной готовности, они все равно не потушили бы ее. Нужен был человек, который решил дать команду на подрыв кровли по периметру очагов возгорания для локализации возгорания, но никто не взял на себя ответственность. Если бы руководство это сделало, часть завода можно было бы спасти. Когда дело дошло до утра, Камазовы потянулись к работе, тут у них случился шок — они еще не поняли, что завод сгорел почти полностью и продолжает гореть. Кроме Маты никто ничего не мог сказать. Вселенская путаница. » Экономически это решение было крайне неверным.»

» Экономически это решение было крайне неверным.»  Он был тогда совсем старый и еле ходил, но моментально разозлился и вывел из прострации ноги и всю свою команду. Поляков сказал: «Восстановить» — и это решение было крайне неверным с экономической точки зрения. Масштабы были таковы, что никто не мог оценить требуемые ресурсы, а главное — конъюнктуру рынка. Сейчас, спустя много лет, я понимаю, что нужно было либо строить новый завод В чистом поле, либо брать какой-нибудь ВИД ( Завод по ремонту двигателей — ок. изд. ) или другой доступной мощности и поставить туда оборудование. Можно было отскочить и не выбрасывать огромные ресурсы на восстановление. На самом деле двигатели и так за несколько недель уже спокойно выпускали на маленьком прицеле, хоть и в небольшом объеме. Он мог бы и сегодня их выпустить, но когда «движки» еще восстанавливали, ВИД потерял свои ремонтные объемы. Приходилось отбрасывать амбиции и реинжиниринг из расчета 50-60 тысяч автомобилей и не более 70 тысяч двигателей.

Он был тогда совсем старый и еле ходил, но моментально разозлился и вывел из прострации ноги и всю свою команду. Поляков сказал: «Восстановить» — и это решение было крайне неверным с экономической точки зрения. Масштабы были таковы, что никто не мог оценить требуемые ресурсы, а главное — конъюнктуру рынка. Сейчас, спустя много лет, я понимаю, что нужно было либо строить новый завод В чистом поле, либо брать какой-нибудь ВИД ( Завод по ремонту двигателей — ок. изд. ) или другой доступной мощности и поставить туда оборудование. Можно было отскочить и не выбрасывать огромные ресурсы на восстановление. На самом деле двигатели и так за несколько недель уже спокойно выпускали на маленьком прицеле, хоть и в небольшом объеме. Он мог бы и сегодня их выпустить, но когда «движки» еще восстанавливали, ВИД потерял свои ремонтные объемы. Приходилось отбрасывать амбиции и реинжиниринг из расчета 50-60 тысяч автомобилей и не более 70 тысяч двигателей. ..

..  Раз в день все собирались на планере, всем докладывали о событиях. Такое компьютерно-ручное управление позволило совершить этот подвиг – восстановить двигательный завод. Главные организаторы Беха и директор завода Виктор Конопкин. Структуру разработки возглавил Игорь Кредитцер, создать координационный механизм он поручил Владимиру Косолапову и Николаю Золотухину. Все были взаимозависимы — одни поставки, другие схемы рисуют… если ресурсов нет, тапают в ручном режиме, на следующий день отчет. Это было бы невозможно сделать обычными методами.

Раз в день все собирались на планере, всем докладывали о событиях. Такое компьютерно-ручное управление позволило совершить этот подвиг – восстановить двигательный завод. Главные организаторы Беха и директор завода Виктор Конопкин. Структуру разработки возглавил Игорь Кредитцер, создать координационный механизм он поручил Владимиру Косолапову и Николаю Золотухину. Все были взаимозависимы — одни поставки, другие схемы рисуют… если ресурсов нет, тапают в ручном режиме, на следующий день отчет. Это было бы невозможно сделать обычными методами. Условно Камаз имел около 250 автоцентров и представительств в каждом крупном городе СССР. При центрах были склады, работали камазовцы, был гарантийный ремонт, каждый «КАМАЗ» был закреплен за автоцентром. КАМАЗ мог бы жить после пожара гораздо лучше, если бы сохранил эту сеть. На складах хранились сотни тысяч оборотных двигателей — их ставили на замену, чтобы заменить, так что машину возвращали клиенту в течение нескольких часов. Рынок запчастей и двигателей остался полностью за КамАЗом, но после пожара весь оборотный фонд был поставлен на конвейер. Автозавод и все остальные должны были работать, вот им и отдали сервисные двигатели на сборку. Это был огромный министр замедленной съемки. А потом КАМАЗ стал выпускать «планеры» — автомобили без двигателя.

Условно Камаз имел около 250 автоцентров и представительств в каждом крупном городе СССР. При центрах были склады, работали камазовцы, был гарантийный ремонт, каждый «КАМАЗ» был закреплен за автоцентром. КАМАЗ мог бы жить после пожара гораздо лучше, если бы сохранил эту сеть. На складах хранились сотни тысяч оборотных двигателей — их ставили на замену, чтобы заменить, так что машину возвращали клиенту в течение нескольких часов. Рынок запчастей и двигателей остался полностью за КамАЗом, но после пожара весь оборотный фонд был поставлен на конвейер. Автозавод и все остальные должны были работать, вот им и отдали сервисные двигатели на сборку. Это был огромный министр замедленной съемки. А потом КАМАЗ стал выпускать «планеры» — автомобили без двигателя. Разве она не работала без револьверного фонда двигателей? Это не склады…

Разве она не работала без револьверного фонда двигателей? Это не склады… Начали производить детали, но в основном для рынка. Детали стали производить в каждом гараже, к тому же появились мощные производители (в частности, бывшие защитники), которые легально, при хорошем качестве выпущенных деталей, продавали их дешевле, чем КамАЗ. ВДД, кстати, благодаря им потерял объем ремонта, а КАМАЗ вообще потерял монополию на запчасти. По моей личной экспертной оценке, мы потеряли около 70 процентов рынка запчастей и услуг.

Начали производить детали, но в основном для рынка. Детали стали производить в каждом гараже, к тому же появились мощные производители (в частности, бывшие защитники), которые легально, при хорошем качестве выпущенных деталей, продавали их дешевле, чем КамАЗ. ВДД, кстати, благодаря им потерял объем ремонта, а КАМАЗ вообще потерял монополию на запчасти. По моей личной экспертной оценке, мы потеряли около 70 процентов рынка запчастей и услуг.

Поставки шли без предоплат. Камминз как раз тогда предлагал свои двигатели, но КамАЗ к ним не был готов. Из федерального бюджета были выделены определенные суммы. Консультанты активно работали. Был, например, венгр, владелец солидной фирмы, который пытался приучить КАМАЗ к рыночным отношениям. Работала международная консалтинговая компания McKinsey. В 1994-1995, собрали молодых камазовских руководителей, пообещали, что через несколько лет заменят старую гвардию, и целый год кормили их черной икрой, требуя взамен планов реорганизации. В первые месяцы вал предложений о помощи, а потом, когда встали вопросы расчетов, возможных хищений, это желание притупилось. Через полгода наступила эпоха сбережений, уменьшилась численность, социальная нагрузка. В период восстановления завода был замусорен персонал корпорации. У нас очень мощная инфраструктура подростковых производств на литейном заводе до пожара. Десятки сайтов несли социальную роль — их якобы изучали, а на самом деле это была «резервация» для выпускников школ, которым не хватало ни работы, ни мест в вузах.

Поставки шли без предоплат. Камминз как раз тогда предлагал свои двигатели, но КамАЗ к ним не был готов. Из федерального бюджета были выделены определенные суммы. Консультанты активно работали. Был, например, венгр, владелец солидной фирмы, который пытался приучить КАМАЗ к рыночным отношениям. Работала международная консалтинговая компания McKinsey. В 1994-1995, собрали молодых камазовских руководителей, пообещали, что через несколько лет заменят старую гвардию, и целый год кормили их черной икрой, требуя взамен планов реорганизации. В первые месяцы вал предложений о помощи, а потом, когда встали вопросы расчетов, возможных хищений, это желание притупилось. Через полгода наступила эпоха сбережений, уменьшилась численность, социальная нагрузка. В период восстановления завода был замусорен персонал корпорации. У нас очень мощная инфраструктура подростковых производств на литейном заводе до пожара. Десятки сайтов несли социальную роль — их якобы изучали, а на самом деле это была «резервация» для выпускников школ, которым не хватало ни работы, ни мест в вузах. Через полгода после пожара эти конструкции остыли.

Через полгода после пожара эти конструкции остыли. Ездили на новогодние праздники,а выйти было некуда.Пол года стоял КАМАЗ,пока не нашлись те буйные,кто снова запустил конвейер.

Ездили на новогодние праздники,а выйти было некуда.Пол года стоял КАМАЗ,пока не нашлись те буйные,кто снова запустил конвейер. Рынок резко сел,у народного хозяйства не было денег на закупку машин,нужно было просто привести расходы в соответствие с доходами.И стоимость Жемчуга.Со временем , дошло до того, что основная энергия Василия Титова регулировалась даже рабочие смены работают так, чтобы люди уходили в те часы, когда тариф на электроэнергию минимален. В то время этого никто не делал. КАМАЗ не обанкротился и перезапустился только благодаря тому, что научился экономить в 1990-х, после пожара на «движках».

Рынок резко сел,у народного хозяйства не было денег на закупку машин,нужно было просто привести расходы в соответствие с доходами.И стоимость Жемчуга.Со временем , дошло до того, что основная энергия Василия Титова регулировалась даже рабочие смены работают так, чтобы люди уходили в те часы, когда тариф на электроэнергию минимален. В то время этого никто не делал. КАМАЗ не обанкротился и перезапустился только благодаря тому, что научился экономить в 1990-х, после пожара на «движках». Ввоз всего уменьшился, предприятия заработали, увеличился грузооборот, пришла вменяемая власть. Это называется «дуракам повезло». Без кризиса 1998 года КАМАЗ не мог торговать по разумным ценам. К моменту, когда отрасль проснулась, мы уже научились работать дешевле. Я, например, урезал бухгалтерию в три раза. С автоцентрами у нас было где-то 1200 бухгалтеров. Это были живые люди, очень заслуженные, но если бы мы их не урезали, стоимость «КамАЗа» превысила бы его ценник в десятки раз.

Ввоз всего уменьшился, предприятия заработали, увеличился грузооборот, пришла вменяемая власть. Это называется «дуракам повезло». Без кризиса 1998 года КАМАЗ не мог торговать по разумным ценам. К моменту, когда отрасль проснулась, мы уже научились работать дешевле. Я, например, урезал бухгалтерию в три раза. С автоцентрами у нас было где-то 1200 бухгалтеров. Это были живые люди, очень заслуженные, но если бы мы их не урезали, стоимость «КамАЗа» превысила бы его ценник в десятки раз. Камаз ничего не делал, а энергию заряжали.Часть объектов заморозили, а им нужно было трахаться.По обязательствам КамАЗа, если человек вышел на работу, ему уже начислена зарплата, поэтому многие не допускались на работу, но с них начисляли две трети зарплаты.Чтобы выжить, многое распродавалось9.0164

Камаз ничего не делал, а энергию заряжали.Часть объектов заморозили, а им нужно было трахаться.По обязательствам КамАЗа, если человек вышел на работу, ему уже начислена зарплата, поэтому многие не допускались на работу, но с них начисляли две трети зарплаты.Чтобы выжить, многое распродавалось9.0164 Программа была такая — нефть в обмен на продукты: на «Камазах» якобы продукты, а американцы, условно говоря, разрешили поставку невоенной техники. Мы поставили сырую машину КАМАЗ-6520 за несколько недель до того, как эти машины бомбили. Это было чисто женское приключение. Когогин долго думал, ввязываться или нет, но решил ввязаться, под честное слово взял кредиты на производство. Грузовики ломались на каждом шагу, но мы не успели дождаться рекламы от иракцев — их уничтожила бомбежка. Эта поставка принесла 500 млн рублей чистой прибыли, за счет которой нам удалось преодолеть кризис 2002 года. Потом когогин сработал рычагами управления, убытки пошли на спад. Это был конец серии кризисов. До 2004 года КАМАЗ за несколько лет понес чистые убытки в размере 50 миллиардов рублей. Очень большими были банковские проценты.

Программа была такая — нефть в обмен на продукты: на «Камазах» якобы продукты, а американцы, условно говоря, разрешили поставку невоенной техники. Мы поставили сырую машину КАМАЗ-6520 за несколько недель до того, как эти машины бомбили. Это было чисто женское приключение. Когогин долго думал, ввязываться или нет, но решил ввязаться, под честное слово взял кредиты на производство. Грузовики ломались на каждом шагу, но мы не успели дождаться рекламы от иракцев — их уничтожила бомбежка. Эта поставка принесла 500 млн рублей чистой прибыли, за счет которой нам удалось преодолеть кризис 2002 года. Потом когогин сработал рычагами управления, убытки пошли на спад. Это был конец серии кризисов. До 2004 года КАМАЗ за несколько лет понес чистые убытки в размере 50 миллиардов рублей. Очень большими были банковские проценты. Большинство кредиторов получили в конце очень хорошо. В 2000-е капитализация КАМАЗа была хорошей, акции можно было продавать по высокой цене, окупая свои затраты.

Большинство кредиторов получили в конце очень хорошо. В 2000-е капитализация КАМАЗа была хорошей, акции можно было продавать по высокой цене, окупая свои затраты. .. в то же время прекратили проиндексирована, заработная плата отставала от реальных цен. Рассчитываться на работу начали уже ближе к 2000 году. Людей вели проверки на работоспособность системы снабжения, он служил в специальных магазинах. Я их просто познакомил — по чекам можно было зайти в столовую, купить какой-то товар. Потом мы сделали так, чтобы их можно было посчитать за квартплату, и дворники некамазовские получились.

.. в то же время прекратили проиндексирована, заработная плата отставала от реальных цен. Рассчитываться на работу начали уже ближе к 2000 году. Людей вели проверки на работоспособность системы снабжения, он служил в специальных магазинах. Я их просто познакомил — по чекам можно было зайти в столовую, купить какой-то товар. Потом мы сделали так, чтобы их можно было посчитать за квартплату, и дворники некамазовские получились. Китайцы тогда ничего не выпускали и очень любили КамАЗ за низкий борт — удобно грузить лопатами. В иномарках борт высокий, до китайцев не дотянулся. Если бы потерянные ресурсы по плану переместились на сборку в Китай, в сервисную сеть, на обучение менеджеров с пониманием китайского рынка, то сейчас эти плоды были бы достигнуты. Мы были там до мировой автомобильной промышленности.

Китайцы тогда ничего не выпускали и очень любили КамАЗ за низкий борт — удобно грузить лопатами. В иномарках борт высокий, до китайцев не дотянулся. Если бы потерянные ресурсы по плану переместились на сборку в Китай, в сервисную сеть, на обучение менеджеров с пониманием китайского рынка, то сейчас эти плоды были бы достигнуты. Мы были там до мировой автомобильной промышленности. Особенности машины следующего поколения стали известны задолго до ее официального выхода.

Особенности машины следующего поколения стали известны задолго до ее официального выхода.

Напомним, что «Моторник» нужен для снижения скорости автопоезда без использования тормозной системы. Без него «счастливым обладателям» нового трактора в самой скромной комплектации придется жечь тормозные колодки. При этом стоимость лучшей комплектации трактора по-прежнему не называлась.

Напомним, что «Моторник» нужен для снижения скорости автопоезда без использования тормозной системы. Без него «счастливым обладателям» нового трактора в самой скромной комплектации придется жечь тормозные колодки. При этом стоимость лучшей комплектации трактора по-прежнему не называлась.