Чем лучше разводить битумную мастику

Ремонт0

Битумная мастика — хороший изоляционный материал, благодаря которому можно избавить фундамент от негативного влияния окружающей среды. Ее можно разводить разными веществами, а можно ничего не делать и просто подогреть. О том, чем лучше и безопаснее разводить ее, расскажем далее.

Средства разведения битумной мастики

В зависимости от использования и нанесения, состава битумной мастики применяются следующие вещества для разведения: машинный бензин, керосин, уайт-спирит и низкооктановый бензин. Нередко используется каучуковый растворитель.

Выбирая материал для разведения, нужно понимать, что все перечисленные жидкости являются горючими и легко воспламеняемыми. При гидроизоляционных работах, нельзя использовать открытый огонь.

Бензин с керосином и спиритом являются универсальными растворителями. Делая выбор в пользу какого-то вещества, нужно понимать, какие нужны характеристики раствору.

Битумная мастика бывает резиновой, полиуретановой, латексной и каучуковой масляной. Добавки разные, поэтому, если добавить полиуретановый растворитель, низкооктановый бензин, спирит или каучук, можно дополнительно добавить смеси эластичности.

Важно также соблюдать пропорции в разведении. Разбавитель не должен быть больше 20% от общего количества мастики. В другом случае возникнет проблема с краткосрочным или замедленным высыханием покрытия. Из-за несоблюдения условий, материал может быть излишне текуч. В результате пропускать влагу.

Чем лучше и безопаснее разводить мастику

Безопаснее использовать готовые смеси, которые нужно только заблаговременно до нанесения нагреть. Они продаются в жидкой упаковке. Называются горячей битумной мастикой. В другом случае, работать с бензином, спиртом или другим растворителем небезопасно. Подобные процедуры могут привести к серьезному ожогу, воспламенению и прочим неприятностям, особенно в случае с открытым огнем и ручным приготовлением смеси.

Если же было принято решение о разбавлении мастики указанными составами, необходимо внимательно ознакомиться с составом мастики и ее добавками, нет ли вероятности взрыва и прочих неприятных моментов. Обязательно посмотреть, можно ли разбавлять материал с тем или иным составом.

В целом, стоит указать, что повсеместно битумную мастику разбавляют автомобильным бензином, низкооктановым бензином, керосином, уайт-спиритом и простым каучуковым растворителем.

Комментарии0 Поделиться:Важно понимать, что эти средства для разведения огнеопасны и могут привести к непредсказуемым последствиям, в частности, к пожару и серьезным ожогам рук и лица. Поэтому для разведения лучше не использовать ничего, просто подогревая мастику в ограниченном количестве, чтобы успеть ее быстро нанести. Также стоит использовать готовые разведенные смеси для минимизации несчастных случаев.

Загрузка …

Чем разбавить битумную мастику для фундамента, кровли, стен, гидроизоляции – виды растворителей, особенности разбавления и нанесения

Мастика битумная – это однородное пластичное вещество, сделанное на основе битума и различных добавок, улучшающих ее свойства. Она имеет отличные физико-химические показатели, которые делают ее идеальным гидроизоляционным и склеивающим материалом. После нанесения на поверхность мастика быстро затвердевает.

Назначение и разновидности

В стандартном варианте мастика на базе битума предназначена для образования герметичного стойкого покрытия с гидроизолирующими свойствами. Материал прочно сцепляется практически с любой поверхностью – деревом, камнем, бетоном, металлом, тканью и т. д. Поэтому её применяют практически везде, где возникает необходимость подобной защиты – для крыш различных сооружений, стен, фундаментов, резервуаров для наполнения водой, подвалов, цокольных этажей и даже автотранспортных средств.

д. Поэтому её применяют практически везде, где возникает необходимость подобной защиты – для крыш различных сооружений, стен, фундаментов, резервуаров для наполнения водой, подвалов, цокольных этажей и даже автотранспортных средств.

В составе мастик могут находиться несколько компонентов. При нормальных условиях она находится в жидко-густой или твёрдой форме. Поэтому для эффективного и удобного применения её требуется разбавлять специальными растворителями либо расплавлять подогревом, соответственно. По признаку условий применения они классифицируются на следующие две категории:

- Горячие.

Чтобы перевести вещество в подвижно-текучее состояние, его подогревают до температуры 150-170 °С. Масса наносится на поверхность сразу после разогрева. После остывания поверхность приобретает заданные технические характеристики.

Разогрев мастики Источник ytimg.com

- Холодные.

Изначально имеют достаточно густую консистенцию. Нормальную форму приобретают после добавления керосина, бензина или другой специальной жидкости и тщательного размешивания. Подогревать раствор не требуется. Эксплуатационные параметры поверхность набирает по мере испарения растворителя и перехода нанесённого слоя в твёрдое состояние.

Нормальную форму приобретают после добавления керосина, бензина или другой специальной жидкости и тщательного размешивания. Подогревать раствор не требуется. Эксплуатационные параметры поверхность набирает по мере испарения растворителя и перехода нанесённого слоя в твёрдое состояние.

Полезно знать! Знание о том, чем разводят битумную мастику для гидроизоляции, позволяет правильно подобрать растворитель для конкретных условий применения и добиться оптимальных эксплуатационных характеристик наносимого защитного слоя. Для каждого вида должна применяться своя разбавляющая жидкость. Лучше всего следовать рекомендациям производителя.

Меры безопасности при работе с материалом

В составе присутствуют вредные для человека вещества, поэтому мастер должен защитить себя. Надеваются защитная одежда и обувь, перчатки. Работать рядом с открытыми источниками огня запрещено. При попадании вещества на кожный покров, его удаляют разбавителем.

В составе присутствуют вредные для человека вещества, поэтому мастер должен защитить себя.

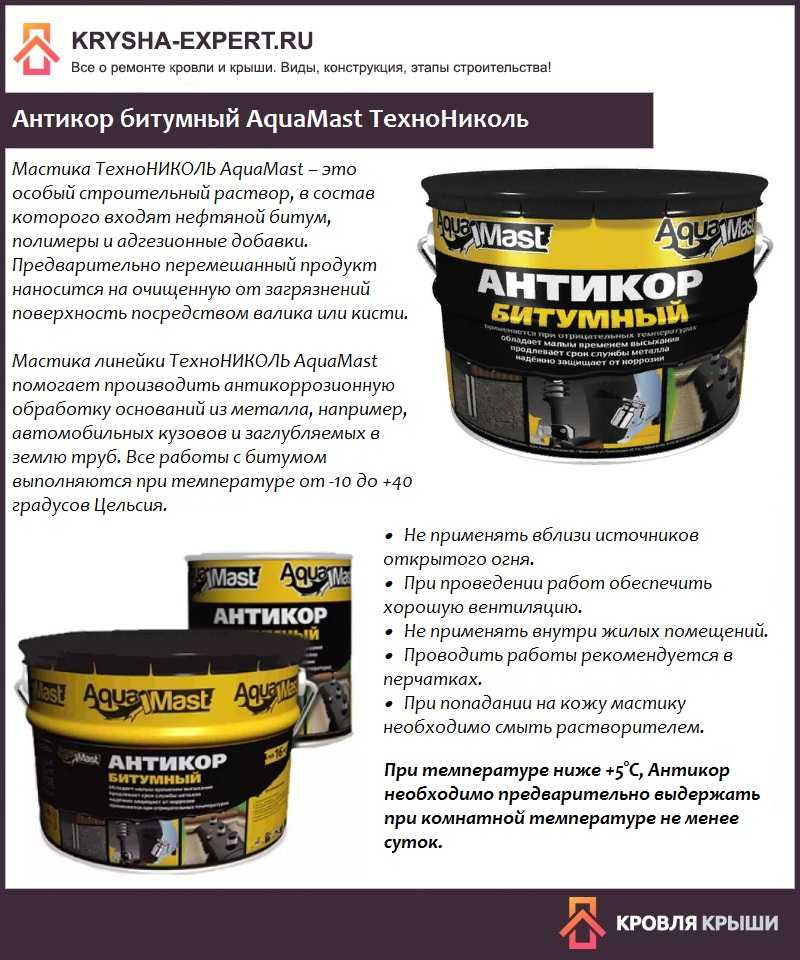

Мастика битумная AquaMast — это качественное средство для создания прочной гидроизоляции различных материалов и конструкций

Важно работать, соблюдая технику безопасности, и желательно обладать минимальными навыками работы с подобными средствами. При покупке мастики у продавца следует запросить сертификат качества

Виды растворителей

Мастики различаются и по технологии применения, и по составу входящих в неё компонентов. Кроме того, условия применения и набор требуемых характеристик жидкости в рабочем состоянии также могут существенно разниться. Поэтому применяются следующие различные виды растворяющих средств:

- Бензин автомобильный.

- Керосин.

- Бензин-галоша (средство для разбавления при изготовлении изделий на базе резины).

- Уайт-спирит.

Растворитель для мастик Источник poryadok.ru

В большинстве случаев на практике пользуются бензином с низким значением октанового числа. Высыхание при этом наступает не позднее 24-часового периода с момента нанесения последнего слоя. Чтобы образовавшееся покрытие приобрело и сохранило на протяжении всего срока эксплуатации гидроизоляционные свойства, при разведении должны тщательно соблюдаться пропорции смешиваемых веществ. Излишняя густота не позволит равномерно нанести мастику (вещество будет плохо прилипать к основанию), а чрезмерное разбавление приведёт к длительному высыханию и утончению слоя.

Обратите внимание! Для решения вопроса о том, чем разводить битумную мастику для фундамента, необходимо проверять разбавляемую массу и растворитель на соответствие друг другу. Например, нельзя применять ацетон или солярку.

Битум с компонентами образует в них скорее суспензию, чем раствор. Поэтому нанесённое такой субстанцией покрытие будет иметь различную толщину, а местами – полные пропуски – нарушение гидроизоляционного слоя.

Разбавление мастики Источник kraski-net.ru

Смотрите также: Каталог компаний, что специализируются на расчёте, монтаже и ремонте фундаментов

Инструкция по использованию

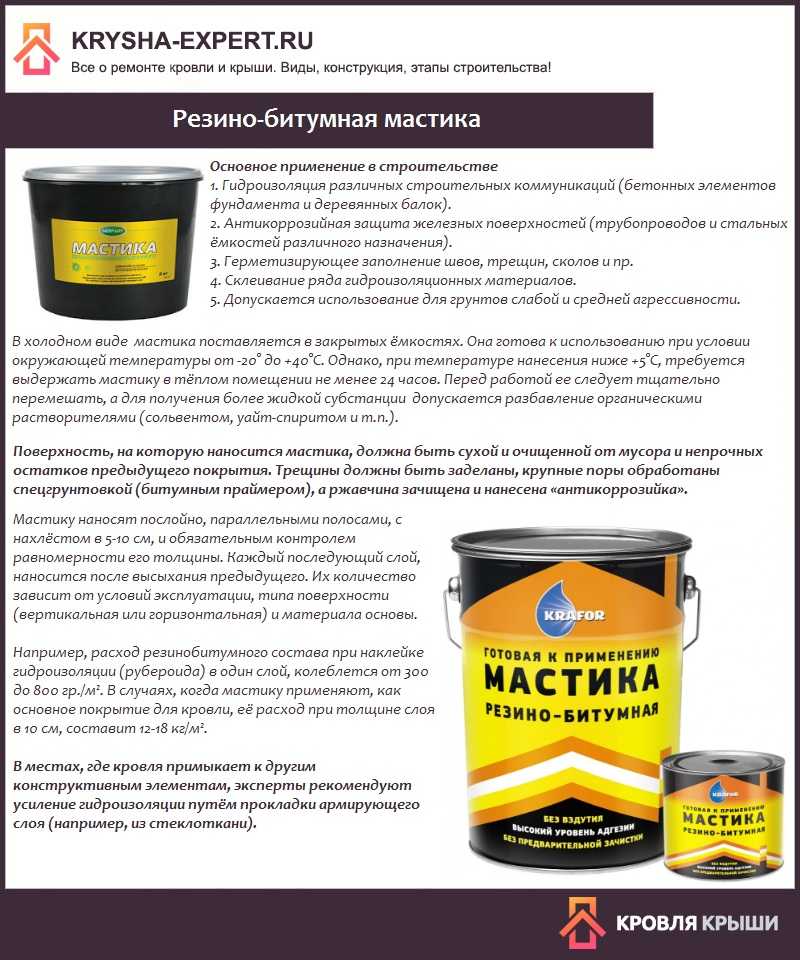

Порядок использования резино-битумной мастики Aquamast для гидроизоляции кровли мало чем отличается от алгоритма работ с другими подобными продуктами:

- Непосредственно перед применением состав основательно перемешивают. Делать это лучше не кисточкой, а чистой палочкой, рейкой или металлическим стержнем.

- Заранее очищают поверхность от загрязнений, пыли и жировых отложений. Эта процедура выполняется мокрой щеткой и мыльным раствором. В конце поверхность освобождают от остатков мыла, пройдясь мокрой щеткой.

- После высыхания поверхность обрабатывают праймером битумным AquaMast, выполняющим роль грунтовки.

Данная процедура выполняется большой кистью. При этом следят, чтобы не осталось необработанных участков. Лучше использовать хорошо смоченную в праймере кисть.

Данная процедура выполняется большой кистью. При этом следят, чтобы не осталось необработанных участков. Лучше использовать хорошо смоченную в праймере кисть. - Нанести первый слой. Делать это удобнее узким шпателем. Толщина каждого слоя не более 1,5 мм. Для гарантированного результата производитель рекомендует делать три. После второго на материал укладывают стеклохолст, чтобы хорошо пропитался.

Каждый слой высыхает примерно за 12 часов. Проверяют обычным прикосновением – если не липнет, значит высох.

Когда работа сделана, покрытие оставляют в покое на семь дней минимум. За это время произойдет полное схватывание всех слоев с основой. Также состав наберет свои свойства. Учитывают, что это время зависит от температуры. Чем она ниже, тем дольше сохнет мастика.

Нанесение мастики Инструмент сразу вытирают растворителем. Засохший материал удаляется исключительно механическим способом. На видео можно ознакомиться с холодной гидроизоляционной битумно-резиновой мастикой AquaMast:

Вспомогательные компоненты

Так как сам по себе битум не имеет достаточной прочности, эластичности антикоррозионных протекторных свойств, то помимо него в состав мастик добавляются различные компоненты. Этим им придаются те или иные практические свойства в соответствии со сферой применения. Чаще всего это следующие добавки:

Этим им придаются те или иные практические свойства в соответствии со сферой применения. Чаще всего это следующие добавки:

- Резина. Придает покрытию полимерные характеристики с повышенной стойкостью к растрескиванию.

- Полиуретан. Задаёт слою эластичность и выносливость к нагрузкам на растяжение.

- Латекс. Повышает прочность и сопротивляемость на разрыв.

- Масло. Образует состав с высокими защитными свойствами металлов от коррозии.

- Каучук. Создаёт пластичный, прочный налёт. Применение не требует подготовительных процедур.

По наличию одного из этих компонентов мастика приобретает нужные качества в соответствии с назначением и получает соответствующее название, например, битумно-резиновая. Образуемое из неё покрытие подобно плёнке, которую можно растянуть в десятки раз, и при этом она останется целая.

Создание влагозащиты из каучуково-битумной смеси Источник stroy-podskazka. ru

ru

Масляная с антикоррозионными свойствами

Добавление в состав масляной основы придает мастике следующие важные два качества:

- Сохранение текучести в течение всего периода эксплуатации.

- Повышение антикоррозионных свойств.

Мастика с такими качествами никогда окончательно не полимеризуется, то есть сохраняет форму малоподвижной жидкости. Это значит, что при каких угодно условиях она не будет подвергаться растрескиванию. Однако ввиду сохранения свойств высокой адгезии, вещество все время будет оставаться на обработанной поверхности.

Это делает её универсальной для применения в экстремальных условиях – при резких перепадах температур, в сырости, при промерзании и проч. Например, масляный состав хорошо подходит для обработки подземных коммуникаций, систем отопления, а также нуждающихся в такой защите частей автотранспортных средств.

Кровельная

Для гидроизоляции поверхности крыш нужна мастика с одновременно высокой влагостойкостью, прочностью, гибкостью и стойкостью к механическим перегрузкам – ударам, тряске, напряжению. Сформировавшийся слой не должен трескаться при перепадах температуры, но сохранять структуру при порывах ветра. Таким набором качеств обладает состав с включением резины, каучука и латекса.

Сформировавшийся слой не должен трескаться при перепадах температуры, но сохранять структуру при порывах ветра. Таким набором качеств обладает состав с включением резины, каучука и латекса.

Создание защиты для крыши Источник imageban.ru

Внимание! В решении вопроса о том, чем разбавить битумную мастику для авто, крыши, подвала, основания дома, нельзя все внимание направлять на поиск эффективного растворителя и пренебрегать правилами техники безопасности. Бензин, керосин и другие подходящие жидкости образуют пожаро-взрывоопасные пары. Проводить процедуру их нанесения можно только на открытой местности или при хорошей вентиляции в отсутствии любых источников воспламенения.

Из чего состоит битумная мастика

Мастика – очень пластичный материал. Она обладает высокими вяжущими и гидроизоляционными показателями. В основном составе материала помимо битума находятся вяжущие органические вещества и минеральные добавки.

Плотность, устойчивость к низким внешним температурам, а также твердость обеспечивают следующие включения:

- пылевидный асбест;

- специальная минеральная вата;

- кирпичные, кварцевые и известняковые порошки;

- зола.

Наличие таких загустителей, как: мел, торфяная крошка и молотый асбест будут гарантировать удобство нанесения мастики, снижение расхода и улучшение теплоизоляционных свойств материала.

За высокую стойкость к изгибам и армирование состава отвечают специальные волокнистые наполнители. А различные полимерные компоненты придадут материалу высокие гидроизоляционные свойства.

Особенности разбавления

Степень густоты разведения мастики определяется методом её нанесения:

- Вручную.

- Распылителем.

В первом случае применяется кисть или валик, во втором – специальный краскопульт или пульверизатор. Естественно, что для приготовления раствора, наносимого вручную, нет необходимости добиваться точности достижения жидкости требуемой степени текучести. Другое дело – применение распыляющего оборудования. Здесь подвижность разбавленной смеси должна иметь точно требуемое значение. В противном случае оно просто не будет функционировать.

Другое дело – применение распыляющего оборудования. Здесь подвижность разбавленной смеси должна иметь точно требуемое значение. В противном случае оно просто не будет функционировать.

Распыление мастики пульверизатором Источник kakpostroit.su

Краскопульт для нанесения клея

Соединение всевозможных материалов большой площади, требуют весьма равномерного клеевого слоя. Обычно, краскопульт для клея используется в мебельной промышленности для надежного соединения паралона с древесиной, кожей, тканью и прочими материалами. Для таких задачи, наиболее оптимальным является пневматический пульверизатор с верхним бачком, способный создать наиболее ровный слой клеящего состава. Разброс подходящих моделей и цен существенно различается, но для бытовых и полупрофессиональных работ подойдет практически любой пистолет с соплом на 1.7 мм.

Выбирая пневматический краскопульт для нанесения клея, рекомендуется рассматривать модели с системой распыления LVLP (Низкий объем, низкое давление), которая имеет наименьшее туманообразование при эксплуатации и наибольший перенос материала на поверхность. Убедитесь, что сопло и игла изготовлены из латуни или стали, устойчивых к коррозии.

Убедитесь, что сопло и игла изготовлены из латуни или стали, устойчивых к коррозии.

Если модели со стационарным компрессором не подходят, можно рассмотреть электрический краскопульт с выносным компрессором. Желательно, чтобы корпус пистолета был выполнен из металла, как у следующей модели.

Видео описание

Смотрите в видео, как грамотно сделать гидроизоляцию вертикальной поверхности с помощью мастики:

Важно! При попытке разогрева битумный раствор может вспыхнуть. Температура воспламенения его без растворителя составляет порядка 220-240 °C, с растворителем – ещё ниже. В экстренном случае потушить горящий расплав в ёмкости можно, накрыв его заранее подготовленной жестяной крышкой.

Расчёт расхода

Расходование битумной мастики по поверхности определяется толщиной наносимого слоя. Существуют следующие правила её расхода для различных случаев применения:

- Для фиксации рубероида – 0,7-0,9 кг на 1 м².

- Для формирования гидроизоляции сантиметровой толщины – 20 кг на 1 м².

Снизить расход мастики вдвое поможет только применение варианта с добавлением латекса.

Снизить расход мастики вдвое поможет только применение варианта с добавлением латекса. - Для образования водозащитного слоя для фундамента, подвала, цоколя – расход составляет порядка 5-8 кг/м², для кровли – не менее 15 кг/м².

Совет! Современные производители выпускают мастики, сразу готовые к применению. Однако если работы планируется вести при температуре, ниже указанной в технической информации, субстанцию лучше немного развести растворителем.

Как определить расход

На расход влияет толщина слоя и количество сухого остатка

Мастику характеризует показатель содержания сухого остатка. Он означает объем вещества на плоскости после того, как мастика высохла и отвердела. Индекс выражают в процентах от общего расхода использованного материала. Показатель означает, что небольшой сухой остаток ведет к перерасходу исходной массы, чтобы получить слой требуемой толщины по технологии.

Большинство материалов характеризуются индексом сухого остатка 20 – 70%. Расход материала с высоким процентом будет в 3 раза меньше, чтобы образовать нужную толщину, чем при показателе 20%. Помимо стоимости увеличивается трудоемкость работ.

Расход материала с высоким процентом будет в 3 раза меньше, чтобы образовать нужную толщину, чем при показателе 20%. Помимо стоимости увеличивается трудоемкость работ.

Чтобы найти расход материала на всю поверхность, нужно знать:

- нормативную толщину слоя;

- количество сухого остатка после отверждения.

Например, если остаток материала 50%, в 1 кг мастики содержится 0,5 кг рабочего вещества и 0,5 кг растворителя. После высыхания на плоскости останется 0,5 кг гидроизоляции при нанесении 1 кг мастики.

После нахождения удельного расхода с учетом остатка после отверждения и толщины покрытия определяют число слоев на поверхности.

Для гидроизоляции крыши с использованием стекловолокна нужно количество в 2 – 3 слоя основного материала. В этом случае потребуется 3 – 4 прослойки битумной мастики толщиной 1,5 – 2 мм.

Расход зависит от густоты массы и температуры раствора.

Нормы расхода при разном способе нанесения

Холодные мастики удобнее в применении, их используют для клеящих прослоек между кровельными слоями и в качестве гидроизоляции отдельно стоящих конструкций. Горячие более стойкие к внешним воздействиям, материалы должны быть полностью однородными и растекаться по поверхности слоем не меньше 1 мм.

Нормы толщины в зависимости от холодного и горячего способа:

- толщина мастичного слоя для материала горячего способа накладки составляет не меньше 2 мм;

- холодную можно использовать толщиной не меньше 1 мм.

На один квадрат в один слой расходуется холодного материала на растворителе 1 – 2 кг, битумной холодной мастики на воде — 1,5 – 2 кг, горячей массы пойдет 2 кг. Квадратуру покрытия умножают на расход мастики, затем умножают на число слоев.

Расчет для гидроизоляции фундамента

Для расчета расхода нужно вычислить площадь фундамента и умножить на толщину слоя

Фундаменты бывают разного типа. Легче всего посчитать расход для ленточного вида. В этом случае находят квадратуру всей поверхности, которую требуется обмазать составом.

Легче всего посчитать расход для ленточного вида. В этом случае находят квадратуру всей поверхности, которую требуется обмазать составом.

Порядок определения площади:

- перемножают ширину ленты на длину, получают горизонтальную площадь;

- умножают боковую высоту на длину ленты, затем на 2 — получают квадратуру боковых плоскостей;

- иногда нужно просчитать площадь торцов;

- для каждого отдельного участка считают площадь, затем показатели складывают.

Для обмазки фундамента в один слой на один квадратный метр идет холодной мастики на растворителях 1 – 1,5 кг, холодной массы на воде — 1 – 1,5 кг, а горячей потребуется 2 кг.

Полученную квадратуру обрабатываемой поверхности умножают на расход по квадрату, затем умножают на количество слоев. Гидроизоляция фундамента предполагает не меньше двух слоев обмазочного состава.

Расчет для гидроизоляции кровли

В кровельных работах выполняют не только приклеивание различных слоев стеклоткани, стекловолокна. Гидроизоляционную мастику применяют и для полноценного верхнего покрытия. В этом случае последний пласт должен иметь толщину не меньше 2 мм.

Гидроизоляционную мастику применяют и для полноценного верхнего покрытия. В этом случае последний пласт должен иметь толщину не меньше 2 мм.

Расход мастичной пасты:

- при укладке холодным способом с двумя слоями стеклоткани и тремя — мастики общий расход на квадрат составит 3,5 – 6 кг;

- при нанесении с разогревом общая норма потребления на квадрат крыши с тем же составом будет на уровне 6 кг;

- если предстоит заделка швов между железобетонными плитами перекрытия, то норма расхода принимается по 145 — 157 кг на каждые 100 м стыка (при толщине плит 200 мм).

Высчитывают площадь кровли, умножают на нормативный расход. Так как максимальный показатель приведен для нескольких слоев сразу, то дополнительно умножать на число пластов не нужно.

Видео описание

В этом ролике смотрите, как сделать битумную гидроизоляцию кровли и фундамента:

Правила хранения

Нередко средство гидроизоляции приобретается или готовится в большем количестве, чем требуется для обработки поверхности. Чтобы сохранить его до следующего применения, необходимо соблюсти соответствующие условия:

Чтобы сохранить его до следующего применения, необходимо соблюсти соответствующие условия:

- Хранить вдали от нагревательных приборов.

- Выдерживать температуру окружающей среды, рекомендуемую производителем.

- Герметично закрывать тару, чтобы избежать испарения летучих фракций и растворителя, не допустив тем самым пересыхания битумной массы.

- Не смешивать с дополнительными компонентами, добавляемыми в массу незадолго перед началом работ, например, измельчённой резиной.

Рекомендация! Выбирая, чем разбавить битумную мастику для кровли из рубероида, необходимо учитывать технические характеристики материала основы. В чистоте битум не способен образовывать долговечную защиту – так как в скором времени растрескается под действием внешних факторов. Остаётся применение двух вариантов – выравнивание + праймер + полноценная гидроизоляция мастикой с резиной или латексом, либо покрытие повторным слоем рубероида, приклеенным на тот же битум.

Инструкция по использованию

Чтобы провести качественную гидроизоляцию своими руками кровли, следует выполнять следующие инструкции:

До использования средство тщательно перемешивают; Предварительно следует подготовить основание. Оно должны быть чистым и обезжиренным. Для выполнения очистки подходит промывка мыльным раствором; Когда поверхность полностью высохнет, наносится праймер данной серии, он улучшит степень сцепления, и будет служить грунтовкой

Инструментом лучше выбирать кисточку широкую, важно покрыть все зоны полностью; Переходят к нанесению 1-го слоя, удобнее работать узким шпателем, следят, чтобы покрытие не было толще 1, 5 мм. Желательно наносить три слоя, тогда защита будет качественной, между нанесением каждого слоя дожидаются полной просушки предыдущего

После 2-го слоя рекомендуется установить стеклохолст.

Время просушки битумно-резиновой мастики для кровли занимает 12 часов, узнать просох ли слой можно, потрогав рукой, он не должен прилипать. Для улучшения результата в конце насыпают мелкофракционную гравийку. Полная просушка будет длиться неделю, в это время нельзя допускать нагрузки на поверхность.

Для улучшения результата в конце насыпают мелкофракционную гравийку. Полная просушка будет длиться неделю, в это время нельзя допускать нагрузки на поверхность.

Время просушки битумно-резиновой мастики для кровли занимает 12 часов.

Коротко о главном

Битумные мастики по назначению и технологии применения различаются на разогреваемые и используемые без разогрева. Первые перед применением подогреваются и расплавляются, вторые – при недостаточной текучести разбавляются растворителем. При этом для их разбавления применяются такие средства, как:

- Автобензин.

- Уайт-спирит.

- Керосин.

- Бензиновый растворитель.

Наполнителями, задающими те или иные эксплуатационные характеристики, помимо битумной основы, в мастиках являются – резина, латекс, полиуретан, каучук и масло. Такое средство для гидроизоляции может наноситься как ручным методом с помощью кисточки или валика, так и при помощи распыляющего устройства. Расход мастик задаётся предназначением формируемого слоя и составляет от 0,7 до 20 кг на каждый 1 м² обрабатываемой поверхности.

Оценок 0

Прочитать позже

Меры безопасности при работе с материалом

В процессе применения мастики АкваМаст необходимо соблюдать следующие меры предосторожности:

- Работу выполнять в защитных перчатках.

- Не применять материал вблизи источников огня.

- Продукты на основе растворителей использовать только в нежилых, хорошо вентилируемых помещениях.

- Избегать попадания состава на кожу.

Несмотря на то что праймер и битумная мастика АкваМаст рассчитаны на бытовое применение, для качественного нанесения гидроизоляции желательно обладать профессиональными навыками. Если же опыт подобных работ минимален или вовсе отсутствует, лучше воспользоваться услугами специалистов.

При проведении некоторых видов строительных и ремонтных работ требуется защита конструкции от воздействия влаги. Существует множество материалов, выполняющих данную функцию, в состав которых входит известный многим компонент – битум. Наиболее функциональным и технически обоснованным является использование такого сложного состава, как резино-битумная мастика.

Оценка способности битумных мастик к самовосстановлению

Оценка способности битумных мастик к самовосстановлению

Скачать PDF

Скачать PDF

- Открытый доступ

- Опубликовано:

- Дж. Цю 1,2 ,

- М. ван де Вен 1 ,

- С. Ву 2 ,

- Дж. Ю 2 и

- …

- А. Моленаар 1

Экспериментальная механика том 52 , страницы 1163–1171 (2012)Процитировать эту статью

Извините, что-то работает неправильно.

Попробуйте обновить страницу. Если это не сработает, обратитесь в службу поддержки, чтобы мы могли решить проблему.

Abstract

Способность битумных материалов к самовосстановлению известна уже много лет. Исследования в основном были сосредоточены на самовосстановлении поведения во время повторений нагрузки. Тесты требуют много времени и/или сложны. В этой статье представлена простая процедура теста на самовосстановление, сочетающая тест «заживление-повторный перелом» (FHR) с морфологическими наблюдениями. Сначала была применена нагрузка с высокой скоростью смещения, чтобы образовалась плоская открытая трещина шириной 100–200 мкм. Затем образец помещали в форму из силиконовой резины для заживления. Были применены различные периоды заживления, температуры и модификации материалов. Флуоресцентную микроскопию использовали для наблюдения за морфологическими изменениями в периоды заживления. После заживления образец подвергали повторному разрушению в тех же условиях, что и исходное испытание на разрушение. Экспериментальные результаты показывают, что способность к самовосстановлению, количественно определяемая прочностью на повторный излом, увеличивается с увеличением времени заживления и повышением температуры заживления. Основная кривая восстановления прочности при любой температуре заживления может быть получена с помощью принципа суперпозиции время-температура. При сравнении основной кривой восстановления прочности с наблюдениями за морфологическим заживлением с помощью флуоресцентной микроскопии можно предположить, что процесс заживления, наблюдаемый в этой статье, представляет собой процесс, управляемый вязкостью, состоящий из двух этапов, а именно закрытия трещины и увеличения прочности. Битумная мастика, модифицированная стирол-бутадиен-стирольным полимером, демонстрирует более низкую способность к заживлению, чем стандартная битумная мастика со степенью проникновения 70/100.

После заживления образец подвергали повторному разрушению в тех же условиях, что и исходное испытание на разрушение. Экспериментальные результаты показывают, что способность к самовосстановлению, количественно определяемая прочностью на повторный излом, увеличивается с увеличением времени заживления и повышением температуры заживления. Основная кривая восстановления прочности при любой температуре заживления может быть получена с помощью принципа суперпозиции время-температура. При сравнении основной кривой восстановления прочности с наблюдениями за морфологическим заживлением с помощью флуоресцентной микроскопии можно предположить, что процесс заживления, наблюдаемый в этой статье, представляет собой процесс, управляемый вязкостью, состоящий из двух этапов, а именно закрытия трещины и увеличения прочности. Битумная мастика, модифицированная стирол-бутадиен-стирольным полимером, демонстрирует более низкую способность к заживлению, чем стандартная битумная мастика со степенью проникновения 70/100. Процедура испытаний, предложенная в этой статье, оказалась простой и эффективной для оценки и сравнения способности битумных материалов к самовосстановлению.

Процедура испытаний, предложенная в этой статье, оказалась простой и эффективной для оценки и сравнения способности битумных материалов к самовосстановлению.

Введение

Способность битумных материалов к самовосстановлению известна уже много лет [1, 2]. Были проведены различные исследования исцеления, чтобы квалифицировать и количественно оценить это явление. Известно, что способность к самовосстановлению представляет собой довольно сложное явление, которое зависит от различных факторов, включая время заживления, температуру заживления, фазы трещин, модификации материала и локализацию. Были разработаны различные подходы, такие как испытание на прерывистую усталость с различным соотношением периодов отдыха и периода нагрузки [3], испытание на усталость-заживление-переутомление [4, 5], внутреннее испытание на заживление из двух частей [6, 7] и перелом включал тест на заживление [8, 9]. За подробностями этих подходов читатель может обратиться к обзору литературы, сделанному Qiu [10]. В большинстве случаев способность к самовосстановлению исследуется с помощью теста на усталость с периодами отдыха для восстановления, что очень сложно и требует много времени. Следовательно, необходимо оценить способность к самовосстановлению простым и эффективным способом.

В большинстве случаев способность к самовосстановлению исследуется с помощью теста на усталость с периодами отдыха для восстановления, что очень сложно и требует много времени. Следовательно, необходимо оценить способность к самовосстановлению простым и эффективным способом.

Хаммум и Миллард разработали простой тест на повторное локальное разрушение для изучения свойств самовосстановления чистого битума [8, 11]. Битумное вяжущее удерживалось между двумя полусферическими выступами, имитирующими два заполнителя в асфальтовой смеси. Все испытания проводились при 0°С. К системе применялась растягивающая нагрузка, регулируемая смещением, со скоростью смещения 12,5 мкм/с в течение 4 с. После загрузки система возвращалась к исходной толщине зазора между сферами. Затем проводили залечивание возможных трещин с интервалами времени залечивания 2 мин и 2 ч. В период заживления к держателю образца прикладывалась небольшая сжимающая нагрузка 50 Н. После периода заживления снова применялась нагрузка. После 2 часового заживления битум мог почти восстановить свои первоначальные свойства разрушения в отношении нагрузки и кривой повторного нагружения.

После 2 часового заживления битум мог почти восстановить свои первоначальные свойства разрушения в отношении нагрузки и кривой повторного нагружения.

Авторы этой статьи провели исследования способности к самовосстановлению различных типов битума с помощью испытания на прямое растяжение (DTT) [9]. Образец битума прямого натяжения в форме собачьей кости, изготовленный из формы из силиконовой резины, разрезали на две равные части острым ножом при 5°С. Затем две срезанные поверхности приводили в контакт друг с другом, помещали в форму из силиконового каучука и хранили при комнатной температуре (около 22°C) в течение 3, 6, 20 и 48 часов. После периода заживления прочность определяли в тесте DTT при 0°C при скорости перемещения 10 мм/мин. Было показано, что после 6 часовых периодов заживления при комнатной температуре прочность восстанавливалась до значения исходного неповрежденного образца.

Таким образом, процедура испытаний на заживление трещин, связанных с трещинами, кажется многообещающей для исследования способности битумных материалов к самовосстановлению простым и эффективным способом. Однако методы, предложенные в литературе, были слишком эмпирическими. Ни один из методов испытаний не дает четкой информации о ситуации с трещиной, что считается важным для количественной оценки способности к самовосстановлению. Чтобы описать ситуацию с трещинами, к процедуре перелом-заживление-повторный перелом (FHR) было добавлено наблюдение под микроскопом. Полезность этой новой процедуры для оценки способности битумной мастики к самовосстановлению будет описана в этой статье.

Однако методы, предложенные в литературе, были слишком эмпирическими. Ни один из методов испытаний не дает четкой информации о ситуации с трещиной, что считается важным для количественной оценки способности к самовосстановлению. Чтобы описать ситуацию с трещинами, к процедуре перелом-заживление-повторный перелом (FHR) было добавлено наблюдение под микроскопом. Полезность этой новой процедуры для оценки способности битумной мастики к самовосстановлению будет описана в этой статье.

Экспериментальный

Материалы

В данном исследовании использовались два типа битумных вяжущих:

Стандартный битум Kuwait Petroleum класса пенетрации 70/100 с пенетрацией 93 (0,1 мм) при 25°C и температурой размягчения 45°C;

Битум, модифицированный полимером стирол-бутадиен-стирол (СБС) от Shell, с пенетрацией 65 (0,1 мм) при 25°C и температурой размягчения 70°C [12].

Мастики битумные получены путем смешивания битумных вяжущих с известняковым наполнителем Wigro в массовом соотношении 1:1. В данной работе мастика с битумной пенетрацией 70/100 называется ПБмас, а битум, модифицированный полимером СБС, называется СБСмас. Опорные кривые комплексного модуля и фазового угла ПБмас и ВРМс при эталонной температуре 0°C показаны на рис. 1.

Рис. 0°СИзображение полного размера

Процедура испытаний

Испытания FHR проводились с использованием машины для испытаний на прямое растяжение (ATS 900DTTS) с температурной камерой. Процедура эксперимента обсуждается ниже, а также показана на рис. 2:

Рис. 2Иллюстрация процедуры испытания FHR

Полноразмерное изображение

Подготовка. Перед испытанием FHR образцы были изготовлены в предварительно нагретой силиконовой резиновой форме и покрыты другим куском предварительно нагретой силиконовой резины, чтобы получить одинаковую текстуру с каждой стороны образца и избежать температурного воздействия на образцы [13].

Перелом. Исходные образцы разрушали со скоростью перемещения 100 мм/мин при 0°C.

Исцеление. Две сломанные части образца были помещены обратно в форму из силиконовой резины для заживления. Из-за ограниченной деформации образца после разрушения две сломанные части хорошо вписываются в форму с видимой трещиной, как показано на рис. 3. Различные температуры восстановления 10 ° C, 20 ° C и 40 ° C и восстановление периоды 3 ч, 6 ч и 24 ч применялись как для PBmas, так и для SBSmas.

Рис. 3 Иллюстрация размещения двух сломанных деталей ( слева ) в форме из силиконовой резины ( справа )Изображение в полном размере

Микроскопическое наблюдение.

Флуоресцентную микроскопию Olympus также использовали для исследования морфологических изменений образца в течение периода заживления при температуре окружающей среды (около 25°C). Время наблюдения составляло 0, 1, 3, 8 и 18 ч.

Флуоресцентную микроскопию Olympus также использовали для исследования морфологических изменений образца в течение периода заживления при температуре окружающей среды (около 25°C). Время наблюдения составляло 0, 1, 3, 8 и 18 ч.Повторный перелом. После периодов заживления образцы снова кондиционировали до 0°C в течение не менее 2 ч, а затем извлекали из формы. После этого образцы подвергали повторному разрушению со скоростью перемещения 100 мм/мин при 0°C.

Процент самовосстановления был рассчитан путем деления прочности на излом залеченного образца на прочность на излом исходного образца: 9где ,

- Г:

— процент самовосстановления

- S преломление :

— прочность повторно разрушенных образцов

- S перелом :

– прочность исходных разрушенных образцов.

Результаты и обсуждение

Геометрия образца

Перед испытанием FHR особое внимание уделялось геометрии образца. Предыдущие тесты на заживление проводились со стандартным образцом DTT [9]. Однако было показано, что образцы DTT не подходят для исследований самовосстановления по следующим причинам. Во-первых, внезапный разрыв обычных образцов DTT во время испытания на разрушение может привести к тому, что образец расколется более чем на две части, что сделает дальнейшее заживление и повторное разрушение невозможным. Во-вторых, чтобы получить представление о заживлении трещины, предполагалось, что поверхность повторного разрушения должна быть такой же, как и поверхность разрушения. Однако иногда повторно разрушенный образец ломался не в том месте, где была первая поверхность разрушения, что приводило к различным результатам. Следовательно, существует потребность в специальной геометрии образца для исследований самовосстановления.

Как показано на рис. 4, на основе испытаний на разрушение, основанных на механике разрушения, описанных в литературе [14–16], образцы были разработаны с формой сосредоточенного напряжения. Были разработаны два типа образцов с концентрированным напряжением, а именно образец с двойной кромкой с надрезом (DN) и образец с двойной кромкой параболической формы (DP). Для сравнения использовали стандартный образец DTT в форме собачьей кости.

Рис. 4Иллюстрация специальной геометрии образцов (от до до снизу : DTT, DN, DP)

Изображение в полный размер

На рисунке 5 показан коэффициент концентрации напряжений в разработанных образцах с помощью моделирования методом конечных элементов [17]. Для простоты модуль упругости 50 МПа и коэффициент упругости 0,45 были произвольно выбраны и присвоены битумным мастикам. Была приложена растягивающая нагрузка 100 Н. Хорошо видна концентрация напряжений в середине образцов DN и DP. Однако для стандартной геометрии образца ДТТ распределение напряжений в средней части практически постоянно, что не позволяет предсказать предел прочности. Это также может объяснить, почему стандартный образец DTT может расколоться более чем на две части при испытании на разрушение. 9Рис. 5 мин в в качестве условия испытания на разрушение была выбрана температура 0°C. На рисунке 6 показаны кривые разрушения различной геометрии для скорости перемещения 100 мм/мин при температуре 0°C. Образец DN и образец DP демонстрируют одинаковое поведение при разрушении. Однако на практике извлечение образца DN из формы из силиконового каучука очень затруднено. Из-за высокой концентрации напряжения в надрезе его можно легко повредить во время извлечения из формы. В то время как образец DP показал гораздо лучшую работоспособность.

Однако для стандартной геометрии образца ДТТ распределение напряжений в средней части практически постоянно, что не позволяет предсказать предел прочности. Это также может объяснить, почему стандартный образец DTT может расколоться более чем на две части при испытании на разрушение. 9Рис. 5 мин в в качестве условия испытания на разрушение была выбрана температура 0°C. На рисунке 6 показаны кривые разрушения различной геометрии для скорости перемещения 100 мм/мин при температуре 0°C. Образец DN и образец DP демонстрируют одинаковое поведение при разрушении. Однако на практике извлечение образца DN из формы из силиконового каучука очень затруднено. Из-за высокой концентрации напряжения в надрезе его можно легко повредить во время извлечения из формы. В то время как образец DP показал гораздо лучшую работоспособность.

Результаты испытаний образцов ПБмас различной геометрии при скорости перемещения 100 мм/мин при температуре 0°С

Изображение в полный размер

На рис. скорости сравниваются. Образец внезапно ломается посередине со скоростью перемещения 100 мм/мин из-за концентрации напряжений. Однако образец, который был испытан при скорости перемещения 10 мм/мин, показывает трещины в форме аллигатора в середине образца. Микротрещины и макротрещины инициируются и распространяются по всему образцу вместо внезапного разрыва.

скорости сравниваются. Образец внезапно ломается посередине со скоростью перемещения 100 мм/мин из-за концентрации напряжений. Однако образец, который был испытан при скорости перемещения 10 мм/мин, показывает трещины в форме аллигатора в середине образца. Микротрещины и макротрещины инициируются и распространяются по всему образцу вместо внезапного разрыва.

Иллюстрация поверхности излома образцов после нагрузки 100 мм/мин ( слева ) и 10 мм/мин ( справа )

Изображение в полный размер

скорость смещения 100 мм/мин при температуре 0°C использовалась в тесте FHR.

Восстановление силы

На рисунке 8 показаны результаты теста FHR для PBmas и SBSmas. Так как битумные материалы имеют температурно-временную зависимость, такая же особенность может наблюдаться и в процессе самовосстановления. Процент заживления увеличивается с увеличением времени заживления и повышением температуры заживления.

Результаты испытаний на самовосстановление PBmas и SBSmas

Изображение в полный размер

Для моделирования температурно-временной зависимости процесса самовосстановления была построена основная кривая восстановления прочности с использованием суперпозиции время-температура принцип. Использовали S-образное уравнение, как показано в уравнении (2), которое было похоже на модель Кристенсена-Андерсона для основных кривых комплексного модуля битумных вяжущих [18, 19]. Коэффициент сдвига суперпозиции время-температура в уравнении (3) основан на уравнении Аррениуса.

(2)

$$ \log {\alpha_T}(T) = \frac{{\Delta {E_a}}}{{2,303 R}}\left( {\frac{1}{T} — \frac{1}{{{T_0}}}} \right) $$

(3)

Где:

- \( {\alpha_T} \) :

— коэффициент сдвига суперпозиции время-температура

- м, н:

— параметры модели

- Δ Е и :

– кажущаяся энергия активации, Дж/моль

- Р:

— универсальная газовая постоянная, 8,314 Дж / ( моль · К ).

На рис. 9 показаны основные кривые восстановления прочности как для PBmas, так и для SBSmas при эталонной температуре 20 °C. Соответствующие параметры модели показаны в таблице 1. Показано, что PBmas может приблизиться к 100% заживлению за гораздо меньшее время, чем SBSmas.

Соответствующие параметры модели показаны в таблице 1. Показано, что PBmas может приблизиться к 100% заживлению за гораздо меньшее время, чем SBSmas.

Основные кривые самовосстановления сопротивления повторному разрушению битумных мастик при эталонной температуре 20°C0003

Морфологическое наблюдение

На рисунке 10 показано поперечное сечение PBmas и SBSmas после перелома. SBSmas имеет четко блестящие пятна на поперечном сечении по сравнению с PBmas, которые, как полагают, представляют собой разорванные молекулы SBS. Согласно статистическому анализу фотографии, молекулы SBS покрывают около 25% площади поверхности.

Рис. 10Флуоресцентная микроскопия поперечного сечения PBmas ( слева ) и SBSmas ( справа )

Изображение в полный размер

На рисунке 11 представлены морфологические измерения PBmas в разное время заживления. Размер трещины составляет около 150 мкм, и закрытие трещины можно четко отслеживать с течением времени. После периода заживления 3 ч трещина исчезает из-за полного закрытия трещины.

После периода заживления 3 ч трещина исчезает из-за полного закрытия трещины.

Флуоресцентная микроскопия образца PBmas с разным временем заживления (0, 1, 3 и 18 ч)

Полноразмерное изображение

На рисунке 12 показано морфологическое измерение в процессе заживления SBSmas. Первоначально трещина составляет около 100 мкм. Интересно видеть, что скорость закрытия трещины намного меньше по сравнению с образцом PBmas. Через 8 часов после заживления трещину все еще можно наблюдать.

Рис. 12Флуоресцентная микроскопия образца SBSmas с разным временем заживления (0, 3 и 8 ч)

Изображение в натуральную величину . На рис. 13 можно наблюдать две фазы, а именно закрытие трещины и увеличение прочности. Замечено, что полное закрытие трещины не означает полного восстановления сопротивления повторному разрушению. После того, как трещина закрыта, битумные образцы все еще могут иметь микротрещины и пузырьки воздуха внутри образца, которые нелегко обнаружить. Для набора прочности образца все еще требуется дополнительное время заживления. Следовательно, природа битумного вяжущего оказывает огромное влияние на процесс заживления. Считается, что заживление в этой фазе трещины зависит от вязкости [13].

Для набора прочности образца все еще требуется дополнительное время заживления. Следовательно, природа битумного вяжущего оказывает огромное влияние на процесс заживления. Считается, что заживление в этой фазе трещины зависит от вязкости [13].

Сравнение процесса закрытия трещины и процесса восстановления прочности при температуре 25°C

Изображение в натуральную величину

демонстрирует превосходную способность к заживлению как на этапе закрытия трещины, так и на этапе набора прочности. Модификация полимера СБС дает значительное улучшение высокотемпературных и низкотемпературных свойств битумных вяжущих за счет полимерной сетки. Однако сеть также поглощает мягкие компоненты из битума, в результате чего получается битум с высокой вязкостью. Это может быть причиной того, что SBSmas показывает более низкую скорость заживления. Кроме того, как известно, молекулы СБС стабильны при температурах испытаний от 10°С до 40°С, а это означает, что при этих температурах не будет происходить никаких фазовых переходов или физико-химических реакций. Таким образом, разрушенные молекулы SBS не могут восстанавливаться в процессе заживления и будут действовать как «наполнитель» в битумной системе. Более того, разорванные молекулы СБС создают трудности для смачивания и взаимной диффузии в процессе заживления. Но это влияние меньше при более высокой температуре. Все эти причины в сумме приводят к более низкой скорости заживления SBSmas.

Таким образом, разрушенные молекулы SBS не могут восстанавливаться в процессе заживления и будут действовать как «наполнитель» в битумной системе. Более того, разорванные молекулы СБС создают трудности для смачивания и взаимной диффузии в процессе заживления. Но это влияние меньше при более высокой температуре. Все эти причины в сумме приводят к более низкой скорости заживления SBSmas.

Выводы и рекомендации

Способность битумных мастик к самовосстановлению была исследована с помощью микроскопической процедуры испытаний на заживление-повторное разрушение. На основании данных испытаний и анализа можно сделать следующие выводы:

- а.

Доказано, что процедура испытаний способна оценить способность к самозаживлению открытой трещины простым и эффективным способом.

- б.

Основная кривая восстановления прочности может быть получена с использованием принципа суперпозиции время-температура.

- в.

Считается, что заживление открытой трещины зависит от вязкости. Процесс заживления включает две фазы: закрытие трещины и увеличение прочности. Завершение процесса закрытия трещины не означает полного восстановления прочности.

- д.

Отрицательное влияние модификации полимера на способность к самовосстановлению можно наблюдать отчетливо. Битумная мастика, модифицированная СБС, демонстрирует более низкую способность к самовосстановлению, чем стандартная битумная мастика с пенетрацией 70/100, как в фазе закрытия трещин, так и в фазе набора прочности.

В будущем исследования будут направлены на дальнейшее внедрение простой процедуры испытаний для разработки новых самовосстанавливающихся компонентов и сравнение возможностей самовосстановления различных типов битумных материалов. Кроме того, вместо оценки внутренней способности битумных материалов к самовосстановлению эта простая процедура испытаний также может быть применена для оценки способности герметиков и материалов для швов герметизировать трещины.

Кроме того, вместо оценки внутренней способности битумных материалов к самовосстановлению эта простая процедура испытаний также может быть применена для оценки способности герметиков и материалов для швов герметизировать трещины.

Каталожные номера

Van Dijk W, Moreaud H, Quedeville A, Uge P (1972) Усталость битума и битумных смесей. Документ, представленный на 3-й международной конференции. Конференция по структурному проектированию асфальтовых покрытий, Анн-Арбор, Мичиган, США

Франкен Л. (1979) Усталостные характеристики битумной дорожной смеси в реалистичных наилучших условиях. Transp Res Rec 712:30–34

Google Scholar

Shen S, Chiu H-M, Huang H (2010) Характеристика усталости и заживления асфальтовых вяжущих. J Mater Civ Eng 22 (9):6

Артикул Google Scholar

«>Шан Л., Тан Ю., Андервуд С., Ким Ю.Р. (2010) Применение тиксотропии для анализа характеристик усталости и заживления асфальтового вяжущего. Документ, представленный на ежегодном собрании Совета по исследованиям в области транспорта 2010 г.

Бхасин А., Литтл Д.Н., Боммаварам Р., Васконселос К. (2008) Схема количественной оценки эффекта заживления битумных материалов с использованием свойств материалов. Road Mater Pavement Des EATA2008:219–242

Google Scholar

Qiu J, van de Ven MFC, Wu SP, Yu JY, Molenaar AAA (2011) Изучение поведения чистого битума при самовосстановлении с использованием динамического сдвигового реометра.

Топливо 90(8):2710–2720

Топливо 90(8):2710–2720Артикул Google Scholar

Hammoum F, de La Roche C, Piau JM (2002) Экспериментальное исследование разрушения и заживления битума при псевдоконтакте двух заполнителей. Доклад, представленный на 9-й Международной конференции по асфальтовым покрытиям

Цю Дж., Ван де Вен MFC, Ву С.П., Ю Дж.И., Моленаар ААА (2009 г.) Исследование способности битумных вяжущих к самовосстановлению. Road Mater Pavement Des 10(SI):81–94

Артикул Google Scholar

Qiu J (2008) Самовосстановление асфальтовых смесей: обзор литературы. Отчет 7-08-183-1. Делфтский технологический университет, Делфт

Google Scholar

Maillard S, De La Roche C, Hammoum F, Gaillet L,such C (2004) Экспериментальное исследование разрушения и заживления битума при псевдоконтакте двух заполнителей.

Доклад, представленный на 3-м конгрессе Eurasphalt & Eurobitume, Вена

Доклад, представленный на 3-м конгрессе Eurasphalt & Eurobitume, ВенаSHELL (2003) Productinformatie 1539NL01 Карифальт XS. Shell Nederland Verkoopmaatschappij B.V.

Muraya PM (2007) Постоянная деформация асфальтовых смесей. Делфтский технологический университет

Erkens SMJG (2002) Реакция асфальтобетона (ACRe) – определение, моделирование и прогнозирование. Технологический университет Делфта

Hesp SAM (2004) Улучшенный метод спецификации низкотемпературного битумного вяжущего. Заключительный отчет, Контракт MTO № 9015-A-000190 и Контракт NCHRP-IDEA № 84. Кингстон, Онтарио

Hesp SAM (2006 г.) Разработка улучшенного подхода к тестированию спецификаций битумного вяжущего. Заключительный отчет по проекту Highway IDEA Project 104. Кингстон, Онтарио

ABAQUS (2006 г.

) Руководство пользователя ABAQUS, версия 6.6.

) Руководство пользователя ABAQUS, версия 6.6.Christensen DW, Anderson DA (1992) Интерпретация данных динамических механических испытаний асфальтобетонных материалов для дорожного покрытия. J Assoc Asph Paving Technol 61:67–116

Google Scholar

Волдекидан М., Хуурман М., Мо Л. (2010) Тестирование и моделирование реакции битумного раствора. J Wuhan Univ Technol — Mater Sci Ed 25 (4): 637–640. дои: 10.1007/s11595-010-0060-9

Артикул Google Scholar

Phillips MC (1998) Многоэтапные модели усталости и заживления, а также свойства вяжущего, участвующие в заживлении. Доклад, представленный на семинаре Eurobitume по эксплуатационным свойствам битумных вяжущих, Люксембург

Скачать ссылки

Благодарность

Первый автор хотел бы поблагодарить Китайский стипендиальный совет за финансовую помощь. Авторы высоко оценивают сотрудничество между Уханьским технологическим университетом и Делфтским технологическим университетом и выражают желание продлить и укрепить текущее сотрудничество между упомянутыми технологическими институтами. Обсуждения и предложения, сделанные д-ром Лиантонгом Мо и г-ном Ад Пронк, были высоко оценены. Авторы также благодарят рецензентов за ценные обсуждения и предложения.

Обсуждения и предложения, сделанные д-ром Лиантонгом Мо и г-ном Ад Пронк, были высоко оценены. Авторы также благодарят рецензентов за ценные обсуждения и предложения.

Открытый доступ

Эта статья распространяется в соответствии с условиями некоммерческой лицензии Creative Commons Attribution, которая разрешает любое некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания автора(ов) и источника.

Информация об авторе

Авторы и организации

Дорожное и железнодорожное строительство, Факультет гражданского строительства и наук о Земле, Делфтский технологический университет, 2600GA, Делфт, Нидерланды

Дж. Цю, М. ван де Вен и А. Моленаар

Ключевая лаборатория технологии силикатных материалов Министерства образования, Уханьский технологический университет, Ухань, 430070, Китай

Дж. Цю, С. Ву & J. Yu

Авторы

- J.

Qiu

QiuПросмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- M. van de Ven

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- S. Wu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- J. Yu

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- A. Molenaar

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

Автор, ответственный за переписку

Дж. Цю.

Права и разрешения

Открытый доступ Это статья в открытом доступе, распространяемая в соответствии с условиями некоммерческой лицензии Creative Commons Attribution (https://creativecommons. org/licenses/by-nc/2.0), которая разрешает любые некоммерческие использование, распространение и воспроизведение на любом носителе при условии указания автора(ов) и источника.

org/licenses/by-nc/2.0), которая разрешает любые некоммерческие использование, распространение и воспроизведение на любом носителе при условии указания автора(ов) и источника.

Перепечатки и разрешения

Об этой статье

Асфальтовая мастика | RJ Evans Roofing Limited

Самое известное использование битумной мастики для гидроизоляции плоских кровель. Этот фантастический материал, обычно называемый «королем гидроизоляции», также может использоваться для гидроизоляции подвалов, ступеней, полов, погрузочных площадок, гидроизоляции балконов и автостоянок.

Асфальтовая мастика состоит из заполнителей известняка подходящего размера, связанных вместе битумом или модифицированным битумом. Эта комбинация позволяет получить плотный материал, не содержащий пустот. Асфальтовую мастику нельзя уплотнять, поэтому его следует распределять битумной теркой или шпателем, а не укатывать.

Преимущество литого асфальта в том, что он полностью водонепроницаем, имеет нулевой углеродный рейтинг и не разрушается под воздействием погодных условий. Несмотря на то, что стоимость литого асфальта выше, чем у других гидроизоляционных материалов (из-за сочетания сырья и квалифицированного труда, необходимого для его нанесения). Цена на гидроизоляцию литого асфальта, если учитывать цену за год службы, чрезвычайно выгодна. Когда вы также учитываете легкий ремонт и возможность вторичной переработки материала. Вы можете видеть, как «Король гидроизоляции» имеет репутацию экологически чистого продукта с отличным соотношением цены и качества.

Несмотря на то, что стоимость литого асфальта выше, чем у других гидроизоляционных материалов (из-за сочетания сырья и квалифицированного труда, необходимого для его нанесения). Цена на гидроизоляцию литого асфальта, если учитывать цену за год службы, чрезвычайно выгодна. Когда вы также учитываете легкий ремонт и возможность вторичной переработки материала. Вы можете видеть, как «Король гидроизоляции» имеет репутацию экологически чистого продукта с отличным соотношением цены и качества.

Исходный состав битумной мастики

Первоначальная битумная мастика, используемая для гидроизоляции, была изготовлена из составов, содержащих натуральный каменный битум. Это природный известняк в сочетании с асфальтом. Асфальт поступил из знаменитого озера Питч-Лейк в Ла-Бреа на Тринидаде (часто называемого Асфальтовым озером) 1 . Встречающаяся в природе смесь битума и мелкодисперсного минерального вещества, обнаруженная в этом озере, используется для улучшения гидроизоляционных характеристик литого асфальта. При очистке этот озерный асфальт содержит от 52 до 55% растворимого битума.

При очистке этот озерный асфальт содержит от 52 до 55% растворимого битума.

Известняковый заполнитель, с которым он смешивается, происходит из горных пород, которые можно найти в горных породах по всей Европе. В настоящее время эта оригинальная композиция не производится в больших масштабах, а производство в Великобритании прекращено.

На смену пришел «Модифицированный мастичный асфальт».

Модифицированный литой асфальт

В настоящее время работы по лицевому асфальту часто выполняются с использованием модифицированного литого асфальта. Это относится ко всем применениям, от асфальтовых крыш до асфальтовых ступеней и пешеходных дорожек. Этот асфальт состоит из битума, который модифицирован добавлением полимеров. Эта передовая технология обеспечивает сочетание долговечности и повышенной усталостной прочности. И улучшенная температурная стабильность, которая имеет решающее значение в таких климатических условиях, как Великобритания, где температура может сильно колебаться в течение года.

Как производится битумная мастика

Асфальтовая мастика производится в процессе серийного производства. Сырье в этом процессе включает асфальтовый цемент, а также мелкие и крупные заполнители известняка.

Асфальтовый вяжущий материал состоит из модифицированного битума, битума или смеси битума и озерного асфальта. Цель этого асфальтового цемента состоит в том, чтобы связать заполнители вместе. При производстве литого асфальта допуск на заполнитель довольно широк. В большинстве асфальтобетонных смесей для кровли примерно 20% состоит из крупного заполнителя. В ситуациях, когда необходима дополнительная твердость, она может доходить до 35%.

Заполнители и асфальтовые вяжущие подаются в горячий смеситель в контролируемых количествах. Смесь заполнителей и асфальтовых вяжущих не перемешивают последовательно до тех пор, пока она не будет тщательно перемешана. Сейчас берут пробы и тестируют в лаборатории. После того, как образцы проходят лабораторные испытания, смесь выгружается в крутые формы для формирования блоков литого асфальта. После охлаждения асфальт готов к доставке на строительные площадки, где битумная мастика может быть повторно расплавлена перед нанесением.

После охлаждения асфальт готов к доставке на строительные площадки, где битумная мастика может быть повторно расплавлена перед нанесением.

Твердость битумной мастики можно резко регулировать путем изменения состава битумного вяжущего и заполнителя в процессе производства. Увеличение количества крупного заполнителя приведет к тому, что асфальтобетонная мастика станет более твердой. Процесс затвердевания асфальта также может осуществляться на месте. Это может быть сделано путем добавления крупного заполнителя, как и в производственном процессе.

Еще один способ повысить твердость литого асфальта на стройплощадке — это процесс повторного плавления. При более длительном нагреве асфальта при более высокой температуре асфальт становится более твердым. Следует избегать длительного нагрева литого асфальта.

В процессе производства делаются допуски на твердение асфальта в процессе переплавки. Однако, если битумная мастика доставляется на строительную площадку в виде горячей загрузки, битумная мастика будет изготовлена с требуемой твердостью. Не будет существенного изменения твердости асфальта от производителя до доставки и нанесения асфальта.

Не будет существенного изменения твердости асфальта от производителя до доставки и нанесения асфальта.

При производстве литого асфальта число твердости является способом контроля качества. Число твердости указывает на глубину в десятых долях миллиметра, на которую стальной стержень с плоским концом диаметром 6,35 мм вдавит асфальт под нагрузкой 90,8 МН/квадратный метр применяется в течение 1 минуты при указанной температуре. Это описано в стандарте BS 5284:1993 «Отбор проб и испытание литого асфальта для строительства и гражданского строительства».

Испытание на твердость можно использовать для контроля качества в процессе производства, а также во время повторного плавления или нанесения асфальта. Поскольку не предусмотрено применение теста на твердость уложенного асфальта, любой результат, полученный на этом этапе, может рассматриваться только как ориентировочный.

С течением времени стабильность литого асфальта увеличивается, и многочисленные исследования показали, что лиственный асфальт может показать снижение твердости до 40% в течение первого года его укладки.

При производстве литого асфальта число твердости является способом контроля качества. Число твердости указывает глубину в десятых долях миллиметра, на которую стальной стержень с плоским концом диаметром 6,35 мм вдавливает асфальт под нагрузкой 9,8 МН/кв. м в течение 1 минуты при заданной температуре. Это описано в стандарте BS 5284:1993 «Отбор проб и испытание литого асфальта для строительства и гражданского строительства».

Испытание на твердость можно использовать для контроля качества в процессе производства, а также во время повторного плавления или нанесения асфальта. Поскольку не предусмотрено применение теста на твердость уложенного асфальта, любой результат, полученный на этом этапе, может рассматриваться только как ориентировочный.

С течением времени стабильность литого асфальта увеличивается, и многочисленные исследования показали, что лиственный асфальт может показать снижение твердости до 40% в течение первого года его укладки.

Какие существуют типы битумной мастики?

Здесь мы рассмотрим различные типы битумной мастики, используемые для гидроизоляции. Мы рассмотрим следующие типы асфальта:

Мы рассмотрим следующие типы асфальта:

1) Кровельный асфальт

2) Асфальт для дорожного покрытия

3) Модифицированный асфальт

Кровельный асфальт: Асфальтовая мастика Тип R988

Этот тип асфальта состоит в основном из порошка известняка и заполнителя в сочетании с битумом или смесью битума с озерным асфальтом. Применяется во всех видах гидроизоляции асфальта, кроме заливки асфальта.

Различные составы кровельного асфальта:

Тип R988 B – 100% битум, 0% озерный асфальт

Тип R988 T25 – 75 % битума, 25 % озерного асфальта

Тип R988 T50 – 50 % битума, 50 % озерного асфальта

Как видите, эти составы различаются по количеству битума и озерного асфальта.

Увеличение количества озерного асфальта в смеси общепризнано как средство улучшения управляемости и производительности. Таким образом, асфальт типа R988 T50 проще в обращении и работает лучше, чем тип R988 T25 и тип R988 B. Причина таких улучшенных характеристик заключается в том, что добавление Lake Asphalt придает шелковистую текстуру мастичному асфальту, облегчая укладку асфальтоукладчикам. . Очень мелкие частицы глины, рассеянные по озерному асфальту, придают битумному вяжущему тиксотропную характеристику (это означает, что смесь становится более жидкой).

Причина таких улучшенных характеристик заключается в том, что добавление Lake Asphalt придает шелковистую текстуру мастичному асфальту, облегчая укладку асфальтоукладчикам. . Очень мелкие частицы глины, рассеянные по озерному асфальту, придают битумному вяжущему тиксотропную характеристику (это означает, что смесь становится более жидкой).

Добавление Lake Asphalt придает асфальтовому покрытию необычные характеристики. Этой характеристикой является быстрое выветривание богатой битумом кожи, которую можно увидеть на готовом асфальте. Все составы кровельного асфальта будут иметь эту богатую битумом пленку на поверхности готового асфальта, и она выветривается путем втирания в поверхность крупнозернистого песка. Из всего состава Type R988 T50 требует наименьшего времени для выветривания, а Type R988 B требует больше всего времени.

Поверхность асфальта кровельного качества, состоящего на 100% из битума, после отделки имеет тенденцию быть более темного цвета по сравнению с асфальтом кровельного качества, содержащим озерный асфальт. Причиной этого является более высокое содержание битума. Со временем эта темнота вытянется из асфальта, и будет трудно отличить кровельный асфальт разного состава.

Причиной этого является более высокое содержание битума. Со временем эта темнота вытянется из асфальта, и будет трудно отличить кровельный асфальт разного состава.

Британские стандарты устанавливают приемлемый диапазон твердости, приемлемый для асфальта на момент производства и во время укладки. На месте изготовления при температуре 25 градусов Цельсия кровельный асфальт должен иметь число твердости от 45 до 9.0 (большинство производителей следят за тем, чтобы твердость была выше 50, чтобы обеспечить повышенный допуск на месте).

В месте укладки при температуре 25 градусов Цельсия битум кровельной марки должен иметь твердость выше 30.

Как видите, допускается упрочнение не менее 15 при переплавке асфальта. При повторной плавке важно следить за тем, чтобы асфальт не перегревался и не нагревался слишком долго. Обычно это легко сделать. Однако могут возникнуть трудности, если неожиданные изменения погоды задержат укладку асфальта. Если асфальт необходимо оставить в смесителе на продолжительное время, важно загрузить смеситель на максимальную мощность и включить его при минимальном нагреве.

Асфальт для дорожного покрытия: Мастичный асфальт согласно BS 1447:1988

Асфальт для дорожного покрытия используется для покрытия дорог, пешеходных дорожек и в качестве слоя износа для тяжелых условий эксплуатации поверх асфальта для кровли. Примером дорожного асфальта, используемого поверх кровельного асфальта, может быть погрузочная площадка или настил автостоянки.

Разница между асфальтом для дорожного покрытия и асфальтом для кровли заключается в том, что асфальт для дорожного покрытия содержит более твердый битум, более высокое содержание заполнителя, гранулы которого имеют больший размер. Причина этих различий заключается в том, чтобы обеспечить более твердое покрытие, которое больше подходит для более высоких требований.

Асфальт для дорожного покрытия не подходит в качестве гидроизоляционного слоя. Причина этого в том, что повышенная твердость делает склонным к растрескиванию как растрескивание стыков, так и растрескивание поверхности из-за термического сжатия 2 . По этой причине, если требуется гидроизоляция, асфальт для мощения должен быть уложен по асфальту для кровли. Кровельный асфальт обеспечивает гидроизоляцию. Асфальт для дорожного покрытия служит износостойким покрытием для тяжелых условий эксплуатации.

По этой причине, если требуется гидроизоляция, асфальт для мощения должен быть уложен по асфальту для кровли. Кровельный асфальт обеспечивает гидроизоляцию. Асфальт для дорожного покрытия служит износостойким покрытием для тяжелых условий эксплуатации.

После добавления крупных заполнителей в битумную мастику требования по твердости отсутствуют. Количество крупного заполнителя в дорожном асфальте может составлять от 20% до 50%. Чем больше крупного заполнителя добавляется в асфальт для дорожного покрытия, тем тверже будет поверхность. Однако это связано с компромиссом. По мере увеличения твердости асфальты имеют тенденцию страдать от проблем в стыках из-за теплового движения.

Спецификация должна решить, какой баланс между твердостью и способностью выдерживать движения лучше всего подходит для проекта. В большинстве случаев рекомендуется терпеть некоторые углубления от более мягкой поверхности, чем страдать от проблем с суставами.

Модифицированный литой асфальт

Модифицированный литой асфальт представляет собой тип литого асфальта, модифицированного полимерно-модифицированным битумом. Этот модифицированный полимером битум заменяет обычный битум или гибрид битума с озерным асфальтом. Этот модифицированный асфальт упрощает обращение и улучшает характеристики литого асфальта. Эти улучшения распространяются как на кровлю, так и на асфальтовое покрытие. Полимер может быть адаптирован к конкретному применению, для которого требуется асфальт.

Этот модифицированный полимером битум заменяет обычный битум или гибрид битума с озерным асфальтом. Этот модифицированный асфальт упрощает обращение и улучшает характеристики литого асфальта. Эти улучшения распространяются как на кровлю, так и на асфальтовое покрытие. Полимер может быть адаптирован к конкретному применению, для которого требуется асфальт.

Разделительный слой битумной мастики

Разделительный слой используется с битумной мастикой по нескольким причинам. Во-первых, необходимо изолировать асфальт от любого движения суставов в основании. Во-вторых, обеспечить достаточное трение, чтобы предотвратить усадку асфальта в холодную погоду. Он также должен обеспечивать свободный боковой проход для паров влаги и горячего воздуха во время укладки горячего асфальта. И он должен действовать как долговременный слой для сброса давления пара.

Разделительный слой обычно состоит из черного войлока 3 . Это пропитанный битумом войлок из рыхлого джутового волокна, который частично спрессован и сохраняет открытую рыхлую текстуру. Он уложен совершенно свободно с соединениями внахлест 50 мм.

Он уложен совершенно свободно с соединениями внахлест 50 мм.

Обшивочный войлок идеально подходит для использования в обычных кровельных работах. Однако, когда приходится терпеть трафик, он допускает небольшое сжатие. Следовательно, в условиях, когда транспортное движение будет терпеть, разделительный слой 9 из стеклоткани0548 4 при частом использовании. Он укладывается таким же образом, полностью свободно, с нахлестом 50 мм.

Важно, чтобы разделительный слой не прилипал к основанию. Предварительно войлочные настилы, предварительно войлочные утеплители или любые битумированные поверхности могут привести к двум проблемам. Первой проблемой будет прилипание разделительного слоя к подложке. Вторая проблема заключается в том, что битум может мигрировать в асфальт и загрязнять его.

На таких поверхностях важно предотвратить прилипание и любое загрязнение битумной мастики. Это можно сделать, используя один или несколько слоев строительной бумаги под войлоком. Это предотвратит прилипание к основанию и предотвратит загрязнение асфальта.

Это предотвратит прилипание к основанию и предотвратит загрязнение асфальта.

При укладке битумной мастики на термочувствительную изоляцию, такую как пенополистирол, потребуется термостойкий верхний слой. Термостойким верхним слоем может быть любой тип термостойкой плиты, включая древесноволокнистую плиту, пробку или перлит. Накладные доски должны быть слегка состыкованы во избежание теплового удара через открытые стыки. Как только эта термостойкая накладная доска будет на месте. Обшивочный войлок укладывается поверх него точно так же, как и любая другая аппликация.

В отличие от битума для кровли, асфальт для дорожного покрытия не выдерживает небольшого сжатия изоляции. Поскольку асфальт для дорожного покрытия является термопластичным материалом, он размягчается при повышении температуры и, когда его наносят поверх изоляции, он не сможет выдержать движение транспорта без соответствующей защиты на месте.

Надлежащая защита означает, что изолирующий экран или плитная изоляция покрыты бетоном с легким заполнителем.

Битум с компонентами образует в них скорее суспензию, чем раствор. Поэтому нанесённое такой субстанцией покрытие будет иметь различную толщину, а местами – полные пропуски – нарушение гидроизоляционного слоя.

Битум с компонентами образует в них скорее суспензию, чем раствор. Поэтому нанесённое такой субстанцией покрытие будет иметь различную толщину, а местами – полные пропуски – нарушение гидроизоляционного слоя. Данная процедура выполняется большой кистью. При этом следят, чтобы не осталось необработанных участков. Лучше использовать хорошо смоченную в праймере кисть.

Данная процедура выполняется большой кистью. При этом следят, чтобы не осталось необработанных участков. Лучше использовать хорошо смоченную в праймере кисть. Снизить расход мастики вдвое поможет только применение варианта с добавлением латекса.

Снизить расход мастики вдвое поможет только применение варианта с добавлением латекса.

Флуоресцентную микроскопию Olympus также использовали для исследования морфологических изменений образца в течение периода заживления при температуре окружающей среды (около 25°C). Время наблюдения составляло 0, 1, 3, 8 и 18 ч.

Флуоресцентную микроскопию Olympus также использовали для исследования морфологических изменений образца в течение периода заживления при температуре окружающей среды (около 25°C). Время наблюдения составляло 0, 1, 3, 8 и 18 ч.

Топливо 90(8):2710–2720

Топливо 90(8):2710–2720 Доклад, представленный на 3-м конгрессе Eurasphalt & Eurobitume, Вена

Доклад, представленный на 3-м конгрессе Eurasphalt & Eurobitume, Вена ) Руководство пользователя ABAQUS, версия 6.6.

) Руководство пользователя ABAQUS, версия 6.6. Qiu

Qiu