Плавка металла

Поступающие для плавки частицы одного или нескольких металлов загружаются в специальные плавильные печи, под влиянием высокой температуры доводятся до жидкой однородной массы, которая отливается в формы для получения слитков.

Материал, поступающий в плавку, называется шихтовым, или шихтой. Шихта может быть в виде чистых металлов, бракованных слитков и изделий, лома, обрезков, стружки и опилок и других отходов ювелирного производства.

Шихтовый материал в зависимости от степени и характера загрязнения подвергается различной обработке.

Возвратные отходы от переработки драгоценных металлов своего производства (литники, высечка, стружка, обрезки и др.), не вызывающие сомнения в отношении содержания основных и легирующих компонентов, поступают в плавку без предварительной подготовки.

Отходы драгоценных металлов (опилки, мелкие обрезки, стружка), загрязненные в процессе работы, проходят очистительную обработку и только после этого поступают в плавку.

Шихтовые материалы, загрязненные вредными примесями (металлами, не отвечающими составу сплава; материалами, отрицательно влияющими на свойства сплава, и т.д.), подвергают предварительной плавке, а затем отправляют на аффинажные заводы или на заводы вторичных драгоценных металлов.

Очистка шихты. Отходы драгоценных металлов, возвращающиеся от рабочих (опилки, стружка, мелкие обрезки и т.д.), не могут быть не загрязнены. Очистительной обработкой этих отходов занимаются сами рабочие. Собранные опилки прокаливают в муфельной печи для удаления всех сгорающих примесей (дерева, воска, щетины от щеток, бумажной и другой пыли). Остывшую шихту разрыхляют и тщательно промагничивают для извлечения стальных примесей (опилок, обломков лобзиковых пилок и сверл, окалины). Очищенные таким образом отходы драгоценных металлов можно считать подготовленными к плавке для определения слитка на пригодность к дальнейшему использованию.

Сплавляют для различных целей — соединения частей одного металла в один слиток, приготовления сплавов и припоев (легкоплавких, легкотекучих сплавов), освежения сплава и т. д.

д.

Плавку драгоценных металлов производят в индукционных печах с графитовым тиглем.

Шихтовый материал загружается в тигель — огнеупорный сосуд плавильной печи, в котором расплавляют металл. Последовательность загрузки зависит от величины и состояния шихты (крупные куски, слитки или мелкие обрезки, стружка и т.д.), состава и температурных характеристик компонентов, входящих в сплав.

Порядок загрузки и плавки шихты. При плавке однородного металла шихту можно загружать в тигель одновременно, если плавильная печь обеспечивает быстрый нагрев шихты. В противном случае, сначала загружают крупные куски или брикеты, а по мере их расплавления добавляют мелкие обрезки и другие отходы. Расплав из золота нагревают до 1200…1250°С, серебра — до 1100…1150оС.

Для приготовления двойных золотосеребряных сплавов загрузку шихты начинают с серебра. Его загружают на дно тигля, а сверху засыпают золото и расплавку ведут одновременно, если куски шихты приблизительно одного размера. Если же величина шихтовых материалов различна, то загружают сначала крупные куски, а по мере их расплавки добавляют мелкие, серебряные или золотые. Температура нагрева расплава для золотых сплавов с содержанием до 30 % Ag- 1200…1250°С, для сплава с содержанием 40…70 % Ag- 1180…1240°С, для сплава с содержанием 80% Ag- 1170…1230°С.

Если же величина шихтовых материалов различна, то загружают сначала крупные куски, а по мере их расплавки добавляют мелкие, серебряные или золотые. Температура нагрева расплава для золотых сплавов с содержанием до 30 % Ag- 1200…1250°С, для сплава с содержанием 40…70 % Ag- 1180…1240°С, для сплава с содержанием 80% Ag- 1170…1230°С.

При легировании золота медью (приготовление двойных золотомедных сплавов) плавку шихты начинают с золота. Если величина шихтовых материалов различна, то плавят раньше слитки и крупные куски золота, а затем догружают мелочь. Медь загружают только после того, как полностью расплавится золотая шихта. Для всех сплавов с содержанием меди в качестве медной лигатуры используют прокат марок не ниже M1. Расплав, содержащий до 2 % Сu, нагревают до 1190…1250°С; 8,4 % Сu- до 1180… 1240°С; 42,7% Сu- до 1150…1230°С.

При приготовлении тройных золотосеребряномедных сплавов сначала загружают золото и серебро, а затем в золотосеребряный расплав — медь. Нагрев расплава производится: для сплава 958-й пробы до 1180…1240°С; 750-й — до 1180…1200 °С; 583-й — 1080…1200°С; 500-й — 1070…1160°С; для сплавов 375-й пробы до 1120…1230 °С.

Загрузку золотоникелевомедного сплава начинают с золота. После его расплавления догружают никель и медь. Тигель нагревают на 150…250° выше температуры полного расплавления.

При плавке серебряных сплавов загрузку тигля начинают с серебра и после полного расплавления загружают медь. Для сплавов серебра 875-й пробы и выше температура нагрева 1090…1140°С.

Плавку золотых припоев с содержанием легкоплавких металлов цинка и кадмия можно производить двумя способами: 1) цинк и кадмий вводят в расплав в последнюю очередь подогретыми до температуры 150°С; 2) сначала создают промежуточные лигатуры легкоплавких металлов с медью при постепенном нагревании металлов, а затем сплавляют весь набор сплава.

Защитные покровы, флюсы, раскислители. При плавке драгоценных металлов и сплавов для предохранения расплавов от окисления, насыщения кислородом и другими газами из окружающей среды, а также для верхней теплоизоляции расплавов (для сокращения расходов, теплоты на плавку) применяют следующие защитные покровы: древесный уголь, буру, борную кислоту, хлористый кальций, хлористый натрий, хлористый калий, хлористый барий.

Флюсы очищают расплавы от нежелательных компонентов, загрязнений и примесей путем окисления и перевода оксидов в шлаки. В большинстве случаев в качестве флюсов используются те же вещества, что и для защитных покровов.

Раскислители восстанавливают окисленные компоненты расплава до металлов для повышения его жидкотекучести и качества отливаемых слитков. Для драгоценных сплавов раскислителями являются цинк, фосфористая медь и марганцовокислый калий.

При выборе защитных покровов, флюсов и раскислителей необходимо учитывать характер их взаимодействия с расплавами и отдельными компонентами расплавов. Например, древесный уголь, один из лучших защитных покровов для серебра и его сплавов, не пригоден для платины, так как платина, металлы платиновой группы и никель, а также сплавы с содержанием этих металлов при плавке подвержены науглероживанию. Недопустимо также применение угля совместно с калиевой селитрой и поташом, так как эти флюсы при нагревании в присутствии углерода образуют взрывоопасные соединения.

Древесный уголь может выполнять роль как защитного покрова, так и флюса. Для плавок драгоценных металлов и сплавов лучшим считается хорошо прокаленный березовый уголь. Температура вспышки угля 250…300°С. Уголь прокаливается без доступа воздуха до вишнево-красного цвета. Хранится в сушильных шкафах при температуре на 20…50° выше температуры окружающей среды. В качестве защитного покрова может быть применен при плавке серебра, серебряно-медных сплавов, золота и золотых сплавов без содержания платины, металлов платиновой группы и никеля.

Бура (плавленая) используется в качестве флюса и защитного покрова при плавке драгоценных металлов. Обладает свойством хорошо отшлаковывать оксиды многих металлов и шлаковых включений. Расплавленная бура обладает хорошей смачиваемостью. Находясь в шихте, она обволакивает нерастворимые тугоплавкие включения и оксиды и поднимает их на поверхность. Переплавленную, мелкоистолченную и прокаленную при температуре 450°С буру хранят в сухой посуде с притертой пробкой. В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля.

В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля.

Борная кислота (плавленая) используется в качестве флюса при плавке золотых сплавов.

Буру или борную кислоту засыпают на дно прогретого тигля до загрузки шихты, таким образом, смачивая частицы металла до начала их окисления.

Смесь поташа с бурой (1:1 по массе) применяют как флюс при очистительных плавках. Смесь должна быть прокалена. Флюс вводят порциями. При загрязнении шихты нежелательными металлами применяют смесь буры с калиевой или натриевой селитрами.

При плавке драгоценных сплавов с селитрой можно повысить пробу сплава до 20 ед. При плавке с селитрой шихту нагревают под покровом буры до температуры отливки и в расплав двумя- тремя приемами вводят селитру.

Другие флюсы — хлористый кальций, хлористый барий, хлористый натрий, хлористый калий — также применяют при очистительных плавках. Свойства и действие флюсов однотипны. Температура плавления 772…925°С. Образуют хорошие защитные покровы для сплавов с температурой плавления до 1300°С. Хлористый кальций, хлористый барий, хлористый натрий или хлористый калий, как и буру, применяют в переплавленном, измельченном и прокаленном виде.

Свойства и действие флюсов однотипны. Температура плавления 772…925°С. Образуют хорошие защитные покровы для сплавов с температурой плавления до 1300°С. Хлористый кальций, хлористый барий, хлористый натрий или хлористый калий, как и буру, применяют в переплавленном, измельченном и прокаленном виде.

Лучший раскислитель для золотых сплавов — цинк. Его вводят из расчета 0,05…0,1 % от массы шихты. Для серебряных сплавов используют фосфористую медь.

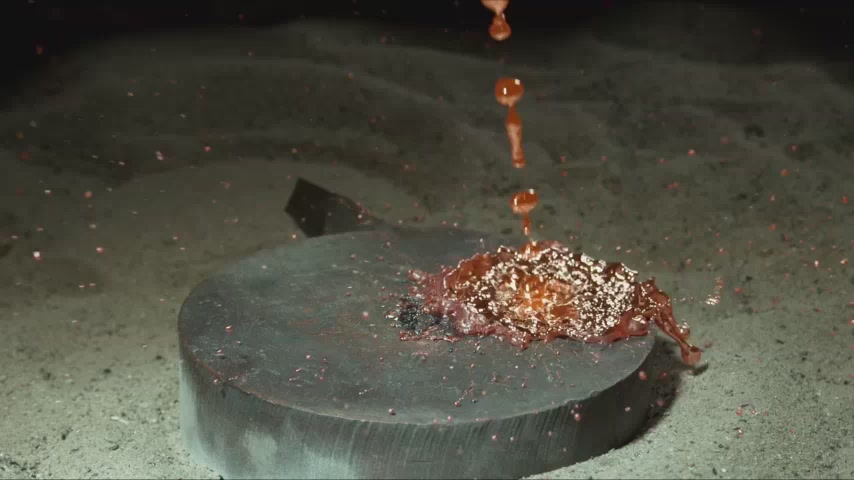

Процесс плавки. Перед загрузкой шихты в тигель следует проверить исправность плавильной системы и подготовить для отливки слитка изложницы. Тигель перед загрузкой в него металла прогревают, на дно прогретого тигля засыпают флюс из расчета 1 % от массы шихты. Затем в тигель загружают шихту и задают нужную температуру. После расплавления шихты расплав покрывают небольшим количеством свежего флюса и перемешивают. Не понижая температуры нагрева, расплаву дают отстояться, чтобы флюс отшлаковал ненужные оксиды и примеси, вводят раскислитель. В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя. Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя. Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

На предприятиях, оборудованных плавильными комплексами, плавку и отливку производят в центробежных или вакуумных установках.

В условиях мастерских, не оборудованных плавильными печами, шихту нагревают газопламенной горелкой. Плавку проводят в специальных тигельках (плошках), рассчитанных для массы металла не более 30 г. Плошки изготовляют из смесей на основе огнеупорной глины, каолина, графита, шамота. В этих же целях можно использовать шамотный кирпич или кусок древесного угля, обмазанного огнеупорной глиной. Используют также плошки из кварцевого стекла. Но самой доступной в любых условиях является плошка, изготовленная из асбестового картона толщиной 6…8 мм. Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6…7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой. Асбестовый тигелек выдерживает 3…4 плавки. Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе, бура, остывая, разрывает поверхность кварца. Плавку припоя в плошках осуществляют с добавлением легкоплавкого компонента под слегка пристывший слиток с продолжением плавки.

Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6…7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой. Асбестовый тигелек выдерживает 3…4 плавки. Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе, бура, остывая, разрывает поверхность кварца. Плавку припоя в плошках осуществляют с добавлением легкоплавкого компонента под слегка пристывший слиток с продолжением плавки.

Слитки трехкомпонентных сплавов «золото — медь — серебро» при охлаждении ниже 450°С сохраняют первоначальную кубическую гранецентрированную решетку и свойства твердого раствора, поэтому слитки необходимо подвергать резкому охлаждению. Это придает им мягкость и пластичность.

Для отливки слитков драгоценных металлов используют чугунные и стальные изложницы (рис. 3). Изложница, или ингус, представляет собой металлический брусок с выфрезерованным пазом по форме будущего слитка. Нерабочая стенка изложницы делается выше, она служит экраном, направляющим расплав в паз. Размеры изложниц и толщина их стенок зависят от размеров слитка. Изложницы для горизонтальной отливки делают сплошными. Они могут иметь несколько ячеек. Для вертикальной отливки изготовляют разъемные изложницы, с заливной воронкой с торца. Изложницы рекомендуется делать из серого гематитового чугуна с малым содержанием примесей серы и фосфора или низкосортных сталей (как правило, разъемные).

Нерабочая стенка изложницы делается выше, она служит экраном, направляющим расплав в паз. Размеры изложниц и толщина их стенок зависят от размеров слитка. Изложницы для горизонтальной отливки делают сплошными. Они могут иметь несколько ячеек. Для вертикальной отливки изготовляют разъемные изложницы, с заливной воронкой с торца. Изложницы рекомендуется делать из серого гематитового чугуна с малым содержанием примесей серы и фосфора или низкосортных сталей (как правило, разъемные).

Изложницы прокаливают до температуры 500…550°С с технологическими смазками. Роль технологических смазок — обеспечить хорошее качество отливаемых слитков, т. е. хорошее растекание расплава по ячейке, препятствовать образованию раковин и наплывов и пригоранию расплава к стенкам изложницы. В качестве смазок употребляют: льняное, конопляное, подсолнечное, веретенное и машинное масла, пчелиный воск и водную эмульсию молотого мела.

Перечисленные масла рекомендуются для отливки слитков из серебра, золота и припоев. Если смазку производят непосредственно перед отливкой, то перед использованием масло обязательно обезвоживают кипячением на водяной бане при 110… 120°С в течение 2 ч. Смазку наносят тонким слоем на рабочую поверхность изложницы, подогретой до температуры не более 100 °С.

Если смазку производят непосредственно перед отливкой, то перед использованием масло обязательно обезвоживают кипячением на водяной бане при 110… 120°С в течение 2 ч. Смазку наносят тонким слоем на рабочую поверхность изложницы, подогретой до температуры не более 100 °С.

Пчелиный воск — одна из лучших смазок. Используется в тех же случаях, что и масла. Наносится на рабочую поверхность изложницы, нагретой до 50…70оC.

Водная эмульсия молотого мела применяется при отливке высокотемпературных металлов и сплавов — золота, платины, палладия. После нанесения слоя эмульсии на рабочую поверхность изложницы, нагретой до 150…200°С, ее тщательно просушивают до полного удаления влаги. Просушенную изложницу рекомендуется прокаливать при температуре 550°С, тогда изложница выдерживает более 100 заливок. Делают это заранее, так чтобы к моменту отливки изложница имела рабочую температуру 150…200°С.

Плавка и отливка металлов — один из наиболее опасных процессов, при котором несоблюдение мер безопасности труда может вызвать серьезные травмы. Выполнять плавку можно только на полностью исправном и налаженном оборудовании. Вся плавильная оснастка должна быть заранее подготовлена и разложена на удобных для работы участках. Плавку следует проводить в защитных очках и с предельной осторожностью. Загружать шихту в нагретый тигель нужно при помощи специального жестяного совочка, размеры которого позволяют безопасно провести операцию. Помешивание расплава и снятие шлака осуществляют специальной графитовой или кварцевой мешалкой, длина которой обеспечивает удобство работы и надежную защиту рук от ожогов. Особой осторожности требует разлив металла в изложницы. Кроме того, что необходим навык, надо убедиться в правильности установки изложницы и степени смазки ее. Лишняя смазка может вызвать разбрызгивание сплава. Плавильщик обязан работать в защитном фартуке из кожи, брезента или войлока. Выброс слитков из изложниц и охлаждение их производят в рукавицах.

Выполнять плавку можно только на полностью исправном и налаженном оборудовании. Вся плавильная оснастка должна быть заранее подготовлена и разложена на удобных для работы участках. Плавку следует проводить в защитных очках и с предельной осторожностью. Загружать шихту в нагретый тигель нужно при помощи специального жестяного совочка, размеры которого позволяют безопасно провести операцию. Помешивание расплава и снятие шлака осуществляют специальной графитовой или кварцевой мешалкой, длина которой обеспечивает удобство работы и надежную защиту рук от ожогов. Особой осторожности требует разлив металла в изложницы. Кроме того, что необходим навык, надо убедиться в правильности установки изложницы и степени смазки ее. Лишняя смазка может вызвать разбрызгивание сплава. Плавильщик обязан работать в защитном фартуке из кожи, брезента или войлока. Выброс слитков из изложниц и охлаждение их производят в рукавицах.

Физико-химические превращения при восстановительной обработке шлаков плавки медных концентратов | Соколовская

1. Bellemans I., De Wilde E., Moelans N., Verbeken K. Metal losses in pyrometallurgical operations — A review. Adv. Colloid Interface Sci. 2018. Vol. 255. P. 47—63. https://doi.org/10.1016/j.cis.2017.08.001.

Bellemans I., De Wilde E., Moelans N., Verbeken K. Metal losses in pyrometallurgical operations — A review. Adv. Colloid Interface Sci. 2018. Vol. 255. P. 47—63. https://doi.org/10.1016/j.cis.2017.08.001.

2. Guo Z., Pan J., Zhu D., Congcong Y. Mechanism of composite additive in promoting reduction of copper slag to produce direct reduction iron for weathering resistant steel. Powder Technol. 2018. Vol. 329. P. 55—64. https://doi.org/10.1016/j.powtec.2018.01.063.

3. Guo Z., Pan J., Zhu D., Zhang F. Innovative methodology for comprehensive and harmless utilization if waste copper slag via selective reduction-magnetic separation process. J. Cleaner Product. 2018. Vol. 187. P. 910—922. https://doi.org/10.1016/j.jclepro.2018.03.264.

4. Sarfo P., Wyss G., Ma G., Das A., Young C. Carbothermal reduction of copper smelter slag for recycling into pig iron and glass. Miner. Eng. 2017. Vol. 107. P. 8—19. https://doi.org/10.1016/j.mineng.2017.02.006.

5. Рябко А.Г., Цемехман Л. Ш. Развитие автогенных процессов в металлургии меди и никеля. Цвет. металлы. 2003. No. 7. С. 58—63.

Ш. Развитие автогенных процессов в металлургии меди и никеля. Цвет. металлы. 2003. No. 7. С. 58—63.

6. Лазарев В.И., Спесивцев А.В., Быстров В.П., Ладин Н.А., Зайцев В.И. Развитие плавки Ванюкова с обеднением шлаков. Цвет. металлы. 2000. No. 6. С. 33—36.

7. Okanigbe D.O., Popoola A.P.I., Adeleke A.A., Otunniyi I.O., Popoola O.M. Investigating the impact of pretreating a waste copper smelter dust for likely higher recovery of copper. In: Procedia 2nd Int. conf. on sustainable materials processing and manufacturing (SMPM 2019) (8—10 March 2019). Johannesburg: University of Johannesburg, 2019. P. 430—435.

8. Wang Q.-m., Guo X.-y., Tian Q.-h. Copper smelting mechanism in oxygen bottom-blown furnace. Trans. Nonferr. Met. Soc. China. 2017. Vol. 27. Iss. 4. P. 946—953. https://doi.org/10.1016/S1003-6326(17)60110-9.

9. Chen C., Zhang L., Jahanshahi S. Thermodynamic modeling of arsenic in copper smelting process. Metall. Mater. Trans. B. 2010. Vol. 41. Iss. 6. P. 1175—1185. https://doi.org/10.1007/s11663-010-9431-z.

https://doi.org/10.1007/s11663-010-9431-z.

10. Gonzalea C., Parra R., Klenovcanova A., Imris I., Sanchez M. Reduction of Chilean copper slags: a case of waste management project. Scand. J. Metall. 2005. Vol. 34. Iss. 2. Р. 143—149. https://doi.org/10.1111/j.1600-0692.2005.00740.x.

11. Мартиросян В.А., Сасунцян М.Э. Исследование шлаков металлургических заводов Армении при тонком измельчении. Изв. вузов. Чер. металлургия. 2019. Т. 62. No. 1. С. 8—14. https://doi.org/10.17073/03680797-2019-1-8-14.

12. Цымбулов Л.Б., Колосова Е.Ю., Князев М.В. Термодинамический анализ равновесия между шлаком и черновой медью в двухзонной конвертерной печи Ванюкова. Цвет. металлы. 2009. No. 7. С. 30—35.

13. Комков А.А., Быстров В.П., Федоров А.Н. Исследование поведения меди и никеля при глубоком окислении штейна в присутствии шлака. Цвет. металлы. 2006. No. 9. С. 11—15.

14. Комков А.А., Быстров В.П., Рогачев М.Б. Распределение примесей при плавке медного сульфидного сырья в печи Ванюкова. Цвет. металлы. 2006. No. 5. С. 17—24.

Цвет. металлы. 2006. No. 5. С. 17—24.

15. Русаков М.Р. Конструкция обеднительного агрегата для процесса высокоинтенсивного обеднения шлака. Цвет. металлы. 2006. No. 10. С. 28—33.

16. Кенжалиев Б.К., Квятковский С.А., Кожахметов С.М., Соколовская Л.В., Семенова А.С. Обеднение отвальных шлаков Балхашского медеплавильного завода. Комплекс. использ. минер. сырья. 2018. No. 3. С. 45—53. https://doi.org/10.31643/2018/6445.16.

17. Кенжалиев Б.К., Квятковский С.А., Кожахметов С.М., Соколовская Л.В., Кенжалиев Э.Б., Семенова А.С. Отработка технологических параметров обеднения отвальных шлаков Балхашского медеплавильного завода. Металлург. 2019. No. 7. С. 78—83.

18. Бекенов М.С., Соколовская Л.В., Квятковская М.Н., Семенова А.С. Переработка сульфидных концентратов в печи Ванюкова с обеднением шлаков по меди. Комплекс. использ. минер. сырья. 2010. No. 5. С. 14—20.

19. Селиванов Е.Н., Гуляева Р.И. Карботермическое восстановление металлов в системе FeS—Cu1,96 S—CaO. Металлы. 2019. No. 2. С. 25—32.

2019. No. 2. С. 25—32.

20. Charkin D.O., Sadakov A.V., Omel’yanovskii O.E., Kazakov S.M. Synthesis, crystal structure, and properties of novel perovskiteoxychalcogenides, Ca2 CuFeO3 Ch (Ch = = S, Se). Mater. Res. Bull. 2010. Vol. 45. Iss. 12. P. 20122016. https://doi.org/10.1016/j.materresbull.2010.07.023.

21. Gulyaeva R., Selivanov E., Mansurova A. Kinetics of the calcium oxysulfides redaction by carbon monoxide. Defect Diffusion Forum. 2009. Vol. 283—286. P. 539—544. https://doi.org/10.4028/www.scientific.net/DDF.283-286.539.

22. Кузнецов Ю.С., Качурина О.И. Термодинамический анализ процессов восстановления оксидов железа с использованием углерода и паров воды. Изв. вузов. Чер. металлургия. 2019. Т. 62. No. 5. С. 394—406. https://doi.org/10.17073/0368-0797-2019-5-394-406.

23. Avarmaa K., Klemettinen L., O’Brien H., Taskinen P. Urban mining of precious metals via oxidizing copper smelting. Miner. Eng. 2019. Vol. 133. P. 95—102. https://doi.org/10.1016/j.mineng. 2019.01.006.

2019.01.006.

24. Shui L., Cui Z., Ma X., Rhamdhani M.A., Nguen A.V., Zhao B. Understanding of bath surface wave in bottom blown copper smelting furnace. Metall. Mater. Trans. B. 2016. Vol. 47. Iss. 1. P. 135—144. https://doi.org/10.1007/s11663-015-0466-z.

Как плавить медь на плите

Автор: Мишель Майли Обновлено 1 октября 2019 г. , вы можете задаться вопросом, можно ли плавить медь самостоятельно в домашних условиях. Вы можете плавить медь на печи, но делать это нужно правильно и соблюдать необходимые меры предосторожности. Бессистемный подход к плавке меди может вызвать неприятные ожоги и даже заболевание легких. Готовясь к этой задаче, всегда следите за тем, чтобы дети или домашние животные не были под ногами, пока вы работаете, и не забывайте ставить безопасность на первое место.

Точка плавления меди

Прежде чем плавить медь в домашних условиях, ознакомьтесь с руководством пользователя вашей печи или проконсультируйтесь с производителем, чтобы убедиться, что ваша печь подходит для этой задачи. Температура плавления меди составляет невероятно высокие 1981 градус по Фаренгейту. Это делает медь более сложной для плавления, чем другие металлы, с которыми вы, возможно, работали в прошлом. Температура плавления алюминия, например, составляет всего 1218 градусов по Фаренгейту, а у серебра — 1761 градус по Фаренгейту.

Температура плавления меди составляет невероятно высокие 1981 градус по Фаренгейту. Это делает медь более сложной для плавления, чем другие металлы, с которыми вы, возможно, работали в прошлом. Температура плавления алюминия, например, составляет всего 1218 градусов по Фаренгейту, а у серебра — 1761 градус по Фаренгейту.

Если ваша плита может разогреться настолько, что расплавит медь, вам нужно найти подходящую кастрюлю. Выберите не тот, и ваша кастрюля расплавится раньше, чем медь, и вы можете оказаться на рынке для новой плиты. Поэтому всегда плавите медь в чугунной кастрюле. Чугун не расплавится, пока не достигнет 2200 градусов по Фаренгейту.

Процесс плавки меди

Чтобы расплавить медь, поставьте чугунную кастрюлю на плиту и бросьте в нее медь. Убедитесь, что медь входит в кастрюлю и не торчит по бокам. Медь является отличным проводником тепла, поэтому любые провода, свисающие с края кастрюли, могут легко обжечь вас. Как только котел будет правильно расположен в кастрюле, накройте кастрюлю крышкой и включите горелку плиты на максимальную мощность.

Никогда не оставляйте плавку меди без присмотра. Держитесь поближе к плите и каждые несколько минут проверяйте работу котла, подняв крышку и взглянув на нее.

К сожалению, не существует волшебной формулы для расчета времени плавки меди. Он плавится быстрее, когда состоит из более мелких кусочков, но время, необходимое для плавления, также зависит от чистоты металла. Время, за которое печь нагревается, также влияет на время таяния.

Важные правила техники безопасности

Всегда надевайте перчатки и защитные очки при плавке меди и других металлов. Это поможет предотвратить ожоги, так как медь иногда может плеваться при нагревании. Работайте в хорошо проветриваемом помещении при плавке меди и избегайте вдыхания паров при проверке ее состояния и заливке в форму. Пары меди могут вызвать серьезные заболевания легких, поэтому соблюдайте крайнюю осторожность.

Если медь, которую вы плавите, представляет собой обрезки электрических проводов или кабелепроводов, полностью снимите с проводов все покрытие, прежде чем плавить его. Эти пластиковые покрытия могут содержать химические вещества, токсичные при нагревании. Когда вы закончите свой проект, переместите кастрюлю подальше от вашей повседневной посуды и больше не используйте ее для приготовления пищи.

Эти пластиковые покрытия могут содержать химические вещества, токсичные при нагревании. Когда вы закончите свой проект, переместите кастрюлю подальше от вашей повседневной посуды и больше не используйте ее для приготовления пищи.

Когда вы окажетесь в настроении таять, помните, что нельзя таять копейки. Пенни, изготовленные после 1982 года, на 97,5% состоят из цинка и только на 2,5% из меди, поэтому плавить их не стоит усилий. Пенни, сделанные до 19 лет82 были сделаны из 95-процентной меди и теперь стоят примерно вдвое больше своей номинальной стоимости. Однако эти монеты по-прежнему являются законным платежным средством, и их уничтожение является нарушением закона.

Ссылки

- Наука: простые способы плавления меди

- Ассоциация развития меди, Inc.: факты о меди

- Металлы в Интернете: точки плавления

- В поисках сокровищ: как плавить медь: самостоятельные занятия6 : Простые способы плавки медного лома

- Silver Recyclers: руководство Copper Penny

Writer Bio

Профессионально пишет с 2008 года. Мишель Майли специализируется на темах для дома и сада, но часто пишет статьи о карьере, стиле и маркетинге. Ее эссе использовались на вступительных экзаменах в колледж, и у нее более 4000 наград за публикации. Она имеет степень младшего специалиста по прикладным наукам в области бухгалтерского учета, получив диплом с отличием.

Мишель Майли специализируется на темах для дома и сада, но часто пишет статьи о карьере, стиле и маркетинге. Ее эссе использовались на вступительных экзаменах в колледж, и у нее более 4000 наград за публикации. Она имеет степень младшего специалиста по прикладным наукам в области бухгалтерского учета, получив диплом с отличием.

Статьи по теме

Как плавить медную проволоку

Sevaljevic/iStock/Getty Images

Автор: Марк Хайдельбергер

Медь является третьим наиболее используемым металлом в США после железа и алюминия благодаря своей ковкости, пластичности, проводимости и устойчивости к эрозии. Этот полудрагоценный элемент имеет сотни применений, от электроники до транспорта и продуктов здравоохранения, и часто сочетается с другими металлами для образования сплавов. Те, кто хочет переделать медную проволоку для каких-либо других целей, часто начинают с ее переплавки, хотя такую опасную процедуру должны выполнять только знающие люди.

Вещи, которые вам понадобятся:

- Propane Forch

- Распределение

- Толстая печь.

Верстак

Верстак - Литейная форма

- Подставка для тигля

Подготовка

Подсоедините баллон с пропаном к пропановой горелке. Включите баллон с пропаном и проверьте горелку, чтобы убедиться, что она работает правильно.

Разрежьте медную проволоку ножницами по металлу и поместите их в тигель.

Поместите тигель на подставку для тигля и расположите пропановую горелку непосредственно под тиглем.

Наденьте перчатки для духовки и защитную маску.

Настройте пропановую горелку на слабый нагрев и включите ее. Разогрейте медь примерно до 212 градусов по Фаренгейту, чтобы удалить влагу.

Плавление и заливка

Включите пропановую горелку на максимальную мощность. Медь плавится примерно при 1,981 градус по Фаренгейту и будет излучать зеленое пламя, когда начнется процесс плавления. Поддерживайте эту температуру до тех пор, пока вся медь не расплавится.

Поместите форму для литья металла на плоскую железную сковороду, чтобы предотвратить попадание пролитого металла на рабочий стол.