Морозостойкость газобетона F100 — что это такое и какова морозостойкость газобетона YTONG

Важная характеристика любых каменных стеновых материалов – морозостойкость. Что это такое? Что даёт заказчику информация о высокой морозостойкости материала? Как обстоят дела с морозостойкостью у газобетона?

Фото: Виктор Борисов

Что такое морозостойкость?

Общаясь с компаниями, которые занимаются продажей стройматериалов или строительством домов, вы услышите слова о долговечности того, что эти компании предлагают. Но чем измеряется долговечность? В случае любых каменных зданий (из газобетона, пенобетона, поризованной керамики, керамического кирпича и т.п.) она определяется прежде всего морозостойкостью стенового материала. Это прописано в СП 15.13330.2012 «Каменные и армокаменные конструкции». В таблице №1 указана прямая зависимость срока службы (измеряемого в годах) каменных наружных стен от значения морозостойкости кладочного материала. Чем больше это значение, тем дольше прослужит дом.

Морозостойкость – способность насыщенного влагой материала сохранять свои физико-механические свойства при многократных сменяющих друг друга циклах замораживания и оттаивания. Иными словами, пористый материал не должен разрушаться, когда вода, проникшая в его поры, расширяется при замерзании.

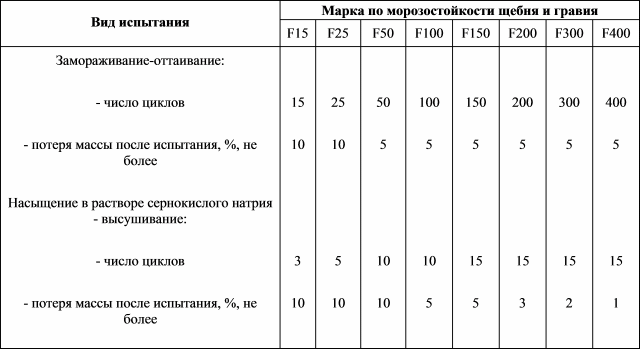

Число циклов замораживания-оттаивания, которое материал может выдержать без разрушений, – это и есть значение его морозостойкости, на основании которого материал относят к той или иной марке, обозначаемой буквой F: F15; F25; F35; F50; F75; F100. Согласно указанному СП*, кладочные материалы для наружных однослойных стен, имеющие марку F35 и выше, должны прослужить не менее 100 лет.

Методика испытания

Морозостойкость определяют экспериментальным путём, в лабораторных условиях. Методика испытания газобетонных блоков прописана в соответствующем ГОСТе**. Она достаточно сложная, расскажем о главных моментах:

- Образцы материала перед испытанием насыщают водой до влажности (35±2)% по массе.

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях.

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях. - Увлажненные образцы помещают на 4 часа в морозильную камеру с температурой минус 18±2°С. Затем из извлекают оттуда и помещают на 4 часа в камеру оттаивания с температурой 18±2°С. Это и есть один цикл. После определённого числа циклов (15, 25, 35, 50, 75, 100) у образцов проверяют прочность на сжатие, а также ищут признаки разрушения (шелушение, трещины, отколы и т.п.). По результатам проверок устанавливают марку по морозостойкости.

Какова морозостойкость газобетона?

Согласно сертификату соответствия, выданному на основании независимых испытаний, морозостойкость газобетонных блоков YTONG любой плотности – F100. Это очень высокий показатель для каменных стеновых материалов. Сколько это в годах эксплуатации? Точно сказать нельзя. Как мы уже отмечали, согласно указанному СП***, срок службы кладочных материалов с маркой всего лишь F35, – не менее 100 лет. А сколько прослужат материалы с более высокой маркой, норматив не уточняет. Считается, что 100 лет для строительной конструкции – вполне достаточно.

Фото: Pexels

Очевидно, что газобетон намного долговечнее, но испытания, способные определить точный срок его службы, просто не проводятся: 100 лет – срок, устраивающий и производителей, и проектировщиков, и покупателей. К тому же лабораторные исследования на марку F100 длятся около 4 месяцев, и проводить испытания на марку, например, F200 – слишком долго и затратно. Притом что практической пользы от этой информации не будет.

Газобетонные стены снаружи всегда отделывают, и если для этого используют облицовочный кирпич или другие материалы, защищающие стены от осадков, то срок службы ограждающей конструкции увеличится, так как она не будет переувлажняться.

Почему газобетон настолько морозостойкий?

Газобетон – пористый (ячеистый) материал, но его поры закрытые, поэтому он медленно насыщается водой, и объёмное содержание влаги в нём в процессе эксплуатации небольшое.

Марка F100 говорит о том, что большой запас по морозостойкости есть даже у сильно увлажнённых газобетонных стен, в том числе не закрытых отделкой. Как мы помним, испытаниям подвергают образцы, насыщенные влагой до 35%. А такая влажность характерна для блоков только в первые месяцы после производства.

Но возможны ли вообще ситуации, при которых стены намокнут настолько, что морозостойкость блоков критически снизится? Нет. Равновесная влажность газобетона составляет 4-5%. И даже если блоки в процессе эксплуатации впитают небольшое количество влаги, они затем отдадут её, вернувшись к равновесной влажности.

Фото: DOMIX

Несколько ухудшить морозостойкость можно только тогда, когда грубо нарушена технология сооружения дома из газобетона. Производители запрещают отделывать только что возведённую кладку из газобетона паронепроницаемыми (или менее паропроницаемымими в сравнении с газобетоном) материалами, которые «запирают» в стенах производственную влагу. Такую отделку можно делать либо в сочетании с вентиляционным зазором (между отделкой и стеной), либо спустя 2-6 месяцев после сооружения здания. Притом следует предусмотреть в помещениях дома приточно-вытяжную вентиляцию, а стены изнутри закрыть пароизоляцией. Например, виниловыми обоями, керамогранитной плиткой и пр. Если не соблюдать эти требования, то стены будут чрезмерно увлажняться, и, как следствие, срок их службы снизится. Однако критическим такое снижение назвать нельзя.

А вот пресловутая «точка росы», которой нередко пугают в интернете, никак не влияет на срок службы газобетона через циклы замораживания-оттаивания. Точка росы – температура, при которой водяной пар превращается в конденсат, воду. По-другому её называют плоскостью максимального увлажнения. При определённых условиях точка росы может возникнуть в толще газобетонной стены, но даже тогда не происходит накопления влаги (при соблюдении строительных норм на стадиях проектирования и строительства). То есть влаги недостаточно для того, чтобы хоть как-то повлиять на морозостойкость.

Точка росы – температура, при которой водяной пар превращается в конденсат, воду. По-другому её называют плоскостью максимального увлажнения. При определённых условиях точка росы может возникнуть в толще газобетонной стены, но даже тогда не происходит накопления влаги (при соблюдении строительных норм на стадиях проектирования и строительства). То есть влаги недостаточно для того, чтобы хоть как-то повлиять на морозостойкость.

Таким образом, согласно нормативным документам и независимым испытаниям, срок службы кладки из газобетонных блоков превышает 100 лет, независимо от того, закрыта она отделкой или нет.

Подробную информацию о строительстве дома из газобетона можно получить на бесплатных курсах YTONG

*СП 15.13330.2012 «Каменные и армокаменные конструкции»

**ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия», обязательное приложение Б «Метод определения морозостойкости ячеистых бетонов».

***СП 15.13330. 2012 «Каменные и армокаменные конструкции»

2012 «Каменные и армокаменные конструкции»

Что значит Морозостойкость F 35?

- Определение морозостойкости и правила выбора;

- Как правильно выбирать кирпичи для строительства;

- Как повысить морозостойкость;

- Важно знать.

Показатель морозостойкости кирпича довольно важен, особенно для кладки несущих стен. Разумеется, просто по морозостойкости выбирать кирпич не будешь, есть еще масса факторов, которые влияют на выбор данного материала, но морозостойкость крайне важна. Марка по морозостойкости кирпича указывается в (морозостойкость кирпича ГОСТ-е 7025-54). Сегодня мы рассмотрим данный показатель. Вы узнаете на что он влияет и на что надо обратить внимание при выборе материала.

Методы определения (измерения) морозостойкости

Чтобы определить количество циклов, которое может выдержать бетон, разработали специальные тесты, соотносящиеся с действующим государственным стандартом качества (ГОСТ). Определение морозостойкости бетона происходит в лабораторных условиях в обычном или ускоренном режиме. Особенности обычного метода определения:

Особенности обычного метода определения:

- Специально для лабораторных испытаний вырезают кубик бетона (размер от 50 мм до 250 мм), который высыхал при определенной температуре в соответствии с технологическим регламентом не менее 28 дней.

- Испытуемый кубик бетона тестируют на прочность с помощью специального пресса.

- После образец замораживают и размораживают при температурах от -18 °С до +18 °С до тех пор, пока его прочность не снизится больше, чем на 5%.

Максимальное число циклов, зафиксированное в ходе исследования, и будет служить основой для маркировки бетона. Если образец выдержал 75 и больше циклов, то морозостойкость f75, если больше 100, то – f100 и т.д. Этот способ считается более надежным и достоверным, но и времени он занимает значительно больше. Этот метод тестирования практикуется для определения класса морозостойкости при разработке новых рецептур производства бетона или контроле качества продукции отдельно взятого производителя.

Ускоренное тестирование проводится с использованием специальных составов, например, водного раствора хлорида натрия NaCl (5%). Класс бетона по морозостойкости определяется по такому же принципу, но цикличность замораживания и оттаивания намерено ускоряют с помощью различных химических веществ.

Класс бетона по морозостойкости определяется по такому же принципу, но цикличность замораживания и оттаивания намерено ускоряют с помощью различных химических веществ.

Стоит заметить, что значения цикличности, полученные в лабораторных условиях, практически всегда отличаются от реальных показателей в ходе эксплуатации бетона. Чаще всего бетон выдерживает больше циклов, чем указано на маркировке. То есть, если марка морозостойкости f100, то бетонная конструкция выдержит 110 и больше циклов.

Как определить класс морозостойкости самостоятельно? Есть несколько факторов, по которым можно примерно вычислить количество циклов, предусмотренных производителем, но результаты этих исследований не могут использоваться в проектной документации. По каким критериям определяется морозостойкость f 50, f 100 и т.д.:

- Визуально. Низкая устойчивость к перепадам температур отразится на целостности бетона, что визуально будет выглядеть, как мелкие и средние трещины, расслаивание, шелушение или бурые пятна.

- Повышенное водопоглощение. «На глаз» достаточно сложно определить процент поглощения бетоном воды, но морозостойкость f 100, например, не допускает показатель водопоглощения выше 5%. Проще говоря, материал не должен впитывать воду.

- Деформации структуры после высыхания на солнце. Еще один характерный признак снижения характеристики морозостойкости – образование мелких и средних трещин при высыхании на солнце. Если бетон изначально имел f200 морозостойкость, то после появления трещин показатель этой характеристики можно снижать или вовсе отменить.

Еще раз повторим, что самостоятельное тестирование не будет достоверным, а его результаты не могут использоваться в проектной документации.

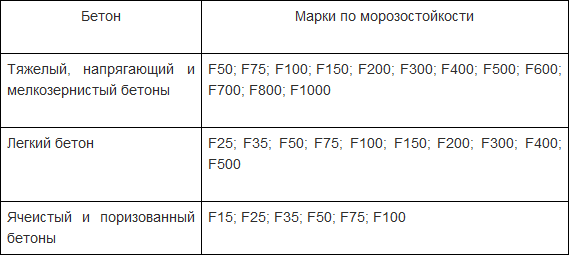

Классификация морозостойкости бетонов

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

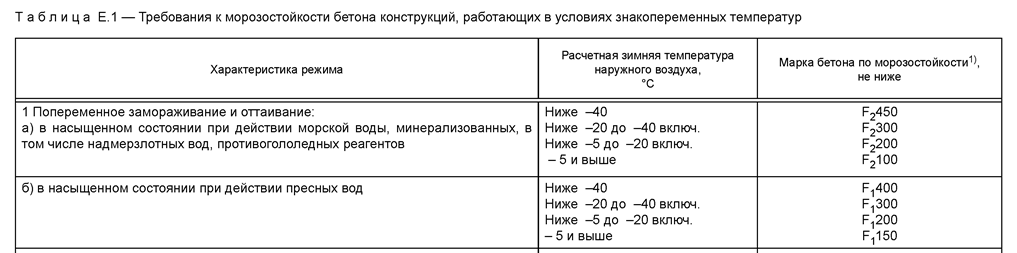

Требования к морозостойкости бетона зависят от запланированной области его применения:

- ДоF50. Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

- F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300. Такие бетоны востребованы при строительстве в регионах с холодным климатом.

- ВышеF300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

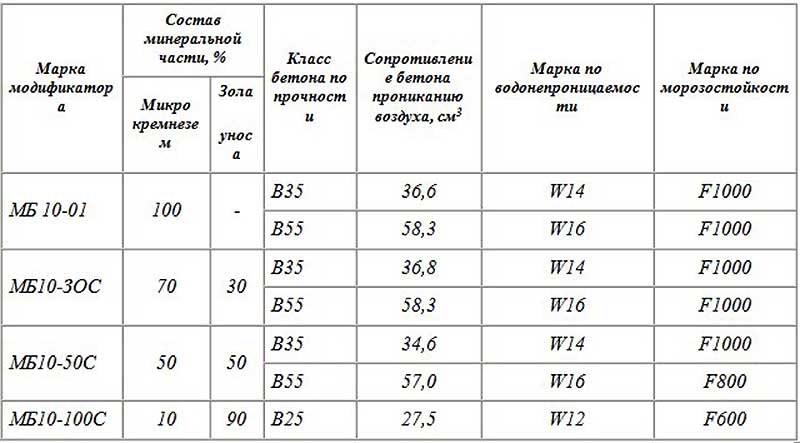

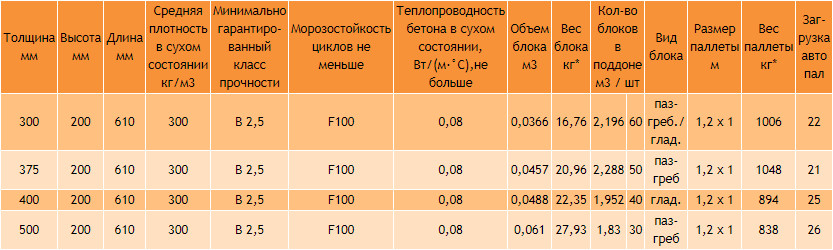

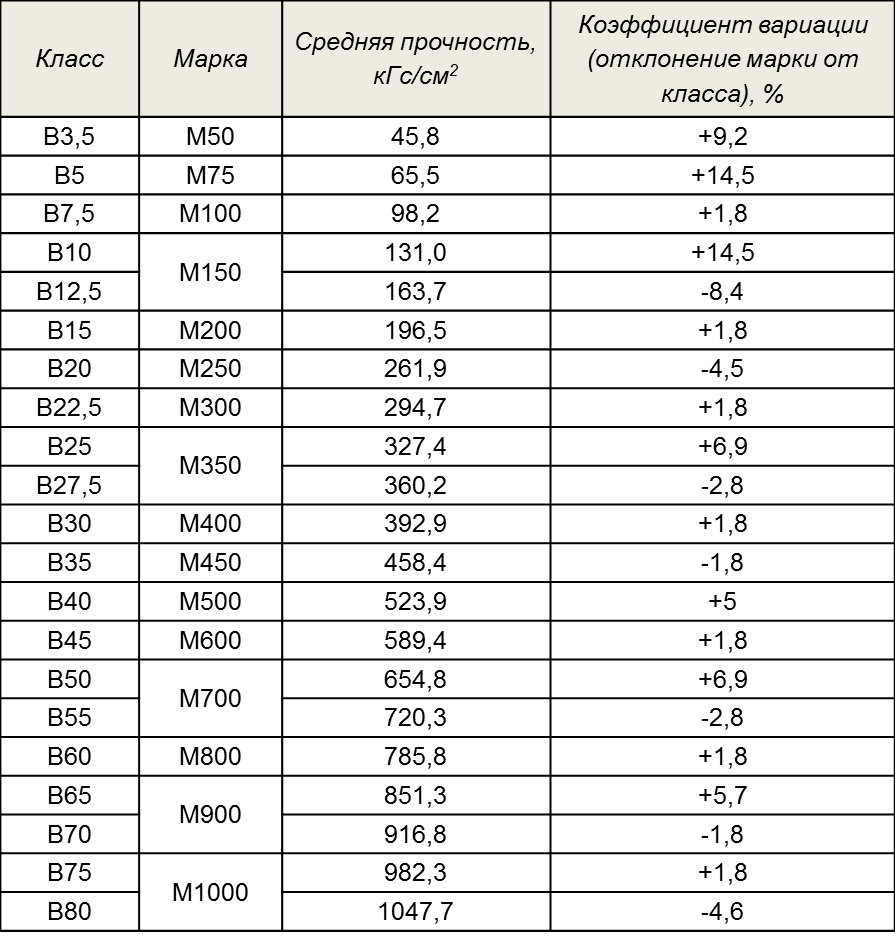

Таблица зависимости класса прочности и морозостойкости бетона

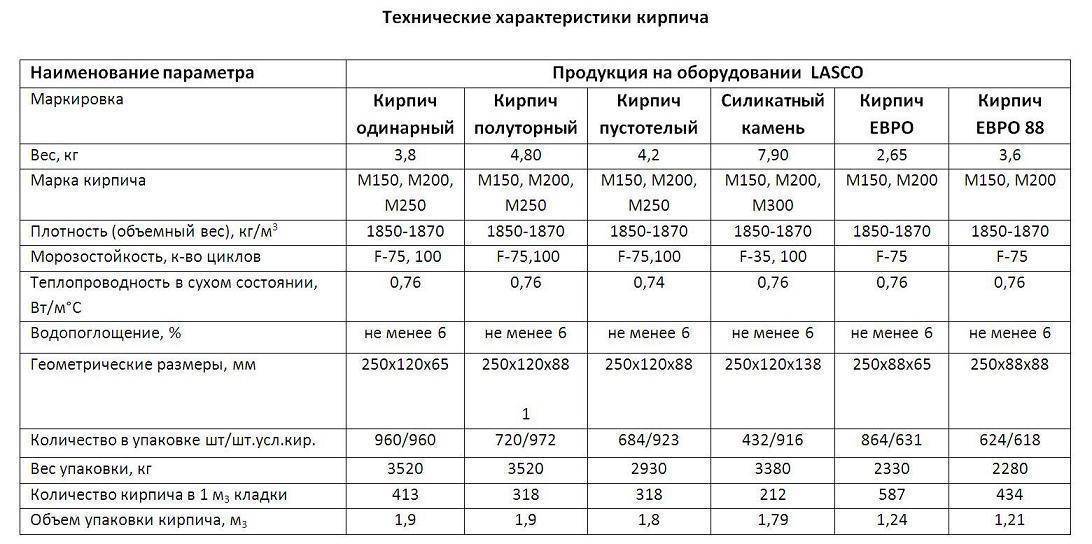

Несколько рекомендаций по выбору кирпича

- При выборе кирпичных изделий для строительства и облицовки необходимо учитывать, что насыщение влагой происходит как снаружи, так и изнутри помещений, причём её количество, иногда, весьма сильно различается для разных комнат.

- При среднегодовых колебаниях температуры в конкретных районах от -20 до +20 °C достаточно стройматериала с морозостойкостью до 35 единиц.

- Применять для наружных стен и конструкций пустотелый кирпич запрещено стандартами, поскольку проникшая в его структуру вода при некоторых условиях способна задерживаться в пустотах, а после замерзания просто разрывает материал.

Как правильно выбирать кирпичи для строительства

Кирпич представлен в широком ассортименте, а значит, прежде чем выбрать тот или иной его вид, вы должны четко понимать, для каких именно целей, вы желаете приобрести его.

Внимание: Выбирая кирпич для строительства дома, нужно обязательно изучить особенности климата страны, города, в котором вы проживаете. Также нужно учесть и устойчивость кирпича перед низкими температурами, ведь это наиболее важный момент.

Также нужно учесть и устойчивость кирпича перед низкими температурами, ведь это наиболее важный момент.

- Если у вас нет опыта в сфере выбора и покупки кирпичей, тогда следует обратиться за помощью к специалистам, которые позволят вам выбрать именно те варианты строительного материала, которые отлично подойдут для строительства того или иного объекта.

- Например, приобретая строительный кирпич, нужно помнить о том, что рекомендуемый специалистами минимум должен составлять – F35 по госту, а что касается облицовочного кирпича, то – F50.

- Если это несущая стена, тогда не стоит делать ее с пустотелого материала. Лучше внутреннюю часть сделать из полнотелого и облицовку произвести пустотелым.

- Если это перегородка, тогда для отапливаемых помещений вполне подойдет пустотелый вариант. В этом случае поднимется и звукоизоляция. Если помещение не отапливаемое, тогда лучше применить полнотелый вариант.

Как повысить морозостойкость

Часто многие люди желают узнать, а чем же, повышается морозостойкость. Это особенно заботит тех, кто хочет наладить свое производство. На самом деле, это зависит от многих факторов, и вам необходимо ознакомиться с ними детально и подробно.

Это особенно заботит тех, кто хочет наладить свое производство. На самом деле, это зависит от многих факторов, и вам необходимо ознакомиться с ними детально и подробно.

- Прежде всего, это касается самой технологии изготовления, в том случае, если у вас есть специальное оборудование, тогда следует специальные добавки, они в свою очередь, начинают снижать температуру кристаллизации жидкости.

Как наверняка вы сами поняли, таким образом, серьезно повышается морозоустойчивость продукции, поэтому учитывайте это обязательно.

- Также нельзя не учесть и то сырье, которое будет использоваться, например, чем будет больше процент кварца, тем естественно выше будет показатель «F».

- Если материал будет обладать огромным количеством силикатов кальция, тогда также увеличивается морозоустойчивость готового продукта.

Способы повышения морозостойкости

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества. Обеспечивают образование плотной структуры.

- Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру.

К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

Методы увеличения показателя

Размер морозостойкости зависит от нескольких факторов – качество используемых расходников (цемент, песок), процент водного насыщения (чем больше воды, тем ниже будет показатель), размер и количество пор (вода попадает в поры, расширяется при замораживании и разрушает материал).

Устойчивость к промерзанию можно увеличить следующими способами:

- Снижение микропористости – идеальное соотношение цемента с добавками и быстрое затвердевание раствора уменьшают расход воды и поры.

- Уменьшение воды в растворе – применяют специальные добавки, позволяющие уменьшить водное насыщение.

- Заморозка более старого бетона позволяет уменьшить его пористость.

- Гидроизоляция – создание защитной плёнки посредством использования особых пропиток и лакокрасочных изделий.

От чего зависит уровень морозостойкости?

Главный параметр, влияющий на свойства морозостойкости – пористость бетона. Чем больше пустот в межзерновом пространстве, тем выше вероятность разрушения материала после заморозки. Суть в том, что вода, попадая внутрь бетонной конструкции, переходит в другое агрегатное состояние (замерзает), расширяясь примерно на 10-12%, что разрушает внутреннюю структуру. Вместе с этим понижается класс морозостойкости бетона.

Еще один менее очевидный параметр, влияющий на устойчивость к частым перепадам температур – водонепроницаемость (обозначается символом «W»). Чем этот параметр выше, тем меньше влаги попадает внутрь конструкции как на стадии высыхания, так и в ходе последующей эксплуатации. Соответственно, чем меньше влаги, тем ниже вероятность промерзания бетона и нарушения целостности внутренней структуры. Например, бетон с морозостойкостью f50, имеет среднюю (мелкую) пористость и усредненные показатели водонепроницаемости. Если же оценивается морозостойкость f300, к примеру, то пористость будет еще ниже, а водонепроницаемость выше.

Марка морозостойкого бетона

Степень устойчивости бетонной смеси к воздействию отрицательными температурами определяют в лабораторных условиях. Уровень морозостойкости маркируется литерой F, а рядом прописывается число, обозначающее количество полных циклов заморозкиоттаивания, после которых начинается разрушение материала. В техническом паспорте бетонных изделий можно встретить следующие обозначения: F50, F75, F100, F150, F200, F300, F400, F500. Чем больше число, тем устойчивее к морозам бетонная конструкция. Чтобы правильно подобрать марку бетона для конкретных климатических условий, следует воспользоваться специальной таблицей:

Морозостойкость лицевого кирпича.

От применения кирпича с морозостойкость F35 мы рекомендуем Вам отказаться сразу. Практика показывает, что он подходит только для регионов с мягким, сухим и тёплым климатом, которых в России совсем немного. Бывали прецеденты, когда даже кирпич с необходимым минимумом F50 давал трещины на шестом году эксплуатации. Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на , «ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на , «ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

На самом деле его морозостойкость ещё выше, но европейский «гост» предписывает проводить испытания лишь на 100 циклов. Клинкер будет радовать Вас не только высокой морозостокостью, но и непревзойдённой прочностью и низким водопоглощением, а главное – прекрасным внешним видом.

Морозостойкость F50 — что это такое, как определить

Бетон – это важная основа любого здания, подвергающаяся большим нагрузкам. Для эксплуатации в суровом российском климате к материалу предъявляются дополнительные требования, ведь ему предстоит выдерживать огромные перепады температур. Количество заморозок и оттаиваний, которое перенесёт без потери качества конкретная марка, обозначается особой характеристикой (F). Для надёжности здания настоятельно рекомендуется применять бетон с минимальной морозостойкостью F50.

Количество заморозок и оттаиваний, которое перенесёт без потери качества конкретная марка, обозначается особой характеристикой (F). Для надёжности здания настоятельно рекомендуется применять бетон с минимальной морозостойкостью F50.

Детали MDE помогают создать цепь защитного зажима в F35 Lightning II

Пассажирам не нравится задержка, изменение маршрута или отмена рейса из-за плохой погоды. Противообледенительная обработка самолета — критический процесс, и не только для пассажирских рейсов. Мы с гордостью сообщаем, что детали MDE Semiconductor, Inc. снова используются в военных самолетах. Возвращаемся к F35 Lightning II компании Lockheed Martin: на этот раз в виде зажимного устройства, защищающего системы защиты от обледенения, разработанные компанией Ultra Electronics.

Чтобы защитить критически важное противообледенительное оборудование от скачков напряжения, электростатических разрядов, молний и коротких замыканий во время полета, Ultra Electronics обратилась к диодам TVS от MDE Semiconductor, Inc. В этой статье мы рассмотрим опасности, связанные с условия обледенения для самолета, который находится в воздухе на высоте тысяч футов. Мы также обсудим, как наши продукты интегрируются в конструкцию схемы защитных зажимов, как показано на примере систем защиты от обледенения UE.

В этой статье мы рассмотрим опасности, связанные с условия обледенения для самолета, который находится в воздухе на высоте тысяч футов. Мы также обсудим, как наши продукты интегрируются в конструкцию схемы защитных зажимов, как показано на примере систем защиты от обледенения UE.

Опасность обледенения в полете

Условия обледенения возникают при наличии влаги и температуре замерзания в диапазоне от -20°C (-4°F) до +2°C (35,6°F). В действительности капли воды в облаках могут существовать в переохлажденном жидком состоянии даже ниже точки замерзания, особенно когда не на чем замерзать. Однако при приближении самолета этот сложный баланс нарушается, и при ударе капли теперь могут замерзнуть.

Обледенение крыльев, вертикальных и горизонтальных стабилизаторов, винтов и хвостового оперения самолета изменяет форму этих поверхностей и, следовательно, обтекание их воздушным потоком. В то же время лед увеличивает вес самолета. Оба условия отрицательно влияют на силу, помогающую удерживать самолет в воздухе. Аэродинамическая труба и летные испытания показали, что слой льда не толще ширины крупной наждачной бумаги может увеличить сопротивление на 40 % и снизить подъемную силу на 30 % [1].

Аэродинамическая труба и летные испытания показали, что слой льда не толще ширины крупной наждачной бумаги может увеличить сопротивление на 40 % и снизить подъемную силу на 30 % [1].

Чтобы компенсировать эти потери, пилот будет маневрировать, чтобы лететь под большим углом атаки, что увеличивает расход топлива. Что еще более важно, ухудшение характеристик управляемости и управляемости самолета в тяжелых условиях может привести к полной потере управления.

Пилотам, столкнувшимся с обледенением, рекомендуется выйти. Увеличивайте высоту там, где позволяют характеристики самолета, или меняйте направление и уклоняйтесь от него. К сожалению, полет сквозь лед иногда неизбежен в критические моменты взлета или посадки, поскольку самолету может потребоваться пролететь через обледенение.

К сожалению, в записях авиационных происшествий зафиксированы катастрофы со смертельным исходом при взлете и посадке, связанные с обледенением. Например, в 1982 году Боинг 737 врезался в замерзшую реку Потомак, когда на его крыле скопился лед во время взлета из Вашингтона. В результате погибло 78 душ [2]. Или рейс 3407 Continental Express 2009 года, который врезался в дом недалеко от Буффало, всего в пяти милях от взлетно-посадочной полосы. Погибли 58 человек, в том числе мужчина в доме[3].

В результате погибло 78 душ [2]. Или рейс 3407 Continental Express 2009 года, который врезался в дом недалеко от Буффало, всего в пяти милях от взлетно-посадочной полосы. Погибли 58 человек, в том числе мужчина в доме[3].

Эти и подобные инциденты продемонстрировали катастрофическое воздействие обледенения в полете, обосновав потребность в технологиях для управления или предотвращения его образования.

Что такое системы защиты от льда?

В зависимости от способа борьбы с обледенением в полете системы защиты самолетов от обледенения можно разделить на:

- Противообледенительные системы – методы удаления льда, образовавшегося на пораженных участках, до того, как он станет опасным.

- Противообледенительные системы – методы, которые в первую очередь предотвращают образование льда на установленных деталях.

В интересах безопасности системы защиты от обледенения считаются средством выиграть время, пока самолет не сможет безопасно покинуть эти условия.

Ознакомьтесь с техническими описаниями и списками продуктов, чтобы узнать о своих уникальных схемах токоизмерительных клещей.

Примеры систем защиты от обледененияСуществует множество систем защиты от обледенения, предназначенных для различных категорий самолетов, а также для размещения на раме самолета. В целом режимы работы этих продуктов делятся на четыре категории:

- Химическое применение

- Вскрытие сформировавшегося льда

- Нагрев поверхностей горячим воздухом

- Поверхности нагрева с использованием электрических элементов

Химическое применение

Химическое удаление льда

Для подготовки к полетам в условиях обледенения растворы на основе гликоля используются для удаления льда с заземленных самолетов путем химического разрушения связей между льдом и планером. Однако лечение имеет ограниченный период эффективности, после которого самолет нужно будет снова разморозить. Сам процесс может занять много времени, поскольку применение выполняется клинически, чтобы избежать контакта с критическими компонентами, такими как двигатель, электрические розетки и окна салона среди других частей.

Однако лечение имеет ограниченный период эффективности, после которого самолет нужно будет снова разморозить. Сам процесс может занять много времени, поскольку применение выполняется клинически, чтобы избежать контакта с критическими компонентами, такими как двигатель, электрические розетки и окна салона среди других частей.

Химическая защита от обледенения

Некоторые самолеты используют химические вещества для защиты передних кромок крыльев и стабилизаторов от образования льда. Также называемые системами «плакучих крыльев» или системами TKS(TM), защищенные края покрыты тонкой проволочной сеткой, состоящей из крошечных отверстий. После активации противообледенительная жидкость (обычно на основе гликоля) перекачивается из резервуара через отверстия, чтобы понизить точку замерзания переохлажденной воды в облаке и предотвратить замерзание. Емкость резервуара является ограничением, которое следует учитывать при планировании полета.

Дробление образовавшегося льда

Противообледенительные сапоги

Это резиновые втулки, устанавливаемые в передние кромки крыльев, горизонтального и вертикального стабилизаторов. Пневматический пыльник передней кромки является наиболее распространенным. После активации ботинки расширяются при надувании пневматическим давлением и циклически сжимаются за счет вакуумного всасывания, чтобы разорвать связи между льдом и поверхностью самолета. Чтобы надутые сапоги не влияли на поток воздуха вокруг защищенных краев, отдельные установки запрограммированы на последовательное надувание.

Пневматический пыльник передней кромки является наиболее распространенным. После активации ботинки расширяются при надувании пневматическим давлением и циклически сжимаются за счет вакуумного всасывания, чтобы разорвать связи между льдом и поверхностью самолета. Чтобы надутые сапоги не влияли на поток воздуха вокруг защищенных краев, отдельные установки запрограммированы на последовательное надувание.

Нагрев поверхностей горячим воздухом

Отбираемый воздух

Горячий воздух от двигателя сжимается и направляется по каналам, клапанам и коллекторам к деталям самолета для предотвращения -обледенелый, а именно крыло ведущее кромки и планки. Процесс сжатия воздуха является энергоемким и термодинамически неэффективным, особенно из-за системы транспортировки горячего воздуха. Отвод воздуха не является жизнеспособным решением для композитных материалов, поскольку высокие температуры могут повредить их, что является ограничением, учитывая, что в следующем поколении самолетов будет больше композитных деталей.

Нагрев поверхностей с использованием электрических элементов

Электротермическая защита от обледенения

Электрические обогреватели встраиваются во внутренние поверхности, требующие защиты, будь то металлические или композитные конструкции для поддержания достаточной температуры и предотвращения образования льда. Производители придумали различные схемы конструкции, включая нагревательные маты, внутреннюю проволоку катушки, нагреваемые прокладки, проводящие пленки или ленты.

По сравнению с другими противообледенительными системами электротермические методы представляют собой относительно новый подход, требующий инноваций в конструкции традиционных самолетов. Например, Боинг 787 был спроектирован так, чтобы отказаться от большинства пневматических систем [4]. Вместо этого он оснащен более совершенными электрическими компонентами, включая шесть генераторов. При наличии достаточной мощности методы электрического нагрева, которые более энергоэффективны, чем системы отбора воздуха, были привлекательными.

Поскольку современные самолеты зависят от сложной электроники, от защиты от обледенения до навигации, эти системы должны быть защищены, поскольку электрические помехи остаются постоянными. Чувствительная электроника может быть защищена с помощью схемы фиксации с помощью диодов с лавинным пробоем, которые начинают проводить электричество при достижении порогового значения для отвода тока от защищаемых компонентов.

Системы защиты от обледенения Ultra ElectronicsКомпания Ultra Electronics Controls, обладающая более чем 15-летним опытом, является лидером на рынке разработки инновационных систем защиты от обледенения для аэрокосмической промышленности. Совместно с GKN Aerospace, которая предоставила металлические или композитные нагревательные маты, компании удалось создать полную систему защиты от обледенения.

Их системы предназначены для работы в антиобледенительном, противообледенительном или гибридном режимах. Они также удовлетворяют ряду требований по защите от обледенения, будь то простое управление по времени/напряжению, двухпозиционное управление или сложное многозонное управление с обратной связью.

Для достижения максимальной производительности система UE использует интеллектуальное программное обеспечение для оптимизации использования энергии самолета. Кроме того, в хорошо управляемой системе переключение питания может быть централизованным или удаленным, в зависимости от приложения.

Системы защиты от обледенения компании были успешно внедрены в переднюю кромку крыла Boeing 787 Dreamliner и воздухозаборник подъемного вентилятора Lockheed Martin F35 Lightning II, чтобы назвать несколько платформ.

Защита устройства защиты от обледенения, схема зажима стала возможной благодаря устройствам MDE Semiconductor, Inc.

Три типа электронных печатных плат составляют блок управления защитой крыла от обледенения Ultra Electronics, WIPCU:

- Блок питания распределяет и кондиционирует двойное питание 28 В постоянного тока на другие печатные платы, контроллер зоны и контроллер последовательности

- Зональный контроллер управляет переключением питания на различные области нагревательного мата.

- Контроллер последовательности поддерживает симметричную защиту от обледенения, регулируя переключение зональных контроллеров.

Как и любые микропроцессоры, подключенные к сложным электрическим сетям и сетям передачи данных, существует риск электрических переходных процессов. Эти непредсказуемые события могут распространяться от внешних терминалов или быть вызваны естественными явлениями, такими как молния. Если они достаточно энергичны, эти электрические аномалии могут привести к выходу из строя или разрушению оборудования. Учитывая ту роль, которую должны играть системы защиты от обледенения в случае непогоды во время полетов, любое такое происшествие может иметь катастрофические последствия.

Высокая целостность и производительность были критически важны при проектировании и строительстве WIPCU, включающего четыре продукта из наших конюшен: MAX-100, MAX-422, 30KW60CA и 20KP30CA. Все четыре защитных диода TVS являются двунаправленными и обеспечивают гибкость монтажа в любом положении. Наши продукты помогают создать схему фиксации, способную выдерживать электрические быстрые переходные процессы.

Наши продукты помогают создать схему фиксации, способную выдерживать электрические быстрые переходные процессы.

MAX-100 и MAX-422 — это сильноточные ограничители переходных напряжений с импульсной мощностью 10 кА и 8 кА (форма волны 8 x 20 мкс) соответственно. При рабочей температуре от -40°C до +125°C они демонстрируют быстрое время отклика менее микросекунды от 0 В до напряжения пробоя.

TVS-диоды 30KW60CA и 20KPA30CA обеспечивают мощность и помехозащищенность в миниатюрном корпусе и обеспечивают минимальную пиковую мощность в импульсе 30 кВт и 20 кВт при длительности 10/1000 микросекунд соответственно. Оба они могут работать в гораздо более суровых температурных условиях от -55 до +175 °C.

Система защиты от обледенения — не единственная часть F35, в которой для защиты используются детали MDE Semiconductor, Inc. Дисплей в кабине самолета получил новый дизайн благодаря L3 Technologies. В дополнение к ультрасовременным, легким и мощным литий-ионным батареям, выступающим в качестве резервного источника питания в случае аварийного сбоя питания, F35 оснащены TVS-диодом 5. 0MLJ12A для поверхностного монтажа для защиты передовой электроники от скачки напряжения от ударов молнии или аномалий.

0MLJ12A для поверхностного монтажа для защиты передовой электроники от скачки напряжения от ударов молнии или аномалий. Серия 5.0SMLJ представляет собой одиночный TVS-диод с низкой индуктивностью и отличными зажимными характеристиками. Они обеспечивают рабочее пиковое обратное напряжение от 5В до 170В и пиковую импульсную мощность 5000Вт. Они предпочтительны из-за их быстрого времени отклика: менее 1,0 нс для однонаправленных устройств и менее 5,0 нс для двунаправленных устройств от 0 В до минимального напряжения пробоя. Они низкопрофильные, имеют плоскую конфигурацию и предназначены для поверхностного монтажа, чтобы максимизировать пространство на плате .

MDE Semiconductor, Inc. предлагает стандартные и индивидуальные решения для защищенных цепей, отвечающие различным требованиям. Тщательно подобранный ограничительный диод для подавления переходных напряжений помогает создать ограничительную схему, способную противостоять электрически быстрым переходным процессам в вашем уникальном приложении. Изучите таблицы данных и списки продуктов здесь.

Изучите таблицы данных и списки продуктов здесь.

Источники

[1] https://www.aopa.org/-/media/files/AOPA/Home/Pilot-Resources/ASI/Safety-Advisors/sa11.pdf

[2] https://www.history.com/this-day-in-history/plane-crashes-into-potomac

[3] https://www.scientificamerican.com/article/ice-flight -3407

[4] https://www.boeing.com/commercial/787/by-design/

Lockheed Martin F-35 — так плохо, как говорят критики?

Lockheed Martin F-35 Lightning II широко обсуждался не только с момента его первого полета в 2006 году. На данный момент стоимость проекта составляет более 1 триллиона долларов, и ожидается, что за время его существования он достигнет более 1,5 триллиона. Но самолет, который стоит столько денег, вряд ли может быть тем, что о нем говорят: ерунда, лимон, он не может делать то, что делали самолеты 50 лет назад и т. д. Причина этого в том, что он мог быть подвергнут сомнительному анализу; когда люди сравнивают его с другими самолетами, они могут сравнивать его неправильно.

В этой статье мы попытаемся обрисовать, что такое F-35 на самом деле и почему он может быть лучше, чем говорят некоторые критики. F-35B Выполняет вертикальную посадку

Прежде всего, мы объясним, в чем на самом деле заключается идея F-35 и почему он стал таким невероятно дорогим. F-35 был совершенно новой идеей создания самолета. Он обладает характеристиками пятого поколения, такими как современное вооружение, малозаметность и сверхсовременная авионика. Но он также был построен с особой идеей. Эта идея заключалась в том, чтобы использовать единый планер для F-35A, F-35B и F-35C, которые будут использоваться в разных частях вооруженных сил США, в том числе в морской пехоте и ВМС. Идея, стоящая за этой стратегией, заключалась в экономии за счет масштаба — если они будут производить много одинаковых вещей, это будет похоже на массовое производство, которое значительно снизит себестоимость единицы продукции.

Но проблемы начали накапливаться, когда начали работать над двигателем для F-35B, который должен был иметь возможность вертикально взлетать и садиться для использования на авианосцах. Спроектировать этот новый двигатель и установить его на уже сверхсовременный самолет было непростой задачей. Для его создания потребовались тысячи инженеров и огромный бюджет. Канадский документальный фильм о процессе покупки F-35:

Очевидно, что одной из главных характеристик самолета является подъемная сила. Без достаточной подъемной силы самолет просто упадет на землю или может использовать дополнительную мощность двигателя, чтобы поддерживать полет, однако это снижает как топливную экономичность, так и дальность полета самолета. На что многие критики жалуются в отношении F-35, так это на то, что у него слишком маленькие крылья (для компактного хранения на авианосце), что дает самолету небольшую подъемную силу. Критики говорят, что маленькие крылья делают F-35 плохой подъемной силой, потому что площадь крыла имеет решающее значение для достижения самолетом хорошей подъемной силы. Но они, похоже, недооценивают то, что на самом деле корпус истребителя значительно увеличивает подъемную силу, что было протестировано с X-24A Martin Marietta (теперь часть Lockheed Martin). Первый полет он совершил в 1969 и представлял собой в основном только фюзеляж с двигателем. Форма корпуса, а не крылья (которых у него не было) давала ему подъемную силу для полета, что делает небольшую площадь крыла F-35 числом, которое на самом деле не имеет значения (но большие крылья все же могут улучшить лифт). Одного из самых агрессивных критиков зовут Пьер Спрей. Спрей — бывший авиаконструктор и оборонный аналитик. Он использует, среди прочего, аргумент малого крыла, чтобы объяснить, что «F-35 — это лимон».

Критики говорят, что маленькие крылья делают F-35 плохой подъемной силой, потому что площадь крыла имеет решающее значение для достижения самолетом хорошей подъемной силы. Но они, похоже, недооценивают то, что на самом деле корпус истребителя значительно увеличивает подъемную силу, что было протестировано с X-24A Martin Marietta (теперь часть Lockheed Martin). Первый полет он совершил в 1969 и представлял собой в основном только фюзеляж с двигателем. Форма корпуса, а не крылья (которых у него не было) давала ему подъемную силу для полета, что делает небольшую площадь крыла F-35 числом, которое на самом деле не имеет значения (но большие крылья все же могут улучшить лифт). Одного из самых агрессивных критиков зовут Пьер Спрей. Спрей — бывший авиаконструктор и оборонный аналитик. Он использует, среди прочего, аргумент малого крыла, чтобы объяснить, что «F-35 — это лимон».

Внутренние отсеки вооружения F-35

Еще одна важная вещь — сопротивление. Сопротивление — это сопротивление воздуха, с которым сталкивается самолет, когда он движется по воздуху, и, по сути, гладкая, маленькая форма корпуса снижает сопротивление. Теперь F-35 большой и не такой аэродинамический, как, например, Eurofighter Typhoon, но, в конце концов, то, что уменьшает сопротивление Lightning II по сравнению с ним, заключается в том, что у него огромные внутренние отсеки для оружия. Еврофайтер, по сравнению с ним, имеет чрезвычайно малое сопротивление без каких-либо оружейных/топливных баков, установленных на узлах подвески, но как только он загружает внешние топливные баки (что обычно и происходит) и ракеты, сопротивление резко возрастает. Это все же меньше, чем сопротивление F-35, но разница иметь 6 ракет класса «воздух-воздух» внутри (как у F-35) или иметь их снаружи, как у «Еврофайтера», — это довольно большая разница в сопротивлении.

Теперь F-35 большой и не такой аэродинамический, как, например, Eurofighter Typhoon, но, в конце концов, то, что уменьшает сопротивление Lightning II по сравнению с ним, заключается в том, что у него огромные внутренние отсеки для оружия. Еврофайтер, по сравнению с ним, имеет чрезвычайно малое сопротивление без каких-либо оружейных/топливных баков, установленных на узлах подвески, но как только он загружает внешние топливные баки (что обычно и происходит) и ракеты, сопротивление резко возрастает. Это все же меньше, чем сопротивление F-35, но разница иметь 6 ракет класса «воздух-воздух» внутри (как у F-35) или иметь их снаружи, как у «Еврофайтера», — это довольно большая разница в сопротивлении.

Сверхсложный двигатель F-35B, одна из главных причин, по которой проект стал таким дорогим

Единственное, что обычно больше всего обесценивает F-35, это его огромная цена. Стоимость единицы в настоящее время составляет около 150 миллионов долларов (для версии вертикального взлета и посадки), а стоимость обслуживания около 31 000 долларов за летный час чрезвычайно высока по сравнению с очень мощными истребителями поколения 4.

5. Например, Eurofighter Typhoon стоит около 110 миллионов долларов за единицу при гораздо меньших затратах на техническое обслуживание (18 000 долларов в час). Таким образом, цена в настоящее время очень высока, но мы должны помнить, что стоимость (частично) так высока, потому что инженеры в основном разработали три разных самолета в проекте. Цена за единицу будет снижена, когда будут построены все запланированные истребители — в настоящее время 2400 для США и еще пара сотен для иностранных покупателей. Это была первоначальная идея F-35; производить много, что снижает себестоимость единицы продукции. 92): Тяга на форсаже (в фунтах): Максимальная скорость (М): Ф-35 0,0015 43 000 1.6+ Ф-22 0,00015 70 000 2,25 Еврофайтер Тайфун 0,75 40 000 2 Су-35 1 63 800 2,25 МиГ-35 1 36 900 2,25 Рафаль 0,75 34 000 1,8 ДЖАС 39 Грипен 0,5 18 100 2 Ф-16 1,2 28 100 2+ F-35 в основном не предназначен для высоких скоростей, он построен как штурмовик (также), как и A-10 Thunderbolt II, и поэтому ему нужны низкие скорости, чтобы иметь возможность стрелять по противнику на землю в течение более длительного времени, прежде чем пройти его. Радарное сечение — одно из самых маленьких в мире даже в чистом снаряжении, не говоря уже о том, что другие начинают грузить оружие на свои крылья, что еще больше увеличивает их радиолокационное сечение по сравнению с F-35. У него не самые лучшие возможности для воздушного боя из-за его большого размера (Спрей называет его «толстым») и большого вентилятора двигателя за кабиной, который ограничивает обзор назад, но современные бои воздух-воздух предполагаются в основном БВР ( за пределами видимости), что означает, что все истребители будут полагаться на свои радары и ИК-ракеты, а не на свои навыки воздушного боя.

Радарное сечение — одно из самых маленьких в мире даже в чистом снаряжении, не говоря уже о том, что другие начинают грузить оружие на свои крылья, что еще больше увеличивает их радиолокационное сечение по сравнению с F-35. У него не самые лучшие возможности для воздушного боя из-за его большого размера (Спрей называет его «толстым») и большого вентилятора двигателя за кабиной, который ограничивает обзор назад, но современные бои воздух-воздух предполагаются в основном БВР ( за пределами видимости), что означает, что все истребители будут полагаться на свои радары и ИК-ракеты, а не на свои навыки воздушного боя.

У всех разные мнения по этому поводу, что видно как выше, так и в СМИ. Что, в конце концов, действительно затрудняет стопроцентное определение, хороший это самолет или нет, так это то, что даже у пилотов и (очень) знающих инженеров мнения о нем расходятся.

— Питер Уилсон, давний водитель British Harrier, сказал, что полет на F-35B был просто «волшебством».

— «С F-35B он нажимает одну кнопку, и реактивный самолет может самостоятельно снизить скорость с 200 узлов до зависания, пока самолет заботится о вас». — Питер Уилсон

— Питер Уилсон

— «Даже до понижения рейтинга некоторые аналитики сомневались в способности F-35 побеждать более новые самолеты Сухого и Шэньяна». Дэвид Экс, военный корреспондент. насколько распространены взгляды на этот проект реактивного самолета стоимостью в триллион долларов, и кому мы действительно можем верить? В мире этих сверхдорогих топовых современных оборонных проектов есть много скрытой информации и экспериментов, которые, вероятно, никогда не увидят свет. Мы просто должны посмотреть на информацию, которая у нас есть, и на ее основе составить собственное мнение по этому вопросу. И опыт прольет свет на вопросы, которые сейчас возникают у многих.

В заключение этой статьи хотелось бы сказать, что F-35 попал в ветреную погоду. Люди сравнивают это способами, которые не соответствуют его цели, и поэтому оно получило название «катастрофа на триллион долларов». Но его нельзя сравнивать с F-22 Raptor (который также часто подвергается критике в основном из-за еще более высокой стоимости), так как F-35 является многоцелевым реактивным самолетом, который можно использовать для самых разных задач, в то время как F -22 — это в первую очередь истребитель завоевания превосходства в воздухе с ограниченными возможностями наземной атаки и радиоэлектронной борьбы. Как мы указывали выше, это не лучший из самолетов в мире во всех аспектах, но он не так плох, как говорят многие. Это соответствует цели, хотя, по крайней мере, сомнительно, стоит ли оно ценника в 150 миллионов долларов. Однако, когда цена снизится с увеличением количества построенных самолетов, это может оказаться не таким плохим вложением для покупателей. Но никто не может точно сказать, как это окупится в долгосрочной перспективе, например, может быть разработана новая система класса «земля-воздух», которая поставит под угрозу истребители, рассчитывающие на технологию «стелс».

Но его нельзя сравнивать с F-22 Raptor (который также часто подвергается критике в основном из-за еще более высокой стоимости), так как F-35 является многоцелевым реактивным самолетом, который можно использовать для самых разных задач, в то время как F -22 — это в первую очередь истребитель завоевания превосходства в воздухе с ограниченными возможностями наземной атаки и радиоэлектронной борьбы. Как мы указывали выше, это не лучший из самолетов в мире во всех аспектах, но он не так плох, как говорят многие. Это соответствует цели, хотя, по крайней мере, сомнительно, стоит ли оно ценника в 150 миллионов долларов. Однако, когда цена снизится с увеличением количества построенных самолетов, это может оказаться не таким плохим вложением для покупателей. Но никто не может точно сказать, как это окупится в долгосрочной перспективе, например, может быть разработана новая система класса «земля-воздух», которая поставит под угрозу истребители, рассчитывающие на технологию «стелс».

Дополнительное чтение:

- Какой истребитель лучше – F-22 Raptor против Eurofighter Typhoon

- Подробнее о проекте на триллион долларов: Истребители 5-го поколения слишком дороги?

- Прочтите о SR-71, самом быстром воздушно-реактивном самолете, который когда-либо летал здесь.

Изучите таблицы данных и списки продуктов здесь.

Изучите таблицы данных и списки продуктов здесь.

Критики говорят, что маленькие крылья делают F-35 плохой подъемной силой, потому что площадь крыла имеет решающее значение для достижения самолетом хорошей подъемной силы. Но они, похоже, недооценивают то, что на самом деле корпус истребителя значительно увеличивает подъемную силу, что было протестировано с X-24A Martin Marietta (теперь часть Lockheed Martin). Первый полет он совершил в 1969 и представлял собой в основном только фюзеляж с двигателем. Форма корпуса, а не крылья (которых у него не было) давала ему подъемную силу для полета, что делает небольшую площадь крыла F-35 числом, которое на самом деле не имеет значения (но большие крылья все же могут улучшить лифт). Одного из самых агрессивных критиков зовут Пьер Спрей. Спрей — бывший авиаконструктор и оборонный аналитик. Он использует, среди прочего, аргумент малого крыла, чтобы объяснить, что «F-35 — это лимон».

Критики говорят, что маленькие крылья делают F-35 плохой подъемной силой, потому что площадь крыла имеет решающее значение для достижения самолетом хорошей подъемной силы. Но они, похоже, недооценивают то, что на самом деле корпус истребителя значительно увеличивает подъемную силу, что было протестировано с X-24A Martin Marietta (теперь часть Lockheed Martin). Первый полет он совершил в 1969 и представлял собой в основном только фюзеляж с двигателем. Форма корпуса, а не крылья (которых у него не было) давала ему подъемную силу для полета, что делает небольшую площадь крыла F-35 числом, которое на самом деле не имеет значения (но большие крылья все же могут улучшить лифт). Одного из самых агрессивных критиков зовут Пьер Спрей. Спрей — бывший авиаконструктор и оборонный аналитик. Он использует, среди прочего, аргумент малого крыла, чтобы объяснить, что «F-35 — это лимон». Теперь F-35 большой и не такой аэродинамический, как, например, Eurofighter Typhoon, но, в конце концов, то, что уменьшает сопротивление Lightning II по сравнению с ним, заключается в том, что у него огромные внутренние отсеки для оружия. Еврофайтер, по сравнению с ним, имеет чрезвычайно малое сопротивление без каких-либо оружейных/топливных баков, установленных на узлах подвески, но как только он загружает внешние топливные баки (что обычно и происходит) и ракеты, сопротивление резко возрастает. Это все же меньше, чем сопротивление F-35, но разница иметь 6 ракет класса «воздух-воздух» внутри (как у F-35) или иметь их снаружи, как у «Еврофайтера», — это довольно большая разница в сопротивлении.

Теперь F-35 большой и не такой аэродинамический, как, например, Eurofighter Typhoon, но, в конце концов, то, что уменьшает сопротивление Lightning II по сравнению с ним, заключается в том, что у него огромные внутренние отсеки для оружия. Еврофайтер, по сравнению с ним, имеет чрезвычайно малое сопротивление без каких-либо оружейных/топливных баков, установленных на узлах подвески, но как только он загружает внешние топливные баки (что обычно и происходит) и ракеты, сопротивление резко возрастает. Это все же меньше, чем сопротивление F-35, но разница иметь 6 ракет класса «воздух-воздух» внутри (как у F-35) или иметь их снаружи, как у «Еврофайтера», — это довольно большая разница в сопротивлении.

Радарное сечение — одно из самых маленьких в мире даже в чистом снаряжении, не говоря уже о том, что другие начинают грузить оружие на свои крылья, что еще больше увеличивает их радиолокационное сечение по сравнению с F-35. У него не самые лучшие возможности для воздушного боя из-за его большого размера (Спрей называет его «толстым») и большого вентилятора двигателя за кабиной, который ограничивает обзор назад, но современные бои воздух-воздух предполагаются в основном БВР ( за пределами видимости), что означает, что все истребители будут полагаться на свои радары и ИК-ракеты, а не на свои навыки воздушного боя.

Радарное сечение — одно из самых маленьких в мире даже в чистом снаряжении, не говоря уже о том, что другие начинают грузить оружие на свои крылья, что еще больше увеличивает их радиолокационное сечение по сравнению с F-35. У него не самые лучшие возможности для воздушного боя из-за его большого размера (Спрей называет его «толстым») и большого вентилятора двигателя за кабиной, который ограничивает обзор назад, но современные бои воздух-воздух предполагаются в основном БВР ( за пределами видимости), что означает, что все истребители будут полагаться на свои радары и ИК-ракеты, а не на свои навыки воздушного боя. — Питер Уилсон

— Питер Уилсон  Но его нельзя сравнивать с F-22 Raptor (который также часто подвергается критике в основном из-за еще более высокой стоимости), так как F-35 является многоцелевым реактивным самолетом, который можно использовать для самых разных задач, в то время как F -22 — это в первую очередь истребитель завоевания превосходства в воздухе с ограниченными возможностями наземной атаки и радиоэлектронной борьбы. Как мы указывали выше, это не лучший из самолетов в мире во всех аспектах, но он не так плох, как говорят многие. Это соответствует цели, хотя, по крайней мере, сомнительно, стоит ли оно ценника в 150 миллионов долларов. Однако, когда цена снизится с увеличением количества построенных самолетов, это может оказаться не таким плохим вложением для покупателей. Но никто не может точно сказать, как это окупится в долгосрочной перспективе, например, может быть разработана новая система класса «земля-воздух», которая поставит под угрозу истребители, рассчитывающие на технологию «стелс».

Но его нельзя сравнивать с F-22 Raptor (который также часто подвергается критике в основном из-за еще более высокой стоимости), так как F-35 является многоцелевым реактивным самолетом, который можно использовать для самых разных задач, в то время как F -22 — это в первую очередь истребитель завоевания превосходства в воздухе с ограниченными возможностями наземной атаки и радиоэлектронной борьбы. Как мы указывали выше, это не лучший из самолетов в мире во всех аспектах, но он не так плох, как говорят многие. Это соответствует цели, хотя, по крайней мере, сомнительно, стоит ли оно ценника в 150 миллионов долларов. Однако, когда цена снизится с увеличением количества построенных самолетов, это может оказаться не таким плохим вложением для покупателей. Но никто не может точно сказать, как это окупится в долгосрочной перспективе, например, может быть разработана новая система класса «земля-воздух», которая поставит под угрозу истребители, рассчитывающие на технологию «стелс».

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях.

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях.

К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

0MLJ12A для поверхностного монтажа для защиты передовой электроники от скачки напряжения от ударов молнии или аномалий.

0MLJ12A для поверхностного монтажа для защиты передовой электроники от скачки напряжения от ударов молнии или аномалий.