Морозостойкость бетона: определение, марки, ГОСТ, испытание, повышение

Это один из важнейших нормативных показателей бетонов в строительной индустрии, влияющий на эксплуатационную надёжность и долговечность изделий. Он характеризует способность затвердевшего материала после многократного замерзания и оттаивания не терять свои прочностные показатели более чем на 5% для тяжелого бетона, и не более 15 % для ячеистого бетона.

Как известно, для проверки технических показателей заливают контрольные кубики бетонной смеси размерами 100 мм Х 100 мм Х 100 мм. Эти образцы и подвергают через 28 суток твердения испытаниям на морозостойкость. Надо сказать, что показатель морозостойкости можно измерить только в лабораторных условиях. Как проводятся испытания – давайте разбираться.

ГОСТ 10060 – 2012 Бетоны. Методы определения морозостойкости

Испытуемые кубики необходимо помещать в водные или слабощелочные растворы на определённое время.

Доставать из воды или раствора, давать высохнуть и помещать в морозильную камеру.

Потом образцы помещаются в другую камеру, в которой температура +20C и образцы выдерживаются 3 часа в этой температуре.

Таким образом, проделывается один цикл замораживания, оттаивания. Если в проектной документации прописана марка бетона по морозостойкости, которая обозначается F 100, например, то это означает, что лабораторные образцы этих бетонов должны выдержать 100 циклов попеременного оттаивания и замораживания и после всех испытаний не потерять в прочности и массе более 5 % от контрольных образцов.

Более того, они не должны иметь видимых повреждений на поверхности, таких как сколы, трещины или шелушения на рёбрах образцов.

После проведения запроектированных испытаний на морозостойкость, образцы подвергают испытанию на сжатие.

В каждой партии закладывается 6 контрольных и 12 испытуемых кубиков. После проверки прочностных показателей результаты обрабатывают по совокупности ряда формул, их рассматривать не будем в этой статье.

Отметим лишь ещё раз, что испытания считаются прошедшими успешно только в том случае, если отклонение показателя на сжатие испытуемых кубиков в среднестатистической величине не превышает 5 % прочности контрольных кубиков.

Марки бетона по морозостойкости

Градуируются F 25, F 35….. F 800, F 1000. Всего 13 классов.

Необходимо отметить, что марка по морозостойкости не обозначает количество зим, которое выдержит бетон в этих конструкциях, вовсе нет. Ведь зимой температура переходит нулевой рубеж не один раз, а множество. Такой прямой зависимости у этих величин нет.

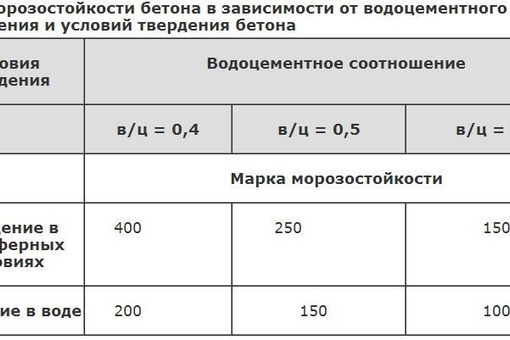

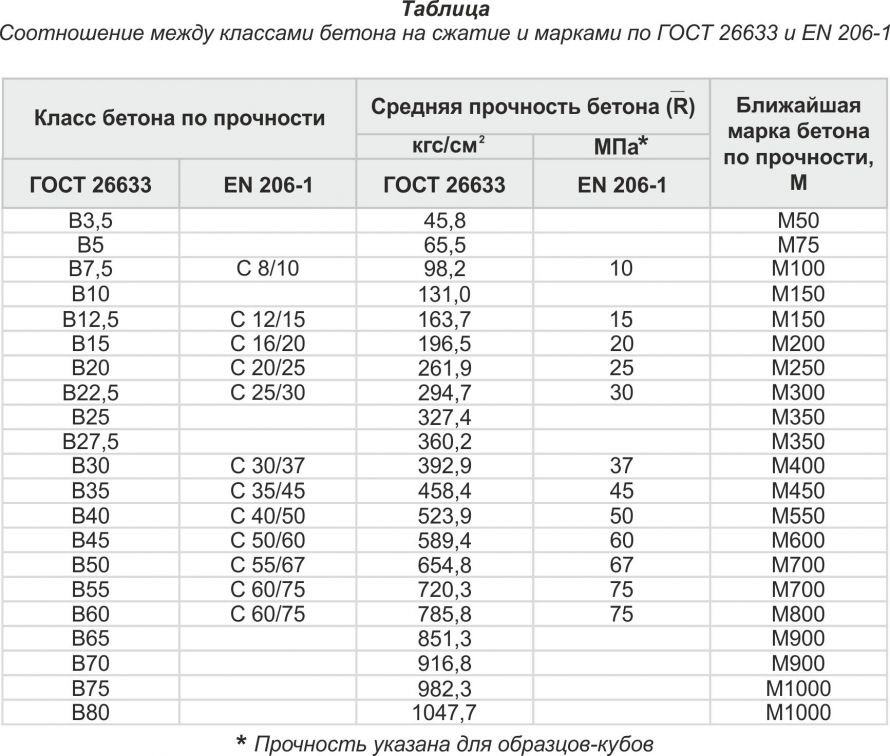

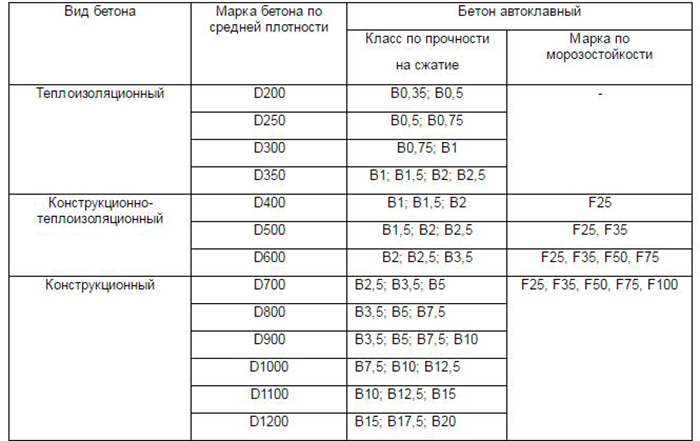

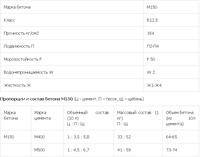

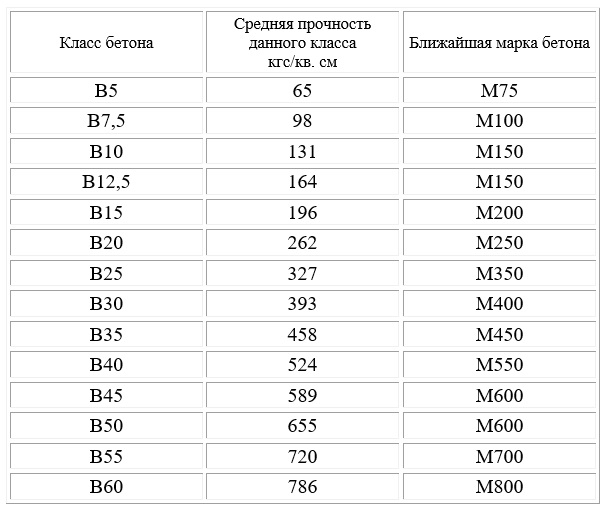

А вот в чём есть зависимость, так это в прочностных показателях бетона. Чем выше марка бетона, тем выше должна быть и морозостойкость. Вот таблица зависимости:

| Марка бетона | Класс бетона | Морозостойкость F |

| М100, М150 | В-7,5, В-12,5 | F50 |

| М200, М250 | В-15, В-20 | F100 |

| М300, М350 | В-22,5, В-25 | F200 |

| М400 | В-30 | F300 |

| М450, М550, М600 | В-35, В-40, В-45 | F200-F300 |

Отличают базовые методы испытаний и второй и третий. Отличие их в растворах содержания. Так, в базовом методе водный раствор. Во 2-м и 3-м – 5 % раствор хлорида натрия.

Отличие их в растворах содержания. Так, в базовом методе водный раствор. Во 2-м и 3-м – 5 % раствор хлорида натрия.

Но в 3-м ещё применяется и повышенная температура до -55C. Эти испытания относятся только к бетонам дорожных и аэродромных покрытий.

На сегодняшний день существует прибор под названием «Измерительный комплекс по ускоренному измерению морозостойкости бетона Бетон – Фрост».

Этот прибор позволяет за короткое время получить серию показателей по морозостойкости. В ролике ниже ничего не сказано о законности применения этих результатов. Поэтому можно предположить, что его результаты используются для самопроверки на бетонных заводах.

Независимые лаборатории такие приборы скорее всего не используют в своей практике, а обязаны применять методы, прописанные в ГОСТ.

Что влияет на морозостойкость бетонов

Наше родное водоцементное соотношение. Это показатель отношения массы воды к массе цемента (В/Ц). Чем выше этот показатель, тем больше в бетонном массиве будет не вступившей в реакцию с цементным клинкером воды.

Она конечно, будет со временем испаряться, но своё негативное действие оставшаяся лишняя вода оказывать будет.

Как известно, вода при замерзании расширяется в объёме, превращаясь в лёд. Коэффициент расширения равен 1.09.

Таким образом прирастая в объёме на 9 % вода давит на бетон изнутри и разрушает его, что естественно снижает морозостойкость.

Водопоглощение

Как это ни парадоксально, но бетон в проектном прочностном показателе при соприкосновении с водой впитывает воду дополнительно к уже имеющейся внутри, не прореагировавшей с цементным клинкером. Особенно активно будут набирать воду поверхностные слои. Впитываемая вода попадает под эффект уже описанного выше процесса температурного расширения. И как результат – падение марки морозостойкости.

И как результат – падение марки морозостойкости.

Пористость бетона

Существует теория, что мелкие поры, наполненные воздухом, гасят давление образовавшихся в результате замерзания кристаллов льда и тем самым снижают потери разрушающего эффекта. Эта теория получила подтверждение на практике.

Пористость заполнителей

Если заполнитель имеет пористую макроструктуру, то в них опять, как и в известном эффекте накапливается вода и она замерзает и даёт расширение бетонной структуре и, как следствие, понижение морозостойкости. При использовании доломитовых заполнителей или щебня из известняковых пород, добиться высокого показателя морозостойкости практически невозможно.

Марка бетона

Да, именно прочностные показатели, иными словами марка используемого цемента значительным образом влияет на конечную морозостойкость. А как известно, марка бетона напрямую связана с В/Ц (см. п.1).

Пропаривание бетонных и железобетонных конструкций. При этом процессе идёт разрушение мелкопористых структур и образование относительно крупных капилляров, которые, как принято, не способствуют повышению морозостойкости.

Как повысить морозостойкость бетона

Этой сверхзадачей заняты умы многих учёных сегодняшнего дня. Считается важным показателем, оказывающим большое влияние на морозостойкость не только общая пористость цементного камня, но также размеры этих пор.

Учёные методом изысканий пришли к выводу, что микропоры даже помогают повысить морозостойкость, т.к. вода при температуре 0 -1 C начинает превращаться в лёд и расширяется не нарушая структуры цементного камня в эти поры. Микропоры как бы гасят эффект растяжения.

К каким ухищрениям прибегают строители в погоне за высокой морозостойкостью:

Снижение водоцементного отношения

Оптимальное В/Ц считается 0.4 -0.5, при таком соотношении не происходит образования капиллярной структуры цементного камня.

Конечно, избежать пористости совсем невозможно, но считается, что эти мелкие поры заполняются водой, находящейся в гелевом состоянии, т.е. псевдотвёрдом, и не подвержены эффекту ра

Лабораторная работа №12. Определение морозостойкости материалов.

Определение морозостойкости материалов.

Цель работы: определить марку по морозостойкости цементного бетона. Познакомиться с методами ее определения.

I. Теоретическая часть:

Морозостойкость – это свойство насыщенного водой или раствором соли материала выдерживать многократное попеременное замораживание и оттаивание без значительных признаков разрушения и снижения прочности. Количественная характеристика морозостойкости – марка по морозостойкости (F), которая показывает число циклов попеременного замораживания и оттаивания насыщенного в жидкой среде материала, при которых потери прочности и массы не превышают указанных в ГОСТе и СНиПах значений.

;

— потеря прочности и массы, насыщенного в жидкой среде образца, после

— предел прочности при сжатии(в МПа) и масса (в г) образца после n циклов замораживания и оттаивания образца;

— предел прочности

при сжатии (в МПа) и масса образца (в г),

насыщенного в жидкой среде, до

замораживания.

Для каждого материала устанавливают марки по морозостойкости. Марка обозначается буквой F, после которой указывается минимальное число циклов, которое должен выдержать материал (например, F100).

Марка по морозостойкости (F) для тяжелого цементного бетона – это количество циклов попеременного замораживания и оттаивания насыщенного водой стандартного образца, при которых потеря прочности не превышает 5%, а для бетона дорожных и аэродромных покрытий, кроме того, потеря массы не более чем на 3% (ГОСТ ……).

Стандарт устанавливает три метода контроля морозостойкости:I – для бетонов, кроме дорожных и аэродромных;

II – для дорожных и аэродромных бетонов и ускоренный для других бетонов;

III – ускоренный для всех видов бетона.

Методы контроля морозостойкости.

Метод | Размеры образцов, см | Температурный режим, время и среда | Число образцов | |||

насыщения | замораживания | оттаивания | основных (после замора-живания) | контрольных | ||

I | 10х10х10 или 15х15х15 | Вода t = 18+20C 96 ч | Воздух t = -18+2 0С =2,5+0,5 ч | Вода t = 18+2 0C =2+0,5 ч | 6 | 3 |

II | 10х10х10 или 15х15х15 | 5% р-р t=18+2 0С =96 ч | Воздух t = -18+2 0С =2,5+0,5 ч | 5% р-р t=18+2 0С =2,5+0,5 ч | 6 | 3 |

5% раствор | ||||||

III | 70х70х70 | t=18+2 0С =96 ч | Понижение до -50-55 0С-2,5 ч выдержка при -50-550С– 2,5 ч подъем до -10 0С – 2,5 ч | t=18+2 0С =2,5+0,5 ч | 6 | 3 |

Образцы насыщают в жидкой среде по следующей схеме:

На 1/3

высоты — 24 часа, на 2/3 высоты – на 24 часа,

целиком – на 48 часов.

Соотношение между марками бетона по морозостойкости, установленными различными методами, приведены в ГОСТ 10060-95.

II. Материалы и оборудование:

— образцы-кубы тяжелого цементного бетона;

— ванны для насыщения образцов в жидкой среде;

— торговые весы с разновесами;

— гидравлический пресс;

— морозильная камера;

— ванна для размораживания.

III. Методика проведения работы.

— контрольные образцы через 2-4 ч после извлечения из ванны испытать на сжатие.

— основные образцы загрузить в морозильную камеру в контейнере или установить на сетчатый стеллаж камеры таким образом, чтобы расстояние между образцами, стенками контейнеров и вышележащими стеллажами было не менее 50 мм. Началом замораживания считать момент установления в камере требуемой температуры;

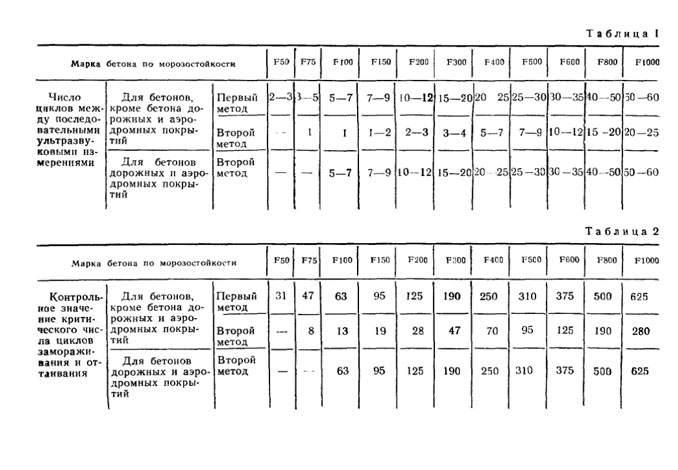

— число циклов

переменного замораживания и оттаивания,

после которых должно проводиться

испытание прочности на сжатие образцов

бетона после промежуточных и итоговых

испытаний, установить в соответствии

с таблицей ГОСТ 10060. 0. В каждом возрасте

испытать по шесть основных образцов.

0. В каждом возрасте

испытать по шесть основных образцов.

— образцы испытать по режиму, указанному в таблице.

— образцы после замораживания оттаять в ванне с водой при температуре (18±2)°С. При этом образцы должны быть погружены в воду таким образом, чтобы над верхней гранью был слой воды не менее 50 мм.

Исходные расчетные данные выдаются каждому студенту преподавателем на специальных карточках для бетона определенной марки.

IV. Лабораторный журнал.

Кол-во циклов замор.-оттаив. n | Rсж, МПа | Потеря прочности | Масса образца , г | Потеря массы | Коэф. | ||

, МПа | , г | ||||||

0 | |||||||

50 | |||||||

… | |||||||

n | |||||||

Полученные расчетные данные обработать в виде графиков:

и

По

построенным кривым определить

морозостойкость бетона – допустимое

число циклов замораживания и оттаивания,

при которых потеря прочности равна 5% и

потеря массы 3%. Установить марку бетона

по морозостойкости – F,

в соответствии с указанными марками в

ГОСТе, как ближайшее количество циклов,

найденных по графикам.

Установить марку бетона

по морозостойкости – F,

в соответствии с указанными марками в

ГОСТе, как ближайшее количество циклов,

найденных по графикам.

Марка по морозостойкости для дорожного и аэродромного бетона устанавливается как ближайшее круглое число циклов, менее или равное опытному, при котором:

и

для всех остальных видов бетона учитывается только потеря прочности.

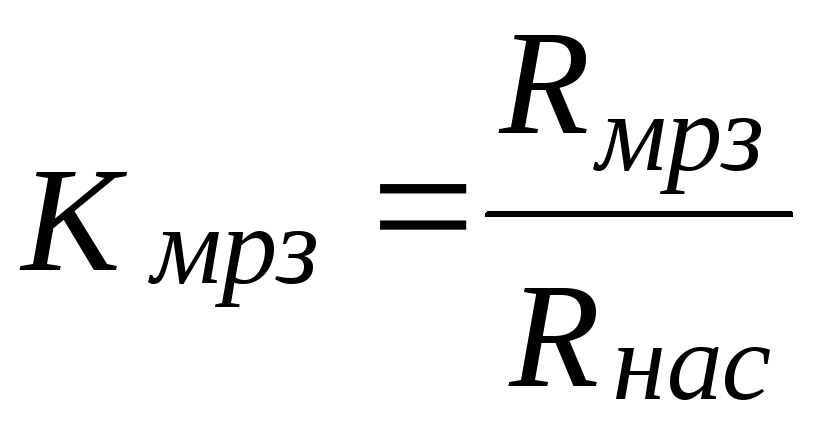

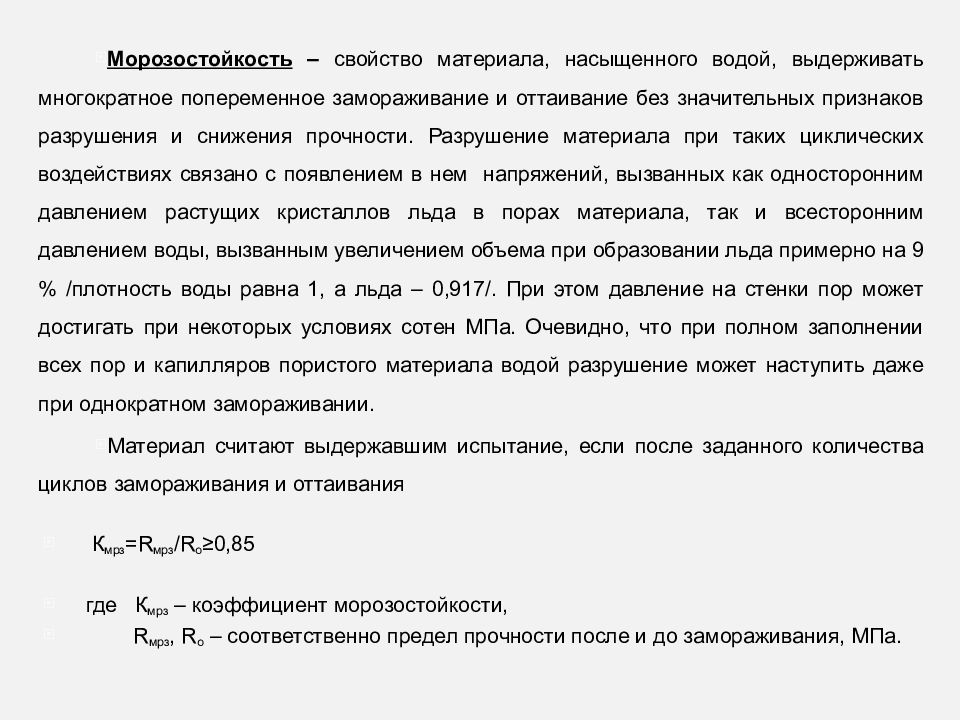

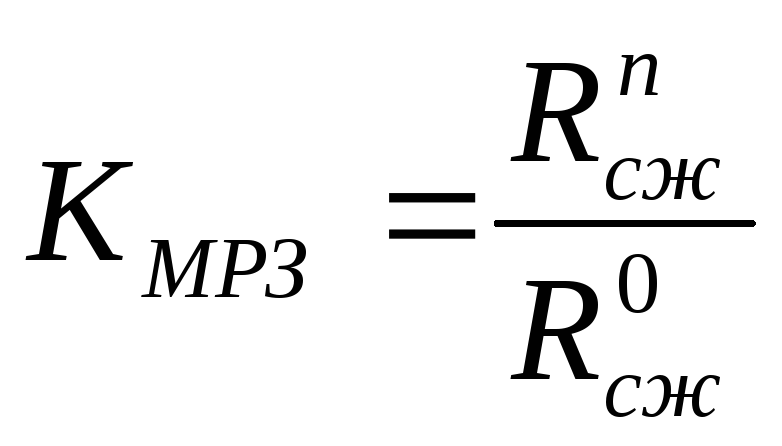

Для образцов, не имеющих видимых следов разрушения после заданного числа циклов замораживания и оттаивания, вычисляют коэффициент морозостойкости:

Где и — пределы прочности при сжатии образцов материала, соответственно после испытания на морозостойкость и водонасыщенных образцов до замораживания, в МПа.

Приложение 1

Таблица 1

Физико-механические свойства некоторых материалов [3]

Наименование материала | Прочность при сжатии, МПа | Истинная плотность, кг/м3 | Средняя плотность, кг/м3 | Тепло-проводность, Вт/(м. |

Гранит | 150-250 | 2600-2800 | 2500-2700 | 2,9-3,3 |

Известняк плотный | 50-150 | 2400-2600 | 1800-2200 | 0,8-1,0 |

Известняк — ракушечник | 0,5-5 | 2300-2400 | 900-1400 | 0,3-0,6 |

Кирпич керамический | 10-20 | 2600-2700 | 1700-2000 | 0,8-0,9 |

Кирпич силикатный | 10-20 | 2400-2500 | 1700-1900 | 0,35-0,7 |

Бетон тяжелый | 10-60 | 2500-2600 | 1800-2500 | 1,1-1,6 |

Бетон легкий | 2-15 | — | 500-1800 | 0,35-0,8 |

Древесина сосны | 30-60 | 1550-1600 | 500-600 | 0,15-0,2 |

Сталь Ст3(при растяжении) | 380-450 | 7800-7900 | 7800-7900 | 58 |

Пластмассы | 120-200 | 1000-2200 | 100-1200 | 0,23-0,80 |

Таблица 2

Пористость и водопоглощение керамического кирпича [4]

Вид керамического кирпича | Средняя плотность, кг,м3 | Пористость, % |

Обыкновенный | 1600-1900 | 26-38 |

Условно-эффективный | 1400-1600 | 38-46 |

Эффективный | 600-1400 | 46-76 |

Литература.

И.И. Леонович, В.А. Стрижевский, К.Ф. Шумчик. Испытание дорожно-строительных материалов.: Минск, Вышэйшая школа, 1991. – 235 с.

К.Н. Попов, М.Б. Каддо, О.В. Кульков. Оценка качества строительных материалов.: Москва, АСВ, 2001. – 240 с.

И.А. Рыбьев. Строительное материаловедение. М.: Высшая школа, 2003.

Микульский,В.Г. Строительные материалы (материаловедение и технология): Учебное пособие .- М : ИАСВ, 2002.- 536с.

ГОСТ 530-95. Кирпич и камни керамические. Технические условия.

ГОСТ 10060.0-95. Бетоны. Методы определения морозостойкости. Общие требования.

сущность явления, способы оценки. Влияние структуры.

Морозостойкость-способность

материала сохранять структуру и

первоначальные свойства при переменном

при переменном замораживании и оттаивании

в насыщенном водой состоянии.

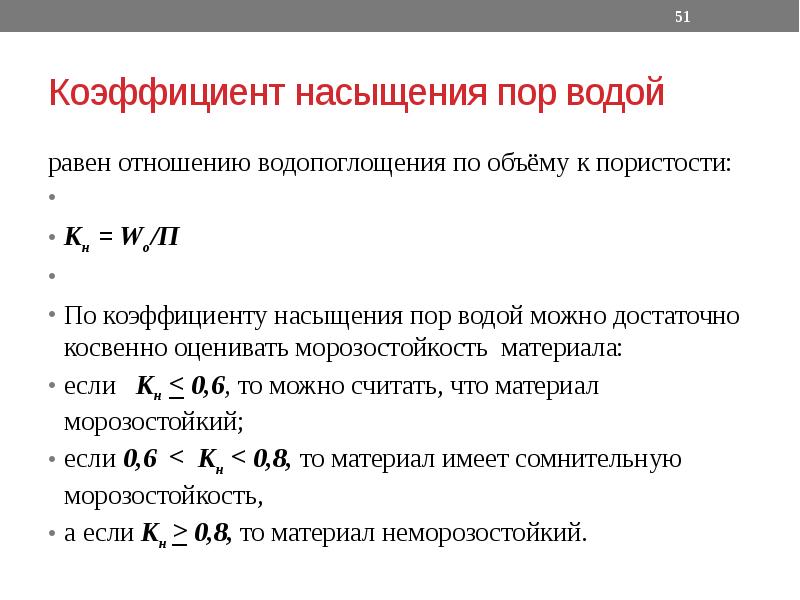

Кмрз=(Wпоглащ/Wнасыщ)<=0,8

Реально морозостойкость материалов выражается маркой(F)

F — кол-во циклов, кот. материал проходит до критической потери массы и прочности.

Для оценки морозостойкости материала применяют физические методы контроля и прежде всего импульсный ультрозвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания и определить марку бетона по морозостойкости.

Механизм разрушения структуры материала при перепадах температуры связан с явлением расширения — сжатия и изменением упругих свойств материала. При низких температурах материал становится более хрупким, ломким; резко снижается его ударная прочность.

Вопрос 25. Стойкость материалов против действия высоких температур.

Огнестойкость

строительных материалов – это

способность материалов сохранять свои

основные характеристики под действием

высоких температур. По степени

огнестойкости строительные материалы

делятся на: сгораемые (пластмассы,

дерево, кровельные битумные материалы

и т.д.), трудносгораемые и несгораемые.

По степени

огнестойкости строительные материалы

делятся на: сгораемые (пластмассы,

дерево, кровельные битумные материалы

и т.д.), трудносгораемые и несгораемые.

Огнеупорность строительных материалов – это способность материала не терять своих основных качеств (не деформироваться, не расплавляться, не трескаться и т.п.) при длительном воздействии высоких температур. По своей огнеупорности строительные материалы делятся на легкоплавкие, тугоплавкие (до 1580°C), огнеупорные (выше 1580 °C).

Вопрос 26. Стойкость материалов против агрессивных сред.

Стойкость — способность сохранять прочность, структурные качества и др. полезные свойства при различных физич. и химич. воздействиях.

В

нек-рых особых случаях имеет значение

стойкость материалов против действия

излучений разной природы (рентгеновских,

гамма-лучей, нейтронов). При воздействии

на материалы агрессивных жидкостей и

влажных газов важна химическая стойкость

(стойкость против коррозии). Существенным

видом этой стойкости является к и с л о

т о с т о й к о с т ь. Условный метод ее

определения в лаборатории— кипячение

в течение часа размельченной пробы

материала в концентрированной серной

кислоте. Однако некоторые металлы,

например сталь, будучи не стойкими в

разбавленных кислотах, являются стойкими

к действию кислот высокой концентрации,

что объясняется образованием на металле

защитного слоя. Особенно агрессивны по

отношению к металлам и многим пластмассам

сильные окислители: азотная, хромовая

и некоторые др. кислоты, а также перекиси

и некоторые газы — кислород, озон, хлор.

Условный метод ее

определения в лаборатории— кипячение

в течение часа размельченной пробы

материала в концентрированной серной

кислоте. Однако некоторые металлы,

например сталь, будучи не стойкими в

разбавленных кислотах, являются стойкими

к действию кислот высокой концентрации,

что объясняется образованием на металле

защитного слоя. Особенно агрессивны по

отношению к металлам и многим пластмассам

сильные окислители: азотная, хромовая

и некоторые др. кислоты, а также перекиси

и некоторые газы — кислород, озон, хлор.

Щелочестойкость

материалов характеризует способность

их противостоять действию слабых

оснований — растворов извести, соды,

поташа, аммиака, а также сильных или

едких щелочей — едких натра и кали.

Стойкость при кристаллизации солей в

порах материала (или, в частности, для

цементных бетонов сульфат о с т о й к о

с т ь) выражается в способности материала

противостоять разрушению при образовании

в порах материала кристаллогидратов

двуводного гипса или гидросульфоалюмината,

формирующихся с увеличением объема и

разрушающих пористые бетоны. Существенной

является стойкость многих материалов

на органич. основе—асфальтобетонов,

термопластиков и др.—к маслами неполярным

растворителям: бензину, бензолу, толуолу

и т. п. Она зависит от величины растворимости

материалов в этих жидкостях. Стойкость

материалов (особенно металлов) к действию

тех или иных агентов оценивается во

времени по изменению веса или потере

прочности, а также по глубине поражения.

Часто такая оценка выражается условными

баллами или знаками.

Существенной

является стойкость многих материалов

на органич. основе—асфальтобетонов,

термопластиков и др.—к маслами неполярным

растворителям: бензину, бензолу, толуолу

и т. п. Она зависит от величины растворимости

материалов в этих жидкостях. Стойкость

материалов (особенно металлов) к действию

тех или иных агентов оценивается во

времени по изменению веса или потере

прочности, а также по глубине поражения.

Часто такая оценка выражается условными

баллами или знаками.

Морозостойкость бетона — Статьи — М350

Морозостойкость бетона — это его способность сохранять прочность и работоспособность при действии попеременного замораживания и оттаивания в насыщенном водой состоянии. Разрушение бетона в водонасыщенном состоянии при циклическом действии положительных и отрицательных температур, а также переменных отрицательных температур обусловлено комплексом физических коррозионных процессов, вызывающих деформации и механические повреждения изделий и конструкций.

К настоящему времени отсутствует единая теория, объясняющая механизм морозного разрушения бетона, хотя очевидно, что, в конечном счете, снижение прочности влажного бетона при попеременном замораживании и оттаивании обусловлено, в основном, образованием льда в порах бетона. В результате того, что объем, занимаемый льдом, на 9% больше объема воды, возникают значительные растягивающие напряжения, воздействующие на стенки пор и постепенно расшатывающие его структуру.

Существует несколько основных гипотез, объясняющих способы передачи напряжений на элементы структуры бетона, возникающих в результате образования льда.

- Гипотеза непосредственного воздействие кристаллизующегося льда на стенки пор.

- Гипотеза гидростатического давления воды — в отличие от первой утверждает, что на стенки пор давит не сам лед, а вода, на которую передается давление льда. В пользу большей корректности второй гипотезы говорит тот факт, что вода, заполняющая капиллярные поры, не может, как правило, полностью превратиться в лед из-за отсутствия необходимого места и поэтому передает давление льда на стенки пор.

Но гипотеза также не может объяснить ряд явлений, наблюдаемых при действии отрицательных температур на бетон. Так, при увеличении скорости замораживания разрушение ускоряется, тогда как давление льда при этом не возрастает. Более того, морозом разрушаются бетоны, поры которых заполнены водой менее чем на 90%.

Но гипотеза также не может объяснить ряд явлений, наблюдаемых при действии отрицательных температур на бетон. Так, при увеличении скорости замораживания разрушение ускоряется, тогда как давление льда при этом не возрастает. Более того, морозом разрушаются бетоны, поры которых заполнены водой менее чем на 90%. - Гипотеза гидравлического давления Т. Пауэрса, объясняющая отмеченные явления. В соответствии с ней главной причиной разрушения бетона при попеременном замораживании и оттаивании является гидравлическое давление, создаваемое в порах и капиллярах бетона под влиянием замерзающей воды в результате сопротивления гелевой составляющей цементного камня. Убедительным аргументом в пользу этой гипотезы является то, что она объясняет механизм защитного действия воздушных пор. При их достаточном количестве «избыточная» вода оттесняется в эти поры без нарушений структуры бетона. Разрушение бетона происходит тогда, когда объем условно замкнутых пор постепенно заполняется водой и они не могут выполнять функции резервных (демпферных).

В соответствии с гипотезой гидравлического давления напряжения, возникающие в бетоне, будут пропорциональны скорости замораживания, количеству оттесняемой жидкой фазы и ее вязкости и обратно пропорциональны проницаемости цементного камня.

В соответствии с гипотезой гидравлического давления напряжения, возникающие в бетоне, будут пропорциональны скорости замораживания, количеству оттесняемой жидкой фазы и ее вязкости и обратно пропорциональны проницаемости цементного камня.

Модель, предложенная Т. Пауэрсом, представляет циллиндрический капилляр, заполненный водой и окруженный цементным камнем. Поддействием гидравлического давления в циллиндрической оболочке капилляра возникают растягивающие напряжения о . Разрушение происходит, если напряжения а достигли предела прочности цементного камня при растяжении Вр. К недостаткам этой модели следует отнести то, что в ней не учитывается соотношение размеров капилляра и оболочки. В действительности в цементном камне толщина оболочки капилляра может быть в 5-20 раз больше его радиуса. В объем капилляров включался весь объем пор цементного камня без разделения его на объем пор геля и капилляров, хотя замораживание воды происходит практически лишь в капиллярных порах. Расчет напряжений в бетоне по модели Пауэрса проводят для статического состояния без учета перемещения фронта льдообразования.

Расчет напряжений в бетоне по модели Пауэрса проводят для статического состояния без учета перемещения фронта льдообразования.

А.М. Подвальный предложил модель, в которой капилляр и оболочка рассматриваются как толстостенная труба с переменным отношением радиусов оболочки и капилляра. При рассмотрении единичного капилляра действие соседних заменяется равномерно распределенной нагрузкой на внешней поверхности оболочки.

В соответствии с современными представлениями гидравлическое давление не является единственной причиной разрушения. Разрушению способствуют также осмотические явления. Они возникают в результате повышения концентрации растворенных веществ (Са(ОН)2, щелочей и др.) в жидкой фазе бетона на границе со льдом. Диффузия воды к области замерзания создает дополнительное давление. - гипотеза термической несовместимости компонентов бетона. Заполнители и Цементный камень имеют различные коэффициенты термического расширения.

При отрицательных температурах термическая несовместимость компонентов резко усиливается, так как коэффициент термического расширения льда в 3-7 раз больше чем бетона.

При отрицательных температурах термическая несовместимость компонентов резко усиливается, так как коэффициент термического расширения льда в 3-7 раз больше чем бетона.

Возможно одновременное действие различных механизмов деструкции бетона при его циклическом замораживании, и вклад каждого будет зависеть от многих факторов: влажности материала, В/Ц, возраста бетона и т.д.Факторы, влияющие на морозостойкость бетона. Влияние циклического изменения температуры усиливается дополнительным воздействием растворов солей. Получила, например, широкое распространение практика применения солей (NаСl, СаСl2) для удаления льда с дорожных покрытий. В результате таяния льда при посыпке соли на поверхность бетона поглощается большое количество теплоты (334 Дж/г) и температура резко понижается.

На поверхности бетона фиксируется понижение температуры до 9°С в течение 1 мин («температурный шок»), что вызывает возникновение растягивающих напряжений. Диффузия соли в бетон приводит к возникновению градиента ее концентрации, что также вызывает повышенные напряжения, шелушение и отслаивание поверхностного слоя.

В присутствии солей увеличиваются осмотические явления в замораживаемом бетоне, повышается вязкость жидкой фазы. В результате возрастает величина гидравлического давления и ускоряется разрушение бетона. При попеременном замораживании и оттаивании насыщенных водой железобетонных конструкций нарушается соответствие температурных деформаций стали и бетона, в результате возникают значительные внутренние напряжения и уменьшается прочность сцепления стали с бетоном. Растягивающие напряжения в арматуре при замораживании насыщенных водой железобетонных конструкций могут достигать

120-150 МПа.

На долговечность бетона, работающего на растяжение и изгиб в условиях замораживания и оттаивания, влияет степень нагружения. При напряжениях, составляющих 0,45 призменной прочности, уже заметно ускоряются деструктивные процессы в замораживаемом бетоне, а при напряжениях, равных 0,6-0,8 призменной прочности, отмечены случаи разрушения бетона через несколько циклов замораживания.

При замораживании влажного железобетона ускоряется трещинообразование в растянутой зоне и увеличиваются размеры трещин. При этом наиболее интенсивно повышение влажности бетона наблюдается в растянутой зоне конструкций. Это объясняется переносом влаги из менее разрушенной сжатой в активно разрушающуюся растянутую зону в результате различия давления пара переохлажденной адсорбированной воды в мелких порах и кристаллического льда в крупных порах и трещинах.

Пористая структура бетона

Морозостойкость бетона обусловлена прежде всего строением его порового пространства. В цементном камне образуются, как указано ранее, три вида пор:

- поры цементного геля, размер которых лежит в пределах (15-40)-1010м,

- капиллярные поры 0,01-1 мкм,

- условно замкнутые поры 10-500 мкм.

Поры геля характеризуются минимальной проницаемостью для жидкостей и газов (коэффициент проницаемости для пор геля менее 1010 м/с). Перенос жидкой фазы в порах геля возможен только по механизму молекулярной диффузии. Вода в порах геля при эксплуатации бетонных и железобетонных конструкций не замерзает, что объясняется их размером, содержанием в поровой жидкости добавок-электролитов.

Вода в порах геля при эксплуатации бетонных и железобетонных конструкций не замерзает, что объясняется их размером, содержанием в поровой жидкости добавок-электролитов.

Капиллярные порыможно представить как часть объема воды цементного теста, которая не заполнена продуктами гидратации цемента. Микрокапилляры имеют размер меньше 10-1 мкм. Они обладают способностью к капиллярной конденсации влаги, обусловливающей гигроскопичность материалов. Макрокапилляры с радиусом больше 0,1 мкм (обычно до 10 мкм) заполняются водой только при непосредственном контакте с ней.

Капиллярные поры являются основным дефектом структуры цементного камня. В свежеприготовленном тесте можно считать порами все пространство, заполненное водой. При твердении часть его заполняется гелем. Чем больше степень гидратации цемента (а), тем больше образуется геля и тем меньший объем остается на капиллярные поры. Данные по водопроницаемости цементного камня и бетона показывают, что переход от непрерывной системы пор к условно изолированной происходит при капиллярной пористости цементного камня Пк < 0,33.

Температура замерзания воды в капиллярно-пористом теле зависит от размеров капилляров. Например, в капиллярах диаметром 1,57 мм вода замерзает при -6,4°С; 0,15 мм при -14,6°С; 0,06 мм — -18°С. В порах диаметром менее 0,001 мм вода практически не замерзает, она приобретает свойства псевдотвердого тела.

В порах, обусловленных контракцией, создается вакуум, и они заполняются в зависимости от условий твердения воздухом или водой. Контракционный объем рассматривают в наше время не как самостоятельный вид пор, а как часть капиллярной пористости.

К условно замкнутым порам относят пузырьки воздуха в цементном камне и бетоне. Суммарным объемом пор, их размером, количеством и удельной поверхностью можно управлять введением воздухововлекающих или газообразующих добавок. Воздушные поры, получаемые путем введения в бетонную смесь воздухововлекающих добавок, существенно изменяют структуру цементного камня. Число воздушных пор в 1 см3 цементного камня может достигать одного миллиона, а поверхность этих пор — 200-250 см2. Через эту поверхность поступает в воздушные поры избыточная вода, вытесняемая из капилляров при замораживании бетона. Защитным действием обладают лишь достаточно мелкие воздушные поры размером менее 0,5-0,3 мм.

Через эту поверхность поступает в воздушные поры избыточная вода, вытесняемая из капилляров при замораживании бетона. Защитным действием обладают лишь достаточно мелкие воздушные поры размером менее 0,5-0,3 мм.

В качестве критерия для оценки эффективности защитного действия воздушных пор распространение получил т.н. «фактор расстояния», предложенный Т. Пауэрсом. Для его расчета принимается, что в цементном камне имеется некая идеализированная система одинаковых воздушных пор, расположенных на равном расстоянии друг от друга. Наиболее удаленными в этом случае от воздушной поры являются точки цементного камня, лежащие в углах куба.

К важнейшим эксплуатационным факторам, кроме числа циклов замораживания и оттаивания, относятся степень водонасыщения и температура замораживания бетона.

Снижение прочности бетона после замораживания и оттаивания наблюдается лишь при его водонасыщении выше определенной величины, которая, в свою очередь, связана со значением отрицательной температуры. Величина критического водонасы-щения может быть достигнута не только при водонасыщении бетона перед замораживанием, но и в результате перераспределения поровой воды в замерзающем бетоне в виде пара. Водонасыще-ние бетона возрастает в присутствии солей.

Величина критического водонасы-щения может быть достигнута не только при водонасыщении бетона перед замораживанием, но и в результате перераспределения поровой воды в замерзающем бетоне в виде пара. Водонасыще-ние бетона возрастает в присутствии солей.

Вода в большинстве капиллярных пор замерзает при температуре до -15°С. При дальнейшем понижении температуры происходит замерзание воды в более тонких порах (рис. 6.7) и при температуре -70 … -80°С практически вся поровая вода находится в замерзшем состоянии, исключая воду, заполняющую мельчайшие гелевые поры и адсорбированную на стенках капиллярных пор. Сравнительное определение морозостойкости бетона замораживанием при -17 и -50°С показало, что разрушение бетона во втором случае ускоряется в 6-10 раз.

Факторы, влияющие на морозостойкость бетона

- С увеличением В/Ц возрастает как общий объем открытых пор, так и средний их размер, что также негативно влияет на морозостойкость. При этом повышаются проницаемость и водопоглощение и в таких бетонах невозможно образование существенного объема резервных пор.

При проектировании морозостойких бетонов принято ограничивать В/Ц в зависимости от условий службы бетона в сооружениях. Снижение В/Ц возможно как за счет уменьшения расхода воды при применении пластифицирующих добавок, более жестких смесей, так и за счет увеличения расхода цемента. Второй способ снижения В/Ц технико-экономически неэффективен.

При проектировании морозостойких бетонов принято ограничивать В/Ц в зависимости от условий службы бетона в сооружениях. Снижение В/Ц возможно как за счет уменьшения расхода воды при применении пластифицирующих добавок, более жестких смесей, так и за счет увеличения расхода цемента. Второй способ снижения В/Ц технико-экономически неэффективен. - степень гидратации цемента (зависит от активности цемента, интенсивности роста ее во времени, длительности и условий твердения бетона). Степень гидратации портландцементов к 28-суточному возрасту по усредненным данным равна 0,6, 90 сут — 0,66 и 180 сут — 0,7. Повышению степени гидратации цемента способствуют различные способы его активизации и надлежащий уход за бетоном.

- расход воды затворения и, соответственно, расхода цемента. По данным П. И. Горчакова, каждый процент снижения капиллярной пористости достигается уменьшением количества воды затворения на 10 л/м3 либо увеличением расхода цемента на 20-35 кг/м3.

Увеличение расхода цемента с одной стороны уменьшает В/Ц, с другой, приводит к увеличению объема цементного теста, что повышает объем капиллярных пор бетона.

Увеличение расхода цемента с одной стороны уменьшает В/Ц, с другой, приводит к увеличению объема цементного теста, что повышает объем капиллярных пор бетона. - Оптимальный расход песка из условия морозостойкости выше, чем из условия прочности, что связано с условиями воздухововлечения. По данным О.В. Кунцевича, повышение доли песка в смеси заполнителей с г=0,33, оптимальной по прочности, до г = 0,5 привело к росту расхода цемента на 40 кг/м3, но повысило морозостойкость с 120 до 400 циклов.

- Из минералов цемента отрицательное влияние на морозостойкость оказывает С3А. По рекомендациям С.В. Шестоперова, при марке бетона по морозостойкости, выраженной числом активных циклов замораживания и оттаивания за проектный срок эксплуатации сооружения, до Р500, С3А в цементе должно быть менее 10, Р1000 — менее 6 и Р6000 — менее 4%. Рекомендуется также повышенное содержание С35 — 55 — 60%. Под «активными циклами» С.В. Шестоперов подразумевал циклы, «вносящие в структуру материалов, составляющих бетон, изменения, связанные с нарушением монолитности».

Это определение, однако, не является достаточно четким.

Это определение, однако, не является достаточно четким. - В морозостойких бетонах нежелательны активные минеральные добавки, особенно с повышенной водопотребностью. В то же время, экспериментально показано, что бетоны с умеренным содержанием доменных шлаков или каменноугольной золы-уноса могут иметь удовлетворительную морозостойкость, особенно при введении в бетон эмульгированного воздуха.

- Низкую морозостойкость имеют пуццолановые цементы. Шлакопортландцементы по морозостойкости занимают промежуточное положение между портланд- и пуццолановым цементом.

- К снижению морозостойкости бетона приводит повышение удельной поверхности цемента свыше 400 м2/кг. Такие сверхтонкие цементы характеризуются повышенной усадкой, ведущей к появлению микротрещин.

- Жесткие требования предъявляются к ограничению величины потери при прокаливании, обусловленной лежалостью цемента. Хранение (лежалость) цемента значительно больше влияет на его морозостойкость, чем на активность.

По мнению С.В. Шестоперова, наличие оболочки из новообразований гидратированных минералов на зернах цемента является одной из основных причин снижения долговечности бетона.

По мнению С.В. Шестоперова, наличие оболочки из новообразований гидратированных минералов на зернах цемента является одной из основных причин снижения долговечности бетона. - Обычно применяемые для получения тяжелого бетона кварцевый песок и щебень из плотных изверженных или метаморфических пород, отвечающие требованиям стандартов, позволяют получать высокоморозостойкий бетон. На морозостойкость бетона существенное влияние оказывают морозостойкость самих заполнителей и их водопотребность. По данным С.В. Кунцевича, морозостойкость заполнителей неоднозначно связана с их прочностью. Неморозостойкие зерна могут быть достаточно прочными и плотными с водопоглощением 0,7-2%. Важными с позиций морозостойкости являются свойства заполнителей, определяющие их сцепление с цементным камнем, и модуль упругости.

- Пластифицирующие добавки повышают морозостойкость бетона как в результате уменьшения водопотребности и соответственно капиллярной пористости, так и вследствие определенного воздухововлечения.

Добавки-пластификаторы типа ЛСТ снижают водопотребность бетонных смесей на 9-12%, при этом больший эффект пластификации достигается в «жирных» смесях на низкоалюминатных цементах. Добавки этого типа способствуют воздухововлечению и образованию в затвердевшем камне замкнутых пор. С.В. Шестоперов наблюдал значительное (в 2-3 раза) повышение морозостойкости с добавкой СДБ (старое название ЛСТ) даже без снижения В/Ц для бетонов, твердевших в течение 1 года. Добавки — суперпластификаторы позволяют снизить водопотребность смесей на 20-30%, однако они, как правило, вовлекают недостаточное количество воздуха, и улучшение долговечности бетона определяется, главным образом, снижением В/Ц. При использовании суперпластификаторов для повышения подвижности смесей без уменьшения В/Ц увеличение морозостойкости бетона достигается дополнительным введением воздухововлекающих добавок.

Добавки-пластификаторы типа ЛСТ снижают водопотребность бетонных смесей на 9-12%, при этом больший эффект пластификации достигается в «жирных» смесях на низкоалюминатных цементах. Добавки этого типа способствуют воздухововлечению и образованию в затвердевшем камне замкнутых пор. С.В. Шестоперов наблюдал значительное (в 2-3 раза) повышение морозостойкости с добавкой СДБ (старое название ЛСТ) даже без снижения В/Ц для бетонов, твердевших в течение 1 года. Добавки — суперпластификаторы позволяют снизить водопотребность смесей на 20-30%, однако они, как правило, вовлекают недостаточное количество воздуха, и улучшение долговечности бетона определяется, главным образом, снижением В/Ц. При использовании суперпластификаторов для повышения подвижности смесей без уменьшения В/Ц увеличение морозостойкости бетона достигается дополнительным введением воздухововлекающих добавок. - Гидрофобизирующие добавки, адсорбируясь на стенках пор бетона, снижают их водопоглощение и капиллярный подсос.

Повышению морозостойкости способствует пластифицирующее действие гидрофобизирующих добавок, особенно заметное в «тощих» смесях (8-10%).Основные воздухововлекающие добавки относятся к гидрофобизирующим ПАВ, обладающим значительной поверхностной активностью на границе раствор — воздух. Эти добавки при их введении с водой затворения вызывают образование в системе довольно высокодисперсной эмульсии воздуха, устойчиво диспергированного в бетонной смеси. Воздухововлекающие добавки, или т.н. пенообразователи, изготавливаются в виде концентрированных растворов, густых паст или в виде сухого, легко растворимого порошка. Для приготовления добавок используются древесные смолы, продукты переработки нефти, растительные жиры и другое сырье. Наиболее часто в качестве воздухововлекающих применяют добавки на основе древесной смолы (смола нейтрализованная воздухововлекающая — СНВ, синтетическая поверхностно-активная добавка — СПД, омыленный древесный пек — ЦНИПС-1 и др.). Их вводят в бетонные смеси обычно в количестве 0,01-0,02% от массы цемента.

Повышению морозостойкости способствует пластифицирующее действие гидрофобизирующих добавок, особенно заметное в «тощих» смесях (8-10%).Основные воздухововлекающие добавки относятся к гидрофобизирующим ПАВ, обладающим значительной поверхностной активностью на границе раствор — воздух. Эти добавки при их введении с водой затворения вызывают образование в системе довольно высокодисперсной эмульсии воздуха, устойчиво диспергированного в бетонной смеси. Воздухововлекающие добавки, или т.н. пенообразователи, изготавливаются в виде концентрированных растворов, густых паст или в виде сухого, легко растворимого порошка. Для приготовления добавок используются древесные смолы, продукты переработки нефти, растительные жиры и другое сырье. Наиболее часто в качестве воздухововлекающих применяют добавки на основе древесной смолы (смола нейтрализованная воздухововлекающая — СНВ, синтетическая поверхностно-активная добавка — СПД, омыленный древесный пек — ЦНИПС-1 и др.). Их вводят в бетонные смеси обычно в количестве 0,01-0,02% от массы цемента. При этом объем вовлеченного воздуха составляет 30-60 л/м3 или, как правило, 3-6% от массы цемента. Такой объем вовлеченного воздуха обычно существенно превышает объем воды, оттесняемой при замораживании. При этом значения «фактора расстояния» между воздушными порами оказывается значительно меньше критического, которое обычно принимают 0,25 мм. Морозостойкость бетона с воздухововлекающими добавками возрастает в несколько раз.

При этом объем вовлеченного воздуха составляет 30-60 л/м3 или, как правило, 3-6% от массы цемента. Такой объем вовлеченного воздуха обычно существенно превышает объем воды, оттесняемой при замораживании. При этом значения «фактора расстояния» между воздушными порами оказывается значительно меньше критического, которое обычно принимают 0,25 мм. Морозостойкость бетона с воздухововлекающими добавками возрастает в несколько раз.

Кроме вида и содержания добавок, на воздухововлечение влияют и другие факторы: удобоукладываемость бетонных смесей, тонкость помола цемента, зерновой состав заполнителей, время перемешивания, температура.

Наряду с воздухововлекающими для образования системы условно-замкнутых пор в бетоне применяют газообразующие добавки, например ГКЖ-94. Имеются данные, что система условно-замкнутых пор с добавкой ГКЖ-94 более стабильна, чем в бетонах с воздухововлекающими добавками. - Кроме особенностей исходных материалов и состава бетонной смеси, на морозостойкость бетона определенное влияние оказывают условия его твердения.

Оптимальные условия твердения должны способствовать получению бетона с минимально возможными значениями капиллярной пористости и степени оводнения условно замкнутых пор. Наиболее полно протекают процессы гидратации, уменьшаются объем и размеры капиллярных пор при водном твердении. При водном твердении, однако, повышается степень водонасыщения бетона, контракционный объем заполняется водой. При твердении бетона в воде возможно обводнение мельчайших искусственно вовлеченных воздушных пор, что снижает морозостойкость.

Оптимальные условия твердения должны способствовать получению бетона с минимально возможными значениями капиллярной пористости и степени оводнения условно замкнутых пор. Наиболее полно протекают процессы гидратации, уменьшаются объем и размеры капиллярных пор при водном твердении. При водном твердении, однако, повышается степень водонасыщения бетона, контракционный объем заполняется водой. При твердении бетона в воде возможно обводнение мельчайших искусственно вовлеченных воздушных пор, что снижает морозостойкость.

Для заполнения контракционного объема воздухом иногда рекомендуется твердение бетона на воздухе при его 100%-ной относительной влажности. Однако при таком твердении, хотя и увеличивается резервная пористость, возрастает по сравнению с водным твердением объем капиллярных пор.

О.В. Кунцевич рекомендует комбинированное твердение бетона. По его данным бетон с вовлеченным воздухом, твердевший 14 сут. в воде и затем 14 сут. на влажном воздухе, имел большую морозостойкость, чем при твердении 21 сут в воде и 7 сут на воздухе.

Отмечено, что после подсушивания повторно насыщенные водой образцы имеют меньшую влажность, чем образцы, постоянно находящиеся в воде. Такой эффект объясняется защемлением в капиллярах при высушивании некоторого количества воздуха. Предполагается также, что сушка приводит к резкому увеличению проницаемости бетона, в результате уменьшается гидравлическое давление, возникающее при замораживании.

При тепловлажностной обработке получение морозостойкого бетона обеспечивается при минимизации деструктивных процессов, вызванных температурным расширением воды и воздуха. Снижение интенсивности деструктивных процессов достигается при мягких режимах пропаривания: удлиненной (не менее 3-5 ч) предварительной выдержке, замедленной скорости подъема температуры и охлаждения (не более 15-20 град/час), пониженной температуре изотермического прогрева (60-80°С).

Измерение и прогнозирование морозостойкости

Стандартизированный метод оценки морозостойкости бетона характеризуется числом циклов замораживания и оттаивания образцов при нормированных условиях испытания без существенного снижения прочности. Этот метод предложен в 1886 г. Н.А. Белелюбским и позволяет оценить стойкость бетона при некотором условном экстремальном режиме его работы: полном водонасыщении и непрерывном циклическом замораживании при общей длительности одного цикла 4,5-6,5 ч. При основном стандартном способе испытаний замораживание производится при -15 — -20°С на воздухе, а оттаивание при +20°С в воде. Для ускорения испытаний температуру замораживания снижают до -40 — -60°С, насыщают образцы водным солевым раствором, уменьшают их размеры и сокращают длительность циклов.

Этот метод предложен в 1886 г. Н.А. Белелюбским и позволяет оценить стойкость бетона при некотором условном экстремальном режиме его работы: полном водонасыщении и непрерывном циклическом замораживании при общей длительности одного цикла 4,5-6,5 ч. При основном стандартном способе испытаний замораживание производится при -15 — -20°С на воздухе, а оттаивание при +20°С в воде. Для ускорения испытаний температуру замораживания снижают до -40 — -60°С, насыщают образцы водным солевым раствором, уменьшают их размеры и сокращают длительность циклов.

Часто при испытании морозостойкости для определения фактического изменения прочности через заданное число циклов используют коэффициент морозостойкости Кмрз =Rмрз / Rк , где Rмрз — прочность бетона после принятого числа циклов испытаний; Rк — прочность контрольных образцов. Марка бетона по морозостойкости считается обеспеченной через требуемое число циклов, если Кмрз > 0,95.

Наряду с определением морозостойкости путем прямого испытания прочности бетона через определенное число циклов замораживания и оттаивания применяют неразрушающие методы:

- определение скорости ультразвуковых волн;

- измерение динамического модуля упругости,

- измерение остаточных деформаций (относительного удлинения образцов после испытания).

Ультразвуковые испытания продолжаются до характерного перелома на кривой времени прохождения ультразвука от числа циклов (в логарифмическом масштабе). Этот перелом обусловлен образованием и развитием микротрещин в бетоне при его циклическом замораживании.

Динамический модуль упругости измеряют прозвучиванием образцов продольными (реже поперечными) ультразвуковыми волнами. Снижение динамического модуля упругости на 40-45% свидетельствует об интенсивном морозном разрушении бетона.

Дополнительным показателем стойкости бетона при морозном разрушении служат потери массы. Этот показатель более приемлем, когда деструкция бетона носит характер поверхностного шелушения, например, для дорожных бетонов. Потери массы при определении морозостойкости бетона ограничивают не более 5%.

С. В. Шестоперов для экспрессной оценки степени повреждения материалов при попеременном замораживании и оттаивании предложил 5-балльную шкалу для растворов и 10-бальную для бетонов. Качество бетона на 1ой подготовительной стадии разрушения оценивается от 10 баллов, когда образцы не имеют никаких изменений, до 7 баллов, когда начинается шелушение граней и ребер и образуются лунки при наличии неморозостойких зерен заполнителей. На второй завершающей стадии разрушения состояние образцов по мере разрушения может быть охарактеризовано последовательно в убывающем порядке от 6 до 1 балла. Предложено также балльную оценку состояния образцов производить по нескольким критериям в зависимости от степени их влияния на развитие деструктивных процессов.

Качество бетона на 1ой подготовительной стадии разрушения оценивается от 10 баллов, когда образцы не имеют никаких изменений, до 7 баллов, когда начинается шелушение граней и ребер и образуются лунки при наличии неморозостойких зерен заполнителей. На второй завершающей стадии разрушения состояние образцов по мере разрушения может быть охарактеризовано последовательно в убывающем порядке от 6 до 1 балла. Предложено также балльную оценку состояния образцов производить по нескольким критериям в зависимости от степени их влияния на развитие деструктивных процессов.

В ряде случаев глубокое разрушение бетона нельзя оценить визуально и эффективна совместная оценка состояния образцов по внешнему виду и, например, результатам прозвучивания.

В зависимости от числа циклов замораживания и оттаивания водонасыщенных образцов бетона до 5%-ного снижения прочности устанавливают т.н. марку бетона по морозостойкости (Р). Последняя при проектировании конструкций назначается в основном в зависимости от числа переходов через 0°С в регионе эксплуатации конструкций и сооружений с поправкой на среднюю температуру холодного периода года.

В соответствии со стандартом предлагается 11 марок бетона по морозостойкости с градацией 25- 100 циклов от Р50 до Р1000. На практике при лабораторных подборах составов бетона задача сводится обычно к обеспечению морозостойкости не в пределах заданной марки, а не менее ее нормированного значения.

Высокая степень условности марок бетона по морозостойкости и несовершенство методики их назначения часто приводит к неэффективности трудоемких усилий технологов по обеспечению проектных значений Р. Например, марка бетона по морозостойкости в бетонных облицовках каналов Украины в соответствии с принятой методикой назначалась Р50 — Р100. Однако опыт эксплуатации показал, что во многих случаях облицовка разрушалась уже через 2-7 лет.

До настоящего времени не разработана научно обоснованная методика для установления численного критерия морозостойкости и назначения его при проектировании бетона. Существующая практика назначения числа циклов замораживания и оттаивания,

которое должен выдержать бетон в конструкциях и сооружениях, основана, главным образом, на опыте проектантов, проанализировавших долговечность бетона различного состава в определенных климатических условиях. Рекомендации, имеющиеся в нормативной литературе, весьма неполны. Например, рекомендуется назначать число циклов, основываясь только на количестве переходов через 0°С и наиболее низкой температуре холодного периода года. При этом не учитываются такие существенные факторы, влияющие на морозостойкость, как степень водонасыщения, изменчивость отрицательных температур, характер напряженного состояния бетона и ряд других. Нельзя считать достаточно надежными и методики назначения числа циклов замораживания и оттаивания с помощью предложенных эмпирических формул. Однако при проектировании состава бетона необходимое число циклов замораживания и оттаивания остается удобным численным критерием морозостойкости бетона. В ряде стран, например в США и Канаде, при проектировании составов бетонов принято указывать не конкретное число циклов замораживания и оттаивания, а режим работы бетона. Для каждого режима работы рекомендуется определенная область допустимых В/Ц.

Рекомендации, имеющиеся в нормативной литературе, весьма неполны. Например, рекомендуется назначать число циклов, основываясь только на количестве переходов через 0°С и наиболее низкой температуре холодного периода года. При этом не учитываются такие существенные факторы, влияющие на морозостойкость, как степень водонасыщения, изменчивость отрицательных температур, характер напряженного состояния бетона и ряд других. Нельзя считать достаточно надежными и методики назначения числа циклов замораживания и оттаивания с помощью предложенных эмпирических формул. Однако при проектировании состава бетона необходимое число циклов замораживания и оттаивания остается удобным численным критерием морозостойкости бетона. В ряде стран, например в США и Канаде, при проектировании составов бетонов принято указывать не конкретное число циклов замораживания и оттаивания, а режим работы бетона. Для каждого режима работы рекомендуется определенная область допустимых В/Ц.

Известен ряд методик назначения марки бетона по морозостойкости с учетом как климатических, так и эксплуатационных факторов, влияющих на развитие деструктивных процессов.

Известный исследователь морозостойкости С.В. Шестоперов предложил оценивать морозостойкость некоторой условной маркой (М), равной произведению проектного срока эксплуатации сооружения, среднегодового числа циклов замораживания и оттаивания и коэффициента запаса прочности. Для обоснования 8 условных марок (от М-25 до М-6000) им даны рекомендации по 25 параметрам, учитывающим качество исходных материалов, составы бетона и технологию работ. Однако современные представления теории морозостойкости и практический опыт не позволяют согласиться в достаточной мере как с критерием М, так и рядом рекомендаций по его обеспечению.

Попытки имитационного моделирования для расчета длительности безремонтной эксплуатации бетона в зависимости от марки по морозостойкости даже с учетом многих дополнительных факторов пока нельзя считать успешными.

Рациональной является предложенная авторами система нормирования морозостойкости, в соответствии с которой указывается не заданное число циклов замораживания и оттаивания лабораторных образцов, а класс бетона по морозостойкости, например:

- 1-ый класс -умеренной (Р = 50- 150),

- 2-ой — повышенной (Р =150 — 300),

- 3-ий — высокой (Р = 300 -500),

- 4-ый — особо высокой морозостойкости (Р > 500).

При такой системе существенно уменьшается число нормируемых ступеней морозостойкости бетона, становятся излишними при соответствующих ограничениях составов (В/Ц, содержание вовлеченного воздуха) длительные и трудоемкие лабораторные подборы составов бетонов с необходимой маркой по морозостойкости, которые часто носят запоздалый характер.

Различные методы прогнозирования морозостойкости основаны на зависимостях ее от параметров, характеризующих структуру бетона, степень деструктивных изменений при циклическом замораживании, а также регрессионных уравнениях, связывающих морозостойкость с другими свойствами и составом бетонной смеси.

Все методы прогнозирования морозостойкости бетона можно разделить на экспериментально-расчетные и расчетные. Экспериментально-расчетные методы предполагают определение соответствующих экспериментальных параметров, а затем с помощью уравнений связи или графически нахождение ожидаемого критического числа циклов. Наряду с прочностью, модулем упругости и остаточными деформациями бетона, испытанного в солевом растворе, при повышенной скорости замораживания и оттаивания, а также сверхнизких температурах экспериментальными параметрами для ускоренного прогнозирования могут служить время прохождения ультразвука относительный предел выносливости, водопоглощение и др. Существуют корреляционные зависимости между морозостойкостью и льдистостью бетона.

Существуют корреляционные зависимости между морозостойкостью и льдистостью бетона.

Для определения содержания льда в бетоне предлагаются различные экспериментальные методы. Наибольшей известностью пользуется калориметрический метод, в основе которого лежит зависимость между изменением температуры при переходе воды в лед и массой образовавшегося льда. Применяют также метод сверхвысоких частот, ультразвуковой и сорбционный методы.

Расчетные методы позволяют ориентировочно прогнозировать морозостойкость бетона «а priori», т.е. без проведения предварительных опытов. Такие методы представляют особенный интерес при проектировании составов морозостойких бетонов. Вместе с тем, расчетные составы при нормировании морозостойкости, также, как и прочности, необходимо проверять экспериментально.

Авторы: Л. И. Дворкин, О. Л. Дворкин

Морозостойкость — Википедия

Материал из Википедии — свободной энциклопедии

Морозостойкость — способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. Основная причина разрушения материала под действием низких температур — расширение воды, заполняющей поры материала, при замерзании. Морозостойкость зависит главным образом от структуры материала: чем выше относительный объём пор, доступных для проникновения воды, тем ниже морозостойкость.

Основная причина разрушения материала под действием низких температур — расширение воды, заполняющей поры материала, при замерзании. Морозостойкость зависит главным образом от структуры материала: чем выше относительный объём пор, доступных для проникновения воды, тем ниже морозостойкость.

- Морозостойкость — способность организмов (растений) длительное время выносить температуры ниже 0 °C. Морозостойкость также предполагает способность противостоять очень сильным (более −40 °C) морозам. Низкая морозостойкость- разрушение асфальтового покрытия тротуара — 5 лет эксплуатации

Наиболее часто используется обозначение: «F» с цифрами от 50 до 2000 (пример — F200), означающими количество циклов замерзания-оттаивания.

- Морозостойкость строительного материала (F) — установленное нормами минимальное число циклов (F) замораживания и оттаивания образцов материала, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства в нормируемых пределах.

[1]

[1]

Следует учитывать, что современные методы испытания морозостойкости бетонов отличаются от обывательского восприятия «циклов замораживания и оттаивания» в естественной среде. Современный ГОСТ требует проводить испытания в химически агрессивных средах и учитывать сценарий эксплуатации.[1] Примерно это означает, что бетон испытавший нормативное по классу F количество циклов «замерзания-оттаивания» в среде близкой к естественной будет иметь потерю прочности на сжатие для тяжелых бетонов не выше 5%, а для легких бетонов — не более 15%. [2]

Большинство простых бетонов имеют класс морозостойкости F50-F150. Для бетонов погруженных в воду с переменным уровнем и со сроком службы измеряемым десятилетиями обычно используются дорогие бетоны класса F300-F500.[3]

Нет единой теории, которая бы могла пояснить механизм морозного разрушения бетона, однако, снижение прочности из-за циклической заморозки подтверждают все существующие гипотезы. Объем льда больше занимаемого водой, что постепенно разрушает внутреннюю структуру увлажненного материала. Однако в реальности процесс намного сложнее, т.к. микроскопические поры в бетоне не позволяют существенной части воды начать процесс кристаллизации даже при отрицательной температуре. Тем не менее, экспериментально доказано, что морозостойкость бетона напрямую определяется таким параметром, как водопоглощение. Также морозостойкость сильно зависит от того используются ли специальные заполнители пор в бетоне.[3]

Объем льда больше занимаемого водой, что постепенно разрушает внутреннюю структуру увлажненного материала. Однако в реальности процесс намного сложнее, т.к. микроскопические поры в бетоне не позволяют существенной части воды начать процесс кристаллизации даже при отрицательной температуре. Тем не менее, экспериментально доказано, что морозостойкость бетона напрямую определяется таким параметром, как водопоглощение. Также морозостойкость сильно зависит от того используются ли специальные заполнители пор в бетоне.[3]

Примечания

См. также

Определение морозостойкости кирпича

Морозостойкость – очень важный и ответственный показатель качества кирпича. Фактически морозостойкость кирпича определяет долговечность сооружений, при строительстве которых применяются данные строительные материалы.

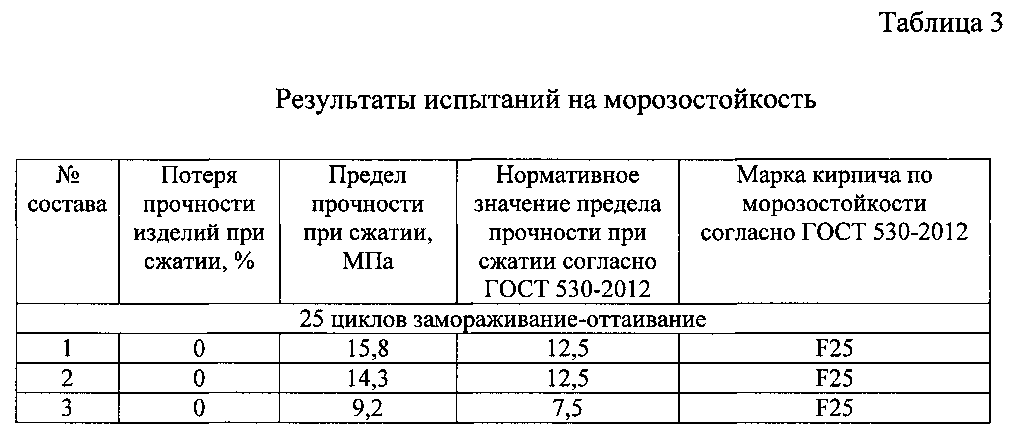

Для кирпича и камня керамических, а также силикатных изделий морозостойкость проверяют по ГОСТ 7025-91 методом объемного замораживания с оценкой степени повреждений (не допустимы следующие виды разрушений — растрескивание, шелушение, выкрашивание, отколы (кроме отколов от известковых включений)). Для силикатных изделий оценку морозостойкости дополнительно допускается проводить по измерению потери массы, и по потере изделиями прочности при сжатии. Данные испытания проводят после того, как сделано заданное число циклов попеременного замораживания – оттаивания образцов. Нормативы допустимого снижения прочности при сжатии и потери массы ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные.» определяет как не более 20% для прочности и не более 10% для потери массы.

Для силикатных изделий оценку морозостойкости дополнительно допускается проводить по измерению потери массы, и по потере изделиями прочности при сжатии. Данные испытания проводят после того, как сделано заданное число циклов попеременного замораживания – оттаивания образцов. Нормативы допустимого снижения прочности при сжатии и потери массы ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные.» определяет как не более 20% для прочности и не более 10% для потери массы.

По морозостойкости керамические изделия, выдержавшие соответствующее число циклов замораживания-оттаивания, подразделяют на марки F25, F35, F50, F75, F100, F200, F300, а силикатные изделия – на марки F25, F35, F50, F75, F100.

Методика проведения испытания подробно описана в ГОСТ 7025-91 п.7 , выделим только основные моменты.

- Для проведения испытаний в зависимости от типа отбирается следующее количество изделий:

— силикатные кирпичи и камни — 5шт

— силикатные блоки – 2шт

— керамические изделия – 5шт - Образцы насыщают водой в течении 48 часов

- Производят замораживание образцов, при этом началом замораживания считают момент установления в камере температуры -15°С.

За весь цикл замораживания, который длится не менее 4 часов температура в камере должна быть от -15°С до -20°С

За весь цикл замораживания, который длится не менее 4 часов температура в камере должна быть от -15°С до -20°С - После окончания замораживания образцы перегружают в сосуд с водой, температура в котором поддерживается термостатом на уровне (20±5)°С и выдерживаются в таких условиях не менее половины продолжительности замораживания.

- Одно замораживание и последующее оттаивание составляют 1 цикл

- Марка по морозостойкости присваивается изделию по количеству выдержанных циклов без повреждений. Виды недопустимых повреждений приведены на рисунке ниже.

- Потерю массы для силикатных изделий вычисляют по формуле:

∆m=100*(m1-m2)/m1

где, m1- масса водонасыщенного изделия до проведения испытания на морозостойкость, г

m7 – масса изделия изделия, насыщенного водой после проведения требуемого числа циклов замораживания-оттаивания, г

Потеря массы (∆m) должна быть не более 10%

- Потерю прочности изделий при сжатии (∆R) вычисляют по формуле:

∆R=100*(Rк-R)/R

где, Rк — среднее арифметическое пределов прочности при сжатии контрольных образцов, МПа;

R — среднее арифметическое пределов прочности при сжатии образцов после требуемого числа циклов замораживания-оттаивания, МПа.

Потеря прочности (∆R) должна быть не более 20%.

В заключение, хотелось бы обратить внимание на продолжительность проведения данного испытания. Не трудно подсчитать, что на один цикл замораживания-оттаивания уходит не менее 6 часов, а с учетом времени набора температуры до -15°С в морозильной камере после загрузки изделий– все 7 часов. Таким образом, на проведение испытания на 100 циклов требуется от 33 до 100 дней. Поэтому часто лаборатории сообщают о морозостойкости кирпича, когда последний уже уложен в стену. Понятно, что результатами таких испытаний уже никак нельзя воспользоваться. И хотя для силикатных изделий этот вопрос частично решен вводом в действие в 1998 году официальной методики МИ 2490-98 » Методика ускоренного определения морозостойкости по структурно-механическим характеристикам», но для стеновых материалов из керамики ускоренных способов измерения морозостойкости на сегодняшний день не существует. Однако экспресс оценку морозостойкости керамического кирпича с соответствующими оговорками провести можно. Об этом мы расскажем в следующей статье.

Об этом мы расскажем в следующей статье.

Узнать стоимость проведения испытания.

Полиуретан морозостойкость

Введение

На основании запросов наших клиентов, большая часть которых проживает в холодных регионах России, мы проанализировали случаи выхода из строя деталей подвески. Одна из основных причин разрушения запчастей — это работа в сильные морозы. Как известно, уже при -20 ° C большинство каучуков начинает терять эластичность. Это крайне негативно сказывается на различных манжетах, уплотнительных кольцах и других изделиях, задачей которых является обеспечение герметичности.В подвеске автомобиля особенно ШРУСы и гидроамортизаторы наиболее подвержены воздействию низких температур.

Пыльник ШРУСа

Специфика устройства ШРУСа такова, что он требует обильной и постоянной смазки, плохо переносит загрязнения. Герметичность обеспечивают резиновые защитные чехлы (пыльники ШРУСа). Пыльники ШРУСов имеют форму гофра, поэтому при каждом сжатии пыльника смазка, размазанная по стенкам, возвращается на шарнир.При протечке любая смазка (чаще всего на молибденовой или литиевой основе) быстро окисляется (или выдавливается через пыльник), что приводит к износу всего узла.

Пыльники ШРУСов имеют форму гофра, поэтому при каждом сжатии пыльника смазка, размазанная по стенкам, возвращается на шарнир.При протечке любая смазка (чаще всего на молибденовой или литиевой основе) быстро окисляется (или выдавливается через пыльник), что приводит к износу всего узла.

Визуальная иллюстрация воздействия низких температур на пыльник CV

Гидравлика, амортизаторы

Гидравлические амортизаторы, работающие на масле, могут выйти из строя при эксплуатации в холодную погоду.

Под действием мороза не только меняется вязкость масла, но и теряют эластичность резиновые втулки амортизатора.Из-за этого из амортизатора может вытечь масло и амортизатор сломается.

Помимо изменения вязкости масла под воздействием мороза, в результате замерзания резиновые втулки амортизатора теряют эластичность, что приводит к утечке рабочей жидкости амортизатора и его поломке.

Сайлентблоки

Не думайте, что от сильных морозов страдают только бесклапанные изделия (сайлентблоки, сайлентблоки) — это касается и сайлентблоков, в которых наиболее частой проблемой является отделение резины / полиуретана от металла.Для решения вышеуказанных проблем и в связи с отсутствием такого предложения на рынке мы работаем над повышением устойчивости деталей подвески к сильным морозам. Работа ведется по нескольким направлениям: повышение устойчивости материала к низким температурам и внесение изменений в конструкцию деталей. Например, мы начали производить прессованных и сборных сайлентблоков — из-за изначального отсутствия связи материала с внутренней металлической гильзой отделение от внутренней арматуры невозможно, а от внешней практически исключено за счет к значительному снижению нагрузки.

Морозостойкий полиуретан

Наши специалисты разработали уникальную формулу морозостойкого полиуретана, который сохраняет работоспособность при температуре до -50 ° С. Это принципиально отличает нашу продукцию не только от резиновых аналогов, но и от полиуретановых изделий зарубежных производителей, которые не твердеют. Сами по себе цель добавить такое свойство, как морозостойкость.

Это принципиально отличает нашу продукцию не только от резиновых аналогов, но и от полиуретановых изделий зарубежных производителей, которые не твердеют. Сами по себе цель добавить такое свойство, как морозостойкость.

Запчасти из полиуретана других производителей

Детали подвески из полиуретана многих производителей отличаются высоким качеством, надежностью и долговечностью, по многим параметрам превосходящими резиновые аналоги.

Но они обычно не рассчитаны на работу при температурах ниже -15 ° C. Особенно это касается австралийских производителей.

Полиуретановый пыльник не теряет своих свойств в любую погоду

Заключение

Сочетание морозостойкости с современным дизайном делает нашу продукцию уникальной. Тестирование продукта при низких температурах регулярно проводится в лаборатории. Кроме того, зимой 2011-2012 года в Якутии прошли испытания, и наша продукция выдержала «заморозки».

Поделиться записью «Полиуретан морозостойкий»

% PDF-1.5

%

654 0 obj>

endobj

xref

654 92

0000000016 00000 н.

0000005329 00000 н.

0000002136 00000 п.

0000005449 00000 н.

0000005577 00000 н.

0000005790 00000 н.

0000006057 00000 н.

0000006391 00000 п.

0000009424 00000 н.

0000009499 00000 н.

0000009576 00000 н.

0000009961 00000 н.

0000015048 00000 п.

0000015465 00000 п.

0000015732 00000 п.

0000016309 00000 п.

0000021279 00000 п.

0000021652 00000 п.

0000021841 00000 п.

0000021887 00000 п.

0000021923 00000 п.

0000022946 00000 п.

0000023463 00000 п.

0000023992 00000 п.

0000024627 00000 п.

0000025300 00000 п.

0000025940 00000 п.

0000026668 00000 н.

0000027403 00000 п.

0000027788 00000 н.

0000028039 00000 п.

0000028449 00000 п.

0000033835 00000 п.

0000034433 00000 п.

0000034954 00000 п.

0000039474 00000 п.

0000039934 00000 н.

0000040657 00000 п.

0000041450 00000 п.

0000042043 00000 п.

0000044713 00000 п. 0000044880 00000 п.

0000044994 00000 п.

0000045336 00000 п.

0000045433 00000 п.

0000045776 00000 п.

0000080383 00000 п.

0000082006 00000 п.

0000084029 00000 п.

0000085941 00000 п.

0000086017 00000 п.

0000086088 00000 п.

0000086250 00000 п.

0000086365 00000 п.

0000086442 00000 п.

0000086544 00000 п.

0000086591 00000 п.

0000086693 00000 п.

0000086743 00000 п.

0000086794 00000 п.

0000086920 00000 н.

0000086970 00000 п.

0000087021 00000 п.

0000087111 00000 п.

0000087160 00000 п.

0000087211 00000 п.

0000087320 00000 п.

0000087369 00000 п.

0000087420 00000 п.

0000087531 00000 п.

0000087580 00000 п.

0000087631 00000 п.

0000087743 00000 п.

0000087792 00000 п.

0000087843 00000 п.

0000087961 00000 п.

0000088009 00000 п.

0000088060 00000 п.

0000088196 00000 п.

0000088244 00000 п.

0000088358 00000 п.

0000088406 00000 п.

0000088531 00000 п.

0000088579 00000 п.

0000088675 00000 п.

0000088723 00000 п.

0000088821 00000 п.

0000088868 00000 п.

0000088958 00000 п.

0000044880 00000 п.

0000044994 00000 п.

0000045336 00000 п.

0000045433 00000 п.

0000045776 00000 п.

0000080383 00000 п.

0000082006 00000 п.

0000084029 00000 п.

0000085941 00000 п.

0000086017 00000 п.

0000086088 00000 п.

0000086250 00000 п.

0000086365 00000 п.

0000086442 00000 п.

0000086544 00000 п.

0000086591 00000 п.

0000086693 00000 п.

0000086743 00000 п.

0000086794 00000 п.

0000086920 00000 н.

0000086970 00000 п.

0000087021 00000 п.

0000087111 00000 п.

0000087160 00000 п.

0000087211 00000 п.

0000087320 00000 п.

0000087369 00000 п.

0000087420 00000 п.

0000087531 00000 п.

0000087580 00000 п.

0000087631 00000 п.

0000087743 00000 п.

0000087792 00000 п.

0000087843 00000 п.

0000087961 00000 п.

0000088009 00000 п.

0000088060 00000 п.

0000088196 00000 п.

0000088244 00000 п.

0000088358 00000 п.

0000088406 00000 п.

0000088531 00000 п.

0000088579 00000 п.

0000088675 00000 п.

0000088723 00000 п.

0000088821 00000 п.

0000088868 00000 п.

0000088958 00000 п. 0000089005 00000 п.

0000089052 00000 п.

0000089099 00000 н.

трейлер

] >>

startxref

0

%% EOF

656 0 obj> поток

xXWSGy / h

0000089005 00000 п.

0000089052 00000 п.

0000089099 00000 н.

трейлер

] >>

startxref

0

%% EOF

656 0 obj> поток

xXWSGy / h

Температурный коэффициент сопротивления | Примечания по электронике

Подробная информация о температурном коэффициенте сопротивления, формула и расчеты, а также таблица распространенных материалов.

Resistance Tutorial:

Что такое сопротивление

Закон Ома

Удельное сопротивление

Таблица удельного сопротивления для распространенных материалов

Температурный коэффициент сопротивления

Электрическая проводимость

Последовательные и параллельные резисторы

Таблица параллельных резисторов

Калькулятор параллельных резисторов

Сопротивление и удельное электрическое сопротивление всех материалов зависит от температуры.

Изменение электрического сопротивления влияет на электрические и электронные цепи.В некоторых это может привести к значительным изменениям. В результате температурный коэффициент сопротивления является важным параметром для многих приложений.

Вследствие его важности температурный коэффициент сопротивления указан для материалов, широко распространенные материалы широко доступны.

Внизу страницы находится таблица температурных коэффициентов сопротивления для многих распространенных материалов, используемых в электротехнической и электронной промышленности.

Температурный коэффициент сопротивления: основы

Есть две основные причины, по которым сопротивление материалов зависит от температуры.

Один эффект возникает из-за количества столкновений, которые происходят между носителями заряда и атомами в материале. По мере увеличения температуры увеличивается количество столкновений, и поэтому можно представить себе, что сопротивление будет незначительно увеличиваться с увеличением температуры.

Это может быть не всегда, потому что некоторые материалы имеют отрицательный температурный коэффициент сопротивления. Это может быть вызвано тем, что с повышением температуры высвобождаются дополнительные носители заряда, что приводит к снижению сопротивления с температурой. Как и следовало ожидать, этот эффект часто наблюдается в полупроводниковых материалах.

Как и следовало ожидать, этот эффект часто наблюдается в полупроводниковых материалах.

При рассмотрении температурной зависимости сопротивления обычно предполагается, что температурный коэффициент сопротивления подчиняется линейному закону. Это касается металлов и многих других материалов при комнатной температуре. Однако было обнаружено, что эффекты сопротивления, возникающие в результате количества столкновений, не всегда постоянны, особенно при очень низких температурах для этих материалов.

Было показано, что удельное сопротивление обратно пропорционально длине свободного пробега между столкновениями, то есть это приводит к увеличению удельного сопротивления / сопротивления с увеличением температуры. Для температур выше примерно 15 ° К (то есть выше абсолютного нуля) это ограничено тепловыми колебаниями атомов, и это дает линейную область, которая нам знакома. Ниже этой температуры сопротивление ограничено примесями и доступными носителями.

График сопротивленияТемпературный коэффициент формулы сопротивления

Сопротивление проводника при любой заданной температуре можно рассчитать, зная температуру, температурный коэффициент сопротивления, сопротивление при стандартной температуре и рабочую температуру. Формулу этой зависимости сопротивления от температуры в общих чертах можно выразить как:

Формулу этой зависимости сопротивления от температуры в общих чертах можно выразить как:

Где

R = сопротивление при температуре, T

R ref = сопротивление при температуре Tref

α = температурный коэффициент сопротивления материала

T = температура материала в ° C

T ref = — эталонная температура, для которой указан температурный коэффициент.

Температурный коэффициент сопротивления обычно стандартизован для температуры 20 ° C.Эта температура обычно считается нормальной «комнатной температурой». В результате это обычно учитывается в формуле для температурного коэффициента сопротивления:

Где

R 20 = сопротивление при 20 ° C

α 20 — температурный коэффициент сопротивления при 20 ° C

Температурный коэффициент сопротивления таблица

В таблице ниже приведены температурные коэффициенты сопротивления для различных веществ, включая температурный коэффициент сопротивления меди, а также температурный коэффициент сопротивления алюминия и многих других материалов.

| Таблица температурных коэффициентов сопротивления для различных веществ | ||

|---|---|---|

| Вещество | Температурный коэффициент ° C -1 | |

| Алюминий | 43 x 10 -4 | |

| Сурьма | 40 x 10 -4 | |

| висмут | 42 x 10 -4 | |

| Латунь | ~ 10 x 10 -4 | |

| Кадмий | 40 x 10 -4 | |

| Кобальт | 7 x 10 -5 | |

| константан (сплав) | 33 x 10 -4 | |

| Медь | 40 x 10 -4 | |

| Золото | 34 x 10 -4 | |

| Углерод (графит) | -5. | |

| Германий | -4,8 х 10 -2 | |

| Утюг | 56 x 10 -4 | |

| Свинец | 39 x 10 -4 | |

| Манганин | ~ 2 x 10 -5 | |

| молибден | 46 x 10 -4 | |

| нихром | 1.7 х 10 -4 | |

| Никель | 59 x 10 -4 | |

| Платина | 38 x 10 -4 | |

| Кремний | -7,5 x 10 24 | |

| Серебро | 40 x 10 -4 | |

| Тантал | 33 x 10 -4 | |