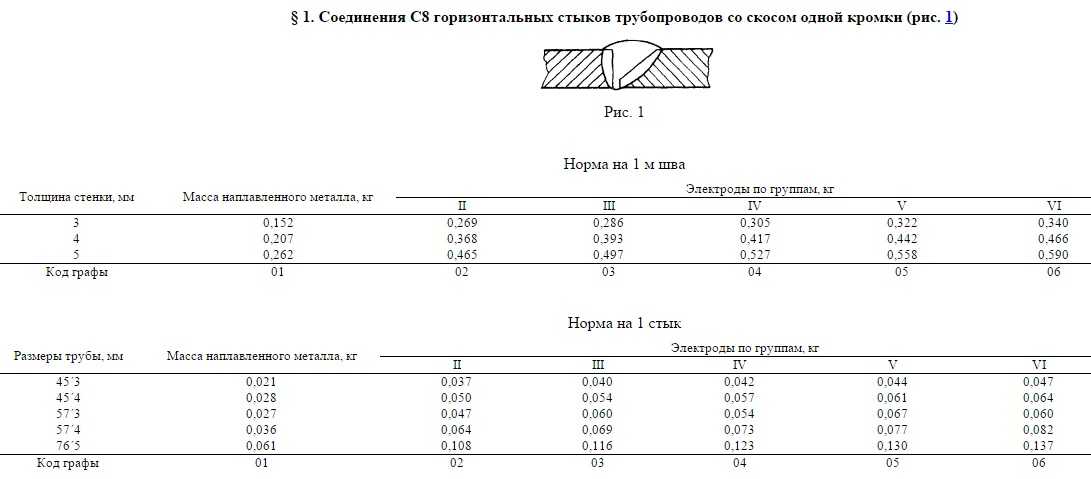

Нормы расхода электродов — Таблица 5 из ВСН 452-84

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

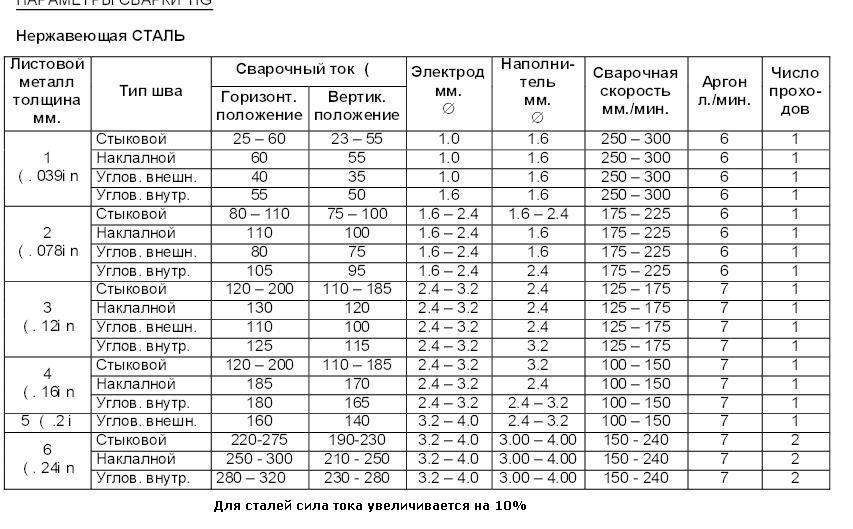

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | ll | 1 | |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 | |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Другие страницы по теме:

- Нормы расхода топлива (Украина).

- Таблица 2 — нормы расхода электродов на 1 метр сварочного шва.

- Таблица 3 — норма электродов на 1 стык труб (С18 -соединения вертикальных стыков трубопроводов).

- Таблица 4 — норма электродов на 1 метр шва

- Таблица 6 — нормы расхода на 1 метр шва (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 7 — нормы расхода на 1 стык (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 8 — нормы расхода электродов на 1 метр шва (С10 — Соединения горизонтальных стыков трубопроводов).

- < Нормы расхода электродов — Таблица 6 из ВСН 452-84

- Нормы расхода электродов — Таблица 4 из ВСН 452-84 >

Норма расхода электродов на 1 тонну металлоконструкций

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

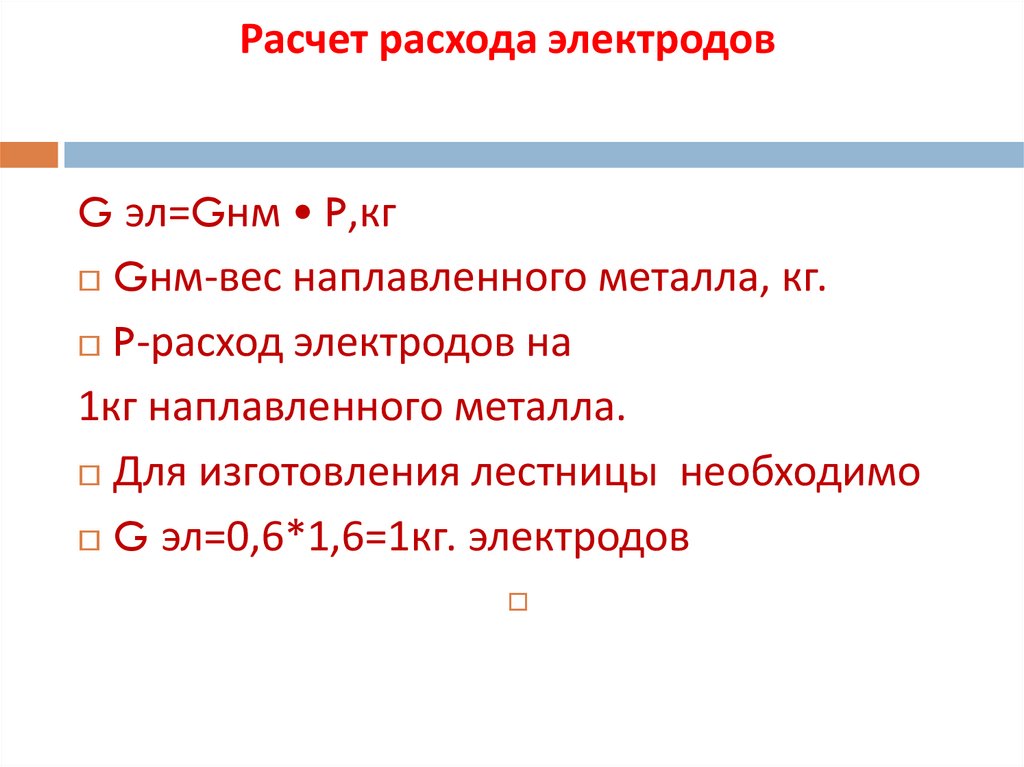

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

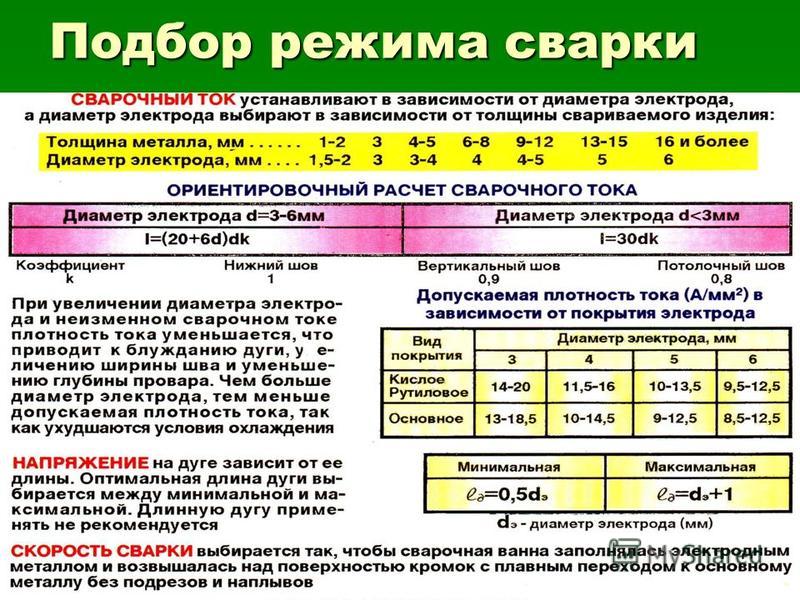

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K, где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

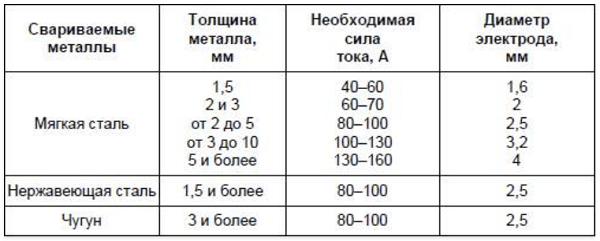

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

Норма расхода электродов на 1-н метр шва: Таблица!

Быстрая навигация по статье (содержание)

- Какие формулы применяются при расчете расхода электродов?

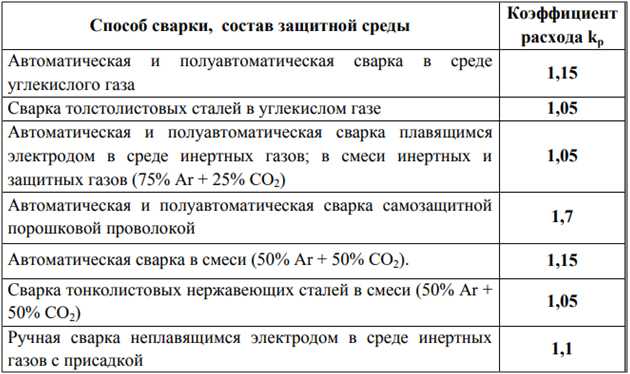

- Как вычислить дополнительные затраты (поправочный коэффициент)?

- Расход электродов на 1 м шва

- Коэффициенты расхода электродов

- Что поможет сэкономить средства?

- Для чего нужны те или иные электроды?

О чем данная статья?

- Основные расчетные формулы

- Вычисление дополнительных затрат (поправочный коэффициент)

- Способы экономии

- Виды электродов и их использование

Для того что бы подсчитать расход электродов на шов, необходимо привлекать знающего человека, который разбирается в сварочном деле, потому что мало применять только формулы нужно учитывать специфику работы от которой могут быть дополнительные расходы. Сварщик должен знать методику применяемую в работе и особенности оборудования. Опыт, навыки и знания мастера должны помочь составить правильную смету на работы.

Сварщик должен знать методику применяемую в работе и особенности оборудования. Опыт, навыки и знания мастера должны помочь составить правильную смету на работы.

Н = Нсв + Нпр + Нпр.

Расчет происходит исходя из нужного материала на сварку и дополнительные затраты: прихватки, правку при помощи холостых валиков. Для расчета расхода электродов на 1 м. шва берется наибольшее количество материала, требуемого в работе.

Количество материала, необходимое на прихваточные работы зависит от используемого материала и считается в процентном соотношении от общей суммы работ.

Сталь:

- до 12 мм — 15%

- более 12 мм — 12%

Алюминий:

- до 8 мм — 30%

- более 8 мм — 35%

Титан:

- 35 — 40%

Вычисление количества электродов необходимое на шов длинной 1 метр применяется для подсчета различных нормативов: детальные, узловые, нормы на изделие или на операции. Все нормы расхода электродов на шов тесно связаны друг с другом. Некоторые конкретные типы и размеры считаются исходя из СНиП.

Все нормы расхода электродов на шов тесно связаны друг с другом. Некоторые конкретные типы и размеры считаются исходя из СНиП.

N=M*K

Сумма расхода(N) для 1м вычисляется умножением объема наплавленного материала(M) на величину потерь(K).

M=S*p*L

Объем присадки необходимый для 1 м. шва(M) считается перемножением поперечного сечения — его площади(S) с плотностью материала(p) и длинной шва(L)

Как вычислить дополнительные затраты (поправочный коэффициент)?Данный коэффициент — K зависит от применяемых технологий и сложности работ, используемых материалов, режимов и методов сварки. Кроме этого учитываются затраты на угар, объем разбрызгивания и длину огарков, которые вписываются в прилагаемый к материалу паспорт.

λ = (lэ — 50)/(lэ — lо)

Затраты на огарок рассчитываются исходя из его длинны(lo) и длинны электрода(lэ). Для величин, отличных от стандартных применяют поправку.

При сварке смотрят как расположен шов, что дает понять сложность работы. Коэффициенты сложности работ следующие: 1,05 пишут, если шов находится в наклонной поверхности, 1,10 для вертикальных швов, а 1,2 потолочных. Есть стандартные данные по объему использования электродов в которых приведены значения для разных типов. Но независимо от стандартных данных на практике результаты могут отличаться от заданных.

Коэффициенты сложности работ следующие: 1,05 пишут, если шов находится в наклонной поверхности, 1,10 для вертикальных швов, а 1,2 потолочных. Есть стандартные данные по объему использования электродов в которых приведены значения для разных типов. Но независимо от стандартных данных на практике результаты могут отличаться от заданных.

Расход электродов на метр можно определить и самостоятельно. Он складывается из массы наплавленного металла и потерь (к ним относится разбрызгивание, образование шлака, огарки). Для начала вычислим массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва * плотность металла * длина шва

Значения плотности легко узнать из справочной литературы (плотность углеродистой стали — 7,85 г/куб.см, никельхромовой стали — 8,5 г/куб.см). Затем по второй формуле рассчитаем суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла * коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода. Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1,0 | 1,35 |

Для более точного расчета сметы на работы необходимо проводить практические пробные работы, позволяющие точно сосчитать расход. Но нужно учитывать погрешность и брать запас 5-7%. Для экономии материалов нужно правильно настраивать оборудование: силу тока и его напряжение, и следовать правилам. Сэкономить иногда получается за счет наклона руки под другим углом.

Но нужно учитывать погрешность и брать запас 5-7%. Для экономии материалов нужно правильно настраивать оборудование: силу тока и его напряжение, и следовать правилам. Сэкономить иногда получается за счет наклона руки под другим углом.

Иногда используются прерывистые швы, где не нужно полного соединения. Они экономят средства и время. Экономия еще может достигаться за счет применения автоматической сварки, которая сокращает объем поперечного сечения. Можно сэкономить на 30%, если следовать вышеуказанным параметрам.

Для чего нужны те или иные электроды?Для сварки сталей содержащих углерод и низколегированных применяют электроды: Э38, Э42, Э46, Э50, Э42 А, Э46 А, Э50 А. У данных электродов на разрыве самая высокая точка прочности — 490 МПа. Для этих работ также применяют электроды приделом прочности более 490 и до 588 МПа Э55,Э60.

для стали легированной более высокой прочности применяют электроды марок: Э70, Э85, Э100, Э125, Э15. Они более 588 МПа.

Для устойчивых к теплу сталей применяют электроды, например, Э-09 М, Э-09МХ, Э-09 Х1.

При сваривании сталей с особыми характеристиками и высокой легированностью нужны электроды Э — 12 Х 13, Э — 06 Х13Н, Э — 10 Х 17Т.

Для припления верхних слоев с нестандартными характеристиками используют 44 вида электродов, например, Э — 10 Г2, Э — 10 Г3, Э — 12 Г4.

таблица, калькулятор, 1 тонну металлоконструкций, норма для сварочных работ

!—www.miralinks.ru —>

Если вам необходимо определить расход электродов или если вы хотите рассчитать сколько необходимо закупить сварочных материалов, то всё это вы найдёте в нашей статье.

Мы подготовили для вас калькуляторы (расчётные программы), подробно описали методику расчёта, описали причины высокого расхода сварочных материалов и способы как их снизить без ущерба для качества.

Содержание

- Параметры влияющие на расход

- Теория и практика расчета

- Погрешность

- Расход электродов на 1 тонну металлоконструкций

- Норма расхода электродов

- Расчет количества электродов на 1 метр шва

- Калькулятор расчет электродов для трубы

- Калькулятор расчет электродов для металлоконструкций

- Расчетные таблицы

- Для соединения без разделки кромок — С2

- Для соединений с V-образной разделкой C17

- Для угловых швов — У6

- Для угловых швов (без разделки кромок) – У4

- Для таврового соединения – Т3

- Для таврового соединения – Т8

- Для ремонта (подварки)

- Поштучный расход электродов

- Расчет расхода при сварке труб

- Расчет расхода при сварке профиля

- Какое количество электродов в 1 кг

- Как уменьшить расход

Параметры влияющие на расход

Основными факторами, от которых зависят потери сварочных материалов являются:

- Конструктивные параметры шва.

- Продолжительность процесса.

- Род тока.

- Полярность (для постоянного тока).

- Физико-химические свойства используемых материалов.

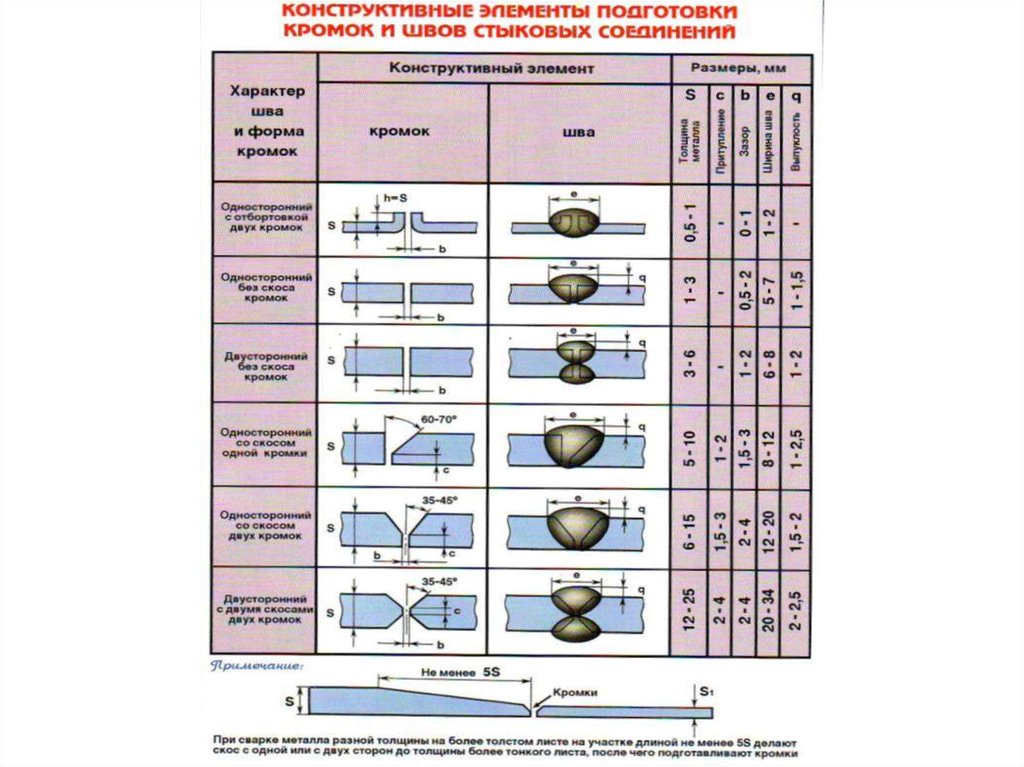

К конструктивным параметрам относятся наличие или отсутствие разделки кромок и её вид. Если при использовании v-образной разделки кромок, расход будет значительно выше нежели чем при сварке без разделки.

Также конструктивным параметрам относятся размеры катета шва для угловых, тавровых и нахлесточных соединений. Размер катета определяется конструктором при проектировании путём расчёта. Его усреднённые значение можно взять из нормативного документа.

Продолжительность выполнение процесса увеличивает потери материалов из-за угара металла. Стараться выполнять операции непродолжительно.

А на этапе проектирования стараться избегать выполнения ручными способами (ручная дуговая сварка) швов большой длинны или толщины, применяя вместо них полуавтоматические или автоматические способы.

Род тока, используемый при сварке, бывает: переменный и постоянный. На переменном токе происходит существенные траты металла потому как происходит разбрызгивание. При наличии выбора на каком токе варить, для экономии сварочных материалов лучше применять постоянный ток.

На переменном токе происходит существенные траты металла потому как происходит разбрызгивание. При наличии выбора на каком токе варить, для экономии сварочных материалов лучше применять постоянный ток.

Полярность при сварке постоянным током бывает: прямой и обратный. При проведении процесса на прямой полярности разбрызгивание металла больше. Потому необходимо применять сварку на обратной полярности.

Физические и химические свойства применяемых электродов во многом влияют на угар металла.

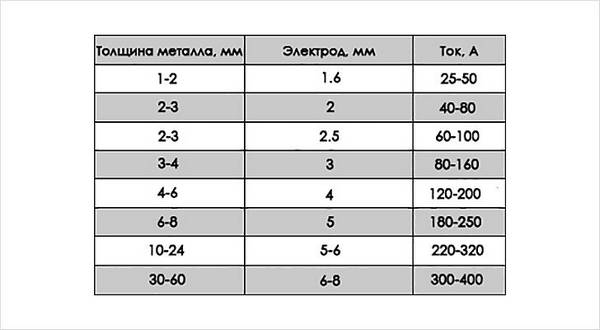

В таблице ниже, приведены коэффициенты расхода в зависимости от используемой марки электродов (от их физико-химических свойств).

Допустимые нормы расхода электродов при сварочных работах определяются различными нормативными документами, в частности, ВСН 452-84. В этом документе указывается нормальный потери электродного металла для различных разделок кромок и категорий конструкций.

Также в нём указывается масса наплавленного металла для различных видов соединений, что необходимо на этапе проектирования.

Черные стали (конструкционные, углеродистые, низколегированные)

79.81%

Нержавейку

15.73%

Цветные металлы (алюминий, медь, титан и т.д.)

2.35%

Прочее

2.11%

Проголосовало: 426

Теория и практика расчета

Разница в теории и практике во многом зависит от условий, в которых будет выполняться сварка, а также от мастерства сварщика которое определяется разрядом. О том что такое разряды сварщиков и какие они бывают читайте в нашей статье по ссылке.

Если процесс будет проходить на ветру или в неудобных условиях (в тесноте, где нету нормального доступа), то сварщик будет жечь больше электродов. Поэтому условия выполнения сварки необходимо учитывать при расчёте.

Если руководствоваться ВСНом, то можно использовать метод расчёта по коэффициенту потерь. Его формула имеет следующий вид:

G=m * K.

К – коэффициент потери, применяемый для различных марок, которые мы приводили выше в таблице (диапазон 1,5 -1,9).

М — это масса наплавляемого металла. Это значение рассчитывают путем перемножение площади сечение наплавляемого металла на его плотность (m = p*F).

В итоге получаем следующую формулу для расчета потерь на 1 м шва:

H= P * F * K.

Если нужно определить потери на конкретную длину, в таком случае формула имеет вид:

H= P * F * K * L.

где L — это значение длинны. В некоторых источниках данные формула имеет другой вид:

Н=G * L

где G= K * m — её называют удельная норма расхода;

L — все так же значение длины шва.

Расчёт потерь на практике определяется не формулами, а экспериментально.

Для этого предварительно производится взвешивание электродов. Далее два сварщика сваривают однотипные соединения (той же толщины, диаметра и разделки кромок), которые будут выполняться при производстве работ.

В результате производится контрольное взвешивание оставшихся сварочных материалов и сравнение полученных результатов с значениями теоретического расчёта. Отсюда и получается коэффициент практического расх.

Отсюда и получается коэффициент практического расх.

Расход пр. / Расх. теор. = Коэф. расх. пр.

Далее при заказе материалов значения полученные при теоретическом расчёте умножаются на коэффициент практического расх.

Пример: если при расчете мы получили значение 10 кг, а коэффициент расх. пр. равен 1,42, то для получения практического расхода:

10 кг*1,42 = 14,2 кг. Таким образом получаем реальные потери.

Погрешность

Даже использование данных, полученных практическим путем, не даёт гарантий что потери не увеличатся. Часто при выполнении работ на объекте может быть ветер, скачки напряжения, а также могут применяться не до конца просушенный материалы и множество других факторов, которые повлияют на перерасход.

Также в процессе работы могут быть выявлены бракованные электроды: ржавые, с отколотой или вспучившейся обмазкой. Их нельзя будет использовать.

Хафизов Ильдар

Специалист НАКС IV уровня

Задать вопрос

Исходя из практического опыта, при заказе электродов рекомендую дополнительно закладывать от 3 до 5%, чтобы гарантированно обеспечить непрерывность процесса. Потому как доставка материалов в случае их нехватки требует гораздо больших затрат.

Потому как доставка материалов в случае их нехватки требует гораздо больших затрат.

Чтобы не было неприятностей с большим количеством бракованных материалов при покупке необходимо одну пачку из партий вскрыть и произвести сварку пробных образцов. Этим можно определит качество электродов и их пригодность.

Это может существенно сэкономить бюджет, если приобретается большое количество материалов (более 1 тонны).

Если Вам необходима 👉 сварочная документация 👈: техкарты, ПСР или любые другие документы по сварке, резке и контролю обращайтесь к нам. Наша документация по сварке будет разработана специально для решения ваших задач, отвечая всем вашим требованиям.

Расход электродов на 1 тонну металлоконструкций

Подсчитать потери электродов можно исходя из массы свариваемых металлоконструкций — на тонну металла. Это достаточно грубый подсчёт. Его можно использовать в тех случаях, когда предстоит большой объём работ. Полученный результат является верхней планкой по расходу сварочных материалов.

Формула, следующая:

H= 0,011* Mкр.;

H — Требуемое количество электродов

Мкр. — Масса свариваемые металлоконструкции.

Норма расхода электродов

Все основные нормы расхода для различных конструкций указаны в следующих нормативных документах:

- ВСН 416-81;

- ВСН 452-84.

Указанные нормативные документы учитывают: способ сварки, тип соединения, толщину детали.

Расчет количества электродов на 1 метр шва

Чтобы определить затраты материала на 1 м, лучше всего воспользоваться таблицами который вы сможете найти в нашей статье ниже. В таблицах уже указан расход количество только на сварочной операции. При расчете общего количества необходимо учесть и потери материалов на выполнение прихваток.

Для этого необходимо воспользоваться следующей формулой:

Н = Нсв + Нп.

где H — искомое количество электродного металла, который потребуется на сварку длинной 1 м.

Нсв — расход на сварочную операцию — значение из таблицы;

Нп — Расход на выполнение прихватки.

Значение Нп рассчитывают по формуле:

Нп = 0,15*Нсв

Для толщины свариваемых деталей менее 12 мм.

В случае если толщина больше 12 мм, то формула имеет вид:

Нп = 0,12*Нсв

Для удобства расчёта расхода электродов на 1 м шва используйте калькуляторы сделанные нашими специалистами. Их Вы можете скачать себе на компьютер или открыть онлайн.

Калькулятор расчет электродов для трубы

Для расчета при сварке труб

Скачать калькулятор

Калькулятор расчет электродов для металлоконструкций

Для расчета при сварке листов и профильных конструкций

Скачать калькулятор

Полезная статья — Какими электродами варить нержавейку

Расчетные таблицы

Для проведения расчёта необходимого количества исходя из наплавки 1 кг металла следует использовать данные из таблицы ниже.

Пример: для наплавки 1 кг металла ОЗЛ-25Б потребуется 1,4 кг этих электродов, а для АНЖР-2 необходимо 1,9 кг.

| Группа | Необходимое количество электродов, кг | Марки |

| I | 1,4 | ОЗЛ-25Б, ВСФ-75У; ОЗЛ-25Б; ВСФ-85; ОЗШ-1; ВСЦ-4А; |

| II | 1,5 | УОНИ-13/45; ОЗЛ-Э6; ТМУ-21У; ОЗЛ-5; ЦТ-28; ТМЛ-3У ОЗЛ-25Б; АНО-11 |

| III | 1,6 | ЦЛ-17, ОЗЛ-7, ОЗЛ-2; ОЗЛ-3; ОЗЛ-21, ЗИО-8; УОНИ-13/55К; ЦУ-5 |

| IV | 1,7 | ОЗЛ-9А; ЦТ-15; ОЗЛ-37-1; АНЖР-ЗУ; УОНИ-13/НЖ; ОЗС-24 |

| V | 1,8 | ОЗЛ-20, ОЗС-11, НЖ-13 |

| VI | 1,9 | АНЖР-2; ОЗЛ-27 |

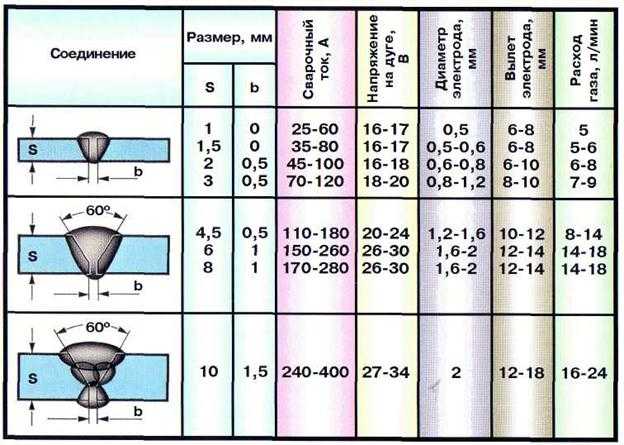

Если необходимо рассчитать количество исходя из длины шва, то следует использовать данные из таблиц ниже.

Для соединения без разделки кромок — С2

Данные для расчёта необходимого количества материалов для стыковых швов без разделки кромок и без подварки корня с обратной стороны.

| Толщина, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,063 | 0,071 | 0,071 | 0,079 |

| 2 | 0,131 | 0,147 | 0,148 | 0,165 |

| 3 | 0,144 | 0,161 | 0,163 | 0,181 |

| 4 | 0,278 | 0,311 | 0,314 | 0,350 |

Для соединений с V-образной разделкой C17

Данные для расчёта необходимого количества материалов для стыковых швов с двухсторонней V-образной разделкой кромок, без подварки корня с обратной стороны.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 3 | 0,188 | 0,211 | 0,212 | 0,237 |

| 4 | 0,238 | 0,267 | 0,269 | 0,300 |

| 5 | 0,299 | 0,335 | 0,338 | 0,377 |

| 6 | 0,413 | 0,463 | 0,467 | 0,520 |

| 7 | 0,501 | 0,561 | 0,566 | 0,631 |

| 8 | 0,600 | 0,672 | 0,678 | 0,756 |

| 9 | 0,751 | 0,841 | 0,849 | 0,946 |

| 10 | 0,875 | 0,980 | 0,989 | 1,103 |

| 12 | 1,191 | 1,334 | 1,346 | 1,501 |

| 14 | 1,525 | 1,708 | 1,723 | 1,922 |

| 16 | 2,012 | 2,253 | 2,274 | 2,535 |

| 18 | 2,734 | 3,062 | 3,089 | 3,445 |

| 20 | 3,210 | 3,595 | 3,627 | 4,045 |

| 22 | 3,780 | 4,234 | 4,271 | 4,763 |

| 24 | 4,343 | 4,864 | 4,908 | 5,472 |

| 26 | 4,998 | 5,598 | 5,648 | 6,297 |

| 28 | 5,647 | 6,325 | 6,381 | 7,115 |

| 30 | 6,388 | 7,155 | 7,218 | 8,049 |

| 32 | 7,122 | 7,977 | 8,048 | 8,974 |

| 34 | 7,950 | 8,904 | 8,984 | 10,017 |

| 36 | 8,770 | 9,822 | 9,910 | 11,050 |

| 38 | 9,695 | 10,858 | 10,955 | 12,216 |

| 40 | 10,601 | 11,873 | 11,979 | 13,357 |

| 42 | 11,625 | 13,020 | 13,136 | 14,648 |

| 44 | 12,617 | 14,131 | 14,257 | 15,897 |

| 46 | 13,677 | 15,318 | 15,455 | 17,233 |

| 48 | 14,754 | 16,524 | 16,672 | 18,590 |

| 50 | 15,900 | 17,808 | 17,967 | 20,034 |

| 52 | 17,065 | 19,113 | 19,283 | 21,502 |

| 54 | 18,321 | 20,520 | 20,703 | 23,084 |

| 56 | 19,570 | 21,918 | 22,114 | 24,658 |

| 58 | 20,924 | 23,435 | 23,644 | 26,364 |

| 60 | 22,260 | 24,931 | 25,154 | 28,048 |

Для угловых швов — У6

Данные для расчёта необходимого количества при сварке угловых швов с разделкой кромок У6

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 3 | 0,191 | 0,214 | 0,216 | 0,241 |

| 4 | 0,243 | 0,272 | 0,275 | 0,306 |

| 5 | 0,308 | 0,345 | 0,348 | 0,388 |

| 6 | 0,427 | 0,478 | 0,483 | 0,538 |

| 7 | 0,518 | 0,580 | 0,585 | 0,653 |

| 8 | 0,624 | 0,699 | 0,705 | 0,786 |

| 9 | 0,782 | 0,876 | 0,884 | 0,985 |

| 10 | 0,915 | 1,025 | 1,034 | 1,153 |

| 12 | 1,258 | 1,409 | 1,422 | 1,585 |

| 14 | 1,615 | 1,809 | 1,825 | 2,035 |

| 16 | 2,142 | 2,399 | 2,420 | 2,699 |

| 18 | 2,941 | 3,294 | 3,323 | 3,706 |

| 20 | 3,463 | 3,879 | 3,913 | 4,363 |

| 22 | 4,083 | 4,573 | 4,614 | 5,145 |

| 24 | 4,700 | 5,264 | 5,311 | 5,922 |

| 26 | 5,403 | 6,051 | 6,105 | 6,808 |

| 28 | 6,117 | 6,851 | 6,912 | 7,707 |

| 30 | 6,916 | 7,746 | 7,815 | 8,714 |

| 32 | 7,725 | 8,652 | 8,729 | 9,734 |

| 34 | 8,619 | 9,653 | 9,739 | 10,860 |

| 36 | 9,523 | 10,666 | 10,761 | 11,999 |

| 38 | 10,513 | 11,775 | 11,880 | 13,246 |

| 40 | 11,514 | 12,896 | 13,011 | 14,508 |

| 42 | 12,636 | 14,152 | 14,279 | 15,921 |

| 44 | 13,733 | 15,381 | 15,518 | 17,304 |

| 46 | 14,928 | 16,719 | 16,869 | 18,809 |

| 48 | 16,119 | 18,053 | 18,214 | 20,310 |

| 50 | 17,396 | 19,484 | 19,657 | 21,919 |

| 52 | 18,683 | 20,925 | 21,112 | 23,541 |

| 54 | 20,068 | 22,476 | 22,677 | 25,286 |

| 56 | 21,452 | 24,026 | 24,241 | 27,030 |

| 58 | 22,933 | 25,685 | 25,914 | 28,896 |

| 60 | 24,412 | 27,341 | 27,586 | 30,759 |

Для угловых швов (без разделки кромок) – У4

Данные для расчёта необходимого количества материалов для угловых швов без разделки кромок.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,135 | 0,151 | 0,153 | 0,170 |

| 2 | 0,145 | 0,162 | 0,164 | 0,183 |

| 3 | 0,151 | 0,169 | 0,171 | 0,190 |

| 4 | 0,315 | 0,353 | 0,356 | 0,397 |

| 5 | 0,439 | 0,492 | 0,496 | 0,553 |

| 6 | 0,646 | 0,724 | 0,730 | 0,814 |

| 7 | 0,816 | 0,914 | 0,922 | 1,028 |

| 8 | 1,005 | 1,126 | 1,136 | 1,266 |

| 9 | 1,213 | 1,359 | 1,371 | 1,528 |

| 10 | 1,441 | 1,614 | 1,628 | 1,816 |

| 12 | 1,953 | 2,187 | 2,207 | 2,461 |

| 14 | 2,541 | 2,846 | 2,871 | 3,202 |

| 16 | 3,204 | 3,588 | 3,621 | 4,037 |

| 18 | 3,946 | 4,420 | 4,459 | 4,972 |

| 20 | 4,764 | 5,336 | 5,383 | 6,003 |

| 22 | 5,658 | 6,337 | 6,394 | 7,129 |

| 24 | 6,627 | 7,422 | 7,489 | 8,350 |

| 26 | 7,674 | 8,595 | 8,672 | 9,669 |

| 28 | 8,797 | 9,853 | 9,941 | 11,084 |

| 30 | 9,996 | 11,196 | 11,295 | 12,595 |

Для таврового соединения – Т3

Если нужно рассчитать количество электродов для тавровых соединений ниже он приведена таблица с данными для расчёта таврового соединения T3. Этими нормами также можно руководствоваться для сварки нахлесточного соединения Н2.

Этими нормами также можно руководствоваться для сварки нахлесточного соединения Н2.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,040 | 0,045 | 0,045 | 0,050 |

| 2 | 0,108 | 0,121 | 0,122 | 0,136 |

| 3 | 0,204 | 0,228 | 0,231 | 0,257 |

| 4 | 0,322 | 0,361 | 0,364 | 0,406 |

| 5 | 0,472 | 0,529 | 0,533 | 0,595 |

| 6 | 0,646 | 0,724 | 0,730 | 0,814 |

| 7 | 0,844 | 0,945 | 0,954 | 1,063 |

| 8 | 1,072 | 1,201 | 1,211 | 1,351 |

| 10 | 1,604 | 1,796 | 1,813 | 2,021 |

| 12 | 2,244 | 2,513 | 2,536 | 2,827 |

| 14 | 2,988 | 3,347 | 3,376 | 3,765 |

| 16 | 3,838 | 4,299 | 4,337 | 4,836 |

| 18 | 4,450 | 4,984 | 5,029 | 5,607 |

| 20 | 5,862 | 6,565 | 6,624 | 7,386 |

| 22 | 7,032 | 7,876 | 7,946 | 8,860 |

| 24 | 8,306 | 9,303 | 9,386 | 10,466 |

| 26 | 9,686 | 10,848 | 10,945 | 12,204 |

| 28 | 11,176 | 12,517 | 12,629 | 14,082 |

| 30 | 12,770 | 14,302 | 14,430 | 16,090 |

| 32 | 14,470 | 16,206 | 16,351 | 18,232 |

| 34 | 15,328 | 17,167 | 17,321 | 19,313 |

| 36 | 18,186 | 20,368 | 20,550 | 22,914 |

| 38 | 19,408 | 21,737 | 21,931 | 24,454 |

| 40 | 22,328 | 25,007 | 25,231 | 28,133 |

Для таврового соединения – Т8

Для таврового соединения с разделкой кромок ниже приведены данные для Т8 с двухсторонней разделкой.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 8 | 0,843 | 0,944 | 0,953 | 1,062 |

| 10 | 1,119 | 1,253 | 1,264 | 1,410 |

| 12 | 1,576 | 1,765 | 1,781 | 1,986 |

| 14 | 1,929 | 2,160 | 2,180 | 2,431 |

| 16 | 2,470 | 2,766 | 2,791 | 3,112 |

| 18 | 3,512 | 3,933 | 3,969 | 4,425 |

| 20 | 4,022 | 4,505 | 4,545 | 5,068 |

| 22 | 4,840 | 5,421 | 5,469 | 6,098 |

| 24 | 5,422 | 6,073 | 6,127 | 6,832 |

| 26 | 6,366 | 7,130 | 7,194 | 8,021 |

| 28 | 7,022 | 7,865 | 7,935 | 8,848 |

| 30 | 8,090 | 9,061 | 9,142 | 10,193 |

| 32 | 8,821 | 9,880 | 9,968 | 11,114 |

| 34 | 10,015 | 11,217 | 11,317 | 12,619 |

| 36 | 10,819 | 12,117 | 12,225 | 13,632 |

| 38 | 12,138 | 13,595 | 13,716 | 15,294 |

| 40 | 13,017 | 14,579 | 14,709 | 16,401 |

| 42 | 14,461 | 16,196 | 16,341 | 18,221 |

| 44 | 15,412 | 17,261 | 17,416 | 19,419 |

| 46 | 16,983 | 19,021 | 19,191 | 21,399 |

| 48 | 18,008 | 20,169 | 20,349 | 22,690 |

| 50 | 19,703 | 22,067 | 22,264 | 24,826 |

| 52 | 20,803 | 23,299 | 23,507 | 26,212 |

| 54 | 22,624 | 25,339 | 25,565 | 28,506 |

| 56 | 23,797 | 26,653 | 26,891 | 29,984 |

| 58 | 25,743 | 28,832 | 29,090 | 32,436 |

| 60 | 26,989 | 30,228 | 30,498 | 34,006 |

Полезная статья – Как найти себя по фамилии в реестре сварщиков НАКС

Для ремонта (подварки)

Если необходимо выполнить ремонт сварного соединения и нужно рассчитать количество материалов, Вам необходимо использовать данные из таблицы, приведённой ниже.

| Без подварки корня шва | С подваркой корня шва | |||

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | Толщина деталей, мм | Глубина ремонтной выборки, мм | Требуемое количество, кг/ 1 метр |

| 2-3 | 0,11 | 8-12 | 3 | 0,388 |

| 4-5 | 0,134 | 12-28 | 4 | 0,539 |

| 6-8 | 0,179 | св. 30 | 5 | 0,784 |

Ручная дуговая электродами (MMA)

56.16%

В среде аргона неплавящимся электродом (TIG)

8.22%

Полуавтоматическая сварка в СО2 или др. газах (MAG-MIG)

24.66%

Под слоем флюса

2.74%

Газовая

8.22%

Проголосовало: 73

Поштучный расход электродов

Если необходимо посчитать расход количества в штуках, то это можно сделать, воспользовавшись следующей формулой:

N=H/Mэл,

где Н — это общий расход в кг;

Мэл — масса одного электрода (берется из таблицы ниже).

Таблица — Масса 1 шт. — (Мэл)

| Диаметр, мм | Масса, кг |

| 2,5 | 0,02 |

| 3,0 | 0,032 |

| 4,0 | 0,053 |

| 5,0 | 0,083 |

H — берется из таблицы (или рассчитывается по формулам, описанным выше), с учетом длинны шва. Так как данные в таблицы даны на 1 метр сварочного шва.

Пример расчета: если свариваемые детали толщиной 3 мм с разделкой С17 вариться будут в вертикальном положении электродами 2,5 мм, то значение Н по таблице на 1 м шва равняется 0,211 кг. Если сваривать нужно 2 м шва, то Н=2*0,211=0,422 кг.

В этом случае расчет электродов будет такой: N=0,422/0,02=22 шт.;

Полезная статья — Как варить нержавейку электродом

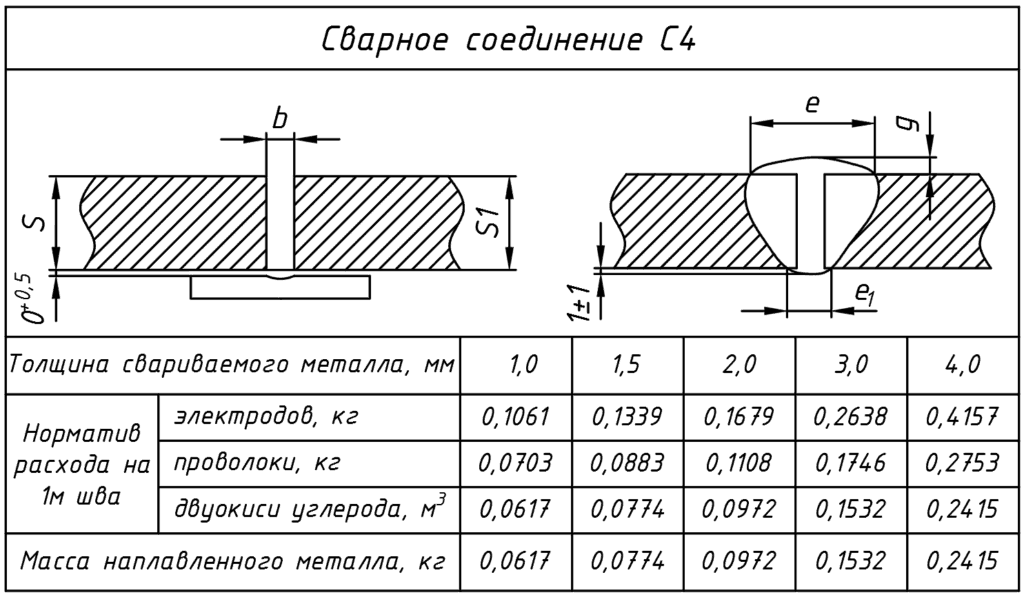

Расчет расхода при сварке труб

Если предстоит сварка труб и нужно посчитать расход электродов при сварке, то можно воспользоваться следующими способами:

- Воспользоваться нашим калькулятором.

- Найти данные в таблицах из ВСН 416-81 и ВСН 452-84 в которых уже приведена норма расхода электродов на 1 стык.

В тех же случаях, когда нужный типоразмер трубы отсутствует в таблицах ВСН можно воспользоваться следующей формулой:

Нт=Н*lшва

где Н — расход на 1 требуемой разделки (данные приведены в таблице ниже)

lшва — длина шва, она считается по формуле длины окружности — lшва=Dтр * 3,14

| С2 | |

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 3 | 0,119 |

| 4 | 0,162 |

| 5 | 0,183 |

| С17 | С19 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы | Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 4 | 0,382 | 3 | 0,415 |

| 5 | 0,513 | 4 | 0,535 |

| 6 | 0,665 | 5 | 0,679 |

| 7 | 0,834 | 6 | 0,955 |

| 8 | 1,099 | 8 | 1,378 |

| 10 | 1,676 | 10 | 2,004 |

| 12 | 2,18 | 12 | 2,571 |

| 14 | 2,785 | 15 | 4,137 |

| 16 | 3,486 | 16 | 4,534 |

| 18 | 4,157 | 18 | 5,378 |

| У18 | У19 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы | Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 6 | 0,511 | 6 | 0,799 |

| 8 | 0,862 | 8 | 1,183 |

| 10 | 1,301 | 10 | 1,584 |

| 12 | 1,831 | 12 | 2,484 |

| 14 | 2,45 | 14 | 3,123 |

| 16 | 3,157 | 16 | 3,769 |

| 18 | 3,956 | 18 | 4,372 |

| 20 | 4,843 | 20 | 4,833 |

| У5 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы — до. Ø194 Ø194 | Н, кг/ 1 метр шва трубы — св. Ø194 |

| 6 | 0,643 | 0,672 |

| 7 | 0,78 | 0,813 |

| 8 | 0,933 | 0,969 |

| 10 | 1,289 | 1,333 |

| 12 | 1,707 | 1,76 |

| 14 | 2,19 | 2,249 |

| 16 | 2,737 | 2,805 |

| 18 | 3,349 | 3,424 |

| 20 | 4,024 | 4,107 |

Пример расчета: Для трубы диаметром 89х7, разделка С17, неповоротный стык. Из таблицы приведённых выше для разделки С17 при сварке в потолочном положении выбираем соответствующее значение расхода Н — 0,834. Далее производим расчет Нт=0,089*3,14*0,834= 0,233 кг на 1 стык.

Расчет расхода при сварке профиля

При сварке профиля такого как двутавр, швеллер профильная труба и так далее используются те же нормы что и для сварки листового металла. Их методика приведена в разделе — ЗДЕСЬ.

Важной особенностью, которую стоит учитывать, это длительность проведение процесса. Чем более длинные швы и более продолжительная сварка, тем выше процент угара металла, а соответственно выше потери.

Также зачастую сварка металлоконструкций происходит на высоте что осложняет процесс работы и увеличивает потери. Здесь существует простая закономерность — чем сложнее сварщику работать, тем больше будет затрачено материалов и времени.

Какое количество электродов в 1 кг

Зависимости от диаметра, количество электродов в одном килограмме отличается. Данные для различных диаметров приведены в таблице ниже

| Диаметр, мм | Штук в 1 кг |

| 2,5 | 50 |

| 3,0 | 31 |

| 4,0 | 19 |

| 5,0 | 12 |

Как уменьшить расход

Для уменьшения потерь сварочных материалов без ухудшения качества получаемых изделий, можно использовать следующие рекомендации:

- При покупке крупных партий проводить входной контроль и проверять качество электродов.

Это позволит выявить некачественные материалы, которые будут забракованные или использованы лишь частично.

Это позволит выявить некачественные материалы, которые будут забракованные или использованы лишь частично. - Применять полуавтоматические и автоматические методы сварки в тех случаях, где это возможно. При сварке в среде защитных газов использовать в смеси газов, содержащие гелий и аргон для снижения разбрызгивания.

- Проводить процесс на постоянном токе и использовать обратную полярность.

- Выполнять процесс на оптимальных режимах (без завышения силы тока) для уменьшения угара.

Напишите в комментариях как вы считаете, что больше всего влияет на расход.

Расчет расхода электродов при ручной дуговой сварке

Главная » Статьи » Расчет расхода электродов при ручной дуговой сварке

Нормы расхода электродов при сварке – методики и особенности расчета

Сварочное «искусство» в последнее время набирает огромные обороты развития. Появились новые методы сварки, которые вовсе не требуют вмешательства человека, и модернизируются старые и надежные способы ручной сварки. Если вам интересно узнать о сварке тонкого металла и об особенностях электродов для обеспечения сварочных процессов, то рекомендуем прочитать данную статью.

Если вам интересно узнать о сварке тонкого металла и об особенностях электродов для обеспечения сварочных процессов, то рекомендуем прочитать данную статью.

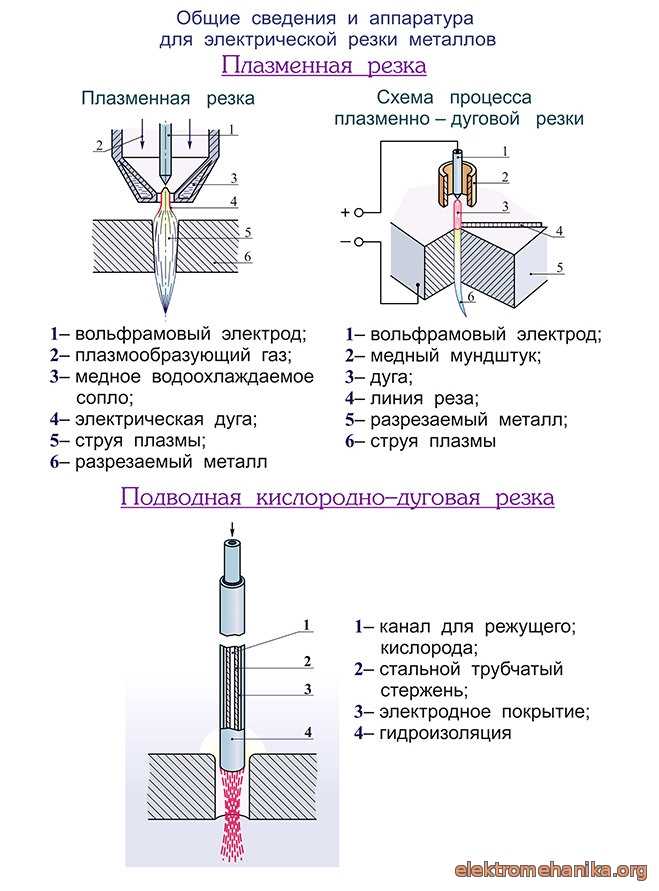

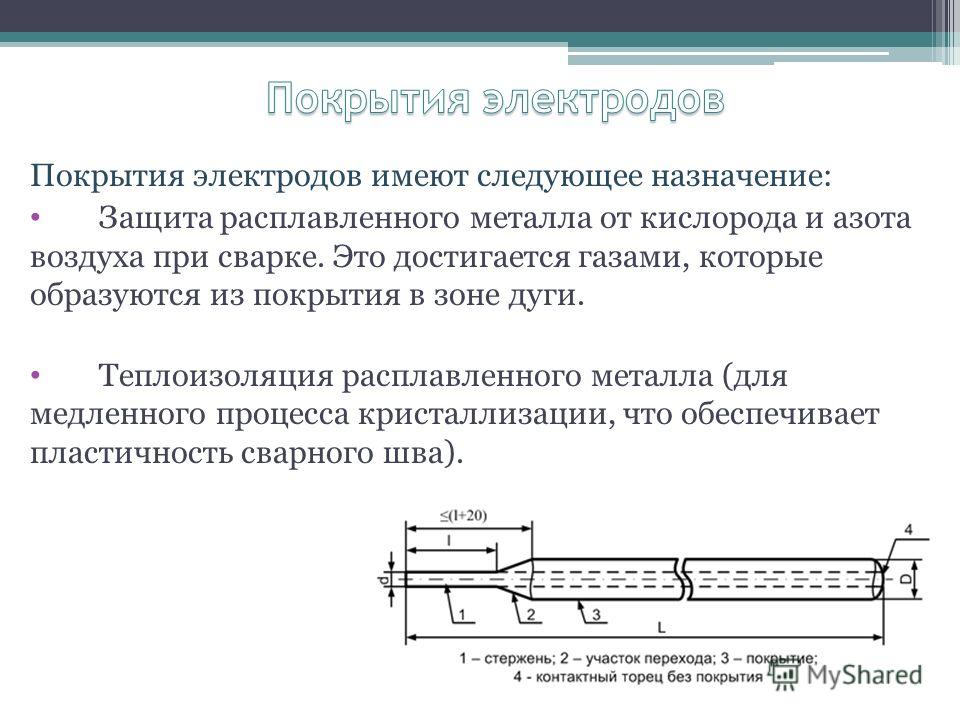

Аппараты для электрической дуговой сварки могут применяться, в том числе, и для резки металлических элементов и конструкций. Для получения лучших результатов рекомендуется использовать специальные электроды для резки металла, различающиеся по конструкции и используемым при их изготовлении материалам.

Расчет режима сварки довольно трудоемкий процесс. Однако эта статья поможет вам пошагово сделать его гораздо легче. Мы детально описали типы режимов расчета сварки в углекислом газе.

stalevarim.ru

Расход электродов

Подсчет расхода сварочных электродов необходим еще на первоначальном этапе, когда вы только начинаете планировать работы по сварке.

Для того чтобы как можно точнее рассчитать нужное количество электродов, вам нужно будет учитывать главные факторы: массу наплавленного металла, норму расхода сварочных электродов и длину шва.

Если все расчеты будут произведены правильно и максимально точно, то и сам процесс сварки будет эффективным.

Норма – максимальная величина абсолютного расхода сварочного материала, других материалов, например, топлива, электроэнергии. В том числе, сюда можно отнести расход энергии живого труда в соотношении на единицу производимой продукции.

Например, если говорить о норме расхода электродов, газов, флюсов, соотношение приходится на производство одного изделия в соответствии со всеми техническими требованиями либо на процесс сваривания одного метра шва металла.

Отмечают классификацию, разработанную на основе степени выполняемой работы. Данная классификация включает в себя пооперационные, подетальные, узловые и поиздельные нормы.

К пооперационной норме относят нормы, которые были установлены в соответствии с выполняемой технологической операции, то есть норма расхода электродов в процессе сварки. Поодетальные нормы – это нормы, которые определяет затраты труда при изготовлении конкретной детали металла.

С помощью узловых и поиздельных норм устанавливаются расходы материалов как на каждый конкретный узел в отдельности, так и на материал в целом. Для разработки поиздельных норм использовали узловые нормы. Последние же, были основаны на подетальных нормах. Как видно, все нормы взаимосвязаны между собой.

Расход электродов при сварке представляет собой определенную величину, расчет которой ведут специалисты. Они же будут выполнять все работы по сварке материала. Это значительно облегчает работу, так как все расчеты будут соответствовать всем нюансам, связанными со сварочными работами.

Для расчета расходов электродов при сварке разработано множество методик. Например, в некоторых странах применяют методику по определению нужного количества электродов с помощью массы металла. Поэтому единицей измерения становятся килограммы. Для того чтобы рассчитать количество электродов необходимо произвести вычисления по данной формуле: Н=М*Красх., где М — масса металла, а сокращенное Красх. — коэффициент расхода электродов.

— коэффициент расхода электродов.

С целью вычисления массы металла нужно перемножить площадь поперечного сечения металла с плотностью и длиной шва. Рассчитывая коэффициент расхода электродов, помните что угар, разбрызгивание металла, длина огарка существо влияют на выходные данные. Все они непосредственно зависят от марки электрода. Обычно это коэффициент равен 1,6, но в сварке нержавеющих и огнеупорных элементов коэффициент может быть равен 1,8.

Если возникают трудности с расчетом массы в теории, то пора переходить к практике. Для начала нужно выполнить сварочные работы с металлом определенного количества подходящей марки электрода. Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Так как расходы сварочных электродов растет, то на ум приходит вопрос о том, как же сэкономить электроды в процессе сварки. Ответ прост: контролируйте полное соответствие типа, показателей силы тока и напряжения электродов.

Кроме того, используйте при расчетах автоматическую/полуавтоматическую сварку. Такие виды сварочных работ способствуют уменьшению расходом электродов при сварочных работах. В процессе ручной сварки процент показателя равен 5%, а при автоматической и полуавтоматической – менее 3 %.

Все необходимые показатели плавления металла напрямую зависят от технологии плавления и глубины емкости печи. Среди всех показателей, основными, определяющие эффективность электроплавки являются производительность, мощность и расход электроэнергии на 1 тонну расплавленной стали, а также расход электродов на тонну металла, в данном случае, стали.

Существуют определенные инженерно-технические нормы расхода сварочных работ. Согласно производственным нормативам указывается расход сварочных электродов при сварке труб из легированных сталей. Сюда относят дуговую ручную сварку, автоматическую, комбинированную и т.д.

Для того чтобы осуществить процесс аргонодуговой, дуговой, комбинированной сварки, необходимо принимать во внимание некоторые особенности сварочных соединений, то есть строгое соответствие государственным стандартам, размеры и нормы. Все электроды принято делить на шесть групп. Первую группу составляют электроды, коэффициент которых равен 1,4. Если электрод не соответствует ни одному коэффициенту, то рассчитывать норму расхода нужно по формуле Н=МхК, где H –это значение расхода электродов, М – как уже было отмечено, масса, K – коэффициент.

Все электроды принято делить на шесть групп. Первую группу составляют электроды, коэффициент которых равен 1,4. Если электрод не соответствует ни одному коэффициенту, то рассчитывать норму расхода нужно по формуле Н=МхК, где H –это значение расхода электродов, М – как уже было отмечено, масса, K – коэффициент.

Ведя расчеты электродов при ручной дуговой и аргодуговой сварке в горизонтальном пространственном положении стыков, воспользуйтесь поправочными K. Для вольфрамового коэффициента К=1, для аргонового K=1, 43. Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

Таблица коэффициентов электродов в соотношении к маркам электродов

myfta.ru

Подсчет расхода электродов

- Дата: 29-06-2015

- Просмотров: 375

- Рейтинг: 24

Во время сварки применяются присадочные изделия, они участвуют в расплавлении материала, формировании шва. При подготовке сварочного процесса необходимо учитывать расход электродов. Этот показатель будет зависеть от вида материала, метода сварки. При расчете учитывается норма расхода, для вычисления применяются специальные формулы. Стоит отметить, что применение автоматической или же полуавтоматической сварки в разы выгоднее, так как сокращаются затраты на необходимые материалы.

При подготовке сварочного процесса необходимо учитывать расход электродов. Этот показатель будет зависеть от вида материала, метода сварки. При расчете учитывается норма расхода, для вычисления применяются специальные формулы. Стоит отметить, что применение автоматической или же полуавтоматической сварки в разы выгоднее, так как сокращаются затраты на необходимые материалы.

Схема образования и отрыва капель при сварке без замыкания дугового промежутка.

Как провести расчет?

Расчет расхода электродов может осуществляться несколькими методами, их подбор зависит от условий работы. Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Среди методов следует отметить:

Теоретический расчет. Сегодня существует несколько методик, которые позволяют точно определить количество присадочного материала. Обычно для работы применяется формула:

Н = М * К, где

Положение электрода при сварке.

- М — наплавляемый металл, масса в килограммах;

- К — специальный коэффициент.

Но при использовании такой формулы надо учесть следующее:

- для расчета требуется значение площади поперечного сечения, оно умножается на плотность обрабатываемого материала, на длину сварного шва;

- придется учитывать и марку присадки.

Даже если все расчеты проведены правильно, стоит прибавить 5-7% к полученным данным, чтобы в самый неподходящий момент не пришлось прерывать процесс и отправляться в магазин.

Практический метод расчета. Каким должен быть расход электродов, как его рассчитать? Надо правильно определить массу металла, после чего провести тестовые сварные работы. После их окончания замеряется огарок, учитывается сила тока, напряжение, длина сварного получившегося шва. На основании полученных данных определяется количество присадочных материалов, которое необходимо для получения определенной длины сварного шва. Следует учесть, что все условия работы требуется повторять в точности, включая угол положения и внешние данные. В противном случае данные окажутся бесполезными. Обычно таким методом пользуются, если нет возможности брать табличные данные. Но он ничем не хуже табличного, особенно если повторить эксперимент 3-4 раза. В итоге результаты получатся гораздо точнее.

В противном случае данные окажутся бесполезными. Обычно таким методом пользуются, если нет возможности брать табличные данные. Но он ничем не хуже табличного, особенно если повторить эксперимент 3-4 раза. В итоге результаты получатся гораздо точнее.

Как уменьшить расходные данные?

Способы выполнения швов при сварке.

С целью экономии расхода электродов при сварке требуется соблюдать определенные условия:

- Во время настройки аппарата необходимо, чтобы напряжение, сила тока полностью соответствовали выбранному присадочному изделию.

- Если требуется значительная экономия количества электродов, то лучше всего использовать автоматический/полуавтоматический процесс, который при отличном качестве обеспечивает хорошее сокращение объема расходных изделий.

- Сокращение расхода электродов может наблюдаться и при изменении их положения во время сварочного процесса.

Если правильно выбрать метод экономии, то можно добиться примерно 30% сокращения присадочных материалов.

Процесс будет не таким затратным, но при этом его качество сохранится на должном уровне.

Какими могут быть затраты?

Нормы расхода электродов могут быть различными. Они зависят от вида сварочного процесса, от обрабатываемого металла. Можно отметить следующие значения сварочных электродов:

При сварке нержавеющей, малоуглеродистой стали:

- сварочная проволока: на 1 т — 8,1-9,7 кг, на 100 м² при толщине в 1,2-3 мм — 7,6-23 кг;

- двуокись углерода: на 1 т — 7,2-10 кг, на 100 м² при толщине в 1,2-3 мм — 6,8-24 кг;

- флюс: на 1 т — 8-10 кг, на 100 м² при толщине в 1,2-3 мм — 7,5-23 кг.

Если проводится сварка воздуховодов, то понадобится 28-32 кг материала на каждую тонну.

https://moyasvarka.ru/www.youtube.com/watch?v=v4L8XYbfD9s

При сварке алюминия, сплавов на основе алюминия:

- алюминиевая проволока: на 100 м² — 5-7 кг, на 1 м сварочного шва (на 2-3 мм) — 0,1-1,16 кг;

- при ручной аргоновой: на 100 м² — 1800-2700 л, на 1 м сварочного шва (на 2-3 мм) — 40 л;

- автоматическая/полуавтоматическая: на 100 м² — 700-1100 л, на 1 м шва (на 2-3 мм) — 12-16 л;

- вольфрамовые проволоки: на 100 м² — 10-15 кг, на 1 м шва (на 2-3 мм) — 02 г.

Расход электродов при сварке может быть различным, для вычисления его точного значения необходимо пользоваться специальными таблицами, формулами, нормами, которые позволяют определить все показатели в точности. При выборе оптимального режима и метода можно сэкономить на присадочных изделиях около 5%, а если покупать качественную присадку, то можно смело прибавлять еще пару процентов. Если учесть весь объем проделанных работ, то экономия получается существенной.

moyasvarka.ru

Расчет расхода электродов на 1 м шва

- 19 ноября

- 144 просмотров

- 33 рейтинг

Оглавление: [скрыть]

- Общие формулы для расчета

- Расчет поправочного коэффициента

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм — 15%;

- при сварке стали толщиной более 12 мм — 12%;

- при сварке алюминиевых и титановых сплавов — до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм — 30%;

- для алюминия толщиной более 8 мм — 25%;

- для титана — 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N — норма расхода на 1 м,

M — масса наплавленного металла на 1 м,

K — коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала — из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Вернуться к оглавлению

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

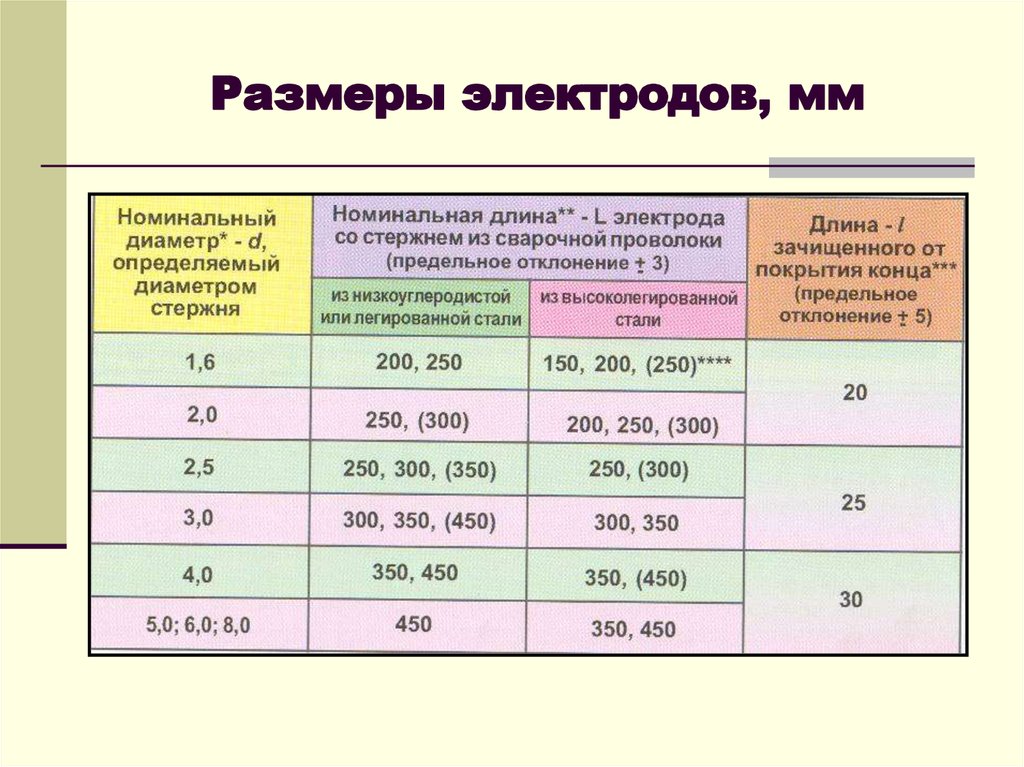

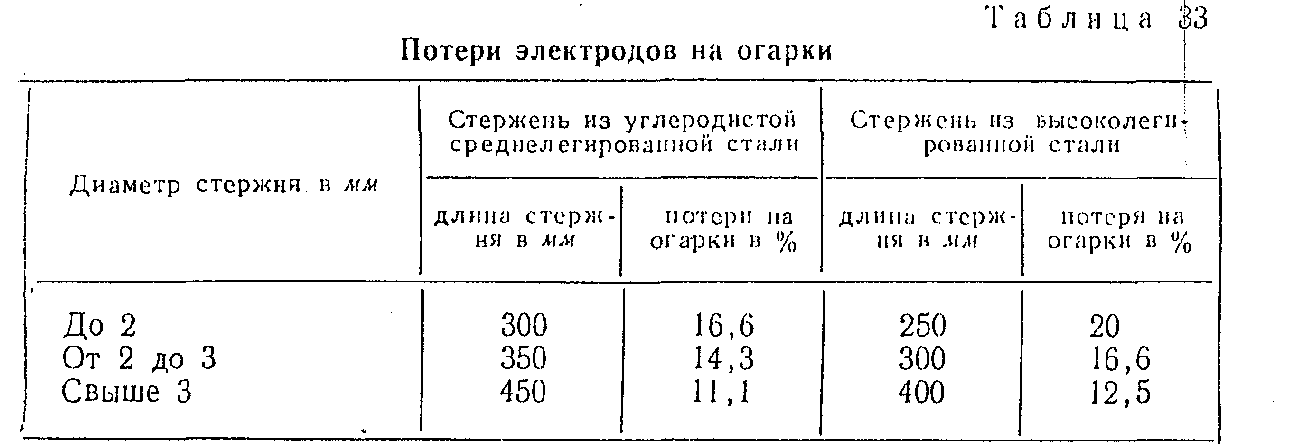

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ — 50)/(lэ — lо),

где lэ — длина электрода,

lо — длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости — 1,05;

- для расположенного в вертикальной плоскости — 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

Комплекс мер может в результате дать экономию до 30%.

expertsvarki.ru

нормы, методики расчета для сварки труб

Главная » Сварка » Сварочные Материалы

Сварочные Материалы

Автор admin На чтение 4 мин. Просмотров 1.8k. Опубликовано

Расход электродов при сварке влияет и на продолжительность, и на производительность рабочего процесса. Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Причем электроды еще нужно приготовить, прокалив в сушилке не менее полутора-двух часов. И в этой статье мы расскажем вам, как определяется это «достаточное количество».

Содержание

- Вводные параметры

- Норма расхода электродов на сварку

- Расход электродов при сварке труб – теоретические расчеты

- Сварка электродом — расход на практике

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

- Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

- Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

- Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

- Операционная, которая вычисляется в зависимости от типа сварочной операции.

- Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

- Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к – это коэффициент поправки на огарки.

Сварка электродом — расход на практике

Если вы не сторонник сложных вычислений, то наилучшим способом определения расхода электрода для вас будет следующая методика:

- Вы берете две детали из нужного вам материала и один электрод нужного вам типа.

- Детали размещаются на сварочном столе в определенном положении, которое будет характерно для реальной сварочной операции. То есть вы имитируете условия формирования нижнего, вертикального или полочного шва.

- После этого вам остается только заварить стык между деталями, используя для этих целей один электрод.

- Далее, вы промеряете длину сварочного шва, который получили с помощью одного электрода.

Полученное значение – длину шва из одного электрода – сопоставляют с общей длиной сварочных швов, выходя на рекомендуемое количество прутков с присадочным материалом.

Указанный способ работает ничуть не хуже, чем табличный расчет. А если повторить этот эксперимент три-четыре раза, то среднее значение окажется намного точнее. Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Testwork повышает производительность графитовых электродов

ТОРОНТО, 16 октября 2019 г. (GLOBE NEWSWIRE) — Hexagon Resources Limited (ASX:HXG) (« Hexagon » или « Company») ключ завершен испытания, направленные на усовершенствование графитовых электродов, используемых в электродуговых печах (ЭДП) по всему миру. Графитированные электроды являются неотъемлемой частью процесса производства стали в ЭДП и составляют значительную часть стоимости. Рынок этих графитовых электродов растет, и любые технологические достижения, которые продлят срок их службы и снизят уровень потребления, имеют значительную рыночную привлекательность.

Рынок этих графитовых электродов растет, и любые технологические достижения, которые продлят срок их службы и снизят уровень потребления, имеют значительную рыночную привлекательность.

Компания Hexagon рада сообщить о результатах своей успешной предварительной технической разработки по добавлению обработанного природного графита в качестве добавки к синтетическим графитовым электродам, используемым на быстрорастущем рынке ЭДП для производства стали. Испытания чешуйчатого графита из проекта McIntosh, обработанного запатентованным ингредиентом и обозначенного как « Performance+ », продемонстрировали положительную и прямую корреляцию между добавлением Performance+ и повышенной электропроводностью и долговечностью синтетических графитовых электродов.

Производители стали в ЭДП являются основными потребителями графитированных электродов, на долю которых приходится 90% всего производства (GrafTech International Ltd. , 2019) . При сохраняющемся высоком спросе цены на 135% выше, чем в первом квартале 2017 года (Roskill, 2019) .

, 2019) . При сохраняющемся высоком спросе цены на 135% выше, чем в первом квартале 2017 года (Roskill, 2019) .

Графитированные электроды расходуются каждые 8–10 часов при производстве стали в ЭДП и, следовательно, являются важными затратами, на одну только покупку которых приходится от 3 до 5% затрат на производство стали (GrafTech International Ltd., 2019) . Тестирование показало, что компания Hexagon смогла успешно продлить срок службы графитовых электродов за счет уменьшения поперечного износа/эрозии электрода (окислительной деградации). Это было достигнуто за счет предварительной обработки очищенного графита запатентованным покрытием компании, а затем последующего смешивания добавки для повышения производительности с синтетическим графитом для производства графитовых электродов.

Увеличение срока службы электродов и снижение энергопотребления.

С помощью специальной присадки Hexagon на основе природного графита для графитированных электродов ЭДП Компания смогла продемонстрировать снижение энергопотребления при минимизации расхода электрода при нормальной работе ЭДП.

Электроды графитированные обладают высокой термостойкостью (структурная целостность) и используются для проведения электричества, при сохранении сверхвысоких температур (теплопроводность) расплавленной стали при выплавке стали в ЭДП. Технические разработки Hexagon продемонстрировали последовательное увеличение электропроводности и более низкий коэффициент теплового расширения, что позволило максимально увеличить электрическую эффективность и снизить потребление энергии.

Управляющий директор Hexagon Майк Розенстрайх прокомментировал : «Результаты Performance+ подчеркивают потенциал сокращения времени простоя и снижения энергопотребления, что ведет к снижению затрат и уменьшению углеродного следа в металлургической промышленности. Это существенные проблемы, стоящие перед сталелитейной промышленностью и ведущие к серьезному переходу на ЭДП, например, в Китае. Это решительно подтверждает нашу стратегию поиска ценных возможностей глубокого рынка для нашего природного графита, изложенную в нашем недавнем предварительном исследовании. Действительно, мы сосредоточены на реализации этой стратегии, используя ключевые элементы предварительного исследования и жизненно важные технические ноу-хау, полученные при изучении чешуек природного графита из проекта McIntosh, легированных определенным ингредиентом, которые в совокупности обеспечивают экономическую эффективность в сталеплавильном производстве. ”

Действительно, мы сосредоточены на реализации этой стратегии, используя ключевые элементы предварительного исследования и жизненно важные технические ноу-хау, полученные при изучении чешуек природного графита из проекта McIntosh, легированных определенным ингредиентом, которые в совокупности обеспечивают экономическую эффективность в сталеплавильном производстве. ”

КЛЮЧЕВЫЕ ПОЛОЖЕНИЯ

- Компания Hexagon разработала и испытала сверхвысокочистый концентрат природного графита 1 2 , обработанный специальной антиоксидантной добавкой для оптимизации характеристик и снижения стоимости экструдированных синтетических графитовых электродов. Этот материал был обозначен как « Performance+ ».

- Сканирующие электронные микрофотографии («СЭМ» на рисунках 1 и 2) иллюстрируют подробную микроскопическую внутреннюю структуру усовершенствованных электродов, предложенных в ходе этого испытания.

- Компания произвела в общей сложности 38 электродов из экструдированного графита; электроды, изготовленные с добавкой Performance+, продемонстрировали постоянное улучшение характеристик электрода, включая характеристики истинной плотности, объемной плотности и электропроводности, по сравнению с контрольной группой (100% синтетические графитовые электроды) , в частности;

° увеличение истинной плотности на 12 %

° повышение насыпной плотности на 4,5 %

° увеличение электропроводности на 25 % - Эти результаты подчеркивают потенциал повышения электрических характеристик и увеличения долговечности/срока службы графитовых электродов для снижения эксплуатационных расходов. Работа Hexagon по техническим разработкам указывает на потенциально значительные новые рыночные возможности для ее преобразованного графитового материала, что согласуется с результатами ее исследования Downstream Scoping Study, опубликованного в мае 2019 года.

в мире и представляет собой крупнейший рынок графитированных электродов.

в мире и представляет собой крупнейший рынок графитированных электродов. - Вся последующая техническая работа выполнялась NAmLab 3 , независимой лабораторией Hexagon в США и коммерческим партнером. Природный графит, используемый для производства Performance+, был получен в рамках проекта McIntosh Graphite Project в Западной Австралии.

- Компания Hexagon ведет переговоры с несколькими потребителями и производителями графитовых электродов в США.

Рисунок 1: https://www.globenewswire.com/NewsRoom/AttachmentNg/9f3a0de1-a458-475b-8ca8-58d1c92827ae

______________________

1 Термически очищенный до ≥ 99,95% Углерод общий процент на вес ( вес. % C).

2 Размер чешуек графита -60/+100 меш.

3 NAmLab — базирующийся в США технический и коммерческий партнер Hexagon, чья личность не может быть раскрыта из-за обязательств по соблюдению конфиденциальности.

1. КОММЕНТАРИЙ

Электродуговые печи («ЭДП») используются для производства стали и считаются наиболее эффективной и экологически безопасной технологией производства, доступной в настоящее время. Благодаря уникальным физическим свойствам графитовые электроды являются критически важным незаменимым промышленным расходным материалом при производстве стали на основе ЭДП.

При средней цене реализации около 10 000 долларов США за тонну мировые мощности по производству графитированных электродов в 2018 году составляли приблизительно 800 000 тонн, а в 2019 году прогнозируется достижение 850 000 тонн ( GrafTech International Ltd., 2019) . В отчете Roskill (2019) сообщается, что в 2018 году на производство электродов было израсходовано около 750 000 тонн синтетического графита, что согласуется с оценками производства Graftech и подтверждает масштабность этой рыночной возможности

Изготовленный из предшественника нефтяного кокса, синтетический графит разработан в соответствии со строгими спецификациями с высокой чистотой и предсказуемыми электрическими, тепловыми и механическими свойствами, но он менее электропроводен и значительно дороже, чем природный графит. В отличие от синтетического графита, природный чешуйчатый графит нельзя спекать (то есть формировать в блоки) и поэтому его можно использовать только в качестве добавки для электродов.

В отличие от синтетического графита, природный чешуйчатый графит нельзя спекать (то есть формировать в блоки) и поэтому его можно использовать только в качестве добавки для электродов.

Однако, учитывая значительный размер и высокий, устойчивый профиль спроса в индустрии графитированных электродов, а также в соответствии с заявленным направлением Hexagon на производство узкоспециализированных промышленных и энергетических продуктов из графита, Компания стремилась разработать добавку на основе природного графита для повышения производительности. электрические характеристики синтетических графитовых электродов. В дополнение к повышению электрических характеристик компания Hexagon стремилась продлить срок службы графитовых электродов за счет частичного замедления разложения электрода за счет создания стойкого к окислению слоя. Окисление является основным ограничением срока службы графитовых электродов.

2. «ПРОИЗВОДИТЕЛЬНОСТЬ+» — ЗАДАЧИ РАЗРАБОТКИ

Высококачественные графитовые электроды имеют низкое удельное электрическое сопротивление и высокую износостойкость. Компания Hexagon полагала, что сможет улучшить обе эти рабочие характеристики, смешав добавку природного графита с электродами из синтетического графита.

Компания Hexagon полагала, что сможет улучшить обе эти рабочие характеристики, смешав добавку природного графита с электродами из синтетического графита.

Очищенный природный чешуйчатый графит имеет гораздо более высокую кристаллическую структуру, чем синтетический, и поэтому обладает большей электро- и теплопроводностью. Чем меньше элементных примесей в графите, тем лучше его электропроводность. Понимая это, компания Hexagon стремилась достичь максимальной электропроводности, используя натуральный чешуйчатый графит сверхвысокой чистоты, а не неочищенные материалы.

Расход графитовых электродов во время плавки является значительной составляющей себестоимости производства стали в ЭДП. Повышенная электропроводность позволяет снизить потери потребления в электродах за счет использования более высоких напряжений и более низких токов (работа с длинной дугой) . Для дальнейшего повышения срока службы электродов компания Hexagon разработала антиокислительное покрытие для предварительной обработки с низким расходом, чтобы уменьшить потери электрода из-за бокового окисления. Окислительная деградация включает распад макромолекул под действием кислорода на графитовую подложку электрода.

Окислительная деградация включает распад макромолекул под действием кислорода на графитовую подложку электрода.

Окисление вызывает расход или выгорание графита во время использования в процессе плавки. При нагревании на воздухе при повышенных температурах (например, когда графитовые электроды погружаются в расплавленный металл ЭДП) графит сгорает (или окисляется) , что приводит к образованию летучей двуокиси углерода. Эта паразитная потеря углерода в виде летучих газов является основным ограничением срока службы графитовых электродов. Снижая линейный коэффициент теплового расширения («КТР»), антиоксидантное покрытие Hexagon для предварительной обработки натуральных чешуек улучшает структурную целостность электрода за счет увеличения плотности (снижение пористости) . Низкий коэффициент теплового расширения сводит к минимуму потребление электродов за счет максимального эффективного использования электроэнергии в электродуговой печи при сохранении ее структурной целостности.

Рисунок 2: https://www.globenewswire.com/newsroom/attachmentng/d71ac590-51f9-4ceb-b1c3-b92bb4691b49

3. Фон. Из результатов, описанных выше и подробно описанных ниже, полезно дать краткий обзор процесса производства промышленных электродов и использования ЭДП в сталеплавильном производстве, признавая при этом, что другие области применения ЭДП также могут иметь значение.

Производство графитированных электродов представляет собой высокотехнологичный промышленный процесс с очень строгими техническими характеристиками, которые требуют соблюдения для обеспечения эффективной работы ЭДП.

Размеры электродов могут достигать ~81 см (32 дюйма) в диаметре, более ~3,4 м (11 футов) в длину и весить более 2,6 тонн. Срок изготовления от 3 до 6 месяцев.