Обозначение сварных швов на чертежах по ГОСТу

Общепринятые сокращения и аббревиатуры не относятся к числу популярных терминов. Это можно сказать и о ГОСТе – не самое любимое слово. Разве что среди читателей есть сварщик, который претендует получить статус профессионала. В таком случае даже при всей своей нелюбви к официозу он должен, как минимум, относиться к аббревиатуре ГОСТ уважительно.

Честно говоря, этого недостаточно. Нужно не просто уважать, но и хорошо разбираться в тонкостях государственных стандартов, которые имеют отношение к сварочной индустрии. С чем связано такое утверждение? С тем, что если приходиться сваривать металлы вне пределов своей дачи, а, скажем, на производстве, то почти гарантированно придется иметь дело с рабочими чертежами. И без знания специфической топологии прочитать их будет невозможно.

Без знания спецификации и условных обозначений понять эти документы будут не проще, чем письмена племен Майя. Ведь современные сварочные технологии включают множество различных методов, которые отличаются техническими нюансами и требованиями.

Обозначения на технологических чертежах на первый взгляд могут показаться устрашающими. Однако, если внимательно изучить три главные ГОСТы по сварочным технологиям, то все обозначения превратятся в понятный и важные источник информации. Правильное чтение и понимание чертежа значительно упрощают выполнение поставленной задачи.

Виды сварочных швов

Прежде всего нужно дать определение еще одной важной аббревиатуре – ЕСДК. Это – Единая Система Конструкторской Документации, в которую входит полный комплекс самых разных стандартов. Они регламентируют порядок выполнения технических чертежей, включая и документацию по сварочным работам.

В систему входят и интересующие нас стандарты:

- ГОСТ 2.312-72. Прописаны условные варианты отображения и обозначение сварочных швов на чертежах.

- ГОСТ 5264-80. Изложена исчерпывающая информация обо всех видах сварных соединений и швов, выполненных дуговой ручной сваркой.

- ГОСТ 14771-76. Детальная информация о сварке в инертной среде; типах швов и соединений, получаемых в таких условиях.

Прежде чем детально изучить примеры обозначения на чертежах, нужно проработать информацию об их видах. Лучше всего это сделать на практике. Пусть на чертеж будет выведено следующее изображение:

Нагромождение цифр и непонятных символов никак не добавляет оптимизма. Но на самом деле не все так печально. На самом деле в столь длинной строке зашита логическая цепочка, в которой совсем несложно разобраться. Сначала нужно выражение разбить на составляющие блоки:

Настало время рассмотреть все составные элементы, разбитые по квадратам:

- вспомогательный символ, который информирует специалиста о виде стыка: замкнутая линия или монтажное соединение;

- номер стандарта, соответственно которому здесь приводятся условные обозначения;

- буквенное или номерное обозначение типа соединения со всеми конструктивными элементами;

- метод выполнения сварочных работ соответственно стандарту;

- тип конструктивного элемента и его размеры;

- длина непрерывного участка;

- символ, характеризующий тип соединения;

- описание соединения при помощи вспомогательных знаков.

Далее рассмотрим каждый из элементов условного обозначения отдельно. в первом квадрате изображен овал, который символизирует круговое соединение. Его альтернативой является флажок, который информирует о монтажном типе соединения стыка. Односторонняя стрелка информирует о шовной линии. С ней связана специфическая особенность, которая выражается в наличии полки. Нередко на графических чертежах встречается такой знак:

Визуально он похож на символ корня квадратного из области математики. Видимая на рисунке полка является полем для размещения разных условных обозначений о характеристиках шовной линии.

Если информация расположена под так называемой «полкой», то это говорит о том, что сварной шов расположен с обратной стороны и является невидимым с лицевой части. Как определить, какая из сторон считается лицевой, а какая – изнаночной? При одностороннем соединении сделать это несложно. Лицевой будет считаться та сторона, с которой нужно работать. А вот при двухстороннем соединении с неодинаковыми кромками лицевой считается та сторона, на которой размещено основное сварочное соединение. При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

Ниже представлена таблица с наиболее часто используемыми в чертежах символами и их значениями:

Читайте также: Виды сварных соединений

Виды швов по ГОСТам (квадраты 2 и 3 примера)

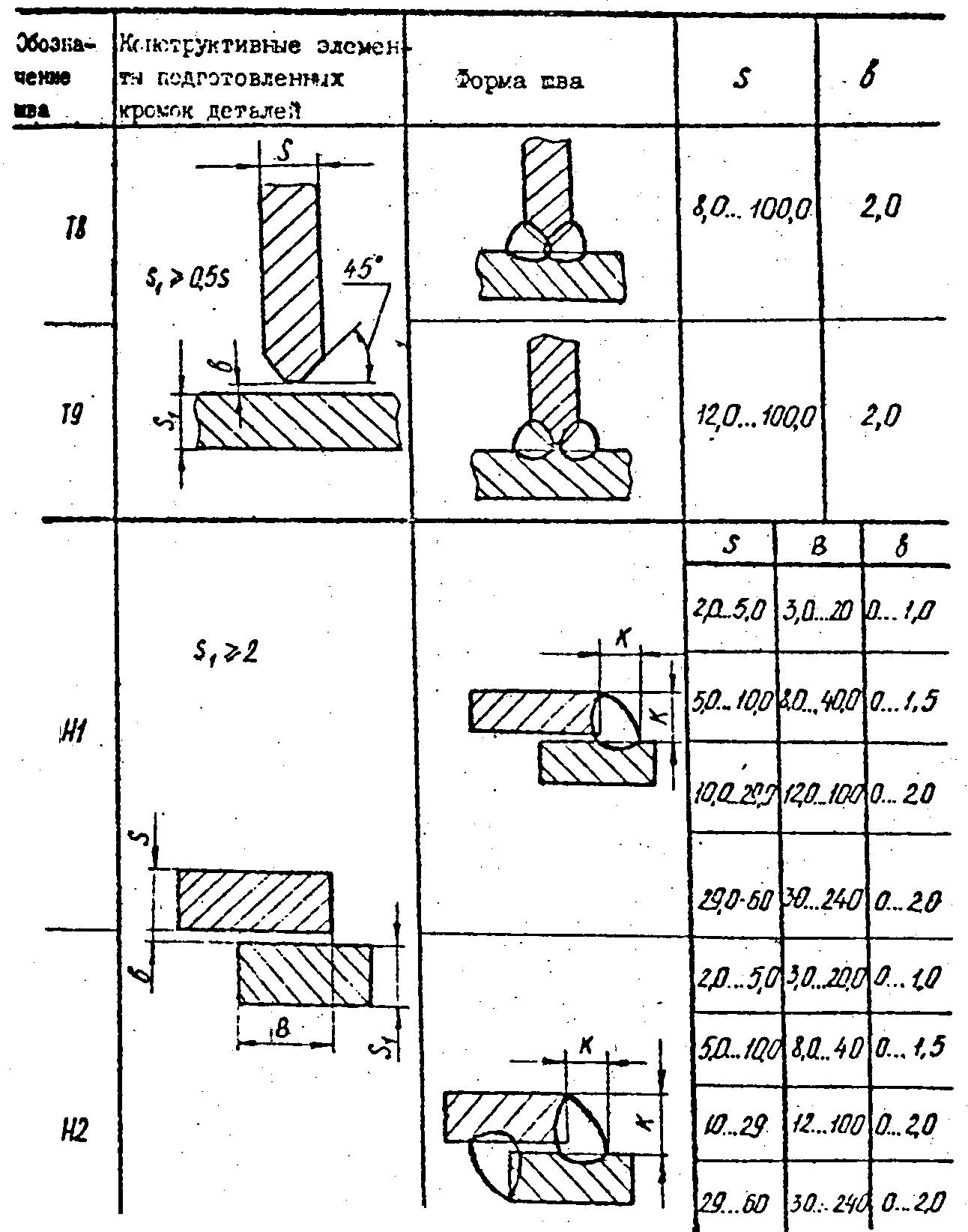

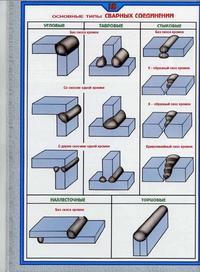

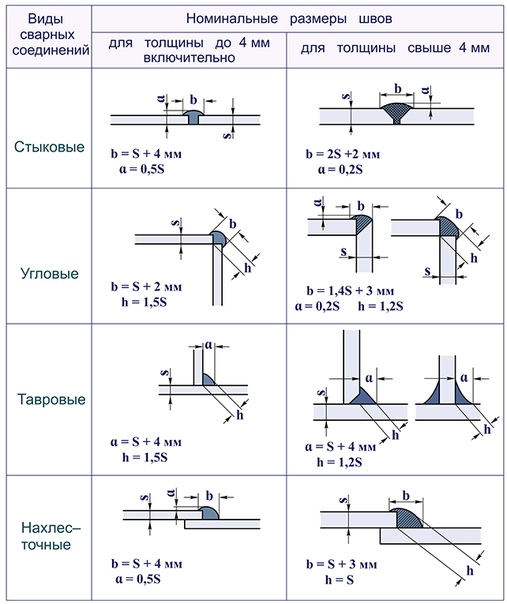

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

В приведенном примере есть рассмотренные только что цифры. Во втором квадрате размещена информация по использованному стандарту – 14771-76. В третьем квадрате изложен способ соединения – тавровый двусторонний без скоса кромок.

Способы сварки (квадрат 4)

В требованиях по стандартизации описаны и способы сварки. Самыми распространенными из них являются:

- А – автоматическая. Проводится с использования флюса, но без прокладок и подушек;

- Аф – тоже автоматическая.

Но в этом случае на подушке;

Но в этом случае на подушке; - ИН – выполняется в инертной среде с применением вольфрамового электрода без присадок;

- ИНп – такой же самый способ, как и предыдущий с той лишь разницей, что присадки применяются;

- ИП – соединение металлом проводится в инертной среде с использованием плавящегося электрода;

- УП – все то же самое, что и ИП, только вместо инертной среды применяется углекислая.

В данном случае в четвертом квадрате стоят символы УП. Это значит, что сваривание выполнялось в углекислой среде плавящимися электродами.

Размеры шва (пятый квадрат)

В приведенном примере было удобнее всего обозначить длину катета, поскольку рассматривается тавровое соединение с размещением заготовок под углом в 90 градусов. Определяется катет в зависимости от значения текучести. Необходимо обратить внимание на то, что если чертежом указывается соединение стандартных размеров, то указывать катет не нужно. В приведенном примере катет будет равен 6 мм.

В приведенном примере катет будет равен 6 мм.

Виды дополнительных соединений:

- SS – односторонне. Дуга или электрод в таком случае передвигается с одной стороны;

- BS – двухстороннее. В таком случае источник плавления передвигается с обеих сторон.

Согласно ГОСТу 2.312-72 швы делятся на видимые (на чертеже отображаются сплошной линией) и невидимые (пунктир).

Самое время вернутся к рассматриваемому примеру и подать информация простым понятным языком. Речь идет о тавровом двустороннем шве, который выполнен методом ручной дуговой сварки в углекислой среде (газ). Кромки стыков не имеют скосов. Шов прерывистый, нанесен шахматным способом. Размер катета шва составляет 6мм, длина проваренного участка – 50 мм. Шаг составляет 100 мм. Поверхность стыка необходимо выровнять по завершению сварочных работ.

что это такое, способы расчета и влияние размеров на прочность шва

Сварные металлоконструкции активно используются в самых разных направлениях жизнедеятельности: строительстве, промышленности, автомобилестроении, в быту и других областях. Чтобы конструкции были долговечными и безопасными в эксплуатации недостаточно выбрать оптимальный режим сваривания и качественные металлические заготовки.

Чтобы конструкции были долговечными и безопасными в эксплуатации недостаточно выбрать оптимальный режим сваривания и качественные металлические заготовки.

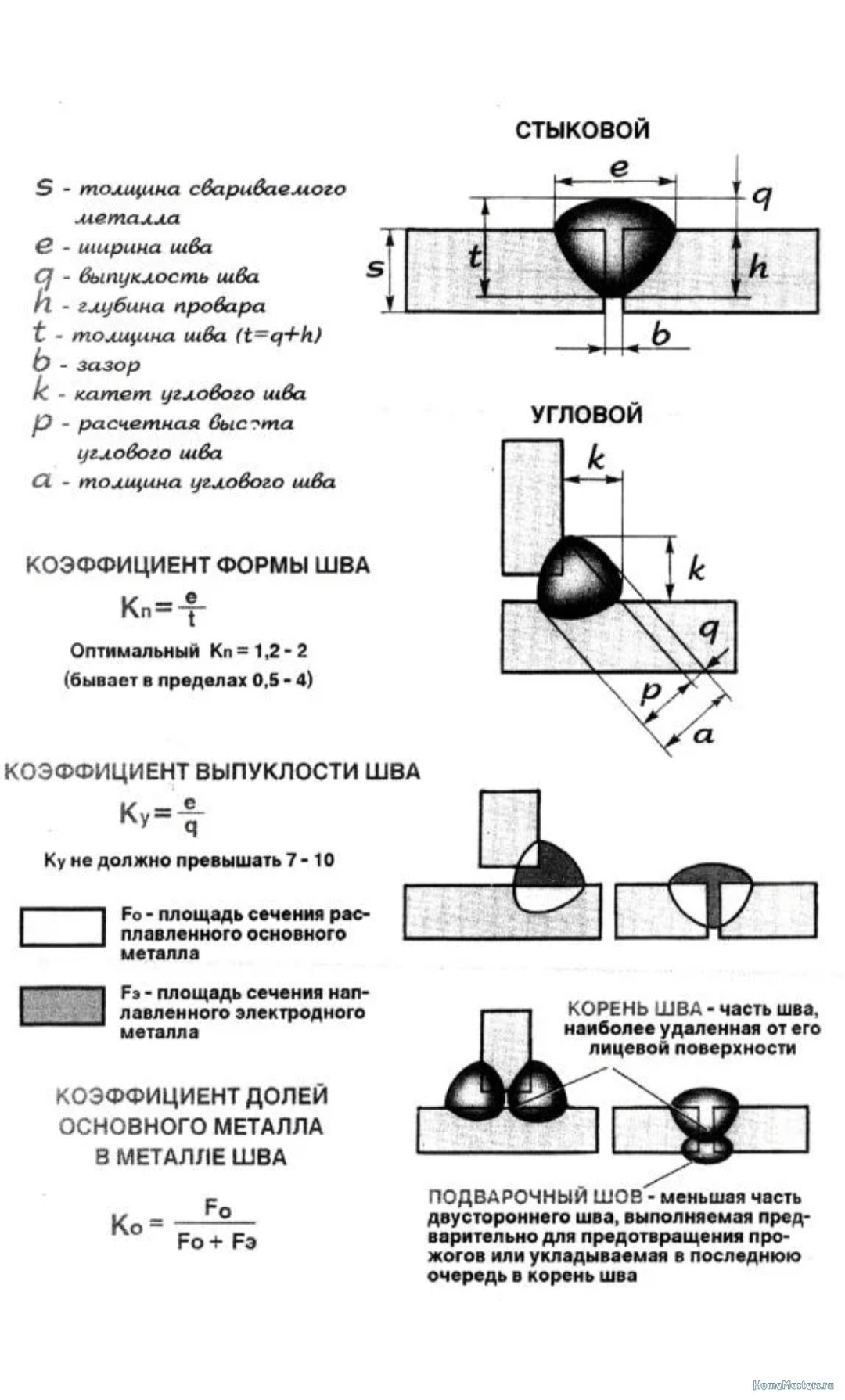

Прочность соединительных швов непосредственно зависит от того, насколько правильно рассчитаны их параметры еще до начала сварочного процесса. Если прочность стыковых соединений зависит от ширины валика, то для угловых стыков важным нормативом является катет сварного шва.

Что в сварочном соединении обозначает катет

Лучшим способом получить выносливые и долговечные соединения изделий из металлов является их сваривание. Но состыковка отдельных деталей в цельные конструкции должна осуществляться в соответствии действующих нормативов. Смогут ли массивные и габаритные металлоконструкции выдерживать постоянные эксплуатационные нагрузки непосредственно зависит от катета сварочного соединения.

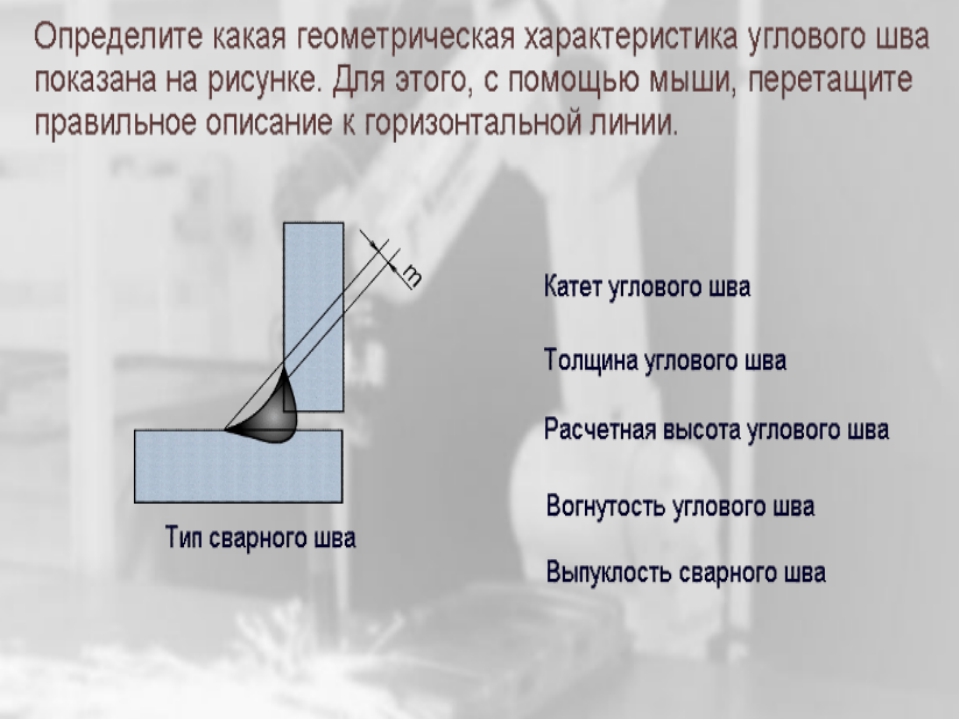

Что такое катет в сварке и какие функции он выполняет в готовых изделиях? Если рассматривать образуемый угловой сваркой стык в разрезе, то в идеале он должен воссоздавать равнобедренный треугольник. Расстояние от начала одного стыкового соединения до конца второго обозначает катет сварочного шва.

Расстояние от начала одного стыкового соединения до конца второго обозначает катет сварочного шва.

Другими словами, катет шва при сварке — это длина плоскости наибольшего треугольника с равными сторонами, который не выходит за пределы поперечного сечения.

От величины катета напрямую зависит прочность шовного соединения. Например, недостаточной прочность будет при минимальной величине катета из-за небольшой площади сечения, а при чрезмерно большом значении может возникнуть деформация металла по причине увеличенного объема наплавки. Также большая величина влечет за собой повышенный расход электроэнергии и используемых при сваривании материалов.

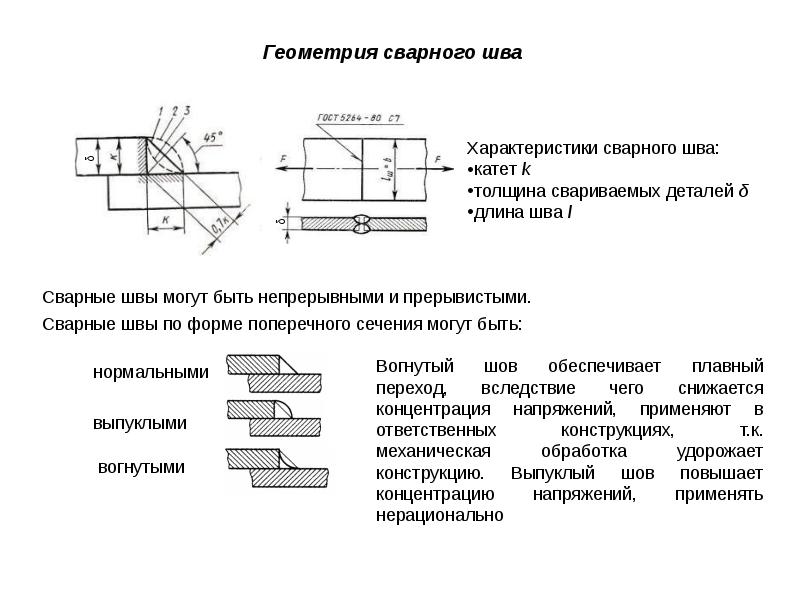

Типы сварочных соединений и геометрия угловых стыков

Место сцепления деталей, созданное посредством расплавления и последующего остывания металла, называют сварочным швом. В зависимости от конфигурации и варианта расположения заготовок швы разделяются на стыковые и угловые. Первая разновидность в одной плоскости соединяет торцами два элемента, вторая — образует угол между свариваемыми заготовками.

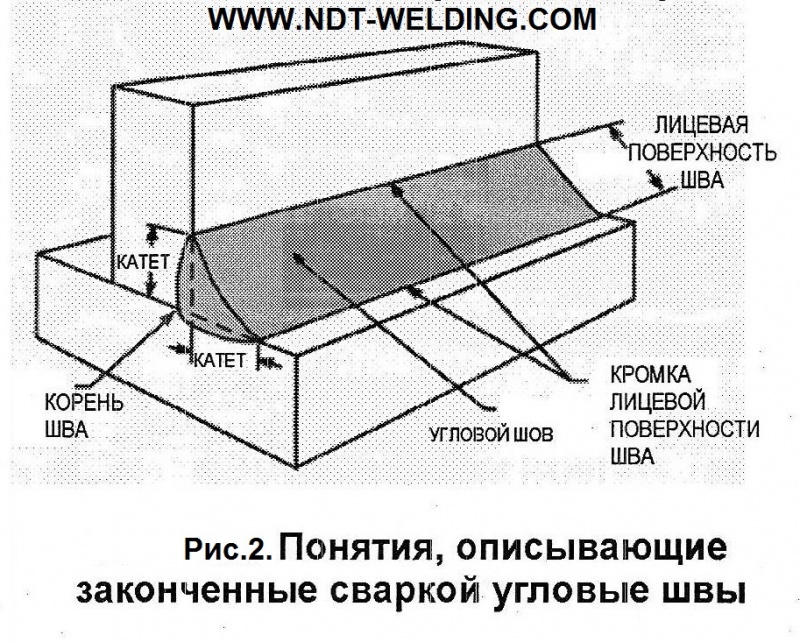

Основными геометрическими параметрами угловых соединений являются:

- толщина, состоящая из глубины провара и выпуклой части;

- ширина — размер наваренной между двумя деталями линии в поперечном сечении;

- высота — расстояние между началом стыка и гипотенузой;

- выпуклость — длина линии, проведенной от гипотенузы до самой высокой и выпуклой точки шовного стыка;

- корень — максимально удаленная от поверхностей стыкуемых элементов часть наплавления;

- глубина провара — определяется по заполненному металлом зазору без учета выпуклости;

- катет шва при сварке — расстояние между кромкой соединения и поверхностью второй заготовки.

Есть ряд специалистов, особенно начинающих сварщиков, которые попросту не понимают, что такое катет сварного шва и считают, что для повышения прочности стыка достаточно увеличить объем наплавки. Но такое мнение является большой ошибкой и чем больше металла наплавлять, тем высшие риски перегрева материала.

Расчет катета

Чтобы избежать ошибок и изготовить действительно качественную, способную выдерживать высокие нагрузки металлоконструкцию необходимо предварительно рассчитать какой должен быть катет сварного шва.

От этого показателя непосредственно зависят прочностные характеристики создаваемых изделий, в частности:

- нельзя увеличивать наплавление, поскольку от этого существенно изменяются в худшую сторону прочностные характеристики;

- если повысить ширину охвата, то сразу же расширяется площадь нагревания и соответственно расплавляется большее количество металла. В результате это становится причиной деформации всей конструкции;

- слишком большие ширина и высота сварных швов существенно повышают количество расходуемых материалов, а если речь идет о массовом производстве, то такие затраты попросту недопустимы;

- при сваривании заготовок разной толщины очень важно определить значение катета, и рассчитывать его нужно с учетом геометрических параметров детали, которая тоньше;

- слишком узкие шовные соединения не обладают должной прочностью и понижают качество всей конструкции.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Расчет катета сварного шва позволяет еще до начала сварочных работ определить какими прочностными свойствами будет обладать металлоконструкция. Кроме этого и с финансовой точки зрения наличие таких показателей необходимо. Вплоть до копейки можно рассчитать себестоимость работ, обеспечивая экономию на расходе электроэнергии и комплектующих.

Критерии выбора катета сварочного стыка

Длина сварного шва вычисляется в отдельности для каждого из подлежащих спайке элементов. Полученный результат напрямую зависит от ряда характеристик:

- толщина соединяемых друг с другом деталей;

- материал, из которого выполнены заготовки;

- тип соединения — одно- или двухстороннее в зависимости со скольких сторон проваривается угол;

- технические характеристики расходных материалов, в частности проволоки и электродов.

Для обеспечения нужной прочности важно правильно определить размеры валика. Недопустимой считается завышенная или минимальная длина сварного шва, она должна соответствовать действующим нормам.

Недопустимой считается завышенная или минимальная длина сварного шва, она должна соответствовать действующим нормам.

Влияние катета на геометрические параметры углового шва

Кроме прочностных показателей катет углового сварного шва влияет на правильность геометрии создаваемых соединений:

- когда одна из сторон стыкового соединения слишком вытянута, то это является признаком того, что только на одну заготовку наложен расплав, а вторая заготовка прикреплена плохо. Поэтому важно чтобы с обеих сторон катеты были одинаковыми. Дефекты такого характера возникают из-за смещения дуги вправо или влево;

- растянутый и плоский валик указывает на то, что расплавившийся металл хаотично растекся по поверхности деталей. Это тоже считается браком, образующимся из-за чрезмерно короткой дуги;

- при очень коротких катетах на стыковых соединениях образуются большие выпуклости. Такие дефекты возникают при длинной дуге, металл при этом застывает сверху и даже при небольших нагрузках сразу же появляются трещины.

Чтобы получить идеальный вариант сварного шва наряду с контролем за геометрическими параметрами нужно также соблюдать технологию сваривания. Дуга после зажигания должна находиться строго по центру создаваемого стыка. Оптимальной считается длина дуги, когда она составляет 1-1,5 исходя от диаметра электрода.

Скорость движения и форму сварочной ванны необходимо контролировать. Ванна должна иметь овальную форму. Если визуально она напоминает круг или слишком вытянута, то это прямой признак неправильности сварного процесса. Непровары металла возникают вследствие высокой скорости перемещения электрода. Когда скорость очень низкая, то высока вероятность появления прожогов металла.

Каждый из указанных выше факторов крайне важен в сварочном процессе. Но при соблюдении техники сваривания и зная каким должен быть размер катета сварного шва не сложно выполнить качественные стыковочные соединения, обеспечивающие надежность и долговечность любой конструкции.

Как провести расчеты катета сварочного стыка

Что такое катет шва в сварке и каким образом он влияет на технические характеристики полученных в процессе сваривания изделий можно понять по выше изложенному материалу. Поэтому сомнения по поводу проведения вычислений этого параметра лишние.

Поэтому сомнения по поводу проведения вычислений этого параметра лишние.

Значения сварочных соединений и показатели их прочности в промышленных условиях вычисляют математическим путем, применяя для этого специальные формулы.

В бытовых условиях измерения можно выполнить с помощью готового специализированного шаблона-катетометра. Это состоящий из калиброванных пластин прибор. Перпендикулярно к линии стыка поочередно прикладывают каждую пластинку, результат определяется по той, которая плотнее всех прилегает к поверхностям.

Если под рукой у мастера нет катетометра, то вместо него можно использовать угольник и штангенциркуль. К одной из заготовок прикладывается угольник, при этом его вершина должна опираться в вершину полученного при сваривании валика. К другой вершине нужно опустить щуп штангенциркуля. Измерение катета сварного шва выполняется по вылету щупа, который равен вычисляемой длине.

Здесь следует обратить внимание на то, что при наличии длинных шовных валиков на проверку уходит достаточно много времени, а сами измерения не обладают высокой точностью.

Другие способы визуального вычисления катета

Существует несколько эффективных методов как измерить катет сварного шва, сущность которых состоит на физических принципах. К таковым относят ультразвуковой контроль, дефектоскопирование, просвечивание стыков рентгеновскими и гамма-лучами, радиографический способ.

Капиллярным методом и магнитным зонированием иногда проводят определение катета сварного шва. Но такие способы весьма затратные, поскольку для контроля необходимы дорогостоящие реактивы и аппаратура.

Есть еще специальные компьютерные программы, позволяющие быстро выполнить необходимые расчеты и получить точные показатели. В данном случае потребуется предварительно измерить геометрические характеристики сварочного стыка. Сделать это можно с помощью универсальных шаблонов визуальным путем:

- прибор Красовского УШК-1. Применяют для замеров зазоров между свариваемыми деталями, габаритов стыковых, тавровых и нахлесточных соединений;

- измерительное устройство УШС-2.

Это комплект шаблонов, которыми катет сварки определяется по выпуклой гипотенузе с диапазоном 4-14 миллиметров;

Это комплект шаблонов, которыми катет сварки определяется по выпуклой гипотенузе с диапазоном 4-14 миллиметров; - прибор УШС-3. Процесс измерения с ним более сложный. С его помощью проверяются показатели углов разделки швов, высота сварного шва и смещение между соединяемыми элементами;

- шаблон, оснащенный измеряющим Маршака-Ушерова УШС-4. Предназначен для проведения промеров корня шва, углов и размера катета. Среди всех приборов считается наиболее универсальным.

Не стоит недооценивать определение «что такое катет сварного шва», потому что от него прямо зависит качество работ, прочность соединительного стыка и всей конструкции в целом.

Визуальный метод получения геометрических значений не требует особых навыков и применения дорогостоящего оборудования, а также является наиболее финансово доступным способом проверки сварных изделий на соответствие поставленному техническому заданию.

Как рассчитать катет с учетом толщины исходного материала

Чтобы безошибочно вычислить размер катета сварного шва от толщины металла требуется линию треугольника выбирать с учетом габаритов самих изделий, вида и положения спая. Для каждой детали индивидуально происходит подбор, но при этом обязательно необходимо руководствоваться общими принципами.

Для каждой детали индивидуально происходит подбор, но при этом обязательно необходимо руководствоваться общими принципами.

Чтобы соединение было надежным и основательным, обе одинаковые по длине стороны треугольника должны находиться перпендикулярно одна к другой.

Сами спаи могут быть разными:

- стыковые: с односторонним, криволинейным, V или X-образным скосом, или вообще без скоса кромок;

- выполненные внахлест;

- торцевые;

- угловые: не меньше 30° должен быть угол, двух- или односторонние с ровными кромками, с двумя или одним скошенным краем;

- тавровые: со скосами (одним или двумя) или без них, с прямым или острым углом, одно- и двухсторонние.

Среди перечисленных выше типов состыковок расчет катета сварного шва от толщины металла допустим только для тавровых, нахлесточных и угловых.

Если необходимо состыковать разные по габаритам элементы, то следует катет сварного шва принимать по наименьшей толщине свариваемых деталей.

В случаях, когда сильным нагрузкам сваренная конструкция подвергаться не будет, то габариты шовного соединения можно определить по толщине материала. Например, при соединении элементов с толщиной каждого около 4-5 мм приблизительный катет не должен превышать 4 миллиметров. Если заготовки более толстые в пределах 5-6 мм, то максимальным показателем является 5 мм.

Вычисление размеров катета важно на предприятиях и заводах при серийном производстве металлоконструкций. Имея в наличии необходимые значения можно избежать брака, а также в разы сократить производственные затраты.

Расчет размера катета с применением математических формул

Известно множество математических способов для того как рассчитать катет сварного шва. Практически для каждого типа стыков существуют отдельные формулы и при необходимости их без особых проблем можно найти в интернете на специализированных сайтах, как собственно и таблица катетов сварных швов находится в открытом доступе для пользователей.

Если рассматривать валик как треугольник, то квадрат катета в нем аналогичен объему наплавки. Например, когда 10 мм составляет длина спая и при этом всего на 1 мм увеличен катет (К), то на целых 20% потребуется больше затратить проволоки.

При состыковке деталей толщиной до 4 миллиметров внахлест К должен равняться 4 мм. При высшем значении необходимо вычислить от толщины 40% и добавить 2 мм к полученному результату.

Но перед тем как выбрать катет сварного шва нельзя забывать о том, что угловые швы бывают нескольких разновидностей:

- нормальные, на которых нет вогнутых и выпуклых участков. В данном случае катет аналогичен толщине металла;

- вогнутые. Здесь катет сварного шва минимальный и составляет 0,85;

- выпуклые. Чтобы узнать какова оптимальная толщина сварного катета расчет осуществляется по формуле: К = S x cos45°. Символ S обозначает ширину спая, а cos45° — это постоянная величина, составляющая 0,7071;

- специальные, в которых треугольник валика не разносторонний.

Чтобы с максимальной точностью вычислить катет сварочного шва в зависимости от толщины металла одних только математических действий будет недостаточно. Особое значение отводится текучести свариваемого металла и технологии, посредством которой проводятся сварочные работы.

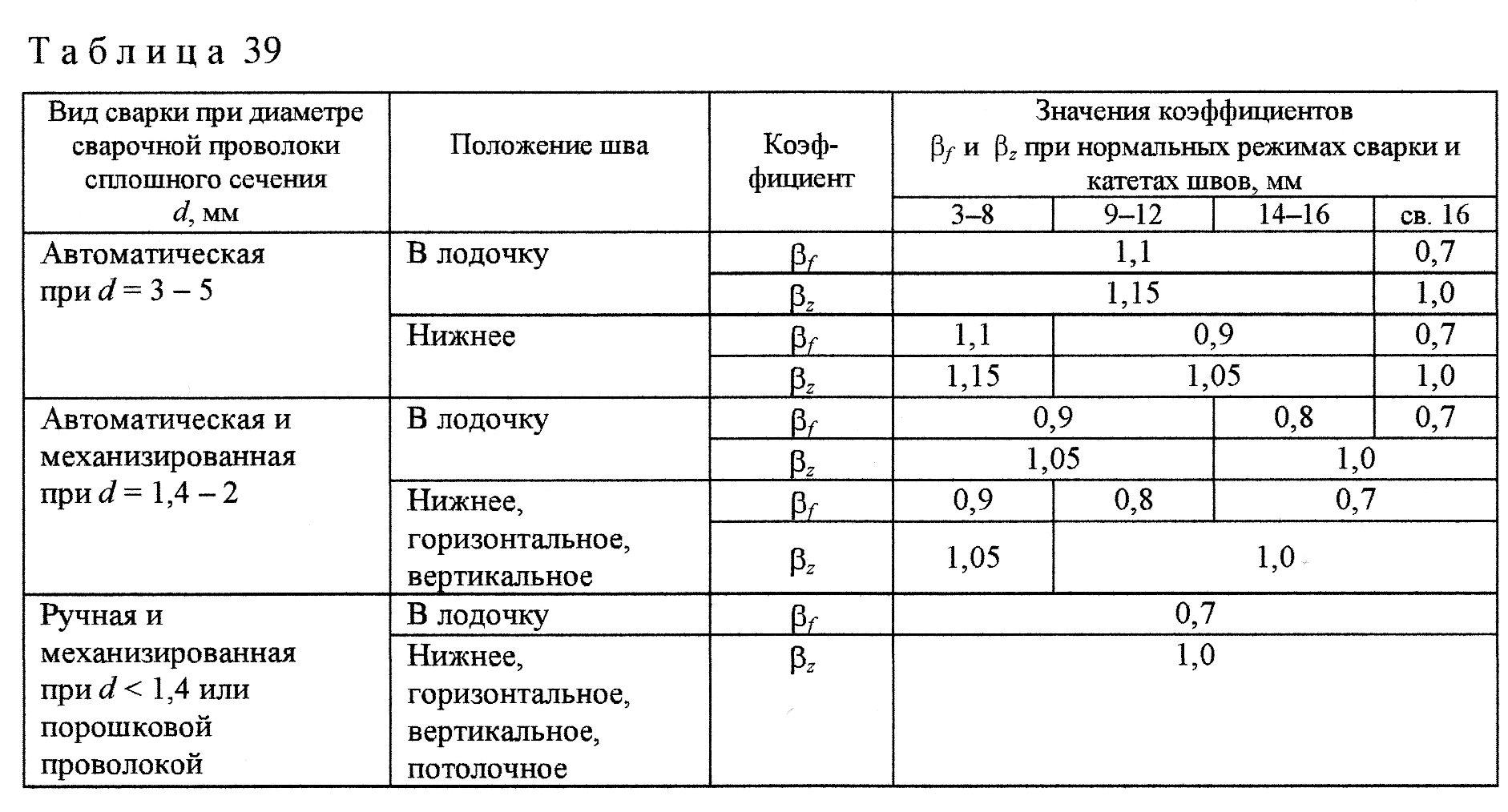

Тем, кто не может выполнить быстрые расчеты и затруднятся как выбрать катет сварного шва таблица 1 в разы упростит работу.

Для материалов с другими пределами текучести металла при необходимости рассчитать минимальный катет сварного шва таблица 2 также будет полезной для применения в работе.

ВАЖНО! Полученный при математических вычислениях результат необходимо дополнительно сверить с выдвигаемыми к геометрии шовных соединений требованиями ГОСТа 5264-80, ГОСТа 11543-75 и другими нормативными материалами.

Как вычислить размер катета для соединения 1 м

При выполнении сварочных работ в домашних условиях достаточно измерить превышающую толщину материала на 1-1,15 мм сторону и примерно определить по ней катет сварного шва, таблица с готовыми параметрами также станет хорошим помощником начинающим сварщикам. Но выполненные таким образом расчеты довольно условные, основанные на предпосылках.

Но выполненные таким образом расчеты довольно условные, основанные на предпосылках.

Работающим на крупных промышленных предприятиях профессиональным сварщикам не нужно объяснять, что такое катет при сварке шва и какова его важность. Главной целью проектных расчетов при массовом производстве объектов и конструкций из металлических сплавов является определение подходящего размера спая по отношению к конкретным показателям осевого напряжения и растяжения материала.

Для расчета размера наплавленной присадки соответственно нагрузки на растяжение применяют следующую формулу: L = F/ ρ x [ρ], в которой L – длина наплавленного спая, F — будущая нагрузка на сварочное соединение, которой шов будет подвергаться, Ρ — максимально допустимая нагрузка на стык в процессе эксплуатации готового изделия.

Для вычисления по осевому напряжению приемлемой протяженности существует другая формула:

L = F/0,7K x ρ

Как определить катет сварного шва из этой формулы? Путем простых математических действий можно вывести новую формулу, по которой

К = 0,7 х L х ρ

Учитывая то, что нам необходимо определить габариты катета для одного метра шовной наплавки, то конечный результат будет

К = 0,7 х ρ

Если внимательно проанализировать приведенный порядок расчета, очевидным становится вывод — размер катета напрямую зависит от значений допустимой нагрузки на соединительный шов. Узнать допустимые нормы нагрузок при сваривания разными методами можно с помощью специальных таблиц.

Узнать допустимые нормы нагрузок при сваривания разными методами можно с помощью специальных таблиц.

Уже на этапе разработки проектной документации необходима толщина сварочного шва, расчет показателя выполняется с учетом:

- класса и разновидности сварки;

- марки используемых электродов;

- допустимой действующими нормами нагрузки;

- показателей осевого напряжения и растяжения;

- высоты усиления сварного шва.

На основании этих значений создается чертеж соединительного стыка, уточняются размеры и технические характеристики стыкуемых элементов. Также в процессе проектирования конструкции исчисляется катет шва по наименьшей толщине свариваемых деталей, что дает возможность оптимизировать себестоимость и повысить качество сварочного процесса.

ГОСТ катетов стыковых швов

Чтобы в процессе эксплуатации металлоконструкции выдерживали возлагаемые на них нагрузки все присутствующие на них шовные соединения должны соответствовать нормативным показателям.

Основным документом, регламентирующим размеры сварных соединений, а также типы и характеристики конструктивных элементов металлоизделий является ГОСТ.

Здесь четко указано, что при необходимости состыковать разные по толщине детали соединять их можно таким же образом, как и заготовки с равной толщиной. Только при этом разница между двумя показателями не должна превышать нормативных значений.

В одном из пунктов ГОСТа обусловлены допустимые смещения кромок по отношению друг к другу и установлены четкие параметры смещений в соответствии толщины заготовки. В приложении к документу описаны все возможные минимальные размеры катетов, которые в обязательном порядке следует учитывать при сваривании металлоконструкций.

Последствия неправильного вычисления сварного катета

Начинающие сварщики довольно часто припускаются ошибок в проведении расчетов, вследствие чего получают неправильные значения размеров катета. В случаях изготовления простых конструкций незначительные отклонения не представляют никакой опасности. Когда же ошибки допущены при создании габаритных несущих конструкций, то последствия могут быть непоправимыми. Поэтому задача первостепенной важности при сварочных работах — с безупречной точность рассчитать параметры стыков и в частности катет сварочного шва (что это такое более детально описано выше).

Когда же ошибки допущены при создании габаритных несущих конструкций, то последствия могут быть непоправимыми. Поэтому задача первостепенной важности при сварочных работах — с безупречной точность рассчитать параметры стыков и в частности катет сварочного шва (что это такое более детально описано выше).

Любой излишек наплавления по линии соединения понижает прочность, вызывает разбрызгивание расплавленного металла, образование наплывов на поверхности деталей, а также повышает расход электродов и электроэнергии.

Но самой большой проблемой неверно выполненных расчетов является то, что даже при незначительных нагрузках конструкция начнет разрушаться и дальнейшая ее эксплуатация будет невозможной.

Как проверить качество шва и сварочных работ

Чтобы сварное соединение получилось надежным и прочным недостаточно только правильно рассчитать параметры катета. Важно также строго соблюдать технологию сваривания и следить, чтобы по всей протяжности швы были однородными и равномерными.

Существует несколько способов как проверить катет сварного шва на прочность и долговечность. Самыми популярными и часто применяемыми являются два метода:

- разрушающий. На специальных макетах проводятся разного рода испытания, по результатам которых определяется прочность стыков и конструкций в целом. Это могут быть повышенные механические нагрузки, химические, металлографические и другие исследования;

- неразрушающий. Этот способ контроля включает визуальный осмотр соединения, исследования с использованием магнитных волн, ультразвука и другого специализированного оборудования.

Визуальный контроль не требует особых навыков и наличия дорогостоящих приборов. Но его недостаточно для того, чтобы обнаружить присутствующие дефекты и неточности. Избежать образования на сварочном шве изъянов можно, если соблюдать при его создании некоторые правила:

- в месте сваривания не должно быть сквозняка и сильного ветра, поскольку это первые причины возникновения пор в соединительном стыке;

- сварочный ток превышать нельзя — это нарушает структуру металла;

- в зависимости от толщины металла необходимо правильно выбирать зазор;

- дугу лучше всего использовать короткую;

- при работе с постоянным током нельзя допускать чтобы на металл или электроды попадала вода;

- следить за тем, чтобы на всей протяженности шва одинаковой была его ширина.

Даже при малейших отклонениях неравномерно будут распределяться нагрузки и возрастают риски появления трещин и полного разрушения сварочного стыка;

Даже при малейших отклонениях неравномерно будут распределяться нагрузки и возрастают риски появления трещин и полного разрушения сварочного стыка; - контролировать глубину провара, она должна быть равномерной. В противном случае могут возникнуть внутренние трещины;

- правильно подбирать электроды для сварки. Касается это как диаметра, так и состава металлического стержня. Для выпуклых валиков подойдут электроды, которые при расплавлении образуют вязкую и густую консистенцию. Если расплав очень жидкий, то линия получится вогнутой.

От режима работы во многом зависит качество сварки и форма шовного соединения. Если нужно увеличить глубину и уменьшить ширину шва, то достичь этого можно при повышении скорости передвижения электрода. Когда наоборот глубину необходимо уменьшить и ширину сделать больше, то просто следует изменить напряжение.

Придерживаясь этих простых рекомендаций в сочетании с правильно выполненными расчетами можно не сомневаться в качестве и высоких прочностных показателях сварочного стыка.

Профессиональные сварщики на крупных производственных объектах до миллиметра определяют геометрические параметры и технические характеристики будущего шва. Но если нарушать сварочные технологии и игнорировать контрольные проверки, то даже самые точные расчеты шовных соединений не обеспечат гарантии качества сварных конструкций.

Интересное видео

виды и типы сварных соединений

Сварка представляет собой способ соединения деталей в неразъемную конструкцию. При этом остается след — сварной шов. Он выглядит по-разному в зависимости от многих факторов — материала деталей, способа сварки, примененного оборудования. Соединение деталей, осуществленное сваркой, называется сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия. Соединение — это неразъемная конструкция из двух металлических деталей, а сварочный шов — это след, оставленный после соединения.

Соединение — это неразъемная конструкция из двух металлических деталей, а сварочный шов — это след, оставленный после соединения.

К шву и соединению предъявляются конкретные требования, закрепленные в нормативных документах. Сварщик и руководитель сварочных работ обязаны иметь четкое представление, что такое сварной шов, как он должен выглядеть и каким требованиям удовлетворять.

Элементы конструкции шва

Конструктивные элементы сварного шва определены ГОСТом 2601. Нормативные документы дают определение, что такое сварочный шов, его геометрические параметры, перечисляют имеющиеся типы сварочных швов.

К таким элементам относятся форма и размер кромок после их подготовки.

Классификация сварочных швов

Имеются многочисленные типы и виды сварных соединений и сварных швов. Это вызвало потребность в их четкой классификации. Она разработана в зависимости от многих факторов. Классификация учитывает технологические особенности швов, их пространственное положение, размеры. Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Существует много различных позиций, по которым имеется классификация, включающая существующие виды сварки и типы сварных соединений.

Положение шва в пространстве

Немаловажную роль играет расположение шва в пространстве.

Нижнее положение является самым выигрышным. Шов при этом получается прочным и надежным. При верхнем, который иначе называют потолочном, положении, сварщику приходится принимать неестественную позу. Долго сохранять ее весьма трудно. А ведь одним из условий получения качественного шва является непрерывность процесса.

Для повышения точности следует использовать короткую дугу, а ширину шва делать не превышающей диаметр электрода. Для выполнения потолочного шва требуется не только получение профильного образования, но и приобретение практических навыков при более благоприятных условиях.

При выполнении швов во всех положениях существует проблема стекания вниз расплавленного металла. Нижнее положение при этом является самым выигрышном. Потолочное и нижнее положения относятся к горизонтальным. Стекание металла, являющееся чрезмерным, уменьшают, снизив температуру нагрева. Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Нижнее положение при этом является самым выигрышном. Потолочное и нижнее положения относятся к горизонтальным. Стекание металла, являющееся чрезмерным, уменьшают, снизив температуру нагрева. Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Вертикальный шов часто встречается в конструкциях, но самым простым вариантом не является. Если шов расположен вертикально, то вниз устремляться будет не сварочная ванна целиком, а только отдельные капельки. Если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. Свариваемые детали при вертикальном положении должны быть надежно зафиксированы.

Протяженность шва

Сварочные швы и соединения разделяются по их протяженности. По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

Такая градация отражается на обозначении шва в чертежах. При этом вводится такое понятие, как шаг шва.

Форма поверхности

Виды сварных швов разделяются по форме, которая имеет их наружная поверхность.

Каждый вид имеет свои преимущества. Играет роль, какую нагрузку выдерживает сварной шов. Когда предстоят статические нагрузки, то целесообразно применять выпуклый шов. Он имеет несколько слоев, что ведет к дополнительному расходу электродов и удорожанию сварочного процесса.

Если предстоит сварка тонких металлических листов, то лучше применять вогнутую форму. Если сварное изделие при эксплуатации будет подвергаться динамическим нагрузкам, то следует выполнять плоские швы или вогнутой формы. Такой выбор объясняется тем, что не будет большого перепада между поверхностями шва и основного материала.

В зависимости от условий эксплуатации типы сварных швов разделяются на рабочие и нерабочие. Рабочим предстоит выдерживать значительные нагрузки, что заставляет предъявлять к ним повышенные требования. Нерабочие просто осуществляют функцию соединения. Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Рабочим предстоит выдерживать значительные нагрузки, что заставляет предъявлять к ним повышенные требования. Нерабочие просто осуществляют функцию соединения. Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Когда предстоит сварка тонких металлических листов, то лучше выполнять ее ниточным швом. При наплавочном способе больше подойдет уширенный вариант.

Количество слоев

Виды швов в сварке зависят от количества выполняемых слоев. Однослойные швы выполняются за один проход, а многослойные являются многопроходными. Многослойный вариант используют для соединений, имеющих определенную конфигурацию.

Выполнение многопроходного шва является более сложным. Каждый новый слой следует накладывать быстро, пока не остыл предыдущий. К тому же надо успеть убрать шлак, образовавшийся ранее. На механические характеристики многослойного шва оказывает положительное действие то, что при наложении последующего шва, в предыдущем происходит отжиг.

Соединения

Сварные соединения разделяются на различные виды.

Виды сварных соединений:

- Стыковые. Детали располагаются в одной и той же плоскости.

- Угловые. Детали, подлежащие соединению, располагают под необходимым углом. Наиболее распространенным является прямой угол.

- Тавровые. Торец одной детали располагают перпендикулярно или под небольшим углом по отношению к основной поверхности второй детали.

- Нахлесточные. Положение деталей в пространстве — параллельное. При этом одна деталь частично налегает на другую.

- Торцевые. Воедино сваривают два торца элементов.

Сварной стыковой шов применяется для сварки трубопроводов, различных труб и металлических листов. Сварке подлежат торцовые поверхности. Сварка встык требует проведение подготовительных работ, которые заключаются в тщательной подгонке торцевых поверхностей друг к другу. Для обеспечения точности может применяться предварительный подварочный шов. Сварку встык можно осуществлять как на весу, так и на подкладке — стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них.

Для обеспечения точности может применяться предварительный подварочный шов. Сварку встык можно осуществлять как на весу, так и на подкладке — стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них.

К преимуществам такого способа относится уменьшенный расход вспомогательного материала, в частности, электродов. Одинаковая толщина элементов не является обязательным требованием. Но при этом электрод следует направлять к более толстой детали. Это обеспечит ее более сильный нагрев, а тонкую деталь убережет от прожогов.

Угловые швы находят применение для соединения частей различных емкостей и резервуаров. Для получения качественного углового соединения рекомендуется установка деталей «лодочкой».

Сварной шов тавровый применяют при сварке несущих конструкций. Поверхности деталей требуют тщательной подготовки. Такой вид сварки относится к наиболее прочным. Достоинством таврового соединения является то, что его можно применять в труднодоступных местах. Такой вид сварного шва помогает выдерживать повышенные нагрузки.

Такой вид сварного шва помогает выдерживать повышенные нагрузки.

Соединение нахлесточным способом находит применение при необходимости сварки металлических листов толщиной не более 12 мм. Необходимостью является отсутствие зазоров между поверхностями деталей. Плотность прилегания необходима для качественного соединения. Выполнение нахлесточного соединения не является сложным и может осуществляться сварщиками, имеющими невысокий разряд.

При нахлесточном способе два шва находятся на расстоянии друг от друга. Это придает соединению дополнительную прочность. Если при эксплуатации возможны нагрузки на излом, то применять его не стоит.

Торцевые виды сварочных соединений предусматривают сварку торцов деталей. Таким способом возможно соединение деталей любой толщины. К достоинству относится минимальная деформация свариваемых элементов.

Положение электрода во время сварочного процесса

Наклон электрода зависит от видов сварных соединений и швов. Угол наклона влияет на скорость разогрева металла. При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Применять сварку способом «углом вперед» имеет смысл, когда процесс осуществляется в труднодоступных местах. Однако, способ не лишен недостатков. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может или совсем погаснуть, или начать «блуждать». Качество шва может быть значительно снижено, если появятся пропущенные участки.

Способ «углом назад» находит применение в угловом варианте и при соединении стыков. При сварке под прямым углом электрод держат перпендикулярно поверхности. Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ «назад углом».

Движения электрода

Виды сварочных швов и способы их нанесения, в частности, зависят от того, каким способом перемещается электрод. Траекторию его движения может выбрать сам сварщик в зависимости от толщины элементов и типов сварных соединений.

Если электрод перемещается вдоль шва, то получается тонкий валик. Такой нитевидный шов можно использовать как первый слой при многоходовом способе.

Когда электрод совершает поперечные колебания, то соединение становится более прочным. Колебательные движения обеспечивают хороший прогрев корня шва и его кромок. Амплитуда колебания позволяет получить шов заданного размера. Характер движения электрода при этом — возвратно-поступательный. Конец электрода может описывать разные фигуры — «лестницы», «треугольники», «елочки», «полумесяц», «петлю».

Выбор зависит от типов сварочных соединений. Например, для стыковых и угловых швов будет уместен «полумесяц», а «петля» обеспечит соединение тонких листов металла.

Подготовка к свариванию

Немаловажным фактором, чем определяются свойства сварного соединения, являются подготовительные действия. Они включают в себя несколько этапов.

Правка

Она является восстановительной операцией и проводится в случае, когда во время транспортировки деталей к месту сварки произошла их деформация. Также необходимо вернуть частям изделия первоначальную форму, если время хранения произошли искажения в виде вмятин, выпучиваний, волнистости, коробления поверхности, различного рода искривлений.

Ее могут осуществлять при нагревании или холодном виде, что зависит от сложности полученного дефекта и его размера. Правку можно выполнять как вручную, так и машинным способом при промышленном производстве.

Для ручной правки используют такие инструменты, как молоток, кувалду или ручной пресс. Если повреждение носит более серьезный характер, то могут использоваться прессы, оснащенные электродвигателями. Удобно использование наковальни. Также подойдут стальная или чугунная плиты.

Молоток для правки изготавливается из мягкого материала. В зависимости от дефекта может подойти резиновый. Не стоит применять молоток, форма бойка которого имеет квадратную форму, поскольку на металле могут остаться вмятины. Предпочтительной является круглая форма. Следует проверить, чтобы поверхность бойка была отполирована. Если металл закаленный, то надо применять рихтованный молоток.

В качестве альтернативы можно воспользоваться деревянной или металлической гладилкой.

Различные дефекты исправляют по-разному. Волнообразность и выпуклость можно исправить ударами по поверхности. Двигаться при этом надо от краев к центральной части. При приближении к центру увеличивают частоту ударов, но уменьшают их силу. Брусками-гладилками исправляют тонкие детали.

Разметка

Размеры детали должны быть приведены в соответствие с указанными в чертежах на них. Чтобы можно было обрезать лишние куски, требуемые размеры можно задать с помощью разметки.

Разметку можно наносить карандашом, ручкой, мелом, тонким фломастером, а также любым острым предметом. Из инструментов потребуются линейка или рулетка, штангенциркуль, угольник. Когда выпускается партия однотипных деталей, то можно применить шаблон. Помимо контуров детали с помощью разметки можно отмечать предполагаемые места сгибов.

Резка

Резку заготовок производят с целью получения нужного размера. Резку производят по нанесенным ранее разметкам. Следует проявлять особую внимательность — неправильно отрезанную деталь относят к браку или используют для иных целей.

Эту операцию проводят не только механически ножницами по металлу или болгаркой, но и с помощью плавления металла. Для термической резки можно применять дуговую сварку. Еще одним инструментом является кислородный рюкзак.

Зачистка

Она является важной подготовительной операцией. На поверхности не должны оставаться грязь, пятна краски и жира, посторонние вкрапления, оксидная пленка, что может привести к возникновению дефектов в виде трещин, пор, инородных вкраплений.

Из инструментов применяются металлические щетки и болгарка. При использовании химического способа очистить некрупную деталь можно погружением ее в емкость с химикатами. С помощью такого метода хорошо происходит очищение от ржавчины и оксидных пленок. Перед сваркой детали необходимо высушить.

Подготовка кромок

Залог получения хорошего шва — грамотная подготовка кромок. Это правило применимо ко всем видам сварочных швов. Результат этой операции — получение формы, которая подходит для лучшего сварного соединения. Особую актуальность подготовка приобретает в случае, когда сварке подлежат трубы и детали большой толщины. При правильном скосе с изделия снимается напряжение во время его эксплуатации. Разделка кромок позволяет получить широкий, а значит более надежный шов.

Основные параметры — угол скоса, ширина зазора, величина притупления. Для разделки используют напильник, ножницы по металлу, болгарку, зубило. В промышленном производстве находят применение фрезерные и специальные кромкострогальные станки. Возможно использование пламенной резки.

Скос начинает играть важную роль, когда предстоит сварка деталей разной толщины. К притуплению кромок прибегают, когда на конце они имеют острую форму, поскольку это может вызвать образование прожогов, созданию напряжения в этих местах и деформацию шва, что уменьшит прочность соединения.

Для разных типов сварных соединений и швов выполняют различные виды скосов:

- Букву «V» имеет скос с одной стороны одной или обеих кромок. Является наиболее востребованным и может применяться при разных толщинах деталей. Когда разделываются обе кромки, то угол составляет 60 градусов, а при одной — 50.

- Букву «X» имеет скос обеих кромок с двух сторон. Его применяют для изделий толщиной 10-60 мм. Угол разделки — 60 градусов.

- Скос, имеющий форму буквы «U» выполняют с одной стороны. Такая криволинейная форма подходит для металлов толщиной 20-60 мм.

- Скос, имеющий форму буквы «К», применяют редко. Суть состоит в том, что для одной кромки делают двухсторонний скос, а для второй — односторонний.

Кромкам необходимо придать необходимую геометрическую форму. Если соединению подлежат тонкие детали, то кромку делают плоской. Для деталей, имеющих значительную толщину, кромки выполняются в форме букв «V» или «X». Глубина снимаемого слоя зависит от марки металла.

На чертежах скос обозначается буквой «β», а угол его раскрытия — «α». Необходимо отсутствие не кромках перепадов. Для контроля правильности разделки находят применение шаблоны.

Гибка

При необходимости в подготовительные операции включают гибку металла. Листогибочные машины используют для придания нужной формы металлическим листам или полосам. Специальные прессы применят для профильных деталей.

Предварительный нагрев сделает металл более податливым и на гибку потребуется меньше усилий.

Фиксация

Перед началом сварки необходимо осуществить надежную фиксацию свариваемого соединения. Это гарантирует отсутствие сдвига во время сварочного процесса. Фиксацию можно осуществить с помощью прихваток. Под этим термином понимают небольшие швы, выполненные поперек направления основного шва. Их сечение не должно быть более половины ширины шва.

Длина каждой прихватки не должна составлять более 2 см. Более длинные прихватки допускаются только при сварке трубопроводов. В зависимости от длины шва расстояние между прихватками находится в диапазоне от 10 до 80 см. Для коротких швов допустимо точечное соединение на краях.

Прихватки выполняют за один проход. Наличие прихваток придает конструкции сварного соединения дополнительную жесткость, что особенно важно для крупных изделий.

Временные прихватки после сварки удаляют, а постоянные остаются. Выполнение прихваток происходит на обратной стороне изделия. Перед началом их выполнения необходимо произвести зачистку поверхностей.

Дефекты швов

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Некоторые из них подлежат исправлению, а другие приходится отправлять в брак.

В нормативных документах указаны требования к сварным швам, которые определяют, какие дефекты в каких видах швов сварки допустимы и их геометрические параметры. Выполнение этих требований является строго обязательным, поскольку их наличие может вызвать при эксплуатации разрушение конструкции. ГОСТ 5264 определяет классификацию существующих дефектов. Допустимые отклонения от нормы должны быть указаны в чертеже на изделие.

Имеются причины, вызывающие различные виды дефектов. К ним могут относиться как объективные, например, некачественный материал или неисправность применяемого оборудования, так и субъективные — ошибки при проведении производственного процесса, недостаточная квалификация сварщика, нарушение технологического процесса.

К причинам возникновения дефектов также относятся: выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса. К возникновению дефектов может привести отсутствие или недостаточность проведения предварительной подготовки. При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Перед началом сварки необходимо убедиться в исправности и работоспособности используемого оборудования. Не должен быть пропущен срок очередной поверки, что указывается в паспорте на него.

Имеется три вида дефектов, возникающих в результате сварки:

- местом расположения которых является наружная поверхность;

- внутри сварного соединения;

- сквозные.

Наружные дефекты хорошо видны при визуальном осмотре, с которого должен начинаться контроль получившегося при сварке соединения. К внешним дефектам относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

Причинами возникновения внутренних дефектов могу быть недостаточно качественный основной материал, нарушение технологии сварки. Трещины могут появляться не только на наружных поверхностях, но и внутри соединений, где они могут стать источниками растущего напряжения, что может привести к разрушению конструкции. Одна из причин их появления — чересчур быстрое охлаждение.

К внутренним дефектам относится непровар, который может появиться, когда на деталях была оставлена ржавчина или окалины. Еще одной причиной непровара может служить небольшая величина силы тока. Если обнаружен не проплавленный участок большой протяженности, то потребуется переплавка соединения.

Внутри сварного шва возможно образование пор, заполненных газом. Причина их появления — посторонние примеси и излишек влаги. Если нарушена технология, то внутри сварного шва могут появиться включения вольфрама и шлака.

Сквозные дефекты — это поры, проходящие всю толщину шва. Такой дефект можно обнаружить при визуальном осмотре.

Методы контроля

Все виды сварочных швов в обязательном порядке после окончания процесса обязаны проходить контроль. Особо жесткие требования предъявляются к конструкциям с повышенной ответственностью. Помимо визуального осмотра имеются и другие методы контроля.

Капиллярный

К наиболее часто применяемым относится капиллярный метод. Для его использования необходимо наличие специальных жидкостей, называемых пенетрантами или индикаторами. Эти жидкости обладают способностью проникать в трещинки любого размера, даже самые мельчайшие. Пенетранты имеют яркую окраску, поэтому наличие трещин становится заметным при визуальном наблюдении.

Нанесение индикаторов осуществляется после очистки поверхностей и их осушения. Жидкость наносится путем смачивания или нанесением из баллончика. При небольшом размере изделие можно погружать в емкость с пенетрантом. При вакуумном способе жидкость втягивается в пустоту, а при компрессионном — загоняется внутрь давлением воздуха. Ультразвуковой способ состоит в заполнении пустот индикаторами ультразвуком, а деформационный загоняет проникающую жидкость колебаниями звуковой волны.

Магнитная дефектоскопия

Этот метод можно использовать только для ферромагнитных соединений. С его помощью выявляются трещины, находящиеся внутри и включения инородных тел. Для создания магнитного поля требуется наличие прибора, называемого дефектоскопом. С его помощью можно обнаружить микроскопические трещинки.

Имеется несколько способов контроля с помощью магнитной дефектоскопии:

- Магнитопорошковый. Используется ферримагнитный порошок, состоящий, как правило, из частиц железа. Он может быть сухим, или представленным в виде водной эмульсии или суспензии. Когда порошок перемещается по поверхности равномерно, то, натыкаясь на дефект, он образует скопление. Его размер и форма соответствуют параметрам дефекта.

- Магнитографический. Исследование поверхности осуществляется совместно с лентой-магнитоносителем. Запись информации с ленты осуществляется особыми устройствами дефектоскопов.

Индукционный способ

Контроль происходит с помощью индукционных катушек. Их соединяют с регистраторами. Во время перемещения индукционной катушки при встрече ее с местом нахождения дефекта происходит изменение магнитного потока и возникновение электродвижущей силы. Специальный прибор регистрирует индукционный ток.

Ультразвуковой способ

Ультразвук, натыкаясь дефектную область, изменяет свое направление, что регистрируется специальным прибором. Ультразвуковой метод имеет несколько разновидностей. Способ позволяет выявлять большое количество разных дефектов. Им можно контролировать все основные типы сварных соединений. Метод является безопасным и может использоваться при выездных работах.

Радиационный способ

Позволяет обнаруживать поры, область непроваров, инородные включения, трещины. Осуществляется просветка рентгеновскими и гамма-лучами. Прохождение лучей регистрируется специальным прибором. Выявление дефектов происходит при изучении полученной рентгенограммы.

Расчет нормативов

Нормативные документы определяют существующие виды сварки типы сварных швов и соединений и их расчет. В первую очередь к такому документу относится СНиП. Он содержит правила и нормативы, которые должны соблюдаться при осуществлении сварочного процесса. В СНиПе указаны требования к следующим нормам:

- времени;

- выработки;

- расхода электроэнергии;

- комплектующим.

В понятие расхода времени входит не только то время, которое затрачивается на непосредственно производственный процесс, но и вспомогательное, необходимое для доставки на место сварки деталей изделия, оборудования, инструментов, газовых баллонов.

Учитывается время, необходимое для того, чтобы сварщик успел переодеться в защитный костюм, а также время перерывов на отдых и на обед. Сюда же входит время на подготовительные работы перед сваркой и уборку после ее окончания.

Дополнительное время дается на выставление необходимых параметров на оборудовании, проверку его работоспособности, розжиг дуги, нанесение флюса. При расчетах учитывают квалификацию исполнителя и его опыт, которые влияют на скорость выполнения всех операций. Для расчета времени используются таблицы и формулы.

К нормам выработки относятся работа, которая должна быть выполнена за определенное время. За единицу измерения могут быть приняты значение метров сварного шва, выполненного за один час, или количество соединений, осуществленных за это время.

Расход электроэнергии является важной составляющей планирования. За единицу измерения принимаются киловатт-часы. Помимо электроэнергии, необходимой для работы оборудования, учитываются затраты на освещение рабочего места сварщика.

К необходимым расходам относятся затраты на комплектующие изделия. В их число входят инструменты и принадлежности, в том числе необходимые для проведения подготовительных работ. В затраты на комплектующие входят расходы на приобретение электродов, флюса, газа.

В нормативные составляющие по расходам входит износ оборудования и отдельных комплектующих элементов типа роликовых направляющих. Чтобы не было разных толкований, все нормативные документы дают четкое определение, какие бывают типы сварных соединений и какие бывают типы сварных швов.

Методы сварки

Наиболее распространенным методом является ручная дуговая сварка. Она применима практически ко всем типам соединений сварных швов. При соприкосновении электрода с основным металлом образуется электрическая дуга, которую необходимо поддерживать во время всего сварочного процесса.

Сколько будет выдерживать сварной шов, зависит, в частности, от правильно выбранного электрода. В продаже имеется большое разнообразие электродов различных диаметров и покрытий. Для ответственных конструкций следует приобретать хотя и более дорогой, но надежный инструмент. Виды швов, выполненные дуговой сваркой, практически не имеют ограничений. В зависимости от электродов таким способом можно сваривать изделия из различных металлов, в том числе высоколегированную сталь. Наиболее частое применение дуговая сварка находит при соединении изделий из конструкционной стали небольшой толщины.

Имеются разные типы покрытий электродов, каждое из которых решает свою задачу. Широко применяются электроды с основным и рутиловым покрытиями. Целлюлозная обмазка используется при сварке постоянным током. Достоинством кислого покрытия является нетрудный поджиг и сведенное к минимуму разбрызгивание горячего металла.

Выбор диаметра электродов зависит от толщины деталей, подлежащих сварке.

Одним из важных обстоятельств при дуговой сварке является правильный выбор тока, а также установка нужного расстояния между концом электрода и металлической поверхностью.

К прогрессивным методам относится получение сварочных швов полуавтоматом. Производительность проведения работ при таком способе является высокой. Источники питания для полуавтоматов — инверторы или выпрямители. Стоимость инверторов выше, но их применение более предпочтительно.

Вместо электродов при сварке полуавтоматом используется проволока нужного диаметра. Она подается автоматически с помощью специального устройства на место проведения работ. Через сварочный рукав кроме проволоки осуществляется подача газа и охлаждающей жидкости.

Проволока наматывается на катушки различных диаметров. Натяжение проволоки можно регулировать вручную. Диаметр проволоки выбирают в зависимости от толщины деталей. Деформации шва при таком способе являются незначительными, а сами сварочные швы — качественными. Такой способ удобно применять для всех основных видов сварных соединений.

Требования государственного стандарта

Нормативный стандарт ФНП определяет основные требования, предъявляемые к сварочным работам. В нем дается пояснение, какие бывают сварочные швы, и описываются требования к каждому из них. В содержании документа находится обоснование, каким именно требованиям должны соответствовать разные виды сварных соединений и типы швов.

В нормативных документах также поясняются обозначения, которые имеют все сварные соединения и виды сварки. В них необходимо разбираться всем исполнителям. Соблюдение этих требований является гарантией того, что швы сварных соединений получатся крепкими и надежными.

Интересное видео

что это такое при сварке? Таблица размеров, как измеряется

Сварной шов измеряется значениями нескольких параметров. Кроме высоты, глубины и ширины провара, существует не менее важная составляющая – катет сварного шва.

Что это такое?

Сварочный шов в поперечном срезе – по сути, треугольник с кривыми, выпуклыми сторонами наружу. Высота шва – расстояние от плоскости свариваемых конструкций, с той стороны, откуда идёт провар, до верхушки (центральной точки наплыва). Ширина – фактически расстояние между параллельными его кромками, где сам шов переходит в материал (сплав или металл) свариваемых листов, профилей, уголков и т. д. Глубина – расстояние от плоскости, в которой лежат состыкованные по краю, свариваемые металлические поверхности, до крайней (нижней) точки, до которой добралась расплавляемая в процессе сварки сталь стержня электрода.

Катет – величина, применяемая к состыкованным под прямым углом деталей.

Чтобы было до конца ясно, обратимся к школьному курсу геометрии. Катет – сторона треугольника, в котором обязательно присутствует прямой угол. Под этим углом и стыкуются края свариваемых деталей. В сварочном деле чаще используют катет вертикальной, а не горизонтальной стороны. Она является прилежащей к прямому углу стороной воображаемого треугольника сварного шва в поперечном разрезе. Простыми словами, катет сварного шва – расстояние от плоскости соприкосновения краёв (граней) деталей до верхней точки (по вертикали), до которой добралась расплавленная при сварке электродная сталь, смешиваемая с поверхностным слоем стали верхней примыкающей детали. Но катет не менее легко рассчитать для соединений в виде тавра или нахлёста (две плоские детали, чьи стыкующиеся рёбра разнесены).

Как его рассчитать?

Определение катета сварного шва сочетается с условием теоремы Пифагора, гласящей, что квадрат значения гипотенузы (по сути, шов без усиления, чья косая грань в идеале ровная) равен сумме квадратов значений катетов. Здесь используется правило равнобедренного треугольника с прямым углом – и верхний, и нижний катеты, если смотреть на поперечный разрез шва, одинаковы. Точный, ровный шов без усиления может быть исполнен на конвейере – человеку сделать такой шов сложно: в большинстве случаев даже многоопытному сварщику удастся шов с усилением (наплывом) или ослаблением (вмятиной), а не «срезанный».

Простейшая формула для углового шва – вычисление катета по закону: T = S * cos 45º, где Т – значение катета шва, S – ширина наплыва.

Для вычисления значения катета измерьте ширину шва. Косинус половины прямого угла равен 0,7. Например, когда ширина валика равна 3 мм (шов сварен посредством прямого ведения электрода с такой же толщиной стержня), катет шва равен 2,1 мм. В исключительных случаях, где требуется, к примеру, катет не равнобедренного (в том числе и египетского) треугольника, расчёт осуществляется по меняющемуся углу.

Существует и другой метод расчёта катета: квадрат его значения соизмерим объёму расплавляемой электродной стали. В общем и целом, катет шва определяется по ГОСТам 11534-75 и 5264-80. Например, когда катет возрастает на 1 мм при длине шва в 10 мм, расход электродной стали (по объёму) больше на 1/5 от первоначального значения. При сварке деталей с толщиной стали до 4 мм внахлёст катет выбирается таким же. Большие значения выбираются по 40% толщины стали, к которым дополнительно прибавляют 2 мм.

При сварке, к примеру, полос стали в тавр (Т-образную деталь), катеты сварных швов должны быть одинаковыми с обеих сторон.

То же самое относится к профтрубе, части которой обрезаны под углом в 45 градусов перед сваркой.

Таблица размеров катета в зависимости от иных параметров шва и метода сварки позволит точно рассчитать его величину.

Она позволит избавиться от пересчёта – здесь приводится большинство типовых значений катета.

Как выбрать?

Значение катета сварного шва выбирается по характеристикам свариваемых деталей: толщина листовой стали, уголка или профиля, диаметр арматурных прутов, размеры привариваемых болтов, гаек, шпилек, комплектов шайб и т. д. Есть отдельно оговоренные ГОСТы и условия СНиПа, где сварка, например, арматурного каркаса для строящейся высотки из железобетонных изделий, телебашни или сотовой вышки, арок и пролётов мостов и т. д., обязательно требует точного расчёта катета шва.

Пренебречь катетом можно лишь при сварке некапитальных конструкций: невысоких лестниц, опор под антенны или небольшие фонари, заборных пролётов – то есть изделий, на которые не приходится почти вся нагрузка высоких и сложных сооружений.

Наплавленная с избытком сталь – без оглядки на катет – позволит конструкции простоять десятилетия. Но она утяжелится, возрастёт расход электричества и электродов. Когда сварщик работает с почасовой оплатой, то он, соответственно, тратит больше времени на многократное наплавление стали, что повышает стоимость его труда.

Например, чтобы сварить две детали с толщиной стали в 12-19 мм, ширина шва приближённо равна 6 мм, а катет – 4… 5 мм. Уменьшение этих количественных показателей приведёт к меньшей прочности шва, увеличение – сделает конструкцию более тяжёлой и уязвимой к перекосу.

На практике пользуются следующим правилом расчёта катета. Он меньше толщины самого тонкого элемента, с коэффициентом 1,2. Размер шва меньше четверного значения катета.

Для ровных (без усиления) соединений значение равно толщине детали с меньшим её значением. На ослабленном (вогнутом) соединении значение это умножается на 0,85, на выпуклом – считается по вышеприведённой формуле.

Коэффициент умножения на 0,7 и ниже влечёт за собой опасность преждевременного обрушения конструкции или опоры из-за пониженной её прочности.

Померить, соответствует ли выбранное значение заявленному конкретными требованиями, можно при помощи катетомера. Это набор пластинок с округлыми вырезами на концах, проверяющих сторону треугольника по контуру полученного сварного соединения. В отсутствие катетомера применяются угольник и штангенциркуль.

Заключение

Катет шва, не соответствующий заявленным значениям, чаще всего выходит таким от слишком медленного или быстрого движения электрода в процессе сварки. Чтобы получить шов с нормальным катетом, выставляйте оптимальный ток сварки, используйте электроды нужной разновидности. Оптимальный катет – залог долговечности конструкции.

О том, что такое катет сварочного шва и как его выбрать, смотрите далее.

Как проверить катет сварного шва

Инструмент для измерений и контроля сварных швов и соединений

Мы поставляем сварочные шаблоны, универсальные и специализированные измерители сварных соединений и прочие инструменты для контроля качества сварных швов.

Шаблон сварщика поставляется с паспортом.

Калибровка шаблонов сварщика осуществляется по запросу и оплачивается дополнительно.

позволяет измерять: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр .

позволяет измерять: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр .

позволяет измерять: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр .

предназначен для измерений:

– внутренней несоосности

– зазора при сборке

– угла разделки кромок

– высоты короны

– катета углового шва

Отсчет результатов измерения в миллиметрах и дюймах по соответствующим шкалам на противоположных сторонах измерителя. Имеет шаблон угла 37½ °.

используется для измерения относительного положения поверхностей, промежутка между трубами и разными поверхностями.

Конечная цель любого сварщика – получение качественного сварочного шва. От этого зависит прочность и долговечность соединения деталей. Для успешной работы важно правильно выполнить подключение; выбрать силу тока, угол наклона электрода; хорошо владеть техникой выполнения шва. Результатом правильной работы будет надежное сваривание металлических деталей.

Наклон электрода

Сварочные швы классифицируют по нескольким признакам. Виды и типы сварочных соединений нужно рассматривать последовательно, вникая в тонкости процесса. НА шов влияет расположение, направление и траектория движения электрода.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

У каждого мастера есть свой предпочтительный угол наклона электрода. Многие считает оптимальным значение 70 ° от горизонтальной поверхности.

От вертикальной оси при этом образуется угол, равный 20 °. Некоторые работают под максимальным углом 60 °. В целом, в большинстве учебных рекомендаций присутствует диапазон значений от 30 ° до 60 ° от вертикальной оси.

В определенных ситуациях, при сварке в труднодоступных местах, нужно ориентировать электрод строго перпендикулярно относительно поверхности свариваемого материала.

Перемещать электрод можно тоже по-разному, в противоположных направлениях: от себя или к себе.

Если материал требует глубокого прогрева, то электродом ведут к себе. В след за ним в направлении сварщика тянется рабочая зона. Образующийся шлак накрывает место сплава.

Если работа не предполагает сильного прогревания, то электрод перемещают от себя. За ним «ползет» сварочная зона. Глубина разогрева при таком исполнении шва минимальна. С направлением вопрос ясен.

Траектория движения

Особое влияние на шов оказывает траекторию движения электрода. Она в любом случае имеет колебательный характер. Иначе две поверхности сшить не удастся.

Колебания могут быть похожи на зигзаги с разным шагом между острыми углами траектории. Они могут быть плавными, напоминающими движение по смещенной восьмерке. Траектория может быть подобна елочке или прописной букве Z с вензелями вверху и внизу.

Идеальный шов имеет постоянную высоту, ширину, равномерный внешний вид без дефектов в виде кратеров, подрезов, пор, непроваров. Название возможных изъянов говорит само за себя. Хорошо отработав умения, можно успешно накладывать любой шов, сваривать разнообразные металлические детали.

Нормативы и понятие катета

Сварной шов начинает формироваться в рабочей зоне при расплавленном состоянии металлов, и окончательно образуется после застывания.

Существующая классификация группирует швы по различным признакам: типу соединения деталей, образующейся форме шва, его протяженности, количеству слоев, ориентации в пространстве.

Типы возможных сварных соединений отображены в стандарте для ручной и дуговой сварки ГОСТ 5264. Соединения, выполняемые дуговой сваркой в атмосфере защитного газа нормированы документом ГОСТ 14771.

В ГОСТах имеется обозначение каждого сварного соединения, а также таблица, содержащая основные характеристики, в частности значения катета сварочного шва.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

У деталей неравномерной толщины за основу берут площадь сечения детали в самой тонкой ее части. Не следует пытаться неоправданно увеличивать катет. Это может привести к деформации сваренной конструкции. К тому же увеличится расход материалов.

Проверка размеров катета проводится с помощью универсальных справочных шаблонов, представленных в специальной литературе.

Виды соединений

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое св

Катеты сварных швов: характеристика и свойства

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 103038

[~ID] => 103038

[NAME] => Катеты сварных швов: характеристика и свойства

[~NAME] => Катеты сварных швов: характеристика и свойства

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Прочность сварного шва определяется несколькими факторами. Первый важный показатель - это режим сваривания двух металлических конструкций между собой. Вторым фактором является верно выбранный расходный материал. Третий параметр, определяющий прочность соединения металлической конструкции - это точные размеры катетов сварного шва.

Что такое катет

Данное название происходит от того, что если рассматривать сварочный шов в разрезе, то при его идеальном исполнении он будет выглядеть как равнобедренный треугольник. В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет сварочного шва и будет являться катетом такого равнобедренного треугольника, отсюда и название.

Итак, что такое катет, теперь ясно. Важно понимать, что от значения углового соединения будет сильно зависеть прочность соединения. Однако здесь важно не заблуждаться. То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

Геометрия стыка

По тем причинам, что были описаны выше, очень важно учитывать геометрию стыка. Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.