Чем отличается поковка от штамповки? Подробное описание процедур обработки металла.

Домой > В помощь строителю > Чем отличается поковка от штамповки?

09.12.2015 в рубрике «В помощь строителю» Оставить комментарий

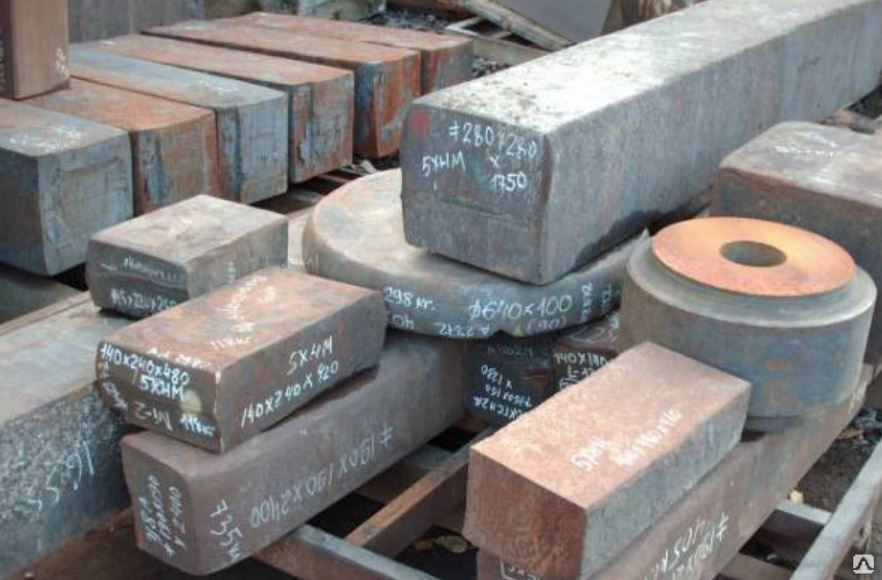

Современная металлургия располагает многими способами обработки металла. Поковка и штамповка являются одними из наиболее распространённых и эффективных. Поковки из стали широко используются в различных областях промышленности.

Однако обрабатывают не только сталь, но и другие сплавы, которые достаточно пластичных для того, чтобы использовать штамповочное оборудование. Первый этап обработки чёрных и цветных металлов идентичен – они разогреваются в печи до технологически указанных температур.

Фактическая разница между поковкой и штамповкой

При обработке чёрных металлов и сплавов, последние далеко не всегда являются пластичными. Другими словами, если заготовку положить под пресс, как бы разогрета она ни была, она может разрушиться вследствие деформации.

По этой причине поковка является наиболее предпочтительным методом обработки металлических заготовок. Она осуществляется в течение продолжительного времени. Молот оказывает прямое воздействие.

Оно может осуществляться, как в вертикальной плоскости, так и в горизонтальной. Положительные стороны поковки:

- автоматизированный процесс;

- возможность придания практически любой формы;

- значительное облегчение перед обработкой детали.

Поковка продолжает оставаться один из наиболее востребованных способов обработки металла.

Штамповка чёрных и цветных металлов

При штамповке разогретая заготовка размешается в матрице, а сверху на заготовку будет давить пресс высокого давления. Как правило, процесс так же автоматизирован. Бывают случаи, когда давление требуется неоднородное.

Сначала слабое, потом сильнее, и в конце опять слабое. Чтобы максимально исключить ошибки из-за человеческого фактора, станки управляются микроконтроллерами, а точнее программами, заложенными в них.

Отмечаем, что при штамповке присутствует гораздо больше брака. Чаще всего он возникает из-за некорректных действий работников цеха. К примеру, недостаточно разогрели заготовку. Или она успела остыть, пока доставлялась из печи к штамповочному прессу.

В любом случае означенные способы обработки металлов продолжают использоваться ещё с 60-х годов прошлого века. Единственное изменение оборудования – его автоматизация. Принципы остались теми же.

Смотрите также:

- Узнайте о том, какие виды механической обработки металлов существуют.

- Рекомендации, которые позволят выбрать наиболее подходящий отрезной диск для болгарки — http://domkrat.org/kak-vyibrat-otreznoy-disk-dlya-bolgarky/

На видео будет продемонстрировано, как происходит процесс горячей штамповки металла:

Tweet2015-12-09

Предыдущие: Как сделать ремонт дома красиво и недорого

Следующие: Виды литья алюминия

Руководство по типам ковки — холодная ковка и горячая ковка

Горячая ковка и холодная ковка — это два разных процесса обработки металлов давлением, которые дают схожие результаты. Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

Процессы ковки

Ковка определяется как формование или деформация металла в его твердом состоянии. Большая часть ковки выполняется в процессе осадки, когда молоток или поршень перемещаются горизонтально, чтобы прижать конец стержня или стержня, чтобы расширить и изменить форму конца. Деталь обычно проходит через последовательные станции, прежде чем достигнет своей окончательной формы. Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

При кузнечной ковке деталь забивается в штампе по форме готовых деталей, что очень похоже на кузнечную ковку в открытом штампе, когда металл забивается на наковальне до желаемой формы. Различают ковку в открытых и закрытых штампах. При свободной ковке металл никогда полностью не ограничивается штампом. При штамповке с закрытым штампом или штамповке металл зажимается между половинами штампа. Повторяющиеся удары молотком по штампу заставляют металл принимать форму штампа, и половинки штампа в конечном итоге встречаются. Энергия для молота может быть обеспечена паром или пневматически, механически или гидравлически. В настоящей кузнечной ковке только сила тяжести толкает молот вниз, но многие системы используют усиление в сочетании с силой тяжести. Молоток наносит серию относительно высокоскоростных ударов с малой силой, чтобы закрыть матрицу.

При ковке на прессах высокое давление заменяется высокой скоростью, и половинки штампов смыкаются за один ход, обычно выполняемый силовым винтом или гидравлическими цилиндрами.

Горячая ковка

Когда кусок металла подвергается горячей ковке, его необходимо значительно нагреть. Средняя температура ковки, необходимая для горячей штамповки различных металлов, составляет:

- До 1150°C для Стали

- от 360 до 520°C для алюминиевых сплавов

- от 700 до 800°C для медных сплавов

При горячей ковке заготовку или блюм нагревают либо индукционно, либо в ковочной печи или сушильном шкафу до температуры выше точки рекристаллизации металла. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Для ковки некоторых металлов, таких как жаропрочные сплавы, используется тип горячей ковки, называемый изотермической ковкой. Здесь штамп нагревают примерно до температуры заготовки, чтобы избежать охлаждения поверхности детали во время ковки. Ковка также иногда выполняется в контролируемой атмосфере, чтобы свести к минимуму образование накипи.

Традиционно производители выбирают горячую ковку для изготовления деталей, потому что она позволяет деформировать материал в его пластическом состоянии, когда с металлом легче работать. Горячая ковка также рекомендуется для деформации металла с высоким коэффициентом формуемости, который показывает, насколько сильно металл может подвергаться деформации без образования дефектов. Другие соображения по поводу горячей штамповки включают:

- Производство отдельных деталей

- Точность от низкой до средней

- Низкие напряжения или низкое деформационное упрочнение

- Гомогенизированная структура зерна

- Повышенная пластичность

- Устранение химических несоответствий и пористости

К возможным недостаткам горячей штамповки относятся:

- Менее точные допуски

- Возможное коробление материала в процессе охлаждения

- Различная структура зерна металла

- Возможные реакции между окружающей атмосферой и металлом (образование накипи)

Холодная ковка (или холодное формование)

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации.

Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, и конечный продукт практически не требует отделочных работ. Иногда, когда металлу холодной ковки придают желаемую форму, его подвергают термической обработке для снятия остаточного поверхностного напряжения. Из-за того, что холодная ковка улучшает прочность металла, иногда для изготовления пригодных к эксплуатации деталей могут использоваться материалы меньших сортов, которые нельзя изготовить из того же материала механической обработкой или горячей ковкой.

Производители могут выбрать холодную ковку, а не горячую ковку по ряду причин — поскольку детали, изготовленные методом холодной ковки, требуют очень мало отделочных работ или совсем не требуют их вообще, этот этап производственного процесса часто необязателен, что экономит деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности. К другим преимуществам холодной штамповки относятся:

- Легче придать свойства направленности

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

Возможные недостатки:

- Перед ковкой металлические поверхности должны быть чистыми и свободными от окалины

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Теплая ковка

Теплая ковка проводится при температуре ниже температуры рекристаллизации, но выше комнатной температуры, чтобы устранить недостатки и получить преимущества как горячей, так и холодной ковки. Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

приложений

В автомобильной промышленности ковка используется для изготовления компонентов подвески, таких как промежуточные рычаги и шпиндели колес, а также компонентов трансмиссии, таких как шатуны и шестерни трансмиссии. Для изготовления штоков, корпусов и фланцев трубопроводной арматуры часто используются поковки, иногда изготавливаемые из медного сплава для повышения коррозионной стойкости. Ручные инструменты, такие как гаечные ключи, обычно кованые, как и многие фитинги для тросов, такие как розетки и талрепы. Поковки широко используются в судостроении, для деталей аэрокосмической, сельскохозяйственной и внедорожной техники. В компонентах электропередачи, таких как подвесные зажимы и крышки пьедестала, используются поковки из медного сплава для повышения устойчивости к атмосферным воздействиям.

Ковочные стали, используемые для осей, шатунов, штифтов и т. д., обычно содержат 0,30–0,40% углерода для повышения формуемости. Термическая обработка после ковки позволяет деталям развивать лучшие механические свойства, чем у низкоуглеродистой стали. В тяжелых коленчатых валах и высокопрочных зубчатых колесах содержание углерода иногда увеличивают до 0,50% с добавлением других легирующих элементов для улучшения прокаливаемости.

Резюме

В этой статье представлено краткое обсуждение горячей и холодной штамповки. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о процессах ковки можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов — Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Прочие «Типы» изделий

- Типы энкодеров — Руководство для покупателей ThomasNet

- Типы фильтров — Руководство для покупателей ThomasNet

- Типы элементов управления и контроллеров — Руководство по покупке ThomasNet

- Различные типы воздушных фильтров

- Типы катушек индуктивности и сердечников

- Аэрокосмический крепеж: типы и материалы

- Типы защелок

- Типы труб из нержавеющей стали

- Типы медицинской упаковки — Руководство для покупателей ThomasNet

- Типы контроллеров двигателей и приводов

- Типы ЧПУ

- Типы порошковых покрытий

- Типы фенолов и фенольных материалов — Руководство для покупателей ThomasNet

- Типы операций высечки

- Типы сверл с ЧПУ

- Типы мультиплексоров

- Типы кримперов — Руководство для покупателей ThomasNet

- Типы датчиков температуры

- Типы розеток

- Три типа медицинских покрытий

Еще от Изготовление и изготовление на заказ

Как упаковать вещи для конкурса ковки

Советы кузнеца

Джереми Макговерн

Опубликовано

22 июня 2018 г. | Рубрика: Оборудование, Ковка

| Рубрика: Оборудование, Ковка

Кузнец из Пенсильвании и участник соревнований по ковке показывает, как он упаковывает свои инструменты для соревнований по ковке.

ФОТОГАЛЕРЕЯ:

Эндрю Нилсон Ковка

Конкуренты-тренеры скажут, что образование, полученное в ходе подготовки к соревнованиям, превосходит любой приз, который они могли бы получить, выиграв соревнование. Многое из того, чему они учатся, происходит во время подготовки к соревнованиям по ковке. Хотя практика изготовления обуви или инструментов привлекает большое внимание участников, не следует упускать из виду упаковку для этого конкурса.

Оксфорд, Пенсильвания, кузнец Эндрю Нейлсон дисциплинированно подходит к подготовке к соревнованиям. То, как он упаковывает вещи для конкурса, одинаково дотошно. Я зашел в его домашний магазин, когда он тренировался и собирал вещи перед соревнованиями World Championship Blacksmiths (WCB) в Goshen Stampede в Коннектикуте.

Эндрю Нейлсон (справа) тренируется с товарищем по конкурсу Марком Кондри из Бампасса, Вирджиния.

Нейлсон говорит, что упаковывает все необходимые ему инструменты — и, возможно, дополнительные инструменты на случай чрезвычайной ситуации, такие как сломанный притч. Это душевное спокойствие от выбора инструмента обеспечивает его общее время и финансовые обязательства.

«У меня всегда лишний вес с моими инструментами в зарегистрированном багаже», — говорит он. «Но я заплачу дополнительные деньги, чтобы убедиться, что у меня есть то, что мне нужно на конкурсе».

После последней тренировки Нейлсон выберет обувь или инструмент, который он сделал из каждого класса. Например, на этом последнем мероприятии WCB были представлены черновая лань, дол (с готовой ручкой) и пара ладьевидных туфель. Нужно было сделать дол, а затем использовать его для изготовления черновой задней подковы.

Затем Нейлсон поместит этот испытательный образец в цех и начнет размещать инструменты, которые он использовал для изготовления соответствующей обуви или инструмента. Существует небольшое пересечение между одним и тем же инструментом, используемым для нескольких классов. До этого он уже отметил класс на инструменте с помощью серебряного маркера, поэтому его время выбора позже сведено к минимуму.

До этого он уже отметил класс на инструменте с помощью серебряного маркера, поэтому его время выбора позже сведено к минимуму.

После того, как все классовые испытания и инструменты будут подобраны, он осмотрит каждый инструмент и при необходимости переоборудует каждый.

Все рассортировано, готово к переоснащению и упаковке для участия в Goshen Stampede.

Глядя на доски в магазине, Нейлсон просматривает советы по каждому классу. Заметки Нейлсона показывают такой же скрупулезный характер его практики и того, как он упаковывает вещи. Когда в пятницу начнутся соревнования, Нилсон будет готов к работе. Он будет готов, потому что Нилсон нашел время, чтобы убедиться, что его инструменты будут на месте и готовы к соревнованиям.

На доске Нейлсона показаны измерения, которые он сделал во время тренировок.

КЛЮЧЕВЫЕ СЛОВА Подготовка к соревнованиям кузнечный цех Чемпионат мира Кузнец

Джереми Макговерн

Джереми Макговерн работает журналистом почти 20 лет. Он был членом штата American Farriers Journal в течение 7 лет и является ответственным редактором/издателем. Уроженец Индианы, он также является членом совета директоров организации American Horse Publications, занимающейся конными СМИ.

American Farriers Journal — это практический журнал для профессиональных кузнецов, ветеринаров-лошадей и покупателей товаров и услуг по уходу за лошадьми.

Подпишитесь сейчас

Просмотреть большеAmerican Farriers Journal — это практический журнал для профессиональных кузнецов, ветеринаров-лошадей и покупателей товаров и услуг по уходу за лошадьми.

Подпишитесь сейчас

ПодробнееЗагрузите эти полезные инструменты для накопления знаний

- Уход за лошадью во время пандемии

- Продукты CBD перспективны для кузнецов, но покупатель остерегается

- Заточка ножей с буфером

- Зимний уход за копытами

Ричу Ломену и Нейту Стинеру нужна теплая, сухая, эффективная кузнечная установка, чтобы подковать 550 спортивных лошадей в холодной Миннесоте. Их решение — Dodge Ram 2500 ProMaster, оснащенный Bay Horse Innovations.

Их решение — Dodge Ram 2500 ProMaster, оснащенный Bay Horse Innovations.

Дата: 05.01.23

Расположение: Лансинг, штат Мичиган,

.Мичиганская ассоциация подковщиков проведет свою 54-ю ежегодную клинику и соревнования 5-7 января 2023 года в Ист-Лансинге, штат Мичиган. Судьей будет Брайан Осборн, CJF. Приглашенным докладчиком будет д-р Роб ван Вессум.

Посмотреть событие Больше событийСписок лучших каталогов

Life Data Labs Inc. является специализированным производителем продуктов, стремящимся производить высококачественное питание для животных и продукты для здоровья путем постоянного улучшения продуктов и разработки новых продуктов. Первоклассные ингредиенты, свежие продукты, постоянное высокое качество и научно доказанная эффективность являются основными характеристиками продуктов для здоровья животных Life Data Labs. Именно поэтому они производят добавку № 1 для копыт, рекомендованную кузнецами уже 12 лет подряд.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки