Литье алюминия в домашних условиях, пресс формы и смеси

Процедуру литья алюминия можно провести в домашних условиях. Существует множество разных методик, обладающих своими плюсами и минусами, поэтому иногда сделать выбор может быть непросто, именно в этой статье будет разобран вопрос: «Как совершить литье алюминия в домашних условиях?».

Интересный факт, что алюминий является самым популярным металлом в мире. Он широко используется для промышленных производств различных сфер жизни. Не обошел он стороной и различные домашние производства. Чем же обусловлен такой большой спрос? Небольшой вес и отличные характеристики, легко подается ковкости, является пластичным металлом. Но несмотря на обширный спектр методик обработки, этот вопрос иногда создает трудности. Например, изготовление формы иногда оказывается непосильной задачей.

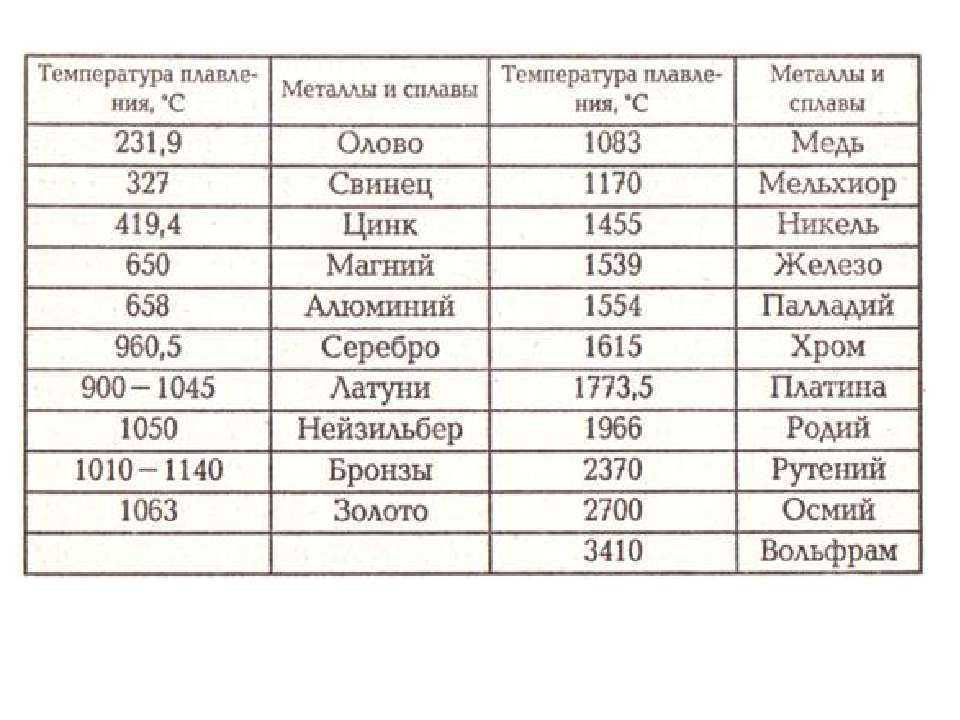

Для начала следует вспомнить некоторые свойства алюминия. Он плавится при температуре 660 градусов, а его температура кипения – 2500 градусов. Главная особенность, на которую стоит обратить внимание – чрезвычайно быстрое окисление в случае контакта с воздухом. Зная свойства алюминия можно заниматься его литьем даже дома, многие люди самостоятельно создают различные устройства, помогающие в этом деле. Но большее количество проблем возникает именно на моменте изготовления формы для заливки.

Зная свойства алюминия можно заниматься его литьем даже дома, многие люди самостоятельно создают различные устройства, помогающие в этом деле. Но большее количество проблем возникает именно на моменте изготовления формы для заливки.

Содержание

- Как отлить алюминий дома?

- Подготовка материалов для литья

- Изготовление форм для литья

- Самодельные печи

- Ошибки при литье

Как отлить алюминий дома?

Технология домашнего получения алюминия практически идентична промышленным способам. Поэтому при отливе требуют использовать заводские методы с небольшими поправками на масштабы производства и домашние условиях. Наиболее распространенная технология лить алюминия дома – использование форм.

Пресс-форм для литья алюминия

Учитывая все вышесказанное, требуется подобрать необходимое оборудование (печь для лома алюминия) и соорудить форму для литья (как сделать будет рассмотрено позже).

Сам процесс будет состоять из нескольких этапов:

- Очищение лома от грязи, примесей и различных наполнителей, которые могут повлиять на конечную чистоту сплава.

На этом же этапе требуется измельчить алюминий до малого размера.

На этом же этапе требуется измельчить алюминий до малого размера. - Проводится процесс плавления при помощи заранее подобранного способа. Полное расплавление металла позволяет убрать из массы металла все ненужные добавки. А также на этом шаге подбирается формовочная смесь.

- Последним шагом станет добавление алюминия в подготовленную форму для плавления. Далее, следует дождаться затвердевания массы и после этого можно освобождать сплав от формы.

На этом процесс литья будет завершен. На протяжении всей процедуры следует соблюдать правила безопасности при работе с раскаленным металлом.

Подготовка материалов для литья

На первом этапе требуется подготовить алюминиевый лом. Важно понимать, что алюминий бывает разных видов, например, если взять проволоку, то может попасться та, что очень легко гнется, а можно выбрать практически не поддающуюся физическому воздействию.

Если вы собрались заниматься литьем алюминия, то выбор следует остановить на той, что более мягкая, именно такой материал содержит малое количество оксидов.

Второй этап заключается в подборе гипса. Именно из него изготавливается форма, если работы идут на дому. Наиболее выгодная марка – гипсовая. Однако стоимость такого продукта довольно высока и найти его бывает непросто, поэтому допускается использование белого гипса.

Его покупка возможна в любом магазине строительных материалов. Но остерегайтесь такого материала, как алебастр. Он крайне похож на гипс и именно его может посоветовать продавец в качестве замены, однако, для наших целей его применение невозможно.

На третьем этапе нужно подобрать воск, именно он является лучшим вариантом для литья деталей малого размера. Чистый воск стоит довольно дорого и его покупка возможна лишь в больших объемах, что не имеет никакого смысла, поэтому лучше всего приобретать обычные свечи, неважно какого вида. Именно при помощи их и будет происходить изготовления пресс форм.

Последнее, что нам понадобится это емкость для растапливания алюминия, сделанная из чего-то прочного, ведь ей предстоит выдержать нагревание до высоких температур. А также нельзя обойтись без главного – источника температуры.

А также нельзя обойтись без главного – источника температуры.

Для этого можно использовать что угодно, хоть газовый горн, хоть самодельную печь, это неважно. Все, что нам требуется – достичь нужной температуры.

Изготовление форм для литья

В домашнем производстве невыгодно использовать промышленные пресс-формы для литья алюминия. Процесс получится сложным и дорогим, да и сами приборы занимают очень много места.

Для того чтобы алюминий принял нужную форму, можно прибегнуть к использованию земли или изготовлению формы самостоятельно. Под первым вариантом предполагается, что пользователь должен вырыть яму определенно формы, в которую и будет производиться заливка алюминия.

Но мы пойдем другим путем и изготовим формы своими руками. Для этого можно использовать пенопласт, из которого просто вырезается нужная форма. Литье алюминия в пенопласт является безопасным и эффективным.

Литье алюминия по газифицируемым моделям

А также можно использовать гипс или цемент, но использование второго способа нецелесообразно, так как форма будет иметь только прямоугольный вид. При помощи гипса можно создать любую конфигурацию.

Самодельные печи

К печам, в которых будет расплавлен алюминий, не предъявляется практически никаких требований, нужно достичь температуры 600 градусов и все. Необходимость печи возникает из-за того, что открытый огонь не обеспечивает такой температуры, именно поэтому приходится создавать закрытое пространство, разогретое до такой температуры.

Можно изготовить печь из старых кастрюль. Делается это довольно просто: нужно взять кастрюлю с проделанным сбоку отверстием для воздуха, подавать воздух (например, при помощи шланга от пылесоса), в устройство закладывается уголь и поджигается, начинается подача воздуха для удерживания пламени, емкость обкладывается углем со всех сторон и для выхода дыма немного открывается крышка.

Независимо от формовки изделия, температура во всей печи будет находиться на одинаковом уровне.

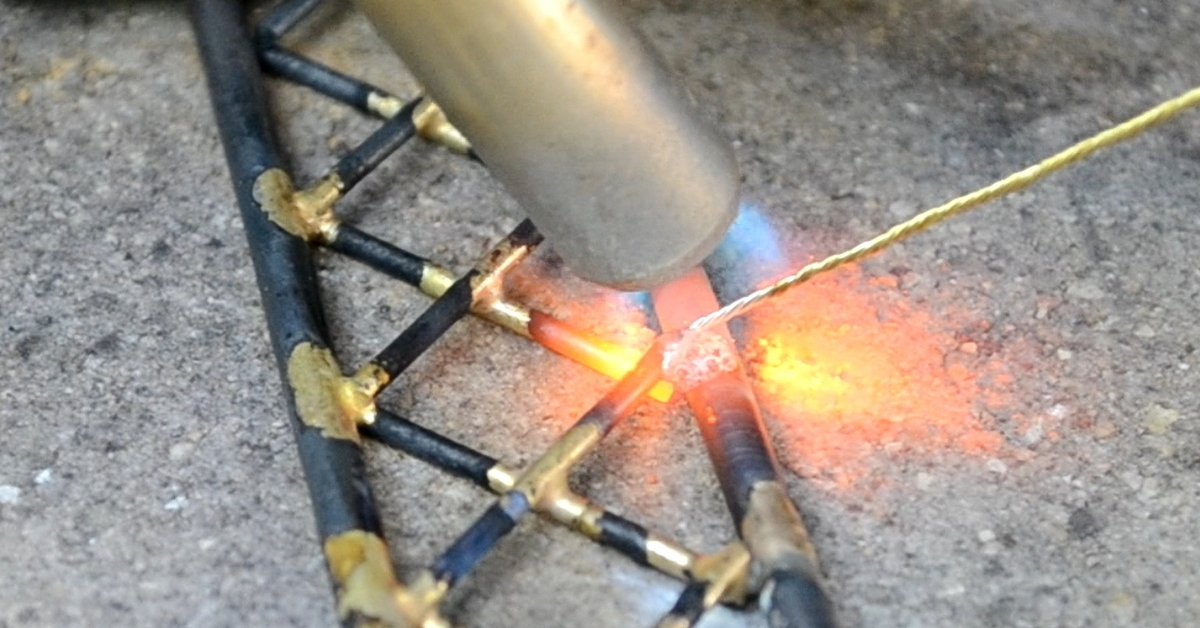

Отличным вариантом будет использование газовой горелки.

Горелка газовая

Следует знать, что такой способ возможно использовать при отливке небольших штучных изделий. Печь можно соорудить при помощи двух консервных банок, вставленных друг в друга. При таком использовании нагревается только нижняя емкость, а наружная выступает в качестве оболочки, удерживающей тепло. Конструкция может быть прикрыта крышкой для отвода продуктов горения.

Ошибки при литье

Литье алюминия в гипсовые формы часто сопровождается тремя основными ошибками, возникающие при неправильном проведении работ.

- Перед изготовлением гипсовых форм нужно убедиться в том, что вся влага испарилась, в противном случае она исчезнет под давлением и превратится в пар, который останется на алюминии в виде пор.

- В случае малого нагрева формы, алюминий не сможет полностью ее заполнить и некоторые участки могут остаться пустыми.

- Распространенный способ закалки – опускание раскаленного металла в воду.

В случае с алюминием этого делать нельзя, произойдет нарушение внутренней структуры металла.

В случае с алюминием этого делать нельзя, произойдет нарушение внутренней структуры металла.

Зная эти ошибки, вы сможете не повторять их и избежать неприятных казусов во время процедуры литья и изготовления пресс формы для литья алюминия.

Видео: Пошаговая инструкция по выбору алюминия в домашних условиях

средства, способы удаления налета, профилактика окисления

Главная » Обработка металла » Защита » Как правильно чистить бронзу?

На чтение 5 мин

Содержание

- Чем чистить бронзу в домашних условиях?

- Очистка с помощью бытовой химии

- Ацетон

- Щавелевая кислота

- Паста ГОИ

- Серная кислота и калий

- Нашатырный спирт

- Очистка с помощью пищевых продуктов

- Сода и лимонный сок

- Уксус, мука и соль

- Древесные опилки

- Цикорий

- Горох

- Мел

- Кипяток и мыло

- Как почистить бронзу в домашних условиях?

- Удаление ржавчины

- Почистить бронзу с позолотой

- Профилактика окисления

Люди давно изготавливают изделия из бронзы. Они используются для украшения интерьера, создания тематической обстановки, эффекта старины. Однако без должного ухода, со временем поверхность этого металла начинает тускнеть. Чтобы изделия сохраняли изначальный внешний вид длительное время, нужно знать, как чистить бронзу.

Они используются для украшения интерьера, создания тематической обстановки, эффекта старины. Однако без должного ухода, со временем поверхность этого металла начинает тускнеть. Чтобы изделия сохраняли изначальный внешний вид длительное время, нужно знать, как чистить бронзу.

Чем чистить бронзу в домашних условиях?

Многие не знают, чем можно почистить бронзу. Для этого используется бытовая химия, народные средства. Важно знать, как правильно использовать компоненты для очистки, чтобы добиться хорошего эффекта, не повредить поверхность металла.

Очистка с помощью бытовой химии

Обновить поверхность бронзовых изделий можно бытовой химией. Активнодействующие вещества могут оставить следы на поверхности металла, из-за чего использовать их нужно аккуратно.

Ацетон

Предметы из бронзы часто очищаются с помощью ацетона. Пошаговая инструкция:

- Ватный диск промочить в ацетоне.

- Мягкими движениями водить им по местам загрязнения.

- Когда ватный диск начинает загрязняться, требуется быстро его заменить.

Работать в защитный перчатках, проветриваемом помещении.

Щавелевая кислота

Активное вещество, которое нужно применять только при сильных загрязнениях металла. Чистка бронзы:

- Добавить в 5 литров воды 150 мл щавельной кислоты.

- Надеть резиновые перчатки. Изделия из бронзы погрузить под воду.

- После потемнения поверхности и жидкости необходимо достать предметы.

После проведения процедуры протереть их сухой тряпкой.

Паста ГОИ

Желательно использовать этот вариант очистки только в крайнем случае, для маленьких изделий. Связано это с тем, что паста может повредить поверхность металла.

Серная кислота и калий

Самый мощный, эффективный вариант чистки бронзовых предметов от патины. Средство на основе этих компонентов используется только при сильных загрязнениях. Инструкция по применению:

- На 1 литр воды добавить 10 грамм калия, 20 мл серной кислоты.

- Перелить смесь в стеклянную банку. Надеть защитные перчатки.

- Аккуратно погрузить предметы из бронзы в раствор.

- Дождаться пока патина начнёт отходить от поверхности металла.

- Погрузить изделия в нашатырный спирт.

После проведения процедуры промыть изделие под проточной водой, протереть ветошью.

Нашатырный спирт

Нашатырный спирт подходит для чистки серёжек, монет, колец. Проведение процедуры:

- Перелить нашатырь в глубокую емкость.

- Погрузить в него бронзовые изделия.

- Вытащить украшения, промыть под проточной водой, протереть тряпочкой.

Работать в защитных перчатках.

Очистка с помощью пищевых продуктов

Очистить бронзовые монеты, украшения, другие предметы можно пищевыми продуктами. Это щадящие варианты чистки, которые подходят для слабых загрязнений. Ниже будет приведены лучшие варианты использования пищевых продуктов.

Сода и лимонный сок

Многие люди проводят очистку использую смесь соды с лимонным соком. Пошаговая инструкция:

Пошаговая инструкция:

- Смешать два компонента в одинаковых частях. Тщательно перемешать.

- Нанести пасту на загрязнённые места.

- Подождать 30 минут, смыть смесь проточной водой.

Протереть предметы тряпочкой.

Уксус, мука и соль

Средство на основе уксуса, муки и соли используется для снятия налёта, грязи. Пошаговая инструкция:

- Муку, соль смешать в одинаковой пропорции. Тщательно перемешать.

- Добавить 2–3 столовых ложки уксуса, перемешать повторно.

- Нанести пасту на грязные места, подождать 40 минут.

- Смыть кашицу водой.

Протереть предметы тряпкой.

Древесные опилки

Нестандартный способ очистки бронзы. Пошаговая инструкция:

- Небольшое количество опилок смешать с уксусной кислотой. Дождаться набухания смеси.

- Используя шерстяную тряпочку нанести массу, протирать поверхность предмета.

Смыть остатки опилок водой, протереть металл тряпкой.

Цикорий

Ещё один интересный способ чистки бронзы. Пошаговая инструкция:

Пошаговая инструкция:

- Измельчить цикорий.

- Получившийся порошок засыпать в любую ёмкость, залить тёплой водой. Консистенция должна напоминать густую сметану.

- Нанести получившуюся пасту на поверхность металла.

- Щеткой растереть смесь.

Смыть её водой, протереть тряпочкой.

Горох

Этот продукт используется для снятия старого слоя грязи. Выполнение процедуры:

- Залить глубокую кастрюлю водой. В неё же положить очищаемые изделия.

- Насыпать стакан гороха в кастрюлю.

- Поставить емкость на огонь, довести до кипения. После закипания оставить жидкость на 2 часа на малом огне.

- Переложить изделия в другую емкость с теплой водой, щеткой очистить их от грязи.

Промыть холодной водой, протереть сухой тряпкой.

Мел

С помощью мела можно очистить незначительные загрязнения. Для этого требуется тщательно натереть мелком изделие со всех сторон. Смыть его водой, протереть тряпочкой.

Кипяток и мыло

Ещё один простой способ чистки бронзы. Требуется вскипятить воду. Вспенить мыло. Положить изделия в получившуюся пену, протереть фланелью.

Требуется вскипятить воду. Вспенить мыло. Положить изделия в получившуюся пену, протереть фланелью.

Как почистить бронзу в домашних условиях?

Чистка бронзы в домашних условиях — легкий процесс, который может выполнить любой человек. Важно выбирать способ удаления грязи зависимо от типа загрязнения. Например, снять тёмный налёт можно пищевыми продуктами, а зелёный налёт используя химию.

Чистка бронзового смесителяУдаление ржавчины

Часто из-за неправильного хранения бронзовых предметов на поверхности металла появляется ржавчина. Чтобы очистить её, нужно подобрать компоненты для чистки. Для этого подойдёт горох.

Почистить бронзу с позолотой

Чтобы не повредить позолоту и привести изделие к изначальному виду, требуется воспользоваться следующими способами:

- Смешать с водой едкий натрий или калий. Протереть предметы.

- Перемешать некипячёную воду с азотной кислотой, солью алюминия. Пропорции — 30 – 8 – 1. Смазать поверхность металла, дать высохнуть на солнце.

Оба варианта считаются опасными. Работать необходимо в перчатках, в хорошо проветриваемом помещении.

Профилактика окисления

Чтобы на бронзовых изделиях повторно не появлялась патина, ржавчина, нужно выполнять профилактические действия. Для этого требуется покрывать их воском или парафином. Защитный слой защитит металл от воздействия влаги, оседания пыли.

( 1 оценка, среднее 5 из 5 )

Поделиться

Как плавить металлы в домашних условиях

У вас есть страсть к ювелирным изделиям, но вы слишком заняты, чтобы посетить магазин и надеяться, что там есть то, что вам нужно?

Вам когда-нибудь дарили украшения, которые не соответствовали вашему личному вкусу? О, хорошо, простой ответ! Эта статья объяснит шаги, связанные с плавлением металла в домашних условиях.

Если вы хотите создавать уникальные предметы с нуля, это лучший вариант. Требуется всего несколько простых предметов домашнего обихода и немного медной проволоки.

Выплавить металл в домашних условиях – один из наиболее часто задаваемых вопросов в нашем металлоателье. Хорошая новость заключается в том, что не требуется ни огромной печи, ни электроэнергии. Вы не поверите, как это просто, когда прочтете этот пост.

Во-первых, вам понадобится контейнер с крышкой, которая надежно закроет ваш металл.

Поместите металлолом в контейнер, затем наполните его водой, пока он не станет примерно на полдюйма в глубину.

Просто бросьте в котел зажженную спичку и подождите, пока не произойдет волшебство. Вы можете наслаждаться расплавленным металлом без каких-либо усилий.

Большинство металлов можно плавить в домашних условиях, но необходимо соблюдать меры безопасности.

При работе со свинцом или другими тяжелыми металлами, такими как платина, важно соблюдать меры предосторожности, например, надевать респиратор и прочные перчатки.

Никогда не используйте открытый огонь для плавки металла; вместо этого используйте закрытый тигель и постоянный источник тепла, например, пропановую горелку или электрическую печь.

В целях обеспечения собственной безопасности и безопасности других всегда следует обращаться за советом к специалистам, прежде чем начинать любую подобную работу дома.

Содержание

Как плавить алюминиевые банки в домашних условияхЛегкий, устойчивый к коррозии и простой в работе алюминий — это металл, имеющий множество практических применений. Он нетоксичен и может использоваться в местах, где он будет контактировать с пищей или кожей.

Этот металл можно перерабатывать, а не очищать от руды. Чтобы получить жидкий алюминий, просто расплавьте несколько использованных банок.

Металл заливается в подходящую форму, где из него формируются украшения, посуда, украшения, скульптуры или любые другие металлические предметы. Это служит прекрасным введением в рециркуляцию в домашних условиях.

Несмотря на то, что плавка банок не представляет особой сложности, рекомендуется делать это только взрослым из-за высоких температур.

Содержите рабочее место в чистоте, хорошо проветриваемом. Банки не нужно очищать перед плавлением, потому что все органическое (пластиковое покрытие, остатки соды и т. д.) сгорит.

- Металлические контейнеры из алюминия

- Миниатюрная электрическая печь (или другой источник тепла, достигающий соответствующей температуры, например, пропановая горелка)

- Тигель из стали (или другого металла, температура плавления которого значительно выше, чем у алюминия, но ниже, чем у вашей печи; например, толстая чаша из нержавеющей стали или чугунная кастрюля)

- перчатки, выдерживающие высокие температуры

- Железные клещи

- Формы для литья алюминия (или стали, железа и т.п.)

- Измельчение банок на более мелкие части позволит вам поместить больше в тигель.

- Разогрейте печь до 1220 градусов по Фаренгейту. При этой температуре алюминий плавится (660,32 °C, 1220,58 °F), а сталь — нет. Как только он достигнет этой температуры, алюминий начнет плавиться почти мгновенно.

- Подождите от 30 секунд до минуты при этой температуре, чтобы убедиться, что алюминий расплавится.

- Защитные очки и перчатки Don, выдерживающие высокие температуры. Вы также должны носить рубашку с длинными рукавами, длинные брюки и обувь с закрытыми носками при работе с материалами, которые становятся очень горячими (или очень холодными).

- Включите духовку. Осторожно поднимите тигель щипцами. Не суй туда руку, она тебя обожжет! Проход от печи к форме должен быть выстлан металлическим поддоном или фольгой, чтобы облегчить очистку в случае разлива.

- Расплавленный алюминий следует залить в форму.

Алюминий затвердеет сам по себе примерно через 15 минут. Подождав несколько минут, вы можете поместить форму в ведро с холодной водой, если хотите. Рекомендуется соблюдать осторожность, так как будет образовываться пар.

Алюминий затвердеет сам по себе примерно через 15 минут. Подождав несколько минут, вы можете поместить форму в ведро с холодной водой, если хотите. Рекомендуется соблюдать осторожность, так как будет образовываться пар. - В вашем тигле все еще могут быть несгоревшие компоненты. Остаток можно удалить из тигля, бросив его вверх дном на твердую поверхность, например бетон. Аналогичная техника может быть использована для выпуска алюминия из форм. Если у вас возникли проблемы, попробуйте отрегулировать температуру формы. Вы можете использовать разные коэффициенты расширения алюминия и пресс-формы (другой мета) в своих интересах, разделяя два металла.

- Когда вы закончите пользоваться духовкой или печью, убедитесь, что вы выключили питание. Если вы собираетесь тратить энергию на переработку, в этом нет особого смысла.

Производство нового алюминия с помощью электролиза оксида алюминия (Al2O3) очень неэффективно и дорого по сравнению с переплавкой вторичного алюминия.

Только около 5 процентов энергии, необходимой для производства металла из необработанной руды, расходуется на процесс переработки. Переработка металлов составляет около 36% производства алюминия в Америке.

Переработка алюминия – это область, в которой Бразилия занимает лидирующие позиции. Ошеломляющие 98,2 процента всех алюминиевых банок в стране перерабатываются.

Как плавить металлы в домашних условияхДомашнее оборудование для плавки металлов позволяет заниматься творчеством, для которого в противном случае потребовался бы доступ к более сложному и профессиональному оборудованию. Можно сэкономить время, деньги и усилия при изготовлении изделий из литого металла и других изделий, плавя металлы с повседневными домашними материалами.

Вы можете построить домашнюю установку для плавки большинства мягких металлов, используя всего несколько недорогих инструментов и единиц оборудования.

Удалите все поворотные столы или полки из микроволновой печи и заклейте вентиляционные отверстия лентой, чтобы превратить ее в скороварку.

Освободите место на полу микроволновой печи для точильного камня из карбида кремния.

Микроволны будут преобразованы в тепло, которое затем будет передано металлу, расплавив его.

Поставьте на камень мерный стакан из нержавеющей стали, наполненный оловянной стружкой.

Поставьте мерный стакан на камень и поставьте сверху кастрюлю.

Тепло камня будет удерживаться в форме для запекания, подобно тому, как работают конвекционные печи, нагревая металлическую стружку в мерном стакане до более высокой температуры.

Растопите оловянную стружку, разогревая изделия в микроволновой печи в течение 15 минут при высокой температуре.

Выкуйте собственную сталь домаМеталл — фантастический строительный материал. Он негибкий, прочный, поддающийся формованию и проводящий, но иногда нужный нам материал отсутствует в продаже.

Чтобы придать металлу желаемую форму, его нужно либо нагреть до достаточной пластичности, чтобы можно было ковать, либо расплавить и отлить в форму.

Несмотря на то, что правильно плавить металлы в нашей мастерской в гараже может быть рискованно, мы можем легко создать кузницу для кофейных банок, отвечающую всем нашим кузнечным требованиям дома.

- Компоненты Алюминиевая банка для кофе Керамический жгут (толщиной 1 дюйм)

- Металлические полосы

- Огнеупорные кирпичи и пропановая горелка

- Молот\наковальня

Вам нужно найти пропановую горелку с постоянно включенным зажиганием. Если бы газовый переключатель не находился в положении ВКЛ., для управления кузницей вам потребовалось бы использовать только одну руку для работы с пропановой горелкой.

Это неэффективное использование времени. Есть спусковой крючок, который представляет собой красную кнопку, и маленькая металлическая кнопка, которая блокирует спусковой крючок в положении ВКЛ.

Шаг 2. Подготовка банки Снимите этикетку с банки для кофе и всю краску или пластик, покрывающие ее. Затем вам нужно сделать отверстие в боковой части баллона, достаточно большое, чтобы вместить сопло пропановой горелки.

Затем вам нужно сделать отверстие в боковой части баллона, достаточно большое, чтобы вместить сопло пропановой горелки.

Чтобы полностью выровнять внутреннюю часть кофейной банки, отрежьте кусок керамической ваты соответствующего размера. Один дополнительный круглый кусок керамической ваты потребуется, чтобы закрыть противоположный конец банки.

Шерсть после упаковки в банку должна сохранять свою форму без использования каких-либо застежек или клея. Важно сделать отверстие в керамической вате для сопла пропановой горелки.

Шаг 3. Постройте базуВо всех смыслах ваша банка для кофе готова к работе. Однако теперь, когда температура достигает нескольких тысяч градусов по Фаренгейту, мы, возможно, захотим занять позицию и держать ее подальше от нашей дорогой мебели и напольных покрытий.

Основание, которое вы используете для крепления пропановой горелки, может различаться в зависимости от угла, под которым держите горелку, и отверстия в баллоне.

Мы можем поместить наши металлы на огнеупорные кирпичи, которые дают твердую, устойчивую поверхность, для нагрева.

Они выполняют двойную функцию, закрывая герметичный передний зазор банки. В качестве дополнительного примечания, отверстие для пропана должно быть ориентировано так, чтобы газ мог быть доступен изнутри конструкции.

Шерсть в моем примере имеет отверстие в правом верхнем углу, направленное прямо на кирпичи камина.

Шаг 5 Попробуйте!Выйдите из дома и подальше от всего, что может загореться, затем зажгите пропановую горелку и оставьте ее включенной все время.

Вставьте сопло горелки в банку через боковое отверстие. Попробуйте сфокусировать кончик пламени на огнеупорном полу кузницы.

Подождите несколько минут, пока он нагреется, затем используйте длинный набор плоскогубцев или щипцов, чтобы вставить металлический предмет в горн.

Когда температура металла постоянна, он готов к использованию.

Металл кладется на твердую поверхность после удаления клещами. Идеально подойдет настоящая наковальня, но если у вас ее нет, подойдет тяжелый камень или бетонная плита.

Используя металл и наковальню, несколько раз ударьте молотком по металлу. Металл станет более плоским, когда вы будете его бить.

Шаг 6 Станьте кузнецом!Единственное, что стоит между вами и созданием собственных клинков, болтов и штыков, — это время и практика.

Несмотря на то, что нет никакой замены реальному опыту, описанные здесь методы могут помочь вам приступить к обработке металлов давлением.

Острие было первым, что я сделал. Изготовление маленькой лопаты с цилиндрическим основанием для прикрепления к деревянной ручке — это забавный первый проект, если вы ищете вызов.

Металл сложен в обработке, но после нескольких попыток вы узнаете, сколько тепла требуется для достижения желаемой формы.

Домашнее литейное производство — Литье металлов в домашних условиях Человеку необходимо использовать свои собственные две руки, чтобы что-то сделать. Это дает вам ощущение контроля над своей жизнью, своими действиями и тем, что вы создаете.

Это дает вам ощущение контроля над своей жизнью, своими действиями и тем, что вы создаете.

Домашняя литейная позволяет легко создавать единственные в своем роде металлические изделия, так что вам больше не придется бояться сложных деталей машин и металлических изделий.

Конечно, вы можете построить литейный цех в своем подвале по разумной цене.

На собственном заднем дворе, построив литейный цех, вы сможете научиться плавить металл и отливать поистине замечательное творение.

Если вам нравится возиться по дому, у вас, вероятно, уже есть большинство компонентов, необходимых для постройки литейного цеха, что упрощает создание небольшого литейного цеха, не выходя из собственного дома.

Литье металлов проще, чем вы думаетеВ литье металлов нет никаких секретов, это вид искусства, которым так называемые «примитивные» люди практиковали тысячи лет.

Это не трудно, сложно или невозможно. Практика заливки расплавленного металла в формы насчитывает тысячи лет. То же самое относится и к вам.

То же самое относится и к вам.

Те, кто может выстрогать свисток, не теряя сознания на работе, достаточно изобретательны, чтобы придумывать свои собственные проекты.

Если вы когда-нибудь строили замок из песка, вы знаете, как сделать форму. Кроме того, металл можно расплавить и залить в литейную форму с таким же небольшим усилием, как вскипятить кастрюлю с водой. Это простое дело. Все, что требуется, — домашний литейный цех.

ТопливоНесмотря на то, что в настоящее время природный газ широко используется в литейной промышленности, древесный уголь является «классическим» литейным топливом и когда-то был доминирующим.

Угольные брикеты предпочтительнее использовать газовую горелку с пропановым баллоном. Они более удобны и доступны, стоят меньше и всегда в вашем распоряжении.

Помимо того, что древесный уголь является дешевым и легкодоступным топливом, его также можно использовать для запуска домашней литейной в любой точке мира.

Кроме того, здесь можно изготовить древесный уголь, что устраняет необходимость покупать его в ближайшем магазине.

Достаточно просто закопать деревянные скирды и оставить их гореть на несколько недель. Чтобы привести домашний литейный цех в действие, все, что вам нужно сделать, это сделать древесный уголь из древесной щепы.

Помимо экономии денег, собственное производство древесного угля имеет еще одно преимущество: в отличие от промышленных брикетов, он не содержит связующих веществ.

Известно, что эти вещества засоряют поток воздуха в литейной печи и вызывают проблемы.

Производство древесного угля также приводит к выбросу окиси углерода, древесного спирта и других летучих побочных продуктов в процессе.

Эти отходы могут иметь товарные качества сами по себе.

ПечьДля изготовления форм и наиболее эффективного использования топлива необходима подходящая и прочная печь.

Однако всего за 40 долларов вы можете построить собственную печь для металлолома. Проще говоря, это будет барабан с гибкой крышкой и около двух дюймов (50 мм) огнеупорного литья внутри.

Проще говоря, это будет барабан с гибкой крышкой и около двух дюймов (50 мм) огнеупорного литья внутри.

Огнеупор – это вещество, которое сохраняет свою форму и целостность даже при воздействии чрезвычайно высоких температур.

Как и цемент, он поставляется в канистрах, и все, что вам нужно сделать, это добавить воды, чтобы сделать постоянную литейную.

Для духовки требуется нижняя трубка подачи воздуха с вентилятором с регулируемым потоком для создания необходимой тяги для приготовления пищи при высоких температурах.

Размер металлических деталей и предметов, которые вы собираетесь отливать в своей домашней литейной, должен быть определен до того, как вы приступите к строительству печи и поиску печи. Неопытному пользователю следует поискать контейнер размером не меньше газового баллона или наименьшей из возможных пивных бочонков.

Вы можете использовать их, чтобы построить прочную печь, которую можно настроить для плавки различных видов металлолома.

Кроме того, эта возвышающаяся печь может удовлетворить любые требования к литью и любые объекты, независимо от их размера или формы.

Литье алюминия и его обработка — это наименее сложная и простая литейная работа из-за низких температур, которая приводит к почти полному расплавлению поршней ненужных автомобилей.

Помимо того, что они изготовлены из высококачественного сплава, их можно взять в большинстве гаражей и носить с собой домой.

Однако ко многим из них уже прикреплены соединительные стержни, и эти стержни вместе с любыми другими деталями из черных металлов должны быть удалены из плавильного котла перед заливкой алюминия.

Если вы уже выбрали сосуд для печи, вы можете подготовить его, сняв крышку и разрезав ее по верхнему шву.

Кроме того, в его боку у основания необходимо прорезать отверстие диаметром 30-40 мм для прохода подводящей трубы.

После этого припаяйте трубу к стенке канистры коленом вверх и наденьте колено на 90 градусов на ниппель.

Аккуратно сделайте отверстие в середине секции крыши. Следующий шаг — просверлить отверстие и впаять в него 50-миллиметровую трубку глушителя так, чтобы она только выглядывала из-за края крышки.

Затем прикрепите ручки контейнера к его бокам, используя короткие отрезки плоской заготовки размером 3 мм на 5 мм и отрезки 15-мм трубки длиной 150 мм.

Из-за чрезвычайно высоких температур внутри печи необходимо использовать огнеупорный материал для заполнения основания, покрытия и внутренних стенок.

Следуйте инструкциям на ведре, чтобы отмерить и смешать нужное количество, затем налейте его в кувшин вашей печи до колена подачи воздуха (обычно на глубину 30-50 мм).

Когда футеровка стены установлена, смажьте маслом наружную часть меньшего сосуда и установите его вертикально над изгибом и «пастообразным» основанием, убедившись, что он сбалансирован внутри барабана печи.

Затем повторите процесс для полости стены, используя огнеупорную засыпку, но на этот раз утрамбовывайте ее во время заливки, чтобы исключить возможность образования пузырьков воздуха. Последний шаг — перевернуть крышку и совместить ее с концом трубы глушителя.

Последний шаг — перевернуть крышку и совместить ее с концом трубы глушителя.

Когда огнеупор высохнет, нужно прожечь уголь в костре не менее 12 часов.

Изготовьте диск из просечно-вытяжного листа толщиной 3 мм, не шире внутренней части топки, и подсоедините его в качестве подвода к вентилятору. Приварите пластину, используйте муфту или даже вставьте кусок велосипедной трубы, если это необходимо. Плавка металлов в вашей печи позволит вам делать формы и предметы домашнего обихода.

ФлягаДля создания домашнего литейного цеха это еще один важный ингредиент. Опоку, неотъемлемый компонент любого литейного цеха, вы, скорее всего, сможете изготовить самостоятельно.

Это простой контейнер из двух частей с открытым верхом, предназначенный для хранения песка, используемого для формирования формы.

Между различными компонентами можно вставить маленькую четырехгранную щеку, чтобы увеличить глубину фляги, а толщина вашей фляги (верхняя часть называется колпачком, а нижняя — перетяжкой) будет зависеть от размера отливок, которые вы хотите залить.

Вы можете сделать свою собственную фляжку из восьми плоских прямых деревянных брусков размером 100 x 25 мм, разрезав их на четыре части длиной около 250 мм и еще четыре части длиной около 300 мм.

Затем уменьшите восемь секций до 50 мм в длину и закончите два контейнера, склеив и скрепив доски шурупами M60 x 30 мм.

При использовании фляги большего размера вам потребуется вырезать углубление размером 6 мм x 15 мм во внутренней части крышки и перетащить, чтобы песок оставался на месте.

Наборы ключей можно использовать в качестве украшения на стенках фляги. Чтобы успешно отделить форму по линии разъема, важно, чтобы перетаскивание точно соответствовало заподлицо.

Поскольку существует минимальный допуск на ошибку при поднятии конусных кнопок, многие люди предпочитают использовать установочные штифты или стержни. Следующим шагом является использование мощного гидроизоляционного состава для герметизации дерева.

Инструменты проектирования, которые вам понадобятся, загадка и формовочная скамья, достать труднее, но они все еще в пределах досягаемости. Первый — это простое сито для мусора из хозяйственного магазина.

Первый — это простое сито для мусора из хозяйственного магазина.

Удалите пару листов фанеры размером больше вашей чашки и заклейте их герметиком для дерева, чтобы использовать их в качестве шаблонов для ваших готовых досок.

Заключение

Это ваш лучший выбор, если вы хотите создавать действительно уникальные творения. Несколько обычных вещей и немного медного провода — это все, что нужно. Несмотря на то, что большинство металлов можно расплавить в домашних условиях, всегда следует соблюдать осторожность. Не используйте открытое пламя для плавления металла; вместо этого используйте пропановую горелку или электрическую печь, которые могут поддерживать постоянный нагрев в герметичном тигле. Чтобы отлить алюминий, вам понадобится печь, тигель и несколько форм (или стальных, железных и т. д.).

Вам понадобятся термостойкие перчатки, так как алюминий плавится при 660,32 °C (1220,58 °F), а сталь — нет. Остаток в тигле можно удалить, перевернув его и ударив о твердую поверхность, например, о бетон. Около 36% алюминия, производимого в США, является результатом вторичной переработки металла. Примечательно, что 98,2 процента всех алюминиевых банок в стране используются повторно или перерабатываются. Несмотря на то, что использовать нашу гаражную мастерскую в качестве кузницы небезопасно, мы можем легко создать кузницу для кофейных банок, которая удовлетворит все наши кузнечные потребности.

Около 36% алюминия, производимого в США, является результатом вторичной переработки металла. Примечательно, что 98,2 процента всех алюминиевых банок в стране используются повторно или перерабатываются. Несмотря на то, что использовать нашу гаражную мастерскую в качестве кузницы небезопасно, мы можем легко создать кузницу для кофейных банок, которая удовлетворит все наши кузнечные потребности.

Приготовь банку из-под кофе. Используйте сопло пропановой горелки, чтобы вырезать отверстие в боковой части банки с кофе. Наковальня предпочтительнее, хотя в крайнем случае подойдет большой, здоровенный камень или бетонная плита. Пока он нагревается, возьмите длинные плоскогубцы или щипцы. Литье металла практиковалось так называемыми «примитивными» людьми на протяжении тысячелетий, поэтому в этом виде искусства нет никаких загадок.

Только время и практика не помешают вам выковать собственные клинки, болты и штыки. Возможность отливать собственные уникальные изделия из металла в домашних условиях избавляет от необходимости восхищаться заводскими деталями машин и другими металлическими предметами. Вместо газовой горелки с пропановым баллоном можно использовать угольные брикеты. Они дешевле для кошелька, как с точки зрения цены, так и доступности (они всегда у вас под рукой). В любой точке мира домашний литейный цех может работать на древесном угле из-за его низкой стоимости и высокой доступности.

Вместо газовой горелки с пропановым баллоном можно использовать угольные брикеты. Они дешевле для кошелька, как с точки зрения цены, так и доступности (они всегда у вас под рукой). В любой точке мира домашний литейный цех может работать на древесном угле из-за его низкой стоимости и высокой доступности.

Вы можете сделать свою собственную печь для металлолома менее чем за 40 долларов. Металлы можно плавить в печи и использовать для создания форм для различных промышленных и бытовых целей. Дно, верх и внутренние стенки должны быть заполнены огнеупорным материалом. Через 12 часов огнеупор станет достаточно сухим, чтобы можно было безопасно сжигать древесный уголь в костре. Для фиксации можно использовать пластину, стяжку или даже велосипедную трубу.

Колба, необходимая в любом литейном цехе, вероятно, может быть создана самостоятельно. Это двухкомпонентный контейнер с открытым верхом, предназначенный для хранения формовочной смеси. Поддержание постоянной подгонки между тягой и колпачком на заподлицо имеет решающее значение для разделения пресс-формы по линии разъема. Вы все еще можете получить необходимое конструкторское оборудование — загадку и верстак, — но это потребует больше усилий.

Вы все еще можете получить необходимое конструкторское оборудование — загадку и верстак, — но это потребует больше усилий.

Как построить литейный цех для плавки алюминия, латуни и бронзы

Это не первая моя литейная, я построил несколько, но пока что это моя лучшая литейная. Поэтому я подумал, что поделюсь проектом со всеми, кто заинтересован в строительстве литейного цеха. Я построил несколько других

которые в итоге потерпели неудачу. Иногда после удручающе малого количества стрельб. Основная проблема, с которой я столкнулся, заключалась в том, что я пытался сделать свой собственный огнеупорный материал. я попробовал несколько

разные составы. Все они со временем треснули и/или расплавились, и литейные цеха пришли в негодность. В конце концов я решил сделать все правильно и построить литейный цех, который прослужит долго.

несколько обжигов до очень высоких температур. Поэтому я отказался от самодельных огнеупорных растворов и купил рулон волокнистой изоляции Inswool, чтобы выровнять его.

Итак, вот фотография литейного цеха в процессе плавки алюминия. Это действительно прекрасно работает. Он быстро плавит алюминий, и расплавление партии латуни или бронзы не занимает много времени. Его было очень легко построить, и почти любой мог бы его воспроизвести.

Нажмите на любую фотографию, чтобы увеличить ее.

Рядом с новым литейным цехом находится мой старый литейный цех, который больше не используется и в конечном итоге будет перестроен таким же образом, как и этот новый литейный цех.

Ниже приведены этапы строительства новой литейной.

Если быть совершенно честным, я должен был сделать это именно так в самом начале. Вот фото коробки с волокнистой изоляцией Inswool, которую я купил для футеровки этого литейного цеха. я пытался

сэкономьте деньги на моих предыдущих литейных цехах, экспериментируя с различными самодельными изоляционными растворами. Все они в конце концов потерпели неудачу. Количество времени и усилий, которые я вложил в эти неудачные литейные заводы,

Inswool выгодная сделка, даже если она немного дорогая. Я купил рулон одеяла из огнеупорного волокна толщиной 1 дюйм, рассчитанного на 2400 градусов по Фаренгейту. Это более чем достаточно горячо, чтобы расплавиться.

алюминий, латунь, бронза, медь и множество других металлов. Он не совсем справится с железом или сталью, но это нормально. Я не планировал использовать этот литейный цех для плавки этих

металлы.

Вот фото коробки с волокнистой изоляцией Inswool, которую я купил для футеровки этого литейного цеха. я пытался

сэкономьте деньги на моих предыдущих литейных цехах, экспериментируя с различными самодельными изоляционными растворами. Все они в конце концов потерпели неудачу. Количество времени и усилий, которые я вложил в эти неудачные литейные заводы,

Inswool выгодная сделка, даже если она немного дорогая. Я купил рулон одеяла из огнеупорного волокна толщиной 1 дюйм, рассчитанного на 2400 градусов по Фаренгейту. Это более чем достаточно горячо, чтобы расплавиться.

алюминий, латунь, бронза, медь и множество других металлов. Он не совсем справится с железом или сталью, но это нормально. Я не планировал использовать этот литейный цех для плавки этих

металлы.

Inswool представляет собой одеяло из алюмосиликонового тканого волокна различной толщины. Толщина в один дюйм не идеальна для этого проекта, но у меня есть для него другое применение.

усилия по обработке стекла. Использование двух слоев для удвоения толщины до двух дюймов обеспечивает отличный слой изоляции в литейном цехе.

Я начал с 5-галлонного стального ведра. Затем я обернул два слоя Inswool вокруг оправки, сделанной из куска воздуховода HVAC диаметром 7 дюймов, и набил все это.

вниз в ведро. Это обеспечивало плотную посадку внутри ведра, и изоляция сохраняла свою форму при вытягивании оправки (см. ниже).

Вот вид литейного цеха с новой изоляцией после удаления оправки. Два клиновидных зазора, где концы волокнистых одеял не совсем смыкаются, были заполнены

насыпая в них доверху сухой песок.

Изоляционное волокно мягкое и легко повреждается, поэтому я придал ему жесткость раствором силиката натрия. Я смешал примерно 50/50 смесь герметика для бетона на основе силиката натрия с водой.

и пропитала им волокно с помощью пульверизатора. Затем я оставил литейный цех на солнце для просушки на несколько часов. Две такие обработки привели к тому, что волокно стало намного

более жесткая и устойчивая к истиранию.

Для защиты пола литейного цеха я смочил немного песка смесью 50/50 раствора силиката натрия и воды. Затем я утрамбовал слой песка толщиной примерно в три дюйма.

на дне литейного цеха сделать прочный и термостойкий пол. Осторожное воздействие пропановой горелкой на пол литейного цеха заставило его затвердеть, как камень.

поверхности всего за несколько минут. Полное затвердевание до дна может занять несколько дней или произойдет при первом обжиге литейного цеха.

Затем я утрамбовал слой песка толщиной примерно в три дюйма.

на дне литейного цеха сделать прочный и термостойкий пол. Осторожное воздействие пропановой горелкой на пол литейного цеха заставило его затвердеть, как камень.

поверхности всего за несколько минут. Полное затвердевание до дна может занять несколько дней или произойдет при первом обжиге литейного цеха.

Я вырезал отверстие диаметром четыре дюйма в центре крышки ведра. Затем я вырезал два пончика из изоляционного материала и с помощью длинных винтов и шайб прикрепил их к нижней стороне крышки, чтобы

изолировать его.

Вот фото готовой литейной формы. Я прикрепил пару U-образных болтов к крышке, прежде чем прикрепить изоляционные покрытия, которые будут служить ручками. Крышка просто сидит сверху литейного цеха и под действием силы тяжести

удерживает его на месте. Изоляция на крышке усилена так же, как и сама литейная.

Это пропановая горелка для литейного производства. Я купил его на Amazon.com. Несколько продавцов предлагают аналогичные горелки для использования в кузницах и литейных цехах. В комплекте был регулируемый регулятор давления.

это доходит до 40 фунтов на квадратный дюйм, но для нагрева литейного цеха требуется всего несколько фунтов на квадратный дюйм пропана. Я могу получить несколько расплавов из 20-фунтового баллона с пропаном, как показано на рисунке. Больше плавится алюминия, меньше латуни

из-за его более высокой температуры плавления и необходимости более длительных циклов. У меня есть несколько баков, так что я могу быстро их поменять, если один из них высохнет во время стрельбы.

Я купил его на Amazon.com. Несколько продавцов предлагают аналогичные горелки для использования в кузницах и литейных цехах. В комплекте был регулируемый регулятор давления.

это доходит до 40 фунтов на квадратный дюйм, но для нагрева литейного цеха требуется всего несколько фунтов на квадратный дюйм пропана. Я могу получить несколько расплавов из 20-фунтового баллона с пропаном, как показано на рисунке. Больше плавится алюминия, меньше латуни

из-за его более высокой температуры плавления и необходимости более длительных циклов. У меня есть несколько баков, так что я могу быстро их поменять, если один из них высохнет во время стрельбы.

Отверстие диаметром с горелку было просверлено в боковой части литейной и через жесткую изоляцию в центральную камеру. Отверстие было расположено на несколько дюймов выше уровня пола.

литейный цех и просверлен по касательной к стенке внутренней камеры, чтобы пламя закручивалось вокруг камеры и более или менее равномерно нагревало плавильный тигель. Я использую асфальтоукладчик или кирпич для поддержки

часть горелки, выступающая из литейной, чтобы держать ее в горизонтальном положении.

Я использую асфальтоукладчик или кирпич для поддержки

часть горелки, выступающая из литейной, чтобы держать ее в горизонтальном положении.

Вот вид на литейный цех. Цоколь, сделанный из куска обожженного кирпича высотой в несколько дюймов, ставится на пол литейного цеха, а плавильный тигель находится наверху цоколя. Пламя горелки падает на цоколь и закручивается по внутренней камере. прогрев тигля достаточно равномерный. Тигли могут треснуть при слишком сильном перегреве в одном месте. Так что мне нравится, когда цоколь из печного кирпича принимает на себя основную тяжесть пламени горелки.

Иногда тигель прилипает к основанию и оба выпадают, когда я вынимаю тигель из литейного цеха. Это, скорее всего, произойдет, если флюс стекает по внешней стороне тигля на поверхность.

дно тигля. Посыпание плинтуса небольшим количеством сухого песка помогает предотвратить их слипание.

На этой фотографии лучше видно, как горелка установлена по касательной к внутренней камере литейного цеха, создавая эффект завихрения, охватывающего пламя внутри литейного цеха и тигля. В литейном цехе холодно, крышка закрыта, так что пламя еще не все равномерно прогрело. Крышка помогает сохранить тепло и усиливает эффект завихрения.

В литейном цехе холодно, крышка закрыта, так что пламя еще не все равномерно прогрело. Крышка помогает сохранить тепло и усиливает эффект завихрения.

Вот один из нескольких глиняно-графитовых плавильных тиглей, которые я купил для литейного производства. Я использую другую для каждого металла, который я плавлю. Я не уверен, что это действительно необходимо, но я придерживаюсь этого

так или иначе. Тигель стоит на постаменте из печного кирпича, который находится на полу литейного цеха. У меня были проблемы с прилипанием тигля к основанию, особенно если расплавленный флюс стекает по стенке тигля.

тигель и на плинтус. Я обнаружил, что насыпание небольшого количества сухого песка поверх плинтуса перед установкой на него тигля помогает предотвратить прилипание.

Вот набор щипцов, которые я сделал для подачи раскаленного тигля. Вы можете увидеть их в использовании в видеороликах, встроенных в эту страницу. Тот, что слева, предназначен для того, чтобы вставлять и вынимать тигель. Литейный завод. Тот, что справа, предназначен для подъема и заливки тигля. Оба были сделаны в основном из стального лома. Еще один полезный инструмент — это что-то, чтобы снять шлак с верхней части

расплавленный металл. Я использую старую стальную шумовку, зажатую в губках Vicegrips, чтобы удлинить рукоятку и облегчить захват в громоздких перчатках. Длинные ручки обязательны для всех

ваши инструменты. Количество лучистого тепла от горячих тиглей поражает. Вы не можете приблизиться к ним, не рискуя получить серьезные ожоги. Часть ваших инструментов, касающаяся тиглей или

расплавленный металл также станет очень горячим и начнет проводить тепло по всей длине. Так что чем длиннее ручки, тем лучше.

Литейный завод. Тот, что справа, предназначен для подъема и заливки тигля. Оба были сделаны в основном из стального лома. Еще один полезный инструмент — это что-то, чтобы снять шлак с верхней части

расплавленный металл. Я использую старую стальную шумовку, зажатую в губках Vicegrips, чтобы удлинить рукоятку и облегчить захват в громоздких перчатках. Длинные ручки обязательны для всех

ваши инструменты. Количество лучистого тепла от горячих тиглей поражает. Вы не можете приблизиться к ним, не рискуя получить серьезные ожоги. Часть ваших инструментов, касающаяся тиглей или

расплавленный металл также станет очень горячим и начнет проводить тепло по всей длине. Так что чем длиннее ручки, тем лучше.

Мне нужно дать обязательный доклад о безопасности. Это опасно! Вам необходимы средства индивидуальной защиты, чтобы предотвратить серьезные травмы или даже смерть. Как минимум ваши средства индивидуальной защиты

должны включать в себя длинные и толстые кожаные перчатки, хорошо облегающие предплечья, защитную маску, кожаный фартук и кожаные сапоги для защиты от лучистого тепла, горячие ручки

и брызги расплавленного металла. Это минимум. Вы, вероятно, не можете переборщить с личной защитой. Маска или респиратор также были бы хорошей идеей для защиты ваших легких.

от паров, выделяющихся при плавке некоторых металлов. Также обратите внимание на свое окружение. Это не то, что вы хотите делать на деревянной террасе или рядом с большим количеством сухой травы или в другом месте.

горючий материал. Лучистое тепло или брызги металла могут привести к возгоранию. Кстати, о брызгах металла. Будьте осторожны, добавляя металлолом в горячий слиток, полный расплавленного металла. Брось это

осторожно, чтобы избежать разбрызгивания. Кроме того, если на ломе есть влага, может произойти паровой взрыв, когда вы бросите его в тигель, что может разнести расплавленный металл по всему телу.

ты и окружение. Всегда рекомендуется предварительно нагревать лом в верхней части литейного цеха, чтобы убедиться, что он полностью высох, прежде чем добавлять его в горячий тигель.

Это минимум. Вы, вероятно, не можете переборщить с личной защитой. Маска или респиратор также были бы хорошей идеей для защиты ваших легких.

от паров, выделяющихся при плавке некоторых металлов. Также обратите внимание на свое окружение. Это не то, что вы хотите делать на деревянной террасе или рядом с большим количеством сухой травы или в другом месте.

горючий материал. Лучистое тепло или брызги металла могут привести к возгоранию. Кстати, о брызгах металла. Будьте осторожны, добавляя металлолом в горячий слиток, полный расплавленного металла. Брось это

осторожно, чтобы избежать разбрызгивания. Кроме того, если на ломе есть влага, может произойти паровой взрыв, когда вы бросите его в тигель, что может разнести расплавленный металл по всему телу.

ты и окружение. Всегда рекомендуется предварительно нагревать лом в верхней части литейного цеха, чтобы убедиться, что он полностью высох, прежде чем добавлять его в горячий тигель.

Вот фото двух разных флюсов, которые я использую. Я использую буру для плавки латуни и бронзы. Я использую светлую соль Мортона для плавки алюминия. Это плавящиеся потоки, которые плавятся и плавают поверх

поверхность расплавленного металла, предохраняющая его от окисления воздухом. Существуют и другие виды флюсов, которые можно использовать для дегазации металла перед литьем. Я еще не исследовал их использование.

Несколько пузырьков газа размером с крошечное отверстие в отливках, которые я делаю, на самом деле не проблема. Плавящиеся потоки действительно помогают. Количество окалины уменьшается, а металл становится блестящим и чистым.

на кастингах.

Я использую буру для плавки латуни и бронзы. Я использую светлую соль Мортона для плавки алюминия. Это плавящиеся потоки, которые плавятся и плавают поверх

поверхность расплавленного металла, предохраняющая его от окисления воздухом. Существуют и другие виды флюсов, которые можно использовать для дегазации металла перед литьем. Я еще не исследовал их использование.

Несколько пузырьков газа размером с крошечное отверстие в отливках, которые я делаю, на самом деле не проблема. Плавящиеся потоки действительно помогают. Количество окалины уменьшается, а металл становится блестящим и чистым.

на кастингах.

Старые добрые формочки для кексов пригодятся для отливки слитков. Я расплавлю разное. старый алюминиевый лом или кучу латунных гильз и деталей сантехники, и снять неприятный шлак и грязь,

затем отлейте хорошие чистые слитки в форму для кексов для использования в будущих проектах. Также любой металл, оставшийся в тигле после отливки, выливается в формы для кексов для изготовления слитков. для будущего использования. Просто помните, что формочки для кексов должны быть стальными или чугунными, чтобы выдержать высокую температуру. Мне нравится распылять на колодцы немного аэрозольной графитовой смазки. Это делает

слитки выпадают каждый раз.

для будущего использования. Просто помните, что формочки для кексов должны быть стальными или чугунными, чтобы выдержать высокую температуру. Мне нравится распылять на колодцы немного аэрозольной графитовой смазки. Это делает

слитки выпадают каждый раз.

Вот три хороших, чистых латунных слитка общим весом почти три фунта, сделанных путем переплавки латунных гильз. Оболочки были грязными с большим количеством

остатки пороха, коррозия и капсюли из какого-то другого металла. Все это было снято с расплавленного металла вместе с окалиной, оставив чистоту и блеск.

латунь для использования в будущих проектах.

Вот несколько алюминиевых слитков, отлитых в форму для кексов. Люди спрашивают, почему я занимаюсь изготовлением слитков, а не просто переплавляю необходимое количество металлолома, когда хочу отлить

что нибудь. Есть несколько причин. Во-первых, металлолом обычно не очень эффективно заполняет тигли. Это всевозможные неуклюжие формы и полные пустот. Может потребоваться много времени, добавляя шихту за шихтой лома в тигель понемногу, чтобы все это расплавить и заполнить тигель до приличного уровня расплавленным металлом.

Слитки гораздо лучше заполняют тигель и быстрее расплавляются. Я могу перерабатывать металлолом в слитки, когда у меня есть свободное время, и быстро переплавлять слитки, когда я нахожусь

спешить с завершением проекта.

Во-вторых, металлолом имеет тенденцию быть грязным. Я могу многое очистить, расплавив его с соответствующим флюсом и сняв шлак. Затем я могу отлить слитки хорошего чистого металла

Которые я запасаю для будущего использования. Я могу взвесить количество металлических слитков, которые мне понадобятся для проекта, и знаю, что они расплавятся до известного объема металла с очень небольшими затратами.

потеря к шлаку.

Может потребоваться много времени, добавляя шихту за шихтой лома в тигель понемногу, чтобы все это расплавить и заполнить тигель до приличного уровня расплавленным металлом.

Слитки гораздо лучше заполняют тигель и быстрее расплавляются. Я могу перерабатывать металлолом в слитки, когда у меня есть свободное время, и быстро переплавлять слитки, когда я нахожусь

спешить с завершением проекта.

Во-вторых, металлолом имеет тенденцию быть грязным. Я могу многое очистить, расплавив его с соответствующим флюсом и сняв шлак. Затем я могу отлить слитки хорошего чистого металла

Которые я запасаю для будущего использования. Я могу взвесить количество металлических слитков, которые мне понадобятся для проекта, и знаю, что они расплавятся до известного объема металла с очень небольшими затратами.

потеря к шлаку.

Хорошо, хватит о том, как построить литейный цех и все необходимое вспомогательное оборудование. а что с ним можно делать кроме литья слитков? Как насчет потерянного литья пенопласта? Мой первый

проект отливал какую-то большую букву Ls. Эта фотография

изображена большая буква L, вырезанная из пенопласта. Я хотел сделать большую букву L для своей девушки на день рождения, так как ее имя начинается с буквы L. Я вырезал букву L из блока пенопласта на своем ЧПУ.

маршрутизатор.

Эта фотография

изображена большая буква L, вырезанная из пенопласта. Я хотел сделать большую букву L для своей девушки на день рождения, так как ее имя начинается с буквы L. Я вырезал букву L из блока пенопласта на своем ЧПУ.

маршрутизатор.

Здесь я приклеил литник из обрезков пенопласта на заднюю часть L. Я набил деревянную форму несколькими дюймами влажного песка и выровнял поверхность. Затем

Я положил букву L лицевой стороной вниз на песок так, чтобы литник торчал вверх.

Здесь пенопластовая форма была зарыта в более влажный песок и плотно утрамбована. Литник так и остался торчать из песка. Я нашел опытным путем

что лучше всего уплотнять песок таким образом, чтобы оставить низкую точку вокруг литника и выше вокруг стенок опоки. Это помогает расплавленному металлу стекать в отверстие

поскольку литник испаряется и предотвращает его слипание с деревянной коробкой формы и ее сжигание.

Здесь расплавленный алюминий заливают в форму. Было много дыма и пламени, когда пена испарилась и была вытеснена алюминием. Я нагрел алюминий сильнее, чем мог бы

быть нормальным для литья. Алюминий необходимо нагреть намного выше его точки плавления, потому что он должен быть достаточно горячим, чтобы испарить пену, и оставаться достаточно жидким после этого, чтобы полностью

заполнить образовавшуюся пустоту. Алюминий, только что нагретый чуть выше точки плавления, может начать затвердевать, прежде чем полностью испарится пена.

Было много дыма и пламени, когда пена испарилась и была вытеснена алюминием. Я нагрел алюминий сильнее, чем мог бы

быть нормальным для литья. Алюминий необходимо нагреть намного выше его точки плавления, потому что он должен быть достаточно горячим, чтобы испарить пену, и оставаться достаточно жидким после этого, чтобы полностью

заполнить образовавшуюся пустоту. Алюминий, только что нагретый чуть выше точки плавления, может начать затвердевать, прежде чем полностью испарится пена.

Осталось подождать, пока металл полностью затвердеет, прежде чем пытаться извлечь деталь.

Вот я вытряхиваю отливку из песка. Я был очень взволнован, увидев, что у меня действительно получился сносно выглядящий L с первой попытки. Я подозревал, что это просто

повезло новичку, но потом я сделал это снова, и это сработало так же хорошо. Я сделал две буквы L и закончил более красивую из двух, оставив другую в запасе на случай, если

Я как-то напортачил.

Здесь я охладил отливку в воде, чтобы сделать ее достаточно прохладной, чтобы с ней можно было обращаться. Литник и большой кусок лишнего металла все еще прикреплены к задней части L. Литье

также загрязнен сажей, образующейся при испарении и сгорании пены.

Литник и большой кусок лишнего металла все еще прикреплены к задней части L. Литье

также загрязнен сажей, образующейся при испарении и сгорании пены.

Вот фото грубой отливки после обрезки литника и остатков алюминия. Поверхность имеет грубую песчаную текстуру, но удивительно хороша тем, насколько проста и

легкий процесс потери пены.

Вот фотография L после всего лишь нескольких минут шлифовки на моей ленточной шлифовальной машине с грубой зернистостью, чтобы сгладить шероховатую текстуру песчаной отливки. Мой план состоял в том, чтобы очистить его на всех поверхностях.

с грубой зернистой лентой, а затем пройти через все более мелкую зернистость, чтобы получить красивую поверхность. Даже через несколько минут с грубой лентой это действительно

начинает хорошо выглядеть.

Вот фотография готового L, который гордо стоит на полке в офисе моей подруги. Она любила это. Я тоже очень доволен тем, как все получилось.

Она любила это. Я тоже очень доволен тем, как все получилось.

Хорошо, неплохо для первых попыток литья по газифицируемым моделям. Пришло время сделать что-то более сложное. Смотри ниже.

Следующим моим настоящим литейным проектом было изготовление деталей для зеркальной камеры телескопа. Мне нужно было сделать треугольный кусок алюминия с ответвлениями на каждом углу. На этот раз я вырезал форму из пенопласта. из пенополистирола толщиной 3/4 дюйма (Styrofoam). Я добавил три литника и три стояка из трубочек из-под газировки, чтобы отводить газы от испаряющейся пены. Я использовал термоклей чтобы склеить детали. Затем я нанес немного расплавленного воска в разных местах, чтобы сгладить форму и заполнить пустоты. Как и в случае с L выше, я сделал два из них, чтобы гарантировать, что я получил по крайней мере один хороший. Дизайн двух форм немного отличался. Так что кастинг на фотографиях ниже выглядит не совсем так, как на этом фото.

Я закопал форму в сухой песок так, чтобы литники и стояки торчали над уровнем песка. Да, для этой отливки я перешел на сухой песок. Я нашел этот сухой песок

работает так же хорошо, как и влажный песок, и с ним легче работать. Он заполняет все пустоты вокруг формы без необходимости сильно утрамбовывать ее. Затем я залил алюминий в одну из

литники. Это сработало лучше, чем я ожидал.

Да, для этой отливки я перешел на сухой песок. Я нашел этот сухой песок

работает так же хорошо, как и влажный песок, и с ним легче работать. Он заполняет все пустоты вокруг формы без необходимости сильно утрамбовывать ее. Затем я залил алюминий в одну из

литники. Это сработало лучше, чем я ожидал.

Пенополистирол намного менее плотный, чем другой пенопласт, который я использовал, но имеет более грубую текстуру. Будучи менее плотным, горячий металл легче испаряется и вытесняет его, что позволяет создавать

более крупных и сложных отливок, но за счет более грубой обработки поверхности. Я действительно не забочусь о чистоте поверхности в этом приложении.

Вот отливка, только что извлеченная из песка, еще горячая, с литниками, подступенками и лишним металлом.

Вот посмотрите с другой стороны. Он покрыт сажей и к нему прилипло много песка, но в остальном это почти идеальная копия плесени из пенополистирола.

Вот отливка после того, как проволока отряхнула налипшую на нее сажу и песок. Детализация, запечатленная в процессе литья, потрясающая. Текстура оригинальной формы Syrofoam

хорошо видно на полноразмерном изображении. Я не мог быть счастливее.

Детализация, запечатленная в процессе литья, потрясающая. Текстура оригинальной формы Syrofoam

хорошо видно на полноразмерном изображении. Я не мог быть счастливее.

Здесь от отливки срезаны литники, стояки и лишний металл. Эта фотография действительно показывает, насколько точно оригинальная текстура пенополистирола была воспроизведена при отливке.

Слева деревянный прототип зеркальной камеры телескопа. Справа — алюминиевая деталь, состоящая из треугольной отливки и квадратных трубок. Это еще не сделано, но уже в пути благодаря моему самодельному литейному цеху и литью по газифицируемым моделям.

ОБНОВЛЕНИЕ : Вот вид практически готовой опорной рамы зеркала для зеркальной ячейки. Отлитая треугольная деталь является сердцевиной агрегата.

Он сидит вверх ногами на задней части зеркала, чтобы показать шесть точек опоры зеркала.

Каждая опорная точка имеет центральный установочный штифт и опорное кольцо, покрытое войлоком.

На этом же этапе требуется измельчить алюминий до малого размера.

На этом же этапе требуется измельчить алюминий до малого размера.

В случае с алюминием этого делать нельзя, произойдет нарушение внутренней структуры металла.

В случае с алюминием этого делать нельзя, произойдет нарушение внутренней структуры металла.

Алюминий затвердеет сам по себе примерно через 15 минут. Подождав несколько минут, вы можете поместить форму в ведро с холодной водой, если хотите. Рекомендуется соблюдать осторожность, так как будет образовываться пар.

Алюминий затвердеет сам по себе примерно через 15 минут. Подождав несколько минут, вы можете поместить форму в ведро с холодной водой, если хотите. Рекомендуется соблюдать осторожность, так как будет образовываться пар.