как переделать, устройство, схема, подробно, видео

Можно ли из инвертора сделать плазморез

Чтобы сделать плазморез из сварочного инвертора, в любом случае понадобится докупить некоторые комплектующие. Но аппарат сможет взять на себя роль источника питания. Он будет преобразовывать переменный ток в постоянный и поддержит работоспособность плазмореза.

Во многих случаях идеальным вариантом для конструирования резака считают сварочный трансформатор. Но у него есть свои минусы — агрегат слишком большой, потребляет много энергии и требует подключения к сети 380 В. Сварочный инвертор, в отличие от него, работает от бытовой розетки, экономно расходует электричество и показывает неплохой КПД.

Использовать плазморез из инвертора для сварки можно в гараже без переоборудования электросети Важно! Единственным недостатком инвертора при переделке в плазменный резак считается ограниченная функциональность. С очень толстыми и плотными заготовками агрегат не справится.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.

Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим. Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов.

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Для обработки меди в составе должны быть только водородосодержащие компоненты. Латунь эффективнее разрезается композицией, где есть азот и водород.

Латунь эффективнее разрезается композицией, где есть азот и водород.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

Как устроен плазморез

Любой плазменный резак состоит из нескольких частей:

- плазмотрона, отвечающего непосредственно за создание потока ионизированного газа;

- сварочного трансформатора, выполняющего функции источника питания;

- компрессора для нагнетания воздуха, проходящего через плазмотрон;

- осциллятора, подающего напряжение для формирования раскаленного потока при включении в работу.

Также в комплект устройства обязательно входят кабели, соединяющие сварочный аппарат и горелку, и шланги для подачи воздуха или другого газа из компрессора.

Принцип работы плазмореза состоит в том, что при включении агрегата трансформатор подает напряжение на электрод и сопло. Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

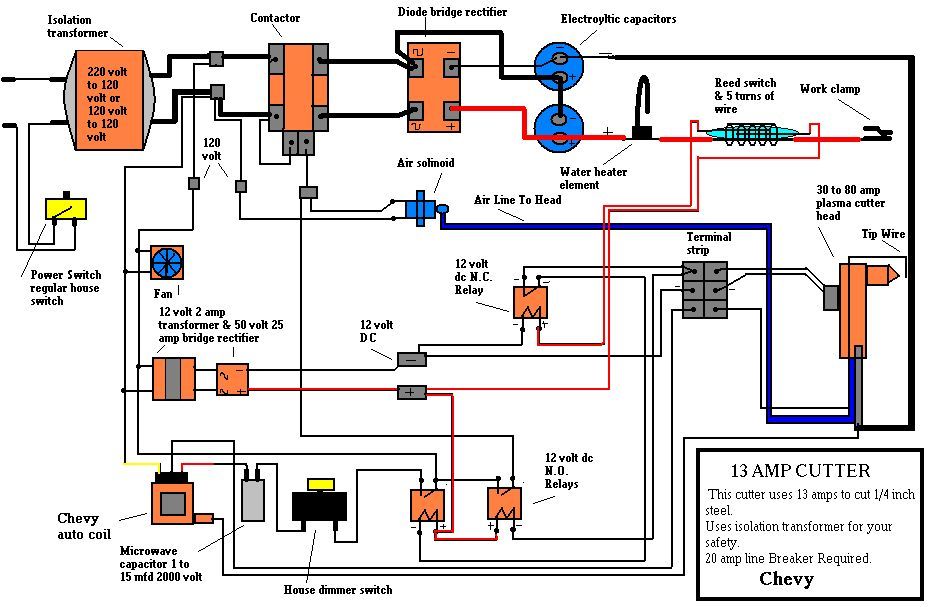

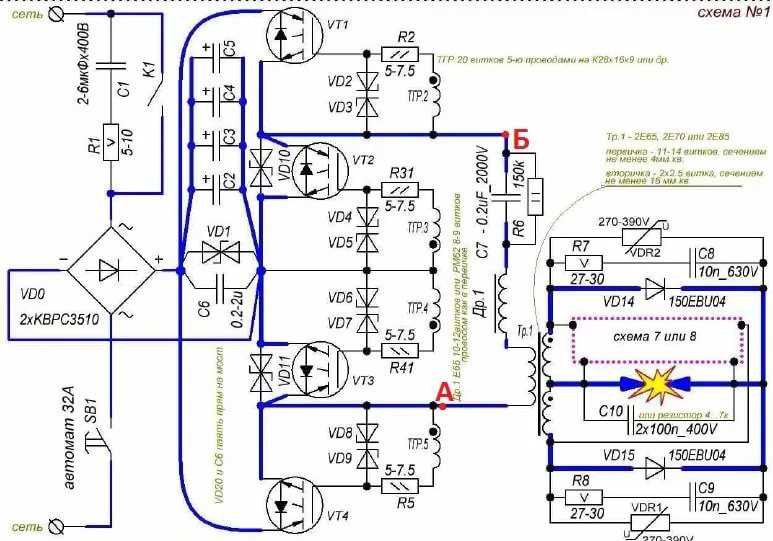

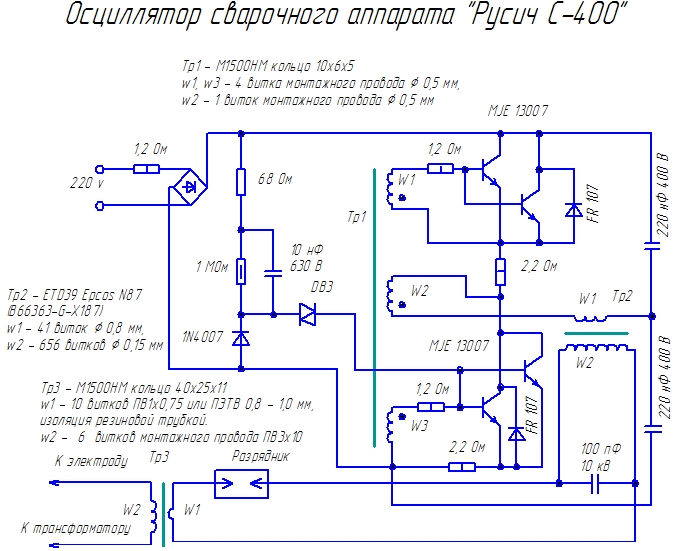

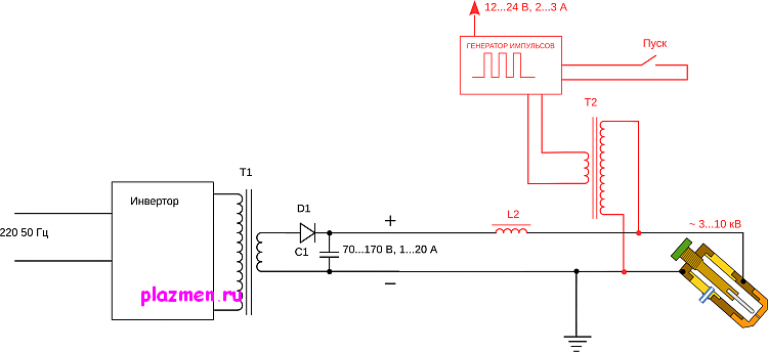

Схемы самодельного плазмореза из сварочного инвертора

Перед сборкой самодельного агрегата необходимо ознакомиться с чертежами. Прежде всего, нужно изучить принципиальную схему устройства плазмореза, которая показывает, как соединены между собой детали.

Принципиальная схема дает представление о сути установки

Также понадобится изучить схему управления плазморезом, сделанным из сварочного инвертора своими руками, подробно и внимательно. Она показывает расположение важнейших регуляторов и кнопок на резаке и блоке управления, а также отображает вольтметр, амперметр, датчики воздуха и давления.

При использовании плазмореза важно контролировать температуру и электрические показатели установки

В последнюю очередь нужно изучить схему подключения элементов установки. На ней указано, как именно требуется соединить части агрегата шлангами и кабелями.

Схема подключения отмечает длину и сечение проводов

Внимание! Поскольку плазморез является сложным электрическим агрегатом, при сборке устройства из инвертора нужно внимательно рассмотреть все доступные чертежи.

Зачем нужны шилды

Обладатели самодельных устройств наслышаны о платах расширения – Arduino cnc shield, применение которых расширяет функционал фрезерного оборудования.

Обычно шилду изготавливают под форм-фактор платы. Используют и несколько шилдов одновременно, устанавливая их на микроконтроллер (один на другой). Спектр их применения:

- при помощи официального устройства Arduino – Ethernet cnc shield можно добиться независимости проекта от ПК, да и для хостинга веб-сервера его используют,

- 4 Relay Shield – возможность для того, чтобы подключать 4-х периферийные устройства,

ВАЖНО: надо соблюдать осторожность с контактами этого устройства, чтобы не повредить Arduino.

- Рrotoshield – весьма полезный шилд в момент, когда собирается схема,

- LCD Shield позволяет информацию с Arduino выводить напрямую на периферийный экран,

- еnergy Shield – расширенные возможности для питания на Arduino. Реальна подзарядка мобильников и гаджетов,

- мotor shield обеспечивает управление большим числом моторов и их защиту,

- SD Card Shield служит для обработки и хранения больших массивов информации,

- Wi-fi Shield, подключенный к серийному порту, обеспечит дистанционное управление приводами роботизированных проектов,

- GPRS Shield оснащается антеннами для использования сети GSM/GPRS,

- E-Ink shield – путь для использования технологии электронных чернил, дисплею нужен для питания минимум энергии,

- мusic Shield способен воспроизводить музыку через Arduino в отличном качестве.

Реально создать лазерный 3D принтер, ЧПУ станок, употребляя бюджетные платы Arduino. С платой расширения CNC Shield можно работать на станках с числовым программным управлением, в гравировальной или фрезерной машине. А шилд для управления тремя ШД (трехосевой станок) имеет три разъема, чтобы не было проблем с каждым драйвером при подключении.

К прочтению: Характеристика станка JET JDP-8L

Как переделать сварочный инвертор в плазморез своими руками

Переделка сварочного инвертора в плазморез заключается в подготовке нескольких принципиально важных частей аппарата. Их собирают и приобретают по отдельности, после чего соединяют в конечное устройство согласно существующей схеме. Сам инвертор, в отличие от сварочного трансформатора, в усовершенствовании не нуждается, при подключении осциллятора он сможет работать в неизменном виде.

Как сделать плазмотрон

Плазмотрон является одной из важнейших деталей агрегата. Проще всего купить готовый резак, обладающий всеми необходимыми характеристиками. Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

- клеммы и кабель для подключения тока;

- рукав и направляющие для подачи газа на сопло;

- вольфрамовый электрод 4 мм с возможностью регулировки положения.

В резаке при включении под воздействием воздуха и электротока формируется струя ионизированного газ

При сборке плазмореза из инвертора резак требуется только немного доработать. Для этого нужно:

- удалить тонкое латунное сопло и поставить прокладку из фторопласта для изоляции;

- поверх нее установить латунный фиксатор для сопла из меди;

- припаять или закрепить на корпусе хомутом кабель для вспомогательной электродуги.

Также на рукоять устанавливают выключатель, отвечающий за перевод самодельного плазмотрона в режим реза.

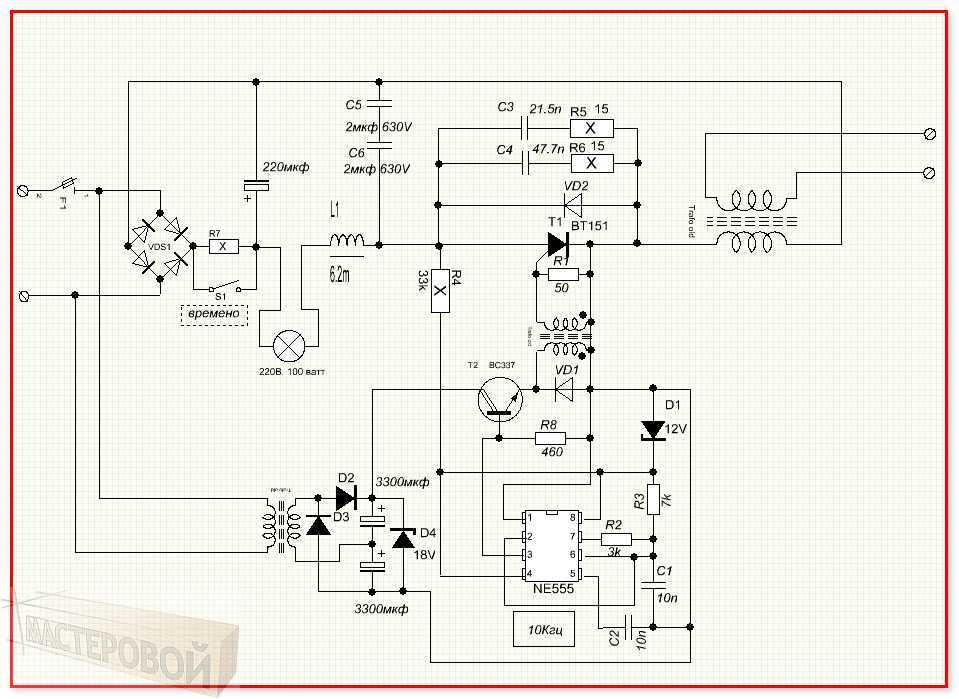

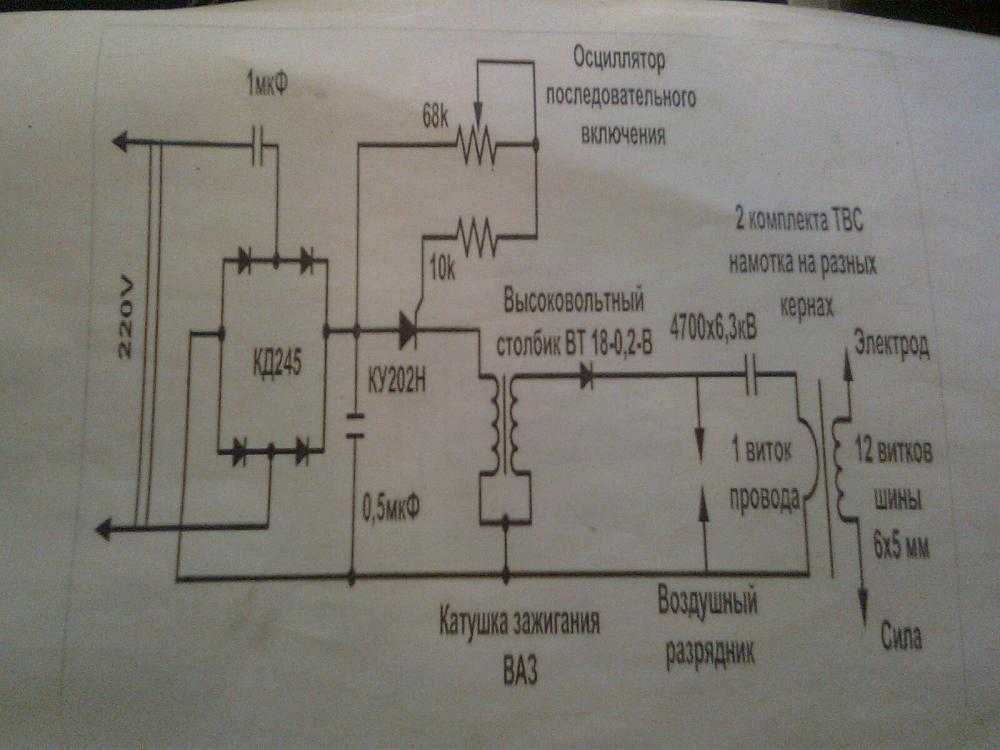

Как сделать осциллятор

Осциллятор в плазморезе из инвертора необходим для розжига дуги и поддержания ее в стабильном состоянии. Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Подключение осциллятора в одной цепи с инвертором должно быть параллельным

Сделать деталь можно даже из старой катушки зажигания автомобиля. Но требуется учитывать, что сборка осциллятора может потребовать больших познаний в радиотехнике, чем создание самого плазмореза из инвертора. Поэтому проще всего купить готовый блок.

Как подобрать компрессор

Для формирования потока плазмы необходим не только ток, но и направленный поток сжатого воздуха. За него отвечает компрессор, этот элемент подбирают в соответствии с толщиной металла для реза. В частности, производительность 190 л в минуту позволит обрабатывать заготовки до 30 мм, 170 л в минуту — до 20 мм и так далее.

Компрессор лучше всего использовать заводской, но при желании можно взять деталь от холодильника

Важно обратить внимание также на параметры ресивера. Требуется объем больше 50 л, иначе работа плазмореза из инвертора будет неустойчивой.

Важно! Рабочее давление компрессора должно составлять не менее 4,5 Бар.

Как выбрать или сделать кабель массы и кабель-шланг

Кабель массы отвечает за замыкание электродуги сварочного инвертора, выступающего в роли плазмореза, на детали. Его необходимо приобрести в специализированном магазине.

Кабель массы для инверторного плазмореза должен оканчиваться зажимом для металла

Важный элемент самодельного плазмореза — это шланг, объединяющий в себе несколько проводов и трубок. В его конструкцию входят:

- электропроводка для соединения устройства с выключателем;

- шланг компрессора с диаметром 10 мм;

- два электрических кабеля — для массы и для электрода;

- провод для вспомогательной дуги с сечением от 1,5 мм.

Особенное внимание нужно уделить параметрам электрокабеля. Сечение элемента подбирают в соответствии с производительностью инвертора и сделанного на его основе плазмореза. При токе 50 А и тонких металлических заготовках будет достаточно сечения 6 мм, если изоляция на кабеле не ПВХ, а жаростойкая, показатель можно взять еще меньше.

Широкий шланг позволяет компактно закрыть всю кабельную систему инверторного плазмореза

Кабель-шланг можно купить готовый, а можно сделать своими руками из шланга для подводки воды. Внутрь него помещают проводку, гибкую кислородную трубку и электрокабель.

Финальная сборка

После того, как все части плазмореза будут подготовлены, их останется только соединить. Делают это так:

- воздушный шланг закрепляют на ресивере компрессора;

- кабели для электродуги, резака и массы подключают к соответствующим клеммам на инверторе сварки;

- соединяют электропроводкой выключатель на блоке управления и плазмотрон.

Перед первым включением аппарата рекомендуется проверить по схеме правильность подключения и убедиться в надежности креплений.

Проверка работоспособности

Полностью собранный плазморез из инвертора необходимо испытать, прежде чем пробовать выполнить с его помощью конкретные работы. Для этого:

- на инвертор сварки подают питание на десять минут;

- по истечении срока выключают и проверяют, нагрелся ли аппарат;

- при положительном результате включают компрессор;

- при заполненном ресивере открывают клапан подачи воздуха и посылают поток через плазмотрон;

- нажимают на кнопку выключателя на ручке резака и возбуждают вспомогательную электродугу;

- при подаче плазмы через сопло выполняют тестовый рез металлической заготовки.

В первый раз деталь для разрезания нужно брать тонкую и с минимальной плотностью. Но в целом видео о плазморезе своими руками из инвертора показывает, что правильно сконструированный аппарат сможет справляться с заготовками до 10 мм.

В первый раз нельзя использовать плазморез долго, после запуска его выключают и проверяют степень нагрева

Рекомендации по работе

Чертеж технологии плазменной резки.

При работе на аппарате плазменной резки для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Что такое Arduino

Arduino — это бренд аппаратных и программных средств для построения и прототипирования простых систем, моделей и экспериментов в области электроники, автоматики, автоматизации процессов и робототехники.

Программная часть состоит из бесплатной программной оболочки (IDE) для написания программ, их компиляции и программирования аппаратуры.

Аппаратная часть представляет собой набор смонтированных печатных плат, продающихся как официальным производителем, так и сторонними производителями. Полностью открытая архитектура системы позволяет свободно копировать или дополнять линейку продукции Arduino.

Чаще всего термин «Ардуино» используют для обозначения контроллера с собственным процессором и памятью. Arduino пользуются большой популярностью среди начинающих инженеров и опытных энтузиастов, из-за низкой цены и простоты настройки.

Открытая архитектура плат Arduino позволяет проектировать микроконтроллеры людям с минимальным знанием электротехники. Существенным достоинством можно назвать и доступные в Интернете схемы и коды, созданные для различных типов станков.

К числу самых популярных у инженеров контроллеров Arduino принадлежат UNI, R3, Mega 2560 и Nano.

Для любителей выжигать на различных материалах

В сети можно увидеть многочисленные самодельные модели выжигателей, которые способны создавать рисунок на фанере, пластике, металле и даже на стекле. Причем достигается фотографическая схожесть и некоторая объемность изображения. Поверхность очищают, обезжиривают, грунтуют белым акрилом марки Kudo и, применяя лазерный ЧПУ выжигатель, его ещё называют пиропринтер, создают уникальные изображения. Иногда процесс длится 6 и больше часов.

Скорость работы выжигателя – стабильная 10 м/мин, и у программистов есть идеи, как ее поднять, не вмешиваясь в работу блока управления. Управлять выжигателем можно и с ноутбука (ОС Windows XP и 7), отказавшись от LPT кабеля. Это превратит выжигание в увлекательное занятие для детей и подростков с применением возможностей лазерных фрезеров.

Подбор электроники

Источник: viltech.ru

После приобретения Arduino, на неё необходимо установить программное обеспечение, написанное на языке C++. Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Как сделать из инвертора плазморез

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ. Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций. При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как изготовить плазморез из инверторного аппарата своими руками

- О секретах сборки плазмореза своими руками из инвертора

- Самодельный плазморез из инверторного сварочного аппарата: схема и порядок сборки

- Плазморез из инвертора

- Как сделать плазморез своими руками из инвертора?

- Советы по изготовлению плазмореза из инвертора своими руками

- Как из сварочного инвертора сделать плазморез своими руками? Рекомендации по изготовлению!

- Как сделать плазморез из сварочного инвертора?

- Собираем самодельный плазменный резак

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как превратить инвертор для ручной сварки в полуавтомат

youtube.com/embed/xZvxHDNhJJw» frameborder=»0″ allowfullscreen=»»/>Как изготовить плазморез из инверторного аппарата своими руками

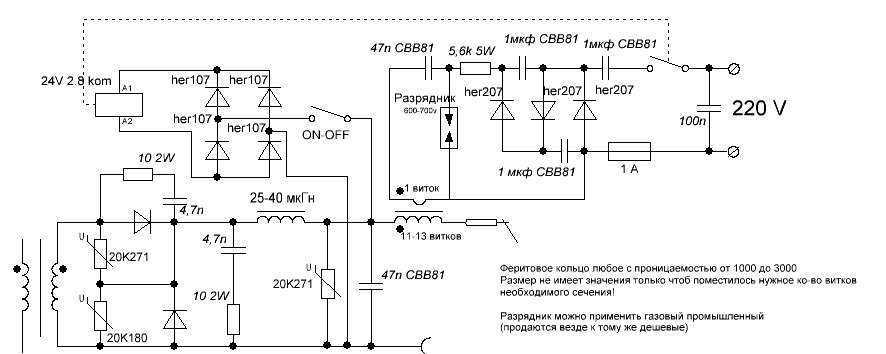

Часто приходится резать металл болгаркой, инструмент конечно отличной, но вырезать отверстия или различные фигуры то еще удовольствие. Мысль о покупке плазмореза посетила меня давно, присмотрел себе самый дешевый cut40, хотел брать, но перебила мысль о постройке аппарата плазменной резки своими руками, по сути это все тот же сварочный инвертор, но выходное напряжение выше, а ток ниже. За основу была взята простая схема сварочника по схеме прямоходового преобразователя.

Полный размер Схема сварочного инвертора. Изменению подверглась выходная часть, был добавлен второй силовой транзистор в параллель, питание шим и драйвера сделал от отдельного блока питания. На плате с блоком питания разместил автоматику для управления плазморезом, схема автоматики простая, без микроконтроллеров, на «рассыпухе». Полный размер Схема управления плазморезом. С разводкой плат пришлось повозится, в итоге получилось три платы: основная плата инвертора с осциллятором, плата выпрямителя с софт стартом и плата блока питания с автоматикой.

Полный размер Схема управления плазморезом. С разводкой плат пришлось повозится, в итоге получилось три платы: основная плата инвертора с осциллятором, плата выпрямителя с софт стартом и плата блока питания с автоматикой.

Помимо деталей, были куплены на алиэкспресс: резак PT, штуцер для шланга резака, электромагнитный клапан и осушитель. Полный размер. На данный момент запущена только плата с автоматикой. Все остальное будет в следующей части. Налепи таких аппаратиков или приставок к сварочникам и за копейки продавай. Покупателей будет мильон.

Я б даже не дорого взял. Был у нас в цехе один такой плазморез. Не вынес долго. Открыли, а там вдвое меньше траМзисторов.

Вот вам и китай. По-моему, проще и дешевле было бы взять за основу какой-нибудь говносварочник, а не ваять самому с основания. Еще-же конструктив-же! Он же взял проверенные схемы. Но всё ж как шикарно смотрится под пивасик! Садишься в кресло удобное, выключаешь свет, попиваешь пиво и смотришь игру плазмы.

Зачем резать то? Изначально я тоже хотел за основу взять схему косого, но подкупила простота схемы фиксатого как бы боком не вышло. Надеюсь все получится! В фиксатом все не так просто. Транзистор то один — но должен быть высоковольтным. Надо бдить внимательно с изоляцией возле ножек транзистора — у людей бывало пробивало прямо на радиатор. Ну и по теплу нагрузка на один очень большая. Я взял очень дешего по объявлению новый не рабочий плазморез Елитех 40 аис. Коробка документы все полностью в комплекте.

Надеюсь все получится! В фиксатом все не так просто. Транзистор то один — но должен быть высоковольтным. Надо бдить внимательно с изоляцией возле ножек транзистора — у людей бывало пробивало прямо на радиатор. Ну и по теплу нагрузка на один очень большая. Я взял очень дешего по объявлению новый не рабочий плазморез Елитех 40 аис. Коробка документы все полностью в комплекте.

В общем вскрытие показало не контакт межплатного шлейфа. Я конечно поправил его, и все заработало. Цену не назову, так как икота меня замучает. Нормальный ход! А какое у вас образование, интересно силовая электроника это хобби или профессия, и так же интересно сколько денежек уйдет! Сознаюсь честно! Для меня электроника — это колдовство высшей силы Восхищался и буду восхищаться теми кому она дарована!

Купить машину на Дроме. Зарегистрироваться или войти:. Я три сварниках по схемам Сэма собрал, вещь. Ух ты, Сэмовская схема осциллятора однако.

Она самая. Как говорится «респект и уважуха! Руки из плеч растут! Схему осциллятора можно посмотреть? А, знаем-знаем такое Боюсь спросить: архивчик с мало-мальским описанием будет по окончанию? Все будет, не волнуйся.

Nmap копейки? Как не больше плюс сколько спалишь при наладке. Ждем второй части! На помощь в повторении можно рассчитывать? Redbo с алибабы? Дёшево, надёжно, работает!

Да нет. Дерево, в отличие от импульсной электроники, не взрывается. Завидую тем, кто разбирается и делает электрику своими руками. Огромное поле для деятельности. Всегда восхищаюсь рукастыми людьми!

Удачи во всех начинаниях! Нахрен я это читал один хрен ничего не понял а так красавчик! И при этом у меня свой цех. И мне нужна плазма. А металл троечку режет? Браво маэстро! Я б наверное косарика лучше взял для такого. Транзисторы у мена на вольт, два штуки, думаю справятся с задачей.

Если все будет ОК — будет первый фиксатый плазморез. Я в шоке! Бюджет посчитал? Цена получилась ниже чем самому собирать. Ну мне проще, я как рыба в воде. Это хобби. Ждем продолжения. Сколько же за детали вышло? Я тоже. Себестоимость ведете? Еще не подсчитывал.

Ну мне проще, я как рыба в воде. Это хобби. Ждем продолжения. Сколько же за детали вышло? Я тоже. Себестоимость ведете? Еще не подсчитывал.

О секретах сборки плазмореза своими руками из инвертора

Плазменная резка активно используется во многих промышленных областях. Однако плазморез вполне способен пригодиться частному мастеру. Аппарат позволяет с высокой скоростью и качеством резать любые токопроводящие и не токопроводящие материалы. Технология работы создает возможность обработки любых деталей или создания фигурных резов, которая осуществляется дугой плазмы высокой температурой. Создается поток базовыми составляющими — электрическим током и воздухом.

Если вы решили сделать самодельный плазморез из сварочного инвертора, то в первую очередь следует обратить на силу тока.

Самодельный плазморез из инверторного сварочного аппарата: схема и порядок сборки

Работу по раскрою металлических листов выполнить не так-то просто без специального оборудования. Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки. Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера. Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора. Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ числовое программное управление.

Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера. Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора. Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ числовое программное управление.

Плазморез из инвертора

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах. Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез. Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез. Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки.

Содержание: Схемы плазмореза на примере аппарата АПР Элементы самодельного аппарата для плазменной резки Конструкция плазменного резака и рекомендации по его изготовлению Особенности работы плазмореза. Заводской аппарат для плазменной резки.

Как сделать плазморез своими руками из инвертора?

Технология плазменной резки листового металла и различных металлических изделий с одинаковым успехом применяется в быту и на крупных промышленных производствах. С помощью специального оборудования можно с легкостью разрезать цветные металлы, а также качественно работать с нержавеющей сталью, алюминием и другими сплавами. Разрезание цветных металлов осуществляется при помощи специальных плазморезов, которые одновременно просты в использовании, функциональны и надёжны. Расскажем поподробнее об этом оборудовании и поговорим о том, как изготовить плазменный резак своими руками из инвертора. Промышленные плазменные резаки — это производительное оборудование, которое позволяет осуществлять максимально точный раскрой различных по показателям тугоплавкости металлов. Такие промышленные плазморезы предназначены в первую очередь для эксплуатации в условиях повышенных нагрузок и оснащаются ЧПУ, что обеспечивает возможность изготовления деталей серийным способом.

Расскажем поподробнее об этом оборудовании и поговорим о том, как изготовить плазменный резак своими руками из инвертора. Промышленные плазменные резаки — это производительное оборудование, которое позволяет осуществлять максимально точный раскрой различных по показателям тугоплавкости металлов. Такие промышленные плазморезы предназначены в первую очередь для эксплуатации в условиях повышенных нагрузок и оснащаются ЧПУ, что обеспечивает возможность изготовления деталей серийным способом.

Советы по изготовлению плазмореза из инвертора своими руками

Плазморез своими руками из инвертора не так сложно собрать. Важно предусмотреть наличие следующих элементов:. Плазморез можно использовать не только для резки различных деталей, но и для сварки. Плазменный самодельный резак можно использовать для выполнения различных работ. Это не только производство, но и бытовые работы, например, обработка различных металлических заготовок, где требуется точный тонкий и высококачественный рез. Есть модели, которые можно использовать для сварки в защищенной газовой среде с использованием аргона.

Есть модели, которые можно использовать для сварки в защищенной газовой среде с использованием аргона.

Чтобы сделать самодельный плазморез понадобятся: источник постоянного тока, плазмотрон, осциллятор, компрессор, шланги подключения, кабеля.

Как из сварочного инвертора сделать плазморез своими руками? Рекомендации по изготовлению!

Плазморезы широко применяются на предприятиях, работающих с цветными металлами. В отличие от обычной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку или алюминий так обработать не получится, ввиду большей теплопроводности материала. При попытке реза обычным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать металл, производя разделку с минимальной шириной реза.

Как сделать плазморез из сварочного инвертора?

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками. Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий. Каждому специалисту периодически приходится выкраивать детали из листа.

Можно изготовить плазморез из сварочного инвертора своими руками. Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий. Каждому специалисту периодически приходится выкраивать детали из листа.

Я так понимаю что в плазморезе такая же дуга как и в инверторе ручной сварки. Так что может помешать использовать инвертор для плазменной резки?

Собираем самодельный плазменный резак

Полезные советы. Плазморез своими руками из инвертора: видео, чертежи, схемы. Самодельный плазменный резак: по металлу, из инвертора, устройство. Как сделать плазморез своими руками из инвертора: чертежи и схема сборки. Самодельный Плазморез. Плазменный резак своими руками: самодельный празморез из сварочного

Сделать плазморез своими руками из инвертора не так трудно, как кажется поначалу. Прежде чем начать самому изготавливать аппарат, нужно приготовить все необходимое:. Выбирая источник питания, необходимо принимать во внимание силу тока, вырабатываемую устройством.

Как выбрать плазменный резак PERFECT POWER — Сварщики, сварочная проволока, сварочное оборудование, аксессуары и снаряжение

Плазменный резак режет металл, пропуская воздух или инертный газ через плазменную горелку, зажигая электрическую дугу, а затем пропуская плазму наконечник горелки для резки металла. Дуга плазменной резки может достигать температуры 45 000 градусов по Фаренгейту и обеспечивает один из самых быстрых способов резки металла.

Плазменные резаки имеют переключатель включения/выключения и настройку силы тока, которая определяет, сколько энергии необходимо для резки. При условии, что мощность плазменного резака достаточна для разрезания металлической заготовки, плазма часто является очень безопасным, эффективным и чистым способом резки металла.

Хотя многие упоминают о преимуществах плазменной резки по сравнению с газокислородной резкой, плазменная резка требует значительных предварительных инвестиций. Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе благодаря своей скорости и низким эксплуатационным расходам, если вам нужно резать много металла, выбор правильного плазменного резака для нужд вашего бизнеса или домашней мастерской может быть сложной задачей.

Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе благодаря своей скорости и низким эксплуатационным расходам, если вам нужно резать много металла, выбор правильного плазменного резака для нужд вашего бизнеса или домашней мастерской может быть сложной задачей.

В следующем руководстве представлены некоторые основные факторы, которые следует учитывать при покупке плазменной резки, а также некоторые полезные ссылки на Веб-сайт Perfect Power , где вы можете узнать больше о плазменных резаках и связанных с ними продуктах.

Подберите плазменный резак для своей работы

Как и при покупке сварочного аппарата, тип плазменного резака, который вы выберете, будет определяться видом выполняемой вами работы. В отличие от газокислородной резки, плазменная резка способна резать практически любой металл. Поэтому при выборе плазменного резака основное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать, пытаясь подобрать плазменный резак для своей работы:

- Вы режете толстый металл?

- Как часто вы будете использовать свой плазменный резак?

- Вам нужен переносной блок?

- Готовы ли вы адаптировать розетки для вашего резака?

- У вас есть генератор, который вы планируете использовать с плазменным резаком?

- Будет ли ваш электрический ток колебаться?

Когда вы просматриваете варианты плазменного резака, эти вопросы сужают ваш выбор. Хотя определенные устройства будут выделяться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет сводиться к тому, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Хотя определенные устройства будут выделяться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет сводиться к тому, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Существуют также комбинированные устройства, включающие плазменный резак с стержнем и сварочный аппарат TIG. Если вам просто нужен плазменный резак для нерегулярной работы, это может быть отличным вариантом, если вы сможете найти устройство, которое соответствует вашим потребностям в сварке TIG или дуговой сварке.

Если вы решите присмотреться к легкому портативному устройству, работающему от генератора, ищите устройство, способное справиться с колебаниями мощности генератора.

Обзор плазменных резаков

Выбор выходной мощности плазменного резака

Выходная мощность плазменного резака определяет, что он может резать. Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Также доступны инверторные плазменные резаки, которые обеспечивают высокую мощность резки, но при этом весят намного меньше, чем обычные резаки с такой же производительностью.

Выбор скорости резки плазменной резки

Скорость резки для плазменных резаков обычно указывается в дюймах в минуту (IPM). Ваш рабочий процесс и приоритеты будут определять, что вам нужно, но имейте в виду, что, хотя два плазменных резака могут разрезать металл толщиной 1/2 дюйма, один может разрезать металл за минуту, в то время как другой может занять столько же времени. до четырех или пяти, если у него медленная скорость резки. Выбор машины с правильной скоростью резки может стать решающим фактором между разумными инвестициями и снижением производительности.

Выбор рабочего цикла плазменного резака

Рабочий цикл плазменного резака — это количество времени, в течение которого он может непрерывно работать в течение десяти минут, прежде чем ему потребуется охлаждение. Пятиминутный рабочий цикл означает, что плазменный резак может работать в течение пяти минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает с меньшей мощностью, рабочий цикл может увеличиться, хотя чрезмерно жаркие условия эксплуатации могут сократить его. Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Пятиминутный рабочий цикл означает, что плазменный резак может работать в течение пяти минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает с меньшей мощностью, рабочий цикл может увеличиться, хотя чрезмерно жаркие условия эксплуатации могут сократить его. Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Более длительный рабочий цикл идеально подходит для выполнения длинных или глубоких резов на больших кусках металла, а более короткий рабочий цикл идеален для домашней мастерской, где регулярно выполняется серия мелких резов.

Правильный выбор резака для плазменной резки

Существует два распространенных типа плазменных резаков. Наиболее распространены факелы высокочастотных пусковых систем, создающих искру с помощью высоковольтного трансформатора, конденсаторов и искрового разрядника. Преимущество высокочастотных горелок состоит в том, что в них не используются движущиеся части, и поэтому они достаточно надежны. Тем не менее, они требуют периодического обслуживания и могут создавать электрические помехи, которые могут мешать компьютерам и другому находящемуся поблизости электрическому оборудованию в вашем офисе, магазине или дома.

Тем не менее, они требуют периодического обслуживания и могут создавать электрические помехи, которые могут мешать компьютерам и другому находящемуся поблизости электрическому оборудованию в вашем офисе, магазине или дома.

Другим вариантом является контактная пусковая горелка, в которой используется подвижный электрод или сопло для получения искры, которая зажигает вспомогательную дугу. Этот тип горелки не создает помех другим электрическим элементам и включается мгновенно без цикла предварительной подачи.

Отличным свойством резака, которое можно исследовать, является защитный экран, который крепится к чаше резака и удерживает наконечник на идеальном расстоянии от 1/16 до 1/8 дюйма от разрезаемого металла — это расстояние известно как «стоять в стороне». Горелка может работать на полную мощность с постоянным зазором. Расстояние зазора зависит от толщины металла и силы тока, используемой для его резки, при этом при резке с низкой силой тока требуется минимальное расстояние зазора или его отсутствие.

Если вы планируете работать с тонким металлом, вам, скорее всего, понадобится только горелка с одним потоком, которая работает с ограниченной силой тока и не требует дополнительного потока защитного газа для охлаждения горелки. Для крупных операций по резке или пользователей, планирующих резку толстого металла, двухпоточная горелка с защитным газом позволит резать более толстый металл при высокой силе тока.

Независимо от того, как горелка зажигает плазменную дугу или использует защитный экран, выберите конструкцию горелки, которая хорошо ложится в вашу руку, особенно если вы планируете использовать ее в течение длительного периода времени.

Выбор расходных материалов для плазменного резака

После первоначальной покупки плазменного резака наиболее важными текущими расходами будут режущие наконечники и электроды. Поэтому, прежде чем брать в руки плазменный резак, узнайте как можно больше о том, насколько быстро ваш станок будет использовать эти предметы. Поврежденный наконечник из-за неправильной техники или изношенный электрод либо снизят скорость резки, либо снизят качество разрезов, и часто рекомендуется менять наконечник и электрод вместе, чтобы достичь наилучших результатов резки.

Поврежденный наконечник из-за неправильной техники или изношенный электрод либо снизят скорость резки, либо снизят качество разрезов, и часто рекомендуется менять наконечник и электрод вместе, чтобы достичь наилучших результатов резки.

Предлагает следующую формулу для определения текущей стоимости блоков плазменной резки:

«Стоимость расходных материалов или общая стоимость расходных материалов, деленная на срок службы расходных материалов в часах дуги в час, является наиболее полезным измерением. Например, если стоимость сопла составляет 4 доллара, стоимость электрода — 6 долларов, а вместе комплект длится 2,5 дуговых часа, то стоимость часа, или CPH, составляет (4 доллара + 6 долларов)/2,5 = 4 доллара».

На что еще обратить внимание при выборе плазменного резака

Как и в случае любого крупного оборудования, важно протестировать плазменный резак или, по крайней мере, убедиться, что продавец предлагает правильную политику возврата, если резак не соответствует заявленным характеристикам. обещания. Кроме того, надежная гарантия гарантирует, что ваши инвестиции в новую режущую систему будут надежными в долгосрочной перспективе.

обещания. Кроме того, надежная гарантия гарантирует, что ваши инвестиции в новую режущую систему будут надежными в долгосрочной перспективе.

Плазменный резак — Незавершенное производство

Сообщество художников Blenderограбить (грабить)

#1

Мне понадобился реквизит для моего следующего обучающего видеопроекта по Blender, в котором я расскажу, как спроектировать и построить собственную рабочую станцию для плазменной резки/сварки. Первой будет модель моего плазменного резака Cut 50.

Редактировать: первое изображение будет обновляться по мере продвижения.

################################################### ###########

Мой блендер «Different Angle 3D» Учебный видеокурс, к которому будут добавлены новые учебные пособия по плазменной резке/сварке, можно посмотреть >

rab3d.com

rab3d.com2 лайков

(Рики Блендер)

#2

есть ли один для резки деревянных деталей с высокой точностью

почти как ЧПУ по дереву?

спасибо

счастливый бл

роббур (грабить)

#3

Привет, Рикки! Многое запланировано для серии учебных пособий, включая проектирование и сборку фрезерного стола с ЧПУ.

Я строю обучающие программы в структурированном виде, чтобы расширить знания зрителей с помощью простых проектов, таких как сарай для сена и стальная библиотека, прежде чем переходить к более сложным вещам, таким как проектирование и сборка фрезерного станка с ЧПУ. Проблема в том, что на составление подробных руководств уходит много времени, так что проект начнется не скоро. Более подробная информация на моей >> странице учебников <<

Проблема в том, что на составление подробных руководств уходит много времени, так что проект начнется не скоро. Более подробная информация на моей >> странице учебников <<

robbur (грабить)

#4

Не так много времени с начала субботы, но плазменный резак немного продвинулся.

Рики Блендер (Рики Блендер)

#5

я буду следить за вами

только что увидел, что вы сделали tut на пропеллере

я попробую и посмотрим, хорошо ли он работает

несколько человек искали такой tut на пропеллере

так что может быть полезно

для ЧПУ у вас есть представление о стоимости создания такого ЧПУ

я думаю это для резки дерева а не стали !

и общие размеры

спасибо

happy bl

robbur (грабить)

#6

для ЧПУ у вас есть представление о стоимости создания такого ЧПУ

Я думаю, это для резки дерева, а не стали!

и общие размеры

Я пытаюсь включить в обучающие материалы множество принципов проектирования, чтобы вы могли спроектировать машину любого размера. Я построил его еще в начале 2000-х, когда готовые приводы с шаговыми двигателями и линейные направляющие были запредельно дорогими, поэтому сконструировал свой собственный на основе старого компьютера IBM 386 и использовал любые обрезки алюминия, которые смог найти. Это работало, но трение означало, что вы могли работать с ним только при очень низкой скорости подачи, иначе он пропускал шаги. В то время это стоило около 700 фунтов стерлингов, что было примерно равно стоимости готовых шаговых драйверов. Сейчас гораздо дешевле купить направляющие вкладышей, шарико-винтовые пары, шпиндели и электронику, но вы все еще, вероятно, рассчитываете на сумму от 1 до 2 тысяч фунтов стерлингов. Я получу лучшее представление о размере и цене, как только начну проект.

Я получу лучшее представление о размере и цене, как только начну проект.

.

Рики Блендер (Рики Блендер)

#7

только что сделал монтаж винта

хорошо сделанный и простой в использовании

единственный вопрос где взять поперечные сечения винта ?

есть так много разных реквизитов!

для ЧПУ, я думаю, проще использовать какой-нибудь двигатель с постоянными магнитами

, например шаговый двигатель, чтобы получить высокую точность, но дорого

но интересно, можно ли использовать более простой двигатель, такой как буровой двигатель — все еще нужен какой-то способ измерения местоположения!

однозначно интересный проект — удачи

happy bl

robbur (грабить)

#8

Еще немного прогресса с плазменным резаком

robbur (грабить)

#9

Почти завершено моделирование Плазменного Резака, Далее будут материалы и текстуры

«Рики Блендер»

только что закрепил опору

хорошо сделанную и простую в использовании

единственное, где взять поперечное сечение опоры?

есть так много разных реквизитов!

Рад, что урок оказался полезным. Что касается поперечных сечений гребных винтов, в Google есть довольно много ссылок, ищущих «планы гребных винтов». Если это для конкретного самолета, вероятно, вам нужно будет купить чертежи самолета, который вы моделируете, если они доступны.

ограбление (грабить)

#10

Несколько основных материалов и окрашенная текстура для передней панели имеют большое значение. Мне не нужны кабели или горелка/зажим для того, для чего я его использую, но я могу добавить их после того, как будет записан учебник «Рабочая станция для плазменной резки/сварки».

1 Нравится

(Рики Блендер)

#11

Каковы технические характеристики этого плазменного резака?

как максимальная толщина резки?

функция скорости толщины, я думаю?

вес ?

Напряжение — амперы — мощность

работает под водой или на воздухе или CO2 или еще что?

спасибо

счастливый бл

роббур (грабить)

#12

@RickyBlender

Это обычные машины начального уровня, подходящие для домашнего использования, но из-за низкого рабочего цикла вам часто нужно давать им отдых, чтобы они не перегревались. Они используют сжатый воздух с плазменной дугой и могут довольно чисто резать до 10 мм в умелых руках. Ссылка ниже является одной из многих на ebay и многих других торговых сайтах, которые дадут вам спецификации.

ограбить (грабить)

№13

Еще одно обновление с добавленным зажимом заземления и работающим над плазменным факелом. Трудная часть будет заключаться в том, как заставить воздушную трубку, провод переключателя и провод пилотного ковчега проходить внутри огнеупорного тканевого экрана.

ограбить (грабить)

№14

С кабелями и трубкой, подключенными к плазменной горелке, я думаю, что могу считать это завершенным.

Рики Блендер (Рики Блендер)

№15

для дерева, есть шанс, что вы будете работать с 4 осями вместо 3?

с 4 осями может создавать настоящие 3D-модели с 3 измерениями и не ограничиваться 2 1/2

happy bl

robbur (грабить)

№16

Вам нужен 5-осевой станок для резки полных 3D-форм с поднутрениями, и это представляет собой совершенно новое измерение прочности и стабильности для станка DIY, хотя и не невозможное. То, над чем я работаю, — это домашняя сборка с довольно высокой точностью, но с использованием общедоступных недорогих инструментов DIY / хобби. Большинство домашних проектов, которые я видел на YouTube, имеют доступ к довольно большим механическим цехам и очень дорогим прецизионным инструментам, таким как калиброванные, обработанные вручную столы и линейки и т. д.

Я также хочу использовать программное обеспечение с открытым исходным кодом, которое доступно для управления 5-осевым станком. Однако я не нашел никакого программного обеспечения с открытым исходным кодом, которое могло бы взять 3D-модель и создать траекторию резака по 5 осям.

Рики Блендер (Рики Блендер)