Рекомендации, как изготовить плазменный резак из инвертора своими руками

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся. В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

- Описание самодельного плазмореза из инвертора

- Источник тока

- Плазмотрон

- Принцип работы плазмотрона

- Осциллятор

- Рабочий газ

- Транспортировка устройства

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

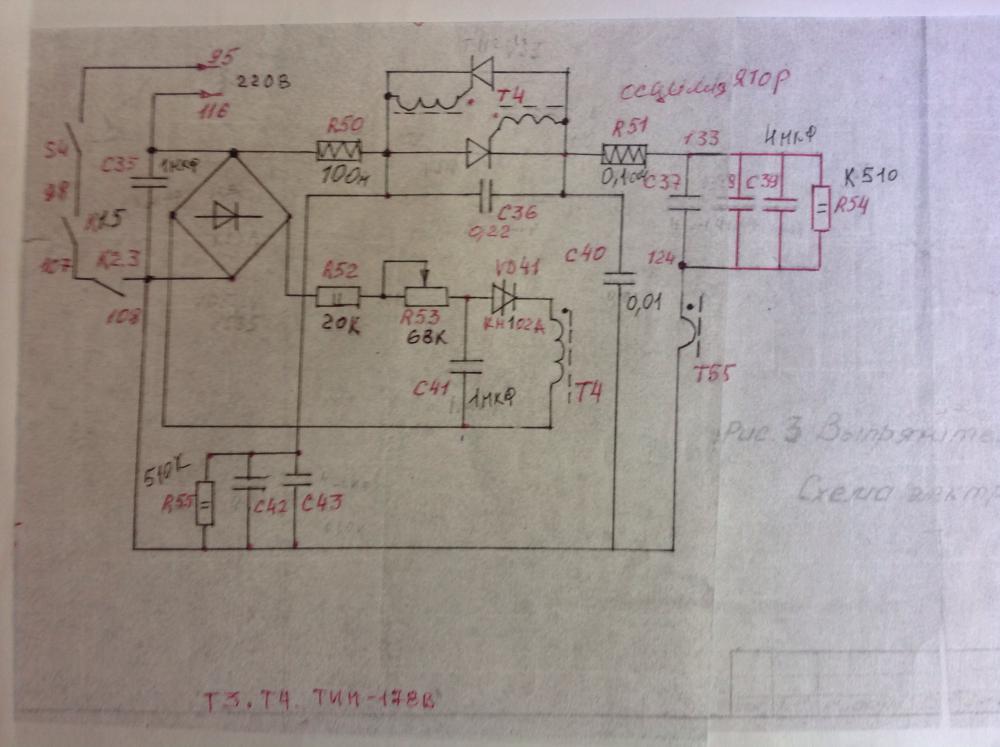

Осциллятор

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

как переделать, устройство, схема, подробно, видео

Плазморез из инвертора своими руками — не самая простая, но осуществимая задача. Собрать резак по металлу в домашних условиях дешевле, чем покупать готовый аппарат.

Собрать резак по металлу в домашних условиях дешевле, чем покупать готовый аппарат.

Можно ли из инвертора сделать плазморез

Чтобы сделать плазморез из сварочного инвертора, в любом случае понадобится докупить некоторые комплектующие. Но аппарат сможет взять на себя роль источника питания. Он будет преобразовывать переменный ток в постоянный и поддержит работоспособность плазмореза.

Во многих случаях идеальным вариантом для конструирования резака считают сварочный трансформатор. Но у него есть свои минусы — агрегат слишком большой, потребляет много энергии и требует подключения к сети 380 В. Сварочный инвертор, в отличие от него, работает от бытовой розетки, экономно расходует электричество и показывает неплохой КПД.

Использовать плазморез из инвертора для сварки можно в гараже без переоборудования электросетиВажно! Единственным недостатком инвертора при переделке в плазменный резак считается ограниченная функциональность. С очень толстыми и плотными заготовками агрегат не справится.

Как устроен плазморез

Любой плазменный резак состоит из нескольких частей:

- плазмотрона, отвечающего непосредственно за создание потока ионизированного газа;

- сварочного трансформатора, выполняющего функции источника питания;

- компрессора для нагнетания воздуха, проходящего через плазмотрон;

- осциллятора, подающего напряжение для формирования раскаленного потока при включении в работу.

Также в комплект устройства обязательно входят кабели, соединяющие сварочный аппарат и горелку, и шланги для подачи воздуха или другого газа из компрессора.

Принцип работы плазмореза состоит в том, что при включении агрегата трансформатор подает напряжение на электрод и сопло. Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

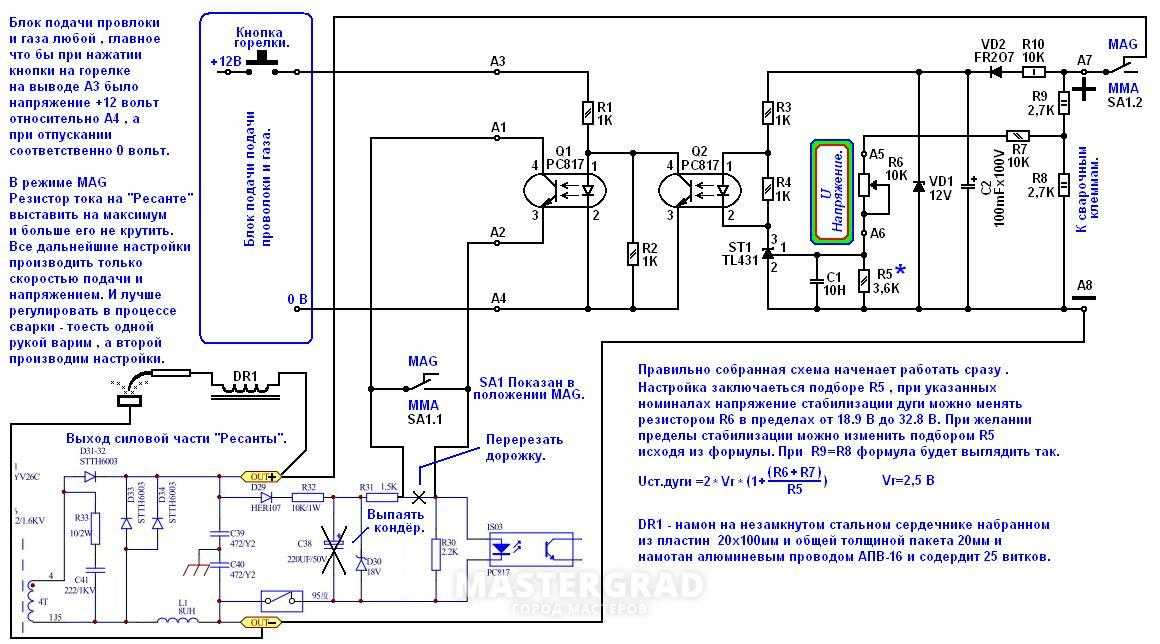

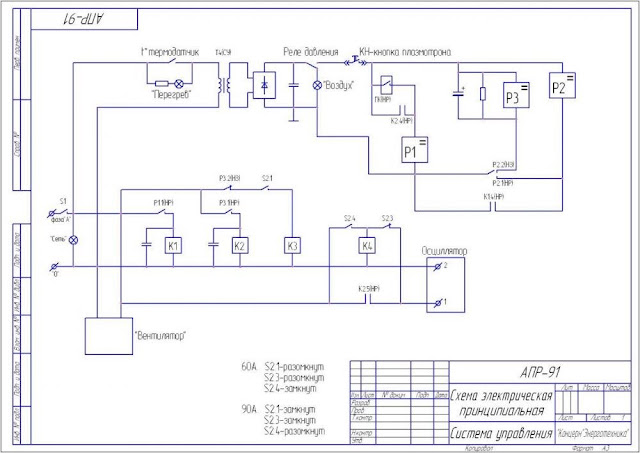

Схемы самодельного плазмореза из сварочного инвертора

Перед сборкой самодельного агрегата необходимо ознакомиться с чертежами. Прежде всего, нужно изучить принципиальную схему устройства плазмореза, которая показывает, как соединены между собой детали.

Принципиальная схема дает представление о сути установкиТакже понадобится изучить схему управления плазморезом, сделанным из сварочного инвертора своими руками, подробно и внимательно. Она показывает расположение важнейших регуляторов и кнопок на резаке и блоке управления, а также отображает вольтметр, амперметр, датчики воздуха и давления.

При использовании плазмореза важно контролировать температуру и электрические показатели установкиВ последнюю очередь нужно изучить схему подключения элементов установки. На ней указано, как именно требуется соединить части агрегата шлангами и кабелями.

Схема подключения отмечает длину и сечение проводовВнимание! Поскольку плазморез является сложным электрическим агрегатом, при сборке устройства из инвертора нужно внимательно рассмотреть все доступные чертежи.

Как переделать сварочный инвертор в плазморез своими руками

Переделка сварочного инвертора в плазморез заключается в подготовке нескольких принципиально важных частей аппарата. Их собирают и приобретают по отдельности, после чего соединяют в конечное устройство согласно существующей схеме. Сам инвертор, в отличие от сварочного трансформатора, в усовершенствовании не нуждается, при подключении осциллятора он сможет работать в неизменном виде.

Как сделать плазмотрон

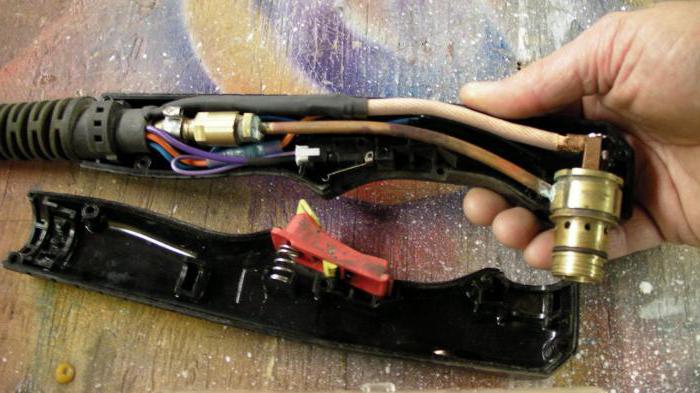

Плазмотрон является одной из важнейших деталей агрегата. Проще всего купить готовый резак, обладающий всеми необходимыми характеристиками. Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

- клеммы и кабель для подключения тока;

- рукав и направляющие для подачи газа на сопло;

- вольфрамовый электрод 4 мм с возможностью регулировки положения.

При сборке плазмореза из инвертора резак требуется только немного доработать. Для этого нужно:

Для этого нужно:

- удалить тонкое латунное сопло и поставить прокладку из фторопласта для изоляции;

- поверх нее установить латунный фиксатор для сопла из меди;

- припаять или закрепить на корпусе хомутом кабель для вспомогательной электродуги.

Также на рукоять устанавливают выключатель, отвечающий за перевод самодельного плазмотрона в режим реза.

Как сделать осциллятор

Осциллятор в плазморезе из инвертора необходим для розжига дуги и поддержания ее в стабильном состоянии. Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Подключение осциллятора в одной цепи с инвертором должно быть параллельнымСделать деталь можно даже из старой катушки зажигания автомобиля. Но требуется учитывать, что сборка осциллятора может потребовать больших познаний в радиотехнике, чем создание самого плазмореза из инвертора. Поэтому проще всего купить готовый блок.

Поэтому проще всего купить готовый блок.

Как подобрать компрессор

Для формирования потока плазмы необходим не только ток, но и направленный поток сжатого воздуха. За него отвечает компрессор, этот элемент подбирают в соответствии с толщиной металла для реза. В частности, производительность 190 л в минуту позволит обрабатывать заготовки до 30 мм, 170 л в минуту — до 20 мм и так далее.

Компрессор лучше всего использовать заводской, но при желании можно взять деталь от холодильникаВажно обратить внимание также на параметры ресивера. Требуется объем больше 50 л, иначе работа плазмореза из инвертора будет неустойчивой.

Важно! Рабочее давление компрессора должно составлять не менее 4,5 Бар.

Как выбрать или сделать кабель массы и кабель-шланг

Кабель массы отвечает за замыкание электродуги сварочного инвертора, выступающего в роли плазмореза, на детали. Его необходимо приобрести в специализированном магазине.

Кабель массы для инверторного плазмореза должен оканчиваться зажимом для металлаВажный элемент самодельного плазмореза — это шланг, объединяющий в себе несколько проводов и трубок. В его конструкцию входят:

В его конструкцию входят:

- электропроводка для соединения устройства с выключателем;

- шланг компрессора с диаметром 10 мм;

- два электрических кабеля — для массы и для электрода;

- провод для вспомогательной дуги с сечением от 1,5 мм.

Особенное внимание нужно уделить параметрам электрокабеля. Сечение элемента подбирают в соответствии с производительностью инвертора и сделанного на его основе плазмореза. При токе 50 А и тонких металлических заготовках будет достаточно сечения 6 мм, если изоляция на кабеле не ПВХ, а жаростойкая, показатель можно взять еще меньше.

Широкий шланг позволяет компактно закрыть всю кабельную систему инверторного плазморезаКабель-шланг можно купить готовый, а можно сделать своими руками из шланга для подводки воды. Внутрь него помещают проводку, гибкую кислородную трубку и электрокабель.

Финальная сборка

После того, как все части плазмореза будут подготовлены, их останется только соединить. Делают это так:

- воздушный шланг закрепляют на ресивере компрессора;

- кабели для электродуги, резака и массы подключают к соответствующим клеммам на инверторе сварки;

- соединяют электропроводкой выключатель на блоке управления и плазмотрон.

Перед первым включением аппарата рекомендуется проверить по схеме правильность подключения и убедиться в надежности креплений.

Проверка работоспособности

Полностью собранный плазморез из инвертора необходимо испытать, прежде чем пробовать выполнить с его помощью конкретные работы. Для этого:

- на инвертор сварки подают питание на десять минут;

- по истечении срока выключают и проверяют, нагрелся ли аппарат;

- при положительном результате включают компрессор;

- при заполненном ресивере открывают клапан подачи воздуха и посылают поток через плазмотрон;

- нажимают на кнопку выключателя на ручке резака и возбуждают вспомогательную электродугу;

- при подаче плазмы через сопло выполняют тестовый рез металлической заготовки.

В первый раз деталь для разрезания нужно брать тонкую и с минимальной плотностью. Но в целом видео о плазморезе своими руками из инвертора показывает, что правильно сконструированный аппарат сможет справляться с заготовками до 10 мм.

Заключение

Плазморез из инвертора своими руками позволяет не тратиться на приобретение дорогого заводского аппарата. Мощность у самодельного устройства не самая высокая, но его возможностей хватает для обработки тонких листов металла.

Плазморез своими руками из сварочного инвертора: схема

Plazmen.ru » Своими руками

Автор Валерий Шилков На чтение 4 мин Просмотров 3.7к.

Практическая конструкция самодельного плазменного аппарата не фантастика. Имея хотя бы обычный сварочный трансформатор или инверторный сварочник, можно создать горелку. Она была бы неплохим дополнением к уже имеющемуся оборудованию. Предельно простая, но рабочая, конструкция изображена ниже.

Предельно простая, но рабочая, конструкция изображена ниже.

Содержание

Самодельный плазморез

Катод можно изготовить из вольфрамового сварочного электрода 4 мм. Он фиксируется в держателе стопорным винтом или приваривается. Держатель можно изготовить из стали. Ручка из изолирующего материала. Изолирующая втулка изготавливается из фторопласта, фенопласта, гетинаксовой трубки. Материал должен быть изолирующим, стойким к нагреву. Крышка из стали или латуни.

Анод медный или латунный (желательно помассивнее, но без фанатизма), а сопло из чистой электротехнической меди. Катод подается винтом по мере выгорания. Сопло отвинчивается и меняется по мере износа. Сначала сопло работает хорошо в режиме реза, затем его прочищают рассверливанием, слегка зенкуют от заусенцев. Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Им еще можно варить и паять некоторое время. И, наконец, утилизировать, переплавив в заготовку для нового сопла.

Резьба между соплом и анодом смазывается графитом. Между держателем катода и крышкой – им же. Можно взять обычный карандаш и мелко растолочь. Такая смазка отлично проводит ток и не закоксуется.

Размеры и толщины зависят от мощности горелки. В этой горелке дуга возбуждается искрой высокого напряжения. Это очень важный момент и об этом чуть ниже.

Схема горелки с контактным поджигом (подвижный катод) окажется гораздо сложнее механически: придется уплотнять подвижный шток, потребуется возвратная пружина и возникнет много побочных проблем. Зачем делать из горелки винтовку М-16? В домашних условиях проще решить задачу электрическими способами. К сожалению, размер статьи не позволяет привести все подробности, но основной принцип будет показан дальше.

Рабочий газ подается через штуцер. А как насчет спирто-водяной смеси? Можно сделать и это. В принципе, для этого достаточно подавать ее в парообразном состоянии от маленького перегонного куба, если вы сможете стабилизировать и регулировать давление пара. Также можно охлаждать анод, слегка распыляя на него воду прямо снаружи. Этот способ охлаждения куда эффективнее проточного. Теплота испарения воды весьма значительна.

А как насчет спирто-водяной смеси? Можно сделать и это. В принципе, для этого достаточно подавать ее в парообразном состоянии от маленького перегонного куба, если вы сможете стабилизировать и регулировать давление пара. Также можно охлаждать анод, слегка распыляя на него воду прямо снаружи. Этот способ охлаждения куда эффективнее проточного. Теплота испарения воды весьма значительна.

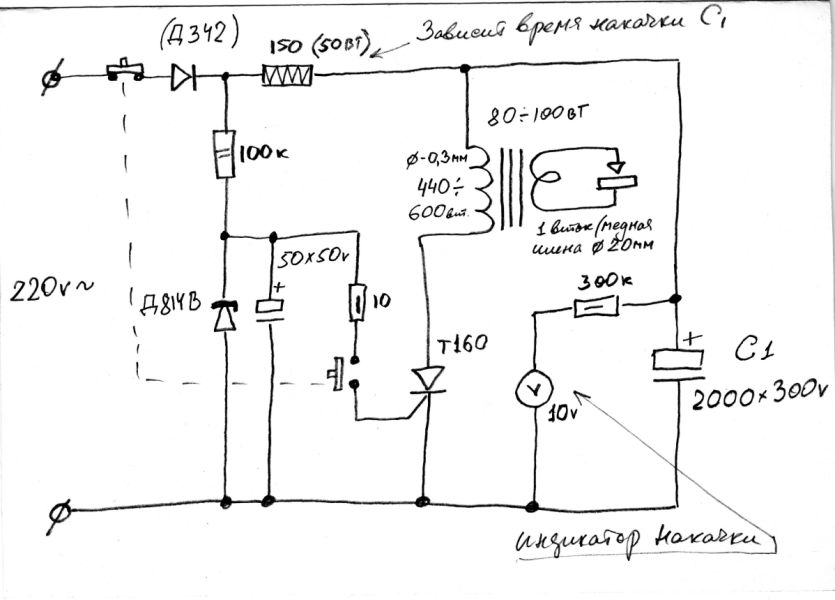

Схема осциллятора

Варианты схем осцилляторов (только принцип работы) на рисунках ниже. Красным цветом показано самодельное дополнение оборудования, черным – стандартный покупной сварочный инвертор, вторичная цепь которого упрощенно показана диодом D1 и конденсатором С1. Горелка уже обсуждалась.

Схема последовательного типа

Схема осциллятора последовательного типаЭто осциллятор последовательного типа. Генератор импульсов должен вырабатывать мощные импульсы тока для трансформатора Т2. Это связано с тем, что вторичная обмотка Т2 включена в разрыв цепи сварочного тока и вынужденно имеет малое число витков толстого провода. Конденсатор C2 совершенно необходим, он закорачивает контур высокого напряжения и защищает элементы инвертора в его выходной цепи (да и не только). В домашних условиях лучше выбрать второй вариант.

Конденсатор C2 совершенно необходим, он закорачивает контур высокого напряжения и защищает элементы инвертора в его выходной цепи (да и не только). В домашних условиях лучше выбрать второй вариант.

Схема параллельного типа

Схема осциллятора параллельного типаВо второй схеме, параллельного типа, первичная обмотка Т2 возбуждается куда меньшим током, чем в предыдущем варианте. Однако, дроссель L2 также необходим как и конденсатор C2 в предыдущей схеме. Дроссель подавляет ток, ответвляемый от цепи высокого напряжения повышающего трансформатора в инвертор и защищает его.

В обеих схемах частота выбирается порядка десятков кГц. Трансформаторы Т2 и дроссель L2 намотаны на ферритовом кольцевом сердечнике или сердечнике от строчного трансформатора телевизора.

Дуга запускается нажатием на кнопку Пуск. В сухой горелке в течение долей секунды должна загореться дуга и войти в режим горения от основного тока инвертора. После прогрева анода на воздухе в качестве рабочего газа, можно постепенно переключать воздух на водно-спиртовую или водно-ацетоновую смесь, если это у вас уже налажено.

Осторожно! В момент запуска на горелке присутствует высокое напряжение. Руки должны быть изолированы от цепи анода и катода. Заземление на схеме показано условно. Заземляться может и цепь анода горелки. Тогда катод оказывается под высоким напряжением.

Оцените автора

чертежи, инструкция по изготовлению :: SYL.ru

Предотвращает обезвоживание: свойства сока сельдерея, если пить его каждый день

Запасаемся шиповником на зиму: правила и способы сушки и использования плодов

Модная техника окрашивая сомбре: как сохранить летний образ осенью

Поможет перекись водорода: как освежить застиранные вещи

«Нарастить» линию роста волос: 10 способов визуально уменьшить крупный лоб

Ботильоны на шнуровке с острым носом и не только: обувные тренды осени 2022

Предотвратить появления морщин: зачем наносить вазелин на кожу вокруг глаз

Правда ли, что при общении с новыми знакомыми нужно много говорить

Подсветка лица с помощью окрашивания волос: что представляет собой новый тренд

Как универсальный способ успокоить младенца: для начала — укачивать 5 минут

Автор Дмитрий Шергин

Сделать плазморез из инвертора своими руками — это задача, которая под силу практически любому хорошему хозяину. Одно из главных достоинств этого прибора заключается в том, что после резки таким устройством не возникнет необходимости в дополнительной обработке краев металлических листов.

Одно из главных достоинств этого прибора заключается в том, что после резки таким устройством не возникнет необходимости в дополнительной обработке краев металлических листов.

Аппараты прямого действия

В настоящее время существует множество вариантов ручных плазморезов, как и множество различных вариантов, их работы. Одна из таких установок — это резак с прямым принципом действия. Работа этого типа устройства основывается на применении электрической дуги. Эта дуга имеет вид цилиндра, к которому подведена струя газа. Именно за счет такой необычной конструкции, в этом аппарате можно достичь колоссальной температуры примерно в 20 000 градусов. Кроме того этот аппарат способен не только развивать огромную температуру, но и быстро охлаждать другие рабочие элементы.

Аппарат косвенного действия

Установки косвенного действия используются не так часто, как прямого. Все дело в том, что они характеризуются меньшим показателем коэффициента полезного действия, то есть КПД.

Устройство этих инструментов также довольно специфичное и заключается оно в том, что активные точки цепи размещаются либо на трубе, либо на специальном вольфрамовом электроде. Эти устройства стали довольно широко применяться тогда, когда требуется произвести напыление или нагреть металлические части. Однако в качестве плазменного резака этот тип оборудования не применяется. Чаще всего их используют для того, чтобы провести ремонт автомобильных узлов, не извлекая их при этом из корпуса.

К особенностям работы таких резаков также можно отнести то, что они способны работать только в том случае, если имеется воздушный фильтр, а также охладитель. Наличие воздушных фильтров в этом устройстве обеспечивает более длительный срок службы таких элементов, как катод и анод, а также влияет на ускорение процесса запуска механизма.

Конструкция ручного инструмента

Для того чтобы обеспечить выполнение всех нужных функций плазморезом из инвертора своими руками, необходимо понимать основной принцип действия. Вся работоспособность устройства зависит от подачи сильно нагретого воздуха с резака на лист металла. Температурные условия, которые необходимо создать — это несколько десятков тысяч градусов. При нагреве кислорода до таких пределов, он под давлением подается из резака на поверхность, которую необходимо разрезать. Именно этот процесс работы является основополагающим. Резка металлических листов осуществляется сильно нагретым кислородом под высоким давлением.

Вся работоспособность устройства зависит от подачи сильно нагретого воздуха с резака на лист металла. Температурные условия, которые необходимо создать — это несколько десятков тысяч градусов. При нагреве кислорода до таких пределов, он под давлением подается из резака на поверхность, которую необходимо разрезать. Именно этот процесс работы является основополагающим. Резка металлических листов осуществляется сильно нагретым кислородом под высоким давлением.

Для того чтобы ускорить данный процесс, необходимо учитывать ионизацию электрическим током. Также важно отметить, что можно увеличить срок службы изготовленного плазмореза своими руками из инвертора, если в устройстве будут находиться некоторые дополнительные детали.

Дополнительные элементы

Всего имеется пять основных элементов, которые должны входить в конструкцию плазмореза.

- Первая и основная деталь — это плазмотрон. Именно этот элемент отвечает за выполнение всех основных функций резака.

- Далее идет плазморез.

Конструкция этого элемента может быть выполнена двумя способами — прямым или косвенным. В чем разница между этими конструкциями описано выше.

Конструкция этого элемента может быть выполнена двумя способами — прямым или косвенным. В чем разница между этими конструкциями описано выше. - Также важно наличие электродов, как расходников для плазмореза.

- Одной из важнейших деталей стало сопло. Конфигурация именно этого элемента дает возможность мастеру понять, для резки какого именно металлического листа предназначается этот резак.

- Компрессор. Необходимость этой детали вполне понятна. Так как для резки необходимо подавать кислород под большим давлением, то наличие этого устройство жизненно важно для функционирования аппарата в целом.

Выбор деталей

Для того чтобы изготовить плазморез своими руками из инвертора, необходимо определиться с тем, из каких именно элементов его создавать.

Деталью, которая будет создавать необходимую мощность для резки, может быть инвертор или трансформатор. При выборе данного элемента устройства очень важно понимать, какой именно толщины металл необходимо будет разрезать. Именно толщина металла и будет являться основополагающим фактором, который повлияет на выбор этой детали. Так как собирается ручной резак, то лучше, конечно, приобретать сварочный инвертор. Его мощность несколько меньше, чем у трансформатора, но он намного легче и сэкономит большое количество электроэнергии.

Именно толщина металла и будет являться основополагающим фактором, который повлияет на выбор этой детали. Так как собирается ручной резак, то лучше, конечно, приобретать сварочный инвертор. Его мощность несколько меньше, чем у трансформатора, но он намного легче и сэкономит большое количество электроэнергии.

Второй важной деталью станет выбор между плазменным резаком или плазменной точкой. Основным критерием выбора тут станет тот же фактор, что и при подборе сварочного инвертора, то есть толщина металла. Однако нужно учесть еще один нюанс. Оборудование прямого воздействия предназначается для работы с элементами способными проводить ток. Косвенный же элемент чаще всего устанавливается в том случае, если в работе необходимо обойтись без вещей, использующих ток.

Еще один важный элемент — это компрессор. Его выбор уже проще, так как единственное важное требование — это мощность, которая должна подходить под ранее выбранные части.

Последняя деталь — кабель-шланговый пакет. Предназначается для соединения всех деталей, приведенных выше.

Предназначается для соединения всех деталей, приведенных выше.

Принцип действия

Для того чтобы создать хороший рабочий инструмент этого типа, очень важно понимать принцип работы и устройство плазмореза. Работает этот аппарат следующим образом:

- При запуске оборудования, источник тока начинает производить выработку необходимого напряжения, которое передается через кабеля в резак-горелку.

- В плазмотроне(резак-горелка) имеется два основных элемента — это катод и анод. Между этими двумя деталями будет происходить возбуждение дуги.

- Мощный поток воздуха, который движется под высоким давлением, а также преодолевает специальные закрученные кабеля, выводит дугу наружу. В это же время, подаваемый воздух сильно увеличивает температуру дуги.

- Далее в работу вступает кабель массы, который всегда заранее подключается к устройству. Он создает замыкание дуги на рабочей поверхности, что и обеспечивает стабильную работу плазмореза.

- Важно отметить, что при переделке инвертора в плазморез сохраняется возможность сварки.

То есть резак можно использовать еще и как сварочный аппарат. В этом случае лучше всего использовать аргон в качестве основного газа или же другую инертную смесь, которая способна защитить сварочную ванну, от воздействия окружающей среды.

То есть резак можно использовать еще и как сварочный аппарат. В этом случае лучше всего использовать аргон в качестве основного газа или же другую инертную смесь, которая способна защитить сварочную ванну, от воздействия окружающей среды.

Устройство резака

Так как температура дуги искусственно повышается при помощи подачи горячего воздуха, то ее температура в самодельном плазморезе может достигать 8 000 градусов. Это очень высокий температурный показатель, который позволяет производить точечную резку металла, не нагревая при этом другие части листа. Как и любые другие технические приборы, плазморезы из инвертора своими руками будут отличаться между собой по своей мощности, которая будет определять, насколько толстый лист стали сможет разрезать аппарат. Ручные резаки чаще всего могут осилить лист до 10 мм толщиной. Промышленные агрегаты способны справиться с металлом толщиной в 100 мм. Самодельный плазморез, изготовленный своими силами сможет разрезать листы с толщиной до 12 мм.

Такие изделия можно использовать для того, чтобы заниматься фигурной резкой, а также сваривать легированные стали с присадочной проволокой. Простейшие резаки включают в себя четыре основных детали — источник питания, плазмотрон, компрессор, масса.

Как сделать плазморез?

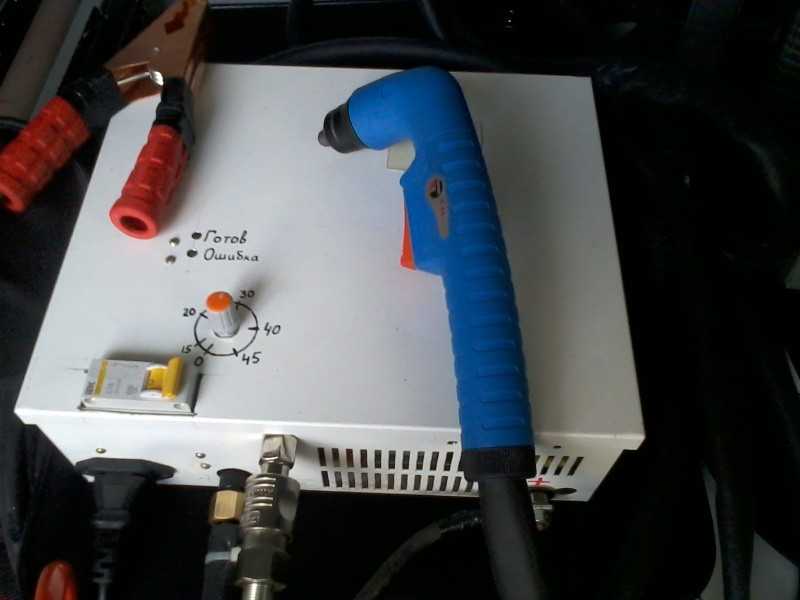

Сборка этого устройства всегда должна начинаться с источника питания. В промышленных агрегатах используют трансформатор, чтобы добиться большей мощности, а, значит, и разрезать более толстый металл. Для ручного домашнего резака отлично подойдет обычный инвертор, который способен обеспечить такие показатели, как устойчивое напряжение и высокую частоту. Преимуществом использования именно инвертора станет и его легкий вес, который сделает аппарат более удобным для перевозки, а также он вполне способен обеспечить стабильное горение дуги резака и качество самой резки.

Кроме этого, инвертор должен соответствовать еще нескольким требованиям:

- Его питание должно осуществляться от сети в 220В.

- Работа резака должна проходить с мощностью в 4 кВт.

- Диапазон регулировки тока для ручного устройства должен быть от 20 до 40 А.

- Холостой ход также 220В.

- Номинальный режим работы при цикле в 10 минут не должен превышать 60%.

Для того чтобы достичь всех указанных параметров, необходимо использовать определенное дополнительное оборудование.

Схема плазмореза

Для того чтобы изготовить рабочее устройство, необходимо сверяться со схемой этого устройства. Найти такую схему можно без проблем в интернете, однако ее еще необходимо прочитать. Для этого необходимо иметь самые минимальные знания в электротехнике. Именно правильно сборка по схеме обеспечивает реальную работу агрегата.

Работа схемы изделия

Сборка своими руками плазмореза по чертежу — это важнейший процесс, который обеспечит стабильную работу аппарата в будущем. Готовая и правильно собранная схема выглядит следующим образом:

- Плазмотрон обладает кнопкой, которая запускает весь рабочий процесс.

Нажатие этой кнопки будет запускать реле Р1. Функция этого элемента заключается в подаче тока на блок управления.

Нажатие этой кнопки будет запускать реле Р1. Функция этого элемента заключается в подаче тока на блок управления. - Далее в работу включается реле Р2. Оно выполняет такие задачи, как пуск тока на инвертор и одновременное включение электроклапана, который занимается продувкой горелки. Этот продув необходим для того, чтобы высушить камеру горелки и очистить ее от возможного мусора или окалины.

- После трех секунд задержки включается реле Р3, которое подает ток на электроды.

- Вместе с включением этого реле, запускается осциллятор, который ионизирует воздух между катодом и анодом, тем самым возбуждая дежурную электрическую дугу.

- Когда пламя подводят к изделию, то зажигается дуга между листом и плазмотроном, которая называется рабочей.

- В этот момент отсекается подача тока, которая работает на розжиг.

- Далее проводятся работы по резке или сварке металла.

- По завершении работы и нажатии кнопки на плазмотроне, срабатывает реле Р4, которое отключает обе дуги, а также на короткий промежуток времени включает подачу воздуха в камеру горелки, чтобы удалить нагоревшие элементы.

Плазмотрон, электроды, компрессор

Резка или сварка металла осуществляется таким элементом, как плазмотрон. Сделать его на водной основе своими силами очень проблематично, а потому лучше купить. Своими руками чаще всего делают плазмотроны с воздушной системой.

Для этого и требуется компрессор, который, отвечает за выдув, и нагрев дуги до нужных 8 000 градусов. Также этот элемент выполняет очистительную функцию в резаке, осушая его и очищая от нежелательных элементов и мусора. В качестве компрессора можно использовать деталь, применяемую в обычном пульверизаторе.

Важной частью самодельного резака будут, использующиеся электроды. При их покупке важно уточнять из какого они материала. Бериллий и торий при использовании выделяют вредные испарения. Использовать их лучше только в специальной среде, где гарантируется безопасность человека. Лучшим выбором для домашнего резака станут электроды из гафния.

Похожие статьи

- Сварочный инвертор своими руками: схема и описание.

Ремонт сварочных инверторов своими руками

Ремонт сварочных инверторов своими руками - Плазменный резак своими руками. Резак для плазменной резки

- Сварка плазменная: установки, технология, принцип работы, применение

- Газовый резак: конструкция, требования безопасности при его использовании

- Саид Керимов: биография и фото

- Какие бывают маски сварочные. Лучшие сварочные маски: цены

- Актриса Екатерина Крупенина: биография, фото. Фильмы и сериалы

Также читайте

самодельный, подробно, схемы и чертежи – Виды сварочных аппаратов на Svarka.guru

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.

Можно изготовить плазморез из сварочного инвертора своими руками.

Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий.

Содержание

- 1 Для чего нужен?

- 2 Принцип работы горелки

- 2.1 Образование плазмы

- 2.2 Резка

- 2.3 Аппараты прямого действия

- 2.4 Косвенного

- 3 Источник тока

- 4 Типовая конструкция

- 5 АПР-91 – схема переделки

- 5.1 Электроды и кабель

- 5.2 Вентиляция

- 6 Сборка аппарата

- 7 Советы по эксплуатации самодельного плазмореза

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками.

- инвертор;

- трансформатор;

- выпрямитель.

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора. При использовании газовой резки производительность ниже, ширина реза больше.

[stextbox id=’warning’]Основное преимущество плазмореза — использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.[/stextbox]

Толщина разрезаемого листа на бытовом оборудовании с током до 200А ограничена 40 – 50 мм. Для строительства дома и работы в домашней мастерской этой мощности хватает. Полупрофессиональный инвертор настраивается на толщину до 100 мм.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым

. Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Принцип работы горелки

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C. Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

Образование плазмы

Инвертор создает постоянный ток большого значения. На конце электрода образуется дуга. В сопло под давлением поступает газ. Он проходит по спирали вокруг электрода. Образуется завихрение, движущееся с большой скоростью. В держак воздух поступает холодный. Двигаясь вокруг электрода, он его охлаждает и одновременно нагревается сам. В дуге он подходит уже подогретый.

На выходе струя газа становится тонкой. При соединении с горячей дугой, воздух нагревается ею и превращается в плазму, увеличиваясь в объеме в 20 – 30 раз

Резка

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Тонкий аккуратный рез получается при расположении плазмореза из инвертора под прямым углом к разрезаемой поверхности. Чем больше угол наклона, тем шире полоса реза.

Для производства строжки поверхности детали, плазменный резак по металлу, сделанный своими руками, наклоняется к снимаемой поверхности под острым углом в 5 – 10⁰. Пламя нагревает верхний слой, воздух выдувает жидкий металл.

Аппараты прямого действия

Прямого действия плазменные резаки по металлу, сделанные своими руками, работают с образованием дуги между деталью и электродом. Резать таким способом можно только токопроводящие металлы.

На деталь крепится зажим «+» от сварочного автомата. На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

На нее направлен воздух.

Косвенного

Плазморез, собранный своими руками из инвертора, может работать по принципу косвенного действия. Минус подается на наконечник. Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

Сложность изготовления плазмотрона косвенного действия своими руками, демонстрируют схемы и чертежи. В небольшой наконечник длиной около 20 мм необходимо поместить воздушное охлаждение и надежно изолировать детали друг от друга.

[stextbox id=’info’]Руководитель конструкторского бюро по проектированию сварочного оборудования, оснастки и инструмента завода САИК Твердохлебов И. Г.: «В плазмотроне используют не привычный электрод, сделанный из прутка проволоки и покрытый флюсом. Сердечник расположен внутри горелки и не выходят за пределы сопла. Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».[/stextbox]

Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».[/stextbox]

Источник тока

Если вопрос выбора типа источника питания не принципиальный, следует предпочесть инвертор. Легкий малогабаритный аппарат работает от бытового источника тока 220В. Он легко регулируется, потребляет мало электроэнергии. Большинство сварочных бытовых инверторов имеют рабочий коэффициент 50% и выше. Они имеют систему охлаждения. Платы мало греются, по сравнению с устройством другого оборудования.

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый;

- габаритный;

- работает от трехфазного тока 380В;

- потребляет много электроэнергии;

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор;

- компрессор;

- плазмотрон.

Плазмотрон косвенного действия.

Пошаговый план создания плазмореза начинается со сборки плазмотрона. Самоделка включает в себя несколько деталей, требующих высокой точности изготовления. Все их можно купить готовые:

- в центре электрод из тугоплавкого металла;

- электродная втулка держит электрод и закручивает воздух;

- изоляционная втулка закрывает электрод от контакта с водой;

- фторопластовый корпус;

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

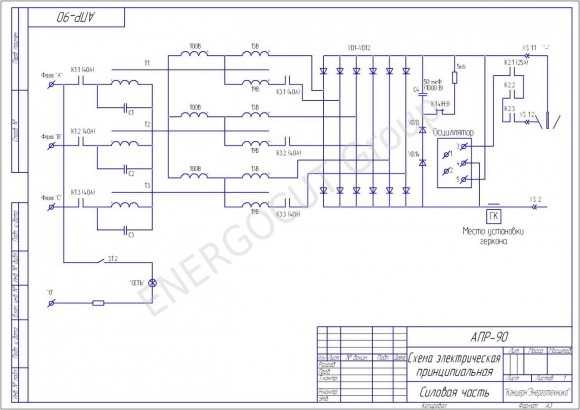

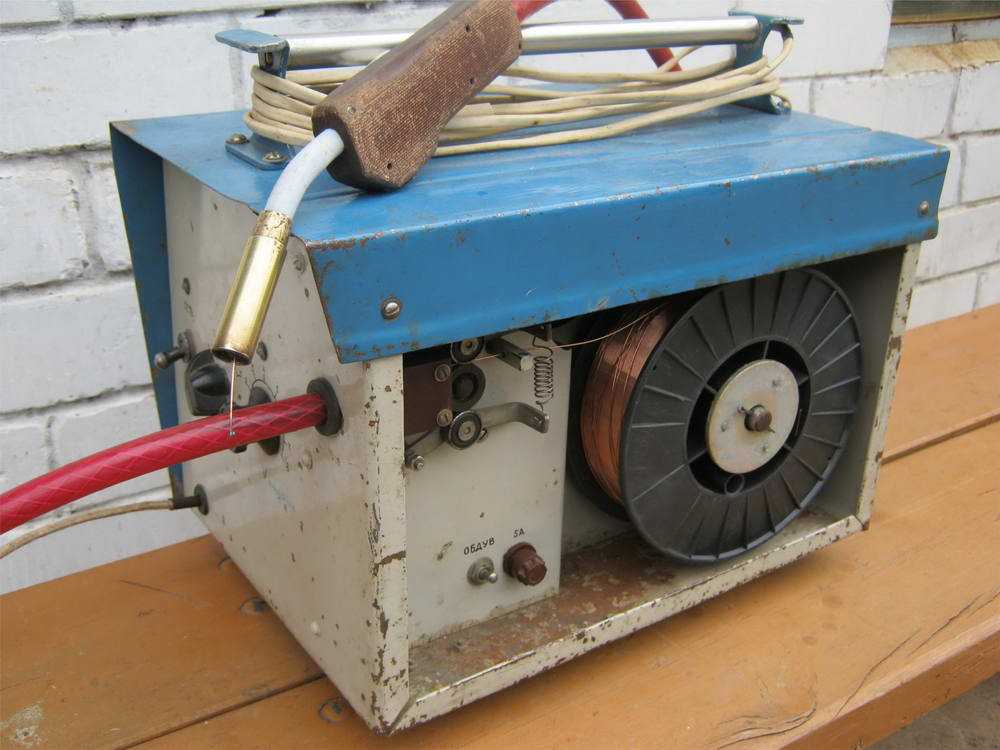

АПР-91 – схема переделки

Подробный чертеж для изготовления плазмореза показан для инвертора АПР-91. Специалисты считают эту модель наиболее удобной для переделки.

Специалисты считают эту модель наиболее удобной для переделки.

Кроме инвертора и компрессора, в изготовлении плазмореза используется много деталей. От самого плазмотрона, до подведенных к нему кабелей и шланга.

Электроды и кабель

Электроды подбираются их тугоплавких металлов: бериллий, ванадий, вольфрам. Они должны выдерживать температуру дуги и не разрушаться длительное время. Длина их относительно ширины 1,5 – 1,8. Длинные детали будут быстро сгорать.

Кабель обеспечивает равномерную подачу тока в зону образования плазмы. Он должен иметь сечение от 12 мм2, хорошую изоляцию.

Шланги воздушные от компрессора до держака подключаются для высокого давления.

Вентиляция

Инструкция по безопасным приемам работы требует, чтобы вентиляция в обязательном порядке присутствовала. Вытяжку наклонной конструкции должна располагаться на высоте 35 см от плоскости реза. Мощность вытяжного оборудования регулируется таким образом, чтобы весь дым от горящего металла втягивался системой. При этом не должно быть завихрений в рабочей зоне.

При этом не должно быть завихрений в рабочей зоне.

Сборка аппарата

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Советы по эксплуатации самодельного плазмореза

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком;

- пенный или углекислотный огнетушитель;

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

Плазморез из инвертора для мма — Документации и схемы

#1 BAN

Отправлено 01 May 2014 21:56

Требуется понятная для восприятия мастера по ремонту телевизоров схема переделки инвертора мма в источник тока для плазмореза, в природе существует плазморез foxweld 43, у меня есть сварочник foxweld 202, который требуется переделать, вопрос чем они конкретно отличаются схемотически, для переделки могу привлечь мастера по ремонту телевизоров.

Сообщение отредактировал BAN: 01 May 2014 23:14

- Наверх

- Вставить ник

#2 LamoBOT

Отправлено 02 May 2014 15:01

Проще и гораздо дешевле кетайса готового купить. У плазмореза напряжение выше — придется транс перематывать. Еще там осциллятор есть. Еще нужен газовый клапан, горелка и блок управления всей этой хренью. Если телемастер имеет недостаточно широкий кругозор то он ничем помочь не сможет. Т.к. это не совсем ремонт телевизора.

Сообщение отредактировал LamoBOT: 02 May 2014 15:10

книги по сварке: http://rutracker.org…c.php?t=2616333

- Наверх

- Вставить ник

#3 hau

Отправлено 06 May 2014 08:35

Бесполезно. Здесь не переделывать существующий инвертор придется, а делать новый.

Здесь не переделывать существующий инвертор придется, а делать новый.

- Наверх

- Вставить ник

#4 Леха Сварщик

Отправлено 11 May 2014 16:51

Бесполезно. Здесь не переделывать существующий инвертор придется, а делать новый.

Вот только зачем изобретать велосипед,когда он давно придуман! Есть же готовые плазморезы?

- Наверх

- Вставить ник

#5 Dmitry N

Отправлено 21 June 2014 11:46

На CUT форма тока иная, отличная от аппарата ММА!

- Наверх

- Вставить ник

#6 ВАВААН

Отправлено 28 November 2016 23:53

Привет люди . слегонца прочитал .возник вопрос — к инвектору можно подключить плазменный резак ? спасибо.

слегонца прочитал .возник вопрос — к инвектору можно подключить плазменный резак ? спасибо.

уточню вопрос , режу мало ( по черновому) металл до 3 мм . можно ли для таких действий использовать амперы из инвертера мма для резака плазмы?

_________________

Перенесено из другой темы.

Сообщение отредактировал Илария: 21 December 2016 12:05

- Наверх

- Вставить ник

#7 vergaser

Отправлено 29 November 2016 23:42

ВАВААН, Плазморез из мма не получиться…

- Наверх

- Вставить ник

#8 ВАВААН

Отправлено 29 November 2016 23:48

если можно в двух словах почему

- Наверх

- Вставить ник

#9 serga01net

Отправлено 30 November 2016 04:34

в двух словах почему

Опять начинается старая история. Гугл есть на это.

Гугл есть на это.

- Наверх

- Вставить ник

#10 ВАВААН

Отправлено 30 November 2016 21:20

ВАВААН, Плазморез из мма не получиться…

мужики ну я завернул плазморез, так кое когда кое как отрезать, можно не совсем качественно. Если можно чуть обосновать. заранее спасибо

- Наверх

- Вставить ник

#11 круазик

Отправлено 30 November 2016 21:34

ВАВААН,Во первых,вопрос задан не в профильной теме. Второе, поджиг в плазморезах происходит на HF.Третье,напряжение дуги на ММА аппаратах низкое,по сравнению с плазморезами.

Второе, поджиг в плазморезах происходит на HF.Третье,напряжение дуги на ММА аппаратах низкое,по сравнению с плазморезами.

- Наверх

- Вставить ник

#12 ВАВААН

Отправлено 30 November 2016 22:07

ВАВААН,Во первых,вопрос задан не в профильной теме.Второе, поджиг в плазморезах происходит на HF.Третье,напряжение дуги на ММА аппаратах низкое,по сравнению с плазморезами.

1-е: прости если зашёл на этот а не кулинарный сайт там объяснили бы, 2-е: я понимаю вся проблема в поджиге ? 3-е: я думал если можно электродом отрезат прут 10 мм потихоньку, то резаком с компрессором с 3- мя мм справится по принципу автогена …хотелось 3-е обсудить. спасибо. ( рад быть чем либо полезен ) (как выше писали купи плазморез за 270 долларов , но при зарплате 60 долларов ты знаешь не каждый себе позволит )

спасибо. ( рад быть чем либо полезен ) (как выше писали купи плазморез за 270 долларов , но при зарплате 60 долларов ты знаешь не каждый себе позволит )

Сообщение отредактировал ВАВААН: 30 November 2016 22:13

- Наверх

- Вставить ник

#13 schkaliki

Отправлено 01 December 2016 21:33

и ещё к инвектору можно подключить плазменный резак

. К инвеКтору можно подключить всё, даже освещение на йОлку на новый год! Я в детстве думал, что электроды- это БЕНГАЛЬСКИЕ ОГНИ и таскал их потихоньку на котельной у сварного, но каково потом было моё разочарование- ну не поджечь их никак!!!

Скрытый текст

- Наверх

- Вставить ник

#14 ВАВААН

Отправлено 01 December 2016 23:08

.

К инвеКтору можно подключить всё, даже освещение на йОлку на новый год! Я в детстве думал, что электроды- это БЕНГАЛЬСКИЕ ОГНИ и таскал их потихоньку на котельной у сварного, но каково потом было моё разочарование- ну не поджечь их никак!!!

Скрытый текст

простите неопытного за кучу, так всё же можно или не стоит ?

- Наверх

- Вставить ник

#15 keria

Отправлено 02 February 2017 14:37

простите неопытного за кучу, так всё же можно или не стоит ?

Мне кажется то о чем вы говорите- это воздушно — дуговой резак. Раньше были такие. Угольный электрод, на него из из компрессора через трубочку сжатый воздух подается, питание от любого сварочника лишбы дым из него не шел. Конечно же качество с плазмотроном не сравнить, опять же угольный электрод цеменирует зону реза, апосля нужно шлифмашиной до 2 мм металла снимать перед сваркой,что бы сварной шов не самозакаливался и не трескался. Ну плазматрон , как сказали выше из инвертора сооружать нецелесообразно.

Угольный электрод, на него из из компрессора через трубочку сжатый воздух подается, питание от любого сварочника лишбы дым из него не шел. Конечно же качество с плазмотроном не сравнить, опять же угольный электрод цеменирует зону реза, апосля нужно шлифмашиной до 2 мм металла снимать перед сваркой,что бы сварной шов не самозакаливался и не трескался. Ну плазматрон , как сказали выше из инвертора сооружать нецелесообразно.

- Наверх

- Вставить ник

Самодельный дуговой инверторный сварочный аппарат и мощность плазменной резки

Добро пожаловать на EDAboard.com

Добро пожаловать на наш сайт! EDAboard.com — это международный дискуссионный форум по электронике, посвященный программному обеспечению EDA, схемам, схемам, книгам, теории, документам, asic, pld, 8051, DSP, сети, радиочастотам, аналоговому дизайну, печатным платам, руководствам по обслуживанию… и многому другому.

более! Для участия необходимо зарегистрироваться. Регистрация бесплатна. Нажмите здесь для регистрации.

более! Для участия необходимо зарегистрироваться. Регистрация бесплатна. Нажмите здесь для регистрации.Регистрация Авторизоваться

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Автор темы девречи

- Дата начала

- Статус

- Закрыто для дальнейших ответов.

девречи

Младший член уровня 1

самодельный плазменный резак

мой самодельный плазменный резак

**ссылка удалена**

Электроника_чайтаня

Уровень участника 5

Re: самодельный плазменный резак

Здравствуйте,

Опубликуйте другие детали, такие как ток . частота….какую топологию переключения вы использовали?? Не стесняйтесь сказать…

частота….какую топологию переключения вы использовали?? Не стесняйтесь сказать…

— привет

девречи

Младший член уровня 1

Re: самодельный плазменный резак

привет,

Я использовал блок питания на 300В. Зажигание дуги катушкой Тесла с искровым разрядником

девречи

Младший член уровня 1

Привет.

Мой любительский проект, но очень хорошо работает.

Последнее редактирование модератором:

Реле

Полноправный член уровня 5

Здравствуйте, devreci,

Я должен сказать одну вещь, вы очень смело делаете схему на veroboard, особенно

, так как схема такая сложная.

Я также должен сказать, что вы проделали отличную работу. Не только на печатной плате, но и на трансформаторе

и остальные настройки.

Молодец!!! :clap:

С уважением,

Ретранслятор

девречи

Младший член уровня 1

Спасибо.

Меня интересует электроника как хобби.

Если я буду работать аккуратно, это будет пыткой, а не развлечением.

Это устройство (плазменная резка) очень дорогое в моей стране. 3 минимальная заработная плата.

Исправил ошибки в схеме.

Другие изображения

Тока Обратная связь. Обратная связь. не должно быть более тонкой волны, потому что для здоровья igbt

Последнее редактирование:

- Статус

- Закрыто для дальнейших ответов.

В

Компактный инверторный сварочный аппарат

- Создано Vermes

- Ответов: 2

Шоу своими руками

В

Самодельный инверторный сварочный аппарат 130 А

- Инициировано Vermes

- Ответов: 0

Шоу своими руками

В

Инверторный сварочный аппарат 45–140 А, 60 кГц на UC3526

- Автор: Vermes

- Ответов: 0

Шоу своими руками

Д

Самодельная конструкция ЧПУ для трассировки печатных плат

- Инициировано dirace

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Эл.

адрес Делиться Ссылка на сайт

адрес Делиться Ссылка на сайтВерх

Обзор плазменного резакаYeswelder CUT-55DS

YesWelder CUT-55DS может изменить ваше представление о дорогих и недоступных плазменных резаках.

Интересные и полезные функции, качественная сборка и приятная цена.

Конечно, такое положительное заявление должно быть подкреплено. Итак, мы собрали всю информацию о CUT-55DS в этой небольшой удобной статье.

Вы можете просмотреть данные и сделать собственный вывод. Просто прочитайте, чтобы узнать, соответствует ли этот инструмент потребностям вашего магазина.

Снимок Yeswelder CUT-55DS

Комплект поставки

- Плазменный резак

- 10-футовый зажим заземления

- 13-футовый плазменный резак (AG-60)

- Воздушный шланг

- 2 (220 В) сопла

- 2 (110 В) сопла

- 4 электрода

- 3 чашки

- Адаптер 110–220 В

- Воздушный фильтр в сборе с монтажным кронштейном

- Воздушная линия (для подключения входящего в комплект редуктора/фильтра к плазменной резке)

- Руководство пользователя

Технические характеристики

Тип машины Плазменный резак с воздушным охлаждением Входное напряжение 110 В / 220 В Сила тока на выходе 10 – 55 А (220 В)

10 – 35 А (110 В)Максимальное выходное напряжение 96В (220В)

94В (110В)Технология Инвертор на базе Материалы Нержавеющая сталь, легированная сталь, мягкая сталь, медь, алюминий и другие металлические материалы Факел АГ-60 Зажигание дуги Бесконтактная вспомогательная дуга Режим зажигания дуги Высокая частота Рабочий цикл 60% (55А, 220В)

100% (35А, 110В)Длина провода плазменной горелки 13 футов (3 м) Длина кабеля заземления 10 футов (3 м) Максимальная толщина стали (чистый рез) 1/2 дюйма Размеры сварочного аппарата (В x Ш x Д) 15,5 х 11,2 х 19,1 дюйма Вес 34,25 фунта.  (основной блок ≅ 20 фунтов)

(основной блок ≅ 20 фунтов)Гарантия 1 год Цена Последняя цена на Yeswelder

(скидка 10% при использовании кода: WELDGURU10 )Pros

- Работает с входным напряжением 110 В или 220 В

- Может работать от генератора

- Маленький и достаточно легкий, чтобы его можно было назвать портативным

- Режет сталь толщиной до 1/2 дюйма

- Рабочий цикл 60 % при 55 А (220 В) и 100 % при 35 А (110 В)

- Высокочастотная бесконтактная вспомогательная дуга

- 2T и 4T режим

- Режим резки проволочной сетки

- Более узкий наконечник на 110 В удобен для более тонких и точных разрезов

- Плетеный хомут на земле

- Постоянная выходная сила тока для тонкого материала

- 20-секундный период постохлаждения для продления срока службы расходных деталей

Минусы

- Воздушное охлаждение не так эффективно, как водяное, и предотвращает нагрев горелки в руке

- Нет таблицы настроек

- Шнур питания мешает водосборнику, из-за которого вода также может попасть на электрический провод

- Используя вход 110 В, шкала по-прежнему позволяет увеличить выходной ток до 55 А, что приводит к срабатыванию автоматических выключателей 110 В

- Инструкции по установке могли бы быть лучше

Что нужно знать перед покупкой YesWelder CUT-55DS

Кредит: ShoptoolreviewsТолщина заготовки

В печатном материале для CUT-55Ds указано, что он может чисто резать сталь толщиной до 1/2 дюйма и разделять до 3/3 дюйма.

4 дюйма (при 220В). Это может быть правдой, но вы будете перемещать резак довольно медленно при более высоких толщинах.

4 дюйма (при 220В). Это может быть правдой, но вы будете перемещать резак довольно медленно при более высоких толщинах.Пользователи отмечают, что устройство хорошо режет листы толщиной до 1/4 дюйма при питании от сети 220 В. После этого, по мере увеличения толщины, вам нужно заметно замедлить резку. Работая на 110 В, максимальное значение, которое вы должны ожидать, составляет 12 калибров, прежде чем вам нужно замедлить скорость головки резака.

Воздух

Хотя это может быть очевидно для большинства, это необходимо указать. Вы должны обеспечить подачу воздуха и, возможно, некоторые фитинги для подачи воздуха в CUT-55DS.

Входящий в комплект воздушный редуктор также фильтрует частицы и удаляет воду, что очень удобно. Но место, где он крепится на задней панели устройства, слишком низкое. Он чуть не задевает шнур питания и сливает воду на линию электропередач. По этим причинам вы можете в конечном итоге изменить крепление воздушного редуктора.

Расходные материалы

Этот плазменный резак использует сопла разных размеров для работы от 110 В и 220 В.

Вы получаете по 2 насадки каждого вида (всего 4), поэтому вам нужно будет забрать несколько сопел в ближайшее время, если вы не добавите сменные насадки в свой первоначальный заказ.

Вы получаете по 2 насадки каждого вида (всего 4), поэтому вам нужно будет забрать несколько сопел в ближайшее время, если вы не добавите сменные насадки в свой первоначальный заказ.Также вы можете добавить электроды и чашки AG-60 к вашему заказу. Вы получаете достаточно для начала работы, но вскоре вам понадобится больше, если вы планируете делать частые сокращения.

Окалина

Если вы рассчитываете списать свой шлифовальный станок, это нереально. С любым плазморезом, в том числе и с этим, вам придется иметь дело с окалиной (или шлаком). Но это меньше, чем с ацетиленовой горелкой, а быстрый удар болгаркой обычно хорошо зачищает.

Таблица настроек

Новые пользователи заметят отсутствие таблицы настроек. Итак, запланируйте несколько пробных разрезов, чтобы установить наилучшие параметры силы тока и давления воздуха для металла различной толщины.

Вы можете найти несколько диаграмм, собранных пользователями, в паре видеороликов на YouTube, а в качестве альтернативы немного покопаться.

Они могут стать хорошей отправной точкой, если вы новичок в плазменной резке. Пример приведен ниже.

Они могут стать хорошей отправной точкой, если вы новичок в плазменной резке. Пример приведен ниже.Толщина материала Сила тока Параметры воздуха PSI 0,030 дюйма или 0,8 мм 15А 25 1/16″ или 0,63″ или 1,5 мм 25А 35 1/8″ или 0,125″ или 3,2 мм 35А 45 3/16 или 0,187″ или 4,7 мм 45А 55 1/4″ или 0,250″ или 6,4 мм 55А 60 5/16″ или 0,312″ или 7,9мм 55А 65 3/8″ 0,375″ или 9,5 мм 55А 70 1/2″ или 0,500″ или 12,7 мм 55А 70 Спасибо Prana-Tech за сборку, полное видео можно посмотреть здесь.

Руководство

Если вы купите этот плазменный резак, вам следует посмотреть несколько видеороликов на YouTube по настройке и использованию этого плазменного резака.

Руководство могло бы быть лучше и часто не всегда содержит всю необходимую информацию.

Руководство могло бы быть лучше и часто не всегда содержит всю необходимую информацию.Особенности, которые делают YesWelder CUT-55DS великолепным

Предоставлено: ShoptoolreviewsМощность

Вы получаете больше мощности, чем ожидалось по цене, до 55 А выходной мощности при входном напряжении 220 В. Это позволяет выполнять чистовую резку стали толщиной до 1/2 дюйма и жесткую резку стали толщиной до 3/4 дюйма.

Рабочий цикл

Рабочий цикл 60 % при полной мощности (т. е. 55 А) при работе от входного напряжения 220 В обеспечивает работу (это 100 % при полной мощности с использованием входа 110 В). Это выше, чем можно было бы ожидать от недорогой машины.

Выгода очевидна. У вас меньше времени простоя в ожидании, пока плазменный резак остынет после перегрева, чтобы вы могли снова работать.

Портативность

Это устройство легкое и компактное, поэтому его можно легко переносить и транспортировать. Основной блок весит всего около 20 фунтов.

Добавьте провода, и вес по-прежнему составляет чуть более 34 фунтов. Чтобы сделать его перемещение еще проще, в верхней части корпуса установлена ручка из алюминиевого сплава.

Добавьте провода, и вес по-прежнему составляет чуть более 34 фунтов. Чтобы сделать его перемещение еще проще, в верхней части корпуса установлена ручка из алюминиевого сплава.Двойной вход питания

С CUT-55DS, когда доступно 220 В, у вас есть полные 55 А, которые может выкачать это устройство. Просто прикрепите прилагаемый адаптер и подключите его к розетке 220 В.

Но если у вас есть только 110 В, не проблема. CUT-55DS может работать на нем. Фактически, этот плазменный резак также может работать от генератора. У вас есть много способов привести этот инструмент в действие.

Имейте в виду, что при напряжении 110 В мощность резки меньше, и не следует ожидать, что вы сможете отрезать что-либо более 1/8 дюйма без снижения скорости резки.

Пилотная дуга без касания

Недорогие устройства обычно требуют, чтобы вы коснулись детали, чтобы запустить дугу. Но не так с CUT-55DS.

Вы получаете запуск без касания. Отодвиньте примерно 2 мм от детали и нажмите на спусковой крючок, чтобы начать резку.

Вы улучшили контроль во время зажигания дуги для более точного и качественного реза.

Вы улучшили контроль во время зажигания дуги для более точного и качественного реза.Но функция вспомогательной дуги ВЧ также помогает резать шероховатые или грязные поверхности чисто и с меньшим количеством шлака. Это позволяет вам быть более точным при резке, уменьшая деформацию детали. Это также помогает продлить срок службы расходных материалов.

2T или 4T Operation

4T — это не та функция, которую вы ожидаете найти в «бюджетном» плазменном резаке. Но CUT-55DS включает его.

Для тех, кто может не знать, 2Т — это нормальный режим работы триггера. Нажмите и удерживайте курок во время резки и отпустите его, когда закончите. Нажатие в начале — одно касание, а отпускание в конце — второе касание, всего 2 касания.

Но если вы делаете длинные разрезы, у вас есть опция режима 4T. Это означает, что вы нажимаете и отпускаете курок, чтобы начать (2 касания), делаете разрез, затем нажимаете и снова отпускаете курок (еще 2 касания), чтобы остановить разрез.

Этот режим намного удобнее для вашего триггерного пальца для расширенных сокращений.

Этот режим намного удобнее для вашего триггерного пальца для расширенных сокращений.Проверка расхода газа

У вас есть кнопка, позволяющая подавать воздух, не нажимая курок. Почему это хорошо?

Потому что давление воздуха падает, когда воздух течет.

Таким образом, чтобы точно установить давление воздуха, вам нужно установить его, когда он течет. Эта кнопка позволяет сделать именно это.

Чистый воздух

В комплект поставки входит воздушный «редуктор», позволяющий регулировать поток. Но это также ловушка для воды и фильтр. Для правильной работы плазменным резакам необходим чистый и сухой воздух.

В комплект поставки YesWelder входит переходник, который помогает обеспечить максимально возможную производительность.

Увеличенный срок службы расходных материалов

В CUT-55DS реализовано несколько неожиданных функций, позволяющих продлить срок службы расходных материалов. Во-первых, он запускает воздух в течение 20 секунд после того, как вы отпустите курок.

Это охлаждает вашу поездку после каждого использования. Приятно иметь доступный плазменный резак.

Это охлаждает вашу поездку после каждого использования. Приятно иметь доступный плазменный резак.Но у вас также есть возможность резки сетки. Эта функция позволяет устройству работать более эффективно при резке сетки, которая запускает и останавливает резку много раз за один проход. Использование этой настройки упрощает работу с расходными деталями резака и машиной в целом.

Чем отличается CUT-55DS?

Есть и другие аналогичные плазменные резаки по сопоставимым ценам. См. таблицу ниже, чтобы увидеть, как CUT-55DS сравнивается с некоторыми из наиболее популярных конкурирующих устройств.

Lotos LTP5000D

Lotos LTP500D — очень популярный плазменный резак в этом ценовом диапазоне, а также отличный выбор.

Однако следует учитывать некоторые ключевые отличия, которые я выделил в таблице ниже:

ДаСварочный аппарат CUT-55DS Лотос LTP5000D Мощность (амперы) 55 50 4T Управление триггером ✅ ⛔ 20-секундное воздушное охлаждение ✅ ⛔ Режим вырезания сетки ✅ ⛔ Кнопка проверки газа ✅ ⛔ Цена 399,99 $

(скидка 10%, с кодом: WELDGURU1 0)См.  последнюю цену

последнюю ценуХотя в Lotos отсутствуют некоторые функции по сравнению с Yeswelder, стоит отметить значительное количество хороших отзывов о Lotos LTP5000D, которые делают его хорошей альтернативой.

Primeweld CUT50DP

Primeweld — еще один популярный и недорогой бренд для плазменной резки, который стоит немного дешевле, чем Yeswelder.

Однако отличия аналогичны Lotos, за исключением некоторых функций:

ДаСварочный аппарат CUT-55DS Primeweld CUT50DP 4T Управление триггером ✅ ⛔ 20-секундное воздушное охлаждение ✅ ⛔ Режим вырезания сетки ✅ ⛔ Кнопка проверки газа ✅ ⛔ Цена 399,99 $

(скидка 10%, с кодом: WELDGURU1 0)См.  последнюю цену

последнюю ценуЕсли вы хотите сэкономить дополнительные 50 долларов, вам может подойти Primeweld CUT50DP. Это очень похоже, если не считать различий, упомянутых выше.

Что говорят пользователи о YesWelder CUT-55DS

Прочтите или посмотрите несколько обзоров, и вы услышите общую нить. Вы получаете много энергии за деньги. Большинство пользователей считают, что CUT-55DS отлично режет до 1/4 дюйма, но замедляется при работе с более толстым материалом.

Для домашних мастеров это нормально и подходит для большей части работы, с которой им приходится сталкиваться. Он также подходит для многих автомобильных, ремонтных или производственных мастерских, которые не регулярно режут материал толщиной более 1/4 дюйма.

Но пользователи также постоянно отмечают, что это устройство не предназначено для промышленных цехов или интенсивного использования. Хотя рабочий цикл 60% превосходит ожидания многих покупателей по этой цене, он может разочаровать тех, кому необходимо резать толстые заготовки в течение длительных периодов времени.

Еще один восторженный комментарий многих владельцев: включение таких функций, как 4T, двойной вход питания и бесконтактная вспомогательная дуга HF, не ожидается по этой цене. По этой причине такие слова, как «выгодная сделка» и «отличная ценность», часто появляются, когда вы слушаете реальных пользователей.

Получите скидку 10% на CUT-55DS

YesWelder предлагает читателям Weld Guru щедрую скидку 10% на любой из своих продуктов на сайте. Это означает, что вы можете получить скидку около 40 долларов на CUT-55DS плюс любые дополнительные функции, которые вы покупаете!

Чтобы воспользоваться этим предложением, перейдите к продукту CUT-55DS здесь, затем введите промокод: WELDGURU10 при оформлении заказа.

Заключение

YesWelder CUT-55DS удовлетворит или превзойдет большинство потребностей мастерских. Он также подойдет для небольших автомобильных, ремонтных и производственных мастерских, которые в основном работают с заготовками толщиной 1/4 дюйма или тоньше и время от времени режут более толстые заготовки (до 1/2 дюйма).

Но если добавить к этому доступную цену, то набор функций делает этот плазменный резак выгодным приобретением. YesWelder даже добавляет несколько приятных штрихов, помогающих продлить срок службы ваших расходных материалов, что опять же не ожидается от «бюджетного» плазменного резака.

Вы получаете мощный рабочий цикл, учитывая стоимость. Но рейтинг 60% будет слишком низким для активных пользователей и промышленных мастерских (как и ограничение на чистый рез 1/2 дюйма). Однако для большинства малых и средних магазинов CUT-55DS удовлетворит ваши потребности. Более того, он, вероятно, будет соответствовать вашему бюджету.

Включение других полезных функций, таких как 4T и высокочастотная вспомогательная дуга без касания, делает этот плазменный резак трудно неоценимым. Вам будет трудно найти устройство с такими функциями за ту же сумму денег.

Короче говоря, если вы ждали, чтобы купить приличный плазменный резак из-за высоких цен, CUT-55DS может быть станком для вашего магазина.

Другие обзоры Yeswelder

Обзор YesWelder TIG-250P

Обзор YesWelder MIG-250

Читайте также : Какой газ вы используете для плазменной резки?

8 вещей, которые следует знать при выборе плазменного стола с ЧПУ

1. Простое в использовании ЧПУ

2. Проверьте механические компоненты

3. Программное обеспечение CAD/CAM для управления процессом

4. Необходима система дымоудаления

5. Подумайте о расходных материалах для вашего нового плазменного резака

6. Учитывайте размер стола

7. Подтвердите контроль высоты резака.

8. Выбор выходной мощности вашего плазменного резака

В вашем магазине уже есть несколько единиц оборудования с ЧПУ, и теперь вы решили не ограничиваться фрезерным станком, токарными станками и фрезерными станками и приобрести систему плазменной резки с ЧПУ. Это относительно важное решение, поскольку плазменный резак с ЧПУ требует значительных предварительных инвестиций.

Вы можете быть уверены, что плазменный резак со временем окупится, сэкономив ваши деньги на аутсорсинге вашей профильной резки, а также благодаря скорости и низким эксплуатационным расходам плазменного стола с ЧПУ. Тем не менее, любого покупателя-новичка может испугать рассмотрение множества факторов при выборе подходящего плазменного резака для нужд вашего бизнеса или домашней мастерской. Помните, покупка плазменного резака очень похожа на покупку сварочного аппарата: вы выбираете его в зависимости от выполняемой работы.

Это руководство познакомит вас со столом плазменной резки с ЧПУ и некоторыми основными факторами, которые следует учитывать перед его покупкой. Но сначала немного о плазменном резаке с ЧПУ.

Что такое плазменный резак с ЧПУ?

Плазменный резак с ЧПУ — это станок для резки металла с числовым программным управлением (ЧПУ), использующий плазменную горелку для резки электропроводящих материалов и создания различных профилей и форм. Плазменная система с компьютерным управлением направляет высокоскоростную струю горячей плазмы на профилируемый материал.

Плазменные резаки с ЧПУ могут резать различные материалы, включая нержавеющую сталь, алюминий, мягкую сталь, медь и листовой металл. Вы найдете тяжелые и легкие промышленные плазменные резаки с ЧПУ в производственных цехах, реставрационных мастерских, сварочных цехах, механических мастерских и на промышленных строительных площадках, и это лишь некоторые из них.

Станки плазменной резки с ЧПУ могут перемещать плазменный резак высокого разрешения по осям x, y и z. Плазменная резка пропускает газ или сжатый воздух через сопло, а затем в газ вводится электрическая дуга, создавая плазму, отвечающую за резку металла.

Вы можете купить плазменные резаки с ЧПУ различных размеров, цен и функций. Они точны и могут резать стальные листы со скоростью до 500 дюймов в минуту. Для работы плазменных резаков требуется плазменный газ и вспомогательный газ, а тип газа зависит от разрезаемого материала. Эти газы включают кислород, азот, метан, аргон и водород.

На что следует обратить внимание при выборе плазменного резака с ЧПУ?

Существует несколько отличных марок плазменных резаков с ЧПУ, из которых можно выбрать: модели Hypertherm Powermax45 XP и SYNC, а также модели Torchmate, пользующиеся большим уважением.

Каждый станок плазменной резки с ЧПУ, от станка начального уровня до мощного промышленного плазменного резака с ЧПУ, должен иметь следующие компоненты:

Каждый станок плазменной резки с ЧПУ, от станка начального уровня до мощного промышленного плазменного резака с ЧПУ, должен иметь следующие компоненты:1. Простое в использовании управление ЧПУ

Система управления ЧПУ — это мозг плазменной резки с ЧПУ. Программирование преобразует чертежи в электрические сигналы, управляющие скоростью резки, скоростью подачи и управлением движением. Он также сигнализирует источнику питания плазмы, регулятору высоты резака (THC) и другим компонентам, что и когда делать.

Управление большинством машин начального уровня осуществляется с помощью персонального компьютера, а не сложного блока управления. Компьютера может быть недостаточно в высокопроизводительной среде, но обычно он хорошо работает в небольшом магазине. Этот метод помогает снизить затраты для любителей, магазина на одного человека и небольших производственных цехов без высоких производственных требований.

Наиболее важным фактором для любого ЧПУ является простота использования, поэтому обязательно выбирайте устройство, которое легко освоить и которым легко управлять, иначе вы можете пожалеть об этом.

2. Проверьте механические компоненты

Каждый стол для плазменной резки с ЧПУ имеет движущиеся части, такие как портал (оси X и Y) и каретка резака (ось Z, вверх и вниз), управляющие резаком. Эти компоненты будут варьироваться от машины к машине, поэтому вы должны учитывать, как много использования и злоупотреблений получит плазменный резак.

Мощный станок выдержит нагрузку от постоянного использования и обеспечит большую толщину реза, лучшее качество реза и более высокую скорость реза, но его цена может оказаться недоступной для вашей операции. Механические компоненты легкого плазменного резака, иногда называемого самодельным плазменным резаком с ЧПУ, будут легче, меньше и иметь более низкую цену. Однако эти механические компоненты могут не выдержать круглосуточного производства.

Вы можете сэкономить на приводных двигателях, редукторах и электронике плазменных резаков, которые не приобретаются для интенсивного использования. Многие плазменные резаки начального уровня поставляются с шаговыми двигателями вместо сервоприводов, что обеспечивает значительную экономию и надежность, когда нет необходимости в большей толщине реза и более высоком диапазоне скоростей.

3. Программное обеспечение CAD/CAM для управления процессом

Программное обеспечение для вашего стола плазменной резки с ЧПУ является еще одним важным компонентом. CAD (автоматизированное черчение) позволяет вам нарисовать нужную деталь в цифровом виде и ввести ее в программное обеспечение CAM (автоматизированная обработка).

Программное обеспечение CAM применяет правильные допуски, ширину разреза, входы и выходы с помощью постобработки. Файл CAM вводится в систему управления ЧПУ, которая преобразует его в сигналы, управляющие процессом резки.

Некоторые плазменные резаки начального уровня включают комбинированное программное обеспечение CAD/CAM, что делает переход от чертежа к резке детали быстрым и простым. Это позволяет небольшим цехам чертить и резать детали прямо в цеху, пока они находятся у станка.

4. Необходима система дымоудаления

Все плазменные резаки выделяют опасные пары и дым, поэтому вам следует серьезно подумать о методе их удаления.

Есть два основных способа сделать это, и уровень грунтовых вод является более распространенным, поскольку он используется преимущественно на станках плазменной резки с ЧПУ начального уровня. Дизайн более прост, а текущие расходы разумны. Однако, когда вы списываете машину, вода должна быть утилизирована в соответствии с правилами.