Что такое поковка? Процесс изготовления поковки. Ковка, штамповка

Сегодня обработка металлов давлением является наиболее распространенным и технически обоснованным методом получения заготовок, именуемых поковками, которые в дальнейшем подвергаются механической обработке для достижения требуемых размеров и конфигурации детали.

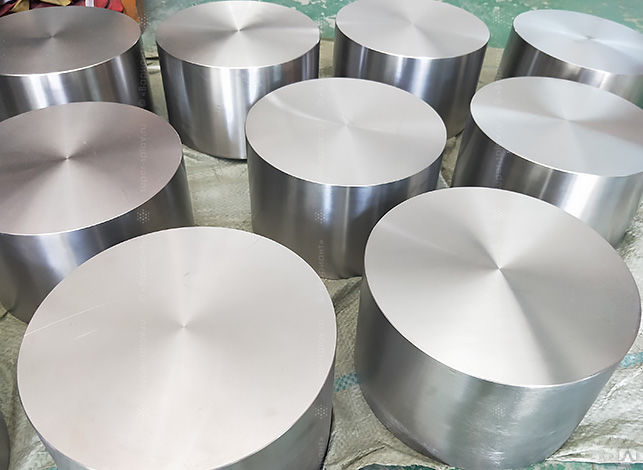

Поковка – это промежуточная заготовка, полученная методом пластической деформации металла, особенность которой является ее схожесть с будущей деталью или изделием по габаритным размерам и форме.

Процесс изготовления поковки проходит следующие этапы:

1. Резка проката различной конфигурации на необходимые размеры.

Используемый прокат может иметь круглое, квадратное, прямоугольное и многоугольное сечения. Иногда допускается применение заготовки в виде специального профиля (уголок, двутавр, швеллер)

2. Процесс деформации метала.

3. Термическая обработка поковки (нормализация и отпуск)

4. Прием готовой поковки отделом технического контроля.

Прием готовой поковки отделом технического контроля.

Методы, используемые для изготовления поковки

Сегодня существует два основных метода получения поковки:

• Ковка – процесс деформации металлической заготовки, которая находится в пластическом состоянии и придания ей нужной формы путем воздействия ударной нагрузки бойков молота или пресса. К ковке также относят гибку, вытяжку, волочение. Отличительной особенностью ковки является то, что заготовка находится в свободном положении в процессе деформации, она не имеет четкой базировки.

Припуск под обработку кованой поковки практически в 2 раза больше, нежели у поковки полученной методом штамповки. На производстве ковку применяют только в мелкосерийном и единичном производстве двумя основными методами, это ручной или машинный.

• Штамповка – процесс деформации металлической исходной заготовки под давлением, протекающий с использованием дополнительной оснастки (специального штампа). Процесс пластической деформации осуществляется в матрице штампа, форма которой полностью идентична изготовляемой поковке. Ударным элементом, оказывающим нагрузку, выступает пуансон.

Процесс пластической деформации осуществляется в матрице штампа, форма которой полностью идентична изготовляемой поковке. Ударным элементом, оказывающим нагрузку, выступает пуансон.

Штамповка, в отличие от ковки, имеет достаточно высокую производительность, она не требует высокой квалификации рабочих, а на выходе поковка имеет более высокую точность размеров и малую шероховатость поверхностного слоя. Однако применение штампов целесообразно только в массовом и серийных производства, чтобы оправдать затраты на их дорогостоящее изготовление.

Легированная сталь марки 5ХНМ (инструментальная штамповая) широко применяется в отраслях, где к изготавливаемой продукции предъявляются высокие требования по твердости, прочности, износоустойчивости, а также где необходима высокая точность изготовления. Зачастую это инструментальное производство и станкостроение.

Поковка, полученная из стали 5ХНМ, нашла свое основное применение в конструировании и производстве прессовых штампов, ковочных агрегатов, молотов.

Сталь 5ХНМ обладает следующими механическими свойствами:

Предел прочности в – 1570 МПа

Предел текучести T – 1420 МПа

Твердость после отжига – 241 МПа

Ударная вязкость KCU – 340 кДж / м2

Анализируя физические свойства и состав базовых легирующих элементов стали 5ХНМ можно отметить, что благодаря высокому содержанию хрома – до 0,8 % и никеля до 1,8 % сталь обладает высокой твердостью, прочностью и упругостью, что позволяет избежать трещин на поверхности поковки после ее термической обработки. Входящий в состав молибден до 0,3% способствует хорошей ударной вязкости, тем самым предотвращая появление хрупкости стали после отпуска.

Поковки из штамповой стали 5ХНМ подвергают отжигу, подготавливая ее их для последующей термической обработки и обеспечивая снятия внутренних напряжений в структуре.

Для того чтобы инструмент, изготовленный из штамповой легированной стали 5ХНМ обладал максимальной твердостью и имел длительный срок службы требуется финишная термообработка.

Среда, в которой будет производиться закалка и отпуск, а также температурный режим выбирается технологом в зависимости от условий работы и испытываемой ударной нагрузки изготовляемого инструмента. Однако нужно помнить, что высокие температуры в процессе закалки могут стать причиной увеличения прокаливаемости стали и как следствие снижение ударной вязкости.

Существует также и зарубежные аналоги штамповой легированной стали 5ХНМ, которая также приобрела большую популярность в США и странах Евросоюза.

Здесь ее маркируют в соответствии своих стандартов, действующих на территории страны. Например, Т61206 или L6 на территории США и 55NiCrMoV7 в странах Евросоюза.

Поковка, заготовка стальная — описание, характеристики

История получения первых кованых изделий уходит корнями в 4-5 тысячелетие до н.э. Первые изделия, полученные с помощью холодной и горячей ковки появились в Иране, Египте и индейцев Северной, Южной Америки. В это время древние металлурги ковали железо, серебро, золото и медь.

В это время древние металлурги ковали железо, серебро, золото и медь.

Позже, во времена Средних веков кованые и кузнечные изделия получили широкое распространение и применение. Ручным способом изготавливалось оружие, изделия быта, сельскохозяйственные орудия труда.

Поковка что это такое? Описание производства и использования

Поковка, кованая заготовка – это промежуточное изделие металлургии, полуфабрикат, которое получается в результате деформации металла под давлением.

Поковки и кованые изделия отличаются от литейных изделий различными механическими свойствами и характеристиками.

Кованые изделия более устойчивы к усталостным нагрузкам и наиболее прочны к механическому воздействию, растяжению. В противоположность литейным изделиям, поковки с легкостью подвергаются механической обработке (предварительной, чистовой) для дальнейшего технического передела в конечный продукт.

Среди основных преимуществ у кованых изделий можно выделить следующие:

- они отлично подходят для деталей, к которым предъявляются требования высокой прочности, сопротивления и ударной вязкости

- кованые заготовки менее подвержены износу и хорошо выдерживают высокие нагрузки

Процесс и методы изготовления, получения

Весь процесс производства поковок сводится к ударному воздействию ковочного оборудования на нагретый металл.

Основные и главные этапы производства выглядят следующим образом:

- Сырьем для будущей поковки служат: кузнечные слитки, чушки, сортовой металлопрокат (круг, квадрат, круг, полоса) и обжатые заготовки (блюмы). Стальные слитки могут иметь круглую, квадратную и многогранную форму сечения. Прокат в основном используется круглой, квадратной и прямоугольной формы. Если технология производства требует более мелкие заготовки, то перед началом ковки отрезается нужный размер и количество от исходной заготовки на ленточнопильном станке

- Процесс нагрева. Для того, чтобы металлическая исходная заготовка имела пластичное и податливое состояние, её необходимо нагреть в нагревательных печах до нужной температуры (обычно 800-1200 градусов). Нагрев будущей поковки необходимо осуществлять за возможно наименьший промежуток времени. Это нужно для того, чтобы снизился рост зерна (чем выше крупнозернистая структура, тем ниже механические характеристики поковки), уменьшились потери металла на окалину (угар) и увеличилась общая производительность труда.

Форма поверхности, марка стали, тип сечения, окончательное изделие – это основные факторы, которые определяют время и температуру нагрева

Форма поверхности, марка стали, тип сечения, окончательное изделие – это основные факторы, которые определяют время и температуру нагрева - Деформация металла и ковка. Для достижения этой цели на современных промышленных предприятиях используют кузнечные пресса и ковочные молота

Технология ковки на кузнечных прессах и молотах

Данный процесс сформирован со следующей последовательностью:

- Создание и разработка чертежа с указанием размеров, веса, марки стали, группы поковки, припусков, термообработки, твердости

- Расчет и установление коэффициента укова. Он необходим для определения степени деформации поковки в зависимости от количества необходимых операций (осадка, биллетировка слитка, протяжка и другие)

- Выбор оборудования для ковки. Энергия пресса и энергия удара молота имеет разное усилие. Расчет ковочного оборудования происходит после аналитических и расчетных вычислений.

В расчет идет вес, размер исходного материала.

В расчет идет вес, размер исходного материала. - Метод деформации выбирается из условий исходной заготовки с учетом требований чертежа и условно делится на осадку, высадку, протяжку и ковку

- После ковки происходит отделение готового кованого изделия от исходной заготовки. Металл очищают от поверхностных дефектов (окалина, шлак) и передают на сдаточный участок

- Маркировка и сдача поковок общего назначения проводится с различными видами испытаний. В зависимости от требований определяется твердость, делается испытание на растяжение, ударную вязкость, УЗК и другие свойства.

- Для подтверждения химических и физических свойств делается отбор проб. При положительном результате службы ОТК выписывают сертификат качества на поковку. В нем указывается: марки стали, номер плавки исходной заготовки, вес, нормативный документ, режим термообработки и другие свойства.

- Отгрузка готовой продукции на склад

Виды и форма поковок

Для изготовления поковок используются различные марки стали и сплавов. Марка стали устанавливается и согласуется заказчиком с дальнейшим указанием её в чертеже.

Марка стали устанавливается и согласуется заказчиком с дальнейшим указанием её в чертеже.

По форме сечения поковки изготавливают:

- круглые (кованые валы, оси, кованый круг, трубы с отверстием, трубы гладкие, и ступенчатые),

- квадратные (квадрат, куб),

- кольца, диски (с отверстием и без, раскатные),

- прямоугольные,

- цилиндры с отверстием и без отверстий.

Где купить поковку из стали?

В компании ООО «ПГ Лекс Рус» налажено производство кованых заготовок из следующих типов стали:

| Характеристика | Марка стали |

| углеродистая качественная сталь | Ст.3-Ст.60 и другие |

| углеродистая инструментальная сталь | У7А, У8А, У9А, У10А, У11А, У12А, У13А и другие |

| легированная конструкционная сталь | 20Х, 40Х, 50Г, 65Г, 40ХН, 30ХГСА, 40ХФА, 25ХГСА, 38ХА, 40ХС, 18ХГТ, 35ХМ, 38ХМ, 38Х2Н2МА, 34ХН3МА, 36Х2Н2МФА, 38ХН3МФА, 20Х2Н4А, 20ХН3А, 12ХН3А и другие |

| нержавеющая сталь | 08-12Х18Н10Т, 08Х13, 40Х13, 08Х17Н6Т, 07Х16Н4Б, 20Х13, 07Х16Н6, 20Х23Н18, 10Х17Н13М2Т, 12Х13 10Х17Н13М3Т, 30Х13 и другие |

| инструментальная сталь | 9ХС, 9Х1, 9Х2, ХВГ, 5ХНМ, 5ХНВ, 4Х5МФС, 4Х5МФ1С, 6ХВ2С, 7Х3, 8Х3, Х12МФ, 3Х2В8Ф и другие |

| жаропрочная сталь | 20Х12ВНМФ, 15Х1М1Ф, 15Х11МФ, 15ХМ, 15Х5М, 12МХ, 12ХМ и другие |

| бронзовые сплавы | БрАМц9-2, БрКМц3-1, БрОЦС5-5-5, БрАЖ9-4, БрАЖМц10-3-1. 5, БрАЖН10-4-4 и другие 5, БрАЖН10-4-4 и другие |

| латунные сплавы | Л68, ЛС59-1, ЛС58-2, Л63 и другие |

| медные сплавы | М1, М2, М3 и другие |

| сталь электрошлакового переплава (ЭШП) | 20Х13-Ш, 30Х13-Ш, 40Х13-Ш, 07Х16Н4Б-Ш, 13Х11Н2В2МФ-Ш, 14Х17Н2-Ш, 15Х11МФ-Ш и другие |

| сталь вакуумно-дугового переплава (ВД) | 08Х18Н10Т-ВД, 12Х18Н10Т-ВД и другие |

Поковка

Поковкой называют заготовку, которая часто выступает как промежуточное сырье для дальнейшего изготовления оборудования и деталей. Ее получают из прочных марок сталей, благодаря чему удается создать надежный материал, подходящий для автомобилестроения, сельского хозяйства и многочисленных промышленных отраслей.

В качестве технологий производства выступают ковка либо горячая штамповка. В данном случае осуществляется обработка посредством применения высоких температурных показателей и давления, что позволяет добиться сращивания и уплотнения материала, который приобретает необходимую форму. Штамповка подразумевает использование определенных форм и прессов, помогающих выжать элемент. Молотовую поковку получают на кузнечно-прессовых молотах.

Штамповка подразумевает использование определенных форм и прессов, помогающих выжать элемент. Молотовую поковку получают на кузнечно-прессовых молотах.

Продукция характеризуется такими преимуществами и эксплуатационными особенностями:

- гибкостью;

- прочностью;

- стойкостью к износу;

- пластичностью;

- высокой надежностью;

- способностью выдерживать ударные нагрузки и напряжение;

- долговечностью.

Отрасли использования

Поковка штампованного типа после завершения мероприятий по термической обработке может служить в виде шатунов, коленвалов, различных крепежей, зубчатых колес, колец подшипников, лопаток турбин и многочисленных изделий другого назначения.

Среди основных сфер можно отметить такие:

- металлургия;

- атомная промышленность;

- автомобилестроение;

- нефтехимическая отрасль;

- энергетика, в том числе оснащение генераторов и ветрогенераторов;

- горнодобывающая сфера;

- судостроение;

- строительные работы;

- цементная промышленность.

«МЕТАЛЛ ГРУПП СПБ» предоставляет покупателям достаточный ассортимент продукции с разнообразными техническими характеристиками, благодаря чему можно выбрать подходящий вариант для определенного вида работ. Мы предлагаем доступные цены на товары, которые обладают гарантированным качеством и отвечают действующим стандартам.

типов процессов ковки | Ассоциация кузнечной промышленности

Существует три основных метода (или процесса) изготовления кованой детали.

- штамповочная штамповка

- Холодная штамповка

- Поковка в открытых штампах

- Поковка с бесшовным прокатом

штамповочная штамповка

Поковка штампа для штамповки фунт или прессование металла между двумя штампами (называемыми инструментами), которые содержат предварительно вырезанный профиль требуемой детали. Части от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

Части от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Обычно называемая штамповкой в закрытых штампах, штамповочная штамповка стали, алюминия, титана и других сплавов позволяет производить практически безграничное разнообразие трехмерных форм, вес которых варьируется от простых унций до более чем 25 тонн.Поковки для штамповки обычно производятся на гидравлических прессах, механических прессах и молотах с грузоподъемностью до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, две или более штампов, содержащих отпечатки формы детали, объединяются, когда поковка подвергается пластической деформации. Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы открытой штамповки. Дополнительная гибкость в формировании как симметричных, так и несимметричных форм достигается за счет различных операций предварительного формования (иногда гибки) перед штамповкой в штампах чистовой машины.

Геометрия деталейварьируется от самых простых для ковки простых сферических форм, блоковых прямоугольных тел и дискообразных конфигураций до самых сложных компонентов с тонкими и длинными секциями, которые включают тонкие перемычки и относительно высокие вертикальные выступы, такие как ребра и выступы. Хотя многие детали, как правило, симметричны, другие включают в себя всевозможные конструктивные элементы (фланцы, выступы, отверстия, полости, карманы и т. Д.), Которые в совокупности делают поковку очень несимметричной.Кроме того, детали могут быть изогнутыми или изогнутыми в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равноразмерными или плоскими.

Большинство конструкционных металлов и сплавов можно выковывать с помощью обычных штамповочных процессов, в том числе углеродистых и легированных сталей, инструментальных сталей, а также нержавеющих, алюминиевых и медных сплавов, а также некоторых титановых сплавов. Для материалов, чувствительных к скорости деформации и температуры (магний, высоколегированные суперсплавы на основе никеля, тугоплавкие сплавы и некоторые титановые сплавы), могут потребоваться более сложные процессы ковки и / или специальное оборудование для штамповки штампов.

Вернуться к началу

Холодная штамповка

Большая часть ковки выполняется в горячем состоянии при температурах до 2300 градусов по Фаренгейту, однако разновидностью штамповки в штампе является холодная штамповка. Холодная штамповка включает в себя множество процессов — гибку, холодное волочение, холодную высадку, чеканку, экструзию и многое другое, чтобы получить детали различной формы. Температура металла, подвергаемого холодной ковке, может составлять от комнатной до нескольких сотен градусов.

Операции процесса

Графическое изображение этапов процесса.

Возможности процесса

Холодная штамповка включает в себя множество процессов гибки, холодного волочения, холодной высадки, чеканки, экструзии, штамповки, накатывания резьбы и многое другое для получения деталей различной формы. К ним относятся различные валообразные компоненты, чашеобразная геометрия, полые детали со штоками и валами, всевозможные конфигурации с высадкой (головкой) и изгибом, а также их комбинации.

Совсем недавно детали с радиальным потоком, такие как круглые конфигурации с центральными фланцами, прямоугольные детали и неосесимметричные детали с 3- и 6-кратной симметрией, производились методом горячей экструзии. При холодной штамповке стального прутка, проволоки или прутка нередки детали в виде валов с трехплоскостным изгибом и конструктивными особенностями головки.

Типичные детали наиболее рентабельны в диапазоне 10 фунтов. или менее; симметричные части до 7 фунтов. легко поддаются автоматизированной обработке.Диапазон материалов: от низколегированных и углеродистых сталей до нержавеющей стали 300 и 400, некоторых алюминиевых сплавов, латуни и бронзы.

Бывают случаи, когда методы теплой ковки предпочтительнее холодной ковки, особенно для стали с более высоким содержанием углерода или когда можно отказаться от отжига в процессе.

Часто выбираемые для интегральных конструктивных особенностей, таких как встроенные фланцы и выступы, холодная поковка часто используется в деталях рулевого управления и подвески автомобилей, антиблокировочных тормозных системах, оборудовании, компонентах защиты и других областях, где требуется высокая прочность, жесткие допуски и объемное производство сделайте их экономичным выбором.

При этом заготовка прутка с химической смазкой под действием экстремального давления вдавливается в закрытую матрицу. Таким образом, ненагретый металл принимает желаемую форму. Как показано, прямая экструзия включает поток стали в направлении силы толкателя. Он используется, когда диаметр стержня должен быть уменьшен, а длина увеличена. При обратной экструзии, при которой металл течет против силы удара, образуются полые детали. При осадке металл течет под прямым углом к силе толкателя, увеличивая диаметр и уменьшая длину.

Вернуться к началу

Открытая штамповка

Ковка в открытых штампах выполняется между плоскими штампами без предварительно вырезанных профилей. Движение детали — ключ к этому методу. Более крупные детали весом более 200 000 фунтов. и 80 футов в длину могут быть забиты молотком или приданы формы таким образом.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Поковка в открытых штампах позволяет производить поковки от нескольких фунтов до более 150 тонн.Этот процесс, называемый открытой штамповкой, потому что металл не ограничивается латеральными штампами во время ковки, постепенно приводит исходную заготовку в желаемую форму, чаще всего между плоскими штампами. На практике ковка в открытых штампах включает множество вариантов процесса, что позволяет производить чрезвычайно широкий диапазон форм и размеров. Фактически, когда критерии проектирования диктуют оптимальную конструктивную целостность огромного металлического компонента, огромные размеры ковки в открытых штампах делают его очевидным выбором процесса по сравнению с альтернативами без ковки.В верхней части диапазона размеров поковки с открытой матрицей ограничены только размером исходной заготовки, а именно размером самого большого слитка, который может быть отлит.

Практически все кованые сплавы черных и цветных металлов могут быть подвергнуты открытой штамповке, в том числе некоторые экзотические материалы, такие как жаропрочные суперсплавы и коррозионно-стойкие тугоплавкие сплавы.

Открытая форма матрицы действительно широка. В дополнение к круглым, квадратным, прямоугольным, шестиугольным пруткам и другим основным формам, процессы с открытой матрицей могут производить:

- Ступенчатые валы сплошные валы (шпиндели или роторы), диаметр которых увеличивается или уменьшается (уменьшается) в нескольких точках вдоль продольной оси.

- Пустоты цилиндрической формы, как правило, их длина намного превышает диаметр детали. Длина, толщина стенки, внутренний и внешний диаметр могут быть изменены по мере необходимости.

- Кольцевые детали могут напоминать шайбы или приближаться по форме к полым цилиндрам, в зависимости от соотношения высоты и толщины стенки.

- Металлические кожухи контурной формы, такие как сосуды под давлением, которые могут включать экструдированные сопла и другие конструктивные особенности.

В отличие от последовательных операций ковки в последовательности штампов, несколько операций ковки в открытых штампах можно комбинировать для получения требуемой формы.В то же время эти методы ковки могут быть адаптированы для достижения надлежащей степени общей деформации и оптимальной структуры потока зерна, тем самым максимизируя улучшение свойств и максимальную производительность для конкретного применения. Например, ковка цельной заготовки зубчатой передачи и ступицы может повлечь за собой несколько операций волочения или сплошной ковки с последующей осадкой. Точно так же заготовки для колец могут быть приготовлены путем осадки слитка, затем прошивки центра перед ковкой кольца.

Вернуться к началу

Поковка с бесшовным прокатом

Поковка бесшовных катаных колец обычно выполняется путем пробивания отверстия в толстом круглом куске металла (создавая форму пончика), а затем скатывания и сдавливания (или, в некоторых случаях, раздавливания) пончика в тонкое кольцо.Диаметр кольца может составлять от нескольких дюймов до 30 футов.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Кольца, выкованные методом бесшовной прокатки колец, могут весить от <1 фунта до 350 000 фунтов, а внешний диаметр варьируется от нескольких дюймов до 30 футов. в диаметре. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, авиакосмической промышленности, внедорожном оборудовании и других критически важных приложениях.

Бесшовные кольцевые конфигурации могут быть плоскими (например, шайба) или иметь более высокие вертикальные стенки (приблизительно как полое цилиндрическое сечение). Высота катаных колец колеблется от менее дюйма до более 9 футов. В зависимости от используемого оборудования отношение толщины стенки к высоте колец обычно составляет от 1:16 до 16: 1, хотя большие пропорции были достигнуты с помощью специальная обработка. Фактически, бесшовные трубы до 48 дюймов. диаметром и длиной более 20 футов экструдируются на ковочных прессах мощностью от 20 до 30 000 тонн.

Несмотря на то, что стандартные формы с прямоугольным поперечным сечением являются нормой, кольца со сложным функциональным поперечным сечением можно выковать, чтобы удовлетворить практически любые требования к конструкции. Правильно названные, эти профилированные катаные кольца могут быть изготовлены в тысячах различных форм с контурами на внутреннем и / или внешнем диаметре. Ключевым преимуществом контурных колец является значительное сокращение операций обработки. Неудивительно, что кольца нестандартной формы могут привести к экономичной консолидации деталей.По сравнению с бесшовными катаными кольцами с плоской поверхностью максимальные размеры (высота торца и внешний диаметр) фасонных катаных колец несколько меньше, но все же очень внушительные размеры.

Высокая тангенциальная прочность и пластичность делают кованые кольца подходящими для компонентов, устойчивых к крутящему моменту и давлению, таких как шестерни, подшипники двигателей самолетов, ступичные подшипники, муфты, проставки ротора, герметичные диски и корпуса, фланцы, сосуды под давлением и корпуса клапанов. . Материалы включают не только углеродистые и легированные стали, но и цветные сплавы алюминия, меди и титана, а также сплавы на основе никеля.

Вернуться к началу

Оцинкованная сантехника: что это такое и почему мне нужно заботиться?

Во многих домах, построенных после Второй мировой войны, но до 1960-х годов, для внутреннего водопровода использовались оцинкованные стальные трубы. Некоторая оцинкованная сантехника все еще устанавливалась даже в 1980-х годах. Хотя использование оцинкованной стали дает свои преимущества, проблемы с водопроводом могут быть связаны с этими типами труб. Узнайте больше о том, почему вам может потребоваться обновить водопровод в вашем доме, как долго прослужат оцинкованные трубы, содержат ли эти трубы свинец и как определить, какой тип водопровода у вас есть.

Что такое оцинкованная сантехника?

Свинец когда-то был самым распространенным металлом, из которого изготавливали трубы для транспортировки воды. К 1900 году более 70 процентов крупных городов использовали свинцовые трубы в муниципальных системах питьевого водоснабжения. После усиления давления, направленного на ограничение отравления свинцом, строители начали искать альтернативу свинцовым трубам. К 1960-м годам оцинкованная сталь заменила свинец в качестве основного строительного материала для водопровода.

Стальные трубы оцинковываются при погружении в расплавленный цинк.Это цинковое покрытие помогает предотвратить ржавчину. Однако после десятилетий использования на внутренней стороне этих труб накапливается коррозия и ржавчина, что может вызвать проблемы. Если вы не знаете, какой тип трубы у вас дома, вы можете определить это несколькими способами. Найдите место, где трубы входят в ваш дом, и осторожно поцарапайте трубу никелем. Если поверхность трубы цвета пенни, то, вероятно, труба медная. С другой стороны, оцинкованные стальные трубы имеют стально-серый цвет.Пластиковые трубы обычно черного цвета, и должны быть видны хомуты.

Преимущества оцинкованных труб

Когда впервые были использованы оцинкованные трубы, они были предпочтительнее, потому что они были дешевле меди. Эти типы труб до сих пор часто выбирают в крупных строительных проектах и для наружной сантехники. Оцинкованные трубы остаются менее дорогими, чем медные, и более долговечными, чем пластиковые. Еще одно преимущество оцинкованных труб заключается в том, что они имеют больший диаметр, что позволяет пропускать больше воды по сравнению с медными.

Недостатки использования оцинкованной сантехники

Наиболее очевидным недостатком оцинкованной сантехники является коррозия, которая со временем накапливается внутри труб. Поскольку эти типы труб сделаны из стали, с ними очень тяжело обращаться. Если трубы повреждаются, домовладелец обычно сталкивается с трудным решением заменить их вместо ремонта, потому что слой цинка обычно скомпрометирован в этой точке, что приводит к более быстрой коррозии труб.Даже если вы все же решите попробовать отремонтировать оцинкованную трубу, вы все равно говорите о значительных инвестициях, и трубы никогда не будут такими же. Наконец, когда трубы начинают корродировать, свинец может попасть в вашу воду, и проблема может усугубиться, если медные трубы смешать с оцинкованными трубами. Если рассматриваемая труба используется для питьевой воды, возможно, вы говорите о более серьезной проблеме.

Определение оцинкованной трубы

Гальванизацию можно выполнить несколькими способами.Цинк можно наносить как на железо, так и на сталь, чтобы дать металлу тонкий слой защиты от коррозии. Процесс был разработан в Европе в 1830-х годах.

Сначала металл погружали в расплавленный цинк вручную. Со временем были разработаны другие методы, такие как гальваническое цинкование, шерардирование, металлическое напыление и окраска. Электрооцинкованные покрытия, также известные как гальваника, наносятся с помощью электрического тока. При использовании этого метода цинковое покрытие получается тоньше, чем при погружении в материал, поэтому эти трубы нельзя использовать на улице.Шерардизинг иногда также называют паровым цинкованием или сухим цинкованием. Этот метод идеально подходит для покрытия внутренних поверхностей и небольших деталей. Стальные детали подвергаются шерардизации после того, как они помещаются в закрытый вращающийся барабан с цинковой пылью и наполнителем и нагреваются до экстремальных температур. Другой способ покрыть трубы цинком — это использовать определенные типы специально разработанной краски.

Другие типы труб

На протяжении многих лет для создания водопроводных труб использовались самые разные материалы, включая сталь, медь, оцинкованную сталь или железо, чугун, бетон, цемент или асбестоцемент, пластик и свинец.

Римляне использовали свинцовые или глиняные трубы для подачи воды в бани, жилые дома и амфитеатры. Как мы уже упоминали ранее, свинец продолжал использоваться в водопроводной трубе примерно до 1930-х годов, когда популярность приобрела оцинкованная сталь.

Еще в 1960-х годах оцинкованные трубы начали заменять медными. В большинстве новых домов, построенных в 1980-х годах, для внутренней сантехники использовалась медь. Медь меньше и легче, чем оцинкованные стальные трубы, что упрощает работу с ними и их установку.Хотя медные трубы долговечны, старые трубы могут иметь свинцовый припой, из-за которого свинец может попасть в воду. Утечки на шпильках также могут быть проблемой для медных труб при сильных колебаниях температуры.

Пластиковые трубы ПВХтакже используются в домах, потому что они просты в установке и не ржавеют и не подвержены коррозии. Пластиковые трубы бывают разных сортов и чаще всего используются для дренажных труб. Однако со временем клеевые соединения могут изнашиваться, и такой материал также склонен к трещинам и утечкам.PEX — это широко распространенная пластиковая труба, она дороже, чем ПВХ, но имеет лучшую долговечность. Он гибкий и простой в установке. Однако PEX не подходит для наружной сантехники, потому что прямые солнечные лучи разрушают компоненты, и они могут лопнуть в условиях замерзания.

К сожалению, если вы живете в доме с оцинкованной сантехникой, вам может потребоваться бюджет на ремонт или замену, поскольку у этих труб ограниченный срок службы.

Ожидаемый срок службы оцинкованной водопроводной трубы

Даже в самых лучших условиях оцинкованная сантехника со временем подвергается коррозии.Типичный срок службы оцинкованной стали составляет от 25 до 40 лет. Однако в районах с жесткой водой ваши трубы могут выйти из строя быстрее. Сложность оцинкованных труб заключается в том, что, хотя они выглядят хорошо снаружи, они могут корродировать внутри. Отложения внутри трубы со временем накапливаются, ограничивая поток воды и снижая давление воды в вашем доме. Это скопление может также повлиять на давление воды в других частях трубы и вызвать утечки.

На стыках также может возникнуть коррозия, что может привести к утечке.К сожалению, когда эти утечки происходят за вашими стенами или под полом, вы можете обнаружить их только после того, как вашему дому будет нанесен значительный ущерб.

С оцинкованными трубами связано несколько проблем: низкое давление воды, неравномерное распределение воды, изменение цвета воды и протечки.

Низкое давление воды

Коррозия и отложения, которые образуются внутри труб с течением времени, уменьшают доступное пространство внутри трубы, что в конечном итоге снижает давление воды в вашем доме.

Неравномерное распределение воды

Поскольку коррозия часто накапливается неравномерно, в разных частях вашего дома могут возникать разные проблемы с низким давлением воды. Если вы не являетесь первоначальным домовладельцем, то, возможно, произошло то, что некоторые из оцинкованных труб могли быть заменены предыдущим владельцем, а другие остались на месте.

Обесцвечивание воды

Если вы заметили коричневые пятна в раковине или ванне, возможно, в вашей воде есть железо, причиной которого могут быть оцинкованные трубы.

Утечки

Со временем, когда оцинкованная сантехника выходит из строя, стыки протекают, что может нанести значительный ущерб вашему дому. Утечки, которые возникают за стенами или под полом, если их не заметить, могут вызвать серьезные повреждения. В этом наихудшем сценарии домовладельцу может потребоваться не только заменить трубы, но и отремонтировать любые повреждения, возникшие в результате утечки воды в фундаменте, гипсокартоне, полу, потолках, деревянных опорных балках и гипсокартоне. Скрытая утечка воды может даже привести к повреждению плесенью.Негативные трубы — это еще больше оскорбление для термитов.

Есть вещи, которые вы можете поискать, чтобы определить, есть ли утечка за вашими стенами:

- Затхлый запах.

- Плесень или грибок, растущий на стенах или плинтусах.

- Беловатые, желтоватые или коричневатые пятна на белой стене.

- Отслаивающаяся краска или обои.

- Пряжки или деформация потолков, полов или стен.

Если вас беспокоит, что у вас может быть протечка плиты, проверьте свой дом на предмет:

- Непонятная вода на полу.

- Губчатые, деформированные или изогнутые полы, плинтусы или мокрые ковровые покрытия.

- Плесень и грибок.

- Теплые или горячие участки на полу.

- Звук постоянно текущей воды.

- Необычно высокий счет за воду.

Если вас беспокоит утечка воды, выполните следующие действия:

- Выключите все краны и приборы, использующие воду. Дважды проверьте, что вода не течет.

- Отключите воду в вашем доме (внутри и снаружи).

- Проверьте счетчик воды.

- Запишите это число.

- Оставьте воду выключенной на три часа.

- Посмотрите еще раз на счетчик воды.

- Если вода пошла вверх, у вас утечка.

Если у вас есть утечка, профессиональный сантехник поможет вам определить ее источник и произвести необходимый ремонт. Даже если у вас нет утечки, лицензированный сантехник может осмотреть ваши оцинкованные трубы, чтобы сообщить вам, виноваты ли они в каких-либо проблемах с водопроводом, которые могут у вас возникнуть.

Содержат ли оцинкованные трубы свинец?

Часто домовладельцы задают вопрос о том, содержат ли эти трубы свинец. Ответ заключается в том, что цинковое покрытие обычно содержит свинец. Согласно исследованию, опубликованному в журнале Environmental Engineering Science , некоторые пробы воды, взятые из домов с гальванизированными стальными трубами, содержали свинец в количествах, превышающих уровень, установленный Агентством по охране окружающей среды США.Исследование показало, что частичная замена свинцовых труб или оцинкованной стали медными трубами, установленными выше по потоку, может ухудшить выброс свинца.

Из-за дороговизны и неудобств замены труб в доме у вас может возникнуть соблазн частично заменить трубы. Однако из-за увеличения загрязнения свинцом, а также из-за других проблем, которые может вызвать этот тип сантехники, рекомендуется полная замена.

Замена всей сантехнической системы может показаться сложной.Однако, если принять во внимание ущерб, который трубы могут нанести, если их оставить на месте, лучше заменить их до того, как они протекут за стены или под пол. Хуже того, эти типы труб могут загрязнить вашу систему водоснабжения.

ABC может заменить или отремонтировать устаревшую сантехнику

Специалисты ABC Home & Commercial Services могут определить, какой у вас тип сантехники, а также диагностировать любые другие проблемы с водопроводом в вашем доме. Если у вас есть оцинкованная сантехника и ваши трубы необходимо обновить или заменить, наши сертифицированные сантехники имеют большой опыт в выполнении этих обновлений.Доверьте ABC свою сантехнику, чтобы в дальнейшем избежать неожиданных и дорогостоящих сюрпризов.

Что такое ковка — ковка 101 и процессы

Процесс ковки металла

Когда покупатели должны выбрать процесс и поставщика для производства критически важного металлического компонента, они сталкиваются с огромным количеством возможных альтернатив. Сейчас доступно множество процессов металлообработки, каждый из которых предлагает уникальный набор возможностей, затрат и преимуществ. Процесс ковки идеально подходит для многих областей применения; однако некоторые покупатели могут не знать об исключительных преимуществах, которые дает только эта форма обработки металлов давлением.Фактически, ковка часто является оптимальным процессом как с точки зрения качества детали, так и с точки зрения стоимости, особенно для приложений, требующих максимальной прочности детали, нестандартных размеров или критических характеристик производительности.

Доступно несколько процессов ковки, в том числе штамповка или закрытая штамповка, холодная штамповка и экструзия. Однако здесь мы подробно обсудим методы, применение и сравнительные преимущества процессов ковки в открытых штампах и цельнокатаных кольцах. Мы приглашаем вас принять во внимание эту информацию при выборе оптимального процесса производства ваших металлических деталей.

Исторический взгляд на ковку металла

Чтобы удовлетворить меняющиеся потребности промышленности, ковка была разработана с учетом огромных достижений в области оборудования, робототехники, компьютеров и электронного управления, которые произошли за последние годы. Эти сложные инструменты дополняют творческие человеческие навыки, которые даже сегодня необходимы для успеха каждой металлической ковки. Современные кузнечные заводы способны производить металлические детали высочайшего качества практически безграничного разнообразия размеров, форм, материалов и отделки.

В процессе горячей штамповки литая крупнозернистая структура разрушается и заменяется более мелкими зернами. Усадка и газовая пористость, присущие литому металлу, консолидируются за счет уменьшения размера слитка, достижения прочных центров и структурной целостности. Таким образом, механические свойства улучшаются за счет уменьшения литой структуры, пустот и расслоения. Ковка также обеспечивает средства для выравнивания потока зерна для наилучшего получения желаемой направленной силы.Вторичная обработка, такая как термообработка, также может использоваться для дальнейшей обработки детали.

Ковка может создавать множество размеров и форм с улучшенными свойствами по сравнению с отливками или сборками.

Форма поверхности, марка стали, тип сечения, окончательное изделие – это основные факторы, которые определяют время и температуру нагрева

Форма поверхности, марка стали, тип сечения, окончательное изделие – это основные факторы, которые определяют время и температуру нагрева В расчет идет вес, размер исходного материала.

В расчет идет вес, размер исходного материала.