Рецептура инструкция изготовления полистиролбетона полистиролблоков на основе смолы СДО

Рецептура изготовления полистиролбетона на основе добавки СДО

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

1. Общие положения.

1.1. Настоящие рекомендации разработаны для организации производства полистиролбетонной смеси.

1.2. Рекомендации разработаны на основе сообщения результатов НИР и ОКР НИИЖБ и других организаций, а также практического опыта выпуска полистиролбетонной смеси различного назначения на предприятия строительной индустрии.

1.3. Соблюдение рекомендаций обеспечивает приготовление полистироолбетонных смесей оптимального качества для получения теплоизоляционного полистиролбетона с достаточно широкой областью применения, соответственно, с широким диапазоном свойств — плотностью в сухом состоянии 200-500 кг/м3 при прочности на сжатие — 0,2-1,75 МПа.

2. Исходные материалы.

2.1. В качестве вяжущего для приготовления полистиролбетонной смеси используется шлакопортландцемент (предпочтительно) или портландцемент марки М400 (М300), отвечающие требованиям ГОСТ 10178.

2.2. В качестве заполнителя используется гранулированный вспененный пенополистирол со следующими характеристиками, в зависимости от требований к полистирол бетону (таблица 1).

Таблица 1

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона

Требования | Требования | Насыпная плотность | фракция |

200 | 0,20-0,25 | 10-15 | 2,5-10 |

300 | 0,50-0,75 | 10-15 | 2,5-10 |

400 | 1,00-1,25 | 15-20 | 0-10 |

500 | 1,50-1,75 | 15-20 | 0-10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м3 фракции 0-5 мм.

2.3. В качестве воздухововлекающей добавки используется смола древесная омыленная СДО, отвечающая требованиям ТУ 2453-013-10644738-00.

2.4. Для повышения удобоукладываемости смеси, снижения эксплуатационной влажности и коэффциента теплопроводности полистиролбетона могут быть применены пластифицирующие и гидрофобизирующие добавки, отвечающие требованиям ГОСТ 24211.

В целях снижения требуемого расхода портландцемента и величины коэффициента теплопроводности изготавливаемого на нем полистиролбетона часть цемента (до 50%) может быть заменена тонкомолотой (S= 2000-2500 см2 /г) добавкой доменного шлака Нижнетагильского металлургического комбината введение этой добавки, особенно эффективное в полистиролбетоне низкой плотности (D200, D300), будет, кроме того, способствовать улучшению гранулометрии (достижению ее непрерывности) смеси «цемент-граншлак-пенополистирольный гравий фр.2,5-10 мм» и, как следствие, повышению слитности структуры и удобоукладываемости бетонной смеси.

2.5. Вода для приготовления полистиролбетонной смеси должна отвечать требованиям ГОСТ 23732.

3. Составы полистиролбетонной смеси.

3.1. Составы полистиролбетонной смеси должны назначаться расчетно-экспериментальным способом в соответствии с требованиями ГОСТ 27006-85 на основе опытных замесов с учетом характеристик имеющихся материалов и параметров технологического оборудования по приготовлению, укладке, уплотнения смеси, а также с учетом условий твердения бетона.

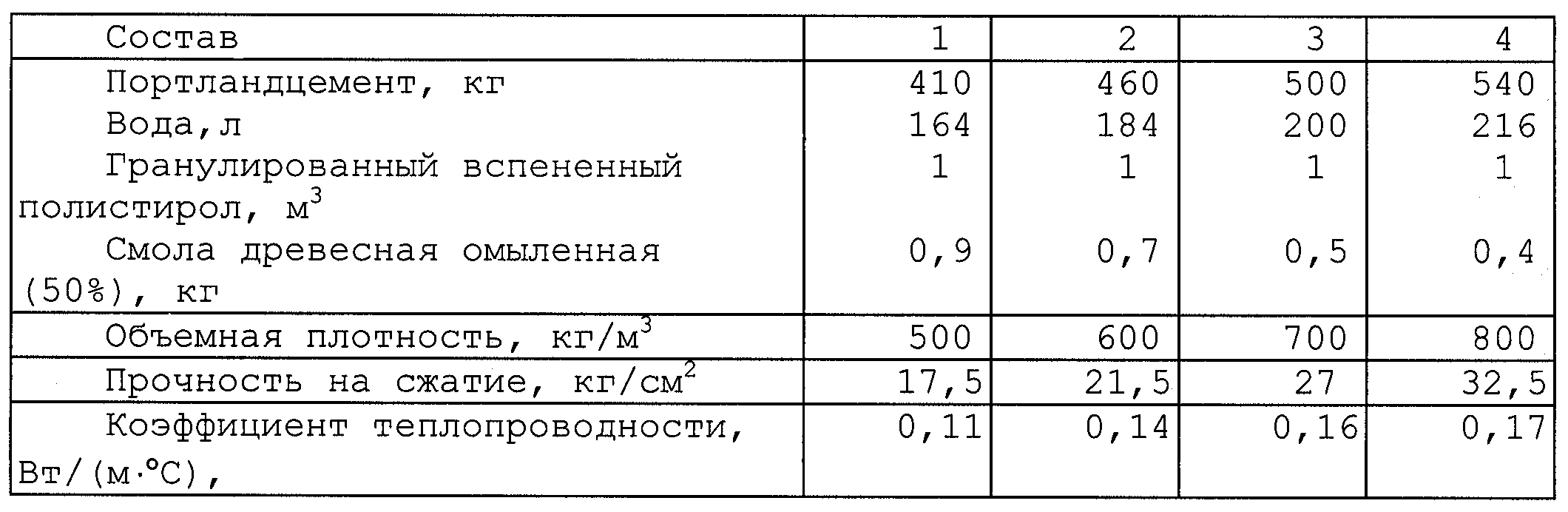

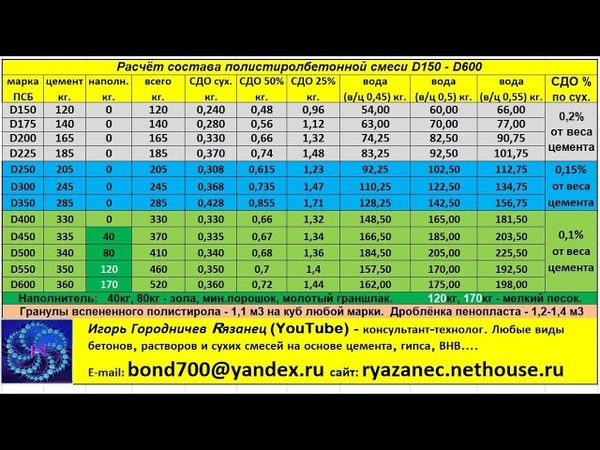

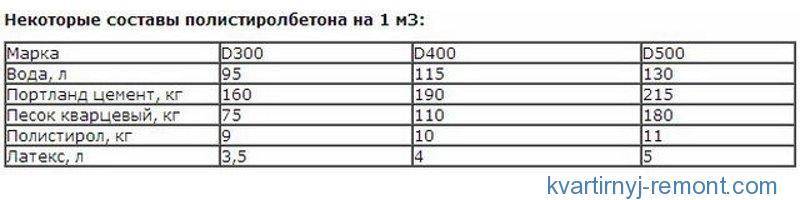

3.2. Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности могут приниматься по табл.2.

Таблица 2

Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности

Материалы | ед. изм | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 |

Портландцемент | кг | 160 | 240 | 330 | 410 |

Пенополистирол, м3 | м3 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 |

Добавка СДО(50%), кг | кг | 1,0 | 0,8 | 0,7 | 0,5 |

Вода,л | л | 90-100 | 110-120 | 130-150 | 150-170 |

Примечания: 1.

3.3 Расходы материалов при приготовлении полистиролбетонной смеси для полистиролбетона промежуточных марок по плотности (D250, D35150, D450) определяют способом интерполяции.

4. Приготовление полистиролбетонной смеси.

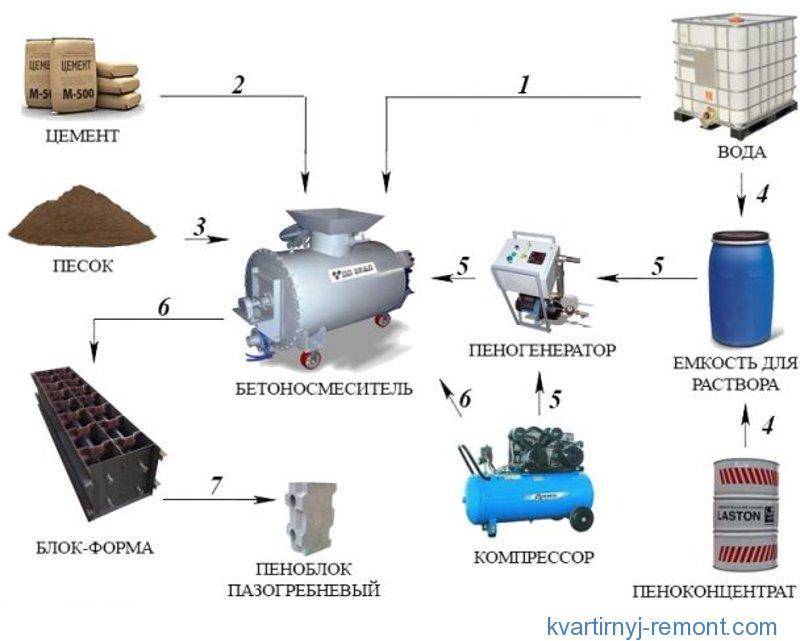

4.1. Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия. Предпочтение отдается смесителям с горизонтальным валом (типа СМ-290). Объем смесителя определяется требуемой производительностью технологической линии.

4.2. Дозирование материалов осуществляется следующим способом:

4.2.1. Дозирование вяжущего (портландцемент, шлакопортландцемент) и тонкомолотой минеральной добавки осуществляется по массе в стандартных весовых дозаторах типа ДЦ-500Д или путем взвешивания на торговых весах.

4.2.2. Гранулированный вспененный пенополистирол дозируется по объему в специальном бункере-дозаторе или с помощью оттарированных мерных емкостей. Желательно выполнять и взвешивание отдозированного по объему пенополистирола с целью контроля его насыпной плотности.

4.2.3. Дозировка воды осуществляется по массе при помощи стандартного .весового дозатора ДЖ-200Д или по объему при помощи оттарированной мерной емкости.

4.2.4. 10%-ный раствор добавки СДО (Р10= 1,017 г/м3) дозируется по объему при помощи оттарированной мерной емкости. Допускается дозировать раствор СДО по массе через весовой дозатор воды ДЖ-200Д Для повышения точности дозирования рекомендуется использовать добавку в виде 5%-ного раствора (Р5= 1,0085 г/м3).

4.3. При поступлении СДО в бочках в жидком виде (40-50% концентрация), что наиболее желательно, добавку постепенно разводят до рабочей концентрации путем растворения при постоянно перемешивании (барботации) в воде с t = 20°±5°С.

4.4. Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

Сначала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью воды затворения. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки СДО. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

4.5. Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

4.6. После окончания приготовления смеси в начале каждой смены, а также при поступлении новых партий вяжущего, пенополистирольного гравия и СДО проводят отбор проб полистиролбетонной смеси для проверки ее плотности.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице 3.

Таблица 3

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону

Марка полистиролбетона по плотности | Плотность ПСБ смеси, кг/м3 | Плотность ПСБ смеси, кг/м3 |

D200 | 250–290 | 260–300 |

D300 | 350–390 | 360–400 |

D400 | 470–510 | 480–520 |

D500 | 570–610 | 590–630 |

Примечание: Значения плотностей полистиролбетонной смеси при ее приготовлении для полистиролбетона промежуточных марок по плотности (D250, D350, D450) определяют способом интерполяции.

4.7. Если плотность отобранной пробы полистирол бетонной смеси окажется выше приведенных в таблице 3 значений, проводят вторичную проверку плотности на вновь отобранной пробе и в случае подтверждения выявленного отклонения осуществляют коррекцию состава полистирольной смеси путем дополнительного введения 5-10% добавки СДО и (или) воды в соответствии с рекомендациями службы контроля.

4.8. После коррекции состава смесь перемешивают дополнительно в течение 2 мин. и проводят вторичный контроль плотности. Такие операции повторяют при необходимости 2-3 раза, пока не будут достигнуты требуемые характеристики смеси по плотности.

4.9. Если плотность отобранной пробы полистирол бетонной смеси после 2-кратной проверки окажется ниже приведенных в таблице 3 требований, проводят коррекцию состава смеси в следующем замесе путем уменьшения на 5-10% расхода добавки СДО и (или) воды до получения требуемых характеристик смеси по плотности.

4.10. Далее в течение смены приготавливают смесь по откорректированной дозировке, осуществляя периодически (1-2 раза в смену) контроль плотности. Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

4.11. Приготовленную полистирол бетонную смесь с требуемой плотностью выгружают непосредственно в форму, установленную под смесителем, в бункер самоходного бетоноукладчика или в раздаточный бункер, снабженный секторным затвором. Из самоходного бетоноукладчика или раздаточного бункера смесь поступает в формы.

При использовании бетонной смеси в монолитном варианте ее укладывают в опалубку наружных стен или на комплексные плиты покрытия как теплоизоляцию, или в пустоты кирпичной колодцевой кладки как утеплитель. Высота падения полистиролбетонной смеси при этом не должна превышать 1,5 м.

4.12. Наиболее эффективным способом для транспортирования и укладки приготовленной полистиролбетонной смеси является использование героторного насоса, который позволяет перемещать смесь на расстояние до 30 м по горизонтали или на 10 м по вертикали без ее расслаивания.

Для этой цели может быть использована установка КПТП-1600, состоящая из пеногенератора, смесителя с горизонтальным валом емкостью 200 л, приемного бункера (150 л) со шнеком для подачи смеси в героторный насос и героторного насоса для подачи и укладки смеси.

При наличии смесителя для транспортирования и укладки смеси могут быть использованы только приемный бункер со шнеком и героторный насос этой установки.

Перечень нормативных документов, на которые имеются ссылки в настоящих ТУГОСТ 7067-87 Материалы и изделия строительные. Метод определения теплопроводности, п.4.7

ГОСТ 7473-94 Смеси бетонные. Технические условия, п.3.7

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний, п.4.2

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия, п.2.1 (приложение А)

ГОСТ 10180-90 Бетоны. Метод определения прочности по контрольным образцам, п.4.1 и п.4.6

ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний, п. 4.1

4.1

ГОСТ 10181.2-81 Смеси бетонные. Методы определения плотности, п.4.5, п.4.6 (приложение А)

ГОСТ 12730.1-78 Бетоны. Методы определения плотности, п.4.6

ГОСТ 18105-86 Бетоны. Правила контроля прочности, п.3.1, п.4.6

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия, п.2.5. (приложение А)

ГОСТ 24211-90 Добавки для бетонов. Классификация, п.2.3 (приложение А), п.2.4 (приложение А)

ГОСТ 27005-86 Бетоны легкие и ячеистые.Правила контроля средней плотности

ГОСТ 27006-86 Бетоны.Правила подбора состава, п.3.1 (приложение А)

ГОСТ 30108-94 Материалы и изделия строительные. определение удельной эффективной активности естественных радионуклидов, п.3.5.

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

Полистиролбетон своими руками: пропорции и рецептура

Структура полистиролбетона

Состоящий из гранулированного полистирола, цемента и различных добавок, полистиролбетон является легким строительным материалом с высокими теплоизоляционными свойствами. Как и многие другие виды растворов, его можно изготавливать самостоятельно.

Как и многие другие виды растворов, его можно изготавливать самостоятельно.

В этой статье рассказывается о том, как сделать полистиролбетон своими руками: пропорции, компоненты смеси, последовательность их введения в раствор. Кроме того, вы узнаете о том, где и как применяется этот материал, каковы его свойства и характеристики.

Содержание статьи

- Что нужно для изготовления рабочего раствора

- Как делать

- Перерасчет объемов

- Последовательность замешивания

- Свойства и назначение

- Характеристики материала

- Область применения

- Калькулятор объема бетона

- Заключение

Что нужно для изготовления рабочего раствора

В состав смеси для полистиролбетона, помимо цемента входит гранулированный пенополистирол. Или шарики пенопласта. Он обладает очень высокими теплосберегающими способностями. Заменяя им песок в растворе, можно получить материал с хорошими теплоизоляционными характеристиками.

На увеличенном фрагменте фото, видна структура материала

Они будут выше или ниже в зависимости от того, какие пропорции полистиролбетона будут выбраны. А выбор этот, в свою очередь, определяется областью применения готового раствора.

Об этом расскажем подробнее чуть ниже, а пока посмотрите, какова рецептура полистиролбетона, в каких соотношениях берутся все компоненты для его приготовления.

| Плотность бетона (марка), кг/м3 | D200 | D300 | D400 | D500 |

| Цемент марки М400 | 160 кг | 240 кг | 330 кг | 410 кг |

Гранулированный полистирол | 1 м3 | 1 м3 | 1 м3 | 1 м3 |

Смола древесная омыленная | 0,8 л | 0,65 л | 0,6 л | 0,45 л |

Вода | 100 л | 120 л | 150 л | 170 л |

Подробнее о каждом компоненте:

- Если вместо М400 взять цемент более высокой марки, то в раствор можно добавлять песок в пропорции 2:1 (2 части цемента и 1 часть песка).

- Пенополистирол можно купить в строительных магазинах, он продается в полиэтиленовых мешках объемом до 1 кубометра.

Наполнитель для теплого бетона

- СДО – это специальная добавка, вовлекающая в смесь воздух, и образующая воздушные пузырьки, наличие которых повышает теплозащитные свойства материала.

Для справки. СДО не обязательно включать в рецепт полистиролбетона, но в этом случае он получится не таким теплым.

- Пластификаторы. Они не включены в таблицу, так как их концентрация может быть разной в зависимости от производителя. Добавлять их следует в соответствии с рекомендациями на упаковке.

Жидкий пластификатор Оптипласт

Обратите внимание. Этот компонент успешно можно заменить моющим средством для посуды или жидким мылом. Они добавляются в воду из расчета: 20 мл на 10 литров.

Как делать

Теперь, когда состав полистиролбетона своими руками нам известен, давайте разберемся с технологией изготовления.

Перерасчет объемов

Описанная выше рецептура изготовления полистиролбетона, дана для больших объемов, а все компоненты «привязаны» к кубометру наполнителя. В условиях индивидуального производства, замесить такой объем за один раз невозможно.

К тому же, расход цемента указан в килограммах, а все остальные составляющие в объемных единицах. Нам для удобства нужно привести их все к одной единице измерения.

Как правило, замешивая пенополистиролбетон или любой другой раствор в бетономешалке или вручную, для дозирования компонентов используют ведра. Вот их и возьмем за единицу.

- В 10-литровое ведро входит 12 кг цемента.

- Допустим, нам нужно изготовить раствор полистиролбетона D300.

- На кубометр наполнителя его нужно 240 кг или 20 порций (240 : 12 = 20).

- Все остальные значения из этого столбика таблицы тоже делим на 20, чтобы узнать объем каждого на один замес.

- 1000 л : 20 = 50 л или 5 ведер полистирола.

- 120 л : 20 = 6 л воды.

- 650 мл : 20 = 32,5 мл СДО.

Итак, у нас получилось, что на ведро цемента нужно 5 ведер наполнителя и чуть больше половины ведра воды. Аналогично можно посчитать объемный состав пенополистиролбетона любой другой марки.

Последовательность замешивания

Чтобы изготовленный своими руками материал получился прочным и однородным, должна соблюдаться инструкция по очередности добавления компонентов в раствор.

- Сначала нужно засыпать в барабан бетономешалки весь объем полистирола.

Засыпаем гранулы и включаем агрегат

- Затем растворяем в воде пластификатор или моющее средство, и выливаем в бетономешалку примерно треть.

Вода с пластификатором

- Ждем, когда все гранулы смочатся раствором. Это нужно для того, чтобы они хорошо сцепились с цементом.

- Высыпаем во вращающийся барабан весь цемент, и выливаем оставшуюся воду.

Пенополистиролбетон: раствор почти готов

- Вливаем воздухововлекающую добавку, и перемешиваем смесь в течение 2-3 минут.

Последний шаг – добавление СДО

Совет. Оставьте немного воды от общего объема, чтобы растворить в ней смолу перед добавкой в раствор.

Такая технология позволяет получить качественный строительный раствор, который можно использовать для разных целей. Но есть и другой способ.

Можно купить готовый полистиролбетон в мешках и просто смешать его с водой. Он продается комплектами, каждый из которых предназначен для производства раствора определенной плотности.

Для примера в таблице указаны цена и объемы сухих компонентов для приготовления теплого бетона Д300

Свойства и назначение

В строительстве полистиролбетон используется в виде свежего раствора или блоков, а сфера применения зависит от его особых свойств.

Характеристики материала

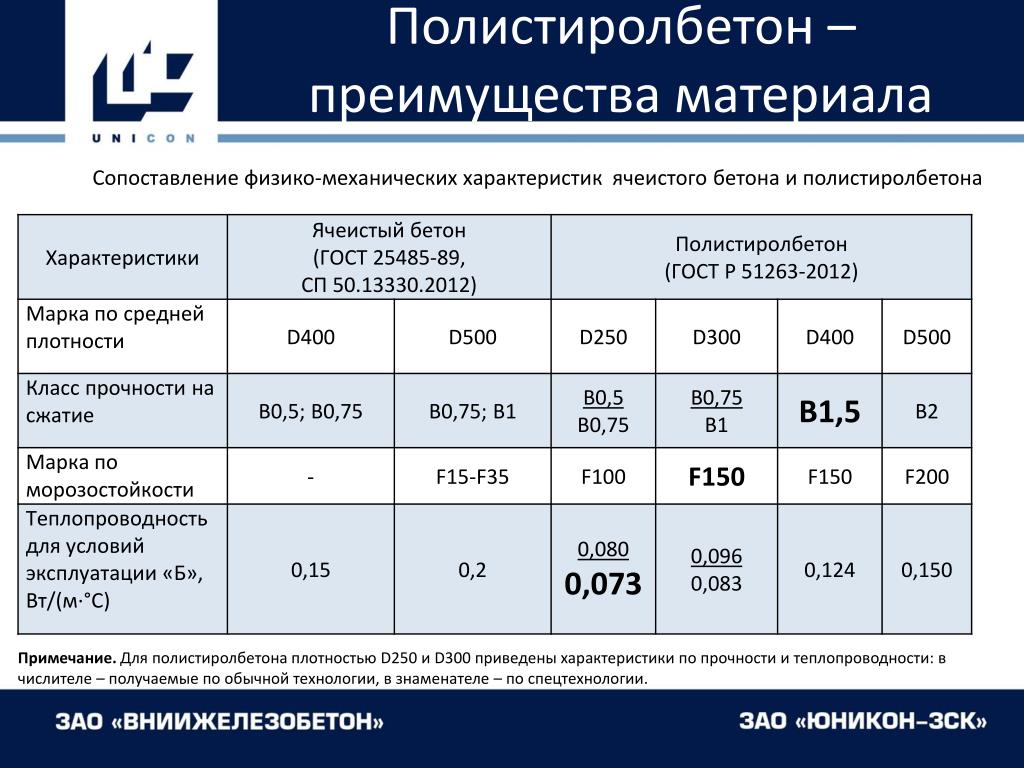

Этот материал можно поставить в один ряд с пено- и газобетоном. Он тоже обладает небольшой плотностью и малым весом. А от обычного бетона на основе песка или щебня, отличается высокими теплозащитными свойствами.

Он тоже обладает небольшой плотностью и малым весом. А от обычного бетона на основе песка или щебня, отличается высокими теплозащитными свойствами.

Придает эти особенности материалу, именуемому полистиролбетон, состав смеси. Точнее — вид наполнителя. Ведь пенопласт считается одним из самых легких и эффективных утеплителей.

Перечислю и другие его свойства, чтобы было понятно, почему он так активно используется в разных областях строительства. Это:

- Высокая прочность на растяжение и сжатие, что позволяет возводить из него несущие стены;

- Негорючесть;

- Низкое водопоглощение, позволяющее даже при намокании сохранять низкую теплопроводность;

- Морозостойкость, доходящая до 100 циклов;

- Отличная адгезия (сцепляемость) с другими строительными материалами;

- Более высокая, чем у ячеистых бетонов, эластичность;

- Легкость обработки и отделки;

- Устойчивость к таким атмосферным и биологическим воздействиям, как осадки, солнечные лучи, грибки и плесень.

Область применения

Выше были даны сведения о плотности, которой может обладать полистиролбетон: технология + составы + рецептура. Этот параметр в основном и определяет область применения материала.

Таблица определения марки теплого бетона для использования в разных целях

В зависимости от цели, используют раствор по-разному:

- Для стяжки пола или устройства и утепления перекрытий – в жидком виде;

- Для возведения стен из раствора делают блоки, заливая его в формы. Они могут быть любого размера;

- Из полистиролбетона можно построить и монолитный дом, заливая раствор в опалубку с установленной в ней арматурой.

В отличие от цементно-песчаных смесей, бетон с легким наполнителем оказывает меньшую нагрузку на фундаменты и другие конструктивные элементы зданий. А при устройстве стяжек и перекрытий не требует применения парогидроизоляционных материалов, без которых не обойтись при утеплении пола минеральной ватой.

Все это удешевляет строительство, а дома получаются теплыми и прочными.

Калькулятор объема бетона

| Площадь плиты | м2. |

| Толщина плиты | м. |

Заключение

Если вы не совсем представляли себе, что такое пенополистиролбетон – состав материала, его свойства и применение, то теперь, надеемся, этот вопрос для вас отчасти прояснился. Как видите, изготовить его можно прямо на своей стройплощадке из доступных компонентов. Но и это не обязательно, так как готовые блоки можно купить практически в любом специализированном магазине или у производителя.

Если же вы все же решите сделать все сами, видео в этой статье вам поможет.

Резюме

%PDF-1.4 % 1 0 объект > >> /LastModified (D:20080422152953) /МаркИнфо > >> эндообъект 6 0 объект > эндообъект 2 0 объект > эндообъект 3 0 объект > эндообъект 4 0 объект > эндообъект 5 0 объект > транслировать

A%QG,6掋*»hk5H|[02ڱ qTui?IQ-ak>

ah]sGYw0FWHJZc

A%QG,6掋*»hk5H|[02ڱ qTui?IQ-ak>

ah]sGYw0FWHJZcОпределение состава легкого бетона путем включения пенополистирола (EPS) – IJERT

Том 09, выпуск 02 (февраль 2020 г.)

DOI: 10.17577/IJERTV9IS020368 Скачать полнотекстовый PDF Процитировать эту публикациюМ. Гунавель, С. Айшвария, К. Индхумати, Н. Джалаприя, М. Кирти Прия, 2020 г., Определение состава легкого бетона путем включения пенополистирола (EPS), МЕЖДУНАРОДНЫЙ ЖУРНАЛ ИНЖЕНЕРНЫХ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ (IJERT) Том 09, Выпуск 02 (февраль 2020 г.),

Версия в формате PDFПросмотр

Только текстовая версияОпределение состава легкого бетона путем включения пенополистирола (EPS)

М. Гунавел1

1Доцент кафедры строительства,

Технологический колледж Вивеканадха для женщин Тирученгоде, Индия

Айшвария2, К. Индхумати2, Н. Джалаприя2,

М. Кирти Прия2

Кафедра гражданского строительства, Технологический колледж Вивекананды для женщин

Тирученгоде, Индия

Abstract В этой статье рассматриваются характеристики нового легкого бетона, состоящего из полистирола, песка, цемента, крупного заполнителя и воды.

Эту работу можно считать новым направлением исследований для легкого бетона, поскольку метод смешивания очень прост, относительно недорог и не требует сложных машинных систем, а также для определения оптимальной дозировки гранул пенополистирола. В настоящей работе гранулы пенополистирола добавляются в количестве 10%, 20% и 30%. Изучена их прочность на сжатие, растяжение при разрыве и изгиб. Из полученных результатов видно, что оптимально 10% гранул пенополистирола можно заменить объемом мелкого заполнителя. Его можно использовать для простой бетонной конструкции, где предпочтителен бетон марки М25.

Эту работу можно считать новым направлением исследований для легкого бетона, поскольку метод смешивания очень прост, относительно недорог и не требует сложных машинных систем, а также для определения оптимальной дозировки гранул пенополистирола. В настоящей работе гранулы пенополистирола добавляются в количестве 10%, 20% и 30%. Изучена их прочность на сжатие, растяжение при разрыве и изгиб. Из полученных результатов видно, что оптимально 10% гранул пенополистирола можно заменить объемом мелкого заполнителя. Его можно использовать для простой бетонной конструкции, где предпочтителен бетон марки М25.Ключевые слова EPS шарики, легкий бетон, Замена мелкого заполнителя.рдс)

ВВЕДЕНИЕ

Бетон является наиболее часто используемым строительным материалом в мире. Он в основном состоит из двух компонентов: пасты и заполнителя. Паста содержит цемент и воду, а иногда и другие вяжущие и химические добавки, тогда как заполнитель содержит песок и гравий или щебень.

Дефицит природного песка из-за истощения природных ресурсов и ограничений по экологическим соображениям заставил производителей бетона искать подходящий альтернативный мелкий заполнитель. Одной из таких альтернатив является искусственный песок.

Дефицит природного песка из-за истощения природных ресурсов и ограничений по экологическим соображениям заставил производителей бетона искать подходящий альтернативный мелкий заполнитель. Одной из таких альтернатив является искусственный песок.Использование легкого материала вместо обычного мелкого заполнителя. В последующем методе была предпринята попытка уменьшить вес бетона за счет использования шариков пенополистирола (EPS) в качестве частичной замены мелких заполнителей. Удельный вес мелкого заполнителя

2,6, но удельный вес гранул пенополистирола составляет 0,046, что намного меньше по сравнению с мелким заполнителем. Эти гранулы пенополистирола создают ячеистые пустоты внутри бетона, что в большей степени снижает вес бетона. Далее эти пустоты заполняются самими гранулами пенополистирола, так что особого влияния на показатели прочности и водопроницаемости не происходит. Поэтому авторы были изучены, чтобы найти оптимальную дозировку гранул пенополистирола и понять механические свойства легкого бетона с использованием гранул пенополистирола.

УЧЕБНЫЙ МАТЕРИАЛ

цемент

В настоящих исследованиях используется цемент марки 53, соответствующий марке ИС 12269-2013, и образец цемента будет испытан в соответствии с ИС 4031-1988 часть 4 и ИС 4031-1988 часть 5. Физические свойства, такие как удельный вес, стандарт

Консистенция, время начального схватывания и время окончательного схватывания цемента будут определяться с использованием кодов IS 4031-1988.

ТАБЛИЦА I СВОЙСТВА ЦЕМЕНТА

Свойство

Значение

Удельный вес

3,07

Тонкость

98%

Время начальной настройки

65 минут

Окончательное время схватывания

210 минут

Мелкий заполнитель

Мелкий заполнитель используется искусственный материал M-Sand.

ЭПС Частичная замена производства песка и цемента. В настоящее время хороший песок найти не так-то просто. Мелкие агрегаты изо дня в день пользуются спросом в строительном секторе. Мелкие заполнители — это заполнители размером менее 4,75 мм.

ЭПС Частичная замена производства песка и цемента. В настоящее время хороший песок найти не так-то просто. Мелкие агрегаты изо дня в день пользуются спросом в строительном секторе. Мелкие заполнители — это заполнители размером менее 4,75 мм.ТАБЛИЦА II ФИЗИЧЕСКИЕ СВОЙСТВА ТОНКОГО

АГРЕГАТ

Свойство

Значение

Удельный вес

2,7

Водопоглощение

0,84%

Модуль крупности

3,718%

Удельный вес

1537,7 кг/м3

Крупный заполнитель

Выбирается крупный заполнитель номинальным размером 20 мм и испытывается для определения различных физических свойств в соответствии с IS 383-1970. Результаты испытаний соответствуют рекомендациям IS 383 (часть 3).

ТАБЛИЦА III СВОЙСТВА ГРУБОГО

АГРЕГАТ

Свойство

Значение

Удельный вес

2,64

Модуль крупности

5,26%

Водопоглощение

0,1%

Удельный вес

1879,15 кг/м3

Пенополистирол

Легкий вес. Пенополистирол, состоящий примерно на 98 процентов из воздуха, чрезвычайно легкий, что делает его идеальным для транспортировки и монтажа.

ТАБЛИЦА IV СВОЙСТВА РАСШИРЕННОГО

ПОЛИСТЕРЕН

ТАБЛИЦА VII ИСПЫТАНИЕ НА ПРОЧНОСТЬ НА РАЗРЫВ

Свойство

Результат

Удельный вес

0,044

Размер

2–3 мм

Водопоглощение

нет

Вода

Для смешивания компонентов бетона и отверждения образцов бетона используется водопроводная вода, которая легко доступна в лабораторных помещениях.

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ

Цемент и пенополистирол измеряли и смешивали до получения однородного цвета. Смешанная смесь распределяется по уже отмеренному мелкому заполнителю, помещенному на непроницаемую платформу, и тщательно перемешивается перед добавлением крупного заполнителя и воды.

ТАБЛИЦА V ПРОПОРЦИИ СМЕСИ БЕТОНА

Класс

Цемент

М-Песок

CA

В/Ц отношение

М25

1

1.12

2,88

0,47

A. Испытание на прочность при сжатии

Прочность на сжатие — это способность материала выдерживать нагрузки на своей поверхности без образования трещин или деформации. Всего 15

Процент EPS

7 дней

14 дней

28 дней

0

2,85

3,56

3,6

10

2,37

2,67

3,18

20

1,84

2,15

2,75

30

1,5

1,98

2,45

Процент EPS

7 дней

14 дней

28 дней

0

2,85

3,56

3,6

10

2,37

2,67

3,18

20

1,84

2,15

2,75

30

1,5

1,98

2,45

4

3,5

3

2,5

2

1,5

1

0,5

0

7 дней

7 дней

14 дней

14 дней

28 дней

28 дней

0 10 20 30

% добавленной прибыли на акцию

Испытываюткуба для разного процентного соотношения смеси и кубы принимают за прочность бетона на сжатие.

Испытание на прочность на сжатие проводится с помощью BS:1881-Part-116:19.89. Через 24 часа эти формы удаляют, а образцы для испытаний помещают в воду для отверждения. После испытания будет проведено в возрасте 28 дней. Испытано 3 куба в день, как 7 дней, 14 дней и 28 дней на прочность на сжатие.

Испытание на прочность на сжатие проводится с помощью BS:1881-Part-116:19.89. Через 24 часа эти формы удаляют, а образцы для испытаний помещают в воду для отверждения. После испытания будет проведено в возрасте 28 дней. Испытано 3 куба в день, как 7 дней, 14 дней и 28 дней на прочность на сжатие.Процент EPS

7

дня

14

дня

28

дня

0

17,83

23,54

26,4

10

18,98

19,75

25,56

20

18.04

18,95

24,83

30

17.10

18.01

23,71

Процент EPS

7

дня

14

дня

28

дня

0

17,83

23,54

26,4

10

18,98

19,75

25,56

20

18.

04

0418,95

24,83

30

17.10

18.01

23,71

ТАБЛИЦА VI ИСПЫТАНИЕ НА ПРОЧНОСТЬ СЖАТИЯ

C. Испытание на прочность при изгибе

Мера сопротивления неармированного бетона разрушению при изгибе. Очень немногие используют испытания на изгиб конструкционного бетона. Агентства, не использующие прочность на изгиб для полевого контроля, обычно считают использование прочности на сжатие удобным и надежным для оценки качества поставленного бетона. Прочность бетона на изгиб будет проверена на призмах 100 мм x 100 мм x 500 мм в возрасте 7 дней, 14 дней и 28 дней.

Процент EPS

7 дней

14 дней

28 дней

0

7,98

8.12

8,78

10

7,56

8.

02

028,34

20

7,42

8.10

8,27

30

7,19

7,52

7,78

Процент EPS

7 дней

14 дней

28 дней

0

7,98

8.12

8,78

10

7,56

8.02

8,34

20

7,42

8.10

8,27

30

7,19

7,52

7,78

ТАБЛИЦА VIII ИСПЫТАНИЕ НА ПРОЧНОСТЬ НА ИЗГИБ

30

25

7 дней

14 дней

28 дней

7 дней

14 дней

28 дней

20

15

10

5

0

0 10 20 30

% добавленной прибыли на акцию

Испытание на прочность на растяжение при разделении

Цилиндрические образцы размером 150 мм в диаметре и 300 мм в высоту были отлиты для различной дозировки пенополистирола в количестве 10%, 20%, 30% и испытаны на разрывное напряжение.

Полученные результаты сведены в таблицу 7 и представлены на графике ниже,

Полученные результаты сведены в таблицу 7 и представлены на графике ниже,10

8

7 дней

14 дней

28 дней

7 дней

14 дней

28 дней

6

4

2

0

0 10 20 30

% добавленной прибыли на акцию

ЗАКЛЮЧЕНИЕ

Из исследования эффекта добавления пенополистирола в качестве частичной замены мелкого заполнителя в бетоне можно сделать следующие выводы.

Крупность пенополистирола и песка М способствует более высокому сцеплению между цементом и заполнителями, что позволяет производить качественный бетон.

Прочность на сжатие обычно увеличивается с возрастом при отверждении, но она снижает плотность и прочность, когда гранулы пенополистирола соответственно увеличиваются.

Прочность на растяжение при разделении снижается, когда количество замененных шариков EPS соответственно уменьшается.

Прочность на изгиб уменьшается, когда количество замененных шариков EPS соответственно уменьшается.

Поскольку мелкий заполнитель частично заменен гранулами пенополистирола, статическая нагрузка может быть уменьшена. Поэтому его называют легким бетоном.

Максимальная прочность (на сжатие, на разрыв при разделении и на изгиб) была достигнута при 10% пенополистирола и, как было установлено, снижается на 30% пенополистирола, но его можно использовать для одноэтажного здания, чтобы сделать его экономичным и уменьшить собственную нагрузку.

ССЫЛКИ

Абхиджит Мандлик, Тарун Сартхак Суд, Шекхар Караде, Сангран Найк, Амрута Кулкарни, (2015), Легкий бетон с использованием пенополистирола, Международный журнал науки и исследований, том 4, выпуск 3, страница: 2007–2010.

Комитет МСА 213 R-0.3. Руководство по конструкционному бетону с легким заполнителем. Американский институт бетона, Фармингтон-Хиллз, Мичиган, 2003 г.

Крефт О., Хаусманн Дж., Хубалкова Дж., Анезирис К.Г., Сраубе Б., Шох Т. Влияние распределения пор по размерам на теплопроводность легкого автоклавного ячеистого бетона. В: 5-я Международная конференция по автоклавному газобетону, 14–17 сентября 2011 г., Быдгощ, Польша. п. 257264.

Лоран Ж.П. Модель оценки сухой теплопроводности автоклавного ячеистого бетона. Mater Struct 1991; 24:2216.

Mounanga P, Gbongbon W, Poullain P, Turcry P. Дозирование и определение характеристик легких бетонных смесей, изготовленных из отходов жесткого пенополиуретана. Cem Concr Compos 2008; 30:80614.

Нараянан Н., Рамамурти К. Структура и свойства газобетона: обзор. Cem Concr Compos 2000;22:3219.

Шуберт П. Усадка газобетона. В: Wittmann FH, редактор. Автоклавный газобетон, влажность и свойства. Рамамурти К., Нараянан Н. Влияние летучей золы на свойства газобетона. В: Труды Международной конференции по отходам как вторичным источникам строительных материалов.

Эту работу можно считать новым направлением исследований для легкого бетона, поскольку метод смешивания очень прост, относительно недорог и не требует сложных машинных систем, а также для определения оптимальной дозировки гранул пенополистирола. В настоящей работе гранулы пенополистирола добавляются в количестве 10%, 20% и 30%. Изучена их прочность на сжатие, растяжение при разрыве и изгиб. Из полученных результатов видно, что оптимально 10% гранул пенополистирола можно заменить объемом мелкого заполнителя. Его можно использовать для простой бетонной конструкции, где предпочтителен бетон марки М25.

Эту работу можно считать новым направлением исследований для легкого бетона, поскольку метод смешивания очень прост, относительно недорог и не требует сложных машинных систем, а также для определения оптимальной дозировки гранул пенополистирола. В настоящей работе гранулы пенополистирола добавляются в количестве 10%, 20% и 30%. Изучена их прочность на сжатие, растяжение при разрыве и изгиб. Из полученных результатов видно, что оптимально 10% гранул пенополистирола можно заменить объемом мелкого заполнителя. Его можно использовать для простой бетонной конструкции, где предпочтителен бетон марки М25. Дефицит природного песка из-за истощения природных ресурсов и ограничений по экологическим соображениям заставил производителей бетона искать подходящий альтернативный мелкий заполнитель. Одной из таких альтернатив является искусственный песок.

Дефицит природного песка из-за истощения природных ресурсов и ограничений по экологическим соображениям заставил производителей бетона искать подходящий альтернативный мелкий заполнитель. Одной из таких альтернатив является искусственный песок.

ЭПС Частичная замена производства песка и цемента. В настоящее время хороший песок найти не так-то просто. Мелкие агрегаты изо дня в день пользуются спросом в строительном секторе. Мелкие заполнители — это заполнители размером менее 4,75 мм.

ЭПС Частичная замена производства песка и цемента. В настоящее время хороший песок найти не так-то просто. Мелкие агрегаты изо дня в день пользуются спросом в строительном секторе. Мелкие заполнители — это заполнители размером менее 4,75 мм.

Испытание на прочность на сжатие проводится с помощью BS:1881-Part-116:19.89. Через 24 часа эти формы удаляют, а образцы для испытаний помещают в воду для отверждения. После испытания будет проведено в возрасте 28 дней. Испытано 3 куба в день, как 7 дней, 14 дней и 28 дней на прочность на сжатие.

Испытание на прочность на сжатие проводится с помощью BS:1881-Part-116:19.89. Через 24 часа эти формы удаляют, а образцы для испытаний помещают в воду для отверждения. После испытания будет проведено в возрасте 28 дней. Испытано 3 куба в день, как 7 дней, 14 дней и 28 дней на прочность на сжатие. 04

04 02

02 Полученные результаты сведены в таблицу 7 и представлены на графике ниже,

Полученные результаты сведены в таблицу 7 и представлены на графике ниже,