что это, назначение и строение подкрановых конструкций, их направляющие элементы

Важно разбираться не только в грузовой спецтехнике, но и в направляющих, по которым она перемещается. Поэтому всесторонне рассмотрим крановые пути: это конструкция крана, обеспечивающая возможность передвижения подъемного оборудования по заданным векторам, а также равномерно распределяющая его вес по всей своей поверхности.

Уделим внимание сферам, в которых они актуальны, вариантам монтажа, нюансам эксплуатации и ремонта – чтобы вы понимали, по каким принципам выбирать среди разновидностей данных опорных элементов и как их правильно использовать на практике. Свое применение они нашли на крупных производствах и в средних по масштабам мастерских, на транспортных неразборных узлах, при выполнении операций с опасными и/или сыпучими грузами. Одним словом, задействованы при интенсивной работе как в нормальных, так и в экстремальных условиях.

Содержание

- Виды и особенности крановых путей

- Понятие и назначение подкрановых путей, конструкция мостового крана

- Устройство мостового крана

- Способы установки рельс

- Особенности крепления тележки к балке, установленной на крановых путях

- Особенности применения разных видов крановых путей

- Специфика ремонта

Они напрямую зависят от конфигурации мостовых кранов, каждый из которых оснащен несущей конструкцией и грузовой тележкой. Спецтехника может быть с электрическим или ручным приводом, управляться оператором или дистанционно, нести на своем борту не только крюк, но и любое другое захватное устройство (магнит, грейфер и так далее). В рассматриваемом нами случае главное – это характер установки.

Спецтехника может быть с электрическим или ручным приводом, управляться оператором или дистанционно, нести на своем борту не только крюк, но и любое другое захватное устройство (магнит, грейфер и так далее). В рассматриваемом нами случае главное – это характер установки.

По типу крепления выделяют 2 принципиально разные группы оборудования:

Подвесная – рельсы монтируются на конструкции, крепящиеся, в свою очередь, к стенам и потолкам помещений. Сам механизм портальных кранов нависает над площадкой, над которой требуется перемещать по путям грузы.

Опорная – здесь агрегат стоит на двутаврах, закрепленных на специальной высотной направляющей. Такой способ размещения позволяет выдерживать значительно большие нагрузки. Такие системы часто используются вне помещений.

Выполняются из металла или бетона. Поверхности их должны быть идеально ровными и абсолютно параллельными для ровной укладки линий.

Например консольные размещаются на специальных стойках с мощным столбом и стрелой, специальные балочные подъемные устройства, такие как штабелеры, передвигаются под самым потолком. У полукозловых моделей одна часть опирается на рельсовые опоры, проложенные по земле, другая – на специальную конструкцию, высота которой ограничена техническими характеристиками.

У полукозловых моделей одна часть опирается на рельсовые опоры, проложенные по земле, другая – на специальную конструкцию, высота которой ограничена техническими характеристиками.

Главное, чтобы формирующие колею прокатные изделия отвечали требованиям ГОСТ 5876-82 и 4121-96, а сама установка проводилась в полном соответствии с РД 10-117-95 и 50-48-0075.03.05, а также ПБ 10-382-00. При должном соблюдении всех эксплуатационных норм использовать такое оборудование можно годами, не задумываясь о ремонте (специфику проведения которого мы рассмотрим ниже).

Применяются следующие марки рельсов:

крановые – к ним относятся КР70, КР80, КР100, КР120, КР140;

стандартные ж/д, если нагрузка будет небольшая, например – Р43, Р50, Р65.

В случае с опорами типа КР применяют следующие методы для улучшения прочности и износостойкости:

Головка закругляется. Цель – создать идеальную поверхность контакта, чтобы исключить рывки, которые раскачивают груз, создают опасность и сокращают срок службы.

Утолщают шейку, чтобы она не сминалась при подъеме тяжестей.

Металлопрокат делают более низким, чтобы избавиться от чрезмерных напряжений.

Подошва увеличивается для устойчивости изделия.

Сформулируем еще одно определение – в дополнение к уже данному выше: выражаясь максимально простыми словами, это совокупность направляющих. Основная роль – обеспечивать саму возможность перемещения спецтехники в пределах рабочей зоны, дополнительная – упрощать движение, делая его безопаснее, что на практике проявляется в распределении действующих нагрузок.

Перейдем непосредственно к грузовому оборудованию и ключевым параметрам его классификации.

Схема

По конфигурации несущей части (моста) все выпускаемые модели разделяют на 2 группы:

Однобалочные – на концах единственного двутаврового прокатного изделия или несущей фермы установлены концевые металлоконструкции с тележками.

Данное решение позволяет нести как основной агрегат, так и вспомогательный, консольный. В числе преимуществ такого оборудования его сравнительно легкий вес.

Данное решение позволяет нести как основной агрегат, так и вспомогательный, консольный. В числе преимуществ такого оборудования его сравнительно легкий вес.Двухбалочные – жестких элементов уже пара. В результате можно навешивать более мощные подъемные механизмы, которые особенно удобны при дистанционном управлении. Производительность данного варианта выше, чем предыдущего, но и масса тоже больше, а значит нагрузка на опору серьезнее.

Похожие новости

- Прижимы крановых рельсов: что это такое, характеристики и применение

- Устройство кранового пути мостового крана: эксплуатация, схема, монтаж

- Козловые краны на рельсовом ходу: устройства, ГОСТ и требования подкрановых путей

- Подкрановые пути мостовых кранов: устройство, монтаж, основные элементы, ГОСТ и требования к деталям

- Особенности крановых рельс (кр 70, 80, 100, 120, 140): размеры, вес 1 метра, марки стали по ГОСТу 4121 96

Разделение по типу крепления мы уже рассмотрели, но также отметим, что существуют нетрадиционные виды мостовых кранов, передвигающиеся по альтернативным надземным путям, и это:

Радиальные – вращаются по О-образному рельсу, который надежно зафиксирован на опорах вокруг рабочей зоны.

Хордовые – отличаются от предыдущих только тем, что передвижение несущей части осуществляется не по всей окружности, а лишь по некоторой ее части, в силу чего обслуживаемая площадь несколько меньше, чем у первого варианта.

Поворотные – они могут выполнять задачи погрузки-разгрузки не только по фронтальной плоскости, но и в любой точке, до которой только способны достать.

В самом общем случае оно представляет собой перемещающуюся по рельсам несущую конструкцию (двух- или однобалочную), по которой в свою очередь передвигается грузовая тележка. На обоих этих элементах расположены механические приспособления и электрические приборы.

Управление осуществляется оператором – вручную из подвесной кабины, либо дистанционно – с помощью пульта, причем отдавать команды допустимо как с пола рабочей площадки, с возможностью визуального контроля, так и находясь за ее пределами.

Монтаж направляющих выполняется либо на свободно размещенную эстакаду, либо с задействованием колонн, стропильных ферм.

Теперь перейдем к рассмотрению ключевых функциональных узлов.

Тормозная системаНужна для надежного удержания грузов, а также для чуткого контроля его подъема, спуска, перемещения в пространстве с обеспечением возможности замедления или полной остановки, особенно в экстренных случаях.

Внимание, при стандартном строении подкрановых путей можно обойтись и без нее, если максимальная скорость тележки меньше 32 м/мин. В этом случае движение эффективно гасится за счет силы трения, возникающей при качении по рельсам и в подшипниках. В остальных ситуациях она необходима.

Схема

Наиболее распространенный тормоз – замкнутый, у которого возможны 3 состояния:

нормальное – перемещение заблокировано;

подана команда (нажата педаль, повернута рукоять) – происходит растормаживание;

авария (поломка, выход из строя функционального узла) – автоматическое включение с полной остановкой спецтехники.

Также популярность нашел колодочный вариант исполнения, отличающийся более плавным и быстрым срабатыванием (но и стоит он сравнительно дороже).

Механизмы подъемаПредставляют собой комплект из основного элемента и пары вспомогательных, устанавливаемых опционально (так как их подъемная сила обычно в 3-10 раз ниже).

Вне зависимости от степени важности или эффективности, обладают следующими составными частями:

электроприводом;

редуктором;

трансмиссионными валами;

барабаном с тросами;

захватными устройствами.

Фото и схема подъемной системы

Размещаются на тележке, обеспечивают вертикальное перемещение объектов. Если вес грузов превышает 80 т, устанавливается понижающая зубчатая передача. Для улучшения тягового усилия используют полиспаст: чаще всего отдают предпочтение сдвоенному кратному, чтобы наматывание троса с обоих концов происходило равномерно, в результате чего нагрузка на пролетную часть оказывается максимально сбалансированной.

Все модели спецтехники – с грейфером, крюком, магнитом, электроподъемником – обладают подвеской, которая:

гибкая;

либо жесткая.

Вторая предназначена для оборудования, эксплуатируемого в суровых условиях металлургической промышленности.

Запускается оборудование за счет электродвигателей (основного и вспомогательных), размещенных на передней галерее моста. Последний – несущая часть, обеспечивающая связь всех элементов между собой и состоящая из одной или пары двутавровых прокатных изделий, зафиксированных на поперечных металлоконструкциях.

Подкрановые путиПовторимся, важно, чтобы они не только предоставляли спецтехнике возможность передвигаться достаточно быстро и безопасно, но и одинаково распределяли давление веса транспортируемых объектов по всей своей поверхности, в том числе и опорам. Поэтому при их выборе обязательно ориентируются на то, какие рабочие задачи призвано решить оборудование, что за грузоподъемность у него должна быть. Как мы уже писали выше:

Как мы уже писали выше:

если нагрузка небольшая, подойдут стандартные направляющие, которые укладывают на железных дорогах – например, профили Р-43, Р-50, Р-65;

если от 20 т и выше, потребуются уже особые прокатные изделия КР, выполненные специально для подъемных агрегатов.

Необходимо с особенным вниманием относиться к вопросу установки – так, чтобы полностью исключить сход с колеи. Для этого колеса должны быть несколько шире того полотна, по которому они едут: на 30 мм и более, если они цилиндрические, или как минимум на 40 мм, если конические.

В общем случае направляющие элементы крановых и подкрановых путей – это двутавровые рельсовые балки, закрепляемые с тепловым зазором и допуском по перепаду высот в местах стыка до 2 мм. Если последнее требование не выдержать, в процессе эксплуатации могут возникнуть чрезмерно высокие ударные нагрузки, и тогда придется ремонтировать или даже менять подвижные части.

ЭлектрооборудованиеВ категорию основного входят:

Двигатели, от трех до пяти штук, причем два находятся на тележке и ответственны за перемещение груза поперек, вторая пара перемещает всю конструкцию вдоль, а еще один, главный – обеспечивает движение вниз-вверх.

Устройства управления – пускатели, контроллеры, пульты, реле и тому подобное.

Регуляторы тормозной системы (которую мы уже рассмотрели).

Электрозащита – всевозможные предохранители и другие сходные с ними автоматы.

В группе дополнительного: приборы освещения, сигнализация, система отопления кабины и любые другие вспомогательные узлы, не выполняющие главную задачу непосредственно, но повышающие комфорт оператора и способствующие эффективности процесса.

Cхема

Требования к такому оборудованию особые: необходимо, чтобы оно сохраняло работоспособность и оставалось безотказным даже в условиях перегрузок, постоянного изменения скоростей, резких торможений и разгонов, сотен кратковременных включений-выключений за час.

Организовать электропитание можно одним из двух методов:

С помощью троллейной линии – лучше подходит для спецтехники с большой грузоподъемностью. В этом случае у захватного механизма собственная линия подачи энергии.

Ради обеспечения безопасности эксплуатации шину нужно размещать от 3,5 м над уровнем пола и от 2,5 до настила.

Ради обеспечения безопасности эксплуатации шину нужно размещать от 3,5 м над уровнем пола и от 2,5 до настила.С использованием кабельной системы – гибкой, предполагающей применение подвесных кареток.

Эксплуатируемые как на основных, так и на тыловых подкрановых путях краны просто обязаны обладать функциональным элементом, отвечающим за подъем/опускание груза. И важно, чтобы его конфигурация не допускала неравномерного воздействия на ходовую пару и/или на какой-то из концов несущей части.

Схема

Поэтому в основе – жесткая стальная рама с приводами, основными и вспомогательными двигателями на борту, а также с блокираторами, токосъемниками и другими узлами, и с колесами, ведущими и ведомыми. Она консольная, если спецтехника однобалочная, а если двух-, то универсальная, то есть перемещающаяся и по верхнему, и по нижнему балочному профилю.

Если в движение она приводится с помощью электропривода, то ее остановка осуществляется за счет тормозной системы (а при неисправности последней – буферами), а для безопасности ее эксплуатации предусмотрены поручни. В зависимости от навесных устройств, у тележки может быть несколько барабанов: первый – для троса грейфера, второй – для питания магнита и так далее.

В зависимости от навесных устройств, у тележки может быть несколько барабанов: первый – для троса грейфера, второй – для питания магнита и так далее.

Мы уже выяснили, что по типу монтажа есть опорные и подвесные конструкции. Но чем их двутавровые балки фиксируются на несущих поверхностях? Для обеспечения надежного стыка используются следующие варианты крепежа:

Практичнее всего создавать сборно-разборные соединения подкранового пути: лежни, рельсы и другие отдельные элементы в таком случае проще демонтировать, если они получили повреждения или отремонтировать.

Ради обеспечения высокого уровня безопасности в крайних точках созданной колеи рекомендуется устанавливать тормозные буфера. Они могут быть контактного типа (когда кинетическая энергия гасится за счет ударного соприкосновения), безударными (когда происходит накат на упор) или со смешанным действием (сочетают в себе преимущества обоих вариантов).

Для обеспечения качества монтажа важно жестко фиксировать направляющие на поверхностях. После установки в течение эксплуатации необходимо периодически проверять состояние пути и заземления.

После установки в течение эксплуатации необходимо периодически проверять состояние пути и заземления.

Пластинчатая фиксация подкрановых путей в разрезе: фотография и чертеж

Фото и схема крюкового крепления

Особенности крепления тележки к балке, установленной на крановых путях

Этот момент зависит от того, какое перед нами устройство – двухбалочное или однобалочное:

В первом случае подвижный несущий узел перемещается как по верхним, так и по нижним поясам балочной части. Ролики расположены по бокам. Вал с низкими оборотами передает крутящий момент для перемещения. Длина зависит от задачи, поставленной перед оборудованием.

Во втором случае направляющие размещены сбоку или с обратной стороны, чтобы таль не опрокинулась от нагрузки или от собственной тяжести. Перемещается она либо по боку балочной фермы либо висит снизу за счет обратно установленных роликовых опор.

Особенности применения разных видов крановых путей

Каждый из них построен из основных и дополнительных элементов:

главные – рельсы и балки;

вспомогательные – постели, концевые упоры, детали крепежа.

Направляющие нужно надежно фиксировать – так, чтобы они не смещались в процессе эксплуатации, даже под воздействием серьезных нагрузок. Одновременно с этим важно обеспечить практичность монтажа, поэтому сварочному соединению стоит предпочесть разборное.

Используемые металлоконструкции должны различаться в зависимости от предполагаемого характера нагрузок. Он должен соответствовать регламентированным ГОСТами допускам по посадкам и нормам по заземлению и энергосбережению.

Специфика ремонтаОбычно он зависит от вида колеи. Если она наземная, чаще всего требуется убрать разницу высот, либо заменить изношенные направляющие или вышедший из строя крепеж. Реже возникает необходимость в починке электрооборудования. Все обнаруженные в ходе проверки дефекты устраняются, после чего проводится контрольная нивелировка.

Однако, если конфигурация подвесная, проблемы, как правило, возникают на стыках – это те места, которые стоит осмотреть в первую очередь. Также повышенного внимания заслуживают кабели питания. В остальном же характер ремонта аналогичен предыдущему случаю.

Также повышенного внимания заслуживают кабели питания. В остальном же характер ремонта аналогичен предыдущему случаю.

Мы подробно рассмотрели устройство и назначение крановых путей, кранов, отдельных функциональных узлов и ключевых механизмов. Теперь у вас больше информации для вдумчивого и верного выбора спецтехники. Ну а заказать рельсы и другие прокатные изделия для организации колеи, по которой будет передвигаться купленная модель, вы всегда и по выгодным ценам можете, обратившись в «ПромПутьСнабжение».

Также смотрите видео

Также вы можете почитать тексты о видах рельсах – крановых, железнодорожных и рудничных, особенностях их крепления, опорах – деревянных и железобетонных.

Устройство рельсовых крановых путей, надземных и наземных

Устройство кранового пути – важнейший аспект работы любого грузоподъемного механизма. Чаще всего при монтаже подъемной конструкции конструкторы опирались на старые советские требования, которые уже морально устарели.

В 2016 году введен «ГОСТ Р 56944-2016» Краны грузоподъемные. Пути рельсовые крановые надземные. Общие технические условия», который регламентирует установку рельсовых крановых путей.

Существует специальная маркировка, указывающая на то, что данный тип рельсовых путей применяется на подъемно-транспортном оборудовании. Стандартная маркировка имеет вид – КР-70, 80, 100, где число – это ширина головки рельса. С возрастанием грузоподъёмности крана толщина рельса должна увеличиться.

Материал изготовления

Во время эксплуатационного периода подъемно-транспортные механизмы испытывают значительные статические и динамические нагрузки, поэтому в производстве рельс для крана используются высокопрочные сплавы.

В большинстве случаев используется сталь К63 с высоким содержанием углерода, с добавлением кремния, хрома, меди. В отличие от ж/д путей, подкрановые пути статичны и не имеют никаких примесей.

Пути имеют два важных критерия – прочность и износостойкость, определяющие период их эксплуатации. Для перемещения грузов в суровых температурных условиях выбираются легированные сплавы с добавлением вольфрама и молибдена.

Для перемещения грузов в суровых температурных условиях выбираются легированные сплавы с добавлением вольфрама и молибдена.

Разновидности крановых путей

Крановые пути подразделяются на наземные и надземные.

Устройство надземного кранового пути

Надземные пути устанавливаются на большинстве грузоподъемных устройств мостового типа. При строительстве надземного рельсового пути проводится ряд подготовительных мероприятий, обеспечивающих полную безопасность передвижения многотонного оборудования: геодезическая съемка, проверка прочности фундамента и колонн здания.

Для проведения безопасного монтажа следует придерживаться очередности установки крановых конструкций.

- В начале работ монтируются несущие колонны и балки, служащие основой для укладки рельс.

- Далее устанавливаются рельсовые направляющие, стыки провариваются.

- Конечным этапом является установка обслуживающего оборудования.

Устройство наземного кранового пути

В сравнении с надземными путями, наземные крановые рельсы гораздо сложнее устанавливать и обслуживать. Как правило их устанавливают для кранов с грузоподъемностью более 25 тонн.

Как правило их устанавливают для кранов с грузоподъемностью более 25 тонн.

Укладка рельс производится на землю, что накладывает дополнительные требования при проектировании. В проекте необходимо учитывать грузоподъёмность и интенсивность рабочего режима крана, сейсмические условия и влажность почвы, рельеф местности.

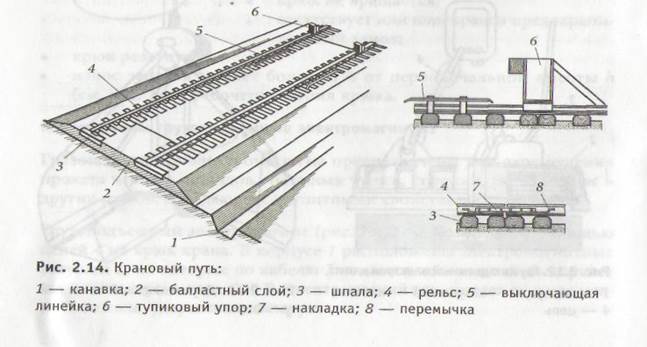

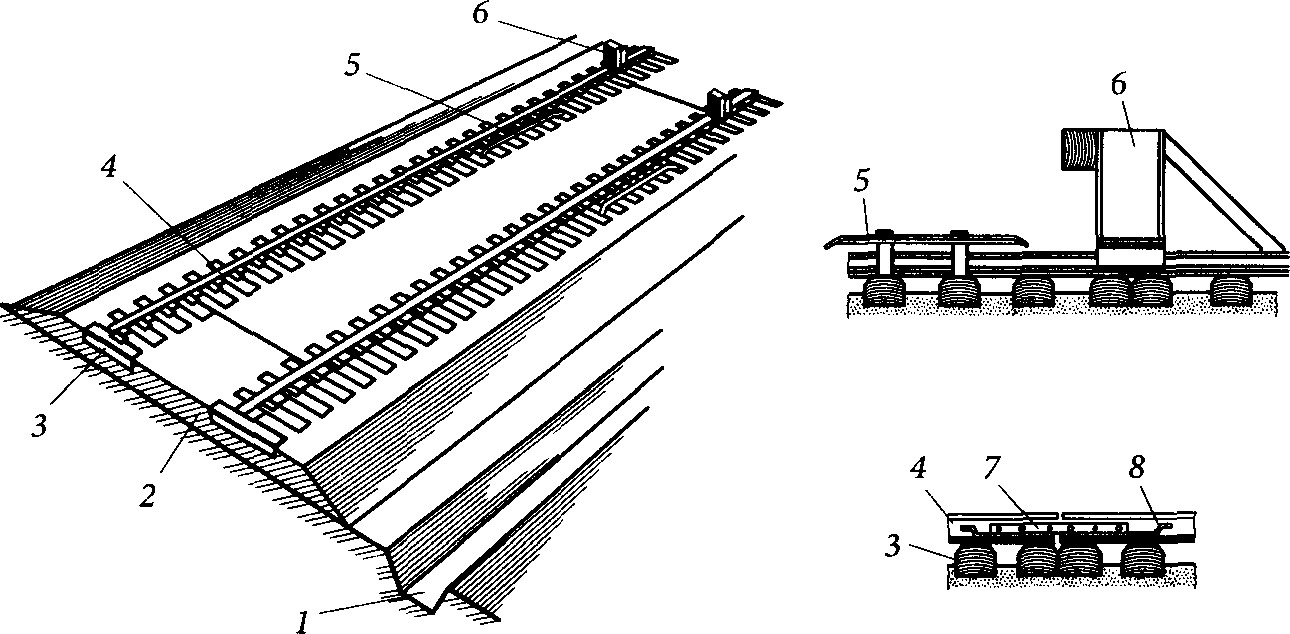

Наземный крановый путь включает две составляющих: верхнюю и нижнюю.

- Нижняя часть включает в себя фундамент(подложку) рельсового пути. Для создания подушки, которая обеспечит перемещение грузоподъемного механизма, выбирается тип грунта, свойственный для этой местности. При засыпании пазух в зимнее время необходимо исключить риск попадания снега, которые растаяв, создаст внутренние полости, повлияющие на устойчивость пути. Для отвода воды в фундаменте устанавливается ливневая канализация.

- Верхняя часть включает остальные крановые элементы. Для стабилизации конструкции устанавливается балластная призма, заполняемая галькой или песком.

Системы крановых путей — Atlantic Track

Северная Америка

Международный

Подразделение Crane Runway Division является крупнейшим и наиболее диверсифицированным поставщиком высококачественных и экономичных систем путей, начиная от проектирования и заканчивая поставкой и установкой, в Соединенных Штатах. Наши зажимы для рельсов, эластомерные прокладки и стяжки со сферическими подшипниками были разработаны специально для отечественной сталелитейной промышленности. При содействии нашего партнера Global Smart Rail (GSR) мы предлагаем комплексные системные решения, включающие широкий спектр регулируемых крепежных элементов для крановых рельсов, а также прокладки, подошвы, регулируемые пластины, цементный раствор, гидравлические буферы и специальные путевые конструкции. Наши возможности сварки оплавлением, обследования и установки были признаны ведущими в отрасли методами оптимизации характеристик жизненного цикла систем взлетно-посадочных полос.

Крановые рельсы

Все отечественные профили тяжелых крановых рельсов доступны в трех классах прочности в соответствии со стандартом ASTM A759: стандартный, премиум-упрочненный и улучшенный. Европейские рельсы доступны в соответствии со спецификацией DIN 536.

Резиновый носовой регулируемый зажим

Специально разработан для удовлетворения ожиданий нашей отечественной сталелитейной промышленности, портов и операторов интермодальных перевозок, а также других отраслей. Предназначен для установки на все имеющиеся в продаже профили крановых рельсов.

Анкерные болты

Доступны различные марки и размеры стали для различных динамических нагрузок. Покрытие ингибитором коррозии по мере необходимости.

Стальная несущая пластина в сборе

Высокотехнологичная конструкция для систем непрерывной (показана) или прерывистой поддержки.

Резиновая прокладка*

Рельсовые прокладки устраняют концентрацию нагрузки и результирующие усталостные напряжения в системе крепления рельсов и компонентах крана. Резиновые прокладки, армированные сталью, могут поставляться для непрерывной поддержки, а прокладки из сополимера EVA могут поставляться для прерывистой поддержки.

* не показаноСтяжки со сферическими подшипниками

Индивидуально спроектированы для эффективной передачи нагрузок крана через конструктивную систему на фундамент.

Эпоксидная затирка

Эпоксидная затирка CRS со специальной формулой, позволяющая выдерживать высокие динамические нагрузки, возникающие в системах крановых путей.

Цементный раствор

Используется для легких работ и заливки фундаментных плит в условиях статических нагрузок, таких как колонны зданий.

Anchor Gel Adhesive

Мы представляем продукцию Adhesives Technology ULTRABOND ® .

УЛЬТРАБОНД® HS‑1CC

УЛЬТРАБОНД® HYB‑2CC

Специальные рельсовые пути

Включает в себя компенсаторы подкрановых рельсов, анкерные узлы и переходы, а также крестовину, стрелочный перевод и модифицированную компоновку прерывистых плит в местах, приближающихся к буферам.

подъемных путей — Эриккила

Подъемные гусеницы Prosystem подходят для производственных линий, где изделия необходимо перемещать на большие расстояния. С помощью поворотов, поворотных кругов и стрелочных переводов система может быть адаптирована для удовлетворения даже самых сложных потребностей.

Однобалочный подъемник Гусеничная сталь

Универсальное и экономичное решение для перемещения и подъема грузов до 1500 кг.

Тележки

Тележки изготовлены из штампованной стали. Они бесшумны, имеют минимальное сопротивление качению и легко перемещаются.

Однобалочный алюминиевый подъемник

Универсальное и экономичное решение из алюминия для перемещения и подъема грузов до 1000 кг.

Тележки

Тележки изготовлены из штампованной стали. Они бесшумны, имеют минимальное сопротивление качению и легко перемещаются.

Подъемный путь с изгибами

Стальные подъемные пути грузоподъемностью до 1250 кг могут быть оснащены изгибами. Кривые могут быть соединены с другими кривыми или прямыми профилями.

Потолочные подвески

Существуют различные стандартные подвески для подъемных путей. Правильная комбинация подвески для каждого применения может быть построена из широкого спектра стандартных компонентов подвески для различных потолков и типов профилей. Шарнирное сочленение обеспечивает легкое и эргономичное использование.

Шарнирное сочленение обеспечивает легкое и эргономичное использование.

Оптимизированные стальные профили

Стальные профили оптимизированы с коэффициентом несущей способности мирового класса.

Индивидуальные решения

ПЕРЕКЛЮЧАТЕЛЬ ПУТИ И КРИВАЯ

Легкие краны

Перейти к

ПОВОРОТНАЯ СТОЛБА

Легкие краны

Перейти к

ТЕЛЕСКОПИЧЕСКИЙ КРАН

Легкие краны

Перейти к

TRACK LOCK

Легкие краны

Перейти к

Мы предлагаем индивидуальные решения для самых сложных подъемных работ.

Индивидуальные решения

Компоненты крана

Профили

Тележки

Электрические решения

Электрические перемещения

Опорная конструкция

Свободностоящая опорная рама

Подвесы шарнирно-сочлененной гусеницы

Решения для легких кранов

Спасибо за вашу подписку!

Мы отправили вам электронное письмо — пожалуйста, подтвердите свой адрес электронной почты, нажав на ссылку активации в нем.

Данное решение позволяет нести как основной агрегат, так и вспомогательный, консольный. В числе преимуществ такого оборудования его сравнительно легкий вес.

Данное решение позволяет нести как основной агрегат, так и вспомогательный, консольный. В числе преимуществ такого оборудования его сравнительно легкий вес.

Ради обеспечения безопасности эксплуатации шину нужно размещать от 3,5 м над уровнем пола и от 2,5 до настила.

Ради обеспечения безопасности эксплуатации шину нужно размещать от 3,5 м над уровнем пола и от 2,5 до настила.