Самодельный плазморез из сварочного инвертора своими руками

Время чтения: 7 минут

Плазморез — это приспобление, необходимое каждому домашнему умельцу. Без него невозможна быстрая резка металлов и изготовление самоделок. Современные плазморезы можно купить в любом крупном городе, вот только их стоимость не всегда бывает приемлемой. Качественный агрегат стоит как минимум 300$, и не всякий сварщик готов отдавать за него такую сумму. А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

К тому же, заводской плазморез трудно чинить и обслуживать в домашних условиях. Покупной плазморез сложно устроен, и порой вмешательства в его конструктив могут привести к потере гарантии. Эту проблему можно решить двумя способами: покупкой б/у аппарата или сборкой самодельного плазмореза. Мы считаем, что при нечастом использовании есть смысл изготовить плазморез самому. Самодельный плазморез из сварочного инвертора или трансформатора хорошо справляется даже с резкой толстых металлов, и в этом вы сможете убедиться сами. Эта статья о том, что такое плазменная резка, какового устройство плазмореза и как сконструировать такой прибор своими руками.

Содержание статьи

Общая информация

Чтобы понимать принцип работы плазмореза, необходимо разбираться в самой технологии резки. Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

У плазменной резки есть множество преимуществ по сравнению с другими технологиями:

- Можно резать любые металлы вне зависимости от их состава и особенностей

- Резка плазмой осуществляется в два раза быстрее, чем при использовании газопламенной технологии. Это особенно заметно при резке тонких деталей

- Детали не деформируются при резке, поскольку в процессе область реза нагревается

- Рез получается очень аккуратным и чистым

- Для резки не нужно использовать газовый баллон, поэтому повышается безопасность работ

- С помощью плазмореза можно выполнять фигурную резку без ограничений по форме и размеру

- Плазморез можно использовать не только с металлическими деталями.

Существуют различные типы плазморезов. Мы не будем перечислять их в рамках этой статьи. Скажем лишь, что они могут быть инверторными и трансформаторными. Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Читайте также: Виды и особенности плазменной сварки

Устройство плазмореза

Итак, теперь вы знаете, что для резки плазморезом используется плазма — ионизированный газ. Плазма обладает крайне высокой степенью проводимости электрического тока. При этом степень проводимости увеличивается со степенью нагрева плазмы. Это значит, что чем выше температура плазмы, тем больше сила резки.

Плазморез заводского производства

Плазморез заводского производстваДля выполнения резки применяют не чистую плазму, а воздушно-плазменную дугу. Электрический ток напрямую воздействует на металл, формируя рез. Для тех, кто хочет знать больше подробностей, мы поясним. Плазморез формирует воздушно-плазменную дугу, которую сварщик должен направить в зону резки. Металл начнет медленно нагреваться, а вскоре и плавиться. Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

Стандартный плазморез состоит из нескольких компонентов. Самый главный — это инвертор или трансформатор, который играет роль источника питания. Также необходим компрессор и сам резак, который также называют плазматроном.

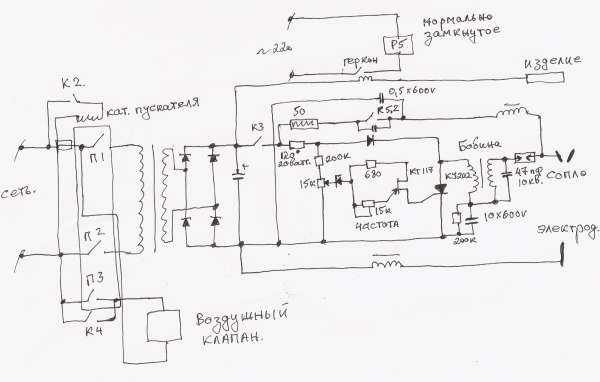

Отдельно обратим внимание на конструктив плазмотрона. Внутри резака присутствует электрод, который изготавливается из циркония, бериллия, гафния и других редких металлов. При нагревании на поверхности такого электрода образовываются тугоплавкие оксиды, которые защищают сам электрод от разрушения. Это одна из причин, почему не стоит изготавливать резак своими руками. Лучше приобрести его в магазине.

Плазмотрон

ПлазмотронТакже обратите внимание на сопло, которое напрямую участвует при подаче воздушно-плазменной дуги. Сопло может иметь различную длину и диаметр. Подбирая диаметр, определитесь, как быстро будете выполнять резку. Чем больше диаметр, тем больше и плазменный поток, а значит и резка происходит быстрее. Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Что касается длины, то здесь важно соблюдать золотую середину. Чем длиннее сопло, тем быстрее оно выходит из строя. Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Как сделать плазморез

Как вы заметили, заголовок нашей статьи звучит так: «Как сделать плазморез из сварочного инвертора». Это один из самых частых запросов по данной теме. Но спешим вас огорчить: собирать плазморез из инвертора своими руками — это не самая лучшая идея. Точнее так: использовать инвертор в качестве источника тока в самодельном плазморезе — это неэффективное и дорогое занятие. И вот почему.

Стандартный инвертор работает от сети 220В. Для резки очень тонкого металла этого может быть достаточно, но для выполнения более сложных работ вам понадобится источник, работающий от 380В. Для этих целей годится трансформатор. Кроме того, в плазморезе поджиг дуги контактный, а его невозможно сделать дома при использовании инвертора в качестве «донора».

Также учитывайте, что нельзя взять просто самый дешевый инвертор и сделать из него плазморез. Вам понадобится достаточно мощный и качественный аппарат, стоимостью минимум 150-200$. Что уже составляет половину или более от цены заводского плазмореза. Дополнительно вам понадобится плазмотрон и клапан. В итоге общая стоимость такой самоделки составит те самые 300$, которые просят за новый плазморез в магазине.

Вердикт: сделать дешевый плазморез из инвертора невозможно. Переделка ММА-аппарата в резак целесообразна только в том случае, если вам просто нравится мастерить все своими руками, а не покупать готовое.

Ну а если вы просто хотите сделать недорогой плазморез, то целесообразнее изготовить плазменный резак из обычного трансформатора. Трансформатор — это самый простой источник тока. В нем нет никаких электронных компонентов, поэтому он наиболее надежен. Самодельный плазморез из трансформатора будет работать даже при перепадах напряжения. А благодаря большой мощности от сможет резать толстый металл. Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

Читайте также: Что такое сварочный трансформатор?

Ниже видео о том, как смастерить плазморез из сварочного трансформатора своими руками.

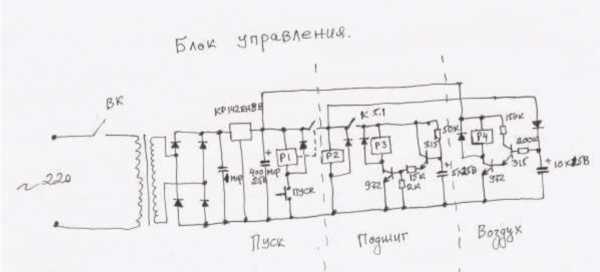

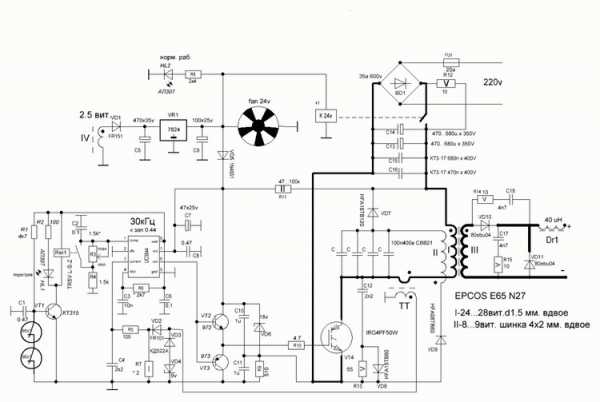

А также подробные схемы от одного из умельцев, найденные в открытом доступе.

Мы не рекомендуем собираться своими руками плазмотрон (он же резак). Это невыгодно и сложно. Себестоимость самодельного резака будет близка к себестоимости магазинного. Так что лучше соберите «начинку» плазмореза, а все комплектующие докупите.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера. Для его сборки не нужны дорогостоящие комплектующие, что крайне важно.

А что вы думаете по этому поводу? Возможно, вы когда-либо собирали плазморез своими силами и можете рассказать о своем опыте? Поделитесь своим мнением в комментариях ниже. Он может быть полезен для всех, кто только начинает изучать тему самодельных приборов для сварки. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

самодельный, подробно, схемы и чертежи – Виды сварочных аппаратов на Svarka.guru

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий.

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора. При использовании газовой резки производительность ниже, ширина реза больше.

Основное преимущество плазмореза — использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым. Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Принцип работы горелки

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C. Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

Образование плазмы

Инвертор создает постоянный ток большого значения. На конце электрода образуется дуга. В сопло под давлением поступает газ. Он проходит по спирали вокруг электрода. Образуется завихрение, движущееся с большой скоростью. В держак воздух поступает холодный. Двигаясь вокруг электрода, он его охлаждает и одновременно нагревается сам. В дуге он подходит уже подогретый.На выходе струя газа становится тонкой. При соединении с горячей дугой, воздух нагревается ею и превращается в плазму, увеличиваясь в объеме в 20 – 30 раз. Вращение потока вокруг электрода делает струю тонкой.

Резка

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.Тонкий аккуратный рез получается при расположении плазмореза из инвертора под прямым углом к разрезаемой поверхности.

Для производства строжки поверхности детали, плазменный резак по металлу, сделанный своими руками, наклоняется к снимаемой поверхности под острым углом в 5 – 10⁰. Пламя нагревает верхний слой, воздух выдувает жидкий металл.

Аппараты прямого действия

Прямого действия плазменные резаки по металлу, сделанные своими руками, работают с образованием дуги между деталью и электродом. Резать таким способом можно только токопроводящие металлы.

На деталь крепится зажим «+» от сварочного автомата. На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

Косвенного

Плазморез, собранный своими руками из инвертора, может работать по принципу косвенного действия. Минус подается на наконечник. Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.Сложность изготовления плазмотрона косвенного действия своими руками, демонстрируют схемы и чертежи. В небольшой наконечник длиной около 20 мм необходимо поместить воздушное охлаждение и надежно изолировать детали друг от друга.

Руководитель конструкторского бюро по проектированию сварочного оборудования, оснастки и инструмента завода САИК Твердохлебов И. Г.: «В плазмотроне используют не привычный электрод, сделанный из прутка проволоки и покрытый флюсом. Сердечник расположен внутри горелки и не выходят за пределы сопла. Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».

Источник тока

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый;

- габаритный;

- работает от трехфазного тока 380В;

- потребляет много электроэнергии;

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор;

- компрессор;

- плазмотрон.

Плазмотрон косвенного действия.

Плазмотрон косвенного действия.Пошаговый план создания плазмореза начинается со сборки плазмотрона. Самоделка включает в себя несколько деталей, требующих высокой точности изготовления. Все их можно купить готовые:

- в центре электрод из тугоплавкого металла;

- электродная втулка держит электрод и закручивает воздух;

- изоляционная втулка закрывает электрод от контакта с водой;

- фторопластовый корпус;

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

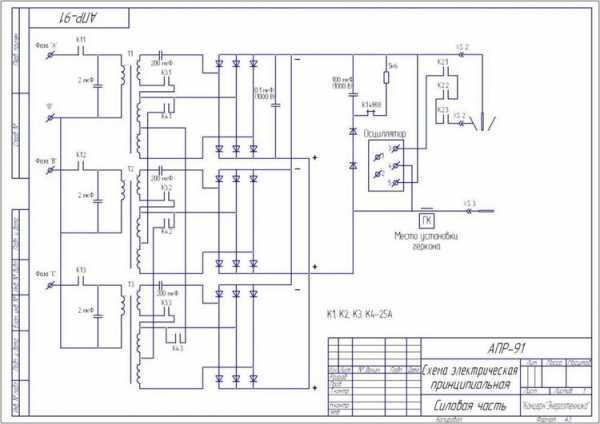

АПР-91 – схема переделки

Подробный чертеж для изготовления плазмореза показан для инвертора АПР-91. Специалисты считают эту модель наиболее удобной для переделки.

Кроме инвертора и компрессора, в изготовлении плазмореза используется много деталей. От самого плазмотрона, до подведенных к нему кабелей и шланга.

Электроды и кабель

Электроды подбираются их тугоплавких металлов: бериллий, ванадий, вольфрам. Они должны выдерживать температуру дуги и не разрушаться длительное время. Длина их относительно ширины 1,5 – 1,8. Длинные детали будут быстро сгорать.

Кабель обеспечивает равномерную подачу тока в зону образования плазмы. Он должен иметь сечение от 12 мм2, хорошую изоляцию.

Шланги воздушные от компрессора до держака подключаются для высокого давления.

Вентиляция

Инструкция по безопасным приемам работы требует, чтобы вентиляция в обязательном порядке присутствовала. Вытяжку наклонной конструкции должна располагаться на высоте 35 см от плоскости реза. Мощность вытяжного оборудования регулируется таким образом, чтобы весь дым от горящего металла втягивался системой. При этом не должно быть завихрений в рабочей зоне.

Сборка аппарата

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Советы по эксплуатации самодельного плазмореза

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком;

- пенный или углекислотный огнетушитель;

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

svarka.guru

Самодельный плазморез из сварочного трансформатора

Главная страница » Своими руками » Плазморез » Из сварочного трансформатора

Как сказано в статье про изготовление плазмореза своими руками, источником питания может быть трансформатор. Наиболее подходящим является сварочный. Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор. Внешний вид такого гаджета приведён на рисунке.

Внешний вид сварочного трансформатора. Ист. http://remoskop.ru/shema-ustrojstvo-remont-svarochnogo-transformatora.html.

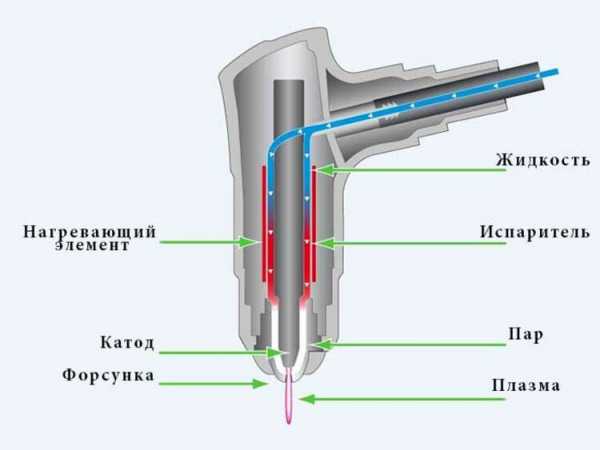

Сварочный трансформатор применяется для преобразования высокого напряжения источника питания (220 или 380 В) в низкое. В нашем случае он будет служить генератором тока для плазмореза. На рисунке приведена схема подключения.

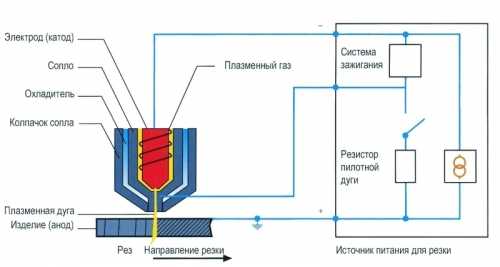

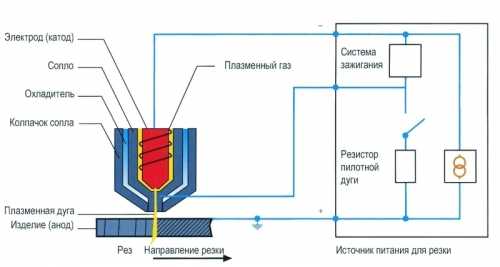

Схема подключения плазмотрона к трансформатору. Ист. http://strport.ru/instrumenty/printsip-raboty-plazmoreza.

Электрический ток от трансформатора на плазмотрон поступает через электрический проводник кабель-шлангового пакета. Посредством его он передаётся на находящийся внутри корпуса плазмотрона электрод, который используется для возбуждения электрической дуги.

Рекомендуем посмотреть: полезный видеоролик о самодельном кабель-шланговом пакете вы найдете в статье «Плазморез своими руками«.При нажатии кнопки «Розжиг», трансформатор начинает подавать на плазмотрон напряжение сварочной дуги (цепь не замкнута и сварочного тока ещё нет), а осциллятор — токи высокой частоты (далее – ТВЧ). Благодаря ТВЧ, внутри плазмотрона возникает дежурная электрическая дуга (образование рабочей дуги между электродом и обрабатываемой заготовкой сразу – затруднительно). В камеру начинает поступать сжатый воздух, он нагревается, увеличивается в объеме (до 100 раз) и ионизируется. Плазма вырывается из сопла, соприкасается с разрезаемым металлом: зажигается режущая дуга, а дежурная — гаснет. Трансформатор генерирует ток для сварочной дуги. Происходит раскрой металла.

Эта метод питания плазмотрона имеет несколько «плюсов»:

- сварочный трансформатор является самым простым источником сварочного тока (по сравнению со сварочными выпрямителем или инвертором), и, следовательно, самым надёжным;

- аппарат плазменной резки не чувствителен к перепадам напряжения;

- гаджет способен резать заготовки большой толщины.

Но, у самодельного плазмореза из сварочного трансформатора имеются и недостатки:

- большая масса. Он не удобен в эксплуатации;

- слишком высокое потребление электроэнергии (читай — низкий КПД).

plazmen.ru

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

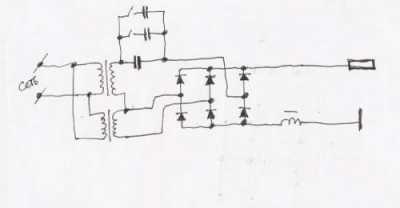

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

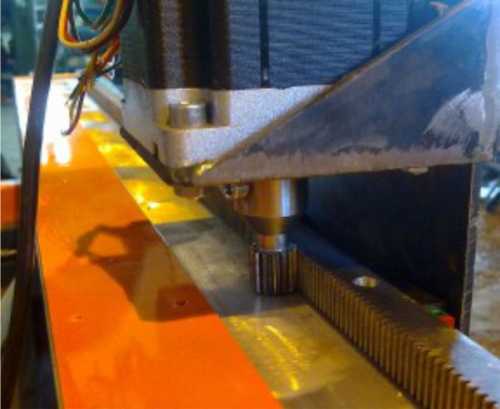

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

strport.ru

чертежи, инструкция по изготовлению :: SYL.ru

Сделать плазморез из инвертора своими руками — это задача, которая под силу практически любому хорошему хозяину. Одно из главных достоинств этого прибора заключается в том, что после резки таким устройством не возникнет необходимости в дополнительной обработке краев металлических листов.

Аппараты прямого действия

В настоящее время существует множество вариантов ручных плазморезов, как и множество различных вариантов, их работы. Одна из таких установок — это резак с прямым принципом действия. Работа этого типа устройства основывается на применении электрической дуги. Эта дуга имеет вид цилиндра, к которому подведена струя газа. Именно за счет такой необычной конструкции, в этом аппарате можно достичь колоссальной температуры примерно в 20 000 градусов. Кроме того этот аппарат способен не только развивать огромную температуру, но и быстро охлаждать другие рабочие элементы.

Аппарат косвенного действия

Установки косвенного действия используются не так часто, как прямого. Все дело в том, что они характеризуются меньшим показателем коэффициента полезного действия, то есть КПД.

Устройство этих инструментов также довольно специфичное и заключается оно в том, что активные точки цепи размещаются либо на трубе, либо на специальном вольфрамовом электроде. Эти устройства стали довольно широко применяться тогда, когда требуется произвести напыление или нагреть металлические части. Однако в качестве плазменного резака этот тип оборудования не применяется. Чаще всего их используют для того, чтобы провести ремонт автомобильных узлов, не извлекая их при этом из корпуса.

К особенностям работы таких резаков также можно отнести то, что они способны работать только в том случае, если имеется воздушный фильтр, а также охладитель. Наличие воздушных фильтров в этом устройстве обеспечивает более длительный срок службы таких элементов, как катод и анод, а также влияет на ускорение процесса запуска механизма.

Конструкция ручного инструмента

Для того чтобы обеспечить выполнение всех нужных функций плазморезом из инвертора своими руками, необходимо понимать основной принцип действия. Вся работоспособность устройства зависит от подачи сильно нагретого воздуха с резака на лист металла. Температурные условия, которые необходимо создать — это несколько десятков тысяч градусов. При нагреве кислорода до таких пределов, он под давлением подается из резака на поверхность, которую необходимо разрезать. Именно этот процесс работы является основополагающим. Резка металлических листов осуществляется сильно нагретым кислородом под высоким давлением.

Для того чтобы ускорить данный процесс, необходимо учитывать ионизацию электрическим током. Также важно отметить, что можно увеличить срок службы изготовленного плазмореза своими руками из инвертора, если в устройстве будут находиться некоторые дополнительные детали.

Дополнительные элементы

Всего имеется пять основных элементов, которые должны входить в конструкцию плазмореза.

- Первая и основная деталь — это плазмотрон. Именно этот элемент отвечает за выполнение всех основных функций резака.

- Далее идет плазморез. Конструкция этого элемента может быть выполнена двумя способами — прямым или косвенным. В чем разница между этими конструкциями описано выше.

- Также важно наличие электродов, как расходников для плазмореза.

- Одной из важнейших деталей стало сопло. Конфигурация именно этого элемента дает возможность мастеру понять, для резки какого именно металлического листа предназначается этот резак.

- Компрессор. Необходимость этой детали вполне понятна. Так как для резки необходимо подавать кислород под большим давлением, то наличие этого устройство жизненно важно для функционирования аппарата в целом.

Выбор деталей

Для того чтобы изготовить плазморез своими руками из инвертора, необходимо определиться с тем, из каких именно элементов его создавать.

Деталью, которая будет создавать необходимую мощность для резки, может быть инвертор или трансформатор. При выборе данного элемента устройства очень важно понимать, какой именно толщины металл необходимо будет разрезать. Именно толщина металла и будет являться основополагающим фактором, который повлияет на выбор этой детали. Так как собирается ручной резак, то лучше, конечно, приобретать сварочный инвертор. Его мощность несколько меньше, чем у трансформатора, но он намного легче и сэкономит большое количество электроэнергии.

Второй важной деталью станет выбор между плазменным резаком или плазменной точкой. Основным критерием выбора тут станет тот же фактор, что и при подборе сварочного инвертора, то есть толщина металла. Однако нужно учесть еще один нюанс. Оборудование прямого воздействия предназначается для работы с элементами способными проводить ток. Косвенный же элемент чаще всего устанавливается в том случае, если в работе необходимо обойтись без вещей, использующих ток.

Еще один важный элемент — это компрессор. Его выбор уже проще, так как единственное важное требование — это мощность, которая должна подходить под ранее выбранные части.

Последняя деталь — кабель-шланговый пакет. Предназначается для соединения всех деталей, приведенных выше.

Принцип действия

Для того чтобы создать хороший рабочий инструмент этого типа, очень важно понимать принцип работы и устройство плазмореза. Работает этот аппарат следующим образом:

- При запуске оборудования, источник тока начинает производить выработку необходимого напряжения, которое передается через кабеля в резак-горелку.

- В плазмотроне(резак-горелка) имеется два основных элемента — это катод и анод. Между этими двумя деталями будет происходить возбуждение дуги.

- Мощный поток воздуха, который движется под высоким давлением, а также преодолевает специальные закрученные кабеля, выводит дугу наружу. В это же время, подаваемый воздух сильно увеличивает температуру дуги.

- Далее в работу вступает кабель массы, который всегда заранее подключается к устройству. Он создает замыкание дуги на рабочей поверхности, что и обеспечивает стабильную работу плазмореза.

- Важно отметить, что при переделке инвертора в плазморез сохраняется возможность сварки. То есть резак можно использовать еще и как сварочный аппарат. В этом случае лучше всего использовать аргон в качестве основного газа или же другую инертную смесь, которая способна защитить сварочную ванну, от воздействия окружающей среды.

Устройство резака

Так как температура дуги искусственно повышается при помощи подачи горячего воздуха, то ее температура в самодельном плазморезе может достигать 8 000 градусов. Это очень высокий температурный показатель, который позволяет производить точечную резку металла, не нагревая при этом другие части листа. Как и любые другие технические приборы, плазморезы из инвертора своими руками будут отличаться между собой по своей мощности, которая будет определять, насколько толстый лист стали сможет разрезать аппарат. Ручные резаки чаще всего могут осилить лист до 10 мм толщиной. Промышленные агрегаты способны справиться с металлом толщиной в 100 мм. Самодельный плазморез, изготовленный своими силами сможет разрезать листы с толщиной до 12 мм.

Такие изделия можно использовать для того, чтобы заниматься фигурной резкой, а также сваривать легированные стали с присадочной проволокой. Простейшие резаки включают в себя четыре основных детали — источник питания, плазмотрон, компрессор, масса.

Как сделать плазморез?

Сборка этого устройства всегда должна начинаться с источника питания. В промышленных агрегатах используют трансформатор, чтобы добиться большей мощности, а, значит, и разрезать более толстый металл. Для ручного домашнего резака отлично подойдет обычный инвертор, который способен обеспечить такие показатели, как устойчивое напряжение и высокую частоту. Преимуществом использования именно инвертора станет и его легкий вес, который сделает аппарат более удобным для перевозки, а также он вполне способен обеспечить стабильное горение дуги резака и качество самой резки.

Кроме этого, инвертор должен соответствовать еще нескольким требованиям:

- Его питание должно осуществляться от сети в 220В.

- Работа резака должна проходить с мощностью в 4 кВт.

- Диапазон регулировки тока для ручного устройства должен быть от 20 до 40 А.

- Холостой ход также 220В.

- Номинальный режим работы при цикле в 10 минут не должен превышать 60%.

Для того чтобы достичь всех указанных параметров, необходимо использовать определенное дополнительное оборудование.

Схема плазмореза

Для того чтобы изготовить рабочее устройство, необходимо сверяться со схемой этого устройства. Найти такую схему можно без проблем в интернете, однако ее еще необходимо прочитать. Для этого необходимо иметь самые минимальные знания в электротехнике. Именно правильно сборка по схеме обеспечивает реальную работу агрегата.

Работа схемы изделия

Сборка своими руками плазмореза по чертежу — это важнейший процесс, который обеспечит стабильную работу аппарата в будущем. Готовая и правильно собранная схема выглядит следующим образом:

- Плазмотрон обладает кнопкой, которая запускает весь рабочий процесс. Нажатие этой кнопки будет запускать реле Р1. Функция этого элемента заключается в подаче тока на блок управления.

- Далее в работу включается реле Р2. Оно выполняет такие задачи, как пуск тока на инвертор и одновременное включение электроклапана, который занимается продувкой горелки. Этот продув необходим для того, чтобы высушить камеру горелки и очистить ее от возможного мусора или окалины.

- После трех секунд задержки включается реле Р3, которое подает ток на электроды.

- Вместе с включением этого реле, запускается осциллятор, который ионизирует воздух между катодом и анодом, тем самым возбуждая дежурную электрическую дугу.

- Когда пламя подводят к изделию, то зажигается дуга между листом и плазмотроном, которая называется рабочей.

- В этот момент отсекается подача тока, которая работает на розжиг.

- Далее проводятся работы по резке или сварке металла.

- По завершении работы и нажатии кнопки на плазмотроне, срабатывает реле Р4, которое отключает обе дуги, а также на короткий промежуток времени включает подачу воздуха в камеру горелки, чтобы удалить нагоревшие элементы.

Плазмотрон, электроды, компрессор

Резка или сварка металла осуществляется таким элементом, как плазмотрон. Сделать его на водной основе своими силами очень проблематично, а потому лучше купить. Своими руками чаще всего делают плазмотроны с воздушной системой.

Для этого и требуется компрессор, который, отвечает за выдув, и нагрев дуги до нужных 8 000 градусов. Также этот элемент выполняет очистительную функцию в резаке, осушая его и очищая от нежелательных элементов и мусора. В качестве компрессора можно использовать деталь, применяемую в обычном пульверизаторе.

Важной частью самодельного резака будут, использующиеся электроды. При их покупке важно уточнять из какого они материала. Бериллий и торий при использовании выделяют вредные испарения. Использовать их лучше только в специальной среде, где гарантируется безопасность человека. Лучшим выбором для домашнего резака станут электроды из гафния.

www.syl.ru

Мини аппарат для плазменной сварки и резки своими руками

Всем доброго времени. В данной статье речь пойдёт об одной очень интересной самоделке автор собрал этот мини плазморез на основе биполярного транзистора FP1016. (Характеристики FP1016: Напряжение коллектор-эмиттер 160 В; ток коллектора 8 А; рассеиваемая мощность — 700 Вт; Частота — 65 МГц.)

Сборку автор производил по этой схеме.

Сердечник трансформатора автор сделал из ферритового стержня, от магнитной антенны радиоприёмника.

Отрезав от него кусок нужного размера.

И намотал обмотку коллектора 20 — витков медной проволокой диаметром 1 мм.

Далее намотал обмотку базы 5 витков диаметр 0.6 — 0.7 мм. Все обмотки наматываются в одном направлении.

Далее у автора идёт изоляция в 3 слоя изоленты.

Затем автор намотал повышающею обмотку 500 витков проводом 0.14 -0.2 мм предварительно одев изоляцию на один конец провода.

После каждых 125 витков автор проходил одним слоем изоленты.

Такая катушка получилась у автора.

Затем автор транзистор поставил на радиатор и спаял всё по схеме.

Резисторы он использовал мощностью 0.5 Вт. Вот такой вид имеет мини плазморез после пайки. В качестве массы автор использовал лезвие от канцелярского ножа.

Затем автор установил кнопку включения аппарата.

И как обычно тест от автора на работоспособность мини плазмореза.

Как утверждает автор таким мини плазморезом можно резать тонкую сталь.

Плавить стальные гвозди диаметром 2 — 2.5 мм.

Медный провод диаметром 1 мм.

Сварка медных проводов диаметр 0.7 — 0.8 мм.

Видео самоделки:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельный плазмотрон — вариант газовой сварки

Принцип действия большинства плазматронов мощностью от нескольких кВт до нескольких мегаватт, практически один и тот же. Между катодом, выполненным из тугоплавкого материала, и интенсивно охлаждаемым анодом, горит электрическая дуга.

Через эту дугу продувается рабочее тело (РТ) — плазмообразующий газ, которым может быть воздух, водяной пар, или что другое. Происходит ионизация РТ, и в результате на выходе получаем четвертое агрегатное состояние вещества, называемое плазмой.

В мощных аппаратах вдоль сопла ставится катушка эл.магнита, он служит для стабилизации потока плазмы по оси и уменьшения износа анода.

В этой статье описывается уже вторая по счету конструкция, т.к. первая попытка получить устойчивую плазму не увенчалась особым успехом. Изучив устройство «Алплаза», мы пришли к выводу что повторять его один в один пожалуй не стоит. Если кому интересно — все очень хорошо описано в прилагаемой к нему инструкции.

Наша первая модель не имела активного охлаждения анода. В качестве рабочего тела использовался водяной пар из специально сооруженного электрического парогенератора — герметичный котел с двумя титановыми пластинками, погруженными в воду и включенными в сеть 220V.

Катодом плазматрона служил вольфрамовый электрод диаметром 2 мм который быстро отгорал. Диаметр отверстия сопла анода был 1.2 мм, и оно постоянно засорялось.

Получить стабильную плазму не удалось, но проблески все же были, и это стимулировало к продолжению экспериментов.

В данном плазмогенераторе в качестве рабочего тела испытывались пароводяная смесь и воздух. Выход плазмы получился интенсивнее с водяным паром, но для устойчивой работы его необходимо перегревать до температуры в не одну сотню градусов, чтобы не конденсировался на охлажденных узлах плазматрона.

Такой нагреватель еще не сделан, поэтому эксперименты пока что продолжаются только с воздухом.

Фотографии внутренностей плазматрона:

Анод выполнен из меди, диаметр отверстия сопла от 1.8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

Катодом служит слегка заостренный вольфрамовый стержень диаметром 4 мм, полученный из сварочного электрода. Он дополнительно охлаждается потоком рабочего тела, подаваемого под давлением от 0.5 до 1.5 атм.

А вот полностью разобранный плазматрон:

Электропитание подводится к аноду через трубки системы охлаждения, а к катоду — через провод, прицепленный его держателю.

Запуск, т.е. зажигание дуги, производится закручиванием ручки подачи катода до момента соприкосновения с анодом. Затем катод надо сразу же отвести на расстояние 2..4 мм от анода (пара оборотов ручки), и между ними продолжает гореть дуга.

Электропитание, подключение шлангов подачи воздуха от компрессора и системы охлаждения — на следующей схеме:

В качестве балластного резистора можно использовать любой подходящий электронагревательный прибор мощностью от 3 до 5 кВт, например подобрать несколько кипятильников, соединенных параллельно.

Дроссель выпрямителя должен быть рассчитан на ток до 20 A, наш экземпляр содержит около сотни витков толстой медной проволоки.

Диоды подойдут любые, рассчитанные на ток от 50 А и выше, и напряжение от 500 V.

Будьте осторожны! Этот прибор использует бестрансформаторное питание от сети.

Воздушный компрессор для подачи рабочего тела взят автомобильный, а для прокачки охлаждающей жидкости по замкнутому контуру используется автомобильный омыватель стекол. Электропитание к ним подводится от отдельного 12-вольтового трансформатора с выпрямителем.

Немного о планах на будущее

Как показала практика, и эта конструкция тоже оказалась экспериментальная. Наконец-то получена стабильная работа в течение 5 — 10 минут. Но до полного совершенства еще далеко.

Сменные аноды постепенно выгорают, а делать их из меди, да еще с резьбой, затруднительно, уж лучше бы без резьбы. Система охлаждения не имеет прямого контакта жидкости со сменным анодом, и из-за этого теплообмен оставляет желать лучшего. Более удачным был бы вариант с прямым охлаждением.

Детали выточены из имевшихся под рукой полуфабрикатов, конструкция в целом слишком сложна для повторения.

Также необходимо найти мощный развязывающий трансформатор, без него пользоваться плазматроном опасно.

И под завершение еще снимки плазматрона при разрезании проволоки и стальных пластинок. Искры летят почти на метр 🙂

electro-shema.ru