Найди сходство и различия – Основные средства

В «доперестроечном» Союзе «по умолчанию» транспортировка народнохозяйственных грузов предполагалась железнодорожным транспортом, но с приходом частного предпринимательства и новых производственных отношений автотранспортные перевозки заняли главное место в схемах логистов.

Прицепы и полуприцепы. Такое небольшое различие в написании – добавлена только приставка, но какие разные эти транспортные средства. Хотя общее есть. Во-первых, и прицеп, и п/прицеп предназначены для транспортировки грузов. Существует более полутысячи разновидностей прицепов и п/прицепов для перевозки различных специфических грузов – птицы, животных, скоропортящихся продуктов, автомобилей, труб большого диаметра, негабаритной спецтехники, жидких материалов и многого другого. Их специально создавали с учетом максимальной грузоподъемности (г/п) и грузовместимости, удобства погрузки и транспортировки. Так, например, ООО «ПКК «Электромаш» в основном проектирует и производит прицепы для транспортировки электростанций различного исполнения (электростанции под капотом, в контейнере), дизель-генераторов, сварочных агрегатов, насосных и компрессорных установок, строительных бытовок, насосных агрегатов, мастерских, прицепы КУНГи.

Белорусский завод «МАЗ-Купава» занимается производством рефрижераторных полуприцепов на различные шасси, основная доля которых приходится на шасси Wielton (Польша). Помимо изготовления рефрижераторных полуприцепов Завод автомобильных прицепов и кузовов «МАЗ-Купава» производит широкий спектр специальной техники на базе различных шасси прицепов и п/прицепов – ремонтные мастерские, мобильные рентгенографии, мобильные офисы, мобильные вахтовые городки. Основными направлениями деятельности завода является производство изотермических кузовов и торговых прицепов. Официальным представителем завода «МАЗ-Купава» является ЗАО «Автобау».

Во-вторых, и прицеп, и п/ прицеп являются основной составной частью автопоезда. Известно, что использование прицепных звеньев в составе автопоезда повышает производительность до 60% по сравнению с производительностью грузовиков без прицепов. Дополнительная нагрузка на грузовик-тягач заставляет его снижать скорость, она падает в среднем на 15…20%. Но экономия 40% топлива в пересчете на тонну перевезенного груза и снижение себестоимости перевозок в целом на 25…30%, как правило, с лихвой оправдывают потери времени из-за более низкой скорости. Более того, в экологическом плане уменьшается количество токсичных выбросов на единицу перевозимого груза. Эксперты прогнозируют, что большегрузные автопоезда, имеющие полезный объем до 150 м3, при их распространении составят конкуренцию железнодорожному транспорту не только на расстоянии до 2 тыс. км, которое принято считать оптимальным при автоперевозках, но и на маршрутах до 4…5 тыс. км.

Дополнительная нагрузка на грузовик-тягач заставляет его снижать скорость, она падает в среднем на 15…20%. Но экономия 40% топлива в пересчете на тонну перевезенного груза и снижение себестоимости перевозок в целом на 25…30%, как правило, с лихвой оправдывают потери времени из-за более низкой скорости. Более того, в экологическом плане уменьшается количество токсичных выбросов на единицу перевозимого груза. Эксперты прогнозируют, что большегрузные автопоезда, имеющие полезный объем до 150 м3, при их распространении составят конкуренцию железнодорожному транспорту не только на расстоянии до 2 тыс. км, которое принято считать оптимальным при автоперевозках, но и на маршрутах до 4…5 тыс. км.

Сходство, пожалуй, на этом заканчивается, а вот отличий, или специфических черт, присущих только тому или другому виду этой прицепной техники, гораздо больше.

Главным отличием и преимуществом прицепов является то, что это самодостаточное транспортное средство. Их, как правило, без какой-либо подготовки можно прицеплять к любым тягачам со стандартным тягово-сцепным устройством (ТСУ). В России это чаще всего крюк–петля, т. е. крюк тягача и сцепная петля прицепа. В дальнем зарубежье большее распространение получило так называемое вилочное устройство, состоящее из шкворневой вилки с полуавтоматической сцепкой тягача и сцепной петли дышла. Поскольку вилочное соединение достаточно точная конструкция, зазоры между сцепляемыми элементами минимальны, в условиях отечественного бездорожья из опасений быстро вывести устройство из строя его стараются не применять. Для малотоннажных прицепов полной массой до 3,5 т допускается использование ТСУ типа шар–полусфера. Но любое сцепное устройство в прицепном автопоезде используется исключительно для передачи тягового усилия тягача, что является преимуществом прицепной конструкции в смысле взаимозаменяемости. Особенно ярко положительные свойства взаимозаменяемости проявляются в секторе тракторных прицепов. Их принципиальное отличие от автомобильных заключается в повышенной жесткости конструкции, надежности узлов и неприхотливости в обслуживании, так как предназначены они для эксплуатации там, где дорог вообще нет.

В России это чаще всего крюк–петля, т. е. крюк тягача и сцепная петля прицепа. В дальнем зарубежье большее распространение получило так называемое вилочное устройство, состоящее из шкворневой вилки с полуавтоматической сцепкой тягача и сцепной петли дышла. Поскольку вилочное соединение достаточно точная конструкция, зазоры между сцепляемыми элементами минимальны, в условиях отечественного бездорожья из опасений быстро вывести устройство из строя его стараются не применять. Для малотоннажных прицепов полной массой до 3,5 т допускается использование ТСУ типа шар–полусфера. Но любое сцепное устройство в прицепном автопоезде используется исключительно для передачи тягового усилия тягача, что является преимуществом прицепной конструкции в смысле взаимозаменяемости. Особенно ярко положительные свойства взаимозаменяемости проявляются в секторе тракторных прицепов. Их принципиальное отличие от автомобильных заключается в повышенной жесткости конструкции, надежности узлов и неприхотливости в обслуживании, так как предназначены они для эксплуатации там, где дорог вообще нет.

Полуприцеп не способен передвигаться без тягача, он агрегатируется со специализированным седельным тягачом посредством опорно-сцепного устройства (ОСУ). Если тягача нет, для обеспечения устойчивости п/прицепа необходима его установка на ровной площадке, и в конструкции п/прицепа предусмотрены специальные откидные или выдвижные стойки, фиксирующие горизонтальное положение. Связь п/прицепа с тягачом служит не только для передачи тягового усилия. По конструктивным особенностям полная масса полуприцепа распределяется не только на оси, но и на седло тягача – важнейший узел седельного автопоезда. Нагрузка на ОСУ может достигать 30…40% от всей массы автопоезда. Наибольшее распространение в качестве ОСУ получили так называемые шкворневые конструкции с различными модификациями разъемно-сцепного узла и различными видами механизмов, обеспечивающих гибкость соединительной конструкции.

Взаимозаменяемость не является сильной стороной полуприцепной конструкции. Нельзя взять первый попавшийся тягач и без подготовки, без замеров прицепить к нему п/прицеп. Еще опаснее «случайным» тягачом пытаться тянуть груженый трал. В результате таких экспериментов можно вывести из строя сцепление, КП, задний мост тягача, а можно и вырвать опорно-сцепное устройство.

Операция соединения (сцепки) и отсоединения п/прицепа от тягача в отличие от присоединения прицепа является довольно сложной операцией. Неправильное выполнение этой процедуры может стать причиной серьезных травм или даже смерти. Прежде всего надо убедиться, что площадка для маневров достаточно ровная и большая. Для успешной сцепки необходимо установить соответствие параметров на п/ прицепе и тягаче. Во-первых, соответствие сцепного шкворня и захватов седельно-сцепного механизма. Диаметр шкворня для п/прицепа полной массой до 55 т составляет (50,8±0,1) мм (так называемый тип 50), а диаметр соответствующего ему отверстия захватов – (50,8±0,2) мм.

Другим важнейшим условием нормальной сцепки и успешного движения автопоезда является отсутствие других контактов между тягачом и п/прицепом, кроме контакта в шарнирах ОСУ. Для создания соответствующего гарантированного пространства между передней частью п/ прицепа и кабиной тягача, а также между задней частью тягача и близлежащими узлами п/прицепа существуют регламентированные так называемые присоединительные размеры. Они зависят от условий эксплуатации и установлены в соответствии с числом задних осей тягача или полуприцепа, а также допустимой нагрузкой на седло. Для автопоездов, работающих в общедорожных условиях, предусмотрены минимальные зазоры, для п/прицепов, эксплуатирующихся в условиях бездорожья, они существенно увеличены.

Что касается сцепки, то без обязательной проверки смазки на поверхности ОСУ приступать к присоединению п/прицепа нельзя. Необходимо проверить и положение седла для сцепки. Оно может иметь сдвижную конструкцию, которая предназначена для регулирования нагрузки на седло и улучшения свойств маневрирования п/прицепом. Необходимо, чтобы седло было зафиксировано, а также наклонено назад, в сторону соединения с п/прицепом. При сцепке нельзя подавать тягач под углом к п/прицепу, иначе можно повредить опорные лапы. В соответствии с отечественными ГОСТами высота верхней плоскости седла тягача от уровня дороги называется высотой сцепки. Замеряют ее при номинальной нагрузке и без п/прицепа. Для обеспечения горизонтального положения высота верхней плоскости седла тягача и высота расположения опорного листа полуприцепа должны быть одинаковыми. Для нормального сцепления п/прицепа с седельным тягачом переднюю часть полуприцепа располагают на такой высоте, при которой передняя кромка его опорного листа ложится на седло. Если опорный лист будет расположен слишком низко, то возможно повреждение передней части п/прицепа, а если слишком высоко, это может привести к неправильной сцепке.

Необходимо проверить и положение седла для сцепки. Оно может иметь сдвижную конструкцию, которая предназначена для регулирования нагрузки на седло и улучшения свойств маневрирования п/прицепом. Необходимо, чтобы седло было зафиксировано, а также наклонено назад, в сторону соединения с п/прицепом. При сцепке нельзя подавать тягач под углом к п/прицепу, иначе можно повредить опорные лапы. В соответствии с отечественными ГОСТами высота верхней плоскости седла тягача от уровня дороги называется высотой сцепки. Замеряют ее при номинальной нагрузке и без п/прицепа. Для обеспечения горизонтального положения высота верхней плоскости седла тягача и высота расположения опорного листа полуприцепа должны быть одинаковыми. Для нормального сцепления п/прицепа с седельным тягачом переднюю часть полуприцепа располагают на такой высоте, при которой передняя кромка его опорного листа ложится на седло. Если опорный лист будет расположен слишком низко, то возможно повреждение передней части п/прицепа, а если слишком высоко, это может привести к неправильной сцепке.

Надо сказать, что полуприцеп имеет более сложную и металлоемкую конструкцию по сравнению с прицепом. Экономисты посчитали, что в основном из-за этого невыгодно использовать п/прицеп для перевозки грузов массой менее 10 т, хотя работы по облегчению снаряженной массы п/прицепов ведутся постоянно. Разрабатываются конструктивные изменения шасси в направлении облегчения продольных и поперечных балок рамы без потери жесткости для снижения общей металлоемкости. Снижение снаряженной массы достигается за счет использования в высокопрочных стальных конструкциях двутавровых балок, которые в 7 раз прочнее на изгиб и выдерживают крутящий момент в 30 раз больший, чем традиционные С-образные и квадратные балки. Это позволяет при сохранении той же грузоподъемности, например, сократить одну ось.

Компания Krone снижает снаряженную массу за счет облегчения вставных стоек, уменьшив их массу с 23 до 15 кг, что, кстати, в первую очередь оценили водители при разгрузке-погрузке. В комплектацию п/ прицепов активно внедряется пластик, при производстве самих прицепных платформ и кузовов вместо стали используют алюминий. Даже опорные плиты в ОСУ претерпевают изменения. Обычно их изготавливают либо литьем, либо штампуют из высокопрочной стали. Но вот компания SAF-Holland разработала и уже реализует модель FWAL-E с опорной плитой из алюминиевого сплава. Облегченная плита устанавливается на тягачи с нагрузкой на седло до 20 т. Кроме выигрыша в снижении массы конструкции приблизительно в 30 кг благодаря полимерной прокладке, установленной на опорной плите, производитель гарантирует – смазка не потребуется в течение всего срока эксплуатации узла.

Кроме выигрыша в снижении массы конструкции приблизительно в 30 кг благодаря полимерной прокладке, установленной на опорной плите, производитель гарантирует – смазка не потребуется в течение всего срока эксплуатации узла.

Известный производитель рефрижераторов и п/прицепов, немецкая компания Kögel сумела добиться впечатляющих результатов. Собственная масса трехосного рефрижератора Cool-Maxx всего 6,6 т, при этом полезная нагрузка составляет почти 27,5 т. Для облегчения конструкции пол и наружные стенки рефрижератора выполняются из пластика GRP, армированного стекловолокном, а для теплоизоляции на внутреннюю поверхность стен нанесена полиуретановая пена.

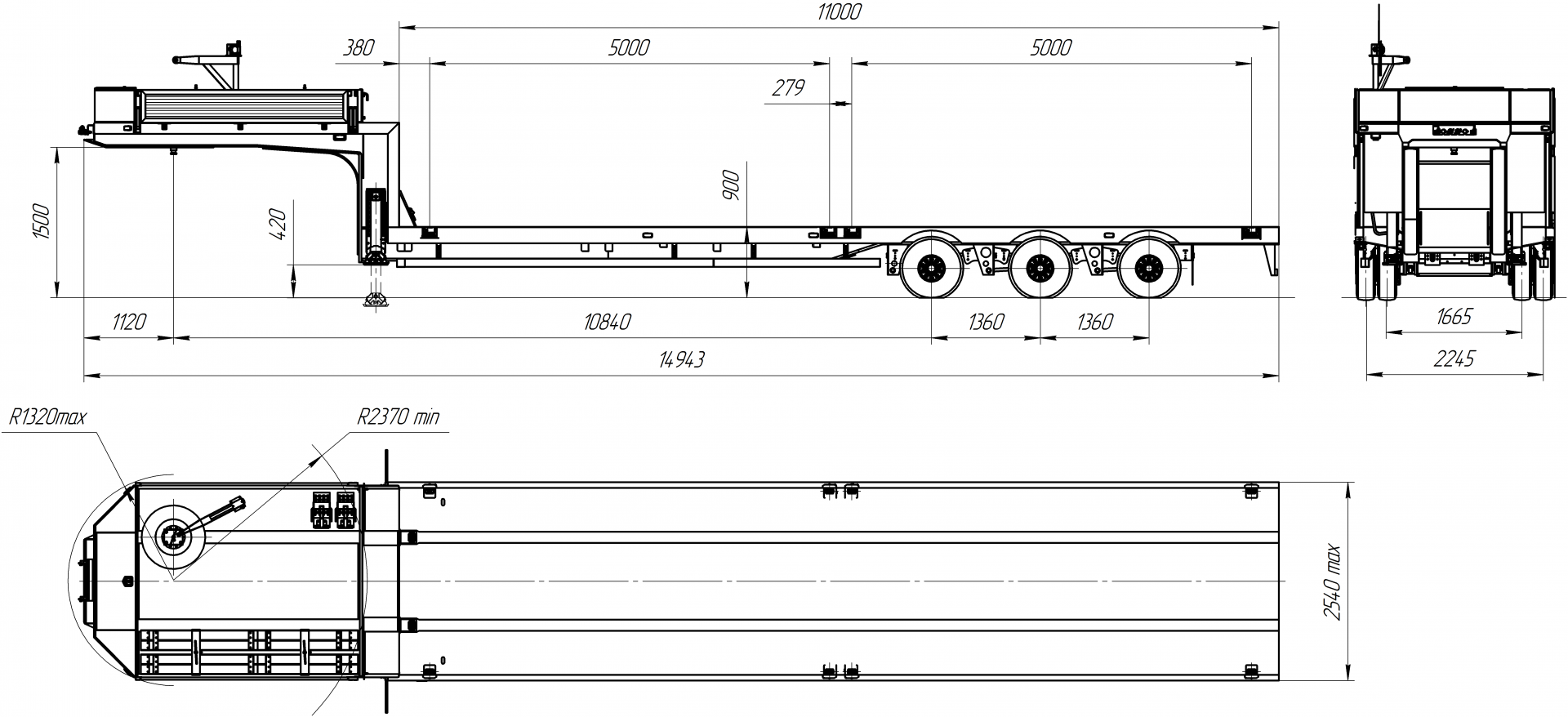

Интересна и недавняя разработка компании – трехосный п/прицеп Kögel EuroTrailer. При стандартных данных собственной массы он имеет удлиненную раму и внутренние размеры 14 950х2550мм, при этом автопоезд вписывается в габаритные требования ПДД.

А вот для прицепного автопоезда ограничений по массе перевозимого груза не существует, прицепы выпускают для перевозки любой массы, и экономически это оправдано.

Есть даже отдельный сегмент рынка прицепной малотоннажной техники – прицепы для бытовых нужд, для перевозки легкового транспорта, катеров, яхт, гидроциклов. Эти прицепы выпускает Московский завод специализированных автомобилей (МЗСА). Завод освоил также выпуск специализированных прицепов, в том числе и низкорамных, г/п от 0,5 до 13 т, на которых можно перевозить электростанции, дизель-генераторы, катки, погрузчики и прочую дорожную технику. В прицепе вес груза ложится только на несущую раму, через нее – на колеса прицепа, затем через колеса – на дорогу. Поэтому при погрузке сцепного автопоезда проще произвести правильную развесовку, а в седельном автопоезде это сделать гораздо сложнее.

Удовлетворяя современные требования транспортной логистики, на российском рынке пользуются большим спросом полуприцепы с изотермическими фургонами. Подобные полуприцепы предназначены для перевозки скоропортящихся грузов. Обычно кузова для изотермических полуприцепов собирают из сэндвич-панелей, которые благодаря своей слоистой структуре и внутреннему изотермическому слою из пенополиуретана обладают низким коэффициентом теплопроводности, не впитывают влагу, устойчивы к гниению, воздействию плесени и микроорганизмов. Также пенополиуретан имеет хорошую несущую способность.

Также пенополиуретан имеет хорошую несущую способность.

Одним из ведущих российских производителей полуприцепов подобного класса является ООО «Центртранстехмаш». На сегодняшний день предприятие выводит на рынок полуприцепы под новой торговой маркой Trager. Полуприцепы Trager собирают из современных высокотехнологичных материалов с тремя степенями изотермичности: низкой, средней и высокой. Изотермические фургоны полуприцепов Trager прошли испытания в лаборатории Termo King Czech Republic s.p.o в Праге и получили сертификат соответствия АТР. Сэндвич-панели полуприцепов новой торговой марки выпускают на технологической линии фирмы CANON. Наряду с вышеперечисленными достоинствами полуприцепы Trager более доступны по цене в сравнении с зарубежными аналогами.

В общем случае прицепы целесообразно применять, когда транспортная составляющая их деятельности занимает относительно небольшую долю времени по сравнению со стационарным использованием. Примером может служить продукция курского предприятия ООО ПКК «Электромаш». Это предприятие в основном выпускает прицепы для перевозки мобильных электростанций, дизель-генераторов, сварочных агрегатов, насосных и компрессорных установок, в том числе используются и низкорамные шасси. А кроме того, разработан и пользуется спросом большой ассортимент различных прицепов-домиков, использование которых в качестве строительных бытовок, магазинов, медпунктов и т. д. чаще носит стационарный характер, хотя все они мобильны. В иных случаях автоприцеп становится составной частью единого технологического комплекса. Например, передвижные мастерские ПРМА-2м и ПММ-3. Они представляют собой прицепной автопоезд, включающий два прицепных звена. В качестве тягача используется ЗИЛ-131, в кузове КУНГе которого размещено оборудование слесарно-механической мастерской. В прицепе 2ПН-4 скомплектованы грузоподъемные и кузнечные приспособления, электрооборудование, а в прицепе ТАПЗ-755 располагается электростанция, питающая оборудование комплекса. Звенья автопоезда могут использоваться как совместно, выполняя общую задачу, так и автономно, уже вне комплекса.

Это предприятие в основном выпускает прицепы для перевозки мобильных электростанций, дизель-генераторов, сварочных агрегатов, насосных и компрессорных установок, в том числе используются и низкорамные шасси. А кроме того, разработан и пользуется спросом большой ассортимент различных прицепов-домиков, использование которых в качестве строительных бытовок, магазинов, медпунктов и т. д. чаще носит стационарный характер, хотя все они мобильны. В иных случаях автоприцеп становится составной частью единого технологического комплекса. Например, передвижные мастерские ПРМА-2м и ПММ-3. Они представляют собой прицепной автопоезд, включающий два прицепных звена. В качестве тягача используется ЗИЛ-131, в кузове КУНГе которого размещено оборудование слесарно-механической мастерской. В прицепе 2ПН-4 скомплектованы грузоподъемные и кузнечные приспособления, электрооборудование, а в прицепе ТАПЗ-755 располагается электростанция, питающая оборудование комплекса. Звенья автопоезда могут использоваться как совместно, выполняя общую задачу, так и автономно, уже вне комплекса.

Правда, современные п/ прицепы тоже используются стационарно, но не часто. Известная российская компания «ИнтерПайп Ван» выпустила партию п/прицепов, служащих передвижной медицинской лабораторией, предназначенной для амбулаторного приема населения в отдаленных районах нашей страны с целью выявления и лечения сахарного диабета. На двухосном шасси установлен изотермический фургон, внутреннее пространство которого поделено на жилое помещение, рабочий и технологический участки.

И все-таки достаточно просто понаблюдать за перевозками на дорогах и у нас, и особенно на Западе, чтобы убедиться, что полуприцепы сейчас используются гораздо чаще, чем прицепы. Очевидно, эта тенденция продолжится, так как есть ряд неоспоримых преимуществ.

Расчетная масса прицепного автопоезда при одинаковой грузоподъемности прицепного звена на 35…40% больше массы седельного автопоезда. Это связано, во-первых, с необходимостью использования балластных тягачей в прицепных автопоездах, полная масса которых значительно превышает массу тягачей седельных автопоездов. А во-вторых, по конструктивным особенностям полная масса п/прицепа распределяется не только на оси, но и на седло тягача, а у прицепа – только на оси прицепного звена. Таким образом, при равной грузоподъемности ходовая часть п/прицепа несет меньшую нагрузку. А прицеп аналогичной грузоподъемности должен иметь либо больше осей, либо усиленную конструкцию несущих элементов, что по расчетам увеличивает массу прицепа в снаряженном состоянии на 4…8%. Все это означает, что применение седельной схемы для тяжелого автопоезда вместо прицепной кроме уменьшения полной массы дает возможность при той же г/п снизить осевую нагрузку на поверхность дороги. Исходя из разницы масс потребная мощность двигателя седельного автопоезда на 35…40% меньше, чем прицепного, что свидетельствует о более высоких экономических показателях эксплуатации.

А во-вторых, по конструктивным особенностям полная масса п/прицепа распределяется не только на оси, но и на седло тягача, а у прицепа – только на оси прицепного звена. Таким образом, при равной грузоподъемности ходовая часть п/прицепа несет меньшую нагрузку. А прицеп аналогичной грузоподъемности должен иметь либо больше осей, либо усиленную конструкцию несущих элементов, что по расчетам увеличивает массу прицепа в снаряженном состоянии на 4…8%. Все это означает, что применение седельной схемы для тяжелого автопоезда вместо прицепной кроме уменьшения полной массы дает возможность при той же г/п снизить осевую нагрузку на поверхность дороги. Исходя из разницы масс потребная мощность двигателя седельного автопоезда на 35…40% меньше, чем прицепного, что свидетельствует о более высоких экономических показателях эксплуатации.

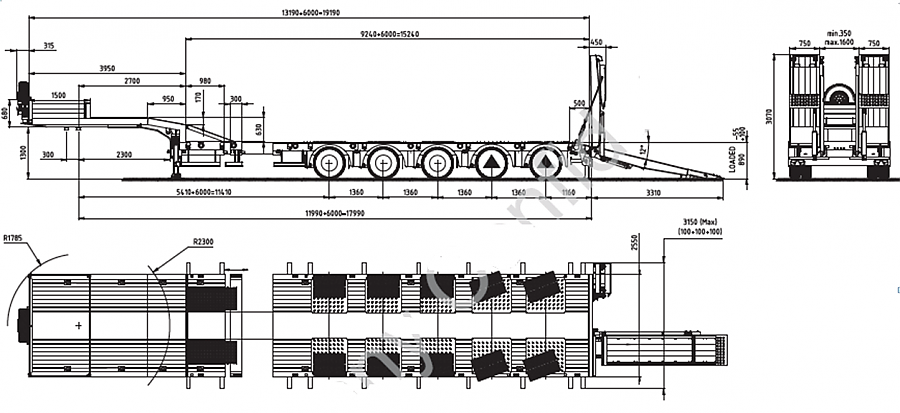

Для перевозки некоторых специальных грузов рациональнее использовать только седельный автопоезд. Так, конструкторы компании «Спецприцеп», много лет работающие над конструкциями современных полуприцепов, проанализировав габаритные размеры и массу гусеничной техники, построили на базе хорошо зарекомендовавшей себя у нефтяников и газодобытчиков трехосной модели 9942h4 четырехосный п/ прицеп 9942h5. Это позволило повысить г/п с 65 до 95 т, удлинить грузовую площадку до 16,5 м и, используя несущие уширители, увеличить ширину платформы до 3,65 м. В итоге стала возможной транспортировка сразу двух единиц спецтехники за одну поездку.

Это позволило повысить г/п с 65 до 95 т, удлинить грузовую площадку до 16,5 м и, используя несущие уширители, увеличить ширину платформы до 3,65 м. В итоге стала возможной транспортировка сразу двух единиц спецтехники за одну поездку.

В случаях перевозки отдельных длинномерных грузов, например труб большого диаметра, без седельного автопоезда вообще не обойтись.

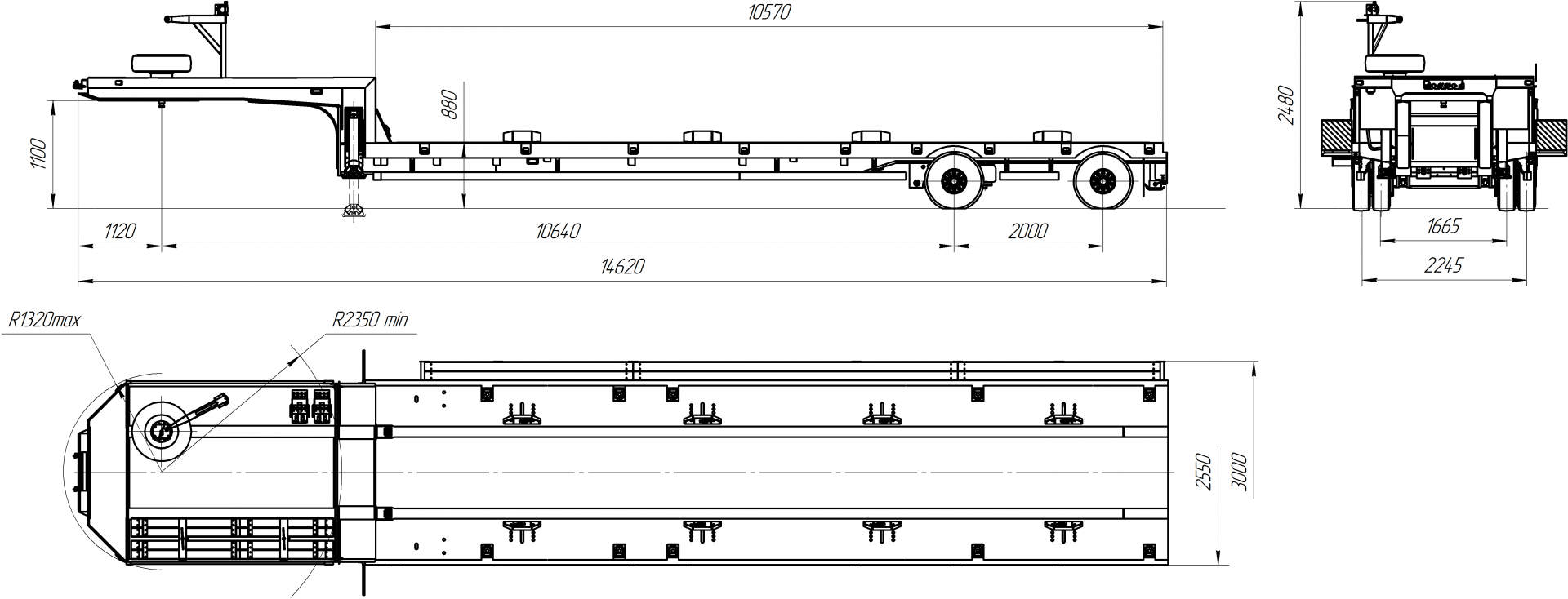

В России раздвижные платформы телескопического вида успешно конструирует ООО «Тверьстроймаш». Семейство полуприцепов Expanding, выпускаемых компанией, охватывает г/п от 38 до 76 т, для перевозки используются полуприцепы-«телескопы» двух, трех, четырех, пяти- и шестиосные. При обычной длине платформы 38-тонной модели 9939Е-38 11 м за счет раздвижной рамы длина увеличивается до 19 м. А в самой мощной модели г/п 76 т платформа из 10-метровой может преобразоваться в 17-метровую.

Для перевозки тяжеловесных неделимых грузов применение седельных автопоездов также более целесообразно, чем аналогичных прицепных. Это особенно очевидно при использовании одного и того же прицепного звена в двух вариантах: в качестве полуприцепа и в качестве прицепа, с использованием подкатной тележки. Габаритная длина седельного автопоезда примерно на 25% меньше, это обеспечивает лучшую маневренность, более удобное размещение на стоянке и т. д. Важным преимуществом седельного автопоезда с точки зрения эксплуатации является его лучшая приспособленность к маневрированию задним ходом. Движение назад более предсказуемо, водителю «сдавать» назад намного проще, чем «вписываться», двигаясь назад с прицепом.

Габаритная длина седельного автопоезда примерно на 25% меньше, это обеспечивает лучшую маневренность, более удобное размещение на стоянке и т. д. Важным преимуществом седельного автопоезда с точки зрения эксплуатации является его лучшая приспособленность к маневрированию задним ходом. Движение назад более предсказуемо, водителю «сдавать» назад намного проще, чем «вписываться», двигаясь назад с прицепом.

И еще. Прицепной автопоезд имеет два шарнира горизонтальной гибкости, это шарнир в сцепке и шарнир поворота дышла прицепа. Седельный же автопоезд обходится только одним – в ОСУ. Благодаря этому седельный автопоезд обладает лучшей курсовой устойчивостью, т. е. меньше подвержен вилянию, более устойчив при торможении. Исследования показали, что боковые и вертикальные ускорения при воздействии случайных толчков от неровностей почвы при движении по плохим дорогам у полуприцепа меньше, чем у прицепа. При одинаковых характеристиках двигателя и трансмиссии тягача, при одинаковой полной массе в сложных дорожных условиях седельный автопоезд имеет более высокие средние скорости движения. В случае использования прицепного автопоезда в сложных дорожных условиях на грунтовых дорогах возникает необходимость снижать прицепную нагрузку на крюк, а соответственно и полную массу прицепа в 1,8…2 раза.

В случае использования прицепного автопоезда в сложных дорожных условиях на грунтовых дорогах возникает необходимость снижать прицепную нагрузку на крюк, а соответственно и полную массу прицепа в 1,8…2 раза.

Сегодня в стране 60% всех грузов перевозят автотранспортом, поэтому коммерческое использование автомобилей требует высокой экономической отдачи от эксплуатации. Использование прицепов и полуприцепов – один из реальных путей существенно увеличить грузоподъемность и грузовместимость транспортных средств с минимальным усложнением их конструкции. А если учесть, что 90% наполняющих дорогу прицепов и п/прицепов отечественного производства, то видится и перспектива в создании новых рабочих мест.

Развитие перевозок негабаритных грузов большой массы идет по следующим направлениям: это, во-первых, модульность создаваемых конструкций, во-вторых, трансформируемость п/прицепов, выражаемая в применении раздвижных платформ, и низкорамных, и ровных. Так, мировой лидер по производству низкорамных п/прицепов и модульных систем компания Goldhofer осуществляет производство модулей, которые могут комбинироваться в поперечном и продольных направлениях, обеспечивая перевозку сверхтяжелых грузов. Это целые транспортные системы, обладающие гидростатическим приводом типа PST, PST-E, а индивидуальное управление колесами контролирует электроника. Такие транспортные модули позволяют перевозить с объекта на объект буровое и другое негабаритное оборудование массой более 10 тыс. т без разборки, что экономически очень выгодно. Вторую тенденцию наглядно демонстрирует эксплуатация трехосного п/прицепа SPZ-P3, построенного компанией для транспортировки лопастей ветрогенераторных установок длиной 62 м. Длина платформы п/прицепа может составлять с раздвижкой 65 м, при этом г/п ее – от 24 до 38 т в зависимости от применяемой регулировки.

Это целые транспортные системы, обладающие гидростатическим приводом типа PST, PST-E, а индивидуальное управление колесами контролирует электроника. Такие транспортные модули позволяют перевозить с объекта на объект буровое и другое негабаритное оборудование массой более 10 тыс. т без разборки, что экономически очень выгодно. Вторую тенденцию наглядно демонстрирует эксплуатация трехосного п/прицепа SPZ-P3, построенного компанией для транспортировки лопастей ветрогенераторных установок длиной 62 м. Длина платформы п/прицепа может составлять с раздвижкой 65 м, при этом г/п ее – от 24 до 38 т в зависимости от применяемой регулировки.

Импорт из Европы Китая США — EuroNato

Главная / О компании / Статьи / Классификация самосвальных кузовов и платформ самосвалов.

В прошлой статье мы забежали вперед, и рассказали о кузовах для автомобилей-самосвалов классического типа — с задней разгрузкой, общей массовой конструкции для общепромышленных работ. Ранее так же мы коснулись специализированных самосвальных кузовов для землевозов, характеристики и описание которых так же пересекаются с общей классификацией кузовов. Но существует множество вариантов платформ, которые можно описать и разделить по принципу, и по назначению. Как уже было сказано ранее, при проектировании платформ самосвалов обязательно учитывают транспортные свойства сыпучих (навалочных, полужидких) грузов, их плотность, сыпучесть, липкость, структуру и др. Эти свойства грузов определяют форму и размеры платформ. Так, полезный объем платформы определяют исходя из плотностей основных грузов, для перевозки которых предназначается самосвал данной модели.

Ранее так же мы коснулись специализированных самосвальных кузовов для землевозов, характеристики и описание которых так же пересекаются с общей классификацией кузовов. Но существует множество вариантов платформ, которые можно описать и разделить по принципу, и по назначению. Как уже было сказано ранее, при проектировании платформ самосвалов обязательно учитывают транспортные свойства сыпучих (навалочных, полужидких) грузов, их плотность, сыпучесть, липкость, структуру и др. Эти свойства грузов определяют форму и размеры платформ. Так, полезный объем платформы определяют исходя из плотностей основных грузов, для перевозки которых предназначается самосвал данной модели.

Главная характеристика кузова для самосвала, на основании которой можно классифицировать платформу наиболее распространённых надстроек, это сторона разгрузки и расположение гидравлического цилиндра подъема кузова или опрокидывания. Далее можно разделить кузовные самосвальные надстройки по назначению, но четкого различия не существует, но можно дать описание по назначению: самосвальный кузов общего назначения, кузова для открытых и закрытых горных работ, кузова для сочленно-шарнирных самосвалов. Внутри этой классификации сразу возникает огромный список конкретной специализации. Так как кузовная самосвальная платформа является дальнейшим развитием бортовых платформ, то и видов, и типов их чрезвычайно большое количество. Это самосвальные кузова для металлургов и перевозки горячего шлака, самосвалы для коммунальных работ, кузова для перевозки битума, песка, нефтяного сланца, битумного песка, шлама, бетонных растворов, жидкостей.

Внутри этой классификации сразу возникает огромный список конкретной специализации. Так как кузовная самосвальная платформа является дальнейшим развитием бортовых платформ, то и видов, и типов их чрезвычайно большое количество. Это самосвальные кузова для металлургов и перевозки горячего шлака, самосвалы для коммунальных работ, кузова для перевозки битума, песка, нефтяного сланца, битумного песка, шлама, бетонных растворов, жидкостей.

Самосвальный кузов — тип специальной саморазгружаемой техники, предназначенный для перевозки грузов в железном кузове, установленном на шасси автомобиля. Основная конструкция — наклоняемый кузов, но, существует редкий вариант, где кузов жестко закреплен на раме, и механизм наклоняет всю машину, либо используется выталкиватель. Наклоняемый кузов может устанавливаться на шасси грузового автомобиля, полуприцепа, прицепа. Главное назначение самосвала — перевозка сыпучих, навалочных и других подобных грузов, не требующих тары, которые возможно загрузить непосредственно в кузов, а выгрузить методом опрокидывания кузова.

Самосвалы классифицируются по типу кузова: платформа; съезжающая платформа; бункер. По выгрузке: принудительная выгрузка (шнеком, конвейером, поршнем-выталкивателем) или наклоном; с использованием телескопических подъемников. По направлению выгрузки: назад или вбок; универсальная, двусторонняя или многосторонняя. По месту применения самосвалы различают: карьерные самосвалы; дорожные самосвалы; самосвалы для работ под землей. По типу конструкции несущего шасси: двухосные; трехосные, четырехосные и многоосные. По управлению шасси самосвалов бывают с жесткой рамой и поворотными колёсами, и самосвальные шасси с разрезной рамой и механизмом сочленения — сочленно-шарнирные самоходные машины. Так же в классификацию входят самосвалы в составе автопоезда — прицепные самосвальные поезда, и полуприцепные самосвалы. В обоих случаях используются моторизированные тяговые шасси как с жесткой, так и сочленённой рамой. Существуют версии грузовых автомобилей, неприспособленных к транспортировке прицепа (карьерный самосвал) или, наоборот, имеют возможность подсоединения нескольких прицепов (перевозка легких сыпучих товаров для сельского хозяйства).

По возможностям эксплуатации на различных типах дорог самосвалы бывают: только по дорогам с твердым покрытием; улучшенные внедорожные возможности для проезда по бездорожью; созданные только для эксплуатации на бездорожье (гусеничные самосвалы). По колесной формуле ходового устройства шасси бывают самосвалы: 4х2, 4х4, 6х4, 6х6, 8х4, 8х8, 10х6, 10х10.

Кузов самосвала представляет собой открытый, прямоугольный, цельнометаллический резервуар с ровной или дугообразной (вогнутой внутрь) платформой с глухими или открывающимся бортами (боковые или задние). В отличие от грузовых кузовов, в самосвале борт подвешивается сверху, на верхних шарнирах (фартучная подвеска). Такая конструкция при разблокировании запирающегося замка сама открывается при выгрузке под воздействием собственного веса или высыпающегося груза. А при возврате на место кузова после разгрузки, борт встает на прежнее место, соединяется с кузовом и запирается расположенными снизу замками. Использование такого простого механизма позволяет сэкономить много времени при выполнении разгрузочных работ. Существуют примерно следующие типы кузовов: прямоугольный; полуэллиптический; корытообразный; ковшового типа; совкового типа. Прямоугольный тип кузова имеет самый большой полезный объем. Но имеет и свои недостатки. Прямые углы такого кузова плохо самоочищаются. Полуэллиптическая форма применялась для перевозки бетона и раствора, когда не было широкого распространения бетонотранспортирующих миксеров. Кузова самосвалов с такой формой больше не выпускаются по причине небольшого объема, высокого центра тяжести и не востребованности. Корытообразная форма — золотая середина между прямоугольной формой и полуэллиптической. У нее нет прямых углов, стенки расположены под углом, максимально используется полезный объем.

Существуют примерно следующие типы кузовов: прямоугольный; полуэллиптический; корытообразный; ковшового типа; совкового типа. Прямоугольный тип кузова имеет самый большой полезный объем. Но имеет и свои недостатки. Прямые углы такого кузова плохо самоочищаются. Полуэллиптическая форма применялась для перевозки бетона и раствора, когда не было широкого распространения бетонотранспортирующих миксеров. Кузова самосвалов с такой формой больше не выпускаются по причине небольшого объема, высокого центра тяжести и не востребованности. Корытообразная форма — золотая середина между прямоугольной формой и полуэллиптической. У нее нет прямых углов, стенки расположены под углом, максимально используется полезный объем.

На рисунке приведены принципиальные схемы наиболее широко применяющихся платформ самосвалов. На схеме А показана схема платформы с односторонней разгрузкой назад. Боковые борта 1 и передний борт 2 жестко соединены между собой и с основанием платформы, образуя общую несущую систему. Задний борт 3 — открывающийся. Гидроцилиндр 4 размещен под платформой, при подъеме воздействует на раму, состоящую из продольных 6 и поперечных 5 балок. Далее нагрузка передается на несущие боковые борта 1. Это наиболее популярная схема на легких сельскохозяйственных самосвалах и коммунальных грузовых машинах. Отличается простотой и низкой ценой.

Задний борт 3 — открывающийся. Гидроцилиндр 4 размещен под платформой, при подъеме воздействует на раму, состоящую из продольных 6 и поперечных 5 балок. Далее нагрузка передается на несущие боковые борта 1. Это наиболее популярная схема на легких сельскохозяйственных самосвалах и коммунальных грузовых машинах. Отличается простотой и низкой ценой.

На схеме Б дана схема платформы с односторонней разгрузкой назад, но гидроцилиндр в этом случае расположен впереди (между кабиной и платформой). Передний 2 и боковые 1 борта жестко соединены между собой и с основанием платформы. Задний борт на платформах многих моделей такого типа отсутствует, но существует задний скос для защиты от просыпания кузова. Усилие от гидроцилиндра 4 передается на передний борт 2, а через него на боковые борта 1 и поперечные балки 5 основания платформы. Это наиболее ходовой общепромышленный кузов в случае использования заднего борта, и классический вариант без него и с развитым козырьком, который защищает кабину водителя от просыпания. Так же такие кузова можно разделить по конструкции пола — конические, ковшевые.

Так же такие кузова можно разделить по конструкции пола — конические, ковшевые.

На схеме В приведена платформа, имеющая двустороннюю разгрузку на боковые стороны. Передний борт 2 и задний 3 жестко соединены с основанием платформы. Открывающиеся боковые борта 1 в силовой конструкции не участвуют. Гидроцилиндр 4 расположен под платформой. При подъеме платформы гидроцилиндр 4 воздействует на поперечные 5 и продольные 6 балки основания платформы, далее нагрузка передается на несущие передний 2 и задний 3 борта. Выбор стороны разгрузки определяются замками, которые фиксируют кузов на нужной стороне. Это так называемый кузов с боковой разгрузкой, а в случае откидного заднего борта, то это трёхсторонний самосвальный кузов. Такие платформы имеют преимущества в сельском хозяйстве, и на стройке, при перевозке песка, щебня, керамзита.

На схеме Г показана схема, отличающаяся от предыдущей тем, что два гидроцилиндра 4 расположены перед передним 2 и за задним 3 бортами. Нагрузка от гидроцилиндров 4 передается на борта 2 и 3, а через них на продольные 6 и поперечные 5 балки основания платформы. Эта схема позволяет создавать опрокидывающие устройство для самосвала с боковой разгрузкой на одну сторону. Кузов для этой схемы не имеет откидных бортов, а чаше представляет собой чашеобразную жесткую конструкцию с 100% герметичностью, что позволяет перевозить жидкости, пульпу, жидкий бетон.

Нагрузка от гидроцилиндров 4 передается на борта 2 и 3, а через них на продольные 6 и поперечные 5 балки основания платформы. Эта схема позволяет создавать опрокидывающие устройство для самосвала с боковой разгрузкой на одну сторону. Кузов для этой схемы не имеет откидных бортов, а чаше представляет собой чашеобразную жесткую конструкцию с 100% герметичностью, что позволяет перевозить жидкости, пульпу, жидкий бетон.

Назад 26 Августа 2015 г.

Office of Highway Policy Information — Policy

Схема классификации разделена на категории в зависимости от того, перевозит ли транспортное средство пассажиров или товары. Непассажирские транспортные средства далее подразделяются по количеству осей и количеству агрегатов, включая как силовые, так и прицепные агрегаты. Обратите внимание, что добавление легкого прицепа к транспортному средству не меняет классификацию транспортного средства.

Автоматическим классификаторам транспортных средств необходим алгоритм для интерпретации информации о расстоянии между осями, чтобы правильно классифицировать транспортные средства по этим категориям. Наиболее часто используемый алгоритм основан на «Схеме F», разработанной Департаментом транспорта штата Мэн в середине 19-го века.80-е годы. FHWA не поддерживает «Схему F» или любой другой алгоритм классификации. Расстояние между осями характеристики для конкретных типов транспортных средств, как известно, меняются от штата к штату. В результате ни один алгоритм не подходит для всех случаев. Каждое агентство должно разработать, протестировать и усовершенствовать алгоритм, отвечающий его собственным потребностям.

Наиболее часто используемый алгоритм основан на «Схеме F», разработанной Департаментом транспорта штата Мэн в середине 19-го века.80-е годы. FHWA не поддерживает «Схему F» или любой другой алгоритм классификации. Расстояние между осями характеристики для конкретных типов транспортных средств, как известно, меняются от штата к штату. В результате ни один алгоритм не подходит для всех случаев. Каждое агентство должно разработать, протестировать и усовершенствовать алгоритм, отвечающий его собственным потребностям.

Классы транспортных средств FHWA с определениями

Мотоциклы — Все двух- или трехколесные моторизованные транспортные средства. Типичные автомобили этой категории имеют седловидные сиденья и управляются рулем, а не рулевым колесом. В эту категорию входят мотоциклы, мотороллеры, мопеды, велосипеды с мотором и трехколесные мотоциклы.

Легковые автомобили — Все седаны, купе и универсалы, изготовленные в основном для перевозки пассажиров, включая легковые автомобили, буксирующие прицепы для отдыха или другие легкие прицепы.

Другие двухосные четырехколесные моноблочные автомобили — Все двухосные четырехколесные транспортные средства, кроме легковых автомобилей. В эту классификацию включены пикапы, панели, фургоны и другие транспортные средства, такие как кемперы, дома на колесах, машины скорой помощи, катафалки, дорожные сумки и микроавтобусы. В эту классификацию включены другие двухосные четырехколесные одноместные транспортные средства, буксирующие прицепы для отдыха или другие легкие прицепы. Поскольку автоматическим классификаторам транспортных средств трудно отличить класс 3 от класса 2, эти два класса могут быть объединены в класс 2.

Автобусы — Все транспортные средства, изготовленные как традиционные пассажирские автобусы с двумя осями и шестью шинами или тремя или более осями. В эту категорию входят только традиционные автобусы (включая школьные автобусы), выполняющие функции пассажирских транспортных средств. Модифицированные автобусы следует рассматривать как грузовые автомобили и классифицировать соответствующим образом.

ПРИМЕЧАНИЕ: При сообщении информации о грузовых автомобилях следует использовать следующие критерии:

Седельные тягачи, передвигающиеся без прицепа, считаются односекционными грузовиками.

Седельный тягач, буксирующий другие подобные агрегаты в конфигурации «седло», будет считаться одним самоходным грузовым автомобилем и будет определяться только осями тягового агрегата.

Транспортные средства определяются количеством осей, контактирующих с дорогой. Поэтому «плавающие» оси учитываются только в опущенном положении.

Термин «прицеп» включает как полуприцепы, так и полные прицепы.

Двухосные, шестиколесные, односекционные грузовики — Все транспортные средства на одной раме, включая грузовые автомобили, автомобили для кемпинга и отдыха, дома на колесах и т. д., с двумя осями и сдвоенными задними колесами.

Трехосные моноблочные грузовики — Все транспортные средства на одной раме, включая грузовики, автомобили для кемпинга и отдыха, дома на колесах и т. д., с тремя осями.

Одноместные грузовые автомобили с четырьмя или более осями — Все грузовые автомобили на одной раме с четырьмя или более осями.

Одноосные грузовые автомобили с четырьмя или меньшим числом осей — Все транспортные средства с четырьмя или меньшим числом осей, состоящие из двух единиц, одна из которых является силовой установкой тягача или прямого грузового автомобиля.

Пятиосные одноприцепные грузовые автомобили — Все пятиосные транспортные средства, состоящие из двух агрегатов, один из которых является силовым агрегатом тягача или прямого грузового автомобиля.

Шестиосные или более одноприцепные грузовые автомобили — Все транспортные средства с шестью или более осями, состоящие из двух агрегатов, один из которых является силовым агрегатом тягача или прямолинейного грузового автомобиля.

Пятиосные или менее многоприцепные грузовики — Все транспортные средства с пятью или менее осями, состоящие из трех или более единиц, одна из которых является силовой установкой тягача или прямолинейного грузовика.

Шестиосные грузовые автомобили с прицепом — Все шестиосные транспортные средства, состоящие из трех или более единиц, одна из которых является силовой установкой тягача или прямолинейного грузового автомобиля.

Семи- или более осевые многоприцепные грузовики — Все транспортные средства с семью или более осями, состоящие из трех или более единиц, одна из которых является силовой установкой тягача или прямолинейного грузовика.

Различные типы осей полуприцепов

Теги: Анатомия прицепа, управление автопарком

Системы подвески полуприцепов выполняют важную работу по минимизации резких движений и защите полуприцепа и его груза. Системы подвески включают в себя детали, которые соединяют прицеп и грузовик с колесами для улучшения качества езды и управляемости на дороге, такие как шины, оси и связанное оборудование.

Системы подвески включают в себя детали, которые соединяют прицеп и грузовик с колесами для улучшения качества езды и управляемости на дороге, такие как шины, оси и связанное оборудование.

Каждый из этих компонентов играет неотъемлемую роль в работе прицепа. Они также являются важным фактором при поиске полуприцепов для продажи или аренды, поскольку система подвески определяет грузоподъемность прицепа, затраты на техническое обслуживание и устойчивость движения.

Как и в случае с большинством транспортных средств, при выборе подходящей системы подвески для прицепа существует множество вариантов. Для большегрузных прицепов оси играют важную роль в работе прицепа. Они не только позволяют колесам двигаться, но и несут вес груза.

Наряду с различными типами подвески существуют также различные типы осей прицепов. Здесь вы узнаете о наиболее распространенных системах подвески прицепов и различных осях полуприцепов, которые к ним подходят.

Пневматическая подвеска

Пневматическая подвеска стала самой популярной в индустрии прицепов: около 75 процентов полуприцепов используют пневматическую подвеску. Пневматическая подвеска заработала репутацию экономичного варианта для менеджеров автопарков, поскольку требует меньше обслуживания и ремонта и имеет более высокую стоимость при перепродаже.

Пневматическая подвеска заработала репутацию экономичного варианта для менеджеров автопарков, поскольку требует меньше обслуживания и ремонта и имеет более высокую стоимость при перепродаже.

Пневматическая подвеска предназначена для того, чтобы выдерживать перевозимый вес. Это обеспечивает более плавную и эффективную езду. При изменении веса прицепа клапан регулировки высоты определяет движение между осью и шасси. Когда движение становится достаточно большим, система направляет большее давление воздуха в пневматические рессоры, поднимая оси на идеальную высоту, также известную как высота дорожного просвета.

Пружинная подвеска

Пружинная подвеска возникла гораздо раньше, чем воздушная подвеска, и первоначально использовалась для конных экипажей и продолжала использоваться в автомобилестроении. Сегодня рессорная подвеска используется на некоторых прицепах с подвижным полом, платформах и старых сухих фургонах.

Полуприцепы с рессорной подвеской имеют несколько слоев гибких стальных полос, которые соединяются вместе, образуя единое целое. Эти стальные полосы называются «пакетом листьев», они крепятся к раме прицепа и располагаются над осью. Полуэллиптические листовые рессоры амортизируют нагрузку полуприцепа от ударов. Но пружинная подвеска может привести к более жесткой езде, чем пневматическая подвеска, поэтому она не так распространена, как пневматическая подвеска.

Эти стальные полосы называются «пакетом листьев», они крепятся к раме прицепа и располагаются над осью. Полуэллиптические листовые рессоры амортизируют нагрузку полуприцепа от ударов. Но пружинная подвеска может привести к более жесткой езде, чем пневматическая подвеска, поэтому она не так распространена, как пневматическая подвеска.

Тандемные оси

Большинство полуприцепов имеют тандемные оси. Этот термин относится к размещению двух комплектов осей, расположенных друг за другом. Как правило, тандемные оси находятся на расстоянии примерно 5 футов друг от друга, и эта близость дает грузовикам определенные преимущества.

Время от времени шины могут повреждаться. Тандемные оси позволяют остановить прицеп до того, как он будет серьезно поврежден. Дополнительная шина находится достаточно близко, чтобы уменьшить вес поврежденной шины.

Распределение нагрузки также зависит от тандемных осей. Благодаря большему количеству осей нагрузка распределяется по большей части рамы, помогая вашему прицепу выдерживать вес.

Обычной практикой является смещение тандемных осей вперед или назад для поддержки веса там, где он больше всего нужен. Новые сухие фургоны часто поставляются с пневматической подвеской, помогающей перемещать тандемные оси.

Плюсы тандемных осей

- Дополнительные шины позволяют прицепу выдерживать больший вес

- Повышенная устойчивость на высоких скоростях и в условиях шоссе

- Легче маневрировать и давать задний ход

Минусы тандемных осей

- Буксировка должна быть ровной

- Сокращение срока службы шины при неравномерной нагрузке

- Более высокие первоначальные инвестиции

Сдвоенные оси подходят для: Бортовых платформ, лоубоев, рефрижераторов, самосвалов, сухих фургонов, цистерн, самосвалов, дворовых тракторов, движущихся полов, днищ бункеров

Разнесенные оси

Прицепы с раздвинутыми осями имеют одиночные оси, расположенные на расстоянии не менее 10 футов друг от друга. Хотя прицепы с разнесенными осями известны своей гибкостью, они также печально известны износом шин.

Хотя прицепы с разнесенными осями известны своей гибкостью, они также печально известны износом шин.

Каждая ось раздвижного полуприцепа обрабатывается индивидуально, что позволяет одной оси выдерживать 20 000 фунтов. Это означает, что разнесенные оси могут выдерживать 40 000 фунтов, что дает вам больше свободы действий при размещении более тяжелого груза.

В некоторых штатах, например в Калифорнии, прицепы длиной более 48 футов должны иметь шкворень в центре задней оси на высоте 41 фут. Это может быть сложно сделать с полуприцепом с разнесенными осями.

Разнесенные оси, как правило, лучше подходят для дальних перевозок, их также называют «разделенными» тандемами.

Плюсы раздвинутых осей

- Повышенная устойчивость при загрузке и разгрузке прицепа

- Легче балансировать на весах

- Более длинная колесная база делает разнесенные оси более устойчивыми

Минусы разнесенных осей

- Труднее поворачивать из-за большего расстояния между колесами, когда шкворень находится на том же месте

- Не способен к крутым поворотам

- Повышенный износ шин

Распространенные оси хороши для: Формины, автомобильные перевозчики, охлажденные прицепы

листовых пружинных оси

как один из наиболее часто используемых типов оси, оси листовой пружины являются частью системы подвески пружины, которая сгибается, чтобы позволить Wheels на полу-перевозителера, которые являются частью кузова на грузовике. Это особенно полезно при движении по неровной дороге.

Это особенно полезно при движении по неровной дороге.

Листовые рессоры подвесные (прямые оси) или нижние (прямые оси и опускаемые оси) на оси полуприцепа в виде группы изогнутых и сложенных рессор, также известных как листы. Они бывают одинарными, тандемными и тройными в зависимости от количества осей и веса. Тандем и тридем связаны с выравнивателем, который способствует лучшему распределению веса по осям.

Пружины оцениваются по их жесткости, известной как жесткость пружины, которая представляет собой величину силы, необходимой для сжатия пружины на 1 дюйм, выраженную в фунтах на дюйм (lb/in). Меньшая жесткость пружины обеспечивает более комфортную езду, но не всегда подходит для работы с прицепами/грузовиками, особенно для коммерческих прицепов, перевозящих тяжелые грузы. Таким образом, более высокая жесткость пружины может быть более идеальной для полуприцепов.

Плюсы мостов с листовыми рессорами

- Более равномерный износ шин

- Дешевле ремонтировать и заменять

- Прочный

Минусы оси с листовыми рессорами

- Жесткая езда по неровным дорогам

- Может нуждаться в ремонте чаще

- Металлические детали могут вызывать дополнительный шум

Оси с листовыми рессорами подходят для: Бортовых платформ, лоубоев, рефрижераторов, самосвалов, сухих фургонов, цистерн, самосвалов, дворовых тракторов, движущихся полов, днищ бункеров

Торсионные оси подвеска и амортизация.

В отличие от осей с листовыми рессорами, торсион обеспечивает поддержку подвески за счет сжатия резиновых кордов. Они устанавливаются непосредственно на раму прицепа с помощью сварки или болтов для большей устойчивости.

В отличие от осей с листовыми рессорами, торсион обеспечивает поддержку подвески за счет сжатия резиновых кордов. Они устанавливаются непосредственно на раму прицепа с помощью сварки или болтов для большей устойчивости.Плюсы торсионных осей

- Тихая и плавная езда

- Нет носимых компонентов

- Независимая подвеска колес

Минусы торсионных осей

- Дорогостоящая замена

- Повышенный износ шин при многоосной конфигурации

- Шнуры могут становиться жесткими в холодных условиях

Торсионные оси подходят для: Легких прицепов, которым нужна мягкая езда.

- Примечание. Их нет в тяжелых и большинстве прицепов средней грузоподъемности, поскольку они не рассчитаны на такую нагрузку

Подъемные оси

Подъемные оси — еще один тип оси полуприцепа. Они не имеют привода и устанавливаются впереди или позади ведущих тандемных осей. В большинстве подъемных осей используются подушки безопасности для переноса веса, а для подъема и опускания оси используются либо подушки безопасности, либо пружины. Водители легко управляют подъемными осями с помощью электрических переключателей или воздушных клапанов.

Водители легко управляют подъемными осями с помощью электрических переключателей или воздушных клапанов.

Плюсы подъемных осей

- Снижает износ шин

- Снижает сопротивление качению

- Снижение стоимости дорожных сборов

Минусы подъемных осей

- Дополнительные расходы

- Требуется дополнительное обслуживание

- Усложняет систему

Подъемные оси подходят для: Бортовые платформы, самосвалы, бетономешалки

Тройные оси

Некоторые большие грузовики и тяжеловесные полуприцепы имеют трехосную конфигурацию. Обычная конфигурация включает тандемный ведущий мост с третьей осью с пневматическим подъемником. Эта третья ось обеспечивает большую грузоподъемность оси и позволяет тяжелым грузовикам двигаться по мягкому грунту.

Обычно самосвалы поднимают третью ось при движении на строительную площадку только для того, чтобы опустить третью ось при пересечении газонов или мягкой почвы. Третья ось распределяет вес по большей площади и предотвращает погружение грузовика в землю.

Третья ось распределяет вес по большей площади и предотвращает погружение грузовика в землю.

Таким же образом в полуприцепах большой грузоподъемности используются третьи оси для перемещения веса груза на большее количество осей. Это позволяет полуприцепу соответствовать ограничениям по весу проезжей части. Как и в случае с самосвалами, третьи оси в полуприцепах позволяют тяжелонагруженным прицепам успешно двигаться по мягкому грунту.

Плюсы тройных осей

- Повышенная безопасность благодаря множеству состояний, допускающих тормоза на тройных осях

- Повышенная устойчивость благодаря функции защиты от раскачивания

- Способен выдерживать большую нагрузку

Минусы тройных осей

- Более высокая цена

- Уменьшен пробег из-за увеличения веса

- Увеличение затрат на техническое обслуживание и ремонт

- Могут быть ограничены области их использования

Тройные оси подходят для: Платформы, полуприцепы, самосвалы, ступенчатые платформы

Четырехосные мосты

Четырехосные мосты, хотя и очень специфичные для рынка, являются еще одним типом осей полуприцепов. Как правило, они состоят из двух осей с приводом и двух осей без привода. Как и конфигурация с тремя осями, четырехосная конфигурация позволяет тяжелым грузовикам и полуприцепам работать на мягком грунте, не проседая и не вызывая глубоких колей. Обычно две оси без привода являются подъемными, но это не всегда так.

Как правило, они состоят из двух осей с приводом и двух осей без привода. Как и конфигурация с тремя осями, четырехосная конфигурация позволяет тяжелым грузовикам и полуприцепам работать на мягком грунте, не проседая и не вызывая глубоких колей. Обычно две оси без привода являются подъемными, но это не всегда так.

В случае, если неведущие мосты являются подъемными, сдвоенные ведущие мосты размещаются сзади, а два пневмоподъемных моста располагаются впереди. Если полуприцеп перевозит небольшую нагрузку или вообще не несет никакой нагрузки, две оси пневмоподъема будут работать в поднятом положении. Это уменьшает влияние на расход топлива и избавляет шины от ненужного сопротивления.

Плюсы четырехосной оси

- Возможность перевозки более тяжелых грузов, чем тройная ось

- Лучший выбор для дальних перевозок и работы между штатами

Минусы четырехосей

- Меньшая маневренность

- Потенциал для более высоких дорожных расходов

Счетверенные оси подходят для: Грузовых автомобилей, специфичных для рынка

Дополнительные оси

Некоторые полуприцепы, такие как полуприцепы, позволяют добавить дополнительные оси, чтобы увеличить вес. Эти другие типы осей прицепов бывают в виде перекидных осей, осей на штифтах или стингеров.

Эти другие типы осей прицепов бывают в виде перекидных осей, осей на штифтах или стингеров.

Поворотные оси

Поворотная ось — это полный узел оси, который поднимается, опускается или снимается в зависимости от того, когда это необходимо. Шарнирные пластины и штифты соединяют эту ось с задней частью рамы. Перекидные оси пригодятся, когда нагрузка на ось прицепа превышает предел полной массы. В зависимости от технических характеристик прицепа поворотные оси могут либо подключаться к клапану выравнивания прицепа, либо использоваться с клапаном ручного управления.

Оси на шкворнях

Еще один тип оси полуприцепа, который можно добавить для увеличения веса, — это ось на шкворнях. Этот тип оси крепится к задней части полуприцепа и удерживается на месте с помощью штифтов.

Оси Stinger

Ось Stinger, разработанная в 1995 году, представляет собой выдвижную ось, которую можно установить дальше от задней ведущей оси. В то время как обычная вспомогательная ось устанавливается на расстоянии от 52 до 60 дюймов позади задней ведущей оси, ось Stinger устанавливается на расстоянии до 150 дюймов назад. Именно это удлинение позволяет оси распределять большую нагрузку и соответствовать федеральным законам о мостах.

Именно это удлинение позволяет оси распределять большую нагрузку и соответствовать федеральным законам о мостах.

Оси на пальцах с траверсой

Аналогичен оси Stinger в том, что ось можно удлинить. Тем не менее, комбинация распорки и шкворня обеспечивает большую гибкость в конфигурации, поскольку вы можете использовать шкворень без распорки, но это достигается за счет увеличения веса.

Ширина оси прицепа

При заказе новых или сменных осей необходимо знать ширину оси прицепа. На этой диаграмме ширины оси прицепа показано, как измеряется общая ширина, а также различные другие измерения, которые могут вам понадобиться при замене деталей или заказе осей для полуприцепа.

- Общая ширина – измеряется от внешнего края одной шины до внешнего края другой шины или расстояние до ступицы плюс ширина шины

- Hub Faces Distance — расстояние от внешней стороны монтажного фланца ступицы до внешней поверхности монтажного фланца другой ступицы

- Расстояние между центрами пружин (для листовых рессор) – измеряется от центра одной пружины до центра другой пружины

- Вылет – разница между измерением поверхности ступицы и измерением центра пружины

- Ширина рамы – измерение внешнего размера реек рамы

- Зазор между шинами — расстояние между рамой и шиной

- Дорожный просвет – определяется опускаемой или прямой осью и внешним диаметром шины

- Ширина шины – измеряется по передней или задней части шины

Понимание допустимой нагрузки на ось полуприцепа

Знание допустимой нагрузки на ось полуприцепа жизненно важно для обеспечения законной перевозки тяжелых грузов. Грузоподъемность оси — это номинальная масса, которую производители указывают как максимальный вес, который может нести каждая ось. Грузоподъемность оси обычно соответствует общей грузоподъемности прицепа. Для полуприцепов с несколькими осями вам потребуется сложить грузоподъемность каждой «оси», чтобы определить общую грузоподъемность.

Грузоподъемность оси — это номинальная масса, которую производители указывают как максимальный вес, который может нести каждая ось. Грузоподъемность оси обычно соответствует общей грузоподъемности прицепа. Для полуприцепов с несколькими осями вам потребуется сложить грузоподъемность каждой «оси», чтобы определить общую грузоподъемность.

В то время как различные типы осей прицепов имеют ограничения по весу, который они могут нести, в штатах также существуют ограничения по весу для конфигураций осей. Существуют максимальные законные ограничения веса для любой конфигурации оси без разрешения, а также максимальные законные ограничения с разрешением. Средняя грузоподъемность без разрешения обычно составляет 34 000 фунтов на тандемную ось. С разрешением средняя грузоподъемность тандема составляет около 44 000 фунтов.

Внесены корректировки для распределения веса и обеспечения того, чтобы нагрузка полуприцепа не превышала грузоподъемность его оси. Продукт можно перемещать вперед или назад, положение шкворня можно изменить, а расстояние между осями также влияет на грузоподъемность оси.