404 — страница не найдена

404 Not FoundООО «Техэкспо»

Производство дизельных электростанций

и энергокомплексов до 80 МВт

Выбранный город:

Санкт-Петербург

Промышленная ул., д. 19Р

Заказать обратный звонок- Санкт-Петербург

- Промышленная ул., д. 19Р

- +7 (812) 602-52-94

- Москва

- Щербаковская ул., 3

- +7 499 647-54-32

- Волгоград

- Мира ул.

, д. 19

, д. 19 - +7 844 268-48-25

- Воронеж

- Московский пр., д. 4

- +7 473 201-60-99

- Екатеринбург

- Антона Валека ул., д. 13

- +7 343 302-00-42

- Казань

- Проточная ул., д. 8

- +7 843 207-28-35

- Краснодар

- Карасунская ул.

, д. 60

, д. 60 - +7 861 211-72-34

- Красноярск

- Взлётная ул., д. 57

- +7 391 229-59-39

- Курск

- ул. Радищева, 5

- Магадан

- Парковая ул., 13

- +7 964 236-42-65

- Нижний Новгород

- Максима Горького, д.

260

260 - +7 831 288-54-50

- Новосибирск

- Гаранина ул., д. 15

- +7 383 312-14-04

- Новый Уренгой

- пр. Губкина, 14А

- 8 (800) 550-83-94

- Оренбург

- Шоссейная ул., 24А

- +7 353 248-64-94

- Пермь

- Аркадия Гайдара ул.

, д. 8Б

, д. 8Б - +7 342 233-83-04

- Ростов-на-Дону

- +7 863 309-21-51

- Самара

- Скляренко ул., д. 26

- +7 846 215-16-17

- Сургут

- 30 лет Победы ул., 44Б

- +7 346 276-92-88

- Тюмень

- Пермякова ул.

, д. 1

, д. 1 - +7 345 256-43-32

- Улан-Удэ

- ул. Ербанова, 11

- +7 301 220-41-75

- Уфа

- Кирова ул, д. 107

- +7 347 225-34-97

- Хабаровск

- ул. Карла Маркса, 96А

- +7 421 252-90-77

- Челябинск

- Победы пр.

, д. 160

, д. 160 - +7 351 225-72-62

- Якутск

- Короленко ул., 25

- +7 411 250-55-80

- Ярославль

- Некрасова ул., д. 41А

- +7 4852 27-52-34

- Контейнерные ЦОД

- Дизельные электростанции

- Энергокомплексы 3-50 МВт

- Контейнеры для ДГУ

- Аренда ДГУ до 20 МВт

- ТО ДГУ

Заказ оборудования по телефону: 8 (800) 550-83-94

- Такой страницы не существует

- Дизельные электростанции

- Проектирование

- Фотогалерея поставок

По мощности По производителю По двигателю По цене

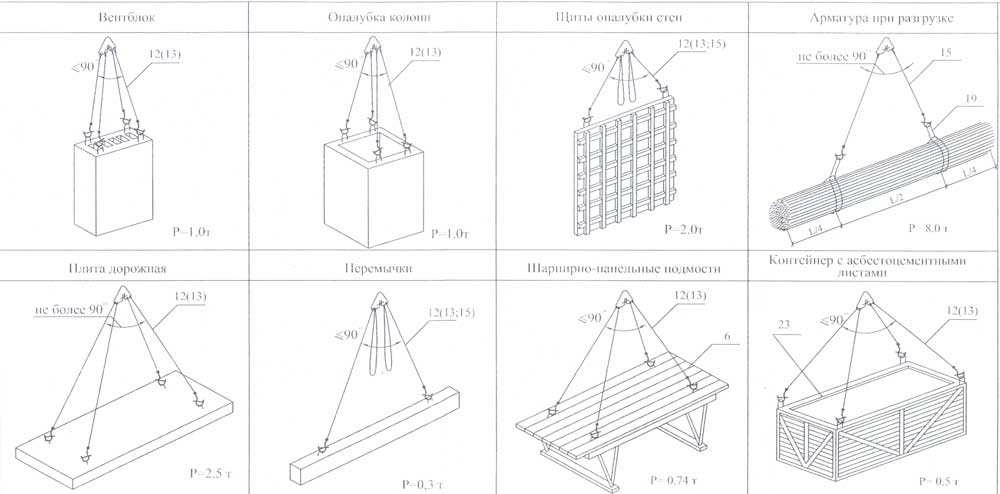

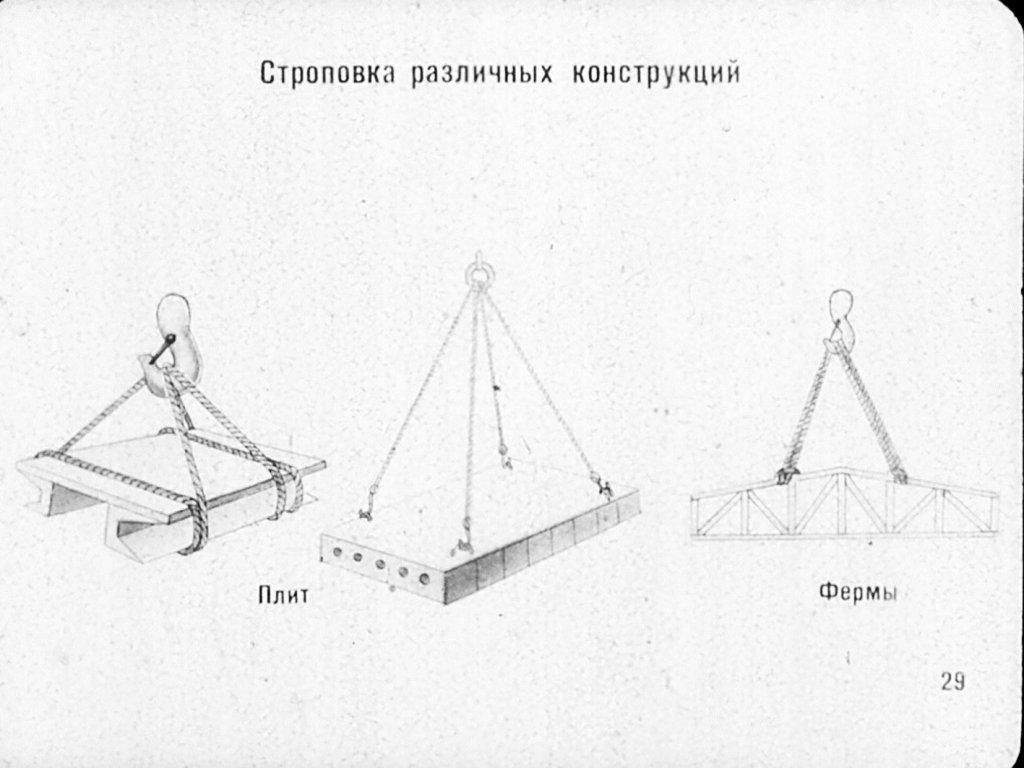

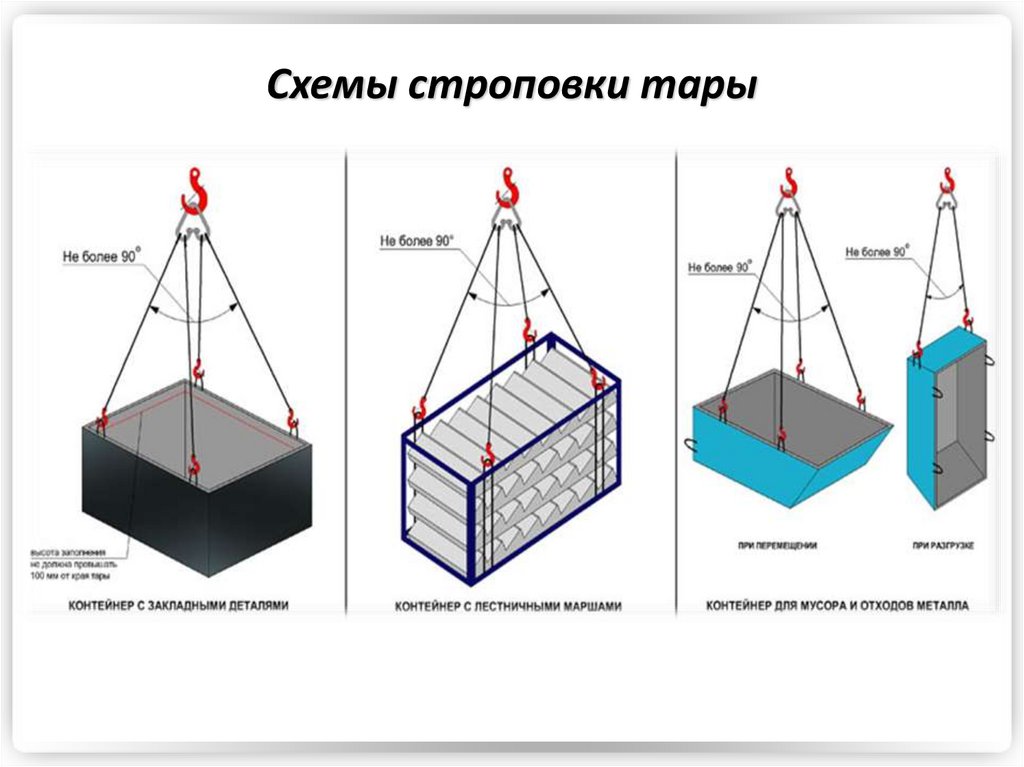

Схемы строповки конструкций

а

— двухветвевым стропом блока подкрановых

балок, б — четырехветвевым стропом

лестничной площадки, в — траверсой в

двух точках стропильной фермы, г — то

же, траверсой в четырех точках с двумя

уравнительными роликами, д — траверсой

в четырех точках пространственного

элемента, е — то же, продольной и двумя

поперечными траверсами в четырех

точках; 1 — центр тяжести груза, 2 —

стропы, 3 — полуавтоматический замок,

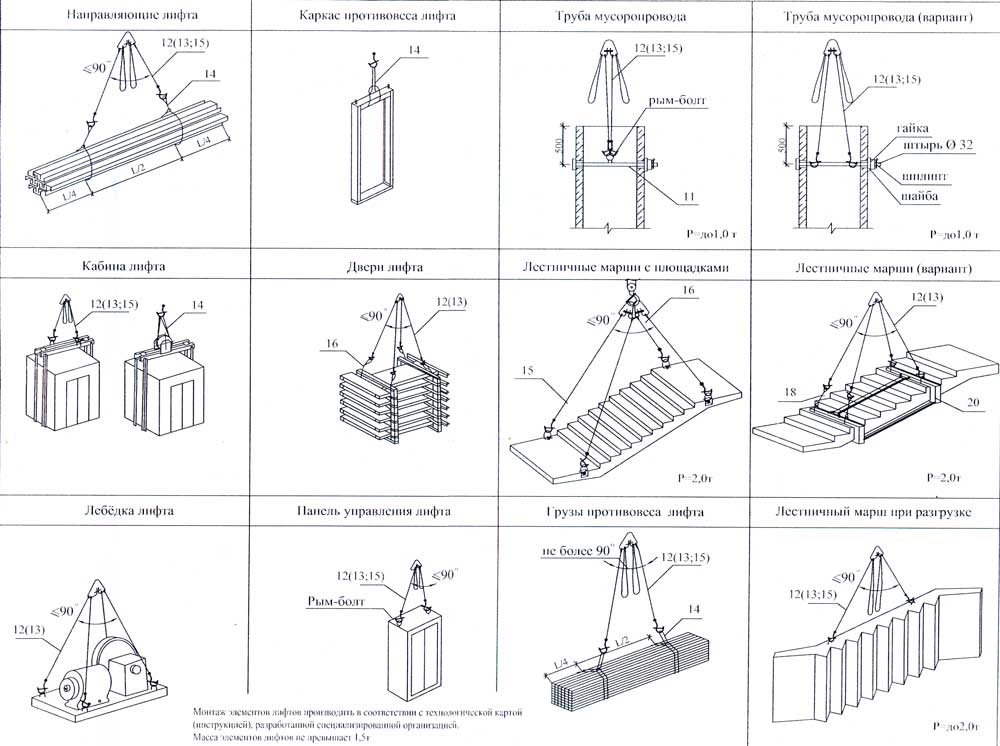

4 — канат для расстроповки, 5 — траверса. Съемные грузозахватные устройства служат для навески и закрепления поднимаемых грузов на грузоподъемном органе кране. Эти устройства разделяются на три группы: стропы, траверсы, тара. Стропы. Стропами поднимают штучные грузы, а также пачки или пакеты материалов, бункера, контейнеры и другую тару. В зависимости от назначения и характера грузов стропы имеют различную конструкцию. Универсальный кольцевой строп (рис. 130, а) используют для подъема длинных грузов (балок, труб, бревен, пачек досок). Этот строп представляет собой отрезок стального каната, концы которого соединены с помощью заплетки. Используют строп В виде петли-удавки, охватывающей поднимаемый груз (рис. 130, б). Облегченные

стропы (рис. 130, в, ё) состоят из отрезка

стального каната с вплетенными по

концам коушами или крюками. Применяют

эти стропы для подъема штучных и

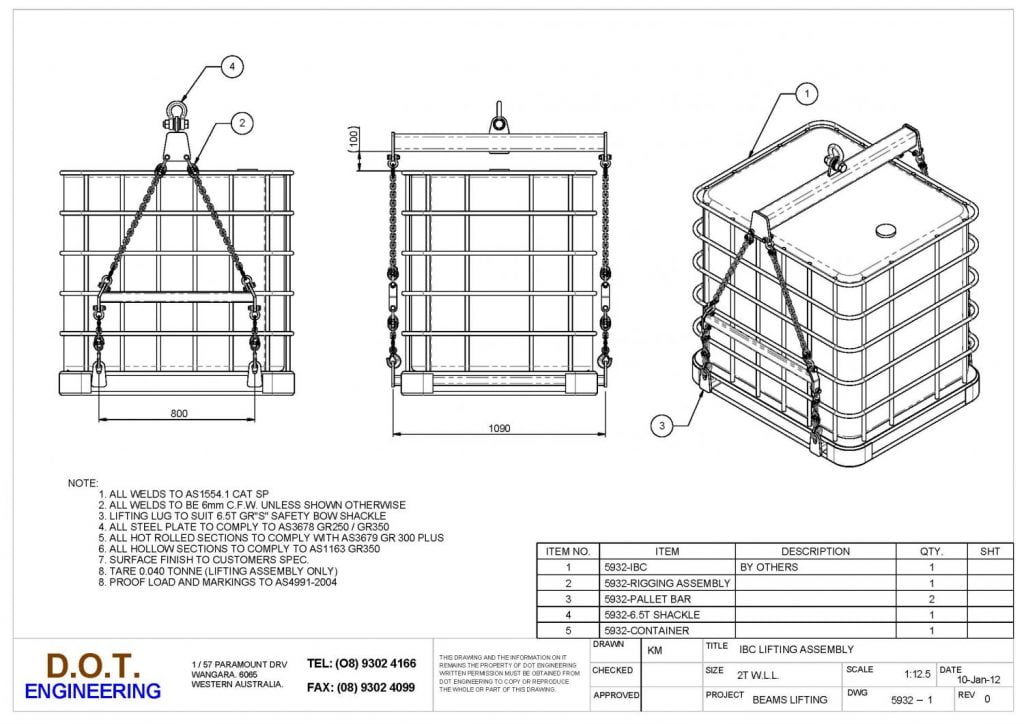

особенно длинномерных грузов. Автоматические и полуавтоматические стропы позволяют быстро зацеплять и отцеплять грузы. Иногда пауки имеют шесть стропов, два из которых имеют большую длину. Эти стропы используют для подъема в наклонном положении и установки лестничных маршей. Для этой же цели применяют и четырех-ветвевые стропы с карабинами и удлинителями 3 и 5 (рис. 132, б). Карабины закрепляют за отверстия в тетиве марша. Аналогичную пауку конструкцию имеют двухветвевые стропы-длинномеры. Существуют стропы, предназначенные для подъема определенных деталей, например блочный (рис. 133) — для подъема панелей перекрытий домов серии 11-57. Блоки позволяют равномерно распределить нагрузку между стропами. Траверсы.

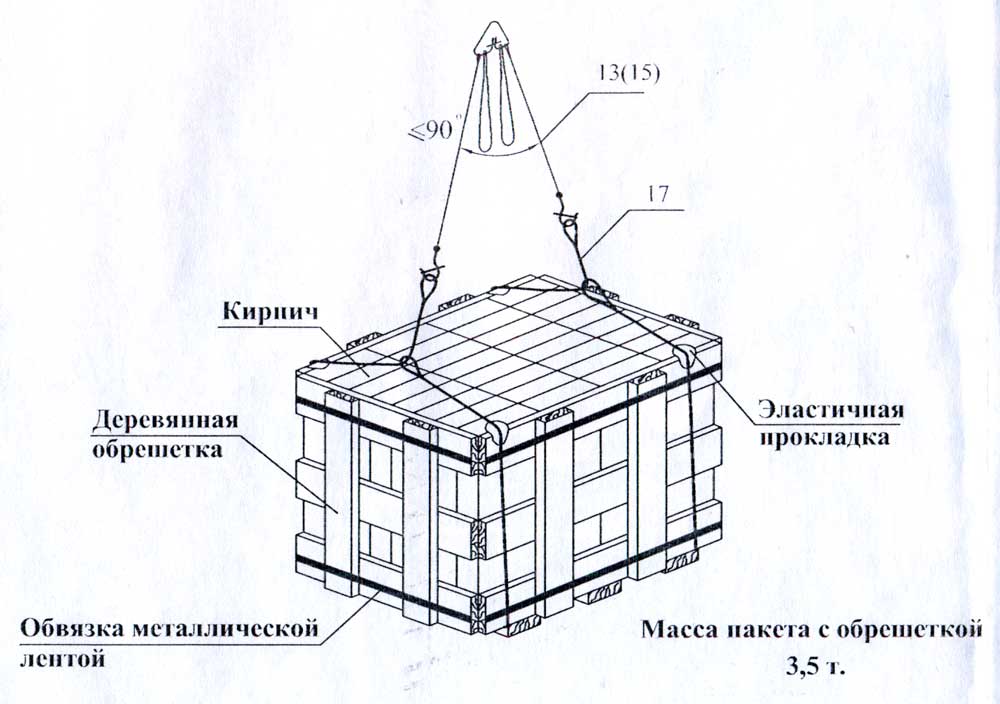

Траверса состоит из распорной или

несущей балки, к которой крепятся

канатные стропы. На рис. 134 показана

траверса для разгрузки и подачи

контейнеров с кирпичом. Рис. 132. Стропы с несколькими ветвями: а — четырехветвевой (паук), б — использование паука с удлинителями для подъема лестничных маршей; 1 — серьга, 2 — строп, 3, 5 — удлинители, 4 — карабин Траверса для подъема стеновых панелей (рис. 135) оснащена не крюками, а карабинами с предохранительными втулками 8. Тара.

Для подъема сыпучих, жидких и пластичных

материалов (бетона, раствора, песка,

керамзита) применяют бункера, ящики,

лотки. Ящик-контейнер для раствора

(рис. 136, а) выполнен из листового

стального кожуха с усилениями и

проушинами 3. При строительстве из

монолитного бетона используют бункера

(рис. Рис. 133. Строп для подъема панелей перекрытий домов серии П-57: 1 — строп, 2 — блок Рис. 134. Траверса для контейнеров с кирпичом: а — зэцепка четырех контейнеров, б — то же, трех; 1 — крючки, 2 — поддон,, 3 — канатные стропы, 4 — балка траверсы, 5 — стропы паука Рис. 135. Траверса для подъема стеновых панелей: 1 — растяжка, 2 — скоба, 3 — балка, 4 — ролик, 5 — канаты-стропы; 6 —блоки, 7 — карабин, 8 — предохранительная втулка Рис. 136. Тара для жидких пластичных и сыпучих материалов: а – ящик-контейнер, б, в — бункера; 1 — кожух, 2 — каркас ящика, 3 — скоба для зацепки, 4 — затвор |

13. Технология

возведения высотных зданий. Способы

монтажа. Применяемые монтажные механизмы.

Обеспечение устойчивости в период

монтажа.

Схема возведения каркаса высотного здания ниже уровня земли принципиально не отличается от принятых схем, обычно применяемых при строительстве многоэтажных гражданских зданий, возводимых на свайных фундаментах или жесткой фундаментной плите. При проектировании работ по возведению нулевого цикла следует учитывать, что из-за больших нагрузок на грунт необходимо проводить дополнительную проверку устойчивости подпорных стен подвальных этажей, надежного восприятия нагрузок при возможном перемещении кранов по конструкциям стилобатной части здания, устраивать мощные бетонные фундаменты под стационарные приставные краны и усиленную балластировку крановых путей при использовании передвижных приставных кранов. Выбор метода возведения каркаса зависит от его объемно-планировочного решения и условий строительства

В

возведении надземных конструкций

высотного здания участвует большое число подрядных

организаций, работа которых должна быть

скоординирована генподрядчиком. Наиболее распространенной формой

организации работ является поточная,

а ведущим потоком — монтаж каркаса.

Поэтому ритм выполнения всех других

потоков увязывается во времени и

пространстве

с монтажом. И только после окончания

монтажа каркаса условия взаимосвязи и

ритм других выполняемых на захватках

работ могут быть изменены.

Захватки

по высоте могут быть поэтажными и поярусными, в

плане здание может разбиваться на

захватки. Поэтажные захватки применяются

при использовании железобетонных колонн

высотой на один этаж.

Наиболее распространенной формой

организации работ является поточная,

а ведущим потоком — монтаж каркаса.

Поэтому ритм выполнения всех других

потоков увязывается во времени и

пространстве

с монтажом. И только после окончания

монтажа каркаса условия взаимосвязи и

ритм других выполняемых на захватках

работ могут быть изменены.

Захватки

по высоте могут быть поэтажными и поярусными, в

плане здание может разбиваться на

захватки. Поэтажные захватки применяются

при использовании железобетонных колонн

высотой на один этаж.

При

металлических и комбинированных колоннах

назначаются захватки высотой на 2…4

этажа.

Обычно здания возводятся

смежными вертикальными потоками по

двухзаватной системе: на смежных

захватках осуществляется монтаж каркаса

и бетонные работы по устройству ядра

жесткости, заделке стыков, швов,

бетонированию монолитных участков и

др.

Работы могут быть организованы

и по однозахватной системе с отставанием

одного потока от другого по вертикали

на один-два яруса. При возведении

монолитного ядра жесткости рекомендуется

отставание монтажа каркаса от бетонирования

ядра жесткости в связи с необходимостью

набора бетоном ядра требуемой по проекту

прочности. Возведение каркаса может

даже начинаться после полного завершения

работ по бетонированию ядра

жесткости.

Окончание работ по

возведению ядра жесткости и монтажу

несущего каркаса открывает фронт работ

для отделочных, специальных

санитарно-технических, электромонтажных

и других строительных организаций.

Значительно повышает производительность

труда внедрение оперативного диспетчерского

комплекса связи (ОДКС), включающего в

себя портативные радиостанции,

автоматическую телефонную станцию и

диспетчерский пункт управления. Комплекс

позволяет устанавливать оперативную

связь между крановщиками, линейным

персоналом, генподрядчиком, складами

и монтажным управлением.

Основной

схемой возведения каркаса высотных зданий является поярусное

вертикально-восходящее наращивание из

отдельных элементов, конструкций или

укрупненных блоков.

При возведении

монолитного ядра жесткости рекомендуется

отставание монтажа каркаса от бетонирования

ядра жесткости в связи с необходимостью

набора бетоном ядра требуемой по проекту

прочности. Возведение каркаса может

даже начинаться после полного завершения

работ по бетонированию ядра

жесткости.

Окончание работ по

возведению ядра жесткости и монтажу

несущего каркаса открывает фронт работ

для отделочных, специальных

санитарно-технических, электромонтажных

и других строительных организаций.

Значительно повышает производительность

труда внедрение оперативного диспетчерского

комплекса связи (ОДКС), включающего в

себя портативные радиостанции,

автоматическую телефонную станцию и

диспетчерский пункт управления. Комплекс

позволяет устанавливать оперативную

связь между крановщиками, линейным

персоналом, генподрядчиком, складами

и монтажным управлением.

Основной

схемой возведения каркаса высотных зданий является поярусное

вертикально-восходящее наращивание из

отдельных элементов, конструкций или

укрупненных блоков. Устойчивость

металлических конструкций в период

монтажа создается установкой монтажных

болтов и сварочных соединений. Однако

для обеспечения жесткости и устойчивости

смонтированной части каркаса после

монтажа первых же замкнутых ячеек

необходимо сразу ставить постоянные

проектные связи, а затем сваривать и

замоноличивать стыки и узлы дисков

междуэтажных перекрытий, стыки между

элементами сборных ядер жесткости,

между монолитным ядром жесткости и

балками каркаса и др. Для этого в стенках

монолитного ядра жесткости могут

оставляться проемы с оголенными стержнями

арматуры.

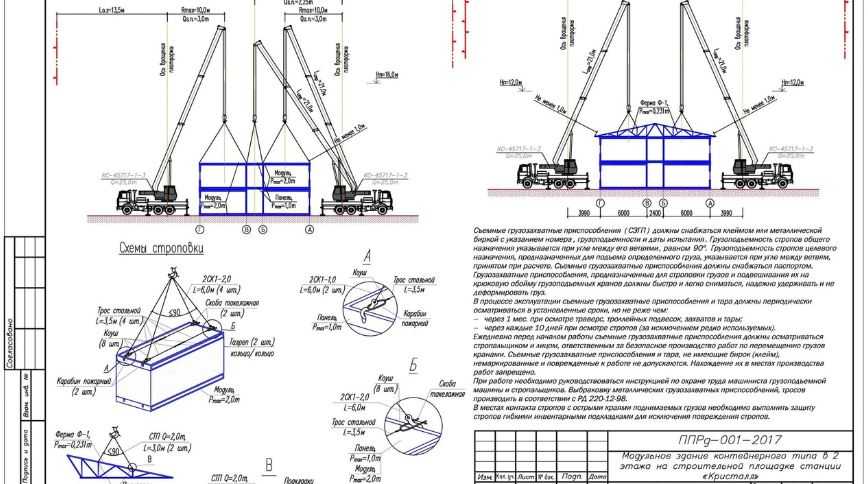

При ширине здания,

превышающей максимальный вылет стрелы

крана, могут устанавливаться два крана

с противоположных сторон. Для ускорения

работы и при большой протяженности

здания на один подкрановый путь могут

быть установлены два крана.

Технология

монтажа каркаса с использованием в качестве грузоподъемного

оборудования самоподъемных кранов.

Монтаж каркаса первых этажей осуществлялся

с помощью самоходного крана СКУ-101,

перемечающегося по стилобатной части

здания.

Устойчивость

металлических конструкций в период

монтажа создается установкой монтажных

болтов и сварочных соединений. Однако

для обеспечения жесткости и устойчивости

смонтированной части каркаса после

монтажа первых же замкнутых ячеек

необходимо сразу ставить постоянные

проектные связи, а затем сваривать и

замоноличивать стыки и узлы дисков

междуэтажных перекрытий, стыки между

элементами сборных ядер жесткости,

между монолитным ядром жесткости и

балками каркаса и др. Для этого в стенках

монолитного ядра жесткости могут

оставляться проемы с оголенными стержнями

арматуры.

При ширине здания,

превышающей максимальный вылет стрелы

крана, могут устанавливаться два крана

с противоположных сторон. Для ускорения

работы и при большой протяженности

здания на один подкрановый путь могут

быть установлены два крана.

Технология

монтажа каркаса с использованием в качестве грузоподъемного

оборудования самоподъемных кранов.

Монтаж каркаса первых этажей осуществлялся

с помощью самоходного крана СКУ-101,

перемечающегося по стилобатной части

здания. Этим же краном были установлены

самоподъемные краны марки СБК-10/5, в

дальнейшем выполняющие монтажные

операции по наращиванию каркаса: подъем,

установку, выверку и закрепление

элементов в проектном положении.

При

монтаже каркаса пространственными

блоками первоначально на сборочной

площадке в вертикальном кондукторе

собирают блок, состоящий из четырех

колонн и восьми ригелей, затем его подают

в зону монтажа и устанавливают основным

монтажным краном. При монтаже блоков

верхних этажей на перекрытие основным

краном может быть поднят стреловой

кран, а после окончания монтажа — снят

аналогичным образом.

Стеновые

ограждения современных высотных зданий,

как правило, выполняют в виде облегченных

утепленных панелей, которые устанавливают

параллельно с монтажом каркаса или

после его окончательного возведения.

Этим же краном были установлены

самоподъемные краны марки СБК-10/5, в

дальнейшем выполняющие монтажные

операции по наращиванию каркаса: подъем,

установку, выверку и закрепление

элементов в проектном положении.

При

монтаже каркаса пространственными

блоками первоначально на сборочной

площадке в вертикальном кондукторе

собирают блок, состоящий из четырех

колонн и восьми ригелей, затем его подают

в зону монтажа и устанавливают основным

монтажным краном. При монтаже блоков

верхних этажей на перекрытие основным

краном может быть поднят стреловой

кран, а после окончания монтажа — снят

аналогичным образом.

Стеновые

ограждения современных высотных зданий,

как правило, выполняют в виде облегченных

утепленных панелей, которые устанавливают

параллельно с монтажом каркаса или

после его окончательного возведения.

Работы

отделочного цикла могут начинаться

после монтажа конструкций первых 6… 10

этажей и выполняться по восходящей

схеме. Однако наиболее высокое качество

работ и наибольшая выработка достигаются

при нисходящей схеме (сверху вниз), когда

отделочный цикл начинается после

устройства кровли.

14. Работы нулевого цикла для промышленных и гражданских зданий

После выполнения подготовительных работ приступают к работам «нулевого цикла», в состав которых входят:

— разработка траншей и котлованов;

— строительство подземной части зданий и сооружений, включая устройство фундаментов, стены перекрытий подвалов, кладку фундаментов под оборудование, монтаж подвальных лестниц, приямков, гидроизоляцию и т. д.;

— прокладка подземных коммуникаций: водопровода, канализации, теплосети, электроснабжения, телефонных линий, газопровода с устройством выпусков из зданий.

Отделочные, санитарно-технические и электромонтажные работы в подвалах зданий выполняются вместе с аналогичными работами при возведении надземной части здания.

Строительный

«нулевой цикл» начинается с

выполнения земляных работ: разбивки и

рытья траншей и котлованов для устройства

фундаментов, прокладки трубопроводов

и кабельной сети, транспортирования

грунта (погрузка, перемещение, выгрузка),

обратной засыпки и устройства насыпи

с уплотнением.

Земляные работы трудоемки, как правило, должны выполняться механизированным способом. Ручная разработка грунта допускается при наличии особых условий (рытье в местах с наличием проложенных подземных коммуникаций, ограниченной маневренности машин и т. п.). В зависимости от вида строительства удельный вес земляных работ в общей трудоемкости строительных работ на объекте составляет от 5 до 15%.

В процессе освоения строительной площадки предварительно должны быть выполнены работы по ее вертикальной планировке, устроены временные дороги или монолитное железобетонное основание под постоянные дороги, смонтирована трансформаторная подстанция.

В состав работ нулевого цикла входят:

• отрывка котлована с зачисткой основания под фундаменты;

• водоотвод и водопонижение;

• подготовительные работы к монтажу подземной части здания — устройство усиленного основания под самоходный кран;

• разбивка осей фундаментов в вырытом котловане;

• монтаж подземной части здания, включая фундаменты, фундаментные балки, стены подвалов;

• прокладка подземных коммуникаций водопровода, канализации, газопровода, теплосети, водостока, дренажа, телефонной канализации, электрокабелей;

• устройство бетонной подготовки под полы;

• монтаж перекрытия над подземной частью здания;

• гидроизоляция фундаментов и стен подвала;

• обратная засыпка пазух с уплотнением;

•

подготовительные

работы к монтажу надземной части здания

— укладка подкрановых путей на усиленное

основание и монтаж башенного крана.

Работы нулевого цикла базируются на технологиях переработки грунта и устройства земляных сооружений различных типов, форм и расположения по отношению к дневной поверхности

Работы нулевого цикла считаются завершенными после возведения подземной части здания со всеми необходимыми вводами в него, обеспечивающими без дальнейших разрытии строительство надземной части здания и ввод его в эксплуатацию.

15. Особенности монтажа крупногабаритных металлических конструкций.

Металлические конструкции необходимо монтировать в соответствии с чертежами КМД (конструкции, металлические, деталировка), разработанными по рабочим чертежам КМ (конструкции металлические). Качество монтажа конструкций должно быть проконтролировано линейным инженерно-техническим персоналом. При выполнении монтажа необходимо вести журналы монтажных и сварочных работ.

К производству монтажных работ приступают только после готовности фундаментов и других мест опирания металлических конструкций.

Методы

монтажа металлических конструкций

принципиально не отличаются от методов

монтажа железобетонных конструкций. Выполнение же отдельных технологических

процессов по монтажу металлических

конструкций и применяемые при этом

приспособления имеют некоторые

особенности. Металлические конструкции

часто имеют большие размеры и массу.

Конструкции значительных размеров

(колонны высотой более 20 м, фермы пролетом

более 18 м и др.) поставляют с заводов на

строительную площадку в виде двух или

нескольких частей, где их раскладывают

в зоне действия монтажного крана на

стеллажах в соответствии с

очередностью укрупнительной сборки,

собирают их, выверяют по осям, диагоналям,

отметкам и после устранения дефектов

соединяют, согласно проекту (при помощи

болтов, сварки, заклепок).

Выполнение же отдельных технологических

процессов по монтажу металлических

конструкций и применяемые при этом

приспособления имеют некоторые

особенности. Металлические конструкции

часто имеют большие размеры и массу.

Конструкции значительных размеров

(колонны высотой более 20 м, фермы пролетом

более 18 м и др.) поставляют с заводов на

строительную площадку в виде двух или

нескольких частей, где их раскладывают

в зоне действия монтажного крана на

стеллажах в соответствии с

очередностью укрупнительной сборки,

собирают их, выверяют по осям, диагоналям,

отметкам и после устранения дефектов

соединяют, согласно проекту (при помощи

болтов, сварки, заклепок).

Основными монтажными элементами зданий с металлическим каркасом являются колонны, балки, фермы, прогоны и связи.

Монтаж

колонн. До начала монтажа колонн проверяют

правильность установки фундаментов и

анкерных болтов, выверяя их геодезическими

инструментами. Фактическое положение

фундаментов и анкерных болтов наносят

на исполнительном чертеже и сравнивают

с проектом. При этом отклонение осей

фундаментов под колонны не должно быть

больше указанных в СНиП.

При этом отклонение осей

фундаментов под колонны не должно быть

больше указанных в СНиП.

До монтажа на нижний опорный лист башмака колонны наносят установочные оси. Затем к колонне в местах примыкания балок, стропильных и подстропильных ферм прикрепляют инвентарные металлические подмости — люльки или опорные деревянные брусья (так называемые пальцы) для устройства на них деревянных подмостей, а также лестницу. Потом колонны стропуют (как правило, под консоль), поднимают и устанавливают в проектное положение. Под строп Б местах огибания кромок колонн подкладывают инвентарные деревянные подкладки, предупреждающие канат от излома.

Колонны поднимают обычно в вертикальном положении. Поднятую колонну наводят на анкерные болты, опирают на фундамент и закрепляют к фундаменту анкерными болтами при помощи гаек и контргаек.

Башмак

колонны опирают на выверенные стальные

опорные плиты или балки-рельсы, заделанные

в бетон

фундамента с последующим замоноличиванием.

Смонтированную колонну до ее расстроповки

необходимо установить по отвесу,

закрепить анкерными болтами и расчалить

вдоль ряда. Расчалки прикрепляют к

фундаментам соседних колонн и снимают

их после надежного закрепления последних.

Затем на колоннах устраивают подмости

в местах примыкания подстропильных,

стропильных ферм и балок.

Расчалки прикрепляют к

фундаментам соседних колонн и снимают

их после надежного закрепления последних.

Затем на колоннах устраивают подмости

в местах примыкания подстропильных,

стропильных ферм и балок.

Колонны, как правило, следует начинать монтировать с той панели, в которой расположены постоянные продольные связи между колоннами. Затем необходимо выверить колонны, закрепить связи проектными креплениями и только после этого продолжать дальнейший монтаж конструкций. Выверку колонн, т. е. окончательное приведение в проектное положение, следует вести одновременно с их установкой. При установке колонн на фундаменты их выверяют, совмещая риски на опорной плите колонны с рисками на фундаментах. Вертикальность колонн проверяют отвесом или теодолитом. Окончательно колонны по высоте выверяют по положению консолей, для него последние нивелируют.

Выверенные колонны закрепляют анкерными болтами. Четыре анкерных болта обеспечивают устойчивость колонны.

Монтаж

балок. Балки монтируют, как и колонны,

самоходными кранами — гусеничными или

автомобильными. Легкие балки монтируют

одним краном, тяжелые, например подкрановые

(массой более 20 т)—двумя. Процесс монтажа

балок включает операции: подготовка к

подъему (укрупнительная сборка,

прикрепление стыковых накладок двух

смежных балок и др.), строповка, подъем

и установка, крепление и выверка

установленных балок. Под строп в местах

его перегиба ставят деревянные или

металлические инвентарные подкладки.

Легкие балки монтируют

одним краном, тяжелые, например подкрановые

(массой более 20 т)—двумя. Процесс монтажа

балок включает операции: подготовка к

подъему (укрупнительная сборка,

прикрепление стыковых накладок двух

смежных балок и др.), строповка, подъем

и установка, крепление и выверка

установленных балок. Под строп в местах

его перегиба ставят деревянные или

металлические инвентарные подкладки.

Балку

от земли до ее проектного положения

поднимают в два приема. Приподняв балку

на 10—15 см от земли проверяют правильность

и надежность строповки, после чего

продолжают подъем и на весу опускают

на опору. При монтаже подкрановых балок

наиболее сложной операцией является

их выверка, так как требуется высокая

точность установки, необходимой для

работы мостовых кранов. Положение

подкрановых балок по высоте выверяют

нивелиром. Расстояние между осями

подкрановых путей определяют стальной

рулеткой. После выверки, окончательной

установки и закрепления подкрановых

балок приступают к укладке подкрановых

рельсов.

Монтаж ферм. К монтажу ферм можно приступать только после выверки и окончательного закрепления колонн и связей по ним. В большинстве случаев монтаж ведут из укрупненных блоков, состоящих из ферм, рам фонарей и связей. Такие блоки собирают в зоне действия монтажного крана. Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение. Монтаж блока, спаренного из двух ферм, захватывают не менее, чем за четыре верхних узла ферм. Для подъема блока используют стропы и траверсы, оборудованные захватами дистанционного управления.

Блоки ферм поднимают на высоту, превышающую отметку опоры на 0,5—1 м, затем медленно опускают на опору и закрепляют болтами.

Когда фермы монтируют по одной, начинают с их подготовки к подъему, состоящего в основном из укрупнительной сборки и усиления ферм, а также навески деталей и крючьев для устройства подмостей.

Фермы

пролетом до 24 м обычно в усилении не

нуждаются, а фермы больших пролетов

нужно усиливать. Необходимость усиления

ферм при подъеме и кантовке вызывается

тем, что у фермы при этом нижний пояс

растягивается, а верхний сжимается, т.

к. ферму подвешивают к крюку крана в

двух местах, за узлы верхнего пояса, что

может вызвать изгиб или перелом ее.

Чтобы избежать этого, ферму усиливают

деревянными бревнами и пластинами.

Необходимость усиления

ферм при подъеме и кантовке вызывается

тем, что у фермы при этом нижний пояс

растягивается, а верхний сжимается, т.

к. ферму подвешивают к крюку крана в

двух местах, за узлы верхнего пояса, что

может вызвать изгиб или перелом ее.

Чтобы избежать этого, ферму усиливают

деревянными бревнами и пластинами.

Закончив усиление приступают к строповке и подъему фермы. После того как ферма будет поднята в вертикальное положение, к ней прикрепляют детали для устройства подмостей — крючья из круглой стали, скобы и брусья (в зависимости от типа подмостей). При подаче блоков и ферм к их концам прикрепляют по две пеньковые оттяжки, которыми, монтажники поддерживают и наводят фермы. Для наводки и постановки блоков на колонны заранее устраивают подмости.

Монтаж

стропильных ферм следует начинать, как

правило, со связевой панели. Первую

ферму устанавливают в проектное

положение, прикрепляют к опорам не менее

чем на 50% проектного числа болтов и

расчаливают за узлы верхний пояс фермы

двумя, четырьмя или шестью (в зависимости

от пролета) расчалками. Затем поднимают

вторую ферму и до расстроповки закрепляют

ее постоянными и Смонтированные связи

Только после этого можно снимать стропы.

Каждую последующую ферму в этом пролете

устанавливают и крепят к ранее

установленным постоянными и временными

связями, после чего снимают стропы.

Фермы выверяют сразу после установки.

Выверка ферм заключается в проверке

прямолинейности поясов и вертикальности

плоскости ферм. Отклонение от проектных

размеров и положений возможно только

в пределах, допускаемых СНнП. После

установки, выверки и закрепления

очередного блока или фермы на них

укладывают плиты покрытия от середины

к краям, симметрично относительно

середины пролета. При наличии фонарей

плиты укладывают от фонаря к краям

симметрично по обе стороны от него, а

потом по фонарю от края к краю.

Затем поднимают

вторую ферму и до расстроповки закрепляют

ее постоянными и Смонтированные связи

Только после этого можно снимать стропы.

Каждую последующую ферму в этом пролете

устанавливают и крепят к ранее

установленным постоянными и временными

связями, после чего снимают стропы.

Фермы выверяют сразу после установки.

Выверка ферм заключается в проверке

прямолинейности поясов и вертикальности

плоскости ферм. Отклонение от проектных

размеров и положений возможно только

в пределах, допускаемых СНнП. После

установки, выверки и закрепления

очередного блока или фермы на них

укладывают плиты покрытия от середины

к краям, симметрично относительно

середины пролета. При наличии фонарей

плиты укладывают от фонаря к краям

симметрично по обе стороны от него, а

потом по фонарю от края к краю.

Монтаж прогонов и связей выполняют одновременно с монтажом покрытия для обеспечения их необходимой устойчивости в процессе установки.

Смонтированные

металлические конструкции предъявляют

к сдаче. Приемка строительной организацией

и заказчиком смонтированных металлических

конструкций всего сооружения или

отдельных его пространственно-жестких

секций должна осуществляться после

окончательного закрепления конструкций

в проектном положении.

При приемке конструкций предъявляется документация: рабочие (КМ) и деталировочные (КМД) чертежи; акты приемки скрытых работ; заводские сертификаты на поставленные заводские конструкции; данные о результатах геодезических замеров при проверке разбивочных осей и установке конструкций; опись удостоверений (дипломов) сварщиков, производивших сварку конструкций на монтаже; акт на окраску конструкций, выполненную на монтаже.

Отклонения в положении смонтированных конструкций не должны превышать величин, указанных в СНиП.

После приемки конструкции окрашивают, что оформляется отдельным актом

Инвентарные подмости, применяемые при монтаже конструкций, подразделяют на сборочные и монтажные.

16. Технология устройства забивных свай. Средства механизации. Контроль качества работ.

Чтобы

забить сваи, применяется специальное

сваебойное оборудование такое как:

копёр, дизель-молот, гидромолот, «паровая

баба» и т.д. В стеснённых условиях

точечной застройки возможны некоторые

подвижки грунта, выпирания и т. д., что

отрицательно сказывается на целостности

фундамента рядом стоящего здания. Хотя,

это скорее — исключение, чем правило.

Существуют некоторые сложности и при

самой забивке. Техника шумная,

соответственно — всегда есть проблема

с жильцами рядом стоящих домов.

д., что

отрицательно сказывается на целостности

фундамента рядом стоящего здания. Хотя,

это скорее — исключение, чем правило.

Существуют некоторые сложности и при

самой забивке. Техника шумная,

соответственно — всегда есть проблема

с жильцами рядом стоящих домов.

Забивные железобетонные сваи производятся двух основных видов:

В зависимости от способов создания в грунте полости и методов укладки и уплотнения материала набивки сваи подразделяют на буронабивные, пневмонабивные, вибротрамбованные, частотрамбованные, песчаные и грунтобетонные.

Основы крепления и крепления грузов на судах

906 акции

Груз загружается на судно, когда оно устойчиво плывет по воде, в вертикальном положении или с практичным дифферентом на корму. Когда корабль выходит в море, он сталкивается с внешними силами, которые приводят к шести формам движений, действующих на корабль. Эти движения представляют угрозу, особенно для тех судов, которым требуется крепление груза и его крепление на открытой палубе (контейнеровозы).

Чтобы узнать больше о силе и остойчивости судов, прочтите Параметрическая качка в контейнеровозах и Остойчивость судов в целости и сохранности.

Если хранение груза недостаточно надежно, то не избежать поведения моря и ветра, когда они проявляют свою ярость. В результате это наносит ущерб загруженному грузу, вызывая повреждение другого груза, находящегося поблизости, или конструкций и оборудования судна, и даже выброс груза за борт. Ненадлежащее крепление груза и несоблюдение порядка размещения груза на судах представляет опасность для имущества, жизни и окружающей среды в море.

Чтобы узнать больше о креплении и укладке грузовых контейнеров на судах, прочитайте «Планирование размещения грузовых контейнеров» и как позаботиться о грузе на контейнеровозах?

Во избежание подобных ситуаций ответственный персонал на борту должен быть достаточно компетентным, чтобы планировать и обеспечивать безопасную перевозку груза в любое время. Это достигается за счет правильного планирования крепления и крепления контейнеров.

Узнайте больше о важности крепления контейнеров здесь.

Давайте рассмотрим несколько компонентов, которые необходимы для понимания важности правильного крепления груза.

Основные причины утраты или повреждения груза1. Суровые и неблагоприятные погодные условия и отсутствие учета различных причастных сил – Различные условия по шкале Бофорта, не принимаемые во внимание судном сталкивается с худшим в любой данный момент. Ответственный персонал, осуществляющий перевозку груза, иногда не может предусмотреть характеристики судна и поведение в непогоду

2. Незнание соответствующих правил и руководящих рекомендаций – Несоблюдение инструкций или правил по креплению и креплению груза может привести к катастрофе

3. Давление контроля затрат – Падение экономики приводит к процедурам сокращения затрат, что, в свою очередь, означает менее качественную работу по креплению груза

4. Недостаточное время и персонал для завершения крепления груза перед отплытием – Из-за чрезмерного количества документов и короткого оборота в порту иногда контролируются основы крепления и обработки груза на судах

5. Неадекватное применение основных методов морского дела для обеспечения полной неподвижности груза – Неэффективное использование крепежных материалов или, в этом отношении, использование крепежных материалов вокруг острых краев, что приводит к их расщеплению или даже к недостаточной силе, устойчивости и/или количество ремней

Неадекватное применение основных методов морского дела для обеспечения полной неподвижности груза – Неэффективное использование крепежных материалов или, в этом отношении, использование крепежных материалов вокруг острых краев, что приводит к их расщеплению или даже к недостаточной силе, устойчивости и/или количество ремней

6. Неправильное использование устройства крепления груза – Неправильно изготовлены проволочные петли и проушины. Недостаток знаний в области использования захватов для бульдога, шурупов, проволочных строп/ремней и т. д.

7. Отсутствие преемственности прочности между различными компонентами крепления – Общие характеристики судна и возраст постройки играют важную роль в эффективной грузовой работе

8. Неправильная несбалансированная укладка и неадекватное распределение веса принятые меры контроля

О чем следует помнить при креплении груза1. Надлежащая плотная укладка грузовых контейнеров на судах позволяет избежать необходимости их полного крепления при условии, что груз надлежащим образом упакован и в нем нет тяжелых компонентов

2. Громоздкие и тяжелые единицы могут по-прежнему нуждаться в закреплении, даже если пространство вокруг них заполнено другим грузом. Особое внимание следует обращать на вероятность соскальзывания или опрокидывания таких блоков

Громоздкие и тяжелые единицы могут по-прежнему нуждаться в закреплении, даже если пространство вокруг них заполнено другим грузом. Особое внимание следует обращать на вероятность соскальзывания или опрокидывания таких блоков

3. Несколько блоков можно закрепить или связать вместе в один блок

4. Следует использовать постоянные точки крепления на грузе, но это следует помнить что эти точки крепления предназначены для внутреннего транспорта и могут не обязательно подходить для крепления других предметов на борту судов

5. Независимые найтовы должны быть должным образом закреплены только в подходящих опорных точках судового оборудования и конструкции, предпочтительно на предусмотренных точках крепления

6. Грузовые найтовы должны быть натянуты и как можно короче для лучшего удержания

7. По возможности несколько ремней, прикрепленных к одному предмету груза, должны находиться под одинаковым натяжением.

8. Следует полностью избегать интеграции компонентов из различных материалов, имеющих различную прочность и эластичность. 0003

0003

9. Креплений должно быть достаточно, чтобы предотвратить перемещение груза при крене судна на 30 градусов в течение 13 секунд. смены

Обычно используемые средства крепления сухого груза, бутылочные винты и другие запатентованные натяжные устройства, используемые в основном на контейнеровозах

2. Tomming : строительство опоры из хвойного дерева квадратного сечения, которая отделяет груз от конструкции судна или другого груза

3. заполнение : использование подушек безопасности, пустых поддонов, старых шин и т. д. для заполнения пустот и поломок между предметами груза и между грузом и конструкциями судна

4. Противоскольжение : Плоские борта используются для увеличения трения грузов

5. Крепление : Выровняйте укладку с помощью подкладок, чтобы несколько блоков были объединены в один блок. Кроме того, укладка мешков или картонных коробок в разных направлениях в каждом слое образует самоблокирующуюся плиту, которая является плотной укладкой для перемещения грузов

6. Модификации конструкции : Очень тяжелый груз неудобной формы может быть закреплен путем приваривания блока непосредственно к конструкции судна или путем изготовления стального каркаса или другой опоры или подкладки, постоянно прикрепленной к конструкции судна

Модификации конструкции : Очень тяжелый груз неудобной формы может быть закреплен путем приваривания блока непосредственно к конструкции судна или путем изготовления стального каркаса или другой опоры или подкладки, постоянно прикрепленной к конструкции судна

1. Когда грузы поднимаются на стропе, общая идея состоит в том, чтобы груз был закреплен в воздухе так же, как на земле

2. Грузы должны быть удовлетворительно закреплены стропы

(a) Грузы полностью удерживаются стропами (например, мешки в сетках)

(b) Используйте фиксированные подъемные подвески или проушины, если они доступны грузы следует оставлять лежать в незакрепленных бухтах линии

(d) При использовании специализированных компонентов они должны быть надлежащим образом прикреплены к грузу и соблюдать инструкции производителя

3. Стропы должны быть достаточно прикреплены к подъемным устройствам

4. Грузы должны быть подвешены так, что они не будут разрушаться или менять форму при подъеме

5. Груз не должен повреждать стропы, что может привести к их разрыву. Используйте набивку или прокладку в уязвимых местах или на острых краях

Груз не должен повреждать стропы, что может привести к их разрыву. Используйте набивку или прокладку в уязвимых местах или на острых краях

6. Убедитесь, что строп не повредит грузы

7. Точки поворота всех подъемных частей должны располагаться как можно ближе к вертикали для беспрепятственного подъема краном.

Безопасность контейнеровозов зависит от крепления. Знаете ли вы какие-либо другие важные моменты, которые необходимо учитывать при креплении грузов на судах?

Об авторе

Бикрам Пал Сингх – профессиональный моряк и блоггер. Он много плавал, работая на различных нефтяных танкерах и морских судах. В настоящее время старший помощник, он любит читать и составлять заметки о критических судовых операциях и психологии экипажа. В свободное от плавания время любит пешие походы, страстный искатель приключений и сертифицированный дайвер.

Related Posts

Таблица нагрузки — цепные стропы

Здесь вы найдете ключевые факторы при расчете предельной рабочей нагрузки (WLL) цепных стропов, такие как углы использования, безопасные рабочие температуры и уклон.

Пожалуйста, используйте эту информацию только для справки.

| Цепные стропы | ||||||||

| Пределы рабочей нагрузки класса 8 соответствуют стандарту BS EN 818-4:1996+A1:2008 | ||||||||

| Предельная рабочая нагрузка, тонны | ||||||||

| Диаметр цепи | Одна ножка | Две ножки | Три и четыре ножки | Бесконечный | Диаметр цепи | |||

| 0° < ß ≤ 45° | 45° < ß ≤ 60° | 0° < ß ≤ 45° | 45° < ß ≤ 60° | |||||

| мм | Марка | Коэффициент 1 | Коэффициент 1,4 | Коэффициент 1 | Коэффициент 2. 1 1 | Коэффициент 1,5 | Коэффициент 1,6 | |

| 7 | 8 | 1,5 | 2,12 | 1,5 | 3,15 | 2,24 | 2,5 | 7 |

| 7 | 10 | 2 | 2,8 | 2 | 4,2 | 3 | 3,2 | 7 |

| 8 | 8 | 2 | 2,8 | 2 | 4,2 | 3 | 3,2 | 8 |

| 10 | 8 | 3,15 | 4,25 | 3,15 | 6,7 | 4,75 | 5 | 10 |

| 10 | 10 | 4 | 5,6 | 4 | 8,4 | 6 | 6,4 | 10 |

| 13 | 8 | 5,3 | 7,5 | 5,3 | 11,2 | 8 | 8,5 | 13 |

| 13 | 10 | 6,7 | 9,5 | 6,7 | 14 | 10 | 10,7 | 13 |

| 16 | 8 | 8 | 11,2 | 8 | 17 | 11,8 | 12,5 | 16 |

| 16 | 10 | 10 | 14 | 10 | 21,2 | 15 | 16 | 16 |

| 19 | 8 | 11,2 | 16 | 11,2 | 23,6 | 17 | 18 | 19 |

| 19 | 10 | 14 | 20 | 14 | 30 | 21 | 22,4 | 19 |

| 22 | 8 | 15 | 21,2 | 15 | 31,5 | 22,4 | 22,4 | 22 |

| 23 | 8 | 16 | 23,6 | 16 | 35,5 | 25 | 26,5 | 23 |

| 23 | 10 | 21 | 29,5 | 21 | 44 | 31,5 | 33,5 | 23 |

| 26 | 8 | 21,2 | 30 | 21,2 | 45 | 31,5 | 33,5 | 26 |

| 26 | 10 | 27 | 38 | 27 | 57 | 40 | 43 | 26 |

| 32 | 8 | 31,5 | 45 | 31,5 | 67 | 47,5 | 50 | 32 |

| 32 | 10 | 40 | 56 | 40 | 85 | 60 | 65 | 32 |

НИКОГДА НЕ ПРЕВЫШАЙТЕ ПРЕДЕЛ РАБОЧЕЙ НАГРУЗКИ (WLL), УКАЗАННЫЙ НА СТРОПЕ. | ||||||||

| При использовании строп в удушающей сцепке уменьшите допустимую нагрузку на 20 % | ||||||||

Цепные стропы ограничения по углу использования — Вариация нагрузки на ветвь цепного стропа с углом наклона ветвей для груза 10т.

Все многоветвевые цепные стропы создают горизонтальную составляющую силы, которая увеличивается по мере увеличения угла от вертикали. Нельзя использовать цепной строп, если угол от вертикали превышает 60˚, так как за пределами этой точки резко возрастают силы в опорах.

НЕ ИСПОЛЬЗУЙТЕ МНОГООПОРНЫЕ ЦЕПНЫЕ СТРОПЫ ПОД УГЛАМИ В ЗАТЕМНЕННОЙ ОБЛАСТИ (как показано на схеме выше).

Также следует избегать углов менее 15˚, так как это может привести к нестабильности нагрузки.

Если углы строп находятся на направляющих или внутри них, строп находится в пределах диапазона углов

0˚<ß « 45˚, как указано в таблице нагрузки.

|

Ограничения по использованию

Из-за риска охрупчивания стропы KUPLEX не следует использовать в кислотных или едких растворах, а также в сильнокислых или едких средах. В неясных условиях проконсультируйтесь с Certex.

Стропы KUPLEX не должны подвергаться термической обработке, гальванизации, гальванике, покрытию или подвергаться каким-либо процессам, связанным с нагревом или травлением. Каждый из этих процессов может иметь опасные последствия и приведет к аннулированию сертификата производителя.

| Температура стропа | Снижение предельной рабочей нагрузки (WLL) | |

| 8 класс | 10 класс | |

| -40°C — 200°C | Нет | Нет |

| 200°C — 300°C | 10% | НЕ ИСПОЛЬЗОВАТЬ |

| 300°C — 400°C | 25% | НЕ ИСПОЛЬЗОВАТЬ |

| Выше 400°C | НЕ ИСПОЛЬЗОВАТЬ | НЕ ИСПОЛЬЗОВАТЬ |

Стропы KUPLEX можно использовать при температурах до -40°C без снижения предельной рабочей нагрузки.

, д. 19

, д. 19 , д. 60

, д. 60 260

260 , д. 8Б

, д. 8Б , д. 1

, д. 1 , д. 160

, д. 160

Используют их как двойную (рис. 130, д)

или простую (рис. 130, ё) удавку.

Используют их как двойную (рис. 130, д)

или простую (рис. 130, ё) удавку. Этой траверсой

можно поднимать одновременно три или

четыре контейнера. Крючки поддонов

контейнеров захватываются пбтлями

траверс. Комплект состоит из двух

траверс, поэтому траверса называется

парной. Траверсу цепляют к крюку крана

с помощью четырехветвевого стропа.

Этой траверсой

можно поднимать одновременно три или

четыре контейнера. Крючки поддонов

контейнеров захватываются пбтлями

траверс. Комплект состоит из двух

траверс, поэтому траверса называется

парной. Траверсу цепляют к крюку крана

с помощью четырехветвевого стропа. 136, б, в), позволяющие высыпать

бетон порциями через секторный затвор.

136, б, в), позволяющие высыпать

бетон порциями через секторный затвор.