Схема системы тормозов КамАЗ-5320| Opex.ru opex.ru opex.ru

Меню

- Новости

- Статьи

- Видеоматериалы

- Фотоматериалы

- Публикация в СМИ

- 3D-тур

Будь в курсе

Новости, обзоры и акции

28.12.2021

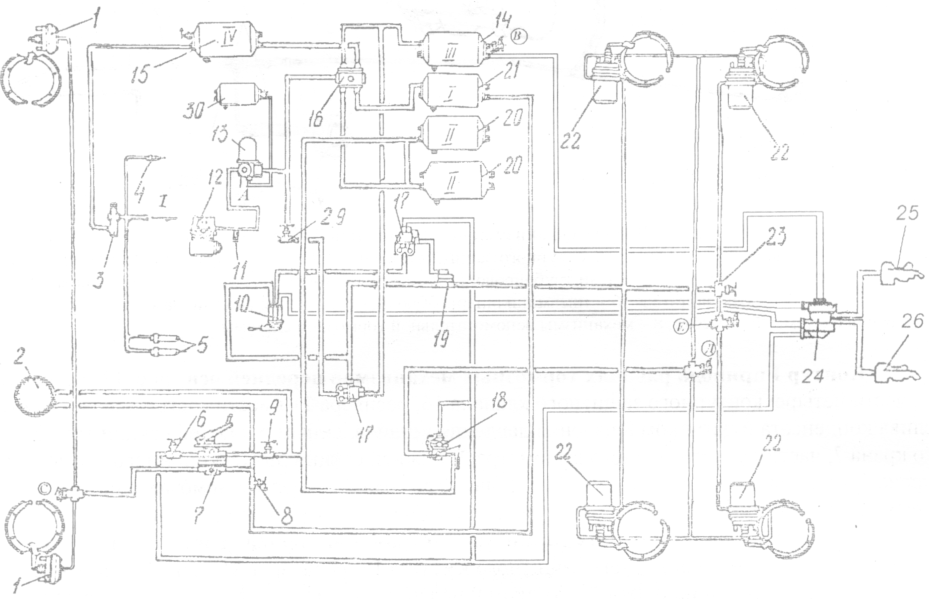

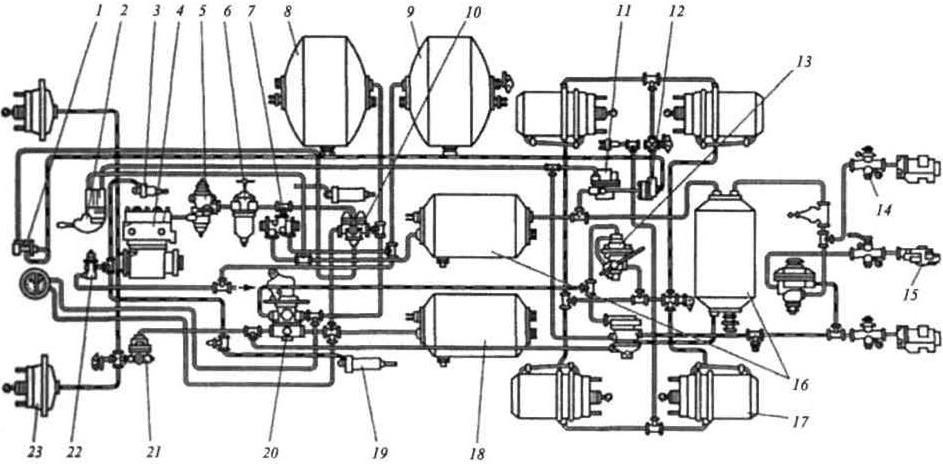

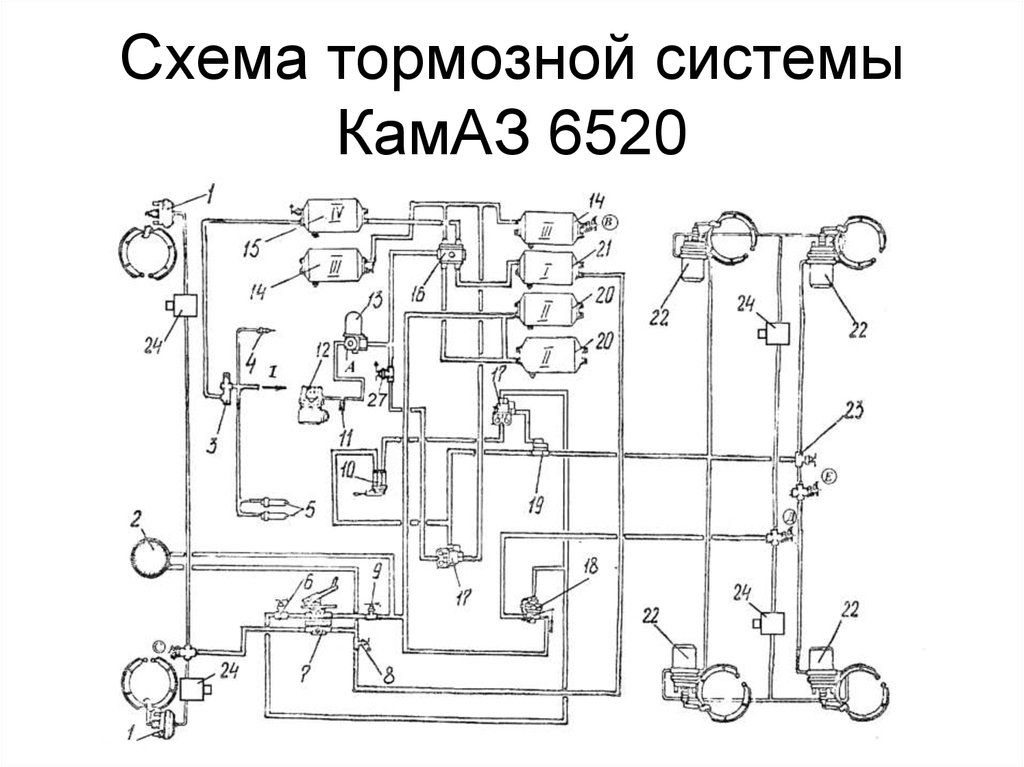

Схема тормозной системы КамАЗ-5320 отличается от легковых автомобилей, так как в конструктивном плане включает 4 отдельных узла. Каждый из них обладает своими особенностями работы и предназначен для выполнения определенного набора функций. Сама тормозная система грузового авто отвечает за два момента: управление и повышение уровня безопасности.

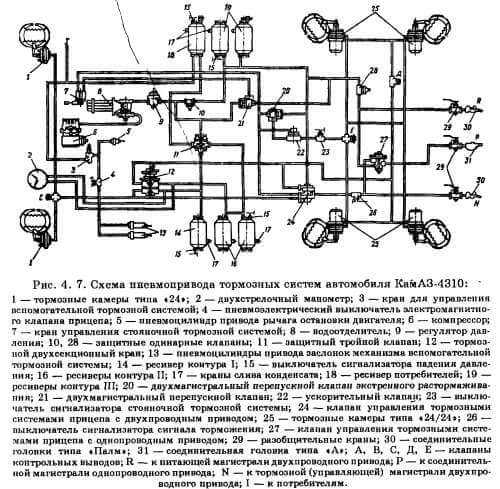

Расшифровка схемы:

- Камера тормозная

- Манометр двухстрелочный

- Кран аварийного растормаживания стояночной тормозной системы

- Кран управления стояночной тормозной системой

- Компрессор

- Регулятор давления

- Предохранитель от замерзания

- Клапан двойной защитный

- Клапан тройной защитный

- Воздушный баллон контура 2

- Воздушный баллон контура 4

- Воздушный баллон контура 3

- Камера тормозная с энергоаккумулятором

- Клапан ускорительный

- Датчик включения контрольной лампы стояночной тормозной системы

- Клапан двухмагистральный

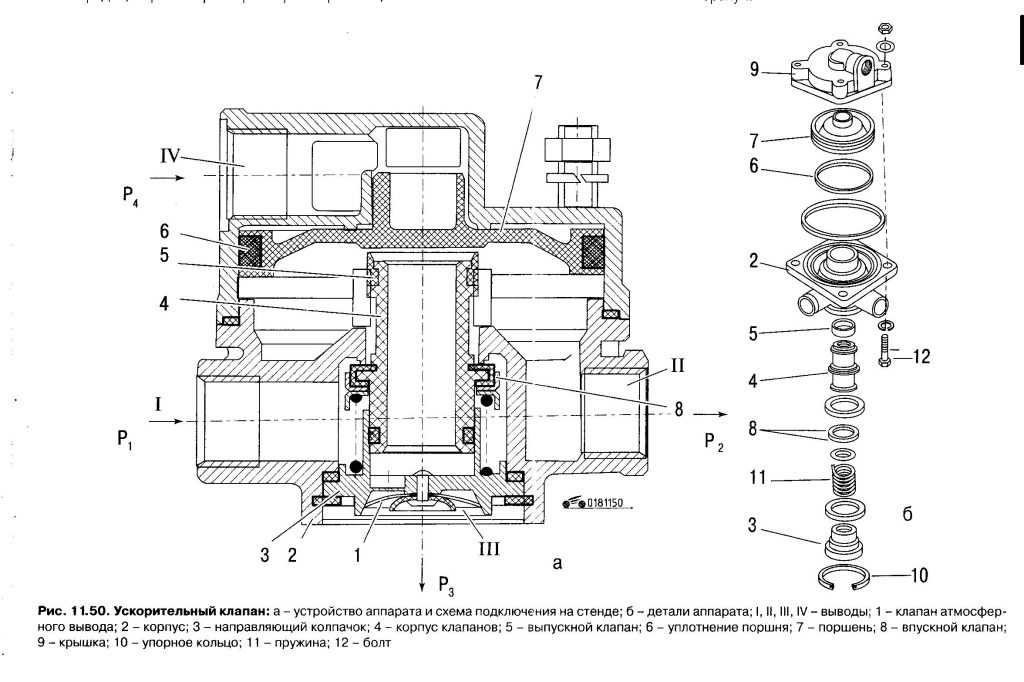

- Кран разобщительный

- Головки соединительные типа А и типа «Палм»

- Клапан одинарный защитный

- Воздушный баллон контура 3

- Регулятор автоматический тормозных сил

- Воздушный баллон контура 1

- Пневмоцилиндр привода заслонки вспомогательной тормозной системы

- Кран двухсекционный тормозной

- Клапан ограничения давления

Принципы работы

Схему тормозной системы КамАЗ-5320 стоит начать рассматривать с принципов работы. После нажатия на ее педаль происходит передача давления на усилитель. Последний элемент далее оказывает воздействие на основной цилиндр. Поршневая система цилиндра передает полученную энергию для перемещения колодок к дискам грузовика.

После нажатия на ее педаль происходит передача давления на усилитель. Последний элемент далее оказывает воздействие на основной цилиндр. Поршневая система цилиндра передает полученную энергию для перемещения колодок к дискам грузовика.

Следует отметить, что управление механизмами тормозов производится за счет нажатия на тормозную педаль. За счет этого создается давление жидкости. Именно этот фактор запускает процесс остановки. Уже после ее окончательного завершения происходит задействование возвратной пружины, поэтому педаль переходит в неактивное положение. Поршень основного цилиндра также приходит в обратное положение. Тормозные колодки обеспечивают необходимую степень отставания основных частей пружин от барабанов.

Дополнительно важно упомянуть про продуктивность тормозной системы КамАЗ-5320, которая отвечает высоким требованиям за счет включения отдельных устройств для повышения безопасности.

Общее описание тормозов

Как уже говорилось выше, тормозная система КамАЗ-5320 включает 4 основных блока: основной, стояночный, вспомогательный и запасной. Каждый из перечисленных компонентов обладает схожим строением, но работа при этом происходит по отдельности. Если один из них становится неисправным, остальные 3 отвечают на остановку груженого автомобиля. Элементы управления расположены поблизости к водителю, что дает возможность быстрого и своевременного доступа к любому из блоков.

Каждый из перечисленных компонентов обладает схожим строением, но работа при этом происходит по отдельности. Если один из них становится неисправным, остальные 3 отвечают на остановку груженого автомобиля. Элементы управления расположены поблизости к водителю, что дает возможность быстрого и своевременного доступа к любому из блоков.

Опишем каждый из блоков по отдельности:

- Основной. Предназначен для управления грузовиком во время движения. Включает пневматический привод, который по отдельности регулирует задние и передние колеса. Очевидно, что главными составляющими тормозной системы являются барабан и колодки. Чаще всего блок выходит из строя по причине их неисправности, так как на них оказываются серьезные нагрузки, за счет чего возникает изнашивание.

- Запасной используется для изменения скоростного режима и остановки при появлении неисправностей в основном блоке. Конструктивный элемент объединен со стояночным тормозом рядом общих механизмов: 4 пружины, 2 воздушных баллона, защитный клапан, датчик давления, тормозной кран, набор трубопроводов, шланги.

Действие системы запускается при помощи стояночного рычага, за счет которого происходит ее перевод в промежуточное положение.

Действие системы запускается при помощи стояночного рычага, за счет которого происходит ее перевод в промежуточное положение. - Вспомогательный блок задействует двигатель для остановки машины и свободного перемещения за счет скатывания по наклонной плоскости. Процесс торможения запускается при нажатии кнопки, расположенной в непосредственной близости от рулевой колонки. После этого стартует перемещение сжатого воздуха от защитного клапана в направлении тормозных цилиндров. Благодаря этому путь у отработанных газов перекрывается, а мотор в этот момент выполняет задачи компрессора. Давление идет на барабан и колодки, после чего начинается торможение.

- Стояночный блок помогает удерживать авто на месте при кратковременных остановках и на длительных стоянках. Дополнительно конструкция содержит механизм экстренного растормаживания. Чтобы активизировать систему, используется кнопка, расположенная на панели. Иногда возникает необходимость механического способа растормаживания.

Техническое обслуживание тормозной системы

Техническое обслуживание тормозной системы КамАЗ-5320 должно производиться в соответствии с регламентом и включать в себя внешний осмотр, проверку состояния креплений, очистку механизмов, узлов и отдельных деталей. Часто во время процедуры выполняют регулировку промежутков между барабаном и колодкой.

Во время осмотра системы тормозов важно уделить внимание следующим моментам:

- правильность соединения суппорта с фланцами мостов;

- надежность крепления гаек, которые находятся на кронштейнах зажимных конструкций;

- расположение тормозных накладок;

- вращение разжимного вала.

В случае расположения накладок на расстояниях от головок менее, чем на 0,5 мм, необходимо произвести их замену. При эксплуатационном процессе важно обеспечить отсутствие взаимодействия их с масляной жидкостью, так как в этом случае свойства компонентов будут утрачены.

Вал разжимного кулачка должен свободно крутиться внутри кронштейна. При наличии заедания необходимо произвести очистку опорных поверхностей и смазать тонким слоем консистентной смазки.

Вспомогательный блок системы тормозов КамАЗ-5320 тоже нуждается в своевременном проведении технического обслуживания. В процессе осуществляется проверка заслонок и креплений. В случае затрудненного вращения заслонки необходимо снять корпус, очистить и промыть керосином. После последующего обдува сжатым воздухом все детали возвращаются на свои места.

Если уровень тормозной жидкости не соответствует норме, то возникают разные неполадки: начинают заедать детали, появляется сторонний дополнительный шум, увеличивается тормозной путь. Эти же факторы говорят об изношенности колодок тормозной системы КамАЗ-5320.

Другие статьи

Смотреть

ещё

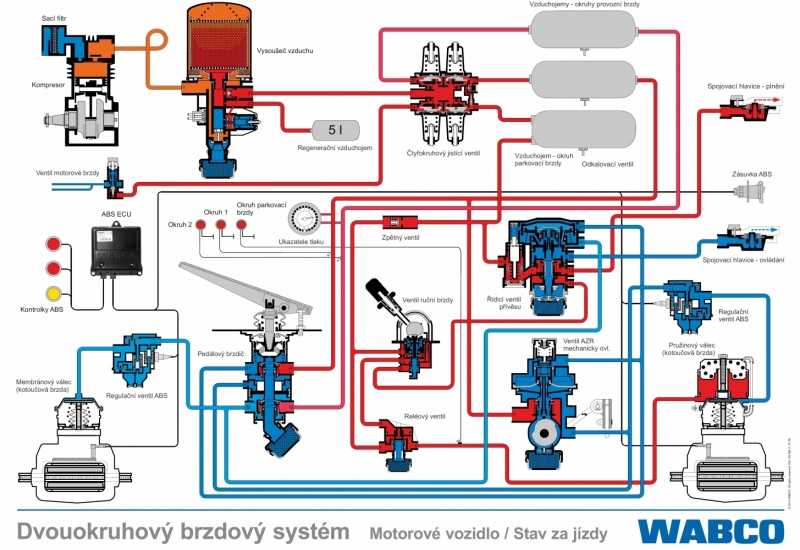

Распиновка блока АБС КамАЗ Вабко

31. 01.2022 21:00:00

01.2022 21:00:00

Установка зажигания КамАЗ-43118

31.01.2022 21:00:00

Технические характеристики КамАЗ-55111

31.01.2022 21:00:00

Технические характеристики КамАЗ-5511

25.01.2022 21:10:00

Сколько лошадиных сил в КамАЗе

25.01.2022 15:14:00

Технические характеристики КамАЗ-65117

25.01.2022 10:40:00

Регулировка сцепления КамАЗ

25.01.2022 10:40:00

Технические характеристики КамАЗ-55102

24.01.2022 10:40:00

Как поднять кабину на КамАЗ

24.01.2022 10:34:00

Коды ошибок КамАЗ класса Евро-5

28.12.2021 11:55:00

Высота КамАЗа

28.12.2021

Схема электропроводки КамАЗ-5320

28. 12.2021

12.2021

Технические характеристики КамАЗ-65115

27.12.2021

Технические характеристики КамАЗ-43118

24.12.2021

Сколько литров масла в двигателе КамАЗ

06.12.2021

Как установить насос на ЯМЗ

06.12.2021

Как выставить зажигание на КАМАЗ-740

Коды ошибок КамАЗ

04.12.2021

Установка ЯМЗ на КАМАЗ

03.12.2021

Технические характеристики КамАЗ-6520

02.12.2021

Смотреть

ещё

Возврат к списку

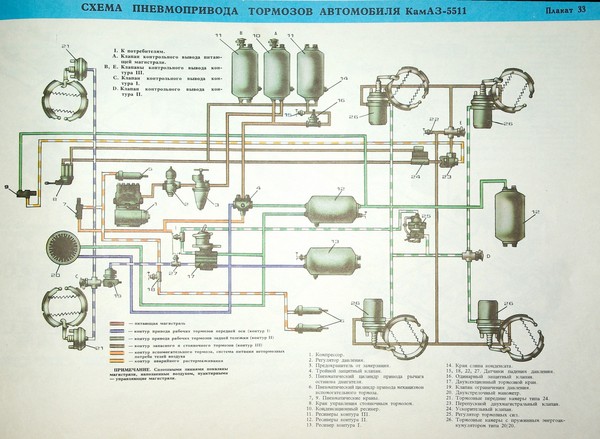

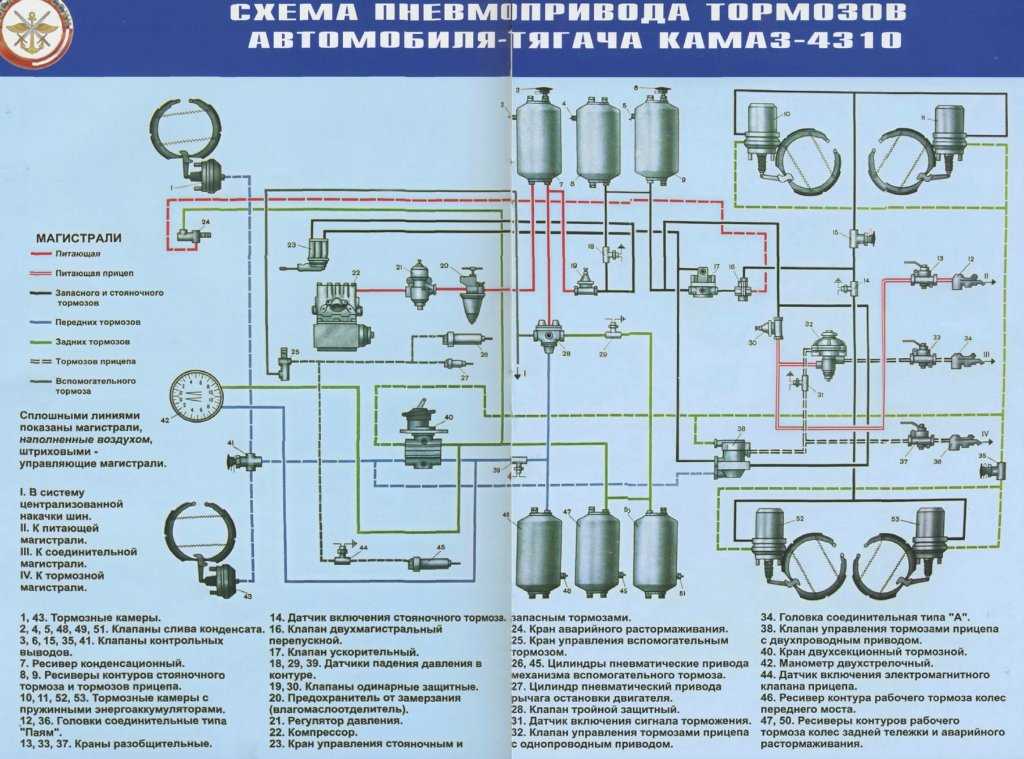

Диагностика пневмопривода тормозов КАМАЗ старого образца 5320, 5511, 4310

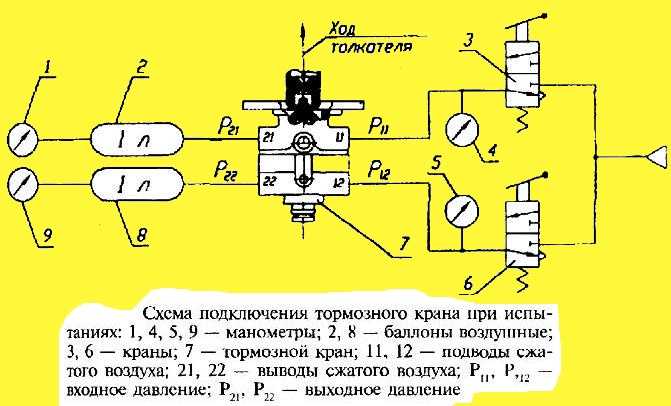

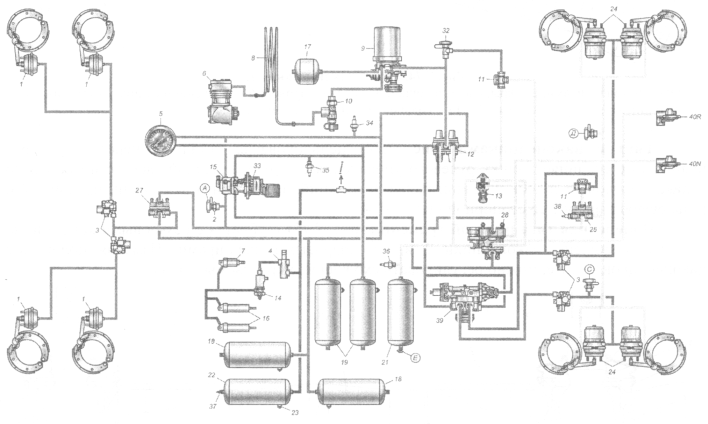

Для диагностики пневмопривода тормознов КАМАЗ необходимо иметь хотя бы один контрольный манометр и использовать клапаны контрольного вывода, имеющиеся на автомобиле.

Работа с одним манометром является весьма трудоемкой, а использование только штатных клапанов контрольного вывода значительно затрудняет поиск неисправностей целого ряда приборов.

Поэтому при углубленной проверке работоспособности пневмопривода следует пользоваться комплектом контрольных манометров, а также набором штуцеров, переходников и соединительных головок, позволяющих измерить давление в любой магистрали.

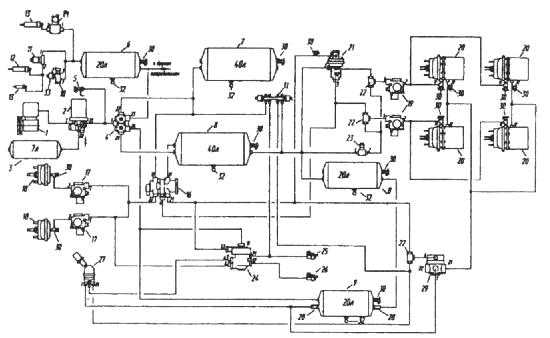

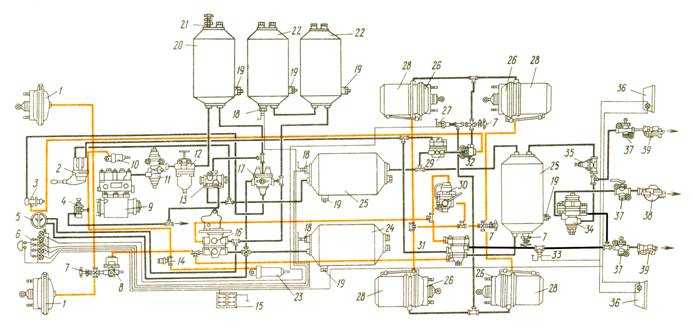

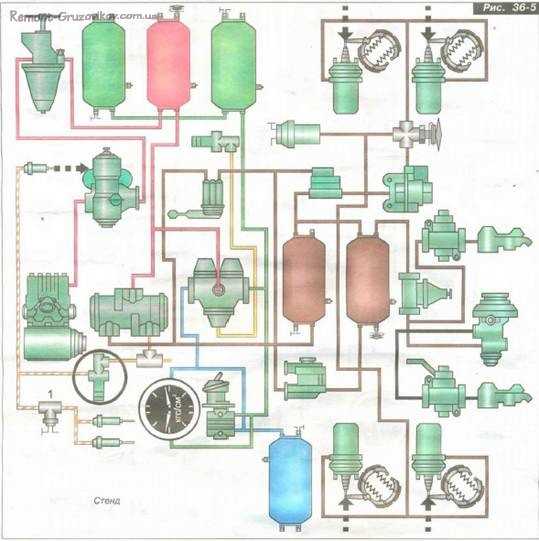

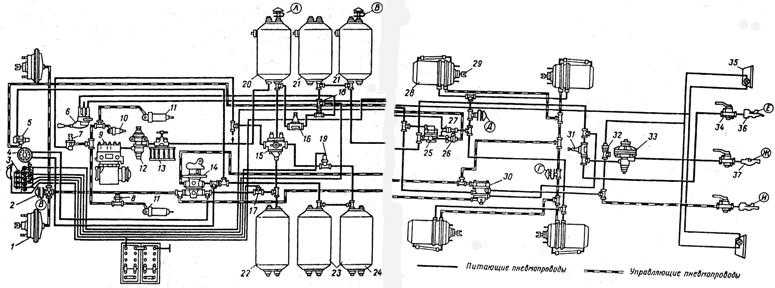

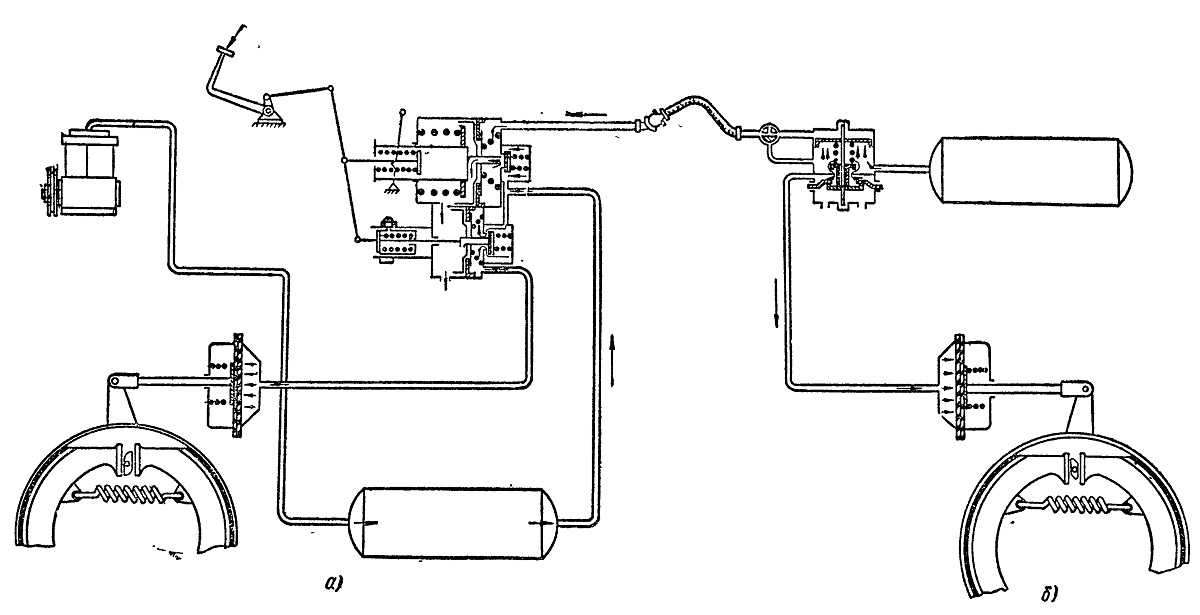

Рис. Пневмопривод тормозных механизмов автомобиля мод. 5320: А — контрольный вывод контура IV; В, Е — клапаны контрольных выводов III контура; С — вывод контрольный контура I; D — вывод контрольный контура II; N — магистраль тормозная управляющая двухпроводного привода; Р — магистраль соединительная однопроводного привода; R -магистраль питающая двухпроводного привода; 1 — камеры тормозные типа 24; 2 — кран управления стояночной тормозной системой; 3 — кран аварийного растормаживания стояночной тормозной системы; 4 — кран управления вспомогательной тормозной системой; 5 — манометр двухстрелочный; 6 — лампы контрольные и звуковой сигнализатор; 7 — клапан контрольных выводов; 8 — клапан ограничения давления; 9 — компрессор; 10 — пневмоцилиндр привода рычага останова двигателя; 11 — регулятор давления; 12 — предохранитель от замерзания; 13 — клапан двойной защитный; 14 -датчик включения электромагнитного клапана тормозного механизма прицепа; 15 — батареи аккумуляторные; 16 — кран двухсекционный тормозной; 17 — клапан тройной защитный; 18 — датчик падения давления в ресивере; 19 — краны слива конденсата; 20 — ресивер конденсационный; 21 — клапан отбора воздуха; 22 — ресиверы контура II; 23 — пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 — ресиверы I и III контуров; 26 — камеры тормозные типа 20х20; 27 — датчик включения контрольной лампы стояночной тормозной системы; 28 — энергоаккумуляторы; 29 — клапан ускорительный; 30 — регулятор автоматический тормозных сил; 31 — клапан управления тормозными механизмами прицепа с двухпроводным приводом; 32 — клапан двухмагистральный; 33 — датчик включения сигнала торможения; 34 — клапан управления тормозными механизмами прицепа с однопроводным приводом; 35 — клапан одинарный защитный; 36 — фонари задние; 37 — краны разобщительные; 38, 39 — соединительные головки типа А и типа “Палм”.

При нажатии на кнопку в блоке контрольные лампы должны загораться.

Лампы горят, если давление в соответствующих баллонах ниже 4,8…5,2 кгс/см2. Зуммер работает, если горит хотя бы одна лампа.

Далее, запустив двигатель, заполняйте пневмопривод сжатым воздухом.

При частоте вращения коленчатого вала двигателя 2200 об/мин исправный компрессор закачивает тормозную систему (лампочки гаснут) за 8 мин.

Если время заполнения больше, то возможна негерметичность пневмопривода, загрязнен или замерз фильтр в регуляторе или в компрессоре неисправны клапаны.

Если изношена цилиндропоршневая группа, то, имея малую производительность, компрессор вместе с воздухом будет подавать в пневмопривод масло, которое скапливается вместе с конденсатом в баллонах и выбрасывается из регулятора давления.

При достижении давления в системе 7,0…7,5 кгс/см2 регулятор давления срабатывает, и воздух от компрессора непрерывно выходит через атмосферный вывод. Несколько раз нажмите и отпустите педаль тормоза.

Несколько раз нажмите и отпустите педаль тормоза.

Давление в пневмоприводе уменьшится до 6.2…6,5 кгс/см2.

В регуляторе давления закроется разгрузочный клапан, и компрессор вновь увеличит давление в пневмоприводе до 7,0…7,5 гс/см2.

Давление открытия и закрытия клапана в регуляторе давления контролируется по двухстрелочному манометру в кабине или по манометру, подсоединенному к клапану контрольного вывода на конденсационном баллоне.

Регулировать давление воздуха в пневмоприводе нужно винтом сверху регулятора давления.

Отклонения в работе регулятора давления: резкий сброс воздуха в процессе заполнения системы, открытие клапана при низком или высоком давлении и невозможность его регулировки — указывают на неисправность прибора и необходимость его ремонта.

Проверьте пневматический тормозной привод на герметичность

При неработающем компрессоре и выключенных потребителях (тормозная педаль отпущена, стояночный тормоз включен) падение давления за 30 минут проверки должно быть менее 0,5 кгс/см2.

При включенных потребителях (тормозная педаль нажата, стояночный тормоз выключен) падение давления за 15 минут проверки должно быть также менее 0,5 кгс/см2.

Для проверки работы защитных клапанов подключите к клапану контрольного вывода на баллоне стояночного тормоза манометр.

Стравите воздух из баллона переднего моста, используя клапан для слива конденсата.

Падение давления при этом должна показывать только верхняя стрелка штатного манометра.

Давление в баллонах задней тележки и стояночного тормоза измениться не должно.

Если давление уменьшается в баллонах задней тележки, то неисправен тройной защитный клапан, а падение давления в баллонах стояночного тормоза указывает на неисправность двойного или одинарного защитного клапана (в зависимости от компоновки пневмопривода), питающего этот контур.

Для того чтобы проверить исправность пневматического привода рабочего тормоза, нужно присоединить манометры к клапанам контрольного вывода на ограничителе давления и сзади на раме над задним мостом.

Показания этих манометров соответствуют давлению в передних тормозных камерах и тормозных камерах задней тележки.

При нажатии на педаль тормоза до упора давление по двухстрелочному манометру должно снизиться не более чем на 0,5 кгс/см2 (воздух из баллонов поступил в тормозные камеры, и давление упало), давление в передних тормозных камерах должно возрасти до 7,0 кгс/см2 и стать равным показаниям верхней шкалы манометра в кабине.

Давление в задних тормозных камерах также возрастает до 2,5 … 3,0 кгс/см2 для порожнего автомобиля.

Если поднять вверх вертикальную тягу привода регулятора тормозных сил на величину статического прогиба подвески, то давление в задних тормозных камерах должно возрасти до 7,0 кгс/см2 (показание нижней шкалы манометра).

Статический прогиб подвески при загрузке зависит от жесткости рессор, так, для базовых моделей он составляет соответственно: КамАЗ-5320 — 40 мм, КамАЗ-5410 — 42 мм, КамАЗ-5511 — 34 мм.

Привод регулятора тормозных сил регулируется изменением длины вертикальной тяги и изменением длины рычага регулятора.

Длину тяги устанавливают таким образом, чтобы на порожнем автомобиле при полностью нажатой педали тормоза давление в задних тормозных камерах было не ниже 2,5 кгс/см2.

Длина рычага регулятора устанавливается постоянной для данной модели:

КамАЗ-5320—105 мм, КамАЗ-5410—105 мм, КамАЗ-5511—95 мм. После отпускания педали тормоза воздух из тормозных камер должен выходить без задержки и полностью.

Если не обеспечивается номинальное давление (7,0 кгс/см2) в передних и задних тормозных камерах при полном нажатии на педаль, то необходимо, прежде всего, проверить правильность регулировки механического привода тормозного крана.

Привод имеет две регулировочные вилки: на тяге педали и на промежуточной тяге доступ к первой регулировочной вилке обеспечивается при поднятой облицовке передка.

Укорачивая тягу педали, мы поднимаем педаль в кабине, полный ход педали увеличивается, он должен быть равен 100 . .. 140 мм.

.. 140 мм.

При полном нажатии на педаль ход рычага двухсекционного тормозного крана составляет 31 мм.

В эксплуатации встречаются автомобили, у которых велико время растормаживания, зачастую это связано с отсутствием свободного хода педали тормоза, который регулируется вилкой на промежуточной тяге и должен составлять 20…40 мм.

Если не обеспечивается максимальное давление в одном из контуров рабочего тормоза, а давление в другом нормальное, то необходимо присоединить манометр к выходу соответствующей секции тормозного крана: к верхней — при плохой работе контура задней тележки, к нижней — при плохой работе контура переднего моста.

Манометры нужно присоединять к боковым (по ходу автомобиля) выводам вместо датчиков «стоп» — сигналов на самосвалах или трубопроводов, идущих к двухпроводному клапану на автомобилях-тягачах.

При нажатии на педаль необходимо сравнить давление на выходе тормозного крана и в тормозных камерах.

При полном нажатии на педаль величины давления на выходе тормозного крана и ограничителя давления должны сравняться.

Давление в задних тормозных камерах зависит от положения рычага регулятора тормозных сил: в нижнем положении «порожний» — 2,5 кгс/см2, в верхнем положении «груженый» — 7,0 кгс/см2.

Сравнивая показания манометров и зная характеристики приборов, можно легко обнаружить, какой из них неисправен.

При торможении рабочим тормозом нужно проверить ход штоков тормозных камер.

Для автомобилей КамАЗ-5320, 5410, 55102 он равен 20 … 30 мм, КамАЗ-5511, КамАЗ-53212, 54112 — 25 … 35 мм. допускается разница в ходе штоков тормозных камер на одном мосту — 2…3 мм.

Для проверки работоспособности контура стояночного тормоза необходимо подсоединить манометр к клапану контрольного вывода на раме сзади и проверить давление в энергоаккумуляторах.

При вертикальном положении рукоятки крана стояночного тормоза автомобиль Заторможен усилием пружин в энергоаккумуляторах, давление в них атмосферное.

Если перевести рукоятку крана в горизонтальное положение, то воздух из баллонов стояночного тормоза поступит через ускорительный клапан в энергоаккумуляторы, пружины сожмутся, автомобиль растормозится.

Давление на контрольном манометре при этом должно возрасти до 7,0 кгс/см2.

Проверьте работу запасного тормоза, плавно переводя рукоятку крана стояночного тормоза в вертикальное положение.

При угле поворота рукоятки до 30° давление в энергоаккумуляторах должно уменьшиться до 5,0…4,5 кгс/см2, а штоки задних тормозных камер должны начать движение вниз.

Дальнейший плавный поворот рукоятки крана стояночного тормоза вызывает синхронное уменьшение давления в энергоаккумуляторах и выдвижение штоков.

При угле поворота рукоятки крана стояночного тормоза в 60…70˚ давление должно упасть до нуля. Если этого не произошло, то необходимо заменить неисправный кран стояночного тормоза.

При проверке работоспособности контура аварийного растормаживания нужно включить стояночный тормоз (давление в энергоаккумуляторах атмосферное).

Нажав на кнопку крана аварийного растормаживания, мы перепускаем воздух из баллонов рабочего тормоза в энергоаккумуляторы.

При достижении в энергоаккумуляторах давления 4,8…5,2 кгс/см2 в блоке контрольных ламп гаснет мигающая лампочка.

Для полного растормаживания требуется время 6…8 секунд. На манометре в кабине падение давления при растормаживании должно быть не более чем на 0,8 кгс/см2.

После отпускания кнопки крана воздух из энергоаккумуляторов полностью выпускается через кран в кабину, стояночный тормоз включается.

При включении стояночного тормоза в блоке контрольных ламп загорается мигающая лампочка.

Перед проверкой вспомогательного тормоза запустите двигатель, а затем нажмите на кнопку крана тормоза.

Двигатель должен остановиться, так как поворотом рычага на топливном насосе высокого давления отключится подача топлива, и закроются заслонки в выпускных трубопроводах.

Рычаг останова двигателя и заслонки приводятся в действие пневмоцилиндрами.

При торможении вспомогательным тормозом воздух подводится также к датчику с нормально разомкнутыми контактами, управляющему электромагнитным клапаном на прицепе.

Клапан срабатывает и пропускает сжатый воздух из баллона прицепа в тормозные камеры.

Давление в тормозных камерах прицепа устанавливается постоянное — 0,6. ..0,8 кгс/см2, оно регулируется винтом снизу электромагнитного клапана.

Для проверки работы приборов, управляющих прицепом, необходимо присоединить манометр к головке «Палм» питающей магистрали и открыть разобщительный кран. При этом манометр должен показать давление 6,2…7,5 кгс/см2.

Затем присоединяем манометр к головке с «Палм» управляющей магистрали и открываем разобщительный кран.

При расторможенном тягаче давление в этой магистрали атмосферное.

Если затормозить автомобиль рабочим или стояночным тормозом, давление должно возрасти синхронно в соответствии с углом поворота рукоятки крана стояночного тормоза или усилием нажатия на педаль от нуля до 6,2…7,5 кгс/см2.

Проверить правильность регулировки двухпроводного клапана можно, зафиксировав рычаг регулятора тормозных сил в положении «груженый».

При этом давление в задних тормозных камерах при исправном регуляторе будет равно давлению в верхней, управляющей секции двухпроводного клапана.

Сравнивая показания манометра, измеряющего давление в управляющей магистрали прицепа, и манометра, измеряющего давление в задних тормозных камерах при поднятом рычаге регулятора, можно определить превышение давления.

Оно должно составлять 0,6 кгс/см2 и регулироваться при величине давления 3-4 кгс/см2.

При вворачивании винта, находящегося внутри двухпроводного клапана, превышение давления в управляющей магистрали увеличивается.

Проверьте работу датчика стоп-сигналов. Контакты датчика должны замыкаться и включать стоп-сигналы при давлении в управляющей магистрали прицепа 0,1…0,5 кгс/см2.

Для проверки работы тормозов по однопроводному приводу необходимо присоединить манометр к головке «А» однопроводной магистрали и открыть разобщительный кран.

При расторможенном тягаче давление в этой магистрали должно быть в пределах 4,8. ..5,3 кгс/см2. Это давление регулируется винтом снизу однопроводного клапана.

..5,3 кгс/см2. Это давление регулируется винтом снизу однопроводного клапана.

При торможении рабочим, стояночным или запасным тормозом давление в однопроводной магистрали должно уменьшаться при полном торможении от 4,8…5,3 кгс/см2 до нуля.

Для проверки тормозов на прицепе необходимо подключить манометры к клапану контрольного вывода для проверки давления в задних тормозных камерах и к клапану контрольного вывода на баллоне прицепа.

При работе тормозов прицепа по двухпроводному приводу давление в баллоне должно быть 6,2…7,5 кгс/см2.

При торможении прицепа рабочим или стояночным тормозом давление в тормозных камерах возрастает от 0 до 3,0 кгс/см2, если прицеп порожний.

При поднятии рычага регулятора в положение «груженый» давление должно возрасти до 6,2…7,5 кгс/см2.

При включении электромагнитного клапана давление в тормозных камерах устанавливается 0,6..0,8 кгс/см2.

После растормаживания сжатый воздух должен сбрасываться в атмосферу полностью, без задержек.

Для перевода прицепа на работу по однопроводному приводу надо перекрыть разобщительные краны в питающей и управляющей магистралях тягача.

Как только закроется разобщительный кран в питающей магистрали, сжатый воздух из баллона прицеп будет выходить через уравнительный клапан в воздухораспределителе и далее через кран в атмосферу.

Давление в баллоне прицепа должно понизиться до 4,8…5,3 кгс/см2, и после этого должны включиться тормоза прицепа.

Давление в однопроводной магистрали должно быть равно по величине давлению в баллоне. Если эти величины не равны, то следует отрегулировать давление закрытия уравнительного клапана винтом на воздухораспределителе.

Подключите прицеп по однопроводному приводу.

При торможении порожнего прицепа давление в тормозных камерах должно быть не менее 3,0 кгс/см2, а при поднятом рычаге регулятора оно возрастет до 4,8 … 5,3 кгс/см2.

Если по результатам проверки величины давления в контрольных точках соответствуют указанным значениям, пневматический привод тормозных систем тягача и прицепа исправен и работоспособен.

Электрические схемы, руководства по ремонту PDF

Камаз: руководство по эксплуатации, руководство по эксплуатации, коды ошибок, DTC, справочники и каталоги запасных частей, электрические схемы, схемы скачать бесплатно PDF

| Title | Размер файла | Ссылки для скачивания |

| Камаз 5490 65115 / 55111 Схема электропроводки [JPG] | 85.7kb | Скачать |

| КамАЗ 16с151 (1315051712) Каталог запчастей [PDF] | 1.7Мб | Скачать |

| Камаз 5490 Руководство по эксплуатации [PDF] | 8.1Mb | Скачать |

| КамАЗ 6х6 Руководство по эксплуатации и техническому обслуживанию rus [PDF] | 115.5Мб | Скачать |

| КамАЗ Электросхемы [PDF] | 32.3Мб | Скачать |

| Руководство по ремонту КамАЗ рус [PDF] | 35. 5Мб 5Мб | Скачать |

| Каталог запчастей КамАЗ – Раздаточная коробка [PDF] | 546.4kb | Скачать |

| КамАЗ-4310 Руководство по ремонту [PDF] | 58.4Мб | Скачать |

| КамАЗ-4310 Учебник для курсантов общеобразовательных учреждений рус [PDF] | 47.6Мб | Скачать |

| КамАЗ-5320 Гидроусилитель руля [PDF] | 894.7kb | Скачать |

| КамАЗ-5460 Электрические схемы [PDF] | 710.7kb | Скачать |

Камский автомобильный завод, иногда известный как КамАЗ, является одним из крупнейших производителей машиностроения в России. Основными товарами являются грузовые автомобили, военные автомобили и оборудование, автобусы и дизельные двигатели. 19В 76 году родился первый автомобиль. В городе Набережные Челны находится все производство. В настоящее время генеральным директором предприятия является Когонин Сергей Анатольевич.

В настоящее время генеральным директором предприятия является Когонин Сергей Анатольевич.

В 1960-х годах нации требовалось значительное количество транспортных средств с хорошей грузоподъемностью и потреблением соответствующего количества бензина. Уже работающие предприятия не справятся с такой задачей. В 1969 году совет принял решение о строительстве промышленных предприятий в Татарской Республике. Из-за своего выгодного положения завод имел легкий доступ к основным дорогам и поездам. Предполагалось начать производство со скоростью сто пятьдесят тысяч грузовиков в год.

В декабре 1969 года начались строительные работы. В 1971 году были построены первые здания. Вся фабрика занимает площадь более 3000 квадратных метров. Готовые мастерские оснащены значительным количеством новейшего оборудования, большая часть которого компьютеризирована и механизирована. И Европа, и США были поставщиками машин и оборудования для завода. В том же году началось первоначальное строительство домов для будущей рабочей силы.

В 1975 году было завершено строительство объекта. В экспериментальном корпусе за год до этого был задуман и построен самый первый дизельный двигатель. А в феврале 1976 года самый первый автомобиль мастерской был выпущен на волю. ЗИЛ-170 послужил основой для разработки трехосного грузовика, известного как КамАЗ-5320. Грузоподъемность варьировалась от десяти до двадцати тонн в зависимости от конкретной модификации. Двигатель мощностью 210 л.с. увеличил мощность автомобиля до 90 км/ч с использованием. Оригинальная копия сохранилась и сейчас ее можно увидеть в музее.

Министерство промышленности распорядилось начать массовое производство в конце 1976 года. Предполагалось, что завод будет выпускать 15 000 автомобилей в год; тем не менее, он выполнил заказ в октябре 1977 года, на четыре месяца раньше, чем ожидалось. Кроме того, было построено на 7000 больше, чем предполагалось изначально. Летом 1979 года было произведено сто тысяч грузовиков. Завод выпустил беспрецедентное количество автомобилей за указанный период времени, побив все предыдущие рекорды. 1987 года положило начало привлечению завода к сборке ВАЗ-1111 «Ока». Производство продолжалось на этом заводе до 1994 года, когда его заменило специализированное производство.

1987 года положило начало привлечению завода к сборке ВАЗ-1111 «Ока». Производство продолжалось на этом заводе до 1994 года, когда его заменило специализированное производство.

В конце 1980-х завод приносил огромную прибыль и за 10 лет работы окупил все затраты на строительство. Спрос на КамАЗы был большой. Они отвечали за перевозку более половины предметов, которые распределялись по СССР. Кроме того, в настоящее время 400 000 человек называют жилой комплекс завода своим домом из-за недавнего роста населения. В 1983 в машинном отделении начался пожар, и как прямое следствие этого возгорания почти весь завод был уничтожен огнем. Несмотря на значительный ущерб, в следующем году завод продолжал выпускать двигатели, причем на более современном оборудовании.

Первоначально производство дорожной техники было начато компанией в 2010 году в сотрудничестве с Fiat. В течение года было изготовлено более трех тысяч тракторов и различной сельскохозяйственной техники. Здесь также активно производятся грузовые автомобили, которые являются основной продукцией завода.

Действие системы запускается при помощи стояночного рычага, за счет которого происходит ее перевод в промежуточное положение.

Действие системы запускается при помощи стояночного рычага, за счет которого происходит ее перевод в промежуточное положение.