Универсальный калькулятор расчета количества клея для кладки газобетона

При планировании строительства собственного дома все больше хозяев участков обращают свое внимание на газобетонные блоки. Действительно, этот материал позволяет проводить возведение стен в кратчайшие сроки, с минимальными трудозатратами. А здание, благодаря особенностям строения блоков, получает очень неплохие термоизоляционные характеристики.

Универсальный калькулятор расчета количества клея для кладки газобетонаЧтобы газобетонные блоки в полной мере оправдывали свое предназначение, они должны укладываться исключительно на специальный клей. Такие монтажные составы представлены двумя категориями материалов – это сухие строительные смеси, позволяющие готовить клей непосредственно перед работой, и готовые к применению баллоны с клеем-пеной. Выбор – за хозяевами будущего дома, но в любом случае придется определиться с необходимым объемом приобретения материала. А поможет в этом – размещённый ниже универсальный калькулятор расчета количества клея для кладки газобетона.

По работе с ним будут даны краткие пояснения.

Универсальный калькулятор расчета количества клея для кладки газобетонаПерейти к расчётам

Укажите запрашиваемые сведения м нажмите

«РАССЧИТАТЬ НЕОБХОДИМОЕ КОЛИЧЕСТВО КЛЕЯ»

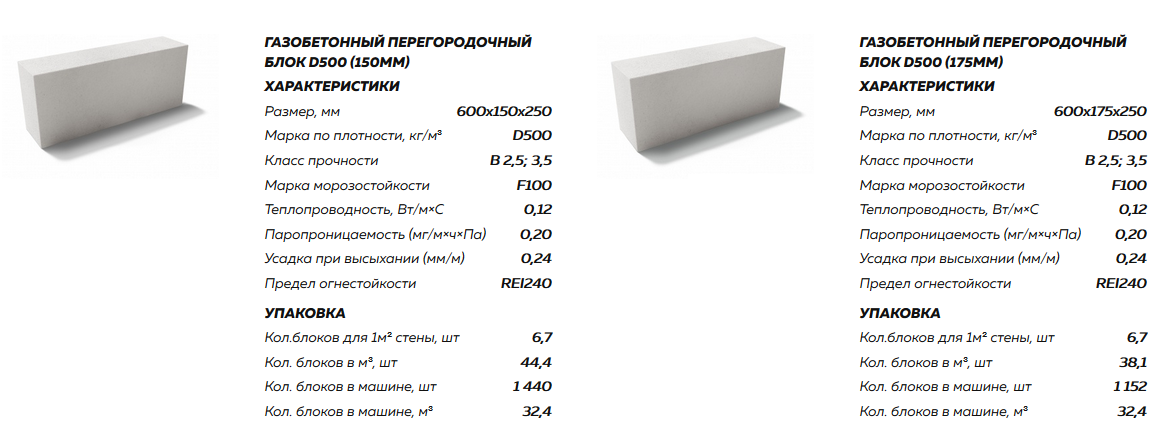

РАЗМЕРЫ ИСПОЛЬЗУЕМЫХ ГАЗОБЕТОННЫХ БЛОКОВ

L — длина блока

— 500 мм — 600 мм — 625 мм

Н — высота блока

— 200 мм — 250 мм — 300 мм — 500 мм

М — толщина блока

— 75 мм — 100 мм — 150 мм — 200 мм — 250 мм — 300 мм — 350 мм — 375 мм — 400 мм — 500 мм

ДЛЯ КЛАДКИ ПЛАНИРУЕТСЯ ИСПОЛЬЗОВАТЬ:

А. Минеральный клей на цементной основе

Б. Клей-пену в баллонах

Минеральный клей на цементной основе

Б. Клей-пену в баллонах

ПЛАНИРУЕМАЯ ТОЛЩИНА ШВА, мм

РАСЧЕТ ПРОВЕСТИ ПО:

— площади возводимой стены — объему приобретенных газобетонных блоков

Площадь стены (м²) за вычетом оконных и дверных проемов

ЗАЛОЖИТЬ РЕЗЕРВ?

— нет, не надо — да, прибавить 5% — да, прибавить 10%

Пояснения по проведению расчетовОдна из проблем подобного расчета в том, что среди многочисленных производителей клеевых составов нет общей позиции в выборе какой-то единой единицы оценки. Кто-то оперирует количеством мешков или баллонов на кубометр газобетонных блоков, кто-то – на квадратный метр кладки. Другие показывают расход в килограммах на квадратный метр нанесения слоя толщиной в 1 мм или длиной полосы клея-пены из баллона. И так далее. Несложно запутаться.

Другие показывают расход в килограммах на квадратный метр нанесения слоя толщиной в 1 мм или длиной полосы клея-пены из баллона. И так далее. Несложно запутаться.

Поэтому автор калькулятора взял на себя смелость, проанализировав и сравнив заявляемые производителями расходы различных минеральных и полиуретановых составов, привести их, как говорится, к общему знаменателю.

Итак, как проводится расчет?

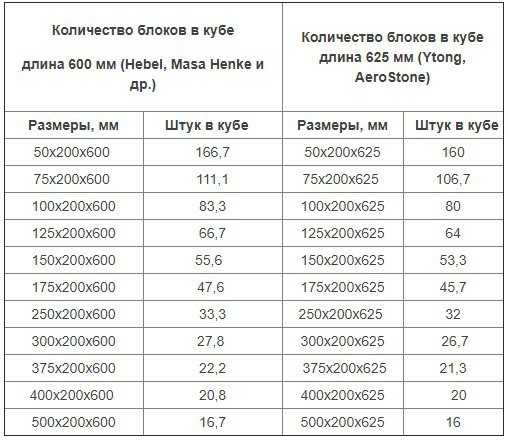

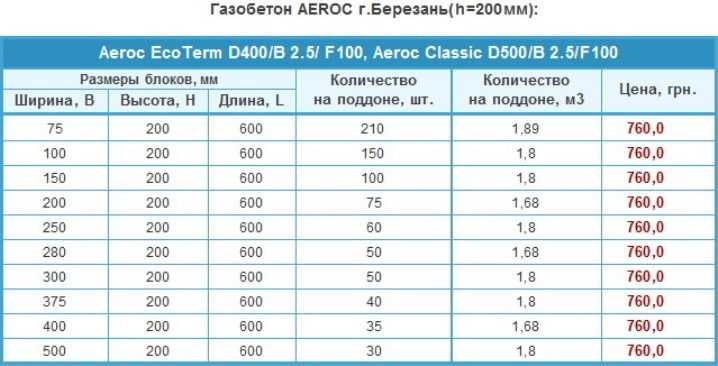

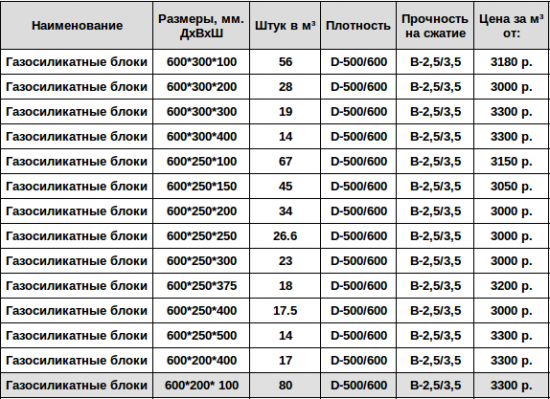

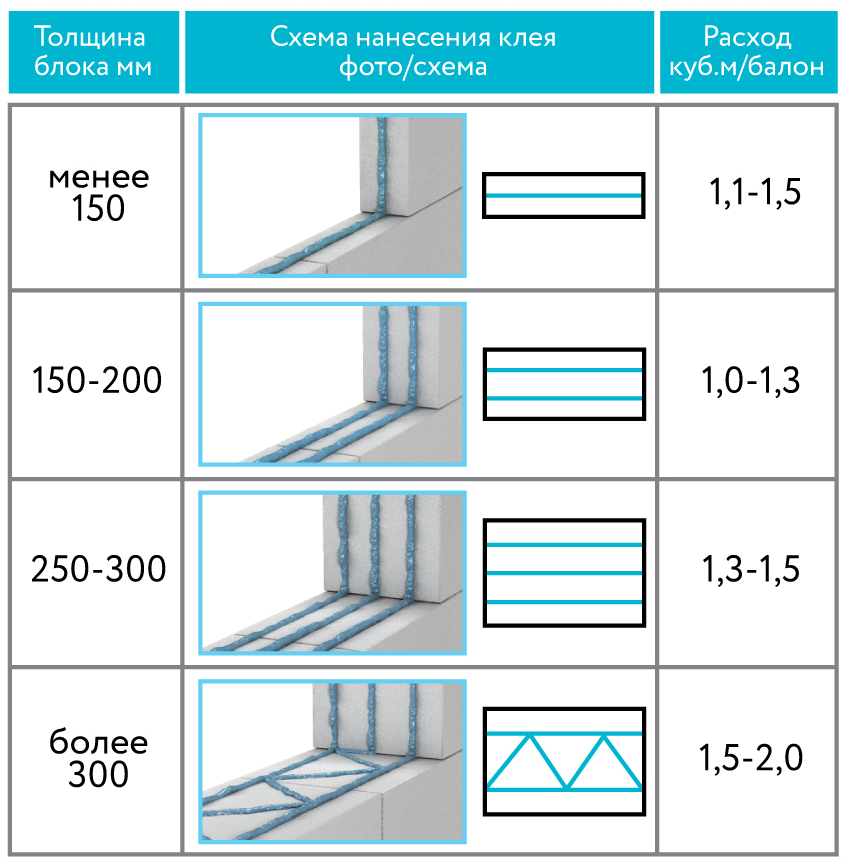

- Расход любого клея будет зависеть от геометрических размеров используемых блоков. Это меняет и площадь нанесения клея на цементной основе, и количество наносимых полос клея-пены из баллона.

В калькуляторе первыми пунктами как раз и значатся размеры блоков. А так как они стандартизированы, то от пользователя потребуется только указать конкретные значения их предлагаемых перечней.

Все остальные необходимые действия с «геометрией» блоков программа калькулятора проделает автоматически, в зависимости от дальнейшего выбора путей расчета.

- Вторым шагом пользователь определяет, каким клеем будет проводиться кладка:

А. Минеральный клей на цементной основе, приобретаемый в мешках в виде сухой строительной смеси.

Б. Полиуретановый клей-пена в специальных баллонах.

- Если выбран минеральный клей, то следующим пунктом указывается планируемая толщина шва. В идеале, при высоком качестве газобетонных блоков, она должна быть минимальной, порядка 2-3 мм. Но ситуации бывают разные, качество стенового материала тоже может очень серьёзно отличаться, так что предоставляется возможность указать и более толстый шов.

В случае выбора клея-пены это поле с толщиной швов просто будет удалено из интерфейса. Расчёт в этом случае опирается на «рисунок» наносимых полос, который уже учтен в алгоритме вычислений по данному направлению.

- Следующий шаг – необходимо указать, для какого количества блоков необходимо произвести расчет. Здесь – по выбору, как кому удобнее.

В зависимости от выбора варианта, откроется соответствующее поле для ввода или объема в кубометрах, или площади – в квадратных метрах.

В любом случае программа автоматически пересчитает внесенные данные в количество блоков указанных выше размеров — для точной оценки необходимого для их монтажа количества клея.

- Наконец, последним пунктом в калькуляторе можно при желании сразу заложить традиционный запас материала. Размер этого резерва – 5 или 10 %. Выбор во многом зависит от опытности мастера, берущего на себя обязанности по кладке блоков.

- После нажатия на хорошо заметную клавишу «РАССЧИТАТЬ…» появится результат. Здесь следует быть внимательным:

— Если выбирался пункт А., то есть минеральный клей, то и результат берётся пол пунктом А. Он будет показан в килограммах и в количестве мешков по 25 кг.

Он будет показан в килограммах и в количестве мешков по 25 кг.

На пункт Б. при этом — не обращается внимания, его показания некорректные.

— И, наоборот, если ранее выбирался пункт Б., то есть клей-пена в баллонах, то и результат расчета берётся из пункта Б. – выраженный в количестве баллонов.

И в этом случае полностью игнорируется результат А., как не имеющий никакого практического значения.

Какой клей-пену выбрать?

Калькулятор поможет рассчитать количество клея, но прежде нужно определиться, на каком варианте лучше остановиться. Чтобы сделать осознанный выбор, следует поближе познакомиться с характеристиками, достоинствами и недостатками составов. Одна из статей нашего портала подробно рассказывает про

минеральный клей для газобетонных блоков. Другая – про его «конкурента», то есть полиуретановый клей-пену для кладки блоков.

Понравилась статья?

Сохраните, чтобы не потерять!

Оцените:

- 5

- 4

- 3

- 2

- 1

3

расход, сколько надо на 1 м3, калькулятор

Газобетонные блоки в качестве строительного материала прочно вошли в обиход. Они вызвали немало споров не только по своим характеристикам, но и по способу их фиксации. В строительной сфере существует всего лишь несколько способов укладки:

- Раствор из цемента и песка;

- Клей в виде пены;

- Специальный клей для блоков.

Каждый из методов имеет свои особенности, преимущества и недостатки. Например, гораздо проще работать с пенообразным клеем, а гораздо труднее с цементно-песчаным составом.

Клей для газосиликатных блоков – в чем его особенности

Клей для газосиликатных блоков – оптимальный вариант для фиксации блоков как между собой, так и к поверхности возводимого объекта. В состав клея входит несколько компонентов:

В состав клея входит несколько компонентов:

- Высокомарочный портландцемент;

- Песок мелкой фракции;

- Полимеризующие вещества;

- Для повышения прочностных характеристик и эластичности в состав входят модификаторы.

Преимущественная особенность клея для силикатных блоков перед обычным цементным раствором в отсутствии способности вытягивать влагу, что снизило бы прочность сцепления.

Состав клея таков, что он хорошо проникает даже в небольшие трещины, заполняя пустоты и улучшая сцепление. Наличие дополнительных веществ влияет на теплопроводность раствора. Минимальная потеря тепла – при слое состава в три миллиметра. Дополнительный плюс клея в том, что после высыхания он не дает усадку, как в случае с цементным раствором.

Клей для газосиликатных блоков – оптимальный вариант для фиксации блоков как между собой, так и к поверхности возводимого объекта.

Какую выбрать смесь для кладки блоков

Качественным должен быть не только клей, но и сами блоки. Однако при выборе связующего материала существуют несколько критерии, носящих рекомендационный характер:

Однако при выборе связующего материала существуют несколько критерии, носящих рекомендационный характер:

- Выбор производителя. Любая компания, занимающаяся строительными материалами, дорожит своей репутацией, а значит, всегда будет держать под контролем все этапы производства. Брендовая продукция стоит на порядок дороже. Сэкономить на покупке помогут специальные акции и приобретение товара непосредственно в фирменных магазинах;

- Хранится клей в виде смеси, которая в последующем разводится водой в соответствующих пропорциях. Потому, материал должен храниться в сухом, хорошо проветриваемом помещении;

- Упаковка. Не рекомендуется покупать смесь в развесном виде. Здесь отсутствует возможность убедиться в качестве материала. Брендовые смеси реализуются только в упакованном виде.

Дабы не ошибиться, перед покупкой следует произвести необходимые расчеты и приобрести только определенное количество товара, так как в быту довольно трудно следовать заводским условиям хранения. Определить, сколько клея надо на 1 куб газобетона поможет информация, которая будет чуть дальше.

Определить, сколько клея надо на 1 куб газобетона поможет информация, которая будет чуть дальше.

Качественным должен быть не только клей, но и сами блоки.

Важно учитывать, что клей для газобетона бывает нескольких видов:

- Белого цвета. Основа этого клея портландцемент высокого качества. Он предназначен для работ в теплое время года, а благодаря его эстетичному внешнему виду, он может применяться и для внутренних работ;

- Клей серого цвета считается зимним вариантом. Однако он в равной степени может использоваться в любое время года. Серый вариант обладает морозоустойчивыми характеристиками.

Для предотвращения образования микротрещин, специалисты рекомендуют работать с морозостойким составом при температуре от -15 и до +5 градусов.

Клей серого цвета может использоваться в любое время года.

Наиболее популярные марки

Желательно, выбирать клей той марки, что и блоки. Актуальных предложений в строительной сфере достаточно много, но есть популярные производители, чья продукция более известна. Среди них Церезит, Волма, Кнауф, Престиж и другие.

Среди них Церезит, Волма, Кнауф, Престиж и другие.

- Церезит СТ21 – высококачественная смесь, предназначенная для выполнения строительных работ различного рода. Модификаторы и наполнители представлены в виде органических минеральных веществ. Этот материал подходит как для внешней, так и для внутренней отделки. Экономичность расхода обусловлена нанесением клея тонким слоем;

Этот материал подходит как для внешней, так и для внутренней отделки.

- Компания Knauf предлагает сразу несколько видов продукции. Knauf Perlflix – экологически чистый состав. Относится продукция к классу премиум как по качеству, так и по цене. Однако смесь обладает конкурентными преимуществами, выражающимися в высоком качестве и простоте нанесения. Knauf LM21 имеет, как и предыдущий товар гипсовую основу. Отличается отличным качеством и легкостью нанесения;

Knauf Perlflix – экологически чистый состав.

- Клей Ilmax 2200 предназначен для укладки блоков из газобетона, пено бетона, плит из керамзита.

Клей может использоваться в широком температурном диапазоне (от -30 и до +70 градусов). Во время укладки допустимая температурная амплитуда от + до +25 граудсов. Готовый раствор следует использовать в течение нескольких часов;

Клей может использоваться в широком температурном диапазоне (от -30 и до +70 градусов). Во время укладки допустимая температурная амплитуда от + до +25 граудсов. Готовый раствор следует использовать в течение нескольких часов;Клей может использоваться в широком температурном диапазоне.

- Среди отечественной продукции выделяется Prestige — смесь, устойчивая к морозам. Конкурентное преимущество в скорости разведения состава, что сказывается на быстроте процесса укладки блоков;

Prestige — смесь, устойчивая к морозам.

- Высокая пластичность и морозоустойчивость отмечена у клея Thermocube. Он предназначен как внешних, так и для внутренних работ. При этом отмечается его экономичный расход;

Высокая пластичность и морозоустойчивость отмечена у клея Thermocube.

- Волма – широкий спектр строительного материала различного назначения. В условиях отечественного климата этот клей оптимален, так как работать с ним можно при температуре в -15 градусов;

В условиях отечественного климата этот клей оптимален.

- Bonolit – еще одна версия клея, предназначенная для работ при минусовой температуре. Состав безвреден для организма, так как не содержит токсичных веществ. Клей предназначен для газосиликата;

Состав безвреден для организма, так как не содержит токсичных веществ.

- В последнее время спросом пользуется Unis Uniblock. Он обладает неплохими теплоизоляционными свойствами, устойчивостью к влаге, перепадам температуры и атмосферному давлению. В составе отсутствуют вредные для здоровья компоненты, а сам клей удивляет своей прочностью и длительным эксплуатационным сроком, сохраняя при этом удовлетворяющее соотношение цены и качества;

Unis Uniblock обладает неплохими теплоизоляционными свойствами, устойчивостью к влаге, перепадам температуры и атмосферному давлению.

- Aeroc может применяться не только для силикатных и газосиликатных блоков, но и для материала с ячеистой структурой. Паронепроницаемость, устойчивость к морозам, влаге, возможность нанесения тонким слоем – особенности состава;

Aeroc может применяться не только для силикатных и газосиликатных блоков, но и для материала с ячеистой структурой.

- Aerostone – клей с цементной и полимерной основой. Производитель выпускает продукции любой категории.

Aerostone – клей с цементной и полимерной основой.

Выбор продукции значительно шире. При покупке следует обращать внимание не только на стоимость, но и на технические характеристики, а также соблюдать инструкции по разведению и области применения составов.

Как рассчитать расход клея

Расход клея для газобетонных блоков 1 м3 зависит от общих рекомендаций. На каждой упаковке имеется инструкция от производителя. В среднем расход клея на один м3 будет составлять примерно 25 – 30 килограмм смеси. Это объем состава в одном мешке. Также следует учитывать, что некоторые производители указывают больший расход материала. Такой состав проникает глубоко в структуру блока, заполняя все трещины.

Однако данный расход клея на газобетонные блоки на 1 м3 условно указывается только производителями. В действительности эти показатели увеличиваются и по факту на этот объем уйдет от 40 и выше килограммов клея. Потому необходимо приобрести чуть больше клея, чем указывается на упаковке.

Потому необходимо приобрести чуть больше клея, чем указывается на упаковке.

Запас – примерно на 7 килограмм.

Необходимо приобрести чуть больше клея, чем указывается на упаковке.

Сколько надо на 1 м3, от чего зависит

Осуществляя большой объем работы, разница в расходе значительно увеличивается. Не редки случаи и, когда расход не увеличивается, а наоборот уменьшается. Чтобы приблизить показатели расхода клея для газосиликатных блоков на 1 м3, нужно учесть несколько факторов:

- Технические характеристики клея. Расход будет увеличиваться, если в состав входит больше песка или иных, полимерных наполнителей. Перерасхода не будет, если в составе больший процент связующих компонентов;

- Способ укладки. Не стоит на один блок тратить слишком много клея. Средняя толщина фиксирующего слоя составляет не более трех миллиметров. На качество связки толщина не влияет;

- При наличии дефектов в газоблоках.

В последнем пункте увеличение расхода обусловлена выравниванием материала. Существует и еще один фактор – наличие либо отсутствие армирующего слоя. Для удобства предусмотрен калькулятор расчета клея для газобетона.

Существует и еще один фактор – наличие либо отсутствие армирующего слоя. Для удобства предусмотрен калькулятор расчета клея для газобетона.

Средняя толщина фиксирующего слоя составляет не более трех миллиметров.

Особенности кладки газосиликатных блоков на клей

Вначале следует подготовить раствор исход из рекомендаций производителя, указанных на упаковке. Для приготовления клея используют специальные инструменты, которые помогут тщательно перемешать компоненты и ускорить процесс работы. Время использования клея в готовом виде не должно превышать четырех часов. Перед тем, как начать выкладывать первый слой необходимо убедиться в том, что поверхность ровная, а также очистить ее от пыли, загрязнений. Также необходимо предусмотреть гидроизоляционный слой. Для этого можно взять рубероид, полимеры или битум. Первым слоем идет цементный раствор толщиной в три сантиметра.

Первым слоем идет цементный раствор толщиной в три сантиметра.

Использование армирующей сетки

Армирование необходимо для усиления конструкции и последующего распределения нагрузки. Армирующую сетку следует укладывать через каждые 3-4 ряда. Можно использовать как сетку, так и арматуру из стеклопластика или металла. Наиболее простой способ – использовать специальную сетку, которая укладывается на клеевой состав. В случае с оконными проемами, армирование осуществляют по нижнему ряду.

Армирующую сетку следует укладывать через каждые 3-4 ряда. Можно использовать как сетку, так и арматуру из стеклопластика или металла. Наиболее простой способ – использовать специальную сетку, которая укладывается на клеевой состав. В случае с оконными проемами, армирование осуществляют по нижнему ряду.

Армирование необходимо для усиления конструкции и последующего распределения нагрузки.

При какой температуре можно работать

Покупая материал следует обратить внимание на его разновидность. «Летние» составы могут применяться при строительстве объектов при температуре не ниже +4 градусов. Если температура ниже указанного параметра, то предпочтение отдают «зимним» составам. В их состав входят специальные наполнители, предотвращающее преждевременное затвердевание состава. Работать с ними можно при температуре не ниже -15 градусов.

В холодное время года расход даже «зимних» составов значительно увеличивается.

Укладка газосиликатных блоков на клей не требует определенных навыков. Для этого нужна лишь базовая информация и соблюдение основных инструкций. Например, важно выбрать блоки с правильной геометрией, единого цвета, ровной поверхностью.

Для этого нужна лишь базовая информация и соблюдение основных инструкций. Например, важно выбрать блоки с правильной геометрией, единого цвета, ровной поверхностью.

Важно выбрать блоки с правильной геометрией, единого цвета, ровной поверхностью.

Клей следует замешивать только при помощи дрели с насадкой или строительного миксера. Процесс миксования вручную не поможет предотвратить образования комочков. Работая летом, блоки следует постоянно смачивать водой, а в зимнее время их нужно немного прогреть.

Видео: Кладка газоблока на клей

Сколько эпоксидной смолы мне понадобится?

знать, что вам нужно

Если вы задаетесь вопросом: «Сколько смолы мне нужно?» и пытаетесь понять, как преобразовать кубические дюймы в унции или галлоны, вы пришли в нужное место! Наш калькулятор эпоксидной смолы поможет вам определить, сколько вам потребуется для вашего проекта.

Как рассчитать расход эпоксидной смолы

Для проектов прямоугольной формы объем рассчитывается путем умножения длины x ширины x толщины покрытия. Примечание: введите толщину в виде десятичного числа (например, 1/8″ равно 0,125). Работаете с круглой поверхностью? Просто введите диаметр и желаемую толщину покрытия.

Преобразования

1/8″ = 0,125

1/4″= 0,25

3/8″ = 0,375

1/2″ = 0,50

5/8″ = 0,625

3/4″ = 0,75

7/8″ = 0,875

1″ = 1,00

знать, что вам понадобится

Калькулятор эпоксидной смолы

Сколько эпоксидной смолы мне потребуется?

Расчет необходимого количества эпоксидной смолы зависит от объема. Введите размеры здесь, и наш бесплатный калькулятор эпоксидной смолы рассчитает за вас!

- Для плоских поверхностей

- Для закругленных и цилиндрических

Каковы размеры вашего проекта?

Длина (дюймы)

Ширина (дюйм)

Толщина покрытия (дюймы)

Объем вашего проекта:

кубических дюйма

Необходимое количество эпоксидной смолы:

В унциях

В галлонах

Советы по работе с эпоксидной смолой

Выливайте эпоксидную смолу и отвердитель только в чистый пластиковый, металлический или невощеный бумажный стаканчик для смешивания. НЕ ИСПОЛЬЗУЙТЕ стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

НЕ ИСПОЛЬЗУЙТЕ стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

Убедитесь, что вы смешиваете больше материала, чем рекомендованный производителем минимум эпоксидной смолы. Это поможет обеспечить точное распределение смеси, способствуя наилучшему отверждению эпоксидной смолы. Не распыляйте больше, чем максимальное рекомендуемое производителем количество эпоксидной смолы. Производитель основывает это на том, чтобы предоставить пользователю наибольшее количество рабочего времени, избегая при этом слишком большого количества тепла от заливки плит или отливок. Для больших заливок разделите необходимое количество эпоксидной смолы на максимальное количество заливки. Смешайте и нанесите эпоксидную смолу поэтапно. Не смешивайте и не наносите следующую стадию, пока предыдущая заливка не начала затвердевать, не произошла экзотермическая реакция и она не начала остывать.

СМЕШИВАНИЕ: Эпоксидную смолу необходимо полностью и тщательно перемешать для надлежащего отверждения, но избегайте подъема и взбивания, так как это добавляет пузырьки воздуха в эпоксидную смолу. Всегда очищайте дно чаши для смешивания и стенки, чтобы обеспечить хорошее перемешивание. Настоятельно рекомендуется использовать метод смешивания 2 чашек. Смешайте в одной чашке, затем перелейте в другую и продолжайте до полного перемешивания. Это снижает вероятность образования областей, богатых смолой или отвердителем.

При смешивании всегда очищайте стенки. Если какой-либо несмешанный материал останется на стенке контейнера и упадет на вашу поверхность во время заливки, он оставит незастывшее влажное или липкое пятно. Если необходимо добавить какие-либо пигменты, красители, загустители или другие добавки, вылейте их в контейнер смешанную эпоксидную смолу и тщательно перемешайте перед заливкой. Как только эпоксидная смола будет полностью перемешана, ее следует залить или нанести. Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов.

Как только эпоксидная смола будет полностью перемешана, ее следует залить или нанести. Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов.

Большинство проблем, связанных с отверждением эпоксидной смолы, могут быть вызваны смешиванием смолы и отвердителя в неправильном соотношении, неправильным смешиванием двух компонентов или наличием внешних загрязнений. Крайне важно дозировать надлежащее количество эпоксидной смолы и отвердителя, будь то по весу или по объему, и два компонента должны быть полностью смешаны вместе. Области, богатые смолой или отвердителем, не отверждаются должным образом и обычно остаются липкими или оставляют текстуру поверхности, отличную от правильно отвержденной эпоксидной смолы. Жир, масло, воск или любые другие посторонние материалы считаются загрязняющими веществами и могут оставлять на поверхности неравномерную текстуру, эффект «рыбий глаз» или резко замедлять отверждение.

Тщательно перемешайте два компонента. При более низких температурах добавьте к перемешиванию еще минуту. Затем соскребите со стенок и дна кастрюли по мере перемешивания. Используйте плоский конец палочки для смешивания, чтобы добраться до внутреннего угла горшка. При отверждении эпоксидной смолы выделяется тепло, поэтому не используйте пенопластовые или стеклянные емкости для смешивания.

большинство людей задают…

Часто задаваемые вопросы

Является ли калькулятор точным на 100%?

Хорошей отправной точкой лучше всего считать любой калькулятор покрытия эпоксидной смолой, но есть и другие факторы и переменные, которые могут повлиять на то, сколько эпоксидной смолы вам понадобится. Пористые поверхности, требующие защитного покрытия, увеличивают количество необходимой смолы. Как вы обрабатываете края поверхности? Вам понадобится больше, если вы позволяете эпоксидной смоле течь по краям, по сравнению со строительством плотины или стены.

И вы, вероятно, немного потеряете из-за смешивания или перелива. Для большинства применений эпоксидной смолы необходимо добавить 5-10% дополнительно, чтобы учесть неизбежные потери эпоксидной смолы, которые остаются на палочке для перемешивания или остаются в нижних углах чашки для смешивания, или случайные капли.

И вы, вероятно, немного потеряете из-за смешивания или перелива. Для большинства применений эпоксидной смолы необходимо добавить 5-10% дополнительно, чтобы учесть неизбежные потери эпоксидной смолы, которые остаются на палочке для перемешивания или остаются в нижних углах чашки для смешивания, или случайные капли.Наиболее распространенные эпоксидные смолы для столешниц и барных стоек обеспечивают покрытие примерно 12 кв. футов на смешанный галлон при толщине 1/8″. Если сомневаетесь, купите больше. Мы говорим вам это не для того, чтобы заставить вас купить больше смолы, чем вам нужно! Гораздо лучше иметь немного больше под рукой, чем выбежать в середине проекта и начать все сначала.

Какова фактическая формула эпоксидного покрытия?

Когда дело доходит до покрытия прямоугольной поверхности, основная формула для покрытия столешницы эпоксидной смолой довольно проста:

Сначала измерьте деталь.

Вам нужно знать длину и ширину в дюймах. Вам также нужно знать, какой толщины вы хотите, чтобы эпоксидное покрытие было. Умножьте эти 3 измерения вместе, чтобы вычислить объем верхней части стола (или бара, или столешницы) в кубических дюймах. Чтобы преобразовать объем в кубических дюймах в жидкие унции США, разделите его на 1,805. Чтобы преобразовать унции в галлоны, разделите на 128.

Вам нужно знать длину и ширину в дюймах. Вам также нужно знать, какой толщины вы хотите, чтобы эпоксидное покрытие было. Умножьте эти 3 измерения вместе, чтобы вычислить объем верхней части стола (или бара, или столешницы) в кубических дюймах. Чтобы преобразовать объем в кубических дюймах в жидкие унции США, разделите его на 1,805. Чтобы преобразовать унции в галлоны, разделите на 128.Работаете с круглым столом? Легкий. Для круглой поверхности вам нужно будет измерить диаметр. Разделите диаметр на 2, чтобы вычислить радиус. Чтобы рассчитать объем в кубических дюймах: (радиус в квадрате) X pi (или 3,14159265) x (желаемая толщина эпоксидного покрытия). Разделите на 1,805, чтобы преобразовать объем кубических дюймов в жидкие унции США. Чтобы преобразовать унции в галлоны, разделите на 128.

Помните, что эти формулы не учитывают эпоксидную смолу, необходимую для покрытия краев, или любые потери при смешивании или заливке.

Я уже знаю местность: сколько смолы мне понадобится?

Если вы уже знаете площадь данной поверхности, просто умножьте ее на желаемую толщину покрытия (не забудьте сначала преобразовать футы в дюймы, а дроби в десятичные дроби), чтобы получить объем.

Затем конвертируйте объем в кубических дюймах в унции, конвертируйте унции в галлоны и добавьте от 5 до 10% процентов.

Затем конвертируйте объем в кубических дюймах в унции, конвертируйте унции в галлоны и добавьте от 5 до 10% процентов.Нужен ли уплотнительный слой?

Герметизирующий слой требуется только для дерева или других пористых материалов. Это предотвратит выход пузырьков воздуха из основания при последующем нанесении заливочного слоя. Чтобы нанести защитный слой, нанесите кистью или нанесите тонкий слой эпоксидной смолы на поверхность. Через несколько минут после нанесения защитного покрытия осмотрите запечатанный материал. Нанесите больше эпоксидной смолы на участки, которые впитали первоначальный защитный слой. Дайте герметизирующему слою высохнуть перед нанесением заливочных слоев.

Советы по работе с эпоксидной смолой

Наливайте эпоксидную смолу и отвердитель только в чистый пластиковый, металлический или невощеный бумажный стаканчик для смешивания.

НЕ ИСПОЛЬЗУЙТЕ стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

НЕ ИСПОЛЬЗУЙТЕ стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.Убедитесь, что вы смешиваете больше материала, чем рекомендованный производителем минимум эпоксидной смолы. Это поможет обеспечить точное распределение смеси, способствуя наилучшему отверждению эпоксидной смолы. Не распыляйте больше, чем максимальное рекомендуемое производителем количество эпоксидной смолы. Производитель основывает это на том, чтобы предоставить пользователю наибольшее количество рабочего времени, избегая при этом слишком большого количества тепла от заливки плит или отливок. Для больших заливок разделите необходимое количество эпоксидной смолы на максимальное количество заливки. Смешайте и нанесите эпоксидную смолу поэтапно. Не смешивайте и не наносите следующую стадию, пока предыдущая заливка не начала затвердевать, не произошла экзотермическая реакция и она не начала остывать.

СМЕШИВАНИЕ: Эпоксидная смола должна быть полностью и тщательно перемешана для надлежащего отверждения, но избегайте подъема и взбивания, так как это добавляет пузырьки воздуха в эпоксидную смолу. Всегда очищайте дно чаши для смешивания и стенки, чтобы обеспечить хорошее перемешивание. Настоятельно рекомендуется использовать метод смешивания 2 чашек. Смешайте в одной чашке, затем перелейте в другую и продолжайте до полного перемешивания. Это снижает вероятность образования областей, богатых смолой или отвердителем.

При смешивании всегда очищайте стенки. Если какой-либо несмешанный материал останется на стенке контейнера и упадет на вашу поверхность во время заливки, он оставит незастывшее влажное или липкое пятно.

Если необходимо добавить какие-либо пигменты, красители, загустители или другие добавки, добавьте их в смешанную эпоксидную смолу и тщательно перемешайте перед заливкой.

После того, как эпоксидная смола будет полностью перемешана, ее следует залить или нанести.

Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов.

Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов.Большинство проблем, связанных с отверждением эпоксидной смолы, могут быть связаны с смешиванием смолы и отвердителя в неправильном соотношении, неправильным смешиванием двух компонентов или с каким-либо внешним загрязнителем. Крайне важно дозировать надлежащее количество эпоксидной смолы и отвердителя, будь то по весу или по объему, и два компонента должны быть полностью смешаны вместе. Области, богатые смолой или отвердителем, не отверждаются должным образом и обычно остаются липкими или оставляют текстуру поверхности, отличную от правильно отвержденной эпоксидной смолы. Жир, масло, воск или любые другие посторонние материалы считаются загрязняющими веществами и могут оставлять на поверхности неравномерную текстуру, эффект «рыбий глаз» или резко замедлять отверждение.

Тщательно перемешайте два компонента. При более низких температурах добавьте к перемешиванию еще минуту.

Затем соскребите со стенок и дна кастрюли по мере перемешивания. Используйте плоский конец палочки для смешивания, чтобы добраться до внутреннего угла горшка. При отверждении эпоксидной смолы выделяется тепло, поэтому не используйте пенопластовые или стеклянные емкости для смешивания.

Затем соскребите со стенок и дна кастрюли по мере перемешивания. Используйте плоский конец палочки для смешивания, чтобы добраться до внутреннего угла горшка. При отверждении эпоксидной смолы выделяется тепло, поэтому не используйте пенопластовые или стеклянные емкости для смешивания.

Сопутствующие товары

Техническая информация — سبک سازان شرق

История AACВ 1924 году д-р Аксель Эрикссон, шведский архитектор и доцент строительных технологий в Технологическом институте Вейля в Стокгольме, впервые изобрел автоклавный газобетон. Происхождение автоклавного газобетона восходит к 1920-м годам, когда Швеция из-за нехватки древесины обнаружила острую потребность в альтернативных материалах из-за потери лесов.

Около 45 лет назад в Западной Германии г-н Йозеф Хебель, строительный подрядчик, начал механизировать систему производства этого продукта, разработав систему измерения, смешивания, формования и резки. Затем, добавляя армирование, можно увеличить сопротивление этого изделия. Архитекторы и менеджеры по строительству быстро осознали уникальные возможности и особенности этой системы, которая была очень легкой, но с высокой прочностью, и использовали эти особенности в своих проектах.

Затем, добавляя армирование, можно увеличить сопротивление этого изделия. Архитекторы и менеджеры по строительству быстро осознали уникальные возможности и особенности этой системы, которая была очень легкой, но с высокой прочностью, и использовали эти особенности в своих проектах.

Увеличение спроса на использование данного вида бетона привело к строительству 51 завода с объемом производства 31 млн куб. м в год по всему миру до 1995 г., а к 1998 г. 50 миллионов кубометров. Год увеличился.

Основные производители этого продукта расположены на континентах Европы, Азии, Америки и Океании соответственно. Также были созданы две ассоциации AACPA (Американская ассоциация газобетона) и EAACA (Европейская ассоциация газобетона) для поддержки производства и продвижения газобетона в Европе и Америке.

Запуск первой линии по производству газобетона в Иране датируется 1365 годом под торговой маркой «Siporex». Тем не менее, газобетон снова был представлен публике в 1367 году под названием «Heblex», и до сих пор многие люди в стране называют весь производимый автоклавным газобетоном Heblex .

Старые методы строительства и использование традиционных материалов, которых мы не видим ни в одной из передовых стран, приведут к постепенной потере природных ресурсов и нанесут серьезный ущерб в национальных масштабах.

Из-за расположения Ирана на многих разломах с высоким энергопотреблением в стране все сооружения любого размера и любого типа использования должны быть оптимизированы, по крайней мере, против землетрясений и энергопотребления.

Поскольку освещение напрямую ведет к снижению риска землетрясений, в последние годы, к счастью, в Иране были внедрены технологии освещения, требующие больших инвестиций. Технология производства газобетона является одним из таких «актуальных знаний строительной науки», появившихся в стране в последние годы.

К сожалению, с другой стороны, усилия по облегчению заставили некоторых обратиться к рынку легких блоков для продажи пемзы и светлого зерна, чтобы они могли продавать свою продукцию производителям блоков. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере.

Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере.

Осветление комбинацией зернистого света, пемзы с песком и цементом, найдены разные методы, которые производятся и поставляются в нестандартных цехах без лаборатории. Продукт этих мастерских! Оно сильно отличается от допустимых значений международных стандартов, и эта проблема привела к изменению международных стандартов в национальной версии как минимум в одном случае.

Преимущества блока AAC

Благодаря использованию новых технологий создания уникальной (ячеистой) пористости в конструкции из газобетона, получаемый продукт очень легкий (почти наполовину состоит из воды), что означает снижение веса здания или уменьшение статической нагрузки, возникающей в результате . Это уменьшит поперечное сечение каркаса и повысит устойчивость конструкции к разрушительной силе землетрясения. Более полувека автоклавный легкий бетон используется в конструкциях, возводимых в разных климатических регионах мира, что обусловлено отличными механическими свойствами этого продукта. Прочность и стойкость этого продукта являются результатом покрытия воздушных полостей силикатным кальцием, произведенного под давлением около 12 атмосфер.

Более полувека автоклавный легкий бетон используется в конструкциях, возводимых в разных климатических регионах мира, что обусловлено отличными механическими свойствами этого продукта. Прочность и стойкость этого продукта являются результатом покрытия воздушных полостей силикатным кальцием, произведенного под давлением около 12 атмосфер.

Газобетон показал высокую способность в качестве одного из теплоизоляционных материалов в здании благодаря наличию в нем большого количества мелких пузырьков воздуха. Таким образом, согласно исследованиям немецких исследователей, на стене из этого изделия, покрытой специальным раствором (клеем) для ее соединений через тонкий слой, видно, что стоимость создания объектов обогрева и охлаждения составляет до 28 у.е. % и в текущих затратах. В секторе установки можно сэкономить до 30%.

Микроячеистая структура бетона AAC обеспечивает значительную защиту от эффекта замерзания, и испытание на замораживание показывает, что в этих условиях не происходит снижения прочности автоклавного легкого бетона.

На практике постоянное использование в холодных частях мира, а также в нашей стране в последние годы является доказательством этого утверждения.

Использование газобетона может стать хорошим решением для создания спокойной и приятной атмосферы на рабочем месте и во время отдыха.

Во многих источниках газобетон отнесен к категории акустических строительных материалов.

Согласно стандарту ASTM этот продукт относится к категории очень хорошей звукоизоляции. В следующих таблицах соответственно показана классификация звукоизоляции на основе стандарта ASTM и звукопоглощение блоков AAC в зависимости от толщины.

Проведенные исследования показывают полную совместимость этого бетона с окружающей средой таким образом, что он не наносит вреда природе и благодаря способности перерабатывать отходы резки из газобетона, этот продукт не производит никаких отходов или загрязняющих веществ. Производство легкого бетона не требует использования ценного глинистого грунта, а создание тяжелых загрязнений печами для производства аналогичных материалов в случае легкого бетона не наблюдается.

Можно сказать, что использование легкого бетона — это путь к более экологичному миру.

Работать с блоком AAC очень просто. Блок AAC можно распиливать в соответствии с необходимостью на месте использования. И поэтому он экономичен с точки зрения затрат на заработную плату. На блоке газобетона возможна установка объектов (розетки, силовые кабель-каналы и т.д.), что исключает необходимость в штукатурных слоях.

БетонAAC состоит из природных минералов, которые негорючи и медленно передают тепло. Так что средняя скорость стрельбы в местах, где построен этот тип блоков, составляет примерно 3 см в час. Эта функция представляет бетон AAC в качестве брандмауэра. Соответственно, он относит газобетон к первому классу европейского стандарта в отношении воспламеняемости, что на самом деле является лучшим уровнем в этой области. Также газобетон выдерживает температуру до 1200 градусов по Цельсию.

Очень малый вес автоклавного бетона снижает затраты на его транспортировку до места использования в проектах. Количество раствора, используемого для установки и реализации этого продукта, намного меньше, чем у других продуктов, таких как кирпичи и глина.

Количество раствора, используемого для установки и реализации этого продукта, намного меньше, чем у других продуктов, таких как кирпичи и глина.

Снижение затрат на исполнительную бригаду, что дает значительную экономию по сравнению с другими продуктами, если используется автоклавный легкий бетон.

Руководство по внедрению блока AAC

1- Блок следует разгружать с помощью подходящего оборудования, например, вилочного погрузчика.

Если поддоны трутся или сталкиваются друг с другом, существует вероятность повреждения углов блока. Если он сбрасывается в крышу, его следует распределить возле колонны и стенок сдвига. Уход за клеем аналогичен цементу. Мешки должны быть размещены на сухом полу на расстоянии не менее 10 см от земли и не должны подвергаться воздействию дождя.

2- Используйте клей для изготовления блоков.

«Клей для блоков» следует смешивать с чистой водой в подходящей пластиковой емкости.

Если температура воздуха ниже 5 градусов Цельсия, используйте теплую воду. Перемешивание производят до получения однородной смеси (медовой формы). Смесь снова перемешивают перед использованием. Время использования приготовленной смеси около часа.

Перемешивание производят до получения однородной смеси (медовой формы). Смесь снова перемешивают перед использованием. Время использования приготовленной смеси около часа.

Под работами (место укладки стеновых блоков) создать гладкую и ровную поверхность толщиной от 1 до 2,5 см с использованием цементно-песчаного раствора (при соотношении смешивания одна часть цемента, одна часть мертвой извести и шесть частей песка). В стенах первого этажа (на расстоянии менее 30 см от поверхности грунта перед нанесением раствора следует нанести слой гидроизоляции. Обязательно погружайте блоки в большую емкость во время укладки, чтобы раствор не впитал слишком много воды во время укладки.

3- Первый ряд должен быть выполнен со строгим контролем уровня.

Сначала основные участки, а потом перекрестки. После установки каждого блока его поверхность очищается, а затем на вертикальные поверхности наносится блочный клей. Минимальная толщина клея 2 мм, максимальная 3 мм. №

№

Для нанесения клея используйте кельму или шпатель.

После установки каждого блока следует проверить его соосность и вертикальность. Ремонт следует производить в течение не более 5 минут медленными ударами резинового молотка.

Внешнюю поверхность блока лучше запустить на несколько сантиметров впереди металлических столбов и утеплить столбы. В этой работе необходимо предотвратить создание теплового моста на месте металлических элементов.

Во избежание эффекта межкаркаса при землетрясении стены лучше возводить на расстоянии одного сантиметра от колонн, балок и бетонных стен и соединять их с конструкцией металлическими поясами на расстоянии не более двух блоков . Для заполнения зазоров можно использовать специальный растворный клей или мертвую штукатурку.

4- Резку можно выполнять ручной пилой, ленточной пилой и деревообрабатывающими инструментами до желаемых размеров и форм.

5- Сверление должно производиться с помощью роторно-отрезного станка

Диаметр отверстия не должен превышать одной трети глубины блока. Вокруг больших отверстий необходимо армировать металлической сеткой.

Вокруг больших отверстий необходимо армировать металлической сеткой.

6- Исполнительные швы с горизонтальными интервалами

3-кратная высота стены или 6 метров считается от 10 до 13 мм. Соединительные ремни следует использовать максимум через каждые 2 ряда блоков. Для реализации несухого каменного фасада, имеющего гладкую поверхность с размерами более 6 метров, вертикальные и горизонтальные компенсационные швы толщиной один сантиметр должны быть реализованы через каждые 6 метров.

7- Еще раз подчеркивается, что поверхность блоков во время выполнения должна быть влажной.

Для реализации следующих блоков вертикальные и горизонтальные поверхности необходимо склеить кельмой. Перед склеиванием поверхность блоков необходимо очистить. При укладке блока не допускать сползания блока, излишки раствора счищать кельмой, нахлест блоков должен быть не менее 15 см (минимальное расстояние вертикальных швов 15 см) и закрепляться в каждом ряду . В угловом пересечении стен вертикальные швы не должны располагаться друг над другом. Чтобы реализовать занятие стены, выравнивание и удлинение каждого блока следует контролировать после установки. Перфорированные металлические связи (пояса) следует применять при соединении боковых стенок, швов и примыкании к колонне.

Чтобы реализовать занятие стены, выравнивание и удлинение каждого блока следует контролировать после установки. Перфорированные металлические связи (пояса) следует применять при соединении боковых стенок, швов и примыкании к колонне.

Если стенки стыка имеют одинаковую толщину, их следует располагать одновременно

Второстепенная стена имеет меньшую толщину, чем основная стена, с эффективным расстоянием около 1 см и соединяется с основной стенкой с помощью помощью поперечных полос с расстоянием в один метр. Соединение Г- или Т-образных боковых стенок, имеющих одинаковую толщину, следует выполнять промежуточным способом. Чтобы соединить стену с бетонными колоннами, вы можете использовать металлическую деталь с отверстием, которая соединяется со стеной и колонной с помощью шурупов.

Для соединения стены с металлическими колоннами можно использовать перфорированный металлический элемент, который с одной стороны крепится к стеновым блокам с помощью шурупов, а с другой стороны к колонне с помощью сварки или шурупов.

8- Если высота стены более 3,5 метров

Следует использовать горизонтальный змеевик, соединенный с каркасом здания. Если длина стены превышает 6 метров или в 40 раз превышает толщину стены, следует использовать задний ремень или вертикальную спираль, соединенную с каркасом здания. Вертикальные и горизонтальные края лопастей должны быть свободными.

9- Осуществление монтажа и окрашивание поверхности стены

Для маршрутов укладки в стенах можно сделать вертикальные канавки и отверстия. После установки клей Luke можно использовать для ремонта прыжков.

10- Двери и окна не рекомендуется устанавливать непосредственно на газобетонные блоки

Для их фиксации используйте соответствующие настенные стойки. Металлические рамы дверей следует залить цементно-песчаным раствором или специальным растворным клеем.

11- В зависимости от гладкости поверхности можно выбрать покрытие

Стена может быть покрыта обоями, тонкослойной штукатуркой, керамикой, акриловыми узорчатыми покрытиями или готовым раствором. Перед выполнением столярных и несухих фасадов поверхность блока следует полностью очистить, а затем увлажнить. В местах стыковки различных материалов фасада (например, стык газобетонных блоков с железобетонной стеной жесткости или металлобетонным каркасом) используйте зайцы (с направлением горизонтального пояса).

Перед выполнением столярных и несухих фасадов поверхность блока следует полностью очистить, а затем увлажнить. В местах стыковки различных материалов фасада (например, стык газобетонных блоков с железобетонной стеной жесткости или металлобетонным каркасом) используйте зайцы (с направлением горизонтального пояса).

Резюме:

Соблюдение следующего указывает на правильное выполнение:

– Наилучшее время для выполнения штукатурки стен – после завершения бетонирования крыш. Лучше, чтобы хотя бы бетон крыши набрал свою прочность 6 дней и тогда китайская стена готова.

– Китайский клинок запрещен при температуре ниже 5 и выше 40 градусов Цельсия, кроме как с разрешения контролирующего органа и с учетом необходимых мер.

– Поддерживайте блок во влажном состоянии во время выполнения, чтобы предотвратить поглощение растворной воды и полностью затвердеть блоки в месте соединения.

– Использование перфорированных металлических связей (поясов) в местах примыкания боковых стен, швов и примыканий к колоннам.

– Стены должны быть вертикальными.

– Выемка пазов в стене для монтажа выполнена на долбежном станке.

– Вертикальный шов блоков в двух последовательных рядах не должен заходить друг на друга.

– Следует соблюдать восьмиугольность стен на стыке двух стен.

– В месте соединения стены с колоннами или стеной сдвига необходимо установить подходящую вилку.

– Если длина стены большая, для нее следует рассмотреть подходящие обои.

– Оклейка окон соответствующими обоями.

Автоклавный газобетон используется на большей части территории Европы более 80 лет, в Дальней и Средней Азии более 40 лет, а в Австралии и Южной Америке более 20 лет. Применение автоклавного газобетона в Америке началось в 1990. В настоящее время существуют конструкции со сроком службы более 75 лет, которые эксплуатируются в очень благоприятных условиях и с минимальными затратами на техническое обслуживание и ремонт.

Несмотря на использование автоклавного газобетона за последние 20 лет в Иране, к сожалению, спроса на его использование нет. Неиспользование этого продукта частично связано с низким качеством производимой продукции и частично с отсутствием информации. Кроме того, из-за обилия и дешевой энергии в стране спрос на этот продукт был низким.

Неиспользование этого продукта частично связано с низким качеством производимой продукции и частично с отсутствием информации. Кроме того, из-за обилия и дешевой энергии в стране спрос на этот продукт был низким.

В настоящее время в связи с отменой субсидий и установлением более строгих правил по оптимизации энергопотребления в зданиях возросла потребность в продукте из ячеистого бетона автоклавного твердения.

12-часовой процесс варки в автоклаве при температуре около 190 градусов и давлении 12 бар вызывает кратковременную и длительную усадку бетона. Во время этого процесса силикат кальция гидратируется и превращается в туберморит, тем самым сохраняя свойства и уменьшая усадку при высыхании. Одним из основных отличий этого продукта от напольного бетона является то, что штукатурка не отделяется от блоков.

Еще одним отличием являются более точные размеры и меньший вес газобетонных блоков.

Газобетонные блоки, как и любой другой строительный материал, впитывают влагу из воздуха. Проникновение воды возможно на глубину до 3,5 см блока. Наличие влаги в блоке может изменить цвет, но это не означает изменение качества. Цвет не показатель качества. Увеличение влажности воздуха увеличивает процент влажности блока, а уменьшение влажности воздуха уменьшает влажность блока. Блок AAC имеет морозостойкий материал и поэтому неуязвим в зимних погодных условиях.

Проникновение воды возможно на глубину до 3,5 см блока. Наличие влаги в блоке может изменить цвет, но это не означает изменение качества. Цвет не показатель качества. Увеличение влажности воздуха увеличивает процент влажности блока, а уменьшение влажности воздуха уменьшает влажность блока. Блок AAC имеет морозостойкий материал и поэтому неуязвим в зимних погодных условиях.

Повышение влажности от 5% до 35% приводит к снижению прочности на сжатие до 10%, что находится в допустимых пределах строительных норм.

. Автоклавный газобетон используется во всем мире в основном в больницах, отелях, ресторанах, магазинах и складах, офисных зданиях, культурных и образовательных учреждениях, таких как библиотеки, школы и университеты, больницы и жилые дома и жилые башни. be made

Автоклавный газобетон также используется в качестве огнезащиты и звукоизоляции.

Конструкция здания и свойства используемых в нем материалов оказывают существенное влияние на величину энергопотребления и эффективность теплопередачи для коммерческих и жилых зданий. Стены, потолки и полы из газобетона автоклавного твердения представляют собой творческое сочетание хорошей теплопроводности и низкой воздухопроницаемости. Теплоизоляционные свойства этого продукта позволяют пользователям переводить потребление энергии на низкие времена потребления. В результате снижение затрат на электроэнергию для пользователей и владельцев зданий повышает комфорт жизни и снижает потребность в объектах по производству электроэнергии.

Стены, потолки и полы из газобетона автоклавного твердения представляют собой творческое сочетание хорошей теплопроводности и низкой воздухопроницаемости. Теплоизоляционные свойства этого продукта позволяют пользователям переводить потребление энергии на низкие времена потребления. В результате снижение затрат на электроэнергию для пользователей и владельцев зданий повышает комфорт жизни и снижает потребность в объектах по производству электроэнергии.

Благодаря высокой точности построения (погрешность менее 1,5 мм), при правильном выполнении стена имеет гладкую поверхность и легко окрашивается. . На поверхность экстерьера можно наносить непосредственно виды фасадов, похожие на гранулит.

Газобетонный блок данной фирмы объемной массой 500 кг/м3 имеет среднюю прочность на сжатие 2,5 МПа и прочность на сжатие не менее 2 МПа. Газобетонный блок этой фирмы объемной массой 500 кг/м3 имеет среднюю прочность на сжатие 2,5 МПа и прочность на сжатие не менее 2 МПа.

Клей может использоваться в широком температурном диапазоне (от -30 и до +70 градусов). Во время укладки допустимая температурная амплитуда от + до +25 граудсов. Готовый раствор следует использовать в течение нескольких часов;

Клей может использоваться в широком температурном диапазоне (от -30 и до +70 градусов). Во время укладки допустимая температурная амплитуда от + до +25 граудсов. Готовый раствор следует использовать в течение нескольких часов;

И вы, вероятно, немного потеряете из-за смешивания или перелива. Для большинства применений эпоксидной смолы необходимо добавить 5-10% дополнительно, чтобы учесть неизбежные потери эпоксидной смолы, которые остаются на палочке для перемешивания или остаются в нижних углах чашки для смешивания, или случайные капли.

И вы, вероятно, немного потеряете из-за смешивания или перелива. Для большинства применений эпоксидной смолы необходимо добавить 5-10% дополнительно, чтобы учесть неизбежные потери эпоксидной смолы, которые остаются на палочке для перемешивания или остаются в нижних углах чашки для смешивания, или случайные капли. Вам нужно знать длину и ширину в дюймах. Вам также нужно знать, какой толщины вы хотите, чтобы эпоксидное покрытие было. Умножьте эти 3 измерения вместе, чтобы вычислить объем верхней части стола (или бара, или столешницы) в кубических дюймах. Чтобы преобразовать объем в кубических дюймах в жидкие унции США, разделите его на 1,805. Чтобы преобразовать унции в галлоны, разделите на 128.

Вам нужно знать длину и ширину в дюймах. Вам также нужно знать, какой толщины вы хотите, чтобы эпоксидное покрытие было. Умножьте эти 3 измерения вместе, чтобы вычислить объем верхней части стола (или бара, или столешницы) в кубических дюймах. Чтобы преобразовать объем в кубических дюймах в жидкие унции США, разделите его на 1,805. Чтобы преобразовать унции в галлоны, разделите на 128. Затем конвертируйте объем в кубических дюймах в унции, конвертируйте унции в галлоны и добавьте от 5 до 10% процентов.

Затем конвертируйте объем в кубических дюймах в унции, конвертируйте унции в галлоны и добавьте от 5 до 10% процентов. НЕ ИСПОЛЬЗУЙТЕ стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

НЕ ИСПОЛЬЗУЙТЕ стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов.

Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов. Затем соскребите со стенок и дна кастрюли по мере перемешивания. Используйте плоский конец палочки для смешивания, чтобы добраться до внутреннего угла горшка. При отверждении эпоксидной смолы выделяется тепло, поэтому не используйте пенопластовые или стеклянные емкости для смешивания.

Затем соскребите со стенок и дна кастрюли по мере перемешивания. Используйте плоский конец палочки для смешивания, чтобы добраться до внутреннего угла горшка. При отверждении эпоксидной смолы выделяется тепло, поэтому не используйте пенопластовые или стеклянные емкости для смешивания.